Montaż na płaskim dachu zimą. Czy zimą można układać miękki dach? W jakiej temperaturze układany jest miękki dach?

Druga połowa listopada. Klimatyczna zima zawitała do centralnej Rosji. Temperatura w dzień nie przekracza już +5 stopni Celsjusza, są ciągłe przejścia przez zero. W rolnictwo jest taki ogólnie przyjęty termin – strefa ryzykownego rolnictwa, ale czy istnieje nasza branża – czas ryzykownego budownictwa?

W tym artykule rozważymy cechy instalacji takiego „letniego” pokrycia dachowego, jak elastyczne płytki w zimnych porach roku, podzielimy się naszym doświadczeniem i oczywiście

Odwiedzimy Cię od zimowej instalacji półpasiec!

Zainteresowany?

Po co kupować elastyczne płytki zimą?

Z roku na rok obserwujemy zakupy gontów i elementów bitumicznych w zimnych porach roku. Tak, wielkość zakupów znacznie spada wraz z nadejściem chłodów. Jednak sprzedaż trwa nawet po utworzeniu stałej pokrywy śnieżnej.

Po przeprowadzeniu wywiadów z naszymi klientami i zwiedzeniu niektórych obiektów dowiedzieliśmy się:

Tylko 10% tych, którzy kupili materiał, zrobiło to w rezerwie, tj. kupowane i przechowywane przed nadejściem rui. Reszta klientów kupuje materiał do szybkiego montażu i żadna zmiana temperatury ich nie zatrzymuje.

Tak więc większość klientów kupuje elastyczne płytki do montażu. Czy istnieją technologie, które zapewniają wysokiej jakości montaż płytek bitumicznych w niskich temperaturach? Rozwiążmy to.

Co producenci gontów myślą o montażu zimowym?

W większości instrukcji montażu znajdziemy akapit, że praca z materiałami bitumicznymi bez ograniczeń jest możliwa w temperaturach nie niższych niż +5 stopni Celsjusza. Jeżeli temperatura jest niższa, należy przed montażem przechowywać wszystkie materiały bitumiczne (płytki, wykładziny, mastyks) w ciepłym pomieszczeniu, w razie potrzeby wynieść je na dach i za pomocą suszarki budowlanej aktywować paski kleju na płytkach i dywany.

Tylko jeden lub dwa akapity dla zakresu „od +5 stopni Celsjusza i poniżej”. A o ile mniej: minus 10 stopni, minus 15, minus 20?

Eksperyment z instalacją zimową firmy UNIKMA

Stało się dla nas interesujące, a ponieważ jesteśmy przyzwyczajeni do sprawdzania interesujących nas informacji, w ramach eksperymentu w grudniu 2016 dokonano wymiany zadaszenie na jednym z layoutów zachodniego centrum obsługi klienta.

Celem eksperymentu jest sprawdzenie wykonalności zaleceń producentów dachówek elastycznych oraz całoroczna obserwacja dachu w różnych warunkach temperaturowych.

Pokazano etapy montażu makiety (grudzień 2016 r.) oraz jej stan w momencie publikacji artykułu (listopad 2017 r.).

Zdjęcia etapów prac wykonano przed opracowaniem zaleceń dotyczących zimowego montażu gontów.

Warunki instalacji były dość trudne i odpowiadały rzeczywistym warunkom na obiekcie: wiatr, marznący deszcz, krótkie godziny dzienne, obecność skomplikowanych węzłów na planie. Staraliśmy się, aby instalacja była jak najwyższej jakości.

To doświadczenie pozwoliło nam zidentyfikować najbardziej problematyczne miejsca podczas takiego montażu, zrozumieć nasze błędy i wspólnie z naszymi budowniczymi opracować zalecenia dotyczące zimowego montażu gontów, ale o tym później.

Chociaż prace prowadzono na konkretny model półpasiec, to doświadczenie pozwoliło nam zrozumieć najważniejsze:

Po pierwsze, możliwy jest montaż elastycznych płytek w warunkach zimowych.

Po drugie i najważniejsze informacje podane w instrukcjach producenta są wyraźnie niewystarczające.

Brak informacji o cechach instalacji zimowej to czas ryzykownej budowy. W takich warunkach trzeba polegać tylko na doświadczeniu budowniczego i mieć nadzieję, że pogoda i doświadczenie pozwolą dobrze zbudować dach.

Główny wniosek z naszych prawie rocznych badań na ten temat (montaż modelu, monitoring w ciepłym sezonie, wyjazdy na inspekcje dachów, komunikacja z ekipami budowlanymi) jest bardzo prosty i jednocześnie bardzo ważny:

Jeśli chcesz uzyskać wysokiej jakości montaż gontów zimą, będzie to wymagało znacznie więcej wysiłku, czasu i pieniędzy niż montaż latem, a wynik będzie mniej przewidywalny.

Dokładniej można powiedzieć, że pracochłonność prawie się podwoi, a letni wynik pod względem jakości nie zostanie osiągnięty w 100%.

Jeśli instalacja dachowa wchodzi w sezon zimowy, zachowaj obiekt do wiosny!

W przypadku dachówek elastycznych najlepiej jest je konserwować, przykrywając zamontowaną solidną skrzynię niedrogim materiałem w rolkach, na przykład papą, a następnie sprężynowym demontażem takiego tymczasowego schronienia. Możliwe jest również zatrzymanie się na prawidłowo zainstalowanym podkładzie bez konieczności późniejszego jego demontażu. Jednocześnie warto zauważyć, że solidna skrzynia (płyta OSB) o każdej porze roku powinna być układana zgodnie z naszymi zaleceniami, więcej o tym w , oraz że nie wszystkie wykładziny dywanowe mogą służyć jako tymczasowy dach.

Z jakiegoś powodu nadal zdecydowałeś się na dalsze instalowanie gontów zimą?

Gdybyśmy Cię nie przekonali, a zdecydowałeś się na zimowy montaż gontów:

- Upewnij się, że masz kwalifikacje zespół budowlany, w swoim doświadczeniu w prowadzeniu takich Roboty instalacyjne. Jesteśmy gotowi Ci w tym pomóc;

- Proszę mi wierzyć, w takiej instalacji to właśnie doświadczenie i znajomość cech pracy zimą będą głównymi składnikami sukcesu. Standardowe instrukcje nie ma tu pomocników;

- Pamiętaj, aby zapoznać budowniczych z

- Monitoruj zgodność z naszymi zaleceniami.

Głównymi elementami zapewniającymi normalne warunki temperatury i wilgotności dachu są paroizolacja, izolacja wymagana grubość(w zależności od regionu), materiał wiatroszczelny, wentylowana przestrzeń pod dachem.

Na tym samym dachu należy stosować gonty elastyczne o tych samych kodach kolorystycznych i datach produkcji. Odcienie gontów z różnych partii mogą się nieznacznie różnić. Aby uniknąć nierównowagi kolorów, specjaliści Euromet zalecają wymieszanie płytek z kilku opakowań przed montażem. Aby ułatwić oddzielenie gontów od siebie, opakowanie można lekko zgiąć i potrząsnąć przed otwarciem.

Jeżeli dach montowany jest w temperaturze poniżej +5°C, przed montażem dachówki należy przechowywać w ciepłym pomieszczeniu. Samoprzylepną warstwę materiału należy podgrzać suszarką termiczną (budowlaną).

Przy cięciu miękkiego dachu należy pod nim podłożyć specjalną deskę, aby nie uszkodzić powłoki spodniej.

Składowanie półpasiec Gontówki należy chronić przed bezpośrednim działaniem promieni słonecznych, ponieważ pod ich wpływem warstwa kleju może się spiekać folia ochronna. Palety z materiałem nie mogą być układane jedna na drugiej.

Nie należy chodzić po pokryciu przy słonecznej i upalnej pogodzie, może to pozostawić ślady i plamy od butów. Zaleca się poruszanie się po dachu za pomocą specjalnych włazów.

Użyte materiały

półpasiec

Dachówka elastyczna SHINGLAS różni się od podobnych produktów innych rosyjskich producentów szeroki zasięg kolory i fasony. Obecnie na rynku krajowym znajduje się około 50 produktów. różne modele półpasiec półpasiec.

Podszewka dywanowa TechnoNIKOL

Samoprzylepne materiały podkładowe:

- ANDEREP ULTRA - samoprzylepna wykładzina dywanowa zwiększona siła. Wysoką niezawodność materiału osiągnięto dzięki mocnej bazie poliestrowej i wysokiej jakości spoiwu bitumiczno-polimerowemu. Górna warstwa ochronna wykładziny dywanowej wykonana jest z drobnoziarnistego zaprawy piaskowej.

- ANDEREP BARRIER to bezpodstawny materiał samoprzylepny. Jako wierzchnią warstwę ochronną zastosowano grubą folię wzmacniającą. Brak podstawy pozwala zachować integralność materiału hydroizolacyjnego w przypadku odkształcenia podstawy.

Materiały podszewkowe z mocowaniem mechanicznym:

- ANDEREP PROF ma wytrzymały poliestrowy nośnik i antypoślizgową polipropylenową pokrywę górną. Dzięki specjalnej mieszance bitumiczno-polimerowej materiał może „samoregenerować się”, czyli utrzymuje szczelność w miejscach wejścia gwoździ.

- ANDEREP GL to materiał podszewkowy z obustronną ochroną mieszanki polimerowej warstwami drobnoziarnistego opatrunku piaskowego.

Dywan Valley TechnoNIKOL

Dywan dolny TechnoNIKOL to walcowany materiał bitumiczno-polimerowy. Wykonany na bazie poliestru, posiada powłokę ochronną z gruboziarnistego granulatu bazaltowego. Znajduje zastosowanie jako warstwa hydroizolacyjna w dolinach i miejscach narażonych na największe obciążenia.

Sąsiadujące deski, okapy i okapy szczytowe

Elementy metalowe ze specjalną powłoką ochronną (antykorozyjną).

gwoździe dekarskie

Stosowane są specjalne gwoździe ocynkowane. Średnica nóżki gwoździa od 3 mm, nasadki od 9 mm, długość 25-30 mm.

Mastyks TechnoNIKOL nr 23 (Utrwalacz)

Mastyks bitumiczno-polimerowy do przyklejania gontów i innych materiałów na bazie bitumu do różnych powierzchni.

Elementy wentylacyjneTechnoNIKOL

Elementy wyposażenia wymaganej liczby otworów nawiewnych i wywiewnych zapewniających wentylację pod dachem.

Terminologia

1) Widoczna część

1) Widoczna część

2) Część nakładająca się

3) Wycinanka

4) Pasek samoprzylepny

5) Płytka, zakładka, płatek

1) Zwis szczytu

1) Zwis szczytu

2) Nawis okapu

3) Dolina

4) Żebro, grzbiet

5) Skate

6) Złamanie Clivusa

7) Połączenie

Zużycie pokrycia dachowego

Dekarstwo. Każde opakowanie miękkiego dachu Shinglas serii „Country” i „Jazz” zawiera ilość dachówki wystarczającą do pokrycia 2 m2 dachu (wraz z zakładkami). W opakowaniach gontów Gontówki - za 3 m2 pokrycia dachowego. Obliczenia ilości materiału należy dokonać z uwzględnieniem współczynnika, którego wartość zależy od złożoności dachu. Odpady dachówek bitumicznych z formami cięcia „Accord”, „Sonata”, „Ząb smoka” łącznie z płytami kalenicowo-gzymsowymi wynosi do 5%. W przypadku pozostałych płytek przy obliczaniu ilości materiału należy wziąć pod uwagę wskaźnik odpadu 10-15% (w tym zużycie na pas startowy, kalenice i żebra dachowe).

Gwoździe dekarskie. Wymagana ilość gwoździe dekarskie określa się w ilości około 80 g na 1 m2 dachu.

Mastyks TechnoNIKOL nr 23 (Utrwalacz). 400 g masy uszczelniającej na 1 mb zużywa się na dywan dolinowy, 100 g na 1 mb na części końcowe, około 750 g na 1 mb na uszczelnienie spoin, 1 mm, co może prowadzić do powstawania smug i pęcznienia materiału.Przygotowanie podstawy dachowej do montażu

1. Urządzenie do układania pod elastyczne płytki

Podłoże dla miękkich płytek nakłada dość surowe wymagania. Musi być sztywny, solidny i równy (dopuszczalne są różnice wysokości nie większe niż 1-2 mm). Podłogę wielkopłytową układa się z rozstawem szwów, do jej mocowania używa się wkrętów samogwintujących lub gwoździ. Podczas instalacji drewniana podłoga należy zwrócić uwagę na fragmenty słojów rocznych i ułożyć materiał tak, aby były skierowane w dół z wybrzuszeniami. Jeśli montaż podstawy z płyty OSB-3 lub sklejki odbywa się w zimnych porach roku, między arkuszami należy pozostawić szczelinę 3 mm. Pozwoli to uniknąć deformacji podłogi podczas rozszerzania się materiału w okresie letnim.

Przed montażem podłogi z desek konieczne jest wstępne posortowanie desek według grubości. Układa się je tak, aby grubość podłoża zmieniała się stopniowo. Jednocześnie grubsze deski układa się bliżej okapu, a cieńsze przy kalenicy. Spoiny desek powinny znajdować się na podporach, w tych miejscach deski mocuje się co najmniej 4 gwoździami. W przypadku użycia mokrego drewna deski mocuje się 2 wkrętami samogwintującymi z każdej strony.

Do wzmocnienia zwisu gzymsu stosuje się metalowe listwy gzymsowe. Elementy te chronią pokrycie dachowe w strefie okapowej przed skutkami opad atmosferyczny. Listwy gzymsowe mocowane są do krawędzi solidnej podstawy za pomocą gwoździ dachowych. Gwoździe są wbijane w szachownicę w odległości 12-15 cm od siebie. Deski są założone na zakład, szerokość zakładek powinna wynosić 3-5 cm, w miejscach zakładek gwoździe wbija się w odstępach 2-3 cm.

Na całej jego powierzchni montowana jest wykładzina dywanowa na dowolny spadek dachu. W obszarze okapów gzymsów oraz w dolinach układa się samoprzylepny materiał okładzinowy ANDEREP lub inny podobny materiał. Służy jako dodatkowa powłoka ochronna w miejscach najbardziej prawdopodobnych wycieków.

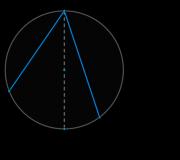

Na nawisach okapu szerokość podkładu samoprzylepnego musi być o 60 cm większa niż szerokość okapu. Szerokość okapu mierzona jest od płaszczyzny w środku zewnętrzna ściana budynki, jak pokazano. Dolna krawędź wykładziny powinna znajdować się 2-3 cm powyżej krawędzi pasa okapowego.

W dolinach układa się samoprzylepną wykładzinę dywanową o szerokości 1 m (każda skarpa pokryta jest 50 cm). Pożądane jest, aby dywan był ciągły na całej długości doliny. W przypadku użycia dwóch lub więcej płócien, nakładają się one na siebie. Szerokość zakładek powinna wynosić 30 cm, szwy należy starannie skleić.

Na pozostałej powierzchni dachu montowany jest materiał okładzinowy z mocowaniem mechanicznym ANDEREP lub inny podobny materiał. Płótna układa się równolegle do nawisu gzymsu. Montaż wykładziny dywanowej rozpoczynamy od dołu nachylenie dachu i stopniowo wjeżdżaj na grzbiet. Szerokość zakładek w kierunku wzdłużnym powinna wynosić 10 cm, wyjątkiem są materiały okładzinowe włączone podstawa organiczna(np. BiCARD). Dla nich przy układaniu na połaci dachowej o nachyleniu do 30 ° szerokość zakładek powinna wynosić 60 cm, a jeśli nachylenie jest większe niż 30 ° - 10 cm Zakładki arkuszy w kierunku poprzecznym są wykonane o szerokości 15 cm.

Wykładzina wykładziny mocowana jest szerokimi gwoździami ocynkowanymi, gwoździe są wbijane w odległości 20-25 cm od siebie. Miejsca zakładek o szerokości 8-10 cm smarujemy masą uszczelniającą TechnoNICOL nr 23.

Notatka. Przy montażu za pomocą formatek „Accord”, „Sonata”, „Trio”, „Beaver tail” dopuszcza się montowanie materiału podszewki tylko w miejscach, w których występuje największe prawdopodobieństwo przecieków. Układa się go w paski o szerokości 50 cm wzdłuż obwodu dachu (i wzdłuż gzymsu zwisy do 60 cm powyżej płaszczyzny wewnętrznej powierzchni ścian, patrz ryc.), 1 m szerokości w dolinach, 50 cm wzdłuż obwód okien dachowych oraz 1x1 m wokół elementów przejścia. Warunki gwarancji mogą ulec zmianie i stać się takie same jak dla produktów innych producentów. Klimat w różnych regionach Rosji znacznie się różni, więc ta notatka nie dotyczy wszystkich regionów, a jedynie Centralnego Okręgu Federalnego, Południowego Okręgu Federalnego, Nadwołżańskiego Okręgu Federalnego, Północno-Zachodniego Okręgu Federalnego i Północno-Zachodniego Okręgu Federalnego.

4. Wzmocnienie nawisów szczytowych

Do wzmocnienia nawisów szczytowych stosuje się metalowe listwy końcowe. Mocuje się je na materiale okładzinowym za pomocą gwoździ dachowych w odstępach co 12-15 cm, gwoździe są wbijane w szachownicę. Listwy końcowe zachodzą na siebie, szerokość zakładek powinna wynosić 3-5 cm, w tych miejscach gwoździe wbija się po 2-3 cm Przy montażu miękkiego dachu Shinglas deski szczytowe pokryć mastyksem i przyciąć górne rogi na skrajnych gontach.

5. Przygotowanie doliny

Istnieją dwa sposoby montażu miękkiego dachu Shinglas w koszach – otwarte i „podcinane”. Przygotowanie doliny zależy od zastosowanej metody.

Wzdłuż osi kosza (1) wykładzina kosza TechnoNICOL (3) jest układana na samoprzylepnym materiale okładzinowym (2) z poziomym przesunięciem 2-3 cm. Od spodu dywan w dolinie wzdłuż obwodu 10 cm od krawędzi jest posmarowany masą bitumiczną TechnoNICOL. Po zastosowaniu otwarta droga urządzenia koszowe Dywan koszowy można zastąpić metalową listwą z powłoką antykorozyjną. Ta wymiana jest odpowiednia dla regionów o gorącym klimacie. Dywan dolny (lub metalowy pasek) jest mocowany za pomocą gwoździ dachowych, wbija się je w odległości 2-3 cm od krawędzi materiału w odstępach co 20-25 cm, pożądane jest ułożenie ciągłe (bez zakładki) dywan doliny na całej długości doliny. Jeśli nie jest to możliwe, części dywanu zachodzą na siebie. Zakładki mają szerokość 30 cm, materiał w tych miejscach należy dokładnie skleić.

Metoda podcięcia

Przy budowie kosza metodą „podcinania” nie jest konieczne montowanie wykładziny kosza.

6. Oznaczenie spadku dachu

Oznaczenia są liniami pomocniczymi, które po ułożeniu miękkie płytki pomóc wyrównać go w pionie i poziomie. Jest to szczególnie widoczne w przypadku nieregularnej geometrii połaci dachowej oraz obecności jakichkolwiek konstrukcji wbudowanych w dach. Pionowe linie są nakładane w odstępach równych szerokości gontu zwykłej płytki. 5 rzędów materiału należy umieścić pomiędzy poziomymi liniami, tak aby były rozmieszczone w odstępie około 80 cm. Należy pamiętać, że oznakowanie pełni jedynie funkcję naprowadzającą, a nie jest wskazówką do mocowania dachu bitumicznego.

Przed montażem gonty z kilku paczek są mieszane lub pobierane są z nich jeden po drugim.

Jeżeli Shinglas ma być układany w niskiej temperaturze (poniżej +5°C), paczki należy umieścić w ciepłym pomieszczeniu (+20°C) na co najmniej dzień wcześniej. Stamtąd kilka paczek jest podawanych bezpośrednio przed rozpoczęciem pracy. Pasek samoprzylepny na płytkach należy podgrzać suszarką termiczną (budowlaną).

Podczas pracy na dachu materiał należy przyciąć na płycie podkładowej, aby nie uszkodzić pokrycia dachowego.

W słoneczną i upalną pogodę nie należy chodzić po ułożonym pokryciu dachowym, ponieważ mogą na nim pozostać ślady i plamy. Musisz poruszać się po dachu przez specjalne włazy.

2. Zasady mocowania zwykłych płytek

Każdy gont mocowany jest do podłoża za pomocą ocynkowanych gwoździ o szerokim łbie. Ilość łączników uzależniona jest od kąta nachylenia połaci dachowej. Przy nachyleniu do 45 ° każdy gont jest przybijany czterema gwoździami, powyżej 45 ° - sześcioma gwoździami. Gwoździe należy wbijać równomiernie i wbijać tak, aby kołpaki nie wrzynały się w powierzchnię miękkiego dachu, ale znajdowały się z nim w tej samej płaszczyźnie (patrz rys.).

Rozmieszczenie łączników dla wszystkich form cięcia gontów pokazano na rysunku. Po obu stronach gonty są przybijane w odległości 2-3 cm od krawędzi.

3. Pasek startowy

Jako pas startowy stosuje się uniwersalne gonty kalenicowo-gzymsowe lub zwykłe gonty miękkie z przyciętymi płatkami.

Gonty kalenicowo-gzymsowe są stosowane jako listwa startowa przy układaniu gontów o kształtach docinanych „Accord” i „Sonata”. Układa się go na listwach gzymsowych 1-2 cm powyżej ich przegięcia (patrz ryc.). Szerokość wcięcia od zagięcia listew gzymsowych uzależniona jest od kąta nachylenia połaci oraz długości połaci dachowej. Im dłuższe i bardziej strome nachylenie, tym szersze powinno być wcięcie.

Podczas montażu gontów elastycznych Do listwy startowej stosuje się gonty z wycinanymi formami „Ogon bobra”, „Trio”, „Accord”, „Sonata” z pociętymi płatkami. Przed ułożeniem ich dolną stronę w miejscach, gdzie nie ma warstwy klejącej, należy posmarować masą uszczelniającą TechnoNIKOL. Wzory ze zwykłych dachówek montuje się tak samo jak dachówki kalenicowo-okapowe.

Listwa startowa do blach z wyciętym kształtem „Ząb smoka” wykonana jest z gontów ze zwykłej płytki, nie trzeba ich docinać. Ich układanie odbywa się podobnie jak przy dachówkach kalenicowo-okapowych.

4. Układanie pierwszego, drugiego i kolejnych rzędów płytek

Na długich połaciach dachowych zaleca się rozpoczęcie układania materiału od środka połaci, co ułatwi jego poziome wypoziomowanie. Odsuń się o 1-2 cm od początkowego (środkowego) listwy i montuje się pierwszy gont (patrz rys.). Jednocześnie należy zwrócić uwagę na to, aby połączenie gontów pierwszego rzędu płytek nie pokrywało się z połączeniem elementów listwy startowej.

Montaż należy wykonać za pomocą ukośnych pasków (patrz rys.).

W zależności od kształtu cięcia, układanie miękkich pokryć dachowych może odbywać się pasami ukośnymi, w formie piramidy lub paska pionowego (patrz zdjęcia). Gonty drugiego rzędu zaczynają się układać od środka skarpy, z poziomym przesunięciem w dowolnym kierunku o pół płatka w stosunku do płytek pierwszego rzędu. W takim przypadku dolna krawędź płatków płytek drugiego rzędu powinna znajdować się na poziomie górnej krawędzi wycięć na gontach pierwszego rzędu.

Arkusze trzeciego rzędu są montowane z przesunięciem o pół płatka względem gontów drugiego rzędu w tym samym kierunku, co przy układaniu poprzedniego rzędu.

W miejscach gdzie nie ma warstwy klejącej masą bitumiczną TechnoNICOL zaleca się posmarować skrajne gonty zwykłych dachówek na szerokość 10 cm od krawędzi dachu. Ich górne rogi są odcięte o 2-3 cm w celu lepszego odbicia wody.

Notatka: ułożone z przesunięciem względem poprzedniego rzędu o 15-85 cm, w takim przypadku nie ma potrzeby przestrzegania specjalnego zamówienia, ogólny wzór powinien być abstrakcyjny (patrz rys.).

W rejonie doliny zwykłe dachówki montuje się na wierzchu wykładziny doliny na dwóch połaciach dachowych (patrz rys.). Każdy gont pasujący do kosza mocowany jest dodatkowo w górnej części gwoździami dekarskimi (2) w odległości co najmniej 30 cm od osi kosza (1). Następnie za pomocą sznurówek odbija się dwie linie (3). Zwykłe płytki są cięte wzdłuż tych linii, po uprzednim umieszczeniu pod nimi deski, aby nie uszkodzić dywanu w dolinie. Górne rogi gontów odpowiednie dla linii 3 są przycięte, aby przerwać wodę (4). Od spodu, w miejscach gdzie nie ma warstwy klejącej, dach bitumiczny jest smarowany 10 cm od linii podcięcia masą TechnoNICOL (5).

Szerokość rynny koszowej uzależniona jest od położenia budynku i wielkości cieku od połaci dachowych, może wynosić od 5 do 15 cm Jeśli budynek znajduje się wśród drzew (np. w lesie), wówczas rynna jest szersza, aby ułatwić usuwanie liści. Przy cieku znacznie różniącym się od skarp, aby zapobiec wypłukiwaniu przez wodę pokrycia dachowego, rynny doliny przesuwane są w kierunku cieku mniejszego.

Metoda podcięcia

Podczas budowy kosza metodą „docinania” najpierw poziome gonty układane są na pochylni, która ma mniejszy kąt nachylenia (patrz rys.). W takim przypadku arkusze zwykłych dachówek powinny wychodzić na bardziej stromy spadek o co najmniej 30 cm, w górnej części każdy gont mocowany jest dodatkowo gwoździami papowymi (2) w odległości co najmniej 30 cm od osi kosza (1). Gdy skarpa o mniejszym nachyleniu jest całkowicie pokryta, płytki układa się na drugim skarpie. Na bardziej stromym połaci dachowej, w odległości 7-8 cm od osi doliny, ubijana jest linia (3). Arkusze są cięte wzdłuż tej linii, odpowiednie dla doliny ze stromego zbocza (zaleca się umieszczenie pod nią deski, aby nie uszkodzić materiału pod spodem). Górne rogi skrajne gonty są cięte, aby przerwać wodę (4). Od spodu, w miejscach, gdzie nie ma warstwy klejącej, gonty te są smarowane do szerokości 10 cm masą bitumiczną TechnoNICOL (5).

6. Układ żeberek do rolek i łyżew

Metoda nr 1

Po zastosowaniu Ta metoda Stosowane są gąsiory. Wcześniej podzielono go na trzy części przez perforację. Do montażu płyt „Accord”, „Sonata”, „Smoczy ząb” stosuje się gąsiory.

Krawędź. Gonty zwrócone w stronę krawędzi przycina się tak, aby pomiędzy płytkami z sąsiednich połaci pozostał odstęp o szerokości 0,5 cm.Dwie linie odniesienia są odcinane wzdłuż krawędzi za pomocą sznurowadeł. Elastyczne płytki układać na krawędzi w kierunku od dołu do góry. Elementy montuje się na zakładkę, zakładki powinny mieć szerokość 3-5 cm. Euromet zaleca mocowanie każdego gontu czterema gwoździami (po 2 z każdej strony), tak aby górny zakrywał łączniki znajdującego się pod nim.

Łyżwa. Miękki dach na kalenicy zaczyna się układać od strony przeciwnej do kierunku wiatrów przeważających w okolicy. Jego montaż odbywa się podobnie jak układanie dachówek na krawędziach dachu.

Metoda nr 2

Używając gontów gontów z gontem Trio, Sonata, Dragon Tooth, Beaver Tail, elementy do pokrycia kalenicy i żeber można wyciąć z gontów zwykłych gontów. W przypadku wykroju „Sonata” jego górna część będzie widoczna, a dolna część będzie zamknięta (patrz rys.)

Od spodu, w miejscach, gdzie nie ma warstwy klejącej, elementy przed ułożeniem smaruje się masą uszczelniającą TechnoNICOL. Osłonięcie kalenic i przetłoczeń wzorami ze zwykłych dachówek wykonuje się analogicznie jak przy dachówkach kalenicowo-gzymsowych.

Ważny: Przy montażu miękkiego dachu Shinglas serii „”, „”, „”, „” w niskich temperaturach (do +5°C) zaleca się gięcie elementów na ciepłej rurze o średnicy około 10 cm Zapobiegnie to ich pękaniu.

7. Montaż gontów SHINGLAS na zakrzywionych powierzchniach (kopuły, stożki)

Na dachach o nietypowych kształtach gonty gontowe można układać na dwa sposoby - segmentowe i bezszwowe. W przypadku zastosowania któregokolwiek z nich należy najpierw ułożyć podkład.

Montaż gontów na powierzchni wypukłej lub stożkowej w sposób odcinkowy polega na podzieleniu go na segmenty. Wielkość segmentów uzależniona jest od wielkości i kształtu pokrywanej powierzchni. Linie są ubijane za pomocą sznurówek. Na każdym segmencie montowana jest zwykła dachówka, a na połączeniach między nimi montuje się gąsiory (podobnie jak w kalenicy i żeberku dachowym). Szerokość gąsiora musi również odpowiadać wymiarom krytej powierzchni.

1) Metalowa końcówka (instalowana po zamontowaniu gontów);

2) pionowe linie cięcia (oznakowanie skarpy);

3) cały płatek kafelka;

4) 1/2 płatków płytek;

5) wykładzina dywanowa ANDEREP.

Przy układaniu płytek metodą bezszwową Specjalna uwaga należy zwrócić uwagę na oznakowanie powierzchni (patrz rys.). Najpierw na jego podstawie wykonuje się stopniowo oznaczenia kredą, połowa płatek użytej płytki. Z tych znaków na wykładzinie dywanowej (5), linie są rysowane do góry pokrytej powierzchni (linie łączą się u góry). Zwykłe płytki są cięte na osobne płatki, z których montowany jest pierwszy rząd. Następny rząd jest przesunięty o pół płatka w stosunku do poprzedniego rzędu. Materiał do tego jest cięty zgodnie z zastosowanymi liniami znakowania (2). Gdy szerokość przyciętych elementów osiągnie połowę oryginału (4), całe płatki płytek (3) zaczynają być ponownie wykorzystywane w następnym rzędzie. W tej kolejności dach układa się do góry powierzchni. Blat ozdobiony metalową końcówką (1).

8. Urządzenie łączące

W celu gładszego gięcia materiałów do połaci dachowej na styku ściany przybijana jest trójkątna szyna (patrz rys.). Może być wykonany z cięcia ukośnego drewniana belka przekrój 50x50 mm lub użyj zwykłego cokół drewniany. Jeśli ściana przylegająca do dachu jest ceglana, jest wstępnie otynkowana i zagruntowana. Gonty ze zwykłej dachówki nadające się do łączenia ołowiu z listwą przybijaną. Z wykładziny doliny TechnoNIKOL wycina się paski o szerokości co najmniej 50 cm, które od spodu są pokrywane masą bitumiczną TechnoNIKOL na całej powierzchni i układane na wierzchu płytek. Pasy dywanu doliny są ustawione tak, aby sięgały ściany o co najmniej 30 cm (a nawet wyżej w regionach o dużym obciążeniu śniegiem). Górna krawędź przylegającego materiału jest wkładana do rowka i dociskana metalowym fartuchem. Projekt jest naprawiony mechanicznie i uszczelnione szczeliwem poliuretanowym, tiokolowym lub silikonowym.

Sposób uszczelnienia połączeń pokrycia dachowego z rurami wentylacyjnymi i kominami pokazano na rysunku. Z dywanu w dolinie lub blachy z powłoka antykorozyjna wykonywane są wzory, są wycinane i wyginane we wskazanych miejscach. Najpierw przedni wzór jest montowany na gontach zwykłych płytek odpowiednich do rury. Następnie ułóż boki i na końcu wzory z tyłu. Wprowadza się je pod gonty materiału. Z tyłu i po bokach wykonujemy rynnę o szerokości 80 mm. Na gontach miękkiego dachu odpowiedniego dla rury, górne rogi są przycięte, aby odpychać wodę. dół te gonty w miejscach, gdzie nie ma warstwy klejącej do szerokości 10 cm są pokrywane masą bitumiczną TechnoNICOL.

Jeśli odcinek rury ma więcej niż 50x50 cm i znajduje się w poprzek połaci dachu, za rurą wykonuje się rowek (patrz ryc.). Zapobiegnie to nadmiernemu gromadzeniu się śniegu za rurą.

Jeżeli dolna część połaci dachowej przylega do ściany, na jej końcu montowany jest metalowy odpływ burzowy (patrz rys.).

9. Elementy przelotowe

Do uszczelniania miejsc, w których rury komunikacyjne, anteny itp. przechodzą przez dach. użyj specjalnych elementów przejścia (patrz rys.). Element przelotowy mocowany jest mechanicznie (łączenia gwoździowe). Układa się na nim gonty bitumiczne zwykłe, odcina i mocuje do kołnierza masą uszczelniającą TechnoNICOL nr 23 FIXER. Następnie na elemencie przejściowym montuje się odpowiedni wpust dachowy.

Elementy wentylacji dachowej TechnoNIKOL są nieizolowane i izolowane (patrz rys.). Wchodzą w skład systemów wentylacyjnych i kanalizacyjnych. Na obszarach o długich, mroźnych zimach wskazane jest stosowanie izolowanych poliuretanem otworów wentylacyjnych, ponieważ kondensat nie zamarza w ich wnętrzu. Nie zaleca się montowania zaślepek na wpustach dachowych kanalizacji, ponieważ gromadzi się w nich kondensat. Jeśli zamarznie, zakłóci normalną wentylację.

Dla bardziej estetycznego wyglądu wyjście na dach można na nim zamontować nasadkę bez wewnętrznych nacięć (patrz rys.). Oprócz funkcji dekoracyjnej pomaga zapobiegać przedostawaniu się opadów i liści do rury.

Pielęgnacja dachu

- Wiosną i jesienią konieczne jest wykonanie oględzin dachu w celu sprawdzenia jego stanu oraz terminowego wykrycia usterek.

- Zaleca się usuwanie liści i drobnych zanieczyszczeń z pokrycia dachowego za pomocą szczotki o miękkim włosiu. Nie używaj ostrych narzędzi, ponieważ może to uszkodzić płytki.

- Przedmioty o ostrych krawędziach są usuwane z dachu ręcznie.

- Odpływy, rynny i rury powinny być okresowo sprawdzane iw razie potrzeby usuwane z zanieczyszczeń.

- Jeśli na dachu zgromadzi się duża ilość śniegu, usuwa się go warstwami nieostrą łopatą. Jednocześnie pozostawia się warstwę śniegu o grubości ok. 10 cm, która zabezpiecza pokrycie dachowe.

- Od czasu do czasu specjaliści Euromet zalecają sprawdzenie stanu (i w razie potrzeby naprawę) części metalowych, otworów montażowych, otworów i innych elementów na dachu.

Naprawa dachu z gontów gontowych

Dachówka bitumiczna SHINGLAS jest materiałem do napraw dachowych. W przypadku drobnych wad pokrycia dachowego jego lokalną naprawę można przeprowadzić niezależnie. W takim przypadku ważne jest zidentyfikowanie i, jeśli to możliwe, wyeliminowanie przyczyn uszkodzenia materiału. Mogą to być np. błędy montażowe, zadrapania z blisko rozstawionych gałęzi drzew, obecność zagłębień, w których woda stagnuje itp.

Procedura naprawy:

- Eliminacja przyczyny uszkodzenia pokrycia dachowego.

- Demontaż uszkodzonego materiału.

- Układanie nowego pokrycia dachowego. Połączenia nowego softu z główną powłoką są ogrzewane termiczną (budowlaną) suszarką do włosów.

Prace dekarskie prowadzone są przy temperaturach zewnętrznych do -20°C, a na Dalekiej Północy do -30°C.

12.1. URZĄDZENIE PODSTAWOWE

W ujemnych temperaturach jastrychy układa się z prefabrykowanych lub monolitycznych płyt azbestocementowych i cementowo-piaskowych. Praca z roztworami bez środków przeciw zamarzaniu do -10°C. W zaprawach cementowo-piaskowych zaleca się stosowanie płynów niezamarzających Tash lub soli sodowych, w których jasny piasek zastępowany jest keramzytem.

Układanie roztworu odbywa się podgrzane do 60°C, z wykluczeniem dodatkowego przeniesienia z kości do pojemnika. Rozwiązanie dostarczane jest w zamkniętych zbiornikach, najlepiej izolowanych termicznie. Im dłużej rozwiązanie będzie na mrozie przed pracą, tym gorsza będzie jakość zaczepu.

Po ułożeniu jastrychów natychmiast wykonuje się gruntowanie (w ilości 600 g / m2) i pokrywa się warstwą izolacyjną.

Podczas układania jastrychów asfaltowych chłodną frakcję wypełniacza mineralnego zastępuje się piaskiem.

Przed ułożeniem mieszanina jest podgrzewana elementami grzejnymi do temperatury roboczej. mieszanka asfaltowa.

Mieszankę układa się w kwadraty 4 × 4 m wzdłuż wyregulowanych listew o grubości 1,5 raza większej niż grubość jastrychu w temperaturze dodatniej. Podgrzanie powierzchni i ułożonej mieszanki pozwala lepiej ją wyrównać. Powierzchnię jastrychów należy zagruntować podkładami bitumicznymi (800-1000 g/m2), rozcieńczonymi w wolno odparowującym rozpuszczalniku i podgrzanymi do 40-50°C.

Zimą dopuszcza się wymianę jastrychów cementowo-piaskowych na jastrychy asfaltobetonowe z zastosowaniem sztywnej i półsztywnej izolacji, co znacznie obniży jakość dachu. Na ogół w skrajnych przypadkach zamiast monolitu stosuje się wielkogabarytowy zespół. Do gorących mastyksu wprowadza się niewielką ilość rozpuszczalnika, aby obniżyć temperaturę upłynniania. Szwy między płytami wypełnione są mieszaniną skroplonego bitumu z wypełniaczem falistym. Jastrychy należy natychmiast zagruntować.

izolacja cieplna

Izolacja termiczna układana jest z płyt posortowanych według grubości na wypoziomowanej podstawie. Warstwa wyrównująca pod dnem wykonana jest z piasku gruboziarnistego lub granulowanego żużla. Połączenia uszczelniane są masą uszczelniającą (bitum + azbest) lub mieszanką płynnego bitumu z wypełniaczem falistym.

Monolityczną izolację termiczną można ułożyć tylko z płyt bitumiczno-perlitowych, połączonych w miejscu poprzez stopienie krawędzi.

12.2. URZĄDZENIE DACHOWE

Podstawa jest oczyszczona z lodu (można użyć maszyny SO-U7A).

Do klejenia preferowane są mastyksy na zimno. Do osadzanych materiałów stosuje się palnik (propan-butan).

Zrolowane materiały są rozwijane w ciepłym pomieszczeniu i przechowywane przed przyklejeniem w temperaturze 20-25°C przez 24-28 godzin, zwijane i umieszczane w 5-7 rolkach w termoizolowanym pojemniku.

Klejony przez stopienie warstwy bitumicznej. Po pierwsze, pożądane jest nałożenie podkładu na bazę (800 g na m2).

Po wyschnięciu (aż folia przestanie się kleić) na taśmę klejącą przymierza się panel wzdłuż linii narysowanej kredą. Panel składa się do tyłu o 0,5 m, warstwę przykrywającą złożonej części topi się palnikiem (lub nakłada się gorący mastyks na podstawę obszaru klejenia) i dywan jest ręcznie dociskany do podłoża.

Następnie niesklejona rolka jest zwijana, lekko podgrzewając jej zewnętrzną powierzchnię palnikiem, aby uniknąć złamania. Następnie umieść rolkę na podajniku i ułóż jak zwykle (rozgrzewając zarówno dywan, jak i podstawę, na której odbywa się układanie). Wałek jest dociskany do podstawy.

Zakłady i sam dywan są zwijane 3-4 razy za pomocą obciążonego wałka (90 kg).

Ważny! Przed stopieniem warstwy przykrywającej na linii klejenia należy wyregulować palnik palnika, nachylenie i do płyty w taki sposób, aby warstwa przykrywająca zmiękczyła do stanu lepko-płynnego, nagrzewając się do 160-180 ° C.

Wskaźnikiem przegrzania jest wałek mastyksu przed rozwijanym arkuszem i, co jest całkowicie niedopuszczalne, żółte opary mastyksu.

Przylega do pionowych powierzchni:

Po wycięciu i znakowaniu panel składa się na 2 części, których długość odpowiada długości pionowych i poziomych odcinków klejenia. Następnie za pomocą palnika rozmiękcza się warstwę wierzchnią na części przyklejone do powierzchni pionowej, jednocześnie ogrzewając (lub gruntując bitumem) samą powierzchnię pionową. Dywan jest prasowany i dokładnie przecierany.

W ten sam sposób skleja się poziomą powierzchnię.

W ciepłym sezonie układana jest warstwa ochronna.

Praca z gorącym mastyksem zimą jest niepraktyczna.

Możliwe jest zastosowanie dodatków polimerowych i rozpuszczalników (5-7%). Wypełniacze mineralne najlepiej zastąpić roztworem poliizobutylenu (3-5%).

Dopuszczalne jest krótkotrwałe (10-15 min) przegrzanie mastyksu (bitum - powyżej 160-180 ° C, smoła - powyżej 140-160 ° C o 10-20 ° C).

W przypadku montażu dachów o temperaturze zewnętrznej -20 ° C mastyks nakłada się na małych powierzchniach nie większych niż 0,5 m2 (na przykład 1 × 0,5 m), szybko wyrównuje pociągnięciami i naciąga dywan. Każda zakładka w zimie powinna wynosić co najmniej 10 cm.

Bardziej racjonalne jest stosowanie zimnych mastyksu w zimie, na przykład bitumiczno-lateksowo-kuchenne.

Przed aplikacją są podgrzewane do 70-80°C. Tkaninę należy również przechowywać w pomieszczeniu. Rolka jest rozwijana na zagruntowanym podłożu, nakładając rozgrzany zimny mastyks na dywan i podłoże za pomocą prętów natryskowych. Podczas prasowania konieczne jest monitorowanie nakładania się wzdłużnego. Podczas klejenia górnych warstw mastyks nakłada się tylko na leżącą poniżej warstwę i ostrożnie dociska do paneli dolnych warstw.

Walcowanie odbywa się po ułożeniu wszystkich warstw co najmniej 3 razy za pomocą wałka obciążonego. Wskazane jest, aby odłożyć naklejkę górnych warstw na ciepły sezon, sklejając 2 awaryjne dolne warstwy.

Przy montażu dachów lanych (zbrojonych i niezbrojonych) stosuje się zimne masy asfaltowe z płynem niezamarzającym lub gorącym bitumem, wzmocnione włóknem szklanym. Niedopuszczalne jest stosowanie emulsji (w temperaturach poniżej -5°C).

Środek przeciw zamarzaniu (glikol etylenowy lub alkohol metylowy do 15% masy pasty) wprowadza się do mastyksu zimnej wody w ciepłym pomieszczeniu. Mastyks dostarczany jest na dach ogrzany do 40°C i natychmiast nakładany na podłoże, wyrównując za pomocą uderzeń, kontrolując grubość warstwy. Z mastyksem gorącym pokrycie bitumiczne działają podobnie do materiałów rolkowych na gorącym mastyksie bitumicznym, gdzie materiał rolki- jest to włókno szklane, ale po ułożeniu go i dociśnięciu (zbrojonym wałkiem siatkowym) na panel nakłada się dodatkową warstwę aż do całkowitego zaimpregnowania komórek włókna szklanego.

Wcześniejsze urządzenie naprawa miękkich pokryć dachowych była ściśle ograniczona do sezonowości, ponieważ oba główne materiały dachowe - bitum i pokrycia dachowe - są bezsilne w mrozie. Asfalt szybko zamarza, traci swoje właściwości plastyczne, przy pracy z nim zimą konieczne jest wprowadzenie plastyfikatorów. Pokrycie dachowe pęka na mrozie, rolki nie rozwijają się ostatecznie, są spętane i falowane.

Wszystkie opracowania pokryć dachowych miały na celu poprawę ich właściwości w niskich temperaturach, tak aby można było prowadzić prace na miękkim pokryciu dachowym. cały rok. Miękkie dachy zwykle implikują skalę konstrukcji, większość budynków przemysłowych, cywilnych i mieszkalnych duży teren pokryte miękkim dachem. A postoje w budownictwie wielkogabarytowym, związane z sezonem, są równie nieopłacalne zarówno dla klienta, jak i wykonawcy. Człowiek jest przyzwyczajony do zmagania się z trudnościami i podporządkowywania natury swojej woli i do dziś mu się to udało.

Ponadto zimą może być konieczne przeprowadzenie prac naprawczych z wielu powodów: przecieki zostały odkryte dawno temu, ale latem nie dotarły do rąk. Zimą uszkodzenia będą jeszcze większe, osłabione przez mróz i roztopy, a wraz z nadejściem uporczywego upału dach straci swoją główną funkcję - hydroizolację.

Zimą najważniejszą operacją jest suszenie i rozgrzewanie bazy. A przed montażem - równomierne i wystarczające ogrzewanie pokryć dachowych.

A tutaj, czy tego chcesz, czy nie, będziesz musiał polegać na pogodzie: nie będziesz pracować w opadach śniegu, deszczu czy ostrych roztopach, a także przy bardzo silnych mrozach.

Podczas układania materiałów zabudowanych zimą przy użyciu palników propanowych tylko mistrz dekarzy-wirtuoz może zagwarantować wysokiej jakości powłokę. Zwykle ta sama rolka grzewcza! nierównomiernie, podobnie jak podkład, ze względu na niską temperaturę ułożona warstwa schładza się zbyt gwałtownie, czasami podkład i materiał schładzają się przed wystąpieniem klejenia. Jest dużo niesklejonych miejsc.

Nowa technologia przy montażu i naprawie dachów w okresie zimowym zaczęto stosować metodę nagrzewania podczerwienią warstwy wierzchniej z walcowanych topionych materiałów - co znacznie poprawia technologiczną pracę zimową i poprawia jakość wykonywanych prac.

Zastosowanie promieniowania podczerwonego oznacza stałe nagrzewanie powierzchni, wystarczające do stopienia okładki! warstwy i eliminuje przegrzewanie i gotowanie bitumu, który wcześniej uszkadzał dach.

Dodatkowo sprzęt do promieniowania podczerwonego jest elektryczny (zasilanie 380 V), co zmniejsza palność pokryć dachowych dzięki wyeliminowaniu palników.

W powyższej metodzie używana jest magistrala Beam.

W nim materiały są ogrzewane przez podczerwień: przez napromieniowanie w stosunkowo zamkniętej wnęce, z korpusem sprzętu. Powierzchnia materiału jest nagrzewana nie wyżej niż 160°C i jest to nietaktowne, a zamknięta obudowa wyklucza nagłe wahania temperatury wraz z otaczającym powietrzem.

Wstęga rolki jest ciasno dociskana do podłoża za pomocą wielosekcyjnego wałka. Warstwy powierzchniowe są zmiękczone o 0,5-0,8 mm i formują! umieszcza się wałek stopionego bitumu o grubości około 1 cm, który przesuwa się przed toczącą się macicę, dodatkowo rozmazując podstawę warstwą tonalną i wypełniając wszelkie nierówności w podłożu.

Ta metoda gwarantuje pełne wiązanie na poziomie molekularnym.

Najpierw przygotowuje się podstawę: jastrych jest oczyszczany z kurzu i zagruntowany podkładem. Rozprowadzanie materiału podkładowego wynosi 700-800 g na 1 m2 OCHI. Koniec rolki ładowany jest do maszyny Luch, na ramie której zamontowany jest promiennik podczerwieni oraz rolka dociskowa. Trzy elementy grzejne skierowane do rolki dociskowej są pokryte metalową osłoną. Strumień energii promienistej emitowanej przez emiter kierowany jest do miejsca styku podstawy z naklejanym panelem, korpus żarnika znajduje się 2-3 cm od nagrzanych powierzchni. Następnie włączane są promienniki podczerwieni, maszyna nagrzewa się przez 15-25 s, po czym bitum topi się na dolnej powierzchni panelu, co trwa 1-3 s, po czym instalacja jest ręcznie przesuwana wzdłuż walcowanej rolki. Ogrzewany panel dociskany jest rolką do podstawy, która jest ogrzewana jednocześnie z panelem. Stopień nagrzania reguluje się szerokością paska bitumu wyciśniętego spod rolki: pasek bitumu spływającego powinien mieć około 1 cm szerokości.

Ze względu na szybkie nagrzewanie się powierzchni warstwy kryjące miękną tylko o 0,5-0,8 mm, tj. tylko niewielka część masy spoiwa jest podgrzewana.

Nagrzewanie i topienie warstwy wierzchniej następuje tylko od strony nałożonej, natomiast materiał pozostaje niezmieniony. Gdy ruch zatrzymuje się na środku skarpy, rama z elementami grzejnymi jest podnoszona, aby zapobiec przegrzaniu materiału. Czas toczenia 10-metrowej rolki wynosi 3-10 minut (w zależności od modyfikacji maszyny i pory roku).

Niewielkich rozmiarów instalacja „IKO-500” składa się tylko z jednego elementu grzejnego, zamocowanego na ramie z uchwytem, za pomocą którego pracownik trzyma to urządzenie.

Do podłączenia każdej z tych maszyn do sieci zewnętrznej o napięciu 380/220 V służy specjalny elektryczny panel sterowania. Waga tarczy 10 kg. Połączenie z siecią zewnętrzną odbywa się za pomocą kabla typu KG. Obwód sterowania zasilany jest przez transformator obniżający napięcie 36 V. Panel elektryczny zapewnia połączenie dwóch jednostek jednocześnie.

Szczególną uwagę należy zwrócić na następujące wymagania.

To jest zabronione:

. przyklejać materiały dachowe w obecności ognia (konstrukcja maszyny i części nie są zaprojektowane do pracy w tak wysokiej temperaturze);

. przyznać duża liczba sadzy na izolatorach i elementach przewodzących maszyny. Kokpot (czyli węgiel) jest przewodnikiem elektrycznym i prowadzi do wypalenia elementów przewodzących sprzętu. Sadza pojawia się, gdy materiały bitumiczne zapalają się podczas wykonywania pracy, co jest możliwe tylko wtedy, gdy operator zaniedbuje swoją pracę;

. umożliwiają bezpośrednią ekspozycję rolki gąsienicy;

. umożliwiają zwarcie elementów emitera do ciała lub do siebie. Prowadzi to do zniszczenia emiterów;

. praca bez wielowarstwowego odbłyśnika zawartego w projekcie maszyny;

. dokonywać napraw i dotykać elementów konstrukcyjnych przewodzących prąd bez wyłączania wyłącznika. Możliwe jest niezależne włączenie sprzętu, gdy przewód sterujący jest zamknięty w obudowie;

. prace na sprzęcie przez nieprzeszkolony personel.

Na nowo zakupionym sprzęcie sprawdź szczelność wszystkich styków elektrycznych na maszynie i na panelu elektrycznym.

W każdym nowym obiekcie nie należy rozpoczynać prac bez wcześniejszej konserwacji prewencyjnej sprzętu: należy wytrzeć sadzę z maszyny miękką szczotką i ponownie sprawdzić szczelność styków elektrycznych (poluzowują się podczas pracy z powodu ciągłego nagrzewania i chłodzenia). Sprawdź emitery pod kątem zwarcia międzyzwojowego i możliwości zwarcia obudowy.

Korzystanie z maszyny Luch jest możliwe zarówno na powierzchniach poziomych, jak i pionowych, co ułatwia tak skomplikowaną i żmudną sprawę jak połączenia.

Jednostka grzewcza Luch, która jest częścią maszyny dekarskiej, składa się z trzech elementów grzejnych. Wyłączenie elementu środkowego umożliwia wykonanie klejenia listwowego materiałów do montażu dachu wentylowanego bez dodatkowych kosztów, co jest ważne w przypadku prace naprawcze, w nowych konstrukcjach w zimnych porach roku, w budynkach o dużej wilgotności. Wentylowane dachy nie tworzą pęcherzy i pozwalają długi czas utrzymuj izolację i jastrych w stanie suchym.

„IKO-YUOO” to lekka wersja maszyny Luch. Jest kontrolowany przez dwóch pracowników, technologia pracy nie różni się od opisanej powyżej i pozwala na sklejanie gładkich załamań dachu i sekcje pionowe.

„IKO-500” - urządzenie o wadze 6 kg i wymiarach napromiennika 25×35 cm. trudno dostępne miejsca, do wykładania rur, narożników itp. Podczas pracy z nim najpierw nagrzewa się podstawę, następnie nałożony materiał (z wizualną kontrolą ogrzewania) i nagrzane powierzchnie są dociskane. Wszystko to dzieje się bez otwarty ogień.

Do przygotowania podłoża metodą napromieniowania podczerwienią stosuje się regenerator dachowy RKL.

Z krainy fantazji: wykorzystanie sprzętu na podczerwień RKL w przygotowaniu bazy

nie tylko umożliwia montaż nowej wykładziny dachowej na starym torcie, ale również znacznie poprawia właściwości tego ostatniego. Podczas suszenia starej powłoki promienie podczerwone regenerują i ściskają warstwy starego dachu, przywracając solidność i wyrównując starą powłokę. Dopuszczalna liczba warstw starej powłoki to 10.

Środki bezpieczeństwa:

Osoby, które ukończyły 18 lat, zapoznały się z całą dokumentacją techniczną i są przeszkolone w zakresie obsługi maszyny, a także przeszkolone w zakresie bezpieczeństwa technicznego.

Przed przystąpieniem do pracy należy sprawdzić stan uziemienia ochronnego.

Operator pracujący na maszynie musi posiadać co najmniej drugą grupę bezpieczeństwa elektrycznego.

Nie wolno pracować w przypadku uszkodzenia izolacji lub przewodu sterującego.

Surowo zabrania się wykonywania jakichkolwiek napraw lub innych prac przy maszynie bez wyłączenia maszyny na elektrycznym panelu sterowania.

Zabrania się pracy na dachu przy użyciu jakichkolwiek urządzeń elektrycznych podczas opadów atmosferycznych.

Konieczne jest ciągłe monitorowanie sprawności przełącznika na kierownicy, który powinien automatycznie wyłączać maszynę po zdjęciu rąk z kierownicy.

W przypadku stwierdzenia usterki lub napięcia na obudowie w maszynie (wstrząsy), należy przerwać pracę i poinformować kierownika prac.

Odpowiedzialność i nadzór nad bezpieczną eksploatacją maszyny przypisuje się osobie odpowiedzialnej za urządzenia elektryczne i wyznaczonej na zlecenie.

Ze względu na bezpieczeństwo przeciwpożarowe zabrania się:

. pracować bez wyposażonej straży pożarnej w miejscu pracy;

. przechowywać płyny łatwopalne w pobliżu miejsca pracy.

Po zakończeniu pracy panel elektryczny musi być całkowicie odłączony od sieci zewnętrznej.

Zadaszenie na podczerwień typu „Ray” nie podlega certyfikacji w zakresie bezpieczeństwa przeciwpożarowego.

W produkcji prace dekarskie maszyny typu „Łucz” w zakresie bezpieczeństwa powinny przestrzegać zasad zgodnie z SNiP 12-03-99 „Bezpieczeństwo pracy w budownictwie”.

Praca z maszynami typu Luch przy obiektach wybuchowych jest dozwolona tylko za zgodą odpowiednich służb.

Podłączenie "IKO-YUOO" lub "IKO-500" do panelu elektrycznego maszyny dekarskiej (do innych paneli elektrycznych jest surowo zabronione) jest dozwolone tylko przez dyżurnych elektryków lub operatorów, którzy mają grupę bezpieczeństwa elektrycznego nie drugą i tylko według schematu elektrycznego dołączonego do paszportu.

W warunkach Dalekiej Północy w temperaturach poniżej -20 ° C zaleca się stosowanie walcowanych materiały polimerowe w postaci prefabrykowanych dywanów () lub wykonać dachy bezrolkowe z zimnych mastyksu polimerowego na rozpuszczalnikach (Krovlelit, Venta-U).

Ograniczenia w produkcji prac dekarskich w ujemnych temperaturach polegają głównie na zakazie wykonywania prac dekarskich w warunkach oblodzenia, opadów śniegu, mgły, silnych wiatrów.

Przy ujemnych temperaturach zewnętrznych materiały walcowane można przyklejać do następujących podłoży: na betonie asfaltowym - bezpośrednio po ułożeniu asfaltobetonu; dla każdego przygotowanego w ciepłym sezonie; na prefabrykowanej płycie z płyt z fabrycznym jednowarstwowym walcowanym dywanem (szwy między płytami uszczelnione zaprawą cementowo-piaskową z dodatkiem potażu - 10% wagowo cementu); na cementowo-piasku z wypełniaczem z ekspandowanej gliny o frakcji do 3 mm (stosunek cement: piasek wynosi 1: 2 wag.) I dodanie potażu do roztworu (10 ... 15% o masa cementu).

Konstrukcje dachowe do budowy na Dalekiej Północy mają cechy charakterystyczne na skrzyżowaniach, na okapach i nawisach (ryc. 49) oraz w miejscach przechodzenia lejków poboru wody (ryc. 50).

Niedopuszczalne jest nakładanie podkładu i klejenia materiałów w rolkach, jeśli podstawa dachu jest posypana śniegiem, pokryta szronem lub lodem. Lód w postaci skorupy szronu lub lodu posypany jest technicznym sól kuchenna(na podstawie 150 g / m 2), następnie po 6 ... 7 godzinach podłoże potraktowane solą posypuje się trocinami, a po 2 ... 3 godzinach trociny są zamiatane, a zwilżona podstawa jest suszona za pomocą przenośnych grzejników . Przydatność podłoża jest sprawdzana naklejką testową walcowanej blachy.

Materiały w rolkach są przechowywane w ciepłym pomieszczeniu i dostarczane na stanowiska pracy w izolowanych pojemnikach. Kontenery to metalowe skrzynki z wieczkami (przekrój 350X700 mm, wysokość 1050 mm), izolowane od wewnątrz pianką. Mastyks podawany jest na dach w termosach, asfalt - w izolowanych pojemnikach.

Dla pracowników grzewczych, a także dla tymczasowego przechowywania materiałów, tymczasowe izolowane pomieszczenia powinny być wyposażone na dachach.

Dywan klejony zimą jest sprawdzany w ciepłym sezonie, w razie potrzeby naprawiany, a następnie klejone pozostałe warstwy zgodnie z projektem.

W warunkach zimowych zwijane dywany, z wyjątkiem warstwy wierzchniej, przykleja się z reguły na zimnych mastyksach. Wierzchnia warstwa jest klejona w ciepłym sezonie po wstępnym badaniu. Podczas nakładania mastyksu przez rurociąg (ryc. 51) należy go zaizolować. Mastyki są podgrzewane w kotłach termosowych. Maksymalna temperatura mastyksu to 180°C.

Podczas aplikacji temperatura gorącej masy uszczelniającej powinna wynosić 160°C, a zimnej 70°C.

W warunkach zimowych zaleca się klejenie materiałów w rolkach tylko wzdłuż połaci, niezależnie od nachylenia dachu. Przy ręcznym przyklejaniu walcowanych paneli należy nakładać mastyks pasami na szerokość pędzla prostopadle do kierunku walcowania walca i od razu wałkować i szlifować panele.

Jednoczesne układanie wielowarstwowych dywanów walcowanych zimą, niezależnie od rodzaju mastyksu, jest zabronione.

Dodatkowe warstwy wykładziny w niskich temperaturach przykleja się do lejów, skrzyżowań, dolin i zwisy gzymsu tylko na gorących mastykach, niezależnie od materiału użytego do montażu wykładziny dachowej.

Zwinięty dywan na połączeniach wlotu wody musi mieć dodatkową dolną warstwę włókna szklanego impregnowanego mastyksem izolacyjnym.

Odległość od lejków odpływy wewnętrzne do ścian, szybów wentylacyjnych i wyjść na dach powinny wystarczyć na przyleganie do zwiniętej wykładziny, ale nie mniej niż 1 m.

Mastyksy do klejenia na zimno w sezonie zimowym należy podgrzać do temperatury 70°C. Mastyks w puszkach jest podgrzewany w pojemniku z wodą, podgrzewając go z zewnątrz. Ciągłe podgrzewanie wody nie pozwala na schłodzenie mastyksu.

Urządzenie do izolacji termicznej

Warstwę termoizolacyjną najlepiej wykonać z prefabrykowanych płyt izolacyjnych. Aby uniknąć układania wylewek wyrównujących, płyty są sortowane według wielkości w ciepłym pomieszczeniu, zwracając szczególną uwagę na ich grubość. Płyty układa się, wylewając pod nimi, jeśli to konieczne, warstwę wyrównującą keramzytu. Połączenia uszczelniane są masą uszczelniającą z mieszanki upłynnionego bitumu z wypełniaczem włóknistym (azbest z grupy 6 i 7). Uszczelnianie połączeń masą uszczelniającą pozwala uzyskać więcej mocne podstawy dachy.Jeśli projekt przewiduje klejenie płyty termoizolacyjne do podstawy, potem na powierzchnię płyty żelbetowe(lub inny podstawa łożyska) nałóż podkład, a po wyschnięciu - mastyk.

Monolityczna izolacja termiczna w zimie z reguły nie jest zadowolona, ponieważ podczas układania mieszanki betonowe przy lekkich kruszywach konieczne jest zastosowanie ogrzewania elektrycznego, które w warunkach dachowych jest dość trudne i czasochłonne, a dodatki przeciwmrozowe mogą pogorszyć właściwości termoizolacyjne nagrzewnic. Spośród kompozycji do urządzenia monolitycznej izolacji termicznej najkorzystniejszy jest bitum-perlit. Jest przygotowywany z gorącego bitumu i kruszywa - perlit, podawany i aplikowany zmechanizowany sposób: gorący bitum przez rękawy żaroodporne za pomocą pomp do bitumu, perlit - rurociągiem za pomocą sprężonego powietrza.

Urządzenie do jastrychu

Jastrychy w ujemnych temperaturach układane są z prefabrykowanych płyt azbestowo-cementowych i cementowych oraz monolitycznych - cementowo-piaskowych i asfaltobetonowych. Ponieważ bardzo trudno jest prowadzić mokre procesy zimą w niskich temperaturach, preferowana jest budowa solidnej prefabrykowanej bazy zimą, zarówno pod względem kosztów pracy, jak i jakości pracy. Płyty prefabrykowane są klejone na gorąco masy bitumiczne.Jastrychy cementowo-piaskowe układać z zapraw cementowo-piaskowych o składzie 1:2 lub 1:3 (wag.) z wprowadzeniem dodatków przeciw zamarzaniu - potażu (chlorku wapnia) lub soli sodowych. Ilość dodatków do głównego składu określa się w laboratorium. W zaprawach cementowo-piaskowych piasek rzeczny lub górski zastępuje się keramzytem.

Zaprawę cementowo-piaskową z dodatkami przeciw zamarzaniu układa się podgrzaną do temperatury 40...60°C, maksymalnie wykluczając przenoszenie zaprawy z jednego pojemnika do drugiego. Rozwiązania dostarczane są na plac budowy w zamkniętych zbiornikach (transportery moździerz). Podczas transportu rurociągami leje odbiorcze i dystrybucyjne zamykane są szczelnymi pokrywami, aby zapewnić szczelność. Bunkry i rurociągi pokryte są izolacją termiczną.

Przy nakładaniu na dach za pomocą dźwigów zaprawa dostarczana jest w izolowanych pojemnikach, które są ładowane (z nośników zaprawy i innych). Pojazd) w izolowanych pomieszczeniach. Rozwiązanie dostarczane na dach w kontenerze, bez przeładunku do innych kontenerów, jest umieszczane na skuterze lub wózku zmotoryzowanym i transportowane na miejsce instalacji. Dekarze układają dostarczoną zaprawę pasami wzdłuż torów latarni przez jedną, wyrównując i zagęszczając za pomocą wibrujących szyn, gruntując zaprawę bezpośrednio po jej ułożeniu i pokrywając gotowy pas ciągłą warstwą izolacyjną z mat. Po przełożeniu roztworu przez listwę, listwy ostrzegawcze są usuwane, a listwy pośrednie wypełnia się roztworem, również wyrównując ich powierzchnię, gruntując i pokrywając warstwą izolacyjną.

Jastrychy asfaltowe mają tę przewagę nad jastrychami cementowo-piaskowymi, że ze względu na wysoką temperaturę podczas układania (170°C) są łatwiejsze do wypoziomowania. Mieszanka asfaltobetonowa dostarczana jest na dach i na stanowiska dekarzy w izolowanych kontenerach; w bardzo niskich temperaturach pojemniki z mieszanką przed ułożeniem są podgrzewane za pomocą termicznych nagrzewnic elektrycznych (TEN) do temperatury roboczej. Mieszankę układa się w obszarach 4x4 m wzdłuż zweryfikowanych szyn radiolatarni i natychmiast wyrównuje i zagęszcza wałkami o wadze 90 kg.

Jastrychy z mieszanki asfaltobetonowej i zaprawy cementowo-piaskowej układa się w okresie zimowym w przypadkach, gdy w zimie kończy się montaż podstawy nośnej dachów i nie ma możliwości przełożenia ich montażu. W tym przypadku zamiast jastrychów monolitycznych stosuje się czasami również płaskie płyty azbestowo-cementowe. Podczas montażu jastrychów prefabrykowanych ich podstawa (powierzchnia warstwy termoizolacyjnej) jest dokładnie wypoziomowana. Prefabrykaty naklejane są na gorące masy bitumiczne. Szwy pomiędzy płytami prefabrykowanymi wypełnione są mieszaniną płynnego bitumu BN-70/30 z wypełniaczem azbestowym z grupy VII.

Jastrychy układane przed nadejściem chłodów, gdy dachy są na nich wykonywane w warunkach zimowych, są natychmiast gruntowane (zanim zaprawa zacznie wiązać).

Klejenie dywanów rolkowych

Do klejenia materiałów walcowanych używa się głównie zimnych mas bitumicznych na rozcieńczalnikach (lakier kukersol lub olej solarny).Przy budowie dachów ze spawanych materiałów rolkowych do ogrzewania warstwy przykrywającej stosuje się instalacje z palnikami na paliwo płynne lub gazowe (propan butan).

Materiały walcowane, w tym zabudowany filc dachowy, są rozwijane w ciepłym pomieszczeniu w temperaturze 20 ... 25 ° C przez 24 ... 48 godzin przed sklejeniem, zwinięte i umieszczone w 5 ... 7 rolki w pojemniku z izolacją termiczną. Kontenery te są transportowane na dach lekkimi dźwigami i skuterami, dostarczając bezpośrednio na miejsce układania.

Wszystkie pojemniki z gorącym mastyksem wyposażone są w grzałki elektryczne zapewniające pożądaną temperaturę (160...180 °C).

Biorąc pod uwagę trudność klejenia materiałów w rolkach dachowych na gorących mastyksach, zaleca się ułożenie wykładziny dachowej za pomocą zimnej masy bitumicznej z solą lub bitumiczno-lateksowo-solną (). Te mastyksy są przygotowywane centralnie wraz z wprowadzeniem jeszcze rozcieńczalnik i podgrzewany przed aplikacją do 70...80°C.

W przypadku klejenia na zimnych mastyksach bitumicznych należy zaznaczyć linię do układania materiałów walcowanych starzonych w ciepłym pomieszczeniu i wypróbować je na miejscu układania. Rolka tkaniny jest rozwijana na zagruntowanym podłożu, nakładając zimny mastyks na podłoże i roluj materiał za pomocą prętów natryskowych. Dekarz dociskając przyklejony panel do podłoża, pilnuje, aby przed rolką nie było wałka mastyksu, co wskazuje na konieczność zmniejszenia jego zużycia. Panele skleja się naprzemiennie najpierw z zakładką poprzeczną, tj. na szerokość, w kolejnym rzędzie z zakładką wzdłużną.

Pokrycia dachowe miękkie to nowoczesny materiał o dobrych właściwościach technologicznych, poszukiwany na rynku iw praktyce, z którym praca odbywa się przez cały rok.

Klimat rosyjski charakteryzuje się długim okresem chłodów i często istnieje potrzeba lub chęć przykrycia dachu w niższych temperaturach.

Czy będzie to miało poważne konsekwencje?

Miękka płytka to płótno z włókna szklanego pokryte obustronnie powłoką bitumiczno-polimerową. Ta warstwa odpowiada za wszystko. podstawowe funkcje- jest jednocześnie środkiem impregnującym i klejem. W czysta forma bitum łatwo się topi, gdy temperatura rośnie i szybko twardnieje, gdy jest obniżany – w przypadku dachu jest to raczej wada niż zaleta.

Technolodzy znaleźli sposób na zneutralizowanie tej wady: do bitumu dodawane są modyfikowane związki polimerowe, które poprawiają właściwości materiału. Dzięki temu mniej się topi, nie twardnieje tak bardzo na mrozie i nie traci swoich właściwości w niesprzyjających warunkach.

W praktyce oznacza to, że „nie unosi się” w bezpośrednim świetle słonecznym i „nie opala się” na mrozie, a prace układające można wykonywać w dowolnej temperaturze. Elastyczne płytki bitumiczne wytrzymują temperatury od -55°C do +110°C, a siła wiązania kleju -35°C.

Są to granice temperatur, które są najbardziej komfortowe dla osoby i sprzyjają manifestowaniu się tego, co najlepsze właściwości technologiczne materiał.

Od +5°C wzwyż miękkie pokrycia dachowe i masy uszczelniające są najbardziej plastyczne, nie wymagają dodatkowego zmiękczania suszarkami do włosów – proces montażu odbywa się z optymalną prędkością bez angażowania środków pomocniczych. Przeczytaj więcej o montażu miękkich płytek.

Jak niskie temperatury wpływają na powłokę?

Na temperatura poniżej zera warstwa bitumiczna staje się mniej plastyczna, twardnieje, spowalnia proces polimeryzacji. Prace można wykonywać, ale materiał należy wnieść do ciepłego pomieszczenia z optymalna temperatura, a następnie przenieś go do miejsca instalacji partiami w kilku pakietach.

Jeśli mrozy są silne, to pakiety z pokrycia dachowe powinien dobrze się nagrzewać w ogrzewanym pomieszczeniu przez 1-2 dni. Podczas procesu instalacji będziesz musiał użyć budowanie suszarki do włosów- podgrzanie płytek i mastyksu przed ułożeniem zwiększy plastyczność materiałów, zapewni lepszą przyczepność gontów do siebie.

Praca na mrozie zwiększa liczbę zabiegów i manipulacji, jednocześnie zmniejszając prędkość.

Co zrobić, gdy baza się zamoczy?

Nie można prowadzić prac w czasie deszczu, śniegu lub rozpocząć układania bez czekania na wyschnięcie podłoża. Podłoże musi być suche - inaczej pod uszczelnionym podkładem mokre płyty OSB, sklejka lub deski (w zależności z czego jest wykonana) zgniją za 2-3 lata, dach stanie się bezużyteczny.

Być albo nie być?

Przeprowadzić układanie miękkiego dachu zimą lub nie - każdy sam decyduje.

Rozsądniej jest zaplanować montaż dachu na wiosnę, kiedy jest więcej słonecznych dni, wyższe temperatury powietrza, mniej deszczu - idealne warunki do zadaszenia. A zimą całkiem możliwe jest przeprowadzenie przygotowań, aby nie tracić czasu w sezonie budowlanym i kupować materiały budowlane - w tym okresie cena za nie jest zwykle obniżona.