Technologia układania kabli miedzianych. Nowe technologie instalacji lokalnych kabli komunikacyjnych Technologia układania miedzianych kabli komunikacyjnych

Technologia instalacji kabli miedzianych

TAK. Popow, Główny Specjalista Departamentu Komunikacji GTSS

Organizacja sieci telekomunikacyjnych w oparciu o światłowodowe linie transmisyjne przyćmiła problemy związane z budową, instalacją i eksploatacją miedzianych linii kablowych. Jednym z najbardziej „bolesnych” problemów w przypadku kabli z rdzeniem miedzianym z osłoną polietylenową lub metalową jest szczelność osłony i kontrola jej integralności podczas instalacji i eksploatacji.

Bazując na doświadczeniu w projektowaniu, budowie i eksploatacji GTSS w 1986 roku zaproponował technologię instalacji kablowej z wydzieleniem „pnia” kabla głównego od kabli odgałęzionych do szaf przekaźnikowych i obiektów obsługi zlokalizowanych na scenie z wykorzystaniem gazu szczelne rękawy izolacyjne. Jednocześnie zdecydowano się uziemić pancerze i osłony kabli głównych według schematu trzypunktowego - tylko na wejściach do punktów końcowych (wzmacniających) oraz w środku sekcji wzmacniającej.

To rozwiązało szereg problemów:

Elektrycznie odizoluj główny kabel od kabli odgałęzionych, co wyeliminowało wnikanie wstecznego prądu trakcyjnego przez odgałęzienie do głównego kabla;

Kontroluj na sekcji wzmacniającej opór między pancerzem a „gruntem”, pancerzem a pociskiem a pociskiem a „gruntem”;

Kontrolować integralność osłon węży kabli z osłoną zewnętrzną typu Shp;

Skróć czas poszukiwania przecieków w głównej osłonie kabla;

Zmniejsz koszty i złożoność konstrukcji, ponieważ nie ma potrzeby uziemiania pancerza i osłony kabla przy każdym złączu.

Technologia ułożenia kabla głównego jest szczegółowo opisana w typowych materiałach projektowych „Linie kablowe do dalekobieżnej komunikacji transportu kolejowego. Konstrukcje liniowe, 410405-

TMP, ShP-43-04, opracowany w 2004 roku. Jednak dzisiaj pojawiły się nowe problemy. Jedna z nich ma charakter organizacyjny: escebiści i sygnalizatorzy obsługują linie do różnych celów, a wymagania dotyczące parametrów tych linii są różne. Podczas gdy wcześniej obwody komunikacyjne wysokiej i niskiej częstotliwości, a także automatyka i telemechanika były połączone w jednym kablu magistralnym.

Drugim problemem jest to, że nie ma w pełni rozwiniętych technologii instalacji kablowych, a proces ich wdrażania jest powolny.

Rozważ stan technologii używanej do instalacji kabli komunikacyjnych. Firma VNIIAS opracowała „Instrukcję montażu, naprawy i renowacji kolejowych linii kablowych przy użyciu nowych technologii i materiałów”, która została zatwierdzona w 2002 roku. Odnotowujemy niektóre jej cechy. Pierwszym z nich jest brak w instrukcjach istniejących wcześniej technologii montażu sprzęgieł przez lutowanie i zgrzewanie wybuchowe. Druga to zmiana w konstrukcji złączki rozgałęźnej: zamiast tradycyjnego kształtu litery T mamy konfigurację rękawic. Trzecim jest zastosowanie taśmy „Armoplast” zamiast łączników żeliwnych do ochrony przed wpływami mechanicznymi. Po czwarte - możliwość montażu tulejek bezpośrednich przy przywracaniu szczelności osłony bez przecinania kabla za pomocą mankietów termokurczliwych.

W obecności czynników pozytywnych pojawiają się również koszty związane z nowymi technologiami i materiałami do montażu. Tym samym sprzęgło wpuszczane „zniknęło” z zakresu złączy, w których połączenie żył kabla odgałęzionego z kablem głównym zostało wykonane równolegle bez przecinania żył tego ostatniego.

Przeanalizujmy nową technologię montażu gazoszczelnych muf izolacyjnych. Zgodnie z punktem 8.2 instrukcji montażu gazoszczelnych tulei izolacyjnych GMVI-4, GMVI-7, GMVI-40 na kablach odgałęźnych stosuje się długość 4 lub 6 m (zwaną dalej kablem odgałęźnym) . W jego środku zdejmowane są osłony ochronne - aluminiowa osłona i izolacja pasa, a za pomocą składanej, zdejmowanej formy, montowanej w miejsce zdejmowanej osłony odcinka kabla (bez przecinania rdzeni przewodzących prąd) wylewa się kompozycję poliuretanową. Przy montażu tulei z przecięciem kabla, po nalaniu zmontowanego spawu, na jego końce nasuwa się części koszulek marki MPP oraz rurkę termokurczliwą TUTAJ. W ten sposób tworzona jest gałąź bez użycia GMVI.

Podczas układania kabla w korpusie podłoża zalecana długość odgałęzienia wynosi 6 m. W takim przypadku podczas instalowania odgałęzień do szafek przekaźnikowych urządzenia GMVI nie są wymagane żadne dodatkowe złącza. Jednak w przypadku kabla stabilizującego o długości 4 m wymagane jest dodatkowe złącze. Jeżeli odcinek stabilnego kabla, reprezentujący złącze GMVI, jest wlutowany z jednego końca w złącze rozgałęzione, to drugi koniec należy przedłużyć kablem o określonej długości, aby wejść do szafki przekaźnikowej lub obiektu znajdującego się na scenie .

Zachodzi decyzja: długość odgałęzienia powinna być taka, aby pokrywała odległość od miejsca montażu trójnika (rozgałęzienia) do skrzynki instalowanej na obiekcie, w którym wprowadzany jest odgałęzienie. W tym przypadku instalacja GMVI - cięcie i usuwanie osłony kabla rozgałęzionego oraz wypełnienie tego miejsca kompozycją poliuretanową odbywa się bezpośrednio na kablu rozgałęzionym w jednym dole z rozdzielaczem. Eliminuje to potrzebę dodatkowego złącza.

Złącza gazoszczelne GMS-4, GMS-7, GMSM-40 wykonane wg schemat klasyczny do technologii montażu kabli metodą lutowania na gorąco, produkcji OJSC Svyazstroydetal. Ich przekształcenie w gazoszczelne nasuwki izolacyjne odbywa się zgodnie z instrukcją poprzez usunięcie paska o szerokości 10 mm ze środka gazoszczelnej nasuwki i przywrócenie jej szczelności poprzez nasunięcie na oddalony odcinek rury termokurczliwej.

W związku z tym, w oparciu o analizę nowych technologii montażu, naprawy i renowacji kolejowych linii kablowych oraz dostępne doświadczenie projektowe, warto zarekomendować:

Montaż gazoszczelnych muf izolacyjnych powinien odbywać się bezpośrednio na kablu rozgałęzionym w tym samym dole z mufą rozgałęzioną i odmówić ujednolicenia długości kabli rozgałęzionych zgodnie z instrukcją (kable rozgałęzione). Podobnie konieczne jest zainstalowanie złącza gazoszczelnego bezpośrednio na kablu głównym, gdy jest on wprowadzany do punktów wzmacniających (zacisków);

Uzupełnij instrukcję o listę standardowych zestawów materiałów eksploatacyjnych (zestawy do montażu kabli różnych marek) oraz narzędzi, które należy zakupić do produkcji złączy gazoszczelnych i które należy uwzględnić w projekcie.

INSTALACJA KABLI AUTOMATYKI I TELEMECHANIKI

Nie mniej pytań pojawia się w kwestii technologii instalowania kabli sygnalizacyjnych. Dziś są to niezależne linie kablowe, które układane są zarówno na stacjach, jak i na ciągach w celu organizowania obwodów automatyki i telemechaniki. Poniżej porozmawiamy o liniach kablowych do organizowania łańcuchów sygnałowych na zaciągach.

Zasadnicza różnica między kablowymi liniami sygnalizacyjnymi i komunikacyjnymi polega na tym, że obwody automatyki i telemechaniki zorganizowane są z reguły w pary fizyczne, których parametry częstotliwościowe nie są znormalizowane. Specjaliści mogą wyrazić sprzeciw, powołując się na fakt, że zaleca się stosowanie kabli parami. Zarzut ten nie jest jednak zasadny, gdyż brak jest norm dla instalowanych odcinków linii kablowych sygnalizacyjnych. Należy zauważyć, że w sekcji 22 Przepisów układania i instalowania kabli urządzeń sygnalizacyjnych, PR 32 TsSh 10.01-95, przed instalacją, po instalacji i podczas eksploatacji ustalane są tylko normy rezystancji izolacji żył kabli.

Druga różnica to długość konstrukcyjna kabli. Nie więcej niż 300 m dla kabli z izolacją polietylenową w powłoce z tworzywa sztucznego (GOST R51312-99) oraz dla kabli z izolacją polietylenową w powłoce metalowej z wypełnieniem hydrofobowym (TU 16.K71-297-2000). Dla kabli z izolacją polietylenową z masami wodoszczelnymi w powłoce z tworzywa sztucznego, wykonanych wg TU 16.K71-353-2005 długość konstrukcyjna wynosi: dla nieopancerzonych - 1000 m, zbrojonych w ilości par do 14 - 800 m , przy liczbie par 16 i więcej - 600 m.

Obecnie aktualne dokumenty regulacyjne dotyczące instalacji kabli sygnalizacyjnych to: „Zasady układania i instalowania kabli urządzeń sygnalizacyjnych, PR 32 TsSh 10.01-95”; „Zasady instalacji kabli do sygnalizacji i blokady z wypełnieniem hydrofobowym, M. 1995”; „Zasady instalacji kabli do sygnalizacji i blokady z powłokami aluminiowymi i wypełnieniem hydrofobowym. PR 32 TsSh 10.11-2001.

Istotną różnicą w technologii jest również to, że przewody sygnalizacyjne nie są utrzymywane pod nadmiernym ciśnieniem, posiadają duży zakres złączy łączących i rozgałęziających (podłogowe, podziemne) i co za tym idzie różne technologie łączenia długości konstrukcyjnych. Ponadto nie posiadają rozgałęzień i są wstawiane do obiektów usługowych i szaf przekaźnikowych o pełnym przekroju, a ze względu na krótkie długości konstrukcyjne, duża liczba sprzęgła.

Spośród złączy podziemnych zalecanych w dokumentach regulacyjnych najczęściej kupowane są ślepe zaułki blokujące sygnał (MSBT) i proste do kabli blokujących sygnał (MSB-A(u)b), przeznaczone do kabli o powłoce polietylenowej i aluminiowej, odpowiednio. Dostarczane są jako zestawy do montażu na kablu. Producent, OJSC Svyazstroydetal, opracował odpowiednią instrukcję ich instalacji.

Technologie łączenia kabli w podziemnych złączach bezpośrednich za pomocą ram i rurek termokurczliwych, a także kompozycji poliuretanowej, są ustalone w „Zasadach instalacji kabli do sygnalizacji i blokowania z wypełnieniem hydrofobowym”, ale zestawy eksploatacyjne nie są dostarczane. Jednocześnie w „Zasadach układania kabli do sygnalizacji i blokady z powłokami aluminiowymi i wypełnieniem hydrofobowym PR 32 TsSh 10.112001” podano takie zestawy.

Stosowane są z reguły rurki i mankiety termokurczliwe zagranicznych producentów. Jednak zgodnie z dokumentami prawnymi nie zaleca się stosowania mankietów termokurczliwych do instalacji kabli sygnalizacyjnych.

CECHY I SPRZECZNOŚCI W TECHNOLOGII INSTALACJI KABLI KOMUNIKACYJNYCH I STsB

Zasadnicze różnice pomiędzy przewodami komunikacyjnymi i sygnałowymi, oprócz utrzymywania pod nadmiernym ciśnieniem, instalacją wejść i odgałęzień, znajdują się również w urządzeniu do uziemiania pancerzy i osłon metalowych oraz w normach urządzeń uziemiających, a także normach napięć indukowanych w żyłach kabli na zelektryfikowanych szyny kolejowe ach AC.

Okolicznością, która zmusza nas do analizy i oceny stanu technologii i instalacji kabli sygnalizacyjnych jest ich długość, a także obecność w nich obwodów nieodseparowanych galwanicznie (od stacji do stacji), które podlegają wpływy elektromagnetyczne Trakcja elektryczna prądu przemiennego.

Należy to uwzględnić przy wyborze tras i marek kabli, a także przy obliczaniu wpływu sieci trakcyjnej zelektryfikowanych kolei prądu przemiennego na linie sygnalizacyjne.

W tych obliczeniach należy wziąć pod uwagę wymagania dokumentów regulacyjnych dotyczących instalacji kabli, a przede wszystkim zalecenia dotyczące rozmieszczenia uziemienia ich pancerza i osłony, z zastrzeżeniem oddziaływań elektromagnetycznych, które wpływają na współczynnik działania ochronnego osłona i wielkość indukowanego napięcia w przewodach kabli sygnalizacyjnych.

Instytut „Giprotranssignalsvyaz” na podstawie dokumentów regulacyjnych opracowanych i opublikowanych w 2003 r. Materiały pomocnicze „Obliczanie wpływu sieci trakcyjnej zelektryfikowanych kolei prądu przemiennego na linię sygnalizacyjną 650219”, którymi kierują się projektanci.

Normy napięć indukowanych w żyłach kabli sygnalizacyjnych przyjmuje się zgodnie z „Wytycznymi projektowania automatyki, telemechaniki i urządzeń komunikacyjnych. Wydanie 37 Są to: dla wymuszonego trybu pracy sieci kontaktów - 250 V, dla trybu zwarcie- 1000 V.

Wartość napięcia indukowanego dla wymuszonego trybu pracy sieci styków jest potwierdzona w „Normach projektowania technologicznego urządzeń automatyki i zdalnego sterowania w federalnym transporcie kolejowym NTP STsB / MPS-99” oraz w skrócie w trybie obwodu wskazuje się, że dopuszczalne napięcie w obwodach przekaźnikowych jest regulowane przez „Zasady ochrony urządzeń komunikacyjnych i transmisji przewodowej przed wpływem sieci trakcyjnej zelektryfikowanych kolei prądu przemiennego. Jednak w tabeli 3.2 niniejszych przepisów podana jest tylko norma dopuszczalnego napięcia indukowanego względem ziemi w żyłach kabla przy zastosowaniu specjalnych środków ochrony i bezpieczeństwa i wynosi 0,6 uisp - napięcie probiercze izolacji przewodu. rdzenie lub urządzenia wejściowe w odniesieniu do uziemienia (powłoki) określone w specyfikacjach technicznych lub w GOST.

Dla kabli sygnalizacyjnych wyprodukowanych zgodnie z GOST R51312-99 i TU 16.K71-297-2000 norma napięcia probierczego między przewodami wynosi 2500 V. Przyjmując tę normę do obliczenia trybu zwarciowego, biorąc pod uwagę normę dla dopuszczalne napięcie indukowane otrzymujemy: 0,6 x x2500 = 1500 V, czyli mamy sprzeczne normy obliczeń w trybie zwarcia.

W przypadku kabli komunikacyjnych uziemienie pancerza i osłony odbywa się zgodnie ze schematem trzypunktowym. W tym przypadku pancerz i powłoka nie są lutowane na wejściach i złączach. Główny kabel jest elektrycznie izolowany za pomocą gazoszczelnych rękawów izolacyjnych od kranów. Powłoka i zbroja kabli odgałęzionych są uziemione do oddzielnego uziemienia podczas wchodzenia do szafki przekaźnikowej lub poruszającego się obiektu. Rezystancja urządzeń uziemiających w odcinkach zelektryfikowanych dla końcowych punktów wzmacniających i połączonych budynków centrów komunikacyjnych ze słupkami EC, zgodnie z Tabelą 7.1 "Norm Wydziałowych dotyczących projektowania technologicznego telekomunikacji w transporcie kolejowym, VNTP / MPS-91", jako reguła powinna wynosić 4 Ohm. W NTP STsB/MPS-99 nie ma określonego standardu dla urządzeń uziemiających dla kabli sygnalizacyjnych.

Zasady układania i instalowania kabli urządzeń sygnalizacyjnych - PR 32 TsSh 10.01-95 inaczej interpretują urządzenie uziemiające dla pancerzy i powłok kabli sygnalizacyjnych zarówno na liniach, jak i na wejściach niż dla kabli komunikacyjnych. Tak więc w punkcie 21.2 niniejszych przepisów mówi się, że w obszarach wyposażonych w trakcję elektryczną prądu przemiennego i stałego, metalowe osłony i opancerzenie kabli w szafach przekaźnikowych i budynkach usługowych powinny być połączone odcinkami przewodów PV2, PV3 lub PV4 marka o przekroju 2,5 mm2. W punkcie 21.3 podano wyjaśnienie, że w złączach podziemnych pancerze i osłony kabli są połączone oddzielnymi izolowanymi przewodami marki PV, to znaczy nie są ze sobą połączone i nie są uziemione.

Ponadto paragraf 21.4 stwierdza, że w obszarach z trakcji elektrycznej prądu stałego przewody łączące pancerz i osłonę kabla w budynkach usługowych i szafach przekaźnikowych są połączone wspólnym przewodem przez oprzyrządowanie z ochronnym urządzeniem uziemiającym, a w obszarach z elektrycznym prądem przemiennym trakcji wspólny przewód jest podłączony bezpośrednio do urządzenia uziemiającego.

W punkcie 21.16 podano, że na zbrojonych kablach sygnalizacyjnych i blokujących z metalowymi osłonami lub bez, po wejściu do budynku usługowo-technicznego (słupki ET, GAC itp.) należy rozmieścić tulejki izolacyjne. Nie podano jednak projektu, technologii montażu tych tulei izolacyjnych i norm urządzeń uziemiających dla kabli wejściowych. Ponadto w punkcie 21.11 stwierdza się, że do uziemienia pancerza i osłon kabli w szafkach przekaźnikowych, skrzynkach transformatorowych, złączach rozgałęźnych, uniwersalnych i łączących należy zainstalować standardowe urządzenia uziemiające sygnał, z których rezystancja nie powinna przekraczać 10 omów.

Biorąc pod uwagę brak decyzji w sprawie konstrukcji osłony izolacyjnej, SCSC opracował i wydał dokument lokalny - zarządzenie nr 31 z dnia 30 listopada 2000 r., które zaleca cięcie kabli z osłoną metalową lub pancerzem na UPM lub RM typu tulejki uziemiające i wkładane do kabla EC-TM marki SBPZU.

Okazuje się więc, że nie ma jasności co do racjonowania rezystancji i instalacji urządzeń uziemiających do uziemienia powłok i pancerzy kabli sygnalizacyjnych w budynkach usługowych.

Kablowe linie sygnalizacyjne posiadają integralność pancerza i powłoki tylko od słupka EC do punktu sygnałowego (szafy przekaźnikowej), następnie od punktu sygnałowego do następnego punktu sygnałowego itp. Jednocześnie należy sprawdzić rezystancję w przewodach zbrojonych z metalowymi powłokami odcinki „pancerz-ziemia”, „pancerz-powłoka” i „powłoka-ziemia” na całej linii od stacji do stacji są niemożliwe (oprzyrządowanie jest zalecane tylko w obszarach z trakcją elektryczną prądu stałego, ale pancerz i powłoka są połączone z urządzeniem uziemiającym lutowane razem).

Na podstawie powyższego można wyciągnąć następujące wnioski:

Konieczna jest korekta wspomnianych dokumentów normatywnych dotyczących układania i instalacji kabli sygnalizacyjnych pod kątem określenia jasnego zakresu stosowanych muf i zestawów do montażu muf na kablach sygnalizacyjnych;

Nie lutuj opancerzenia i osłony na wejściach do szafek przekaźnikowych, budynków poczty EC, obiektów usługowych przez analogię z kablami komunikacyjnymi, uziemiając je (pancerz i osłona) element po elemencie przez oprzyrządowanie i podać jaśniejszą wersję sekcji 21 PR 32 TsSh 10.01-95. Wyspecyfikować i uprawomocnić montaż tulejek izolacyjnych na kablach zbrojonych i kablach z metalowymi osłonami, które umożliwią kontrolę integralności osłony węża, a dla kabli zbrojonych kontrolę rezystancji między pancerzem a „gruntem”, pancerzem i osłoną oraz osłona i „masa” w odcinkach słupka EC - punkt sygnalizacyjny i dalej od punktu sygnalizacyjnego do punktu sygnalizacyjnego;

Normalizacja rezystancji uziemienia pancerza i osłony kabli przy wprowadzaniu ich do obiektów usługowych i technicznych oraz obiektów na scenie, w oparciu o schemat ułożenia kabli głównych systemu sygnalizacji (cały odcinek kabla i jego doprowadzenie do szafki przekaźnikowej, obiekt na scenie);

Zapewnienie integralności osłony pancernej i osłony metalowej podczas przecinania kabla w szafach przy zaciskach, co pozwoli na zachowanie jego współczynnika działania ochronnego na całej długości od stacji do stacji.

PERSPEKTYWY

Wiele problemów związanych z układaniem i instalacją kabli komunikacyjnych i systemów sygnalizacyjnych powinno mieć jednolite podejście do ich rozwiązania, a nagromadzone problemy należy szybko rozwiązywać.

Jako pierwszy krok w tym kierunku należałoby rozważyć te problemy na spotkaniu specjalistów, opracować i uzgodnić program ich eliminacji, opracować normy, zasady, zalecenia, technologie i zatwierdzić je do wykorzystania w projektowaniu, budowie oraz eksploatacja kablowych linii komunikacyjnych i systemów sygnalizacyjnych. Ponadto przede wszystkim należy znormalizować parametry linii i obwodów automatyki i telemechaniki, ustalić normy napięcia indukowanego w rdzeniach kabli sygnalizacyjnych w celu obliczenia wpływu sieci trakcyjnej zelektryfikowanych kolei prądu przemiennego na sygnalizację linie, normy uziemienia pancerza i osłony kabli oraz opracować przejrzystą technologię uziemienia pancerza i osłon kabli.

Obecnie w systemach sygnalizacyjnych stosowane są mikroprocesory i inne urządzenia elektroniczne, które nie mogą być objęte: aktualne przepisy napięcie indukowane, a także uziemienie, przystosowane do urządzeń zainstalowanych w budynkach.

Drugą kwestią jest regulacja rodzajów złącz stosowanych do instalacji kabli komunikacyjnych oraz automatyki i telemechaniki. Chciałbym odnieść się do artykułu opublikowanego w Vestnik Svyaz nr 3, 2003 przez S.M. Kuleshov, „Popularne urojenia liniowców”. Autor dokonuje przeglądu aktualnego stanu rzeczy w zakresie stosowania technologii i tulejek do układania kabli oraz podkreśla, że kable elektryczne i optyczne mogą i powinny być dostarczane z tulejkami, które konsumenci będą montować na liniach komunikacyjnych.

Trzecie pytanie to wyeliminowanie wszelkich sprzeczności i zaniedbań dotyczących instalacji kabli sygnalizacyjnych, dostępnych w PR 32 TsSh 10.01-95.

Po czwarte - dać „zielone światło” kablom ze związkami blokującymi wodę, zapewniając ich wdrożenie w sieci drogowej przy wsparciu i kompetentnym wykorzystaniu technologii i materiałów do montażu na nich złączy. Takie kable obejmują główne kable komunikacyjne wysokiej częstotliwości z trójwarstwową izolacją z folii porowatej i materiałami blokującymi wodę (TU 16.K71.358-2005), kable do sygnalizacji i blokowania z izolacją polietylenową z materiałami blokującymi wodę z aluminium (TU 16 .K71.354-2005) i plastikowe (TU 16.K71.353-2005) muszle. Pozbawione są wielu mankamentów tkwiących w klasycznych kablach i będą w stanie zapewnić wyższe parametry eksploatacyjne linii.

Połączenie instalacji kablowej nazywa się sprzęgłem. Włączenie kabla do urządzeń końcowych nazywa się ładowaniem. Do lutowanych połączeń kablowych mają zastosowanie następujące wymagania: Rezystancja omowa rdzeni nie może wzrosnąć. Punkt lutowania nie powinien być zbyt gruby w stosunku do średnicy kabla.

Udostępnij pracę w sieciach społecznościowych

Jeśli ta praca Ci nie odpowiada, na dole strony znajduje się lista podobnych prac. Możesz także użyć przycisku wyszukiwania

WYKŁAD 11, 12, 13. INSTALACJA KABLI KOMUNIKACYJNYCH

Ogólne wymagania do instalacji kabli komunikacyjnych.

Oddzielne odcinki budynków, sekcje, rozpiętości ułożonych kabli są splatane, łączone w jedną linię i dołączane do urządzeń końcowych. Połączenie (mocowanie) kabla nazywa się sprzęgłem. Włączenie kabla do urządzeń końcowych nazywa się ładowaniem.

Montaż to odpowiedzialne zadanie przy budowie konstrukcji kablowych. Wysoka jakość instalacji zapewnia niezawodność linii kablowej.

W przypadku połączeń kablowych obowiązują następujące wymagania:

- Rezystancja omowa przewodów nie może wzrosnąć.

- Rezystancja izolacji nie może się zmniejszyć.

- Pary i układy muszą być utrzymane. Rozbijanie par i ich mieszanie jest niedozwolone.

- W miejscu splotu niezawodny siła mechaniczna znajomości.

- Należy przywrócić ciągłość ekranu (jeśli występuje).

- Uszczelnienie skorupy musi być mocne i szczelne.

- Punkt lutowania nie powinien być zbyt gruby w stosunku do średnicy kabla.

Podczas łączenia kabli należy:

- Połącz żyły ze sobą w tej samej kolejności, w jakiej są one w odpowiednich warstwach kabla.

- Połącz grupy kontrolne jednego końca kabla z grupami kontrolnymi drugiego.

- Połącz ze sobą żyły z izolacją w tym samym kolorze.

Przed i po instalacji monitorowana jest jakość kabla. Finalnie zmontowana linia poddawana jest kontrolnym pomiarom elektrycznym.

Materiały montażowe, narzędzia i osprzęt.

Sprawdzanie kabli przed instalacją.

Instalacja miejskich kabli telefonicznych.

Cięcie końcówek kabli do instalacji

Końce kabla układa się w studni i mocuje na konsolach tak, aby koniec jednego kabla zachodził na koniec drugiego na wymaganą długość, która jest określona przez pojemność kabla i średnicę rdzeni.

W miejscu zdejmowania osłon kabli wykonuje się pierścieniowe nacięcia. Po przecięciu oplotu, kabel TG o małej przepustowości zostaje lekko wygięty 2-3 razy, z czego oplot ołowiany pęka wzdłuż nacięcia i daje się łatwo ściągnąć z kabla. Powłoka kabla o pojemności 300 par lub więcej jest usuwana za pomocą jednego lub dwóch nacięć wzdłużnych.

Po zdjęciu osłony ołowianej z końców kabla, żyły na krawędzi osłony ołowianej są wiązane taśmą perkalową lub nitkami, co zabezpiecza izolację żył kabla przed uszkodzeniem na krawędziach osłony, po czym taśma izolacja jest usuwana.

Przy cięciu osłonek polietylenowych nie wolno dokręcać osłony. Aby go usunąć wystarczy wykonać jedno lub dwa podłużne nacięcia. Zdejmowanie osłony polietylenowej jest znacznie łatwiejsze, jeśli jest ona wstępnie podgrzana. Izolacja pasa, taśmy ekranowe i drut ekranowy są utrzymywane przez ostrożne skręcanie w rolki i przywiązywanie ich do krawędzi płaszcza.

Łącznik lub jego części są wciskane na przygotowane końce. Następnie pary każdej warstwy są dzielone na dwie części, gładko wygięte i przymocowane do skorupy. W kablach wiązanych każda wiązka jest zginana i mocowana do osłony.

Łączenie rdzeni kabli

Rdzenie są połączone parami kolor na kolor, skręcając się w skręt lub wiązkę w wiązkę, pary kontrolne każdej warstwy (wiązki) są połączone z parami kontrolnymi innej warstwy (wiązka). Uszkodzone pary łączy się jako ostatnie.

Połączenie rdzeni zaczyna się od spodu górnej warstwy. Po połączeniu par dolnej wiązki łączy się dolne pary następnej warstwy itp. Następnie splata się pary warstwy środkowej, a następnie górną połowę w kolejności, w jakiej podążają od środka.

Splot pary żył z izolacją papierową wykonuje się w następujący sposób. Wcześniej na oba rdzenie nakładane są rękawy papierowe lub polietylenowe. Rdzenie są łączone przez skręcanie z wychwytywaniem dwóch lub trzech zwojów izolacji papierowej. Następnie izolację zdejmuje się z każdego rdzenia i skręca razem na długość 12-15 mm, przy czym na początku skręt jest słabszy, a na końcu jest gęstszy. Gdy tylko splotki zostaną skręcone na żądaną długość, nadmiar splotek zostanie odgryziony, a skręt jest mocno zagięty do splotu. Papierowe rękawy są wciskane w miejsce skrętów, po czym para jest wiązana z obu stron nitkami.

Dalsze łączenie odbywa się w tej samej kolejności, tylko konieczne jest ułożenie skrętek i papierowych tulei w szachownicę na całej długości złącza.

W podobny sposób splata się żyły kabli GTS z izolacją polietylenową za pomocą tulejek polietylenowych.

Żyły kabli z izolacją polietylenową można skręcać przy pomocy urządzenia PSZH-4 lub łączyć złączkami ściśliwymi pojedynczymi lub wieloparowymi. Dzięki tym metodom nie jest konieczne usuwanie izolacji z podłączonych żył.

Po spawaniu wszystkich żył izolowanych papierem (Tkabli) spaw suszy się gorącym powietrzem z lampy lutowniczej lub palnik gazowy(przy użyciu metalowej obudowy). Izolacji z tworzywa sztucznego nie należy suszyć, ponieważ nie jest odporna na ciepło ani higroskopijna. Następnie przywracana jest izolacja pasa. Spaw jest owinięty dwiema lub trzema warstwami papieru lub taśmy perkalowej (kable T) lub taśmy plastikowej (kable TP). Ponadto konieczne jest przywrócenie integralności elektrycznej ekranu. W tym celu spaw jest owijany zapisanymi taśmami ekranowymi, które są połączone w „zamek”. Drut ekranujący jest połączony poprzez skręcenie na długości 15-20 mm.

Instalacja międzymiastowych symetrycznych kabli komunikacyjnych.

INSTALACJA RDZENIA KABLA SYMETRYCZNEGO

Przed odcięciem końców kabla sprawdzana jest szczelność i rezystancja izolacji osłon izolujących wężyk łączonych odcinków kabla. Następnie przeprowadzana jest kontrola elektryczna rdzenia kabla; końce splecionych kabli układa się na kozłach montażowych, mocuje i przycina zgodnie z określonymi wymiarami. W pobliżu krawędzi juty (zewnętrzny wąż) zbroja jest czyszczona do połysku i cynowana na jednej trzeciej obwodu poprzez uchwycenie obu taśm. Na miejsca ocynowane nakłada się bandaż z drutu miedzianego, którego końce nie są odcinane, ponieważ służą do lutowania pancerza kabli łączonych, a w kablach - bez osłon izolacyjnych i z osłoną (złącze). Bandaż jest przylutowany do zbroi. Zgodnie ze śladami nacięć osłony wykonuje się okrągłe nacięcia, a od nich do końców kabla - dwa podłużne nacięcia w odległości 5-6 mm między nimi. Nacięty pasek osłony ołowianej usuwa się szczypcami (ryc. 11.1), osłonę rozsuwa się i usuwa. Odcięcie końcówek kabla przed instalacją pokazano na rys. 11.2. Przed montażem tuleja cylindryczna jest nasuwana na jeden z końców kabla. Czwórki i pary podzielone są na warstwy. Splatanie żył zaczyna się od warstwy środkowej. Technologię spajania i izolację spawów pokazano na ryc. 11.3. W kablach wieloczwórkowych punkty skręcenia sąsiednich czworokątów są przesunięte względem siebie tak, aby były rozłożone równomiernie na całej długości złącza. Lutowanie żyłek odbywa się w szklanym lutowiu cynowo-ołowiowym typu POS.

Po wyschnięciu nad płomieniem lampy lutowniczej (zwłaszcza kabli z izolacją rdzenia papierowego) splot owija się dwiema warstwami papieru kablowego, pomiędzy którymi umieszcza się paszport na zamocowanej tulei (rys. 11.4).).

Ryż. 11.1. Usunięcie osłony ołowianej

Ryż. 11.2. Obcięcie końcówek kabla przed montażem złączki:

1 - juta; 2 - bandaż druciany; 3 - zbroja; 4 - muszla; 5 - bandaż nici; 6 - żyły; 7 - około woda do lutowania zbroi i muszli; 8 - lutowanie bandaży

Ryż. 11.3. Łączenie rdzeni kabli międzymiastowych

Splatanie rdzeni kabli GTS odbywa się albo przez skręcanie, albo przez złącza typu ściśliwego. Zwykle stosuje się lutowanie na gorąco rdzeni. Na ryc. Rysunek 11.5 przedstawia splot wielożyłowy Istnieje wiele odmian złączy ściśliwych, ale najczęściej stosuje się złącze wieloparowe. Rysunek 11.6 przedstawia złącze kabla 20-żyłowego. Styk spawanych rdzeni zapewniany jest poprzez zaciśnięcie łączników w technologii zaprasowywania. W takim przypadku izolacja rdzeni jest przecinana na końcach styków i jednocześnie następuje niezawodne połączenie elektryczne wszystkich rdzeni. Zaletą takich złączy jest dobra i stabilna rezystancja styku oraz niezawodna izolacja żyły. Złącza wieloparowe są szczególnie skuteczne podczas instalowania dużych kabli komunikacyjnych (ponad 500x2).

Ryż. 11.4. Łączenie przed lutowaniem tulei ołowianej

Ryż. 11.5. Łączenie żył kabli GTS

Ryż. 11.6. Dziesięcioparowe złącze do kabli GTS

Cechy instalacji kabli z żyłami aluminiowymi polegają na spawaniu końcówek skręconych żył w płomieniu palnika lub palnika gazowego specjalnym topnikiem np. topnik F-54A o roboczej temperaturze topnienia 200°C. Połączenie przewodów aluminiowych z przewodami miedzianymi odbywa się za pomocą wkładki miedziano-aluminiowej, czyli kawałka drutu aluminiowego pokrytego z jednej strony warstwą miedzi

INSTALACJA KABLI KONCENTRYCZNYCH

Cechy instalacji kabli koncentrycznych sprowadzają się do metod łączenia par koncentrycznych, które w przeciwieństwie do symetrycznych wymagają szczególnej ostrożności podczas układania i montażu, co wyklucza przedostawanie się opiłków metalowych do złącza, powstawanie wgnieceń, wgnieceń i innych odkształceń, które prowadzić do naruszenia właściwości elektrycznych.

Pary splata się bezpośrednio, tzn. pierwsza z pierwszą, druga z drugą itd. Dla ułatwienia montażu symetryczne czwórki i pary są wyginane na bok, a pomiędzy parami współosiowymi montuje się podkładki dystansowe.

Cięcie par współosiowych odbywa się zgodnie z szablonem (ryc. 11.7). Z każdej pary usuwa się trzy lub cztery podkładki polietylenowe za pomocą podgrzewanego specjalnego widelca. Zamiast tego instalowane są żaroodporne podkładki fluoroplastyczne, które chronią pary koncentryczne przed deformacją podczas kolejnych procesów montażu (lutowanie, zaciskanie).

Ryż. 11.7. Montaż pary koncentrycznej typu 2.6/9.5: o) splatanie żyły wewnętrznej; b) splatanie przewodu zewnętrznego; przywracanie ekranu; c) splot

Splot żyły wewnętrznej wykonuje się za pomocą tulei miedzianej ze szczeliną, a żyły zewnętrznej i ekranu - za pomocą złączy dzielonych miedzianych i stalowych, których szyjki są zaciśnięte pierścieniami. Spaw jest izolowany koszulką polietylenową. Następnie splata się symetryczne czwórki. Po naprawie czworokątów symetrycznych, spaw owija się trzema lub czterema warstwami papieru kablowego lub taśmy szklanej, pomiędzy którymi umieszczany jest paszport. Uszczelnienie tulei ołowianej, montaż i wylewanie tulei żeliwnej odbywa się w taki sam sposób jak w przypadku kabli symetrycznych.

Do montażu małogabarytowych par koncentrycznych typu 1.2 / 4.6, specjalne narzędzia i szczegóły w zasadzie podobne do tych stosowanych w parach typu 2.6 / 9.5. Osobliwością instalacji par typu 1.2 / 4.6 jest to, że po przecięciu par współosiowych na każdą z nich nasuwa się mosiężną tuleję nośną (ryc. 11.8), mocując końce taśm ekranowych i tworząc podporę dla miedzi i stali złączy rezerwowych podczas ich zaciskania w procesie splatania taśm zewnętrznych i ekranowych

Ryż. 11.8. Przecięcie małogabarytowego kabla koncentrycznego typu 1.2 / 4.6 (pokazano jedną parę koncentryczną i jedną symetryczną): / - osłona; 2 - izolacja pary koncentrycznej; 3 - ekran; 4 - rękaw podtrzymujący; 5 - przewód zewnętrzny; 6 - izolacja polietylenowa; 7 - przewód wewnętrzny; S- symetryczna para

Ponadto, aby stworzyć podparcie pod przewodami zewnętrznymi w miejscach ich przecięcia, na przewody wewnętrzne wsuwa się plastikowe rurki, aż zatrzymają się na zacisku izolacji balonu.

Montaż par koncentrycznych kabla kombinowanego odbywa się za pomocą narzędzi i części używanych do kabli KMB-4 i MKTSB-4. Dla wygody cięcia i łączenia par współosiowych 2,6 / 9,5 stosuje się stożek dystansowy z przelotowym otworem podłużnym, przez który przechodzi warstwa par współosiowych o małych rozmiarach. Po odcięciu par 2.6/9.5 i wyjęciu stożka dystansowego, pary 1.2/4.6 i pojedyncze rdzenie są usuwane z warstwy wewnętrznej w odstępach między parami 2.6/9.5 i chwilowo krążą. Najpierw splatane są pary 2,6 / 9,5, następnie pary 1,2 / 4,6, a na końcu elementy symetryczne. Do montażu stosuje się sprzęgło ołowiane ze stożkami tnącymi.

LUTOWANIE SPRZĘGŁA I PODPORY WCZEPIA

Tuleja ołowiana jest nasuwana na złącze i za pomocą drewnianego młotka jej krawędzie są formowane w postaci stożków, które ściśle przylegają do osłony kabla. W przypadku korzystania z dzielonej tulei końcowej szew podłużny są umieszczone jeden nad drugim, natomiast zakładka wyprowadzeń odbywa się od góry do dołu, aby lut nie dostał się do wnętrza złącza. Lut typu POS służy do lutowania złącza.

Luty oznaczane są w zależności od zawartości procentowej cyny w nich, np. POS-30 (30% cyny), POS-40 (40%) itp. Ponadto gatunek lutowia wskazuje na zawartość w nim antymonu, np. przykład POSSU-40-0,5 (tj. antymon 0,5%). Na ryc. 11.9 przedstawia diagram stanu stopu cyna-ołów w zależności od stosunku składników i temperatury. Przy zawartości poniżej 16% cyny POS jest gruboziarnisty, a lutowanie okazuje się kruche. Najtrwalsze i drobnoziarniste lutowanie ołowiowe uzyskuje się przy 29-31% cynie (POS-30). (Podczas lutowania przewodzących elementów kabla stosuje się stopnie lutowania POS-40 i POS-61.)

Podczas lutowania tulejek ołowianych temperatura lutowia powinna być zbliżona do temperatury topnienia ołowiu - zapewnia to najlepszą adhezję molekularną. Ale ponieważ w tym przypadku POS-30 jest bardzo płynny (patrz ryc. 11.9), konieczne jest cynowanie lutowanych powierzchni w temperaturze około 250-260 ° C, a następnie, stopniowo obniżając temperaturę, należy lutować niezbędny kształt. Osiąga się to stosunkowo łatwo, ponieważ przedział stanu plastycznego POS-30 wynosi 73°C (256-183°C).

Złącze uszczelnia się w następujący sposób: miejsca lutowania ogrzewa się płomieniem palnika (palnik gazowy) i wyciera stearyną; pręt lutowniczy jest podgrzewany powyżej punktu lutowania (w tym samym czasie podgrzewany jest punkt lutowania) aż do zmiękczenia, nakładając go na przyszły szew. Po uszczelnieniu szczelność szwów sprawdza się pompując złączkę powietrzem (przez wlutowany w nią zawór) i pokrywając szew pianką mydlaną. Po sprawdzeniu zawór jest wyjmowany, a otwór zamykany.

% cyny O

% ołowiu 100

Ryż. 11.9. Schemat stanu stopów cyna-ołów

Ryż. 11.10. Ponowne lutowanie pancerza i osłony kabla

Na kablach bez osłon izolacyjnych końce drutów miedzianych z bandaży na zbroi są skręcone razem i przylutowane do tulei (ryc. 11.10). Podczas montażu złączy z osłonami izolacyjnymi w celu monitorowania ich stanu podczas pracy, nie wykonuje się lutowania pancerza ze złączem: koniec przewodu ołowiowego jest przylutowany do złącza, osłona izolacyjna jest przywracana, na której wierzchołku znajdują się przewody z bandaży układa się i lutuje.

Ryż. 11.11. Sprzęgło żeliwne

Tuleja żeliwna (rys. 11.11) służy do ochrony tulei ołowianej przed uszkodzeniami mechanicznymi, a także przed korozją gleby. Przed zamontowaniem złączki na kablu nawinięta jest taśma żywiczna w taki sposób, aby ściśle przylegała do szyjek złączki żeliwnej. Następnie sprzęgło nalewa się podgrzane do 130-140 °C i schładza do wymaganej temperatury (w zależności od rodzaju kabla i dopuszczalna temperatura jego ogrzewanie) masą bitumiczną przez właz w górnej połowie złącza. Następnie właz jest zamykany, a wszystkie śruby, nakrętki i miejsca wyjścia kabla ze złącza są wypełnione tą samą masą.

Przed zasypaniem wykopu ustala się położenie stanowiska pomiarowego, które zwykle montuje się do środka przepustu kablowego nr 1 w odległości 10 cm od osi trasy w kierunku pola.

W miejscach, w których nie można zainstalować kolumny pomiarowej (np. na ulicach miast itp.), przed zasypaniem wykopu należy ustalić położenie złączy w wykopie za pomocą odległości rysunkowych do stałych punktów orientacyjnych na rysunku szkicowym. Następnie wykop jest zasypywany do około połowy głębokości, montowana jest kolumna pomiarowa i układana jest wcześniej wykopana ziemia.

INSTALACJA KABLI W POWŁOCE ALUMINIOWEJ

W porównaniu z kablami w powłokach wykonanych z innych materiałów, a zwłaszcza ołowiu, kable w powłokach aluminiowych mają szereg istotnych zalet: poprawiają się właściwości ekranowania, zwiększają wytrzymałość mechaniczną, zmniejszają wagę, zmniejszają koszty itp. osłony aluminiowe charakteryzują się niską odpornością na korozję i złożonością montażu.

Łączenie nakładek aluminiowych można wykonać następującymi głównymi metodami: lutowanie na gorąco, klejenie i zaciskanie.

Podczas lutowania na gorąco warstwa lutu cynkowo-cynowego (CTS) jest nakładana na powłokę aluminiową w punktach połączenia z tuleją ołowianą, a na wierzch nakładana jest warstwa lutowia cynowo-ołowiowego (POS). Ten proces nazywa się cynowaniem. Tuleja ołowiana jest następnie lutowana do powłoki cynowanej za pomocą PIC w zwykły sposób.

Agregat różne metale(aluminium, ołów, cyna, cynk itp.) Ta metoda montaż często prowadzi do korozji, zniszczenia lutów i rozhermetyzowania złączy, co komplikuje utrzymanie kabla pod nadmiernym ciśnieniem. Biorąc pod uwagę te niedociągnięcia, metoda lutowania na gorąco ma ograniczone zastosowanie.

Cecha metody klejenia polega na tym, że stożki tnące złączki ołowianej są łączone klejem z powłoką aluminiową za pomocą ręcznego zaciskania (rys. 11.12). Następnie, po zamontowaniu rdzenia, ołowiany cylinder sprzęgła jest lutowany do ołowianych stożków w zwykły sposób (rys. 11.13).

Ryż. 11.12. Zaciskanie ręczne metodą klejenia

Ryż. 11.13. Instalacja kablowa w powłoce aluminiowej metoda klejenia:

1 - osłona kabla; 2 - linia kleju; 3 - stożek ołowiany; 4 - miejsce lutowania; 5 - lutowanie powłoki ze sprzęgłem; 6 - ołowiany cylinder; 7 - spaw rdzenia

Za pomocą metoda zaciskania(Rys. 11.14) splatanie końców aluminiowej złączki rurowej z aluminiową osłoną kabla wykonuje się poprzez wciskanie. Przed zaprasowaniem końce płaszcza są rozprężane za pomocą specjalnego urządzenia do średnicy zbliżonej do aluminiowej złączki rurowej. Aby zabezpieczyć rdzeń kabla przed deformacją podczas procesu prasowania i stworzyć niezbędne podparcie, pod rozprężoną część osłony wsuwane są stalowe tuleje nośne. Powierzchnie styku płaszcza i rury są dokładnie czyszczone.

Zaciskanie odbywa się za pomocą ręcznej prasy hydraulicznej oraz specjalnego stempla i matrycy, które zapewniają mocne mechanicznie, szczelne połączenie.

Ryż. 11.14. Montaż kabla w powłoce aluminiowej poprzez wciśnięcie:

1 - wąż; 2 - muszla; 3 - miejsce tłoczenia; 4 - rękaw podtrzymujący; 5 — rura aluminiowa; 6 - rdzeń splatany

INSTALACJA KABLI POWŁOK STALOWYCH

Do montażu stosuje się konwencjonalną tuleję ołowianą, której lutowanie odbywa się po wstępnym ocynowaniu stalowej powłoki specjalną pastą marki PMKN-40.

Technologia montażu jest następująca: po wyjęciu węża wzdłuż górnej części pofałdowania wykonać okrągłe nacięcie skorupy pilnikiem, dokładnie wyczyścić szczotką, wytrzeć szmatką nasączoną benzyną, wysuszyć, zabezpieczyć koniec węża z dwiema lub trzema warstwami taśmy szklanej; na oczyszczoną powierzchnię skorupy nanosi się warstwę pasty o grubości 0,5 - 1 mm, równomiernie podgrzewa się palnikiem do momentu zapalenia się pasty i zmiany koloru na brązową, ostrożnie usunąć żużel z powierzchni i proces cynowania. Montaż rdzenia kabla i lutowanie tulei ołowianej odbywa się w zwykły sposób.

Renowacja POKRYWY IZOLACJI

W celu ochrony nieosłoniętej powłoki aluminiowej lub stalowej oraz zamontowanego łącznika przed korozją, niezależnie od sposobu splatania powłoki, odnawiana jest osłona izolacyjna. Odzyskiwanie odbywa się na gorąco lub na zimno, a także za pomocą rurek termokurczliwych. gorąca droga przewiduje nakładanie kilku warstw odpornego na wilgoć lepkiego związku poliizobutylenowego (LPK) na gołą osłonę, naprzemiennie z nawijaniem splotu taśm polietylenowych, zbliżają się części plastikowej tulei przyspawanej do osłony kabla.

Metoda zimna różni się od gorącej tym, że po nałożeniu na splot CPC, zamiast plastikowej tulei, nakłada się na nią kilka warstw podgrzanego mastyksu bitumiczno-kauczukowego (MBR), naprzemiennie z nawijaniem taśmami z tworzywa sztucznego i chronionymi warstwa szklanej taśmy. Metody łączenia plastikowych osłon na węże z plastikowymi tulejami lub rurkami termokurczliwymi opisano w następnym akapicie.

INSTALACJA KABLI W POWŁOCE PLASTIKOWEJ

Powłoki polietylenowe są odnawiane:

części do spawania rękaw polietylenowy z osłoną kabla poprzez owinięcie miejsca zgrzewania kilkoma warstwami taśmy polietylenowej i włókna szklanego; przez który otwarty płomień palnika (palnika) nagrzewa spawane powierzchnie do stanu lepkiego, tworząc monolityczne złącze;

prasowanie splotu rdzenia kabla z wychwyceniem osłony podgrzanej do stanu lepkiego polietylenem o małej masie cząsteczkowej (ryc. 11.15);

spawanie części polietylenowej tulei z płaszczem za pomocą spirali elektrycznej umieszczonej pomiędzy spawanymi powierzchniami (metoda nagrzewania elektrycznego);

wielowarstwowe nawijanie splotu rdzenia z wychwyceniem powłoki, ze smarowaniem związkiem poliizobutylenowym, czyli na zimno.

W chwili obecnej najbardziej postępowym i zaawansowanym technologicznie sposobem odtwarzania otuliny izolacyjnej kabli z powłokami metalowymi oraz łączenia kabli w powłokach z tworzyw sztucznych jest stosowanie rurek termokurczliwych wykonanych z materiałów termoplastycznych (polietylen, polipropylen) i poddawanych wulkanizacji radiacyjnej (napromienianie). z promieniami γ i β). Jeśli rurka wykonana z takiego materiału zostanie podgrzana i rozciągnięta, a następnie schłodzona w stanie rozprężonym, wówczas kształt nadany części okaże się niejako „zamrożony”.

Ryż. 11.15. Prasowanie spawu stopionym polietylenem:

1 - prasa ręczna; 2 - stopiony polietylen; 3 - pleśń; 4 - połączenie; 5 - kabel

Ryż. 11.16. Rurka termokurczliwa: a) w pozycji wyjściowej; b) po podgrzaniu; 1 - kabel; 2 - tuba

Jeżeli taka rurka zostanie nasunięta na złącze i podgrzana do temperatury wyższej niż ta, w której nastąpiło rozprężenie (rozdmuch), rura kurczy się, przyjmując stan pierwotny i mocno ściska złącze (rys. 11.16).

Aby poprawić szczelność i wytrzymałość połączenia wewnętrzna powierzchnia tuby nakładają warstwę kleju, która mięknie podczas nagrzewania, wypełniając szczeliny między tubą a kablem. Rura jest dostarczana do konsumenta w stanie rozciągniętym z „elastyczną pamięcią kształtu”, przy czym skurcz promieniowy wynosi co najmniej 50% stanu napompowanego.

Do łączenia kabli o różnych powłokach - metal z tworzywem sztucznym. W tym celu stosuje się rury metalowo-plastikowe (TMP), składające się z rur stalowych, na których zewnętrzną powierzchnię nakłada się warstwę polietylenu metodą natryskiwania na gorąco (ryc. 11.17).

Podczas instalacji metalowa osłona kabla jest lutowana do stalowej rurki za pomocą ołowianego stożka, a polietylenowa osłona jest zgrzewana z polietylenową warstwą rurki TMP za pomocą polietylenowej tulei.

Ryż. 11.17. rura metalowo-plastikowa;:

1 - warstwa polietylenu; 2 - rura stalowa; związek 3-epoksy; 4 - miejsce lutowania; 5 - stożek ołowiu

CECHY INSTALACJI KABLI OPTYCZNYCH

Instalacja kabli optycznych jest najbardziej krytyczną operacją, która decyduje o jakości i zasięgu komunikacji po liniach optycznych. Łączenie włókien i układanie kabli odbywa się zarówno w procesie produkcyjnym, jak i podczas budowy i eksploatacji linii kablowych.

Instalacja OK jest podzielona na stałą (stacjonarną) i tymczasową (zdejmowaną). Instalacja trwała wykonywana jest na stacjonarnych liniach kablowych ułożonych długi czas oraz tymczasowe - na liniach mobilnych, gdzie trzeba wielokrotnie łączyć i rozłączać konstrukcyjne odcinki kabli.

Łącznik światłowodowy jest z reguły szkieletem przeznaczonym do wyrównywania i mocowania łączonych włókien, a także ochrona mechaniczna splatać. Główne wymagania dotyczące złącza to prostota konstrukcji, niskie straty przejściowe, odporność na zewnętrzne wpływy mechaniczne i klimatyczne oraz niezawodność. Oprócz odłączanych złączy, stawiane są wymagania dotyczące stabilności parametrów podczas wielokrotnego dokowania.

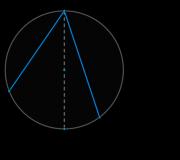

Ryż. 11.18. Przemieszczenie splecionych włókien: a) przemieszczenie promieniowe; b) kątowe; c) osiowy

Głównym zadaniem łączenia pojedynczych włókien światłowodowych jest zapewnienie ich ścisłej współosiowości, identyczności geometrii końców, prostopadłości powierzchni tych ostatnich do osi optycznych włókien oraz wysokiego stopnia gładkości końców. Ważnym wymaganiem jest również wysoka stabilność stanu styku optycznego oraz niskie straty wprowadzane przez złącze. Na ryc. 7.81 pokazuje główne możliwe wady przemieszczenia światłowodów (przemieszczenia promieniowe, kątowe i osiowe). Najbardziej rygorystyczne wymagania stawiane są przez przemieszczenie promieniowe b i kątowe zerowe. Obecność luki s pomiędzy końcami włókien ma mniejszy wpływ na ilość ubytków.

POŁĄCZENIE ŚWIATŁOWODÓW

Najczęstsze sposoby łączenia światłowodów (OF) to:

Zastosowanie rur łączących;

Odłączane złącza;

Połączenia mechaniczne;

spawanie elektryczne i stosowanie metalowych końcówek.

Ostatnio w przypadku stacjonarnej instalacji kabli optycznych metoda spawania mocno się ugruntowała. łuk elektryczny, oraz do rozłącznego montażu wielokrotnego użytku - rozłączne złącza.

Rozważ kilka typowych sposobów łączenia światłowodów.

Zastosowanie rur łączących- jeden z najczęstszych sposobów trwałego łączenia włókien. Polega na zastosowaniu precyzyjnych tulejek lub rurek, które wykonane dokładnie do zewnętrznej średnicy światłowodu nadają mu odpowiednią pozycję i mocują. Rurki są w większości szklane. Zwężające się końce rurek ułatwiają wprowadzenie światłowodu. Konstrukcję jednego z tych połączeń pokazano na ryc. 11.19. Łącznik składa się z pustej tulei szklanej / z otworem do wlewania płynu immersyjnego 2, który służy również do dopasowania współczynników załamania łączonych włókien 3 i 4. Spaw wprowadza tłumienie około 0,3-0,4 dB.

złącze wtykowewielokrotnego użytku, przeznaczonego do łączenia włókien światłowodowych, pokazano na ryc. 11.20. Przygotowane końcówki światłowodów wkłada się do gniazda i części pinowej złącza. Podczas wykonywania operacji spawania końce włókien światłowodowych są ze sobą ściśle połączone. Na zewnątrz znajduje się szczelna obudowa wtyczki.

Najbardziej charakterystyczny projektzłącze mechanicznepokazano na ryc. 11.21. Połączone włókna w splocie 1, 2 włożona do plastikowego rękawa 3 a wolna przestrzeń jest wypełniona płynem immersyjnym 4. zapewnienie efektu wiązania i immersji (zmniejszenie strat odbicia od końców). Na zewnątrz złącze jest hermetycznie uszczelnione i zabezpieczone mechanicznie za pomocą połówek złącza 5, 6.

Spawanie elektryczne Wytwarzany jest za pomocą łuku elektrycznego lub lasera poprzez podgrzewanie końców spawanych włókien optycznych. Proces łączenia OM składa się z następujących operacji (ryc. 11.22, a):

Regulacja wyrównania położenia końców OF, umieszczonych w odległości kilku milimetrów od siebie;

Wstępne topienie końców OF łukiem elektrycznym;

ciasne dociśnięcie do siebie końców OF, które znajdują się w ciągłym wyładowaniu łukowym;

Końcowy krok splatania

Ryż. 11.20. Montaż z rurami łączącymi:

1 - szklana rurka; 2 - płyn immersyjny 3 i 4 - łączenie włókien

Ryż. 11.21. Rozłączalne połączenie: a) gniazdo; B) szpilka

1 - włókno; 2 - powłoka z włókna; 3 - korpus złącza

Ryż. 11.22. Spaw mechaniczny: 1 i 2 włókna; 3 - plastikowa rurka; 4, 5 - połówki sprzęgła

Ryż. 11.23. Spawanie łukiem elektrycznym włókien: a) proces łączenia; b) urządzenie spawalnicze;

1, 2, 3, 4 — etapy splatania; 5 i 6 - włókna; 7 – urządzenie; 8 - mikroskop

Spawarka jest urządzeniem łatwo przenośnym (rys. 11.23, b) o wymiarach całkowitych 20X30X15 cm Na zewnątrz znajduje się mikroskop do regulacji i wizualnej obserwacji procesu zgrzewania.

Ta metoda zgrzewania włókien pozwala na uzyskanie złącza o ubytku rzędu 0,1-0,3 dB i wytrzymałości na zerwanie co najmniej 70% całego włókna. Można go łatwo wdrożyć w terenie, ponieważ nie wymaga wstępnej obróbki powierzchni końcowych przed połączeniem.

Na końcu każdego światłowodu jest montowanymetal włączony końcówka (ryc. 11.24, a).

Ryż. 11.24. Łączenie z metalowymi końcówkami.: a) końcówka; b) połączenie światłowodowe;

1 - wskazówka; 2 - otwór do wlewania żywicy epoksydowej; 3 - włókno szklane; 4 - kapilarny; 5 - rękaw; 6 - podkładki

Aby to zrobić, od końca OF w odległości 44 mm jest usuwany osłona ochronna. Następnie załóż końcówkę 1 tak, aby włókno szklane 3 wystawało z niego na około 15-20 mm. Na wystającym końcu OF . nakładana jest kapilara 4 (szklana rurka z otworem) o długości 10 mm. Kapilara jest wkładana do końcówki tak, aby koniec kapilary wystawał na 1–2 mm. Na włókno szklane i kapilarę nakładana jest warstwa żywicy epoksydowej 2. Żywica epoksydowa jest również wlewana do otworów końcówki. Następnie czoło OF jest polerowane na szklanej płytce za pomocą proszku ściernego i polerowane na kole polerskim.

Połączenie światłowodów odbywa się za pomocą tulei 5 i podkładki dzielone 6 (ryc. 11.24, b). Tuleja i podkładki posiadają gwinty, za pomocą których splatane włókna światłowodowe są szczelnie łączone.

SPOSOBY INSTALACJI KABLI OPTYCZNYCH

Podczas instalacji kabel optyczny Ogólnie rzecz biorąc, konieczne jest zapewnienie wysokiej odporności spawu na wilgoć, niezawodnych właściwości mechanicznych na rozerwanie i zgniatanie oraz przydatności spawu do długiego pozostawania w ziemi.

Obecnie rozwijany różne metody montaż OK. Rozważmy najbardziej charakterystyczne z nich.

Montaż ramy.Używany do instalacji kabli optycznych. metalowy szkielet z liczbą podłużnych prętów równą liczbie splecionych włókien (ryc. 7. 87, a). Włókna optycznełączony w jeden z powyższych sposobów. Zwoje włókien umieszcza się na płytach ebonitowych i mocuje tak, aby splot nie oddziaływał wzdłużnie na szczelinę (rys. 11.25.6). Na ramę nakłada się kilka warstw taśmy polietylenowej, a następnie nakłada się rękaw termokurczliwy z warstwą kleju (ryc. 11.25, c). Zaletą złącza jest ciasne ściskanie stożków spawu.

Instalacja płaskich kabli optycznych.Instalacja kabli wykonanych w postaci wielowłóknowych płaskich taśm ze wspólną powłoką z tworzywa sztucznego odbywa się w następujący sposób. Włókna na końcu taśmy wystawione są na odległość 1 cm, a taśmę umieszcza się w matrycy, jak pokazano na rys. 11.26, a. Końce włókien układa się na odcinku z precyzyjnymi rowkami, a do matrycy wlewa się tworzywo sztuczne. Włókna zatopione w plastiku są utrzymywane w matrycy aż do zestalenia, a następnie rozrywane poprzez ich zginanie i rozciąganie. Utwardzony plastik mocuje włókna na końcu taśmy. Końce dwóch taśm układa się w szablonie (ryc. 11.26, b), a w szczelinie między końcami w celu połączenia taśm ze sobą są wypełnione związkiem epoksydowymz odpowiednimwspółczynnik załamania światła. Forma jest zdejmowana i jest wykonanamosiądz. Zgodnie z wynikami testów straty w takich złączach nie przekraczają 0,2 dB.

Ryż. 11.25. Montaż na ramie: a) rama na sześć spawów; b) mocowanie splecionych włókien; c) skrzynka kablowa;

1 - rama; 2 - włókna; 3 - spawy; 4 - powłoka ochronna

Ryż. 11.26. Instalacja procesu instalacji kabli płaskich; b") sprzęgło;

1 - precyzyjne rowki; 2- szablon; 3 - taśma z włóknami; 4 - splot

Zastosowanie kręconego łącznika.

Złączka przeznaczona do kabli wielowłóknowych i nie wymagająca szlifowania, polerowania i klejenia włókien pokazano na ryc. 11.27.

Ryż. 11.27. Złącze kręcone: 1 - włókno; 2 - elastyczny plastik; 3 - rama

Każde włókno szklane 1 bezpiecznie utrzymywany w przestrzeni utworzonej przez trzy cylindryczne powierzchnie 2, wykonane z elastycznego tworzywa sztucznego. Powierzchnie te wytwarzają centralnie ukierunkowany nacisk na włókno, jak trzyszczękowy uchwyt wiertarski, który trzyma wiertło. Po zamontowaniu dwóch połówek złącza są one łączone ze sobą i każde włókno znajduje się we właściwym położeniu pomiędzy trzema cylindrycznymi powierzchniami. Rama jest na zewnątrz 3. Straty w złączu nie przekraczają 0,3 dB, straty przejściowe przekraczają 70 dB. Na zewnątrz spaw izolowany jest koszulką termokurczliwą z wstępnym owinięciem taśmami z tworzywa sztucznego.

Środki ostrożności podczas wykonywania prac instalacyjnych

Roboty instalacyjne.Praca adhezyjna jest dozwolona dla osób, które nie ukończyły 18 roku życia. Szczególną uwagę należy zwrócić na spełnienie wymagań dotyczących bezpiecznego obchodzenia się z palnikami i palnikami gazowymi. Masę do zalewania złączy żeliwnych należy podgrzewać na paleniskach bez otwarty ogień, używając wiadra z dziobkiem i pokrywką. Temperatura masy musi być kontrolowana termometrem.

Kleje należy przechowywać w szczelnie zamkniętym pojemniku: nie dopuścić do kontaktu kleju ze skórą ani do dróg oddechowych.

Kierownik robót wydaje polecenie rozpoczęcia pracy dopiero po osobistym sprawdzeniu braku napięcia na kablu. Podczas cięcia kabla piła do metalu musi być uziemiona do metalowego kołka wbitego w ziemię na głębokość 0,5 m.

Na liniach kablowych, które znajdują się w pobliżu zelektryfikowanej kolei prądu przemiennego, konieczne jest: a) wykonywanie prac wyłącznie zgodnie z wcześniej wydanym poleceniem, które wskazuje główne środki bezpieczeństwa; b) sprawdzić dostępność i przydatność sprzętu ochronnego, urządzeń i narzędzi; c) realizować prace zespołów oh składający się z co najmniej dwóch osób, z których jedna jest wyznaczona do wykonywania przepisów bezpieczeństwa; d) wykonywanie wszelkich prac budowlanych i naprawczych przy użyciu rękawic, kaloszy, dywaników i narzędzi z izolującymi uchwytami; e) kontrolować brak napięcia na żyłach i osłonach kabla za pomocą wskaźnika napięcia z lampką neonową lub woltomierza.

Inne powiązane prace, które mogą Cię zainteresować.vshm> |

|||

| 2129. | TYPY KABLI KOMUNIKACYJNYCH | 2,09 MB | |

| RODZAJE KABLI KOMUNIKACYJNYCH Kable lokalnych sieci telefonicznych i przewodowych sieci nadawczych. MIEJSKIE KABLE TELEFONICZNE Do budowy publicznych sieci telefonicznych stosuje się kable o dwojakim przeznaczeniu: kable abonenckie zapewniające komunikację ze stacji ATS do abonentów oraz łączące łączące ATS między sobą iz międzymiastową stacją MTS. Do linii abonenckich stosuje się wieloparowe kable telefoniczne do 2400x2; do łączenia linii kable dalekodystansowe: symetryczne MKS7X4 lub koncentryczne MCT4 z wielokanałowymi układami transmisyjnymi. Forma ogólna miejski... | |||

| 2179. | KLASYFIKACJA, PROJEKTOWANIE I OZNACZANIE KABLI KOMUNIKACYJNYCH | 1,68 MB | |

| W zależności od przeznaczenia obszaru zastosowania, warunków układania i eksploatacji widma transmitowanych częstotliwości, konstrukcji materiału oraz formy izolacji układu skręcania rodzaju osłon ochronnych. W zależności od obszaru zastosowania, kable komunikacyjne dzielą się na: magistralowe wewnątrzregionalne wiejskie miejskie łodzie podwodne oraz kable do łączenia linii i wkładek. Produkujemy również kable o częstotliwości radiowej do zasilaczy anten radiostacji oraz do instalacji radiotechniki ... | |||

| 2092. | CHARAKTERYSTYKA ELEKTRYCZNA ŚWIATŁOWODOWYCH KABLI KOMUNIKACYJNYCH | 60,95 KB | |

| W światłowodach jednomodowych średnica rdzenia jest współmierna do długości fali d^λ i przechodzi przez nią tylko jeden rodzaj fali. W światłowodach wielomodowych średnica rdzenia jest większa niż długość fali d λ i wzdłuż niej rozchodzi się duża liczba fal. Informacja jest przekazywana przez włókno dielektryczne w postaci fala elektromagnetyczna. Kierunek fali wynika z odbić od granicy o różnych wartościach współczynnika załamania w rdzeniu i płaszczu n1 i n2 światłowodu. | |||

| 2142. | WPROWADZENIE KABLI KOMUNIKACYJNYCH DO BUDYNKU STACYJNEGO, DO BUDYNKÓW PODŁĄCZONYCH TELEFONICZNIE | 110,47 KB | |

| Urządzenie do wprowadzania kabli do budynku urządzeń automatycznej centrali telefonicznej kopalni i krzyża. WPROWADZANIE KABLI DO BUDYNKÓW ATS I MTS Wprowadzanie kabli międzymiastowych do budynków terminalu i pośrednio obsługiwanych punktów wzmacniających OP OUP odbywa się albo w specjalnie do tego przeznaczonych szybach kablowych, albo bezpośrednio do pomieszczeń, w których znajdują się urządzenia sklepu z urządzeniami liniowymi . Aby chronić wyposażenie stacji i personel konserwacyjny przed niebezpiecznymi napięciami powłoki i pancerza wszystkich... | |||

| 6283. | Wiązanie chemiczne. Charakterystyka wiązania chemicznego: energia, długość, kąt wiązania. Rodzaje wiązań chemicznych. Polaryzacja komunikacji | 2,44 MB | |

| Hybrydyzacja orbitali atomowych. Pojęcie metody orbitali molekularnych. Diagramy energetyczne powstawania orbitali molekularnych dla binarnych cząsteczek homojądrowych. Kiedy tworzy się wiązanie chemiczne, zmieniają się właściwości oddziałujących atomów, przede wszystkim energia i zajęcie ich zewnętrznych orbitali. | |||

| 10714. | KANAŁY POŁĄCZENIA. SIECI KANAŁÓW KOMUNIKACYJNYCH | 67.79 KB | |

| Linia komunikacyjna jest nieodzownym elementem każdego kanału komunikacyjnego, za pośrednictwem którego drgania elektromagnetyczne przemieszczają się od punktu nadawczego do punktu odbiorczego (w ogólnym przypadku kanał może zawierać kilka linii, ale częściej ta sama linia jest częścią kilku kanałów) . | |||

| 2135. | UTRZYMYWANIE KABLI POD NADMIERNYM CIŚNIENIEM POWIETRZA | 79,25 KB | |

| Stałe nadciśnienie w kablu może być utrzymywane na dwa sposoby: przez automatyczne pompowanie gazu, gdy wycieka, lub przez okresowe pompowanie gazu. Butle służą jako źródło sprężonego gazu wysokie ciśnienie lub agregaty sprężarkowe Rys. Skuteczność utrzymywania kabla pod ciśnieniem w dużej mierze zależy od ilości gazu umieszczonego w kablu na jednostkę długości, a także od szybkości propagacji gazu. pojawienie się dziury, wydostającego się przez nią strumienia gazu chroni kabel przed ... | |||

| 4650. | Montaż budynku mieszkalnego | 7,3 KB | |

| Montaż budynku mieszkalnego. Meta: poznaj cechy prac instalacyjnych budynku mieszkalnego; rozwijać vminnya i novichki pіd hour praktії ї rabota; vikhovuvat dokładność tej miłości do praktyki. Zasady wykonywania prac elektroinstalacyjnych w domowych instalacjach elektrycznych W przypadku wykonywania prac elektroinstalacyjnych w Persh Cherga, należy być świadomym specyfiki przyszłych zastosowań oraz ich rozpoznawanych warunków temperaturowych i chłodzących. Metody montażu instalacji elektrycznych mieszkań. | |||

| 2138. | ZAKOŃCZENIE KABLI I ICH INSTALACJA | 80,14 KB | |

| Z reguły do każdego paska dołączone jest 100 par kabla. składają się z metalowej obudowy ze stożkową podstawą, w środku której znajduje się otwór z rurką do wprowadzania kabli. Wykonane są z porcelany lub tworzywa sztucznego, a na przedniej stronie mają dwa rzędy zacisków śrubowych, z których przez korpus cokołu przechodzą piny i pióra w celu wylutowania kabla. Powłoka kabla jest uszczelniona w osłonie skrzynki. | |||

| 18806. | BUDOVA TA INSTALACJA LINII KABLOWYCH | 23,8 KB | |

| Ślady linii kablowych są usuwane przy użyciu najmniejszych długości kabli, aby chronić je przed uszkodzeniami mechanicznymi, korozją i wibracjami, dzięki czemu rozpiętość kabli jest wyjątkowa, gdy jeden kabel drugi uznawany jest za rurociągi. Izolacja kabli do 1000 V humusowa i powyżej 1000 V z papieru perforowanego i różnych tworzyw sztucznych, polietylenu, polichlorku winylu i in. Kable zasilające są wyprowadzone o przekroju od 25 do 300 mm2. Żyły kablowe mogą być okrągłe lub sektorowe. Kable nazywane są sporadycznie rozpoznawanymi... | |||

KULOWANIE PRZEWODÓW KABLOWYCH I PRZYWRÓCENIE ICH IZOLACJI

11.43. Rdzenie miedziane kabli lokalnych sieci komunikacyjnych należy splatać w jeden z następujących sposobów:

· skręcanie ręczne z izolacją każdej żyły przez pojedynczą tuleję lub pary żył przez wspólną tuleję;

połączenie mechaniczne za pomocą:

Złączki ściśliwe grupy 10-parowe SMZH-10;

25-parowe złącza modułowe MS 2 seria 4000 D ;

Złącza jednożyłowe typu UY 2 "Scotchlok".

Dozwolone jest stosowanie indywidualnych i grupowych złączy innych typów, a także urządzeń do zmechanizowanego skręcania rdzeni, które posiadają certyfikat zgodności Ministerstwa Komunikacji Rosji.

11.44. Do ręcznego skręcania żył stosuje się tulejki papierowe na kablach typu T, na kablach typu TP stosuje się koszulki polietylenowe. Wymiary rękawów podane są w tabeli. 11.3.

Tabela 11.3

Wymiary (mm) koszulek izolacyjnych stosowanych do izolowania rdzeni miejskich kabli telefonicznych

|

Średnica rdzenia kabla |

Indywidualne rękawy |

Ogólne rękawy |

||||||||||

|

Papier |

Polietylen |

Papier |

Polietylen |

|||||||||

|

długość |

średnica |

długość |

średnica |

długość |

średnica |

długość |

średnica |

|||||

|

zewnętrzny |

wnętrze |

zewnętrzny |

wnętrze |

zewnętrzny |

wnętrze |

zewnętrzny |

wnętrze |

|||||

|

0,32 i 0,4 |

||||||||||||

|

0,64 i 0,7 |

||||||||||||

11.45. Proces łączenia rdzeni poprzez ręczne skręcanie pokazano na ryc. 11.10.

Ryż. 11.10. Proces łączenia rdzeni poprzez ręczne skręcanie:

a) z izolacją pojedynczymi rękawami; b) z izolacją przez wspólny rękaw

Tulejki są zakładane na przewody przed połączeniem. W procesie łączenia żyły o tej samej nazwie krzyżują się i skręcają dwa zwoje razem z izolacją. Zaczynając od miejsca skręcenia żył w izolacji w odległości 30 - 40 mm, izolację z żył usuwa się za pomocą bocznych obcinaków. Odsłonięte odcinki żył są składane razem, ściskane palcami jednej ręki i skręcane 8-10 okrężnymi ruchami drugiej ręki na długości 15-25 mm, w zależności od średnicy żył kabla. Nadmiar końców żył zostaje odcięty. Długość ciętego skrętu nie powinna być mniejsza niż rozmiar wskazany w tabeli. 11.4.

Tabela 11.4

Zależność długości skrętu od średnicy żył kabla

|

Średnica rdzenia kabla, mm |

Długość splotu, mm |

|

0,32 |

|

|

0,64 |

|

W miejscu cięcia skrętu końce rdzeni muszą być mocno do siebie dociśnięte. Skręt odgina się od tulei lub odwrotnie, według uznania stolarza montującego złączkę. Drugi rdzeń pary jest łączony w ten sam sposób.

11.46. Podczas splatania żył i podczas eksploatacji kabli należy wykluczyć awarię, tj. "rozproszenie" połączonych par i czwórek.

Aby to zrobić, każdą parę lub czwórkę należy zapiąć opatrunkiem z nici (ostrych lub nylonowych) lub pierścieniami grupowymi wykonanymi z tego samego materiału co rękawy. Położenie skręceń w tulejach, miejsca montażu pierścieni grupowych pokazano na ryc. 11.11. W przypadku stosowania wspólnej tulei nie są wymagane pierścienie grupowe ani dzianie z nitkami.

Ryż. 11.11. Metody izolowania skrętów rdzeni:

a) pojedyncze rękawy; b) wspólne sparowane rękawy; c) wspólne poczwórne tuleje ze zmechanizowanym skręcaniem

Gdy urządzenia końcowe (puszki połączeniowe, puszki i puszki kablowe) są połączone równolegle, żyły trzech kabli są łączone ze sobą. Rdzenie splata się ręcznie skręcając, który jest izolowany indywidualną tuleją.

11.47. Przed spawaniem każdej kolejnej pary lub grupy rdzeni spawarka musi określić ich położenie na spawie. Pasma znajdujące się najbliżej krawędzi oplotu muszą być oddalone od niej o co najmniej 40 mm. Skręty rdzeni poszczególnych par (czwórek) lub grup takich skrętów są równomiernie rozłożone na całej długości złącza, wypierając każdą kolejną grupę o połowę tulei poprzedniej grupy. Dopuszcza się układanie skrętów rdzeni w szachownicę (ryc. 11.12).

Ryż. 11.12. Ułożenie splotów rdzeni wzdłuż długości złącza:

a) z przesunięciem o połowę długości rękawa; b) szachownica

11.48. Przy łączeniu dwóch kabli z żyłami przewodzącymi prąd o różnych średnicach należy lutować skręcone żyły, jeżeli różnica średnic jest równa lub większa niż 0,3 mm. Stosunki średnic podano w tabeli. 11.5.

Tabela 11.5

Stosunek średnic rdzeni miedzianych łączonych kabli, przy których skręcenia podlegają lutowaniu

|

Średnice żył kabla, mm |

|

|

Strona „A” („B”) |

Strona „B” („A”) |

|

0,32; 0,4 |

0,7; 0,8; 0,9 |

|

0,8; 0,9 |

|

|

0,64 |

1,0; 1,2 |

|

0,7; 0,8 |

0,8; 0,9; 1,0; 1,2 |

|

0,9; 1,0 |

0,9; 1,0; 1,2 |

11.49. Skrętki lutowane są lutowiem POSSU-40 przy użyciu roztworu kalafonii w alkoholu jako topnika (trzy części wagowe kalafonii na siedem części alkoholu). Lutowanie skrętów odbywa się w lutownicy szklanej, nagrzewanej płomieniem palnika gazowego lub palnika lutowniczego. Przed lutowaniem końce skrętów smaruje się miękką szczoteczką na długości 8–10 mm roztworem kalafonii w alkoholu. Końce skrętów są zanurzone w stopionym lutowiu na 2 - 3 cm Długość lutowanego odcinka skrętu powinna wynosić 5 - 8 mm. Lutowanie odbywa się w grupach po 6-8 par w miarę ich łączenia.

11.50. Metoda łączenia żył za pomocą złączek wieloparowych, w których jednorazowo łączy się 10 lub 25 par bez uprzedniego usuwania izolacji i stosowania tulejek izolacyjnych, zapewnia wysoką jakość montażu i zwiększoną wydajność pracy w porównaniu do skręcania ręcznego.

11.51. Złączki SMZH-10 produkcji krajowej służą do łączenia żył miejskich kabli telefonicznych z izolacją polietylenową i papierową.

Złącze SMZh-10 (ryc. 11.13) składa się z dwóch połówek: dolnej (2), która zawiera wszystkie metalowe elementy stykowe, oraz górnej (3), która ma rowki i występy służące do dociskania dolnej połowy wplecione rdzenie w szczeliny elementów stykowych (1) i ich mocowania.

Ryż. 11.13. Złącze CSF-10:

1 - żyły splatane, 2 - podstawa złącza, 3 - osłona złącza

11.52. Dostępne są dwa rodzaje złącz SMZh-10:

do zaplatania rdzeni o średnicy 0,32 i 0,4 mm przy szerokości szczeliny 0,26 - 0,29 mm;

· do spawania przewodów o średnicy 0,5 i 0,7 mm przy szerokości szczeliny 0,39 - 0,43 mm.

Podczas zaplatania inna średnica, na przykład podczas instalowania łączników rozgałęźników stacji, łączniki są wybierane dla mniejszej średnicy rdzenia.

Kolor korpusu złącza determinuje jego przeznaczenie. Złącza biały kolor przeznaczony do rdzeni o średnicy 0,32 i 0,4 mm; dowolny inny kolor (oprócz czarnego) - dla rdzeni o średnicy 0,5 i 0,7 mm.

Złącza dostarczane są w plastikowych torebkach po 100 szt. W opakowaniu znajduje się formularz producenta z danymi technicznymi złączy oraz świadectwo odbioru z QCD.

11.53. Zaciskanie złączy i jednoczesne odcinanie nadmiarów rdzeni odbywa się za pomocą ręcznej prasy PSMZH-200 (rys. 11.14) zgodnie z następującą sekwencją technologiczną.

Podstawa złącza umieszczana jest w odpowiednim gnieździe prasy. Splecione końce rdzeni wprowadzane są do gniazda złącza i montowane nad szczelinami płytki stykowej. Rdzenie mocowane są na kołkach grzebienia rozdzielającego, końce rdzeni są zaciśnięte w spiralnej sprężynie. Następnie podstawa łącznika jest przykryta pokrywką. Pokrywka jest dociskana przez składany pręt urządzenia prasującego. Obracając uchwyt prasy, części złącza są ściskane i bezpiecznie mocowane w tej pozycji. W takim przypadku płytki stykowe stykają się z przewodami, ściskają je, przecinają izolację i wnikają w korpus przewodów. Dzięki temu zapewniony jest niezawodny kontakt elektryczny między spawanymi rdzeniami. Zaciśnięty łącznik jest wyjmowany z prasy, a następny łącznik jest montowany w ten sam sposób.

Ryż. 11.14. Wyposażenie prasy ręcznej PSSMZH-200:

1 - korpus, 2 - wspornik, 3 - drążek, 4 - przegroda, 5 - popychacz, 6 - nóż, 7 - rękojeść, 8 - sprężyna mocująca przewody

Złącza SMZH-10 w spawach są łączone w zwarte grupy. Liczba grup zależy od pojemności kabla i wymiarów złącza. Złącza w grupie muszą być ciasno ułożone jeden na drugim, złącza różnych grup nie mogą się stykać (rys. 11.15).

Ryż. 11.15. Rozmieszczenie grup złączy SMZh-10 w splocie

11.54. Oprócz złącz wieloparowych SMZH-10, które znalazły szerokie zastosowanie w instalacji kabli GTS, produkowane są moduły M S serii 4000D oraz złącza jednożyłowe UY 2 „Scotchlock”.

Moduły M S przeznaczone są do jednoczesnego łączenia 25 par żył kabla o przekroju 0,32 - 0,7 mm z izolacją z tworzywa sztucznego (polietylen, polichlorek winylu) i papierową bez jej demontażu. Konstrukcja tych złączy przewiduje możliwość odcięcia końcówek łączonych przewodów, dokonania niezbędnych pomiarów oraz prawidłowego zamontowania modułu w głowicach przyłączeniowych. Pokrywy i podstawy wszystkich złączy modułowych są zdejmowane.

11.55. Moduł składa się z trzech części: podstawy, korpusu i pokrywy (rys. 11.16). Każdy element modułu posiada ścięty narożnik do prawidłowego montażu w głowicach przyłączeniowych.

Ryż. 11.16. Konstrukcja modułu M S:

1 - podstawa, 2 - korpus, 3 - okładka, 4 - ścięty róg

Moduł M S 4000-D jest przeznaczony do połączeń bezpośrednich. Jej korpus posiada noże do odcinania końcówek żył. Pokrywka i Górna część koperty są pomalowane na kolor kości słoniowej, a dolna część koperty i podstawa są złote.

Moduł M S 4008-D jest przeznaczony do łączenia par równoległych podczas przełączania i naprawy kabli. Dolna część korpusu (zielona) nie ma noży, natomiast górna (kość słoniowa) ma noże. Podstawa modułu jest pomalowana zielony kolor, a wieczko jest z kości słoniowej.

11.56. Łączenie rdzeni w modułach odbywa się za pomocą specjalnego urządzenia - głowicy łączącej (rys. 11.17, a), która służy jako element pomocniczy do umieszczenia modułu i ułatwienia manipulacji rdzeniami podczas ich łączenia. Zaciskanie modułu podczas procesu łączenia odbywa się za pomocą instalacji hydraulicznej (rys. 11.17, b), składającej się z ręcznej pompy hydraulicznej, węża oraz opaski zaciskowej. Proces prasowania zostaje zatrzymany przy ciśnieniu 20 kN.

Podczas instalowania kabli do mocowania połączonych końców kabla (ryc. 11.17, c) stosuje się urządzenie mocujące (rys. 11.17, c), składające się z pręta montażowego (odcinka rury) o długości 76 cm z dwoma ruchomymi zaciskami ze wspornikami i paskami, zaciskiem poprzecznym, zacisk do mocowania głowic łączących. Na jednej podstawie można zamontować jedną lub dwie głowice łączące, mocowane czterema śrubami (rys. 11.17, d).

Ryż. 11.17. Urządzenia montażowe:

a) głowica przyłączeniowa:

1 - końcówka zaciskana, 2 - prowadnice przewodów, 3 - separator par, 4 - sprężyna, 5 - listwa przyłączeniowa, 6 - podstawa

b) instalacja hydrauliczna; c) drążek montażowy; d) łączenie głowic na podstawie

11.57. Procedura mocowania urządzenia montażowego na końcach łączonych kabli, mocowania zacisku krzyżowego, montażu podstaw z głowicami łączącymi, zaplatania żył o różnej izolacji, zaciskania modułów, wiązek spawów w wiązki została szczegółowo opisana w „Instrukcji do stosowania złącz modułowych serii 4000 marki M S firmy 3M".

11.58. Aby zapewnić wysoką jakość spawów podczas instalowania kabli o małej przepustowości, zaleca się stosowanie złączy jednożyłowych, np. typu UY 2 „Scotchlock” (rys. 11.18). Złączka UY 2 przeznaczona jest do łączenia żył miedzianych o średnicy 0,4 - 0,9 mm z izolacją papierową i polietylenową bez ich wstępnego zdejmowania, przy czym maksymalna średnica żyły w izolacji nie powinna przekraczać 2,08 mm. Korpus złącza wypełniony jest masą hydrofobową, która zapobiega przedostawaniu się wilgoci do złącza przewodów.

Ryż. 11.18. Złącze UY 2:

1 - osłona, 2 - styk, 3 - obudowa

Złącze umożliwia podłączenie przewodów o różnych średnicach żył i rodzajach izolacji. Zalecane są do instalacji kabli o małej przepustowości (do 100 ´2) oraz do łączenia zapasowych rdzeni w kablach o dużej przepustowości. Montaż kabli za pomocą złącza jednożyłowego odbywa się za pomocą szczypiec zaciskowych (E-9 Y), gryzienia i zaciskania przewodów.

11.59. Splatanie żył kabli z izolacją polietylenową odbywa się w następującej kolejności: pary (cztery) są wybierane z wybranych wiązek kabli do połączenia, odpowiadających sobie kolorem i skręcanych w trzech zwojach w odległości 40 mm od krawędzi pochwy. Następnie ze skręconych par (czwórki) wybiera się rdzenie o tej samej nazwie (A1 i A2) i po złożeniu są przycinane, zagryzane za pomocą kleszczyków w odległości 40 mm od miejsca skręcanie (ryc. 11.19, a). Po obróceniu złącza przezroczystym bokiem do siebie wkłada się w niego przygotowane przewody, aż zatrzyma się w tylnej ściance obudowy złącza. Łącznik jest zaciskany na rdzeniach przez przednią część roboczą kleszczy zaciskowych. Następnie ze splecionej pary (cztery) wybiera się dwa drugie rdzenie o tej samej nazwie (B1 i B2) i po ich złożeniu są cięte w odległości 45 mm od miejsca skręcenia. Rdzenie są wkładane do złącza i zaciskane (ryc. 11.19, b). W kablu z rdzeniem czterożyłowym w podobny sposób przygotowuje się trzeci i czwarty rdzeń, odcinając je odpowiednio w odległości 50 i 55 mm od punktu skręcania.

Miejsca skręceń kolejnych par (czwórek) rozmieszczone są co 30 mm na całej pozostałej długości Obszar roboczy(ryc. 11.19, c). Pozostałe pary (czwórki) są montowane w miejscach skręcania par (czwórek) pierwszego rzędu. Po zamontowaniu pierwszej wiązki żył, połącz jej żyłę w trzech miejscach w regularnych odstępach, montuj pozostałe wiązki żył kabla.

Połączone wiązki są wiązane taśmą zabezpieczającą w trzech miejscach w regularnych odstępach. Grupy zmontowanych łączników utworzone po połączeniu są równomiernie rozłożone na obwodzie spawu w wentylatorze zaczynając od pierwszego i ułożone tak, aby złącza leżały w jednej warstwie, a średnica spawu była taka sama na całej jego długości.

Ryż. 11.19. Łączenie rdzeni ze złączami jednożyłowymi

11.60. Cechą łączenia żył kabli z izolacją papierową jest to, że każda para żył jest umieszczona na pierścieniu grupowym (jeśli nie jest stosowane dzianie). Pary o tej samej nazwie są wciągane do obszaru roboczego i wyginane pod kątem prostym w odległości 40 mm od jednego z nacięć skorupy. W takim przypadku nie można dopuścić do naruszenia izolacji rdzeni na zakręcie, należy je zgiąć płynnie, trzymając za zakrętem kciukiem i palcem wskazującym.

11.61. W zależności od średnicy, rodzaju i przepustowości instalowanego kabla można zalecić dobór polietylenu i tulejek ołowianych zgodnie z tabelą. 11.6.

Tabela 11.6

Dobór złączy MPS i MSS oraz wymiary zakończeń kabli CCI i TG

|

Zamontowany kabel marki |

Długość odcinka uwolnionego z powłoki, mm |

11.9.1 Żyły miedziane kabli typu TP (średnice od 0,32 do 0,70 mm) w nowej konstrukcji należy splatać za pomocą łączników mechanicznych:

a) na kablach o przepustowości do 100x2 z bezpośrednim spawaniem zaleca się stosowanie pojedynczych złączy typu UY-2 (ЗМ) i Tel-Splice dla dwóch rdzeni (tyco / Electronics / Raychem);

b) na kablach do 100x2 w połączeniu równoległym, przy łączeniu trzech przewodów jednocześnie, zaleca się stosowanie indywidualnych złączy UR-2 (ЗМ) i Tel-Splice na trzy przewody (tyco/Electronics/Raychem);

c) na kablach o pojemności od 200x2 do 1200x2 do bezpośredniego splatania zaleca się stosowanie:

Domowe złącza wielordzeniowe SMZh-10; złącza wielodrutowe firmy ZM: MS2 4000-D (25 par) i MS2 9700-10 (10 par);

Tyco/Electronics/Raychem złącza linkowe: AMP STACK direct splice 25 par i 10 par;

d) na kablach o pojemności od 200x2 do 1200x2 do spawania równoległego zaleca się stosowanie:

Złącza linkowe firmy ZM: MS2 4008-D (25 par) i MS2 9708-10 (10 par);

Złącza plecione Tyco/Electronics/Raychem: AMP STACK dla rozgałęzień 25-parowych i 10-parowych.

Przy spawaniu żył o średnicach od 0,4 do 0,7 mm należy stosować złącza producentów zagranicznych.

Przy spawaniu żył o średnicy 0,32 mm należy stosować domowe złączki SMZH-10.

Dopuszcza się stosowanie złączy indywidualnych i grupowych innych typów.

Ręczne skręcanie kabli TPPep, TPPepB, TG i TB przy nowej budowie dozwolone jest tylko za zgodą służb eksploatacji sieci. Ręczne skręcanie rdzeni izolowane jest tulejami polietylenowymi: indywidualnymi i wydłużonymi.

11.9.2 Przewody miedziane kabli typu TP z wypełnieniem hydrofobowym należy łączyć tylko ze złączami mechanicznymi. Ręczne skręcanie podczas splatania jest niedozwolone. Cechy instalacji kabli typu TP z wypełnieniem hydrofobowym podano w 11.19.

11.9.3 Żyły miedziane kabli typu T splata się ręcznie z izolacją skrętów z tulejkami papierowymi: pojedynczymi i wydłużonymi. Dopuszcza się łączenie żył kabli typu T z izolacją papierowo-porowatą ze złączami wielożyłowymi dowolnego typu.

11.9.4 Przy splataniu żył przez ręczne skręcanie i podczas pracy tak połączonych kabli należy wykluczyć rozbicie par, czyli rozproszenie połączonych par i czworokątów. W tym celu każdą parę lub czwórkę należy przymocować bandażem z ostrych gwintów (stosowany na kablach typu T) lub pierścieniami z grupy polietylenowej (stosowany na kablach typu TP).

W przypadku stosowania wspólnej tulei przedłużonej nie są wymagane pierścienie grupowe ani dzianie nici.

11.9.5 Przy splataniu równoległym trzech żył kabli typu T przez skręcanie ręczne, tulejki papierowe dobiera się z uwzględnieniem średnicy skręceń.

11.9.6 Przed spawem każdej zwykłej pary lub czworokąta, spawacz musi określić ich miejsce w spawie. Pasma znajdujące się najbliżej pasków pochwy muszą znajdować się w odległości co najmniej 40 mm od miejsca kichania. Skręty rdzeni poszczególnych par (czwórek) lub grup takich skrętów są równomiernie rozłożone na całej długości złącza, wypierając każdą kolejną grupę o połowę tulei poprzedniej grupy. Dozwolone jest umieszczanie skrętów we wzór szachownicy.

11.9.7 Przy skręcaniu ręcznym splotów o różnych dwuścianach na kablach typu T, sploty splotek muszą być lutowane, jeżeli różnica średnic jest równa lub większa niż 0,3 mm.