Obliczanie składu mieszanki asfaltobetonowej. Metody obliczania składu mieszanki asfaltobetonowej Skład ziarnowy mieszanki asfaltobetonowej

W dużej mierze zależy to od właściwości składników mieszanki i ich proporcji.

Istnieje kilka rodzajów betonu asfaltowego, których skład znacznie się różni. W niektórych przypadkach skład i jakość oryginalnych składników wiąże się z metodą produkcji.

- Tak więc dla 1-3 stref klimatycznych gęste i gęste AB wykonane są z kruszywa, którego klasa mrozoodporności to F50. Porowaty i bardzo porowaty - od kamienia klasy F 15 i F25.

- Dla stref 4 i 5 na bazie tłucznia kamiennego klasy F 50 . wytwarzany jest tylko gorący asfalt o dużej gęstości

O roli piasku w składzie betonu asfaltowego porozmawiamy poniżej.

Piasek

Jest dodawany do wszystkich rodzajów AB, ale w niektórych - piaszczysto-asfaltowym betonie pełni rolę jedynego składnika mineralnego. stosowane są zarówno w sposób naturalny – z kamieniołomów, jak i uzyskany poprzez przesiewanie podczas kruszenia. Wymagania materiałowe są podyktowane GOST 8736.

- Tak więc dla gęstego i gęstego piasku odpowiedni jest o klasie wytrzymałości 800 i 1000. W przypadku porowatych spada do 400.

- Regulowana jest również liczba cząstek gliny - o średnicy poniżej 0,16 mm: dla gęstych - 0,5%. Dla porowatych - 1%.

- zwiększa zdolność AB do pęcznienia i zmniejsza mrozoodporność, dlatego czynnik ten jest szczególnie monitorowany.

proszek mineralny

Ta część tworzy spoiwo wraz z bitumem. Ponadto proszek wypełnia pory pomiędzy dużymi drobinkami kamienia, co zmniejsza tarcie wewnętrzne. Rozmiary ziaren są bardzo małe - 0,074 mm. Pobierz je z systemu odpylaczy.

Ta część tworzy spoiwo wraz z bitumem. Ponadto proszek wypełnia pory pomiędzy dużymi drobinkami kamienia, co zmniejsza tarcie wewnętrzne. Rozmiary ziaren są bardzo małe - 0,074 mm. Pobierz je z systemu odpylaczy.

W rzeczywistości proszek mineralny jest wytwarzany z odpadów zakładów cementowych i hutniczych - jest to cementowy pył lotny, mieszanki popiołu i żużla, odpady z przetwarzania żużli hutniczych. Skład ziarna, ilość związków rozpuszczalnych w wodzie, wodoodporność itp. reguluje GOST 16557.

Dodatkowe elementy

Aby poprawić skład lub nadać określone właściwości, do początkowej mieszanki wprowadza się różne dodatki. Są podzielone na 2 główne grupy:

- komponenty zaprojektowane i wyprodukowane specjalnie w celu poprawy właściwości - plastyfikatory, stabilizatory, środki przeciwstarzeniowe itp.;

- odpady lub surowce wtórne - siarka, granulat gumowy i tak dalej. Koszt takich dodatków jest oczywiście znacznie niższy.

Poniżej omówiono dobór i projektowanie składu asfaltobetonów drogowych i lotniskowych.

Poniższy film opowie o pobieraniu próbek w celu oceny składu i jakości betonu asfaltowego:

Projekt

Skład nawierzchni asfaltobetonowej dobierany jest w zależności od przeznaczenia: ulica w małym mieście, autostrada i Droga rowerowa wymagają innego asfaltu. Pozyskać najlepszy zasięg, ale nie przesadzaj z materiałami, zastosuj poniższe zasady selekcji.

Podstawowe zasady

- Skład ziarnowy składnika mineralnego tj. kamienia, piasku i proszku jest podstawą do zapewnienia gęstości i szorstkości powłoki. Najczęściej stosuje się zasadę ciągłej granulometrii, a tylko przy braku gruboziarnistego piasku - metodę przerywanej granulometrii. Skład ziarnowy - średnice cząstek i ich prawidłowy stosunek, muszą w pełni odpowiadać specyfikacjom.

Mieszanina dobierana jest w taki sposób, aby krzywa znajdowała się w obszarze pomiędzy wartościami granicznymi i nie uwzględniała pęknięć: to ostatnie oznacza nadmiar lub niedobór jakiejś frakcji.

- Różne rodzaje asfaltu mogą tworzyć szkieletową i bezramową strukturę komponentu mineralnego. W pierwszym przypadku wystarczy pokruszony kamień, aby kamienie zetknęły się ze sobą i we ukończony produkt utworzyły dobrze zdefiniowaną strukturę betonu asfaltowego. W drugim przypadku kamienie i ziarna gruboziarnistego piasku nie dotykają się. Nieco warunkową granicą między obiema strukturami jest zawartość tłucznia w granicach 40–45%. Przy wyborze należy wziąć pod uwagę ten niuans.

- Tłuczeń prostopadłościenny lub czworościenny gwarantuje maksymalną wytrzymałość. Ten kamień jest najtrwalszy.

- Chropowatość powierzchni zgłasza 50-60% tłucznia z trudnych do wypolerowania skał lub piasku z nich. Taki kamień zachowuje chropowatość naturalnego rozszczepienia, co jest ważne dla zapewnienia odporności asfaltu na ścinanie.

- Ogólnie rzecz biorąc, asfalt kruszony jest bardziej odporny na ścinanie niż asfalt z kamieniołomów ze względu na gładką powierzchnię tego ostatniego. Z tych samych powodów trwałość i odporność materiału na bazie żwiru, zwłaszcza morskiego, jest mniejsza.

- Nadmierne rozdrobnienie proszku mineralnego prowadzi do wzrostu porowatości, a co za tym idzie do zużycia bitumu. A ta nieruchomość ma najwięcej odpadów przemysłowych. Aby zmniejszyć parametr, aktywowany jest proszek mineralny - traktowany środkami powierzchniowo czynnymi i bitumem. Modyfikacja ta nie tylko zmniejsza zawartość bitumu, ale także zwiększa odporność na wodę i mróz.

- Przy wyborze asfaltu należy kierować się nie tylko jego lepkością bezwzględną – im wyższa, tym wyższa gęstość asfaltu, ale także warunkami atmosferycznymi. Tak więc w suchych regionach wybiera się kompozycję, która zapewnia jak najmniejszą porowatość. Natomiast w zimnych mieszankach objętość bitumu jest zmniejszona o 10–15% w celu zmniejszenia poziomu zbrylania.

Wybór składu

Proces selekcji na ogólny widok to samo:

Proces selekcji na ogólny widok to samo:

- ocena właściwości składników mineralnych i bitumu. To znaczy nie tylko wskaźniki bezwzględne, ale ich znaczenie dla ostatecznego celu;

- obliczyć taki stosunek kamienia, piasku i proszku, aby ta część asfaltu uzyskała maksymalną możliwą gęstość;

- na koniec obliczana jest ilość bitumu: wystarczająca, aby na podstawie wybranych materiałów zapewnić pożądane właściwości techniczne gotowego produktu.

Najpierw przeprowadzane są obliczenia teoretyczne, a następnie badania laboratoryjne. Przede wszystkim sprawdzana jest porowatość resztkowa, a następnie zgodność wszystkich pozostałych cech z oczekiwanymi. Obliczenia i testy są przeprowadzane aż do uzyskania mieszanki, która w pełni spełnia te zadania.

Jak każdy złożony materiał budowlany, AB nie ma jednoznacznych właściwości - gęstości, środek ciężkości, siła i tak dalej. Jego parametry określają skład i sposób przygotowania.

Poniższy film informacyjny opowie o tym, jak projektowana jest kompozycja betonu asfaltowego w USA:

W Rosji wybór kompozycji mineralnej części asfaltu stał się najbardziej rozpowszechniony. mieszanki betonowe zgodnie z krzywymi granicznymi składu ziarnowego. Mieszanka tłucznia, piasku i mączki mineralnej dobierana jest w taki sposób, aby krzywa składu ziarnowego znajdowała się w strefie ograniczonej krzywymi granicznymi i była możliwie gładka. Skład ułamkowy mieszanka mineralna obliczany jest w zależności od zawartości wybranych składników i ich składu ziarnowego według następującej zależności:

j - numer komponentu;

n to liczba składników w mieszaninie;

Przy doborze składu ziarnowego mieszanki asfaltobetonowej, zwłaszcza przy zastosowaniu piasku z przesiewaczy kruszących należy uwzględnić zawarte w materiale mineralnym ziarna mniejsze niż 0,071 mm, które po nagrzaniu w bębnie suszącym są wydmuchiwane i zdeponowane w systemie odpylania.

Te drobne cząstki można usunąć z mieszaniny lub dozować do mieszalnia wraz z proszkiem mineralnym. Procedurę stosowania wychwytywania pyłu określają przepisy technologiczne przygotowania mieszanek asfaltobetonowych z uwzględnieniem jakości materiału i charakterystyki wytwórni mas bitumicznych.

Ponadto, zgodnie z GOST 12801-98, określa się średnią i rzeczywistą gęstość betonu asfaltowego i części mineralnej, a porowatość resztkową i porowatość części mineralnej oblicza się na podstawie ich wartości. Jeśli porowatość resztkowa nie odpowiada wartości znormalizowanej, oblicz nową zawartość bitumu B (% wag.) zgodnie z następującą zależnością:

Po obliczonej ilości bitumu mieszanina jest ponownie przygotowywana, formuje się z niej próbki i ponownie określa się resztkową porowatość betonu asfaltowego. Jeśli odpowiada to wymaganemu, za podstawę przyjmuje się obliczoną ilość bitumu. W przeciwnym razie powtarza się procedurę doboru zawartości bitumu w oparciu o aproksymację znormalizowanej objętości porów w zagęszczonym betonie asfaltowym.

Serię próbek tworzy się z mieszanki betonu asfaltowego o określonej zawartości bitumu przy użyciu standardowej metody zagęszczania i określa się pełen zakres wskaźników właściwości fizycznych i mechanicznych przewidzianych przez GOST 9128-97. Jeżeli beton asfaltowy nie spełnia wymagań normy dla niektórych wskaźników, zmienia się skład mieszanki.

Przy niedostatecznej wartości współczynnika tarcia wewnętrznego należy zwiększyć zawartość dużych frakcji tłucznia kamiennego lub pokruszonych ziaren w części piaszczystej mieszanki.

Przy niskiej przyczepności na ścinanie i wytrzymałości na ściskanie w temperaturze 50°C należy zwiększyć zawartość proszku mineralnego (w dopuszczalnych granicach) lub zastosować bardziej lepki bitum. Przy wysokich wartościach wytrzymałości w temperaturze 0°C zaleca się zmniejszenie zawartości proszku mineralnego, zmniejszenie lepkości asfaltu, stosowanie spoiwa polimerowo-bitumicznego lub stosowanie dodatków plastyfikujących.

Przy niewystarczającej wodoodporności betonu asfaltowego wskazane jest zwiększenie zawartości proszku mineralnego lub bitumu, ale w granicach zapewniających wymagane wartości porowatości resztkowej i porowatości części mineralnej. W celu zwiększenia wodoodporności skuteczne jest stosowanie substancji powierzchniowo czynnych (surfaktantów), aktywatorów i aktywowanych proszków mineralnych. Dobór składu mieszanki asfaltobetonu uważa się za kompletny, jeżeli wszystkie wskaźniki właściwości fizycznych i mechanicznych uzyskane podczas badania próbek asfaltobetonu spełniają wymagania normy. Jednak w ramach wymagań normowych dla betonu asfaltowego zaleca się optymalizację składu mieszanki w kierunku poprawy właściwości użytkowych i trwałości układanej warstwy konstrukcyjnej nawierzchni.

Optymalizacja składu mieszanki przeznaczonej do budowy wierzchnich warstw nawierzchni drogowych do niedawna wiązała się ze wzrostem gęstości betonu asfaltowego. W związku z tym w budownictwie drogowym powstały trzy metody stosowane przy doborze składów ziarnowych mieszanek gęstych. Zostały pierwotnie nazwane jako:

- - eksperymentalna (niemiecka) metoda doboru gęstych mieszanin, polegająca na stopniowym wypełnianiu jednego materiału drugim;

- - metoda krzywych, polegająca na doborze składu ziarnowego, zbliżona do wcześniej ustalonych matematycznie „idealnych” krzywych gęstych mieszanek;

- - amerykańska metoda mieszanin standardowych, oparta na sprawdzonych kompozycjach mieszanin z określonych materiałów.

Metody te zostały zaproponowane około 100 lat temu i były dalej rozwijane.

Istotą eksperymentalnej metody doboru gęstych mieszanin jest stopniowe wypełnianie porów jednego materiału większymi ziarnami innym, mniejszym materiałem mineralnym. W praktyce dobór mieszanki odbywa się w następującej kolejności.

Do 100 części wagowych pierwszego materiału, 10, 20, 30 itd., dodaje się kolejno części wagowe drugiego, po ich wymieszaniu i zagęszczeniu wyznacza się średnią gęstość i mieszankę z minimalną liczbą pustych przestrzeni w zagęszczonym wybrany stan.

Jeśli konieczne jest sporządzenie mieszanki trzech składników, do gęstej mieszanki dwóch materiałów w stopniowo rosnących porcjach dodaje się trzeci materiał i wybiera się również najbardziej gęstą mieszankę. Chociaż ten dobór gęstego rdzenia mineralnego jest pracochłonny i nie uwzględnia wpływu zawartości fazy ciekłej i właściwości bitumu na zagęszczalność mieszanki, to jednak nadal jest wykorzystywany w badaniach eksperymentalnych.

Ponadto eksperymentalna metoda doboru gęstych mieszanek została wykorzystana jako podstawa metod obliczeniowych do przygotowania gęstych mieszanek betonowych z materiałów sypkich o różnej wielkości i została dalej rozwinięta w metodach planowania eksperymentu. W metodologii projektowania zastosowano zasadę sekwencyjnego wypełniania pustych przestrzeni optymalne receptury asfaltobeton drogowy, który wykorzystuje tłuczeń, żwir i piasek o dowolnej granulometrii.

Według autorów pracy proponowana technika obliczeniowo-eksperymentalna pozwala optymalnie kontrolować strukturę, skład, właściwości i koszt betonu asfaltowego. W roli zmiennych parametrów strukturalnych i kontrolnych wykorzystywane są:

- - współczynniki separacji ziaren tłucznia, żwiru i piasku;

- - stężenie objętościowe proszku mineralnego w lepiszczu asfaltowym;

- - kryterium optymalności składu, wyrażone minimalnym całkowitym kosztem składników na jednostkę produkcji.

W oparciu o zasadę sukcesywnego wypełniania pustych przestrzeni w tłuczniach, piasku i mączce mineralnej obliczono przybliżony skład mieszanki do betonu asfaltowego o dużej gęstości na bazie ciekłego asfaltu.

Zawartość składników w mieszaninie obliczono na podstawie wyników zadanych wartości true i gęstość nasypowa materiały mineralne. Ostateczny skład został dopracowany eksperymentalnie poprzez łączne różnicowanie zawartości wszystkich składników mieszaniny metodą matematycznego planowania eksperymentu na simpleksie. Za optymalny uznano skład mieszanki, zapewniający minimalną porowatość rdzenia mineralnego betonu asfaltowego.

Druga metoda doboru składu ziarnowego betonu asfaltowego opiera się na doborze gęstych mieszanek mineralnych, których skład ziarnowy zbliża się do idealnych krzywych Fullera, Grafa, Hermana, Bolomeya, Talbota-Richarda, Kitta-Peffa i innych autorów. Krzywe te w większości przypadków są reprezentowane przez potęgowe zależności wymaganej zawartości ziaren w mieszance od ich rozdrobnienia. Na przykład krzywa rozkładu wielkości cząstek Fullera dla gęstej mieszaniny jest dana następującym równaniem:

D - największy rozmiar ziarna w mieszance, mm.

W celu znormalizowania składu ziarnowego mieszanki asfaltobetonu w nowoczesnej amerykańskiej metodzie projektowania Superpave przyjmuje się również krzywe granulometryczne o maksymalnej gęstości, odpowiadające prawu potęgowemu o wykładniku 0,45.

Ponadto, oprócz punktów kontrolnych ograniczających zakres zawartości ziaren, istnieje również wewnętrzna strefa restrykcji, która znajduje się wzdłuż krzywej granulometrycznej maksymalnej gęstości w przedziale pomiędzy ziarnami o wielkości 2,36 i 0,3 mm. Uważa się, że mieszaniny o rozkładzie wielkości cząstek przechodzących przez strefę graniczną mogą mieć problemy z zagęszczaniem i stabilnością na ścinanie, ponieważ są bardziej wrażliwe na zawartość bitumu i stają się plastyczne po przypadkowym przedawkowaniu spoiwa organicznego.

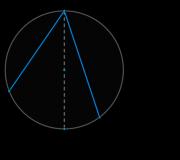

Należy zauważyć, że GOST 9128-76 przepisał również dla krzywych składu ziarnowego gęstych mieszanin strefę ograniczającą znajdującą się między krzywymi granicznymi granulometrii ciągłej i nieciągłej. Na ryc. 1 ta strefa jest zacieniona.

Ryż. jeden. - składy zbożowe części mineralnej drobnoziarnistej:

Jednak w 1986 roku, kiedy standard został ponownie wydany, ograniczenie to zostało zniesione jako nieistotne. Ponadto w pracach leningradzkiego oddziału Sojuzdornia (A.O. Sal) wykazano, że tzw. mieszanki „półnieciągłe” przechodzące przez strefę zacienioną są w niektórych przypadkach preferowane od ciągłych ze względu na mniejszą porowatość minerału. części z betonu asfaltowego oraz nieciągłych ze względu na większą odporność na rozwarstwienie.

Znane badania V.V. Okhotina, w którym wykazano, że najgęstszą mieszaninę można uzyskać pod warunkiem, że średnica cząstek tworzących materiał zmniejsza się w stosunku 1:16, a ich wagowe ilości - o 1:0,43. Jednakże, biorąc pod uwagę tendencję do segregacji mieszanin formułowanych z takim stosunkiem frakcji gruboziarnistych do drobnych, zaproponowano dodanie frakcji pośrednich. Jednocześnie masa frakcji o 16-krotnie mniejszej średnicy w ogóle się nie zmieni, jeśli puste przestrzenie zostaną wypełnione nie tylko tymi frakcjami, ale np. frakcjami o 4-krotnie mniejszej średnicy ziarna.

Jeżeli przy napełnianiu frakcjami o 16 razy mniejszej średnicy ich zawartość wagowa wynosiła 0,43, to przy napełnianiu frakcjami o średnicy ziarna 4 razy mniejszej ich zawartość powinna wynosić k = 0,67. Jeśli wprowadzimy jeszcze jedną frakcję pośrednią o średnicy zmniejszającej się 2 razy, to stosunek frakcji powinien wynosić k = 0,81. Zatem wagę ułamków, która będzie się zmniejszać przez cały czas o tę samą wielkość, można wyrazić matematycznie jako ciąg postępu geometrycznego:

Y1 to ilość pierwszej frakcji;

k - współczynnik spływu;

n to liczba frakcji w mieszaninie.

Z otrzymanego progresji wyprowadza się wartość ilościową pierwszej frakcji:

Tak więc współczynnik odpływu jest zwykle nazywany stosunkiem wagowym frakcji, których rozmiary cząstek są odniesione do 1:2, tj. jako stosunek najbliższych rozmiarów komórek w standardowy zestaw sito

Chociaż teoretycznie najgęstsze mieszanki są obliczane przy współczynniku spływu 0,81, to w praktyce mieszanki o nieciągłym składzie ziarnowym okazały się gęstsze.

Tłumaczy się to tym, że przedstawione obliczenia teoretyczne przygotowania gęstych mieszanin przez współczynnik spływu nie uwzględniają rozdzielenia dużych ziaren materiału przez mniejsze ziarna. W związku z tym P.V. Sacharow zauważył, że pozytywne wyniki pod względem zwiększenia gęstości mieszaniny uzyskuje się tylko przy stopniowym (przerywanym) doborze frakcji.

Jeśli stosunek rozmiarów mieszanych frakcji jest mniejszy niż 1:2 lub 1:3, to małe cząstki nie wypełniają szczeliny między dużymi ziarnami, ale je rozsuwają.

Krzywe składu ziarnowego części mineralnej asfaltobetonu o różnych współczynnikach spływu przedstawiono na rys. 2.

Ryż. 2. - Skład granulometryczny części mineralnej mieszanek mineralno-asfaltowych o różnych współczynnikach spływu:

Później doprecyzowano stosunek średnic cząstek sąsiednich frakcji, z wyłączeniem separacji dużych ziaren w wielofrakcyjnej mieszaninie mineralnej. Według P.I. Bozhenov, aby wykluczyć rozdzielanie dużych ziaren na małe, stosunek średnicy drobnej frakcji do średnicy grubej frakcji nie powinien być większy niż 0,225 (tj. 1:4,44). Biorąc pod uwagę składy mieszanek mineralnych badanych w praktyce, N.N. Iwanow zasugerował użycie krzywych rozkładu wielkości cząstek ze współczynnikiem odpływu w zakresie od 0,65 do 0,90 do wyboru mieszanin.

Składy granulometryczne gęstych mieszanek asfaltobetonu, zorientowane na urabialność, zostały znormalizowane w ZSRR w latach 1932-1967. Zgodnie z tymi normami mieszanki asfaltobetonowe zawierały ograniczoną ilość tłucznia (26-45%) oraz zwiększoną zawartość proszku mineralnego (8-23%). Doświadczenia ze stosowaniem takich mieszanek wykazały, że w nawierzchniach, zwłaszcza na drogach o dużym i dużym natężeniu ruchu, powstają fale, ścinanie i inne odkształcenia plastyczne. Jednocześnie chropowatość powierzchni powłok była również niewystarczająca, aby zapewnić wysoką przyczepność do kół samochodów, w oparciu o warunki bezpieczeństwa ruchu drogowego.

Zasadnicze zmiany wprowadzono do normy dla mieszanek asfaltobetonowych w 1967 r. GOST 9128-67 zawierał nowe kompozycje mieszanek do betonu asfaltowego ramowego o wysokiej zawartości tłucznia kamiennego (do 65%), które zaczęto uwzględniać w projektach drogowych z duże natężenie ruchu. W mieszankach asfaltowych zmniejszono również ilość proszku mineralnego i bitumu, co uzasadniono koniecznością przejścia z mieszanek plastikowych na sztywniejsze.

Składy części mineralnej wielu mieszanek tłucznianych obliczono za pomocą równania sześciennej paraboli, związanej z czterema kontrolnymi wielkościami ziaren: 20; 5; 1,25 i 0,071 mm.

W opracowaniu i wykonaniu betonu asfaltowego ramowego bardzo ważne podano w celu zwiększenia chropowatości powłok. Metody urządzeń nawierzchnia asfaltobetonowa o szorstkiej powierzchni znalazły odzwierciedlenie w zaleceniach opracowanych na początku lat 60. ubiegłego wieku i początkowo wdrożonych w obiektach Glavdorstroy Ministerstwa Transportu ZSRR. Zdaniem deweloperów stworzenie chropowatości powinno było być poprzedzone ukształtowaniem przestrzennej ramy z asfaltobetonu. W praktyce osiągnięto to poprzez zmniejszenie ilości proszku mineralnego w mieszance, zwiększenie zawartości dużych ziaren pokruszonych oraz całkowite zagęszczenie mieszanki, w której ziarno frakcji pokruszonego kamienia i piasku gruboziarnistego styka się ze sobą. Do produkcji betonu asfaltowego o konstrukcji ramowej i chropowatej powierzchni przewidziano zawartość 50-65% wagowo ziaren większych niż 5 (3) mm. w drobnoziarnistych mieszankach typu A i 33-55% ziaren większych niż 1,25 mm. w mieszanki piasku typ G o ograniczonej zawartości proszku mineralnego (4-8% w mieszankach drobnoziarnistych i 8-14% w mieszankach piaszczystych).

Zalecenia dotyczące zapewnienia odporności na ścinanie nawierzchni asfaltobetonowych w wyniku zastosowania asfaltobetonu ramowego poprzez zwiększenie tarcia wewnętrznego rdzenia mineralnego znajdują się również w publikacjach zagranicznych.

Na przykład firmy drogowe z Wielkiej Brytanii przy budowie nawierzchni asfaltobetonowych w krajach tropikalnych i subtropikalnych stosują specjalnie składy ziaren dobrane według równania paraboli sześciennej.

Stabilność powłok z takich mieszanek jest zapewniona głównie dzięki mechanicznemu blokowaniu cząstek kanciastych, którymi musi być albo mocny tłuczeń kamienny, albo pokruszony żwir. W takich mieszankach nie wolno używać żwiru niekruszonego.

Odporność powłok na odkształcenia ścinające można zwiększyć poprzez zwiększenie rozmiaru kruszywa. Amerykańska norma ASTM D 3515-96 przewidziana dla mieszanek mineralno-asfaltowych podzielonych na dziewięć klas w zależności od maksymalnej wielkości ziarna od 1,18 do 50 mm.

Im wyższy gatunek, tym większy kruszywo i mniejsza zawartość proszku mineralnego w mieszance. Krzywe składów ziarnowych, zbudowane na paraboli sześciennej, zapewniają sztywną ramę dużych ziaren podczas zagęszczania powłoki, co zapewnia główną odporność na obciążenia transportowe.

W większości przypadków mineralna część mieszanki mineralno-asfaltowej dobierana jest ze składników gruboziarnistych, średnio- i drobnoziarnistych. Jeżeli rzeczywista gęstość składowych materiałów mineralnych znacznie się od siebie różni, zaleca się, aby ich zawartość w mieszaninie obliczyć objętościowo.

Sprawdzone w praktyce składy ziarnowe części mineralnej mieszanek asfaltobetonowych są ujednolicone we wszystkich krajach rozwiniętych technicznie z uwzględnieniem zakresu ich zastosowania. Kompozycje te z reguły są ze sobą spójne.

Ogólnie uważa się, że najbardziej rozwiniętym elementem projektowania składu betonu asfaltowego jest dobór składu granulometrycznego części mineralnej albo według krzywych optymalnej gęstości, albo według zasady sukcesywnego wypełniania porów. Sytuację komplikuje wybór lepiszcza bitumicznego o wymaganej jakości i uzasadnienie jego optymalnej zawartości w mieszance. Do tej pory nie ma zgody co do wiarygodności metod obliczeniowych określania zawartości bitumu w mieszance asfaltowej.

Sugerują obecne eksperymentalne metody doboru zawartości lepiszcza różne metody wytwarzanie i badanie próbek betonu asfaltowego w laboratorium, a co najważniejsze nie pozwalają na wystarczająco wiarygodne prognozowanie trwałości i stanu eksploatacyjnego nawierzchni drogowych w zależności od warunków eksploatacji.

P.V. Sacharow zaproponował zaprojektowanie składu betonu asfaltowego zgodnie z wcześniej wybranym składem lepiszcza asfaltowego. Stosunek ilościowy bitumu i proszku mineralnego w lepiszczu asfaltowym dobierano doświadczalnie w zależności od wskaźnika odkształcenia plastycznego (metodą wodoodporności) oraz wytrzymałości na rozciąganie ośmiu próbek. Uwzględniono również stabilność termiczną lepiszcza asfaltowego porównując wskaźniki wytrzymałości w temperaturach 30, 15 i 0°C. Na podstawie danych doświadczalnych zalecono zachowanie stosunku wagowego bitumu do proszku mineralnego (B/MP) w zakresie od 0,5 do 0,2.

W efekcie kompozycje asfaltobetonów charakteryzowały się podwyższoną zawartością proszku mineralnego. W dalszych badaniach I.A. Rybiewa wykazano, że wymierne wartości B/MP mogą być równe 0,8, a nawet wyższe. W oparciu o prawo wytrzymałości konstrukcji optymalnych (zasada osiowania) zalecono metodę projektowania składu asfaltobetonowego dla danych warunków eksploatacyjnych. chodnik. Stwierdzono, że optymalną strukturę betonu asfaltowego uzyskuje się poprzez przekształcenie bitumu w stan filmu.

Jednocześnie wykazano, że optymalna zawartość bitumu w mieszance zależy nie tylko od stosunku ilościowego i jakościowego składników, ale także od czynników technologicznych i sposobów zagęszczania.

Dlatego naukowe uzasadnienie wymaganych wskaźników wydajności betonu asfaltowego oraz racjonalnych sposobów ich osiągnięcia pozostaje nadal głównym zadaniem związanym z podnoszeniem trwałości nawierzchni drogowych.

Istnieje kilka metod obliczeniowych do określania zawartości bitumu w mieszance asfaltobetonowej zarówno na podstawie grubości warstwy bitumu na powierzchni ziaren mineralnych, jak i liczby pustych przestrzeni w zagęszczonej mieszance mineralnej.

Pierwsze próby ich zastosowania w projektowaniu mieszanek mineralno-asfaltowych często kończyły się niepowodzeniem, co powodowało konieczność udoskonalenia metod obliczeniowych oznaczania zawartości bitumu w mieszance. N.N. Iwanow zaproponował uwzględnienie najlepszej zagęszczalności gorącej mieszanki asfaltobetonowej i pewnego marginesu rozszerzalności cieplnej bitumu, jeśli zawartość bitumu jest obliczana na podstawie porowatości zagęszczonej mieszanki mineralnej:

B - ilość bitumu,%;

Р - porowatość zagęszczonej mieszanki mineralnej, %;

c6 - gęstość rzeczywista asfaltu, g/cm. sześcian;

z - średnia gęstość zagęszczona sucha mieszanka, g/cm sześcian;

0,85 - współczynnik redukcji bitumu dzięki lepszemu zagęszczeniu mieszanki bitumem oraz współczynnik rozszerzalności bitumu, który przyjmuje się równy 0,0017.

Należy zauważyć, że obliczenia objętościowej zawartości składników w zagęszczonym betonie asfaltowym, w tym objętości porów powietrza lub porowatości resztkowej, wykonuje się dowolną metodą projektową w postaci normalizacji objętości fazowej. Jako przykład na ryc. 3 przedstawia skład objętościowy betonu asfaltowego typu A w postaci wykresu kołowego.

Ryż. 3. - Normalizacja objętości faz w betonie asfaltowym:

Zgodnie z tym wykresem zawartość bitumu (% objętości) jest równa różnicy między porowatością mineralnego szkieletu a porowatością resztkową zagęszczonego betonu asfaltowego. Tak więc M. Durie zalecił metodę obliczania zawartości bitumu w gorącej mieszance asfaltowej według modułu nasycenia. Moduł nasycenia asfaltobetonu spoiwem został ustalony na podstawie danych doświadczalnych i produkcyjnych i charakteryzuje procentową zawartość spoiwa w mieszance mineralnej o powierzchni właściwej 1m2/kg.

Metodologia ta jest stosowana do określenia minimalnej zawartości lepiszcza bitumicznego w zależności od składu ziarnowego części mineralnej w metodzie projektowania mieszanki mineralno-asfaltowej LCPC. opracowany przez Centralne Laboratorium Mostów i Dróg Francji. Zawartość wagową asfaltu według tej metody określa wzór:

k jest modułem nasycenia betonu asfaltowego spoiwem.

- S - częściowa pozostałość na sicie z otworami o wielkości 0,315 mm, %;

- s - częściowa pozostałość na sicie z otworami o wielkości 0,08 mm, %;

Metoda obliczania zawartości bitumu przez grubość warstwy bitumicznej została znacznie ulepszona przez I.V. Korolow. Na podstawie danych doświadczalnych zróżnicował powierzchnię właściwą ziaren standardowych frakcji w zależności od rodzaju skały. Wpływ rodzaju materiału kamiennego, wielkości ziarna i lepkości asfaltu na optymalna grubość folia bitumiczna w mieszance asfaltowej.

Kolejnym krokiem jest zróżnicowana ocena pojemności bitumicznej cząstek mineralnych mniejszych niż 0,071 mm. W wyniku statystycznego przewidywania składów ziarnowych proszku mineralnego oraz zawartości bitumu frakcji o wielkości od 1 do 71 mikronów w MADI (GTU) opracowano technikę pozwalającą na uzyskanie danych obliczonych zadowalająco pokrywających się z danymi doświadczalnymi. zawartość bitumu w mieszance asfaltobetonowej.

Inne podejście do wyznaczania zawartości bitumu w betonie asfaltowym opiera się na zależności między porowatością szkieletu mineralnego a składem ziarnowym części mineralnej. Na podstawie badań eksperymentalnych mieszanin cząstek o różnych rozmiarach zaproponowali japońscy eksperci model matematyczny porowatość szkieletu mineralnego (VMA). Wartości współczynników o ustalonej zależności korelacyjnej wyznaczono dla łamanego betonu asfaltowo-mastyksowego, który był zagęszczany w zagęszczarce obrotowej (żyratorze) przy 300 obrotach formy. W pracy zaproponowano algorytm obliczania zawartości bitumu, oparty na korelacji właściwości porów betonu asfaltowego ze składem ziarnowym mieszanki. Na podstawie wyników przetwarzania szeregu danych uzyskanych podczas badania gęstego betonu asfaltowego różne rodzaje, ustala się następujące korelacje w celu obliczenia optymalnej zawartości bitumu:

K to parametr granulometryczny.

Dcr - minimalny rozmiar ziarna o dużej frakcji, mniejsze niż zawierające 69,1% masy mieszaniny, mm;

D0 - wielkość ziarna frakcji środkowej, drobniejszej niż ta, która zawiera 38,1% masy mieszanki, mm;

D fine - maksymalna wielkość ziarna frakcji drobnej, drobniejszej niż zawiera 19,1% masy mieszanki, mm.

Jednak w każdym przypadku wyliczone dawki asfaltu należy skorygować podczas przygotowywania partii kontrolnej, w zależności od wyników badań uformowanych próbek betonu asfaltowego.

Przy doborze składów mieszanek asfaltobetonowych następujące wypowiedź prof. N.N. Ivanova: „Asfalt należy brać nie więcej, niż wynika to z uzyskania wystarczająco mocnej i stabilnej mieszanki, ale bitum należy przyjmować tak dużo, jak to możliwe, a w żadnym wypadku tak mało”. Eksperymentalne metody doboru mieszanek asfaltobetonowych polegają zwykle na przygotowaniu próbek wzorcowych określonymi metodami zagęszczania i ich przetestowaniu w laboratorium. Dla każdej metody opracowano odpowiednie kryteria, które ustalają, w takim czy innym stopniu, związek między wynikami badań laboratoryjnych zagęszczonych próbek a charakterystyka eksploatacyjna beton asfaltowy w warunkach eksploatacyjnych.

W większości przypadków kryteria te są definiowane i standaryzowane przez krajowe normy dotyczące betonu asfaltowego.

Następujące schematy są powszechne testy mechaniczne próbki betonu asfaltowego przedstawione na ryc. 4.

Ryż. 4. - Schematy badania próbek cylindrycznych przy projektowaniu składu betonu asfaltowego:

a - według Duryeza;

b - według Marshalla;

c - według Khvima;

d - według Hubbarda-Pola.

Analiza różnych eksperymentalnych metod projektowania składów asfaltobetonu wskazuje na podobieństwo w podejściu do przypisywania receptury oraz różnicę zarówno w sposobach badania próbek, jak iw kryteriach ocenianych właściwości.

Podobieństwo metod projektowania mieszanki asfaltobetonowej opiera się na doborze takiego stosunku objętościowego składników, który zapewnia określone wartości porowatości resztkowej i znormalizowane wskaźniki właściwości mechanicznych asfaltobetonu.

W Rosji przy projektowaniu betonu asfaltowego standardowe próbki cylindryczne są testowane pod kątem jednoosiowego ściskania (zgodnie ze schematem Durieza), które są formowane w laboratorium zgodnie z GOST 12801-98, w zależności od zawartości kruszywa w mieszaninie, albo z obciążenie statyczne 40 MPa lub wibracje, a następnie dodatkowe zagęszczenie obciążeniem 20 MPa. W praktyce zagranicznej najszerzej stosowana jest metoda Marshalla projektowania mieszanek asfaltobetonowych.

Do niedawna w USA stosowano metody projektowania mieszanek asfaltowych według Marshalla, Hubbarda-Fielda i Khvima. ale w ostatnie czasy wiele stanów wdraża system projektowania „Superpave”.

Opracowując nowe metody projektowania mieszanek asfaltobetonowych za granicą, wiele uwagi poświęcono udoskonaleniu metod zagęszczania próbek. Obecnie przy projektowaniu mieszanek wg Marshalla przewiduje się trzy poziomy zagęszczenia próbki: odpowiednio 35, 50 i 75 uderzeń z każdej strony dla choroby płuc, średni i duży ruch Pojazd. Korpus Inżynieryjny Armii Stanów Zjednoczonych, po przeprowadzeniu szeroko zakrojonych badań, ulepszył testy Marshalla i rozszerzył je na projektowanie mieszanek do nawierzchni lotniskowych.

Projektowanie mieszanki asfaltowej metodą Marshalla zakłada, że:

- - wstępnie ustalono zgodność wyjściowych materiałów mineralnych i bitumów z wymaganiami warunków technicznych;

- - dobór składu granulometrycznego mieszanki materiałów mineralnych do wymagań projektowych;

- - wartości gęstości rzeczywistej lepkiego bitumu i materiałów mineralnych określa się odpowiednimi metodami badawczymi;

- - suszy się i dzieli na frakcje wystarczającą ilość materiału kamiennego, aby przygotować laboratoryjne partie mieszanek o różnej zawartości spoiwa.

Do testów Marshalla wykonuje się standardowe cylindryczne próbki o wysokości 6,35 cm i średnicy 10,2 cm z zagęszczaniem przez uderzenia spadającego ciężaru. Mieszanki są przygotowywane z różną zawartością bitumu, zwykle różniącą się od siebie o 0,5%. Zaleca się przygotowanie co najmniej dwóch mieszanek o zawartości bitumu powyżej wartości „optimum” i dwóch mieszanek o zawartości bitumu poniżej wartości „optimum”.

W celu dokładniejszego przypisania zawartości asfaltu do badań laboratoryjnych zaleca się najpierw ustalić przybliżoną „optymalną” zawartość asfaltu.

Przez „optymalną” rozumie się zawartość bitumu w mieszaninie, która zapewnia maksymalną stabilność Marshalla formowanych próbek. W przybliżeniu do selekcji potrzebne są 22 materiały z kamienia południowego i około 4 litry. bitum.

Wyniki badań betonu asfaltowego metodą Marshalla przedstawiono na ryc. 5.

Na podstawie wyników badań próbek betonu asfaltowego metodą Marshalla zwykle wyciąga się następujące wnioski:

- - Wartość stabilności wzrasta wraz ze wzrostem zawartości spoiwa do pewnego maksimum, po czym wartość stabilności maleje;

- - Wartość warunkowej plastyczności asfaltobetonu wzrasta wraz ze wzrostem zawartości spoiwa;

- - Krzywa gęstości w funkcji zawartości bitumu jest podobna do krzywej stabilności, jednak dla niej maksimum jest częściej obserwowane przy nieco większej zawartości bitumu;

- - Porowatość resztkowa betonu asfaltowego zmniejsza się wraz ze wzrostem zawartości bitumu, zbliżając się asymptotycznie do wartości minimalnej;

- - Procent wypełnienia porów bitumem wzrasta wraz ze wzrostem zawartości bitumu.

Ryż. 5. - Wyniki (a, b, c, d) badań betonu asfaltowego metodą Marshalla:

Zaleca się, aby optymalną zawartość bitumu określić jako średnią z czterech wartości ustalonych z harmonogramów dla odpowiednich wymagań projektowych. Mieszanka asfaltobetonowa o optymalnej zawartości bitumu musi spełniać wszystkie wymagania Specyfikacja techniczna. Przy ostatecznym wyborze składu mieszanki asfaltobetonowej można również wziąć pod uwagę wskaźniki techniczne i ekonomiczne. Generalnie zaleca się wybór mieszanki, która ma najwyższą stabilność Marshalla.

Należy jednak pamiętać, że mieszanki z nadmiernym wysokie wartości Stabilność Marshalla i niska ciągliwość są niepożądane, ponieważ powłoki z takich mieszanin będą nadmiernie sztywne i mogą pękać podczas jazdy ciężkimi pojazdami, zwłaszcza przy kruchych podłożach i dużych ugięciach powłoki. Często w Zachodnia Europa aw Stanach Zjednoczonych skrytykowano metodę projektowania mieszanek asfaltowych Marshalla. Zauważa się, że zagęszczanie udarowe Marshalla próbek nie symuluje zagęszczania mieszanki w nawierzchni, a stateczność Marshalla nie pozwala na zadowalającą ocenę wytrzymałości betonu asfaltowego na ścinanie.

Krytykowana jest również metoda Khvima, której wadami są dość nieporęczne i drogie urządzenia testowe.

Ponadto niektóre ważne wskaźniki objętościowe asfaltobetonu, związane z jego trwałością, nie zostały właściwie ujawnione w tej metodzie. Według amerykańskich inżynierów metoda wyboru zawartości bitumu przez Khvima jest subiektywna i może prowadzić do kruchości betonu asfaltowego ze względu na przypisanie niskiej zawartości spoiwa w mieszance.

Metoda LCPC (Francja) opiera się na fakcie, że gorąca mieszanka asfaltowa musi być zaprojektowana i zagęszczona podczas procesu budowy do maksymalnej gęstości.

W związku z tym przeprowadzono specjalne badania obliczonej pracy zagęszczania, którą zdefiniowano jako 16 przejazdów walca z oponami pneumatycznymi, z naciskiem na oś 3 tf przy ciśnieniu w oponach 6 bar. Na pełnowymiarowym stole laboratoryjnym, przy zagęszczaniu gorącego betonu asfaltowego, uzasadniono standardową grubość warstwy równą 5 maksymalnym rozmiarom ziaren mineralnych. W celu odpowiedniego zagęszczenia próbek laboratoryjnych znormalizowano kąt obrotu na zagęszczarce laboratoryjnej (żyratorze) równy 1° oraz nacisk pionowy na zagęszczoną mieszaninę 600 kPa. W takim przypadku standardowa liczba obrotów żyratora powinna być równa grubości warstwy zagęszczonej mieszanki, wyrażonej w milimetrach.

W amerykańskiej metodzie systemu projektowania Superpave zwyczajowo zagęszcza się próbki asfaltobetonowe również w żyratorze, ale z kątem obrotu 1,25°. Praca nad zagęszczaniem próbek asfaltobetonu normalizuje się w zależności od obliczonej wartości całkowitego obciążenia transportowego nawierzchni, dla urządzenia, którego mieszanina jest projektowana. Schemat zagęszczania próbek z mieszanki betonu asfaltowego w obrotowym urządzeniu do zagęszczania pokazano na ryc. 6.

Ryż. 6. - Schemat zagęszczania próbek z mieszanki asfaltobetonowej w urządzeniu do zagęszczania obrotowego:

Metoda projektowania mieszanki asfaltowej MTQ (Ministerstwo Transportu Quebec, Kanada) wykorzystuje kompaktor obrotowy Superpave zamiast żyratora LCPC. Obliczoną liczbę obrotów podczas zagęszczania przyjmuje się dla mieszanek o największy rozmiar ziarna 10 mm. równy 80, a dla mieszanin o wielkości cząstek 14 mm. - 100 obrotów obrotu. Obliczona zawartość otworów powietrznych w próbce powinna zawierać się w przedziale od 4 do 7%. Nominalna objętość porów wynosi zazwyczaj 5%. Efektywna objętość asfaltu jest ustalana dla każdego rodzaju mieszanki, podobnie jak w metodzie LCPC.

Warto zauważyć, że przy projektowaniu mieszanek asfaltobetonowych z tych samych materiałów metodą Marshalla, metodą LCPC (Francja), metodą systemową Superpave (USA) i metodą MTQ (Kanada) uzyskano w przybliżeniu takie same wyniki.

Chociaż każda z czterech dostarczonych metod różne warunki przykładowe plomby:

- - Marshall - 75 ciosów z obu stron;

- - "Superpave" - 100 obrotów w żyratorze pod kątem 1,25°;

- - MTQ - 80 obrotów w żyratorze pod kątem 1,25°;

- - LCPC - 60 obrotów efektywnej zagęszczarki pod kątem 1°C uzyskano całkiem porównywalne wyniki pod względem optymalnej zawartości bitumu.

Dlatego autorzy pracy doszli do wniosku, że ważna jest nie tylko „prawidłowa” metoda zagęszczania próbek laboratoryjnych, ale także posiadanie systemu wpływu siły zagęszczania na strukturę betonu asfaltowego w próbce i na jego wydajność w powłoce.

Należy zauważyć, że rotacyjne metody zagęszczania próbek betonu asfaltowego również nie są pozbawione wad. Podczas zagęszczania gorącej mieszanki asfaltobetonowej w żyratorze stwierdzono wyraźne ścieranie materiału kamiennego.

Dlatego w przypadku stosowania materiałów kamiennych charakteryzujących się zużyciem w bębnie Los Angeles przekraczającym 30%, znormalizowaną liczbę obrotów zagęszczarki mieszanki przy pobieraniu próbek kruszywa asfaltobetonowego kamień-mastyks ustala się na 75 zamiast 100.

Najczęściej używany materiał do budowy dróg w XX wieku - asfalt - dzieli się na wiele rodzajów, gatunków i rodzajów. Podstawą separacji jest nie tylko i nie tyle lista składników wyjściowych zawartych w mieszance asfaltobetonowej, ale stosunek ich udziałów masowych w składzie, a także niektóre cechy składników - w szczególności wielkość frakcje piasku i tłucznia kamiennego, stopień oczyszczenia proszku mineralnego i cały ten sam piasek.

Skład asfaltu

Asfalt każdego rodzaju i marki zawiera piasek, tłuczeń kamienny lub żwir, proszek mineralny i bitum. Jednak tak jak w przypadku tłucznia, nie stosuje się go do przygotowania niektórych rodzajów nawierzchni - ale jeśli asfaltowanie terenów odbywa się z uwzględnieniem dużego natężenia ruchu i silnych krótkotrwałych obciążeń nawierzchni, to tłuczeń (lub żwir) jest konieczne - jako element ochronny tworzący ramę.

proszek mineralny- obowiązkowy element początkowy do przygotowania asfaltu dowolnych marek i rodzajów. Z reguły ułamek masowy proszku – a otrzymywany jest przez kruszenie skał, w których występuje wysoka zawartość związków węgla (czyli z wapienia i innych organicznych złóż skamieniałych) – określa się na podstawie zadań i wymagań stawianych lepkość materiału. Duży procent proszków mineralnych umożliwia zastosowanie go w takich pracach jak asfaltowanie dróg i placów: lepki (czyli trwały) materiał z powodzeniem wytłumi drgania wewnętrzne konstrukcji mostowych bez pękania.

Większość rodzajów i gatunków asfaltu używa piasek- wyjątkiem, jak powiedzieliśmy, są rodzaje nawierzchni, w których występuje duży udział masowy żwir. O jakości piasku decyduje nie tylko stopień jego oczyszczenia, ale także sposób otrzymywania: piasek wydobywany metodą otwartą z reguły wymaga dokładnego oczyszczenia, natomiast piasek sztuczny, otrzymywany przez kruszenie skał, jest uważany za gotowy do pracy.

Wreszcie, bitum to podstawa branży brukarskiej. Produkt rafinacji ropy naftowej, bitum, zawarty jest w mieszaninie dowolnej marki w bardzo małej ilości - jego udział masowy w większości odmian ledwie sięga 4-5 proc. Asfalt lany jest szeroko stosowany w pracach, takich jak asfaltowanie trudnego terenu i naprawy dróg, ale zawiera 10 procent lub więcej bitumu. Bitum nadaje takiemu płótnie po stwardnieniu dosyć elastyczność i płynność, co ułatwia jego rozprowadzanie gotowa mieszanka według witryny.

Gatunki i rodzaje asfaltu

W zależności od udziału procentowego w składzie wymienionych składników, istnieją trzy gatunki asfaltu. Specyfikacje zakres i skład mieszanki różnych gatunków opisano w GOST 9128-2009, który uwzględnia m.in. możliwość dodawania dodatkowych dodatków zwiększających mrozoodporność, hydrofobowość, elastyczność czy odporność na zużycie powłoki.

W zależności od udziału procentowego wypełniacza w składzie mieszanki drogowo-budowlanej dzieli się ją na następujące typy:

- A - 50-60% kruszony kamień;

- B - 40-50% kruszony kamień lub żwir;

- B - 30-40% kruszony kamień lub żwir;

- G - do 30% piasku z przesiewaczy kruszących;

- D - do 70% piasku lub mieszanek z kruszącymi przesiewami.

Asfalt klasy 1

Pod tą marką produkowana jest szeroka gama różnego rodzaju powłok - od gęstych do bardzo porowatych, ze znaczną zawartością tłucznia kamiennego. Zakres ich zastosowania - budowa dróg i krajobrazu: tylko materiały porowate w ogóle nie nadają się do roli rzeczywistej powłoki, górnej warstwy koryto drogi. O wiele lepiej jest wykorzystać je do układania fundamentów, wyrównywania podłoża pod układanie gęstszych rodzajów materiału.

Asfalt klasy 2

Zakres gęstości jest mniej więcej taki sam, ale zawartość i zawartość procentowa piasku i żwiru może się znacznie różnić. To ten sam „przeciętny” asfalt, o bardzo szerokim zakresie: a budowa dróg i ich naprawa oraz rozmieszczenie terytoriów pod parkingi i place nie mogą się bez tego obejść.

Asfalt klasy 3

Powłoki Grade 3 wyróżniają się tym, że do ich produkcji nie wykorzystuje się tłucznia czy żwiru – zastępują je proszki mineralne i wysokiej jakości piasek uzyskany przez kruszenie twardych skał.

Stosunek piasku i tłucznia (żwiru)

Proporcja zawartości piasku i żwiru jest jednym z najważniejszych wskaźników, które określają zakres danego rodzaju powłoki. W zależności od rozpowszechnienia tego lub innego materiału jest oznaczony literami od A do D: A - ponad połowa składa się z drobnego tłucznia kamiennego lub żwiru, a D - w około 70 procent składa się z piasku (chociaż piasek jest używany głównie z tłucznia skalnego).

Stosunek bitumu i składników mineralnych

Nie mniej ważne - w końcu decyduje o charakterystyce wytrzymałościowej jezdni. Wysoka zawartość proszków mineralnych znacznie zwiększa jego kruchość. Więc asfalty piaszczyste mogą być stosowane tylko w ograniczonym zakresie: parki krajobrazowe lub chodniki. Ale powłoki o wysokiej zawartości bitumu - Witaj gościu przy każdej pracy: szczególnie jeśli jest to budowa dróg w trudnych warunki klimatyczne, w temperatury poniżej zera, jeśli tempo pracy jest takie, że po dniu pójdzie na zupełnie nowe płótno sprzęt drogowy, a po dostarczeniu gotowej drogi będą pędzić ciężkie pojazdy.

Kalkulacja polega na doborze racjonalnego stosunku materiałów tworzących mieszankę asfaltobetonową.

Metoda obliczania z krzywych gęstych mieszanin stała się powszechna. Największą wytrzymałość betonu asfaltowego uzyskuje się przy maksymalnej gęstości rdzenia mineralnego, optymalnej ilości bitumu i proszku mineralnego.

Istnieje bezpośredni związek między składem ziarnowym materiału mineralnego a gęstością. Kompozycje zawierające ziarna będą optymalne inny rozmiar których średnice są zmniejszone o połowę.

gdzie d 1 - największa średnica ziarna, ustawiana w zależności od rodzaju mieszanki;

d 2 - najmniejsza średnica ziarna odpowiadająca frakcji mułu i proszku mineralnego (0,004 ... 0,005 mm).

Rozmiary ziaren, zgodnie z poprzednim poziomem

![]() (6.6.2)

(6.6.2)

Liczbę rozmiarów określa wzór

![]() (6.6.3)

(6.6.3)

Liczba ułamków P o jeden mniej niż liczba wymiarów t

![]() (6.6.4)

(6.6.4)

Stosunek sąsiednich frakcji wagowo

![]() (6.6.5)

(6.6.5)

gdzie W celu- czynnik ucieczki.

Wartość pokazująca, ile razy ilość następnej frakcji jest mniejsza niż poprzednia, nazywana jest współczynnikiem spływu. Najgęstszą mieszaninę uzyskuje się przy współczynniku spływu 0,8, ale taka mieszanina jest trudna do wybrania, dlatego zgodnie z sugestią N.N. Iwanow, współczynnik ucieczki W celu wzięto od 0,7 do 0,9.

Magister

O.A. KISELEWA

OBLICZANIE SKŁADU MIESZANKI BETONOWEJ ASFALTU

Dla studentów studiujących na kierunku 270100

„Budowa”, wytyczne do prac rozliczeniowych i graficznych

w dyscyplinie „Podstawy fizyczne do projektowania nowej konstrukcji”

materiały"

Zatwierdzony przez Radę Redakcyjną i Wydawniczą TSTU

Wersja drukowana wydania elektronicznego

Tambow

RIS TSTU

UKD 625.855.3(076)

BBK 0311-033ya73-5

Opracowali: dr hab. O. A. Kiselewa

Recenzent: doktor nauk technicznych, prof. Ledenev V.I.

Obliczanie składu mieszanki asfaltobetonowej: Metod.ukaz. / komp.: O.A. Kiseleva. Tambow: TSTU, 2010 - 16 s.

Wytyczne za wykonanie prac rozliczeniowych i graficznych w dyscyplinie „Podstawy fizyczne do projektowania nowych” materiały budowlane» dla studentów studiujących na kierunku 270100 „Budownictwo”.

Zatwierdzony przez redakcję i komisję wydawniczą Tambowskiego Państwowego Uniwersytetu Technicznego

© GOU VPO „Stan Tambow

Politechnika (TSTU), 2010

WPROWADZENIE

Wytyczne poświęcone są doborowi składu betonu asfaltowego.

Aby zaprojektować skład betonu asfaltowego, musisz wiedzieć, co następuje:

– skład ziarnowy kruszyw,

- marka bitumu,

- marka betonu asfaltowego.

Obliczenie składu betonu asfaltowego polega na doborze racjonalnego stosunku między materiałami składowymi, który zapewnia optymalną gęstość rdzenia mineralnego przy wymaganej ilości bitumu i uzyskaniu betonu o zadanej właściwości techniczne z określoną technologią produkcji.

METODY OBLICZANIA SKŁADU MIESZANKI BETONU ASFALTU

Najszerzej stosowana metoda obliczania z krzywych gęstych mieszanin. Stwierdza, że największą wytrzymałość betonu uzyskuje się w warunkach maksymalnej gęstości. skład mineralny obliczając rozkład wielkości cząstek i określając zawartość optymalnej ilości bitumu i proszku mineralnego.

Obliczenie składu betonu asfaltowego obejmuje następne kroki :

– obliczenie składu granulometrycznego mieszanki mineralnej zgodnie z zasadą minimalnych pustek,

– określenie optymalnej ilości bitumu,

– określenie właściwości fizycznych i mechanicznych obliczonych mieszanin,

- dokonywanie korekt otrzymanych składów mieszanin.

1.Obliczanie składu granulometrycznego mieszanki mineralnej . W tym celu, dla kruszywa drobnego i grubego, zgodnie z danymi dotyczącymi cząstkowych pozostałości na sitach, znaleziono pozostałości A i, % równe sumie cząstkowych pozostałości (а i) na danym sicie i na wszystkich sitach mniejszych niż to . Otrzymane wyniki z uwzględnieniem gatunku betonu asfaltowego pod względem wielkości kruszywa zamieszczono w tabeli 1.

2.Ilość kruszywa określamy według frakcji. Obliczenia wykonuje się według krzywych granicznych odpowiadających wybranym współczynnikom odpływu (rys. 1). Krzywe o współczynniku spływu mniejszym niż 0,7 odnoszą się do składów mineralnej części mieszanki asfaltowej o niskiej zawartości proszku mineralnego. Kompozycje obliczone przy współczynniku odpływu 0,9 zawierają zwiększoną ilość proszku mineralnego.

W tym celu, w zależności od gatunku betonu asfaltowego, wymaganą ilość piasku określa się na sicie o oczkach 1,25 lub tłuczeń na sicie o oczkach 5 mm (dla drobnoziarnistego betonu asfaltowego). Na przykład w przypadku gruboziarnistego betonu asfaltowego ilość cząstek piasku drobniejszych niż 1,25 mm mieści się w zakresie od 23 do 46%. Akceptujemy 40%. Następnie określamy współczynnik dostosowania składu ziarnowego piasku

Tabela 1

Skład granulometryczny mieszanki mineralnej

| Rodzaj wypełniacza | Pozostaje | Rozmiary otworów sita | ||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,07 | |||||

| gruz | ja | 20 u | 10 u | 5 u | ||||||

| A i | 20 | 10 | 5 | |||||||

| Piasek | ja | 2,5 godz | 1,25 godz | 0,63 godz | 0,315 pkt | 0,14 p | ||||

| A i | 2,5 godz | 1,25 pkt | 0,63 pkt | 0,315 pkt | 0,14 p | |||||

| proszek mineralny | ja | 0,63 m² | 0,315 m² | 0,14 m² | 0,07 m² | |||||

| A i | 0,63 m² | 0,315 m² | 0,14 m² | 0,07 m² |

Wymaganą ilość proszku mineralnego określa się na sicie o rozmiarze oczka 0,071. W przypadku asfaltobetonu gruboziarnistego ilość cząstek mniejszych niż 0,071 mm mieści się w zakresie od 4 do 18%. Akceptujemy 10%. Następnie określamy współczynnik dostosowania składu ziarnowego proszku mineralnego ![]() .

.

Określamy współczynnik dostosowania składu ziarna tłucznia (lub piasku) ![]() . I podajemy skład ziarnowy kruszyw (tab. 2).

. I podajemy skład ziarnowy kruszyw (tab. 2).

Tabela 2

Szacowany skład kruszyw

| Rodzaj wypełniacza | Pozostaje | Rozmiary otworów sita | ||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,07 | |||||

| gruz | ja | Kw × a 20 w | Kw × a 10 w | Ku × a 5 u | ||||||

| A i | ||||||||||

| Piasek | ja | Kp × a 2,5 p | Kp × a 1,25 p | Kp × a 0,63 p | Kp × a 0,315 p | Kp × a 0,14 p | ||||

| A i | ||||||||||

| proszek mineralny | ja | Km × a 0,63 m | Km × a 0,315 m | Km × a 0,14 m | Km × a 0,07 m | |||||

| A i | ||||||||||

| A |

|

|

Na podstawie uzyskanych danych konstruuje się krzywą rozkładu wielkości cząstek konkretnej obliczonej mieszaniny, która powinna znajdować się pomiędzy krzywymi granicznych odpływów. Liczbę składników wypełniacza podajemy według frakcji, biorąc pod uwagę rodzaj betonu asfaltowego wg Tab. 3.

Tabela 3

Optymalny skład granulometryczny mieszanki mineralnej

| Mieszaj typ | Zawartość ziarna materiału mineralnego, %, drobniejszego niż podany rozmiar, mm | Przybliżone zużycie bitumu, % wagowo | |||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | ||||||

| Mieszanki ciągłej granulometrii | |||||||||||

| Średnie ziarna: A B C | 95-100 95-100 95-100 | 78-85 85-91 91-96 | 60-70 70-80 81-90 | 35-50 50-65 65-80 | 26-40 40-55 55-70 | 17-28 28-39 39-53 | 12-20 20-29 29-40 | 9-15 14-22 20-28 | 6-10 9-15 12-19 | 4-8 6-10 8-12 | 5-6,5 5-6,5 6,5-7 |

| Typy drobnoziarniste: A B C | 95-100 95-100 95-100 | 63-75 75-85 85-93 | 35-50 50-65 65-80 | 26-40 40-55 57-70 | 17-28 29-39 39-53 | 12-20 20-29 29-40 | 9-15 14-22 20-28 | 6-10 9-15 12-19 | 4-8 6-10 8-12 | 5-6,5 5,5-7 6-7,5 | |

| Rodzaje piasku: D | 95-100 95-100 | 75-88 80-95 | 45-67 53-86 | 28-60 37-75 | 18-35 27-55 | 11-23 17-55 | 8-14 10-16 | 7,5-9 7-9 | |||

| Nieciągłe mieszanki granulometryczne | |||||||||||

| Średnie ziarna: A B | 95-100 95-100 | 78-85 85-91 | 60-70 70-80 | 35-50 50-65 | 35-50 50-65 | 35-50 50-65 | 35-50 50-65 | 17-28 28-40 | 8-14 14-22 | 4-8 6-10 | 5-6,5 5-6,5 |

T a b l e 3 ciąg dalszy

3.Określamy zużycie bitumu. Obiecujące jest obliczenie ilości bitumu w mieszance zgodnie z metodą opracowaną przez HADI i na podstawie zawartości bitumu w składnikach mineralnych. Obliczenia przeprowadzane są w dwóch etapach: określenie pojemności bitumicznej każdej frakcji części mineralnej mieszanki oraz obliczenie zawartości bitumu. Aby określić pojemność bitumu, wysuszone materiały dysperguje się na frakcje mniejsze niż 0,071, 0,071-0,14, 0,14-0,315, 0,315-0,63, 0,63-1,25, 1,25-3, 3-5, 5-10 mm itd. do największego rozmiaru żwiru. Wydajność bitumiczna poszczególnych frakcji przedstawia tabela 4. Dla każdej frakcji określamy zawartość bitumu (tabela 5).

Tabela 4

Pojemność bitumiczna wypełniacza

| Wielkość frakcji, mm | Zawartość asfaltu, % | |||

| materiał granitowy | Materiał diorytowy | Gęsty, trwały materiał wapienny | Czysty zaokrąglony piasek kwarcowy i żwir | |

| 20-40 | 3,9 | 3,3 | 2,9 | – |

| 10-20 | 4,7 | 3,5 | – | |

| 5-10 | 5,4 | 4,5 | 4,1 | 2,8 |

| 2,5-5 | 5,6 | 5,6 | 4,6 | 3,3 |

| 1,25-2,5 | 5,7 | 5,9 | 5,3 | 3,8 |

| 0,63-1,25 | 5,9 | 6,0 | 4,6 | |

| 0,315-0,63 | 6,4 | 7,9 | 7,0 | 4,8 |

| 0,14-0,315 | 7,4 | 7,3 | 6,1 | |

| 0,071-0,14 | 8,4 | 9,4 | ||

| 0,071 | 16,5 |

T a b l e 5

Oznaczanie zawartości asfaltu

T a b l e 6

Właściwości fizyczne i mechaniczne betonu asfaltowego

| Wskaźniki | Normy dla mieszanek dla warstwy wierzchniej | Normy dla mieszanki dla warstwy dolnej | |

| pierwsza ocena | II znak | ||

| Porowatość rdzenia mineralnego, % obj. dla mieszanek typów: A (kamień wielołamany, kamień łamany 50-65%) B (kamień łamany średniołamany, kamień łamany 35-50%) C (kamień łamany drobny, kamień łamany 20 -35%) D (piaszczyste z piasku łamanego o frakcji 1,25-5 mm >33%) D (piaszczyste z piasku naturalnego) | 15-19 15-19 18-22 – – | 15-19 15-19 18-22 18-22 | 16-22 |

| Porowatość resztkowa, % obj. | 3-5 | 3-5 | 5-10 |

| Nasycenie wodą, % obj. dla mieszanin: A B i D C oraz E | 2-5 2-3,5 1,5-3 | 2-5 2-3,5 1,5-3 | 3-8 |

| Obrzęk, % objętości, nie więcej | 0,5 | 1,5 | |

| Wytrzymałość na ściskanie, kgf / cm2 dla mieszanek typów w temperaturze 20-50 0 C: A B i D C i D w temperaturze 0 0 C | – | – | |

| Współczynnik wodoodporności, nie mniej niż | 0,9 | 0,85 | – |

| Współczynnik wodoodporności przy długotrwałym nasyceniu wodą nie mniejszy niż | 0,8 | 0,75 | – |

Optymalną zawartość bitumu w mieszance określa następujący wzór

gdzie K jest współczynnikiem zależnym od marki asfaltu (dla BND 60/90 - 1,05; BND 90/130 - 1; BND 130/200 - 0,95; BND 200/300 - 0,9); B i – pojemność bitumiczna frakcji i; Pi to zawartość frakcji i w mieszaninie w częściach całości.

4. Z tabeli 6 wypisujemy parametry fizyko-mechaniczne charakterystyczne dla tego betonu asfaltowego.

PRZYKŁAD OBLICZEŃ

Dobrać skład drobnoziarnistego betonu asfaltowego typu A. Wypełniacze: kruszony granit, piasek kwarcowy, proszek mineralny otrzymany przez rozdrobnienie diorytu.

Kalkulację sum sumarycznych przedstawia tabela 7.

Tabela 7

prywatne szczątki

| Rodzaj wypełniacza | Pozostaje | Rozmiary otworów sita | |||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | ||||||

| gruz | ja | ||||||||||

| A i | |||||||||||

| Piasek | ja | ||||||||||

| A i | |||||||||||

| proszek mineralny | ja | ||||||||||

| A i |

Ponieważ kruszony kamień jest drobnoziarnisty, przesiewa się go przez sito o oczkach 5 mm, a większe frakcje są usuwane.

Ilość kruszywa określamy według frakcji. W przypadku drobnoziarnistego betonu asfaltowego ilość kruszywa mniejszego niż 5 mm mieści się w zakresie od 84 do 70%. Akceptujemy wymaganą zawartość tłucznia większą niż 5 mm 25%. Określamy współczynnik dostosowania składu ziarna tłucznia K u = 25 * 100 / (100-28) = 34,7.

Wymagana ilość proszku mineralnego na sicie o rozmiarze oczka 0,071 mieści się w zakresie od 10 do 25%. Akceptujemy 15%. Współczynnik dostosowania składu ziarnowego proszku mineralnego wynosi Km =15*100/74=27,7.

Określamy współczynnik dostosowania składu ziarna piasku K p \u003d 100-35-28 \u003d 37.

Skład ziarnowy kruszywa podajemy, uwzględniając gatunek betonu asfaltowego według wielkości kruszywa (tabela 8).

Tabela 8

Skład ziarnowy kruszyw

| Rodzaj wypełniacza | Pozostaje | Rozmiary otworów sita | ||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |||||

| gruz | ja | 28*0,35=9,8 | ||||||||

| A i | 9,8 | |||||||||

| Piasek | ja | 16*0,37=5,9 | 22*0,37=8,2 | 20*0,37=7,4 | 30*0,37=11,1 | 12*0,37=4,4 | ||||

| A i | 31,1 | 22,9 | 15,5 | 4,4 | ||||||

| proszek mineralny | ja | 7*0,28=2 | 10*0,28=2,8 | 9*0,28= 2,5 | 74*0,28=20,7 | |||||

| A i | 23,2 | 20,7 | ||||||||

| A | 74,8 | 59,1 | 50,9 | 41,5 | 27,6 | 20,7 |

Sprawdzamy poprawność doboru składu ziarnowego mieszanki mineralnej. W tym celu budujemy wykres rozkładu wielkości cząstek i stosujemy go do krzywych odpływu (rys. 5). Z rysunku widać, że wykres mieści się w dopuszczalnym obszarze. Kalkulacja jest poprawna.

Znając pojemność asfaltową poszczególnych frakcji, określamy zużycie asfaltu (tabela 9).

Określamy szacunkową zawartość asfaltu klasy BND 90/130 B = 1 * 6,71 = 6,71%. Zawartość bitumu sprawdzamy zgodnie z tabelą. 3. Ponieważ ilość bitumu według obliczeń jest większa niż normatywna 5-6,5%, przyjmujemy B = 6,71%.

Wypisujemy parametry fizyko-mechaniczne charakterystyczne dla tego betonu asfaltowego:

- porowatość rdzenia mineralnego -18-22%,

– porowatość resztkowa – 3-5%,

- nasycenie wodą - 1,5-3%,

– obrzęk – 0,5%,

- wytrzymałość na ściskanie - 10 kgf/cm 2,

– współczynnik wodoodporności – 0,9,

|

- współczynnik wodoodporności przy długotrwałym nasyceniu wodą - 0,8.

Tabela 9

Oznaczanie zawartości asfaltu

| Wielkość frakcji | Salda prywatne (w ułamkach jednostki) | Zawartość asfaltu, % (z Tab. 4) | Całkowita zawartość bitumu, % | ||||

| gruz | Piasek | proszek mineralny | gruz | Piasek | proszek mineralny | ||

| 2,5-5 | 0,098 | 4,6 | 0,45 | ||||

| 1,25-2,5 | 0,059 | 3,8 | 0,22 | ||||

| 0,63-1,25 | 0,082 | 4,6 | 0,38 | ||||

| 0,315-0,63 | 0,074 | 0,02 | 4,8 | 7,9 | 0,36+0,16 | ||

| 0,14-0,315 | 0,111 | 0,028 | 6,1 | 9,0 | 0,68+0,25 | ||

| 0,071-0,14 | 0,044 | 0,025 | 19,0 | 0,31+0,48 | |||

| 0,071 | 0,207 | 16,5 | 3,42 | ||||

| Zawartość bitumu=∑ | 6,71 |

BIBLIOGRAFIA

1. Głuszko I.M. Materiały do budowy dróg. Podręcznik dla instytutów samochodowych i drogowych / Glushko I.M., Korolev I.V., Borshch I.M. i inne - M. 1983.

2. Gorelyshev N.V. Materiały i produkty do budowy dróg. Informator. / Gorelyshev N.V., Guryachkov I.L., Pinus E.R. i inne - M .: Transport, 1986. - 288 s.

3. Korchagina O.A. Obliczanie składu mieszanek betonowych: Metoda. dekret / Korchagina O.A., Odnolko V.G. - Tambow: TSTU, 1996. - 28 s.

T a b l e P 1

Dane do zadania

| Opcja | Rodzaj betonu asfaltowego | Rodzaj betonu asfaltowego | Rodzaj betonu asfaltowego według metody produkcji | Mianowanie betonu asfaltowego | Klasa asfaltu BND |

| gruboziarnisty | ALE | gorąco | Płaszcz wierzchni | 60/90 | |

| średnioziarnisty | B | ciepły | Dolna pokrywa | 90/130 | |

| drobnoziarnisty | W | gorąco | Płaszcz wierzchni | 130/200 | |

| piaszczysty | G | przeziębienie | Dolna pokrywa | 200/300 | |

| gruboziarnisty | B | ciepły | Płaszcz wierzchni | 60/90 | |

| średnioziarnisty | W | przeziębienie | Dolna pokrywa | 130/200 | |

| drobnoziarnisty | ALE | ciepły | Dolna pokrywa | 90/130 | |

| piaszczysty | D | gorąco | Płaszcz wierzchni | 60/90 | |

| gruboziarnisty | W | gorąco | Dolna pokrywa | 90/130 | |

| średnioziarnisty | ALE | ciepły | Płaszcz wierzchni | 60/90 | |

| drobnoziarnisty | B | przeziębienie | Dolna pokrywa | 200/300 | |

| gruboziarnisty | ALE | ciepły | Dolna pokrywa | 90/130 | |

| średnioziarnisty | B | gorąco | Płaszcz wierzchni | 60/90 | |

| drobnoziarnisty | W | przeziębienie | Płaszcz wierzchni | 130/200 | |

| piaszczysty | G | ciepły | Dolna pokrywa | 90/130 | |

| gruboziarnisty | B | przeziębienie | Płaszcz wierzchni | 200/300 | |

| średnioziarnisty | W | gorąco | Dolna pokrywa | 90/130 | |

| drobnoziarnisty | ALE | ciepły | Dolna pokrywa | 60/90 | |

| piaszczysty | D | przeziębienie | Płaszcz wierzchni | 130/200 | |

| gruboziarnisty | W | przeziębienie | Płaszcz wierzchni | 200/300 | |

| średnioziarnisty | ALE | ciepły | Dolna pokrywa | 90/130 | |

| drobnoziarnisty | B | gorąco | Płaszcz wierzchni | 60/90 | |

| piaszczysty | D | ciepły | Dolna pokrywa | 90/130 | |

| gruboziarnisty | ALE | gorąco | Dolna pokrywa | 60/90 | |

| średnioziarnisty | B | przeziębienie | Płaszcz wierzchni | 130/200 |

T a b l e P 2

Dane do zadania

| Opcja | Granulometria | materiał wypełniający | ||

| gruz | piasek | proszek mineralny | ||

| Ciągły | granit | kwarc | dioryt | |

| Ciągły | dioryt | kwarc | dioryt | |

| Ciągły | żwir | wapień | granit | |

| Ciągły | – | wapień | wapień | |

| przerywany | dioryt | wapień | granit | |

| Ciągły | granit | kwarc | wapień | |

| Ciągły | żwir | kwarc | dioryt | |

| Ciągły | – | wapień | dioryt | |

| Ciągły | żwir | kwarc | wapień | |

| Ciągły | dioryt | wapień | wapień | |

| Ciągły | granit | kwarc | granit | |

| przerywany | dioryt | kwarc | wapień | |

| Ciągły | żwir | wapień | wapień | |

| Ciągły | granit | wapień | wapień | |

| Ciągły | – | kwarc | dioryt | |

| Ciągły | żwir | kwarc | granit | |

| Ciągły | granit | wapień | dioryt | |

| Ciągły | dioryt | wapień | dioryt | |

| Ciągły | – | kwarc | granit | |

| przerywany | granit | wapień | granit | |

| Ciągły | żwir | kwarc | dioryt | |

| Ciągły | dioryt | kwarc | granit | |

| Ciągły | – | kwarc | wapień | |

| Ciągły | żwir | wapień | dioryt | |

| przerywany | dioryt | kwarc | granit |