Bahan isolasi termal (papan isolasi termal, selimut, tikar). Isolasi wol mineral Aplikasi wol kaolin

Waktu membaca 3 menit

Wol Kaolin adalah bahan tahan api berteknologi tinggi modern. Diproduksi dari oksida silikon dan aluminium sebagai hasil dari pencairan khusus oven listrik, menghasilkan pembentukan kapas.

Properti

Bahan ini memiliki sifat isolasi yang nyata. Serat tersebut berhasil digunakan di berbagai bidang karena sifat tahan apinya yang tinggi. Ini juga banyak digunakan untuk penyaringan gas pada suhu yang relatif tinggi. Mengingat sifat tahan apinya yang baik, wol kaolin sangat cocok sebagai bahan dasar.

Serat kapas ini menunjukkan ketahanan yang tinggi terhadap efek berbagai zat kimia seperti basa dan asam. Ini memiliki sifat isolasi listrik yang baik. Juga materi yang diberikan Ini memiliki plastisitas tinggi, oleh karena itu dapat digunakan dalam struktur apa pun, terlepas dari jenis dan bentuknya. Semua sifat wol kaolin ini memungkinkannya digunakan untuk berbagai tujuan.

spesifikasi

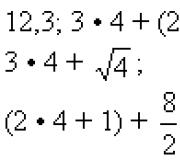

Pertimbangkan karakteristik teknis kelas wol kaolin MKRR-130:

Penggunaan wol kaolin

Cakupan materi sangat luas. Wol kaolin dapat digunakan sebagai pelapis tungku. Juga, sebagai bahan isolasi panas, ini banyak digunakan dalam isolasi perokok, saluran gas, turbogenerator. Dia menerima aplikasi dalam kehidupan sehari-hari. Saat ini, di banyak daerah, wol kaolin digunakan sebagai bahan isolasi untuk dinding, jendela, dan pintu. Isolasi kebisingan yang baik dari material juga berkontribusi terhadap hal ini. Karena sifat khusus dari wol kaolin, digunakan untuk menghasilkan kertas, berbagai blok, pelat, filter khusus, digunakan di area di mana perlu untuk memastikan ketahanan yang baik terhadap suhu tinggi. Anda dapat melihat foto materi itu sendiri di halaman ini.

Keuntungan

Setiap orang memilikinya bahan bangunan ada kelebihan dan kekurangannya. Wol kaolin tidak terkecuali, memiliki sejumlah keunggulan penting dibandingkan dengan analog:

- Konduktivitas termal rendah. Karena fitur ini, material dapat digunakan dalam berbagai arah kegiatan ekonomi dan rumah tangga dan janji, di mana perlu untuk memastikan dapat diandalkan isolasi termal struktur atau bahan.

- Berat badan rendah. Karena struktur berpori, ia memiliki bobot yang relatif rendah, yang memungkinkan material digunakan pada ketinggian, permukaan, dan yang paling banyak. kondisi yang berbeda. Juga, berkat ini, pemasangan sistem semacam itu cukup cepat dan mudah.

- Efisiensi. Berkat penggunaan teknologi hemat energi yang sangat efisien, penghematan konsumsi panas dan sumber daya energi dapat ditingkatkan secara signifikan. Ini memerlukan pemotongan anggaran dan penghematan biaya.

- Keberlanjutan. Salah satu keunggulan bahan adalah ketahanannya yang tinggi terhadap iritasi seperti suhu tinggi dan rendah, paparan uap dan air, gas dan zat asam dan lingkungan. Hal ini membuat wol kaolin sangat praktis dan memungkinkan untuk digunakan dalam industri dimana bahan lain tidak akan bertahan lama.

Sudah lama ada perselisihan tentang bahaya wol kaolin bagi kesehatan manusia. Diasumsikan bahwa setiap serat sintetis berdampak negatif pada organisme hidup, tetapi ini belum terbukti. Diskusi masih berlangsung. Selain itu, bahan lain juga kebanyakan buatan, sehingga dampaknya serupa.

Secara umum, wol kaolin dalam spesifikasi teknis melampaui sebagian besar materi serupa dan karenanya menerima banyak umpan balik positif.

Wol mineral menempati tempat yang layak di antara bahan isolasi panas, yang banyak digunakan baik dalam konstruksi massal maupun pribadi. Salah satu pemanas yang diproduksi menggunakan bahan mineral, adalah wol kaolin.

Ini tidak sepopuler pembangun seperti yang lain. pemanas mineral. Ini dijelaskan secara sederhana: dalam konstruksi perumahan konvensional, tidak diperlukan bahan yang dapat menahan suhu di atas 1000 derajat. Bahan-bahan tersebut terutama digunakan di industri-industri di mana proses suhu tinggi digunakan.

Karakteristik produksi dan kualitas

Untuk produksi insulasi digunakan:

- alumina teknis dengan kandungan aluminium oksida 99%;

- membersihkan pasir kuarsa;

- pengikat (bahan berikut digunakan seperti itu: tanah liat tahan api, gelas cair, pengikat silikon, semen alumina).

Untuk mendapatkan lelehan pasir dan alumina, digunakan tungku bijih-termal. Prosesnya berlangsung pada suhu sekitar 1750 derajat. Dengan bantuan nosel injeksi dan uap yang disuplai pada tekanan 0,7 - 0,8 MPa, lelehan meningkat, membentuk produk akhir. Kepadatan insulasi bisa dari 80 hingga 130 kg / cu. m.

Insulasi kaolin tersedia dalam berbagai jenis:

- kapas benjolan;

- Gulungan;

- piring;

- kerang;

- segmen.

Seringkali, insulasi kaolin disebut serat mullite-silika, yang tercermin dalam pelabelan produk yang dibuat darinya. Serat konvensional disebut sebagai MKRR, dan serat dengan penambahan kromium disebut sebagai MKRS.

Penambahan krom memungkinkan untuk membuat bahan dengan ketahanan suhu yang lebih besar.

Karakteristik fisiko-kimia serat

Produk

Ciri

MKRR-130

MKRH-150

Suhu aplikasi maksimum, derajat.

1150

1300

Kepadatan, kg/m3

130

150

Konduktivitas termal pada suhu 600 derajat, W / mK

0,15

0,15

Fraksi massa Al2O3, %

51

48

Fraksi massa Cr2O3, %

-

2 - 4

Perubahan berat selama pengapian, %

0,6

0,6

Keuntungan dari wol kaolin dan bidang aplikasinya

Berdasarkan karakteristik di atas, dapat dilihat bahwa insulasi kaolin adalah material insulasi panas berkinerja tinggi, yang juga digunakan untuk tujuan kompensasi termal.

Sifat utama serat mullite-silica adalah sebagai berikut:

Sifat utama serat mullite-silica adalah sebagai berikut:

- kepadatan rendah, dan karenanya bobotnya rendah, memungkinkan penggunaan kapas secara maksimal berbagai kondisi, termasuk di ketinggian;

- konduktivitas termal yang rendah memungkinkan penggunaan bahan ini di mana pun diperlukan untuk memastikan isolasi termal peralatan atau struktur yang andal;

- tahan suhu tinggi;

- kapasitas panas rendah;

- ketahanan kimia yang tinggi - bahan ini praktis lembam terhadap air, asam, minyak, alkali, dan uap air;

- ketahanan terhadap guncangan termal;

- elastisitas - menjamin kesesuaian material yang maksimal dengan permukaan berinsulasi;

- ketahanan terhadap deformasi dan getaran memungkinkan penggunaan insulasi di mana bahan lain dapat mengalami kerusakan atau kehilangan sifatnya;

- isolasi suara yang sangat baik;

- sifat isolasi listrik yang cukup tinggi, yang hampir tidak berubah ketika suhu naik hingga 800 derajat.

Semua sifat insulasi kaolin ini memungkinkannya digunakan untuk tujuan berikut:

- menyegel jendela, pintu, daun jendela;

- lapisan tahan api dan perbaikannya;

- isolasi saluran gas, generator panas, cerobong asap;

- pembuatan lapisan tahan api;

- mengisi rongga batu tahan api;

- konstruksi bangunan, pengadilan, rumah boiler;

- isolasi tangki di mana gas cair disimpan;

- sebagai isian lapisan isolasi panas troli kiln;

- filtrasi gas suhu tinggi dalam lingkungan yang agresif;

- dalam katalisis dan reformasi tungku;

- isolasi termal turbin gas;

- sebagai insulasi saluran kabel yang terletak di dinding dan partisi bangunan yang mudah terbakar.

Seperti yang Anda lihat, di daerah tertentu popularitas pemanas ini sangat luas.

Baru-baru ini, zirkonium dan itrium oksida telah digunakan sebagai bahan baku untuk produksi kapas, yang memungkinkan diperolehnya bahan yang tahan terhadap Suhu Operasional hingga 2700 derajat. Sejauh ini, ini adalah prototipe, tetapi potensi penerapannya sangat tinggi.

hari ini pasar Rusia disajikan dalam jumlah besar. Namun, tidak semuanya sama dan mampu menahan kerasnya kondisi iklim dan andal melindungi bangunan dan komunikasi dari kehilangan panas. Data statistik dari studi kompleks konstruksi Rusia menunjukkan bahwa jenis isolasi utama yang digunakan di Rusia adalah produk wol mineral, yang meliputi mineral, kaolin, kuarsa, wol grafit. Semuanya memiliki ketahanan suhu yang meningkat, pangsa pasar mereka sedikit lebih dari 65%, sisanya 35% jenis yang berbeda polystyrene yang secara signifikan lebih rendah dari wol mineral.

wol mineral

Wol mineral adalah bahan isolasi panas yang terdiri dari serat kaca terbaik yang diperoleh dengan menyemprotkan cairan lelehan muatan dari terak metalurgi, batu atau bahan silikat lainnya. Tergantung pada bahan baku yang keluar, wol mineral dibagi menjadi: wol batu , yang terbuat dari batuan mineral (sedimen) batu: lempung, batugamping, dolomit, napal dan terguling: granit, sinites, pegmatit, batu apung) dan wol terak terbuat dari terak metalurgi - tungku ledakan, kubah dan terak perapian terbuka, serta terak metalurgi non-ferro.

Sifat isolasi termal wol mineral ditentukan oleh pori-pori udara yang tertutup di antara serat. Wol mineral dihasilkan dengan metode blowing dan sentrifugal. Metode ledakan didasarkan pada penggunaan energi kinetik uap, udara terkompresi atau gas yang keluar dari nosel dan menghadapi aliran lelehan silikat dalam perjalanannya, akibatnya yang terakhir dipecah menjadi tetesan, yang pertama-tama ditarik ke dalam silinder, yang kemudian menyempit dan membentuk dua benda berbentuk buah pir yang dihubungkan oleh sebuah benang. Tubuh berbentuk buah pir berkurang dan berubah menjadi serat. Metode sentrifugal didasarkan pada penggunaan gaya sentrifugal dari piringan yang berputar di mana aliran lelehan silikat jatuh.

Ada juga metode paling "mewah" untuk mendapatkan wol mineral - peniupan ikatan pintal sentrifugal. Ini memastikan tidak adanya inklusi non-serat (yang disebut "raja"), serta diameter kecil serat kapas. Sifat-sifat wol mineral: dengan peningkatan kandungan silika dalam wol mineral, suhu pelunakan dan ketahanan suhunya meningkat. Alumina meningkatkan ketahanan kimia dan biologis wol, oksida besi mengurangi ketahanan suhu, meningkatkan korosifitas wol. Koefisien konduktivitas termal tergantung pada ketebalan serat rata-rata, kerapatan curah dan porositas. Optimal adalah porositas 90%. Ketebalan serat dapat bervariasi dari 2 hingga 40 mikron.

benang halus dari kaca

benang halus dari kaca Ini adalah bahan isolasi panas yang terdiri dari serat kaca fleksibel yang disusun secara acak yang diperoleh dengan menggambar dari kaca cair. Bahan baku untuk menerima benang halus dari kaca berfungsi sebagai limbah industri kaca atau kaca.

Diproduksi benang halus dari kaca dalam dua cara - bertiup dan metode peregangan terus menerus (spunbond-blowing). Proses teknologi untuk produksi serat kaca dengan metode peniupan mirip dengan metode peniupan untuk memproduksi wol mineral. Fiber glass memiliki ketebalan 4 sampai 30 mikron, panjang fiber 120-200 mm. Metode tarik terus menerus terlihat seperti ini. Muatan kaca dimuat ke dalam tungku mandi (t=1500C), di bawah pengaruh suhu, ia meleleh di atas permukaan dan mengalir ke bawah dalam lapisan tipis ke zona homogenisasi, di mana ia menjadi lebih homogen.

Lelehan mengalir keluar melalui pelat khusus, yang memiliki lubang (mati) dengan diameter 0,1 mm. Sebuah benang ditarik dari aliran lelehan yang mengalir dengan menggunakan drum yang berputar cepat. Metode menggambar terus menerus menghasilkan serat tanpa "gumpalan", ketebalan seragam dan Kualitas tinggi. Kekuatan fiberglass tergantung pada ketebalannya. Semakin tebal seratnya, semakin rapuh. Kerapuhan serat menyebabkannya cepat rusak saat digetarkan. Yaitu ketebalan optimal serat harus 15 mikron atau kurang.

Teknologi produksi fiberglass yang lebih maju memungkinkan untuk memperoleh ketebalan rata-rata 6 mikron (yaitu, serat praktis tidak mengiritasi kulit dan selaput lendir saluran pernapasan). Proses teknologi untuk mendapatkan wol kaca ISOVER terdiri dari: langkah selanjutnya. Bahan baku (kaca daur ulang, pasir, soda, batu kapur) dilebur dalam tungku (t=1400C ke atas); setelah itu massa cair mengalir ke pembentuk serat, yang merupakan sentrifugal berputar, di mana kaca dipecah menjadi serat.

Di antara mereka sendiri, serat-serat wol kaca dihubungkan dengan bantuan pengikat (dicampur dengan serat kaca dalam bentuk aerosol selama proses pembentukan serat). Produk yang diresapi dengan resin mengalami perlakuan panas (t=250C), yang memberikan hasil akhir bahan isolasi kekakuan yang dibutuhkan. Koefisien konduktivitas termal fiberglass bervariasi (0,029-0,040 W / mK), tahan suhu + 450C, tahan beku (pembekuan dan pencairan seratus kali lipat) -25C. Glass wool tahan terhadap asam dan dalam hal ketahanan suhu dan konduktivitas termal, glass wool berbeda dari wol mineral, yang memiliki kepadatan rata-rata lebih rendah dan ketahanan suhu yang lebih rendah. Digunakan untuk isolasi termal struktur bangunan, serta dalam isolasi teknis (pipa, peralatan industri), serta lemari es dan kendaraan.

wol kaolin

Wol kaolin dan produk berdasarkan itu tahan api (isolasi suhu tinggi, suhu aplikasi t= 1100-1250C). Bahan baku untuk produksinya adalah alumina teknis, mengandung 99% aluminium oksida, dan pasir kuarsa murni. Lelehan diproduksi dalam tungku termal bijih lima elektroda (titik lebur 1750 °C). ruang kerja Tungku terdiri dari zona leleh dan zona kerja. Zona leleh dilengkapi dengan tiga elektroda grafit, zona produksi - dengan dua. Jet lelehan dipompa dengan uap pada tekanan 0,6-0,8 MPa menggunakan nosel ejeksi.

Kaca cair, semen alumina, lempung tahan api, dan pengikat organosilikon digunakan sebagai pengikat. Kepadatan rata-rata wol kaolin 80 kg/m3. Ini tahan terhadap getaran, lembam terhadap air, uap air, minyak dan asam, memiliki sifat isolasi listrik yang tinggi, yang praktis tidak berubah dengan peningkatan suhu hingga 700-800C, dan tidak dibasahi oleh logam cair. Wol kaolin diproduksi dalam gulungan dan dalam bentuk produk berbagai bentuk(piring, cangkang, segmen, dll.). wol kaolin itu dibuat dalam bentuk wol kental dan berbagai produk. Area aplikasi - berbagai industri industri.

Sekarang sulit untuk menemukan rumah yang tidak memiliki pemanas. Pada saat yang sama, semua insulasi wol mineral dalam beberapa kasus tahan api dengan baik, memainkan peran sebagai insulator suara yang baik. Master kami di pemanasan rumah pedesaan gunakan saja bahan berkualitas untuk isolasi dinding, lantai dan langit-langit. Kami menggunakan insulasi wol mineral terbaik Eropa ROCKWOOL, URSA, ISOVER.

Yang banyak digunakan dalam konstruksi massal dan pribadi. Salah satu pemanas yang diproduksi menggunakan bahan mineral adalah wol kaolin.

Ini tidak sepopuler pembangun seperti mineral lainnya. Ini dijelaskan secara sederhana: dalam konstruksi perumahan konvensional, tidak diperlukan bahan yang dapat menahan suhu di atas 1000 derajat. Bahan-bahan tersebut terutama digunakan di industri-industri di mana proses suhu tinggi digunakan.

Karakteristik produksi dan kualitas

Untuk produksi insulasi digunakan:

- alumina teknis dengan kandungan aluminium oksida 99%;

- pasir kuarsa murni;

- pengikat (bahan berikut digunakan sebagai ini: tanah liat tahan api, gelas cair, pengikat organosilikon, semen alumina).

Untuk mendapatkan lelehan pasir dan alumina, digunakan tungku bijih-termal. Prosesnya berlangsung pada suhu sekitar 1750 derajat. Dengan bantuan nozzle injeksi dan uap yang disuplai pada tekanan 0,7-0,8 MPa, lelehan meningkat, membentuk produk akhir. Kepadatan insulasi bisa dari 80 hingga 130 kg / cu. m.

Insulasi kaolin tersedia dalam berbagai jenis:

Insulasi kaolin tersedia dalam berbagai jenis:

- kapas benjolan;

- Gulungan;

- piring;

- kerang;

- segmen.

Seringkali, insulasi kaolin disebut serat mullite-silika, yang tercermin dalam pelabelan produk yang dibuat darinya. Serat konvensional disebut sebagai MKRR, dan serat dengan penambahan kromium disebut sebagai MKRS.

Penambahan krom memungkinkan untuk membuat bahan dengan ketahanan suhu yang lebih besar.

Karakteristik fisiko-kimia serat

Keuntungan dari wol kaolin dan bidang aplikasinya

Berdasarkan karakteristik di atas, dapat dilihat bahwa insulasi kaolin adalah material insulasi panas berkinerja tinggi, yang juga digunakan untuk tujuan kompensasi termal.

Sifat utama serat mullite-silica adalah sebagai berikut:

Sifat utama serat mullite-silica adalah sebagai berikut:

- kepadatan rendah, dan karenanya beratnya rendah, memungkinkan penggunaan kapas dalam berbagai kondisi, termasuk di ketinggian;

- konduktivitas termal yang rendah memungkinkan penggunaan bahan ini di mana pun diperlukan untuk memastikan isolasi termal peralatan atau struktur yang andal;

- tahan suhu tinggi;

- kapasitas panas rendah;

- ketahanan kimia yang tinggi - bahan ini praktis lembam terhadap air, asam, minyak, alkali, dan uap air;

- ketahanan terhadap guncangan termal;

- elastisitas - menjamin kesesuaian material yang maksimal dengan permukaan berinsulasi;

- ketahanan terhadap deformasi dan getaran memungkinkan penggunaan insulasi di mana bahan lain dapat mengalami kerusakan atau kehilangan sifatnya;

- bagus sekali;

- sifat isolasi listrik yang cukup tinggi, yang hampir tidak berubah ketika suhu naik hingga 800 derajat.

Semua sifat insulasi kaolin ini memungkinkannya digunakan untuk tujuan berikut:

- menyegel jendela, pintu, daun jendela;

- lapisan tahan api dan perbaikannya;

- isolasi saluran gas, generator panas, cerobong asap;

- pembuatan lapisan tahan api;

- mengisi rongga batu tahan api;

- konstruksi bangunan, pengadilan, rumah boiler;

- isolasi tangki di mana gas cair disimpan;

- sebagai isian lapisan isolasi panas troli kiln;

- penyaringan gas suhu tinggi di lingkungan yang agresif;

- dalam katalisis dan reformasi tungku;

- isolasi termal turbin gas;

- sebagai isolasi saluran kabel yang terletak di partisi bangunan yang mudah terbakar dan.

Seperti yang Anda lihat, di daerah tertentu popularitas pemanas ini sangat luas.

Belum lama ini, zirkonium dan itrium oksida mulai digunakan sebagai bahan baku untuk produksi kapas, yang memungkinkan untuk memperoleh bahan yang dapat menahan suhu operasi hingga 2700 derajat. Sejauh ini, ini adalah prototipe, tetapi potensi penerapannya sangat tinggi.

Dalam konstruksi pribadi, insulasi kaolin harus digunakan di mana ada kemungkinan suhu tinggi.

Tidak masuk akal untuk menggunakannya sebagai insulasi termal biasa, karena akan sangat mahal dibandingkan dengan wol mineral biasa.

Wol kaolin mengacu pada bahan tahan api, karena diproduksi dari tanah liat tahan api alami dan kaolin atau dari campuran sintetis komposisi kaolin dan alumina tinggi. Normal komposisi kimia serat kaolin dalam batas berikut, %: 43-54 A1203; 43-54 Si02; 0,6-1,8 Fe203; 0.1-3.5 Ti02; 0,1-1,0 CaO; 0,2-2,0 Na20 + K20; 0,08-1,2 B203.

Serat kaolin adalah serat stapel dan merupakan kaca suhu tinggi yang dikeraskan. Ketika serat kaolin dipanaskan di atas suhu tertentu dan dalam rentang suhu yang luas untuk waktu yang lama, devitrifikasi terjadi - yaitu kristalisasi.

Dalam hal ini, serat kehilangan fleksibilitas, elastisitas, dan kekuatannya. Untuk serat dengan kandungan alumina dari 43 hingga 54%, suhu penggunaan jangka panjang adalah 1260 ° C dan titik leleh sekitar 1780 ° C. Peningkatan kandungan alumina pada kisaran 43-55% tidak mempengaruhi secara signifikan suhu dan laju devitrifikasi. Namun, meningkatkan kandungan alumina hingga 60% menyebabkan tingkat devitrifikasi yang lebih rendah daripada devitrifikasi serat dengan kandungan alumina yang lebih rendah. (Efektivitas biaya untuk meningkatkan konten A1203 melebihi 55% belum ditetapkan.)

Penambahan oksida kromium dalam jumlah 2-5% meningkatkan viskositas kaca, yang menunda proses kristalisasi dan, sebagai akibatnya, meningkatkan suhu penggunaan wol kaolin jangka panjang hingga 1450 ° C. Penambahan sekitar 3% zirkonium dioksida berkontribusi untuk mendapatkan serat yang lebih panjang. Berbagai aditif modifikasi juga digunakan: Na20, B203, Fe203,

MgO, Ti02, MnOg - Skema produksi wol kaolin disajikan di bawah ini.

Perangkat fiberisasi

|

C |