Vibrasjonsstandarder og feil ved vurdering av utstyrets vibrasjonstilstand. Vibrasjonsdiagnostikk av pumpeenheter

til 01.01.2001

Dette veiledningsdokumentet gjelder sentrifugalmatingspumper med en effekt på mer enn 10 MW, drevet av en dampturbin og en driftshastighet på 50 - 150 s -1 og etablerer vibrasjonsstandardene for lagerstøtter til sentrifugalfødepumper som er i drift og settes i drift etter montering eller reparasjon, og Se også generelle krav til mål.

Dette veiledningsdokumentet dekker ikke turbindrivlagre for pumper.

1 . VIBRASJONSSTANDARDER

1.1. Følgende parametere er satt som normaliserte vibrasjonsparametere:

dobbel amplitude av vibrasjonsforskyvninger i frekvensbåndet fra 10 til 300 Hz;

rot-middelkvadratverdi av vibrasjonshastighet i driftsfrekvensbåndet fra 10 til 1000 Hz.

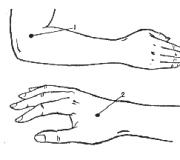

1.2. Vibrasjon måles på alle pumpelagre i tre innbyrdes perpendikulære retninger: vertikal, horisontal-tverrgående og horisontal-aksial i forhold til matepumpens akselakse.

1.3. Vibrasjonstilstanden til matepumpene blir evaluert av den høyeste verdien av en målt vibrasjonsparameter i enhver retning.

1.4. Ved aksept etter installasjon av matepumpene, bør vibrasjonen av lagrene ikke overstige følgende parametere:

1.6. Ved overskridelse av vibrasjonsstandardene fastsatt i paragrafene. 1.4 og 1.5, må det iverksettes tiltak for å redusere den innen en periode på ikke mer enn 30 dager.

1.7. Ikke bruk matepumper ved vibrasjonsnivåer over:

i henhold til nivået av vibrasjonsforskyvning - 80 mikron;

når det gjelder vibrasjonshastigheter - 18 mm/s;

ved å nå spesifisert nivå for noen av disse to parameterne.

1.8. Vibrasjonshastigheter for lagerstøtter skal registreres i bruksanvisningen for matepumper.

2 . GENERELLE KRAV TIL MÅL

2.1. Målinger av vibrasjonsparametere for sentrifugale matepumper utføres i stabil tilstand.

2.2. Vibrasjon av matepumper måles og registreres ved hjelp av stasjonært utstyr for kontinuerlig vibrasjonsovervåking av lagerstøtter som oppfyller kravene i GOST 27164-86.

2.3. Utstyret skal gi måling av den doble amplituden til vibrasjonsforskyvninger i frekvensbåndet fra 10 til 300 Hz og gjennomsnittlig kvadratverdi av vibrasjonshastigheten i frekvensbåndet fra 10 til 1000 Hz.

Utstyret som brukes skal ha en målegrense på 0 til 200 µm for vibrasjonsforskyvninger og fra 0 til 31,5 mm/s for vibrasjonshastigheter.

2.4. Sensorer for måling av horisontal-tverrgående og horisontalaksiale vibrasjonskomponenter er festet til lagerdekselet. Den vertikale vibrasjonskomponenten måles på toppen av lagerdekselet over midten av lagerskalllengden.

2.5. Tverrfølsomhetskoeffisienten til sensoren bør ikke overstige 0,05 i hele frekvensbåndet der målingene utføres.

2.6. Installerte sensorer må beskyttes mot damp, turbinolje, flytende OMTI og fungere normalt ved temperatur miljø opptil 100 °C, fuktighet opptil 98 % og magnetfeltstyrke opptil 400 A/m.

2.7. Driftsbetingelsene for måleforsterkere og andre utstyrsenheter må være i samsvar med GOST 15150-69 for versjon 0 kategori 4.

2.8. Den maksimale grunnleggende reduserte feilen ved måling av den doble amplituden til vibrasjonsforskyvningen bør ikke overstige 5 %. Hovedfeilen ved måling av middelkvadratverdien til vibrasjonshastigheten er 10 %.

2.9. Før installasjon av stasjonært utstyr for kontinuerlig overvåking av vibrasjonen til fôrpumper i drift, er det tillatt å måle vibrasjonen med bærbare enheter som oppfyller kravene ovenfor.

3 . REGISTRERING AV RESULTATER AV MÅLINGER

3.1. Resultatene av vibrasjonsmålinger ved aksept av matepumpen i drift er utarbeidet i et akseptsertifikat, hvor de skal angis.

Vibrasjonen av pumpeenheter er hovedsakelig lav- og middelfrekvent av hydroaerodynamisk opprinnelse. Vibrasjonsnivået i henhold til undersøkelsesdata fra enkelte pumpestasjoner overskrider sanitære normer 1-5,9 ganger (tabell 29).

Når vibrasjoner forplanter seg gjennom enhetenes strukturelle elementer, når de naturlige vibrasjonsfrekvensene til individuelle deler viser seg å være nær og lik frekvensene til hovedstrømmen eller dens harmoniske, oppstår resonanssvingninger som truer integriteten til enkelte komponenter og deler, spesielt vinkelkontaktrullelager og oljerørledninger til trykklager. Et av virkemidlene for å redusere vibrasjoner er å øke tapene på grunn av uelastisk motstand, dvs. påføring av pumpen og motorhuset

Enhetsmerke

24ND-14X1 NM7000-210

| 1,9-3,1 1,8-5,9 1,6-2,7 |

ATD-2500/AZP-2000

AZP-2500/6000

Merk. Rotasjonshastighet 3000 rpm.

Antivibrasjonsbelegg, for eksempel ShVIM-18 mastikk. Kilden til lavfrekvent mekanisk vibrasjon av enheter på fundamentet er ubalansekraften og feiljusteringen av pumpe- og motorakslene, hvis frekvens er et multiplum av akselens rotasjonshastighet delt på 60. Vibrasjon forårsaket av feiljustering av akslene fører til økte belastninger på aksler og glidelagre, deres oppvarming og ødeleggelse, løsning av maskiner på fundamentet, avkutting av ankerbolter, og i noen tilfeller til brudd på eksplosjonsmotstanden til den elektriske motoren. For å redusere vibrasjonsamplitudene til akslingene og øke standard overhalingsperioden for babbitt glidelagre opp til 7000 motortimer, bruker PS kalibrerte stålpakningsplater installert i fatningene på lagerhettene for å velge slitasjegapet.

Reduksjonen av mekanisk vibrasjon oppnås ved nøye balansering og justering av akslene, rettidig utskifting av slitte deler og eliminering av begrensende klaringer i lagre.

Kjølesystemet skal sørge for at temperaturen på lagrene ikke overstiger 60 °C. Hvis pakkboksen blir for varm, bør pumpen stoppes flere ganger og startes umiddelbart for å la olje sive gjennom pakningen. Fraværet av olje indikerer at pakkboksen er pakket for tett og bør løsnes. Når en banking oppstår, stoppes pumpen for å finne ut årsaken til dette fenomenet: de sjekker smøringen, oljefiltrene. Dersom trykktapet i systemet overstiger 0,1 MPa, renses filteret.

Oppvarming av lagrene, tap av smøring, overdreven vibrasjon eller unormal støy indikerer et problem med pumpeenheten. Den må stoppes umiddelbart for å rette opp de oppdagede problemene. For å stoppe en av pumpeenhetene, lukk ventilen på utløpsledningen og ventilen på den hydrauliske utløpsledningen, og slå deretter på motoren. Etter at pumpen er avkjølt, lukk alle ventilene til rørledningene som leverer olje og vann, og ventilene ved trykkmålerne. Når pumpen er stoppet i lang tid, for å forhindre korrosjon, bør pumpehjulet, tetningsringene, akselbeskyttelseshylsene, foringene og alle deler som kommer i kontakt med den pumpede væsken smøres, og pakningen skal fjernes.

Under driften av pumpeenheter er forskjellige funksjonsfeil mulig, som kan være forårsaket av forskjellige årsaker. La oss vurdere funksjonsfeil på pumper og måter å eliminere dem på.

1. Pumpen kan ikke startes:

pumpeakselen, koblet med en girkopling til motorakselen, roterer ikke - kontroller manuelt rotasjonen av pumpehallen og motoren separat, riktig montering av girkoblingen; hvis akslene roterer separat, ta.216

sjekk sentreringen av enheten; sjekk driften av pumpen og ledningene når de er koblet gjennom en turbotransmisjon eller girkasse;

pumpeakselen, koblet fra motorakselen, roterer ikke eller roterer hardt på grunn av at den sitter fast i pumpen fremmedlegemer, brudd på bevegelige deler og tetninger, fastkjøring i tetningsringene - inspiser, og eliminer konsekvent den oppdagede mekaniske skaden.

2. Pumpen startes, men leverer ikke væske eller etter start

innsending er avsluttet:

pumpens sugekapasitet er utilstrekkelig, siden det er luft i inntaksrørledningen på grunn av ufullstendig fylling av pumpen med væske eller på grunn av lekkasjer i sugerørledningen, pakkbokser - gjenta fylling, eliminer lekkasjer;

feil rotasjon av pumpeakselen - sørg for riktig rotasjon av rotoren;

den faktiske sugehøyden er større enn den tillatte, på grunn av misforholdet mellom viskositeten, temperaturen eller partielle damptrykket til den pumpede væsken med designparametrene til installasjonen - gi nødvendig bakvann.

3. Pumpen bruker mer strøm under oppstart: ■

ventilen på utløpsrøret er åpen - lukk

portventil under oppstart;

impellere installert feil - eliminer feil montering;

grep oppstår i tetningsringene på grunn av store klaringer i lagrene eller som et resultat av forskyvningen av rotoren - kontroller rotasjonen av rotoren for hånd; hvis rotoren dreier hardt, fjern fastkjørtheten;

røret til lasteanordningen er tilstoppet - inspiser og: rengjør rørledningen til losseanordningen;

En sikring går i en av fasene til den elektriske motoren - bytt ut sikringen.

4. Pumpen genererer ikke den beregnede løftehøyden:

redusert pumpeakselhastighet - endre hastigheten, sjekk motoren og feilsøk;

skadede eller slitte tetningsringer på løpehjulet, forkanter på løpehjulbladene - skift løpehjulet og skadede deler;

den hydrauliske motstanden til utløpsrørledningen er mindre enn den beregnede på grunn av et brudd på rørledningen, overdreven åpning av ventilen på utløps- eller bypassledningen - sjekk forsyningen; hvis den har økt, lukk ventilen på omløpsledningen eller dekk den på utløpsledningen; eliminere ulike lekkasjer i utslippsrørledningen;

Tettheten til den pumpede væsken er mindre enn den beregnede, innholdet av luft eller gasser i væsken økes - sjekk væskens tetthet og tettheten til sugerørledningen, pakkbokser;

kavitasjon observeres i sugerørledningen eller pumpens arbeidselementer - sjekk den faktiske kavitasjonsreserven av spesifikk energi; ved en undervurdert verdi, eliminer muligheten for utseendet til et kavitasjonsregime.

5. Pumpestrøm mindre enn beregnet:

rotasjonshastigheten er mindre enn nominell - endre rotasjonshastigheten, sjekk motoren og eliminer feil;

sugeløftet er større enn det tillatte, som et resultat av at pumpen fungerer i kavitasjonsmodus - utfør arbeidet spesifisert i avsnitt 2;

dannelsen av trakter på sugerørledningen, ikke dypt nok nedsenket i væsken, som et resultat av at luft kommer inn med væsken - installer en avskjæringsventil for å eliminere trakten, øk væskenivået over innløpet til sugerørledningen ;

økning i motstand i trykkrørledningen, som et resultat av at pumpens utløpstrykk overstiger det beregnede - åpne ventilen på utløpsledningen helt, kontroller alle ventiler i manifoldsystemet, lineære ventiler, rengjør tettene;

skadet eller tilstoppet pumpehjul; økte hull i tetningsringene til labyrinttetningen på grunn av deres slitasje - rengjør pumpehjulet, skift ut slitte og skadede deler;

Luft kommer inn gjennom lekkasjer i sugerøret eller pakkboksen - sjekk rørledningens tetthet, strekk eller bytt pakning på pakkboksen.

6. Økt strømforbruk:

pumpestrømmen er høyere enn den beregnede, trykket er mindre på grunn av åpningen av ventilen på omløpsledningen, brudd på rørledningen eller overdreven åpning av ventilen på utløpsrørledningen - lukk ventilen på omløpsledningen , kontroller tettheten til rørledningssystemet eller lukk ventilen på trykkrørledningen;

skadet pumpe (slitte pumpehjul, O-ringer, labyrinttetninger) eller motor - sjekk pumpe og motor, reparer skade.

7. Økt vibrasjon og pumpestøy:

lagrene er forskjøvet på grunn av svekkelsen av deres feste; slitte lagre - sjekk akselleggingen og klaringene i lagrene; i tilfelle avvik, bring størrelsen på hullene til den tillatte verdien;

festingene til suge- og utløpsrørledningene, fundamentboltene og ventilene løsnes - kontroller festingen av nodene og eliminer manglene; 218

inntrengning av fremmedlegemer i strømningsdelen - rengjør strømningsdelen;

balansen til pumpen eller motoren er forstyrret på grunn av krumningen av akslene, deres feil justering eller den eksentriske installasjonen av koblingen - kontroller justeringen av akslene og koblingen, eliminer skade;

økt slitasje og slør i tilbakeslagsventiler og portventiler på utløpsrørledningen - eliminer slør;

rotorbalansen er ødelagt som følge av tilstopping av pumpehjulet - rengjør pumpehjulet og balanser rotoren;

pumpen fungerer i kavitasjonsmodus - reduser strømmen ved å stenge ventilen på utløpsledningen, tette koblingene i sugerørledningen, øk mottrykket, reduser motstanden i sugerørledningen.

8. Økt temperatur på oljetetninger og lagre:

oppvarming av kjertlene på grunn av overdreven og ujevn stramming, liten radiell klaring mellom trykkhylsen og akselen, installasjon av hylsen med en deformering, fastkjøring eller forvrengning av glandlanternen, utilstrekkelig tilførsel av tetningsvæske - løsne tetningene; hvis dette ikke gir effekt, demonter og eliminer installasjonsfeil, bytt ut pakningen; øke tilførselen av tetningsvæske;

oppvarming av lagre på grunn av dårlig oljesirkulasjon i tvangssmøresystemet til lagre, manglende rotasjon av ringene i lagre med ringsmøring, oljelekkasje og forurensning - kontroller trykket i smøresystemet, driften av oljepumpen og eliminer defekt; sikre tettheten til oljebadet og rørledningen, bytt olje;

oppvarming av lagrene på grunn av feil installasjon (små klaringer mellom foringen og akselen), slitasje på lagrene, overdreven stramming av støtteringene, små hull mellom skiven og ringene i trykklagrene, slitasje av skyvekraften eller skyvekraften bæring eller smelting av babbit - sjekk og eliminer defekter; rengjør gratene eller skift ut lageret.

Stempelkompressorer. Deler der de farligste feilene er mulig inkluderer aksler, koblingsstenger, krysshoder, stenger, sylinderhoder, veivstifter, bolter og bolter. Sonene der den maksimale konsentrasjonen av spenninger observeres er tråder, fileter, sammenfallende overflater, pressinger, halser og kinn på søyleaksler, kilespor.

Under drift av rammen (sengen) og føringene kontrolleres deformasjonen av elementene deres. Vertikale bevegelser større enn 0,2 mm er et tegn på at kompressoren ikke fungerer. Sprekker oppdages på overflaten av rammen og deres utvikling kontrolleres.

Tilpasningen til fundamentet til rammen, samt eventuelle føringer som er festet på fundamentet, må være minst G) 0 % av omkretsen av deres felles ledd. Minst en gang i året kontrolleres den horisontale posisjonen til rammen (avviket til rammeplanet i alle retninger over en lengde på 1 m bør ikke overstige 2 mm). På glideoverflatene til føringene skal det ikke være riper, bulker, hakk med en dybde på mer enn 0,3 mm. For veivakselen under drift kontrolleres temperaturen på dens seksjoner som opererer i friksjonsmodus. Den må ikke overstige verdiene som er spesifisert i bruksanvisningen.

For koblingsstangbolter kontrolleres strammingen av dem, tilstanden til låseanordningen og boltens overflate. Tegnene på at bolten ikke fungerer er som følger: tilstedeværelse av sprekker på overflaten, i boltkroppen eller gjengene til bolten, korrosjon i boltens monteringsdel, stripping eller knusing av gjengene Det totale kontaktarealet bør være minst 50 ° / om området til støttebeltet. ha brudd som overstiger 25 % av omkretsen Hvis den gjenværende forlengelsen av bolten overstiger 0,2 % av dens opprinnelige lengde, avvises bolten.

For krysshodet kontrolleres tilstanden til elementene i forbindelsen med stangen, så vel som tappen, gapene mellom den øvre føringen og krysshodeskoen kontrolleres. Under drift tas det hensyn til tilstanden til sylinderens ytre overflate, forseglingen av oljeledningene til indikatorpluggene og flensforbindelsene til vannkjølesystemet. Fistler og utelatelser av gass, vann, olje i kroppen eller flensforbindelser er uakseptable. Vanntemperaturen ved utløpet av vannkappene og sylinderhodene må ikke overstige verdiene gitt i bruksanvisningen.

For stempler er overflatens tilstand underlagt kontroll (inkludert tilstanden og tykkelsen på lagerflaten til glidestempelet), samt fikseringen av stempelet på stangen og pluggene (for støpte stempler) av trykket scene. Tegn på stempelavvisning er som følger: skåring i form av spor på et område som utgjør mer enn 10% av støpeoverflaten, tilstedeværelsen av områder med forsinket, smeltet eller smuldret babbit, samt sprekker med en lukket kontur. Den radielle sprekken i hellelaget bør ikke reduseres til 60 % av originalen. Brudd på fikseringen av stempelmutteren for pluggene til støpte stempler, stempelspill på stangen, lekkasje av overflaten av sveisene, separasjon av stempelbunnen fra stivere er ikke tillatt.

For stenger, før du tar kompressoren ut for reparasjon, kontrollerer de slagingen av stangen i trinnstemplet, tilstanden til stangoverflaten; riss eller spor av omhylling av metallet til tetningselementene på overflaten av stangen oppdages. Ingen sprekker på overflate, gjenger eller 220

stammefileter, deformasjon, trådbrudd eller kollaps. Under drift kontrolleres tettheten til stammepakningen, som ikke er utstyrt og utstyrt med et lekkasjefjerningssystem. Stangforseglinger tetthetsindikator - gassinnhold på de kontrollerte stedene til kompressoren og rommet, som ikke bør overstige verdiene som er tillatt av gjeldende standarder.

Kontroller tilstanden til stammepakningen årlig under reparasjoner. Sprekker på elementet eller dets brudd er uakseptabelt. Slitasjen på tetningselementet bør ikke være mer enn 30 % av dets nominelle radielle tykkelse, og gapet mellom stammen og beskyttelsesringen på stammetetningen med ikke-metalliske tetningselementer bør ikke overstige 0,1 mm.

Under drift overvåkes ytelsen til stempelringene i henhold til regulerte trykk og temperaturer til det komprimerbare mediet. Det skal ikke være økning i støy eller banking i sylindrene i sylindrene. Beslag av glideflate på ringene må være mindre enn 10 % av omkretsen. Hvis den radielle slitasjen til ringen i noen av dens seksjoner overstiger 30 % av den opprinnelige tykkelsen, kasseres ringen.

Tegnene på at ventilen ikke fungerer er som følger: unormal banking i ventilhulene, avvik i trykk og temperatur på det komprimerbare mediet fra de regulerte. Ved overvåking av tilstanden til ventilene, kontrolleres integriteten til platene, fjærene og tilstedeværelsen av sprekker i ventilelementene. Arealet av ventilpassasjeseksjonen som følge av forurensning bør ikke reduseres med mer enn 30% av originalen, og tettheten bør ikke være under de etablerte normene.

Stempelpumper. Sylindre og deres foringer kan ha følgende defekter: slitasje på arbeidsflaten som følge av friksjon, korrosjon og erosjonsslitasje, sprekker, riss. Mengden sylinderslitasje bestemmes etter at stempelet (stempelet) er fjernet ved å måle boringsdiameteren i vertikale og horisontale plan i tre seksjoner (midt og to ytterste) ved hjelp av en mikrometrisk pinne.

På arbeidsflaten til stempelet er slitasje, hakk, grader og revne kanter uakseptable. Maksimal tillatt slitasje på stempelet er (0,008-0,011) G> n, hvor Om l- minimum stempeldiameter. Hvis det blir funnet sprekker på overflaten av stempelringene, betydelig og ujevn slitasje, ellipse, tap av elastisitet til ringene, må de erstattes med nye.

Avvisningsgapene til pumpens stempelringer bestemmes som følger: det minste gapet i ringlåsen i fri tilstand D "(0,06 ^ -0,08) B; det største gapet i ringens lås i arbeidstilstand L \u003d k (0,015-^0,03) D hvor O er minimumsdiameteren til sylinderen.

Tillatt radiell vridning for ringer med en diameter på opptil 150, 150-400, over 400 mm er henholdsvis ikke mer enn 0,06-0,07; 0,08-0,09; 0,1-0,11 mm.

Avvisningsgapet mellom ringene og veggene til stempelsporene beregnes i henhold til følgende forhold: L t y = = 0,003 /g; A t ah \u003d (0,008-4-9,01) til, hvor til- nominell høyde på ringene.

Ved påvisning av riper med en dybde på 0,5 mm, ellipsoidalitet på 0,15-0,2 mm, maskineres stengene og stemplene. Stammen kan maskineres til en dybde på ikke mer enn 2 mm.

Feiljustering av sylinderen og stangføringen er tillatt innenfor 0,01 mm. Hvis utløpet av stangen overstiger 0,1 mm, maskineres stangen for 7 g av utløpsverdien eller korrigeres.

Diplomprosjektet inneholder 109 sider, 24 figurer, 16 tabeller, 9 referanser, 6 søknader.

AUTOMATISERING AV HOVEDPUMPENEHETEN HM1250-260, SENSOR, SIGNAL, ACS AV SERIEN "MODICON TSX QUANTUM", VIBRASJONSKONTROLL, VIBRASJONSKONTROLLSYSTEMER

Formålet med studien er hovedpumpeenheten NM 1250-260, som brukes i Cherkasy LPDS.

I løpet av studien ble det gjort en analyse av det eksisterende automatiseringsnivået til enheten, behovet for å modernisere kontrollsystemet ble underbygget.

Hensikten med arbeidet er å utvikle et kontrollprogram for Modicon TSX Quantum PLC fra Schneider Electric.

Som et resultat av studien ble det utviklet et automasjonssystem for hovedpumpeenheten basert på moderne programvare og maskinvare. Som programvare Prosjektet brukte ST-språket til ISaGRAF-programmet.

Eksperimentell design og tekniske og økonomiske indikatorer indikerer en økning i effektiviteten til det moderniserte kontrollsystemet til hovedpumpeenheten.

Graden av implementering - resultatene oppnådd brukt i vibrasjonskontrollsystemet "Cascade".

Effektiviteten av implementeringen er basert på å øke påliteligheten til automatiseringssystemet til MND, noe som bekreftes av beregningen av den økonomiske effekten for faktureringsperioden.

Definisjoner, symboler og forkortelser………………………………………………… 6

Introduksjon……………………………………………………………………………………….. 7

1 Lineær produksjonssendingsstasjon "Cherkasy"…. 9 1.1 Kort beskrivelse av den lineære produksjonssendingsstasjonen "Cherkasy"……………………………………………………………………….. 9

1.2 Kjennetegn ved teknologisk utstyr…………………………. ni

1.3 Kjennetegn ved teknologiske lokaler……………………………… 12 1.4 Driftsmåter for LPDS “Cherkassy”…………………………………………. 13 1.5 Hovedpumpeenhet…………………………………………………. 16 1.6 Rørføring av pumper LPDS Cherkasy………………………………………………. atten

1.7 Analyse av den eksisterende automatiseringsordningen for LPDS "Cherkasy"... 19

2 Patentutdypning………………………………………………………………... 22

3 Automatisering av LPDS "Cherkasy"………………………………………………… 27

3.1 Automatisering av hovedpumpeenheten……………………….. 27

3.2 Nødbeskyttelsessystem……………………………………… 33

3.3 APCS basert på Modicon TSX Quantum-kontrollere………………….. 35

3.4 Strukturdiagram av APCS basert på Quantum-systemet………………… 39

3.5 Enheter inkludert i systemet………………………………….. 42

3.6 Sensorer og tekniske midler automasjon…………………………. 48

4 Valg av MHA vibrasjonskontrollsystem…………………………………………... 54 4.1 Vibromovervåkingskontrollutstyr (AKV)…………………………………. 54

4.2 Vibrasjonskontrollutstyr "Kaskade"….……………………………………….. 56

4.3 Utvikling av et styreprogram for pumpeenheten………….…….. 64

4.4 Verktøysystem for programmering av industrikontrollere………………………………………………………………………………. 65

4.5 ST språkbeskrivelse…………………………………………………………………. 67

4.6 Opprette et prosjekt og programmer i ISaGRAF-systemet………………………. 71

4.7 Kontrollerprogrammering…………………………………………………... 73

4.8 Algoritme for signalering og styring av pumpeenheten........................... 74

4.9 Resultater av programmet…….………………………..…………………... 77

5 Arbeidshelse og sikkerhet ved hovedpumpestasjonen “Ufa-Zapadnoye Direction”………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………………… ………………………….

5.1 Analyse av potensielle farer og yrkesfarer... 80

5.2 Sikkerhetstiltak under drift av gjenstandene til Cherkasy LPDS .................................. ................................................................ ...................................

5.3 Tiltak for industriell sanitet……………………………… 86

5.4 Brannsikkerhetstiltak………………………………… 89

5.5 Beregning av installasjon av skumslokking og brannvannforsyning……… 91

6 Evaluering av den økonomiske effektiviteten av automatisering av den lineære produksjonssendingsstasjonen "Cherkassy"………………………………. 96

6.1 Hovedkilder til effektivisering………………… 97 6.2 Metodikk for beregning av økonomisk effektivitet……………………… 97

6.3 Beregning av økonomisk effekt…………………………………………………. 99

Konklusjon……………………………………………………………………………… 107

Liste over brukte kilder………………………………………... 109

Vedlegg A. Liste over demonstrasjonsark ……………………… 110

Vedlegg B. Spesifikasjoner og koblingsskjemaer for strømkilder ........................................ ................................................................ ...................................

Vedlegg B. CPU-spesifikasjon... 114

Tillegg D. I/O-modulspesifikasjoner………………………….. 117

Vedlegg E. Advantech-modulspesifikasjoner………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………… 122

Vedlegg E. Liste over kontrollprogrammet………………………… 125

DEFINISJONER, SYMBOLER OG FORKORTELSER

|

Lineær produksjons- og ekspedisjonsstasjon |

||

|

Arbeidsplasser |

||

|

Manuell kontrollenhet |

||

|

Ufa-vestlig retning |

||

|

Automatisk innkobling av reserven |

||

|

lokalt kontrollrom |

||

|

Hovedpumpeenhet |

||

|

Den viktigste oljeproduktrørledningen |

||

|

Mikroprosessor automasjonssystem |

||

|

Brannsikkerhetsstandarder |

||

|

Oljepumpestasjon |

||

|

Program logisk kontroller |

||

|

elektrisk motor |

||

|

Distrikts kontrollsenter |

||

|

Tilsynskontroll og datainnsamling |

||

|

Rengjørings- og diagnoseverktøy |

||

|

Programmeringsspråk |

||

|

Trykkbølgeutjevningssystem |

||

|

høyspenningsbryter |

||

|

Objektkommunikasjonsenhet |

||

|

Smussfiltre |

||

|

prosessor |

||

|

Regler for installasjon av elektriske anlegg |

||

|

Byggeforskrifter |

||

|

Arbeidssikkerhetsstandardsystem |

||

|

Informasjonsbehandlingssystem |

INTRODUKSJON

Automatisering av teknologiske prosesser er en av de avgjørende faktorene for å øke produktiviteten og forbedre arbeidsforholdene. Alle eksisterende anlegg og anlegg er utstyrt med automasjonsverktøy.

Transport av petroleumsprodukter er en kontinuerlig produksjon som krever nøye oppmerksomhet på spørsmålene om pålitelig drift, konstruksjon og gjenoppbygging av oljepumpeanlegg, overhaling utstyr. I dag er hovedoppgaven med transport av petroleumsprodukter å øke effektiviteten og kvaliteten på transportsystemet. For å utføre denne oppgaven er det tenkt bygging av nye og modernisering av eksisterende oljerørledninger, omfattende introduksjon av automasjon, telemekanikk og automatiserte kontrollsystemer for transport av petroleumsprodukter. Samtidig er det nødvendig å forbedre påliteligheten og effektiviteten til oljerørtransport.

Automatiseringssystemet til den lineære (LPDS) er designet for å kontrollere, beskytte og kontrollere utstyret til oljerørledningen. Det skal gi autonomt vedlikehold av den angitte driftsmodusen. bensinstasjon og dens endring ved kommandoer fra LPDS-operatørens konsoll og fra et høyere kontrollnivå - distriktskontrollsenteret (RDC).

Det haster med å lage automatisering av kontrollsystemer på LPDS "Cherkassy" har økt på grunn av det lave automatiseringsnivået, tilstedeværelsen av foreldede relékretser, lav pålitelighet og kompleksiteten til vedlikehold. Dette krever utskifting av eksisterende systemer med et mikroprosessorbasert automasjonssystem.

Formålet med diplomprosjektet er: øke påliteligheten og overlevelsesevnen til teknologisk utstyr og automasjonsutstyr for LPDS; utvidelse av funksjonalitet; øke hyppigheten av vedlikehold og reparasjoner av stasjoner.

Målene for avgangsprosjektet er:

- analyse av det eksisterende LPDS-automatiseringssystemet;

- modernisering av kontrollsystemet til pumpeenheter basert på PLS;

Automatisering er det høyeste nivået av produksjonsmekanisering og brukes i komplekset av teknologisk produksjonsprosesskontroll. Det åpner for store muligheter for å øke arbeidsproduktiviteten, hurtig vekst tempoet i utviklingen av produksjonen, samt sikkerheten til produksjonsprosessene.

1 Lineær produksjonssendingsstasjon "Cherkasy"

1.1 Kort beskrivelse av den lineære produksjonssendingsstasjonen "Cherkasy"

LPDS "Cherkassy" fra Ufa-produksjonsavdelingen til OAO "Uraltransnefteprodukt" ble etablert i 1957 med idriftsettelse av Ufa-Petropavlovsk MNPP, pumpestasjon nr. 1 og tankfarmen RVS-5000 i mengden av 20 enheter med en total kapasitet på ca 57,0 tusen tonn. Stasjonen ble etablert som det andre stedet for NPS "Cherkassy" til Ufimskys regionale oljerørledningsavdeling, som er en del av avdelingen for de ural-sibirske hovedoljerørledningene.

1.2 Kjennetegn ved teknologisk utstyr

Det teknologiske utstyret til LPDS "Cherkasy" inkluderer:

Tre hovedpumper NM 1250-260 for en nominell strømning på 1250 m/t med en fallhøyde på 260 m, med elektriske motorer STD 1250/2 med en effekt på N=1250 kW, n=3000 o/min og en hovedpumpe NM 1250- 400 for en nominell strømning på 1250 m / t med en fallhøyde på 400 m, med en elektrisk motor AZMP-1600 med en effekt på N=2000 kW, n=3000 rpm, plassert i et felles ly og atskilt av en brannmurvegg;

Trykkkontrollsystem bestående av tre trykkregulatorer;

Oljesystem for tvangssmøring av lagre til pumpeenheter, bestående av to oljepumper, to oljetanker, en akkumuleringstank, to oljefiltre, to oljekjølere;

Sirkulerende vannforsyningssystem, bestående av to vannpumper;

Lekkasjeoppsamlings- og pumpesystem, bestående av fire tanker og to pumper for pumping av lekkasjer;

Ventilasjonsanlegget, bestående av tilførsel og avtrekksventilasjon pumperom (to tilførsels- og to avtrekksvifter); beholde ventilasjonen av det elektriske motorrommet (en vifte eksisterer, installasjonen av den andre er planlagt for fremtiden for å utføre nødinnkobling av reserven (ATS)); beholde ventilasjon av bespromvalny kamre (to vifter); eksosventilasjon av kammeret med trykkregulatorer (en vifte er eksisterende, installasjonen av den andre er planlagt for fremtiden for å utføre ATS); eksosventilasjon av kammeret for å pumpe ut lekkasjer (en vifte eksisterer, installasjonen av den andre vurderes for fremtiden for å utføre ATS);

Elektriske portventiler på teknologiske rørledninger;

Filtersystem bestående av et smussfilter og to finfiltre;

Strømforsyning system;

Automatisk brannslokkingssystem.

Trykkregulatorkammer - beskyttet område: murvegger. Det er 3 trykkregulatorer i dette rommet.

Lekkasjekammer - beskyttet rom: murvegger. Det er 2 pumper for å pumpe ut lekkasjer i dette rommet.

Alle aktuatorer som sikrer automatisk drift av transformatorstasjonen skal være utstyrt med elektriske drev. Stengeventiler rørledninger skal utstyres med sensorer for signalisering av ekstreme posisjoner (åpen, lukket). Det automatiserte utstyret er utstyrt

enheter for installasjon av kontrollsensorer og aktuatorer.

Teknologisystem hovedpumpestasjon MNPP "Ufa-Western Direction" nr. 2 LPDS "Cherkassy" er vist i figur 1.1.

1.3 Kjennetegn ved teknologiske premisser

Pumpehusets generelle tilfluktsrom består av en pumpeseksjon og en elektromotorseksjon adskilt av en brannmur. Pumpeavdelingsrommet tilhører eksplosjonssonen B-1a i henhold til Regler for installasjon av elektriske installasjoner PUE, (soneklasse 1 iht. GOST R 51330.3-99), iht. brannfarlig- til kategori A i henhold til brannsikkerhetsstandardene NPB 105-95, når det gjelder funksjonell fare - til kategori F5.1 i samsvar med konstruksjonsnormene og -reglene til SNiP 21-01-97. Rommet er underlagt automatisk brannslukking.

Plassen til elmotorrommet tilhører ikke det farlige området. Når det gjelder brannfare, tilhører rommet til elmotorrommet kategori D. I elmotorrommet er det en oljemottaker, som hører til kategori B når det gjelder brannfare i henhold til NPB 105-95. Oljemottakeren er underlagt automatisk brannslukking. I henhold til den funksjonelle faren tilhører den elektriske motoren kategori F5.1 i henhold til SNiP 21-01-97.

Trykkregulatorkammer - beskyttet område: murvegger. Det er 3 trykkregulatorer i dette rommet. Plassen inne i lokalene tilhører den eksplosive sonen B-1a i henhold til PUE (soneklasse 1 i henhold til GOST R 51330.3-99). I henhold til funksjonell fare - til kategori F 5.1 i henhold til SNiP 21-01-97). For brannfare - til kategori A i henhold til NPB 105-95. Trykkregulatorkammeret er underlagt automatisk brannslukking. Tilførselsrørledningen for brannslukningsmiddel er ikke levert. Automatiseringssystemet sørger for implementering av automatisk brannslukking av kammeret til trykkregulatorer.

Lekkasjekammer - beskyttede lokaler: murvegger. Det er 2 pumper for å pumpe ut lekkasjer i dette rommet. Plassen inne i lokalene tilhører den eksplosive sonen B-1a i henhold til PUE (soneklasse 1 i henhold til GOST R 51330.3-99), når det gjelder funksjonell fare - til kategori F5.1 i henhold til SNiP 21-01-97, når det gjelder brannfare - til kategori A i henhold til NPB 105-95. Tilførselsrørledningen for brannslukningsmiddel er ikke levert. Automatiseringssystemet sørger for implementering av automatisk brannslukking av lekkasjepumpekammeret.

1.4 Driftsmoduser for LPDS "Cherkasy"

Automatiseringssystemet skal gi følgende kontrollmoduser for pumpestasjoner:

- "telemekanisk";

- "ikke telemekanisk".

Valget av modus utføres fra den automatiserte arbeidsstasjonen (AWS) til operatør-teknologen til pumpestasjonen LPDS "Cherkasy".

Hver valgt modus må utelukke den andre.

Bytte fra modus til modus bør utføres uten å stoppe driftsenhetene og stasjonen som helhet.

I "telemekanisk" modus leveres følgende typer telekontroll (TC) fra RDP til oljeproduktrørledningen via telemekanikksystemet:

Oppstart og avstengning av hjelpesystemer til pumpestasjonen;

Åpne og lukke ventiler ved inngangen og utgangen av stasjonen;

Oppstart og stans av hovedledningspumpeenheter i henhold til oppstarts- og avstengningsprogrammene til hovedledningsenheten.

Styringen av enheter og systemer, inkludert hjelpesystemer og sluseventiler ved stasjonens inn- og utløp, av telemekanikksystemet må i tillegg til meldingen om enhetens status (posisjon) ledsages av meldingen "Aktivert - deaktivert av pipeline manager" på skjermen til operatørens arbeidsstasjon og registrert i hendelsesloggen.

I "ikke-telemekanisk" modus er styring av prosessventiler, booster- og hovedpumpeenheter, enheter av hjelpesystemer til pumpestasjonen gitt av vanlige kommandoer "myk start", "programvarestopp" av hovedpumpeenheter og tilleggsutstyr.

Tabell 1.1 viser stasjonens teknologiske parametere. Tabell 1.1 - Teknologiske parametere for driften av LPDS "Cherkasy"

|

Parameter |

Betydning |

|

Plassering av stasjonen langs MNPP motorveien, km |

|

|

Høydemerke, m |

|

|

Maksimalt tillatt driftstrykk ved pumpeutløpet (på manifolden, opp til kontrollenhetene), MPa |

|

|

Maksimalt tillatt arbeidstrykk ved stasjonsutslipp (etter kontrollenheter), MPa |

|

|

Minimum og maksimalt tillatt arbeidstrykk ved pumpeinntaket, MPa |

|

|

Den laveste og høyeste viskositeten til oljeproduktet som pumpes inn i rørledningen, mm/s |

|

|

Begrensning av temperaturendringer for injisert oljeprodukt fra reservoarer i MNPP, С |

|

|

Type og formål med pumpen |

HM1250-260 nr. 1 hoved HM1250-260 nr. 2 hoved HM1250-400 nr. 3 hoved HM1250-400 nr. 4 hoved |

|

Impeller diameter, mm |

|

|

Motortype |

STD-1250/2 №1 STD-1250/2 №2 STD-1250/2 №3 4AZMP- 1600/6000 nr. 4 |

|

Minimumstrykk ved stasjonsinntak, MPa |

|

|

Maksimalt trykk i MNPP ved utløpet av stasjonen, MPa |

1.5 Hovedpumpeenhet

Hver MPU inneholder følgende objekter: pumpe, elektrisk motor.

Pumpen av merket NM 1250-260 og den elektriske motoren av typen STD-1250/2, og en pumpe av merket NM 1250-400 med den elektriske motoren AZMP-1600 brukes som MPA-utstyr.

Sentrifugalpumper- hovedtypen injeksjonsutstyr for å pumpe olje gjennom hovedrørledningene for oljeprodukter. De oppfyller kravene til MND for å pumpe betydelige mengder olje til lang avstand. Hovedpumper må ha overtrykk ved innløpet. Dette trykket er for å forhindre et farlig fenomen, kavitasjon, som kan oppstå inne i pumpen som følge av en trykkreduksjon i en hurtiggående væske.

Kavitasjon består i dannelsen av bobler fylt med damp fra den pumpede væsken. Når disse boblene kommer inn i et område med høyt trykk, kollapser de og utvikler enorme punkttrykk. Kavitasjon fører til rask slitasje på deler av superladeren og reduserer effektiviteten. Brukt NM-pumpe er designet for transport av olje og oljeprodukter gjennom hovedrørledninger med temperatur fra minus 5 til +80C, med innhold av mekaniske urenheter i volum ikke mer enn 0,05% og størrelse ikke mer enn 0,02 mm. Pumpen er horisontal, seksjonert, flertrinns, enkelthus eller dobbelthus NM, med løpehjul med enveisinngang, med glidelager (med tvungen smøring), med endetetninger av mekanisk type, drevet av en elektrisk motor .

Som drivkraft for pumpeaggregatet brukes en elektrisk motor av STD-typen med en effekt på 1250 kW i eksplosjonssikker utførelse. Den monteres i fellesrommet med superladeren. Den eksplosjonssikre utformingen av den elektriske motoren oppnås ved tvungen luftinjeksjon av ventilasjonssystemet under beskyttelsesdeksel en drift for å opprettholde overtrykk (unntatt penetrering av oljedamp inn i motoren), samt bruk av et flammesikkert skall.

Høyspente asynkrone elektriske motorer brukes også som drivkraft til pumpene. Men når du bruker asynkronmotorer med en effekt på 2,5 til 8,0 MW, er det nødvendig å installere dyre statiske kraftkondensatorer i pumpestasjonsrommene (som ofte svikter når stasjonsbelastningen og omgivelsestemperaturen svinger), samt et kompleks med høy -spenningsutstyr som kompliserer strømforsyningskretsen.

Synkrone elektriske motorer har bedre stabilitetsindikatorer enn asynkrone, noe som er spesielt viktig når det er spenningsfall i nettverket.

Kostnadsmessig er synkrone elektriske motorer vanligvis dyrere enn tilsvarende asynkrone, men de har bedre energiegenskaper, noe som gjør bruken effektiv. Det antas at koeffisienten nyttig handling(Effektivitet) til en synkronmotor endres litt ved belastninger nær motorens merkeeffekt. Med belastninger fra 0,5 til 0,7 merkeeffekt reduseres effektiviteten til synkronmotorer betydelig. Praksisen med drift av oljerørledninger har vist at under forhold med et konstant skiftende belastningsnivå av rørledningssystemer, er det tilrådelig å bruke justerbare drivverk av pumpeenheter. Ved å justere hastigheten til viftehjulet, er det mulig å jevnt endre hydrauliske og energiegenskaper, justere driften av pumpen til skiftende belastninger. DC-motorer tillater hastighetskontroll enkel endring motstand (for eksempel ved å introdusere en reostat i motorrotorkretsen), men for slike motorer er kontrollområdet relativt smalt. AC-motorer tillater regulering av hastigheten ved å endre frekvensen til tilførselsstrømmen (fra den industrielle frekvensen på 50 Hz til en høyere eller lavere verdi, avhengig av om det er nødvendig å henholdsvis øke eller redusere antall omdreininger på rotorakselen ).

1.6 Rørføring av pumper LPDS "Cherkasy"

Rørlegging av pumper kan utføres i serie, parallelt og på en kombinert måte (figur 1.2 - 1.4).

Figur 1.2 - Serierør av pumper

Figur 1.3 - Parallell rørføring av pumper

Figur 1.4 - Kombinert pumperør

Seriell tilkobling av pumper brukes til å øke trykket, og parallelt - for å øke strømmen av pumpestasjonen LPDS "Cherkasy" inkluderer fire hovedpumpeenheter med elektriske motorer plassert i felles ly av oljepumpestasjonen. For å øke trykket ved utløpet av stasjonen kobles pumpene i serie (Figur 1.6), slik at ved samme tilførsel summeres trykket som skapes av pumpene. Rørføringen til pumpene sikrer driften av LPDS når noen av stasjonens enheter går i reserve. En sluseventil er installert på innsug og utløp av hver pumpe, og en tilbakeslagsventil er installert parallelt med pumpen.

Figur 1.5 - Rørføring av pumper ved nettstasjon

Tilbakeslagsventilen som skiller suge- og utløpsledningene til hver pumpe lar væsken strømme i bare én retning. Når pumpen er i gang, er trykket som virker på ventilklaffen til venstre (utløpstrykket) større enn trykket som virker på denne klaffen til høyre (sugetrykket), som et resultat av at klaffen lukkes og olje strømmer gjennom pumpen. Når pumpen er inaktiv, er trykket til høyre for ventilklaffen større enn trykket til venstre for den, som et resultat av at klaffen er åpen, og oljeproduktet strømmer gjennom KO-1 til neste pumpe, omgå den ledige.

1.7 Analyse av den eksisterende automatiseringsordningen for LPDS "Cherkassy"

Automatisert utstyr er utstyrt med enheter for installasjon av kontrollsensorer og aktuatorer.

Alle aktuatorer er utstyrt med aktuatorer med elektriske styresignaler. Avstengningsventilene til rørledningene til de eksterne og interne rørene til LPDS er utstyrt med sensorer for å signalisere ekstreme posisjoner (åpen, lukket).

Ved implementering av automatiseringssystemet utføres følgende oppgaver:

Analyse av modusene for teknologisk utstyr;

Kontroll av teknologiske parametere;

Styring og kontroll av portventiler;

Kontroll av beredskap for lansering av hoved- og boosterpumpeenheter;

Behandling av grenseverdier for parametere for hovedpumpeenheten;

Styring og kontroll av hoved- og boosterpumpeenhetene;

Styring og kontroll av mottaksventilen til hovedpumpeenheten;

Korrigering av kontrollsettpunktet ved start av hovedenheten;

Innstilling av kontrollinnstillinger;

Trykkregulering;

Styring og kontroll av oljepumper;

Ledelse og kontroll tilførselsvifte pumpe avdeling;

Styring og kontroll av eksosviften til pumperommet;

Styring og kontroll av pumpen for å pumpe ut lekkasjer;

Behandling av målte parametere;

Godta og overføre signaler til telemekanikksystemer.

Status- og driftsparametrene til LPDS-utstyret vises på skjermen til LPDS-operatørens arbeidsstasjon i form av følgende videorammer:

Generell ordning bensinstasjon;

Opplegg for individuelle hovedenheter og hjelpesystemer;

energi ordningen;

Plan over tilstøtende deler av ruten.

Den manuelle kontrollenheten (BRU) LPDS installert i kontrollrommet (SCHSU) sørger for:

Lyssignal fra:

1) nødtrykksensorer ved innløpet, i kollektoren og ved utløpet av LPDS;

Systemkanaler brannalarm;

2) kanaler for gassforurensning;

3) overløpssensor på oppsamlingstanken;

4) sensor for oversvømmelse av pumpehuset;

5) ZRU alarmrelé;

Knapper for å gi kontrollkommandoer:

nødstans LPDS;

Nedleggelse av hoved- og pumpeenheter;

Inkludering av hoved- og pumpeenheter;

Åpning og lukking av portventiler for tilkobling av stasjonen.

For tiden, med en konstant nedgang i oljeproduksjonen, synker volumet av pumpet olje. Av denne grunn brukes systemet automatisk regulering overføringsmodus. Systemet er designet for å kontrollere og regulere trykket ved innløpet og utløpet av pumpestasjoner til oljestammerørledninger. Systemet bruker elektrisk aktiverte kontrollspjeld for å kontrollere trykket ved innløpet og utløpet av oljerørledninger ved å strupe utløpsstrømmen.

2 Patentstudie

2.1 Valg og begrunnelse av emnet for søket

I avgangsprosjektet vurderes prosjektet med modernisering av prosesskontrollsystemet for den lineære produksjonssendingsstasjonen til LPDS "Cherkasy" OJSC "Uraltransnefteprodukt".

En av de målte parametrene til pumpeenheten til den lineære produksjonssendingsstasjonen er vibrasjon. Hos LPDS, for disse formålene, foreslår jeg å bruke Cascade-vibrasjonsmålingssystemet, og derfor, når man utførte et patentsøk, ble det lagt vekt på søk og analyse av piezoelektriske sensorer for måling av vibrasjon i teknologiske objekter i olje- og gassindustrien.

2.2 Patentsøksforskrifter

Patentsøket ble utført ved å bruke USPTU-fondet på kildene til patentdokumentasjon fra Den russiske føderasjonen.

Søkedybde - fem år (2007-2011). Søket ble utført på indeksen til den internasjonale patentklassifiseringen (IPC) G01P15 / 09 - "Måling av akselerasjon og retardasjon; måling av akselerasjonspulser ved hjelp av en piezoelektrisk sensor”.

Følgende kilder til patentinformasjon ble brukt:

Referansedokumenter og søkeapparater;

Fullstendige beskrivelser for russiske patenter;

Offisiell bulletin fra det russiske byrået for patenter og varemerker.

2.3 Patentsøkeresultater

Resultatene av å se på kildene til patentinformasjon er vist i tabell 2.1.

Tabell 2.1 - Patentsøkeresultater

2.4 Analyse av patentsøkeresultater

Piezoelektrisk akselerometer i henhold til patent nr. 2301424 inneholder en flerlagspakke med piezokeramiske plater, bestående av tre seksjoner. Seksjoner inkluderer grupper på tre plater. Endeplatene i gruppen er forsynt med diametrale spor fylt med koblingsskinner. En av midtplatene er helt polarisert i tykkelse, de to andre midtplatene inneholder segmenter polarisert i tykkelse i motsatte retninger. Seksjoner med segmenterte plater roteres i forhold til hverandre 90° rundt pakkens lengdeakse. EFFEKT: utvide funksjonaliteten ved å måle vibrasjonsakselerasjon i tre innbyrdes vinkelrette retninger.

Vibrasjonssensoren i henhold til patent nr. 2331076 inneholder en piezokeramisk rørformet stang med elektroder, festet i huset med en ende på basen med elektriske kontakter vinkelrett på overflaten, og i den andre enden av stangen er et treghetselement festet, laget i form av en massestruktur, som består av en tynnvegget sylinder, hvis hulrom er fylt med et væskedempende medium (for eksempel lavviskøs olje) og enkelt sfæriske vekter, med mulighet for fri bevegelse , mens de sfæriske vektene har forskjellige masser. Inne i huset er det et dempeelement, som også brukes som et væskedempende medium. Det tekniske resultatet er å utvide måleområdet og samtidig øke følsomheten til sensoren.

Vibrasjonstransduseren i henhold til patent nr. 2347228 inneholder et hus med et piezoelektrisk element festet i seg, laget i form av et rektangulært parallellepipedum med en firkantet base og med ladningsfjernende elementer i form av elektrisk ledende overflater festet på overflatene og elektrisk. isolert fra hverandre, ledere for fjerning av ladninger og et dielektrisk substrat, som den firkantede basen til det piezoelektriske elementet er installert på, hvis polare akse er vinkelrett på planet for dets feste til substratet. Hver elektrisk ledende overflate er laget i form av en plate med en flik som stikker ut på en av sidene utover den tilsvarende overflaten av parallellepipedet, laget av isotropisk kobberfolie og festet på overflaten av parallellepipedet ved hjelp av et polymeriserbart termoherdende ledende materiale , mens kronbladene på hvert par av tilstøtende plater er orientert mot forskjellige kanter av parallellepipedet, har hvert blad et hakk for å feste en leder for å fjerne ladninger, og aksen til hvert blad faller sammen med et av symmetriplanene til den tilsvarende platen. Denne utformingen av transduseren gjør det mulig å bringe ledernes festepunkt til elementene for ladningsfjerning, som de mest uttalte spenningskonsentratorene, utover grensene for ladningsfjerningsflatene til det følsomme elementet og gjør det mulig å implementere teknologiene for fremstilling av deler og montering av den piezoelektriske pakken på en industriell måte, som minimerer inhomogenitet og mekaniske påkjenninger på kantene av det piezoelektriske elementet.

Den tre-komponents oscillerende akselerasjonssensoren i henhold til patent nr. 2383025 inneholder et hus som er stivt festet til basen og er lukket med en hette. Huset er laget av metall i form av en trihedral pyramide med tre ortogonale plan, på hver av dem er ett følsomt element festet på en utkragende måte. De følsomme elementene er laget i form av piezoelektriske eller bimorfe plater.

Anordningen for måling av vibrasjon i henhold til patent nr. 2382368 inneholder en piezoelektrisk transduser, en instrumenteringsforsterker og en operasjonsforsterker, hvis utgang er utgangen fra anordningen. Utgangene til den piezoelektriske transduseren er koblet til de direkte og inverse inngangene til instrumentforsterkeren, hvis første forsterkningsinnstilling er koblet til den første utgangen til den første motstanden. Utgangen til operasjonsforsterkeren er koblet til dens inverterte inngang gjennom en kondensator. Den inverse inngangen til operasjonsforsterkeren er koblet gjennom en andre motstand til utgangen til instrumenteringsforsterkeren. Den direkte inngangen til operasjonsforsterkeren er koblet til felles buss. En induktans innføres i enheten, som er koblet mellom den andre utgangen til den første motstanden og den andre inngangen til instrumentforsterkerens forsterkningsinnstilling, og den tredje motstanden er koblet parallelt med kondensatoren. De direkte og inverse inngangene til instrumenteringsforsterkeren kan kobles til en felles buss gjennom den første og andre hjelpemotstanden.

Essensen av den piezoelektriske måletransduseren i henhold til patent nr. 2400867 er at den inneholder en piezoelektrisk transduser og en forforsterker.Den første delen av forforsterkeren er plassert i transduserhuset og inkluderer et forsterkningstrinn på en felteffekttransistor og tre motstander. Den andre delen av forforsterkeren er plassert utenfor huset og inkluderer en avkoblingskondensator og en strømstabiliserende diode, hvis katode og den første terminalen til avkoblingskondensatoren er koblet til kilden til felteffekttransistoren. Den andre terminalen til separeringskondensatoren og anoden til den strømstabiliserende dioden er koblet til henholdsvis registratoren og strømkilden, hvis felles punkt er koblet til avløpet til felteffekttransistoren. Omformeren inneholder også den første og andre dioden koblet i serie. Katoden til den første og anoden til den andre dioden er koblet til henholdsvis kilden og avløpet til felteffekttransistoren. Midtpunktet deres er koblet til porten til felteffekttransistoren, til den første elektroden til den piezoelektriske transduseren ved den første terminalen til den første motstanden, hvis andre terminal er koblet til de første terminalene til den andre og tredje motstanden. Den andre utgangen til den andre motstanden er koblet til kilden til felteffekttransistoren. Den andre utgangen til den tredje motstanden er koblet til den andre elektroden til den piezoelektriske transduseren og til avløpet til felteffekttransistoren. EFFEKT: forenkling av den elektriske kretsen, reduksjon av det iboende støynivået og beskyttelse mot sammenbrudd av felteffekttransistoren.

Patentforskning har vist at det i dag er nok et stort nummer av piezoelektriske vibrasjonsmåleinstrumenter, som er forskjellige i design og har både fordeler og ulemper.

Dermed er bruken av sensorer som gjør det mulig å bestemme vibrasjon basert på egenskapene til piezoelektriske krystaller ganske relevant.

3 Automatisering av LPDS "Cherkasy"

3.1 Automatisering av hovedpumpeenheten

Automatisering av en pumpestasjon inkluderer styring av hovedledningspumpeenheter i start-stopp-modus, automatisk styring, beskyttelse og alarm av pumpeenheter og stasjonen som helhet i henhold til kontrollerte parametere, automatisk start-stopp, styring, beskyttelse og alarm for hjelpeinstallasjoner av pumpestasjoner.

Kontrollsystemet til pumpeenheter fungerer i modusene fjernkontroll trinn-for-trinn, programstart av pumper, programstopp av pumper og nødstopp.

I fjernkontrollmodusene fra operatørpanelet startes oljepumpen, ventilasjonen av pumperommet kontrolleres, og ventilene på suge- og utløpsledningene til hovedpumpeenhetene åpnes og lukkes.

I MHA-programmets start- og stoppmodus utføres alle oppstartsoperasjoner automatisk. Startmodusen til den elektriske motoren avhenger av dens type (synkron eller asynkron) og utføres av startstasjoner.

Generelt er det ganske enkelt å starte hovedpumpeenheten. Når den elektriske motoren når den nominelle hastigheten, åpnes suge- og utløpsventilene, og enheten begynner å fungere. Oljeforsyningssystemet ved en moderne pumpestasjon er sentralisert, felles for alle enheter, noe som eliminerer kontrollen av oljesystemets pumper og tetninger under start-stopp av enheten.

For pumpende LPDS er programvarelanseringen av MPU viktig. Det er forskjellige ordninger for å starte pumper, avhengig av egenskapene til pumpene, strømforsyningsskjemaer og andre faktorer. Programmene for sekvensiell åpning av ventilene og start av den elektriske hovedmotoren til enheten er forskjellige.

Enheter som overføres til standby-posisjon for ATS-systemet kan også slås på i henhold til et program der begge ventilene åpnes på forhånd når enheten settes i standby, og den elektriske hovedmotoren starter når driftsenheten slås av og ATS-systemet er aktivert. Dette programmet for å slå på enheten er det beste med tanke på de hydrauliske forholdene til hovedrørledningen, siden med slik veksling av enhetene, endres trykket ved innsug og utslipp av stasjonen veldig litt og den lineære delen av hovedrørledningen opplever praktisk talt ingen belastninger på grunn av trykkbølger.

Avstengingsprogrammet til enheten sørger som regel for samtidig avstenging av den elektriske hovedmotoren og inkludering av begge ventiler for å lukke. I dette tilfellet gis kommandoen om å stenge ventilene vanligvis ved en kort impuls (Figur 3.1).

Beskyttelse av pumpeenheten når det gjelder parameterne til den pumpede væsken er gitt av trykksensorer 1-1, 1-2, 7-1, 7-2 (Sapphire-22MT), som kontrollerer trykket i suge- og utløpsrørledningene . Sensorer 1-1, 1-2, installert på sugerørledningen ved innløpsventilen, justeres til trykket som karakteriserer kavitasjonsmodusen til pumpen. Beskyttelse mot minimum sugetrykk utføres med en tidsforsinkelse, noe som eliminerer reaksjonen på kortvarige trykkfall når pumpene er slått på og små luftsluser. Sensorer 7-1, 7-2, installert på utløpsrørledningen ved utløpsventilene, beskytter mot maksimalt utløpstrykk. Den maksimale kontakten til sensor 7-1 gir et signal til kontrollkretsen til enheten, og avbryter oppstartsprosessen i tilfelle overskridelse av tillatt trykk etter åpning av ventilen. Maksimal sensorkontakt 7-1 gir automatisk stopp av enheten hvis et signal sendes til enhetens kontrollkrets, som avbryter startprosessen i tilfelle overskridelse av tillatt trykk etter åpning

oppstartsprosess ved overskridelse av tillatt trykk etter åpning av ventilen.

Maksimal kontakt til sensor 7-1 gir automatisk avstenging av enheten hvis trykket i utslippsrørledningen overstiger de tillatte forholdene mekanisk styrke utstyr, ventiler og rørledninger.

I drift kan det være tilfeller av pumpedrift med svært lav strømning, som er ledsaget av en rask økning i væsketemperaturen i pumpehuset, noe som er uakseptabelt.

Beskyttelse mot stigende oljetemperatur i pumpehuset er gitt av en motstandstermisk omformer 9 installert på pumpehuset. Brudd på tettheten til pumpeakseltetningsanordningene krever en umiddelbar stans av enheten. Lekkasjekontroll reduseres til nivåkontroll i kammeret som lekkasjer slippes ut gjennom. Overskridelse av tillatt nivå registreres av nivåmåleren 3-1.

Beskyttelse mot temperaturoverskridelse av lagrene 2-1, 2-2, 2-3, 2-4 utføres av en motstands termisk omformer av TSMT-typen. En alarm utløses i kontrollrommet, og enheten slås av ved beskyttelse ved hjelp av et styresignal fra kontrolleren.

Beskyttelse mot temperaturøkning av statorkjerneviklingene utføres av et motstandstermometer 10 TES-P.-1. Lufttemperaturen i motorhuset styres og signaliseres ved hjelp av et styresignal fra regulatoren.

Trykket i systemene for tetningsvæske og sirkulasjonssmøring av pumpen og motorlagrene styres av trykksensoren Sapfir-22MT og kontrolleren.

Vibrasjonssignalutstyr 4-1, 4-2, 4-3, 4-4 kontrollerer vibrasjonen til pumpen og motorlagrene, og når den øker til uakseptable verdier, slår den av enheten.

Tabell 3.1 - Liste over valgt MND-utstyr

|

Posisjonelt betegnelse |

Navn |

Merk |

|

|

Trykksensor type Sapphire-22MT |

|||

|

Manometer som viser type EKM |

|||

|

Motstand termisk omformer platina type TSP100 |

|||

|

Nivåindikator type OMYuV 05-1 |

|||

|

Vibrasjonskontrollutstyr "Cascade" |

Nødstoppen av enheten skjer når enhetene og beskyttelsesenhetene utløses. Det er nødstopp som lar enheten starte på nytt og de som ikke gjør det. I sistnevnte tilfelle blir årsaken som forårsaket stoppet etablert og eliminert, og først etter det blir det mulig å starte enheten på nytt. Et stopp med omstartstillatelse oppstår når en start har mislyktes, det vil si hvis stoppet skyldtes temperaturen på produktet i pumpehuset. En nødstopp med forbud mot å starte enheten på nytt skjer med følgende parametere: en økning i temperaturen på lagrene til den elektriske motoren, pumpen og mellomakselen; økt vibrasjon av enheten; økt lekkasje fra pumpeakseltetninger; en økning i temperaturen på kjøleluften ved innløpet til den elektriske motoren; øke temperaturforskjellen mellom innkommende og utgående luft som kjøler den elektriske motoren; drift av elektriske motorverninnretninger.

Sekvensen av operasjoner når enhetene stoppes av signalene fra beskyttende automatisering, skiller seg ikke fra sekvensen under et normalt programstopp.

Generelt har pumpestasjonen også et varslings- og nødsikringssystem for følgende parametere: brann, oversvømmelse av pumpestasjonen, uakseptabelt trykk på suge- og utløpsledningene, etc.

Automatisk avstenging av stasjonsenhetene skjer sekvensielt i henhold til programmet, med unntak av tilfellet med gassbeskyttelse. Med økt konsentrasjon av oljedamp i pumperommet blir alle elektriske forbrukere slått av samtidig, bortsett fra vifter og kontrollenheter. Automatiseringsordningen til pumpestasjonen sørger for brannbeskyttelse (det er installert sensorer som reagerer på utseendet av røyk, flamme eller forhøyet temperatur i rommet), når de utløses, blir alle forbrukere av elektrisitet slått av uten unntak.

Listen over enheter som brukes til å automatisere hovedpumpeenheten er gitt i tabell 3.2.

Tabell 3.2 - Enheter som brukes til å automatisere MND

|

manus |

Posisjonsbetegnelse |

Triggertilstand |

Handling |

|

Pumpefrontlager overtemperatur |

ED hastighetsreduksjon |

||

|

Pumpe Bakre lagertemperatur Overskridelse |

ED hastighetsreduksjon |

||

|

Overskridelse av temperaturen på oljeproduktet i pumpehuset |

ED hastighetsreduksjon |

||

|

Overskridelse av temperaturen på de fremre lagrene ED |

ED hastighetsreduksjon |

||

|

Overskridelse av temperaturen på statorkjerneviklingene |

ED hastighetsreduksjon |

||

|

Overskridelse av temperaturen på de bakre lagrene ED |

ED hastighetsreduksjon |

||

|

Overskrider vibrasjonen til de fremre lagrene ED |

ED hastighetsreduksjon |

||

|

overflødig vibrasjon av de bakre lagrene ED |

ED hastighetsreduksjon |

||

|

overdreven vibrasjon av de bakre lagrene til pumpen |

ED hastighetsreduksjon |

||

|

overdreven vibrasjon av pumpens fremre lagre |

ED hastighetsreduksjon |

3.2 Sikkerhetssystem

Påliteligheten av funksjonen til sikkerhetssystemer for farlige industrianlegg avhenger helt av tilstanden til elektroniske og programmerbare elektroniske systemer relatert til sikkerhet. Disse systemene kalles nødvernsystemet (SIS). Slike systemer må være i stand til å opprettholde driften selv i tilfelle svikt i andre funksjoner i APCS til oljepumpestasjonen.

Vurder hovedoppgavene som er tildelt slike systemer:

Forebygging av ulykker og minimering av konsekvensene av ulykker;

Blokkere (hindre) tilsiktet eller utilsiktet forstyrrelse i teknologien til et objekt som kan føre til utvikling farlig situasjon og starte driften av ESD.

For noen beskyttelser er det en forsinkelse mellom deteksjon av en alarm og beskyttende avstengning. Deaktivering av de viktigste hjelpesystemene, lukking av ventilene for tilkobling av PS til MN.

Pumpeenheten overvåkes kontinuerlig for en rekke teknologiske parametere, hvis nødverdier krever avstenging og blokkering av enheten. Avhengig av parameteren eller tilstanden som beskyttelsen ble utløst på, kan følgende utføres:

Nedleggelse av den elektriske motoren;

Stenging av aggregatventiler;

Starter backup-enheten.

For alle beskyttelsesparametere er det gitt en testmodus. I testmodus settes beskyttelsesflagget, en oppføring i beskyttelsesarrayet, og en melding sendes til operatøren, men kontrollhandlinger på prosessutstyret blir ikke dannet.

Avhengig av hvilken kontrollert parameter som utløser den anleggsomfattende beskyttelsen knyttet til nedstenging av pumpeenheter, må systemet utføre:

Nedleggelse av en av de fungerende MHA, den første i løpet av olje;

Samtidig eller sekvensiell nedleggelse av alle drifts-MHAer;

Samtidig avstengning av all fungerende PNA;

Stenging av NPS-tilkoblingsventilene;

Stenging av FGU-ventiler;

Deaktivering av visse hjelpesystemer;

Slå på lys- og lydsignalenheter.

Aggregatbeskyttelse MNA og PNA skal sikre sin problemfrie drift og avstengning når de kontrollerte parameterne går utover de fastsatte grensene.

Det algoritmiske innholdet til ESD-funksjonene består i implementeringen av følgende tilstand: når verdiene til visse teknologiske parametere som karakteriserer tilstanden til prosessen eller utstyret går utover de etablerte (tillatte) grensene, bør den tilsvarende enheten eller hele stasjonen slås av (stoppes).

Inngangsinformasjonen for gruppen av nødbeskyttelsesfunksjoner inneholder signaler om gjeldende verdier for de kontrollerte teknologiske parameterne som kommer til logiske blokker (programmerbare kontrollere) fra de tilsvarende primære måletransduserne, og digitale data om tillatte grenseverdier for disse parameterne kommer til kontrollerene fra konsollen til PS-operatørens arbeidsstasjon. Utgangsinformasjonen til nødbeskyttelsesfunksjonene er representert av et sett med kontrollsignaler sendt av kontrollerene til de utøvende organene for beskyttelsessystemene.

Tilgjengelighet tilbakemelding forenkler i stor grad prosessen med å utvikle prosessormål og brukerapplikasjoner. På den annen side øker dette invariansen i reaksjonen til logiske og beregningsmessige algoritmer til testhandlingen som utføres ved kontroll av nødbeskyttelse.

En slik sjekk kan ikke garantere repeterbarhet av testresultater, siden tilstanden til prosessorens minne under tilbakemeldingskontroll under alle de samme testforholdene ikke vil være den samme på forskjellige tidspunkter.

3.3 APCS basert på Modicon TSX Quantum-kontrollere

Automatisert system prosesskontrollsystem (APCS) for oljepumpestasjoner er basert på en serie programmerbare kontrollere Modicon TSX Quantum, som er Bra valg for kontrolloppgaver basert på høyytelses programmerbare kontrollere. Det Quantum-baserte systemet kombinerer kompakthet, og gir kostnadseffektiv og pålitelig installasjon selv i de vanskeligste industrielle miljøer. Samtidig er Quantum-systemer enkle å installere og konfigurere, og har et bredt spekter av applikasjoner, noe som gir lavere kostnad sammenlignet med andre løsninger. Det gis også støtte installerte produkter ved å dele eldre teknologier med denne nyeste administrasjonsplattformen. Modicon TSX Quantum programmerbare kontrollere er designet for å spare plass i sentralbordet. Med en dybde på bare 4 tommer (inkludert skjermen) krever ikke disse kontrollerene store skjold; de er plassert i et standard 6" elektrisk skap, og sparer opptil 50 % på kostnadene for konvensjonelle kontrollpaneler. Til tross for deres lille størrelse, opprettholder Quantum-kontrollere et høyt nivå av ytelse og pålitelighet. Kontrollsystemer som bruker de programmerbare kontrollerene i Modicon TSX Quantum-serien støtter en rekke løsninger fra et enkelt I/O-panel (opptil 448 I/O-er) til redundante prosessorer med et forgrenet I/O-system med opptil 64 000 I/O-linjer, definert etter behov. I tillegg er minnekapasiteter fra 256 KB til 2 MB tilstrekkelig for de mest komplekse kontrollskjemaene. Ved å bruke avanserte prosessorenheter basert på Intel-brikker, er kontrollerne i Quantum-serien raske og I/O-dyktige nok til å møte krevende hastighetskrav. Disse kontrollerene bruker også matematiske koprosessorer med høy ytelse beste hastighet utførelse av algoritmer og matematiske beregninger som er nødvendige for å sikre kontinuitet og kvalitet i den kontrollerte prosessen.

Kombinasjonen av ytelse, fleksibilitet og skalerbarhet gjør Quantum-serien til den beste løsningen for de mest komplekse applikasjonene og samtidig økonomisk nok for enklere automatiseringsoppgaver. Muligheten til å koble til bedriftsnettverk og feltbusser er implementert for åtte typer nettverk fra Ethernet til INTERBUS-S.

Quantum støtter fem programmeringsspråk i samsvar med IEC 1131-3-standarden. I tillegg til disse språkene kan Quantum-kontrollere kjøre programmer skrevet i Modicon 984 Ladder Diagram Language, Modicon Status Language og tredjeparts applikasjonsspesifikke språk.

I tillegg til IEC-språkene, utnytter Quantum-systemet det forbedrede 984-instruksjonssettet for å kjøre applikasjoner skrevet i Modsoft eller oversatt med SY/Mate på Quantum-kontrolleren. Det er mulig å koble ryggradskommunikasjonsnettverk Ethernet, Modbus og Modbus Plus til Quantum-kontrolleren.

Ingen systemarkitektur oppfyller behovene til dagens kontrollmarked som Modicon TSX Quantum-serien med programmerbare kontrollere. Det gir et alternativt system der I/O-nodene er dimensjonert, fordelt og konfigurert for å redusere kostnadene for kabling som kobler I/O-nodene til sensorer og aktuatorer. Quantum-kontrolleren har fleksibiliteten til å kombinere lokale, eksterne, distribuerte I/O-, peer-to-peer- og feltbuss I/O-konfigurasjoner. Denne fleksibiliteten gjør Quantum til en unik løsning for alle automatiseringsbehov. Med kun én serie I/O-moduler kan Quantum-systemet konfigureres for alle arkitekturer og egner seg dermed for kontinuerlig prosesskontroll, anleggskontroll eller distribuert kontroll.

Chat med oss drevet av LiveChatÅPENT AKTIESELSKAP

AKSJESELSKAP

OLJETRANSPORT "TRANSNEFT"

JSC"AK" TRANSNEFT "

TEKNOLOGISK

FORSKRIFTER

(bedriftsstandarder)

aksjeselskap

for oljetransport "Transneft"

VolumJeg

Moskva 2003

FORSKRIFTER

ORGANISASJON AV KONTROLL OVER REGULERINGSPARAMETRE FOR MN OG PS I OPERATØRENS PS, AVSENDINGSPUNKTER RNU (UMN) OG OAO MN

1. GENERELT

1.en. Forskriften definerer prosedyren for kontroll fra pumpestasjonsoperatører, ekspedisjonstjenester til RNU (UMN), OAO MN, av de faktiske parameterne for stamoljerørledninger, pumpestasjoner og NB for overholdelse av regulatoriske og teknologiske parametere.

Faktisk parameter - den virkelige verdien av den kontrollerte verdien registrert av enhetene.

Regulatoriske og teknologiske parametere - parametere satt av PTE MN, RD, forskrifter, GOST, prosjekter, teknologiske kart, driftsinstruksjoner, statlige verifikasjonslover og andre regulatoriske dokumenter som bestemmer kontrollsystemet for oljepumpeprosessen.

Avvik -utgangen av den faktiske parameteren utenfor grensene for de etablerte grensene i tabellen. "Regulatoriske og teknologiske parametere for drift av hovedoljerørledninger og pumpestasjoner vist på skjermen til arbeidsstasjonen til operatøren av pumpestasjonen, avsenderen til RNU (UMN) og OAO MN" når den kontrollerte parameteren synker utover det etablerte minimum tillatt verdi, samt når den kontrollerte parameteren øker utover den fastsatte maksimalt tillatte verdien .

1.2. Forskriften er beregnet på ansatte i vedlikeholdstjenester, informasjonsteknologi, automatiserte prosesskontrollsystemer, OGM , OGE, tjenester til teknologiske regimer, ekspedisjonstjenester, RNU (UMN), OAO MN, operatører av PS, LPDS, NB (heretter referert til som PS).

2. ORGANISERING AV LEVERANDØRKONTROLL OVER REGULERINGSPARAMETRE FOR OPP OG OPS

2.1. Kontroll for overholdelse av de faktiske parametrene til MN ogNP Med regulatoriske og teknologiske parametere utføres det av operatørene av PS av ekspedisjonstjenestene til RNU og OAO MN på personlige dataskjermer installert i operatør- og kontrollrom i samsvar med tabell. .

2.2. Overholdelse av de faktiske parametrene til utstyret PS, reservoarer х parker og den lineære delen av hovedoljerørledningene til standard parametere styres på nivået av pumpestasjonen av systemet for automasjon og telemekanikk av operatørene av pumpestasjonen, på nivå med RNU (UMN) og OAO MN av systemet for telemekanikk ved å sende tjenester. Avvik av kontrollerte parametere fra standardverdier skal vises på PC-skjermer og alarmtavler og ledsages av lydsignaler.

Akkompagnement av avvik av faktiske parametere fra de normative med lys og lydsignal, modusen for å se faktiske parametere etter kontrollnivåer er gitt i tabell. .

I visningsmodus vises informasjon på monitorer, er ikke ledsaget av lys- og lydalarmer, og hvis det er avvik, presenteres informasjon i en daglig oppsummering:

- ved NPS - til leder av NPS;

- i RNU - til sjefsingeniøren i RNU;

- i OJSC - til sjefingeniøren i OJSC.

2.3. For å kontrollere driften av utstyret til hovedoljerørledninger og pumpestasjoner, er normative verdier og indikatorer lagt inn i SDKU-programmet til RNU (UMN), OAO MN i henhold til tabell. "Regulatoriske og teknologiske parametere for drift av hovedoljerørledninger og pumpestasjoner, vist på skjermen til arbeidsstasjonen til operatøren av pumpestasjonen, avsenderen til RNU (UMN) og OAO MN", deretter tabellen. .

2.4. Tabellen gjennomgås og godkjennes av sjefsingeniøren i OAO MN minst en gang i kvartalet før den 25. dagen i måneden før begynnelsen av kvartalet.

2.5. Tabellen er utarbeidet av Driftsavdelingen i OAO MN, fordelt på RNU, med angivelse av fullt navn på de ansvarlige for å levere og endre dataene.

2.6. Rekkefølgen for datainnsamling, design og godkjenning av tabellen. :

2.6.1. Frem til 15. mars, til 15. juli, til 15. september, til 15. desember fyller RNU-spesialister på aktivitetsfeltet ut parameterne til Tabellen med signaturen til den ansvarlige for hver parameter. Leder for driftsavdelingen oversender utkastet til tabell for underskrift av overingeniør i RNU og sender det etter signering til OAO MN med følgebrev innen 24 timer. Ansvaret for rettidig dannelse og overføring til OAO MN av tabellen ligger hos sjefsingeniøren i RNU.

2.6.2. OE OJSC frem til 20. mars, til 20. juli, til 20. september, til 20. desember på grunnlag av utkastene til tabeller innsendt fra RNU genererer en pivottabell og sender for godkjenning i retning av aktivitet til sjefsmekaniker, overkraftingeniør, sjefsmetrolog, leder for ACS T-avdelingenP , leder for vare- og transportavdelingen, leder for ekspedisjonstjenesten.

Tabellen avtalt av avdelingene til OAO MN sendes til OE for godkjenning av sjefsingeniøren i OAO MN, som godkjenner den innen den 25. dagen og returnerer den til OE for sending til avdelingene til OAO MN i aktivitetsområder og til RNU, innen en dag fra godkjenningsdato ikke.

2.6.3. Innen en dag fra datoen for mottak av den godkjente tabellen fra OAO MN, RNU driftsavdeling sender godkjent bord med følgebrev i henhold til tjenestegrenser NP S, LPDS.

2.7. Angi standardverdiene som er angitt i tabellen,godkjent av sjefingeniøren i OAO MN, foretas av en ansvarlig person med en registrering av eksekutørens navn i driftsloggen, innen en dag etter godkjenning:

- ved PS som leder for ACS-seksjonen. Lederen av PS er ansvarlig for at de innlagte dataene overholdes. Tabellen over regulatoriske og teknologiske parametere legges inn i arbeidsstasjonen til PS-automatiseringssystemet (i henhold til paragraf 1-14 tab. ) i operatøren NPS, hvor arbeidsloggen er lagret med registreringer av justeringene som er gjort;

- i SDKU på RNU-nivå av en ansatt i IT-avdelingen eller APCS i RNU etter en oppnevnt ordre. Tabellen over regulatoriske og teknologiske parametere legges inn i SDKU RNU (UMN) fra arbeidsstasjonen til SDKU RNU-administratoren (i henhold til paragraf 15-27 tab. ), en arbeidslogg med registreringer av justeringene som er gjort, lagres i kontrollrommet til RNU. Ansvaret for overholdelse av de angitte normative verdiene ligger hos lederen for IT-avdelingen (APCS) til RNU;

- Ansvaret for overholdelse av de introduserte normative verdiene på alle nivåer bæres av lederen for IT-avdelingen (APCS) til OAO MN.

2.8. Grunnlaget for å gjøre endringer i de normative verdiene og indikatorene i SDKU-systemet er kansellering av eksisterende og innføring av nye dokumenter, endring i det fulle navnet på de ansvarlige for å levere og endre data, endringer i teknologiske kart, drift moduser for oljerørledninger, tanker, pumpestasjonsutstyr, i PTE MN, Regulations, RD og etc.

Endringer gjøres av OE basert på notater relevante avdelinger og tjenester innen aktivitetsområder i navnet til sjefsingeniøren i JSC. Innen en dag utarbeider OE i samsvar med paragraf. av denne forskriften tillegg til tabellen.. Etter godkjenning av tillegget bringes OE til alle interesserte avdelinger, tjenester og strukturelle divisjoner i samsvar med pkt..P . og denne forskriften.

2.9. Minst en gang per skift operatørerNP RNU-ekspedisjonstjenester kontrollerer at de faktiske driftsparametrene for utstyret samsvarer med de som vises på AWP-skjermen normative verdier tabeller.

2.10. Når det mottas et lys- og lydsignal om avviket mellom de faktiske driftsparametrene til MN, PS, legges forskriftsinformasjonen automatisk inn i arkivet med nødmeldingersch av "Regulatoriske og teknologiske parametere for driften av olje- og gasspumpestasjoner".

Det elektroniske arkivet må oppfylle følgende krav:

- datalagringsperiodeTil U for RNU - 3 måneder, for OJSC - 1 måned;

- for å hindre uautorisert tilgang av uautoriserte personer til arkivet av nødmeldinger, bør differensiering av rettigheter og kontroll av tilgang til arkivet av nødmeldinger ved hjelp av SDKU implementeres;

- i arkivet for nødmeldinger skal det være mulig å velge meldinger etter type, tidspunkt for forekomst, innhold;

- ved hjelp av SDKU for å sikre utdata av arkivmeldinger for utskrift.

Spesielle krav - det elektroniske arkivet må inneholde tjenesteinformasjon om tilstanden til programvaren og maskinvaren, identifisert av resultatene av systemets selvdiagnostikk.

2.11. Handlingene til det vakthavende operative personellet til PS, RNU (UMN ), OJSC ved mottak av et lys- eller lydsignal om avvik av de faktiske parametrene til utstyret fra de normative.

2 .11.en. Ved mottak av et lys- eller lydsignal om avvik fra de faktiske parameterne for utstyrsdriften fra de normative, er pumpestasjonsoperatøren forpliktet til å:

- ta tiltak for å sikre normal drift av PS;

- rapporter hendelsen til sjefsspesialistene til NPS (tjenester til sjefsmekanikeren - i henhold til paragraf 1-3, 6 -11, tjenester til overkraftingeniøren - iht.P. 4, 5, 12 -14, 17, 19, L ES - 15, 16, 18, 20, 21, ACS seksjon - i henhold til s.p. 20, 21, 22-27, sikkerhetstjenesten - etter paragraf. 15, 6, 19-21), lederen av pumpestasjonen og RNU-senderen (UMN) - for alle elementene i tabellen;

- lage en oversikt over hva som skjedde i arbeidsloggen og loggen "Kontroll av hendelser og tiltak som er tatt ..." (skjema - Tabell);

- rapportere til RNU-ekspeditøren om årsakene til avviket og tiltakene som er iverksatt basert på rapporten fra sjefsspesialistene ved pumpestasjonen..

2. 11.2. Etter mottak av en melding fra operatøren av PS om avviket av de faktiske parameterne til utstyret fra det normative, lys- eller lydsignalet på arbeidsstasjonen til SDKU, er RNU-senderen forpliktet til å:

- rapporter til sjefspesialistene til RNU for å finne ut årsakene (OGM - i henhold til paragraf 1-3, 6 -11, OGE - ifølge s.p. 4, 5, 12 -1 4, 17, 19, OE - 16, 18, 20, 21, 22, OASU - ifølge p.p. 20, 21, Metrologi - ifølge s. 22, TTO - ifølge s.p. 15, 24-27, sikkerhetstjenesten - etter paragraf. 15, 16, 19-21), sjefsingeniøren til RNU og avsenderen til JSC - for alle elementer i tabellen;

- lage en oversikt over hva som skjedde i arbeidsloggen, i den daglige utsendelseslisten og loggen over "Hendelseskontroll og tiltak iverksatt ..." (skjema - Tabell);

- rapportere til avsenderen til JSC om årsakene til avviket og tiltakene som er tatt basert på rapporten fra sjefspesialistene til RNU.

2. 11.3. Ved mottak av en melding fra RNU-senderen, et lys- eller lydsignal på SDKU-arbeidsstasjonen om avvik i de faktiske parameterne for utstyrsdriften fra de normative, er OJSC-senderen forpliktet til å:

- ta tiltak for å sikre normal drift av oljerørledningen;

- rapporter til sjefspesialistene til OJSC for å finne ut årsakene (OGM - i henhold til paragraf 1-3, 6 -11, OGE - ifølge s.p. 4, 5, 12-14, 17, 19, OE - 16, 18, 20, 21, OASU - ifølge s.p. 20, 21, Metrologi - i henhold til paragraf 22, TTO - i henhold til paragrafene. 26-27, STR - i henhold til punkt 15), til sjefsingeniøren til JSC - for alle elementene i tabellen;

- gjøre en oversikt over hva som skjedde i arbeidsloggen, i daglig ekspedisjonsark og loggen "Hendelseskontroll og tiltak iverksatt ..." (skjema - Tabell).

2.12. Handlinger fra sjefspesialistene til PS, RNU (UMN) og OAO MN etter mottak av en melding om avviket til de faktiske driftsparametrene til utstyret, MN fra standardparametrene:

- sjefspesialisterNP C er forpliktet til å treffe tiltak for å avklare omstendighetene som førte til avviket av parametrene fra de normative, eliminere årsakene til avviket og rapportere til lederen av pumpestasjonen, operatøren;

- hovedspesialistene til RNU er forpliktet til å - finne ut omstendighetene som førte til avviket av parametrene fra de normative, treffe tiltak for å eliminere årsakene til avviket og rapportere til sjefsingeniøren til RNU, RNU-avsenderen;