Generell ordning for produksjon av keramiske produkter. Typer keramiske produkter og deres egenskaper

Keramikk er et av de eldste materialene som brukes til fremstilling av tallerkener og kunstprodukter. Den har en rekke positive egenskaper: styrke, varmebestandighet, miljø- og kjemisk sikkerhet, produkter laget av den har et høyt estetisk potensial, og dette bestemmer dens utbredte bruk.

Keramikk er produkter laget av leire (eller leirestoffer) med eller uten mineralske tilsetningsstoffer, oppnådd ved støping og påfølgende brenning. For å forbedre forbrukernes estetiske egenskaper, er keramikk glasert.

Følgende materialer brukes i produksjon av keramikk:

. plast - leire og kaolin (en monomineral bergart bestående av kaolinitt);

. avmagret, reduserer krymping under tørking og brenning - kvartssand, alumina, porselen og keramikk, ildleire;

. flukser som reduserer sintringstemperaturen og skaper en glassaktig fase - feltspat og pegmatitt;

. glasur materialer.

Som faktorer som danner forbrukeregenskapene og kvaliteten til keramiske kunstprodukter, skilles keramikktypen, støpemetoden og dekorasjonstypen.

Avhengig av strukturen skilles finkeramikk (glass- eller finkornet skår) og grovt (grovkornet skår). Hovedtypene av fin keramikk er: porselen, semi-porselen, fajanse, majolica og grov keramikk.

Porselen har en tett sintret skår hvit farge(noen ganger med en blåaktig fargetone) med lav vannabsorpsjon (opptil 0,2%), avgir en høy melodisk lyd når den slås, kan være gjennomskinnelig i tynne lag. På grunn av den doble brenningen av produkter, er kanten på siden eller bunnen av produktet ikke dekket med glasur. Råvarene for produksjon av porselen er kaolin, sand, feltspat og andre tilsetningsstoffer.

Semi-porselen inntar en mellomposisjon mellom porselen og fajanse i egenskaper, skårene er hvite, vannabsorpsjonen er 3-5%, og brukes i produksjon av husholdningsretter.

Fajanse har et porøst hvitt skår med et gulaktig skjær, porøsiteten til skåret er 9-12%. På grunn av den høye porøsiteten er fajanseprodukter fullstendig dekket med en fargeløs glasur. Glasur har lav varmebestandighet, så denne typen keramikk brukes i produksjonen av hverdagsservise. Den er produsert av hvitbrennende leire med tilsetning av kritt og kvartssand.

Majolica har en porøs skår, vannabsorpsjon er ca. 15 %, produktene har en glatt overflate, høy glans, liten veggtykkelse (som bestemmes av støpemetoden - støping), er dekket med farget glasur og kan ha dekorative relieffdekorasjoner. For produksjon av majolica brukes hvitbrennende leire (fajanse majolica) eller rødbrennende leire (keramikkmajolika), flomsletter, kritt og kvartssand.

Keramikk har en crock av rød-brun farge (rødbrennende leire brukes), høy porøsitet, vannabsorpsjon opptil 18%. Produktene kan dekkes med fargeløse glasurer, malt med farget leirmaling - engobe. Utvalget er representert av kjøkken- og husholdningsredskaper (gryter for steking, melkekannene) og pyntegjenstander.

Produksjonsprosessen av keramiske produkter i en forenklet form kan representeres neste skritt:

. forberedelse av råvarer;

. oppnå en keramisk masse;

. støping (manuell eller mekanisert), støping, halvtørr pressing;

. tørking og retting;

. første avfyring;

. glass;

. helles steking;

. dekorasjon.

Kvaliteten på keramiske kunstprodukter bestemmes av deres utseende, holdbarhet, samsvar med det funksjonelle formålet og andre tekniske indikatorer.

Spesifisiteten til produksjonen av keramiske produkter er forbundet med muligheten for et stort antall produksjonsfeil i ulike stadier av denne prosessen.

Utseendefeil deles inn i skårdefekter, glasurfeil og dekorfeil. Skårdefektene dannes på stadiene av massepreparering, støping (støping), tørking og primærbrenning. Noen av dem er umiddelbart merkbare, mens andre (for eksempel flekker) kanskje ikke vises før etter avfyring. Derfor, for manuell og mekanisert støping, er det nødvendig å holde alle verktøy i upåklagelig renslighet.

Glasurer er blanke legeringer som smelter på en leireskår med et lag 0,12–0,40 mm tykt. Hensikten med glasuren er å dekke det porøse skjæret av produkter med et tett og glatt lag; for å gi et produkt med en tett crock en økt mekanisk styrke og godt utseende; sikre dielektriske egenskaper; beskytte innredningen mot mekanisk og kjemisk angrep.

Dekorasjon - dekorasjon et ferdig produkt ved hjelp av dekaler, stempler osv. Et stempel brukes ved dekorering av produkter med gjentagende motiver. For å påføre et stempel på kanten av produktet, brukes en stempelrulle.

Den siste operasjonen for å behandle et keramisk produkt er sliping av kantene og bena på produktet.

Defekter i produktstøping og deres årsaker

håndstøping

Defekt: halvfabrikatet fester seg til formen.

Årsak: massen ble satt inn i formen med våte hender, fuktigheten i massen er ujevn, malen er ikke tømt for den vedheftende massen, malen er satt feil.

Defekt: riper og furer.

Årsak: mangel på masse i formen.

mekanisert støping

Defekt: bunnavbøyning (blir vanligvis merkbar først etter støpt avfyring).

Årsak: Utilstrekkelig oppvarming av den sentrale delen av formingsvalsen, utilstrekkelig opprettholdt vakuum, skitten formingsvalse.

Defekt: deformasjon av kanten, merkbar etter avfyring.

Årsak: Den tomme massen er ikke plassert i midten av formen eller er krøllet, overflaten på arbeidskammen er skitten, myk masse.

Defekt: sprekker på kanten.

Årsak: nye eller forurensede former ble brukt, høy tørketemperatur, lav vakuummasse.

Defekt: sprekker på benet.

Årsak: høy rulletemperatur, lav støpehastighet, rask eller ensidig tørking, rullesenterforskyvning ved tilt.

Defekt: ru overflate på halvfabrikatet.

Årsak: stor sugekapasitet på gipsformer, overopphetede former, dårlig vakuum, slitte gipsformer.

Støpefeil og deres årsaker

Defekt: ulik tykkelse på skåren.

Årsak: manglende overholdelse av innstilt tid for skjæring, utilstrekkelig eller ensidig tørkede former, nye og gamle former brukes samtidig.

Defekt: deformasjon.

Årsak: halvfabrikata fester seg til formen, fjernes tidlig fra formen, uforsiktig fjerning av halvfabrikata fra formen, ujevn tørking, noen ganger på grunn av trekk.

Defekt: sprekker.

Årsak: langvarig oppbevaring av halvfabrikata i form, rask eller ensidig tørking, unøyaktig trimming av kanten av halsen eller tuten, lagdeling av massen på grunn av utilstrekkelig blanding av slipen i formen.

Defekt: flekker.

Årsak: forurenset eller lagdelt masse, produktet ble tatt ut av formen med våte hender.

Tørkedefekter

Årsaken til defekter som vises under tørkeprosessen er ofte vanskelig å fastslå, siden det ikke bare kan være et brudd på regimet, men også avvik fra teknologiske parametere i tidligere produksjonsstadier.

Sammensetningen av massen har en betydelig effekt på tørkeresultatet. Det høye innholdet av leirekomponenter og, som et resultat, et stort nummer av svellende vann med en feil valgt tørkemodus forårsaker utseende av defekter. Under tørking dannes det store forskjeller i fuktighet i steinen, på grunn av at halvfabrikata deformeres.

Årsaken til deformasjonen kan ligge i støpeteknologien. En stor forskjell mellom hastigheten på spindelen og valsen, samt det sterke trykket på valsen, løsner steinen, som derfor ødelegges ved oppvarming under tørking.

Sammen med hovedtypene av defekter nevnt ovenfor, er det også spesifikke for hver tørkemetode.

Defekt: deformasjon og sprekker som fører til ødeleggelse av produktet.

Årsak: intensiv tørking, som ikke tar hensyn til muligheten for fuktighetsbevegelse i halvfabrikata.

Defekt: utseendet på rustflekker.

Årsak: manglende overholdelse av reglene for drift av tørketromler; metalldeler er ikke belagt med anti-korrosjonsmaling.

Avfyringsfeil

Fyring er et av de viktigste teknologiske stegene i produksjonen av keramiske produkter. Det har en avgjørende innflytelse på resultatet av hele den teknologiske prosessen.

Steking foregår i to trinn.

1. Første skyting. Hensikten er å rense og forsterke skjæret, siden et relativt tynt skår av ubrente gjenstander blir vått under innglassingen og ikke tåler mekanisk påkjenning. Deretter påføres et lag med glasur på overflaten av produktet.

2. Hellet brenning. Formål - jevn spredning av glasuren, endelig sintring av skåren.

Første fyringsfeil og deres årsaker

Defekt: grå farge.

Årsak: Svovelavleiringer ved første brenning (synlig kun etter hellet brenning).

Defekt: sprekker.

Årsak: For rask oppvarming eller avkjøling.

Defekt: deformasjon.

Årsak: ujevn overflate på støtten, ensidig effekt av temperatur.

Defekter i støpt fyring og årsakene deres

Defekt: sprekker med sveisede kanter.

Årsak: temperaturhopp under oppvarming.

Defekt: sprekker med skarpe kanter.

Årsak: temperaturhopp under avkjøling.

Defekt: deformasjon.

Årsak: Overbrenning, ofte også støpefeil.

Defekt: gul farge.

Årsak: forsinket eller utilstrekkelig restitusjon.

Defekt: blåaktig fargetone.

Årsak: tidlig bedring, utilstrekkelig eksponering ved maksimal temperatur.

Defekt: pinner.

Årsak: Brudd på gassfyringsregimet, silisiumkarbid kommer inn i glasuren.

Defekt: grå farge.

Årsak: tilstedeværelsen av svovel i drivstoffet.

Defekt: brunlige kanter, samt matte flekker og belegg på glasuren.

Årsak: røykgasser i kjølesonen.

Defekt: utilstrekkelig gjennomskinnelighet, matt overflate.

Årsak: lav temperatur eller utilstrekkelig brenntid.

Defekt: høy gjennomskinnelighet, hevelse.

Årsak: utbrenthet.

Defekt: akne.

Årsak: Utilstrekkelig første tenningstemperatur eller restaurering startet under 980 °C.

Glassfeil, deres årsaker

og måter å forebygge

Defekt: glasurmontering.

Årsak: forurensning av produktet med fett, sot, støv.

Forebygging av defekter: hold ren, tørk forsiktig av overflaten, fyr på nytt ved sotavleiringer.

Defekt: zek (et nettverk av sprekker i glasurlaget).

Årsak: For finsliping.

Forebygging av defekter: kontroller graden av sliping.

Defekt: lekkasje (fortykkelse).

Årsak: feil glasering, veldig tykt glasurlag, utilstrekkelig rotasjonsfrekvens for produktet under vanning, høy glasurtetthet.

Forebygging av defekter: rengjør eller fest restene av glasuren grundig, kontroller tettheten til glasuren (reduser om nødvendig), kontroller utstyret

Defekt: smeltet til stativet.

Årsak: Glasurrester på støtteflater, skittent vann i glasurfjerneren.

Forebygging av defekter: sørg for at produktet presses jevnt mot strippebeltet, bytt vann oftere eller bruk rennende vann.

Defekt: skallethet.

Årsak: Spretter eller sletter glasur.

Defektforebygging: unngå kollisjon av produkter under lasting og prosessering, lim benet på et ustabilt produkt.

Defekt: bule.

Årsak: Resterende støv.

Forebygging av defekter: for å sikre god blåsing og våtvask av halvfabrikata.

Defekt: glasert blokkering.

Årsak: massebiter i glasuren eller på overflaten av produktet etter den første brenningen.

Forebygging av defekter: sikt glasuren oftere, bedre kontroll av produktene før glassering.

Defekt: ujevn, bølget glasur.

Årsak: sterk stråle av glasur, høy spindelhastighet.

Forebygging av defekter: sjekk utstyret og juster det på nytt, sjekk sammensetningen av glasuren og temperaturen på den hellede brenningen.

Defekt: sprekk.

Årsak: temperaturkoeffisienten for lineær utvidelse av glasuren er høy.

Forebygging av defekter: sjekk sammensetningen av glasuren.

Defekt: glasurhevelse.

Årsak: tett glasur, temperaturen ved hellet brenning er for høy.

Forebygging av defekter: kontroller tettheten til glasursuspensjonen, sammensetningen av glasuren og temperaturen på den hellede brenningen.

Defekt: glasur som koker (bobler og kviser).

Årsaken: den raske økningen i temperatur under brenning, glasuren smeltet før slutten av utgassingen av skåren.

Defekt: nålestikk.

Årsak: sprengning, men ikke lukkede luftbobler i glasuren, smalt smelteintervall for glasuren.

Defektforebygging: Utvid smelteområdet for glasur.

Defekt: dis.

Årsak: glasurkrystallisering på grunn av eksponering for S02 fra ovnsgasser, lav brenningstemperatur.

Forebygging av defekter: sjekk den vannede fyringsmodusen.

Defekter ved å dekorere produkter med dekaler og deres årsaker

Defekt: Rester av papir under bildet.

Årsak: Utilstrekkelig mykgjøring av dekalen, vanntette flekker (olje, lakkflekker) på papiret: disse flekkene danner bobler som ødelegger bildet.

Defekt: maling bobler.

Årsak: utilstrekkelig forsiktig retting av dekalen, restvann under dekalen.

Defekt: bobler.

Årsak: utilstrekkelig presset ut vann og luft fra under dekalen, boblene sprakk under avfyring og ødelegger malingslaget på disse stedene.

Defekt: folder.

Årsak: Dårlig retting og uforsiktig påføring av dekalen på buede overflater.

Defekt: hvitaktige flekker etter avfyring.

Årsak: skittent eller hardt vann ble brukt, produktene ble ikke tørket godt av.

Defekt: tilsmussing etter overføring av dekal.

Årsak: uforsiktig rengjøring av produktet.

Defekt: sprø dekal.

Årsak: dårlig lakk, dårlig papirkvalitet.

Stemplingsfeil og årsaker

deres forekomst

Defekt: stempelavtrykket er flatet ut.

Årsak: flytende fremstilling av gull, ujevnt trykk på stempelet, tykt lag med lakk.

Defekt: stempelavtrykket er ufullstendig (nr enkelte steder tegning).

Årsak: tykk preparat av gull, det var fete flekker (fingeravtrykk) på produktet, utilstrekkelig klebrig lakk.

Defekt: stempelet gjengir tynne konturer.

Årsak: Stempelet er utslitt og må skiftes ut.

Defekt: skittent trykk.

Årsak: skittent stempel (fibre osv.).

Defekt: stempel substrat avtrykk.

Årsak: Baksiden stikker ut av bildet.

Defekt: sterk eller svak vedheft av pulvermaling.

Årsak: Lakkfilmen påføres ujevnt.

Defekt: riper på trykket, pulverlakkrester i utsparingene under håndtakene og innvendige hule produkter.

Årsak: uforsiktig puddering og mangel på kontroll.

Defekt: annen tone av produkter.

Årsak: Ulik mengde parafin tilsatt, dårlig komparativ kontroll.

Defekt: fargeavvik på blandede malinger.

Årsak: manglende overholdelse av blandingsoppskriften.

Defekt: sletter konturene av bildet.

Årsak: For mye parafin eller for mye pulvermaling.

Produksjonen av keramiske produkter inkluderer følgende hovedoperasjoner: masseforberedelse, produktstøping, tørking, brenning og dekorasjon.

Materialer som brukes til keramisk produksjon er vanligvis delt inn i grunnleggende og hjelpemidler. De viktigste inkluderer materialer som brukes til fremstilling av keramiske masser, glasurer, keramiske malinger; til hjelpemidler - materialer som brukes til fremstilling av gipsformer, kapsler.

Fremstillingen av keramisk masse utføres ved sekvensiell implementering av en rekke teknologiske prosesser: rensing av råvarer fra skadelige mineralinneslutninger, knusing, sliping, sikting gjennom sikter, dosering og blanding.

Produktene er støpt av plast og flytende (slip) keramiske masser. Produkter av enkle former (kopper, tallerkener) støpes av plastmasse med et fuktighetsinnhold på 24-26 % i gipsformer ved bruk av stålmaler på automatiske og halvautomatiske maskiner.

Metoden for å støpe fra en flytende masse (slip) med et fuktighetsinnhold på 30-35% til gipsformer anses som uunnværlig ved produksjon av keramiske produkter, hvor kompleksiteten og variasjonen av former utelukker bruk av andre støpemetoder. Støping utføres med manuelle eller automatiske metoder.

Steking er den viktigste teknologiske prosessen. Som et resultat av komplekse fysisk-kjemiske transformasjoner som skjer ved høye temperaturer, får keramiske produkter mekanisk styrke.

Steking utføres i to trinn. For porselensprodukter skjer den første brenningen (skrot) ved en temperatur på 900-950 ° C, og den andre (helles) - ved en temperatur på 1320-1380 ° C. For fajanseprodukter utføres den første brenningen ved en temperatur på 1240-1280 °C, og den andre - ved en temperatur på 1140-1180 °C. To typer ovner brukes: tunnel (kontinuerlig) og smier (intermitterende).

dekorasjon produkter - det siste stadiet i produksjonen av porselen- og fajanseprodukter, som består i å påføre spesielle kutt på lin (umalt halvfabrikat) ved to metoder: manuell og semi-mekanisert.

Bart, lagdeling, tape er kontinuerlige sirkulære strimler (antenner 1 mm brede, lagdeling - fra 1 til 3 mm, tape - fra 4 til 10 mm).

Sjablong påføres med en airbrush ved hjelp av plater laget av tynn tinn eller folie, med utskjæringer, hvis konturer tilsvarer det påførte mønsteret. Det kan være ensfarget eller flerfarget.

dekke følgende typer skilles ut: solid - hele produktet er dekket med et jevnt lag med maling; semi-cover - produktet er dekket med maling med en bredde på 20 mm eller mer; synkende - malingen påføres med en svekkelse av tonen til bunnen av produktet; taktekking med rengjøring - en rengjøring av mønsteret ble gjort langs den kontinuerlige taktekkingen; taktekking med rengjøring og farging med maling og gull.

Tetning påføres produktet fra et trykt avtrykk på papir, samtidig som man får et grafisk enfarget mønster, som vanligvis er malt med en eller flere farger.

Stemple er den enkleste måten å dekorere på. Tegningen er påført et gummistempel. Oftere påføres frimerker gull.

Dekalkomani (dekal) inntar en viktig plass i utsmykningen av produkter. Overføring av designet til produktet ved hjelp av et dekal laget av en litografisk metode, brukes for tiden et glidende dekal. En celluloseacetatfilm er festet til foringspapiret, som mønsteret er trykt på. Ved fukting skilles filmen med mønsteret fra papiret og forblir på produktet. I prosessen med muffelfyring brenner filmen ut, og malingen smelter sammen med overflaten av produktet.

silketrykk er en lovende måte å dekorere keramiske produkter på. Mønsteret er trykt gjennom et silkenett, som det er påført en sjablong. Gjenstanden som skal dekoreres legges under silkenettet. En gummirulle med maling, som passerer gjennom nettet, skyver den inn i utskjæringene til sjablongen og dermed overføres mønsteret til produktet.

Malerarbeid gjøres med pensel eller penn manuelt. Avhengig av kompleksiteten kan maleri være enkelt og svært kunstnerisk.

fotokeramikk gjengir på produktet portretter av kjente personer, utsikt over byer, det er spesielt effektivt i farger.

Egenskaper til keramiske produkter

Hovedegenskapene til keramiske produkter er fysiske og kjemiske. Egenskapene til keramiske produkter avhenger både av sammensetningen av massene som brukes og av de teknologiske egenskapene til produksjonen.

Hovedegenskapene inkluderer bulkdensitet, hvithet, gjennomskinnelighet, mekanisk styrke, hardhet, porøsitet, termisk stabilitet, lydbølgeutbredelseshastighet og kjemisk motstand.

Bulkdensiteten til porselen er 2,25-2,4 g/cm³, og fajanse er 1,92-1,96 g/cm³.

Hvithet er et materiales evne til å reflektere lys som faller på det. Hvithet er spesielt viktig for porselensprodukter. Hvithet bestemmes visuelt ved å sammenligne testprøven med en standard eller ved å bruke et elektrisk fotometer, så vel som på "Spekola".

Gjennomsiktighet er karakteristisk for porselen, som er gjennomskinnelig med en stor tykkelse på produktet, da det har en sintret skår. Fajanseprodukter skinner ikke gjennom på grunn av den porøse skåren.

Mekanisk styrke er en av de viktigste egenskapene som produktets holdbarhet avhenger av. Spesifikk mekanisk styrke, dvs. forholdet mellom den påførte kraften og en enhet av bunntykkelsen, bestemmes av metoden for fritt fall av en stålkule langs bunnen av produktet. I fajanse er det høyere enn i porselen. Slagfastheten til pendelmetoden er tvert imot lavere for keramikk enn for porselen.

Hardheten til glasurlaget i henhold til den mineralogiske skalaen for porselen er 6,5-7,5, og for fajanse - 5,5-6,5 bestemmes mikrohardheten ved innrykk av en diamantpyramide. Porselensglasurer regnes som harde, majolikaglasurer er myke, og keramikkglasurer er middels.

Porøsiteten bestemmes av metoden for vannabsorpsjon, som er 0,01-0,2% for porselen, og 9-12% for fajanse.

Termisk stabilitet kjennetegner et produkts evne til å motstå plutselige temperaturendringer. Den termiske motstanden til porselensprodukter er høyere enn for keramikk. Så, i samsvar med gjeldende GOSTs 28390-89 og 28391-89, bør varmebestandigheten til porselensprodukter være 185 ° C, fajanse - fra 125 ° C (for fargeløse glasurer) og 115 ° C (for fargede glasurer).

Forplantningshastigheten til lydbølger for porselensprodukter er 3-4 ganger høyere enn for keramikk, derfor, når en trepinne slås på kanten, avgir porselensprodukter en høy lyd, og keramikk - døv.

Den kjemiske stabiliteten til glasurer og keramiske malinger som brukes til husholdningsporselen og fajanseprodukter bør være høy, siden de ikke skal ødelegges når de behandles med svake syrer og alkalier ved vanlig temperatur eller ved oppvarming til 60-65 ° C.

Klassifisering og utvalg av keramiske produkter

Alle keramikkvarer er delt inn i grov og fin keramikk. Grove keramikkprodukter har en ujevn struktur av skåren, som kan skilles med det blotte øye, i tillegg har skåret en naturlig farge - fra gule til brune toner.

For produkter av fin keramikk er en sintret finporøs skår med en homogen, tett struktur karakteristisk.

Fine keramiske produkter inkluderer to grupper:

- produkter med sintret skår(hardt porselen, mykt, ben- og fritteporselen, fine steinprodukter);

- produkter med et porøst skår(fajanse, majolica, halvporselen).

Hardt porselen er preget av høy mekanisk styrke, kjemisk og termisk motstand. Våre fabrikker produserer hovedsakelig porselensprodukter av hardt porselen, som er fremstilt av en masse som inneholder 50 % leirestoffer, 25 % feltspat og 25 % kvarts.

Mykt porselen har høy gjennomskinnelighet, men lavere termisk og mekanisk styrke. Massene som brukes i produksjonen av mykt porselen inneholder 30% leirematerialer, 30-36% feltspat og 20-45% kvarts. Mykt porselen brukes til fremstilling av kunstprodukter.

Benporselen er laget av en masse som, i tillegg til de vanlige komponentene, inkluderer 20-60 % beinaske. Benporselen er preget av høy gjennomskinnelighet og lav mekanisk og termisk styrke. Den brukes til fremstilling av suvenirretter.

Fritporselen ligner i sammensetning til glass, siden det ikke inneholder leirematerialer. På grunn av den utilstrekkelige hardheten til glasuren og arbeidskrevende i den teknologiske prosessen, brukes denne typen porselen sjelden til å lage retter.

Finsteinsprodukter har en farge som avhenger av de naturlige egenskapene til leire (lys grå, krem). Disse produktene har høy termisk stabilitet. De lager kjemisk fint steintøy, samt krus, kaffe- og tesett.

Majolica er en type fajanse med høy porøsitet. Majolica-produkter er vanligvis dekket med farget glasur.

Semi-porselen i sine egenskaper inntar en midtposisjon mellom porselen og fajanse og brukes hovedsakelig til fremstilling av sanitærprodukter. Halvporselensprodukter er billigere enn porselen og høyere kvalitet enn keramikk.

Keramiske produkter er delt inn i retter og kunstneriske og dekorative produkter. I sin tur kan rettene være servise, te og kaffeformål.

Porselensprodukter deles etter veggtykkelse i vanlige med en veggtykkelse på 2,5 (kopp) - 4 mm og tynnveggede 1,4 (kopp) - 2,5 mm, resten.

Avhengig av størrelsen er keramiske produkter delt inn i små og store.

I form - hul og flat.

De flate inkluderer tallerkener, fat, tallerkener, sildebokser osv.; hule - glass, kopper, krus, boller, tekanner, kaffekanner, sukkerskåler, mugger, etc.

Avhengig av tilstedeværelsen av et glasurlag, skilles glaserte og uglaserte (kjeks) porselensprodukter.

I henhold til fullstendigheten av produktet, er det stykke og komplett (tjenester, hodesett, sett). En funksjon av produktene som er inkludert i settet er enheten dekorativt design, design og former.

Etter formål er utvalget av husholdningsporselensprodukter delt inn i spisestue, te, husholdningsredskaper og andre.

Kunstneriske og dekorative produkter er spesielt fremhevet.

Utvalget av fajanseprodukter er enklere og mindre variert enn tilsvarende porselensprodukter. En betydelig andel er okkupert av flate produkter (tallerkener, boller, sildekasser, etc.). Det er ingen tekopper, tekanner, kaffekanner i sortimentet av fajanseprodukter. I utgangspunktet er utvalget av fajanseretter representert av servise.

Utvalget av majolicaprodukter inkluderer servise og kunstneriske og dekorative gjenstander. For majolikaprodukter er skjæring med forskjellige fargede glasurer (majolica-glasurer) og underglasurmaling typisk.

Vurdering av kvaliteten på keramiske varer

Keramiske produkter skal være holdbare, enkle å bruke og ha et vakkert utseende. De er laget i samsvar med prøvene som er godkjent på foreskrevet måte. Når man vurderer kvaliteten på keramiske produkter, tas det hensyn til kvalitetsindikatorene for skjæret, glasuren og dekorasjonen. Avhengig av utseende, fysiske og tekniske indikatorer, art, størrelse og antall defekter, oppvasken gjeldende GOST-er fordelt på klasse I og II.

Hvithet, termisk stabilitet, vannabsorpsjon, syrebestandighet bestemmes i henhold til metodene angitt i GOSTs.

Hvitheten til porselensprodukter for klasse I må være minst 64%, for klasse II - 58%. For fajanseprodukter er ikke hvithet regulert.

Gjennomsiktighet er typisk bare for porselensprodukter, som er gjennomskinnelige i lag opptil 2,5 mm tykke. Tallerkener og tallerkener av porselen og fajanse anses å være mekanisk sterke hvis de lagres i stabler i fem dager (de første 120 stykkene hver, og de andre 100 og 150 stykkene hver) ikke kollapser.

Tilstedeværelsen av defekter er etablert under en ekstern undersøkelse av produktet. Hele utvalget av defekter som finnes på keramiske produkter er delt inn i defekter i skår og glasur og defekter i dekorasjon.

Til defekter i skår og glasur inkludere deformasjon av produktet, jettegryter og sprekker, glaserte ensidige sprekker, skallede flekker og montering av glasur, zek og hår (sprekker i glasurlaget), sikte foran (mørke prikker på produktet), spor etter skrens, kammer, feil montering av produktdeler, undergraving av festede deler osv. .

Til dekorasjonsfeil- over- og underbrenning av maling, montering av decalcomania, overglasurmalingsflekker, malingavskalling, etc.

I følge GOST bør antallet tillatte feil ikke overstige for porselensprodukter for klasse I - 3, for klasse II - 6; for fajanseprodukter, henholdsvis 3 og 6.

Merking, pakking, transport og lagring av keramiske produkter

Hvert porselens- og fajanseprodukt er merket med et varemerke, som påføres midten av bunnen av produktet med keramisk maling og festes ved brenning. Varemerket skal være leselig.

Når de pakker retter, bruker de: forbrukerbeholdere (bokser laget av papp, papir og kombinerte materialer); pakker av papp, papir og kombinerte materialer, papirposer og av kombinerte materialer, hjelpematerialer (innpaknings- og interlining-papir, bølgepapp, varmekrympbare materialer, polyetylenfilm, polystyren, trespon, etc.); transportcontainere (trekasser og bølgepappesker).

Kopper og underfat stables på følgende måte: koppen settes opp ned på en tallerken med forsiden, tidligere foret med papir, og pakket inn i papir. Deretter dannes en stabel som inneholder fra to til tolv produkter, som også er pakket inn med papir. Det er tillatt å støpe føtter laget separat fra kopper og tallerkener. Flate produkter pakkes inn i papir gjennom ett produkt, og deretter i en pose med 25-40 stykker. Den forstørrede pakken er bundet med hyssing eller forseglet med papirtape og en etikett er festet som angir produksjonsanlegget og dets adresse, produktnavn, antall produkter i pakken, klasse, pakkedato, pakkernummer og GOST- eller TU-nummer. Når du pakker pakker med tjenester, legges sett, sett, produkter av samme klasse og en dekorativ design: hver vare er pakket inn i papir. Deretter legges oppvasken i forbruker- og transportbeholdere. Suvenir- og gaveprodukter legges i bølgepappesker, som kunstnerisk utformede etiketter er limt på.

Rettene fraktes med alle transportmidler. I utgangspunktet transporteres oppvasken i jernbanevogner og containere, hvis gulv er foret med trespon i et jevnt og tett lag. Rader med pakker er også lagt med spon. På containere og jernbanevogner skal produsenten lage påskriften "Caution glass".

Porselens- og fajanseprodukter oppbevares i lukkede tørre rom på stativer. I dette tilfellet plasseres tyngre produkter på de nedre stativene, lettere - på de øvre. Tallerkener kan oppbevares i stabler (porselen 120 stykker, keramikk 100 stykker).

Materialer oppnådd ved varmebehandling av mineralske råvarer.

De viktigste råvarene for keramiske produkter er utbredte leire.

Leire ble dannet som et resultat av kjemisk dekomponering av bergarter under påvirkning av vann, karbondioksid. Som et resultat av nedbrytningen av feltspat dannes mineralet kaolinitt AI2O3 2 Si2 2H2O - grunnlaget for leire.

Leire har, i tillegg til kaolinitt, kvarts, glimmer, feltspat, magnesitt m.m. Inneholder oksider av kalsium, jern, natrium, etc. Kalsiuminnholdet reduserer sintringsprosessen av leire og forverrer brenningsforholdene.

Vann i leire finnes i form av fritt og kjemisk bundet, dvs. inkludert i sammensetningen av leire som danner et mineral. Mengden vann kan bedømmes ut fra tilstedeværelsen av visse mineraler i leiren.

Når tørr leire fuktes, trekkes vannmolekyler mellom de skjellete partiklene av kaolinitt og kiler dem, noe som får leirene til å svelle. Tynne lag med vann mellom lamellformede leirpartikler av bygningsmineraler bestemmer de karakteristiske egenskapene til leirdeig. På den ene siden bidrar de til å binde leirmassen til en enkelt helhet, på den annen side tjener de som et slags smøremiddel, som letter bevegelsen av leirpartikler under mekanisk påvirkning. Noe lignende opphav, når mellom glassplatene, tett presset mot hverandre, er det et tynt lag med vann. Det er veldig vanskelig å skille, men glir lett i forhold til hverandre.

Grunnleggende egenskaper til leire– plastisitet, forhold til uttørking (luftsvinn) og forhold til temperaturer.

Plast– muligheten for å danne produkter av ulike konfigurasjoner. Plastisiteten kan økes ved å tilsette mer plastleire eller fjerne sand fra leiren. Plastisiteten avhenger av innholdet av leirpartikler.

Luft krymping- en reduksjon i volum under tørking ved normal (rom) temperatur på grunn av fjerning av vann fra den og konvergens av leirpartikler, krymping av en murstein er 4 - 15%.

Forhold til temperaturer. Leire testes for temperatureffekter, for brannmotstand ved hjelp av en leirkjegle med dimensjoner på 2 mm i toppen, 8 mm i bunnen og 30 mm høy, som plasseres i ovnen, og når toppen berører stativet under smelting, temperaturen registreres.

I forhold til temperaturer er leire ildfaste, ildfaste og smeltbare. Leire som har en hvit farge etter brenning brukes til å lage fajanse og porselen.

Ildfast leire inneholder få urenheter, er svært plastiske og tåler temperaturer over 1580°C. De brukes til fremstilling av ildfaste murstein og fliser.

Ildfast leire med en brannmotstand på 1350-1580 ° C brukes til fremstillingen mot murstein, gulvfliser, kloakkrør m.m.

smeltbar- med brannmotstand under 1350°C, har urenheter i form av sand, kalkstein, glimmer, feltspat. De brukes til fremstilling av murstein, fliser og lignende produkter.

Det er ønskelig å bruke leire etter å ha eldet dem i et år etter utvinning.

Leiremasser for keramiske produkter inneholder i tillegg til leire ulike tilsetningsstoffer som påvirker egenskapene deres.

For å redusere plastisiteten introduseres tilsetningsstoffer i leire: kvartssand, slagg, etc. dette reduserer krymping.

Ved produksjon av keramiske produkter basert på leirbergarter og smeltede produkter, brukes aske- og slaggavfall fra termiske kraftverk som magre eller drivstoffholdige tilsetningsstoffer, samt hovedråstoffet for fremstilling av askekeramikk.

Drivstoffslagg og aske er mest brukt som tilsetningsstoffer i produksjon av veggkeramiske produkter. For fremstilling av solide og hule murstein og keramiske steiner det anbefales å bruke lavtsmeltende aske med mykningspunkt opp til 1200 °C. Aske og slagg som inneholder opptil 10 % drivstoff brukes som magre tilsetningsstoffer, og 10 % eller mer - som drivstoffholdige. I sistnevnte tilfelle er det mulig å redusere eller eliminere innføringen av prosessdrivstoff i ladningen betydelig. I asken som brukes som tilsetningsstoffer i produksjonen av veggkeramiske produkter, bør mengden S03 ikke overstige 2 % av den totale massen.

Poredannende tilsetningsstoffer introduseres i råmassen for å oppnå produkter med porøs og redusert varmeledningsevne. For å gjøre dette, bruk stoffer som under fyring avgir gass (malt kritt, dolomitt) eller brenner ut (sagflis, brunkull). Brenne ut sagflis, knust brunkull, avfall fra prosessanlegg, aske fra termiske kraftverk - dette bidrar til en økning i porøsitet og jevn sintring av et keramisk skjær.

Keramiske produkter er klassifisert:

av strukturen til utdanning;

etter bruksområder;

etter avtale.

Etter struktur skille grov - grovkornet med en heterogen struktur og fin - med finkornet struktur.

De fleste byggekeramiske materialer er klassifisert som grovporøs keramikk med en vannabsorpsjon på 5-15 %. Dette er veggsteiner, murfliser, drensrør m.m.

Veg- og syrefast murstein, kloakkrør klassifiseres som grov tett keramikk med vannabsorpsjon på 10 %.

Fin porøs keramikk inkluderer fajanse og majolikaprodukter, og tynn tett keramikk inkluderer porselen og deler av ildfaste, syrebestandige elektrisk isolerende keramiske materialer.

Keramiske byggematerialer er delt inn i tette og porøse. Porøs med vannabsorpsjon mer enn 5 %, tett mindre enn 5 %. Den polykrystallinske strukturen til keramiske materialer dannes under brenning, dvs. ved høy temperatur.

avhengig av fra formål og omfang i konstruksjon er keramiske produkter delt inn i veggmaterialer, steiner for gulv, takmaterialer, materialer for utendørs og interiør dekorasjon, materialer til gulv, til veidekker, spesialformål (varmeisolerende, brannbestandig, syrefast) sanitærutstyr, avløps- og kloakkrør.

En spesiell gruppe består av dekorativ kunst og husholdningskeramikk.

Hver av disse gruppene inkluderer en rekke produkter etter størrelse:

Så vegggjerdedesign inkluderer små og store keramiske blokker samt paneler.

De viktigste teknologiske typene av moderne keramikk: terrakotta, majolica, fajanse, porselen, steinmasse.

Terrakotta- uglasert vanlig naturfarget keramikk, i farge fra lys krem til rødbrun. Dette kan være skulpturer, MAF, frontfliser, arkitektoniske detaljer, vaser, etc.

Majolica - glasert keramikk laget av farget bakt leire med storporet skår, glasert - friser, platebånd, portaler, fliser, etc.

Fajanse- et hardt, fint porøst keramisk materiale, ofte hvitt, mer porøst enn porselen, derfor glasert. Vannabsorpsjon -10%.

Porselen - sintret keramisk vanntett materiale i hvit farge. Fås ved å brenne en fint spredt masse (en blanding av leire, kaolin, kvarts og feltspat).

steinmasse- eller "stein" keramikk, dette er et tett materiale nær porselen, forskjellig i fargen på skårene (grå, brun). gjøre fortau, kjemikaliebestandige fliser.

Keramiske produkter inkluderer også ildfaste keramiske materialer, syrefaste, sanitære.

Etter form: murstein produseres i form av rektangulære parallellepipeder, mønstret, figurert.

Etter overflatefinish: ordinær, vendt, glasert uten bruk av gips.

En rekke former, relieff, farger og mønster av murstein bidrar til å løse estetiske konstruksjonsproblemer.

Avhengig av strekkfastheten klassifiseres murstein og keramiske steiner etter merker. Merk samsvar med trykkfasthet (5 prøver) M75 opp til 300 MPa.

Produksjon av keramiske produkter. Produksjonen av keramiske materialer oppsto for mange årtusener siden i form av keramikk, veggdekorasjoner, etc.

Teknologisk kjede av produksjon av keramiske produkter - tilberedning av råvarer - dosering - blanding - forming --- tørking - brenning.

Produksjonsteknologien for keramiske materialer inkluderer:

tilberedning av råvarer: - anrikning, knusing og separering av urenheter;

dosering - tilsetning av alle komponenter (leire, sand, blåsemidler);

blanding - for å oppnå en homogen masse;

Formasjon - plast, halvtørr, støping;

tørking - med en halvtørr metode er pressing ikke nødvendig;

fyring ved en temperatur på - 900-1100% - for smeltbar og 1150 - 1250 ° C for ildfast leire.

Fliser, murstein presses halvtørre fra en pulverisert masse. Flytende leire med høy luftfuktighet for fremstilling av hule murstein, fliser, keramiske rør presses ut med en skruemetode (Figur 2), sanitærutstyr av kompleks konfigurasjon oppnås ved støping.

Figur 2 Skruemetode for støping av keramiske produkter

Noen produkter er glasert (fliser) enten før brenning eller brennes to ganger.

Under brenning stiger temperaturen sakte: først skjer den endelige tørkingen, jevn fjerning av fuktighet fra massen, deretter brenning.

Ved 100-120°C fjernes fuktighet (gratis), deretter brennes organiske urenheter.

Ved t =450-650°C fjernes kjemisk bundet fuktighet og leiren går over i en amorf tilstand, krymping oppstår.

Murovner er kammer og tunnel. Før avfyring på forsiden av keramiske produkter på forskjellige måter, dannes et mønster på følgende måter:

· mekanisk;

glass;

pressing med sjablonger;

overføring av et trykt bilde fra papir;

Tegning tegning ved å trykke fra blanding av flerfarget pulver av en grov sliping.

Klassifisering av keramiske produkter etter formål.

Nomenklatur for keramiske byggematerialer. Byggeindustrien produserer keramiske byggematerialer:

veggmaterialer - murstein, steiner, paneler, blokker;

front fliser;

fliser;

keramiske fliser for vegger og gulv;

· Sanitærutstyr;

kunstneriske og arkitektoniske produkter;

varmeisolasjonsmaterialer;

maling.

Veggmaterialer: murstein og steiner

vanlig murstein solid har en tetthet på 1600-1800 kg / m3 Dimensjoner på en vanlig leirstein: 65x120x250, vekt 3 kg. Dimensjoner veggmaterialer bør koordineres med strømmen modulært system. Solide (solide) og hule murstein 4 kg høye -88 mm kalles fortykkede eller modulære.

Murstein produseres i 7 karakterer - 75:100; 125:150; 200; 250; 300 med en trykkstyrke på henholdsvis 7,5-30 MPA. Termisk konduktivitetskoeffisient λ=0,75-0,8 kcal/m t deg. I henhold til frostbestandighet produseres 4 grader av murstein. – F-5;25;35;50 sykluser.

De brukes til legging av ytre og innvendige vegger, skillevegger, søyler, hvelv, samt til fremstilling av murblokker og veggpaneler. Kan ikke brukes til fundamenter, underjordiske deler av bygninger.

Mursteinen er hul. Den samme som den vanlige, men med teknologiske tomrom for å redusere vekten. Tomrom - runde, rektangulære, ovale. Tomrommene er gjennom og ikke gjennom. Tetthet: 1000- 1450kg/m3. Termisk konduktivitetskoeffisient λ=0,65-0,7 kcal/m t deg.

Ultimativ styrke: 7,5-25 MPa for karakterene 75; 100; 125; 150; 200; 250; (6 frimerker) hhv. For frostbestandighet klasse F - 15; 25; 35; 45 og 50.

Påføres på ytter- og innervegger, skillevegger uten fukt.

Hule keramiske steiner med gjennomgående og ikke-gjennomgående hull med dimensjoner: 250x120x138: 250x250x138 og 288x138x138 og 288x, karakterer 75:100:125:150:200:250. Tetthet 1450 kg/m3. Frostbestandighet grad F - 15 for bærende og ikke-bærende innervegger

Store blokker for ytter- og innervegger. Paneler er laget i størrelsen på et rom, ett og to-lags. Enkeltlagsblokker 30 cm tykke er laget av hule keramiske steiner og utvidet leiretilslag. To-lags 26cm tykk murstein og effektiv isolasjon: fiberplater, mineralull 10 cm tykk med bekledning av en frontflate med en keramisk flis. Mursteinsblokker er laget for å øke arbeidsproduktiviteten på en byggeplass og forbedre kvaliteten på arbeidet.

Etterbehandling av keramikk. Industrien produserer keramiske fliser til interne arbeider og fasadefliser. Fasadefliser festes med sementmørtel, og det lages avlastning på baksiden av flisen. Andre "pantelån" fliser har en kompleks struktur og installeres under leggingen av veggen.

For veggdekorasjon inne i bygninger lag fliser med en tykkelse på 5-10 mm, dimensjoner 100x100; 150 x 150; 200 x 200; 200 x 400; 300x400 osv.

Keramiske fliser for gulv to typer produseres: stykke og teppe-mosaikk, 11,13 og 15 mm tykke, 300x300 i størrelse; 400x400 og 500x500 mm/

Porselens steintøy(steinporselen) - I produksjonen brukes kvartsinneslutninger, feltspat, kaolin. Platene støpes ved høyt trykk, brenntemperatur 1200-1300°C. Når det gjelder hardhet og følgelig slitestyrke, har steinporselen ingen like blant overflatematerialer - det har disse indikatorene høyere enn for kvarts og granitt. Ekstremt lav porøsitet forklarer både styrken til porselenssteintøy og dens lave hygroskopisitet - ikke mer enn 0,05 %. Hardhet på 8-9 på MOHS-skalaen, og vannabsorpsjon på 0,05 vekt% gir motstand ikke bare mot regnvann og all slags forurensning, men også mot frost. Takket være alt det ovennevnte er Falesie perfekt for både interiør og utendørs, opp til ekstremt tøffe driftsforhold. Parkeringsområder, park- eller bilveier, inngangsblokker og gangveier til offentlige bygninger og konstruksjoner med enhver trafikkintensitet.

Sanitær Produkter- badekar, servanter, toalettskåler, er laget av hard fajanse og halvporselen med overflateglass, ved støping i gipsformer.

takfliser det søkes om skråtak. Laget av smeltbare leire. Holdbar, men arbeidskrevende og veier 1m² - 60kg. De brukes sjelden i våre klimatiske forhold.

Varmeisolerende keramikk. Ekspandert leire er et lett, frittflytende byggemateriale med lukkede fine porer, oppnådd ved rask fyring av lavtsmeltende leire, aske ved termiske virksomheter og andre råvarer som ekspanderer under varmebehandling.

Utvidet leiresand, grus og knust stein med forskjellige funksjoner oppnås, finhet fra 5 til 40 mm. Sand, grus, pukk brukes ikke bare som fyllstoff for lettbetong, men også som varmeisolerende tilbakefyllinger i lagdelte konstruksjoner.

Ekspandert leire av leireaske produseres i henhold til det vanlige teknologiske oppsettet for utvidet leire, inkludert sekvensiell sliping og homogenisering av råmaterialer, forming av granulat på perforerte valser eller en beltepresse, og deres varmebehandling i en roterende motstrømsovn. Asken blandes med leire i en leireblander med dampbefuktning og går som en del av leire-askemassen inn i prosessvalsene, og deretter til granuleringsenheten.

Hovedtrekket ved produksjonsteknologien for ekspandert leire av leire-aske, i tillegg til utvinning og homogenisering av aske, er en mer grundig forberedelse av råblandingen. For dette formål brukes to-trinns blanding av leirestein og aske i sekvensielt installerte enheter. For produksjon av aluminiumholdig ekspandert leire er aske fra hydrauliske deponier å foretrekke. Bulktettheten av leire-aske utvidet leire er 400-700 kg/m3, trykkstyrken i sylinderen er 2,3-4,8 MPa, vannabsorpsjonen er 10-21%, frostmotstanden er mer enn 15 sykluser.

Leir-aske ekspandert leirgrus og sand er egnet som porøse tilslag for lettbetong i klassene fra B3.5 til VZO.

vei murstein(klinker) - en kunstig stein oppnås ved å støpe og brenne leirmassen til fullstendig sintring. Mål - 220x110x65 mm. Brukes til fortau.

Keramiske rør - avløp og avløp. Keramiske kloakkrør - brukes i konstruksjonen av et ikke-trykkavløpsnettverk, transport, industri, husholdning og regn, aggressivt og ikke-aggressivt vann. For produksjon brukes plastisk ildfast og ildfast leire med et Al2O3-innhold på minst 16%, et sintringsintervall på mer enn 60 0С og uten økt mengde skadelige inneslutninger som pyritt, sideritt, gips, etc. Formet på spesielle rørpresser. De dekker utsiden og innsiden med leirglasur, hvoretter de brennes i kammer- eller tunnelovner ved en temperatur på 1250 ... 1300 ° C. Vannabsorpsjon er ikke mer enn 8%, syrebestandighet er ikke mindre enn 93%.

Keramiske malinger- i form av beskyttende belegg i atomindustrien oppnås de ved å male overflaten og feste ved brenning.

Dekorativ kunstkeramikk brukes i form av fasadedetaljer, skulpturer, vaser, små arkitektoniske former.

Keramiske syrefaste fliser- tre typer er laget: syrefast (K), termisk syrefast (TC) og termisk syrefast for vanntettingsindustrien (TKG). Av utseende delt inn i to karakterer: I og II. Trykkstyrke ikke mindre enn 39 MPa og bøyestyrke ikke mindre enn 15 MPa, vannabsorpsjon ikke mer enn 6…9 %, syrebestandighet ikke mindre enn 96…98 %, høy termisk stabilitet ikke mindre enn 8 varmesykluser.

Keramiske syrefaste rør- to karakterer produseres: I, II. De har en tett sintret skår, dekket med glasur på begge sider. Avvike høy tetthet og styrke, lavt vannopptak og høy motstand mot syrer. Syrebestandighet er ikke mindre enn 98%, vannabsorpsjon er ikke mer enn 3%, trykkstyrke er ikke mindre enn 40 MPa, termisk motstand er ikke mindre enn to varmesykluser og hydraulisk trykk er ikke mindre enn 0,4 MPa. Brukes til å flytte uorganiske og organiske syrer og gasser under vakuum eller trykk opp til 0,3 MPa.

Spørsmål til SRS

Den teknologiske prosessen for produksjon av keramiske husholdningsprodukter består av følgende hovedoperasjoner: forberedelse av råvarer, oppnå keramisk masse, støpeprodukter, tørking, brenning, dekorering. Generelle trekk ved produksjon av husholdningskeramikk er: et bredt spekter og variasjon av former av produkter, et stort antall forskjellige typer teknologiske operasjoner, bruk manuelt arbeid på operasjoner.Tilberedning av råvarer består i deres sortering, maling, berikelse.

Sortering av materialer utføres for å fjerne uønskede urenheter (glimmer, jernoksider etc.), ofte manuelt.

Sliping av råvarer utføres separat eller i fellesskap. I det første tilfellet utføres sliping av stein- og leirematerialer parallelt. Steinete råvarer knuses først grovt, deretter middels og fint, og leirråmaterialer løses opp i vann. Skjøt finsliping av stein- og leirematerialer utføres samtidig. Finsliping av materialer i henhold til felles og separate skjemaer utføres i kulemøller, hvis slipelegemer (kuler) er naturlige flintstein eller er laget spesielt, for eksempel av porselen. Den nødvendige finheten til sliping oppnås ved et visst forhold mellom antall kuler, råvarer og vann. Fremskynd slipeprosessen ved å tilsette forskjellige overflateaktive stoffer. Suspensjonen av leire og steinete materialer malt i vann helles i en blandetank, hvor den blandes systematisk for å unngå delaminering. Malefinheten kontrolleres ved å filtrere den oppnådde keramiske suspensjonen gjennom kontrollsikter.

Anrikning av suspensjonen utføres for å fjerne individuelle umalte korn, store partikler av fargeoksider og andre urenheter. For dette formål føres den gjennom en vibrerende skjerm (3460 hull / cm2) og en permanent ferromagnet.

Innhenting av keramisk masse

Beriket keramisk suspensjon har et fuktighetsinnhold på 45-50%, mens det for støpeprodukter bør være mye mindre. Overflødig fuktighet fjernes på en filterpresse, som består av 35-80 støpejernsrammer med perforerte metallplater på og nylonfilterpresseduker. Fjerning av vann fra suspensjonen som tilføres filterpressen skjer på grunn av trykket under komprimering av rammenefilterpresse. I dette tilfellet trenger vann gjennom lerretet, deretter gjennom den perforerte platen og strømmer inn i vannkummeren. Deretter demonteres rammene og en masse velges som fyller hullene mellom dem i form av kaker som veier 20–25 kg og en fuktighet på 23–25%. Videre bearbeiding av massen avhenger av om den er tilberedt i form av en plastdeig eller en suspensjon av kremet konsistens (slip).

For å oppnå en platedeig, knuses massen to ganger på en vakuummølle for å redusere porøsiteten og krympingen av produkter støpt fra den, for å øke deres mekaniske styrke og kjemiske motstand, og etter en daglig eksponering i beholdere med en fuktig atmosfære, for å øke plastisitet, sendes de til støping.

Slipen tilberedes vanligvis ved å løse opp filterpressekaker i en mikser med vann og elektrolytter. elektrolytter (brus, flytende glass, tannin, etc.) gjør det mulig å oppnå slip av den nødvendige fluiditeten ved et minimum, relativt lavt (31-33%) suspensjonsfuktighetsinnhold.

Støping av keramiske produkter. Husholdningskeramikkprodukter støpes på to hovedmåter - fra en plastmasse og slipestøping.

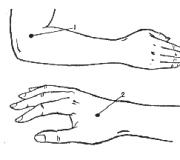

Støping fra en plastmasse (fig. 4.1) utføres for produkter som har form som revolusjonslegemer (tallerkener, kopper, tekanner, etc.), på verktøymaskiner, halvautomatiske maskiner og automatiske maskiner. I alle tilfeller er formingsverktøyene en gips- eller porøs plastform og en flat stålmal eller en roterende profilrulle. Samtidig i skjemaet

(for hule produkter) eller på den (for flate produkter) mates en viss mengde keramisk masse, som deretter krympes med en mal eller profilert rulle. Således, i hule produkter, er den ytre overflaten dannet av en form, den indre overflaten av en mal. For flate produkter er den indre overflaten profilert med en form, den ytre overflaten er profilert med en mal. I moderne industri er halvautomatiske og automatiske maskiner mye brukt, noe som gjør det mulig å støpe 600-1400 produkter per time (for eksempel kopper).

Slipstøping produserer produkter som ikke har form som revolusjonslegemer (suppevaser, ovale og rektangulære retter, salatskåler, mugger, etc.). Støping brukes til å danne tynnveggede produkter som er vanskelige å få til ved støping av en plastmasse, og fester (håndtak, tuter) til tekanner, kopper, mugger og andre produkter. Mekanismen for støping av keramiske produkter er basert på slipens evne til å gi vann til en porøs gipsform med dannelse av et tett lag på overflaten - veggene til det fremtidige produktet.

Det er to vanligste støpemetoder - drenering og bulk. Med dreneringsmetoden dreneres overskuddsslippet, etter dannelsen av et tett lag med en gitt tykkelse på den indre overflaten av formen, og brukes deretter til å støpe andre produkter. Denne metoden brukes hovedsakelig til støping av produkter med omtrent samme veggtykkelse. I hellemetoden fylles et hulrom med slip mellom to eller flere avtakbare former. Produktet dannes ved avsetning av et tett lag på to overflater av formene. Først dannes et ytre tett lag av produktet, og deretter fylles det indre væskelaget, når det komprimeres, fra innløpene installert på formene. Denne metoden kan brukes til å oppnå produkter av forskjellig tykkelse, festede deler osv. Vedlagte deler limes til kroppen av produktene med væske - en blanding av slip og dekstrin.

Tørking utføres for å gi halvfabrikata mekanisk styrke. Vanligvis utføres det i to trinn: foreløpig (i gipsformer) og endelig (uten former). Produktene tørkes i tørketromler av ulike design til et restfuktighetsinnhold på 1-3%. Med et høyere fuktighetsinnhold blir det keramiske skjæret skadet under transporten av halvfabrikatet og sprekker på brenningsstadiet.

Brenning av keramiske produkter — kritisk stadium keramisk produksjon, hvor det dannes et skår med alle dets egenskaper. For de fleste keramiske produkter brukes dobbel fyring: den første - på utel (ultelny), den andre - helles. Steking utføres i batchovner (en- og to-etasjes ovner) og kontinuerlig (tunnel). Brent produkter er forhåndsplassert på hyller og paller eller i spesielle svært ildfaste bokser - kapsler. Kapselen beskytter produktene mot røykgasser, mot tilstopping med sot, aske, etc. Men å fyre i kapsler øker kostnadene for produktene, ettersom varmeforbruket øker, og det nyttige arealet av ovnsplassen reduseres. Derfor brukes kapselløs fyring i moderne tunnelovner.

Porselen brennes på en utel ved en temperatur på 900–1000 °C. Hensikten med hard brenning er å gi porselen mekanisk styrke for å forhindre skade på halvfabrikatet under transport og bearbeiding, og ikke-fukting under etterfølgende glass. På slutten av termisk fyring blir produktene sortert og blåst med en stråle trykkluft for å fjerne støv og fremmedpartikler.

Porselensprodukter glaseres ved å dyppe i en glasursuspensjon eller sprøyte den under trykk med en sprøytepistol. Glaserte (hellte) produkter etter en kort tørking serveres til fylling. Samtidig fjernes sporene av fingrene til glasørene, sagging og uregelmessigheter i glasurlaget med en børste. Spesielle enheter renser glasuren fra den støttende overflaten til produktene (kanter, ben), som utelukker at de smelter sammen med primeren eller til hverandre (ved avfyring i paret tilstand).

Hellebrenningen av porselen utføres ved en temperatur på 1320–1450 °C. Dette er det mest ansvarlige teknologisk stadium, hvor egenskapene til porselen til slutt dannes.

Fyring av fajanse og andre typer keramikk har en rekke funksjoner. Fajansebrenningen utføres ved en temperatur på 1250-1280 °C. I motsetning til porselen, dannes de grunnleggende egenskapene til fajanse på stadiet med hard brenning. Den hellede fajansebrenningen utføres ved lavere temperatur (1140-1180 °C), siden formålet kun er å smelte glasuren og sikre normal utslipp. Varigheten av den hellede brenningen av fajanse er halvparten av porselen, det er ikke behov for streng overholdelse av den reduserende naturen til det gassformige mediet under brenning, og det er andre funksjoner. Semi-porselen er produsert i henhold til skjemaet for en enkelt fyring ved en temperatur på 1230-1280 ° C med glass på et råskår eller i henhold til skjemaet for dobbel brenning, som fajanse (hard brenning ved 1230-1280 ° C, helles ved 1000-1120°C). Majolica kan avfyres en gang ved en temperatur på 900-950 ° C, hvis leiren tillater det, og to ganger. I sistnevnte tilfelle brennes det ved 900–1000 °C på utel, og ved 880–900 °C på det vannede. Keramikk brennes ved temperaturer 50–100 °C lavere enn majolica.

På slutten av den hellede brenningen blir de avkjølte produktene sortert og utsatt for ulike behandlinger: kantene og bena på produktene slipes og poleres, overglasurrester fjernes og andre defekter repareres, vaskes og tørkes for å fjerne sand og andre spor av sliping og polering, og deretter sendt til dekorasjon.

Dekorasjon av keramiske produkter

Ved produksjon av husholdningskeramikk brukes overglasur og underglasurdekorasjon. Overglasurglass er det vanligste; det lar deg bruke en bred palett av maling, en rekke metoder for å påføre dem (manuell, mekanisert); Det kreves ekstra (muffel)brenning for å fikse overglasurmaling på produktet. Underglasurmaling, som nevnt ovenfor, har mye dårligere fargetoner, deres påføringsmetoder er mindre forskjellige. Samtidig er tegninger laget med underglasurmaling svært holdbare, da de er beskyttet mot kjemiske, mekaniske og andre påvirkninger av et lag med glasur. Bare noen få fabrikker i verden produserer produkter dekorert med underglasurmaling. Denne dekorasjonsteknikken krever stor dyktighet, kunnskap om de teknologiske egenskapene til maling og spesifikasjonene ved brenning av keramikk. På fig. 4.2 viser hovedtyper av keramiske produkter.

Ris. 1. Hovedtyper av dekorasjoner av keramiske produkter:

a - lagdeling; 6 - tape; c - sjablong; g—stempel; d - solid deksel;

e - synkende deksel; g - print; h - utskrift med fargelegging;

og - dekalkomani; /s - maleri; l - foto på keramikk; m - skjæreavlastning

Slyngen, lagdelingen, båndet er den enkleste dekorasjonen (skjæringen) av porselens-fajanseprodukter. De ser ut som en kontinuerlig sirkulær stripe laget med maling eller flytende gullpreparat. Bredden på antennene er 1 mm, lagdeling - fra 1 til 3 mm, bånd - fra 4 til 10 mm; på fajansefat kan bredden på båndet være 13-16 mm, i så fall kalles det pantry. Dekorasjoner er laget manuelt med en børste, så vel som ved hjelp av spesialverktøy, automatisk matet med maling eller flytende gullpreparat.

En sjablong er et enkelt enfarget, sjeldnere flerfarget mønster påført av en airbrush ved hjelp av plater (sjablonger) laget av tynn tinn eller folie med utskjæringer, hvis konturer tilsvarer det påførte mønsteret.

Ved suksessivt å endre sjablonger og maling, oppnås et flerfarget mønster. Karakteristiske trekk ved denne skjæringen: skarpt definerte konturer av mønsteret, fraværet av en jevn overgang fra en tone av maling til en annen - separate deler av mønsteret i samme farge blir så å si revet av fra hverandre (kronblader fra blomsterhodet, blomst fra stilken osv.).

Et stempel er en liten, alltid monofonisk tegning med maling eller gull, påført produkter med en gummiplate eller en rulle med en relieffflate. Vanligvis er et stempel ikke en selvstendig dekorasjon, men et tillegg til andre kutt.

Dekket - monofonisk eller tone (med en gradvis endring i tone) farging av produktet med airbrush maling. Monofonisk taktekking kan være kontinuerlig, delvis, med rengjøring. Med et kontinuerlig belegg dekkes hele produktet med maling, med et delvis belegg, en del av produktkroppen med en bredde på 20 mm eller mer (halvdekkende). Ved belegg med rensing i kontinuerlig belegg skrapes på en eller annen måte en del av malingen av på en slik måte at de stedene som er frigjort fra malingen danner et gitt mønster. Tonedekningen kan være synkende (intensiteten på blekket avtar mot foten eller skuffen på produktet) eller stigende (intensiteten på blekket øker mot benet eller brettet). Tildekking utføres manuelt eller halvautomatisk.

Utskrift er en grafisk konturtegning overført fra et graveringsbrett til et mellommateriale (sigarettpapir, en elastisk gummi- eller plastmembran, etc.), og fra dem direkte til produktet. Hvis tegningen er hentet fra silkepapir, kuttes sistnevnte i separate "skulpturer" og påføres produktet til malingen har tørket. Deretter rulles papiret med en filtrulle, mens malingen går over til produktet og festes deretter ved brenning. En mer produktiv måte å få mønstre på ved hjelp av elastisk gummi, plast eller andre kjegler. I den halvautomatiske Murray-enheten som opererer etter dette prinsippet, blir den graverte platen automatisk dekket med maling. Etter å ha fjernet overskuddet, blir blekket fra de forsenkede elementene i mønsteret trykt på membranen til den elastiske gummikjeglen, og fra den på produktet. Et trykk er en enfarget tegning, så det er ofte supplert med frihånds penselfarging (en eller flere farger). Utskriftsmønstre er veldig forskjellige. Et spesielt sted blant dem er okkupert av tematisk utskrift - landskap, portretter, historiske monumenter.

Plast eller annen konu som består i at silkenett er sjablonger. For å gjøre dette oppnås en film med hull som tilsvarer det nødvendige bildet på et nylonstoff ved en kompleks fotokjemisk metode. Malingen gnis inn på produktet gjennom hullene i mønsteret med en gummirive eller rulle. Silketrykk gjøres manuelt og ved hjelp av halvautomatiske maskiner. Mønsteret er preget av lettelse, prikkete. Bildene er stort sett monokrome. For å få flerfargetegninger brukes flere sjablongnett etter hverandre, men dekorasjonsprosessen er komplisert av det faktum at tørking av hver fargeutskrift er nødvendig. For å unngå mellomtørking brukes termoplastiske hurtigherdende malinger, som påføres i oppvarmet tilstand gjennom oppvarmede mesh-sjablonger. Ved en temperatur på ca. 30 °C blir disse malingene flytende og stivner nesten umiddelbart ved kontakt med den kalde overflaten til gjenstandene som skal dekoreres.

Decalcomania (dekal) er en av de vanligste måtene å dekorere porselens- og fajanseprodukter på. For å feste dekalen på produktet, utføres en ekstra brenning, hvor de organiske komponentene (filmdannende lakk, mastikk, etc.) brenner ut, og malingen smelter sammen med veggene til produktet.

Maling gjøres for hånd med maling eller preparater av flytende eller pulverisert gull (sjelden sølv). Temaene for billedtegninger er forskjellige; når det gjelder kunstnerisk verdi, kan de være svært kunstneriske og enkle. Pittoreske tegninger laget med maling er flerfargede, lyse, preget av tilstedeværelsen av strøk (penselmerker). De er fikset med ekstra skyting.

Etsing er en teknikk for å oppnå et dekorativt mønster ved å kjemisk etse glasuren til et produkt (eller imitasjon)

etsning) etterfulgt av gullmaling. Teknikken for implementeringen er som følger. Ved å skrive ut fra papirstøping overføres et mønster laget med asfaltlakk til overflaten av produktet. Når produktoverflaten er nedsenket i flussyre områder med glasur fri for lakk etses og får en matt overflate. Asfaltlakken fjernes, og overflaten dekkes med flytende gull og brennes inn muffelovn. Etter avfyring på de etsede stedene blir gullet matt, og på stedene med asfaltlakk blir det skinnende, noe som skaper effekten av et mønster. Når etsing imiteres med en spesiell mastikk, påføres et mønster på overflaten med et stempel, som er drysset med maling. Under brenning brenner mastikken ut, og malingen festes på glasuren med et grovt lag. Overflaten av produktet dekkes med flytende gull og brennes igjen. Som et resultat, i de frie områdene av bildet, viser gullet seg å være skinnende, og i malingen - matt.

Lysekroner oppnås ved å påføre løsninger av organiske metallforbindelser i organiske løsemidler på overflaten av produkter og påfølgende brenning. Under brenning brenner løsemidler ut, og en film av metaller eller deres oksider festes på overflaten.

Fotokeramikk (fotoutskrift). Prinsippet for å oppnå denne dekorasjonen ligner på prosessen med å dekorere glassprodukter.

Ytterligere dekorasjoner til kuttene diskutert ovenfor er: arabesk - et smalt sidepynt laget med en børste, manuelt, med gull, sjeldnere med maling; tegning - manuell utførelse av elementer som utfyller hovedtegningen; medaljongskjæring - stryking eller frihåndstegning av grensene til en oval eller sirkel; kutte relieffet med gull - male alle detaljene i relieffet; spraglete relieff - delvis maleri, med vekt på individuelle detaljer i relieffet; relieffsmøring - en kontinuerlig dekning av relieffet med gull; tsirovka - gravering av et bilde på matt gull (vedlegg 4).

Dekorasjon med dekorative glasurer brukes oftere til pyntegjenstander enn til retter. I alle tilfeller er det nødvendig med en spesiell sammensetning av glasuren og dens brenningsmodus. Matte glasurer har en finkornet overflate oppnådd ved "devitrifisering" ved avkjøling.Krystallinske glasurer er karakterisert ved tilstedeværelsen av små eller store fargede krystaller på overflaten. En rekke av dem er smaragdgrønne aventuringlasurer med gyldne metalliske gnister. Crackle-glasurer har et nettverk av grunne hårkantsprekker, som i tillegg kan farges ved å senke produktet i en løsning av kobbersulfat, koboltsulfat, etc. På grunn av deres smeltbarhet danner flytende glasurer, som sprer seg over overflaten av vanlig glasur, særegne drypp og mønstre. Restorative brannglasurer brukes vanligvis til majolica. De mest verdsatte glasurene er lilla-røde med en metallisk glans eller iriserende fargetoner, etc.

Produksjonen av keramiske retter regnes som et gammelt folkehåndverk.

Til tross for å ha en rekke moderne materialer, som gjør det mulig å produsere lignende produkter, mister det ikke sin relevans selv nå.

Dette skyldes utmerkede forbrukeregenskaper, samt lang levetid. Keramikk er relativt sprøtt sammenlignet med plast, men deres miljøvennlighet og høye varmeledningsevne kompenserer med hell for denne ulempen.

Kapitalinvestering

I gamle tider ble det støpt leirpotter i nesten hver landsby. Aspirerende gründere som ønsker å sette opp sin egen keramikkproduksjon kan enten bruke langvarige tradisjoner eller finne på noe eget. Hovedfordelen med denne typen aktivitet er at den ikke krever betydelige kapitalinvesteringer.

Faktum er at bare dyktige hender og råvarer er nødvendig for å starte arbeidet. Noe spesialutstyr for produksjon av keramiske retter er ikke nødvendig - tilstedeværelsen av en ovn og en tørketrommel er nok - du må betale mest for det. Du kan kjøpe den eller bygge den selv.

I det første tilfellet må du bruke rundt 50 tusen rubler. Når det gjelder produksjonen av ovnen, kan den bestilles fra en håndverker, og den vil komme ut mye billigere enn å kjøpe en ferdig. Det skal bemerkes at de er av to typer - tunnel (har kontinuerlig handling) og smier (forskjeller i periodisk handling).

Råvarer til produksjon

Fremstillingen av keramiske retter krever bruk av grunnleggende og hjelpematerialer. Den første av disse inkluderer råvarer for fremstilling av keramiske masser, maling og glasurer, og den andre - stoffene som er nødvendige for produksjon av kapsler og gipsformer. Men hovedråstoffet i dette tilfellet er sintringsleire.

I tillegg til det, bør sammensetningen av fremtidige keramiske produkter i form av et tilsetningsstoff inkludere kaolin, som fungerer som en eiendomsregulator. Du kan legge til fragmenter av ødelagte eller mislykkede gjenstander, kvartssand og ildleire. Tilsetning av alumina, talkum, karborundum og dunitt vil forbedre indikatorer som styrke, varmeledningsevne og varmebestandighet betydelig.

Få keramikkferdigheter

For å selvstendig mestre begynnelsen av ferdigheten i produksjon av keramiske retter, er det nok å melde seg på kurs eller betalte leksjoner gitt av fagfolk. For en person som aldri har gjort noe lignende, må du delta på minst noen få klasser. Uansett, tiden som brukes vil ikke gå forgjeves, og i fremtiden trenger du ikke å lære av feilene dine de enkle sannhetene som menneskeheten fant opp for mange århundrer siden.

Produksjonsteknologier

Foreløpig er det langt fra én teknologi for produksjon av keramikk. Oftest er metodene for å utføre arbeid forskjellige seg imellom i brennetiden, tilstedeværelsen av tilsetningsstoffer og finishen på ferdige produkter. Du kan forstå forskjellen mellom dem først etter at du har prøvd hver av dem i praksis.

Grunnleggende operasjoner

Produksjonen av keramiske redskaper består av flere stadier: forberedelse av leirmasse, støping, tørking, brenning og dekorasjon av ferdige produkter. I det første trinnet er det nødvendig å rense råmaterialet fra alle slags mineraltilsetningsstoffer, deretter knuse det, male det og sikte det med en spesiell sil. Deretter fortsetter vi til dannelsen av det fremtidige produktet. Massen kan være hvilken som helst - plast eller flytende.

Fordelen med den første er at den gjør det mulig å produsere produkter forskjellige størrelser. Når det gjelder den andre metoden, utføres støping i gipsformer fra en flytende masse, som også kalles slip. Luftfuktigheten er ikke mindre enn 35%. Den brukes under forhold med høy kompleksitet, når ingen annen metode er egnet.

Så snart de fremtidige keramiske produktene er foreløpig tørket, vil det være nødvendig å feste håndtak, tuter og andre elementer til dem ved å bruke en selvklebende blanding av slip med dekstrin.

Produksjonen av keramikk innebærer tørking, noe som vil sikre mekanisk styrke og motstand mot bløtlegging. Det skal bemerkes at tørking utføres ved en temperatur på ca. 80 ° C i tørketromler.

Serviset får de spesifiserte fysiske og tekniske egenskapene under avfyring. I tillegg lar det deg fikse dekor og glasur på overflaten. Som regel brennes de to ganger, og hvis maleriet påføres glasuren, tre ganger. På sluttstadiet utføres manuell eller semi-mekanisert dekorasjon.

Produkttyper

Et slikt konsept som keramiske produkter er ganske omfattende. I tillegg til retter inkluderer dette en rekke husholdningsprodukter(vaser, blomsterpotter), suvenirer, dekorasjoner, leker, byggematerialer og så videre. Basert på dette kan en rekke typer leire brukes til fremstilling av produkter. For å forstå hva slags produkter som vil være etterspurt, er det tilrådelig å først gå gjennom utsalgsstedene der det er planlagt å organisere salget deres.

Salg av produkter

Produksjonen av keramikkfat vil ikke rettferdiggjøre seg selv om den ikke markedsføres. I tilfelle det ikke er mulig å åpne egen butikk, skal produkter tilbys i andres butikker og utsalgssteder for suvenirer og bruksgjenstander på markedene. Til tross for tilgjengeligheten av lignende plastprodukter, foretrekker kjøpere ofte mer pålitelig keramikk. I denne forbindelse vil mange gründere gå med på å ta slike retter for salg.

Uansett er det mer hensiktsmessig å åpne egen butikk, fordi dette vil øke inntektene betydelig. Det skal bemerkes at for å organisere slike forretningsaktiviteter som produksjon av keramiske retter og salg av det, er det nødvendig å registrere seg hos skattemyndighetene og få status som en privat gründer eller juridisk enhet.

Blant annet kan salget av retter organiseres gjennom internettsiden. Fordelen med dette alternativet er muligheten til å spare på å leie en butikkplass og jobbe direkte med kundene. Ikke glem at i dette tilfellet kan forbrukere bestille produkter i henhold til et individuelt prosjekt med et originalt maleri, så det er ikke nødvendig å vente til noen kjøper dette eller det produktet.

Profittspredning

En av de viktigste måtene å øke finansinntektene fra produksjon av keramisk servise er å øke utvalget.

Til tross for at det nå er masseprodusert i industrielle volumer, er det et stort antall kjennere av håndverk.

Et annet interessant område er å jobbe med spesialister innen landskapsutforming. Faktum er at i det siste har alle slags keramiske dekorative elementer som er installert i gårdsrom vært veldig populære. landsteder, hytter og restauranter. Disse inkluderer dekorative lanterner, dyrefigurer, store blomstervaser og lignende - alt avhenger av fantasien.