Hoe maak je je eigen betonblok? Betonblokken maken met je eigen handen

Muurblokken zijn lange tijd een van de meest voorkomende bouwmaterialen geworden. Bij het bouwen van een garage, woongebouw of andere bijgebouwen voor de constructie van muren is het goedkoopste bouwmateriaal sintelblokken. Ze zijn gemaakt van vrijwel alles afvalmateriaal. Tegelijkertijd worden sintelblokken niet alleen in muren gelegd met zandcementmortel, maar ook met kleimortel, wat de bouwkosten verder verlaagt. In tegenstelling tot baksteen, bouwstenen zijn veel gemakkelijker om thuis met je eigen handen te maken. Het proces van het maken van sintelblokken en de technologie is vrij eenvoudig en toegankelijk voor iedereen die geld wil besparen en het graag zelf doet.

Kortom, wat is een sintelblok?

Volgens de heersende mening worden sintelblokken meestal begrepen als blokken gemaakt door vibrocompressie (vibroforming) uit een betonoplossing; de belangrijkste componenten van de oplossing zijn slakken en cement als het belangrijkste bindmiddel. Tegenwoordig verwijzen sintelblokken echter conventioneel naar alle bouwstenen die worden verkregen door vibrocompressie (vibroforming) uit betonmortel. De aanwezigheid van slakken is niet noodzakelijk - de componenten van de betonoplossing kunnen zijn: slakken, granieten screening, granietsteenslag, riviersteenslag, grind, gebroken baksteen en beton, gebroken gehard cement, gebroken glas, geëxpandeerde klei en zelfs zand.

Typisch ligt de afmeting van een sintelblok in het bereik van 200 mm bij 200 mm bij 400 mm of minder. Er zijn twee soorten sintelblokken: hol en massief. Er zijn heel veel soorten blokken: deze zijn gewoon muur blokken(bijvoorbeeld sintelblok, glad blok 140), muurblokken (gebruikt voor de constructie van scheidingswanden binnenshuis, heeft een dikte van 90 mm), decoratieve blokken voor muren (decoratief blok 190), blokken voor hekken (decoratief blok 140, decoratief hoekblok), blokken voor het afwerken van gevels ( gevelsteen) enz. Thuis kun je ook stenen van klei maken - de keuze is aan jou.

Om sintelblokken te maken heb je twee dingen nodig: een vorm en grondstoffen.

Vormopties voor sintelblokken

Mal gemaakt van plaatstaal van 3 mm dik. Samen met je assistenten, met behulp van een betonmixer, lukt het je bijzondere inspanning“produceer” maximaal 300 blokken. Is het veel of weinig? Oordeel zelf: voor een garage van 6x4 m zijn 450 van deze blokken nodig, en voor een verdieping van een huis van 6,5 x 8 m zijn 1000 stuks nodig.

Mal voor betonblokken (alle afmetingen zijn intern, lassen- buiten).

Oplossing voor het maken van blokken bereidt zich zo voor. Meng het licht bevochtigde mengsel (de hoeveelheid water wordt experimenteel bepaald) in de verhouding: cement - 1 deel, slakken of geëxpandeerde klei - van 7 tot 12 (de verhouding wordt gegeven voor M400-cement). Nadat u het formulier op een vlak oppervlak hebt geplaatst, vult u het met de oplossing en stampt u het aan handmatige manipulatie en snij, uitgelijnd langs de bovenrand, het overtollige materiaal af met een metalen strip. Verwijder nu voorzichtig de mal (deze heeft geen bodem) - het blok is klaar.

Plaats het formulier ernaast en herhaal het proces. Vergeet aan het einde van het werk niet om de mal grondig met water te wassen. Na 24 uur kunnen de blokken al worden opgeslagen (maximaal drie hoog), waardoor er ruimte vrijkomt voor de volgende batch. De grootte van het formulier wordt gegeven als u van plan bent muren te plaatsen met een extra bekleding van 1/2 baksteen. Als uw gebouw muren aan beide zijden heeft die aan beide zijden zijn gepleisterd, dan kunt u willekeurige afmetingen nemen, zolang u zo'n blok maar met uw handen kunt optillen. En vergeet bij het leggen van muren van 50 cm dik niet om elke twee rijen blokken te "verbinden" met een verbonden stenen rij.

U kunt de maten van zelfgemaakte sintelblokken kiezen die aan uw behoeften voldoen.

Meest eenvoudigste vorm, waar ik het meest tevreden mee was, maakte ik als volgt. Ik heb geschaafde planken geselecteerd met een breedte gelijk aan de hoogte van het sintelblok (140 mm). De lengte van de planken mag niet meer dan 2 m zijn, omdat het werken met een langere vorm moeilijker is: je moet veel onnodige bewegingen maken. Vervolgens heb je dwarsbalken nodig. De twee buitenste dwarsbalken zijn “op schuifgroeven” met de langsplanken verbonden (afb.).

Formulier voor drie sintelblokken

MET binnen longitudinale planken(tussen de dwarsbalken) wordt elke 140 mm een snede gevormd met een ijzerzaag en een beitel, dwarsgroeven met een diepte van 7...8 mm. De breedte van de snede is afhankelijk van de dikte van de scheidingsplaten plaatijzer, textoliet, getinaks. Borden van andere duurzame materialen zijn ook geschikt. plaatmateriaal, zolang het maar soepel genoeg is. Vanaf afb. 1 is duidelijk hoe je een mal maakt. Het heeft geen zin om het lang te beschrijven, ik wil maar één ding zeggen: kant-en-klaar formulier Voordat u de oplossing erin giet, plaatst u deze op een volledig vlak oppervlak. Het is raadzaam om alle maldelen van hout te verven. olieverf, wat ervoor zorgt dat sintelblokken gemakkelijker uit de mal kunnen worden verwijderd. Elke keer voordat de oplossing in de mal wordt gegoten, alles interne oppervlakken afvegen met dieselolie (dieselolie) of gebruikte machineolie. Veeg lichtjes af, niet overvloedig. Om het oplossingsverbruik te verminderen, en sintelblokken bleken licht en met holtes te zijn,- en dit is extra warmte in binnenshuis, - vormen vul de oplossing tot de helft, waarna champagneflessen in de oplossing worden gedrukt.

Formulier gevuld met oplossing

Als na het installeren van de flessen het oplossingsniveau niet voldoende stijgt, benodigde hoeveelheid oplossing (aan de bovenkant van de mal) wordt toegevoegd met een troffel. Na 2...3 uur zal de oplossing aanzienlijk bezinken en sterker worden, waarna de flessen eruit worden getrokken, ze voorzichtig om hun as worden gedraaid en onmiddellijk met water worden gewassen, anders zal de oplossing er stevig aan blijven plakken en verder gebruik de flessen zullen onbruikbaar zijn.

Het proces van het verwijderen van sintelblokken uit de mal is heel eenvoudig. Tik gewoon lichtjes op de mal rond de omtrek met een hamer en demonteer hem. De zijplanken zijn makkelijk uit elkaar te halen, maar het verwijderen van de verdeelplaten gaat iets lastiger. Je zult voorzichtig met een hamer de uitstekende plaat van bovenaf en iets opzij moeten slaan.

Elke dag, dat wil zeggen, na 24 uur, haalde ik de bijna uitgeharde sintelblokken uit de mal en goot de oplossing er opnieuw in. Ik heb geen enkele verdichting van de oplossing gebruikt met knoeien of trillen. Een paar woorden over de oplossing. Ondanks het feit dat het behoorlijk vloeibaar was, kregen de sintelblokken, na de juiste blootstelling, zo'n sterkte dat het vervolgens met grote moeite was om ze te splijten of bij te snijden.

Voor één deel cement van kwaliteit 400 heb ik 9 of zelfs 10 delen slak genomen. Er waren geen gebreken. Waarom heb ik u dit verteld? Ja, om met slechts een paar mallen snel een aanzienlijk aantal sintelblokken van uitstekende kwaliteit te kunnen produceren Ik maakte elke dag 's avonds na het werk sintelblokken en ik zal zeggen dat dit werk geen last voor mij was. Ik heb geen betonmixer en ik mengde de oplossing met de hand in een bak met een capaciteit van 300 p. Nou, als je samenwerkt, zal alles moeiteloos lukken.

En nog een optie zelfgemaakt blokken. Plaatijzeren mal.

Ik heb gekozen voor de blokafmetingen 510x250x215 mm (volume van 14 stenen). Van afvalplaatijzer heb ik 11 mallen zonder bodem gelast. Aan de zijkanten heb ik 2 handvatten gelast.

Ik spreid het dakbedekkingsmateriaal direct op de grond uit en plaats de vorm. Om te voorkomen dat het mengsel aan de wanden van de mal blijft kleven, veeg ik ze van binnenuit af met een doek bevochtigd met afgewerkte olie of dieselbrandstof. Ik stort daar hard geëxpandeerd kleibeton. Ik stamp niet heel hard. Ik verwijder het eerste formulier nadat ik het 11e heb ingevuld - dit duurt ongeveer 10-12 minuten. De blokken blijven 12 uur op hun plaats. Daarna verplaats ik ze onder de overkapping. Ze harden 24 dagen uit bij temperaturen boven het vriespunt. Een overkapping maak ik van dakleer, zeildoek of plastic folie. Daaronder worden de blokken beschermd tegen regen en zon.

Ik heb het geprobeerd maak blokken en met holtes. Hij stak er twee houten rondhout in, veranderde het in een kegel en wikkelde het in dakijzer. Holtevormers kunnen rond, vierkant, rechthoekig zijn... Afhankelijk van hoe de blokken gelegd worden, bedraagt de wanddikte 215, 250 of 510 mm.

Voor dikke muren is het beter om blokken hol te maken, voor dunne muren - gevuld. Conventioneel kunnen wanden met een dikte van 215 mm zonder holtes koud worden genoemd, 250 mm - halfwarm, 510 mm met holtes - warm.

Om halve blokken te maken, steek ik een stuk ijzer in de mal in het midden. In de plano's die worden gebruikt om openingen in de muren van het huis te vormen, moet je houten pluggen plaatsen om de deur- en raamkozijnen vast te zetten.

Ik heb het geprobeerd bouwstenen maken, met behulp van een vibrator, maar de oplossing gaat naar de bodem van de mal en de geëxpandeerde klei bindt niet. Om dit te voorkomen, heb ik gekookt algemene vorm voor meerdere blokken. De vibrator werd aan de zijkant bevestigd. Ik heb de wanden van de mal 1/3 hoger gemaakt - dit is voor betonkrimp tijdens trillingen.

Vulstoffen kunnen lokale materialen zijn die niet schaars zijn: geëxpandeerde klei, slakken, zaagsel, enz. Om het mengsel te bereiden, gebruikte ik cement, geëxpandeerde klei en zand in een verhouding van 1:4:1.

Het zwaarste werk is het voorbereiden van het beton. Het is raadzaam om een eenvoudige zelfgemaakte betonmixer of een kant-en-klare commerciële betonmixer te gebruiken.

Sintelblokken waren en zijn een van de meest populaire bouwmaterialen. diverse ontwerpen in de bouw. Hun karakteristieke sterkte en goede thermische isolatie-eigenschappen maken het mogelijk om snel, relatief eenvoudig en vrij goedkoop te bouwen. Zowel een professionele als een onervaren metselaar kan ervan bouwen.

4.3 / 5 ( 15 stemmen)

De moderne markt voor bouwmaterialen biedt een breed scala aan muurblokken. Maar niet iedereen weet dat het heel goed mogelijk is om de kosten van het bouwen van een privéwoning, huisje, garage of bijkeuken te verlagen. In plaats van stenen of sintelblokken te kopen, volstaat het om ze zelf te gaan maken. Om dit te doen, moet je een machine gebruiken voor het produceren van blokken, en als het budget het niet toelaat, moet je zelf een vibropressmachine maken.

Goedkope fabrieksmodellen van trilmachines worden niet gekenmerkt door een hoge productiviteit, maar voor privégebruik is dit niet vereist. Toegegeven, koop een machine voor de bouw klein huis, waarbij je ongeveer duizend blokken van een standaardformaat nodig hebt, zal niet geheel winstgevend zijn. Daarom kunt u als optie overwegen om apparatuur te huren bij bepaalde periode. Dit zal voldoende zijn om bouwmaterialen voor toekomstig gebruik aan te schaffen.

Fabrieksmachine voor het maken van bouwstenen met uw eigen handen

Soorten bouwstenen

Baksteen is nog steeds het belangrijkste materiaal bij de constructie van hoogbouw, maar voor laagbouw is het goedkoper om andere bouwmaterialen te gebruiken. Als je hout uitsluit, wat nu duur is, zal de keuze nog steeds gevarieerd zijn. Modern muur materialen gemaakt van:

- schuimbeton;

- slakkenbeton;

- cellenbeton;

- geëxpandeerd kleibeton.

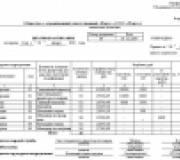

Vergelijkingstabel blokkarakteristieken

Als vulmiddel voor sintelblokken worden een verscheidenheid aan en soms exotische materialen gebruikt, waaronder industrieel afval: screenings, gebroken glas en bakstenen, zaagsel, houtsnippers.

Laten we eerst eens kijken hoe geëxpandeerde kleiblokken en sintelblokken onafhankelijk worden gemaakt, als de meest budgetvriendelijke van alle bovengenoemde bouwmaterialen.

Deskundig advies: Machine voor de productie van sintelblokken

Als je dat niet hebt noodzakelijke kennis en de vaardigheden om uw eigen machine te maken, raden wij u aan apparatuur te huren. Als u uw eigen machine wilt maken voor de productie van bouwstenen, gebruik dan alleen hoogwaardige materialen. Wij adviseren u om veel aandacht te besteden aan de fase van het maken van een ontwerptekening en vooraf alle nuances te berekenen. Neem fabrieksapparatuur als monster of al afgewerkte apparatuur vrienden en kennissen.

Dmitri Orlov

DIY-blokken van geëxpandeerde klei

Als er in uw regio geen problemen zijn met geëxpandeerde klei, kunt u zich gelukkig prijzen: geëxpandeerd kleibeton wordt, ondanks de lage prijs, zelden in de uitverkoop gevonden, maar dit bouwmateriaal gekenmerkt door een hele reeks positieve eigenschappen. Om geëxpandeerde kleiblokken te maken heb je nodig:

- geëxpandeerde klei zelf;

- cement;

- zand;

- water.

Het belangrijkste materiaal voor het maken van het mengsel is fijne geëxpandeerde klei

Bij het mengen van de oplossing is het belangrijk om een bepaalde volgorde aan te houden: geëxpandeerde klei wordt aan het water toegevoegd, vervolgens cement en ten slotte zand. De verhoudingen van de oplossing zijn als volgt: gebruik voor negen liter water 54 kg geëxpandeerde klei, 9 kg cement en 27 kg zand. Het resultaat is een mengsel van ongeveer 100 kilogram, met een opbrengst aan afgewerkte blokken in een hoeveelheid van 9-10 stuks.

Productietechnologie van geëxpandeerde kleibetonblokken

Als het niet mogelijk is om te gebruiken gespecialiseerde machine(dergelijke apparatuur is niet goedkoop), kan geëxpandeerd kleibeton op niet-industriële schaal worden geproduceerd met behulp van speciale matrices. Voor de oplossing heeft u ook een geschikte container nodig, een vlak oppervlak en een bekisting van hout of metaal in de vorm van de letter "E".

Een betonmixer, een standaardapparaat in het arsenaal van een bouwer, zal tijdverlies helpen verminderen en de arbeidskosten verlagen. Als er tijdgebrek is, kan het probleem worden opgelost door een trilmachine te gebruiken; een eenvoudig model van zo'n machine kan onafhankelijk worden gemaakt.

Om dit te doen, volstaat het om een elektromotor met laag vermogen maar hoge snelheid aan de mal te bevestigen, die met behulp van een excentriek wordt omgezet in een volwaardige vibrator. Trillingen van de matrix zorgen ervoor dat het mengsel zo dicht en gelijkmatig mogelijk in de mal wordt verdeeld, waardoor de sterkte-eigenschappen worden verbeterd afgewerkte producten. In de fabriek gemaakte machines voor het maken van stenen hebben maximale productiviteit: professionele machines zijn uitgerust met extra apparatuur waarmee u het proces kunt automatiseren en zware lasten kunt elimineren handenarbeid. Maar zulke vibropressmachines kosten ook veel.

Doe-het-zelf productie van sintelblokken

Geëxpandeerde klei is mooi en goedkoop materiaal voor het maken van bouwstenen, maar nog meer op een economische manier constructie is het gebruik van sintelblokken. Met vergelijkbare geluids- en warmte-isolerende eigenschappen wordt slakkenbeton gemaakt van materialen waarvan de kosten een orde van grootte lager zijn.

De industrie is niet geïnteresseerd in de productie van bouwmaterialen van sintelblokken - het is economisch winstgevender om dure analogen te produceren (bouwstenen gemaakt van schuimbeton, gasbeton, baksteen). Maar er is speciale apparatuur voor het vormen van sintelbetonblokken te koop, en heel veel. Het prijsbereik voor dergelijke trilmachines is enorm: van eenvoudige modellen met een statische matrix, die eenvoudig in een garage kunnen worden samengesteld uit schrootmateriaal, tot volledig geautomatiseerde lijnen.

Sintelblok: productietechnologie

Een modern sintelblok heeft afmetingen van 188x190x390 mm, een stevig bouwmateriaal dat wordt gekenmerkt door voldoende sterkte voor het aanbrengen van funderingen en constructie met meerdere verdiepingen In alle andere gevallen worden holle exemplaren gebruikt. Vides kunnen rond, rechthoekig of rechthoekig zijn vierkante vorm Het aantal varieert van één tot 8-10 holtes, het holtepercentage ligt in het bereik van 25-50%. Met holle sintelblokken die bijna even sterk zijn als monolithische producten, kunt u duur cement met bijna de helft besparen.

Voor een snelle en hoogwaardige menging van het mengsel is het raadzaam een bouwbetonmixer te gebruiken

Betonblokken worden vaak gebruikt voor particuliere en commerciële bouw. De meest populaire variant hiervan kunststeen is cellenbeton, oftewel geautoclaveerd poreus beton. Het heeft een onovertroffen energiebesparing en thermische isolatie-eigenschappen, licht van gewicht en gemakkelijk te hanteren. Bovendien kun je het gemakkelijk zelf maken.

De technologie voor het vervaardigen van cellenbetonblokken voor individuele behoeften en op industriële schaal zal het onderwerp zijn van het artikel van vandaag.

Voorbereidende fase

Materialen voor productie

Het gebruik van cellenbetonblokken in de bouw heeft veel voordelen.

Laten we de belangrijkste opsommen:

- één blok van 30 kilogram kan ongeveer 30 stenen tegelijkertijd vervangen, wat de bouwtijd van het gebouw beïnvloedt;

- het lage gewicht van poreus beton maakt de bouw van particuliere woningen mogelijk zonder het gebruik van kranen en andere speciale uitrusting;

- autoclaaf gas blokken kan eenvoudig worden verwerkt met gewoon metaalbewerkingsgereedschap.

De eenvoud van het productieproces maakt het mogelijk om direct de benodigde hoeveelheid van deze bouwsteen te produceren bouwplaats of naast haar.

Het enige dat u nodig heeft, zijn instructies die het hele proces en de grondstoffen beschrijven:

- water;

- cement;

- limoen;

- kwarts zand.

Let op!

Om de poreuze structuur van cellenbeton te verkrijgen, wordt een suspensie van aluminiumpoeder gebruikt.

Dit is een werkzame stof die schade aan de menselijke gezondheid kan veroorzaken.

Vergeet niet om veiligheidsuitrusting te gebruiken.

Apparaten en mechanismen

Nog niet zo lang geleden stond de complexiteit van de technologie de productie van verschillende betonblokken thuis niet toe, zonder het gebruik van gespecialiseerde productielijnen. Momenteel is de situatie dramatisch veranderd. Er is apparatuur voor: voor de productie van cellenbetonblokken, voor sintelblokken, voor bakstenen enzovoort.

In het geval dat cellenbeton niet voor de eigen behoeften wordt geproduceerd, maar voor latere verkoop, is het zinvol om aandacht te besteden aan andere apparatuur:

- semi-automatische productielijnen die 2-4 kubieke meter produceren afgewerkte producten per dag - goed voor individueel ondernemerschap of middelgrote ondernemingen;

- automatische productiecomplexen die de productie van maximaal 100 kubieke meter cellenbetonblokken in 24 uur mogelijk maken - geschikt voor een grote onderneming die zich bezighoudt met de productie van bouwmaterialen.

Productieproces

Belangrijkste onderdeel van het technologische proces

De productie van cellenbetonblokken begint met het mengen van de grondstoffen. Aangezien dit bouwmateriaal een poreuze structuur en een laag gewicht heeft, levert een kleine hoeveelheid zand, cement en kalk voldoende op groot aantal kant-en-klare elementen.

Voor het gemak van de presentatie verdelen we het verdere proces in verschillende fasen:

- Kalk, water, cement en kwartszand worden in een betonmixer gegoten, waar ze grondig worden gemengd. Na 5-10 minuten wordt een kleine hoeveelheid aluminiumpoeder opgelost in water toegevoegd. Deze stof is binnengekomen chemische reactie met kalk, bevordert het vrijkomen van waterstof. Het is dit gas dat poriën in het blok vormt, variërend in grootte van 1 tot 2 mm, die het gehele volume cellenbeton in beslag nemen.

- Onmiddellijk na het toevoegen van de aluminiumsuspensie wordt het mengsel in speciale mallen gegoten, waar het opzwelt en meerdere keren in volume toeneemt.

- Om de poriën gelijkmatig te verdelen en het cellenbeton sneller uit te harden, worden de vormen op een speciale tafel of platform geplaatst, waar het toekomstige cellenbeton wordt onderworpen aan langdurige trillingsbelastingen.

- Op laatste fase Met behulp van metalen snaren worden onregelmatigheden van de bovenrand van de eindproducten afgesneden en worden de blokken op de gewenste maat gekalibreerd.

Advies!

Om cellenbeton snel te zagen en te kalibreren, kunt u speciale freesmachines gebruiken.

Autoclaafverwerking

Apparatuur voor de productie van cellenbetonblokken omvat ook autoclaafkamers. Daarin worden geharde werkstukken onderworpen aan een stoombehandeling van 12 uur bij een temperatuur van 190 graden Celsius en een druk van 12 kgf/sq. cm.

Na deze procedure krijgt cellenbeton een grotere sterkte en een uniforme structuur, en vertoont het ook een minimale krimp na voltooiing van de constructie.

Het kan worden gebruikt als:

- warmte-isolator;

- geluidsisolator;

- materiaal voor dragende muren.

Trouwens, dankzij de uitstekende energiebesparende eigenschappen van cellenbeton, dat een uitstekende thermische geleidbaarheidscoëfficiënt heeft, kun je huizen bouwen uit blokken tot 400 mm dik zonder gebruik te maken van aanvullende materialen, warmte vasthouden ( minerale wol, polypropyleenschuim, polystyreenschuim).

Niet-autoclaafmethode

Bij de productie van cellenbeton hoeft het niet geautoclaveerd te worden. Maar dergelijk materiaal zal minder duurzaam zijn en slechtere eigenschappen hebben.

Eigenschappen van eindproducten

Het cellenbeton verkregen volgens de hierboven beschreven methode heeft de volgende eigenschappen:

- lage dichtheid (vergelijkbaar met de dichtheid van massief grenen) - het is 5 keer minder dan die van monolithisch beton en 3 keer - voor baksteen;

- druksterkte, waardoor gebouwen van 2 en 3 verdiepingen uit cellenbeton kunnen worden gebouwd;

- vochtopname, die niet groter is dan 20%, wat vergelijkbaar is met dezelfde baksteen;

- vorstbestendigheid 2 keer groter dan die van baksteen;

- hoge thermische geleidbaarheid - 2 keer minder dan die van grenen, 15 keer minder dan die van beton;

- uitstekende geluidsisolerende eigenschappen - met een wanddikte van 300 mm isoleert het geluid volledig met een vermogen van 60 dB;

- is bestand tegen blootstelling aan open vuur bij een temperatuur van 900 graden Celsius gedurende 4 uur;

- cellenbeton kan eenvoudig worden gesneden met een gewone ijzerzaag;

- de kosten van de aankoop of productie ervan zijn lager dan die van vergelijkbare materialen.

Conclusie

De video in dit artikel helpt je meer te leren over de productietechnologie van verschillende bouwmaterialen.

De bouw van een huis uit blokken vordert sneller dan uit bakstenen. Je kunt ze vrij kopen, maar veel mensen maken bouwstenen met hun eigen handen.

Blokken in de constructie worden niet alleen gebruikt voor het bouwen van muren. Ook het gebruik van bouwstenen voor de fundering versnelt het proces. Natuurlijk moeten deze blokken erg compact zijn: 1,5 ton per 1 kubieke meter. Blokken met je eigen handen maken, als je ernaar kijkt, is niet zo'n extreem moeilijke zaak.

Waar te beginnen?

En het begin van alles is het maken van mallen.

Formulieren

In de aanbieding zijn er mallen voor bouwstenen standaard maten. En thuis kun je bouwstenen maken in de maten die bij jou passen. We nemen plaatwerk, snijden er de gewenste vorm uit en lassen de vorm. Mallen zijn ook gemaakt van hout; ze zijn goed voor adobe-blokken. Een bodem is hier niet nodig. Maar de handvatten aan de zijkanten komen goed van pas, het is handiger om ermee te werken.

Materiaal voor zelfgemaakte bouwstenen

Het mooie van doe-het-zelf-bouwstenen is dat ze materiaal gebruiken dat je al hebt of gemakkelijk kunt kopen.

Kortom, blokken zijn gemaakt van cement met verschillende vulstoffen, maar ambachtslieden, zoals fabrikanten, doen het soms zonder. Afhankelijk van het geselecteerde materiaal is het mogelijk om zelfgemaakte bouwstenen van de volgende typen te maken:

- slakkenbeton;

- blokken op basis van vloeibaar glas;

- adobe;

- chipbeton of houtbeton.

Hoe wordt het vulmiddel gebruikt:

- as;

- slakken;

- uitval;

- steenslag;

- gips;

- perliet;

- geëxpandeerde klei;

- zaagsel;

- rietje;

- gebroken stenen en meer.

Blokken zonder cement

De productie van bouwstenen met deze technologie is niet voor iedereen beschikbaar, omdat het mengsel bevat vloeibaar glas. Tenzij u onderhandelt met de dichtstbijzijnde betonfabriek en daar het hoofdonderdeel koopt. Het mengsel zal bestaan uit:

- twee dozijn delen rivierzand;

- anderhalf dozijn delen vloeibaar glas;

- 4 delen krijt;

- 3 delen gebluste kalk;

- 2 delen kaolien.

Productieproces

- Eerst wordt het zand gezeefd;

- krijt wordt toegevoegd;

- alles mengt goed;

- gebluste kalk wordt geïntroduceerd;

- kaolien of baksteen vermalen tot poeder;

- vloeibaar glas.

De uitgangsgrondstof moet homogeen en deegachtig zijn. Voordat u deze deegachtige massa giet, maakt u de binnenkant van de vormen nat. Als je wilt, kun je dat doen bouwstenen kleur geven. Om dit te doen, voegt u het volgende toe:

- krijt van welke kleur dan ook;

- rode baksteen vermalen tot poeder.

Aan dergelijke blokken worden vulstoffen toegevoegd: slakken, geëxpandeerde klei, spaanders. Hun sterkte is hoog - ze zijn veel sterker dan cement.

Geëxpandeerde kleibetonblokken

Geëxpandeerde kleibetonblokken zijn een van de soorten sintelblokken, waarbij geëxpandeerde klei als vulmiddel dient.

Verbinding

- cement - 1 deel;

- geëxpandeerde klei - 5 delen;

- zand - 3 delen;

- water - ongeveer één deel.

Technologie

De technologie voor het vervaardigen van bouwstenen van geëxpandeerd kleibeton is over het algemeen dezelfde als alle andere:

- het uitgangsmateriaal wordt in vooraf gesmeerde mallen geplaatst;

- verdicht;

- het formulier wordt na 10 minuten verwijderd;

- het product blijft op zijn plaats;

- na 12 uur wordt het overgebracht naar een plaats beschermd tegen neerslag en direct zonlicht.

- bij warm weer worden de blokken in iets minder dan een maand hard.

Als je van plan bent dikke muren te maken (ongeveer 0,5 m), dan zijn blokken met holtes beter. Om dit te doen, worden houten inzetstukken in de mal gestoken: rond of vierkant. En zodat ze gemakkelijk kunnen worden verwijderd, wikkel ze in dakijzer voordat u ze plaatst.

Voordelen

- lichtgewicht;

- vorstbestendigheid;

- ademend vermogen;

- vochtbestendigheid;

- kracht;

- lage kosten.

Een huis gemaakt van geëxpandeerde kleibetonblokken wordt sneller gebouwd dan van baksteen; voor metselwerk is minder mortel nodig.

Adobe-blokken

Componenten

Voor dit type blokken is het materiaal in letterlijk, ligt onder je voeten. Het enige wat je nodig hebt is:

- klei;

- rietje;

- rivierzand;

- water.

Kenmerken van selectie

Om ervoor te zorgen dat de bouwstenen kenmerken hebben die aan alle eisen voldoen, moet je iets weten over de kenmerken van het selecteren van componenten:

- Het is beter om de klei in de herfst voor te bereiden, met folie te bedekken en te laten overwinteren - dit zal de kwaliteit ervan verbeteren.

- Zeef eerst het zand en bevrijd het van onzuiverheden.

- Stro kan worden gehaald van het veld waar zojuist tarwe, rogge of gerst is geoogst. Als het stro overblijft van de oogst van het voorgaande jaar, zal de kwaliteit niet hetzelfde zijn - nadat het daar heeft gelegen, begint het te rotten.

Hoe het percentage componenten te bepalen

- klei - 1 kubieke meter M;

- stro - 20 kg;

- zand - 25%.

Om de hele partij blokken niet te bederven, moet je een kleine experimentele batch maken. Dus wij doen dit:

- we combineren alle componenten in kleine hoeveelheden en noteren de verhoudingen;

- maak een batch;

- vorm een bal;

- laat ongeveer 1 uur in de zon drogen;

- we gooien hem op anderhalve meter hoogte op de grond.

Als alle componenten in de vereiste verhoudingen zijn geselecteerd, blijft de bal intact. Heb je meer zand toegevoegd dan nodig was? Het zal instorten of barsten. Is er voldoende zand? De bal zal vervagen. Zo selecteren wij de meest praktische beste optie.

Voorbereiding

Om het mengsel voor meerdere tientallen blokken tegelijk te bereiden, moet je een gat in de grond maken: rond met een diameter van ongeveer 2,5 m of rechthoekig 1,5x2,5 met een diepte van een halve meter. Bekleed de onderkant met polyethyleen. Hoewel een kant-en-klare container voldoende is: een trog of oud bad. Dan wordt alles gedaan zoals vroeger: we trekken hoge rubberen laarzen aan en lopen, terwijl we alles mengen tot het glad is.

Productie

- Terwijl de batch zich in de productiefase bevindt, bereiden we een platform voor de producten voor: we selecteren een vlakke, zonnige plek;

- We brengen het mengsel in emmers;

- formulieren invullen;

- compact;

- verwijder overtollig materiaal door een plank langs de bovenranden van de mal te laten lopen;

- verwijder het formulier.

De voltooide blokken moeten drogen. Dit duurt meestal enkele dagen. Het is belangrijk dat ze niet worden blootgesteld aan regen. Daarna worden ze overgebracht naar een schuilplaats en verder gedroogd. Over 10 dagen zijn ze helemaal klaar.

Een huis gemaakt van adobeblokken blijkt erg warm en comfortabel te zijn. Bovendien is dit bouwmateriaal milieuvriendelijk, duurzaam en brandveilig. Het wordt gebruikt voor gebouwen van maximaal 2 verdiepingen.

Zaagselbetonblokken (aroboliet)

De technologie voor het maken van zaagselbetonblokken is vergelijkbaar met het maken van adobeblokken, maar de componenten hoeven niet te worden gewonnen, maar gekocht.

Componenten

Voordat u begint met maken, moet u het volgende kopen:

- cement - M300 of hoger;

- zand - fractie niet groter dan 1,8 micron;

- niet gebluste kalk;

- zaagsel (naaldhout).

De componenten voorbereiden

- door zaagsel zeven;

- meng droog cement en zand;

- voeg hier limoen toe en meng opnieuw;

- voeg zaagsel toe en herhaal de mengprocedure;

- giet water;

- Om de componenten goed aan elkaar te laten hechten, voegt u calciumchloride of aluminiumoxidesulfaat toe;

- wij controleren de kwaliteit van het mengsel.

Om de kwaliteit te controleren, rollen we de bal en knijpen hem in onze handpalmen. Als er water stroomt, zit er te veel van in het mengsel; de bal brokkelt af, er zit te veel zaagsel of zand.

Laten we de productie starten

- Bekleed het formulier met plasticfolie;

- voeg het mengsel toe;

- wij rammen;

- Laat, zonder uit de vorm te halen, 5 dagen uitharden;

- uit de vorm halen en verder drogen.

Het droogproces zal lang duren - van 1,5 tot 3 maanden: het hangt allemaal af van de massa van het blok.

Apparatuur

Als de constructie grootschalig is, kan het zinvol zijn om geld uit te geven aan apparatuur voor bouwstenen. Zo is er bijvoorbeeld een minimachine te koop voor de productie van houtbeton RPB-1500 BL. De productiviteit is 1 zaagselblok met de afmetingen 19 x 19 x 39 cm per minuut. Geproduceerd door een Russische fabrikant - INTEK.

Triltafels worden veel gebruikt bij de vervaardiging van bouwstenen. Ze lossen het probleem van het compacteren van mengsels op. De triltafel bestaat uit:

- verplaatsbare tafel;

- motor;

- bedieningspanelen;

- soms zit er een transformator in de set.

De verdichting van het werkmengsel vindt plaats onder invloed van trillingen veroorzaakt door een trilmotor.

Inschakelduur

- plaats de mal op de verplaatsbare tafel;

- plaats het half of volledig droge mengsel in de vorm;

- start de motor;

- drogen.

Hoe te kiezen?

Er zijn 3 soorten trilplaten die materiaal op gewicht kunnen verdichten:

- tot 75 kg;

- van 75 tot 160 kg;

- vanaf 160 kg.

Op basis van deze indicatoren moet u voor uzelf de optimale triltafeloptie selecteren.

Fabrikanten

Ze worden geproduceerd door:

- Russisch bedrijf VPK;

- LLC "Stroymash";

- "Red Poppy" -fabriek in Yaroslavl en anderen.

Triltafels worden ook geleverd door buitenlandse fabrikanten:

- Spanje - Enar en Hervisa;

- Duitsland - Wacker;

- Italië - Batmatisch;

- Frankrijk - Paclite.

Voor de productie van betonblokken zijn de volgende vulstoffen geschikt: slakken, as, kolenverbrandingsafval, steenslagscherven (steen, graniet), baksteenafval, grind, zand, zaagsel (na bewerking), geëxpandeerde klei, perliet, zand- grindmengsel, gegranuleerde slakken, zala, steenslag, zaagsel, gips, gebroken stenen, enz.

Oplossing voor het maken van sintelblokken

Mortel voor sintelblokken: steenkoolslakken: grof zand (geëxpandeerde klei): grind 5-15 mm, cement M500, water (7: 2: 2: 1,5: 1,5-3). Het is belangrijk om de hoeveelheid water te controleren, zodat de blokken zich niet verspreiden wanneer ze worden verwijderd. De oplossing moet afbrokkelen als deze op de grond valt, maar moet zich verenigen in de vuist.

Om de blokken plastisch te maken kun je tijdens het trilgieten een weekmaker toevoegen (5 gram per blok - sterkte, watervastheid en vorstbestendigheid, minder scheuren), het kan ook tijdens het trilpersen, maar voor het effect moet je teveel toevoegen , en dit is duur.

Om sintelblokken duurzaam te maken, moet u rekening houden met:

Kwaliteit van zand – je hebt grof zand nodig.

De ideale hoogovenslak.

Cement – hoogwaardige M400.

Apparatuur – om beter te kunnen drukken, moet je vibrocompressie bereiken.

Voorbereidingstijd en opslag van betonblokken

moeder van de tape kan in een dag worden gedaan. Binnen een paar maanden volledig droog. Na een dag kunnen de blokken al versleten zijn, ze breken niet; ze kunnen na een week worden neergelegd.

Bij gebruik van een weekmaker kunnen afgewerkte blokken van de locatie worden verwijderd en na 6-8 uur worden bewaard. Zonder UPD - in twee dagen. Kant-en-klare slakkenbetonblokken moeten worden opgeslagen in piramidevormige stapels van 100 stuks met een kleine (2-3 cm) opening tussen de blokken, zodat de “zijkanten” kunnen uitdrogen.

In eerste instantie kan beton met de hand worden voorbereid. Vervolgens is het effectiever en gemakkelijker elektrische betonmixer volume 0,2-0,5 kubieke meter. M.

Productielocatie - een ruimte met een vlakke vloer, goede ventilatie/verwarming, of een vlakke ruimte buiten onder een afdak.

Voordelen van sintelblokken

- lage kosten

- hoge bouwsnelheid uit sintelblokken;

- goede geluidsisolatie

- goede thermische isolatie

- Je kunt het voor jezelf maken of te koop

Negatieve meningen over het maken van betonblokken met uw eigen handen

De machine is alleen rendabel als er goedkope of ‘gratis’ grondstoffen zijn of als er enorme hoeveelheden werk zijn.

Een hol blok dat overal kan worden gemaakt, duurder dan een stuk muur van dezelfde grootte, gemaakt met behulp van de verwijderbare of permanente bekisting, hoe meer u uw tijd en energie verspilt. Daarom is het verkopen van deze machines in feite slechts een kans om geld te verdienen aan anderen.

Voorbeeld van uitgaven en kosten voor het maken van zelfgemaakte blokken

Voor de productie van één sintelblok is 0,011 kubieke meter oplossing nodig, in een verhouding van 1:7 (cement: korrelige slak), d.w.z. 1 zak cement = 36 blokken.

Wetgeving

Decreten van de regering van de Russische Federatie van 13-08-1997 nr. 1013, Gosstandart van de Russische Federatie nr. 86 van 10-08-2001 en Gosstroy van de Russische Federatie nr. 128 van 24-12-2001, de lijst van producten waarvoor verplichte certificering vereist is, omvat niet het bouwen van betonblokken met verschillende vulstoffen (slakken, geëxpandeerde klei, zaagsel, enz.), evenals trillingsvormende apparatuur voor de productie ervan.

Zelf een mal maken voor het gieten van betonblokken

Het formulier om zelf sintelbetonblokken te maken is een doos van 3 mm metaal zonder bodem met handvatten. Om het voorste deel van de blokken gelijkmatiger te maken, moeten ze worden gedroogd op een rubberen band die is bevochtigd met een oplossing van een afwasmiddel.

We beginnen met het productieproces

Wat is hiervoor nodig? Allereerst moet u beslissen over de maten. Ik stel voor om de volgende maten te kiezen: 200x200x400 mm en 200x200x200 mm (dit zijn "helften" en ze zullen zeker nodig zijn tijdens het werk).

Laten we nu de bekisting voorbereiden. Om dit te doen, moet u oude meubelpanelen uit spaanplaat van de juiste afmetingen snijden en deze met schroeven verbinden door dwars- en langsschotten gesneden uit planken van 40 mm (zie afbeelding).

Dit formulier is handig omdat er 4 blokken tegelijk in geplaatst kunnen worden. Vervolgens plaatsen we het formulier zonder bodem op een vlakke ondergrond onder een baldakijn, bedekt met plastic folie. Hun interne oppervlakken zijn bedekt met gebruikte machineolie. Dit wordt gedaan om het gemakkelijker te maken om de blokken te installeren nadat ze zijn uitgehard.

Laten we nu het materiaal voorbereiden waaruit we blokken gaan maken. Giet grind, zand en een beetje kalk in een betonmixer, of als je die niet hebt, in een container. Nadat dit is gemengd, voegt u cement toe.

De verhouding bij het leggen moet overeenkomen met de verhouding: 1 deel cement op 4 delen aggregaat. Dit alles wordt grondig gemengd en verdund met water tot de gewenste consistentie. De oplossing moet zodanig zijn dat het gemakkelijk is om deze in de mal te plaatsen.

Vervolgens worden twee scheppen mortel en wapeningsdraad in de mal geplaatst. Bij dit alles moeten er nog twee "jasjes" worden geplaatst glazen flessen, verstopt met files. De flessen zullen de rol spelen van verzegelde glazen blokken en dankzij hen worden er twee luchtkamers in het blok gecreëerd, waardoor thermische en geluidsisolatie ontstaat.

Na het leggen van de flessen wordt er opnieuw een laag mortel met wapeningsdraad gegoten. Bovenop wordt alles bedekt met een extra laag mortel, die wordt gladgestreken met een troffel. Wanneer u de oplossing giet, moet u deze goed verdichten, zodat er geen holtes in de mal ontstaan. Wanneer het beton uithardt, wordt het verwijderd zijwand formulieren en blokken worden verwijderd.

Het is beter om blokken te maken bij bewolkt weer, omdat de tijd voor verdamping van water uit de oplossing toeneemt, waardoor de kans op scheuren kleiner wordt kant-en-klare blokken. Als u toch bij warm weer werkt, moeten de tanks in de schaduw worden geplaatst en is het raadzaam ze af te dekken om de waterverdamping te verminderen. Gebruiken deze methode u bespaart tot 60 procent van het geld.

Dat is waarschijnlijk alles wat ik je wilde vertellen volkse manier thuis betonblokken maken met je eigen handen.

Video over het maken van betonblokken met je eigen handen

Lees verder voor meer informatie!