Tekenen van corrosieve agressiviteit van water in ketelinstallaties. Corrosieschade aan wandbuizen van stookolieketels

De eigenaren van het patent RU 2503747:

GEBIED VAN TECHNOLOGIE

STOF: uitvinding heeft betrekking op thermische energietechniek en kan worden gebruikt om verwarmingsbuizen van stoom- en warmwaterketels, warmtewisselaars, ketelinstallaties, verdampers, verwarmingsleidingen, verwarmingssystemen van woongebouwen en industriële installaties tegen kalkaanslag te beschermen tijdens de huidige werking.

ACHTERGROND VAN DE UITVINDING

De werking van stoomketels gaat gepaard met de gelijktijdige blootstelling aan hoge temperaturen, druk, mechanische belasting en een agressieve omgeving, namelijk ketelwater. Ketelwater en metaal van verwarmingsoppervlakken van ketels zijn afzonderlijke fasen complex Systeem, die wordt gevormd tijdens hun contact. Het resultaat van de interactie van deze fasen zijn oppervlakteprocessen die plaatsvinden op het grensvlak tussen hen. Hierdoor treedt corrosie en kalkvorming op in het metaal van verwarmingsoppervlakken, wat leidt tot een verandering in de structuur en mechanische eigenschappen metaal, en dat draagt bij aan het ontstaan van diverse beschadigingen. Omdat de thermische geleidbaarheid van de schaal vijftig keer lager is dan die van het ijzer van de verwarmingsbuizen, zijn er verliezen aan thermische energie tijdens warmteoverdracht - met een schaaldikte van 1 mm van 7 tot 12%, en met 3 mm - 25 %. Ernstige kalkaanslag in een continu stoomketelsysteem leidt er vaak toe dat de productie meerdere dagen per jaar wordt stopgezet om de ketelsteen te verwijderen.

De kwaliteit van het voer en dus van het ketelwater wordt bepaald door de aanwezigheid van onzuiverheden die verschillende soorten corrosie van het metaal van de interne verwarmingsoppervlakken kunnen veroorzaken, de vorming van primaire aanslag daarop, evenals slib als bron van secundaire schaalvorming. Daarnaast hangt de kwaliteit van ketelwater ook af van de eigenschappen van stoffen die ontstaan als gevolg van oppervlakteverschijnselen tijdens het transport van water en condensaat door pijpleidingen in waterbehandelingsprocessen. Het verwijderen van onzuiverheden uit voedingswater is een van de manieren om de vorming van kalkaanslag en corrosie te voorkomen en wordt uitgevoerd door methoden van voorafgaande (pre-boiler) waterbehandeling, die gericht zijn op het maximaliseren van de verwijdering van onzuiverheden die aanwezig zijn in het bronwater. De gebruikte methoden elimineren echter niet volledig het gehalte aan onzuiverheden in water, wat niet alleen gepaard gaat met technische problemen, maar ook met de economische haalbaarheid van het gebruik van waterbehandelingsmethoden voor de ketel. Omdat waterbehandeling een complex technisch systeem is, is het bovendien overbodig voor ketels met een klein en middelgroot vermogen.

Bekende methoden voor het verwijderen van reeds gevormde afzettingen gebruiken voornamelijk mechanische en chemische methoden schoonmaak. Het nadeel van deze methoden is dat ze niet kunnen worden uitgevoerd tijdens de werking van de ketels. Bovendien, manieren chemische reiniging vereisen vaak het gebruik van dure chemicaliën.

Er zijn ook manieren bekend om de vorming van kalkaanslag en corrosie te voorkomen, uitgevoerd tijdens de werking van de ketels.

Amerikaans octrooischrift 1.877.389 stelt een methode voor om kalkaanslag te verwijderen en de vorming ervan in heet water te voorkomen en stoomketels. Bij deze methode is het oppervlak van de ketel de kathode en wordt de anode in de pijpleiding geplaatst. De methode bestaat uit het door het systeem leiden van gelijk- of wisselstroom. De auteurs merken op dat het mechanisme van de methode is dat zich onder invloed van een elektrische stroom gasbellen vormen op het oppervlak van de ketel, die leiden tot afschilfering van de bestaande schaal en de vorming van een nieuwe voorkomen. Het nadeel van deze methode is de noodzaak om de stroom van elektrische stroom in het systeem constant te handhaven.

Het Amerikaanse octrooischrift 5.667.677 stelt een werkwijze voor voor het behandelen van een vloeistof, in het bijzonder water, in een pijpleiding om de vorming van kalkaanslag te vertragen. Deze methode is gebaseerd op het creëren van een elektromagnetisch veld in leidingen, dat calcium- en magnesiumionen opgelost in water van de wanden van leidingen en apparatuur afstoot, waardoor ze niet kristalliseren in de vorm van kalk, wat het mogelijk maakt om ketels, ketels, verwarming warmtewisselaars en koelsystemen op hard water. Het nadeel van deze methode is de hoge kosten en complexiteit van de gebruikte apparatuur.

WO 2004016833 stelt een werkwijze voor voor het verminderen van aanslagvorming op een metalen oppervlak dat is blootgesteld aan een oververzadigde alkalische waterige oplossing die in staat is tot aanslagvorming na een blootstellingsperiode, omvattende het aanleggen van een kathodische potentiaal op genoemd oppervlak.

Deze methode kan worden gebruikt in verschillende technologische processen waarbij het metaal in contact komt met waterige oplossing vooral in warmtewisselaars. Het nadeel van deze methode is dat het het metalen oppervlak niet beschermt tegen corrosie na het verwijderen van de kathodepotentiaal.

Daarom is er momenteel behoefte aan de ontwikkeling van een verbeterde methode om de vorming van kalkaanslag in verwarmingsbuizen, warmwater- en stoomketels te voorkomen, die economisch en zeer effectief is en een anticorrosieve bescherming van het oppervlak biedt gedurende een lange periode na blootstelling.

In de onderhavige uitvinding wordt dit probleem opgelost door gebruik te maken van een werkwijze volgens welke een stroomvoerende elektrische potentiaal wordt gecreëerd op het metaaloppervlak, voldoende om de elektrostatische component van de adhesiekracht van colloïdale deeltjes en ionen aan het metaaloppervlak te neutraliseren.

KORTE BESCHRIJVING VAN DE UITVINDING

Het is een doel van de onderhavige uitvinding om een verbeterde werkwijze te verschaffen voor het voorkomen van afzetting van verwarmingsbuizen in heetwater- en stoomketels.

Een ander doel van de onderhavige uitvinding is het verschaffen van de mogelijkheid om de noodzaak voor ontkalking tijdens bedrijf van heetwater- en stoomketels te elimineren of aanzienlijk te verminderen.

Een ander doel van de onderhavige uitvinding is het elimineren van de noodzaak om verbruikbare reagentia te gebruiken om de vorming van aanslag en corrosie van de verwarmingsbuizen van heetwater- en stoomketels te voorkomen.

Een ander doel van de onderhavige uitvinding is het starten van werkzaamheden ter voorkoming van kalkvorming en corrosie van warmwater- en stoomketelverwarmingsleidingen op verontreinigde ketelleidingen mogelijk te maken.

De onderhavige uitvinding heeft betrekking op een werkwijze voor het voorkomen van de vorming van aanslag en corrosie op een metalen oppervlak gemaakt van een ijzerbevattende legering in contact met een water-stoomomgeving waaruit aanslag kan ontstaan. Genoemde methode bestaat uit het aanleggen van een stroomvoerende elektrische potentiaal op genoemd metaaloppervlak, voldoende om de elektrostatische component van de adhesiekracht van colloïdale deeltjes en ionen op het metaaloppervlak te neutraliseren.

Volgens enkele specifieke uitvoeringsvormen van de geclaimde methode, wordt de stroomvoerende potentiaal ingesteld in het bereik van 61-150 V. Volgens sommige specifieke uitvoeringsvormen van de geclaimde methode is de bovengenoemde ijzerbevattende legering staal. In sommige uitvoeringsvormen is het metalen oppervlak het binnenoppervlak van de verwarmingsbuizen van een heetwater- of stoomketel.

In deze beschrijving beschreven, heeft de werkwijze de volgende voordelen. Een voordeel van de methode is verminderde vorming van aanslag. Een ander voordeel van de onderhavige uitvinding is de mogelijkheid om een eenmaal gekocht werkend elektrofysisch apparaat te gebruiken zonder de noodzaak van verbruikbare synthetische reagentia. Een ander voordeel is de mogelijkheid om aan vervuilde ketelbuizen te gaan werken.

Het technische resultaat van de onderhavige uitvinding is daarom om de efficiëntie van warmwater- en stoomketels te verhogen, de productiviteit te verhogen, de efficiëntie van de warmteoverdracht te verhogen, het brandstofverbruik voor het verwarmen van de ketel te verminderen, energie te besparen, enz.

Andere technische resultaten en voordelen van de onderhavige uitvinding omvatten de mogelijkheid van laag-voor-laag vernietiging en verwijdering van reeds gevormde aanslag, evenals het voorkomen van de nieuwe vorming ervan.

KORTE BESCHRIJVING VAN DE TEKENINGEN

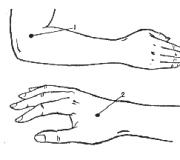

Figuur 1 toont de aard van de verdeling van de deposito's op interne oppervlakken ketel als gevolg van toepassing van de werkwijze volgens de onderhavige uitvinding.

GEDETAILLEERDE BESCHRIJVING VAN DE UITVINDING

De werkwijze volgens de onderhavige uitvinding bestaat uit het aanbrengen op een metalen oppervlak dat onderhevig is aan aanslagvorming, een geleidende elektrische potentiaal die voldoende is om de elektrostatische component van de adhesiekracht van colloïdale deeltjes en aanslagvormende ionen op het metaaloppervlak te neutraliseren.

De term "geleidend elektrisch potentiaal" in de zin waarin het in deze aanvrage wordt gebruikt, betekent een alternerende potentiaal die de elektrische dubbele laag neutraliseert op het grensvlak tussen het metaal en het water-stoommedium dat zouten bevat die leiden tot de vorming van kalkaanslag.

Zoals de vakman bekend is, zijn elektrische ladingsdragers in een metaal, die traag zijn in vergelijking met de hoofdladingsdragers - elektronen, dislocaties van zijn kristalstructuur, die een elektrische lading dragen en dislocatiestromen vormen. Deze stromen komen naar de oppervlakte van de verwarmingsbuizen van de ketel en maken deel uit van de dubbele elektrische laag tijdens de vorming van kalk. De stroomvoerende, elektrische, pulserende (dat wil zeggen, wisselende) potentiaal initieert de verwijdering van de elektrische lading van dislocaties van het metalen oppervlak naar de grond. In dit opzicht is het een stroomvoerende dislocatiestroom. Door de werking van deze stroomvoerende elektrische potentiaal wordt de elektrische dubbellaag vernietigd en de ketelsteen valt geleidelijk uiteen en komt in het ketelwater terecht in de vorm van slib, dat bij periodieke spuien uit de ketel wordt verwijderd.

Zo is de term "stroomafnemend potentiaal" begrijpelijk voor een specialist op dit gebied van technologie en is bovendien bekend uit de stand van de techniek (zie bijvoorbeeld octrooi RU 2128804 Cl).

Het in RU 2100492 C1 beschreven apparaat, dat een omvormer met een frequentieomvormer en een pulserende potentiaalregelaar omvat, evenals een pulsvormregelaar, kan worden gebruikt als een apparaat om bijvoorbeeld een stroomvoerend elektrisch potentiaal te creëren. Gedetailleerde beschrijving dit apparaat wordt gegeven in RU 2100492 C1. Elke andere soortgelijke inrichting kan ook worden gebruikt, zoals voor een deskundige duidelijk zal zijn.

De geleidende elektrische potentiaal volgens de onderhavige uitvinding kan worden toegepast op elk deel van het metalen oppervlak op afstand van de basis van de ketel. De plaats van toepassing wordt bepaald door het gemak en/of de efficiëntie van de toepassing van de geclaimde methode. Een deskundige op dit gebied zal, door gebruik te maken van de hierin geopenbaarde informatie en met behulp van standaard testprocedures, in staat zijn om de optimale locatie te bepalen voor het aanleggen van de stroomdissiperende elektrische potentiaal.

In sommige uitvoeringsvormen van de onderhavige uitvinding is de geleidende elektrische potentiaal variabel.

De geleidende elektrische potentiaal volgens de onderhavige uitvinding kan gedurende verschillende tijdsperioden worden aangelegd. De mogelijke verwerkingstijd wordt bepaald door de aard en mate van vervuiling van het metalen oppervlak, de samenstelling van het gebruikte water, temperatuur regime en kenmerken van de werking van het warmtetechnische apparaat en andere factoren die bekend zijn bij specialisten op dit gebied van technologie. Iemand die bekwaam is in de techniek, zal, met behulp van de informatie die in deze specificatie wordt onthuld en met behulp van standaard testprocedures, in staat zijn om te bepalen: optimale tijd toepassingen van het stroomvoerende elektrische potentieel, gebaseerd op de doelen, omstandigheden en toestand van het warmtetechnische apparaat.

De waarde van de stroomvoerende potentiaal die nodig is om de elektrostatische component van de hechtkracht te neutraliseren kan worden bepaald door een specialist op het gebied van colloïdchemie op basis van informatie bekend uit de stand van de techniek, bijvoorbeeld uit het boek Deryagin B.V., Churaev N.V., Muller V.M. "Surface Forces", Moskou, "Nauka", 1985. Volgens sommige uitvoeringsvormen ligt de waarde van de stroomvoerende elektrische potentiaal in het bereik van 10 V tot 200 V, met meer voorkeur van 60 V tot 150 V, met nog meer voorkeur van 61 V tot 150 V. De waarden van de stroomvoerende elektrische potentiaal in het bereik van 61 V tot 150 V leiden tot de ontlading van de elektrische dubbellaag, die de basis vormt van de elektrostatische component van de adhesiekrachten in de schaal en, als gevolg, tot de vernietiging van de schaal. Stroomverwijderende potentiaalwaarden onder 61 V zijn onvoldoende voor schaalvernietiging, en bij stroomverwijderende potentiaalwaarden boven 150 V zal waarschijnlijk ongewenste elektro-erosieve vernietiging van het metaal van de verwarmingsbuizen beginnen.

Het metalen oppervlak waarop de werkwijze volgens de onderhavige uitvinding kan worden toegepast, kan deel uitmaken van de volgende warmtetechnische apparaten: verwarmingsbuizen van stoom- en warmwaterketels, warmtewisselaars, ketelinstallaties, verdampers, verwarmingsleidingen, verwarmingssystemen voor woongebouwen en industriële faciliteiten tijdens de huidige operatie. Deze lijst is illustratief en beperkt niet de lijst van apparaten waarop de werkwijze van de onderhavige uitvinding kan worden toegepast.

In sommige uitvoeringsvormen kan de ijzerhoudende legering van waaruit het metaaloppervlak waarop de werkwijze van de onderhavige uitvinding kan worden toegepast staal of ander ijzerhoudend materiaal zijn zoals gietijzer, kovar, fechral, transformatorstaal, alsifer, magnico, alnico, chroomstaal, invar, enz. Deze lijst is illustratief en beperkt niet de lijst van ijzerlegeringen waarop de werkwijze van de onderhavige uitvinding kan worden toegepast. De vakman zal op basis van uit de stand van de techniek bekende kennis in staat zijn tot dergelijke ijzerhoudende legeringen die volgens de onderhavige uitvinding kunnen worden toegepast.

Het waterige medium waaruit afzetting kan worden gevormd, volgens sommige uitvoeringsvormen van de onderhavige uitvinding, is kraanwater. Het waterige medium kan ook water zijn dat opgeloste metaalverbindingen bevat. De opgeloste metaalverbindingen kunnen ijzer- en/of aardalkalimetaalverbindingen zijn. Het waterige medium kan ook een waterige suspensie van colloïdale deeltjes van ijzer en/of aardalkalimetaalverbindingen zijn.

De werkwijze volgens de onderhavige uitvinding verwijdert eerder gevormde afzettingen en dient als een reagensvrij middel voor het reinigen van de interne oppervlakken tijdens de werking van een warmtetechnische inrichting, waardoor de kalkvrije werking ervan verder wordt gewaarborgd. Tegelijkertijd overschrijdt de grootte van de zone waarbinnen het voorkomen van kalkvorming en corrosie wordt bereikt aanzienlijk de grootte van de effectieve kalkvernietigingszone.

De werkwijze volgens de onderhavige uitvinding heeft de volgende voordelen:

Vereist geen gebruik van reagentia, d.w.z. milieuvriendelijk;

Eenvoudig te implementeren, vereist geen speciale apparaten;

Hiermee kunt u de warmteoverdrachtscoëfficiënt verhogen en de efficiëntie van ketels verhogen, wat een aanzienlijke invloed heeft op economische indicatoren zijn werken;

Het kan worden gebruikt als aanvulling op de toegepaste methoden van pre-boiler waterbehandeling, of afzonderlijk;

Hiermee kunt u de processen van ontharding en ontluchting van water verlaten, wat aanzienlijk vereenvoudigt technologisch schema stookruimten en maakt het mogelijk om de kosten tijdens de bouw en het gebruik aanzienlijk te verlagen.

Mogelijke methode-objecten kunnen zijn: warmwaterboilers, afvalwarmteketels, gesloten systemen warmtevoorziening, installaties voor thermische ontzilting van zeewater, stoomomzettingsinstallaties, enz.

De afwezigheid van corrosieschade, kalkvorming op de interne oppervlakken opent de mogelijkheid voor de ontwikkeling van fundamenteel nieuwe ontwerp- en lay-outoplossingen voor stoomketels met een klein en middelgroot vermogen. Dit zal, door de intensivering van thermische processen, een aanzienlijke vermindering van de massa en afmetingen van stoomketels mogelijk maken. Om het gespecificeerde temperatuurniveau van verwarmingsoppervlakken te garanderen en bijgevolg om het brandstofverbruik en de hoeveelheid rookgassen te verminderen en hun emissies naar de atmosfeer te verminderen.

IMPLEMENTATIEVOORBEELD

De werkwijze volgens de onderhavige uitvinding werd getest bij de ketelfabrieken "Admiralty Shipyards" en "Red Chemist". Er is aangetoond dat de werkwijze volgens de onderhavige uitvinding de interne oppervlakken van ketels effectief reinigt van afzettingen. In de loop van deze werken werden besparingen behaald referentiebrandstof 3-10%, terwijl de spreiding van besparingswaarden gepaard gaat met verschillende mate van vervuiling van de interne oppervlakken van de ketels. Het doel van het werk was om de doeltreffendheid van de voorgestelde methode te evalueren om een reagensvrije, kalkvrije werking van middelgrote stoomketels te garanderen in omstandigheden van hoogwaardige waterbehandeling, naleving van het waterchemische regime en een hoge professioneel niveau van apparatuurbediening.

De test van de methode volgens de onderhavige uitvinding werd uitgevoerd op de stoomketeleenheid nr. 3 DKVr 20/13 van het 4e Krasnoselskaya-ketelhuis van de zuidwestelijke tak van de State Unitary Enterprise "TEK SPb". De werking van de keteleenheid werd uitgevoerd in strikte overeenstemming met de vereisten van regelgevende documenten. De ketel is uitgerust met alle noodzakelijke middelen om de parameters van zijn werking te bewaken (druk en stroomsnelheid van gegenereerde stoom, temperatuur en stroomsnelheid van voedingswater, druk van blaaslucht en brandstof op branders, vacuüm in de hoofdsecties van het gas pad van de ketel). De stoomcapaciteit van de ketel werd op 18 t/h gehouden, de stoomdruk in de keteltrommel was 8,1...8,3 kg/cm2. De economizer werkte in de verwarmingsmodus. Als bronwater stadswatervoorziening werd gebruikt, die voldeed aan de vereisten van GOST 2874-82 "Drinkwater". Opgemerkt moet worden dat de hoeveelheid ijzerverbindingen bij de invoer van de gespecificeerde stookruimte in de regel de wettelijke vereisten (0,3 mg/l) overschrijdt en 0,3-0,5 mg/l bedraagt, wat leidt tot intensieve overgroei van de interne oppervlakken met ijzerhoudende verbindingen.

Evaluatie van de effectiviteit van de methode werd uitgevoerd op basis van de toestand van de interne oppervlakken van de ketel.

Evaluatie van de invloed van de werkwijze volgens de onderhavige uitvinding op de toestand van de interne verwarmingsoppervlakken van de keteleenheid.

Voorafgaand aan de start van de tests is een interne inspectie van de keteleenheid uitgevoerd en is de begintoestand van de interne oppervlakken geregistreerd. De voorlopige inspectie van de ketel werd uitgevoerd aan het begin van het stookseizoen, een maand na de chemische reiniging. Als resultaat van de inspectie werd onthuld: op het oppervlak van de vaten bevinden zich stevige donkerbruine afzettingen met paramagnetische eigenschappen en vermoedelijk bestaande uit ijzeroxiden. De dikte van de afzettingen was visueel tot 0,4 mm. In het zichtbare deel van de ketelleidingen, voornamelijk aan de zijde die naar de oven is gericht, werden niet-continue vaste afzettingen gevonden (tot vijf plekken per 100 mm van de leidinglengte met een afmeting van 2 tot 15 mm en een dikte van maximaal 0,5 mm visueel).

Het apparaat voor het creëren van een stroomafnemende potentiaal, beschreven in EN 2100492 C1, werd bevestigd op punt (1) aan het luik (2) van de bovenste trommel vanaf de achterkant van de ketel (zie Fig.1). De stroomvoerende elektrische potentiaal was gelijk aan 100 V. De stroomvoerende elektrische potentiaal werd gedurende 1,5 maand continu gehandhaafd. Aan het einde van deze periode werd de ketelunit geopend. Als resultaat van een interne inspectie van de ketel bleek dat er bijna geen afzettingen waren (niet meer dan 0,1 mm visueel) op het oppervlak (3) van de bovenste en onderste trommels binnen 2-2,5 meter (zone (4) ) van de luiken van de trommels (aansluitpunten van het apparaat om een stroomvoerende potentiaal te creëren (1)). Op een afstand van 2,5-3,0 m (zone (5)) van luiken worden afzettingen (6) bewaard in de vorm van individuele knobbeltjes (vlekken) tot 0,3 mm dik (zie Fig.1). Verder, als u naar voren beweegt (op een afstand van 3,0-3,5 m van de luiken), beginnen continue afzettingen (7) tot 0,4 mm visueel, d.w.z. op deze afstand van het aansluitpunt van de inrichting kwam het effect van de reinigingsmethode volgens de onderhavige uitvinding praktisch niet tot uiting. De stroomvoerende elektrische potentiaal was gelijk aan 100 V. De stroomvoerende elektrische potentiaal werd gedurende 1,5 maand continu gehandhaafd. Aan het einde van deze periode werd de ketelunit geopend. Als resultaat van een interne inspectie van de ketel bleek dat er bijna geen afzettingen waren (niet meer dan 0,1 mm visueel) op het oppervlak van de bovenste en onderste trommels binnen 2-2,5 meter van de luiken van de trommels (de aansluitpunt van het apparaat voor het creëren van een stroomontlaadpotentiaal). Op een afstand van 2,5-3,0 m van de luiken werden de afzettingen bewaard in de vorm van individuele knobbeltjes (vlekken) tot 0,3 mm dik (zie figuur 1). Verder, als u naar voren beweegt (op een afstand van 3,0-3,5 m van de luiken), beginnen continue afzettingen tot 0,4 mm visueel, d.w.z. op deze afstand van het aansluitpunt van de inrichting kwam het effect van de reinigingsmethode volgens de onderhavige uitvinding praktisch niet tot uiting.

In het zichtbare deel van de ketelleidingen, binnen 3,5-4,0 m van de luiken van de trommels, was er een bijna volledige afwezigheid van afzettingen. Verder, terwijl we naar voren bewegen, werden niet-continue vaste afzettingen gevonden (tot vijf vlekken per 100 lineaire mm met een grootte van 2 tot 15 mm en een dikte van maximaal 0,5 mm visueel).

Als resultaat van deze testfase werd geconcludeerd dat de werkwijze volgens de onderhavige uitvinding, zonder het gebruik van reagentia, eerder gevormde afzettingen effectief vernietigt en een kalkvrije werking van de ketel verschaft.

In de volgende testfase werd een apparaat voor het creëren van een stroomvoerende potentiaal aangesloten op punt "B" en de tests gingen nog 30-45 dagen door.

De volgende opening van de keteleenheid vond plaats na 3,5 maanden continu gebruik van het apparaat.

Inspectie van de keteleenheid toonde aan dat de eerder overgebleven afzettingen volledig waren vernietigd en dat er slechts een kleine hoeveelheid achterbleef op de onderste delen van de ketelleidingen.

Dit leidde tot de volgende conclusies:

De grootte van de zone waarbinnen de kalkvrije werking van de keteleenheid is gegarandeerd, overschrijdt aanzienlijk de grootte van de zone van effectieve vernietiging van afzettingen, wat een latere overdracht van het aansluitpunt van het stroomverwijderingspotentieel mogelijk maakt om de gehele interne reiniging oppervlak van de keteleenheid en verder zijn kalkvrije werking behouden;

De vernietiging van eerder gevormde afzettingen en het voorkomen van de vorming van nieuwe wordt verzorgd door processen van verschillende aard.

Op basis van de resultaten van de inspectie is besloten om door te gaan met testen tot het einde van de stookperiode om uiteindelijk de vaten en ketelleidingen te reinigen en de betrouwbaarheid te bepalen van het kalkvrij functioneren van de ketel. De volgende opening van de keteleenheid vond plaats na 210 dagen.

De resultaten van de interne inspectie van de ketel toonden aan dat het proces van het reinigen van de interne oppervlakken van de ketel in de bovenste en onderste trommels en ketelleidingen eindigde met bijna volledige verwijdering van afzettingen. Op het gehele oppervlak van het metaal werd een dunne, dichte coating gevormd, die een zwarte kleur had met een blauwe tint, waarvan de dikte zelfs in natte toestand (bijna onmiddellijk na het openen van de ketel) visueel niet groter was dan 0,1 mm.

Tegelijkertijd werd de betrouwbaarheid van het verzekeren van de kalkvrije werking van de keteleenheid bevestigd bij gebruik van de werkwijze van de onderhavige uitvinding.

Het beschermende effect van de magnetietfilm hield aan tot 2 maanden nadat het apparaat werd losgekoppeld, wat voldoende is om de droge bewaring van de keteleenheid te garanderen wanneer deze wordt overgedragen aan reserve of voor reparatie.

Hoewel de onderhavige uitvinding is beschreven met betrekking tot verschillende specifieke voorbeelden en uitvoeringen van de uitvinding, dient te worden begrepen dat deze uitvinding niet daartoe beperkt is en dat deze kan worden uitgevoerd binnen de omvang van de volgende conclusies.

1. Een methode voor het voorkomen van kalkaanslag op een metalen oppervlak gemaakt van een ijzerhoudende legering en in contact met een stoom-watermedium waaruit kalkaanslag kan ontstaan, inclusief het toepassen van een stroomvoerend elektrisch potentiaal in het bereik van 61 V tot 150 V aan het gespecificeerde metaaloppervlak om de elektrostatische component van de krachtadhesie tussen het genoemde metaaloppervlak en colloïdale deeltjes en schaalvormende ionen te neutraliseren.

De uitvinding heeft betrekking op thermische energietechniek en kan worden gebruikt om te beschermen tegen kalkaanslag en corrosie van verwarmingsbuizen van stoom- en heetwaterketels, warmtewisselaars, ketelinstallaties, verdampers, verwarmingsleidingen, verwarmingssystemen voor woongebouwen en industriële installaties tijdens bedrijf. Een methode om de vorming van kalkaanslag op een metalen oppervlak dat gemaakt is van een ijzerhoudende legering en in contact met een stoom-watermedium waaruit afzetting kan ontstaan, te voorkomen, omvat het toepassen van een stroomvoerend elektrisch potentiaal in het bereik van 61 V tot 150 V aan het gespecificeerde metalen oppervlak om de elektrostatische component van de adhesiekracht tussen het gespecificeerde metaaloppervlak en colloïdale deeltjes en schaalvormende ionen te neutraliseren. EFFECT: verhoogde efficiëntie en productiviteit van warmwater- en stoomketels, verhoogde efficiëntie van warmteoverdracht, laag-voor-laag vernietiging en verwijdering van de gevormde aanslag, evenals preventie van nieuwe vorming. 2 wp f-ly, 1 pr., 1 ziek.

Een aantal ketelhuizen gebruikt rivier- en leidingwater met een lage pH-waarde en een lage hardheid om verwarmingsnetten te voeden. Aanvullende behandeling van rivierwater bij een waterleidingbedrijf leidt meestal tot een verlaging van de pH, een verlaging van de alkaliteit en een verhoging van het gehalte aan corrosief kooldioxide. Het optreden van agressieve kooldioxide is ook mogelijk in aansluitschema's die worden gebruikt voor grote warmtetoevoersystemen met directe waterinname. heet water(2000u3000 t/u). Waterontharding volgens het Na-kationisatieschema verhoogt de agressiviteit door de verwijdering van natuurlijke corrosieremmers - hardheidszouten.

Bij slecht afgestelde waterontluchting en mogelijke verhogingen van zuurstof- en kooldioxideconcentraties, door het ontbreken van aanvullende beschermende maatregelen in de warmtetoevoersystemen, is de thermische stroomapparatuur van de WKK gevoelig voor interne corrosie.

Bij onderzoek van het suppletiekanaal van een van de WKK's in Leningrad werden de volgende gegevens verkregen over de corrosiesnelheid, g/(m2 4):

Plaats van installatie van corrosie-indicatoren

In de suppletiewaterleiding na de verwarmingsnetverwarmers voor de luchtafscheiders, werden leidingen met een dikte van 7 mm die in de loop van het jaar werden uitgedund op plaatsen tot 1 mm in sommige gebieden doorgaande gaten gevormd.

De oorzaken van putcorrosie van leidingen van warmwaterketels zijn als volgt:

onvoldoende verwijdering van zuurstof uit suppletiewater;

lage pH-waarde door de aanwezigheid van agressieve kooldioxide

(tot 10u15 mg/l);

ophoping van zuurstofcorrosieproducten van ijzer (Fe2O3;) op warmteoverdrachtsoppervlakken.

De werking van apparatuur op netwerkwater met een ijzerconcentratie van meer dan 600 g / l leidt meestal tot het feit dat gedurende enkele duizenden bedrijfsuren van warmwaterketels er een intense (meer dan 1000 g / m2) drift van ijzeroxide-afzettingen is op hun verwarmingsoppervlakken. Tegelijkertijd worden frequente lekken in de leidingen van het convectieve deel opgemerkt. In de samenstelling van afzettingen bereikt het gehalte aan ijzeroxiden meestal 80-90%.

Vooral belangrijk voor de werking van warmwaterketels zijn opstartperiodes. Tijdens de eerste gebruiksperiode zorgde één CHPP niet voor de verwijdering van zuurstof volgens de normen die zijn vastgesteld door de PTE. Het zuurstofgehalte in het suppletiewater overschreed deze normen met 10 keer.

De ijzerconcentratie in het suppletiewater bereikte 1000 µg/l en in het retourwater van het verwarmingsnet 3500 µg/l. Na het eerste jaar van werking, werden er stekken gemaakt van de netwerkwaterleidingen, het bleek dat de verontreiniging van hun oppervlak met corrosieproducten meer dan 2000 g/m2 was.

Opgemerkt moet worden dat bij deze WKK, voordat de ketel in bedrijf werd genomen, de binnenoppervlakken van de zeefbuizen en buizen van de convectieve bundel chemisch werden gereinigd. Op het moment dat de monsters van de wandbuis werden uitgesneden, had de ketel 5300 uur in werking gestaan.Het monster van de wandbuis had een ongelijkmatige laag zwartbruine ijzeroxide-afzettingen die stevig aan het metaal waren gebonden; knobbeltjes hoogte 10x12 mm; specifieke vervuiling 2303 g/m2.

Samenstelling deposito, %

Het oppervlak van het metaal onder de laag afzettingen was aangetast door zweren tot 1 mm diep. Convectieve straalbuizen met binnenkant waren bedekt met afzettingen van het ijzeroxidetype van zwartbruine kleur met knobbeltjes tot 3x4 mm hoog. Het oppervlak van het metaal onder de afzettingen is bedekt met zweren verschillende maten met een diepte van 0,3x1,2 en een diameter van 0,35x0,5 mm. Afzonderlijke buizen hadden doorgaande gaten (fistels).

Wanneer warmwaterketels worden geïnstalleerd in oude stadsverwarmingssystemen waarin zich een aanzienlijke hoeveelheid ijzeroxiden heeft opgehoopt, zijn er gevallen van afzetting van deze oxiden in de verwarmde leidingen van de ketel. Voordat u de ketels inschakelt, moet u het hele systeem grondig doorspoelen.

Een aantal onderzoekers erkent een belangrijke rol bij het optreden van onderslibcorrosie van het proces van roesten van leidingen van waterverwarmingsketels tijdens hun stilstand, wanneer geen juiste maatregelen worden genomen om parkeercorrosie te voorkomen. De corrosiecentra die optreden onder invloed van atmosferische lucht op de natte oppervlakken van de ketels blijven functioneren tijdens de werking van de ketels.

2.1. verwarmingsoppervlakken.

De meest kenmerkende beschadigingen van pijpen van verwarmingsoppervlakken zijn: scheuren in het oppervlak van scherm- en ketelpijpen, corrosieve erosie van de buiten- en binnenoppervlakken van pijpen, breuken, dunner worden van de wanden van pijpen, scheuren en vernietiging van bellen.

De redenen voor het verschijnen van scheuren, breuken en fistels: afzettingen in de leidingen van ketels van zouten, corrosieproducten, lasflitsen, die de circulatie vertragen en oververhitting van het metaal veroorzaken, externe mechanische schade, schending van het water-chemische regime.

Corrosie van het buitenoppervlak van buizen is verdeeld in lage temperatuur en hoge temperatuur. Corrosie bij lage temperatuur treedt op bij ventilatorinstallaties wanneer door ondeskundige bediening condensatie kan ontstaan op met roet bedekte verwarmingsoppervlakken. Bij de verbranding van zwavelhoudende stookolie kan in de tweede trap van de oververhitter corrosie bij hoge temperatuur optreden.

De meest voorkomende corrosie van het binnenoppervlak van pijpen treedt op wanneer corrosieve gassen (zuurstof, kooldioxide) of zouten (chloriden en sulfaten) in ketelwater een wisselwerking hebben met pijpmetaal. Corrosie van het binnenoppervlak van pijpen komt tot uiting in de vorming van pokdalingen, zweren, schelpen en scheuren.

Corrosie van het binnenoppervlak van leidingen omvat ook: zuurstofparkeercorrosie, alkalische corrosie onder het slib van ketel- en schermbuizen, corrosiemoeheid, die zich manifesteert in de vorm van scheuren in ketel- en schermbuizen.

Leidingschade door kruip wordt gekenmerkt door een vergroting van de diameter en de vorming van langsscheuren. Vervormingen op de plaatsen van pijpbochten en lasverbindingen kunnen verschillende richtingen hebben.

Burn-outs en kalkaanslag in leidingen treden op als gevolg van hun oververhitting tot temperaturen boven de berekende.

De belangrijkste soorten schade aan lassen gemaakt door handmatig booglassen zijn fistels die optreden als gevolg van gebrek aan penetratie, slakinsluitingen, gasporiën en niet-smelten langs de randen van de pijpen.

De belangrijkste defecten en beschadigingen van het oppervlak van de oververhitter zijn: corrosie en aanslagvorming op de buiten- en binnenoppervlakken van de pijpen, scheuren, risico's en delaminatie van het pijpmetaal, fistels en breuken van pijpen, defecten in pijplassen, restvervorming als gevolg van kruip.

Schade aan de hoeklassen van de spoelen en fittingen aan de headers, die een overtreding van de lastechnologie veroorzaken, hebben de vorm van ringscheuren langs de smeltlijn vanaf de zijkant van de spoel of fittingen.

Typische storingen die optreden tijdens de werking van de oppervlakte desuperheater van de ketel DE-25-24-380GM zijn: interne en externe corrosie van leidingen, scheuren en fistels in gelaste

naden en bochten van leidingen, schalen die kunnen ontstaan bij reparaties, risico's op de spiegel van flenzen, lekkage van flensverbindingen door scheefstelling van flenzen. Bij het hydraulisch testen van de ketel kunt u:

alleen de aanwezigheid van lekken in de desuperheater bepalen. Te identificeren verborgen gebreken de desuperheater moet afzonderlijk hydrostatisch worden getest.

2.2. Ketel trommels.

Typische beschadigingen van de keteltrommels zijn: scheur-scheuren op de binnen- en buitenoppervlakken van de schalen en bodems, scheur-scheuren rond de pijpgaten op het binnenoppervlak van de trommels en op het cilindrische oppervlak van de pijpgaten, interkristallijne corrosie van de schalen en bodems, corrosiescheiding van de oppervlakken van de schalen en bodems, ovaliteit van de trommelbulten (bulten) op de oppervlakken van de trommels die naar de oven zijn gericht, veroorzaakt door het temperatuureffect van de toorts in geval van vernietiging (of verlies) van afzonderlijke delen van de voering.

2.3. Metalen constructies en bekleding van de ketel.

Afhankelijk van de kwaliteit van preventief werk, evenals van de modi en gebruiksperioden van de ketel, kunnen de metalen constructies de volgende defecten en schade hebben: breuken en bochten van rekken en verbindingen, scheuren, corrosieschade aan het metalen oppervlak.

Als gevolg van langdurige blootstelling aan temperaturen, scheuren en schending van de integriteit van de gevormde steen, bevestigd op pennen aan de bovenste trommel vanaf de zijkant van de oven, evenals scheuren in het metselwerk langs de onderste trommel en de haard van de oven, plaatsvinden.

De vernietiging van de bakstenen boord van de brander en de schending van de geometrische afmetingen als gevolg van het smelten van de baksteen komen vooral veel voor.

3. Controle van de staat van de ketelelementen.

Het controleren van de staat van de elementen van de ketel, die voor reparatie zijn genomen, wordt uitgevoerd op basis van de resultaten van een hydraulische test, externe en interne inspectie, evenals andere soorten controles die zijn uitgevoerd in de mate en in overeenstemming met het programma van deskundig onderzoek van de ketel (sectie "Programma van deskundig onderzoek van ketels").

3.1. Verwarmingsoppervlakken controleren.

Inspectie van de buitenoppervlakken van buisvormige elementen moet bijzonder zorgvuldig worden uitgevoerd op plaatsen waar pijpen door de voering, mantel gaan, in gebieden met maximale thermische belasting - in het gebied van branders, luiken, mangaten, evenals in plaatsen waar schermbuizen worden gebogen en bij lassen.

Om ongevallen te voorkomen die verband houden met het dunner worden van de buiswanden als gevolg van zwavel en parkeercorrosie, is het noodzakelijk tijdens de jaarlijkse technische onderzoeken uitgevoerd door de administratie van de onderneming om de leidingen van de verwarmingsoppervlakken van ketels te inspecteren die al langer in bedrijf zijn dan twee jaar.

De controle wordt uitgevoerd door externe inspectie door met een hamer op de eerder gereinigde buitenoppervlakken van de buizen te tikken met een gewicht van niet meer dan 0,5 kg en de dikte van de buiswanden te meten. In dit geval is het noodzakelijk om secties van pijpen te kiezen die de grootste slijtage en corrosie hebben ondergaan (horizontale secties, secties met roetafzettingen en bedekt met cokesafzettingen).

Buiswanddikte wordt gemeten met ultrasone diktemeters. Het is mogelijk om secties van pijpen te snijden op twee of drie pijpen van ovenschermen en pijpen van een convectieve balk die zich aan de inlaat en uitlaat van gassen daarin bevindt. De resterende dikte van de buiswanden moet minstens de berekende dikte zijn volgens de sterkteberekening (bijgevoegd bij het paspoort van de ketel), rekening houdend met de corrosie voor de periode van verdere werking tot de volgende inspectie en een toename van de marge van 0,5 mm.

De berekende wanddikte van het scherm en de ketelleidingen voor een werkdruk van 1,3 MPa (13 kgf/cm 2) is 0,8 mm, voor 2,3 MPa (23 kgf/cm 2) - 1,1 mm. De vergoeding voor corrosie wordt geaccepteerd op basis van de resultaten van metingen en rekening houdend met de werkingsduur tussen onderzoeken.

Bij bedrijven waar als gevolg van langdurig gebruik geen intensieve slijtage van leidingen van verwarmingsoppervlakken werd waargenomen, kan controle van de dikte van de wanden van de leidingen worden uitgevoerd tijdens grote reparaties, maar ten minste eens in de 4 jaar.

De collector, oververhitter en achterruit worden intern geïnspecteerd. Verplichte opening en inspectie dienen te worden onderworpen aan de luiken van de bovenste collector van de achterruit.

De buitendiameter van de leidingen moet worden gemeten in de zone met maximale temperaturen. Gebruik voor metingen speciale sjablonen (nietjes) of schuifmaten. Op het buisoppervlak zijn deuken met vloeiende overgangen met een diepte van niet meer dan 4 mm toegestaan, als ze de wanddikte niet buiten de limieten van minus afwijkingen brengen.

Toegestane verschil in wanddikte van buizen - 10%.

De resultaten van de inspectie en metingen worden vastgelegd in het reparatielogboek.

3.2. Trommelcontrole.

Alvorens gebieden van de trommel te identificeren die door corrosie zijn beschadigd, is het noodzakelijk om het oppervlak te inspecteren voordat het inwendig wordt gereinigd om de intensiteit van de corrosie te bepalen en de diepte van de metaalcorrosie te meten.

Over de wanddikte wordt gelijkmatige corrosie gemeten, waarin hiervoor een gat met een diameter van 8 mm wordt geboord. Plaats na het meten een plug in het gat en las deze aan beide zijden of, in extreme gevallen, alleen vanaf de binnenkant van de trommel. De meting kan ook worden gedaan met een ultrasone diktemeter.

De belangrijkste corrosie en putjes moeten worden gemeten aan de hand van de afdrukken. Reinig hiervoor het beschadigde deel van het metalen oppervlak van afzettingen en smeer het licht in met technische vaseline. De meest nauwkeurige afdruk wordt verkregen als het beschadigde gebied zich op een horizontaal oppervlak bevindt en in dit geval is het mogelijk om het te vullen met gesmolten metaal met een laag smeltpunt. Het geharde metaal vormt een exacte afgietsel van het beschadigde oppervlak.

Gebruik voor het verkrijgen van afdrukken een tretnik, babbitt, blik en, indien mogelijk, gips.

Indrukken van schade op verticale plafondoppervlakken worden verkregen met was en plasticine.

Inspectie van pijpgaten, trommels wordt in de volgende volgorde uitgevoerd.

Controleer na het verwijderen van de uitlopende pijpen de diameter van de gaten met behulp van een sjabloon. Als de sjabloon het gat ingaat tot aan de aanslaglijst, betekent dit dat de diameter van het gat groter is dan de norm. De meting van de exacte waarde van de diameter wordt uitgevoerd met een schuifmaat en wordt genoteerd in het reparatielogboek.

Bij het controleren van de lasnaden van vaten, is het noodzakelijk om het aangrenzende basismetaal te inspecteren op een breedte van 20-25 mm aan beide zijden van de naad.

De ovaliteit van de trommel wordt minimaal elke 500 mm over de lengte van de trommel gemeten, in twijfelgevallen en vaker.

Het meten van de doorbuiging van de trommel wordt uitgevoerd door de snaar langs het oppervlak van de trommel te strekken en de openingen langs de lengte van de snaar te meten.

De controle van het oppervlak van de trommel, pijpgaten en lasverbindingen wordt uitgevoerd door externe inspectie, methoden, magnetische deeltjes, kleur en ultrasone foutdetectie.

Stoten en deuken buiten de zone van naden en gaten zijn toegestaan (vereist niet rechttrekken), op voorwaarde dat hun hoogte (doorbuiging), als percentage van de kleinste afmeting van hun basis, niet meer zal bedragen dan:

naar atmosferische druk (uitstulpingen) - 2%;

in de richting van stoomdruk (deuken) - 5%.

Toegestane vermindering van de dikte van de bodemwand - 15%.

Toegestane toename van de diameter van gaten voor buizen (voor lassen) - 10%.

Het identificeren van typen corrosie is moeilijk en daarom zijn fouten niet ongewoon bij het bepalen van technologisch en economisch optimale maatregelen om corrosie tegen te gaan. De belangrijkste noodzakelijke maatregelen worden genomen in overeenstemming met de regelgeving, die de grenzen stelt van de belangrijkste initiators van corrosie.

GOST 20995-75 "Stationaire stoomketels met een druk tot 3,9 MPa. Kwaliteitsindicatoren van voedingswater en stoom” standaardiseert de indicatoren in voedingswater: transparantie, dat wil zeggen, de hoeveelheid gesuspendeerde onzuiverheden; algemene hardheid, gehalte aan ijzer en koperverbindingen - preventie van kalkaanslag en afzettingen van ijzer en koperoxide; pH-waarde - preventie van alkali- en zuurcorrosie en ook schuimvorming in de keteltrommel; zuurstofgehalte - preventie van zuurstofcorrosie; nitrietgehalte - preventie van nitrietcorrosie; oliegehalte - voorkomen van schuimvorming in de keteltrommel.

De waarden van de normen worden bepaald door GOST, afhankelijk van de druk in de ketel (vandaar de temperatuur van het water), van de kracht van de lokale warmtestroom en van de technologie van waterbehandeling.

Bij het onderzoeken van de oorzaken van corrosie is het allereerst noodzakelijk om (indien beschikbaar) de plaatsen van metaalvernietiging te inspecteren, de bedrijfsomstandigheden van de ketel in de periode vóór het ongeval te analyseren, de kwaliteit van voedingswater, stoom en afzettingen te analyseren , analyseren ontwerpkenmerken boiler.

Bij uitwendig onderzoek kunnen de volgende soorten corrosie worden vermoed.

zuurstof corrosie

: inlaatbuisdelen van stalen economizers; toevoerleidingen bij ontmoeting met onvoldoende zuurstofarm (boven normaal) water - "doorbraken" van zuurstof bij slechte ontluchting; voeding boilers; alle natte delen van de ketel tijdens het stilleggen en het niet nemen van maatregelen om te voorkomen dat lucht de ketel binnendringt, vooral in stilstaande gebieden, bij het aftappen van water, waar het bijvoorbeeld moeilijk is om stoomcondensaat te verwijderen of het volledig met water te vullen, verticale pijpen van oververhitters. Tijdens stilstand wordt corrosie versterkt (gelokaliseerd) in aanwezigheid van alkali (minder dan 100 mg/l).

Zuurstofcorrosie komt zelden (wanneer het zuurstofgehalte in water aanzienlijk hoger is dan de norm - 0,3 mg / l) tot uiting in de stoomscheidingsinrichtingen van de keteltrommels en op de wand van de trommels op de grens van het waterpeil; in regenpijpen. In stijgleidingen treedt geen corrosie op door de ontluchtende werking van stoombellen.

Soort en aard van de schade. Zweren van verschillende diepten en diameters, vaak bedekt met knobbeltjes, waarvan de bovenste korst roodachtige ijzeroxiden is (waarschijnlijk hematiet Fe 2 O 3). Bewijs van actieve corrosie: onder de korst van knobbeltjes - een zwarte vloeibare neerslag, waarschijnlijk magnetiet (Fe 3 O 4) gemengd met sulfaten en chloriden. Bij gedempte corrosie is er een leegte onder de korst en is de bodem van de zweer bedekt met afzettingen van kalk en slib.

Bij pH > 8,5 - zweren zijn zeldzaam, maar groter en dieper bij pH< 8,5 - встречаются чаще, но меньших размеров. Только вскрытие бугорков помогает интерпретировать бугорки не как поверхностные отложения, а как следствие коррозии.

Bij een watersnelheid van meer dan 2 m/s kunnen de knobbeltjes een langwerpige vorm aannemen in de richting van de straal.

. De magnetietkorsten zijn voldoende dicht en zouden kunnen dienen als een betrouwbare barrière tegen het binnendringen van zuurstof in de knobbeltjes. Maar ze worden vaak vernietigd als gevolg van corrosiemoeheid, wanneer de temperatuur van water en metaal cyclisch verandert: frequente uitschakelingen en starts van de ketel, pulserende beweging van het stoom-watermengsel, gelaagdheid van het stoom-watermengsel in afzonderlijke stoom en waterpluggen volgen elkaar op.

Corrosie neemt toe bij een temperatuurstijging (tot 350 °C) en een toename van het chloridegehalte in het ketelwater. Soms wordt corrosie versterkt door thermische ontledingsproducten van bepaalde organisch materiaal voedingswater.

Rijst. een. Verschijning zuurstof corrosie

Alkalische (in engere zin - interkristallijne) corrosie

Plaatsen van corrosieschade aan het metaal. Leidingen in krachtige warmtestroomzones (brandergebied en tegenover de langwerpige toorts) - 300-400 kW / m 2 en waar de metaaltemperatuur 5-10 ° C hoger is dan het kookpunt van water bij een bepaalde druk; hellende en horizontale leidingen, waar sprake is van slechte watercirculatie; plaatsen onder dikke afzettingen; zones nabij de steunringen en in de lassen zelf, bijvoorbeeld op de lasplaatsen van stoomafscheiders in de trommel; plaatsen in de buurt van de klinknagels.

Soort en aard van de schade. Halfronde of elliptische holtes gevuld met corrosieproducten, vaak met glanzende kristallen van magnetiet (Fe 3 O 4). De meeste uitsparingen zijn bedekt met een harde korst. Aan de kant van de pijpen die naar de oven zijn gericht, kunnen de uitsparingen worden aangesloten, waardoor een zogenaamd corrosiepad ontstaat van 20-40 mm breed en tot 2-3 m lang.

Als de korst niet voldoende stabiel en dicht is, kan corrosie - onder omstandigheden van mechanische belasting - leiden tot het verschijnen van scheuren in het metaal, vooral in de buurt van scheuren: klinknagels, rolverbindingen, laspunten van stoomscheidingsapparaten.

Oorzaken van corrosieschade. Bij hoge temperaturen - meer dan 200 ° C - en een hoge concentratie bijtende soda (NaOH) - 10% of meer - wordt de beschermende film (korst) op het metaal vernietigd:

4NaOH + Fe 3 O 4 \u003d 2NaFeO 2 + Na 2 FeO 2 + 2H 2 O (1)

Het tussenproduct NaFeO 2 ondergaat hydrolyse:

4NаFeО 2 + 2Н 2 О = 4NаОН + 2Fe 2 О 3 + 2Н 2 (2)

Dat wil zeggen, in deze reactie (2) natriumhydroxide wordt gereduceerd, in reacties (1), (2) wordt het niet verbruikt, maar werkt het als een katalysator.

Wanneer magnetiet wordt verwijderd, kunnen natriumhydroxide en water rechtstreeks met ijzer reageren om atomaire waterstof vrij te maken:

2NaOH + Fe \u003d Na 2 FeO 2 + 2H (3)

4H 2 O + 3Fe \u003d Fe 3 O 4 + 8H (4)

De vrijgekomen waterstof kan in het metaal diffunderen en met ijzercarbide methaan (CH 4) vormen:

4H + Fe 3 C \u003d CH 4 + 3Fe (5)

Het is ook mogelijk om atomaire waterstof te combineren tot moleculaire waterstof (H + H = H 2).

Methaan en moleculaire waterstof kunnen niet in het metaal doordringen, ze hopen zich op aan de korrelgrenzen en zetten in aanwezigheid van scheuren uit en verdiepen ze. Bovendien voorkomen deze gassen de vorming en verdichting van beschermende films.

Een geconcentreerde oplossing van bijtende soda wordt gevormd op plaatsen waar ketelwater diep verdampt: dichte afzettingen van zouten (een soort onderslibcorrosie); bellenkookcrisis, wanneer een stabiele dampfilm over het metaal wordt gevormd - daar wordt het metaal bijna niet beschadigd, maar bijtende soda wordt geconcentreerd langs de randen van de film, waar actieve verdamping plaatsvindt; de aanwezigheid van scheuren waar verdamping optreedt, wat anders is dan verdamping in het gehele watervolume: natronloog verdampt erger dan water, wordt niet weggespoeld door water en hoopt zich op. Bijtende soda werkt in op het metaal en vormt scheuren bij de korrelgrenzen die in het metaal zijn gericht (een soort interkristallijne corrosie is spleetcorrosie).

Intergranulaire corrosie onder invloed van alkalisch ketelwater is meestal geconcentreerd in de keteltrommel.

Rijst. Fig. 3. Intergranulaire corrosie: a - metalen microstructuur vóór corrosie, b - microstructuur in het stadium van corrosie, vorming van scheuren langs de metaalkorrelgrens

Een dergelijk corrosief effect op het metaal is alleen mogelijk met de gelijktijdige aanwezigheid van drie factoren:

- lokale mechanische trekspanningen dichtbij of iets groter dan de vloeigrens, d.w.z. 2,5 MN/mm 2 ;

- losse verbindingen van de trommeldelen (hierboven vermeld), waar diepe verdamping van ketelwater kan optreden en waar de opgehoopte natronloog oplost beschermfolie ijzeroxiden (NaOH-concentratie meer dan 10%, watertemperatuur boven 200 °C en vooral dichter bij 300 °C). Als de ketel wordt gebruikt met een lagere druk dan de paspoortdruk (bijvoorbeeld 0,6-0,7 MPa in plaats van 1,4 MPa), neemt de kans op dit type corrosie af;

- een ongunstige combinatie van stoffen in ketelwater, waarin geen noodzakelijke beschermende concentraties van remmers van dit type corrosie aanwezig zijn. Natriumzouten kunnen als remmers werken: sulfaten, carbonaten, fosfaten, nitraten, sulfietcellulosevloeistof.

Rijst. 4. Verschijning van interkristallijne corrosie;

Corrosiescheuren ontstaan niet als de verhouding in acht wordt genomen:

(Na 2 SO 4 + Na 2 CO 3 + Na 3 PO 4 + NaNO 3) / (NaOH) ≥ 5, 3 (6)

waarbij Na 2 SO 4, Na 2 CO 3, Na 3 PO 4, NaNO 3, NaOH - het gehalte aan natriumsulfaat, natriumcarbonaat, natriumfosfaat, natriumnitraat en natriumhydroxide, respectievelijk mg / kg.

Momenteel vervaardigde ketels hebben niet ten minste één van deze corrosiecondities.

De aanwezigheid van siliciumverbindingen in ketelwater kan ook interkristallijne corrosie versterken.

NaCl is onder deze omstandigheden geen corrosieremmer. Het werd hierboven getoond: chloorionen (Сl -) zijn corrosieversnellers, vanwege hun hoge mobiliteit en kleine omvang dringen ze gemakkelijk door beschermende oxidefilms en vormen ze goed oplosbare zouten met ijzer (FeCl 2, FeCl 3) in plaats van slecht oplosbare ijzeroxiden .

In het water van ketelhuizen worden traditioneel de waarden van de totale mineralisatie gecontroleerd en niet het gehalte aan individuele zouten. Waarschijnlijk werd om deze reden rantsoenering ingevoerd, niet volgens de aangegeven verhouding (6), maar volgens de waarde van de relatieve alkaliteit van ketelwater:

SH kv rel = SH ov rel = SH ov 40 100/S ov ≤ 20, (7)

waar U q rel - relatieve alkaliteit van ketelwater,%; Shch ov rel - relatieve alkaliteit van behandeld (extra) water, %; Shch ov - totale alkaliteit van behandeld (extra) water, mmol/l; S ov - mineralisatie van het behandelde (extra) water (inclusief het gehalte aan chloriden), mg / l.

De totale alkaliteit van het behandelde (extra) water kan gelijk worden gesteld, mmol/l:

- na natriumkationisatie - totale alkaliteit van het bronwater;

- na waterstof-natriumkationisatie parallel - (0,3-0,4) of opeenvolgend met "hongerige" regeneratie van het waterstof-kationietfilter - (0,5-0,7);

- na natriumkationisatie met verzuring en natriumchloorionisatie - (0,5-1,0);

- na ammonium-natriumkationisatie - (0,5-0,7);

- na kalken bij 30-40 ° C - (0,35-1,0);

- na coagulatie - (W ongeveer ref - D tot), waarbij W ongeveer ref - totale alkaliteit van het bronwater, mmol/l; D tot - dosis stollingsmiddel, mmol/l;

- na natronkalk bij 30-40 °C - (1,0-1,5), en bij 60-70 °C - (1,0-1,2).

De waarden van de relatieve alkaliteit van ketelwater volgens de normen van Rostekhnadzor worden geaccepteerd,%, niet meer dan:

- voor ketels met geklonken trommels - 20;

- voor ketels met gelaste trommels en buizen die erin zijn gerold - 50;

- voor ketels met gelaste trommels en daaraan gelaste buizen - elke waarde, niet gestandaardiseerd.

Rijst. 4. Het resultaat van interkristallijne corrosie

Volgens de normen van Rostekhnadzor is U kv rel een van de criteria veilig werken ketels. Het is juister om het criterium van potentiële alkalische agressiviteit van ketelwater te controleren, waarbij geen rekening wordt gehouden met het gehalte aan chloorionen:

K u = (S ov - [Сl - ]) / 40 u ov, (8)

waarbij K u - criterium van potentiële alkalische agressiviteit van ketelwater; S s - zoutgehalte van het behandelde (aanvullende) water (inclusief het gehalte aan chloriden), mg/l; Cl - - het gehalte aan chloriden in het behandelde (extra) water, mg/l; Shch ov - totale alkaliteit van behandeld (extra) water, mmol/l.

De waarde van K u kan worden genomen:

- voor ketels met geklonken trommels met een druk van meer dan 0,8 MPa ≥ 5;

- voor ketels met gelaste trommels en erin gerolde buizen met een druk van meer dan 1,4 MPa ≥ 2;

- voor ketels met gelaste trommels en daaraan gelaste pijpen, evenals voor ketels met gelaste trommels en pijpen die erin zijn gerold met een druk tot 1,4 MPa en ketels met geklonken trommels met een druk tot 0,8 MPa - niet standaardiseren.

Subslurry corrosie

Deze naam combineert verschillende soorten corrosie (alkalisch, zuurstof, enz.). De ophoping van losse en poreuze afzettingen en slib in verschillende zones van de ketel veroorzaakt corrosie van het metaal onder het slib. De belangrijkste reden: verontreiniging van het voedingswater met ijzeroxiden.

Nitriet corrosie

. Scherm en ketelleidingen van de ketel aan de kant van de oven.

Soort en aard van de schade. Zeldzame, scherp begrensde grote zweren.

. In aanwezigheid van nitrietionen (NO - 2) in het voedingswater van meer dan 20 g / l, is de watertemperatuur meer dan 200 ° C, nitrieten dienen als kathodische depolarisatoren van elektrochemische corrosie, herstellend tot HNO 2, NO, N 2 (zie hierboven).

Stoom-water corrosie

Plaatsen van corrosieschade aan het metaal. Uitlaatgedeelte van oververhitterbatterijen, oververhitte stoompijpleidingen, horizontale en licht hellende stoomopwekkingsbuizen in gebieden met een slechte watercirculatie, soms langs de bovenste generatrix van de uitlaatspiralen van kokendwater-economisers.

Soort en aard van de schade. Plaques van dichte zwarte oxiden van ijzer (Fe 3 O 4), stevig gehecht aan het metaal. Bij temperatuurschommelingen wordt de continuïteit van de plaque (korst) verbroken, de schubben vallen eraf. Uniform dunner worden van metaal met uitstulpingen, langsscheuren, pauzes.

Het kan worden geïdentificeerd als subslurry-corrosie: in de vorm van diepe putten met onduidelijk afgebakende randen, vaker in de buurt van lassen die in de pijp uitsteken, waar slurry zich ophoopt.

Oorzaken van corrosieschade:

- wasmedium - stoom in oververhitters, stoompijpleidingen, stoom "kussens" onder een laag slib;

- de temperatuur van het metaal (staal 20) is meer dan 450 ° C, de warmtestroom naar het metalen gedeelte is 450 kW / m 2;

- overtreding van de verbrandingsmodus: slakvorming van branders, verhoogde vervuiling van leidingen binnen en buiten, onstabiele (vibrerende) verbranding, verlenging van de toorts naar de leidingen van de schermen.

Dientengevolge: directe chemische interactie van ijzer met waterdamp (zie hierboven).

Microbiologische corrosie

Veroorzaakt door aërobe en anaërobe bacteriën, verschijnt bij temperaturen van 20-80 °C.

Plaatsen van metaalschade. Leidingen en containers naar de ketel met water van de opgegeven temperatuur.

Soort en aard van de schade. Knollen van verschillende groottes: diameter van enkele millimeters tot enkele centimeters, zelden - enkele tientallen centimeters. De knobbeltjes zijn bedekt met dichte ijzeroxiden - een afvalproduct van aerobe bacteriën. Binnen - zwart poeder en suspensie (ijzersulfide FeS) - een product van sulfaatreducerende anaërobe bacteriën, onder de zwarte formatie - ronde zweren.

Oorzaken van schade. IJzersulfaten, zuurstof en verschillende bacteriën zijn altijd aanwezig in natuurlijk water.

IJzerbacteriën vormen in aanwezigheid van zuurstof een film van ijzeroxiden, waaronder anaërobe bacteriën sulfaten reduceren tot ijzersulfide (FeS) en waterstofsulfide (H 2 S). Op zijn beurt geeft waterstofsulfide aanleiding tot de vorming van zwavelhoudende (zeer onstabiele) en zwavelzuren, en het metaal corrodeert.

Dit type corrosie heeft een indirect effect op de corrosie van de ketel: de waterstroom met een snelheid van 2-3 m / s scheurt de knobbeltjes af, voert hun inhoud in de ketel, waardoor de ophoping van slib toeneemt.

In zeldzame gevallen kan deze corrosie in de ketel zelf optreden, als deze tijdens een lange stilstand van de ketel in de reserve wordt gevuld met water met een temperatuur van 50-60 ° C en de temperatuur wordt gehandhaafd als gevolg van onbedoelde stoomdoorbraken van naburige ketels.

"Chelated" corrosie

Locaties van corrosieschade. Apparatuur waar stoom van water wordt gescheiden: keteltrommel, stoomafscheiders in en uit de trommel, ook - zelden - in voedingswaterleidingen en economizer.

Soort en aard van de schade. Het oppervlak van het metaal is glad, maar als het medium met hoge snelheid beweegt, is het gecorrodeerde oppervlak niet glad, heeft het hoefijzervormige verdiepingen en "staarten" die in de bewegingsrichting zijn georiënteerd. Het oppervlak is bedekt met een dunne matte of zwarte glanzende film. Er zijn geen duidelijke afzettingen en er zijn geen corrosieproducten, omdat het "chelaat" (organische verbindingen van polyaminen die speciaal in de ketel worden gebracht) al heeft gereageerd.

In aanwezigheid van zuurstof, wat zelden voorkomt in een normaal werkende ketel, wordt het gecorrodeerde oppervlak "opgevroren": ruwheid, metalen eilanden.

Oorzaken van corrosieschade. Het werkingsmechanisme van het "chelaat" werd eerder beschreven ("Industriële en verwarmingsketelhuizen en mini-WKK", 1 (6) ΄ 2011, p. 40).

"Chelaat"-corrosie treedt op bij een overdosis "chelaat", maar zelfs met een normale dosis is het mogelijk, aangezien "chelaat" geconcentreerd is in gebieden waar sprake is van intensieve verdamping van water: nucleaatkoken wordt vervangen door filmachtig. In stoomscheidingsinrichtingen zijn er gevallen van een bijzonder destructief effect van "chelaat"-corrosie als gevolg van hoge turbulente snelheden van water en stoom-watermengsel.

Alle beschreven corrosieschade kan een synergetisch effect hebben, zodat de totale schade door de gecombineerde werking van verschillende corrosiefactoren groter kan zijn dan de schade door individuele soorten corrosie.

In de regel verbetert de werking van corrosieve middelen het onstabiele thermische regime van de ketel, wat corrosiemoeheid veroorzaakt en thermische vermoeidheidscorrosie opwekt: het aantal starts vanuit een koude toestand is meer dan 100, totaal aantal begint - meer dan 200. Aangezien dit soort metaalvernietiging zeldzaam is, zien scheuren, pijpbreuken er hetzelfde uit als metaalschade door verschillende soorten corrosie.

Om de oorzaak van metaalvernietiging te identificeren, zijn gewoonlijk aanvullende metallografische onderzoeken vereist: radiografie, ultrageluid, kleur- en magnetische deeltjesdefectdetectie.

Verschillende onderzoekers hebben programma's voorgesteld voor het diagnosticeren van soorten corrosieschade aan ketelstaal. Het VTI-programma is bekend (A.F. Bogachev met werknemers) - voornamelijk voor elektrische ketels hoge druk, en ontwikkelingen van de vereniging Energochermet - voornamelijk voor krachtketels van lage- en middendrukketels en afvalwarmteketels.

Corrosie van staal in stoomketels, die plaatsvindt onder invloed van waterdamp, wordt hoofdzakelijk gereduceerd tot de volgende reactie:

3Fe + 4H20 = Fe2O3 + 4H2

We kunnen aannemen dat het binnenoppervlak van de ketel een dunne film van magnetisch ijzeroxide is. Tijdens de werking van de ketel wordt de oxidefilm continu vernietigd en opnieuw gevormd en komt waterstof vrij. Aangezien de oppervlaktefilm van magnetisch ijzeroxide de belangrijkste bescherming voor staal is, moet deze in een staat met de minste waterdoorlatendheid worden gehouden.

Voor ketels, appendages, water- en stoomleidingen worden voornamelijk eenvoudige koolstof- of laaggelegeerde staalsoorten gebruikt. Het corrosieve medium is in alle gevallen water of waterdamp van verschillende mate van zuiverheid.

De temperatuur waarbij het corrosieproces kan plaatsvinden, varieert van de temperatuur van de kamer waar de ketel inactief is tot het kookpunt van verzadigde oplossingen tijdens de werking van de ketel, soms tot 700 °. De oplossing kan een temperatuur hebben die veel hoger is dan kritische temperatuur schoon water(374°). Hoge zoutconcentraties in ketels zijn echter zeldzaam.

Het mechanisme waardoor fysische en chemische oorzaken kunnen leiden tot filmfalen in stoomketels is wezenlijk anders dan het mechanisme dat is onderzocht bij lagere temperaturen in minder kritische apparatuur. Het verschil is dat de corrosiesnelheid in ketels veel hoger is door de hoge temperatuur en druk. De hoge mate van warmteoverdracht van de ketelwanden naar het medium, die 15 cal/cm2sec bereikt, bevordert ook de corrosie.

PITTING CORROSIE

De vorm van corrosieputten en hun verdeling op het metaaloppervlak kan over een groot bereik variëren. Corrosieputten vormen zich soms in reeds bestaande putten en liggen vaak zo dicht bij elkaar dat het oppervlak extreem oneffen wordt.Erkenning van pitting

Het achterhalen van de oorzaak van het ontstaan van corrosieschade van een bepaald type is vaak erg moeilijk, omdat er meerdere oorzaken tegelijk kunnen optreden; bovendien maskeren een aantal veranderingen die optreden wanneer de ketel wordt afgekoeld vanaf hoge temperatuur en wanneer het water wordt afgetapt, soms de verschijnselen die zich tijdens bedrijf hebben voorgedaan. Ervaring helpt echter enorm om pitting in ketels te herkennen. Er is bijvoorbeeld waargenomen dat de aanwezigheid van zwart magnetisch ijzeroxide in een corrosieve holte of op het oppervlak van een knobbeltje erop wijst dat er een actief proces plaatsvond in de ketel. Dergelijke waarnemingen worden vaak gebruikt bij de verificatie van maatregelen ter bescherming tegen corrosie.

Meng het ijzeroxide dat zich vormt in gebieden met actieve corrosie niet met zwart magnetisch ijzeroxide, dat soms als suspensie in ketelwater aanwezig is. Er moet aan worden herinnerd dat noch de totale hoeveelheid fijn verdeeld magnetisch ijzeroxide, noch de hoeveelheid waterstof die in de ketel vrijkomt, kan dienen als een betrouwbare indicator voor de mate en omvang van de aanhoudende corrosie. Ferrooxidehydraat dat de ketel binnenkomt vanuit externe bronnen, zoals condensaattanks of pijpleidingen die de ketel voeden, kan de aanwezigheid van zowel ijzeroxide als waterstof in de ketel gedeeltelijk verklaren. Ferrooxidehydraat, geleverd met voedingswater, interageert in de ketel volgens de reactie.

ZFe (OH) 2 \u003d Fe3O4 + 2H2O + H2.

Oorzaken die de ontwikkeling van putcorrosie beïnvloeden

Vreemde onzuiverheden en spanningen. Niet-metalen insluitsels in staal, evenals spanningen, kunnen anodische gebieden op een metalen oppervlak creëren. Doorgaans zijn corrosieve schelpen er in verschillende maten en worden ze op een wanordelijke manier over het oppervlak verspreid. In aanwezigheid van spanningen gehoorzaamt de locatie van de schalen aan de richting van de uitgeoefende spanning. Typische voorbeelden zijn vinbuizen waarbij de vinnen zijn gebarsten en waar de vinnen wijd uitlopen.

opgeloste zuurstof.

Het is mogelijk dat de krachtigste activator tegen putcorrosie zuurstof opgelost in water is. Bij alle temperaturen, zelfs in een alkalische oplossing, dient zuurstof als een actieve depolarisator. Bovendien kunnen zuurstofconcentratie-elementen zich gemakkelijk vormen in ketels, vooral onder kalkaanslag of vervuiling, waar stagnerende gebieden worden gecreëerd. De gebruikelijke maatregel om dit soort corrosie tegen te gaan is ontluchten.

Opgelost koolzuuranhydride.

Omdat oplossingen van koolzuuranhydride een licht zure reactie hebben, versnelt het corrosie in ketels. Alkalisch ketelwater vermindert de corrosiviteit van opgelost koolzuuranhydride, maar het resulterende voordeel geldt niet voor met stoom gespoelde oppervlakken of condensaatleidingen. Verwijdering van koolzuuranhydride samen met opgeloste zuurstof door mechanische ontluchting is een gebruikelijke praktijk.

Onlangs zijn pogingen gedaan om cyclohexylamine te gebruiken om corrosie in stoom- en condensaatleidingen in verwarmingssystemen te elimineren.

Afzettingen op de wanden van de ketel.

Heel vaak kunnen corrosieputten worden gevonden langs het buitenoppervlak (of onder het oppervlak) van afzettingen zoals walshuid, ketelslib, ketelsteen, corrosieproducten, oliefilms. Eenmaal begonnen, zal pitting zich blijven ontwikkelen als corrosieproducten niet worden verwijderd. Dit type plaatselijke corrosie wordt verergerd door de kathodische (ten opzichte van ketelstaal) aard van precipitatie of uitputting van zuurstof onder de afzettingen.

Koper in ketelwater.

Als we rekening houden met de grote hoeveelheden koperlegeringen die worden gebruikt voor hulpapparatuur(condensors, pompen, enz.), is het niet verwonderlijk dat ketelafzettingen in de meeste gevallen koper bevatten. Het is meestal aanwezig in de metallische toestand, soms in de vorm van een oxide. De hoeveelheid koper in afzettingen varieert van fracties van een procent tot bijna puur koper.

De kwestie van de betekenis van koperafzettingen bij ketelcorrosie kan niet als opgelost worden beschouwd. Sommigen beweren dat koper alleen aanwezig is in het corrosieproces en het op geen enkele manier beïnvloedt, anderen daarentegen geloven dat koper, als kathode in relatie tot staal, kan bijdragen aan putcorrosie. Geen van deze standpunten wordt bevestigd door directe experimenten.

In veel gevallen werd weinig of geen corrosie waargenomen, ondanks het feit dat afzettingen in de ketel aanzienlijke hoeveelheden metallisch koper bevatten. Er zijn ook aanwijzingen dat wanneer koper in contact komt met zacht staal in alkalisch ketelwater, bij verhoogde temperaturen, koper sneller wordt vernietigd dan staal. Koperen ringen die de uiteinden van uitlopende pijpen aandrukken, koperen klinknagels en schermen van hulpapparatuur waardoor ketelwater stroomt, worden zelfs bij relatief lage temperaturen bijna volledig vernietigd. Met het oog hierop wordt aangenomen dat metallisch koper de corrosie van ketelstaal niet verhoogt. Het afgezette koper kan eenvoudig worden beschouwd als het eindproduct van de reductie van koperoxide met waterstof op het moment van vorming.

Integendeel, in de buurt van afzettingen die bijzonder rijk zijn aan koper worden vaak zeer sterke corrosieputjes van ketelmetaal waargenomen. Deze waarnemingen leidden tot de suggestie dat koper, omdat het kathodisch is ten opzichte van staal, pitting bevordert.

Het oppervlak van de ketels vertoont zelden blootgesteld metallisch ijzer. Meestal heeft het een beschermende laag, voornamelijk bestaande uit ijzeroxide. Het is mogelijk dat waar scheuren in deze laag ontstaan, een oppervlak vrijkomt dat anodisch is ten opzichte van koper. Op dergelijke plaatsen wordt de vorming van corrosieschalen versterkt. Dit kan ook de versnelde corrosie verklaren in sommige gevallen waar de schaal zich heeft gevormd, evenals de ernstige putjes die soms worden waargenomen na het reinigen van ketels met zuren.

Onjuist onderhoud van inactieve ketels.

Een van de meest algemene oorzaken de vorming van corrosieputten is het gebrek aan goede zorg voor inactieve ketels. De inactieve ketel moet ofwel volledig droog worden gehouden of gevuld met water dat zodanig behandeld is dat corrosie niet mogelijk is.

Het water dat op het binnenoppervlak van de inactieve ketel achterblijft, lost zuurstof uit de lucht op, wat leidt tot de vorming van schillen, die later centra worden waarrond het corrosieproces zich zal ontwikkelen.

De gebruikelijke instructies om te voorkomen dat inactieve ketels gaan roesten zijn als volgt:

1) aftappen van water uit de nog hete boiler (ongeveer 90°); de ketel met lucht doorblazen totdat deze volledig is leeggemaakt en in een droge staat wordt bewaard;

2) vullen van de ketel met alkalisch water (pH = 11), met een overmaat aan SO3"-ionen (ongeveer 0,01%), en bewaren onder een water- of stoomslot;

3) vullen van de ketel met een alkalische oplossing die zouten van chroomzuur (0,02-0,03% CrO4") bevat.

Bij het chemisch reinigen van ketels zal op veel plaatsen de beschermlaag van ijzeroxide worden verwijderd. Vervolgens mogen deze plaatsen niet bedekt zijn met een nieuw gevormde doorlopende laag en zullen er schelpen op verschijnen, zelfs als er geen koper is. Daarom wordt aanbevolen om onmiddellijk na chemische reiniging de ijzeroxidelaag te vernieuwen door behandeling met een kokende alkalische oplossing (vergelijkbaar met hoe dit wordt gedaan bij nieuwe ketels die in gebruik worden genomen).

Corrosie van economizers

De algemene bepalingen met betrekking tot ketelcorrosie zijn eveneens van toepassing op economisers. De economizer, die het voedingswater verwarmt en zich voor de ketel bevindt, is echter bijzonder gevoelig voor de vorming van corrosieputten. Het is het eerste hoge temperatuur oppervlak dat wordt blootgesteld aan de schadelijke effecten van zuurstof opgelost in het voedingswater. Bovendien heeft het water dat door de economiser gaat over het algemeen een lage pH en bevat het geen chemische vertragers.

De strijd tegen corrosie van economizers bestaat uit het ontluchten van water en het toevoegen van alkalische en chemische vertragers.

Soms wordt de behandeling van ketelwater uitgevoerd door een deel ervan door een economiser te leiden. In dit geval moet afzetting van slib in de economiser worden vermeden. Ook moet rekening worden gehouden met het effect van een dergelijke ketelwaterrecirculatie op de stoomkwaliteit.

KETELWATERBEHANDELING

Bij de behandeling van ketelwater voor corrosiebescherming is de vorming en het onderhoud van een beschermende film op metalen oppervlakken van het grootste belang. De combinatie van stoffen die aan het water worden toegevoegd, is afhankelijk van de bedrijfsomstandigheden, vooral van druk, temperatuur, thermische belasting van de kwaliteit van het voedingswater. In alle gevallen moeten echter drie regels in acht worden genomen: ketelwater moet alkalisch zijn, mag geen opgeloste zuurstof bevatten en het verwarmingsoppervlak vervuilen.Natronloog biedt het beste bescherming bij pH = 11-12. In de praktijk worden bij een complexe ketelwatersamenstelling de beste resultaten verkregen bij pH = 11. Voor ketels die werken bij een druk lager dan 17,5 kg/cm2, wordt de pH gewoonlijk tussen 11,0 en 11,5 gehouden. Voor hogere drukken, vanwege de mogelijkheid van metaalvernietiging als gevolg van: onjuiste circulatie en lokale verhoging van de concentratie van de alkalische oplossing, wordt de pH gewoonlijk gelijk aan 10,5-11,0 genomen.

Om resterende zuurstof te verwijderen, worden veel chemische reductiemiddelen gebruikt: zouten van zwaveligzuur, ijzeroxidehydraat en organische reductiemiddelen. Ferroverbindingen zijn zeer goed in het verwijderen van zuurstof, maar vormen slib dat een ongewenst effect heeft op de warmteoverdracht. Organische reductiemiddelen worden vanwege hun instabiliteit bij hoge temperaturen over het algemeen niet aanbevolen voor ketels die werken bij drukken boven 35 kg/cm2. Er zijn gegevens over de ontleding van zwavelhoudende zouten bij verhoogde temperaturen. Het gebruik ervan in kleine concentraties in ketels die onder een druk tot 98 kg/cm2 werken, wordt echter op grote schaal toegepast. Veel hogedrukinstallaties werken zonder enige chemische ontluchting.

De kosten van speciale apparatuur voor ontluchting zijn, ondanks het onbetwistbare nut ervan, niet altijd gerechtvaardigd voor kleine installaties die relatief lage druk. Bij drukken onder 14 kg/cm2 kan gedeeltelijke ontluchting in de voedingswaterverwarmers het gehalte aan opgeloste zuurstof op circa 0,00007% brengen. De toevoeging van chemische reductiemiddelen geeft goede resultaten, vooral wanneer de pH van het water hoger is dan 11, en zuurstofvangers worden toegevoegd voordat het water de ketel ingaat, wat ervoor zorgt dat zuurstof buiten de ketel wordt opgenomen.

CORROSIE IN GECONCENTREERD KETELWATER

Lage concentraties natronloog (in de orde van grootte van 0,01%) dragen bij aan het behoud van de oxidelaag op het staal in een staat die betrouwbaar bescherming biedt tegen corrosie. Een lokale verhoging van de concentratie veroorzaakt ernstige corrosie.Gebieden van het keteloppervlak, waar de concentratie van alkali een gevaarlijke waarde bereikt, worden meestal gekenmerkt door een overmatige, in verhouding tot het circulerende water, warmtetoevoer. Met alkali verrijkte zones nabij het metaaloppervlak kunnen op verschillende plaatsen in de ketel voorkomen. Corrosieputten zijn gerangschikt in stroken of langwerpige secties, soms glad en soms gevuld met hard en dicht magnetisch oxide.

Buizen die horizontaal of licht hellend zijn geplaatst en worden blootgesteld aan intense straling van bovenaf, zijn aan de binnenkant gecorrodeerd, langs de bovenste beschrijvende lijn. Soortgelijke gevallen werden waargenomen in ketels met grote capaciteit en werden ook gereproduceerd in speciaal ontworpen experimenten.

Leidingen waarin de watercirculatie ongelijkmatig of gebroken is wanneer de ketel zwaar wordt belast, kunnen worden vernietigd langs de onderste beschrijvende lijn. Soms is corrosie meer uitgesproken langs het variabele waterniveau op de zijvlakken. Vaak kan men overvloedige ophopingen van magnetisch ijzeroxide waarnemen, soms los, soms voor dichte massa's.

Oververhitting van staal verhoogt vaak de vernietiging. Dit kan gebeuren als gevolg van de vorming van een stoomlaag aan de bovenzijde van de schuine buis. Het vormen van een stoommantel is ook mogelijk in verticale buizen met een verhoogde warmtetoevoer, zoals blijkt uit temperatuurmetingen op verschillende plaatsen van de buizen tijdens het bedrijf van de ketel. Karakteristieke gegevens die tijdens deze metingen zijn verkregen, worden getoond in Fig. 7. Beperkte oververhittingsgebieden in verticale buizen met een normale temperatuur boven en onder de "hot spot", mogelijk het gevolg van filmkokend water.

Elke keer dat zich een stoombel vormt op het oppervlak van de ketelbuis, stijgt de temperatuur van het onderliggende metaal.

Een verhoging van de concentratie van alkali in water moet plaatsvinden op het grensvlak: stoombel - water - verwarmingsoppervlak. Op afb. het is aangetoond dat zelfs een lichte verhoging van de temperatuur van de waterfilm in contact met het metaal en met de uitzettende dampbel leidt tot de concentratie van natronloog, al gemeten in procenten en niet in delen per miljoen. De film van water verrijkt met alkali, gevormd als gevolg van het verschijnen van elke dampbel, beïnvloedt een klein deel van het metaal en voor een zeer korte tijd. Het totale effect van stoom op het verwarmingsoppervlak kan echter worden vergeleken met de continue werking van een geconcentreerde alkalische oplossing, ondanks het feit dat totale gewicht water bevat slechts een miljoenste van bijtende soda. Er zijn verschillende pogingen ondernomen om een oplossing te vinden voor het probleem dat gepaard gaat met een plaatselijke verhoging van de concentratie van natronloog op verwarmingsoppervlakken. Daarom werd voorgesteld om neutrale zouten (bijvoorbeeld metaalchloriden) in een hogere concentratie dan natronloog aan water toe te voegen. Het is echter het beste om de toevoeging van natronloog volledig uit te sluiten en de vereiste pH-waarde te verschaffen door hydrolyseerbare zouten van fosforzuur toe te voegen. De relatie tussen de pH van de oplossing en de concentratie van natriumfosforzout wordt getoond in Fig. Hoewel water dat natriumfosfor bevat een hoge pH-waarde heeft, kan het worden verdampt zonder een significante toename van de concentratie van hydroxylionen.