Wat is een capillair bij detectie van capillaire defecten? Niet-destructieve methoden voor het monitoren van corrosiebestendige coatings

fabrikanten

Rusland Moldavië China Wit-Rusland Armada NDT YXLON International Time Group Inc.

Testo Sonotron NDT Sonatest SIUI SHERWIN Babb Co Rigaku RayCraft Proceq Panametrics Oxford Instrument Analytical Oy Olympus NDT NEC Mitutoyo Corp.

Micronics Metrel Meiji Techno Magnaflux Labino Krautkramer Katronic Technologies Kane JME IRISYS Impulse-NDT ICM HELLING Heine General Electric Fuji Industrial Fluke FLIR Elcometer Dynameters DeFelsko Dali CONDTROL COLENTA CIRCUTOR S.A. Buckleys Balteau-NDT Andrew AGFA Capillaire controle. Penetrante foutdetectie. Penetrante, niet-destructieve testmethode. Capillaire methode voor het bestuderen van defecten

is een concept dat gebaseerd is op de penetratie van bepaalde

vloeibare formuleringen in de oppervlaktelagen van de noodzakelijke producten, uitgevoerd met behulp van capillaire druk. Met dit proces is het mogelijk om de lichteffecten aanzienlijk te vergroten, waardoor alle defecte gebieden grondiger kunnen worden geïdentificeerd. Soorten capillaire onderzoeksmethoden Een vrij veel voorkomend verschijnsel dat kan voorkomen in detectie van fouten , dit is geen voldoende volledige identificatie van de noodzakelijke gebreken. Dergelijke resultaten zijn vaak zo klein dat een algemene visuele inspectie niet alle defecte gebieden van verschillende producten kan reproduceren. Met meetapparatuur zoals een microscoop of een eenvoudig vergrootglas is dit bijvoorbeeld niet vast te stellen oppervlaktedefecten

. Dit gebeurt als gevolg van onvoldoende contrast in het bestaande beeld. Daarom is dit in de meeste gevallen de beste kwaliteitscontrolemethode

penetrante foutdetectie . Deze methode maakt gebruik van indicatorvloeistoffen die volledig doordringen in de oppervlaktelagen van het onderzochte materiaal en indicatorafdrukken vormen, met behulp waarvan verdere registratie visueel plaatsvindt. Op onze website kunt u er kennis mee maken. vergelijkbaar met de capillaire methode is de verwerving van speciale holtes die volledig vrij zijn van de mogelijkheid van besmetting, en extra toegang hebben tot de oppervlakken van objecten, en ook zijn uitgerust met diepteparameters die de breedte van hun opening ver overschrijden. De waarden van de capillaire onderzoeksmethode zijn onderverdeeld in verschillende categorieën: basis, die alleen capillaire verschijnselen ondersteunen, gecombineerd en gecombineerd, met behulp van een combinatie van verschillende controlemethoden.

Basisacties van penetrante controle

Foutdetectie, die gebruik maakt van de capillaire inspectiemethode, is ontworpen om de meest verborgen en ontoegankelijke defecte gebieden te onderzoeken. Zoals scheuren, verschillende soorten corrosie, poriën, fistels en andere. Dit systeem gebruikt om de locatie, lengte en oriëntatie van defecten correct te bepalen. Zijn werk is gebaseerd op de grondige penetratie van indicatorvloeistoffen in het oppervlak en de heterogene holtes van de materialen van het gecontroleerde object. .

Met behulp van de capillaire methode

Basisgegevens van fysieke penetranttesten

Het proces van het veranderen van de verzadiging van het patroon en het weergeven van het defect kan op twee manieren worden gewijzigd. Eén daarvan omvat het polijsten van de bovenste lagen van het bestuurde object, dat vervolgens wordt geëtst met behulp van zuren. Een dergelijke verwerking van de resultaten van het gecontroleerde object creëert een vulling met corrosiesubstanties, wat resulteert in verdonkering en vervolgens manifestatie op het lichtgekleurde materiaal. Dit proces kent een aantal specifieke verboden. Deze omvatten: onrendabele oppervlakken die mogelijk slecht gepolijst zijn. Bovendien kan deze methode voor het opsporen van defecten niet worden gebruikt als niet-metalen producten worden gebruikt.

Het tweede veranderingsproces is de lichtopbrengst van defecten, wat impliceert dat ze volledig worden gevuld met speciale kleur- of indicatorstoffen, zogenaamde penetranten. Je moet zeker weten dat als de penetrant lichtgevende verbindingen bevat, deze vloeistof lichtgevend wordt genoemd. En als de hoofdsubstantie een kleurstof is, wordt alle foutdetectie kleur genoemd. Deze controlemethode bevat alleen kleurstoffen in rijke rode tinten.

Volgorde van handelingen voor capillaire controle:

|

Voorreiniging |

Mechanisch, borstel |

Jet-methode |

Ontvetten met hete stoom |

Reiniging met oplosmiddelen |

|

Voordrogen |

||||

|

Toepassing van penetrant |

Onderdompeling in het bad |

Aanbrengen met kwast |

Applicatie in spuitbus/spuitbus |

Elektrostatische toepassing |

|

Tussentijdse schoonmaak |

Een pluisvrije doek of spons gedrenkt in water |

Met water doordrenkte borstel |

Spoelen met water |

Een pluisvrije doek of spons gedrenkt in een speciaal oplosmiddel |

|

Luchtdrogen |

Veeg af met een pluisvrije doek |

Blaas met schone, droge lucht |

Droog met warme lucht |

|

|

Ontwikkelaar toepassen |

Immersie (ontwikkelaar op waterbasis) |

Applicatie in spuitbus/spuitbus (ontwikkelaar op alcoholbasis) |

Elektrostatische toepassing (ontwikkelaar op alcoholbasis) |

Droge ontwikkelaar aanbrengen (voor zeer poreuze ondergronden) |

|

Oppervlakte-inspectie en documentatie |

Controle overdag of kunstmatige verlichting min. 500Lux (EN 571-1/EN3059) Bij gebruik van fluorescerende penetrant: Verlichting:< 20 Lux UV-intensiteit: 1000μW/cm2 |

Documentatie op transparante film |

Foto-optische documentatie |

Documentatie door middel van fotografie of video |

De belangrijkste capillaire methoden voor niet-destructief onderzoek zijn, afhankelijk van het type penetrerende stof, als volgt verdeeld:

· De methode voor het penetreren van oplossingen is een vloeibare methode voor capillair niet-destructief onderzoek, gebaseerd op het gebruik van een vloeibare indicatoroplossing als penetrerende substantie.

· De methode van filtreerbare suspensies is een vloeibare methode van capillair niet-destructief testen, gebaseerd op het gebruik van een indicatorsuspensie als vloeistofpenetrerende substantie, die een indicatorpatroon vormt uit gefilterde deeltjes van de gedispergeerde fase.

Capillaire methoden zijn, afhankelijk van de methode voor het identificeren van het indicatorpatroon, onderverdeeld in:

· Lichtgevende methode, gebaseerd op het registreren van het contrast van een zichtbaar indicatorpatroon dat oplicht in langgolvige ultraviolette straling tegen de achtergrond van het oppervlak van het testobject;

· contrastmethode (kleur)., gebaseerd op het vastleggen van het contrast van een kleurindicatorpatroon in zichtbare straling tegen de achtergrond van het oppervlak van het testobject.

· fluorescerende kleurmethode, gebaseerd op het registreren van het contrast van een kleur- of luminescerend indicatorpatroon tegen de achtergrond van het oppervlak van het testobject in zichtbare of langgolvige ultraviolette straling;

· luminantie methode, gebaseerd op het registreren van het contrast in zichtbare straling van een achromatisch patroon tegen de achtergrond van het oppervlak van het testobject.

Altijd op voorraad! Bij ons kunt u (kleurfoutdetectie) tegen een lage prijs vanuit een magazijn in Moskou: penetrant, ontwikkelaar, reiniger Sherwin, capillaire systemenHelling, Magnaflux, ultraviolette lantaarns, ultraviolette lampen, ultraviolette schijnwerpers, ultraviolette lampen en controle (standaarden) voor kleurfoutdetectie van cd's.

Wij leveren verbruiksartikelen voor kleurfoutdetectie in Rusland en het GOS transportbedrijven en koeriersdiensten.

Capillaire controle. Detectie van kleurfouten. Penetrante, niet-destructieve testmethode.

_____________________________________________________________________________________

Penetrante foutdetectie- een foutdetectiemethode gebaseerd op de penetratie van bepaalde contraststoffen in de defecte oppervlaktelagen van een gecontroleerd product onder invloed van capillaire (atmosferische) druk als resultaat van daaropvolgende verwerking met een ontwikkelaar, het licht- en kleurcontrast van het defecte; het gebied ten opzichte van het intacte gebied neemt toe, met de identificatie van kwantitatieve en kwaliteit compositie schade (tot duizendsten van een millimeter).

Er zijn luminescerende (fluorescerende) en kleurmethoden voor capillaire foutdetectie.

Kortom, vanwege technische vereisten of omstandigheden is het noodzakelijk om zeer kleine defecten (tot honderdsten van een millimeter) te identificeren en het is simpelweg onmogelijk om ze tijdens een normale visuele inspectie met het blote oog te identificeren. Het gebruik van draagbare optische instrumenten, zoals een vergrootglas of een microscoop, maakt het niet mogelijk om oppervlakteschade te identificeren als gevolg van de onvoldoende zichtbaarheid van het defect tegen de achtergrond van het metaal en het gebrek aan gezichtsveld bij meerdere vergrotingen.

In dergelijke gevallen wordt de capillaire controlemethode gebruikt.

Tijdens capillaire tests dringen indicatorstoffen door in de holtes van het oppervlak en door defecten in het materiaal van de testobjecten, en vervolgens worden de resulterende indicatorlijnen of punten visueel of met behulp van een transducer geregistreerd.

Testen volgens de capillaire methode wordt uitgevoerd in overeenstemming met GOST 18442-80 “Niet-destructief testen. Capillaire methoden. Algemene vereisten.”

De belangrijkste voorwaarde voor het detecteren van defecten, zoals schending van de continuïteit van een materiaal door de capillaire methode, is de aanwezigheid van holtes die vrij zijn van verontreinigingen en andere technische stoffen die gratis toegang naar het oppervlak van het object en een diepte die meerdere malen groter is dan de breedte van hun opening bij de uitgang. Er wordt een reiniger gebruikt om het oppervlak schoon te maken voordat penetrant wordt aangebracht.

Doel van penetrantonderzoek (penetrantfoutdetectie)

Penetrant-foutdetectie (penetratietesten) is bedoeld voor het opsporen en inspecteren van oppervlakte- en doorgaande defecten die onzichtbaar of slecht zichtbaar zijn voor het blote oog (scheuren, poriën, gebrek aan versmelting, interkristallijne corrosie, gaatjes, fistels, enz.) in geïnspecteerde producten, het bepalen hun consolidatie, diepte en oriëntatie op het oppervlak.

Toepassing van de capillaire methode van niet-destructief onderzoek

De capillaire testmethode wordt gebruikt om objecten van elke grootte en vorm te controleren, gemaakt van gietijzer, ferro- en non-ferrometalen, kunststoffen, gelegeerd staal, metaalcoatings, glas en keramiek in de energiesector, raketbouw, luchtvaart, metallurgie, scheepsbouw, chemische industrie en kernreactoren, in de machinebouw, auto-industrie, elektrotechniek, gieterij, geneeskunde, stempelen, instrumenten maken, geneeskunde en andere industrieën. In sommige gevallen is deze methode de enige methode om de technische bruikbaarheid van onderdelen of installaties te bepalen en te laten functioneren.

Penetrant-foutdetectie wordt gebruikt als een niet-destructieve testmethode, ook voor objecten gemaakt van ferromagnetische materialen, indien aanwezig magnetische eigenschappen, de vorm, het type en de locatie van de schade maken het niet mogelijk om de door GOST 21105-87 vereiste gevoeligheid te bereiken met behulp van de magnetische deeltjesmethode, of de magnetische deeltjestestmethode mag niet worden gebruikt volgens de technische omstandigheden van de exploitatie van de faciliteit.

Capillaire systemen worden ook veel gebruikt voor het monitoren van lekkages, in combinatie met andere methoden, bij het bewaken van kritieke faciliteiten en faciliteiten tijdens bedrijf. De belangrijkste voordelen van detectiemethoden voor capillaire fouten zijn: eenvoud van inspectiewerkzaamheden, gebruiksgemak van instrumenten, een breed scala aan gecontroleerde materialen, waaronder niet-magnetische metalen.

Het voordeel van penetrante foutdetectie is dat het met behulp van een eenvoudige controlemethode niet alleen mogelijk is om oppervlakte- en doorgaande defecten te detecteren en identificeren, maar ook om volledige informatie te verkrijgen over hun locatie, vorm, omvang en oriëntatie langs het oppervlak. over de aard van de schade en zelfs enkele redenen voor het optreden ervan (concentratiekrachtspanningen, niet-naleving van technische voorschriften tijdens de productie, enz.).

Organische fosforen worden gebruikt als ontwikkelingsvloeistoffen - stoffen die heldere straling afgeven bij blootstelling aan ultraviolette straling, evenals verschillende kleurstoffen en pigmenten. Oppervlaktedefecten worden gedetecteerd met behulp van middelen die het mogelijk maken dat de penetrant uit de defecte holte wordt verwijderd en op het oppervlak van het gecontroleerde product wordt gedetecteerd.

Instrumenten en apparatuur gebruikt bij capillaire controle:

Sets voor penetrantfoutdetectie Sherwin, Magnaflux, Helling (schoonmakers, ontwikkelaars, penetranten)

. Sproeiers

. Pneumohydroguns

. Bronnen van ultraviolette verlichting (ultraviolette lampen, illuminatoren).

. Testpanelen (testpaneel)

. Controlemonsters voor detectie van kleurfouten.

De parameter "gevoeligheid" in de capillaire foutdetectiemethode

De gevoeligheid van penetrantonderzoek is het vermogen om discontinuïteiten van een bepaalde omvang met een bepaalde waarschijnlijkheid te detecteren bij gebruik van een specifieke methode, regeltechnologie en penetrantsysteem. Volgens GOST 18442-80 wordt de gevoeligheidsklasse van de regeling bepaald afhankelijk van minimale maat geïdentificeerde defecten met een dwarsgrootte van 0,1 - 500 micron.

Detectie van oppervlaktedefecten met een openingsgrootte van meer dan 500 micron wordt niet gegarandeerd door capillaire testmethoden.

Gevoeligheidsklasse Defecte openingsbreedte, µm

II Van 1 tot 10

III Van 10 tot 100

IV Van 100 tot 500

technologisch Niet gestandaardiseerd

Fysische basis en methodologie van de capillaire controlemethode

De capillaire methode van niet-destructief testen (GOST 18442-80) is gebaseerd op de penetratie van een indicatorstof in een oppervlaktedefect en is bedoeld om schade te identificeren die vrije toegang heeft tot het oppervlak van het testproduct. De kleurfoutdetectiemethode is geschikt voor het detecteren van discontinuïteiten met een dwarsgrootte van 0,1 - 500 micron, inclusief doorgaande defecten, op het oppervlak van keramiek, ferro- en non-ferrometalen, legeringen, glas en andere synthetische materialen. Het heeft een brede toepassing gevonden bij het bewaken van de integriteit van soldeer en lassen.

Gekleurde of vervende penetrant wordt met een kwast of spray op het oppervlak van het testobject aangebracht. Dankzij de speciale eigenschappen die op productieniveau worden geboden, dringt de keuze van de fysische eigenschappen van de stof: dichtheid, oppervlaktespanning, viscositeit, penetrant onder invloed van capillaire druk door tot in de kleinste discontinuïteiten die een open uitgang naar het oppervlak hebben van het gecontroleerde object.

De ontwikkelaar, die na relatief korte tijd op het oppervlak van het testobject wordt aangebracht na zorgvuldige verwijdering van de niet-geassimileerde penetrant van het oppervlak, lost de kleurstof op die zich in het defect bevindt en, als gevolg van wederzijdse penetratie in elkaar, "duwt" de resterende penetrant in het defect op het oppervlak van het testobject.

Bestaande gebreken zijn duidelijk en in contrast zichtbaar. Indicatormarkeringen in de vorm van lijnen duiden op scheuren of krassen, individuele gekleurde stippen duiden op enkele poriën of uitstroomopeningen.

Het proces voor het detecteren van defecten met behulp van de capillaire methode is verdeeld in 5 fasen (uitvoeren van capillaire tests):

1. Voorreiniging van het oppervlak (gebruik een schoonmaakmiddel)

2. Toepassing van penetrant

3. Overtollige penetrant verwijderen

4. Toepassing van ontwikkelaar

5. Controle

Capillaire controle. Detectie van kleurfouten. Penetrante, niet-destructieve testmethode.

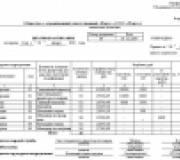

Niet-destructief testen wordt belangrijk wanneer de ontwikkeling van een coating al is afgerond en de overstap naar industriële toepassing mogelijk is. Voordat een gecoat product in gebruik wordt genomen, wordt het gecontroleerd op sterkte en de afwezigheid van scheuren, discontinuïteiten, poriën of andere defecten die vernietiging kunnen veroorzaken. Hoe complexer het te coaten object, hoe groter de kans op defecten. Tabel 1 presenteert en beschrijft hieronder bestaande niet-destructieve methoden voor het bepalen van de kwaliteit van coatings.

Tabel 1. Niet-destructieve methoden kwaliteitscontrole van coatings vóór gebruik.

| # | Controlemethode | Doel en geschiktheid van de test |

| 1 | Visuele observatie | Detectie van defecten aan de oppervlaktecoating door visuele inspectie |

| 2 | Penetrantinspectie (kleur en fluorescerend) | Detectie van oppervlaktescheuren, poriën en soortgelijke coatingdefecten |

| 3 | Radiografische controle | Detectie van interne coatingdefecten |

| 4 | Elektromagnetische controle | Detectie van poriën en scheuren, de methode is niet geschikt voor het identificeren van defecten in hoeken en randen |

| 5 | Ultrasoon testen | Detectie van oppervlakte- en interne defecten, de methode is niet geschikt voor dunne lagen en voor het detecteren van defecten in hoeken en randen |

EXTERNE INSPECTIE

De eenvoudigste kwaliteitsbeoordeling is een externe inspectie van een gecoat product. Een dergelijke controle is relatief eenvoudig; zij wordt vooral effectief wanneer goede verlichting, bij gebruik van een vergrootglas. In de regel moet externe inspectie worden uitgevoerd gekwalificeerd personeel en in combinatie met andere methoden.

SPUITEN MET VERF

Scheuren en depressies op het oppervlak van de coating worden zichtbaar door de absorptie van verf. Het te testen oppervlak wordt bespoten met verf. Vervolgens wordt het grondig afgeveegd en wordt er een indicator op gespoten. Na een minuut komt er verf uit scheuren en andere kleine defecten tevoorschijn en kleurt de indicator, waardoor de omtrek van de scheur zichtbaar wordt.

FLUORESCERENDE CONTROLE

Deze methode is vergelijkbaar met de verfabsorptiemethode. Het testmonster wordt ondergedompeld in een oplossing die fluorescerende kleurstof bevat, die in alle scheuren terechtkomt. Na het reinigen van het oppervlak wordt het monster bedekt met een nieuwe oplossing. Als de coating gebreken vertoont, zal de fluorescerende verf in dit gebied zichtbaar zijn onder ultraviolette straling.

Beide op absorptie gebaseerde technieken worden alleen gebruikt om oppervlaktedefecten te detecteren. Interne defecten worden niet gedetecteerd. Defecten die op het oppervlak zelf liggen, zijn moeilijk te detecteren, omdat het afvegen van het oppervlak voordat de indicator wordt aangebracht de verf ervan verwijdert.

RADIOGRAFISCHE CONTROLE

Penetratiestralinginspectie wordt gebruikt om poriën, scheuren en holtes in de coating te identificeren. Röntgen- en gammastraling dringen door het te testen materiaal heen en komen op de fotografische film terecht. De intensiteit van röntgen- en gammastraling verandert naarmate ze door het materiaal gaan. Eventuele poriën, barsten of veranderingen in dikte worden op de fotografische film vastgelegd en door de film op de juiste manier te decoderen kan de positie van eventuele interne defecten worden bepaald.

Röntgenonderzoek is relatief duur en traag. De bediener moet worden beschermd tegen straling. Moeilijk om producten te analyseren complexe vorm. Defecten worden vastgesteld wanneer de omvang ervan meer dan 2% van de totale laagdikte bedraagt. Bijgevolg is radiografische technologie niet geschikt voor het identificeren van kleine defecten in grote structuren met een complexe vorm goede resultaten op minder complexe producten.

EDGE STROOMBESTURING

Oppervlakte- en interne defecten kunnen worden vastgesteld met behulp van wervelstromen die in het product worden geïnduceerd door het in het elektromagnetische veld van de inductor te introduceren. Wanneer een onderdeel in een inductor beweegt, of een inductor ten opzichte van een onderdeel, interageren de geïnduceerde wervelstromen met de inductor en veranderen de impedantie ervan. De geïnduceerde stroom in een monster hangt af van de aanwezigheid van geleidingsdefecten in het monster, evenals van de hardheid en grootte ervan.

Door gebruik te maken van de juiste inductanties en frequenties, of een combinatie van beide, kunnen defecten worden geïdentificeerd. Wervelstroommonitoring is niet praktisch als de productconfiguratie complex is. Dit type inspectie is niet geschikt voor het opsporen van gebreken aan randen en hoeken; in sommige gevallen kunnen dezelfde signalen als het defect afkomstig zijn van een oneffen oppervlak.

ULTRASONE CONTROLE

Bij ultrasoon onderzoek wordt ultrasoon geluid door een materiaal geleid en worden veranderingen in het geluidsveld, veroorzaakt door defecten in het materiaal, gemeten. De energie die wordt gereflecteerd door defecten in het monster wordt waargenomen door een transducer, die deze omzet in een elektrisch signaal en naar een oscilloscoop wordt gevoerd.

Afhankelijk van de grootte en vorm van het monster worden voor ultrasoon onderzoek longitudinale, transversale of oppervlaktegolven gebruikt. Longitudinale golven zich in een rechte lijn door het testmateriaal voortplanten totdat ze een grens of discontinuïteit tegenkomen. De eerste grens die de binnenkomende golf tegenkomt, is de grens tussen de transducer en het product. Een deel van de energie wordt gereflecteerd door de grens en er verschijnt een primaire puls op het oscilloscoopscherm. De resterende energie reist door het materiaal totdat het een defect of het tegenoverliggende oppervlak tegenkomt, waarbij de positie van het defect wordt bepaald door de afstand te meten tussen het signaal van het defect en van de voor- en achteroppervlakken.

Discontinuïteiten kunnen zo worden gepositioneerd dat ze kunnen worden geïdentificeerd door de straling loodrecht op het oppervlak te richten. In dit geval wordt de geluidsbundel onder een hoek op het oppervlak van het te creëren materiaal ingebracht transversale golven. Als de invalshoek voldoende wordt vergroot, worden oppervlaktegolven gevormd. Deze golven volgen de contouren van het monster en kunnen defecten nabij het oppervlak detecteren.

Er zijn twee hoofdtypen ultrasone testeenheden. Bij resonantietesten wordt gebruik gemaakt van straling met een variabele frequentie. Wanneer de eigenfrequentie die overeenkomt met de dikte van het materiaal wordt bereikt, neemt de amplitude van de oscillaties scherp toe, wat wordt weerspiegeld op het oscilloscoopscherm. De resonantiemethode wordt voornamelijk gebruikt om de dikte te meten.

Bij de puls-echomethode worden pulsen met een constante frequentie van een fractie van een seconde in het materiaal gebracht. De golf gaat door het materiaal en de door het defect of het achteroppervlak gereflecteerde energie valt op de transducer. De transducer zendt vervolgens nog een puls uit en ontvangt de gereflecteerde puls.

Om gebreken in de coating te identificeren en de hechtsterkte tussen de coating en het substraat te bepalen, wordt ook de transmissiemethode gebruikt. In sommige coatingsystemen kan de meting van gereflecteerde energie het defect niet adequaat identificeren. Dit komt door het feit dat de grens tussen de coating en het substraat wordt gekenmerkt door een dermate hoge reflectiecoëfficiënt dat de aanwezigheid van defecten de totale reflectiecoëfficiënt weinig verandert.

Het gebruik van ultrasoon onderzoek is beperkt. Dit blijkt uit de volgende voorbeelden. Als het materiaal een ruw oppervlak heeft, geluidsgolven zo sterk verdwijnen dat de test zinloos wordt. Om objecten met een complexe vorm te testen zijn transducers nodig die de contouren van het object volgen; Onregelmatigheden in het oppervlak zorgen ervoor dat er onregelmatigheden op het scherm van de oscilloscoop verschijnen, waardoor het moeilijk wordt om defecten te identificeren. Korrelgrenzen in metaal werken op dezelfde manier als defecten en verstrooien geluidsgolven. Defecten die zich onder een hoek ten opzichte van de bundel bevinden, zijn moeilijk te detecteren, omdat reflectie voornamelijk niet in de richting van de omzetter plaatsvindt, maar onder een hoek daarvan. Het is vaak moeilijk om discontinuïteiten die dicht bij elkaar liggen te onderscheiden. Bovendien worden alleen die defecten gedetecteerd waarvan de afmetingen vergelijkbaar zijn met de geluidsgolflengte.

Conclusie

Screeningstests worden uitgevoerd tijdens de eerste fase van de coatingontwikkeling. Want tijdens de zoekperiode optimale modus het aantal verschillende monsters is erg groot, er wordt een combinatie van testmethoden gebruikt om onbevredigende monsters te verwijderen. Dit selectieprogramma bestaat doorgaans uit verschillende soorten oxidatietesten, metallografisch onderzoek, vlamtesten en trekproeven. Coatings die de selectietests met succes doorstaan, worden getest onder omstandigheden die vergelijkbaar zijn met operationele omstandigheden.

Zodra is vastgesteld dat een bepaald coatingsysteem de praktijktests doorstaat, kan het worden toegepast om het eigenlijke product te beschermen. Het is noodzakelijk om een techniek te ontwikkelen voor het niet-destructief testen van het eindproduct voordat het in gebruik wordt genomen. Niet-destructieve technieken kunnen worden gebruikt om gaten, scheuren en discontinuïteiten in het oppervlak en binnenin te identificeren, evenals een slechte hechting tussen de coating en het substraat.

NIET-DESTRUCTIEVE TESTEN

Kleurmethode voor inspectie van verbindingen, afgezet en onedel metaal

|

Algemeen directeur van OJSC "VNIIPTkhimnefteapparatura" |

V.A. Panov |

|

Hoofd van de afdeling Standaardisatie |

V.N. Zaroetski |

|

Afdelingshoofd nr. 29 |

S.Ya. Luchin |

|

Hoofd van laboratorium nr. 56 |

LV Ovcharenko |

|

Ontwikkelingsmanager, senior onderzoeker |

V.P. Novikov |

|

Hoofdingenieur |

L.P. Gorbatenko |

|

Categorie technologisch ingenieur II. |

N.K. Laminaat |

|

Standaardisatie-ingenieur Cat |

VOOR. Lukina |

|

Mede-executeur Afdelingshoofd van OJSC "NIIKHIMMASH" |

N.V. Chimtsjenko |

|

OVEREENGEKOMEN Plaatsvervangend algemeen directeur |

V.V. Rakov |

Voorwoord

1. ONTWIKKELD door JSC Volgograd Research and Design Institute of Chemical and Petroleum Equipment Technology (JSC VNIIPT Chemical and Oil Equipment)

2. GOEDGEKEURD EN IN WERKING GESTELD door Technische Commissie nr. 260 “Chemische en olie- en gasverwerkingsapparatuur” met een goedkeuringsblad gedateerd december 1999.

3. OVEREENGEKOMEN bij brief van de Staatsmijnbouw en Technisch Toezicht van Rusland nr. 12-42/344 gedateerd 04/05/2001.

4. IN PLAATS VAN 26-5-88 OST

|

1 Toepassingsgebied. 2 3 Algemene bepalingen. 2 4 Eisen aan het inspectiegebied met behulp van de kleurmethode. 3 4.1 Algemene eisen. 3 4.2 Eisen aan de kleurcontrolewerkplek. 3 5 Materiaal voor foutdetectie.. 4 6 Voorbereiding voor kleurcontrole.. 5 7 Methodologie van controle. 6 7.1 Toepassing van indicatorpenetrant. 6 7.2 Verwijdering van indicatorpenetrant. 6 7.3 Aanbrengen en drogen van ontwikkelaar. 6 7.4 Inspectie van het gecontroleerde oppervlak. 6 8 Beoordeling van de oppervlaktekwaliteit en registratie van controleresultaten. 6 9 Veiligheidseisen. 7 Bijlage A. Ruwheidsnormen voor het gecontroleerde oppervlak. 8 Bijlage B. Onderhoudsnormen voor kleurinspectie. 9 Bijlage B. Verlichtingswaarden van het gecontroleerde oppervlak. 9 Bijlage D. Controlemonsters voor het controleren van de kwaliteit van materiaal voor foutdetectie. 9 Bijlage E. Lijst van reagentia en materialen die worden gebruikt voor kleurcontrole. 11 Bijlage E. Voorbereiding en regels voor het gebruik van foutdetectiemateriaal. 12 Bijlage G. Opslag en kwaliteitscontrole van materiaal voor foutdetectie. 14 Bijlage I. Verbruikspercentages voor materiaal voor foutdetectie. 14 Bijlage K. Methoden voor het beoordelen van de kwaliteit van het ontvetten van een gecontroleerd oppervlak. 15 Bijlage L. Kleurcontrolelogboek. 15 Bijlage M. Vorm van conclusie op basis van de resultaten van controle met behulp van de kleurmethode. 15 Bijlage H. Voorbeelden van verkorte opname van kleurcontrole. 16 Bijlage P. Certificaat voor het controlemonster. 16 |

OST 26-5-99

INDUSTRIESTANDAARD

Datum van introductie 2000-04-01

1 TOEPASSINGSGEBIED

Deze norm is van toepassing op de kleurinspectiemethode van lasverbindingen, afgezet en basismetaal van alle staalsoorten, titanium, koper, aluminium en hun legeringen.

De norm is geldig in de chemische, olie- en gastechnische industrie en kan worden gebruikt voor alle objecten die worden gecontroleerd door de Russische staatsautoriteit voor technisch toezicht.

De norm stelt eisen aan de methodologie voor het voorbereiden en uitvoeren van inspecties met behulp van de kleurenmethode, geïnspecteerde objecten (schepen, apparaten, pijpleidingen, metalen structuren, hun elementen, enz.), personeel en werkplekken, materiaal voor foutdetectie, evaluatie en registratie van resultaten, evenals veiligheidseisen.

2 WETTELIJK VERPLICHTE REFERENTIES

GOST 12.0.004-90 SSBT Organisatie van arbeidsveiligheidstrainingen voor werknemers

GOST 12.1.004-91 SSBT. Brandveiligheid. Algemene vereisten

GOST 12.1.005-88 SSBT. Algemene sanitaire en hygiënische eisen voor lucht werkgebied

PPB 01-93 Regels brandveiligheid in de Russische Federatie

Regels voor de certificering van niet-destructieve testspecialisten, goedgekeurd door Gosgortekhnadzor uit Rusland

RD 09-250-98 Voorschriften betreffende de procedure voor het veilig uitvoeren van reparatiewerkzaamheden bij gevaarlijke productiefaciliteiten voor chemische, petrochemische en olieraffinaderijen, goedgekeurd door de Gosgortekhnadzor van Rusland

RD 26-11-01-85 Instructies voor het testen van lasverbindingen die niet toegankelijk zijn voor radiografisch en ultrasoon onderzoek

SN 245-71 Sanitaire normen ontwerp van industriële ondernemingen

Standaardinstructies voor het uitvoeren van gasgevaarlijke werkzaamheden, goedgekeurd door de USSR State Mining and Technical Supervision Authority op 20-02-1985.

3 ALGEMENE BEPALINGEN

3.1 Niet-destructieve kleurtestmethode (kleurfoutdetectie) verwijst naar capillaire methoden en is bedoeld om defecten zoals discontinuïteiten die op het oppervlak verschijnen te identificeren.

3.2 Het gebruik van de kleurmethode, de reikwijdte van de inspectie en de klasse van defecten worden vastgesteld door de ontwikkelaar van de ontwerpdocumentatie voor het product en weerspiegeld in technische vereisten tekening.

3.3 De vereiste gevoeligheidsklasse voor kleurtesten volgens GOST 18442 wordt gegarandeerd door het gebruik van geschikte foutdetectiematerialen, terwijl wordt voldaan aan de eisen van deze norm.

3.4 Inspectie van voorwerpen gemaakt van non-ferrometalen en legeringen moet worden uitgevoerd vóór de mechanische verwerking ervan.

3.5 Kleurcontrole moet worden uitgevoerd voordat verf en andere coatings worden aangebracht of nadat deze volledig van de gecontroleerde oppervlakken zijn verwijderd.

3.6 Bij het inspecteren van een object met behulp van twee methoden: ultrasoon en kleur, moet inspectie via de kleurmethode vóór ultrasoon worden uitgevoerd.

3.7 Het oppervlak dat met de kleurmethode moet worden geïnspecteerd, moet worden gereinigd van metaalspatten, roet, aanslag, slakken, roest en diverse organische stof(oliën, enz.) en andere verontreinigingen.

In aanwezigheid van metaalspatten, roet, aanslag, slakken, roest, enz. Als het oppervlak vervuild raakt, moet het mechanisch worden gereinigd.

Mechanische reiniging van oppervlakken gemaakt van koolstofstaal, laaggelegeerd staal en staalsoorten met vergelijkbare mechanische eigenschappen moet worden uitgevoerd met behulp van een slijpmachine met een elektrokorundslijpschijf op een keramische binding.

Het is toegestaan om het oppervlak schoon te maken met metalen borstels, schuurpapier of andere methoden in overeenstemming met GOST 18442, waarbij wordt voldaan aan de vereisten van bijlage A.

Het wordt aanbevolen om het oppervlak te reinigen van vet en andere organische verontreinigingen, evenals van water, door dit oppervlak of voorwerpen, als de voorwerpen klein zijn, gedurende 40 - 60 minuten te verwarmen bij een temperatuur van 100 - 120 ° C.

Opmerking. Mechanische reiniging en verwarming van het gecontroleerde oppervlak, evenals het reinigen van het object na het testen, behoren niet tot de taken van de foutdetector.

3.8 De ruwheid van het geteste oppervlak moet voldoen aan de vereisten van bijlage A van deze norm en worden aangegeven in de wettelijke en technische documentatie voor het product.

3.9 Het aan kleurinspectie onderworpen oppervlak moet door de kwaliteitscontroledienst worden geaccepteerd op basis van de resultaten van visuele inspectie.

3.10 Bij lasverbindingen: het oppervlak van de las en aangrenzende gebieden van het basismetaal met een breedte van ten minste de dikte van het basismetaal, maar niet minder dan 25 mm aan beide zijden van de naad voor een metaaldikte van maximaal 25 mm. inclusief, en 50 mm voor een metaaldikte van meer dan 25 mm zijn onderworpen aan kleurinspectie mm tot 50 mm.

3.11 Lasverbindingen met een lengte van meer dan 900 mm moeten worden verdeeld in controlesecties (zones), waarvan de lengte of het oppervlak zo moet worden ingesteld dat wordt voorkomen dat de indicatorpenetrant uitdroogt voordat deze opnieuw wordt aangebracht.

Voor omlopende lasverbindingen en lasranden moet de lengte van het gecontroleerde gedeelte gelijk zijn aan de diameter van het product:

tot 900 mm - niet meer dan 500 mm,

meer dan 900 mm - niet meer dan 700 mm.

De oppervlakte van het gecontroleerde oppervlak mag niet groter zijn dan 0,6 m2.

3.12 Tijdens controle binnenoppervlak van een cilindrisch vat moet de as ervan onder een hoek van 3 - 5° ten opzichte van de horizontaal staan, waardoor de afvoer van afvalvloeistoffen wordt gewaarborgd.

3.13 Inspectie volgens de kleurmethode dient te worden uitgevoerd bij een temperatuur van 5 tot 40 °C en een relatieve vochtigheid van maximaal 80%.

Het is toegestaan om controles uit te voeren bij temperaturen onder 5 °C met behulp van geschikte foutdetectiematerialen.

3.14 Het uitvoeren van inspecties met behulp van de kleurmethode tijdens installatie, reparatie of technische diagnose van objecten moet worden gedocumenteerd als gasgevaarlijk werk in overeenstemming met RD 09-250.

3.15 Inspectie volgens de kleurmethode moet worden uitgevoerd door personen die een speciale theoretische en praktische opleiding hebben gevolgd en op de voorgeschreven manier zijn gecertificeerd in overeenstemming met de “Regels voor certificering van niet-destructieve testspecialisten”, goedgekeurd door de staatsautoriteit voor technisch toezicht uit Rusland, en die over de juiste certificaten beschikken.

3.16 Onderhoudsnormen voor kleurinspectie zijn gegeven in Bijlage B.

3.17 Deze standaard kan door ondernemingen (organisaties) worden gebruikt bij het ontwikkelen technologische instructies en (of) andere technologische documentatie voor kleurcontrole voor specifieke objecten.

4 EISEN VOOR HET KLEURCONTROLEGEBIED

4.1 Algemene eisen

4.1.1 Het controlegebied dat de kleurmethode gebruikt, moet zich bevinden in droge, verwarmde, geïsoleerde kamers met natuurlijke en (of) kunstmatige verlichting en toevoer uitlaatventilatie in overeenstemming met de vereisten van CH-245, GOST 12.1.005 en 3.13, 4.1.4, 4.2.1 van deze norm, uit de buurt van bronnen en mechanismen met hoge temperaturen die vonken veroorzaken.

Toevoerlucht met een temperatuur lager dan 5 °C moet worden verwarmd.

4.1.2 Bij het gebruik van foutdetectiematerialen met behulp van organische oplosmiddelen en andere brand- en explosieve stoffen, moet het controlegebied zich in twee aangrenzende kamers bevinden.

In de eerste kamer worden technologische bewerkingen van voorbereiding en controle uitgevoerd, evenals inspectie van gecontroleerde objecten.

In de tweede ruimte bevinden zich verwarmingstoestellen en apparatuur waaraan gewerkt wordt waarbij geen gebruik wordt gemaakt van vuur en explosieve stoffen en die volgens de veiligheidsvoorschriften niet in de eerste ruimte kunnen worden geïnstalleerd.

Het is toegestaan om op productie(installatie)locaties inspecties volgens de kleurmethode uit te voeren, met volledige inachtneming van de inspectiemethodiek en veiligheidseisen.

4.1.3 In de ruimte voor het bewaken van grote objecten, als de toegestane concentratie van dampen van de gebruikte foutdetectiematerialen wordt overschreden, kunnen stationaire zuigpanelen, draagbare afzuigkappen of hangende afzuigkappen gemonteerd op een roterende enkel- of dubbelscharnierende ophanging moet worden geïnstalleerd.

Er moeten draagbare en hangende afzuigapparaten op worden aangesloten ventilatiesysteem flexibele luchtkanalen.

4.1.4 Kleurverlichting op de inspectielocatie moet gecombineerd zijn (algemeen en lokaal).

Het is toegestaan om één algemene verlichting te gebruiken als het gebruik van lokale verlichting vanwege productieomstandigheden niet mogelijk is.

De gebruikte lampen moeten explosieveilig zijn.

Verlichtingswaarden staan vermeld in bijlage B.

Bij gebruik van optische instrumenten en andere middelen om het gecontroleerde oppervlak te inspecteren, moet de verlichting ervan voldoen aan de eisen van de documenten voor de werking van deze apparaten en (of) middelen.

4.1.5 Het inspectiegebied waarbij gebruik wordt gemaakt van de kleurmethode moet droog en schoon zijn samengeperste lucht druk 0,5 - 0,6 MPa.

Perslucht moet de ruimte binnenkomen via een vocht-olieafscheider.

4.1.6 De locatie moet verkouden zijn en warm water met afvoer naar het riool.

4.1.7 De vloer en muren in het bouwterrein moeten bedekt zijn met gemakkelijk afwasbare materialen ( metlakh-tegels enz.).

4.1.8 Op de locatie moeten kasten worden geïnstalleerd voor het opbergen van gereedschappen, apparaten, foutdetectie- en hulpmaterialen, en documentatie.

4.1.9 De samenstelling en plaatsing van apparatuur in het kleurcontrolegebied moet de technologische volgorde van handelingen waarborgen en voldoen aan de eisen van sectie 9.

4.2 Eisen aan de kleurcontrolewerkplek

4.2.1 Werkplek voor controle moet het volgende zijn uitgerust:

toevoer- en afvoerventilatie en plaatselijke uitlaat met minimaal drie luchtverversingen (boven de werkplek moet een afzuigkap worden geïnstalleerd);

een lamp voor plaatselijke verlichting, die verlichting geeft overeenkomstig bijlage B;

bron van perslucht met een luchtreductiemiddel;

een verwarming (lucht, infrarood of ander type) die zorgt voor het drogen van de ontwikkelaar bij een temperatuur lager dan 5 °C.

4.2.2 Op de werkplek moet een tafel (werkbank) voor het testen van kleine voorwerpen, evenals een tafel en stoel met een rooster voor de voeten van de foutdetector worden geïnstalleerd.

4.2.3 De volgende apparaten, apparaten, instrumenten, apparaten, foutdetectie- en hulpmaterialen en andere accessoires voor het uitvoeren van inspecties moeten op de werkplek aanwezig zijn:

verfspuiten met laag luchtverbruik en lage productiviteit (voor het aanbrengen van indicatorpenetrant of spuitontwikkelaar);

controlemonsters en apparaten (voor het controleren van de kwaliteit en gevoeligheid van materiaal voor foutdetectie) in overeenstemming met bijlage D;

loepen met 5 en 10x vergroting (voor algemene inspectie van het gecontroleerde oppervlak);

telescopische vergrootglazen (voor inspectie van gecontroleerde oppervlakken die zich binnen de structuur bevinden en op afstand van de ogen van de foutdetector, evenals oppervlakken in de vorm van scherpe tweevlaks- en veelvlakshoeken);

sets standaard en speciale sondes (voor het meten van de diepte van defecten);

metalen linialen (voor het bepalen van de lineaire afmetingen van defecten en het markeren van geïnspecteerde gebieden);

krijt en (of) kleurpotlood (voor het markeren van geïnspecteerde gebieden en het markeren van defecte gebieden);

sets schilderhaar- en borstelharen (voor het ontvetten van het gecontroleerde oppervlak en het aanbrengen van indicatorpenetrant en ontwikkelaar erop);

een set borstels (voor het ontvetten van het gecontroleerde oppervlak indien nodig);

servetten en (of) vodden gemaakt van katoenen stoffen van de calicogroep (voor het afvegen van het gecontroleerde oppervlak. Het is niet toegestaan om servetten of vodden te gebruiken gemaakt van wol, zijde, synthetische of wollige stoffen);

schoonmaakdoekjes (om indien nodig mechanische en andere verontreinigingen van het gecontroleerde oppervlak te verwijderen);

filtreerpapier (voor het controleren van de kwaliteit van het ontvetten van het gecontroleerde oppervlak en het filteren van de voorbereide foutdetectiematerialen);

rubberen handschoenen (om de handen van de foutdetector te beschermen tegen materialen die tijdens inspectie worden gebruikt);

katoenen gewaad (voor een foutdetector);

katoenen pak (voor werken in de faciliteit);

een rubberen schort met een slabbetje (voor een operator voor het detecteren van fouten);

rubberen laarzen (voor werken in de faciliteit);

universeel filtermasker (voor werk in de faciliteit);

zaklamp met een lamp van 3,6 W (voor werk in installatieomstandigheden en tijdens technische diagnostiek van een object);

goed sluitende, onbreekbare containers (voor foutdetectiemateriaal op 5

eenmalig werk, bij inspectie met borstels);

laboratoriumweegschalen met een schaal tot 200 g (voor het wegen van componenten van foutdetectiematerialen);

set gewichten tot 200 g;

een set foutdetectiematerialen om te testen (kan in een spuitbusverpakking zitten of in een goed gesloten, onbreekbare container, in hoeveelheden die zijn ontworpen voor werk in één ploegendienst).

4.2.4 De lijst met reagentia en materialen die worden gebruikt voor controle via de kleurmethode wordt gegeven in bijlage D.

5 DEFECTOSCOPISCH MATERIALEN

5.1 De set foutdetectiematerialen voor inspectie via de kleurmethode bestaat uit:

indicatorpenetrant (I);

penetrantverwijderaar (M);

penetrante ontwikkelaar (P).

5.2 De keuze voor een set foutdetectiematerialen moet worden bepaald afhankelijk van de vereiste gevoeligheid van de controle en de gebruiksomstandigheden ervan.

Sets van foutdetectiematerialen zijn vermeld in Tabel 1, het recept, de bereidingstechnologie en de regels voor het gebruik ervan zijn gegeven in Bijlage E, opslagregels en kwaliteitscontrole - in Bijlage G, verbruikspercentages - in Bijlage I.

Het is toegestaan om foutdetectiematerialen en (of) hun sets te gebruiken die niet in deze norm zijn voorzien, op voorwaarde dat de noodzakelijke controlegevoeligheid gewaarborgd is.

Tabel 1 - Sets met foutdetectiematerialen

|

Industrieaanduiding van de set |

Doel van het bellen |

Wijzerplaatdoelindicatoren |

|||||

|

Gebruiksvoorwaarden |

Materialen voor foutdetectie |

||||||

|

Temperatuur °C |

applicatiefuncties |

doordringend |

schoner |

ontwikkelaar |

|||

|

Brandgevaarlijk, giftig |

bij Ra? 6,3 µm |

||||||

|

Lage toxiciteit, brandveilig, toepasbaar in gesloten ruimtes vereist zorgvuldige reiniging van penetrant |

|||||||

|

Voor ruwe lasnaden |

Brandgevaarlijk, giftig |

bij Ra? 6,3 µm |

|||||

|

Voor laag-voor-laag inspectie van lasnaden |

Brandgevaarlijke, giftige ontwikkelaarverwijdering is niet vereist vóór de volgende lasoperatie |

Vloeistof K |

bij Ra? 6,3 µm |

||||

|

Om een hoge gevoeligheid te bereiken |

Brandgevaarlijk, giftig, van toepassing op voorwerpen die contact met water uitsluiten |

Vloeistof K |

Olie-kerosine mengsel |

bij Ra? 3,2 µm |

|||

|

(IFH-kleur-4) |

Milieuvriendelijk en brandveilig, niet corrosief, compatibel met water |

Volgens specificaties van de fabrikant |

Alle volgens bijlage E |

bij Ra = 12,5 µm |

|||

|

Voor ruwe lasnaden |

Aerosolmethode voor het aanbrengen van penetrant en ontwikkelaar |

Volgens specificaties van de fabrikant |

bij Ra? 6,3 µm |

||||

|

bij Ra? 3,2 µm |

|||||||

|

Opmerkingen: 1 De aanduiding van de set tussen haakjes wordt gegeven door de ontwikkelaar. 2 Oppervlakteruwheid (Ra) - volgens GOST 2789. 3 Sets DN-1Ts - DN-6Ts moeten worden bereid volgens het recept in bijlage E. 4 Liquid K en verf M (fabrikant Lviv verf- en lakfabriek), sets: DN-8Ts (fabrikant: IFH UAN, Kiev), DN-9Ts en TsAN (fabrikant: Nevinnomyssk Petroleum Chemical Plant) - worden kant-en-klaar geleverd. 5 Ontwikkelaars die voor deze indicatorpenetranten kunnen worden gebruikt, zijn tussen haakjes aangegeven. |

|||||||

6 VOORBEREIDING VOOR CONTROLE DOOR KLEURMETHODE

6.1 Tijdens gemechaniseerde inspectie moet u, voordat u met de werkzaamheden begint, de functionaliteit van de mechanisatiemiddelen en de kwaliteit van het spuiten van foutdetectiematerialen controleren.

6.2 De sets en gevoeligheid van foutdetectiematerialen moeten voldoen aan de eisen uit Tabel 1.

De gevoeligheid van materiaal voor foutdetectie moet worden gecontroleerd volgens bijlage G.

6.3 De te inspecteren ondergrond moet voldoen aan de eisen van 3.7 - 3.9.

6.4 Het te testen oppervlak moet worden ontvet met een geschikte samenstelling uit een specifieke set foutdetectiematerialen.

Het is toegestaan om organische oplosmiddelen (aceton, benzine) te gebruiken voor het ontvetten om maximale gevoeligheid te bereiken en (of) bij het uitvoeren van controles bij lage temperaturen.

Ontvetten met kerosine is niet toegestaan.

6.5 Bij het uitvoeren van controles in ruimtes zonder ventilatie of in een object dient ontvetting te worden uitgevoerd waterige oplossing synthetisch wasmiddel in poedervorm (CMC) van welk merk dan ook met een concentratie van 5%.

6.6 Het ontvetten moet worden uitgevoerd met een harde borstel (borstel) die overeenkomt met de grootte en vorm van het gecontroleerde gebied.

Het is toegestaan om te ontvetten met een servet (doek) gedrenkt in een ontvettende samenstelling, of door een ontvettende samenstelling te spuiten.

Het ontvetten van kleine voorwerpen moet gebeuren door ze onder te dompelen in geschikte verbindingen.

6.7 Na het ontvetten moet het gecontroleerde oppervlak worden gedroogd met een stroom schone, droge lucht met een temperatuur van 50 - 80 °C.

Het oppervlak mag worden gedroogd met droge, schone stoffen servetten, gevolgd door 10 - 15 minuten vasthouden.

Het wordt aanbevolen om kleine voorwerpen na het ontvetten te drogen door ze te verwarmen tot een temperatuur van 100 - 120 °C en ze gedurende 40 - 60 minuten op deze temperatuur te houden.

6.8 Bij het uitvoeren van tests bij lage temperaturen moet het geteste oppervlak worden ontvet met benzine en vervolgens worden gedroogd met alcohol met behulp van droge, schone doekjes.

6.9 Het oppervlak dat vóór het testen is geëtst, moet worden geneutraliseerd met een waterige oplossing van natriumcarbonaat met een concentratie van 10 - 15%, en worden gespoeld schoon water en droog met een droge straal, schone lucht met een temperatuur van minimaal 40 °C of droge, schone doekjes, en vervolgens verwerken volgens 6.4 - 6.7.

6.11 Het gecontroleerde oppervlak moet worden gemarkeerd in secties (zones) in overeenstemming met 3.11 en gemarkeerd in overeenstemming met de controlekaart op de manier die bij de betreffende onderneming wordt toegepast.

6.12 Het tijdsinterval tussen de voltooiing van de voorbereiding van het object voor testen en het aanbrengen van indicatorpenetrant mag niet langer zijn dan 30 minuten. Gedurende deze tijd moet de mogelijkheid van condensatie van atmosferisch vocht op het gecontroleerde oppervlak, evenals het binnendringen van verschillende vloeistoffen en verontreinigingen daarop, worden uitgesloten.

7 CONTROLEMETHODOLOGIE

7.1 Toepassing van indicatorpenetrant

7.1.1 De indicatorpenetrant moet worden aangebracht op het oppervlak dat is voorbereid in overeenstemming met sectie 6 met een zachte haarborstel die overeenkomt met de grootte en vorm van het gecontroleerde gebied (zone), door middel van spuiten (verfspuiten, aërosolmethode) of dompelen (voor kleine voorwerpen).

De penetrant moet in 5 - 6 lagen op de ondergrond worden aangebracht, waarbij de vorige laag niet mag uitdrogen. Het gebied van de laatste laag moet iets groter zijn dan het gebied van de eerder aangebrachte lagen (zodat de penetrant die langs de contour van de vlek is opgedroogd oplost in de laatste laag zonder sporen achter te laten die na het aanbrengen van de ontwikkelaar , vormen een patroon van valse scheuren).

7.1.2 Bij het uitvoeren van tests bij lage temperaturen moet de temperatuur van de indicatorpenetrant minimaal 15 °C zijn.

7.2 Verwijdering van indicatorpenetrant

7.2.1 De indicatorpenetrant moet onmiddellijk na het aanbrengen van de laatste laag van het gecontroleerde oppervlak worden verwijderd met een droge, schone, pluisvrije doek en vervolgens met een schone doek gedrenkt in een schoonmaakmiddel (bij lage temperaturen - in technische ethylalcohol ) totdat de geschilderde achtergrond volledig is verwijderd, of een andere methode volgens GOST 18442.

Met de ruwheid van het gecontroleerde oppervlak Ra? De door penetrante residuen gegenereerde achtergrond van 12,5 µm mag niet groter zijn dan de achtergrond die is vastgesteld door het controlemonster overeenkomstig aanhangsel D.

Het olie-kerosinemengsel moet met een borstel worden aangebracht, onmiddellijk na het aanbrengen van de laatste laag indringende vloeistof K, zonder het uit te laten drogen, terwijl het gebied dat met het mengsel bedekt is iets groter moet zijn dan het gebied dat bedekt is met indringende vloeistof.

Het verwijderen van indringende vloeistof met een olie-kerosinemengsel van het gecontroleerde oppervlak moet gebeuren met een droge, schone doek.

7.2.2 Het gecontroleerde oppervlak moet, na het verwijderen van de indicatorpenetrant, worden gedroogd met een droge, schone, pluisvrije doek.

7.3 Aanbrengen en drogen van ontwikkelaar

7.3.1 De ontwikkelaar moet een homogene massa zijn zonder klontjes of scheidingen, waarvoor deze vóór gebruik grondig gemengd moet worden.

7.3.2 De ontwikkelaar moet onmiddellijk na het verwijderen van de indicatorpenetrant op het gecontroleerde oppervlak worden aangebracht, in één dunne, gelijkmatige laag, waarbij de detectie van defecten wordt gegarandeerd, met een zachte haarborstel die overeenkomt met de grootte en vorm van het gecontroleerde gebied (zone). , door te spuiten (spuitpistool, spuitbus) of te dompelen (voor kleine voorwerpen).

Het is niet toegestaan om de ontwikkelaar twee keer op het oppervlak aan te brengen, evenals de verzakking en vlekken op het oppervlak.

Bij gebruik van de spuitbusmethode moet vóór gebruik het ventiel van de spuitkop van de ontwikkelaarbus met freon worden gespoeld. Draai hiervoor de bus ondersteboven en druk kort op de spuitkop. Draai vervolgens het blik met de spuitkop naar boven en schud het gedurende 2 - 3 minuten om de inhoud te mengen. Zorg ervoor dat de spray goed is door op de sproeikop te drukken en de spray van het object af te richten.

Wanneer de verneveling bevredigend is, zonder de klep van de spuitkop te sluiten, brengt u de stroom ontwikkelaar over naar het gecontroleerde oppervlak. De spuitkop van de bus moet zich op een afstand van 250 - 300 mm van het gecontroleerde oppervlak bevinden.

Het is niet toegestaan om de klep van de spuitkop te sluiten wanneer de straal op het object wordt gericht, om te voorkomen dat er grote druppels ontwikkelaar op het gecontroleerde oppervlak vallen.

Het spuiten moet worden voltooid door de ontwikkelaarstroom van het object af te richten. Aan het einde van het spuiten spoelt u het ventiel van de spuitkop opnieuw met freon.

Als de sproeikop verstopt is, moet deze uit de fitting worden gehaald, in aceton worden gewassen en met perslucht worden doorgeblazen (rubberen bol).

Om de grootste controlegevoeligheid te garanderen, moet Paint M onmiddellijk na het verwijderen van het olie-kerosinemengsel met een verfspuit worden aangebracht. Het tijdsinterval tussen het verwijderen van het olie-kerosinemengsel en het aanbrengen van verf M mag niet langer zijn dan 5 minuten.

Het is toegestaan verf M aan te brengen met een haarborstel, wanneer het gebruik van een verfspuit niet mogelijk is.

7.3.3 Het drogen van de ontwikkelaar kan worden uitgevoerd door natuurlijke verdamping of in een stroom schone, droge lucht bij een temperatuur van 50 - 80 °C.

7.3.4 Het drogen van de ontwikkelaar bij lage temperaturen is mogelijk extra gebruik reflecterende elektrische verwarmingstoestellen.

7.4 Inspectie van het gecontroleerde oppervlak

7.4.1 Inspectie van het gecontroleerde oppervlak moet 20 - 30 minuten nadat de ontwikkelaar is opgedroogd, worden uitgevoerd. In gevallen waarin er twijfel bestaat bij het onderzoeken van het gecontroleerde oppervlak, moet een vergrootglas met een vergroting van 5x of 10x worden gebruikt.

7.4.2 Inspectie van het gecontroleerde oppervlak tijdens laag-voor-laag controle dient uiterlijk 2 minuten na het aanbrengen van de organische ontwikkelaar te worden uitgevoerd.

7.4.3 Tijdens de inspectie geconstateerde gebreken dienen te worden genoteerd op de bij het betreffende bedrijf aanvaarde wijze.

8 BEOORDELING OPPERVLAKTEKWALITEIT EN REGISTRATIE VAN KEURINGSRESULTATEN

8.1 Beoordeling van de oppervlaktekwaliteit op basis van de resultaten van kleurtesten moet worden uitgevoerd op basis van de vorm en grootte van het indicatormarkeringspatroon in overeenstemming met de vereisten van de ontwerpdocumentatie voor de faciliteit of tabel 2.

Tabel 2 - Normen voor oppervlaktedefecten voor lasverbindingen en basismetaal

|

Soort defect |

Defecte klasse |

Materiaaldikte, mm |

Maximaal toelaatbare lineaire grootte van het indicatorspoor van een defect, mm |

Het maximaal toegestane aantal defecten op een standaardoppervlakte |

|

Scheuren van alle soorten en richtingen |

Achteloos |

Niet toegestaan |

||

|

Individuele poriën en insluitsels verschijnen in de vorm van ronde of langwerpige vlekken |

Achteloos |

Niet toegestaan |

||

|

0,2S, maar niet meer dan 3 |

||||

|

Niet meer dan 3 |

||||

|

0,2S, maar niet meer dan 3 |

||||

|

of niet meer dan 5 |

||||

|

Niet meer dan 3 |

||||

|

of niet meer dan 5 |

||||

|

0,2S, maar niet meer dan 3 |

||||

|

of niet meer dan 5 |

||||

|

Niet meer dan 3 |

||||

|

of niet meer dan 5 |

||||

|

of niet meer dan 9 |

||||

|

Opmerkingen: 1 Bij anti-corrosieverhardingen van defectklassen 1 - 3 zijn alle soorten defecten niet toegestaan; voor klasse 4 zijn enkelvoudig verspreide poriën en slakinsluitsels tot een grootte van 1 mm toegestaan, niet meer dan 4 in een standaardoppervlak van 100×100 mm en niet meer dan 8 in een gebied van 200×200 mm. 2 Standaardsectie, met een metaal(legering) dikte tot 30 mm - een lassectie van 100 mm lang of een basismetaaloppervlak van 100×100 mm, met een metaaldikte van meer dan 30 mm - een lassectie van 300 mm lang of een basismetaaloppervlak van 300×300 mm. 3 Als de dikte van de gelaste elementen verschillend is, moet het bepalen van de maat van de standaardsectie en het beoordelen van de kwaliteit van het oppervlak worden uitgevoerd op basis van het element met de kleinste dikte. 4 Indicatieve sporen van defecten zijn verdeeld in twee groepen: uitgebreid en afgerond; een uitgebreid indicatorspoor wordt gekenmerkt door een lengte-breedteverhouding groter dan 2, afgerond - een lengte-breedteverhouding gelijk aan of kleiner dan 2. 5 Defecten moeten als afzonderlijk worden gedefinieerd als de verhouding tussen de afstand ertussen en de maximale waarde van hun indicatorspoor groter is dan 2. Wanneer deze verhouding gelijk is aan of kleiner is dan 2, moet het defect als één worden gedefinieerd. |

||||

8.2 De resultaten van de controle moeten worden vastgelegd in een dagboek, waarbij alle kolommen verplicht moeten worden ingevuld. Het logformulier (aanbevolen) vindt u in bijlage L.

Het journaal moet een doorlopende paginanummering hebben, ingebonden zijn en ondertekend zijn door het hoofd van de dienst niet-destructief onderzoek. Correcties moeten worden bevestigd door de handtekening van het hoofd van de dienst niet-destructief onderzoek.

8.3 De conclusie over de controleresultaten dient te worden opgesteld op basis van de journaalboeking. Het conclusieformulier (aanbevolen) vindt u in bijlage M.

Het is toegestaan om het journaal en de conclusie aan te vullen met andere informatie die binnen de onderneming wordt geaccepteerd.

8.5 Symbolen voor het type defecten en testtechnologie - volgens GOST 18442.

Voorbeelden van opnames worden gegeven in bijlage N.

9 VEILIGHEIDSEISEN

9.1 Personen gecertificeerd in overeenstemming met 3.15, die een speciale training hebben gevolgd in overeenstemming met GOST 12.0.004 over veiligheidsregels, elektrische veiligheid (tot 1000 V), brandveiligheid in overeenstemming met de relevante instructies die bij deze onderneming van kracht zijn, met een record van het uitvoeren van instructies in een speciaal tijdschrift.

9.2 Foutdetectoren die kleurinspectie uitvoeren, zijn onderworpen aan een voorafgaand (bij binnenkomst op het werk) en jaarlijks medisch onderzoek met een verplichte kleurwaarnemingstest.

9.3 Kleurcontrolewerkzaamheden moeten worden uitgevoerd in speciale kleding: een katoenen badjas (pak), een katoenen jas (bij temperaturen onder 5 °C), rubberen handschoenen en een hoed.

Bij het gebruik van rubberen handschoenen moeten de handen eerst worden ingesmeerd met talkpoeder of ingesmeerd met vaseline.

9.4 Op de inspectielocatie die de kleurmethode gebruikt, is het noodzakelijk om te voldoen aan de brandveiligheidsregels in overeenstemming met GOST 12.1.004 en PPB 01.

Roken is niet toegestaan, beschikbaarheid open vuur en allerlei vonken op een afstand van 15 m van de bedieningsplaats.

Op de werkplek moeten posters worden opgehangen: “Ontvlambaar”, “Niet betreden met vuur”.

9.6 De hoeveelheid organische vloeistoffen in het controlegebied met behulp van de kleurmethode moet binnen de ploegvereiste liggen, maar niet meer dan 2 liter.

9.7 Brandbare stoffen moeten worden opgeslagen in speciale metalen kasten uitgerust met afzuigventilatie of in hermetisch afgesloten, onbreekbare containers.

9.8 Gebruikt schoonmaakmateriaal (servetten, vodden) dient in een metalen, goed gesloten container te worden bewaard en periodiek te worden afgevoerd op de door de onderneming vastgestelde wijze.

9.9 Bereiding, opslag en transport van materiaal voor foutdetectie moet worden uitgevoerd in onbreekbare, hermetisch afgesloten containers.

9.10 Maximaal toegestane concentraties van dampen van foutdetectiematerialen in de lucht van het werkgebied - volgens GOST 12.1.005.

9.11 Inspectie van het interne oppervlak van objecten moet worden uitgevoerd met een constante toevoer frisse lucht in het object om de ophoping van dampen van organische vloeistoffen te voorkomen.

9.12 Inspectie volgens de kleurmethode binnen de faciliteit moet worden uitgevoerd door twee foutdetectoren, waarvan er één, buiten, zorgt voor naleving van de veiligheidseisen, hulpapparatuur onderhoudt, de communicatie onderhoudt en de foutdetector assisteert die binnen werkt.

Tijd continu bedrijf een foutdetectorist in de faciliteit mag niet langer dan een uur duren, waarna de foutdetectoristen elkaar moeten wisselen.

9.13 Om de vermoeidheid van foutdetectoren te verminderen en de kwaliteit van de controle te verbeteren, is het raadzaam om na elk uur werken een pauze van 10 - 15 minuten te nemen.

9.14 Draagbare lampen moeten explosieveilig zijn met een voedingsspanning van maximaal 12 V.

9.15 Bij het monitoren van een object dat op een rolstatief is geïnstalleerd, dient op het bedieningspaneel van de stand een poster “Niet aanzetten, mensen zijn aan het werk” te worden geplaatst.

9.16 Bij het werken met een set foutdetectiematerialen in spuitbussen is het volgende niet toegestaan: het spuiten van de samenstellingen in de buurt van open vuur; roken; het verwarmen van een cilinder met een samenstelling boven 50 °C, het plaatsen ervan in de buurt van een warmtebron en in direct zonlicht, mechanische impact op de cilinder (stoten, vernieling, enz.), evenals het weggooien totdat de inhoud volledig is opgebruikt; contact van de compositie met de ogen.

9.17 Handen moeten na het uitvoeren van kleurtesten onmiddellijk worden gewassen met warm water en zeep.

Gebruik geen kerosine, benzine of andere oplosmiddelen om uw handen te wassen.

Als uw handen droog zijn, moeten na het wassen huidverzachtende crèmes worden gebruikt.

Eten in het kleurcontrolegebied is niet toegestaan.

9.18 De kleurcontroleruimte moet zijn voorzien van brandblusmiddelen overeenkomstig huidige normen en brandveiligheidsvoorschriften.

Bijlage A

(vereist)

Geteste normen voor oppervlakteruwheid

|

Object van controle |

Groep schepen, apparaten volgens PB 10-115 |

Gevoeligheidsklasse volgens GOST 18442 |

Defecte klasse |

Oppervlakteruwheid volgens GOST 2789, micron, niet meer |

Recessie tussen lasrupsen, mm, niet meer |

|

|

Gelaste verbindingen van vat- en apparaatlichamen (rond, longitudinaal, lassen van bodems, pijpen en andere elementen), randen voor lassen |

||||||

|

Technologisch |

Onverwerkt |

|||||

|

Technologische verharding van randen voor lassen |

||||||

|

Corrosiewerende coating |

||||||

|

Gebieden van andere elementen van schepen en apparaten waar tijdens visuele inspectie defecten zijn aangetroffen |

||||||

|

Lasverbindingen van pijpleidingen P-slave? 10 MPa |

||||||

|

Gelaste verbindingen van pijpleidingen P-slave< 10 МПа |

||||||

Bijlage B

Onderhoudsnormen voor kleurinspectie

Tabel B.1 - Reikwijdte van inspectie voor één foutdetector in één ploegendienst (480 min)

De werkelijke waarde van de servicenorm (Nf), rekening houdend met de locatie van het object en de controlevoorwaarden, wordt bepaald door de formule:

Nf = Nee/(Ksl?Kr?Ku?Kpz),

waarbij Nee de servicestandaard is volgens tabel B.1;

Ksl - complexiteitscoëfficiënt volgens tabel B.2;

Kr - plaatsingscoëfficiënt volgens tabel B.3;

Ku - coëfficiënt van omstandigheden volgens tabel B.4;

Kpz - coëfficiënt van voorbereidende finaletijd gelijk aan 1,15.

De complexiteit van het monitoren van 1 m lasnaad of 1 m2 oppervlak wordt bepaald door de formule:

T = (8? Ksl? Kr? Ku? Kpz) / Maar

Tabel B.2 - Controlecomplexiteitscoëfficiënt, Ksl

Tabel B.3 - Plaatsingscoëfficiënt van controleobjecten, Kr

Tabel B.4 - Coëfficiënt van controleomstandigheden, Ku

Bijlage B

(vereist)

Verlichtingswaarden van het gecontroleerde oppervlak

|

Gevoeligheidsklasse volgens GOST 18442 |

Minimale omvang van het defect (barst) |

Verlichting van het gecontroleerde oppervlak, lux |

||

|

openingsbreedte, µm |

lengte, mm |

gecombineerd |

||

|

van 10 tot 100 |

||||

|

van 100 tot 500 |

||||

|

Technologisch |

Niet gestandaardiseerd |

|||

Bijlage D

Controlemonsters voor het controleren van de kwaliteit van materiaal voor foutdetectie

D.1 Controlemonster met een kunstmatig defect

Het monster is gemaakt van corrosiebestendig staal en bestaat uit een frame met daarin twee platen, samengedrukt met een schroef (Fig. D.1). De contactoppervlakken van de platen moeten worden gelept, hun ruwheid (Ra) is niet meer dan 0,32 micron, de ruwheid van andere oppervlakken van de platen is niet meer dan 6,3 micron volgens GOST 2789.

Een kunstmatig defect (wigvormige scheur) wordt gecreëerd door een sonde met de juiste dikte, geplaatst tussen de contactoppervlakken van de platen op één rand.

|

|

|

|

|

1 - schroef; 2 - kader; 3 - platen; 4 - peilstok

a - controlemonster; b - plaat

Figuur D.1 - Controlemonster van twee platen

D.2 Enterprise-controlemonsters

Er kunnen monsters worden genomen van elk corrosiebestendig staal met behulp van door de fabrikant aanvaarde methoden.

Monsters moeten defecten vertonen zoals onvertakte doodlopende scheuren met openingen die overeenkomen met de toegepaste controlegevoeligheidsklassen volgens GOST 18442. De breedte van de scheuropening moet worden gemeten op een metallografische microscoop.

De nauwkeurigheid van het meten van de scheuropeningsbreedte, afhankelijk van de gevoeligheidsklasse van de besturing volgens GOST 18442, moet zijn voor:

Klasse I - tot 0,3 micron,

Klassen II en III - tot 1 micron.

Controlemonsters moeten worden gecertificeerd en onderworpen aan periodieke inspecties, afhankelijk van de productieomstandigheden, maar minimaal één keer per jaar.

De monsters moeten vergezeld gaan van een paspoort in de vorm zoals aangegeven in bijlage P met een foto van de foto van de gedetecteerde gebreken en een indicatie van de set foutdetectiematerialen die tijdens de inspectie zijn gebruikt. De vorm van het paspoort wordt aanbevolen, maar de inhoud is verplicht. Het paspoort wordt afgegeven door de niet-destructieve testdienst van de onderneming.

Als het controlemonster als gevolg van langdurig gebruik niet overeenkomt met de paspoortgegevens, moet het worden vervangen door een nieuw exemplaar.

D.3 Technologie voor het vervaardigen van controlemonsters

D.3.1 Monster nr. 1

Het testobject is gemaakt van corrosiebestendig staal of een deel ervan met natuurlijke gebreken.

D.3.2 Monster nr. 2

Het monster is gemaakt van plaatstaal van de kwaliteit 40X13 met de afmetingen 100×30×(3 - 4) mm.

De naad moet langs het werkstuk worden gesmolten met argonbooglassen zonder gebruik van lasdraad in modus I = 100 A, U = 10 - 15 B.

Buig het werkstuk op elk apparaat totdat er scheuren verschijnen.

D3.3 Monster nr. 3

Het monster is gemaakt van plaatstaal 1Х12Н2ВМФ of van genitreerd staal met afmetingen van 30×70×3 mm.

Maak het resulterende werkstuk recht en slijp het aan één (werk)zijde tot een diepte van 0,1 mm.

Het werkstuk wordt genitreerd tot een diepte van 0,3 mm zonder verdere uitharding.

Slijp de werkzijde van het werkstuk tot een diepte van 0,02 - 0,05 mm.

1 - apparaat; 2 - proefmonster; 3 - zonde; 4 - stomp; 5 - beugel

Figuur D.2 - Inrichting voor het maken van een monster

Oppervlakteruwheid Ra mag volgens GOST 2789 niet meer dan 40 micron bedragen.

Plaats het werkstuk in het apparaat volgens figuur D.2, plaats het apparaat met het werkstuk in een bankschroef en klem het soepel vast totdat het karakteristieke kraken van de nitridelaag verschijnt.

D.3.4 Controleachtergrondmonster

Breng een laag ontwikkelaar uit de gebruikte set foutdetectiematerialen aan op het metalen oppervlak en droog het.

Breng de indicatorpenetrant uit deze kit één keer aan, 10 keer verdund met een geschikt reinigingsmiddel, op de gedroogde ontwikkelaar en droog.

Bijlage D

(informatief)

Lijst met reagentia en materialen die worden gebruikt bij kleurcontrole

Benzine B-70 voor industriële en technische doeleinden

Laboratoriumfilterpapier

Poetslappen (gesorteerd) katoen

Hulpstof OP-7 (OP-10)

Drinkwater

Gedestilleerd water

Indringende vloeistof rood K

Verrijkte kaolien voor de cosmetische industrie, klasse 1

Wijnsteenzuur

Kerosine voor verlichting

Verf M wordt wit

In vet oplosbare donkerrode kleurstof F (Soedan IV)

In vet oplosbare donkerrode kleurstof 5C

Kleurstof "Rhodamine S"

Kleurstof "Fuchsin zuur"

Steenkoolxyleen

Transformatorolie merk TK

Olie MK-8

Chemisch neergeslagen krijt

Mono-ethanolamine

Sets foutdetectiematerialen volgens Tabel 1, kant-en-klaar geleverd

Technisch natriumhydroxide klasse A

Natriumnitraat chemisch zuiver

Natriumfosfaat trigesubstitueerd

Natriumsilicaat oplosbaar

Nefra's S2-80/120, S3-80/120

Noriol klasse A (B)

Wit roetgehalte BS-30 (BS-50)

Synthetisch wasmiddel(CMC) - poeder, elk merk

Gomterpentijn

Natriumcarbonaat

Gerectificeerde technische ethylalcohol

Katoenen stoffen van de calicogroep

Bijlage E

Voorbereiding en regels voor het gebruik van foutdetectiematerialen

E.1 Indicatorpenetranten

E.1.1 Penetrant I1:

in vet oplosbare donkerrode kleurstof F (Soedan IV) - 10 g;

gomterpentijn - 600 ml;

noriol klasse A (B) - 10 g;

nefras C2-80/120 (C3-80/120) - 300 ml.

Los kleurstof G op in een mengsel van terpentijn en noriol in een waterbad bij 50 °C gedurende 30 minuten. voortdurend roeren van de compositie. Voeg nefras toe aan de resulterende compositie. Laat het mengsel op kamertemperatuur komen en filtreer.

E.1.2 Penetrant I2:

in vet oplosbare donkerrode kleurstof F (Soedan IV) - 15 g;

gomterpentijn - 200 ml;

verlichtingskerosine - 800 ml.

Los kleurstof G volledig op in terpentijn, voeg kerosine toe aan de resulterende oplossing, plaats de container met de bereide compositie in een kokend waterbad en laat 20 minuten staan. Filtreer de samenstelling die is afgekoeld tot een temperatuur van 30 - 40 °C.

E.1.3 Penetrant I3:

gedestilleerd water - 750 ml;

hulpstof OP-7 (OP-10) - 20 g;

kleurstof "Rhodamine S" - 25 g;

natriumnitraat - 25 g;

Gerectificeerde technische ethylalcohol - 250 ml.

Los de Rhodamine C-kleurstof volledig op in ethylalcohol en roer de oplossing voortdurend. Los natriumnitraat en hulpstof volledig op in gedestilleerd water, verwarmd tot een temperatuur van 50 - 60 °C. Giet de resulterende oplossingen samen terwijl u de compositie voortdurend roert. Laat het mengsel 4 uur staan en filtreer.

Bij monitoring volgens gevoeligheidsklasse III volgens GOST 18442 is het toegestaan om “Rhodamin S” te vervangen door “Rhodamin Zh” (40 g).

E.1.4 Penetrant I4:

gedestilleerd water - 1000 ml;

wijnsteenzuur - 60 - 70 g;

kleurstof "Fuchsin zuur" - 5 - 10 g;

synthetisch wasmiddel (CMC) - 5 - 15 g.

Los de kleurstof “Fuchsin zuur”, wijnsteenzuur en synthetisch wasmiddel op in gedestilleerd water, verwarmd tot een temperatuur van 50 - 60 °C, houd het op een temperatuur van 25 - 30 °C en filtreer de samenstelling.

E.1.5 Penetrant I5:

in vet oplosbare donkerrode kleurstof F - 5 g;

vetoplosbare donkerrode kleurstof 5C - 5 g;

Steenkoolxyleen - 30 ml;

nefras C2-80/120 (C3-80/120) - 470 ml;

gomterpentijn 500 ml.

Los kleurstof Zh op in terpentijn, kleurstof 5C - in een mengsel van nefras en xyleen, giet de resulterende oplossingen samen, meng en filter de samenstelling.

E.1.6 Rode indringende vloeistof K.

Vloeistof K is een donkerrode vloeistof met een lage viscositeit die geen afscheiding, onoplosbaar sediment en zwevende deeltjes kent.

Bij langdurige (meer dan 7 uur) blootstelling aan negatieve temperaturen (tot -30 °C en lager) kan er een sediment in vloeibare K verschijnen als gevolg van een afname van het oplosbaarheidsvermogen van de componenten ervan. Vóór gebruik moet een dergelijke vloeistof gedurende ten minste 24 uur op een positieve temperatuur worden gehouden, waarbij periodiek wordt geroerd of geschud totdat het sediment volledig is opgelost, en gedurende ten minste nog een uur.

E.2 Indicatorpenetrante reinigers

E.2.1 Reiniger M1:

drinkwater - 1000 ml;

hulpstof OP-7 (OP-10) - 10 g.

Los de hulpstof volledig op in water.

E.2.2 Reiniger M2: gerectificeerde technische ethylalcohol - 1000 ml.

De reiniger dient gebruikt te worden bij lage temperaturen: van 8 tot min 40 °C.

E.2.3 Zuiveraar M3: drinkwater - 1000 ml; natriumcarbonaat - 50 g.

Los frisdrank op in water met een temperatuur van 40 - 50 °C.

De reiniger moet worden gebruikt voor controle in ruimtes met een hoog brandgevaar en (of) klein volume, zonder ventilatie, evenals in objecten.

B.2.4 Olie-kerosinemengsel:

kerosine aansteken - 300 ml;

transformatorolie (MK-8 olie) - 700 ml.

Meng transformatorolie (MK-8 olie) met kerosine.

Het is toegestaan om van het nominale olievolume af te wijken in de richting van afname met niet meer dan 2%, en in de richting van toename - met niet meer dan 5%.

Het mengsel moet vóór gebruik grondig worden gemengd.

E.3 Indicatorpenetrante ontwikkelaars

E.3.1 Ontwikkelaar P1:

gedestilleerd water - 600 ml;

verrijkte kaolien - 250 g;

Gerectificeerde technische ethylalcohol - 400 ml.

Voeg kaolien toe aan een mengsel van water en alcohol en meng tot een homogene massa is verkregen.

E.3.2 Ontwikkelaar P2:

verrijkte kaolien - 250 (350) g;

Gerectificeerde technische ethylalcohol - 1000 ml.

Meng kaolien met alcohol tot een gladde massa.

Opmerkingen:

1 Bij het aanbrengen van de ontwikkelaar met een verfspuit moet 250 g kaolien aan het mengsel worden toegevoegd, en bij aanbrengen met een kwast - 350 g.

2 Ontwikkelaar P2 kan worden gebruikt bij een temperatuur van het gecontroleerde oppervlak van 40 tot -40 °C.

Bij de P1- en P2-ontwikkelaars is het toegestaan om chemisch neergeslagen krijt of tandpoeder op krijtbasis te gebruiken in plaats van kaolien.

E.3.3 Ontwikkelaar P3:

drinkwater - 1000 ml;

chemisch neergeslagen krijt - 600 g.

Meng krijt met water tot een gladde massa.

Het is toegestaan om tandpoeder op krijtbasis te gebruiken in plaats van krijt.

E.3.4 Ontwikkelaar P4:

hulpstof OP-7 (OP-10) - 1 g;

gedestilleerd water - 530 ml;

witte roetkwaliteit BS-30 (BS-50) - 100 g;

Gerectificeerde technische ethylalcohol - 360 ml.

Los de hulpstof op in water, giet alcohol in de oplossing en breng roet aan. Meng de resulterende compositie grondig.

Het is toegestaan om de hulpstof te vervangen door een synthetisch wasmiddel van welk merk dan ook.

E.3.5 Ontwikkelaar P5:

aceton - 570 ml;

nefras - 280 ml;

witte roetkwaliteit BS-30 (BS-50) - 150 g.

Voeg roet toe aan de oplossing van aceton en nefras en meng grondig.

E.3.6 Witte ontwikkelverf M.

Paint M is een homogeen mengsel van filmvormer, pigment en oplosmiddelen.

Tijdens opslag, maar ook tijdens langdurige (meer dan 7 uur) blootstelling aan negatieve temperaturen (tot -30 ° C en lager), slaat het pigment van verf M neer, dus vóór gebruik en bij het gieten in een andere container moet het grondig worden gereinigd. gemengd.

De gegarandeerde houdbaarheid van M-verf is 12 maanden vanaf de uitgiftedatum. Na deze periode wordt verf M onderworpen aan een gevoeligheidstest volgens bijlage G.

E.4 Samenstellingen voor het ontvetten van het gecontroleerde oppervlak

E.4.1 Samenstelling C1:

hulpstof OP-7 (OP-10) - 60 g;

drinkwater - 1000 ml.

E.4.2 Samenstelling van C2:

hulpstof OP-7 (OP-10) - 50 g;

drinkwater - 1000 ml;

mono-ethanolamine - 10 g.

E.4.3 Samenstelling van C3:

drinkwater 1000 ml;

synthetisch wasmiddel (CMC) van welk merk dan ook - 50 g.

E.4.4 Los de componenten van elk van de samenstellingen C1 - C3 op in water bij een temperatuur van 70 - 80 °C.

Samenstellingen C1 - C3 zijn toepasbaar voor het ontvetten van alle soorten metalen en hun legeringen.

E.4.5 Samenstelling van C4:

hulpstof OP-7 (OP-10) - 0,5 - 1,0 g;

drinkwater - 1000 ml;

technisch bijtend natrium klasse A - 50 g;

natriumfosfaat trigesubstitueerd - 15 - 25 g;

oplosbaar natriumsilicaat - 10 g;

natriumcarbonaat - 15 - 25 g.

E.4.6 Samenstelling van C5:

drinkwater - 1000 ml;

natriumfosfaat trigesubstitueerd 1 - 3 g;

oplosbaar natriumsilicaat - 1 - 3 g;

natriumcarbonaat - 3 - 7 g.

E.4.7 Voor elk van de composities C4 - C5:

Los natriumcarbonaat op in water bij een temperatuur van 70 - 80 ° C, voeg één voor één andere componenten van een specifieke samenstelling toe aan de resulterende oplossing, in de aangegeven volgorde.

Samenstellingen C4 - C5 moeten worden gebruikt bij het inspecteren van voorwerpen gemaakt van aluminium, lood en hun legeringen.

Na het aanbrengen van de samenstellingen C4 en C5 moet het gecontroleerde oppervlak worden gewassen met schoon water en worden geneutraliseerd met een 0,5% waterige oplossing van natriumnitriet.

Samenstellingen C4 en C5 mogen niet in contact komen met de huid.

E.4.8 Het is toegestaan de hulpstof in de samenstellingen C1, C2 en C4 te vervangen door een synthetisch wasmiddel van welk merk dan ook.

E.5 Organische oplosmiddelen

Benzine B-70

Nefra's S2-80/120, S3-80/120

Het gebruik van organische oplosmiddelen moet worden uitgevoerd in overeenstemming met de vereisten van sectie 9.

Bijlage G

Opslag en kwaliteitscontrole van materiaal voor foutdetectie

G.1 Foutdetectiematerialen moeten worden opgeslagen in overeenstemming met de eisen van de normen of technische specificaties die daarop van toepassing zijn.

G.2 Sets met foutdetectiematerialen moeten worden opgeslagen in overeenstemming met de vereisten van de documenten voor de materialen waaruit ze zijn samengesteld.