Ilość hipotermii w różnych metalach. Tankowanie i dochładzanie Inne metody ładowania układów chłodniczych

Przypomnijmy, że systemy VRF (zmienny przepływ czynnika chłodniczego - systemy z zmienny przepływ czynnika chłodniczego) to obecnie najszybciej rozwijająca się klasa systemów klimatyzacyjnych. Światowy wzrost sprzedaży systemów klasy VRF wzrasta o 20-25% rocznie, wypierając konkurencyjne opcje klimatyzacji z rynku. Co powoduje ten wzrost?

Po pierwsze, dzięki szerokiej gamie systemów zmiennego przepływu czynnika chłodniczego: duży wybór jednostki zewnętrzne - od mini-VRF po duże systemy kombinacyjne. Ogromny wybór jednostek wewnętrznych. Długości rurociągów - do 1000 m (rys. 1).

Po drugie, ze względu na wysoką efektywność energetyczną systemów. Napęd inwerterowy sprężarki, brak pośrednich wymienników ciepła (w przeciwieństwie do systemów wodnych), indywidualny przepływ czynnika chłodniczego – wszystko to zapewnia minimalne zużycie energii.

Po trzecie, modułowość projektu odgrywa pozytywną rolę. Wymagana wydajność systemu jest zbierana z oddzielnych modułów, co jest niewątpliwie bardzo wygodne i zwiększa ogólną niezawodność jako całość.

Dlatego dziś systemy VRF zajmują co najmniej 40% światowego rynku systemów. centralna klimatyzacja a udział ten rośnie z roku na rok.

Układ dochładzania czynnika chłodniczego

Który maksymalna długość rurociągi freonowe Może klimatyzacja split? W przypadku systemów domowych o mocy do 7 kW zimna jest to 30 m. W przypadku urządzeń półprzemysłowych liczba ta może osiągnąć 75 m (falownik jednostka zewnętrzna). Do systemów dzielonych podana wartość maksymalnie, ale dla systemów klasy VRF maksymalna długość rurociągów (ekwiwalent) może być znacznie dłuższa – do 190 m (łącznie – do 1000 m).

Oczywiście systemy VRF zasadniczo różnią się od systemów dzielonych pod względem obwodu freonowego, co pozwala im pracować z długimi rurociągami. Różnica ta polega na obecności w jednostce zewnętrznej specjalnego urządzenia, które nazywa się dochładzaczem lub dochładzaczem czynnika chłodniczego (rys. 2).

Przed rozważeniem cech działania systemów VRF zwróćmy uwagę na schemat obwodu freonowego systemów dzielonych i zrozummy, co dzieje się z czynnikiem chłodniczym przy dużych długościach rurociągów freonowych.

Cykl chłodniczy systemów dzielonych

Na ryc. 3 przedstawia klasyczny obieg freonu w obwodzie klimatyzatora w osiach ciśnienie-entalpia. Co więcej, jest to cykl dla dowolnych systemów dzielonych na freon R410a, to znaczy wygląd tego schematu nie zależy od wydajności klimatyzatora lub marki.

Zacznijmy od punktu D, przy którym parametry początkowe (temperatura 75°C, ciśnienie 27,2 bar) wchodzą do skraplacza jednostki zewnętrznej. Freon w tej chwili jest przegrzanym gazem, który najpierw schładza się do temperatury nasycenia (około 45 ° C), następnie zaczyna się skraplać i w punkcie A całkowicie przechodzi ze stanu gazowego do ciekłego. Następnie ciecz jest przechładzana do punktu A (temperatura 40 °C). Za optymalną wartość dochładzania uważa się 5°C.

Za wymiennikiem jednostki zewnętrznej czynnik wpływa do urządzenia dławiącego w jednostce zewnętrznej - termostatycznego zaworu rozprężnego lub kapilary, a jego parametry zmieniają się do punktu B (temperatura 5°C, ciśnienie 9,3 bar). Zauważ, że punkt B znajduje się w strefie mieszaniny cieczy i gazu (rys. 3). W konsekwencji, po dławieniu, to właśnie mieszanina cieczy i gazu wchodzi do rurociągu cieczowego. Im większa ilość dochładzania freonu w skraplaczu, tym większa proporcja ciekłego freonu dostaje się do jednostki wewnętrznej, tym wyższa wydajność klimatyzatora.

Na ryc. 3 oznaczone następujące procesy: В-С - proces wrzenia freonu w jednostce wewnętrznej o stałej temperaturze około 5 ° C; С-С - przegrzanie freonu do +10 °C; C -L - proces zasysania czynnika chłodniczego do sprężarki (straty ciśnienia występują w gazociągu i elementach obiegu freonu od wymiennika jednostki wewnętrznej do sprężarki); L-M - proces sprężania gazowego freonu w sprężarce ze wzrostem ciśnienia i temperatury; M-D - proces tłoczenia gazowego czynnika chłodniczego ze sprężarki do skraplacza.

Strata ciśnienia w układzie zależy od prędkości freonu V i charakterystyki hydraulicznej sieci:

Co stanie się z klimatyzatorem wraz ze wzrostem właściwości hydraulicznych sieci (z powodu zwiększonej długości lub duża liczba lokalny opór)? Zwiększone straty ciśnienia w gazociągu doprowadzą do spadku ciśnienia na wlocie sprężarki. Sprężarka zacznie wychwytywać czynnik chłodniczy o niższym ciśnieniu, a tym samym o niższej gęstości. Spadnie zużycie czynnika chłodniczego. Na wylocie sprężarka wytworzy mniejsze ciśnienie i odpowiednio spadnie temperatura skraplania. Niższa temperatura skraplania spowoduje niższą temperaturę parowania i zamarzanie gazociągu.

Jeśli w rurociągu z cieczą wystąpią zwiększone straty ciśnienia, proces jest jeszcze bardziej interesujący: ponieważ dowiedzieliśmy się, że freon jest w stanie nasyconym w rurociągu z cieczą, a raczej w postaci mieszaniny pęcherzyków cieczy i gazu, to każda strata ciśnienia doprowadzi do niewielkiego wrzenia czynnika chłodniczego i zwiększenia udziału gazu.

Ta ostatnia pociągnie za sobą gwałtowny wzrost objętości mieszaniny para-gaz i wzrost prędkości ruchu w rurociągu z cieczą. Zwiększona prędkość ruchu ponownie spowoduje dodatkową utratę ciśnienia, proces stanie się „lawiną”.

Na ryc. Rysunek 4 przedstawia wykres warunkowy określonych strat ciśnienia w zależności od prędkości czynnika chłodniczego w rurociągu.

Jeżeli np. strata ciśnienia przy długości rurociągu 15 m wynosi 400 Pa, to przy podwojeniu długości rurociągu (do 30 m) straty wzrastają nie dwukrotnie (do 800 Pa), ale siedmiokrotnie – do góry do 2800 Pa.

Dlatego proste dwukrotne zwiększenie długości rurociągów w stosunku do długości standardowych dla systemu dzielonego ze sprężarką On-Off jest fatalne w skutkach. Zużycie czynnika chłodniczego spadnie kilkakrotnie, sprężarka przegrzeje się i wkrótce ulegnie awarii.

Cykl chłodniczy systemów VRF z dochładzaczem freonowym

Na ryc. 5 schematycznie przedstawia zasadę działania dochładzacza czynnika chłodniczego. Na ryc. 6 przedstawia ten sam cykl chłodzenia na wykresie ciśnienie-entalpia. Zastanówmy się szczegółowo, co dzieje się z czynnikiem chłodniczym podczas pracy systemu zmiennego przepływu czynnika chłodniczego.

1-2: Ciekły czynnik chłodniczy za skraplaczem w punkcie 1 dzieli się na dwa strumienie. Większość przechodzi przez przeciwprądowy wymiennik ciepła. Schładza główną część czynnika chłodniczego do +15…+25°C (w zależności od jego wydajności), która następnie wchodzi do rurociągu cieczowego (punkt 2).

1-5: Druga część przepływu ciekłego czynnika z punktu 1 przechodzi przez zawór rozprężny, jego temperatura spada do +5°C (punkt 5), wchodzi do tego samego przeciwprądowego wymiennika ciepła. W tym ostatnim wrze i schładza główną część czynnika chłodniczego. Po zagotowaniu freon w postaci gazowej natychmiast dostaje się do ssania sprężarki (punkt 7).

2-3: Na wylocie jednostki zewnętrznej (punkt 2) ciekły czynnik chłodniczy przepływa przez rury do jednostki wewnętrzne. Jednocześnie wymiana ciepła z środowisko praktycznie nie występuje, ale część ciśnienia zostaje utracona (pkt 3). U niektórych producentów dławienie odbywa się częściowo w jednostce zewnętrznej systemu VRF, więc ciśnienie w punkcie 2 jest mniejsze niż na naszym wykresie.

3-4: Strata ciśnienia czynnika chłodniczego w elektronicznym zaworze rozprężnym (ERV) znajdującym się przed każdą jednostką wewnętrzną.

4-6: Odparowanie czynnika chłodniczego w jednostce wewnętrznej.

6-7: Utrata ciśnienia czynnika chłodniczego po powrocie do jednostki zewnętrznej przez rurociąg gazowy.

7-8: Sprężanie gazowego czynnika chłodniczego w sprężarce.

8-1: Schładzanie czynnika chłodniczego w wymienniku ciepła jednostki zewnętrznej i jego skraplanie.

Przyjrzyjmy się bliżej odcinkowi od punktu 1 do punktu 5. W systemach VRF bez dochładzacza czynnika, proces od razu przechodzi od punktu 1 do punktu 5 (wzdłuż niebieskiej linii na rys. 6). Wydajność właściwa czynnika chłodniczego (dopływającego do jednostek wewnętrznych) jest proporcjonalna do długości linii 5-6. W systemach, w których występuje dochładzacz, użyteczna wydajność czynnika chłodniczego jest proporcjonalna do linii 4-6. Porównując długości linii 5-6 i 4-6, praca dochładzacza freonowego staje się jasna. Wydajność chłodzenia krążącego czynnika chłodniczego wzrasta o co najmniej 25%. Nie oznacza to jednak, że wydajność całego systemu wzrosła o 25%. Faktem jest, że część czynnika chłodniczego nie dostała się do jednostek wewnętrznych, ale natychmiast trafiła na ssanie sprężarki (linia 1-5-6).

Na tym właśnie polega równowaga: o ile wzrosła wydajność freonu wchodzącego do jednostek wewnętrznych, o tyle samo spadła wydajność systemu jako całości.

Jaki jest więc sens używania dochładzacza czynnika chłodniczego, jeśli nie zwiększa on ogólnej wydajności systemu VRF? Aby odpowiedzieć na to pytanie, wróćmy do ryc. 1. Celem stosowania dochładzacza jest zmniejszenie strat podczas długich przebiegów systemów o zmiennym przepływie czynnika chłodniczego.

Faktem jest, że wszystkie cechy systemów VRF są podane przy standardowej długości rurociągów 7,5 m. To znaczy, aby porównać systemy VRF różni producenci według katalogu nie jest całkowicie poprawne, ponieważ rzeczywista długość rurociągów będzie znacznie dłuższa - z reguły od 40 do 150 m. Im bardziej długość rurociągu odbiega od normy, tym więcej strat ciśnienie w układzie, tym więcej czynnika chłodniczego wrze w rurach z cieczą. Utrata wydajności jednostki zewnętrznej na całej długości jest podana na specjalnych wykresach w instrukcjach serwisowych (rys. 7). Zgodnie z tymi wykresami konieczne jest porównanie wydajności systemów w obecności dochładzacza czynnika chłodniczego i przy jego braku. Spadek wydajności systemów VRF bez dochładzacza w długich cyklach wynosi do 30%.

Wyniki

1. Dochładzacz czynnika chłodniczego jest niezbędny element dla systemów VRF. Jego zadaniem jest, po pierwsze, zwiększenie wydajności energetycznej czynnika chłodniczego dostarczanego do jednostek wewnętrznych, a po drugie, zmniejszenie strat ciśnienia w systemie na długich trasach.

2. Nie wszyscy producenci systemów VRF dostarczają swoje systemy z dochładzaczem czynnika chłodniczego. Dochładzacz jest szczególnie często wyłączany przez producentów OEM w celu obniżenia kosztów budowy.

Ryż. 1.21. Sema dendryt

Tak więc mechanizm krystalizacji stopionych metali przy dużych szybkościach chłodzenia różni się zasadniczo tym, że wysoki stopień przechłodzenia uzyskuje się w małych objętościach stopu. Konsekwencją tego jest rozwój krystalizacji w masie, która w czystych metalach może być jednorodna. Centra krystalizacji większe niż rozmiar krytyczny są zdolne do dalszego wzrostu.

W przypadku metali i stopów najbardziej typową formą wzrostu jest wzrost dendrytyczny, opisany po raz pierwszy już w 1868 r. przez D.K. Czernow. Na ryc. 1.21 przedstawia szkic D.K. Czernow, wyjaśniając strukturę dendrytu. Zazwyczaj dendryt składa się z pnia (oś pierwszego rzędu), z którego wychodzą gałęzie - osie drugiego i kolejnych rzędów. Wzrost dendrytyczny przebiega w określonych kierunkach krystalograficznych z rozgałęzieniami w regularnych odstępach czasu. W strukturach z kratami sześcianów skoncentrowanych na twarzy i skoncentrowanych na ciele, dendrytyczny nadchodzi wzrost w trzech wzajemnie prostopadłych kierunkach. Eksperymentalnie ustalono, że wzrost dendrytów obserwuje się tylko w przechłodzonym stopie. Tempo wzrostu zależy od stopnia przechłodzenia. Problem teoretycznego wyznaczenia tempa wzrostu w funkcji stopnia przechłodzenia nie doczekał się jeszcze uzasadnionego rozwiązania. Na podstawie danych eksperymentalnych uważa się, że zależność tę można w przybliżeniu rozpatrzyć w postaci V ~ (D Т) 2 .

Wielu badaczy uważa, że przy pewnym krytycznym stopniu przechłodzenia obserwuje się lawinowy wzrost liczby centrów krystalizacji zdolnych do dalszego wzrostu. Zarodkowanie coraz większej liczby nowych kryształów może przerwać wzrost dendrytów.

Ryż. 1.22. Transformacja struktury

Według najnowszych danych zagranicznych, wraz ze wzrostem stopnia przechłodzenia i gradientem temperatury przed frontem krystalizacji obserwuje się przekształcenie struktury szybko krzepnącego stopu z dendrytycznego w równoosiowy, mikrokrystaliczny, nanokrystaliczny, a następnie w stan amorficzny (ryc. 1.22).

1.11.5. Amorfizacja w stanie stopionym

Na ryc. 1.23 ilustruje wyidealizowany wykres TTT (czas-temperatura-transakcja), który wyjaśnia cechy krzepnięcia stopionych stopów metali w zależności od szybkości chłodzenia.

Ryż. 1.23. Wykres TTT: 1 - umiarkowana szybkość chłodzenia:

2 – bardzo wysoka szybkość chłodzenia;

3 - pośrednia szybkość chłodzenia

Temperatura jest kreślona na osi pionowej, czas na osi poziomej. Powyżej pewnej temperatury topnienia - T P faza ciekła (stopiona) jest stabilna. Poniżej tej temperatury ciecz przechładza się i staje się niestabilna, ponieważ możliwe staje się zarodkowanie i wzrost centrów krystalizacji. Jednak po nagłym ochłodzeniu ruch atomów w silnie przechłodzonej cieczy może ustać i w temperaturze poniżej T3 powstanie amorficzna faza stała. Dla wielu stopów temperatura początkowa amorfizacji - ТЗ mieści się w zakresie od 400 do 500 ºC. Większość tradycyjnych wlewków i odlewów jest chłodzona powoli, zgodnie z krzywą 1 na ryc. 1.23. Podczas chłodzenia pojawiają się i rosną centra krystalizacji, tworząc strukturę krystaliczną stopu w stanie stałym. Przy bardzo dużej szybkości chłodzenia (krzywa 2) powstaje amorficzna faza stała. Interesująca jest również pośrednia szybkość chłodzenia (krzywa 3). W tym przypadku możliwy jest mieszany wariant krzepnięcia z obecnością zarówno struktur krystalicznych, jak i amorficznych. Taki wariant ma miejsce w przypadku, gdy rozpoczęty proces krystalizacji nie ma czasu na zakończenie w czasie schładzania do temperatury T3 Mieszany wariant krzepnięcia z powstawaniem małych cząstek amorficznych wyjaśniony jest uproszczonym schematem przedstawionym w 1.24.

Ryż. 1.24. Schemat powstawania małych cząstek amorficznych

Po lewej stronie tej figury pokazano dużą kroplę wytopu, zawierającą w objętości 7 centrów krystalizacji, zdolnych do dalszego wzrostu. W środku ta sama kropla podzielona jest na 4 części, z których jedna nie zawiera centrów krystalizacji. Ta cząsteczka zestala się bezpostaciowo. Po prawej stronie rysunku oryginalna cząstka jest podzielona na 16 części, z których 9 stanie się amorficzne. Na ryc. 1,25. Przedstawiono rzeczywistą zależność liczby cząstek amorficznych wysokostopowego stopu niklu od wielkości cząstek i intensywności chłodzenia w środowisku gazowym (argon, hel).

Ryż. 1,25. Zależność liczby cząstek amorficznego stopu niklu od

wielkość cząstek i intensywność chłodzenia w medium gazowym

Przejście stopionego metalu w stan amorficzny lub, jak to się nazywa, stan szklisty jest procesem złożonym i zależy od wielu czynników. W zasadzie wszystkie substancje można otrzymać w stanie amorficznym, ale czyste metale wymagają tak wysokich szybkości chłodzenia, których nie mogą jeszcze zapewnić nowoczesne środki techniczne. Jednocześnie stopy wysokostopowe, w tym stopy eutektyczne metali z niemetalami (B, C, Si, P) krzepną w stanie amorficznym przy niższych szybkościach chłodzenia. W tabeli. 1.9 przedstawia krytyczne szybkości chłodzenia podczas amorfizacji stopów niklu i niektórych stopów.

Tabela 1.9

Niedoładowanie i ponowne napełnienie układu czynnikiem chłodniczym

Jak pokazują statystyki, główną przyczyną nieprawidłowej pracy klimatyzatorów i awarii sprężarek jest niewłaściwe napełnienie układu chłodniczego czynnikiem chłodniczym. Brak czynnika chłodniczego w obwodzie może być spowodowany przypadkowymi wyciekami. Jednocześnie nadmierne tankowanie z reguły jest wynikiem błędnych działań personelu spowodowanych jego niewystarczającymi kwalifikacjami. W przypadku systemów wykorzystujących termostatyczny zawór rozprężny (TXV) jako urządzenie dławiące, dochładzanie jest najlepszym wskaźnikiem normalnego napełnienia czynnikiem chłodniczym. Słabe dochłodzenie wskazuje, że wsad jest niewystarczający, silne wskazuje na nadmiar czynnika chłodniczego. Ładowanie można uznać za normalne, gdy temperatura dochładzania cieczy na wylocie skraplacza jest utrzymywana w zakresie 10-12 stopni Celsjusza, a temperatura powietrza na wlocie do parownika jest zbliżona do nominalnych warunków pracy.

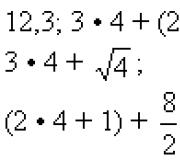

Temperaturę dochładzania Tp definiuje się jako różnicę:

Tp \u003d Tk - Tf

Tk to temperatura kondensacji odczytana z manometru HP.

Tf - temperatura freonu (rury) na wylocie skraplacza.

1. Brak czynnika chłodniczego. Objawy.

Brak freonu będzie odczuwalny w każdym elemencie obwodu, ale niedobór ten jest szczególnie odczuwalny w parowniku, skraplaczu i linii cieczy. W wyniku niewystarczającej ilości cieczy parownik jest słabo wypełniony freonem, a wydajność chłodnicza jest niska. Ponieważ w parowniku nie ma wystarczającej ilości cieczy, ilość wytwarzanej tam pary dramatycznie spada. Ponieważ sprawność wolumetryczna sprężarki przewyższa ilość pary wychodzącej z parownika, ciśnienie w niej spada nienormalnie. Spadek ciśnienia parowania prowadzi do obniżenia temperatury parowania. Temperatura parowania może spaść do minusów, co spowoduje zamarznięcie rury wlotowej i parownika, a przegrzanie pary będzie bardzo znaczące.

Temperatura przegrzania T przegrzanie definiuje się jako różnicę:

T przegrzanie = T f.i. – T ssanie.

T f.i. - temperatura freonu (rury) na wylocie parownika.

T ssanie - temperatura ssania odczytana z manometru LP.

Normalne przegrzanie to 4-7 stopni Celsjusza.

Przy znacznym braku freonu przegrzanie może osiągnąć 12–14 ° C, a zatem temperatura na wlocie sprężarki również wzrośnie. A ponieważ chłodzenie silników elektrycznych hermetyczne sprężarki odbywa się za pomocą ssania oparów, w takim przypadku sprężarka przegrzeje się nadmiernie i może ulec awarii. Ze względu na wzrost temperatury oparów w przewodzie ssawnym, temperatura oparów w przewodzie tłocznym również ulegnie zwiększeniu. Ponieważ w obwodzie będzie brak czynnika chłodniczego, będzie on również niewystarczający w strefie dochładzania.

- Tak więc główne oznaki braku freonu:

- Niska wydajność chłodzenia

- Niskie ciśnienie parowania

- Wysokie przegrzanie

- Niewystarczająca hipotermia (mniej niż 10 stopni Celsjusza)

Należy zauważyć, że w instalacjach z rurkami kapilarnymi jako urządzeniem dławiącym, dochładzanie nie może być uważane za czynnik decydujący o ocenie prawidłowej ilości czynnika chłodniczego.

2. Przepełnienie. Objawy.

W systemach z zaworem rozprężnym jako urządzeniem dławiącym ciecz nie może dostać się do parownika, więc nadmiar czynnika chłodniczego znajduje się w skraplaczu. Nienormalnie wysoki poziom cieczy w skraplaczu zmniejsza powierzchnię wymiany ciepła, pogarsza się chłodzenie gazu wchodzącego do skraplacza, co prowadzi do wzrostu temperatury par nasyconych i wzrostu ciśnienia skraplania. Z drugiej strony ciecz na dnie skraplacza znacznie dłużej pozostaje w kontakcie z powietrzem zewnętrznym, co prowadzi do zwiększenia strefy przechłodzenia. Ponieważ ciśnienie skraplania wzrasta, a ciecz opuszczająca skraplacz jest doskonale schłodzona, dochłodzenie mierzone na wylocie skraplacza będzie wysokie. Ze względu na zwiększone ciśnienie skraplania następuje zmniejszenie przepływu masowego przez sprężarkę i spadek wydajności chłodniczej. W rezultacie wzrośnie również ciśnienie parowania. Ponieważ przeładowanie zmniejsza masowy przepływ pary, chłodzenie silnik elektryczny kompresor ulegnie pogorszeniu. Ponadto, ze względu na zwiększone ciśnienie skraplania, wzrasta prąd silnika elektrycznego sprężarki. Pogorszenie chłodzenia i wzrost poboru prądu prowadzi do przegrzania silnika elektrycznego i ostatecznie do awarii sprężarki.

- Wynik. Główne oznaki doładowania czynnika chłodniczego:

- Zmniejszona wydajność chłodzenia

- Zwiększone ciśnienie parowania

- Zwiększone ciśnienie skraplania

- Zwiększona hipotermia (ponad 7 ° C)

W systemach z rurkami kapilarnymi jako urządzeniem dławiącym nadmiar czynnika chłodniczego może dostać się do sprężarki, powodując uderzenie wodne i ostatecznie awarię sprężarki.

Dochłodzenie kondensatu rozumiane jest jako spadek temperatury kondensatu w stosunku do temperatury pary nasyconej wchodzącej do skraplacza. Zauważono powyżej, że wielkość przechłodzenia kondensatu zależy od różnicy temperatur t n -t do .

Dochłodzenie kondensatu prowadzi do zauważalnego spadku sprawności instalacji, gdyż wraz z dochłodzeniem kondensatu wzrasta ilość ciepła przekazywanego w skraplaczu do wody chłodzącej. Wzrost przechłodzenia kondensatu o 1°C powoduje nadmierne zużycie paliwa w instalacjach bez regeneracyjnego podgrzewania wody zasilającej o 0,5%. Przy ogrzewaniu regeneracyjnym wody zasilającej nadmierne zużycie paliwa w zakładzie jest nieco mniejsze. W nowoczesne instalacje w obecności skraplaczy regeneracyjnych, przechłodzenie kondensatu w normalnych warunkach pracy jednostka kondensacyjna nie przekracza 0,5-1°C. Dochłodzenie kondensatu jest spowodowane następującymi przyczynami:

a) naruszenie gęstości powietrza układu próżniowego i zwiększone ssanie powietrza;

b) wysoki poziom kondensat w skraplaczu;

c) nadmierny przepływ wody chłodzącej przez skraplacz;

d) wady konstrukcyjne kondensatora.

Zwiększenie zawartości powietrza w łaźni parowej

mieszanina prowadzi do wzrostu ciśnienia cząstkowego powietrza i odpowiednio do spadku ciśnienia cząstkowego pary wodnej w stosunku do ciśnienia całkowitego mieszaniny. Dzięki temu temperatura pary wodnej nasyconej, a co za tym idzie temperatura kondensatu, będzie niższa niż przed wzrostem zawartości powietrza. Dlatego jednym z ważnych działań mających na celu zmniejszenie przechłodzenia kondensatu jest zapewnienie dobrej gęstości powietrza w układzie próżniowym turbiny.

Przy znacznym wzroście poziomu kondensatu w skraplaczu może wystąpić zjawisko wypłukiwania dolnych rzędów rurek chłodzących kondensatem, w wyniku czego kondensat zostanie przechłodzony. Dlatego należy upewnić się, że poziom kondensatu jest zawsze poniżej dolnego rzędu rurek chłodzących. Najlepsze lekarstwo zapobieganie niedopuszczalnemu wzrostowi poziomu kondensatu jest urządzeniem automatyczna regulacja go w skraplaczu.

Nadmierny przepływ wody przez skraplacz, zwłaszcza przy jego niskiej temperaturze, będzie prowadził do wzrostu podciśnienia w skraplaczu na skutek spadku ciśnienia parcjalnego pary wodnej. Dlatego przepływ wody chłodzącej przez skraplacz należy regulować w zależności od obciążenie parą na skraplaczu i temperaturze wody chłodzącej. Przy odpowiedniej regulacji przepływu wody chłodzącej w skraplaczu zostanie utrzymana ekonomiczna próżnia, a dochłodzenie kondensatu nie przekroczy wartości minimalnej dla tego skraplacza.

Dochłodzenie kondensatu może wystąpić z powodu wad konstrukcyjnych skraplacza. W niektórych konstrukcjach skraplaczy w wyniku ciasnego rozmieszczenia rurek chłodzących i ich nieudanego rozbicia wzdłuż dna sitowego powstaje duża oporność pary, sięgająca w niektórych przypadkach 15-18 mm Hg. Sztuka. Duża oporność parowa skraplacza prowadzi do znacznego spadku ciśnienia powyżej poziomu kondensatu. Spadek ciśnienia mieszaniny powyżej poziomu kondensatu następuje na skutek spadku ciśnienia parcjalnego pary wodnej. W ten sposób temperatura kondensatu jest uzyskiwana znacznie poniżej temperatury pary nasyconej wchodzącej do skraplacza. W takich przypadkach, w celu zmniejszenia przechłodzenia kondensatu, należy dokonać zmian konstrukcyjnych, a mianowicie usunąć część rur chłodzących w celu uporządkowania korytarzy w wiązce rur i zmniejszenia oporów parowania skraplacza.

Należy pamiętać, że usunięcie części rurek chłodzących i wynikające z tego zmniejszenie powierzchni chłodzącej skraplacza prowadzi do wzrostu obciążenia właściwego skraplacza. Jednak zwiększenie jednostkowego obciążenia parą jest zwykle całkiem do przyjęcia, ponieważ starsze konstrukcje skraplaczy mają stosunkowo niskie jednostkowe obciążenie parą.

Zastanowiliśmy się nad głównymi zagadnieniami eksploatacji urządzeń agregatu skraplającego turbina parowa. Z powyższego wynika, że główną uwagę w pracy agregatu skraplającego należy zwrócić na utrzymanie ekonomicznej próżni w skraplaczu oraz zapewnienie minimalnego przechłodzenia kondensatu. Te dwa parametry mają duży wpływ na sprawność elektrowni turbinowej. W tym celu konieczne jest utrzymanie dobrej gęstości powietrza układu próżniowego turbiny, zapewnienie normalnej pracy urządzeń do usuwania powietrza, pomp obiegowych i kondensatu, utrzymanie czystości rur skraplacza, monitorowanie gęstości wody skraplacza, aby zapobiec powiększaniu się przyssawek. surowa woda w celu zapewnienia normalnej pracy urządzeń chłodzących. Dostępna w zakładzie aparatura kontrolno-pomiarowa, automatyczne regulatory, urządzenia sygnalizacyjne i sterujące pozwalają personelowi utrzymania ruchu na monitorowanie stanu urządzeń i trybu pracy instalacji oraz utrzymywanie takich trybów pracy, które zapewniają wysoce ekonomiczną i niezawodną pracę instalacji.

klimatyzator

Ładowanie klimatyzatora freonem można przeprowadzić na kilka sposobów, każdy z nich ma swoje zalety, wady i dokładność.

Wybór metody uzupełniania klimatyzatorów zależy od poziomu profesjonalizmu mistrza, wymaganej dokładności i użytych narzędzi.

Należy również pamiętać, że nie wszystkie czynniki chłodnicze można uzupełniać, ale tylko jednoskładnikowe (R22) lub warunkowo izotropowe (R410a).

Freony wieloskładnikowe składają się z mieszaniny gazów o różnych właściwości fizyczne, które w przypadku wycieku parują nierównomiernie i nawet przy niewielkim wycieku zmienia się ich skład, dlatego układy wykorzystujące takie czynniki chłodnicze muszą być całkowicie doładowane.

Masowe napełnianie klimatyzatora freonem

Każdy klimatyzator jest fabrycznie ładowany określoną ilością czynnika chłodniczego, którego masa jest podana w dokumentacji klimatyzatora (również podana na tabliczce znamionowej), jest też informacja o ilości freonu, którą należy dodatkowo dodać za każdy metr trasy freonowej (zwykle 5-15 gr.)

Podczas tankowania tą metodą konieczne jest całkowite uwolnienie obiegu chłodniczego z pozostałego freonu (do butli lub upuszczenie do atmosfery, nie szkodzi to w ogóle środowisku - przeczytaj o tym w artykule o wpływie freonu na klimat) i odkurz go. Następnie napełnij system określoną ilością czynnika chłodniczego wagowo lub za pomocą butli do napełniania.

Zaletami tej metody są wysoka dokładność i wystarczająca prostota procesu tankowania klimatyzatora. Wady obejmują konieczność opróżniania freonu i opróżniania obwodu, a cylinder napełniający ma ponadto ograniczoną objętość 2 lub 4 kilogramy i duże gabaryty, co pozwala na stosowanie go głównie w warunkach stacjonarnych.

Napełnianie klimatyzatora freonem w celu hipotermii

Temperatura dochładzania jest różnicą pomiędzy temperaturą skraplania freonu określoną z tabeli lub skali manometru (określaną przez ciśnienie odczytane z manometru podłączonego do linii wysokie ciśnienie bezpośrednio na skali lub według tabeli) oraz temperaturę na wylocie skraplacza. Temperatura dochładzania powinna normalnie wynosić od 10 do 12 0 C ( Dokładna wartość producenci wskazują)

Wartość przechłodzenia poniżej tych wartości wskazuje na brak freonu - nie ma czasu na wystarczające schłodzenie. W takim przypadku należy go zatankować

Jeśli dochłodzenie jest powyżej określonego zakresu, oznacza to, że w układzie występuje nadmiar freonu i należy go opróżnić przed osiągnięciem optymalne wartości hipotermia.

Możliwe jest napełnienie w ten sposób za pomocą specjalnych urządzeń, które od razu określają wielkość dochłodzenia i ciśnienia kondensacji, lub można również użyć oddzielnych urządzeń - kolektora manometrycznego i termometru.

Zaletą tej metody jest wystarczająca dokładność wypełnienia. Ale dla dokładności Ta metoda zanieczyszczenie wymiennika ciepła ma wpływ, dlatego przed tankowaniem tą metodą konieczne jest oczyszczenie (umycie) skraplacza jednostki zewnętrznej.

Ładowanie klimatyzatora przegrzaniem czynnika chłodniczego

Przegrzanie to różnica między temperaturą parowania czynnika chłodniczego określoną przez ciśnienie nasycenia w obiegu chłodniczym a temperaturą za parownikiem. Jest to praktycznie określane poprzez pomiar ciśnienia na zaworze ssącym klimatyzatora oraz temperatury rury ssącej w odległości 15-20 cm od sprężarki.

Przegrzanie zwykle mieści się w przedziale 5-7 0 C (dokładna wartość podana przez producenta)

Spadek przegrzania wskazuje na nadmiar freonu - należy go opróżnić.

Dochłodzenie powyżej normy wskazuje na brak czynnika chłodniczego - układ należy ładować aż do osiągnięcia wymaganej wartości przegrzania.

Ta metoda jest dość dokładna i można ją znacznie uprościć za pomocą specjalnych instrumentów.

Inne metody ładowania układów chłodniczych

Jeśli system ma okienko kontrolne, to po obecności bąbelków można ocenić brak freonu. W takim przypadku obieg chłodniczy jest napełniany do zaniku przepływu bąbelków, należy to robić porcjami, po każdym odczekaniu na ustabilizowanie się ciśnienia i brak bąbelków.

Możliwe jest również napełnianie ciśnieniowe, osiągając temperatury kondensacji i parowania wskazane przez producenta. Dokładność tej metody zależy od czystości skraplacza i parownika.