Das Ausmaß der Unterkühlung in verschiedenen Metallen. Betankung und Unterkühlungsladung Andere Methoden zum Befüllen von Kälteanlagen

Daran erinnern, dass VRF-Systeme (Variable Refrigerant Flow - Systeme mit variabler Durchfluss Kältemittel) sind heute die am schnellsten wachsende Klasse von Klimaanlagen. Das weltweite Umsatzwachstum von Systemen der VRF-Klasse steigt jährlich um 20-25 % und verdrängt konkurrierende Klimatisierungsoptionen vom Markt. Was verursacht dieses Wachstum?

Erstens dank der großen Auswahl an Systemen mit variablem Kältemittelfluss: große Auswahl Außengeräte - vom Mini-VRF bis zu großen Kombisystemen. Riesige Auswahl an Innengeräten. Rohrleitungslängen - bis zu 1000 m (Abb. 1).

Zum anderen durch die hohe Energieeffizienz der Anlagen. Der Wechselrichterantrieb des Kompressors, das Fehlen von Zwischenwärmetauschern (im Gegensatz zu Wassersystemen), der individuelle Kältemittelfluss - all dies sorgt für einen minimalen Energieverbrauch.

Drittens spielt die Modularität des Designs eine positive Rolle. Die erforderliche Systemleistung wird aus separaten Modulen gesammelt, was zweifellos sehr praktisch ist und die Gesamtzuverlässigkeit insgesamt erhöht.

Aus diesem Grund nehmen VRF-Systeme heute mindestens 40 % des globalen Systemmarktes ein. Zentrale Klimaanlage und dieser Anteil wächst jedes Jahr.

Unterkühlendes Kältemittelsystem

Welche maximale Länge Freon-Rohrleitungen Vielleicht Split-Klimaanlage? Bei Haushaltssystemen mit einer Leistung von bis zu 7 kW Kälte sind es 30 m. Bei halbindustriellen Geräten kann diese Zahl 75 m erreichen (Wechselrichter Außengerät). Für Split-Systeme gegebenen Wert maximal, aber für Systeme der VRF-Klasse kann die maximale Länge der Rohrleitungen (Äquivalent) viel länger sein - bis zu 190 m (insgesamt - bis zu 1000 m).

Offensichtlich unterscheiden sich VRF-Systeme hinsichtlich des Freon-Kreislaufs grundlegend von Split-Systemen, was es ihnen ermöglicht, mit langen Rohrleitungslängen zu arbeiten. Dieser Unterschied liegt im Vorhandensein eines speziellen Geräts in der Außeneinheit, das als Kältemittelunterkühler oder Unterkühler bezeichnet wird (Abb. 2).

Bevor wir uns mit den Merkmalen des Betriebs von VRF-Systemen befassen, sollten wir uns das Diagramm des Freon-Kreislaufs von Split-Systemen ansehen und verstehen, was mit dem Kältemittel bei großen Freon-Rohrleitungen passiert.

Kältekreislauf von Split-Systemen

Auf Abb. 3 zeigt den klassischen Freonkreislauf im Klimaanlagenkreislauf in den Druck-Enthalpie-Achsen. Darüber hinaus ist dies ein Zyklus für Split-Systeme mit R410a-Freon, dh das Erscheinungsbild dieses Diagramms hängt nicht von der Leistung der Klimaanlage oder Marke ab.

Beginnen wir bei Punkt D mit den Anfangsparametern, bei denen (Temperatur 75 ° C, Druck 27,2 bar) Freon in den Kondensator der Außeneinheit eintritt. Freon ist im Moment ein überhitztes Gas, das sich zunächst auf die Sättigungstemperatur (ca. 45 ° C) abkühlt, dann zu kondensieren beginnt und am Punkt A vollständig von einem gasförmigen Zustand in eine Flüssigkeit übergeht. Als nächstes wird die Flüssigkeit auf Punkt A (Temperatur 40 °C) unterkühlt. Als optimaler Unterkühlungswert gelten 5 °C.

Nach dem Wärmetauscher der Außeneinheit tritt das Kältemittel in die Drosselvorrichtung in der Außeneinheit ein – thermostatisches Expansionsventil oder Kapillarrohr, und seine Parameter ändern sich zu Punkt B (Temperatur 5 °C, Druck 9,3 bar). Beachten Sie, dass sich Punkt B in der Zone einer Mischung aus Flüssigkeit und Gas befindet (Abb. 3). Somit gelangt nach der Drosselung gerade das Flüssigkeits-Gas-Gemisch in die Flüssigkeitsleitung. Je größer die Menge an Freon-Unterkühlung im Kondensator ist, desto größer ist der Anteil an flüssigem Freon, der in das Innengerät gelangt, desto höher ist die Effizienz der Klimaanlage.

Auf Abb. 3 markiert folgenden Prozessen: В-С - der Prozess des Kochens von Freon in der Inneneinheit bei einer konstanten Temperatur von etwa 5 ° C; С-С - Freon-Überhitzung bis +10 °C; C -L - der Prozess des Ansaugens des Kältemittels in den Kompressor (Druckverluste treten in der Gasleitung und den Elementen des Freon-Kreislaufs vom Wärmetauscher des Innengeräts zum Kompressor auf); L-M - der Prozess des Komprimierens von gasförmigem Freon in einem Kompressor mit Druck- und Temperaturerhöhung; M-D - der Prozess, das gasförmige Kältemittel vom Kompressor zum Kondensator zu zwingen.

Der Druckverlust im System hängt von der Freongeschwindigkeit V und den hydraulischen Eigenschaften des Netzes ab:

Was passiert mit der Klimaanlage bei einer Erhöhung der hydraulischen Eigenschaften des Netzes (aufgrund einer größeren Länge bzw eine große Anzahl lokaler Widerstand)? Erhöhte Druckverluste in der Gasleitung führen zu einem Druckabfall am Verdichtereintritt. Der Kompressor beginnt, ein Kältemittel mit niedrigerem Druck und daher niedrigerer Dichte einzufangen. Der Kältemittelverbrauch sinkt. Am Auslass erzeugt der Kompressor weniger Druck und dementsprechend sinkt die Verflüssigungstemperatur. Eine niedrigere Kondensationstemperatur führt zu einer niedrigeren Verdampfungstemperatur und zum Einfrieren der Gasleitung.

Treten in der Flüssigkeitsleitung erhöhte Druckverluste auf, wird der Vorgang noch interessanter: Denn wir haben herausgefunden, dass Freon in der Flüssigkeitsleitung in einem gesättigten Zustand vorliegt, also in Form einer Mischung aus Flüssigkeit und Gasblasen jeder Druckverlust führt zu einem leichten Sieden des Kältemittels und einer Erhöhung des Gasanteils.

Letzteres führt zu einer starken Volumenzunahme des Dampf-Gas-Gemisches und zu einer Erhöhung der Bewegungsgeschwindigkeit durch die Flüssigkeitsleitung. Die erhöhte Bewegungsgeschwindigkeit wird wieder zusätzlichen Druckverlust verursachen, der Vorgang wird zu einer "Lawine".

Auf Abb. Abbildung 4 zeigt ein Zustandsdiagramm der spezifischen Druckverluste in Abhängigkeit von der Geschwindigkeit des Kältemittels in der Rohrleitung.

Wenn beispielsweise der Druckverlust bei einer Leitungslänge von 15 m 400 Pa beträgt, dann steigen die Verluste bei einer Verlängerung der Leitungslänge um den Faktor zwei (bis 30 m) nicht doppelt an (bis 800 Pa). , aber siebenmal - bis zu 2800 Pa.

Daher ist eine einfache Verlängerung der Rohrleitungen um den Faktor zwei relativ zu den Standardlängen für ein Splitsystem mit einem On-Off-Kompressor fatal. Der Kältemittelverbrauch sinkt um ein Vielfaches, der Kompressor überhitzt und fällt sehr bald aus.

Kältekreislauf von VRF-Systemen mit Freon-Unterkühler

Auf Abb. Fig. 5 zeigt schematisch das Funktionsprinzip des Kältemittelunterkühlers. Auf Abb. 6 zeigt denselben Kältekreislauf in einem Druck-Enthalpie-Diagramm. Betrachten wir im Detail, was mit dem Kältemittel während des Betriebs des Systems mit variablem Kältemittelfluss passiert.

1-2: Das flüssige Kältemittel nach dem Kondensator an Punkt 1 wird in zwei Ströme aufgeteilt. Der größte Teil davon durchläuft einen Gegenstromwärmetauscher. Es kühlt den Hauptteil des Kältemittels auf +15…+25 °C (je nach Wirkungsgrad), das dann in die Flüssigkeitsleitung (Punkt 2) eintritt.

1-5: Der zweite Teil des flüssigen Kältemittelstroms von Punkt 1 passiert das Expansionsventil, seine Temperatur fällt auf +5 °C (Punkt 5) und tritt in denselben Gegenstromwärmetauscher ein. In letzterem siedet es und kühlt den Hauptteil des Kältemittels ab. Nach dem Kochen tritt gasförmiges Freon sofort in die Kompressoransaugung ein (Punkt 7).

2-3: Am Ausgang des Außengeräts (Punkt 2) gelangt das flüssige Kältemittel durch die Rohre zu Inneneinheiten. Gleichzeitig Wärmeaustausch mit Umgebung tritt praktisch nicht auf, aber ein Teil des Drucks geht verloren (Punkt 3). Bei einigen Herstellern erfolgt die Drosselung teilweise in der Außeneinheit des VRF-Systems, sodass der Druck an Punkt 2 geringer ist als in unserem Diagramm.

3-4: Kältemitteldruckverlust im elektronischen Expansionsventil (ERV) vor jedem Innengerät.

4-6: Verdampfung des Kältemittels im Innengerät.

6-7: Druckverlust des Kältemittels, wenn es durch die Gasleitung zum Außengerät zurückkehrt.

7-8: Verdichtung eines gasförmigen Kältemittels in einem Kompressor.

8-1: Kühlen des Kältemittels im Wärmetauscher des Außengeräts und Kondensieren.

Schauen wir uns den Abschnitt von Punkt 1 bis Punkt 5 genauer an. Bei VRF-Systemen ohne Kältemittelunterkühler geht der Prozess sofort von Punkt 1 nach Punkt 5 (entlang der blauen Linie in Abb. 6). Die spezifische Kapazität des Kältemittels (in die Innengeräte eintretend) ist proportional zur Länge der Leitung 5-6. In Systemen mit Unterkühler ist die nutzbare Kältemittelkapazität proportional zu Linie 4-6. Vergleicht man die Längen der Leitungen 5-6 und 4-6, wird die Arbeit des Freon-Unterkühlers deutlich. Die Kühleffizienz des zirkulierenden Kältemittels wird um mindestens 25 % erhöht. Das bedeutet aber nicht, dass die Leistung des Gesamtsystems um 25 % gestiegen ist. Tatsache ist, dass ein Teil des Kältemittels nicht in die Innengeräte eindrang, sondern sofort zur Kompressoransaugung (Leitung 1-5-6) ging.

Genau darin besteht die Bilanz: Um wie viel die Leistung des in die Innengeräte eintretenden Freons zugenommen hat, um den gleichen Betrag hat sich die Leistung des Gesamtsystems verringert.

Was nützt also der Einsatz eines Kältemittelunterkühlers, wenn er die Gesamtleistung des VRF-Systems nicht erhöht? Um diese Frage zu beantworten, gehen wir zurück zu Abb. 1. Der Zweck der Verwendung eines Unterkühlers besteht darin, Verluste bei langen Läufen von Systemen mit variablem Kältemittelfluss zu reduzieren.

Tatsache ist, dass alle Eigenschaften von VRF-Systemen mit einer Standardlänge von 7,5 m Rohrleitungen gegeben sind, dh um VRF-Systeme zu vergleichen verschiedene Hersteller laut Katalog ist nicht ganz richtig, da die tatsächliche Länge der Rohrleitungen viel länger sein wird - in der Regel von 40 bis 150 m. Je mehr die Länge der Rohrleitung vom Standard abweicht, desto mehr mehr Verlust Druck im System, desto mehr siedet das Kältemittel in den Flüssigkeitsleitungen. Der Leistungsverlust des Außengeräts entlang der Länge ist in speziellen Diagrammen in den Servicehandbüchern angegeben (Abb. 7). Gemäß diesen Diagrammen ist es notwendig, die Effizienz der Systeme mit und ohne Kältemittel-Unterkühler zu vergleichen. Der Leistungsverlust von VRF-Systemen ohne Unterkühler auf langen Strecken beträgt bis zu 30 %.

Ergebnisse

1. Der Kältemittelunterkühler ist wesentliches Element für VRF-Systeme. Seine Funktionen sind zum einen die Erhöhung der Energiekapazität des den Innengeräten zugeführten Kältemittels und zum anderen die Verringerung der Druckverluste im System auf langen Strecken.

2. Nicht alle Hersteller von VRF-Systemen liefern ihre Systeme mit einem Kältemittelunterkühler aus. Der Unterkühler wird besonders oft von OEM-Marken ausgeschlossen, um die Baukosten zu senken.

Reis. 1.21. Sema-Dendriten

Der Mechanismus der Kristallisation von Metallschmelzen bei hohen Abkühlraten unterscheidet sich also grundsätzlich dadurch, dass in kleinen Schmelzvolumina ein hoher Grad an Unterkühlung erreicht wird. Die Folge davon ist die Entwicklung einer Massenkristallisation, die bei reinen Metallen homogen sein kann. Kristallisationszentren, die größer als die kritische Größe sind, können weiter wachsen.

Für Metalle und Legierungen ist die typischste Form des Wachstums dendritisches Wachstum, das erstmals bereits 1868 von D.K. Tschernow. Auf Abb. 1.21 zeigt eine Skizze von D.K. Chernov, erklärt die Struktur des Dendriten. Typischerweise besteht ein Dendrit aus einem Stamm (Achse erster Ordnung), von dem sich Äste erstrecken - Achsen zweiter und nachfolgender Ordnung. Dendritisches Wachstum verläuft in bestimmten kristallographischen Richtungen mit Verzweigungen in regelmäßigen Abständen. In Strukturen mit Gittern aus flächenzentrierten und körperzentrierten Würfeln ist die dendritische Wachstum kommt in drei zueinander senkrechten Richtungen. Es wurde experimentell festgestellt, dass dendritisches Wachstum nur in einer unterkühlten Schmelze beobachtet wird. Die Wachstumsgeschwindigkeit wird durch den Grad der Unterkühlung bestimmt. Das Problem, die Wachstumsrate in Abhängigkeit vom Unterkühlungsgrad theoretisch zu bestimmen, hat noch keine fundierte Lösung gefunden. Basierend auf experimentellen Daten wird angenommen, dass diese Abhängigkeit ungefähr in der Form V ~ (D Т) 2 betrachtet werden kann.

Viele Forscher glauben, dass ab einem bestimmten kritischen Grad der Unterkühlung eine lawinenartige Zunahme der Anzahl von Kristallisationszentren zu beobachten ist, die weiter wachsen können. Die Keimbildung von immer mehr neuen Kristallen kann das dendritische Wachstum unterbrechen.

Reis. 1.22. Strukturwandel

Nach neuesten ausländischen Daten wird mit zunehmendem Unterkühlungsgrad und einem Temperaturgradienten vor der Kristallisationsfront eine Umwandlung der Struktur einer schnell erstarrenden Legierung von dendritisch zu gleichachsig, mikrokristallin, nanokristallin und dann zu einer beobachtet amorpher Zustand (Abb. 1.22).

1.11.5. Schmelzamorphisierung

Auf Abb. 1.23 zeigt ein idealisiertes ZTU-Diagramm (Time-Temperature-Transaction), das die Erstarrungseigenschaften von legierten Metallschmelzen in Abhängigkeit von der Abkühlgeschwindigkeit erklärt.

Reis. 1.23. ZTU-Diagramm: 1 - moderate Abkühlrate:

2 – sehr hohe Abkühlgeschwindigkeit;

3 - Zwischenkühlrate

Die Temperatur ist auf der vertikalen Achse aufgetragen, die Zeit ist auf der horizontalen Achse aufgetragen. Oberhalb einer bestimmten Schmelztemperatur – T P ist die flüssige Phase (Schmelze) stabil. Unterhalb dieser Temperatur unterkühlt die Flüssigkeit und wird instabil, da Keimbildung und Wachstum von Kristallisationszentren möglich werden. Bei abrupter Abkühlung kann jedoch die Bewegung von Atomen in einer stark unterkühlten Flüssigkeit aufhören, und bei einer Temperatur unter T3 bildet sich eine amorphe feste Phase. Bei vielen Legierungen liegt die Starttemperatur der Amorphisierung - ТЗ im Bereich von 400 bis 500 ºC. Die meisten herkömmlichen Barren und Gussteile werden langsam gemäß Kurve 1 in Abb. 1.23. Während des Abkühlens erscheinen und wachsen Kristallisationszentren, die die Kristallstruktur der Legierung im festen Zustand bilden. Bei sehr hoher Abkühlgeschwindigkeit (Kurve 2) bildet sich eine amorphe Festphase. Interessant ist auch die Zwischenkühlrate (Kurve 3). Für diesen Fall ist eine Mischvariante der Erstarrung mit Vorliegen sowohl kristalliner als auch amorpher Strukturen möglich. Eine solche Variante findet für den Fall statt, dass der begonnene Kristallisationsprozess während der Zeit des Abkühlens auf die Temperatur T3 keine Zeit hat, sich zu vollenden Die gemischte Variante der Erstarrung unter Bildung kleiner amorpher Partikel wird durch ein vereinfacht dargestelltes Schema erläutert in Abb. 1.24.

Reis. 1.24. Schema der Bildung kleiner amorpher Teilchen

Links von dieser Figur befindet sich ein großer Schmelztropfen mit 7 Kristallisationszentren im Volumen, der anschließend wachsen kann. In der Mitte wird derselbe Tropfen in 4 Teile geteilt, von denen einer keine Kristallisationszentren enthält. Dieses Partikel erstarrt amorph. Rechts in der Abbildung wird das ursprüngliche Teilchen in 16 Teile geteilt, von denen 9 amorph werden. Auf Abb. 1.25. Dargestellt wird die tatsächliche Abhängigkeit der Anzahl amorpher Partikel einer hochlegierten Nickellegierung von der Partikelgröße und der Intensität der Abkühlung in einem gasförmigen Medium (Argon, Helium).

Reis. 1.25. Abhängigkeit der Anzahl amorpher Nickellegierungspartikel von

Partikelgröße und Kühlintensität in einem gasförmigen Medium

Der Übergang einer Metallschmelze in einen amorphen oder auch glasartigen Zustand ist ein komplexer Vorgang und hängt von vielen Faktoren ab. Grundsätzlich sind alle Stoffe in amorphem Zustand erhältlich, aber reine Metalle benötigen so hohe Abkühlraten, die die Moderne noch nicht leisten kann technische Mittel. Gleichzeitig erstarren hochlegierte Legierungen, einschließlich eutektischer Legierungen von Metallen mit Metalloiden (B, C, Si, P) im amorphen Zustand bei niedrigeren Abkühlraten. Im Tisch. 1.9 zeigt die kritischen Abkühlgeschwindigkeiten bei der Amorphisierung von Nickelschmelzen und einigen Legierungen.

Tabelle 1.9

Unterbefüllung und Neubefüllung des Systems mit Kältemittel

Wie Statistiken zeigen, ist der Hauptgrund für den anormalen Betrieb von Klimaanlagen und den Ausfall von Kompressoren die unsachgemäße Befüllung des Kühlkreislaufs mit Kältemittel. Der Mangel an Kältemittel im Kreislauf kann auf versehentliche Lecks zurückzuführen sein. Gleichzeitig ist übermäßiges Auftanken in der Regel das Ergebnis von Fehlhandlungen des Personals, die auf unzureichende Qualifikation zurückzuführen sind. Bei Systemen, die ein thermostatisches Expansionsventil (TXV) als Drosselvorrichtung verwenden, ist Unterkühlung der beste Indikator für eine normale Kältemittelfüllung. Eine schwache Unterkühlung weist auf eine unzureichende Befüllung hin, eine starke auf einen Kältemittelüberschuss. Das Laden kann als normal angesehen werden, wenn die Flüssigkeitsunterkühlungstemperatur am Kondensatorauslass innerhalb von 10–12 Grad Celsius gehalten wird und die Lufttemperatur am Verdampfereinlass nahe den Nennbetriebsbedingungen liegt.

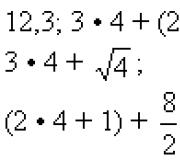

Die Unterkühlungstemperatur Tp ist definiert als die Differenz:

Tp \u003d Tk - Tf

Tk ist die vom HP-Manometer abgelesene Kondensationstemperatur.

Tf - Temperatur von Freon (Rohr) am Ausgang des Kondensators.

1. Kältemittelmangel. Symptome.

Der Mangel an Freon ist in jedem Element des Kreislaufs zu spüren, aber dieser Mangel macht sich besonders im Verdampfer, Kondensator und in der Flüssigkeitsleitung bemerkbar. Aufgrund einer zu geringen Flüssigkeitsmenge ist der Verdampfer schlecht mit Freon gefüllt und die Kühlleistung gering. Da im Verdampfer nicht genügend Flüssigkeit vorhanden ist, sinkt die dort erzeugte Dampfmenge drastisch. Da der volumetrische Wirkungsgrad des Kompressors die vom Verdampfer kommende Dampfmenge übersteigt, fällt der Druck darin abnormal ab. Ein Absinken des Verdampfungsdrucks führt zu einer Abnahme der Verdampfungstemperatur. Die Verdampfungstemperatur kann unter Null fallen, was zum Einfrieren des Einlassrohrs und des Verdampfers führt, und die Überhitzung des Dampfes wird sehr erheblich sein.

Überhitzungstemperatur T Überhitzung ist definiert als die Differenz:

T Überhitzung = T f.i. – T-Absaugung.

T f.i. - die Temperatur des Freons (Rohr) am Ausgang des Verdampfers.

T-Absaugung - Saugtemperatur, abgelesen am ND-Manometer.

Die normale Überhitzung beträgt 4-7 Grad Celsius.

Bei einem erheblichen Mangel an Freon kann die Überhitzung 12–14 ° C erreichen, und dementsprechend steigt auch die Temperatur am Kompressoreinlass an. Und da die Kühlung von Elektromotoren Hermetische Kompressoren mit Hilfe von Saugdämpfen durchgeführt wird, überhitzt der Kompressor in diesem Fall anormal und kann ausfallen. Aufgrund der Temperaturerhöhung der Brüden in der Saugleitung wird auch die Temperatur der Brüden in der Druckleitung erhöht. Da im Kreislauf Kältemittelmangel herrscht, wird es auch in der Unterkühlzone nicht ausreichen.

- Die wichtigsten Anzeichen für einen Mangel an Freon sind also:

- Geringe Kühlleistung

- Niedriger Verdampfungsdruck

- Hohe Überhitzung

- Unzureichende Unterkühlung (weniger als 10 Grad Celsius)

Es ist zu beachten, dass bei Installationen mit Kapillarrohren als Drosselorgan die Unterkühlung nicht als ausschlaggebender Faktor für die Beurteilung der korrekten Kältemittelfüllmenge betrachtet werden kann.

2. Überfüllung. Symptome.

Bei Anlagen mit Expansionsventil als Drosseleinrichtung kann keine Flüssigkeit in den Verdampfer gelangen, sodass sich das überschüssige Kältemittel im Verflüssiger befindet. Ein ungewöhnlich hoher Flüssigkeitsstand im Kondensator verringert die Wärmeaustauschfläche, die Kühlung des in den Kondensator eintretenden Gases verschlechtert sich, was zu einem Anstieg der Temperatur gesättigter Dämpfe und einem Anstieg des Kondensationsdrucks führt. Andererseits bleibt die Flüssigkeit am Boden des Kondensators viel länger mit der Außenluft in Kontakt, was zu einer Vergrößerung der Unterkühlungszone führt. Da der Verflüssigungsdruck erhöht wird und die aus dem Verflüssiger austretende Flüssigkeit perfekt gekühlt wird, ist die am Verflüssigerauslass gemessene Unterkühlung hoch. Durch den erhöhten Verflüssigungsdruck kommt es zu einer Verringerung des Massenstroms durch den Verdichter und zu einem Abfall der Kühlleistung. Dadurch erhöht sich auch der Verdampfungsdruck. Da Überladung den Dampfmassenstrom reduziert, Abkühlung Elektromotor Kompressor verschlechtert sich. Außerdem erhöht sich aufgrund des erhöhten Verflüssigungsdrucks der elektrische Motorstrom des Kompressors. Eine Verschlechterung der Kühlung und eine Erhöhung der Stromaufnahme führen zur Überhitzung des Elektromotors und letztendlich zum Ausfall des Kompressors.

- Ergebnis. Die wichtigsten Anzeichen für das Nachfüllen von Kältemittel:

- Verringerte Kühlleistung

- Verdampfungsdruck erhöht

- Erhöhter Verflüssigungsdruck

- Erhöhte Unterkühlung (mehr als 7 ° C)

In Systemen mit Kapillarrohren als Drosselvorrichtung kann überschüssiges Kältemittel in den Kompressor gelangen, was zu Wasserschlägen und schließlich zum Ausfall des Kompressors führen kann.

Unter Kondensatunterkühlung versteht man ein Absinken der Temperatur des Kondensats gegenüber der Temperatur des in den Kondensator eintretenden Sattdampfes. Es wurde oben angemerkt, dass der Betrag der Kondensatunterkühlung durch die Temperaturdifferenz t bestimmt wird n -t zu .

Die Unterkühlung des Kondensats führt zu einer merklichen Verringerung des Wirkungsgrades der Anlage, da mit der Unterkühlung des Kondensats die im Kondensator an das Kühlwasser übertragene Wärmemenge zunimmt. Eine Erhöhung der Kondensatunterkühlung um 1°C verursacht bei Anlagen ohne regenerative Speisewassererwärmung einen Brennstoffmehrverbrauch von 0,5%. Bei regenerativer Erwärmung des Speisewassers ist der Brennstoffmehrverbrauch in der Anlage etwas geringer. BEIM moderne Installationen bei regenerativen Kondensatoren Unterkühlung des Kondensats unter normalen Betriebsbedingungen Verflüssigungseinheit 0,5-1°C nicht überschreitet. Kondensatunterkühlung wird durch folgende Ursachen verursacht:

a) Verletzung der Luftdichte des Vakuumsystems und erhöhte Luftansaugung;

b) hohes Level Kondensat im Kondensator;

c) übermäßiger Kühlwasserfluss durch den Kondensator;

d) Konstruktionsfehler des Kondensators.

Erhöhung des Luftgehalts im Dampfbad

Gemisch führt zu einer Erhöhung des Partialdrucks von Luft und dementsprechend zu einer Verringerung des Partialdrucks von Wasserdampf im Verhältnis zum Gesamtdruck des Gemischs. Infolgedessen wird die Temperatur des gesättigten Wasserdampfs und damit die Temperatur des Kondensats niedriger sein als vor der Erhöhung des Luftgehalts. Eine der wichtigen Maßnahmen zur Verringerung der Unterkühlung des Kondensats ist daher die Gewährleistung einer guten Luftdichte im Vakuumsystem der Turbinenanlage.

Bei einem signifikanten Anstieg des Kondensatpegels im Kondensator kann es vorkommen, dass die unteren Kühlrohrreihen von Kondensat umspült werden, wodurch das Kondensat unterkühlt wird. Daher ist darauf zu achten, dass der Kondensatspiegel immer unterhalb der unteren Kühlrohrreihe liegt. Das beste Mittel Die Verhinderung eines unzulässigen Anstiegs des Kondensatspiegels ist eine Vorrichtung automatische Regelung es im Kondensator.

Ein übermäßiger Wasserfluss durch den Kondensator, insbesondere bei seiner niedrigen Temperatur, führt zu einer Erhöhung des Vakuums im Kondensator aufgrund einer Verringerung des Partialdrucks des Wasserdampfs. Daher muss der Kühlwasserstrom durch den Kondensator je nach eingestellt werden Dampflast vom Kondensator und von der Temperatur des Kühlwassers. Bei richtiger Regulierung des Kühlwasserstroms im Kondensator wird ein wirtschaftliches Vakuum aufrechterhalten und die Unterkühlung des Kondensats wird den Mindestwert für diesen Kondensator nicht überschreiten.

Aufgrund von Konstruktionsfehlern im Kondensator kann es zu einer Kondensatunterkühlung kommen. Bei einigen Kondensatorkonstruktionen wird durch die enge Anordnung der Kühlrohre und deren erfolglosen Zusammenbruch entlang der Rohrböden ein großer Dampfwiderstand erzeugt, der in einigen Fällen 15-18 mm Hg erreicht. Kunst. Der große Dampfwiderstand des Kondensators führt zu einem deutlichen Druckabfall über dem Kondensatspiegel. Die Abnahme des Drucks des Gemischs über dem Kondensatspiegel erfolgt aufgrund einer Abnahme des Partialdrucks von Wasserdampf. Somit wird die Temperatur des Kondensats deutlich unter der Temperatur des in den Kondensator eintretenden Sattdampfes erhalten. In solchen Fällen ist es zur Reduzierung der Kondensatunterkühlung erforderlich, bauliche Veränderungen vorzunehmen, nämlich Kühlrohre teilweise zu entfernen, um Gänge im Rohrbündel anzuordnen und den Dampfwiderstand des Kondensators zu verringern.

Dabei ist zu beachten, dass der Wegfall eines Teils der Kühlrohre und die damit einhergehende Verkleinerung der Kühlfläche des Kondensators zu einer Erhöhung der spezifischen Belastung des Kondensators führt. Eine Erhöhung der spezifischen Dampflast ist jedoch normalerweise durchaus akzeptabel, da Kondensatoren älterer Bauart eine relativ niedrige spezifische Dampflast haben.

Wir haben die Hauptprobleme des Betriebs der Ausrüstung der Kondensationseinheit berücksichtigt Dampfturbine. Aus dem Vorstehenden folgt, dass das Hauptaugenmerk beim Betrieb eines Verflüssigungssatzes darauf gelegt werden sollte, ein wirtschaftliches Vakuum im Verflüssiger aufrechtzuerhalten und eine minimale Unterkühlung des Kondensats zu gewährleisten. Diese beiden Parameter haben großen Einfluss auf den Wirkungsgrad der Turbinenanlage. Zu diesem Zweck ist es notwendig, eine gute Luftdichte des Vakuumsystems der Turbinenanlage aufrechtzuerhalten, den normalen Betrieb von Entlüftungsvorrichtungen, Umwälz- und Kondensatpumpen sicherzustellen, die Kondensatorrohre sauber zu halten, die Wasserdichte zu überwachen des Kondensators, um die Erhöhung der Saugnäpfe zu verhindern. Rohwasser um den normalen Betrieb der Kühlgeräte zu gewährleisten. Die in der Anlage vorhandenen Steuer- und Messgeräte, automatischen Regler, Melde- und Kontrolleinrichtungen ermöglichen es dem Wartungspersonal, den Zustand der Ausrüstung und die Betriebsweise der Anlage zu überwachen und solche Betriebsweisen aufrechtzuerhalten, die einen höchst wirtschaftlichen und zuverlässigen Betrieb der Anlage gewährleisten.

Klimaanlage

Das Aufladen der Klimaanlage mit Freon kann auf verschiedene Arten erfolgen, jede davon hat ihre eigenen Vor- und Nachteile und Genauigkeit.

Die Wahl der Methode zum Nachfüllen von Klimaanlagen hängt von der Professionalität des Meisters, der erforderlichen Genauigkeit und den verwendeten Werkzeugen ab.

Es ist auch zu beachten, dass nicht alle Kältemittel nachgefüllt werden können, sondern nur einkomponentige (R22) oder bedingt isotrope (R410a).

Mehrkomponentenfreone bestehen aus einer Mischung von Gasen mit unterschiedlichen physikalische Eigenschaften, die bei Leckagen ungleichmäßig verdampfen und selbst bei einem kleinen Leck ihre Zusammensetzung ändern, so dass Anlagen mit solchen Kältemitteln komplett neu befüllt werden müssen.

Befüllen der Klimaanlage mit Freon nach Masse

Jede Klimaanlage ist werkseitig mit einer bestimmten Kältemittelmenge befüllt, deren Masse in der Dokumentation der Klimaanlage angegeben ist (auch auf dem Typenschild angegeben), es gibt auch Angaben zur Menge an Freon, die zusätzlich hinzugefügt werden muss für jeden Meter der Freon-Route (normalerweise 5-15 gr.)

Beim Betanken mit dieser Methode ist es notwendig, den Kältekreislauf vollständig vom restlichen Freon zu befreien (in eine Flasche oder in die Atmosphäre abzulassen, dies schadet der Umwelt überhaupt nicht - lesen Sie dazu den Artikel über die Wirkung von Freon auf Klima) und absaugen. Füllen Sie dann das System mit der angegebenen Kältemittelmenge nach Gewicht oder mit dem Füllzylinder.

Die Vorteile dieser Methode sind eine hohe Genauigkeit und eine ausreichende Einfachheit des Betankungsprozesses der Klimaanlage. Zu den Nachteilen gehört die Notwendigkeit, Freon zu evakuieren und den Kreislauf zu evakuieren, und der Füllzylinder hat außerdem ein begrenztes Volumen von 2 oder 4 Kilogramm und große Abmessungen, wodurch er hauptsächlich unter stationären Bedingungen verwendet werden kann.

Befüllen der Klimaanlage mit Freon für Unterkühlung

Die Unterkühlungstemperatur ist die Differenz zwischen der Freon-Kondensationstemperatur, die aus der Tabelle oder der Manometerskala ermittelt wird (bestimmt durch den Druck, der vom an die Leitung angeschlossenen Manometer abgelesen wird hoher Druck direkt auf der Skala oder nach Tabelle) und der Temperatur am Ausgang des Kondensators. Die Unterkühlungstemperatur sollte normalerweise zwischen 10-12 0 C liegen ( genauer Wert Hersteller angeben)

Der Unterkühlungswert unter diesen Werten weist auf einen Mangel an Freon hin - es hat keine Zeit, genug zu kühlen. In diesem Fall muss nachgetankt werden

Wenn die Unterkühlung über dem angegebenen Bereich liegt, befindet sich zu viel Freon im System und es muss vor Erreichen abgelassen werden optimale Werte Unterkühlung.

Es ist möglich, auf diese Weise mit Hilfe spezieller Geräte zu füllen, die sofort die Höhe der Unterkühlung und des Kondensationsdrucks bestimmen, oder Sie können auch separate Geräte verwenden - einen manometrischen Verteiler und ein Thermometer.

Zu den Vorteilen dieses Verfahrens gehört eine ausreichende Füllgenauigkeit. Aber für die Genauigkeit diese Methode Die Verschmutzung des Wärmetauschers wirkt sich aus, daher ist es vor dem Betanken mit dieser Methode erforderlich, den Kondensator des Außengeräts zu reinigen (zu waschen).

Laden der Klimaanlage mit Kältemittelüberhitzung

Die Überhitzung ist die Differenz zwischen der durch den Sättigungsdruck im Kältekreislauf bestimmten Verdampfungstemperatur des Kältemittels und der Temperatur nach dem Verdampfer. Sie wird praktisch ermittelt, indem der Druck am Saugventil der Klimaanlage und die Temperatur der Saugleitung in einem Abstand von 15-20 cm vom Kompressor gemessen werden.

Überhitzung liegt normalerweise im Bereich von 5-7 0 C (der genaue Wert wird vom Hersteller angegeben)

Eine Abnahme der Überhitzung weist auf einen Freonüberschuss hin - es muss abgelassen werden.

Eine Unterkühlung über der Norm deutet auf Kältemittelmangel hin - das System muss befüllt werden, bis der erforderliche Überhitzungswert erreicht ist.

Diese Methode ist ziemlich genau und kann mit speziellen Instrumenten stark vereinfacht werden.

Andere Methoden zum Befüllen von Kälteanlagen

Wenn das System ein Sichtfenster hat, kann man anhand des Vorhandenseins von Blasen den Mangel an Freon beurteilen. In diesem Fall wird der Kühlkreislauf gefüllt, bis der Blasenfluss verschwindet, dies sollte in Portionen erfolgen, nachdem jeweils abgewartet wurde, bis sich der Druck stabilisiert hat und keine Blasen mehr vorhanden sind.

Auch eine Druckbefüllung ist möglich, wobei die vom Hersteller angegebenen Kondensations- und Verdampfungstemperaturen erreicht werden. Die Genauigkeit dieser Methode hängt von der Sauberkeit des Kondensators und des Verdampfers ab.