Narzędzie do obróbki otworów pod gwinty stożkowe. Wiercenie, pogłębianie, gwintowanie

Cel

1. Praktycznie opanuj technikę robienia dziur.

2. Dowiedz się, jak wątkować.

Krótka informacja teoretyczna

Wiele części maszyn, urządzeń i mechanizmów posiada otwory o różnych rozmiarach i kształtach, które uzyskuje się różnymi metodami obróbki przy użyciu różnych narzędzi skrawających, osprzętu i osprzętu. W praktyce hydraulicznej najczęściej stosuje się następujące metody obróbki otworów: wiercenie, rozwiercanie, rozwiercanie, rozwiercanie itp. (rys. 11).

Wiercenie to jedna z najczęstszych operacji w praktyce ślusarskiej, z którą spotyka się dość często. Wiercenie odbywa się za pomocą narzędzia tnącego-wiertła. Do wiercenia otworów stosuje się różne rodzaje wierteł, ale najczęściej spotykane są pióra i skręcanie.

Wiertła kręte, w porównaniu do wierteł łopatkowych, mają zdolność usuwania wiórów podczas wiercenia i doprowadzania chłodziwa na powierzchnię skrawania. Poprawia to warunki skrawania i zapewnia dokładniejszy i czysty otwór, pozwala na przeszlifowanie wiertła przy zachowaniu prawie tej samej średnicy. Część roboczą wiertła krętego stanowi cylindryczny pręt z dwoma spiralnymi rowkami, zwykle skierowanymi pod kątem 60° do osi wiertła. Takie nachylenie rowków zapewnia najkorzystniejszy kąt skrawania podczas wiercenia w stali i żeliwie oraz swobodny ruch wiórów formujących.

Wiertła ostrzy się na specjalnych maszynach lub ręcznie na ostrzarkach z drobnoziarnistymi ściernicami. Kąt ostrzenia dobierany jest w zależności od twardości wierconego materiału. Najkorzystniejsze kąty ostrzenia do wiercenia niektórych materiałów podano w tabeli 3. Prawidłowe ostrzenie wiertła jest kontrolowane za pomocą szablonu.

Tabela 3

Kąty wiercenia do wiercenia niektórych materiałów

W celu zwiększenia trwałości wiertła i zmniejszenia sił skrawania podczas wiercenia stosuje się wielostopniowe ostrzenie wierteł.

Aby wiertło działało, należy mu powiedzieć dwa ruchy: obrotowy i translacyjny (ten ostatni nazywa się posuwem). Ruchy te wykonywane są za pomocą urządzeń przenośnych lub maszyn stacjonarnych, w których wiertła są mocowane za pomocą wkładów lub tulei stożkowych. Uchwyty służą do zabezpieczania wierteł z chwytami cylindrycznymi.

Do wiercenia otworów o małych średnicach stosuje się wiertarki ręczne, elektryczne i pneumatyczne. Najdoskonalszym i najbardziej produktywnym sposobem uzyskania otworów jest wiercenie na specjalnych wiertarkach pionowych, poziomych i promieniowych.

Przed wierceniem środki przyszłych otworów są zaznaczane i dziurkowane na produktach. Głębokość rdzenia (środek) zależy od średnicy wiertła. Wraz ze wzrostem średnicy wiertła zwiększa się długość jego zworki, tj. wiertło staje się „tęniejsze”, więc głębokość rdzenia powinna również rosnąć wraz ze wzrostem średnicy wiertła.

Przygotowując produkt do wiercenia dużych otworów, najpierw wypełnia się płytki środek i rysuje się jedno lub więcej kół kontrolnych za pomocą cyrkla. Kręgi kontrolne służą do szybkiego wykrywania znoszenia wiertła na bok. Średnice kół, z wyjątkiem ostatniego, muszą być mniejsze niż średnica wierconego otworu, a średnica ostatniego musi być większa, ponieważ pierwsze koła wycina się wiertłem, a ostatnie musi pozostać, aby kontrolować poprawność ostatecznie wywierconego otworu.

Podczas instalowania produktów do wiercenia na maszynie należy kierować się następującymi przepisami:

dokładność wiercenia jest bardziej zależna od stanu stołu Wiertarka w związku z tym stół musi być chroniony przed wyszczerbieniami, miejscowym rozwojem i rdzewieniem, a produkty powinny być instalowane na stole ostrożnie, bez wstrząsów i znacznych ruchów, przed zamontowaniem na stole produkty są oczyszczone z brudu i zadziorów obecne na nich są eliminowane;

przy wierceniu otworu przelotowego, którego czystość i ewentualne przeniesienie nie ma znaczenia, pod produkt należy umieścić drewnianą deskę o równoległych bokach; jeśli pochylenie jest niedopuszczalne, pod produktem należy umieścić metalowy pierścień lub metalową płytkę z otworem na wiertło;

jeśli stół maszyny ma otwór do przejścia wiertła, wiercenie należy wykonać bez podkładek;

pod wierconym produktem nie powinno być wiórów ani kawałków metalu, które mogą powodować przekrzywienie otworu;

przy wierceniu głębokich otworów należy sprawdzić prostopadłość powierzchni stołu i wrzeciona maszyny, dla której należy zamocować wygiętą igłę we wrzecionie i po wybieleniu stołu kredą ręcznie obrócić wrzeciono tak, aby igła rysuje okrąg na stole. Jeśli igła zakreśli pełne koło, to wrzeciono jest prostopadłe do powierzchni stołu, powstanie niepełnego koła będzie wskazywać na naruszenie prostopadłości, a stół jest przekrzywiony w kierunku nienarysowanej części koła. Podczas instalowania produktów na skośnym stole konieczne jest wyrównanie z klinami, skupiając się na kontrolnych pionowych liniach stosowanych podczas znakowania, pokrywających się z kierunkiem przyszłych otworów. Prawidłowy montaż produktu należy sprawdzić za pomocą grubościomierza z dwoma rysikami. Przy prawidłowej pozycji produktu końcówka górnego rysika powinna pokrywać się z górnym końcem, a dolna z dolnym końcem linii kontrolnej. Po zamocowaniu produktu należy ponownie sprawdzić poprawność jego instalacji, ponieważ podczas dokręcania nakrętek można go ponownie przekrzywić;

niekompletne otwory z boku produktów należy wywiercić, ściskając produkty parami lub za pomocą uszczelki;

aby wywiercić na nim otwór od strony powierzchni cylindrycznej (prostopadle do osi wiercenia) miejsce należy poddać wstępnej obróbce, w przypadku konieczności przewiercenia otworu w wyrobie rurowym zaleca się wbicie metalowego korka do dziury;

jeśli wiertło zejdzie na bok, należy podjąć środki w celu skorygowania kierunku otworu, zanim jego stożkowa część całkowicie wejdzie w metal. Kierunek wiertła należy zmienić poprzez obrębianie rowkami od strony, na którą wiertło ma być przesunięte. Jeżeli po jednym podwinięciu nie można przesunąć środka otworu, podwinięcie należy wykonać ponownie.

Przy średnicy wiertła powyżej 15 mm nieprawidłowo rozpoczęty otwór można przesunąć, mocno dociskając z boku obrabiany przedmiot podczas pracy maszyny. Technikę tę należy jednak stosować w skrajnych przypadkach i z dużą ostrożnością.

Pogłębianie służy do fazowania otworu, uzyskania stożkowych i cylindrycznych wgłębień pod łby śrub i nitów, a pogłębianie służy do oczyszczenia powierzchni końcowych.

Rozwiercanie wykonuje się na wiertarkach. Mocowanie pogłębiaczy nie różni się od mocowania wierteł. Prędkość skrawania podczas pogłębiania powinna być około półtora raza mniejsza niż podczas wiercenia wiertłem o tej samej średnicy.

Podczas pogłębiania wiórów usuwa się silnym strumieniem sprężonego powietrza lub wody albo przechylając część, jeśli nie jest ciężka. Przy pogłębianiu elementów wykonanych ze stali, miedzi, mosiądzu, duraluminium stosuje się chłodzenie emulsją mydlaną.

Rozwiercanie można wykonać zarówno na wiertarkach i tokarkach, jak i ręcznie za pomocą specjalnych narzędzi zwanych rozwiertakami. Rozwiertak, w przeciwieństwie do wiertła i pogłębiacza, usuwa bardzo małą warstwę metalu (naddatek na rozwiertak) z dokładnością do dziesiątych części milimetra. Rozwiertaki maszynowe są nazywane rozwiertakami maszynowymi, a rozwiertaki ręczne są nazywane rozwiertakami ręcznymi do ręcznego rozwiercania. Obróbka otworów rozwiertakami pozwala na uzyskanie wysokiej dokładności i wykończenia powierzchni. Otwory o średnicy powyżej 6 mm obrabiamy dwoma rozwiertakami: zgrubnym i wykańczającym.

Aby zapobiec występowaniu podłużnych zadrapań (krawędzi) w obrabianym otworze oraz osiągnąć wymagane wykończenie powierzchni i dokładność obróbki, zęby rozwiertaka są rozmieszczone wzdłuż okręgu o nierównej podziałce. Gdyby podziałka była jednolita, to przy każdym obrocie korby zęby zatrzymywałyby się w tych samych miejscach, co nieuchronnie prowadziłoby do pofalowania powierzchni, dlatego stosuje się rozwiertaki ręczne z nierówną podziałką zębów, a rozwiertaki maszynowe są wykonane z jednolita podziałka zębów. Liczba zębów musi być parzysta (od 6 do 14).

Powierzchnia śrubowa utworzona na ciałach obrotowych nazywana jest nitką. Gwint ma szerokie zastosowanie w inżynierii jako środek łączący, uszczelniający lub zapewniający określone ruchy części maszyn, mechanizmów, urządzeń itp.

Gwinty na częściach można uzyskać poprzez cięcie z usuwaniem wiórów i walcowanie, tj. metoda odkształcenia plastycznego.

do cięcia gwint wewnętrzny stosowane są gwintowniki, a do nacinania gwintów zewnętrznych - narzynki, biegi i inne narzędzia. Narzędzia do walcowania gwintów to matryce radełkowane, wałki radełkowane i głowice radełkowane. Kran składa się z dwóch głównych części: roboczej i ogonowej (ryc. 12).

|

|

Rys. 12. Dotknij |

Gwintowniki ręczne służą do ręcznego nacinania gwintów. Gwintowniki ręczne do gwintów metrycznych i calowych są znormalizowane i produkowane są jako zestaw dwóch gwintowników do gwintów o skoku do 3 mm włącznie (do głównego gwintu metrycznego o średnicy od 1 do 52 mm oraz do gwintu calowego o średnica od 1/4 do 1") oraz zestaw trzech gwintowników do gwintów o skoku większym niż 3 mm (do gwintów metrycznych od 30 do 52 mm oraz do gwintów calowych o średnicy od 1 1/8 do 2").

Pierwszy (szorstki) gwintownik nacina szorstki gwint, usuwając do 60% metalu; drugi (średni) kran zapewnia dokładniejszy gwint, usuwając do 30% metalu; trzeci gwintownik (wykańczający) usuwa do 10% metalu, ma pełny profil gwintu i służy do końcowego dokładnego gwintowania i jego kalibracji. Aby określić, który kran jest szorstki, który jest średni, a który jest wykończony, na części ogonowej wykonuje się odpowiednio jedno, dwa lub trzy okrągłe ryzyka (pierścienie) lub umieszcza się odpowiednią liczbę.

Wykrojniki służą do nacinania gwintów zewnętrznych zarówno ręcznie jak i na maszynach. W zależności od konstrukcji matryce dzielą się na okrągłe, toczne, przesuwne (pryzmatyczne). Wykrojniki wykonane są z jednego kawałka, dzielone.

Do nacinania gwintu wewnętrznego wywiercony otwór, w którym gwint jest nacinany gwintownikiem, obrabiany z pogłębieniem stożkowym lub obrabiany maszynowo.

Podczas cięcia materiał jest częściowo „wyciskany”, dlatego średnica wiertła powinna być nieco większa niż wewnętrzna średnica gwintu.

Jeśli wywiercisz otwór na gwint o średnicy dokładnie odpowiadającej wewnętrznej średnicy gwintu, to materiał wytłoczony podczas nacinania będzie wywierał nacisk na zęby gwintownika, co powoduje ich bardzo rozgrzanie w wyniku dużego tarcia i metalu cząsteczki przyklejają się do nich. W przypadku atomu nitka może wypaść z podartymi nitkami, a czasami kran może pęknąć. Również podczas wiercenia otworu duża średnica wątek jest niekompletny.

Przy określaniu średnicy wiertła do cięcia gwintów metrycznych i rurowych stosuje się specjalne tabele z podręczników, na przykład dodatek 3.

Średnicę otworu na gwint metryczny oblicza się w przybliżeniu według wzoru:

gdzie D- średnica otworu, mm; d- średnica ciętej nici, mm; t- głębokość gwintu, mm.

Wymiary gwintownika do mocowania gwintownika dobierane są w zależności od średnicy gwintu. Przybliżoną długość obroży można określić za pomocą wzoru:

gdzie d- średnica gwintu, mm.

Po przygotowaniu otworu na gwint i wybraniu klucza, obrabiany przedmiot jest mocowany w imadle, a kran jest wkładany pionowo (bez skosu) w jego otwór.

Dociskając klucz lewą ręką do kranu, prawą ręką przekręć go w prawo, aż kran naciśnie w metalu kilka gwintów i przyjmie stabilną pozycję, po czym klucz chwyta się za uchwyty obiema rękami i obraca przechwytywanie rąk co pół obrotu. Aby ułatwić pracę, klucz do gwintowników obraca się zgodnie z ruchem wskazówek zegara (jeden lub dwa obroty w prawo i pół obrotu w lewo itp.). Dzięki temu posuwisto-zwrotnemu ruchowi gwintownika wióry łamią się, okazuje się, że są krótkie (zgniecione), a proces cięcia jest znacznie ułatwiony.

Po zakończeniu cięcia, obracając pokrętłem w przeciwnym kierunku, kran wykręca się z otworu, a następnie przebija przez niego.

Aby uzyskać czysty gwint o odpowiednim profilu i nie zepsuć gwintownika, do gwintowania należy używać płynów obróbkowych, na przykład rozcieńczonej emulsji (1 część emulsji na 160 części wody). Oprócz rozcieńczonej emulsji może być stosowany przy nacinaniu gwintów wewnętrznych w częściach stalowych i mosiężnych. olej lniany, z aluminium - nafta, z czerwonej miedzi - terpentyna. Gwintowanie w częściach wykonanych z brązu, a także z żeliwa odbywa się na sucho.

Przy nacinaniu gwintów nie należy stosować olejów maszynowych i mineralnych, ponieważ znacznie zwiększają one opory, jakie musi pokonać gwintownik lub matryca podczas pracy, wpływają niekorzystnie na czystość powierzchni otworów i przyczyniają się do szybkiego zużycia narzędzia.

Podczas cięcia gwintu zewnętrznego za pomocą matrycy należy pamiętać, że w procesie formowania profilu gwintu metal produktu (zwłaszcza stal, miedź) „rozciąga się”, zwiększa się średnica pręta. W efekcie wzrasta nacisk na powierzchnię matrycy, co prowadzi do jej nagrzewania i adhezji cząstek metalu, przez co nitka zostaje zerwana.

Przy wyborze średnicy chwytu dla gwintów zewnętrznych należy kierować się tymi samymi względami, co przy wyborze otworów dla gwintów wewnętrznych. Dobra jakość nici można uzyskać, jeśli średnica pręta jest nieco mniejsza niż zewnętrzna średnica przecinanej nici. Jeśli średnica pręta jest znacznie mniejsza niż wymagana, nić będzie niekompletna; jeśli średnica pręta jest większa, to matrycy albo nie da się nakręcić na pręt i koniec pręta ulegnie uszkodzeniu, albo podczas cięcia zęby matrycy mogą pęknąć z powodu przeciążenia.

Średnica przedmiotu obrabianego musi być o 0,3 ... 0,4 mm mniejsza niż zewnętrzna średnica gwintu.

Podczas ręcznego gwintowania za pomocą matrycy pręt jest mocowany w imadle tak, aby jego koniec wystający ponad poziom szczęk był o 20 ... 25 mm dłuższy niż długość ciętej części. Górny koniec pręta jest sfazowany, aby zapewnić dosuw. Następnie matryca zamocowana w matrycy jest umieszczana na pręcie i matryca jest obracana z niewielkim naciskiem tak, aby matryca przecinała około jednego lub dwóch gwintów. Następnie wyciętą część pręta smaruje się olejem, a matrycę obraca się z równomiernym naciskiem na oba uchwyty w taki sam sposób, jak przy cięciu kranem, tj. jeden lub dwa obroty w prawo i pół obrotu w lewo. Aby zapobiec małżeństwu i złamaniu matrycy, konieczne jest monitorowanie prostopadłego położenia matrycy w stosunku do pręta: matryca musi wcinać się w pręt bez zniekształceń.

Ręczne nawlekanie gwintów jest operacją nieefektywną i czasochłonną. Istnieją różne sposoby mechanizacji gwintowania: zastosowanie urządzeń ręcznych, na przykład ręcznych wiertarek elektrycznych, zwiększenie wydajności cięcia w walce metodą ręczną (pokrętłem) trzy do czterech razy, gwintownice (wiertarki działania elektrycznego i pneumatycznego), które zwiększają wydajność 8...10 razy w porównaniu z metodą ręczną, samozamykające się głowice do walcowania gwintów (fabryka „Frazer”), zapewniające gwinty pierwszej i drugiej klasy dokładności.

Porządek pracy

1. Zdobądź od nauczyciela blankiet na instrument.

2. Zapoznaj się z rysunkiem.

3. Sporządź mapę procesu technologicznego (patrz Tabela 2).

4. Wykonaj zadanie.

5. Posprzątaj miejsce pracy i zwróć otrzymane narzędzie.

Raport musi zawierać mapa technologiczna za wykonanie części i odpowiedzi na pytania, które nauczyciel zadaje grupie po zapoznaniu studentów z tematem pracy laboratoryjnej,

BIBLIOGRAFIA

MAKIENKO N.I. Firma ślusarska. - M.: Wysz.szk., 1982.

PROGRAM praktyk w UPM / Comp. M.G.Klyuchko, Yu.A.Kazimirchik. - Kijów: KSIĄŻKA, 1983.

ŻURAWLEW A.N. Tolerancje i pomiary techniczne. - M.: Wyższe. szkoła, 1981.

Załącznik 1

narzędzie ślusarskie

|

Nazwa narzędzia |

Grupa narzędzi |

Notatka |

|

na dużą skalę weryfikacja kwadraty Skrybowie Znakowanie kompasów Wysokościomierze Wysokość wysokości Wyszukiwarki centrum

nożyce do wykrawania

Obcinaki do rur Pliki ogólnego przeznaczenia: bękart aksamit Pliki specjalnego przeznaczenia |

Cechowanie |

Dla znaczników Do cięcia Do piłowania metali |

|

Pilniki pneumatyczne Pilniki mechaniczne (maszynowe) cylindryczny koniec Rozwiertaki: cylindryczny rozszerzanie stożkowy Pogłębiacze Wiertła Rozwiertak Wiertła z pogłębiaczem Ćwiczenia krokowe Pogłębiacz pogłębiacza Rozwiertaki pogłębiające Połączony pogłębiacz Rozwiertaki kombinowane

Kołnierze do kranów okrągły (lerks) walcowanie gwintów przesuwny, pryzmatyczny Obroże do wykrojników okrągłych (lerkoderzhatel) Ukośne kluppy Gwintownice elektryczne Gwintownice pneumatyczne ślusarz (hamulec ręczny) zmechanizowany kowal |

Pomocniczy |

Do robienia otworów Do wielu operacji Do gwintowania Do wyrębu |

|

Dłuto, przecinaki poprzeczne kopacze Stemple nacięcia cechowanie mechaniczny elektryczny Wsparcie

Skrobaki pneumatyczne Kamienie szlifierskie Papier ścierny Frezy szlifierskie Szlifierki elektryczne Szlifierki pneumatyczne Prasownice Docieranie różne Klucze: czapka koniec ruchomy Wkrętaki:

Wkrętaki Kierowcy stadnin Klucze do rur Szczypce szczypce Szczypce półokrągłe (gryzące) Zszywki pneumatyczne (prasy ręczne) |

Dopasowanie i montaż Dopasowanie i montaż |

Do wyrębu Dla znaczników Do nitowania Do skrobania Do czyszczenia i szlifowania do polerowania do docierania Do wkręcania i odkręcania Do chwytania i mocowania małych elementów metalowych Do nitowania |

|

Lutownice:

elektryczny benzyna lampy lutownicze |

Dopasowanie i montaż pomocniczy |

do lutowania |

Załącznik 2

Średnice otworów z gwintem dziennym metrycznym

Notatka. Nie podano danych dla trzeciego wątku drobnozwojnego.

Rozwiertak stożkowy (GOST 10083-81) to jeden z rodzajów dużej klasy narzędzi, które są przeznaczone do korygowania zgrubnie wykonanego otworu w dowolnej powierzchni. O jej pracy porozmawiamy poniżej.

Ręczny rozwiertak stożkowy i inne rodzaje urządzeń

Aby zdobyć dziury czysta powierzchnia lub w przypadku, gdy wymagane jest dokładne dopasowanie otworu do jakiejś części naziemnej, wykonywany jest proces zwany rozwiercaniem. Można to zrobić ręcznie lub użyć do tego wiertarki, na której zainstalowane są rozwiertaki. W pierwszym przypadku podczas produkcji pracy ręczne rozwiercanie stożkowe.

Narzędzia te są cylindryczne, stożkowe i schodkowe (w zależności od rodzaju obrabianego przez nie otworu). Pod względem dokładności dzielą się na: wskazujące na jakość (dla rozwiertaków cylindrycznych), wskazujące na jakość (zgrubne, wykańczające i pośrednie między nimi - dla typów stożkowych). Obejmuje to również rozwiertaki cylindryczne z kalibrowanym naddatkiem, które są niezbędne do dalszego szlifowania narzędzia do pożądanego rozmiaru. Ostatni typ w tej grupie to regulowane przemiatania.

Nawiasem mówiąc, są one zaciśnięte, dzielą się na:

- manualna (mają kwadratowy ogonek pod kołnierzem),

- maszyna (z chwytem cylindrycznym lub stożkowym),

- montowane na maszynach (instalowane na specjalnym trzpieniu, z reguły są potrzebne do dużych narzędzi).

Na części roboczej tego urządzenia znajdują się cięte zęby, z reguły od 6 do 14, wzdłuż nich znajdują się rowki, tworząc krawędzie tnące.

Część na dole rozwiertaka służy do usuwania wiórów, a część na górze, zwana rozwiertakiem, może prowadzić narzędzie we właściwym kierunku, aby w pełni skalibrować otwory. Ogólnie rzecz biorąc, do rozwiercania otworów stożkowych potrzebne jest narzędzie. Zasiłek dozwolony w etap szkicu działa, wynosi nie więcej niż jedną piątą milimetra, a do wykończenia przyjmuje się równą jednej dziesiątej milimetra.

Wdrożenie – jakich błędów nie należy popełniać?

W celu uzyskania możliwie najczystszej powierzchni, a także schłodzenia narzędzia podczas pracy, otwory wykonane wiertłem w wyrobie stalowym smarowane są olejem mineralnym. W tej sprawie, jeśli powierzchnia robocza jest miedziana, otwór jest obrobiony emulsją, z aluminium - terpentyną, a jeśli jest to mosiądz lub brąz, otwory pozostawia się bez smarowania, ponieważ są rozmieszczane w stanie suchym.

Wysoką jakość procesu obróbki można osiągnąć, gdy w rozwiertaku jest dość dużo krawędzi, cięcie metalu. To dzięki temu narzędziu możesz usunąć niewielki naddatek. Rzeczywiście, usuwając niewielką grubość metalu, można uzyskać dość wysoką celność.

Częstym błędem jest błędny wybór narzędzie do rozwiercania: wielu wybiera w tym celu pogłębiacz zamiast rozwiertaka. Jest to narzędzie półwykańczające, które nie jest w stanie wykazać się dużą dokładnością, ma mniej krawędzi skrawających i generalnie jest przeznaczone do innych celów. Dlatego do wyboru instrumentu należy podchodzić ostrożnie. A w ramach jednego rodzaju instrumentu należy go właściwie dobrać.

Rozwiertak stożkowy - cechy narzędzia

Jeden z opisanych w tym artykule typów rozwiertaków, stożkowy, stosowany jest podczas pracy w ponad trudne warunki niż podczas pracy z typami cylindrycznymi. Wynika to z faktu, że te ostatnie mają małe krawędzie tnące i usuwają nieznaczny naddatek. Natomiast rozwiertaki stożkowe wykorzystują całą długość do cięcia. W związku z tym podczas pracy z nimi prędkość pracy i dostarczanie metalu są wolniejsze niż w przypadku zastosowania rozwiertaków cylindrycznych.

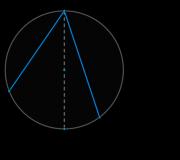

Powyższe narzędzia typu stożkowego służą do rozwiercania otworów stożkowych. W tym celu zestaw zawiera trzy elementy: narzędzia do obierania, pośrednie i wykańczające.. Są przeznaczone do gwintów stożkowych i stożkowych Morse'a. Do produkcji wysokiej jakości stosuje się gatunki stali UYUA, U12A i inne, a także płyty wykonane z twardych stopów. Ciekawa funkcja stożkowe rozwiertaki są następujące. Posiadają prostoliniowe zęby z poprzecznymi szczelinami, przez które usuwane są usuwane wióry, natomiast nie znajdują się one na całej długości zęba, co pozwala na pracę z narzędziem przy niewielkim wysiłku.

Skanowanie zgrubne odbywa się krok po kroku. Jednocześnie zwykle ma postać pojedynczych zębów, miażdżących wióry na kawałki.

To urządzenie może być również wykonane w formie piramidy o trzech, pięciu lub ośmiu ścianach, z krawędziami tnącymi. Rozwiertaki stożkowe mogą być przykręcane, co więcej, mają tylko jeden lub parę zębów. Narzędzia śrubowe mają średnicę do 5 cm i są szeroko stosowane w naprawach lokomotyw parowych. Takie narzędzie znalazło dziś dość duże zastosowanie w dziedzinie konstrukcji i napraw ze względu na swoją trwałość, niezawodność, a także fakt, że taki rozwiertak może obrabiać otwory z dużym naddatkiem, a zwłaszcza jeśli mają otwory wpustowe. Wady obejmują fakt, że zmiana przeciągnięcia, jeśli to konieczne, może zająć dużo czasu.

Etapy pracy z rozwiertakiem stożkowym

Pośredni rozwiertak stożkowy został zaprojektowany w następujący sposób: jego szczeliny są mniejsze, a ich profil jest inny. Jeśli wspomnimy o wykończeniowym zamiataniu, nie ma na nim rowków na wióry złomu. Stopnie na zębach znajdują się wzdłuż linii śrubowej na stożku, którego kąt jest równy wartości zanotowanej na zboczu stożka Morse'a. Dlatego kierunek, w którym idzie nitka, pokrywa się z kierunkiem, w którym wykonuje się cięcie.

Po obróbka wstępna otworów innym narzędziem pobierany jest rozwiertak, za pomocą którego zamieniamy otwór cylindryczny na stożkowy lub za pomocą którego przeprowadzamy kalibrację. Zęby na nim, których liczba waha się od trzech do ośmiu (w zależności od wielkości stożka do obróbki), mają tylną powierzchnię z tyłu. Krok tego narzędzia z reguły jest równy poprzednim krokom i jest jednolity.

Rozwiertaki stożkowe stosowane do kranów i narzędzi są zwykle wykonywane po jednym na każdy otwór. Ich elementy planu konstrukcyjnego dobierane są według tej samej zasady, co w przypadku rozwiertaków cylindrycznych. W przypadku otworów, których stożek ma być mały (od 1/50 do 1/30), stosuje się tylko jedno przeciągnięcie. Jeśli zdecyduje się, że stożek jest duży, w tym przypadku konieczne jest odcięcie dużego i nierównego naddatku. Z tego powodu wdrożenie odbywa się za pomocą trzyczęściowego zestawu narzędzi.

Zasada szorstkiego wymiatania przypomina opisaną powyżej. Posiada schodkową krawędź tnącą, dzięki której uzyskuje się schodkowy otwór. Następnie używany jest typ pośredni. Patrząc na to narzędzie, łatwo zauważyć rowki do oddzielania wiórów, są one wykonane w formie gwintu. Ostatni z nich to rozwiertak wykańczający, który usuwa drobne wióry całą swoją krawędzią, wygodnie ułożoną do cięcia. Jego zęby są ostre, mają ten sam skok. Szybkość cięcia metalu podczas rozwiercania za pomocą narzędzi stożkowych wynosi 6-10 m/min. Do pomiaru powierzchni używa się przyrządów takich jak goniometry, mierniki i szablony.

wiercenie- Jest to operacja ślusarska, która jest jednym z rodzajów cięcia metalu narzędziem zwanym wiertłem, które wykonuje ruchy obrotowe i translacyjne.

Wiercenie to bardzo powszechna czynność, zarówno w różnych zakładach budowy maszyn, jak iw warsztatach ślusarskich i mechanicznych, zwłaszcza podczas prac montażowych i montażowych.

Wiercenie służy do uzyskiwania otworów o niskim stopniu dokładności oraz do uzyskiwania otworów dla nawlekanie,

rozwiercanie i rozmieszczanie.

Wiercenie jest stosowane:

Aby uzyskać nieodpowiedzialne otwory o niskim stopniu dokładności i znacznej chropowatości, na przykład do mocowania śrub, nitów, kołków itp.;

Do wykonywania otworów pod gwintowanie, rozwiercanie i pogłębianie.

Wiertła występują w różnych typach i są wykonane ze stali szybkotnących, stopowych i węglowych, a także są wyposażone w płyty z twardego stopu.

Wiertło posiada dwie krawędzie tnące. Do obróbki metali o różnej twardości stosuje się wiertła o różnych kątach rowka śrubowego. Do wiercenia w stali stosuje się wiertła o kącie rowka 18 ... 30 stopni, do wiercenia w lekkich i lepkich metalach - 40 ... 45 stopni, przy obróbce aluminium, duraluminium i elektronu - 45 stopni.

Chwyty do wierteł krętych mogą być stożkowe i cylindryczne.

Chwyty stożkowe posiadają wiertła o średnicy 6…80mm. Te trzonki są utworzone przez stożek Morse'a.

Łączenie szyjki wiertła część robocza z trzpieniem ma mniejszą średnicę niż średnica części roboczej.

Wiertła wyposażone są w płytki ze stopów twardych, z rowkami śrubowymi, prostymi i skośnymi, a także w otwory do doprowadzania chłodziwa, monolity z węglików spiekanych, wiertła kombinowane, centrujące i piórowe. Wiertła te wykonywane są z narzędziowych stali węglowych U10, U12, U10A i U12A oraz coraz częściej ze stali szybkotnącej R6M5.

Rozwiercanie. Pogłębianie to proces obróbki cylindrycznych i stożkowych otworów surowych w częściach otrzymywanych przez odlewanie, kucie, wiercenie pogłębiaczami w celu zwiększenia ich średnicy, jakości powierzchni, zwiększenia dokładności (zmniejszenie stożka, owalności).

Zenkerów. Za pomocą wygląd zewnętrzny Pogłębiacz stożkowy przypomina wiertło, ale ma więcej krawędzi tnących (od trzech do czterech) i spiralne rowki. Pogłębiacz działa jak wiertło, wykonując ruch obrotowy wokół osi i translacyjny - wzdłuż osi otworu. Pogłębiacze są wykonane ze stali szybkotnącej; są dwojakiego rodzaju - jednoczęściowe ze stożkowym ogonem i montowane. Pierwszy do wstępnej, a drugi do końcowej obróbki otworów.

Aby uzyskać prawidłowy i czysty otwór, naddatek średnicy na pogłębienie powinien wynosić 0,05 średnicy (do 0,1 mm).

Pogłębianie to proces obróbki otworów cylindrycznych za pomocą pogłębiaczy (Rysunek 13.1) po odlaniu, wytłoczeniu lub po wierceniu.

Pogłębianie: a - otwory cylindryczne, b - powierzchnie końcowe, c - pogłębiacze (kolaż autora)

Pogłębianie zapewnia dokładność otworu w zakresie 9-11 gradacji i chropowatość powierzchni w zakresie Ra 10...2,5 (Rz = 40...10) µm, eliminuje owalność, stożkowatość i inne wady.

Ponieważ pogłębiacze, w przeciwieństwie do wierteł, mają nie dwie, ale trzy lub cztery krawędzie skrawające, nie ma zworki, a kierunek ze względu na większą sztywność jest lepszy niż w przypadku wiertła, nie wykonuje się pogłębiania z posuwami kilkakrotnie większymi niż wiercenie, dlatego zaleca się, jeśli to możliwe, wymianę rozwiercania otworów.

Pogłębianie jest zwykle operacją pośrednią między wierceniem a rozwiercaniem, więc średnica pogłębiacza musi być mniejsza niż końcowy otwór o wielkość naddatku usuwanego przez rozwiertak.

Pogłębianie. Pogłębianie to proces obróbki Specjalne narzędzie wgłębienia i skosy cylindryczne lub stożkowe wywiercone otwory pod łbami śrub, wkrętów i nitów.

Pogłębiacze to:

1. cylindryczny z kołkiem prowadzącym, część robocza składająca się z 4 ... 8 zębów i trzpienia;

2. stożkowy ma kąt stożka u góry 30, 60, 90 i 120 stopni;

Obcinanie nici. jego powstawanie nazywa się usuwaniem wiórów (a także odkształceniem plastycznym) na zewnętrznych lub wewnętrznych powierzchniach obrabianych przedmiotów.

Gwint jest zewnętrzny i wewnętrzny. Szczegół (pręt) z gwint zewnętrzny nazywa się śrubą, a z wewnętrzną nakrętką. Nici te są wykonywane maszynowo i ręcznie.

Informacje ogólne. Gwinty na częściach uzyskuje się poprzez cięcie na wytaczarkach, gwintownicach i tokarkach, a także przez walcowanie, czyli metodą odkształcenia plastycznego. Narzędzia toczne to radełkowane matryce, radełkowane wałki i radełkowane głowice. Czasami nić jest przecinana ręcznie.

Gwint wewnętrzny wycinany jest za pomocą gwintowników, gwint zewnętrzny wycinany jest za pomocą narzynek, przebiegów i innych narzędzi.

Narzędzie do nacinania gwintów wewnętrznych. Opukanie. Gwintowniki dzielą się ze względu na ich przeznaczenie – na ręczne, maszynowo-ręczne i maszynowe; w zależności od profilu nacinanego gwintu - dla gwintów rurowych metrycznych, calowych; z założenia - na solidne, prefabrykowane (regulowane i samowyłączające się) oraz specjalne.

Kran składa się z dwóch głównych części - roboczej i ogonowej.

Część robocza to śruba z kilkoma podłużnymi rowkami prostymi lub śrubowymi i służy do gwintowania. Gwintowniki z rowkami śrubowymi służą do nacinania precyzyjnych gwintów. Część robocza kranu składa się z wlotu i kalibracji.

Część wlotowa (lub tnąca) jest zwykle wykonana w formie stożka; wykonuje główną pracę podczas gwintowania.W kranach do lepkich metali występuje skos 6 ... 100 w części wlotowej w kierunku przeciwnym do kierunku gwintu: przy prawym gwincie skos jest lewy, z lewy wątek, to prawda. Poprawia to odprowadzanie wiórów.

Część kalibrująca (prowadnica) to gwintowana część kranu przylegająca do części wlotowej. Wprowadza gwintownik do otworu i kalibruje wycinany otwór.

Trzpień - służy do pręta. mocowanie kranu w uchwycie lub trzymanie go w kołnierzu (jeśli jest kwadrat) podczas pracy.

Gwintowane części kranu, ograniczone rowkami, nazywane są ostrzami tnącymi. Pióra tnące (zęby) mają kształt klina.

Klepka

Nitowanie metalu to połączenie dwóch lub więcej części za pomocą nitów, które są cylindrycznymi prętami z łbami.

Nitowanie metalu służy do tworzenia integralnego połączenia części, a także do łączenia taśmy z blachy kształtowanej. Złącza nitowane znajdują zastosowanie przy naprawie kanałów powietrznych i wentylatorów, a także przy produkcji poszczególnych części systemów wentylacyjnych.

Nitowanie metalu dzieli się na zimne, gorące i mieszane. Nity są wykonane z miękkiej stali i składają się z cylindrycznego pręta i łba, zwanego hipoteką.

Głowica, która jest przynitowana na drugim końcu pręta i służy do mocowania części, nazywana jest zamykaniem. Nitowanie nazywamy zwykłym, jeśli oba łby nitów znajdują się nad powierzchniami nitowanych części, a zagłębieniem, jeśli łby nitów są umieszczone równo z powierzchniami nitowanych części.

Grubość nitów dobierana jest na podstawie obliczeń. Długość trzpienia nitu między łbami nie może przekraczać pięciu średnic trzpienia; w przypadku braku tego stosunku, połączenie nitowe zastąpić śrubą. Nitowanie odbywa się na specjalnych stalowych wspornikach, które posiadają wgłębienie w kształcie łba nitu, aby nie zgniatać go podczas nitowania.

Aby podpora nie odbijała się od głowy podczas uderzania młotkiem, jej ciężar powinien być 4-5 razy większy od ciężaru młotka. Ciężar młotka dobierany jest w zależności od średnicy pręta nitu.

Do nitowania części, z wyjątkiem młot ślusarski(najlepiej z łbem kwadratowym) i stalowym wspornikiem, do uszczelnienia i dociśnięcia nitowanych części do siebie i do łba nitu stosuje się stalowe naprężenie, a do ostatecznego uformowania łba zamykającego stosuje się stalowy zacisk.

Naciągi i zaciski wykonane są ze stali narzędziowej U8. Ich końcówka robocza jest hartowana na długości około 15 mm

Aby wyciąć gwint wewnętrzny na części, należy najpierw wywiercić otwór. Jego rozmiar nie jest równy średnicy nici, ale powinien być nieco mniejszy. Średnicę wiertła do gwintu można znaleźć w specjalnej tabeli, ale do tego trzeba również znać rodzaj gwintu.

Ustawienia główne

- średnica (D);

- krok (P) - odległość od jednego zakrętu do drugiego.

Są one określone przez GOST 1973257-73. Duży krok jest uważany za normalny, ale odpowiada mu kilka mniejszych. W przypadku produktów cienkościennych (rury cienkościenne) stosuje się małą podziałkę. Wykonują również mały obrót, jeśli zastosowany gwint jest sposobem na dostosowanie dowolnych parametrów. Wykonuje się również niewielki krok między zwojami, aby zwiększyć szczelność połączenia i przezwyciężyć zjawisko samoodkręcania się części. W innych przypadkach wycinany jest standardowy (duży) stopień.

Istnieje wiele rodzajów gwintów, ponieważ każdy ma swoją własną charakterystykę formowania, średnica gwintowanego otworu w każdym przypadku jest inna. Wszystkie są zapisane w GOST, ale najczęściej używają trójkątnych i stożkowych wątków metrycznych. Porozmawiamy o nich dalej.

Zwykle widzimy trójkątne gwinty na śrubach i innych podobnych elementach złącznych, stożkowe gwinty na większości produktów hydraulicznych, które wymagają odłączalnego połączenia.

armatura

Do nawlekania własnymi rękami używane są małe urządzenia:

Wszystkie te urządzenia wykonane są ze stopów, które charakteryzują się zwiększoną wytrzymałością i odpornością na ścieranie. Na ich powierzchnię nakładane są rowki i rowki, za pomocą których uzyskuje się ich lustrzane odbicie na obrabianym przedmiocie.

Każdy gwintownik lub matryca jest oznaczony - mają napis wskazujący rodzaj gwintu, który to urządzenie nacięcia - średnica i podziałka. Wkłada się je w uchwyty - gałki i uchwyty matryc - mocowane tam śrubami. Zaciskając narzędzie do gwintowania w uchwycie, załóż je/włóż w miejsce, w którym chcesz wykonać rozłączne połączenie. Przewijając urządzenie, powstają zwoje. Od tego, jak prawidłowo urządzenie jest ustawione na początku pracy, zależy, czy zwoje „leżą” równomiernie. Dlatego wykonuj pierwsze skręty, starając się utrzymać konstrukcję równą, unikając przesunięć i zniekształceń. Po wykonaniu kilku tur proces stanie się łatwiejszy.

Możesz ręcznie ciąć nici o małej lub średniej średnicy. Typy złożone(dwu i trójstronna) lub ręczna praca z dużymi średnicami nie jest możliwa – wymaga zbyt dużego wysiłku. Do tych celów stosuje się specjalny sprzęt zmechanizowany - na tokarkach z przymocowanymi do nich kranami i matrycami.

Jak prawidłowo ciąć

Możesz gwintować prawie każdy metal i jego stopy - stal, miedź, aluminium, żeliwo, brąz, mosiądz itp. Nie zaleca się wykonywania go na rozgrzanym do czerwoności żelazie - jest zbyt sztywny, kruszy się podczas pracy i nie będzie możliwe uzyskanie wysokiej jakości zwojów, co oznacza, że połączenie będzie zawodne.

Narzędzie do pracy

Szkolenie

Konieczna jest praca na czystym metalu - usuń rdzę, piasek i inne zanieczyszczenia. Następnie miejsce, w którym zostanie nałożona nić, należy nasmarować (z wyjątkiem żeliwa i brązu - należy je obrobić „na sucho”). Istnieje specjalna emulsja do smarowania, ale jeśli nie jest dostępna, można użyć namoczonego mydła. Możesz również użyć innych smarów:

Często można usłyszeć porady dotyczące używania oleju maszynowego lub mineralnego, a nawet smalcu podczas nawlekania. Działają dobrze, ale eksperci twierdzą, że lepiej tego nie robić - wióry przykleją się do lepkiej substancji, co doprowadzi do szybkiego zużycia kranu lub śmierci.

Proces krojenia

Podczas wycinania gwintu zewnętrznego matrycę umieszcza się ściśle prostopadle do powierzchni rury lub pręta. Podczas pracy nie powinien machać, w przeciwnym razie zakręty okażą się nierówne, a połączenie będzie brzydkie i zawodne. Szczególnie ważne są pierwsze zakręty. Od tego, jak się „położą”, zależy, czy połączenie zostanie wtedy przekrzywione.

Dzięki zastosowaniu gwintu wewnętrznego część jest nieruchoma. Jeśli jest to mały kawałek, można go zacisnąć w imadle. Jeśli płyta jest duża, zapewnij jej unieruchomienie dostępnymi sposobami, np. mocując ją za pomocą prętów. M

Kran wkłada się do otworu tak, aby jego oś była równoległa do osi otworu. Przy odrobinie wysiłku, krok po kroku, zaczynają skręcać się w określonym kierunku. Gdy tylko poczujesz, że opór wzrósł, odkręć kran z powrotem i oczyść go z wiórów. Po oczyszczeniu proces jest kontynuowany.

Proces krojenia na zdjęciu

Przy nacinaniu gwintów w otworze nieprzelotowym jego głębokość powinna być nieco większa niż wymagana – nadmiar ten powinien obejmować końcówkę gwintownika. Jeśli jest to konstrukcyjnie niemożliwe, końcówkę odcina się od kranu. Jednocześnie nie nadaje się do dalszej eksploatacji, ale nie ma innego wyjścia.

Aby zwoje okazały się wysokiej jakości, stosuje się dwa gwintowniki lub matryce - zgrubną i wykańczającą. Pierwsze podanie to trudne podanie, drugie to finisz. Istnieją również połączone urządzenia do gwintowania. Pozwalają zrobić wszystko w jednym przejściu.

Jeszcze jeden praktyczne porady: aby frytki nie wpadły Obszar roboczy, podczas cięcia wykonaj jeden pełny obrót zgodnie z ruchem wskazówek zegara, a następnie pół obrotu w kierunku przeciwnym do ruchu wskazówek zegara. Następnie narzędzie wraca do miejsca, w którym się zatrzymało i ponownie wykonuje jeden obrót. Więc kontynuuj do wymaganej długości.

Tabele doboru średnic wierteł do gwintowania

Podczas wykonywania gwintu wewnętrznego pod nim wywiercony jest otwór. Nie jest równa średnicy nici, ponieważ podczas cięcia część materiału nie jest usuwana w postaci wiórów, ale jest wyciskana, zwiększając rozmiar występów. Dlatego przed nałożeniem należy wybrać średnicę wiertła do gwintu. Można to zrobić w tabelach. Są dla każdego rodzaju gwintu, ale podamy najpopularniejsze - metryczne, calowe, rurowe.

| Gwint metryczny | Calowy gwint | Gwint rurowy | |||||

|---|---|---|---|---|---|---|---|

| Średnica gwintu, cale | Skok gwintu, mm | Średnica wiertła, mm | Średnica gwintu, cale | Skok gwintu, mm | Średnica wiertła, mm | Średnica gwintu, cale | Średnica otworu gwintowanego, mm |

| M1 | 0.25 | 0,75 | 3/16 | 1.058 | 3.6 | 1/8 | 8,8 |

| M1.4 | 0,3 | 1,1 | 1/4 | 1.270 | 5.0 | 1/4 | 11,7 |

| M1.7 | 0,35 | 1,3 | 5/16 | 1.411 | 6.4 | 3/8 | 15,2 |

| M2 | 0,4 | 1,6 | 3/8 | 1.588 | 7.8 | 1/2 | 18,6 |

| M2.6 | 0,4 | 2,2 | 7/16 | 1.814 | 9.2 | 3/4 | 24,3 |

| M3 | 0,5 | 2,5 | 1/2 | 2,117 | 10,4 | 1 | 30,5 |

| M3,5 | 0,6 | 2,8 | 9/16 | 2,117 | 11,8 | - | - |

| M4 | 0,7 | 3,3 | 5/8 | 2,309 | 13,3 | 11/4 | 39,2 |

| M5 | 0,8 | 4,2 | 3/4 | 2,540 | 16,3 | 13/8 | 41,6 |

| M6 | 1,0 | 5,0 | 7/8 | 2,822 | 19,1 | 11/2 | 45,1 |

| M8 | 1,25 | 6,75 | 1 | 3,175 | 21,3 | - | - |

| M10 | 1,5 | 8,5 | 11/8 | 3,629 | 24,6 | - | - |

| M12 | 1,75 | 10,25 | 11/4 | 3,629 | 27,6 | - | - |

| M14 | 2,0 | 11,5 | 13/8 | 4,233 | 30,1 | - | - |

| M16 | 2,0 | 13,5 | - | - | - | - | - |

| M18 | 2,5 | 15,25 | 11/2 | 4,33 | 33,2 | - | - |

| M20 | 2,5 | 17,25 | 15/8 | 6,080 | 35,2 | - | - |

| M22 | 2,6 | 19 | 13/4 | 5,080 | 34,0 | - | - |

| M24 | 3,0 | 20,5 | 17/8 | 5,644 | 41,1 | - | - |

Jeszcze raz zwracamy uwagę na fakt, że średnica wiertła do gwintowania podana jest dla dużych (standardowych gwintów).

Tabela średnic prętów dla gwintu zewnętrznego

Podczas pracy w gwincie zewnętrznym sytuacja jest bardzo podobna - część metalu jest wyciskana, a nie odcinana. Dlatego średnica pręta lub rury, na którą nakładana jest nić, powinna być nieco mniejsza. Jak dokładne - patrz tabela poniżej.

| Średnica gwintu, mm | 5,0 | 6 | 8 | 10 | 12 | 16 | 20 | 24 |

|---|---|---|---|---|---|---|---|---|

| Średnica pręta, mm | 4,92 | 5,92 | 7,9 | 9,9 | 11,88 | 15,88 | 19,86 | 23,86 |

Pytanie, jak wycinać gwinty za pomocą kranu, pojawia się, gdy należy przygotować wstępnie wykonany otwór, aby pomieścić śrubę, śrubę, kołek i dowolny inny rodzaj gwintowanego łącznika. To właśnie gwintownik w takich sytuacjach jest głównym narzędziem pozwalającym na szybkie i dokładne nacięcie gwintu wewnętrznego z wymaganym parametry geometryczne.

Odmiany i zakresy kranów

Gwintowanie wewnętrzne można wykonać ręcznie lub maszynowo różne rodzaje(wiercenie, toczenie itp.). Narzędziami roboczymi, które wykonują główną pracę związaną z nacinaniem gwintów wewnętrznych, są gwintowniki maszynowe lub maszynowe.

Na Różne rodzaje krany są podzielone w zależności od wielu parametrów. Ogólnie przyjęte są następujące zasady klasyfikacji gwintowników.

- Zgodnie z metodą wprowadzenia do obrotu rozróżnia się gwintowniki maszynowe i maszynowe, za pomocą których nacinany jest gwint wewnętrzny. Gwintowniki maszynowe wyposażone w chwyt kwadratowy stosowane są w zestawie ze specjalnym urządzeniem z dwoma uchwytami (jest to tzw. klucz, uchwyt gwintownika). Za pomocą takiego urządzenia kran obraca się i przecina nić. Gwintowanie za pomocą gwintownika maszynowego odbywa się na różnych typach maszyn do cięcia metalu, w uchwycie, w którym zamocowane jest takie narzędzie.

- Zgodnie z metodą cięcia gwintu wewnętrznego rozróżnia się gwintowniki uniwersalne (przelotowe) i kompletne. Część robocza tego pierwszego podzielona jest na kilka sekcji, z których każda różni się od pozostałych parametrami geometrycznymi. Sekcja części roboczej, która najpierw zaczyna wchodzić w interakcje z obrabianą powierzchnią, wykonuje obróbkę zgrubną, druga - pośrednią, a trzecią, znajdującą się bliżej trzpienia, - wykańczającą. Gwintowanie kompletnymi gwintownikami wymaga użycia kilku narzędzi. Jeśli więc zestaw składa się z trzech gwintowników, to pierwszy z nich jest przeznaczony do obróbki zgrubnej, drugi do pośredniego, a trzeci do wykańczania. Z reguły zestaw gwintowników do nacinania gwintów o określonej średnicy zawiera trzy narzędzia, ale w niektórych przypadkach, gdy produkty wykonane ze specjalnie solidny materiał, można stosować zestawy pięciu instrumentów.

- Według typu otworu wewnętrzna powierzchnia które należy nagwintować, są gwintowniki do otworów przelotowych i nieprzelotowych. Narzędzie do obróbki otworów przelotowych charakteryzuje się wydłużoną stożkową końcówką (wejście), która płynnie przechodzi w część roboczą. Taki projekt jest najczęściej używany do kranów typu uniwersalnego. Proces nacinania gwintów wewnętrznych w otworach nieprzelotowych odbywa się za pomocą gwintowników, których stożkowa końcówka jest odcięta i pełni funkcję prostego frezu. Taka konstrukcja gwintownika pozwala na nacinanie gwintów na całą głębokość ślepego otworu. Do gwintowania tego typu, z reguły stosuje się zestaw kranów, które są ręcznie obracane za pomocą klucza.

- Zgodnie z konstrukcją części roboczej gwintowniki mogą mieć proste, śrubowe lub skrócone rowki odprowadzające wióry. Należy pamiętać, że gwintowniki z różnego rodzaju rowkami mogą być stosowane do gwintowania wyrobów od stosunkowo miękkie materiały- stopów stali węglowych, niskostopowych itp. W przypadku konieczności nacięcia gwintu w elementach wykonanych z bardzo twardych lub lepkich materiałów (stale nierdzewne, żaroodporne itp.) stosuje się do tych celów gwintowniki, elementy tnące z których są ułożone we wzór szachownicy.

Gwintowniki są zwykle używane do obcinania gwintów metrycznych, ale istnieją narzędzia do cięcia rurowych i calowych gwintów żeńskich. Ponadto gwintowniki różnią się również kształtem powierzchni roboczej, która może być cylindryczna lub stożkowa.

Przygotowanie do gwintowania wewnętrznego

Aby proces nacinania gwintu wewnętrznego gwintownikiem nie sprawiał szczególnych trudności i kończył się wynikiem jakościowym, konieczne jest odpowiednie przygotowanie się do tej operacji technologicznej. Wszystkie metody gwintowania gwintownikiem zakładają, że w obrabianym przedmiocie został już wykonany otwór o odpowiedniej średnicy. Jeśli gwint wewnętrzny do wycięcia ma standardowy rozmiar, do określenia średnicy otworu przygotowawczego można użyć specjalnej tabeli z danymi według GOST.

Tabela 1. Średnice otworów dla standardowych gwintów metrycznych

W przypadku, gdy wycinany gwint nie należy do kategorii standardowej, średnicę otworu do jego wykonania można obliczyć za pomocą uniwersalnego wzoru. Przede wszystkim należy zbadać oznaczenie kranu, które koniecznie wskazuje rodzaj przecinanego gwintu, jego średnicę i skok, mierzone w milimetrach (dla metrycznych). Następnie, aby określić wielkość przekroju otworu do wywiercenia pod gwint, wystarczy od jego średnicy odjąć skok. Na przykład, jeśli narzędzie oznaczone M6x0,75 zostanie użyte do wycięcia niestandardowego gwintu wewnętrznego, średnica otworu przygotowawczego jest obliczana w następujący sposób: 6 - 0,75 \u003d 5,25 mm.

W przypadku gwintów standardowych należących do kategorii calowej dostępna jest również tabela, która pozwala na dobór odpowiedniego wiertła do wykonania prac przygotowawczych.

Tabela 2. Średnice otworów dla gwintów calowych

Dla uzyskania wysokiej jakości wyniku ważne jest nie tylko pytanie, czym nić jest cięty, ale także z jakiego wiertła wykonać otwór przygotowawczy. Przy wyborze wiertarki należy zwrócić uwagę na parametry i jakość jej ostrzenia, a także upewnić się, że obraca się ona w uchwycie używanego sprzętu bez ubijania.

Kąt ostrzenia części tnącej dobierany jest w zależności od twardości wierconego materiału. Im wyższa twardość materiału, tym większy powinien być kąt ostrzenia wiertła, ale wartość ta nie powinna przekraczać 140 °.

Jak prawidłowo wyciąć nić? Najpierw musisz odebrać narzędzia i materiały:

- wiertarka elektryczna lub wiertarka zdolna do pracy przy niskich prędkościach;

- wiertło, którego średnica jest obliczana lub dobierana zgodnie z tabelami referencyjnymi;

- wiertło lub pogłębiacz, za pomocą którego zostanie usunięte fazowanie z krawędzi przygotowanego otworu;

- komplet kranów o odpowiednim rozmiarze;

- uchwyt ręczny do kranów (pokrętło);

- imadło stołowe (jeśli produkt, w którym ma być cięty gwint, musi być zamocowany);

- rdzeń;

- młotek;

- olej maszynowy lub inna kompozycja, która w procesie przetwarzania wymaga smarowania zarówno gwintownika, jak i wycinanego przez niego odcinka gwintu;

- szmata.

Cechy technologii

Podczas wycinania gwintu wewnętrznego za pomocą gwintownika stosowany jest następujący algorytm.

- W miejscu na powierzchni obrabianego przedmiotu, w którym będzie wiercony otwór do gwintowania, konieczne jest wykonanie wgłębienia dla dokładniejszego wprowadzenia wiertła za pomocą rdzenia i konwencjonalnego młotka. Wiertarka mocowana jest w uchwycie wiertarki elektrycznej lub wiertarki, na której ustawione są niskie prędkości obrotowe narzędzia. Przed rozpoczęciem wiercenia część tnącą wiertła należy posmarować smarem: nasmarowane narzędzie łatwiej wchodzi w strukturę obrabianego materiału i wytwarza mniejsze tarcie w obszarze obróbki. Wiertło można nasmarować kawałkiem zwykłego smalcu lub smaru, a przy obróbce materiałów lepkich używa się do tego celu oleju maszynowego.

- Jeśli gwintowanie jest potrzebne w szczegółach mały rozmiar, należy je wstępnie zamocować za pomocą imadła stołowego. Rozpoczynając wiercenie, narzędzie zamocowane w uchwycie urządzenia musi być ustawione ściśle prostopadle do powierzchni przedmiotu obrabianego. Należy regularnie smarować kran i upewnić się, że nie wypacza się i porusza ściśle we wskazanym kierunku.

- Przy wejściu do otworu wykonanego, jak wspomniano powyżej, należy wykonać fazowanie, którego głębokość powinna wynosić 0,5–1 mm (w zależności od średnicy otworu). W tym celu możesz użyć wiertarki większa średnica lub pogłębić, instalując je w uchwycie sprzętu wiertniczego.

- Proces nacinania gwintów wewnętrznych rozpoczyna się od gwintownika nr 1, który jako pierwszy jest instalowany w pokrętle. Nie powinniśmy zapominać o smarze, który należy nałożyć na gwintownik. Położenie gwintownika względem obrabianego otworu należy ustawić na samym początku pracy, ponieważ później, gdy narzędzie znajdzie się już w otworze, to nie zadziała. Podczas nacinania gwintu za pomocą kranu należy przestrzegać następującej zasady: 2 obroty kranu wykonuje się w kierunku gwintowania, 1 - w kierunku przeciwnym do przebiegu. Po wykonaniu jednego obrotu gwintownika z jego części tnącej odpadają wióry i zmniejsza się jego obciążenie. Gwintowanie za pomocą matrycy odbywa się przy użyciu podobnej techniki.

- Po przecięciu gwintu kranikiem nr 1, narzędzie nr 2 jest zainstalowane w pokrętle, a po nim - nr 3. Przetwarzane są zgodnie z opisaną powyżej metodą. Podczas gwintowania za pomocą gwintowników i narzynek musisz wyczuć, kiedy narzędzie zaczyna się obracać z siłą. Gdy tylko nadejdzie taki moment, należy obrócić pokrętło w przeciwnym kierunku, aby wyrzucić wióry z części tnącej narzędzia.