Fargemetode for ikke-destruktiv testing. Kapillærtesting, fargefeildeteksjon, kapillær ikke-destruktiv testing

Kapillærinspeksjon (kapillær / luminescerende / fargefeildeteksjon, penetrantinspeksjon)

Kapillær kontroll, deteksjon av kapillærfeil, deteksjon av fluorescerende/fargefeil- dette er de vanligste navnene på metoden for ikke-destruktiv testing ved å penetrere stoffer blant spesialister, - penetranter.

Kapillær kontrollmetode - beste måten påvisning av defekter som dukker opp på overflaten av produktene. Praksis viser høy økonomisk effektivitet av kapillærfeildeteksjon, muligheten for bruk i et bredt spekter av former og kontrollerte objekter, alt fra metaller til plast.

Til en relativt lav kostnad Rekvisita, utstyr for fluorescerende og fargefeildeteksjon er enklere og rimeligere enn for de fleste andre ikke-destruktive testmetoder.

Sett for kapillærkontroll

Fargefeildeteksjonssett basert på røde penetranter og hvite fremkallere

Standardsett for drift i temperaturområdet -10°C ... +100°C

Høytemperatursett for drift i området 0°C ... +200°C

Sett for kapillærfeildeteksjon basert på selvlysende penetranter

Standardsett for drift i temperaturområdet -10°C ... +100°C i synlig og UV-lys

Høytemperatursett for drift i området 0°C ... +150°C ved bruk av en UV-lampe λ=365 nm.

Sett for testing av kritiske produkter i området 0°C ... +100°C ved bruk av en UV-lampe λ=365 nm.

Kapillærfeildeteksjon - en oversikt

Historiereferanse

Metode for å studere overflaten til et objekt penetrerende penetranter, som også er kjent som deteksjon av kapillærfeil(kapillær kontroll), dukket opp i vårt land på 40-tallet av forrige århundre. Kapillærkontroll ble først brukt i flyindustrien. Dens enkle og klare prinsipper har vært uendret frem til i dag.

I utlandet ble det omtrent samtidig foreslått en rød-hvit metode for å oppdage overflatefeil, som snart ble patentert. Deretter fikk den navnet - metoden for kontroll av penetrerende væsker (Væskepenetranttesting). I andre halvdel av 1950-årene ble materialer for kapillærfeildeteksjon beskrevet i den amerikanske militærspesifikasjonen (MIL-1-25135).

Kvalitetskontroll med penetranter

Evnen til å kontrollere kvaliteten på produkter, deler og sammenstillinger med penetrerende stoffer - penetranter eksisterer på grunn av et slikt fysisk fenomen som fukting. Feildeteksjonsvæsken (penetrant) fukter overflaten, fyller munnen til kapillæren, og skaper dermed forhold for utseendet til kapillæreffekten.

Penetrerende kraft er en kompleks egenskap ved væsker. Dette fenomenet er grunnlaget for kapillærkontroll. Penetrasjon avhenger av følgende faktorer:

- egenskapene til den undersøkte overflaten og graden av dens rensing fra forurensning;

- fysiske og kjemiske egenskaper til materialet til kontrollobjektet;

- egenskaper penetrerende(fuktbarhet, viskositet, overflatespenning);

- temperaturen til objektet for undersøkelsen (påvirker viskositeten til penetreringsmidlet og fuktbarheten)

Blant andre typer ikke-destruktiv testing (NDT) spiller kapillærmetoden en spesiell rolle. For det første, når det gjelder kombinasjonen av kvaliteter, er det det perfekt måte overflatekontroll for tilstedeværelsen av mikroskopiske diskontinuiteter usynlige for øyet. Det skiller seg gunstig fra andre typer NDT ved sin portabilitet og mobilitet, kostnadene ved å kontrollere et enhetsareal av et produkt og den relative enkle implementeringen uten bruk av sofistikert utstyr. For det andre er kapillærkontroll mer allsidig. Hvis den for eksempel bare brukes til å teste ferromagnetiske materialer med en relativ magnetisk permeabilitet på mer enn 40, kan kapillærfeildeteksjon brukes på produkter av nesten hvilken som helst form og materiale, der objektets geometri og retningen til defekter gjør det. ikke spille en spesiell rolle.

Utvikling av kapillærtesting som en metode for ikke-destruktiv testing

Utviklingen av metoder for feildeteksjon av overflater, som et av områdene for ikke-destruktiv testing, er direkte relatert til vitenskapelig og teknologisk fremgang. Produsenter av industrielt utstyr har alltid vært opptatt av å spare materialer og arbeidskraft. Samtidig er driften av utstyr ofte forbundet med økte mekaniske belastninger på noen av elementene. Som et eksempel kan du vurdere turbinbladene til flymotorer. I modusen med intense belastninger er det sprekker på overflaten av bladene som er en kjent fare.

I dette spesielle tilfellet, som i mange andre, viste kapillærkontroll seg å være svært nyttig. Produsenter satte raskt pris på det, det ble adoptert og fikk en bærekraftig utviklingsvektor. Kapillærmetoden har vist seg å være en av de mest sensitive og populære ikke-destruktive testmetodene i mange bransjer. Hovedsakelig innen maskinteknikk, seriell og småskala produksjon.

For tiden utføres forbedringen av kapillære kontrollmetoder i fire retninger:

- forbedre kvaliteten på feildeteksjonsmaterialer rettet mot å utvide følsomhetsområdet;

- avslå skadelige effekter materialer på miljøet og mennesker;

- bruk av systemer for elektrostatisk sprøyting av penetranter og fremkallere for deres mer enhetlige og økonomiske anvendelse på kontrollerte deler;

- introduksjon av automatiseringsordninger i den multioperative prosessen med overflatediagnostikk i produksjon.

Organisering av en seksjon for farge (luminescerende) feildeteksjon

Organiseringen av et nettsted for deteksjon av farge (luminescerende) feil utføres i samsvar med industrianbefalinger og standarder for bedrifter: RD-13-06-2006. Nettstedet er tildelt det ikke-destruktive testlaboratoriet til bedriften, som er sertifisert i samsvar med sertifiseringsreglene og de grunnleggende kravene for ikke-destruktive testlaboratorier PB 03-372-00.

Både i vårt land og i utlandet er bruken av fargefeildeteksjonsmetoder i store virksomheter beskrevet i interne standarder, som er fullstendig basert på nasjonale. Deteksjon av fargefeil er beskrevet i standardene til Pratt & Whitney, Rolls-Royce, General Electric, Aerospatiale og andre.

Kapillærkontroll - fordeler og ulemper

Fordeler med kapillærmetoden

- Lave kostnader for forbruksvarer.

- Høy objektivitet av kontrollresultater.

- Kan brukes på nesten alle harde materialer(metaller, keramikk, plast osv.) bortsett fra porøse.

- I de fleste tilfeller krever ikke kapillærkontroll bruk av teknologisk sofistikert utstyr.

- Implementering av kontroll hvor som helst under alle forhold, inkludert stasjonært, ved bruk av passende utstyr.

- På grunn av den høye inspeksjonsytelsen er det mulig å raskt sjekke store gjenstander med et stort område av overflaten som skal undersøkes. Ved hjelp av denne metoden i virksomheter med kontinuerlig produksjonssyklus in-line kontroll av produkter er mulig.

- Kapillærmetoden er ideell for å oppdage alle typer overflatesprekker, og gir en tydelig visualisering av defekter (når den overvåkes riktig).

- Ideell for inspeksjon av komplekse geometrier, lettmetalldeler som turbinblader i romfarts- og kraftindustrien, og motordeler i bilindustrien.

- Under visse omstendigheter kan metoden brukes til lekkasjetester. For å gjøre dette påføres penetranten på den ene siden av overflaten, og utvikleren på den andre. På lekkasjestedet trekkes penetranten til overflaten av fremkalleren. Lekkasjetesting for å oppdage og lokalisere lekkasjer er ekstremt viktig for produkter som tanker, tanker, radiatorer, hydrauliske systemer etc.

- I motsetning til røntgeninspeksjon, krever deteksjon av kapillærfeil ikke spesielle sikkerhetstiltak, som bruk av strålevernutstyr. Under forskningen er det nok for operatøren å utvise elementær forsiktighet ved arbeid med forbruksvarer og bruke respirator.

- Ingen spesielle krav til operatørens kunnskap og kvalifikasjoner.

Begrensninger for deteksjon av fargefeil

- Hovedbegrensningen til kapillærtestmetoden er muligheten til å oppdage bare de defektene som er åpne mot overflaten.

- Faktoren som reduserer effektiviteten av kapillærtesting er ruheten til studieobjektet - den porøse strukturen på overflaten fører til falske avlesninger.

- Spesielle tilfeller, selv om de er ganske sjeldne, inkluderer den lave fuktbarheten til overflaten til noen materialer av penetreringsmidler, som i vannbasert og basert på organiske løsemidler.

- I noen tilfeller inkluderer ulempene med metoden kompleksiteten ved å utføre forberedende operasjoner knyttet til fjerningen belegg, oksidfilmer og tørkende deler.

Kapillærkontroll - begreper og definisjoner

Kapillær ikke-destruktiv testing

Kapillær ikke-destruktiv testing er basert på penetrering av penetranter i hulrom som danner defekter på overflaten av produkter. penetrant er et fargestoff. Sporet, etter passende overflatebehandling, registreres visuelt eller ved hjelp av instrumenter.

I kapillærkontroll ulike testmetoder brukes basert på bruk av penetranter, overflatebehandlingsmaterialer, fremkallere og for kapillærstudier. Det er nå et tilstrekkelig antall kapillærinspeksjonsforbruksvarer på markedet som gjør det mulig å velge og utvikle metoder som oppfyller praktisk talt alle krav til sensitivitet, kompatibilitet og økologi.

Fysisk grunnlag for deteksjon av kapillærfeil

Grunnlaget for deteksjon av kapillærfeil- dette er en kapillæreffekt, som et fysisk fenomen og en penetrant, som et stoff med visse egenskaper. Kapillæreffekten påvirkes av slike fenomener som overflatespenning, fukting, diffusjon, oppløsning, emulgering. Men for at disse fenomenene skal fungere for resultatet, må overflaten på testobjektet være godt rengjort og avfettet.

Hvis overflaten er riktig forberedt, sprer en dråpe penetrant som faller på den seg raskt og danner en flekk. Dette indikerer god fukting. Fukting (adhesjon til overflaten) forstås som evnen til et flytende legeme til å danne et stabilt grensesnitt ved grensen til et fast legeme. Hvis interaksjonskreftene mellom væskemolekyler og solid kropp overskride kreftene til interaksjon mellom molekylene inne i væsken, så blir overflaten av det faste legeme fuktet.

pigmentpartikler penetrerende, mange ganger mindre enn bredden på åpningen av mikrosprekker og annen skade på overflaten av studieobjektet. I tillegg er den viktigste fysiske egenskapen til penetranter lav overflatespenning. På grunn av denne parameteren har penetranter tilstrekkelig penetreringskraft og godt fuktet ulike typer overflater - fra metaller til plast.

Penetrerende penetrasjon i diskontinuiteter (hulrom) av defekter og den påfølgende ekstraksjonen av penetranten under utviklingsprosessen skjer under påvirkning av kapillærkrefter. Og dekodingen av defekten blir mulig på grunn av forskjellen i farge (fargefeildeteksjon) eller glød (deteksjon av selvlysende feil) mellom bakgrunnen og overflateområdet over defekten.

Altså kl normale forhold, svært små defekter på overflaten av testobjektet er ikke synlige for det menneskelige øyet. I prosessen med trinn-for-trinn overflatebehandling med spesielle sammensetninger, som kapillærfeildeteksjon er basert på, dannes et lett lesbart, kontrasterende indikatormønster over defektene.

I fargefeildeteksjon, på grunn av virkningen av penetrantfremkalleren, som "trekker" penetranten til overflaten ved diffusjonskrefter, er størrelsen på indikasjonen vanligvis betydelig større enn størrelsen på selve defekten. Størrelsen på indikatormønsteret som helhet, underlagt kontrollteknologien, avhenger av volumet av penetranten som absorberes av diskontinuiteten. Når man vurderer resultatene av kontroll, kan man trekke en viss analogi med fysikken til "forsterkningseffekten" til signaler. I vårt tilfelle er "utgangssignalet" et kontrastindikatormønster, som kan være flere ganger større enn "inngangssignalet" - et bilde av en diskontinuitet (defekt) som er uleselig for øyet.

Materialer til defektoskopi

Materialer til defektoskopi for kapillærkontroll er dette midler som brukes til å kontrollere væske (penetrasjonskontroll) som trenger inn i overflatediskontinuitetene til de testede produktene.

Penetrant

En penetrant er en indikatorvæske, et penetrerende stoff (fra engelsk penetrate - å penetrere) .

Penetranter kalles kapillærfeildeteksjonsmateriale, som er i stand til å trenge inn i overflatediskontinuitetene til det kontrollerte objektet. Penetreringen av penetranten i skadehulen skjer under påvirkning av kapillærkrefter. Som et resultat av små overflatespenning og virkningen av fuktekrefter, fyller penetranten tomrommet til defekten gjennom munnen, åpen til overflaten, og danner dermed en konkav menisk.

Penetrant er hovedforbruksmaterialet for deteksjon av kapillærfeil. Penetranter kjennetegnes ved metoden for visualisering i kontrast (farge) og luminescerende (fluorescerende), ved metoden for fjerning fra overflaten til vannvaskbar og fjernet av et rensemiddel (post-emulgerbart), ved følsomhet i klasser (i synkende rekkefølge - I, II, III og IV klasser i henhold til GOST 18442-80)

Utenlandske standarder MIL-I-25135E og AMS-2644, i motsetning til GOST 18442-80, deler følsomhetsnivåene til penetranter inn i klasser i stigende rekkefølge: 1/2 - ultralav følsomhet, 1 - lav, 2 - middels, 3 - høy, 4 - ultrahøy .

Det stilles en rekke krav til penetranter, hvorav den viktigste er god fuktbarhet. Den neste viktige parameteren for penetranter er viskositet. Jo lavere den er, desto mindre tid kreves det for fullstendig impregnering av overflaten til testobjektet. Ved kapillærkontroll tas slike egenskaper til penetranter i betraktning som:

- fuktbarhet;

- viskositet;

- overflatespenning;

- volatilitet;

- flammepunkt (flammepunkt);

- egenvekt;

- løselighet;

- følsomhet for forurensning;

- toksisitet;

- lukt;

- treghet.

Sammensetningen av penetranten inkluderer vanligvis høytkokende løsningsmidler, fargestoffer (fosfor) basert på pigment eller løselige, overflateaktive stoffer (overflateaktive stoffer), korrosjonshemmere, bindemidler. Penetranter er tilgjengelige i bokser for aerosolpåføring (den mest egnede formen for frigjøring for feltarbeid), plastbokser og fat.

Utvikler

Utvikleren er et materiale for kapillær ikke-destruktiv testing, som på grunn av dets egenskaper bringer penetranten som befinner seg i defekthulen til overflaten.

Den penetrerende fremkalleren er typisk hvit og fungerer som en kontrasterende bakgrunn for indikatorbildet.

Fremkalleren påføres overflaten av testobjektet i et tynt, jevnt lag etter at det er renset (mellomrengjøring) fra penetranten. Etter den mellomliggende rengjøringsprosedyren forblir en viss mengde penetrant i defektsonen. Utvikleren, under påvirkning av adsorpsjons-, absorpsjons- eller diffusjonskrefter (avhengig av typen handling), "trekker ut" penetranten som er igjen i kapillærene av defekter til overflaten.

Dermed "toner" penetranten under påvirkning av utvikleren overflateområdene over defekten, og danner et tydelig defektogram - et indikatormønster som gjentar plasseringen av defekter på overflaten.

I henhold til typen handling er utviklerne delt inn i sorpsjon (pulver og suspensjon) og diffusjon (maling, lakk og film). Oftest er utviklere kjemisk nøytrale sorbenter fra silisiumforbindelser, hvit farge. Slike utviklere, som dekker overflaten, skaper et lag med en mikroporøs struktur, som, under påvirkning av kapillærkrefter, den fargende penetranten lett trenger inn i. I dette tilfellet er fremkallerlaget over defekten farget i fargen på fargestoffet (fargemetode), eller fuktet med en væske med tilsetning av en fosfor, som begynner å fluorescere i ultrafiolett lys (luminescerende metode). I sistnevnte tilfelle er bruken av en utvikler ikke nødvendig - det øker bare følsomheten til kontrollen.

Riktig fremkaller skal gi jevn dekning av overflaten. Jo høyere sorpsjonsegenskapene til fremkalleren er, jo bedre "trekker" den penetranten fra kapillærene under utviklingen. Dette er de viktigste egenskapene til utvikleren, som bestemmer kvaliteten.

Kapillærkontroll innebærer bruk av tørre og våte fremkallere. I det første tilfellet snakker vi om pulverutviklere, i det andre vannbaserte utviklere (vannbasert, vannvaskbar), eller basert på organiske løsningsmidler (ikke-vandige).

Utvikleren som en del av feildeteksjonssystemet, så vel som andre materialer i dette systemet, velges basert på kravene til følsomhet. For eksempel, for å oppdage en defekt med en åpningsbredde på opptil 1 mikron, i henhold til den amerikanske standarden AMS-2644 for diagnostisering av bevegelige deler av en gassturbininstallasjon, bør en pulverfremkaller og en selvlysende penetrant brukes.

Pulverfremkallere har god spredning og påføres overflaten ved en elektrostatisk eller virvelmetode, med dannelse av et tynt og jevnt lag, som er nødvendig for å garantere utvinning av et lite volum penetrant fra hulrommene til mikrosprekker.

Vannbaserte utviklere gir ikke alltid et tynt og jevnt lag. I dette tilfellet, hvis det er små defekter på overflaten, kommer penetranten ikke alltid til overflaten. Et for tykt lag med fremkaller kan maskere defekten.

Utviklere kan kjemisk samhandle med indikatorpenetranter. I henhold til arten av denne interaksjonen er utviklerne delt inn i kjemisk aktive og kjemisk passive. Sistnevnte er de mest brukte. Reaktive utviklere reagerer med penetranten. Påvisning av defekter, i dette tilfellet, utføres ved tilstedeværelse av reaksjonsprodukter. Kjemisk passive fremkallere fungerer kun som en sorbent.

Penetrantfremkallere er tilgjengelige i aerosolbokser (den mest egnede formen for feltpåføring), plastbeholdere og fat.

Penetrerende emulgator

Emulgator (penetrantslukker i henhold til GOST 18442-80) er et feildeteksjonsmateriale for kapillærkontroll, brukt til mellomliggende overflaterengjøring ved bruk av en post-emulgerbar penetrant.

Under emulgering interagerer penetranten som er igjen på overflaten med emulgeringsmidlet. Deretter fjernes den resulterende blandingen med vann. Hensikten med prosedyren er å rense overflaten fra overflødig penetrant.

Emulgeringsprosessen kan ha en betydelig innvirkning på kvaliteten på visualisering av defekter, spesielt ved testing av objekter med en ru overflate. Dette kommer til uttrykk ved å oppnå en kontrasterende bakgrunn med den nødvendige renheten. For å få et godt lest indikatormønster, bør bakgrunnslysstyrken ikke overstige lysstyrken til indikasjonen.

Ved kapillærkontroll brukes lipofile og hydrofile emulgatorer. Lipofil emulgator - er laget på oljebasis, hydrofil - på vannbasis. De er forskjellige i virkningsmekanismen.

Den lipofile emulgatoren, som dekker overflaten av produktet, passerer inn i den gjenværende penetranten under påvirkning av diffusjonskrefter. Den resulterende blandingen fjernes lett fra overflaten med vann.

Den hydrofile emulgatoren virker på penetranten på en annen måte. Når den utsettes for det, deles penetranten i mange mindre partikler. Som et resultat dannes det en emulsjon, og penetranten mister sine egenskaper for å fukte overflaten til testobjektet. Den resulterende emulsjonen fjernes mekanisk (vaskes av med vann). Grunnlaget for hydrofile emulgatorer er et løsemiddel og overflateaktive stoffer (overflateaktive stoffer).

Penetrerende rengjøringsmiddel(overflater)

Penetrant Control Cleaner er et organisk løsemiddel for fjerning av overflødig penetrant (mellomrengjøring), rengjøring og avfetting av overflaten (forrens).

En betydelig innflytelse på fuktingen av overflaten utøves av dens mikrorelief og graden av rensing fra oljer, fett og andre forurensninger. For at penetranten skal trenge gjennom selv de minste porene, er det i de fleste tilfeller ikke nok med mekanisk rengjøring. Derfor, før kontrollen utføres, behandles overflaten av delen med spesielle rengjøringsmidler laget på grunnlag av høytkokende løsningsmidler.

Grad av penetrerende inntrengning i defekte hulrom:

De viktigste egenskapene til moderne overflaterensere for kapillærkontroll er:

- evne til å avfette;

- fravær av ikke-flyktige urenheter (evne til å fordampe fra overflaten uten å etterlate spor);

- minimumsinnhold skadelige stoffer som har innvirkning på mennesker og miljø;

- Driftstemperaturområde.

Kompatibilitet av forbruksvarer for kapillærkontroll

Feildeteksjonsmaterialer for kapillærtesting når det gjelder fysiske og kjemiske egenskaper må være kompatible både med hverandre og med materialet til testobjektet. Komponenter av penetranter, rengjøringsmidler og fremkallere bør ikke føre til tap av driftsegenskaper til kontrollerte produkter og skade på utstyr.

Kompatibilitetstabell for Elitest-forbruksvarer for kapillærkontroll:

| Forbruksvarer |

P10 | R10T | E11 | WP9 | WP20 | WP21 | PR20T | Elektrostatisk spraysystem |

Beskrivelse * i henhold til GOST R ISO 3452-2-2009 |

||||

| P10 | × | ⚫ | ⚫ | ⚫ | × | Biorenser**, klasse 2 (ikke-halogenert) | |||||||

| R10T | × | ∨ | ∨ | ∨ | ⚫ | Bio høytemperaturrens**, klasse 2 (ikke-halogenert) | |||||||

| E11 | × | × | ⚫ | ⚫ | ⚫ | × | Bio hydrofil emulgator** for rengjøring av penetranter. Fortynnet i vann i forholdet 1/20 | ||||||

| WP9 | ⚫ | ∨ | ⚫ | ⚫ | Hvitt pulverfremkaller, form a | ||||||||

| WP20 | ⚫ | ∨ | ⚫ | Acetonbasert hvit fremkaller, form d, e | |||||||||

| WP21 | ⚫ | ∨ | ⚫ | Løsemiddelbasert hvit fremkaller Form d, f.eks | |||||||||

| PR20T | × | ⚫ | × | Høytemperatur løsemiddelbasert fremkaller, form d, f.eks | |||||||||

| P42 | ⚫ | ∨ | ⚫ | ∨ | ⚫ | ⚫ | ∨ | ∨ | Rød penetrant, 2 (høyt) følsomhetsnivå*, metode A, C, D, E | ||||

| P52 | ⚫ | ∨ | ⚫ | ∨ | ⚫ | ⚫ | ∨ | × | Biorød penetrant**, 2 (høy) følsomhetsnivå*, metode A, C, D, E | ||||

| P62 | ∨ | ⚫ | ⚫ | ∨ | ∨ | ∨ | ⚫ | × | Rød penetrerende høy temperatur, 2 (høy) følsomhetsnivå*, metode A, C, D | ||||

| P71 | × | × | ⚫ | ∨ | ∨ | ∨ | ⚫ | × | Lum. høytemperatur vannbasert penetrant, 1 (lavt) følsomhetsnivå*, metode A, D | ||||

| P72 | × | × | ⚫ | ∨ | ∨ | ∨ | ⚫ | × | Lum. vannbasert høytemperaturpenetrant, følsomhetsnivå 2 (middels)*, metode A, D | ||||

| P71K | × | × | ⚫ | ∨ | ∨ | ∨ | ⚫ | × | Konsentrer lum. Bio høy temperatur penetrant**, 1/2 (ultra lavt) følsomhetsnivå*, metode A, D | ||||

| P81 | ⚫ | ∨ | × | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Fluorescerende penetrant, 1 (lavt) følsomhetsnivå*, metode A, C | ||||

| ∨ | ⚫ | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Fluorescerende penetrant, 1 (lavt) følsomhetsnivå*, metode B, C, D | ||||||

| P92 | ⚫ | ∨ | ⚫ | ⚫ | ⚫ | ⚫ | ∨ | ⚫ | Fluorescerende penetrant, 2 (middels) følsomhetsnivå*, metode B, C, D | ⚫⚫ | ∨ | ⚫ | Fluorescerende penetrant, 4 (super) følsomhetsnivå*, metode B, C, D |

⚫

- anbefales å bruke; ∨

- kan bli brukt; ×

- kan ikke bruke

Last ned tabellen over kompatibilitet for forbruksvarer for kapillær- og magnetpartikkeltesting:

Utstyr for kapillærkontroll

Utstyr brukt i kapillærtesting:

- referanse(kontroll)prøver for påvisning av kapillærfeil;

- kilder til ultrafiolett belysning (UV-lamper og lamper);

- testpaneler (testpanel);

- pneumohydroguns;

- pulverisatorer;

- kamre for kapillærkontroll;

- systemer for elektrostatisk påføring av feildeteksjonsmaterialer;

- vannrensing systemer;

- tørkeskap;

- tanker for nedsenking av penetranter.

Detekterbare defekter

Kapillære feildeteksjonsmetoder gjør det mulig å oppdage defekter som dukker opp på produktoverflaten: sprekker, porer, skall, manglende penetrasjon, intergranulær korrosjon og andre diskontinuiteter med en åpningsbredde på mindre enn 0,5 mm.

Kontrollprøver for påvisning av kapillærfeil

Kontrollprøver (standard, referanse, test) for kapillærkontroll er metallplater med kunstige sprekker (defekter) av en viss størrelse påført dem. Overflaten på kontrollprøvene kan ha en ruhet.

Kontrollprøver er produsert i henhold til utenlandske standarder, i samsvar med europeiske og amerikanske standarder EN ISO 3452-3, AMS 2644C, Pratt & Whitney Aircraft TAM 1460 40 (standarden til bedriften - den største amerikanske produsenten av flymotorer).

Kontrollprøver brukes:

- å bestemme følsomheten til testsystemer basert på forskjellige feildeteksjonsmaterialer (penetrant, fremkaller, rengjøringsmiddel);

- å sammenligne penetranter, hvorav en kan tas som modell;

- å vurdere kvaliteten på vaskbarheten til selvlysende (fluorescerende) og kontrast (farge) penetranter i samsvar med AMS 2644C;

- for en generell vurdering av kvaliteten på kapillærkontrollen.

Bruken av kontrollprøver for kapillærkontroll i den russiske GOST 18442-80 er ikke regulert. Likevel, i vårt land, brukes kontrollprøver aktivt i samsvar med GOST R ISO 3452-2-2009 og bedriftsstandarder (for eksempel PNAEG-7-018-89) for å vurdere egnetheten til feildeteksjonsmaterialer.

Bruken av kontrollprøver for kapillærkontroll i den russiske GOST 18442-80 er ikke regulert. Likevel, i vårt land, brukes kontrollprøver aktivt i samsvar med GOST R ISO 3452-2-2009 og bedriftsstandarder (for eksempel PNAEG-7-018-89) for å vurdere egnetheten til feildeteksjonsmaterialer.

Kapillærkontrollteknikker

Til dags dato har det blitt akkumulert ganske mye erfaring med bruk av kapillære metoder for operasjonell kontroll av produkter, sammenstillinger og mekanismer. Utviklingen av en arbeidsprosedyre for kapillærtesting må imidlertid ofte utføres fra sak til sak. Dette tar hensyn til faktorer som:

- krav til følsomhet;

- tilstanden til objektet;

- arten av samspillet mellom feildeteksjonsmaterialer med den kontrollerte overflaten;

- kompatibilitet av forbruksvarer;

- tekniske evner og betingelser for utførelse av arbeid;

- arten av de forventede defektene;

- andre faktorer som påvirker effektiviteten av kapillærkontroll.

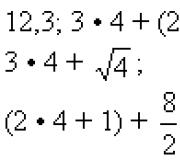

GOST 18442-80 definerer klassifiseringen av de viktigste kapillærkontrollmetodene avhengig av typen penetrerende stoff - penetrerende (løsning eller suspensjon av pigmentpartikler) og avhengig av metoden for å skaffe primærinformasjon:

- lysstyrke (akromatisk);

- farge (kromatisk);

- selvlysende (fluorescerende);

- selvlysende farge.

Standardene GOST R ISO 3452-2-2009 og AMS 2644 beskriver seks hovedmetoder for kapillærkontroll etter type og gruppe:

Standardene GOST R ISO 3452-2-2009 og AMS 2644 beskriver seks hovedmetoder for kapillærkontroll etter type og gruppe:

Type 1. Fluorescerende (luminescerende) metoder:

- metode A: kan vaskes med vann (gruppe 4);

- metode B: postemulgering (gruppe 5 og 6);

- metode C: løselig i løsemiddel (gruppe 7).

Type 2. Fargemetoder:

- metode A: kan vaskes med vann (gruppe 3);

- metode B: post-emulgering (gruppe 2);

- metode C: løselig i løsemiddel (gruppe 1).

kapillær kontroll. Deteksjon av fargefeil. Kapillær metode for ikke-destruktiv testing.

_____________________________________________________________________________________

Deteksjon av kapillærfeil- en feildeteksjonsmetode basert på penetrering av visse kontrastmidler inn i overflatedefekte lag av det kontrollerte produktet under påvirkning av kapillært (atmosfærisk) trykk, som et resultat av påfølgende behandling med en fremkaller, lys- og fargekontrasten til den defekte området øker i forhold til den uskadede, med identifisering av den kvantitative og kvalitative sammensetningen av skade (opptil tusendeler av millimeter).

Det finnes selvlysende (fluorescerende) og fargemetoder for deteksjon av kapillærfeil.

Hovedsakelig iht tekniske krav eller forhold, er det nødvendig å oppdage svært små defekter (opptil hundredeler av en millimeter) og det er rett og slett umulig å identifisere dem med en normal visuell inspeksjon med det blotte øye. Bruken av bærbare optiske instrumenter, for eksempel en forstørrelseslupe eller et mikroskop, tillater ikke avsløring av overflateskader på grunn av utilstrekkelig synlighet av defekten mot metallbakgrunnen og mangelen på et synsfelt ved flere forstørrelser.

I slike tilfeller brukes kapillærkontrollmetoden.

Under kapillærtesting trenger indikatorstoffer inn i hulrommene på overflaten og gjennom defekter i materialet til testobjektene, og som et resultat blir de resulterende indikatorlinjene eller punktene registrert visuelt eller ved hjelp av en transduser.

Kontroll ved kapillærmetode utføres i samsvar med GOST 18442-80 "Ikke-destruktiv kontroll. kapillære metoder. Generelle Krav."

Hovedbetingelsen for påvisning av defekter som diskontinuitet av materialet ved kapillærmetoden er tilstedeværelsen av hulrom fri for forurensninger og andre tekniske stoffer som har Fri tilgang til overflaten av objektet og dybden av forekomsten, flere ganger større enn bredden på åpningen ved utgangen. Et rengjøringsmiddel brukes til å rengjøre overflaten før påføring av penetrant.

Formål med kapillærinspeksjon (deteksjon av kapillærfeil)

Kapillærfeildeteksjon (kapillærkontroll) er designet for å oppdage og inspisere overflate og gjennom defekter som er usynlige eller dårlig synlige for det blotte øye (sprekker, porer, manglende penetrasjon, intergranulær korrosjon, skjell, fistler, etc.) i kontrollerte produkter, og bestemme deres konsolidering, dybde og orientering på overflaten.

Anvendelse av kapillærmetoden for ikke-destruktiv testing

Den kapillære kontrollmetoden brukes til å kontrollere gjenstander av enhver størrelse og form, laget av støpejern, jernholdige og ikke-jernholdige metaller, plast, legert stål, metallbelegg, glass og keramikk innen kraftteknikk, rakettteknologi, luftfart, metallurgi, skipsbygging, kjemisk industri, i bygging av atomreaktorer, innen maskinteknikk, bilindustri, elektroteknikk, støperi, medisin, stempling, instrumentering, medisin og andre industrier. I noen tilfeller er denne metoden den eneste for å bestemme den tekniske servicevennligheten til deler eller installasjoner og deres adgang til arbeid.

Kapillærfeildeteksjon brukes som en metode for ikke-destruktiv testing også for gjenstander laget av ferromagnetiske materialer, hvis de magnetiske egenskaper, form, type og plassering av skader tillater ikke å oppnå den følsomheten som kreves av den magnetiske partikkelmetoden i henhold til GOST 21105-87 eller den magnetiske partikkelmetoden for kontroll er ikke tillatt brukt iht. spesifikasjoner objektoperasjon.

Kapillærsystemer er også mye brukt for tetthetskontroll, i forbindelse med andre metoder, for å overvåke kritiske objekter og objekter i drift. Hovedfordelene med kapillære feildeteksjonsmetoder er: enkel operasjon under testing, enkel håndtering av enheter, et bredt spekter av testede materialer, inkludert ikke-magnetiske metaller.

Fordelen med kapillærfeildeteksjon er at man ved å bruke en enkel kontrollmetode ikke bare kan oppdage og identifisere overflate- og gjennomdefekter, men også få fullstendig informasjon om skadens art og til og med noen av årsakene til dens forekomst (konsentrasjonsstrømspenninger, manglende overholdelse av tekniske forskrifter under produksjon, etc.).

Organiske fosfor brukes som utviklingsvæsker - stoffer som har sin egen lyse stråling under påvirkning av ultrafiolette stråler, samt forskjellige fargestoffer og pigmenter. Overflatedefekter oppdages ved hjelp av midler som gjør det mulig å fjerne penetranten fra defekthulen og oppdage den på overflaten av det kontrollerte produktet.

Enheter og utstyr som brukes i kapillærkontroll:

Sett for deteksjon av kapillærfeil Sherwin, Magnaflux, Helling (rengjøringsmidler, utviklere, penetranter)

. Sprøytepistoler

. Pneumohydropistoler

. Kilder til ultrafiolett belysning (ultrafiolette lamper, illuminatorer).

. Testpaneler (testpanel)

. Kontrollprøver for påvisning av fargefeil.

Parameter "følsomhet" i kapillærmetoden for feildeteksjon

Sensitiviteten til kapillærkontroll er evnen til å oppdage diskontinuiteter av en gitt størrelse med en gitt sannsynlighet ved bruk av en spesifikk metode, kontrollteknologi og penetrantsystem. I henhold til GOST 18442-80 bestemmes kontrollfølsomhetsklassen avhengig av minimumsstørrelsen på de oppdagede defektene med en tverrstørrelse på 0,1 - 500 μm.

Deteksjon av overflatedefekter med en åpningsstørrelse på mer enn 500 µm er ikke garantert av kapillære inspeksjonsmetoder.

Følsomhetsklasse Defekt åpningsbredde, µm

II Fra 1 til 10

III Fra 10 til 100

IV Fra 100 til 500

teknologisk Ikke standardisert

Fysiske baser og teknikk for kapillærkontrollmetoden

Kapillærmetoden for ikke-destruktiv testing (GOST 18442-80) er basert på penetrering av et indikatorstoff inn i en overflatedefekt og er designet for å oppdage skade som har fri utgang til overflaten av testelementet. Fargefeildeteksjonsmetoden er egnet for å detektere diskontinuiteter med en tverrstørrelse på 0,1 - 500 mikron, inkludert gjennomfeil, på overflaten av keramikk, jernholdige og ikke-jernholdige metaller, legeringer, glass og andre syntetiske materialer. Den har funnet bred anvendelse i kontrollen av integriteten til vedheft og sveiser.

En farget eller farget penetrant påføres med en børste eller sprøyte på overflaten av testobjektet. På grunn av de spesielle egenskapene som tilbys på produksjonsnivå, trenger valget av de fysiske egenskapene til stoffet: tetthet, overflatespenning, viskositet, penetrant under påvirkning av kapillært trykk, inn i de minste diskontinuitetene som har en åpen utgang til overflaten til det kontrollerte objektet.

Fremkalleren, påført overflaten av testobjektet i løpet av relativt kort tid etter forsiktig fjerning av den ikke-assimilerte penetranten fra overflaten, løser opp fargestoffet som ligger inne i defekten og, på grunn av gjensidig penetrering inn i hverandre, "skyver" gjenværende penetrant. i defekten på overflaten av testobjektet.

Eksisterende defekter er synlige ganske tydelig og kontrast. Indikatorspor i form av linjer indikerer sprekker eller riper, individuelle fargeprikker indikerer enkeltporer eller utganger.

Prosessen med å oppdage defekter ved kapillærmetoden er delt inn i 5 trinn (utføre kapillærkontroll):

1. Foreløpig rengjøring av overflaten (bruk et rengjøringsmiddel)

2. Påføring av penetranten

3. Fjerning av overflødig penetrant

4. Bruke utvikleren

5. Kontroll

kapillær kontroll. Deteksjon av fargefeil. Kapillær metode for ikke-destruktiv testing.

Vi har alltid på nettsiden vår et stort nummer av ferske ledige stillinger. Bruk filtre for raskt å søke etter parametere.

For vellykket ansettelse er det ønskelig å ha en spesialisert utdanning, samt å ha de nødvendige egenskaper og arbeidsferdigheter. Først av alt må du nøye studere kravene til arbeidsgivere i den valgte spesialiteten, og deretter begynne å skrive en CV.

Du bør ikke sende din CV til alle selskaper samtidig. Velg passende ledige stillinger, med fokus på dine kvalifikasjoner og arbeidserfaring. Vi viser de viktigste ferdighetene for arbeidsgivere du trenger for å lykkes med å jobbe som en ikke-destruktiv testingeniør i Moskva:

Topp 7 nøkkelferdigheter du trenger for å få en jobb

Også ganske ofte i ledige stillinger er det følgende krav: forhandling, prosjektdokumentasjon og ansvar.

Når du forbereder deg til et intervju, bruk denne informasjonen som en sjekkliste. Dette vil hjelpe deg ikke bare å glede rekruttereren, men også å få ønsket jobb!

Analyse av ledige stillinger i Moskva

I følge resultatene av analysen av ledige stillinger publisert på nettstedet vårt, er den indikerte startlønnen i gjennomsnitt - 71 022. Gjennomsnittlig maksimalt inntektsnivå (angitt «lønn til») er 84.295. Husk at disse tallene er statistikk. Den faktiske lønnen under ansettelse kan variere sterkt avhengig av mange faktorer:- Din tidligere arbeidserfaring, utdanning

- Type ansettelse, arbeidsplan

- Bedriftsstørrelse, bransje, merke, etc.

Lønn avhengig av søkerens erfaring

Kapillær kontroll sveisede skjøter brukes til å identifisere ytre (overflate og gjennom) og. Denne verifiseringsmetoden lar deg identifisere defekter som varme og manglende penetrering, porer, skjell og noen andre.

Ved hjelp av kapillærfeildeteksjon er det mulig å bestemme plasseringen og størrelsen på defekten, så vel som dens orientering langs metalloverflaten. Denne metoden gjelder både og . Den brukes også til sveising av plast, glass, keramikk og andre materialer.

Essensen av kapillærkontrollmetoden er evnen til spesielle indikatorvæsker til å trenge inn i hulrommene til sveisedefekter. Fyllingsfeil, indikatorvæsker danner indikatorspor, som registreres ved visuell inspeksjon, eller ved hjelp av en svinger. Rekkefølgen på kapillærkontroll bestemmes av standarder som GOST 18442 og EN 1289.

Klassifisering av kapillære feildeteksjonsmetoder

Metoder for kapillærtesting er delt inn i grunnleggende og kombinert. De viktigste innebærer kun kapillærkontroll med penetrerende stoffer. Kombinert er basert på kombinert bruk av to eller flere, hvorav den ene er kapillærkontroll.

Grunnleggende kontrollmetoder

De viktigste kontrollmetodene er delt inn i:

- Avhengig av typen penetrerende middel:

- testing med penetrerende løsninger

- testing med filtersuspensjoner

- Avhengig av metoden for å lese informasjon:

- luminans (akromatisk)

- farge (kromatisk)

- selvlysende

- selvlysende farge.

Kombinerte metoder for kapillærkontroll

Kombinerte metoder er delt inn avhengig av arten og metoden for eksponering for overflaten som kontrolleres. Og de er:

- Kapillær-elektrostatisk

- Kapillær-elektroinduksjon

- Kapillær magnetisk

- Kapillær strålingsabsorpsjonsmetode

- Kapillær-strålingsmetode for stråling.

Teknologi for deteksjon av kapillærfeil

Før kapillærtesting må overflaten som skal testes rengjøres og tørkes. Etter det påføres en indikatorvæske - panetrant på overflaten. Denne væsken trenger gjennom overflatedefektene til sømmene, og etter en tid utføres en mellomliggende rengjøring, hvor overflødig indikatorvæske fjernes. Deretter påføres en utvikler på overflaten, som begynner å trekke ut indikatorvæsken fra de sveisede defektene. Dermed vises defektmønstre på den kontrollerte overflaten, synlig for det blotte øye, eller ved hjelp av spesielle utviklere.

Stadier av kapillærkontroll

Prosessen med kapillærkontroll kan deles inn i følgende stadier:

- Klargjøring og forhåndsrengjøring

- Middels rengjøring

- Manifestasjonsprosess

- Påvisning av sveisefeil

- Utarbeide protokoll i samsvar med resultatene av kontrollen

- Avsluttende overflaterengjøring

Materialer for kapillærkontroll

Listen over nødvendige materialer for deteksjon av kapillærfeil er gitt i tabellen:

|

indikator væske |

middels rengjøringsmiddel |

Utvikler |

|

Fluorescerende væsker fargede væsker Fluorescerende fargede væsker |

tørr utvikler |

|

|

Oljebasert emulgator |

Vannbasert flytende fremkaller |

|

|

Løselig flytende rengjøringsmiddel |

Vandig fremkaller i suspensjon |

|

|

Vannfølsom emulgator |

||

|

Vann eller løsemiddel |

Væskefremkaller basert på vann eller løsemiddel for spesielle bruksområder |

Klargjøring og foreløpig rengjøring av overflaten som skal kontrolleres

Ved behov fjernes forurensninger som avleiring, rust, oljeflekker, maling etc. fra den kontrollerte overflaten av sveisen Disse forurensningene fjernes ved hjelp av mekanisk eller kjemisk rengjøring, eller en kombinasjon av disse metodene.

Mekanisk rengjøring anbefales kun i unntakstilfeller, hvis det er en løs film av oksider på den kontrollerte overflaten eller det er skarpe dråper mellom sveisestrengene, dype underskjæringer. Begrenset bruk mekanisk rengjøring oppnådd på grunn av at når den utføres, lukkes ofte overflatedefekter som følge av mesking, og de oppdages ikke under inspeksjon.

Kjemisk rengjøring utføres ved bruk av ulike kjemiske rengjøringsmidler som fjerner forurensninger som maling, oljeflekker etc. fra overflaten som kontrolleres Kjemikalierester kan reagere med indikatorvæsker og påvirke nøyaktigheten til kontrollen. Derfor bør kjemikalier etter foreløpig rengjøring vaskes av overflaten med vann eller andre midler.

Etter foreløpig rengjøring av overflaten må den tørkes. Tørking er nødvendig slik at verken vann, løsemidler eller andre stoffer forblir på den ytre overflaten av fugen som kontrolleres.

Påføring av indikatorvæske

Påføring av indikatorvæsker på den kontrollerte overflaten kan utføres på følgende måter:

- kapillær måte. I dette tilfellet skjer fyllingen av sveisede defekter spontant. Væsken påføres ved å fukte, dyppe, strømme eller sprøyte. trykkluft eller inert gass.

- Vakuum måte. Med denne metoden skapes det en foreldet atmosfære i de defekte hulrommene og trykket i dem blir mindre enn atmosfærisk, d.v.s. det oppnås et slags vakuum i hulrommene, som suger inn indikatorvæsken.

- kompresjonsmetode. Denne metoden er det motsatte av vakuummetoden. Fylling av defekter skjer under påvirkning av trykk på indikatorvæsken, overskridende Atmosfæretrykk. Under høyt trykk fyller væsken defektene og fortrenger luft fra dem.

- ultralydmetoden. Defekthulrom fylles i et ultralydfelt ved hjelp av ultralydkapillæreffekt.

- deformasjonsmetode. Defekt hulrom fylles under påvirkning av elastiske oscillasjoner av en lydbølge på indikatorvæsken eller under statisk belastning, noe som øker minimumsstørrelse defekter.

Til bedre penetrasjon indikator væske i hulrommet av defekter, bør overflatetemperaturen være i området 10-50°C.

Mellomliggende overflaterengjøring

Mellomliggende overflaterengjøringsmidler bør påføres på en slik måte at indikatorvæsken ikke fjernes fra overflatedefekter.

Vannrensing

Overflødig indikatorvæske kan fjernes ved å spraye eller tørke av med en fuktig klut. Samtidig bør mekanisk påvirkning på den kontrollerte overflaten unngås. Vanntemperaturen bør ikke overstige 50°C.

Løsemiddelrengjøring

Først fjernes overflødig væske med en ren, lofri klut. Etter det rengjøres overflaten med en klut fuktet med løsemiddel.

Rensing med emulgatorer

Vannsensitive emulgatorer eller oljebaserte emulgatorer brukes til å fjerne indikatorvæsker. Før påføring av emulgatoren, vask av overflødig indikatorvæske med vann og påfør emulgatoren umiddelbart. Etter emulgering er det nødvendig å vaske metalloverflaten med vann.

Kombinert rengjøring med vann og løsemiddel

Med denne metoden for rengjøring vaskes først overflødig indikatorvæske av den kontrollerte overflaten med vann, og deretter rengjøres overflaten med en lofri klut fuktet med et løsemiddel.

Tørking etter mellomrengjøring

For å tørke overflaten etter mellomrengjøring kan flere metoder brukes:

- tørk av med en ren, tørr, lofri klut

- fordampning ved omgivelsestemperatur

- tørking ved forhøyet temperatur

- lufttørking

- en kombinasjon av de ovennevnte tørkemetodene.

Tørkeprosessen må utføres på en slik måte at indikatorvæsken ikke tørker ut i defekthulene. For å gjøre dette utføres tørking ved en temperatur som ikke overstiger 50 °C.

Prosessen med manifestasjon av overflatedefekter i sveisen

Fremkalleren påføres den kontrollerte overflaten i et jevnt tynt lag. Utviklingsprosessen bør startes så snart som mulig etter den mellomliggende rengjøringen.

tørr utvikler

Tørr fremkaller kan kun brukes med fluorescerende indikatorvæsker. Tørr fremkaller påføres ved sprøyting eller elektrostatisk sprøyting. Kontrollerte områder bør dekkes jevnt, jevnt. Lokale ansamlinger av utbygger er ikke tillatt.

Flytende fremkaller basert på vandig suspensjon

Fremkalleren påføres jevnt ved å dyppe den kontrollerte blandingen i den eller ved å sprøyte ved hjelp av et apparat. Når du bruker nedsenkingsmetoden, for best resultat, bør varigheten av nedsenkingen være så kort som mulig. Etter det må den kontrollerte forbindelsen tørkes ved fordampning eller blåsing i en ovn.

Løsemiddelbasert flytende utvikler

Fremkalleren sprayes på overflaten som skal inspiseres på en slik måte at overflaten blir jevnt fuktet og det dannes en tynn og jevn film på den.

Flytende fremkaller i form av en vandig løsning

Ensartet påføring av en slik utvikler oppnås ved å senke kontrollerte overflater inn i den, eller ved å sprøyte med spesielle enheter. Nedsenkingen bør være kort, i så fall oppnås det beste testresultatet. Deretter tørkes de kontrollerte overflatene ved fordampning eller blåsing i ovn.

Varigheten av utviklingsprosessen

Varigheten av utviklingsprosessen fortsetter som regel i 10-30 minutter. I noen tilfeller er en økning i manifestasjonens varighet tillatt. Nedtellingen av fremkallingstiden begynner: for tørr fremkaller umiddelbart etter påføring, og for flytende fremkaller - umiddelbart etter at overflaten har tørket.

Identifikasjon av sveisefeil som følge av kapillærfeildeteksjon

Om mulig starter inspeksjon av overflaten som skal inspiseres umiddelbart etter at fremkalleren er påført eller etter at den har tørket. Men den endelige kontrollen skjer etter fullføringen av manifestasjonsprosessen. Som hjelpeenheter, med optisk kontroll brukes forstørrelsesglass, eller briller med forstørrelsesglass.

Ved bruk av fluorescerende indikatorvæsker

Fotokromatiske briller er ikke tillatt. Det er nødvendig at inspektørens øyne tilpasser seg mørket i testbåsen i minst 5 minutter.

Ultrafiolett stråling må ikke komme inn i øynene til inspektøren. Alle kontrollerte overflater må ikke fluorescere (reflektere lys). Også gjenstander som reflekterer lys under påvirkning av ultrafiolette stråler bør ikke falle inn i kontrollens synsfelt. Generell UV-belysning kan brukes for å la inspektøren bevege seg fritt rundt i testkammeret.

Ved bruk av fargede indikatorvæsker

Alle kontrollerte overflater inspiseres i dagslys eller kunstig belysning. Belysningen på den testede overflaten skal være minst 500 lx. Samtidig skal det ikke være gjenskinn på overflaten på grunn av refleksjon av lys.

Gjentatt kapillærkontroll

Hvis det er behov for ny inspeksjon, gjentas hele prosessen med kapillærfeildeteksjon, og starter med forrenseprosessen. For å gjøre dette er det nødvendig, hvis mulig, å gi mer gunstige forhold kontroll.

For gjentatt kontroll er det kun tillatt å bruke de samme indikatorvæskene, fra samme produsent, som under den første kontrollen. Bruk av andre væsker, eller samme væsker, men forskjellige produsenter, ikke tillatt. I dette tilfellet er det nødvendig å utføre en grundig rengjøring av overflaten slik at ingen spor etter forrige kontroll forblir på den.

I henhold til EN571-1 er hovedstadiene av kapillærkontroll presentert i diagrammet:

Video om emnet: "Kapillærfeildeteksjon av sveiser"

Ikke-destruktiv testing blir viktig når utviklingen av belegget allerede er fullført og det er mulig å gå videre til industriell bruk. Før et belagt produkt tas i bruk, kontrolleres det for styrke, sprekker, diskontinuiteter, porer eller andre defekter som kan forårsake feil. Jo mer kompleks den belagte gjenstanden er, desto mer sannsynlig er det å ha defekter. Tabell 1 presenterer og beskriver nedenfor de eksisterende ikke-destruktive metodene for å bestemme kvaliteten på belegg.

Tabell 1. Ikke-destruktive metoder kvalitetskontroll av belegg før bruk.

| # | Kontrollmetode | Testens formål og egnethet |

| 1 | visuell observasjon | Identifikasjon av overflatedefekter på belegget ved visuell inspeksjon |

| 2 | Kapillærkontroll (farge og selvlysende) | Påvisning av overflatesprekker, porer og lignende beleggsfeil |

| 3 | Radiografisk kontroll | Identifikasjon av innvendige beleggsfeil |

| 4 | Elektromagnetisk kontroll | Påvisning av porer og sprekker, metoden er ikke egnet for å oppdage feil i hjørner og kanter |

| 5 | Ultralydkontroll | Påvisning av overflate- og innvendige defekter, metoden egner seg ikke for tynne lag og for å oppdage feil i hjørner og kanter |

VISUELL INSPEKSJON

Den enkleste kvalitetsvurderingen er en ekstern kontroll av et belagt produkt. Slik kontroll er relativt enkel, den blir spesielt effektiv når god belysning, når du bruker et forstørrelsesglass. Som regel bør det gjennomføres en ekstern undersøkelse kvalifisert personell og i kombinasjon med andre metoder.

SPRØYTING MED MALING

Sprekker og fordypninger på overflaten av belegget oppdages ved absorpsjon av maling. Overflaten som skal testes sprayes med maling. Deretter tørkes den forsiktig av og en indikator sprayes på den. Etter et minutt kommer malingen ut av sprekker og andre små defekter og farger indikatoren, og avslører dermed konturen av sprekken.

FLUORESCENT KONTROLL

Denne metoden ligner på malingsoppløsningsmetoden. Testprøven nedsenkes i en løsning som inneholder fluorescerende maling, som påføres alle sprekker. Etter rengjøring av overflaten dekkes prøven med en ny løsning. Hvis belegget har noen defekter, vil den fluorescerende malingen i det området være synlig under UV-lys.

Begge metodene basert på absorpsjon brukes kun for å oppdage overflatedefekter. Interne feil oppdages ikke. Defekter som ligger på selve overflaten er vanskelig å oppdage, siden når du tørker overflaten før du bruker indikatoren, fjernes malingen fra dem.

RADIOGRAFISK KONTROLL

Inspeksjon med penetrerende stråling brukes til å oppdage porer, sprekker og hulrom i belegget. Røntgen- og gammastråler passerer gjennom materialet som testes og over på fotografisk film. Intensiteten til røntgen- og gammastråling endres når de passerer gjennom materialet. Eventuelle porer, sprekker eller endringer i tykkelse vil bli registrert på filmen, og med riktig tolkning av filmen kan plasseringen av alle indre defekter fastslås.

Radiografisk kontroll er relativt dyrt og tregt. Operatøren må beskyttes mot eksponering. Vanskelig å analysere produkter kompleks form. Defekter defineres når deres dimensjoner er mer enn 2 % av beleggets totale tykkelse. Derfor er radiografisk teknikk ikke egnet for å oppdage små defekter i store strukturer med kompleks form, det gir gode resultater på mindre komplekse produkter.

KANTSTRØMKONTROLL

Overflate- og indre defekter kan bestemmes ved hjelp av virvelstrømmer indusert i produktet ved å introdusere det i det elektromagnetiske feltet til induktoren. Når du flytter delen i induktoren, eller induktoren i forhold til delen, samhandler de induserte virvelstrømmene med induktoren og endrer impedansen. Den induserte strømmen i prøven avhenger av tilstedeværelsen av ledningsfeil i prøven, samt dens hardhet og størrelse.

Ved å bruke passende induktanser og frekvenser, eller en kombinasjon av begge, kan defekter oppdages. Virvelstrømkontroll er upraktisk hvis konfigurasjonen av produktet er kompleks. Denne typen inspeksjon er uegnet for å oppdage feil på kanter og hjørner; i noen tilfeller kan de samme signalene komme fra en ujevn overflate som fra en defekt.

ULTRALYD KONTROLL

Ved ultralydtesting føres ultralyd gjennom et materiale og endringer i lydfeltet forårsaket av feil i materialet måles. Energien som reflekteres fra defekter i prøven oppfattes av transduseren, som konverterer den til et elektrisk signal og mater den til oscilloskopet.

Avhengig av størrelsen og formen på prøven, brukes langsgående, tverrgående eller overflatebølger for ultralydtesting. Langsgående bølger forplante seg i materialet som testes i en rett linje til de møter en grense eller diskontinuitet. Den første grensen den innkommende bølgen møter er grensen mellom transduseren og produktet. En del av energien reflekteres fra grensen, og primærpulsen vises på oscilloskopskjermen. Resten av energien går gjennom materialet til det møter en defekt eller motsatt overflate, posisjonen til defekten bestemmes ved å måle avstanden mellom signalet fra defekten og fra front- og bakoverflaten.

Diskontinuitetene kan ordnes slik at de kan identifiseres ved å rette strålingen vinkelrett på overflaten. I dette tilfellet introduseres lydstrålen i en vinkel til overflaten av materialet for å skape skjærbølger. Hvis inngangsvinkelen økes tilstrekkelig, dannes overflatebølger. Disse bølgene beveger seg langs konturen til prøven og kan oppdage defekter nær overflaten.

Det er to hovedtyper av installasjoner for ultralydtesting. Resonanstesten bruker stråling med variabel frekvens. Når egenfrekvensen som tilsvarer tykkelsen på materialet er nådd, øker oscillasjonsamplituden kraftig, noe som reflekteres på oscilloskopskjermen. Resonansmetoden brukes hovedsakelig for å måle tykkelse.

I pulsekkometoden blir pulser med konstant frekvens med en varighet på brøkdeler av et sekund introdusert i materialet. Bølgen passerer gjennom materialet og energien som reflekteres fra defekten eller bakoverflaten faller inn på transduseren. Transduseren sender så en ny puls og mottar den reflekterte.

Transmisjonsmetoden brukes også for å oppdage defekter i belegget og for å bestemme heftstyrken mellom belegget og underlaget. I noen beleggsystemer identifiserer ikke målingen av reflektert energi feilen tilstrekkelig. Dette skyldes det faktum at grensesnittet mellom belegget og underlaget er preget av en så høy refleksjonskoeffisient at tilstedeværelsen av defekter knapt endrer den totale refleksjonskoeffisienten.

Bruken av ultralydtesting er begrenset. Dette kan sees fra følgende eksempler. Hvis materialet har en ru overflate, lydbølger spre seg så sterkt at testen er meningsløs. For å teste objekter med kompleks form, trengs transdusere som følger objektets kontur; Uregelmessigheter i overflaten fører til at pigger vises på oscilloskopskjermen, noe som gjør det vanskelig å identifisere defekter. Korngrenser i metall virker på samme måte som defekter og sprer lydbølger. Defekter plassert i en vinkel til strålen er vanskelig å oppdage, siden refleksjon skjer hovedsakelig ikke mot transduseren, men i en vinkel til den. Det er ofte vanskelig å skille mellom diskontinuiteter som ligger nær hverandre. I tillegg oppdages bare de defektene hvis dimensjoner er sammenlignbare med lydbølgelengden.

Konklusjon

Screening-tester utføres i den innledende fasen av beleggutviklingen. Fordi under letingen optimal modus antall ulike prøver er svært stort, en kombinasjon av testmetoder brukes for å luke ut utilfredsstillende prøver. Dette utvalgsprogrammet består vanligvis av flere typer oksidasjonstester, metallografisk undersøkelse, flammetester og strekkprøver. Belegg som har bestått utvalgstestene blir testet under forhold som ligner på driftsmessige.

Når et bestemt beleggsystem har blitt funnet å ha tålt felttesting, kan det påføres for å beskytte det faktiske produktet. Det er nødvendig å utvikle en teknikk for ikke-destruktiv testing av sluttproduktet før det tas i bruk. Den ikke-destruktive teknikken kan brukes til å oppdage overflate- og innvendige hull, sprekker og diskontinuiteter, samt dårlig vedheft av belegget og underlaget.