Rekomendasi untuk perhitungan dan peletakan pipa freon. Analisis sistem VRF

Hilangnya tekanan refrigeran di pipa sirkuit pendingin mengurangi efisiensi mesin pendingin, mengurangi kapasitas pendinginan dan pemanasannya. Oleh karena itu, perlu diupayakan untuk mengurangi kehilangan tekanan di dalam tabung.

Karena suhu evaporasi dan kondensasi bergantung pada tekanan (hampir linier), kehilangan tekanan sering diukur dengan kehilangan suhu kondensasi atau evaporasi dalam °C.

- Contoh: untuk refrigeran R-22 pada suhu penguapan +5°C, tekanannya adalah 584 kPa. Dengan kehilangan tekanan 18 kPa, titik didih akan turun 1°C.

Kehilangan garis hisap

Dengan hilangnya tekanan di saluran hisap, kompresor beroperasi pada tekanan masuk yang lebih rendah daripada tekanan penguapan di evaporator chiller. Karena itu, aliran refrigeran yang melewati kompresor berkurang, dan kapasitas pendinginan AC berkurang. Kehilangan tekanan saluran hisap paling penting untuk operasi chiller. Dengan kehilangan yang setara dengan 1°C, performa berkurang sebanyak 4,5%!

Debit garis kerugian

Dengan hilangnya tekanan di saluran pembuangan, kompresor harus bekerja dengan lebih banyak tekanan tinggi daripada tekanan kondensasi. Pada saat yang sama, kinerja kompresor juga berkurang. Dengan kerugian pada saluran pembuangan yang setara dengan 1°C, kinerjanya berkurang 1,5%.

Rugi Garis Cair

Kehilangan tekanan di saluran cairan memiliki sedikit pengaruh pada kapasitas pendinginan AC. Tetapi mereka menyebabkan bahaya mendidihnya zat pendingin. Ini terjadi karena alasan berikut:

- karena pengurangan tekanan dalam tabung, suhu refrigeran mungkin lebih tinggi dari suhu kondensasi pada tekanan itu.

- refrigeran memanas karena gesekan terhadap dinding pipa, karena energi mekanik dari gerakannya diubah menjadi panas.

Akibatnya, zat pendingin mungkin mulai mendidih bukan di evaporator, tetapi di dalam tabung sebelum regulator. Regulator tidak dapat bekerja secara stabil pada campuran refrigeran cair dan uap, karena aliran refrigeran yang melewatinya akan sangat berkurang. Selain itu, kapasitas pendinginan akan berkurang, karena tidak hanya udara di dalam ruangan yang akan didinginkan, tetapi juga ruang di sekitar pipa.

Kehilangan tekanan berikut dalam pipa diperbolehkan:

- di saluran pembuangan dan hisap - hingga 1°C

- di garis cair - 0,5 - 1°С

Hari ini di pasaran adaVRF

- sistem merek asli Jepang, Korea, dan Cina. Lebih banyakVRF

-beberapa sistemOEM

produsen. Secara lahiriah, mereka semua sangat mirip dan seseorang mendapat kesan yang salah bahwa semuanyaVRF

sistem adalah sama. Tapi "tidak semua yogurt dibuat sama," seperti yang dikatakan iklan populer itu. Kami memulai serangkaian artikel yang bertujuan mempelajari teknologi untuk mendapatkan dingin, yang digunakan di kelas modern AC -VRF

-sistem. Kami telah mempertimbangkan sistem subcooling refrigeran dan pengaruhnya terhadap karakteristik AC, berbagai tata letak unit kompresor. Pada artikel ini, kita akan mengeksplorasi -sistem pemisahan minyak

.

Untuk apa oli di sirkuit pendingin? Untuk pelumasan kompresor. Dan oli harus ada di kompresor. Dalam sistem split konvensional, oli bersirkulasi dengan bebas bersama dengan freon dan didistribusikan secara merata ke seluruh sirkuit refrigerasi. Sirkuit pendingin sistem VRF terlalu besar, sehingga masalah pertama yang dihadapi oleh produsen sistem VRF adalah penurunan level oli di kompresor dan kegagalannya karena "kelaparan oli".

Ada dua teknologi dimana minyak pendingin dikembalikan ke kompresor. Pertama, perangkat yang digunakan pemisah minyak(pemisah oli) di unit luar (gambar 1). Pemisah oli dipasang pada pipa pelepasan kompresor antara kompresor dan kondensor. Oli terbawa dari kompresor baik dalam bentuk tetesan kecil maupun dalam keadaan uap, karena pada suhu dari 80C hingga 110C, oli menguap sebagian. Sebagian besar oli mengendap di separator dan dikembalikan melalui pipa oli terpisah ke bak mesin kompresor. Perangkat ini sangat meningkatkan rezim pelumasan kompresor dan pada akhirnya meningkatkan keandalan sistem. Dari sudut pandang desain sirkuit pendingin, ada sistem tanpa pemisah oli sama sekali, sistem dengan satu pemisah oli untuk semua kompresor, sistem dengan pemisah oli untuk setiap kompresor. Pilihan sempurna distribusi oli yang seragam adalah ketika setiap kompresor memiliki pemisah oli sendiri (Gbr. 1).

Beras. satu . Skema sirkuit pendingin VRF - sistem dengan dua pemisah oli freon.

Desain separator (pemisah oli).

Minyak dalam pemisah minyak dipisahkan dari zat pendingin gas sebagai akibat dari perubahan arah yang tajam dan penurunan kecepatan uap (hingga 0,7 - 1 m/s). Arah pergerakan refrigeran gas diubah dengan bantuan baffle atau nozel yang dipasang dengan cara tertentu. Dalam hal ini, pemisah oli hanya menangkap 40-60% oli yang terbawa dari kompresor. Jadi skor tertinggi memberikan pemisah minyak sentrifugal atau siklon (Gbr. 2). Refrigeran gas yang memasuki nosel 1, jatuh pada baling-baling pemandu 4, memperoleh gerakan rotasi. Di bawah aksi gaya sentrifugal, tetesan minyak dilemparkan ke tubuh dan membentuk film yang perlahan mengalir ke bawah. Refrigeran gas, ketika meninggalkan koil, tiba-tiba berubah arah dan meninggalkan pemisah oli melalui pipa 2. Minyak yang dipisahkan dipagari dari pancaran gas dengan partisi 5 untuk mencegah penangkapan sekunder minyak oleh zat pendingin.

Beras. 2. Desain pemisah minyak sentrifugal.

Terlepas dari pengoperasian pemisah oli, sebagian kecil oli tetap terbawa oleh freon ke dalam sistem dan secara bertahap terakumulasi di sana. Untuk mengembalikannya, digunakan mode khusus, yang disebut mode pengembalian oli. Esensinya adalah sebagai berikut:

Unit luar ruangan menyala dalam mode pendinginan pada kapasitas maksimum. Semua katup EEV di unit dalam ruangan terbuka penuh. TAPI kipas unit dalam-ruang dimatikan, jadi freon dalam fase cair melewati penukar panas unit dalam-ruang tanpa mendidih. Minyak cair dalam unit dalam ruangan, dicuci dengan freon cair ke dalam pipa gas. Dan kemudian kembali ke unit luar ruangan dengan gas freon pada kecepatan maksimum.

Jenis minyak pendingin:, digunakan dalam sistem pendingin untuk pelumas kompresor, tergantung pada jenis kompresor, kinerjanya, tetapi yang paling penting, freon yang digunakan. Oli siklus refrigerasi diklasifikasikan sebagai mineral atau sintetis. Minyak mineral terutama digunakan dengan pendingin CFC (R 12) dan HCFC (R 22) dan didasarkan pada naften atau parafin, atau campuran parafin dan akrilbenzena. Refrigeran HFC (R 410A , R 407C ) tidak larut dalam oli mineral, oleh karena itu digunakan oli sintetik.

pemanas bak mesin. Minyak pendingin bercampur dengan zat pendingin dan bersirkulasi dengannya sepanjang siklus pendinginan. Minyak dalam bak mesin kompresor mengandung beberapa zat pendingin terlarut, sedangkan zat pendingin cair di kondensor tidak mengandung sejumlah besar minyak terlarut. Kerugian menggunakan minyak larut adalah pembentukan busa. Jika sebuah lemari es dimatikan untuk waktu yang lama dan suhu oli di kompresor lebih rendah daripada di sirkuit internal, refrigeran mengembun dan sebagian besar larut dalam oli. Jika kompresor dihidupkan dalam kondisi ini, tekanan di bak mesin turun dan zat pendingin terlarut menguap bersama dengan minyak, membentuk busa minyak. Proses ini disebut pembusaan, ini mengarah pada keluarnya oli dari kompresor melalui pipa pembuangan dan penurunan pelumasan kompresor. Untuk mencegah terjadinya buih maka dipasang heater pada bak mesin kompresor sistem VRF sehingga suhu bak mesin kompresor selalu sedikit lebih tinggi dari suhu lingkungan(Gbr. 3).

Beras. 3. Pemanas bak mesin kompresor

Pengaruh kotoran pada pengoperasian sirkuit pendingin.

Oli proses (oli mesin, oli perakitan). Jika oli proses (seperti oli mesin) masuk ke sistem menggunakan refrigeran HFC, oli akan terpisah sehingga menyebabkan flokulasi dan penyumbatan pada pipa kapiler.

Air. Jika air masuk ke sistem pendingin menggunakan refrigeran HFC, maka keasaman oli meningkat, kerusakan terjadi bahan polimer digunakan pada motor kompresor. Hal ini menyebabkan kerusakan dan kerusakan isolasi motor, penyumbatan tabung kapiler, dll.

Kotoran dan kotoran mekanis. Masalah yang muncul: penyumbatan filter, tabung kapiler. Dekomposisi dan pemisahan minyak. Kegagalan isolasi motor kompresor.

Udara. Konsekuensi dari masuknya sejumlah besar udara (misalnya, sistem diisi tanpa evakuasi): tekanan abnormal, peningkatan keasaman oli, kerusakan isolasi kompresor.

Kotoran refrigeran lainnya. Jika sejumlah besar refrigeran memasuki sistem pendingin berbagai jenis, tidak normal tekanan operasi dan suhu. Akibatnya adalah kerusakan sistem.

Kotoran minyak pendingin lainnya. Banyak minyak pendingin tidak bercampur satu sama lain dan mengendap dalam bentuk serpihan. Serpihan menyumbat filter dan kapiler, mengurangi aliran freon dalam sistem, yang menyebabkan kompresor terlalu panas.

Situasi berikut terjadi berulang kali, terkait dengan mode pengembalian oli ke kompresor unit luar ruangan. Sistem pendingin udara VRF terpasang (Gbr. 4). Pengisian bahan bakar sistem, parameter operasi, konfigurasi perpipaan - semuanya normal. Satu-satunya peringatan adalah bahwa beberapa unit dalam ruangan tidak dipasang, tetapi faktor beban unit luar ruangan dapat diterima - 80%. Namun, kompresor sering gagal karena macet. Apa alasannya?

Beras. 4. Skema pemasangan sebagian unit dalam ruangan.

Dan alasannya ternyata sederhana: faktanya cabang disiapkan untuk pemasangan unit dalam ruangan yang hilang. Cabang-cabang ini adalah "lampiran" buntu di mana oli yang bersirkulasi bersama freon masuk ke dalamnya, tetapi tidak bisa lagi keluar dan menumpuk. Oleh karena itu, kompresor gagal karena "kelaparan minyak" yang biasa. Untuk mencegah hal ini terjadi, perlu untuk memasang katup penutup pada cabang-cabang MAKSIMUM DEKAT DENGAN SPLITTER. Oli kemudian akan bersirkulasi dengan bebas di sistem dan kembali dalam mode pemulihan oli.

Loop pengangkat minyak.

Untuk sistem VRF dari pabrikan Jepang, tidak ada persyaratan untuk pemasangan loop pengangkat oli. Dipercaya bahwa separator dan mode pengembalian oli secara efektif mengembalikan oli ke kompresor. Namun, tidak ada aturan tanpa pengecualian - pada sistem MDV seri V 5, direkomendasikan untuk memasang loop pengangkat oli jika unit luar-ruang lebih tinggi dari unit dalam-ruang dan perbedaan ketinggian lebih dari 20 meter (Gbr. 5).

Beras. 5. Skema loop pengangkat minyak.

untuk freonR 410 A loop pengangkat minyak direkomendasikan untuk dipasang setiap 10 - 20 meter bagian vertikal.

untuk freonR 22 danR Loop pengangkat oli 407C direkomendasikan untuk dipasang setelah 5 meter bagian vertikal.

Arti fisik dari loop pengangkatan oli direduksi menjadi akumulasi oli sebelum pengangkatan vertikal. Minyak menumpuk di bagian bawah pipa dan secara bertahap menghalangi bukaan untuk lewatnya freon. Freon gas meningkatkan kecepatannya di bagian bebas pipa, sambil menangkap minyak cair. Ketika bagian pipa benar-benar tertutup oli, freon mendorong oli keluar seperti sumbat ke loop pengangkat oli berikutnya.

|

Mentega |

HF (ayah) |

Seluler |

TOTAL PLANETELF |

SUNISO |

Bitzer |

|

|

R12 |

Mineral |

HF 12-16 |

Suniso 3GS, 4GS |

|||

|

R22 |

Mineral, Sintetis |

HF 12-24 |

Mobil Gargoyle Arctic Oil 155, 300, Mobil Gargoyle Arctic SHC 400, Mobil Gargoyle Arctic SHC 200, Mobil EAL Arctic 32,46,68,100 |

LUNARIA SK |

Suniso 3GS, 4GS |

Biltzer B 5.2, Biltzer B100 |

|

R23 |

Sintetis |

Mobil EAL Arctic 32, 46,68,100 |

PLANETELF ACD 68M |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R134a |

Sintetis |

Minyak Perakitan Mobil Arktik 32, |

PLANETELF ACD 32, 46,68,100, PLANETELF PAG |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R404a |

Sintetis |

Mobil EAL Arktik 32.46, 68.100 |

PLANETELF ACD 32.46, 68.100 |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R406a |

Sintetis |

HF 12-16 |

Mobil Gargoyle Minyak Arktik 155.300 |

Suniso 3GS, 4GS |

||

|

R407c |

Sintetis |

Mobil EAL Arktik 32.46, 68.100 |

PLANETELF |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R410a |

Sintetis |

Mobil EAL Arktik 32.46, 68.100 |

PLANETELF |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R507 |

Sintetis |

Mobil EAL Arktik 22CC, 32, 46,68,100 |

PLANETELF ACD 32.46, 68.100 |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R600a |

Mineral |

HF 12-16 |

Mobil Gargoyle Minyak Arktik 155, 300 |

Suniso 3GS, 4GS |

Kesimpulan.

Pemisah oli adalah elemen terpenting dan tak terpisahkan dari sistem pendingin udara VRF yang berkualitas. Hanya berkat kembalinya minyak freon kembali ke kompresor, pengoperasian sistem VRF yang andal dan bebas masalah tercapai. Paling pilihan terbaik konstruksi, ketika setiap kompresor dilengkapi dengan pemisah TERPISAH, karena hanya dalam hal ini adalah distribusi seragam minyak freon dalam sistem multi-kompresor.

Brukh Sergey Viktorovich, LLC "Perusahaan MEL"

Dalam proses pengujian penerimaan, lagi dan lagi, seseorang harus berurusan dengan kesalahan yang dibuat selama desain dan pemasangan pipa tembaga perpipaan untuk sistem pendingin udara freon. Menggunakan akumulasi pengalaman, serta mengandalkan persyaratan dokumen normatif, kami mencoba menggabungkan aturan dasar untuk mengatur rute pipa tembaga dalam kerangka artikel ini.

Itu akan terjadi khususnya tentang pengaturan rute, dan bukan tentang aturan pemasangan pipa tembaga. Masalah penempatan pipa, posisi relatifnya, masalah pemilihan diameter pipa freon, kebutuhan loop pengangkat minyak, kompensator, dll. Akan dipertimbangkan. Kami akan melewati aturan untuk memasang pipa tertentu, teknologi koneksi dan Rincian lainnya. Pada saat yang sama, masalah pandangan yang lebih besar dan lebih umum tentang konstruksi jejak tembaga akan diangkat, dan beberapa masalah praktis akan dipertimbangkan.

Terutama materi yang diberikan menyangkut sistem pendingin udara freon, baik sistem split tradisional, sistem pendingin udara multi-zona atau pendingin udara presisi. Pada saat yang sama, kami tidak akan menyentuh pemasangan pipa air di sistem chiller dan pemasangan pipa freon yang relatif pendek di dalam mesin pendingin.

Dokumentasi peraturan untuk desain dan pemasangan pipa tembaga

Di antara dokumentasi peraturan mengenai pemasangan pipa tembaga, kami menyoroti dua standar berikut:

- STO NOSTROY 2.23.1-2011 "Pemasangan dan commissioning unit evaporatif dan kompresor-kondensor dari sistem pendingin udara domestik di gedung dan struktur";

- SP 40-108-2004 "Desain dan pemasangan sistem internal pasokan air dan pemanas bangunan dari pipa tembaga.

Dokumen pertama menjelaskan pemasangan pipa tembaga sehubungan dengan sistem pendingin udara kompresi uap, dan yang kedua - sehubungan dengan sistem pemanas dan pasokan air, namun, banyak persyaratan dari mereka berlaku untuk sistem pendingin udara.

Pemilihan diameter pipa tembaga

Pilihan diameter pipa tembaga dilakukan berdasarkan katalog dan program untuk menghitung peralatan untuk AC. Dalam sistem split, diameter pipa dipilih sesuai dengan pipa penghubung unit indoor dan outdoor. Dalam kasus sistem multi-zona, yang paling benar adalah menggunakan program kalkulasi. PADA pendingin udara presisi rekomendasi pabrikan digunakan. Namun, dengan rute freon yang panjang, situasi non-standar mungkin muncul yang tidak ditunjukkan dalam dokumentasi teknis.

Secara umum, untuk memastikan kembalinya oli dari sirkuit ke bak mesin kompresor dan kehilangan tekanan yang dapat diterima, kecepatan aliran dalam saluran gas harus setidaknya 4 meter per detik untuk bagian horizontal dan setidaknya 6 meter per detik untuk bagian menaik. Untuk menghindari terjadinya hal yang tidak dapat diterima level tinggi kebisingan, kecepatan aliran gas maksimum yang diijinkan dibatasi hingga 15 meter per detik.

Laju aliran refrigeran dalam fase cair jauh lebih rendah dan dibatasi oleh potensi kerusakan katup. Kecepatan maksimum fase cair tidak lebih dari 1,2 meter per detik.

Pada ketinggian tinggi dengan jangka panjang, diameter internal saluran cairan harus dipilih sehingga penurunan tekanan di dalamnya dan tekanan kolom cairan (dalam kasus pipa naik) tidak menyebabkan mendidihnya cairan pada akhir garis.

Dalam sistem pendingin udara presisi, di mana panjang rute dapat mencapai dan melebihi 50 meter, bagian vertikal dari saluran gas dengan diameter yang diremehkan sering diterima, sebagai suatu peraturan, dengan satu ukuran standar (1/8").

Kami juga mencatat bahwa sering kali panjang pipa setara yang dihitung melebihi batas yang ditentukan oleh pabrikan. Dalam hal ini, disarankan untuk mengoordinasikan rute sebenarnya dengan produsen AC. Biasanya ditemukan bahwa kelebihan panjang diperbolehkan hingga 50% panjang maksimum rute yang ditentukan dalam direktori. Dalam hal ini, pabrikan menunjukkan diameter pipa yang diperlukan dan persentase meremehkan kapasitas pendinginan. Menurut pengalaman, pernyataan yang meremehkan tidak melebihi 10% dan tidak menentukan.

Loop pengangkat minyak

Loop pengangkat oli dipasang di hadapan bagian vertikal dengan panjang 3 meter atau lebih. Untuk lift yang lebih tinggi, engsel harus dipasang setiap 3,5 meter. Pada saat yang sama, loop pengangkat oli terbalik dipasang di titik atas.

Tetapi bahkan di sini ada pengecualian. Saat menyetujui rute non-standar, pabrikan dapat merekomendasikan memasang loop pengangkat oli tambahan, atau mengabaikan yang ekstra. Khususnya, dalam kondisi rute yang panjang, untuk mengoptimalkan ketahanan hidraulik, direkomendasikan untuk mengabaikan loop atas terbalik. Di proyek lain, karena kondisi khusus pada ketinggian sekitar 3,5 meter, mereka diwajibkan memasang dua engsel.

Loop pengangkatan oli merupakan hambatan hidraulik tambahan dan harus diperhitungkan saat menghitung panjang rute ekivalen.

Saat membuat loop pengangkat oli, harus diingat bahwa dimensinya harus sekecil mungkin. Panjang loop tidak boleh melebihi 8 diameter pipa tembaga.

Memperbaiki pipa tembaga

Beras. 1. Skema pemasangan pipa di salah satu proyek,

yang mengikat klem langsung ke pipa

tidak jelas, yang telah menjadi subyek kontroversi

Dalam hal mengencangkan pipa tembaga, kesalahan yang paling umum adalah mengikat dengan klem melalui isolasi, yang seharusnya mengurangi efek getaran pada pengencang. Situasi kontroversial dalam hal ini juga dapat disebabkan oleh gambar sketsa yang tidak cukup rinci dalam proyek (Gbr. 1).

Sebenarnya, klem pipa logam dua bagian, dipelintir dengan sekrup dan memiliki sisipan penyegelan karet, harus digunakan untuk mengencangkan pipa. Merekalah yang akan memberikan peredaman getaran yang diperlukan. Klem harus dipasang pada pipa, bukan pada insulasi, harus dengan ukuran yang sesuai dan memberikan pengikatan yang kaku pada rute ke permukaan (dinding, langit-langit).

Pilihan jarak antara pengencang pipa dari pipa tembaga padat umumnya dihitung sesuai dengan metode yang disajikan dalam Lampiran D dokumen SP 40-108-2004. Ke metode ini harus digunakan jika menggunakan pipa non-standar atau jika terjadi perselisihan. Dalam praktiknya, rekomendasi khusus lebih sering digunakan.

Jadi, rekomendasi untuk jarak antara penyangga pipa tembaga diberikan pada Tabel. 1. Jarak antara pengencang pipa horizontal dari pipa semi-padat dan lunak dapat diambil masing-masing kurang dari 10 dan 20%. Lebih banyak jika diperlukan nilai yang tepat jarak antara pengencang pada pipa horizontal harus ditentukan dengan perhitungan. Setidaknya satu pengikat harus dipasang di riser, terlepas dari ketinggian lantai.

Tabel 1 Jarak antara penyangga pipa tembaga

Perhatikan bahwa data dari Tabel 1 kira-kira bertepatan dengan grafik yang ditunjukkan pada Gambar. 1 hal.3.5.1 SP 40-108-2004. Namun, kami telah mengadaptasi data standar ini untuk pipa yang digunakan dalam sistem pendingin udara dengan diameter yang relatif kecil.

Kompensator ekspansi termal

ekspansi termal dari berbagai jenis

(a - berbentuk L, b - berbentuk O, c - berbentuk U)

untuk pipa tembaga

Sebuah pertanyaan yang sering membingungkan para insinyur dan pemasang adalah kebutuhan untuk memasang sambungan ekspansi, pilihan jenisnya.

Refrigeran dalam sistem pendingin udara umumnya memiliki suhu dalam kisaran 5 hingga 75 °C (nilai yang lebih akurat tergantung pada elemen sirkuit pendingin mana yang terletak di antara pipa yang dimaksud). Dengan demikian, suhu sekitar berubah dalam kisaran dari -35 hingga +35 °C. Perbedaan suhu tertentu yang dihitung diambil tergantung di mana pipa tersebut berada, di dalam atau di luar ruangan, dan di antara elemen mana dari sirkuit pendingin (misalnya, suhu antara kompresor dan kondensor berada dalam kisaran 50 hingga 75 ° C , dan antara katup ekspansi dan evaporator - dalam kisaran 5 hingga 15 °C).

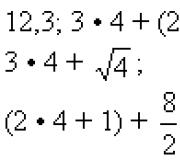

Secara tradisional, sambungan ekspansi berbentuk U dan L digunakan dalam konstruksi. Perhitungan kapasitas kompensasi elemen pipa berbentuk U dan berbentuk L dilakukan sesuai dengan rumus (lihat diagram pada Gambar 2)

![]()

di mana

L ke - keberangkatan kompensator, m;

L - deformasi linier dari bagian pipa dengan perubahan suhu udara selama pemasangan dan operasi, m;

A adalah koefisien elastisitas pipa tembaga, A = 33.

Deformasi linier ditentukan oleh rumus

L adalah panjang bagian pipa yang dapat dideformasi pada suhu pemasangan, m;

t adalah perbedaan suhu antara suhu pipa dalam berbagai mode selama operasi, °C;

- koefisien ekspansi linier tembaga, sama dengan 16,6 10 -6 1/°C.

Misalnya, kami menghitung jarak bebas yang diperlukan L k dari penyangga bergerak pipa d = 28 mm (0,028 m) sebelum belokan, yang disebut keberangkatan kompensator berbentuk L pada jarak ke penyangga tetap terdekat L = 10 m Bagian pipa terletak di dalam ruangan (suhu pipa pada idle chiller 25 °C) antara chiller dan kondensor jarak jauh ( suhu kerja pipa 70 °C), yaitu t = 70–25 = 45 °C.

Dengan rumus kita menemukan:

L \u003d L t \u003d 16.6 10 -6 10 45 \u003d 0,0075 m.

Dengan demikian, jarak 500 mm cukup untuk mengkompensasi ekspansi termal pipa tembaga. Kami tekankan sekali lagi bahwa L adalah jarak ke penyangga tetap pipa, L adalah jarak ke penyangga bergerak dari pipa.

Dengan tidak adanya belokan dan penggunaan kompensator berbentuk U, kami menemukan bahwa untuk setiap 10 meter bagian lurus, diperlukan kompensator setengah meter. Jika lebar koridor atau karakteristik geometris lainnya dari lokasi pemasangan pipa tidak memungkinkan pemasangan sambungan ekspansi dengan overhang 500 mm, sambungan ekspansi harus dipasang lebih sering. Dalam hal ini, ketergantungan, seperti yang dapat dilihat dari rumus, adalah kuadrat. Jika jarak antara kompensator dikurangi 4 kali, sambungan ekspansi akan menjadi lebih pendek hanya 2 kali.

Untuk definisi cepat keberangkatan kompensator akan lebih mudah untuk menggunakan meja. 2.

Tabel 2. Keberangkatan kompensator L k (mm) tergantung pada diameter dan perpanjangan pipa

| Diameter pipa, mm | Perpanjangan L, mm | |||

| 5 | 10 | 15 | 20 | |

| 12 | 256 | 361 | 443 | 511 |

| 15 | 286 | 404 | 495 | 572 |

| 18 | 313 | 443 | 542 | 626 |

| 22 | 346 | 489 | 599 | 692 |

| 28 | 390 | 552 | 676 | 781 |

| 35 | 437 | 617 | 756 | 873 |

| 42 | 478 | 676 | 828 | 956 |

| 54 | 542 | 767 | 939 | 1 084 |

| 64 | 590 | 835 | 1 022 | 1 181 |

| 76 | 643 | 910 | 1 114 | 1 287 |

| 89 | 696 | 984 | 1 206 | 1 392 |

| 108 | 767 | 1 084 | 1 328 | 1 534 |

| 133 | 851 | 1 203 | 1 474 | 1 702 |

| 159 | 930 | 1 316 | 1 612 | 1 861 |

| 219 | 1 092 | 1 544 | 1 891 | 2 184 |

| 267 | 1 206 | 1 705 | 2 088 | 2 411 |

Akhirnya, kami mencatat bahwa seharusnya hanya ada satu dukungan tetap antara dua kompensator.

Lokasi potensial di mana kompensator mungkin diperlukan adalah, tentu saja, di mana terdapat perbedaan suhu terbesar antara mode pengoperasian dan non-pengoperasian AC. Karena zat pendingin terpanas mengalir antara kompresor dan kondensor, dan suhu terdingin khas untuk area luar ruangan di musim dingin, yang paling kritis adalah perpipaan luar ruangan dalam sistem pendingin dengan kondensor jarak jauh, dan dalam sistem pendingin udara presisi - saat menggunakan AC kabinet dalam ruangan dan kondensor jarak jauh.

Situasi serupa terjadi di salah satu fasilitas, di mana kondensor jarak jauh harus dipasang pada bingkai 8 meter dari gedung. Pada jarak seperti itu, dengan perbedaan suhu melebihi 100 °C, hanya ada satu cabang dan pengikatan pipa yang kaku. Seiring waktu, tikungan pipa muncul di salah satu perlengkapan, dan kebocoran muncul enam bulan setelah sistem dioperasikan. Tiga sistem, dipasang sejajar satu sama lain, memiliki cacat yang sama dan memerlukan perbaikan darurat dengan perubahan konfigurasi rute, pengenalan kompensator, pengujian tekanan berulang dan pengisian ulang sirkuit.

Akhirnya, faktor lain yang harus diperhitungkan ketika menghitung dan merancang kompensator ekspansi termal, terutama yang berbentuk U, adalah peningkatan yang signifikan dalam panjang ekivalen rangkaian freon karena tambahan panjang pipa dan empat tikungan. Jika total panjang rute mencapai nilai kritis (dan jika kita berbicara tentang perlunya menggunakan kompensator, panjang rute jelas agak besar), maka skema akhir harus disetujui oleh pabrikan, yang menunjukkan semua kompensator . Dalam beberapa kasus, dengan upaya bersama dimungkinkan untuk mengembangkan solusi yang paling optimal.

Rute sistem pendingin udara harus diletakkan tersembunyi di alur, saluran dan poros, nampan dan gantungan, sementara peletakan tersembunyi harus menyediakan akses ke koneksi dan perlengkapan yang dapat dilepas dengan mengatur pintu dan pelindung yang dapat dilepas, yang permukaannya tidak boleh memiliki tonjolan tajam. Juga, ketika meletakkan pipa tersembunyi di lokasi koneksi dan perlengkapan yang dapat dilipat, palka servis atau pelindung yang dapat dilepas harus disediakan.

Bagian vertikal harus monolitik hanya dalam kasus luar biasa. Pada dasarnya, disarankan untuk menempatkannya di saluran, relung, alur, serta di belakang panel dekoratif.

Bagaimanapun, peletakan pipa tembaga yang tersembunyi harus dilakukan dalam selubung (misalnya, dalam bergelombang pipa polietilen Oh). Aplikasi pipa bergelombang PVC tidak diperbolehkan. Sebelum menyegel tempat untuk meletakkan pipa, perlu untuk melakukan skema eksekutif untuk pemasangan bagian ini dan melakukan tes hidrolik.

Peletakan terbuka pipa tembaga diperbolehkan di tempat-tempat yang mengecualikannya kerusakan mekanis. area terbuka dapat ditutupi dengan elemen dekoratif.

Peletakan pipa melalui dinding tanpa selongsong, harus dikatakan, hampir tidak pernah diamati. Namun demikian, kami ingat bahwa untuk melewati struktur bangunan, perlu untuk menyediakan selongsong (kotak), misalnya, dari pipa polietilen. Diameter bagian dalam selongsong harus 5-10 mm lebih besar dari diameter luar pipa yang sedang diletakkan. Celah antara pipa dan casing harus ditutup dengan bahan tahan air yang lembut yang memungkinkan pipa bergerak sepanjang sumbu longitudinal.

Saat memasang pipa tembaga, Anda harus menggunakan alat yang dirancang khusus untuk ini - penggulung, penyok pipa, tekan.

Cukup sedikit informasi berguna tentang pemasangan pipa freon dapat diperoleh dari installer sistem pendingin udara yang berpengalaman. Sangat penting untuk mentransfer informasi ini ke desainer, karena salah satu masalah industri desain adalah isolasi dari instalasi. Akibatnya, solusi yang sulit diterapkan dalam praktik dimasukkan ke dalam proyek. Seperti yang mereka katakan, kertas akan menanggung segalanya. Mudah untuk menggambar, sulit untuk dieksekusi.

Omong-omong, itulah sebabnya semua kursus pelatihan lanjutan di Pusat Pelatihan dan Konsultasi APIC dilakukan oleh guru-guru yang berpengalaman di bidang pekerjaan konstruksi dan instalasi. Bahkan untuk spesialisasi manajemen dan desain, guru dari bidang implementasi diundang untuk memastikan persepsi yang komprehensif tentang industri oleh siswa.

Jadi, salah satu aturan dasarnya adalah menyediakan pada tingkat desain ketinggian untuk meletakkan jalur freon yang nyaman untuk dipasang. Jarak ke langit-langit dan ke langit-langit palsu direkomendasikan setidaknya 200 mm. Saat menggantung pipa pada stud, panjang yang paling nyaman dari yang terakhir adalah dari 200 hingga 600 mm. Stud yang lebih pendek sulit untuk dikerjakan. Stud yang lebih panjang juga tidak nyaman untuk dipasang dan dapat goyah.

Saat memasang pipa di baki, jangan gantung baki dari langit-langit lebih dekat dari 200 mm. Selain itu, disarankan untuk meninggalkan sekitar 400 mm dari baki ke langit-langit untuk penyolderan pipa yang nyaman.

Paling mudah untuk meletakkan rute luar ruangan di nampan. Jika kemiringan memungkinkan, maka dalam nampan dengan penutup. Jika tidak, pipa dilindungi dengan cara yang berbeda.

Masalah yang tidak berubah-ubah dari banyak objek adalah kurangnya penandaan. Salah satu komentar paling umum ketika bekerja di bidang pengawasan arsitektur atau teknis adalah menandai kabel dan pipa sistem pendingin udara. Untuk kemudahan pengoperasian dan pemeliharaan sistem selanjutnya, disarankan untuk menandai kabel dan pipa setiap panjang 5 meter, serta sebelum dan sesudah struktur bangunan. Penandaan harus menggunakan nomor sistem, jenis pipa.

Saat memasang berbagai saluran pipa satu di atas yang lain pada bidang (dinding) yang sama, perlu dipasang di bawah yang paling mungkin membentuk kondensat selama operasi. Dalam kasus peletakan paralel dua saluran gas satu di atas yang lain berbagai sistem, di mana aliran gas yang lebih berat harus dipasang di bawah.

Kesimpulan

Saat merancang dan memasang fasilitas besar dengan banyak sistem pendingin udara dan rute panjang, perhatian khusus harus diberikan pada pengaturan rute pipa freon. Pendekatan untuk mengembangkan kebijakan perpipaan umum ini akan menghemat waktu baik pada tahap desain maupun pemasangan. Selain itu, pendekatan ini menghindari banyak kesalahan yang harus dihadapi dalam konstruksi nyata: sambungan ekspansi yang terlupakan atau sambungan ekspansi yang tidak muat di koridor karena berdekatan sistem rekayasa, skema pengikatan pipa yang salah, perhitungan yang salah dari panjang setara pipa.

Seperti yang ditunjukkan oleh pengalaman implementasi, dengan mempertimbangkan tip dan rekomendasi ini benar-benar memberikan efek positif pada tahap pemasangan sistem pendingin udara, secara signifikan mengurangi jumlah pertanyaan selama pemasangan dan jumlah situasi ketika sangat diperlukan untuk menemukan solusi ke masalah yang kompleks.

Yury Khomutsky, editor teknis majalah "Climate World"

2017-08-15Ada sistem VRF asli Jepang, Korea dan Cina di pasaran saat ini. Lebih banyak sistem VRF dari banyak OEM. Secara lahiriah, mereka semua sangat mirip, dan ada kesan yang salah bahwa semua sistem VRF adalah sama. Tapi "tidak semua yogurt dibuat sama," seperti yang dikatakan iklan populer itu. Kami melanjutkan serangkaian artikel yang bertujuan mempelajari teknologi untuk mendapatkan dingin, yang digunakan di kelas modern AC - sistem VRF.

Desain separator (pemisah oli)

Pemisah minyak dalam minyak dipisahkan dari zat pendingin gas sebagai akibat dari perubahan arah yang tajam dan penurunan kecepatan pergerakan uap (hingga 0,7-1,0 m/s). Arah pergerakan refrigeran gas diubah dengan bantuan baffle atau nozel yang dipasang dengan cara tertentu. Dalam hal ini, pemisah oli hanya menangkap 40-60% oli yang terbawa dari kompresor. Oleh karena itu, pemisah minyak sentrifugal atau siklon memberikan hasil terbaik (Gbr. 2). Refrigeran gas yang memasuki nosel 1, jatuh pada baling-baling pemandu 3, memperoleh gerakan rotasi. Di bawah pengaruh gaya sentrifugal, tetesan minyak dilemparkan ke tubuh dan membentuk film yang perlahan mengalir ke bawah. Refrigeran gas, ketika meninggalkan koil, tiba-tiba berubah arah dan meninggalkan pemisah oli melalui pipa 2. Minyak yang dipisahkan dipisahkan dari pancaran gas dengan partisi 4 untuk mencegah penangkapan sekunder minyak oleh zat pendingin.

Meskipun separator beroperasi, sebagian kecil oli masih terbawa oleh freon ke dalam sistem dan secara bertahap terakumulasi di sana. Untuk mengembalikannya, mode pengembalian oli khusus digunakan. Esensinya adalah sebagai berikut. Unit luar ruangan menyala dalam mode pendinginan pada kapasitas maksimum. Semua katup EEV di unit dalam ruangan terbuka penuh. Tetapi kipas unit dalam-ruang dimatikan, sehingga freon dalam fase cair melewati penukar panas unit dalam-ruang tanpa mendidih. Minyak cair di unit dalam ruangan disiram dengan freon cair ke dalam pipa gas. Dan kemudian kembali ke unit luar dengan freon gas pada kecepatan maksimum.

Jenis minyak pendingin:

Jenis minyak pendingin yang digunakan dalam sistem pendingin untuk melumasi kompresor tergantung pada jenis kompresor, kinerjanya, tetapi yang paling penting, pada freon yang digunakan. Oli siklus refrigerasi diklasifikasikan sebagai mineral atau sintetis.

Minyak mineral terutama digunakan dengan pendingin CFC (R12) dan HCFC (R22) dan didasarkan pada naften atau parafin, atau campuran parafin dan akrilbenzena. Refrigeran HFC (R410a, R407c) tidak larut dalam oli mineral, jadi oli sintetis digunakan untuk itu.

pemanas bak mesin

Minyak pendingin bercampur dengan zat pendingin dan bersirkulasi dengannya sepanjang siklus pendinginan. Minyak dalam bak mesin kompresor mengandung beberapa zat pendingin terlarut, dan zat pendingin cair di kondensor mengandung sedikit minyak terlarut. Kerugian menggunakan yang terakhir adalah pembentukan busa. Jika chiller dimatikan untuk waktu yang lama dan suhu oli di kompresor lebih rendah daripada di sirkuit internal, refrigeran akan mengembun dan sebagian besar akan larut dalam oli. Jika kompresor mulai dalam keadaan ini, tekanan di bak mesin turun dan zat pendingin terlarut menguap bersama oli, membentuk busa oli. Proses ini disebut “berbusa” dan menyebabkan oli keluar dari kompresor melalui pipa pembuangan dan menurunkan pelumasan kompresor. Untuk mencegah berbusa, pemanas dipasang pada bak mesin kompresor sistem VRF sehingga suhu bak mesin kompresor selalu sedikit lebih tinggi dari suhu lingkungan (Gbr. 3).

Pengaruh kotoran pada pengoperasian sirkuit pendingin

1. Oli proses (mesin, oli perakitan). Jika oli proses (seperti oli mesin) masuk ke sistem menggunakan refrigeran HFC, oli akan terpisah, membentuk serpihan dan menyebabkan penyumbatan pada pipa kapiler.

2. Air. Jika air masuk ke sistem pendingin menggunakan refrigeran HFC, keasaman oli meningkat, dan bahan polimer yang digunakan dalam mesin kompresor hancur. Hal ini menyebabkan kerusakan dan kerusakan isolasi motor, penyumbatan tabung kapiler, dll.

3. Kotoran dan kotoran mekanis. Masalah yang muncul: penyumbatan filter, tabung kapiler. Dekomposisi dan pemisahan minyak. Kegagalan isolasi motor kompresor.

4. Udara. Konsekuensi dari masuknya sejumlah besar udara (misalnya, sistem diisi tanpa evakuasi): tekanan abnormal, peningkatan keasaman oli, kerusakan isolasi kompresor.

5. Kotoran refrigeran lainnya. Jika sejumlah besar jenis refrigeran yang berbeda memasuki sistem refrigerasi, tekanan dan suhu operasi yang tidak normal akan terjadi. Konsekuensi dari ini adalah kerusakan pada sistem.

6. Kotoran minyak pendingin lainnya. Banyak minyak pendingin tidak bercampur satu sama lain dan mengendap dalam bentuk serpihan. Serpihan menyumbat filter dan tabung kapiler, mengurangi aliran freon dalam sistem, yang menyebabkan kompresor terlalu panas.

Situasi berikut terjadi berulang kali, terkait dengan mode pengembalian oli ke kompresor unit luar ruangan. Sistem pendingin udara VRF telah dipasang (Gbr. 4). Pengisian bahan bakar sistem, parameter operasi, konfigurasi pipa - semuanya normal. Satu-satunya peringatan adalah bahwa beberapa unit dalam ruangan tidak dipasang, tetapi faktor beban unit luar ruangan dapat diterima - 80%. Namun, kompresor sering gagal karena macet. Apa alasannya?

Dan alasannya sederhana: faktanya cabang disiapkan untuk pemasangan unit dalam ruangan yang hilang. Cabang-cabang ini adalah "lampiran" buntu, di mana minyak yang bersirkulasi bersama dengan freon masuk, tetapi tidak dapat kembali dan menumpuk di sana. Oleh karena itu, kompresor gagal karena "kelaparan minyak" yang biasa. Untuk mencegah hal ini terjadi, perlu untuk memasang katup penutup pada cabang sedekat mungkin dengan splitter. Oli kemudian akan bersirkulasi dengan bebas di sistem dan kembali dalam mode pemulihan oli.

Loop pengangkat minyak

Tidak ada persyaratan untuk pemasangan loop pengangkat oli untuk sistem VRF Jepang. Dipercaya bahwa separator dan mode pengembalian oli secara efektif mengembalikan oli ke kompresor. Namun, tidak ada aturan tanpa pengecualian - pada sistem MDV seri V5, direkomendasikan untuk memasang loop pengangkat oli jika unit luar-ruang lebih tinggi dari unit dalam-ruang dan perbedaan ketinggian lebih dari 20 m (Gbr. 5).

Arti fisik dari loop pengangkatan oli direduksi menjadi akumulasi oli sebelum pengangkatan vertikal. Minyak menumpuk di bagian bawah pipa dan secara bertahap menghalangi bukaan untuk lewatnya freon. Freon gas meningkatkan kecepatannya di bagian pipa yang bebas, sambil menangkap minyak cair yang terakumulasi.

Ketika bagian pipa benar-benar tertutup oli, freon mendorong oli ini keluar seperti sumbat ke loop pengangkat oli berikutnya.

Kesimpulan

Pemisah oli adalah elemen penting dan tak terpisahkan dari sistem pendingin udara VRF yang berkualitas. Hanya berkat kembalinya minyak freon kembali ke kompresor, pengoperasian sistem VRF yang andal dan bebas masalah tercapai. Opsi desain yang paling optimal adalah ketika setiap kompresor dilengkapi dengan pemisah terpisah, karena hanya dalam kasus ini distribusi oli freon yang seragam dalam sistem multi-kompresor tercapai.