Schemat technologiczny produkcji cukru z buraków cukrowych. Branża cukrownicza: produkcja cukru pudru

Produkcja cukru to przywilej dużych fabryk. W końcu technologia jest dość złożona. Surowce przetwarzane są na ciągłych liniach produkcyjnych. Z reguły cukrownie zlokalizowane są w bezpośredniej bliskości miejsc uprawy buraków cukrowych.

Opis produktu

Cukier jest zasadniczo czystym węglowodanem (sacharozą), który smakuje słodko i przyjemnie. Dobrze się wchłania i zapewnia prawidłowe funkcjonowanie organizmu (ostrość wzroku i słuchu, ważny składnik odżywczy dla komórek mózgowych, bierze udział w tworzeniu tłuszczów). Nadużywanie produktu prowadzi do rozwoju chorób (próchnicy, nadwaga itd.).

Surowce do produkcji

Tradycyjnie w naszym kraju produkt ten wytwarzany jest z cukru Produkcja wymaga dużych ilości surowców.

Buraki należą do rodziny haze. Rośnie od dwóch lat, kultura odporna na suszę. W pierwszym roku rośnie korzeń, a w drugim rozwija się łodyga, pojawiają się kwiaty i nasiona. Masa rośliny okopowej wynosi 200-500 g. Udział masowy tkanki twardej wynosi 75%. Reszta to cukier i inne związki organiczne.

Burak występuje przez 50 dni. Jednocześnie zakłady działają średnio 150 dni w roku. Aby zapewnić surowce do produkcji cukru, buraki składowane są w tzw. kagacie (duże pryzmy).

Technologia przechowywania buraków cukrowych

Buraki układa się warstwami w pryzmy na wcześniej przygotowanych obszarach. Jeśli technologia przechowywania zostanie naruszona, buraki będą kiełkować i gnić. W końcu korzenie to żywe organizmy. Cechą kiełkowania jest wskaźnik stosunku kiełków do masy całego owocu. W warunkach wysokiej temperatury i dużej wilgotności buraki zaczynają kiełkować już w piątym dniu przechowywania. Jednocześnie najintensywniej kiełkują buraki, które znajdują się w górnej części pryzmy. Jest to niezwykle negatywne zjawisko, które prowadzi do spadku wydajności produkcji cukru. Aby zminimalizować straty spowodowane kiełkowaniem, wierzchołki owoców są odcinane podczas zbioru, a sam plon w hałdach jest traktowany specjalnym roztworem.

Ważne jest ostrożne przechowywanie owoców w stosach, starając się ich nie uszkodzić. W końcu uszkodzone obszary płodu są słaby punkt, który dotyczy przede wszystkim, a następnie zdrowych tkanek.

Na rozwój bakterii duży wpływ ma temperatura i wilgotność. Jeśli utrzymasz zalecany skład powietrza i temperaturę 1-2°C, to procesy gnicia ulegają spowolnieniu (czasami nie rozwijają się).

Burak trafiający do magazynu jest bardzo zanieczyszczony (ziemia, trawa). Brud utrudnia cyrkulację powietrza w pryzmie, prowokuje procesy gnilne.

Plon buraków

Jednym z najważniejszych zadań jest zwiększenie plonu buraków cukrowych. To zależy od wielu czynników. Produkcja cukru zależy bezpośrednio od wielkości zbioru, a także od jakości technologicznej surowców.

Przede wszystkim walory technologiczne buraków uprawnych zależą od użytych nasion. Nowoczesne technologie pozwalają kontrolować cechy biologiczne i inne. Kontrola jakości nasion może znacznie zwiększyć plon z hektara zasianej powierzchni.

Nie bez znaczenia jest również sposób uprawy buraków. Znaczący wzrost plonu obserwuje się przy tzw. uprawie redlinowej (wzrost plonu waha się od 15 do 45% w zależności od warunków klimatycznych regionu). Istota metody jest następująca. Jesienią specjalne maszyny wylewają redliny, dzięki czemu ziemia aktywnie wchłania i gromadzi wilgoć. Dlatego wiosną ziemia dojrzewa wystarczająco szybko, tworząc korzystne warunki do siewu, wzrostu i rozwoju owoców. Ponadto buraki są znacznie łatwiejsze do zbioru: gęstość gleby na redlinach jest stosunkowo niska.

Ciekawe, że ta technologia została zaproponowana przez radzieckiego naukowca Głuchowskiego w odległych latach 20. ubiegłego wieku. A stosunkowo niedawno metoda została wprowadzona w krajach rozwiniętych.

Pomimo wysokiej wydajności technologia ta nie znalazła szerokiego zastosowania. Powodem tego jest brak i wysoki koszt specjalnego sprzętu. Produkcja cukru z buraków ma zatem perspektywy rozwoju i osiągnięcia nowego poziomu technologicznego.

Buraki należy zbierać przed przymrozkami. Dostawy do przedsiębiorstw buraków kopanych mogą być realizowane na zasadzie flow lub metodą flow-transshipment. W celu ograniczenia strat sacharozy podczas długotrwałego przechowywania w bazach przeładunkowych owoce przykrywa się słomą.

Proces produkcji

Przeciętna cukrownia w Rosji jest w stanie przerobić kilka tysięcy ton surowców (buraki cukrowe). Imponujące, prawda?

Produkcja oparta jest na złożonych procesach i reakcjach chemicznych. Istota jest następująca. Aby uzyskać kryształy cukru, konieczne jest wyizolowanie (wyekstrahowanie) sacharozy z surowców. Następnie oddziela się cukier od zbędnych substancji i otrzymujemy gotowy do spożycia produkt (białe kryształy).

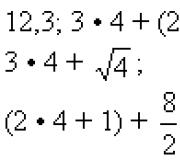

Technologia produkcji cukru składa się z następujących operacji:

- czyszczenie z brudu (pranie);

- pozyskiwanie wiórów (siekanie, mielenie);

- ekstrakcja sacharozy;

- filtracja soku;

- pogrubienie (odparowanie wilgoci);

- masa wrząca (syrop);

- oddzielanie melasy od cukru;

- suszenie cukru.

Mycie buraków cukrowych

Kiedy surowce docierają do cukrowni, trafiają do swego rodzaju bunkra. Może znajdować się zarówno pod ziemią, jak i na zewnątrz. Silny, ukierunkowany strumień wody wypłukuje buraki cukrowe z zasobnika. Rośliny okopowe spadają na przenośnik, podczas którego surowce są wstępnie oczyszczane z wszelkiego rodzaju gruzu (słoma, trawa itp.).

Rozdrabnianie roślin okopowych

Produkcja cukru z buraków jest niemożliwa bez ich mielenia. W grę wchodzą tak zwane krajarki do buraków. Wynikiem są cienkie paski buraków cukrowych. W technologii produkcji cukru bardzo ważny jest sposób cięcia kawałków: im większa powierzchnia, tym efektywniej oddzielana jest sacharoza.

Ekstrakcja sacharozy

Na przenośniku wióry buraczane są podawane do aparatu dyfuzyjnego za pomocą ślimaka. Cukier oddziela się od frytek ciepłą wodą. Frytki są podawane przez ślimak, a do niego płynie ciepła woda, która wydobywa cukier. Oprócz samego cukru woda przenosi również inne rozpuszczalne substancje. Proces jest dość efektywny: na wyjściu miazga (tzw. chipsy buraczane) zawiera tylko 0,2-0,24% cukru na ułamek masowy. Woda nasycona cukrami i innymi substancjami organicznymi mętnieje i silnie się pieni. Ten płyn jest również nazywany sokiem dyfuzyjnym. Najpełniejsza obróbka jest możliwa tylko wtedy, gdy surowiec zostanie podgrzany do 60 stopni. W tej temperaturze białka koagulują i nie odstają od buraków. Produkcja cukru na tym się nie kończy.

Oczyszczanie soku dyfuzyjnego

Z cieczy należy usunąć najmniejsze zawieszone cząstki buraków i rozpuszczone materia organiczna. Technologicznie można usunąć do 40% produktów ubocznych. To, co pozostaje, gromadzi się w melasie i jest usuwane dopiero w końcowej fazie produkcji.

Sok jest podgrzewany do 90 °C. Następnie jest przetwarzany z wapnem. W rezultacie wytrącają się białka i inne substancje zawarte w soku. Ta operacja jest wykonywana na specjalnym sprzęcie w ciągu 8-10 minut.

Teraz musisz usunąć wapno. Ten proces nazywa się nasyceniem. Jego istota jest następująca: sok jest nasycony dwutlenkiem węgla, który wchodzi w Reakcja chemiczna z wapnem, tworząc węglan wapnia, który wytrąca się, pochłaniając różne zanieczyszczenia. Zwiększa się przezroczystość soku, staje się lżejszy.

Sok jest filtrowany, podgrzewany do temperatury 100°C i ponownie nasycony. Na ten etap przeprowadza się głębsze oczyszczanie z zanieczyszczeń, po czym sok jest ponownie wysyłany do filtracji.

Sok musi być odbarwiony i rozrzedzony (nie tak lepki). W tym celu przepuszcza się przez nią dwutlenek siarki. W soku powstaje kwas siarkowy - bardzo silny czynnik redukujący. Reakcja z wodą prowadzi do powstania pewnej ilości kwasu siarkowego z uwolnieniem wodoru, który z kolei klaruje sok.

Po szorstkim i czystym nasyceniu uzyskuje się 91-93% pierwotnej objętości bielonego soku wysokiej jakości. Procentowa zawartość sacharozy w uzyskanej objętości soku wynosi 13-14%.

Odparowanie wilgoci

Jest produkowany w dwóch etapach przy użyciu specjalnego sprzętu. Do produkcji cukru na pierwszym etapie ważne jest uzyskanie gęstego syropu o zawartości suchej masy 65-70%. Powstały syrop jest dodatkowo oczyszczany i ponownie poddawany procedurze odparowywania, tym razem w specjalnych urządzeniach próżniowych. Konieczne jest uzyskanie lepkiej gęstej substancji o zawartości sacharozy 92-93%.

Jeśli będziesz dalej odparowywać wodę, roztwór staje się przesycony, pojawiają się centra krystalizacji i rosną kryształki cukru. Powstała masa nazywa się Massecuite.

Temperatura wrzenia powstałej masy wynosi 120 °C w normalnych warunkach. Ale dalsze gotowanie odbywa się w próżni (aby zapobiec karmelizacji). W warunkach zbliżonych do próżni temperatura wrzenia jest znacznie niższa - 80 °C. Masa ta jest „stopowa” na etapie parowania w aparacie próżniowym cukier puder. Co stymuluje wzrost kryształów.

Oddzielanie cukru od melasy

Masa cukrowa trafia do wirówek. Tam kryształy są oddzielane od melasy. Ciecz otrzymywana po oddzieleniu kryształków cukru to zielona melasa.

Na siatce bębna wirówki są opóźnione, które są przetwarzane gorąca woda i gotowane na parze w celu wybielenia. W tym przypadku powstaje tak zwana biała melasa. Jest to roztwór cukru i pozostałości zielonej melasy w wodzie. Melasa biała poddawana jest wtórnej obróbce w maszynach próżniowych (w celu zminimalizowania strat, zwiększenia wydajności produkcji).

Zielona melasa wchodzi do innego aparatu do gotowania. W efekcie uzyskuje się tzw. drugą cukrzycę, z której uzyskuje się już żółty cukier. Po pierwszym myciu rozpuszcza się w soku.

Cukier suszący

Cykl produkcji cukru nie jest jeszcze zakończony. Zawartość wirówki jest usuwana i wysyłana do wyschnięcia. Po odwirowaniu zawartość wilgoci w cukrze wynosi około 0,5%, a temperatura wynosi 70 °C. W suszarce bębnowej produkt suszony jest do zawartości wilgoci 0,1% (zapewnia to w dużej mierze temperatura resztkowa po wirówkach).

Marnotrawstwo

Głównymi odpadami z produkcji cukru z buraków cukrowych są pulpa (tzw. wióry korzeniowe), melasa paszowa, błoto z pras filtracyjnych.

Masa celulozowa stanowi do 90% masy surowca. Służy jako dobra pasza dla zwierząt gospodarskich. Transport miazgi na duże odległości jest nieopłacalny (ze względu na dużą wilgotność jest bardzo ciężki). W związku z tym jest kupowana i wykorzystywana przez gospodarstwa zlokalizowane w pobliżu cukrowni. Aby zapobiec uszkodzeniu miazgi, jest ona przetwarzana na kiszonkę.

W niektórych cukrowniach buraków cukrowych frytki są prasowane (w tym przypadku usuwa się do 50% wilgoci), a następnie suszone w specjalnych komorach. W wyniku takiej obróbki masa pulpy gotowej do użycia zgodnie z przeznaczeniem i transportowanej na duże odległości nie przekracza 10% masy pierwotnej.

Melasa - melasa pastewna - otrzymywana jest po przetworzeniu drugiej cukrzycowej. Jego objętość wynosi 3-5% masy surowca. Zawiera 50% cukru. Melasa paszowa jest ważnym składnikiem w produkcji alkohol etylowy a także w produkcji pasz dla zwierząt. Ponadto znajduje zastosowanie w produkcji drożdży, w produkcji kwasu cytrynowego, a nawet leków.

Objętość mułu z pras filtracyjnych sięga 5-6% masy nieprzetworzonych surowców. Stosowany jest jako nawóz do gleb rolniczych.

Produkcja rafinowana

Produkcja cukru rafinowanego zwykle zlokalizowana jest w samych cukrowniach. W ramach takich zakładów istnieją specjalne warsztaty. Ale organizacje zewnętrzne, które kupują cukier granulowany z fabryk, mogą również produkować cukier rafinowany. Zgodnie z metodą otrzymywania cukru rafinowanego można go odlewać i prasować.

Kolejność operacji technologicznych w produkcji cukru rafinowanego jest następująca.

Cukier rozpuszcza się w wodzie. Gęsty syrop jest przetwarzany w celu usunięcia różnych substancji barwiących. Po oczyszczeniu syrop gotuje się w komorze próżniowej i uzyskuje się pierwszą rafinowaną cukrzycę. W celu wyeliminowania zażółcenia do komory próżniowej dodaje się ultramarynę (0,0008% wagowo syropu, nie więcej). Proces gotowania jest podobny do procesu gotowania przy otrzymywaniu cukru.

Wyrafinowana masażystka musi być oddzielona od siebie. Powstaje gęsta masa (zawiesina o wilgotności 3%, nie więcej), która jest prasowana. Rezultatem jest rafinowany cukier, który przyjmuje formę prasy. Aby uzyskać uszlachetnienie w postaci głów, masażystkę wlewa się do odpowiednich foremek. Na dnie formy znajduje się specjalny otwór, przez który wypływa reszta roztworu. Cukier rafinowany mokry suszy się gorącym powietrzem, aż wskaźnik wilgotności spadnie do wartości 0,3-0,4%. Następnie pozostaje tylko poczekać, aż kawałki cukru ostygną, pokroić (w razie potrzeby) i zapakować.

Cukier jest poszukiwanym produktem, który w czystej postaci znajduje zastosowanie w przemyśle cukierniczym, napojowym, farmaceutycznym, tworzyw sztucznych i innych. Tak więc przedsiębiorca, który ustanowił wydajna produkcja cukru, mogą liczyć na wysoką rentowność biznesu.

Główną zaletą branży cukrowniczej jest to, że produkty są poszukiwane niezależnie od pory roku. Co więcej, wielkość jego konsumpcji stale rośnie, co stwarza warunki do otwierania nowych przedsiębiorstw. Średnio jeden mieszkaniec Rosji zjada 20 kg cukru. Potrzebne ogromne ilości Przemysł spożywczy. Jest więc szansa na nawiązanie korzystnej dla obu stron współpracy z dużymi konsumentami w niemal każdym regionie kraju.

Zalety i wady tego biznesu

Główną wadą tego biznesu jest znaczna zależność od miejsc wzrostu surowców. Na terytorium Federacji Rosyjskiej większość produktów wytwarzana jest z buraków cukrowych, których ośrodki uprawy są skoncentrowane w okręgach Centralnym, Wołgi i Południowym. Tym samym dla producentów z innych regionów koszty transportu znacznie wzrastają.

Podstawową zaletą jest jednoskładnikowy charakter produktu – wystarczy, aby przedsiębiorca znalazł jednego lub dwóch odpowiedzialnych dostawców, aby zapewnić nieprzerwane dostawy przedsiębiorstwa. Ponadto poziom zużycia cukru jest wysoki, a koszty organizacyjne stosunkowo niskie, co pozwala na szybki zwrot z inwestycji.

Organizacja produkcji cukru

Aby otworzyć biznes na dużą skalę, forma organizacyjna jest optymalna. Niezbędne jest również wydawanie zezwoleń SES, inspekcji przeciwpożarowej i innym organom. Zaleca się, aby szczegółowe normy zostały wyjaśnione lokalnie, ponieważ mogą się różnić w zależności od regionu.

Wymagania dotyczące produktu końcowego są regulowane przez szereg norm, z których najważniejsze to:

- Burak cukrowy. Specyfikacje (R 52647-2006);

- Burak cukrowy. Metody badań (R 53036-2008);

- Metoda oznaczania sacharozy (12571-2013);

- Produkcja cukru (R 52678-2006).

Rodzaje produktów cukrowych

Za pomocą różne technologie, możesz otrzymać produkty różniące się właściwościami. Istnieją 4 rodzaje cukru:

- Rafinowana - sacharoza o wysokim stopniu oczyszczenia w postaci oddzielnych kawałków (częściej - w kształcie sześciennym).

- Piasek - w postaci kryształków o wielkości 0,5-2,5 mm.

- Surowy - w postaci oddzielnych niezmielonych kryształów.

- Proszek - sproszkowana sacharoza otrzymywana przez mielenie kryształów.

Urządzenia do produkcji cukru

Każdy etap produkcji wymaga użycia określonych jednostek. W skład zestawu urządzeń do przygotowania surowca wchodzą zatem myjki, odwadniacz, osadniki kamieni, piasku i nasypu, przenośnik hydrauliczny oraz sprzęt do podnoszenia buraków.

Linia podstawowa jest uzupełniona o krajalnicę do buraków, suszarnie miazgi, prasę ślimakową, dyfuzor, wagę, transporter z separatorem magnetycznym.

Oczyszczanie soku odbywa się za pomocą osadników, siarczków, saturatorów, filtrów z opcją grzania, jednostek defekacji.

Krystalizacja odbywa się przy udziale wyparki z koncentratorem, wirówki, aparatu próżniowego, komory suszarniczo-chłodzącej, sita wibracyjnego i przenośnika wibracyjnego.

Możesz zorganizować zakład zarówno od podstaw, jak i kupując gotową linię do produkcji cukru. W pierwszym przypadku koszt sprzętu zależy bezpośrednio od mocy. Na przykład sprzęt zaprojektowany do produkcji do 10 ton produktów dziennie będzie kosztował około 20 000 USD. Cena kompleksu, który pozwala wyprodukować 50 ton cukru, to około 200 000 dolarów.

Kupując istniejący kompleks, ważne jest, aby ocenić stopień zużycia. Z reguły zaangażowane są w to wyspecjalizowane organizacje. Średnio cena sprzętu wprowadzonego na rynek przed 2000 rokiem dochodzi do 2 000 000. Bardziej nowoczesne kompleksy mogą kosztować 5 000 000 USD lub więcej.

Surowiec

W krajach WNP rozwinęła się stabilna tradycja produkcji cukru z buraków cukrowych. Ale w tej chwili coraz więcej producentów preferuje importowane surowce. Wraz z roślinami okopowymi z USA, Francji, Niemiec szeroko stosowany:

- łodygi sorgo chlebowego (głównie z Chin);

- ryż skrobiowy i proso (otrzymywanie cukru słodowego);

- sok palmowy (z Azja Południowo-Wschodnia);

- trzcina cukrowa (dostarczana z Indii, Kuby, Brazylii).

Technologia produkcji cukru + Wideo, jak to robią

Cukier buraczany

Klasyczna technologia Wytwarzanie cukru z buraków cukrowych obejmuje następujące etapy:

- Ekstrakcja. Rośliny okopowe są myte, obierane, ważone i wysyłane do wiórów. Otrzymany produkt pośredni jest ładowany do dyfuzora, gdzie jest mieszany z wodą i podgrzewany, otrzymując w ten sposób rozproszony sok z 15% zawartością sacharozy.

- Rozproszone oczyszczanie soku. Do masy dodaje się mleko wapienne i przeprowadza się kilka etapów oczyszczania.

- Parowanie cieczy. Pod działaniem wysokiej temperatury woda stopniowo odparowuje. Rezultatem jest syrop, w którym około 50% objętości stanowi sacharoza.

- Krystalizacja. Syrop jest kolejno podawany do wirówek, dystrybutorów masek i jednostek próżniowych. Po przejściu wymienionych etapów surowiec zamienia się w cukier, do którego konsument jest przyzwyczajony.

Wideo, jak to zrobić:

Cukier rafinowany

Chińska fabryka, która jest w stanie wyprodukować 150-200 kg produktów na zmianę, kosztuje około 2 000 000 jenów, sprzęt jednej z tureckich firm kosztuje około 7 000 000 jenów. Wraz z tym potrzebna będzie linia pakująca (600 000 funtów).

Taki cukier jest dwojakiego rodzaju: prasowany i odlewany. Pierwszy wytwarzany jest z cukru granulowanego poprzez przetwarzanie w wirówce, prasowanie, suszenie i dzielenie na kostki. stały rozmiar. Cukier lany otrzymuje się przez załadowanie granulowanego cukru do foremek i utrzymywanie aż do całkowitego zestalenia. Następnie surowiec wlewa się kilkakrotnie czystym cukrem i myje w celu usunięcia melasy. Przygotowane warstwy są suszone i dzielone na kostki.

Cukier trzcinowy

Generalnie proces ten jest podobny do uzyskiwania cukru z buraków cukrowych, z tą różnicą, że zamiast ekstrakcji namoczone łodygi rośliny są tłoczone na specjalnych wałkach. W ten sposób ekstrahuje się 90% sacharozy zawartej w trzcinie. Następnie sok jest podawany na sito i przetwarzany na sokowirówkach.

Melasa i miazga

Produkty uboczne z procesu produkcji cukru są wykorzystywane jako pasza dla zwierząt gospodarskich. Z reguły wymieniane są na buraki od producentów rolnych. Bagasse (lub melasa) jest również poszukiwana przez pewną kategorię konsumentów.

Źródłem dodatkowego dochodu może być również otrzymanie cukru candis, czyli dość dużych przezroczystych kryształków. Będzie to wymagało zakupu specjalnego sprzętu.

Pokój

Wymagania dotyczące lokalu, w którym zostanie umieszczony sprzęt produkcyjny podobne do tych proponowanych do jakiejkolwiek produkcji żywności. Jego powierzchnia rozrywa się w zależności od gabarytów sprzętu. Konieczna jest komunikacja (woda, kanalizacja, prąd), zaplecze sanitarne, suchy i dobrze wentylowany kompleks magazynowy, ponieważ cukier szybko wchłania zapachy.

Sezonowość procesu produkcyjnego

Główny ładunek kompleksu produkcyjnego przypada na 3-4 miesiące, kiedy surowce dojrzewają. Po tym okresie należy dokonać przeglądu technicznego sprzętu i w razie potrzeby dokonać jego naprawy.

Procesy produkcji cukru są uważane za bezpieczne, ponieważ nie są źródłem kurzu, toksycznych gazów itp. Należy wziąć pod uwagę wysoki poziom hałasu podczas pracy zakładów.

Zwiększenie zdolności produkcyjnych

Większość początkujących producentów początkowo skupia się na produkcji cukru granulowanego. I dopiero po osiągnięciu zwrotu decydują się na rozszerzenie produkcji. Zazwyczaj, rozmawiamy o produkcji następujące produkty.

Rentowność biznesu cukrowniczego

Przy sprawnej organizacji produkcji inwestycje zwracają się w 6 miesięcy. W tym przypadku duże znaczenie ma cena zakupu sprzętu. Tak więc europejskie jednostki o wydajności do 20 ton cukru dziennie będą kosztować co najmniej 90 000 euro.

Należy również zwrócić uwagę na wykonanie gotowego produktu. Przedsiębiorca musi stworzyć rozpoznawalną markę, opracować atrakcyjny dla konsumenta projekt opakowania i stworzyć stabilny rynek zbytu.

Robienie cukru z buraków cukrowych w domu

Różne sposoby wytwarzania cukru buraczanego w domu od podstaw: od przygotowania surowców po przygotowanie syropu. Przepisy naturalnych rosyjskich produktów na zdrowy tryb życiażycie jest teraz dostępne dla wszystkich.

Cukier buraczany: od głębin historii do dziś

Tak się złożyło w historii, że najszerzej stosowany był cukier z trzciny cukrowej. Taki produkt był bardzo drogi, ponieważ główne terytoria, na których uprawiano plantacje, znajdowały się daleko poza granicami cywilizowanej Europy i dzikiej Rosji, a co za tym idzie, koszty związane z transportem odgrywały znaczącą rolę w kosztach słodkiej substancji. Być może jedyną alternatywą był miód. Jednak już w XVI wieku, dzięki badaniom naukowym Andreasa Sigismunda Markgrafa i pewnego francuskiego botanika Acharda, światu poznał inny sposób pozyskiwania cukru z buraków cukrowych. Zgodnie ze swoimi właściwościami, uzyskany w ten sposób cukier nie tylko umożliwia jego szerokie zastosowanie przez populację, ale również ma szereg zalet w stosunku do swojego trzcinowego odpowiednika, a mianowicie: ma niższą kaloryczność i zawiera maksymalną ilość mikro oraz makroelementy, ponieważ nie wymaga rafinacji.

produkcja przemysłowaW Rosji cukier buraczany stał się bardziej rozpowszechniony z powyższych powodów.

Fabryka odbiera surowce - buraki. Dokładnie umyte w specjalnej myjni i pokrojone na jednolite wióry. Na Następny krok masa ta jest podawana do zbiorników, gdzie jest napełniana gorącą wodą. Pod działaniem wody cukier i niektóre inne zawarte w nim substancje są oddzielane od frytek, które po utlenieniu nadają sokowi ciemnobrązowy kolor. Aby jak najlepiej wykorzystać surowiec, kilkakrotnie przeprowadza się ługowanie wodą. Odpady produkcyjne - wielokrotnie nasączone zrębki trafiają na paszę dla zwierząt gospodarskich.

W kolejnym etapie powstały sok jest oczyszczany z zanieczyszczeń, najpierw podgrzewany do 80 °C – pozwala to pozbyć się substancji białkowych, a następnie przetwarzany w szczelnych zbiornikach z mlekiem wapiennym, dwutlenkiem węgla i dwutlenkiem siarki. Na tym etapie wytrącają się niepożądane zanieczyszczenia, które pozostają w zbiornikach po późniejszym odparowaniu soku. Odparowanie pozwala uzyskać słodki syrop, który jest następnie filtrowany i zagęszczany w specjalnych pojemnikach. Produktem wyjściowym jest cukier granulowany z melasą, który jest następnie oddzielany od kryształków cukru w wirówkach.

Cukier buraczany ma więcej ciemny kolor niż trzcina, więc na koniec myje się ją wodą i suszy.

Pozyskiwanie cukru z buraków w domu

Cukier kupiony w sklepie można teraz zastąpić prawdziwymi rosyjskimi produktami: rafinowanymi burakami i słodkim syropem.

Burak rafinowany

Opłucz i obierz buraki. Następnie pokrój w cienkie krążki i umieść w glinianym garnku. Zanurz pojemnik w piekarniku do gotowania na parze, unikając przy tym spalenia naszego przedmiotu. Od czasu do czasu zaglądaj do garnka - buraki powinny stać się miękkie. Następnie wylej krążki z buraków na blachę do pieczenia i włóż z powrotem do piekarnika. Teraz buraki powinny wyschnąć. W celu dłuższego przechowywania i poprawy ogólnych właściwości naszych buraków, wysuszone krążki lepiej podsmażyć na patelni. Tylko trochę – poprawi też nieco zapach.

Do spożycia wystarczy zmielić te plastry na mąkę, aby można było ich użyć do zastąpienia cukru kupionego w sklepie podczas gotowania.

Na herbatę trzeba te całe plastry trochę obtoczyć w mące i usmażyć na masło. Smacznie i zdrowo.

Pierwsze syropy: pierwszy sposób

Usuń korzenie i główki oraz opłucz buraki bez zdzierania skórki. Umyte rośliny okopowe umieść w gęstych rzędach w rondlu z już wrzącą wodą. Podążaj za ogniem. Buraki należy gotować we wrzącej wodzie. Po 1 godzinie wyjmij warzywa korzeniowe z patelni, poczekaj, aż ostygną i zdejmij skórkę.

Buraki pokroić w cienkie plastry nie grubsze niż 1 mm. Tak zmiażdżoną wkładamy pod prasę w celu uzyskania soku, po owinięciu w czysty płócienny worek. Wyciśniętą masę włożyć z powrotem do garnka, zalać gorącą wodą w ilości połowy objętości roślin okopowych. Ten blank jest przeznaczony do drugiego spinu. Odstawić na pół godziny, a następnie przecedzić płyn do miski, w której zebrał się sok z pierwszej ekstrakcji. Odparowane ciasto włożyć z powrotem do płóciennego woreczka i powtórzyć prasowanie. Zebrany sok podgrzać do 70-80°C, a następnie przecedzić przez kilkakrotnie złożoną gazę.

Ostatnim krokiem jest parowanie. Sok należy odparować do całkowitego zagęszczenia w niskiej emaliowanej misce lub innym płaskim naczyniu.

Syrop: drugi sposób

Przygotuj, tak jak w pierwszej metodzie, buraki do gotowania, teraz usuwając cienką warstwę skórki. Konieczne jest parowanie w autoklawie przez około godzinę przy ciśnieniu 1,5 atm. Jeśli nie ma autoklawu, możesz użyć kotła, który powinien mieć na dole ruszt, ale zajmie to więcej czasu.

Po otrzymaniu miękkiego buraka jest on kruszony i dwukrotnie przepuszczany przez prasę. Odcedzony sok jest następnie odparowywany, jak w pierwszej metodzie.

Przechowuj syrop w chłodnym miejscu, chronionym przed bezpośrednim działaniem promieni słonecznych, jak każdą konserwę.

W gotowaniu do pieczenia proporcja syropu do mąki wynosi około 0,75 do 1: 1. W przypadku dżemu stosunek wagowy syropu do jagód wynosi 2:1.

Technologia produkcji cukru buraczanego odnosi się do zmechanizowanej produkcji ciągłej o wysokim stopniu automatyzacji głównych procesów. Cechą terytorialnego rozmieszczenia cukrowni jest ich sztywne przywiązanie do zasianych powierzchni buraków cukrowych.

Charakterystyka i produkcja cukru

Produkt to czysty węglowodan – sacharoza, charakteryzujący się przyjemnym słodkim smakiem i wysoką strawnością. Ma dużą wartość fizjologiczną, działa pobudzająco na centralny układ nerwowy, przyczyniając się do wyostrzenia narządów wzroku i słuchu; jest odżywką dla szare komórki mózg; uczestniczy w tworzeniu tłuszczu, związków białkowo-węglowodanowych oraz glikogenu.

Nadmierne spożycie cukru prowadzi do otyłości cukrzyca, próchnica. Norma dzienna to 100 g, rocznie 36,5 kg, ale powinna być zróżnicowana w zależności od wieku i trybu życia.

Technologia produkcji

Surowiec: burak cukrowy, importowany surowy cukier trzcinowy. Produkowane są dwa rodzaje cukru – cukier granulowany i cukier rafinowany.

Klasyfikacja i zakres

Cukier dzieli się na cukier rafinowany i cukier granulowany. Cukier rafinowany w zależności od metody produkcji dzieli się na:

- prasowany;

- rafinowany cukier granulowany;

- rafinowany proszek.

Cukier rafinowany produkowany jest w następującym zakresie:

- prasowane posiekane luzem w workach, paczkach i pudełkach;

- prasowane instant w paczkach i pudełkach;

- sprasowany w małym opakowaniu;

- cukier rafinowany granulowany luzem w workach i opakowaniach;

- rafinowany w małych opakowaniach

- sacharoza do szampana;

- rafinowany proszek w torebkach i paczkach.

Cukier rafinowany grudkowaty prasowany produkowany jest w postaci oddzielnych bryłek o kształcie równoległościanu, grubość kawałka 11 lub 22 mm (3 mm). Rafinowany cukier granulowany jest produkowany z następującymi wielkościami kryształów (mm): drobny 0,2-0,8; średnia 0,5-1,2; duży 1,2-2,5.

Sacharoza do szampana produkowana jest w postaci kryształków o wielkości od 1,0 do 2,5 mm bez barwienia ultramaryną lub indygo karminem.

Wskaźniki jakości cukru

Organoleptyczne: Barwa - biała, czysta, bez plam i zanieczyszczeń, dla cukru rafinowanego dopuszczalny odcień niebieskawy, dla cukru granulowanego żółtawy dla przetwórstwa przemysłowego.

Smak wszystkich rodzajów cukru powinien być słodki, zapach charakterystyczny, bez obcych posmaków i zapachów (zarówno w cukrze suchym, jak iw roztworze).

Roztwór musi być przezroczysty lub lekko opalizujący, bez nierozpuszczalnego osadu, zanieczyszczeń mechanicznych i innych.

Cukier granulowany musi być sypki, bez grudek, w przypadku cukru granulowanego na bal maturalny. dozwolone są grudki przetwarzania, rozpadające się po lekkim naciśnięciu.

Wskaźniki fizykochemiczne: - udział masowy wilgoci (%, nie więcej): cukier granulowany - 0,14, (cukier granulowany do przetwórstwa przemysłowego - 0,15); cukier rafinowany - od 0,1 dla cukru granulowanego do 0,3 dla cukru rafinowanego w małych opakowaniach.

Udział masowy sacharozy (w przeliczeniu na suchą masę, % nie mniej): cukier granulowany - 99,75 (dla przetwórstwa przemysłowego - 99,55); cukier rafinowany - 99,9.

- udział masowy substancji redukujących (w przeliczeniu na suchą masę,% nie więcej): cukier granulowany - 0,05, cukier granulowany do przetwórstwa przemysłowego - 0,065); cukier rafinowany wszelkiego rodzaju - 0,03.

Udział masowy miału (fragmenty cukru rafinowanego o masie poniżej 25% masy sztuki, kryształki proszku) dla cukru rafinowanego prasowanego kruszonego w paczkach - nie więcej niż 2,0%, dla cukru instant w paczkach - nie więcej niż 1,5%.

Wady i warunki przechowywania

1. nawilżenie, utrata płynności, obecność niekruszących się grudek. Powodem jest przechowywanie w wysokiej wilgotności względnej i nagłych zmianach temperatury.

2. nietypowy żółtawy lub szary kolor, obecność grudek niebielonego cukru, zanieczyszczeń. Powodem jest naruszenie technologii.

3. Obcy smak i zapach cukru może nabyć z opakowania, jak również z powodu niezgodności z sąsiedztwem towaru.

Składowanie

Cukier granulowany opakowany i cukier rafinowany należy przechowywać w magazynach w temperaturze nie wyższej niż 40 C i RH nie wyższej niż 70%, a cukier granulowany nieopakowany - w silosach w temperaturze nie wyższej niż 60 C i RH 60%, unikając spadków temperatury.

Nie przechowuj cukru razem z innymi materiałami.

Przechowywanie buraków cukrowych

Burak po ocenie technologicznej trafia do magazynu. Rośliny okopowe układane są w pryzmy na uprzednio przygotowanym polu pryzmowym. Korzenie buraka cukrowego to żywe organizmy, w których zachodzą procesy oddychania, a przy niewłaściwym przechowywaniu może dojść do kiełkowania i rozkładu korzeni buraka cukrowego. Kiełkowanie charakteryzuje się stosunkiem masy kiełków do masy wszystkich buraków w próbce. Kiełkowanie rozpoczyna się 5-7 dni po zbiorze ze zwiększonym

temperatura i wilgotność. Rośliny okopowe w pryzmie kiełkują nierównomiernie: w górnej części 2 razy więcej niż w dolnej. Kiełkowanie jest zjawiskiem negatywnym, ponieważ prowadzi do utraty sacharozy w wyniku zwiększonego oddychania i zwiększonego wydzielania ciepła. Rośliny okopowe kiełkują intensywniej w pryzmach niewentylowanych oraz takich, na których pozostają pąki wzrostu.

Aby zwalczyć kiełkowanie, wierzchołki główki rośliny okopowej są usuwane podczas zbioru, a rośliny okopowe są traktowane przed ułożeniem w stosy 1% roztworem soli sodowej hydrazydu kwasu maleinowego (3-4 litry na 1 tonę buraków) ). Jeśli główka buraka jest nisko ścięta lub lekko wysuszona, to podczas układania w stosy stosuje się 0,3% roztwór pirokatecholu (3-4 litry na 1 tonę buraków).

Mikroorganizmy rozwijają się przede wszystkim na martwych komórkach, uszkodzonych mechanicznie, odmrożonych i uschniętych obszarach roślin okopowych, następnie żyją, ale osłabione komórki zostają zaatakowane. Dlatego ważnym warunkiem ochrony surowców przed psuciem się jest ich integralność. Konieczne jest stworzenie dogodnych warunków do reakcji ochronnych w odpowiedzi na uszkodzenia mechaniczne i inne. Aby stłumić żywotną aktywność mikroflory na roślinach okopowych, 0,3% roztwór pirokatechiny, 18-20% roztwór amoniaku węgla (2-2,5% na 1 tonę buraków), preparat FH-1 (1-1,5% wg. masa przetworzonych buraków). FH-1 to zawiesina świeżego placka filtracyjnego = 1,05-1,15 g/cm, potraktowana świeżym wybielaczem (1,5% wagowych buraków).

Temperatura i wilgotność mają ogromne znaczenie zarówno dla kiełkowania, jak i rozwoju mikroorganizmów. Utrzymanie temperatury 1-2 C, skład gazowy powietrza w przestrzeni międzykorzeniowej, wilgotność za pomocą wymuszonej wentylacji pryzm, likwidacja ognisk gnicia przyczyniają się do ochrony korzeni buraka cukrowego przed gniciem, kiełkowanie. Minimalną stratę surowców zapewnia ich przechowywanie w złożonych magazynach hydromechanicznych.

Magazyny hydromechaniczne o twardej nawierzchni, wyposażone w hydrauliczny system zasilania i wentylacji, mogą drastycznie ograniczyć ubytki masy buraczanej i cukru, ale także znacząco podnieść efektywność całego kompleksu środki techniczne oraz czynności podczas rozładunku, przechowywania, przechowywania i dostarczania buraków do przerobu. metody zmechanizowane uprawa i zbiór buraków cukrowych doprowadziły do znacznego wzrostu jego zanieczyszczenia. Za ostatnie lata zanieczyszczenie odbieranych surowców średnio w Rosji wyniosło 14-16%, w niektórych przypadkach przekraczało 30%.

Wchodzące buraki zawierają ziemię, trawiaste zanieczyszczenia, czubki i wysłodki buraczane, które dostając się do pryzmy, zagęszczają jej przestrzeń i pogarszają napowietrzenie. Ponadto drobne rzeczy i bitwa, które dostały się na stos, są łatwo podatne na działanie mikroorganizmów, przyczyniając się w ten sposób do masowego rozkładu surowców.

Jednym z radykalnych sposobów ograniczania zanieczyszczenia jest hydrauliczna metoda czyszczenia roślin okopowych i ich późniejsze przechowywanie w postaci umytej. Dobre wyniki zapewnia instalację urządzenia do wydmuchiwania chwastów, łęcin i słomy na układarce. Niektóre cukrownie stosują obecnie metodę oczyszczania buraków za pomocą czyścików sit z dalszą ekstrakcją masy buraczanej z odpadów po oczyszczeniu.

Substytuty cukru

W ostatnie czasy nastąpił znaczny wzrost produkcji i rozszerzenie gamy słodzików stosowanych jako substytuty sacharozy. Głównym trendem w tym zakresie jest uzyskiwanie słodzików o niższej kaloryczności i wyższej słodyczy w porównaniu do węglowodanów. Grupowy asortyment zamienników cukru reprezentują syropy, słodkie substancje pochodzenia naturalnego i sztucznego, a także kompozycje oparte na kilku słodkich substancjach.

Do pierwszej grupy należą: glukoza-fruktoza, glukoza, fruktoza i inne syropy wytwarzane z surowców skrobiowo-fruktozowych i zawierających cukier. Do naturalnych substytutów cukru należą polialkohole – sorbitol i ksylitol. Mają słodki smak, ale ich słodycz jest 2 razy mniejsza niż słodycz sacharozy. Wartość energetyczna - odpowiednio 1481 kJ i 1536 kJ (dla cukru - 1565 kJ). Sorbitol znajduje się w owocach jarzębiny, owocach dzikiej róży, jabłkach, ksylitol pozyskiwany jest z łusek bawełny, kolb kukurydzy.

Obecnie znaczący udział w rynku mają sztuczne słodziki:

Sacharyna jest 500 razy słodsza niż sacharoza, najtańszy słodzik, ale istnieją dowody na to, że sacharyna, cyklaminiany, dulcyna są rakotwórcze.

Sukraloza jest 600 razy słodsza niż cukier.

Aspartam ( znak towarowy"Nutra Suite") - 200 razy słodszy niż sacharoza, 10 razy mniej kalorii. Superaspartam, obecnie produkowany we Francji, jest 55 000 razy słodszy niż sacharoza.

Słodziki nowej generacji obejmują substancje białkowe alitam (2000 razy słodsze od sacharozy) i gemsvit (800 razy słodsze od sacharozy).

Szeroko stosowane są mieszaniny różnych słodzików, na przykład sorbitol z sacharyną, sorbitol-ksylitol itp.

Technologia produkcji cukru buraczanego odnosi się do zmechanizowanej produkcji ciągłej o wysokim stopniu automatyzacji głównych procesów. Cechą terytorialnego położenia cukrowni jest ich sztywne powiązanie z obszarami upraw buraków cukrowych, gdyż transport buraków cukrowych na duże odległości jest ekonomicznie nieefektywny. W niektórych przypadkach cukrownie posiadają własne obsiewy zlokalizowane bezpośrednio w pobliżu przedsiębiorstwa. Odpady z przemysłu cukrowniczego (miazga, bard, błoto defekacyjne) mogą być wykorzystywane jako nawóz, w niektórych przypadkach - jako pasza dla zwierząt gospodarskich. Cukier to żywność wysokokaloryczna; jego wartość energetyczna to około 400 kcal na 100g.

Technologia produkcji cukru buraczanego odnosi się do zmechanizowanej produkcji ciągłej o wysokim stopniu automatyzacji głównych procesów. Cechą terytorialnego położenia cukrowni jest ich sztywne powiązanie z obszarami upraw buraków cukrowych, gdyż transport buraków cukrowych na duże odległości jest ekonomicznie nieefektywny. W niektórych przypadkach cukrownie posiadają własne obsiewy zlokalizowane bezpośrednio w pobliżu przedsiębiorstwa. Odpady z przemysłu cukrowniczego (miazga, bard, błoto defekacyjne) mogą być wykorzystywane jako nawóz, w niektórych przypadkach - jako pasza dla zwierząt gospodarskich. Cukier to żywność wysokokaloryczna; jego wartość energetyczna to około 400 kcal na 100g. Jest łatwo trawiony i łatwo przyswajalny przez organizm, czyli służy jako skoncentrowane i szybko mobilizowane źródło energii. Z chemicznego punktu widzenia cukier można nazwać dowolną substancją z dużej grupy węglowodanów rozpuszczalnych w wodzie. W życiu codziennym zwyczajowo nazywa się cukier zwykłym słodzikiem spożywczym - sacharozą, słodką substancją krystaliczną wyizolowaną głównie z trzciny cukrowej lub soku z buraków cukrowych. W czystej (rafinowanej) postaci cukier jest biały, a jego kryształy są bezbarwne.

Brązowawy kolor niektórych jej odmian wynika z domieszki melasy - skondensowanego soku warzywnego, który otula kryształy. Powstanie przemysłu cukrowniczego w Rosji datuje się na początek XVII wieku, kiedy w Petersburgu wybudowano pierwszą cukrownię, przetwarzającą importowany surowy cukier trzcinowy. Ich cukier z buraków cukrowych zaczął być produkowany w Rosji na początku XIX wieku. Obecnie w Rosji istnieje 96 cukrowni, z których tylko 84 działa. rafinerie cukru są powiązane z areałem buraków cukrowych, ponieważ transport buraków cukrowych na duże odległości nie jest ekonomicznie opłacalny. Liderami w produkcji cukru w naszym kraju są regiony Biełgorod, Tambow, Woroneż i Lipieck. Głównym składnikiem cukru jest sacharoza. Jest to disacharyd składający się z glukozy i fruktozy, które nie mają właściwości redukujących. Buraki zawierają 25-28% suchej masy, z czego sacharoza stanowi średnio 17,5%. Sacharoza rozpuszcza się w soku, który wypełnia próżnię komórek. Ludność pozostaje głównym konsumentem cukru w naszym kraju (ok. 55%), ok. 30% produkcji przemysłu zużywa przemysł spożywczy.

Produkcja i konsumpcja cukru ma charakter sezonowy. Cukier buraczany produkowany jest głównie we wrześniu-październiku po zbiorach buraków, cukier surowy - w marcu-lipcu. Szczyt spożycia przypada z reguły na lipiec, w czasie masowych zbiorów rolniczych. W zależności od technologii produkcji cukier jest sypki lub zwarty (grudkowaty, siekany, cukierkowy). CUKIER (cukier sypki) – zwany też „cukrem kruszonym”, „mielonym”, „granulowanym” lub „granulowanym” jest ważniejszy w gotowaniu niż jakikolwiek inny: najczęściej używany jest jako słodzik do różnych potraw. Cukier grudkowaty, wyszczerbiony, przetarty. „Growaty” odnosi się do cukru sprasowanego w małe kostki. Rafinowany cukier w kostce nazywany jest „rafinowanym”. Cukier w kostce szybko rozpuszcza się w gorącej wodzie, dlatego często podaje się go z herbatą. Cukier „posiekany” lub „przetarty” nieco dłużej rozpuszcza się w wodzie - w istocie jest to duży kawałek cukru pokrojony na małe kawałki. CUKIER, KAMIEŃ CUKIER zewnętrznie bardzo podobny do karmelu (jest to półprzezroczyste bardzo twarde kryształy nieregularny kształt), a proces produkcji tego produktu jest bardzo podobny do przygotowania „frajerów”. Rozpuszcza się znacznie dłużej niż grudkowaty.

Technologia produkcji cukru

Produkcja cukru naszego kraju to duża gałąź przemysłu spożywczego, łącząca produkcję cukru pudru i cukru rafinowanego.

Surowcem do produkcji cukru granulowanego są buraki cukrowe lub trzcina cukrowa. Trzcina cukrowa należy do rodziny zbóż i jest uprawiana na Kubie, w Meksyku, Indiach, Australii i innych krajach o gorącym klimacie. Cukier, głównie sacharoza, zawarty jest w soku z łodyg (12...15%) do 4 m wysokości i do 50 mm grubości. Z 1 hektara trzciny cukrowej uzyskuje się dwa razy więcej cukru niż z buraków.

Tłoczony sok z trzciny jest oczyszczany, gotowany i wyodrębniany jest cukier surowy. Surowy cukier trzcinowy jest substancją o barwie jasnokremowej, w której udział masowy cukru wynosi 97...98%, cukier inwertowany 0,6...0,8%, wilgotność 0,5...0,8%.

Burak cukrowy należy do rodziny haze. Jest to roślina dwuletnia odporna na suszę. W pierwszym roku rośnie roślina okopowa, w drugim łodyga, kwiaty i nasiona. Do produkcji cukru wykorzystuje się rośliny okopowe z pierwszego roku. Masa rośliny okopowej wynosi 200 ... 500 g. W roślinie okopowej udział masowy wody wynosi 75%, substancji suchych, które składają się z cukrów i niecukrów. 25%.

Okres zbioru buraków cukrowych wynosi 40…50 dni. Cukrownie działają 110…150 dni w roku, więc około 60% zebranych buraków trzeba przechowywać. Składowanie odbywa się w hałdach trapezowych zwanych kagat.

1. Dostawa buraków do zakładu i separacja zanieczyszczeń

Aby zapewnić nieprzerwane działanie przedsiębiorstwa, tworzony jest na nim 1 ... 2-dniowy zapas buraków, dla którego przewidziany jest żelbetowy kontener, tzw. Ogórecznik, znajdujący się obok głównego budynku.

Z ogórecznika burak do produkcji podawany jest za pomocą przenośnika hydraulicznego – pochyłego zsypu, przez który burak transportowany jest z wodą. Zaopatrzenie w wodę wynosi 600 ... 700% masy buraków. Z kolei. buraki zawierają 5...15% zanieczyszczeń (wierzchołki, piasek, kamienie, ziemia). Dlatego przenośnik hydrauliczny wyposażony jest w piaskowniki, łapacze górne oraz łapacze kamieni, które wyłapują zarówno substancje, które wypłynęły na powierzchnię wody (wierzchołki, słoma itp.) jak i opadają na dno (piasek, kamienie itp.). ).

2. Mycie, ważenie i cięcie buraków

Podczas podawania buraków za pomocą przenośnika hydraulicznego część zanieczyszczeń mechanicznych zostaje odseparowana, ale zanieczyszczenia pozostają w postaci ziemi itp. W celu ich usunięcia buraki są podawane do dział prania fabryka. Proces mycia należy przeprowadzić bardzo ostrożnie, ponieważ pozostałe zanieczyszczenia pogarszają wydajność krajalnic do buraków i zanieczyszczają sok dyfuzyjny. Myjki do buraków różnych typów służą do mycia buraków.

Buraki po umyciu są podnoszone do górnej części rośliny na wysokość do 20 m, aby zapewnić ich grawitacyjny zjazd na wagę automatyczną i krajalnice do buraków. Na przenośniku buraki są oczyszczane z zanieczyszczeń ferromagnetycznych i podawane do zasypu wag automatycznych do ważenia.

Cukier z buraków jest ekstrahowany przez dyfuzję (rozpuszczanie w wodzie). Aby ułatwić ekstrakcję cukru, buraki są kruszone na cienkie wiórki o kształcie rowkowanym lub płytkowym. Grubość płyt z wiórów buraczanych nie powinna przekraczać 0,5 ... 1 mm, szerokość paska rowkowanych wiórów - 4 ... 6 mm, płytka - 2,5 ... 3 mm.

Jakość chipsów buraczanych ma decydujący wpływ na pracę aparatu dyfuzyjnego, który służy do ekstrakcji cukru z chipsów na roztwór wodny. Jakość wiórów ocenia się na podstawie długości 100 g wiórów, wyrażonej w metrach (liczba krzemowa) lub stosunkiem masy wiórów o długości powyżej 5 cm do masy wiórów poniżej 1 cm (współczynnik szwedzki), w przypadku które cząstki o długości mniejszej niż 1 cm i długości większej niż 5 cm są izolowane z pewnej masy żetonów. patrz. W przypadku żetonów wysokiej jakości liczba Silin powinna wynosić 9 ... 15 m, a współczynnik szwedzki powinien wynosić co najmniej 8.

Do cięcia buraków najczęściej stosuje się odśrodkowe krajarki do buraków, w wycięciach pionowych cylindrycznych korpusów, w których nieruchomo zamocowanych jest 12 lub 16 ram nożowych. Burak wchodzi do obracającego się wirnika ślimakowego obcinarki buraków, obraca się razem z wirnikiem, jest dociskany siłą odśrodkową do noży i cięty. Następnie wióry z buraków cukrowych trafiają do komory, aby uzyskać sok dyfuzyjny przez przenośnik taśmowy. 3. Uzyskanie soku dyfuzyjnego

Cel procesu dyfuzji w produkcja cukru jest ekstrakcja maksymalnej ilości sacharozy z chipsów buraczanych. Sacharoza z buraków jest ekstrahowana metodą dyfuzyjną (ekstrakcji), która polega na przeciwprądowym traktowaniu chipsów buraczanych gorącą wodą. Jednocześnie sacharoza i rozpuszczalne niecukry przechodzą (dyfundują) do wody, w wyniku czego ich zawartość w chipsach spada, aw wodzie wzrasta. Ten ruch substancji rozpuszczonych następuje pod wpływem gradientu stężenia. Wraz ze wzrostem temperatury dyfuzja przyspiesza, więc proces ekstrakcji cukrów przebiega w temperaturze 70...74°C. W wyższej temperaturze część substancji pektynowych przechodzi do roztworu. Tym samym zawartość cukru w chipsach podczas procesu ekstrakcji spada z 18,3% do 0,3%, a w soku dyfuzyjnym wzrasta do 13,4%.

W krajowych cukrowniach proces ekstrakcji sacharozy z chipsów z buraków cukrowych prowadzony jest w stale pracujących zautomatyzowanych instalacjach dyfuzyjnych. Czas trwania procesu dyfuzji nie przekracza 80 minut, ponieważ jego wzrost prowadzi do wzrostu zawartości rozpuszczalnych substancji pektynowych w soku dyfuzyjnym i jego lepkości, a także do pogorszenia warunków dalszego oczyszczania.

Gdy temperatura spada poniżej 70°C, drobnoustroje intensywnie się rozwijają. Wraz ze wzrostem zużycia wody do odcuchniania frytek zmniejsza się ubytek cukrów w miazdze, ale w praktyce ogranicza się to do 120…

Sok dyfuzyjny to sprzyjające środowisko dla rozwoju mikroorganizmów, które pochodzą z buraków i wody. Rozwój drobnoustrojów jest hamowany przez usprawnienie płukania buraków, zapewnienie czystości instalacji dyfuzyjnej i wody zasilającej oraz rytmiczną pracę. Ponadto do aparatu dyfuzyjnego okresowo podawany jest roztwór formaliny.

Sok dyfuzyjny opuszczający aparat dyfuzyjny zawiera dużo miazgi (drobne cząstki wiórków), co utrudnia dalszą obróbkę soku. Dlatego sok dyfuzyjny jest oczyszczany z miazgi przed podaniem do dalszej obróbki.

Odcukrzone wióry (miazga) są usuwane z górnej części aparatu dyfuzyjnego i podawane do prasy do pulpy. Udział masowy ciał stałych w wiórkach przed prasowaniem wynosi około 8%. Miazga po sprasowaniu w prasach ślimakowych ma udział masowy suchej masy 12...14%, jeśli jest podawana inwentarzowi w postaci surowej lub jest prasowana do 22...25% suchej masy i wysyłana do suszenia do ułamek masowy suchej masy 86%. W celu zachowania i podniesienia wartości odżywczych miazgę wzbogaca się dodatkami i brykietuje. Średnio wydajność suszonej pulpy wynosi 4,5 ... 5% wagowo buraków.

4. Oczyszczanie soku dyfuzyjnego

Prawie cała sacharoza i do 90% rozpuszczalnych niecukrów przechodzi z buraków do soku dyfuzyjnego. Ponadto sok dyfuzyjny zawiera wiele drobnych cząstek buraków (miazgi), które szybko ciemnieją i pienią się w powietrzu.

Trudno jest z takiego soku wyizolować sacharozę bez oczyszczania, ponieważ niecukry znacznie spowalniają tempo krystalizacji i zwiększają zawartość cukru w odpadach (melasie). Jedna część niecukrów zawiera do 1,5 części sacharozy w melasie. Aby uzyskać maksymalny uzysk cukru granulowanego i niski uzysk melasy, konieczne jest usunięcie jak największej ilości niecukrów z soku dyfuzyjnego i doprowadzenie go do odczynu lekko zasadowego, w którym sacharoza jest najbardziej odporna na rozkład.

Przeprowadzane jest dość złożone i wieloetapowe oczyszczanie soku dyfuzyjnego.

Pierwszym krokiem w oczyszczaniu soku dyfuzyjnego jest predefinicja. Jednocześnie do soku dyfuzyjnego dodaje się mleko wapienne w ilości 0,2...0,3% CaO w masie buraka równomiernie w czasie przez 20...30 minut w temperaturze 40...60° C. Celem predefinicji jest koagulacja (powiększanie) cząstek dyspersji koloidalnej w celu usunięcia ich z roztworu.

Dalej jest główna defekacja. Celem głównej defekacji jest ponowne potraktowanie soku dyfuzyjnego nadmiarem wapna natychmiast po wstępnym wypróżnieniu. Główna defekacja polega na całkowitym rozkładzie amidów kwasowych, substancji redukujących i pektynowych, soli amonowych, zmydlaniu tłuszczów, a także na wytworzeniu nadmiaru wapna niezbędnego do uzyskania wystarczającej ilości węglanu wapnia podczas dalszego oczyszczania - przy I nasyceniu. Całkowita ilość aktywnego wapna użytego do wstępnego defekacji i defekacji głównej wynosi 2,2 ... 2,5% CaO masy buraków. Temperaturę, czas trwania procesu oraz dawkę mleka wapiennego ustala laboratorium w zależności od jakości aktualnie przetwarzanego buraka.

Natychmiast po wypróżnieniu wykonuje się I nasycenie. Po głównej defekacji niefiltrowany sok zawierający wapno (mniejsza część w roztworze i duża część w osadzie) wchodzi do I nasycenia, gdzie jest uzdatniany gazem saturacyjnym (mieszanina gazów zawierająca w dużych ilościach dwutlenek węgla). Dwutlenek węgla (CO2) reaguje z wodorotlenkiem wapnia (Ca(OH)2), tworząc węglan wapnia (CaCO3). Na dodatnio naładowanej powierzchni świeżo utworzonych kryształów CaCO3 adsorbowane są niecukry sokowe, w tym produkty rozkładu pektyny i innych substancji naładowanych ujemnie.

Tak więc, jeśli na wstępnym i głównym wypróżnieniu czyszczenie chemiczne przeprowadzono przez koagulację, wytrącanie i rozkład niecukrów, następnie przy I nasycaniu przeprowadza się fizykochemiczne oczyszczanie soku przez adsorpcję, co jest głównym celem I nasycenia. Ponadto powstały krystaliczny osad CaCO3 służy jako podstawa do tworzenia warstwy filtracyjnej podczas filtracji soku.

Powstały osad CaCO3 z zaadsorbowanymi cukrami odsączono.

Sok niefiltrowany z I karbonatyzacji zawiera 4...5% zawieszonych cząstek, które należy odseparować w celu dalszego oczyszczania soku. Filtrację przeprowadza się najczęściej na samorozładowujących się zagęszczaczach arkuszowych o działaniu okresowym. Sok I nasycenia na filtrze dzieli się na sok przefiltrowany i zagęszczoną zawiesinę.

Przefiltrowany sok zawiera na wylocie filtra nie więcej niż 1 g/l fazy stałej i jest przesyłany do drugiej karbonatyzacji bez filtracji kontrolnej. Skondensowana zawiesina soku I nasycenia jest ponownie filtrowana w komorowych filtrach próżniowych, na których osad przemywa się gorącą wodą i suszy powietrzem lub parą. Rozcieńczony sok z pierwszego etapu mycia dodaje się do przefiltrowanego soku. Sok silnie rozcieńczony uzyskany w końcowym etapie płukania osadu jest wykorzystywany w innych procesach technologicznych. Placek filtracyjny zawiera 75...80% węglanu wapnia i 20...25% organicznych i nieorganicznych niecukrów. Jest używany w rolnictwo do wapnowania gleb kwaśnych. Strata sacharozy w placku filtracyjnym wynosi około 1% jego wagi. Do płukania przefiltrowanego osadu zużywa się 105…110% wag. wody osadu.

Dokładnie przefiltrowany, czysty sok poddawany jest ^ 2. nasyceniu w celu przekształcenia pozostających po 1. nasyceniu w roztworze wodorotlenków wapnia, potasu i sodu w roztworze w sole węglowe i ich wytrącenia, a także wytrącenia wapnia związanego z kwasami organicznymi w kompleksy.

W celu poprawy jakości do soku przed II nasyceniem dodaje się niewielką ilość wapna (0...0,5% CaO w masie soku), co przyczynia się nie tylko do dodatkowego rozkładu niecukrów, ale także do wzrost powierzchni adsorpcji w wyniku większego tworzenia się węglanu wapnia. Przed drugim nasyceniem sok jest podgrzewany do temperatury 93 ... 95 ° C i nasycony przez 10 minut (przedmuchiwanie CO2). Podczas nasycenia z soku odparowuje ponad 1% wody i ochładza się o 2 ... 5 ° C. W celu dodatkowego usunięcia wapnia z roztworu, sok po saturatorze należy poddać „dojrzewaniu” przez 10–15 minut z energicznym mieszaniem w oddzielnym naczyniu, co ogranicza tworzenie się kamienia w parowniku.

Po „dojrzeniu” sok z II karbonatyzacji filtruje się na filtrach liściowych w taki sam sposób jak sok z I karbonatyzacji. Filtrat kierowany jest do zasiarczenia, a zagęszczoną zawiesinę do wstępnego zdefiniowania.

Siarkowanie to obróbka roztworów cukru dwutlenkiem siarki (SO2), który otrzymuje się poprzez spalanie bryłek siarki na powietrzu w specjalnym piecu. Powstały gaz zasiarczający zawiera 10...15% SO2, powietrze 85...90%.

Dwutlenek siarki jest bezbarwnym gazem o ostrym zapachu, trującym, powoduje uduszenie i jest dobrze rozpuszczalny w wodzie, ale tylko niewielka część rozpuszczonego dwutlenku siarki reaguje z wodą, tworząc kwas siarkawy.

Celem siarczkowania jest: odbarwienie soku, zmniejszenie jego lepkości, a także dezynfekcja. Podczas przepuszczania siarczku siarki przez sok powstaje kwas siarkowy, który jest silnym środkiem redukującym. Częściowo przechodzi w kwas siarkowy; w tym przypadku uwalniany jest wodór cząsteczkowy, który przywraca organiczne kolorowe substancje. Działanie dwutlenku siarki jest kontynuowane podczas parowania, co przyczynia się do mniejszego ciemnienia syropu. Stopień wykorzystania dwutlenku siarki wynosi 70…80%, optymalna wartość pH soku siarczanowego wynosi 8,5...8,8.

Zwiększenie plonu buraków cukrowych i poprawa jego jakości technologicznej

Zwiększenie plonu buraków cukrowych i poprawa jego jakości technologicznej to najważniejsze zadanie kompleksu buraków cukrowych.

Rozwiązanie tego problemu zależy od wielu czynników: odmiany uprawianych buraków, jakości użytych nasion, jakości gleby, zastosowanych środków agrotechnicznych itp.

Jakość nasion jest jednym z decydujących czynników. Dlatego firmy zajmujące się produkcją nasion zwracają szczególną uwagę na ich jakość, przeprowadzając odpowiednią obróbkę nasion i sprawując ich staranną kontrolę. Jednocześnie, wraz z tradycyjnymi wskaźnikami jakości nasion (zachwaszczenie, kiełkowanie itp.), wskaźniki biologiczne, fizjologiczne i inne są obecnie określane przy użyciu nowoczesnego sprzętu.

Oprócz jakości nasion technologia uprawy buraków ma duży wpływ na plon. W ostatnich latach nastąpiły intensywne zmiany w tym kierunku.

Tak więc na początku lat dwudziestych na Ukrainie V.S. Glukhovsky i jego koledzy opracowali nową, tak zwaną metodę redlinową uprawy buraków cukrowych. Metoda polega na tym, że redliny przygotowuje się jesienią, co przyczynia się do intensywnego gromadzenia wilgoci w tym okresie, a wiosną - przyspieszone dojrzewanie gleby na ich terenie. Nasiona wysiewa się następnie w redlinach. (Ta technologia jest podobna do technologii uprawy ziemniaków.)

Zaletą tej technologii jest to, że ze względu na większą powierzchnię redliny, wiosną gleba nagrzewa się znacznie szybciej, co przyczynia się do szybszego wzrostu roślin.

W rabatach, ze względu na większą kruchość gleby, buraki formują dłuższe korzenie i dzięki temu szybciej docierają do warstwy gleby zawierającej wilgoć. Na grzbietach mniej strat wilgoć przez odparowanie z dolnej warstwy. Metoda redlinowa uprawy buraków sprzyja przyspieszeniu kiełkowania nasion i wzrostu roślin.

Ponieważ gleba na redlinach jest mniej zagęszczona, buraki tworzą mniej korzeni bocznych i są łatwiejsze do zbioru.

Metoda redlinowa zwiększa produktywność buraków cukrowych. Świadczą o tym doświadczenia stosowania tej metody w ostatnich latach w Niemczech i we Włoszech.

Tak więc na północy Niemiec przez cztery lata przy użyciu tej metody plon był o około 15% wyższy. We Włoszech, które dopiero zaczęły stosować tę metodę, plon był o 30...45% wyższy.

Niewystarczająco rozpowszechnione stosowanie tej technologii uprawy buraków może wynikać z braku niezbędnego sprzętu.

W początkowym okresie do formowania zagonów stosowano technikę stosowaną w uprawie ziemniaków. Jednak nie zawsze zapewniało stabilne łóżka.

Delitzsch opracował teraz technikę, która pozwala na jednoczesne formowanie 12 zagonów i zasiewanie w nich nasion. Otwiera to możliwości szerszego wdrożenia tej metody.

Czyszczenie buraków. Rozpoczęcie zbioru buraków zależy od terminu rozruchu rośliny, należy je zebrać przed nadejściem przymrozków. Zbiór buraków odbywa się metodą in-line (z wahadłowcem) transportu roślin okopowych do rośliny lub metodą przeładunku in-line. Aby zmniejszyć utratę masy i cukru, w razie potrzeby przechowywanie (ponad 2 ... 3 dni) roślin okopowych w miejscach przeładunku w hałdach powinno być przykryte blatami lub słomą.

Przemysł spożywczy to branża wysoce odporna na wszelkie zmiany na rynku, ponieważ zapotrzebowanie na żywność nigdy nie spada. Jednym z najbardziej dochodowych rodzajów działalności w tym obszarze jest produkcja cukru. Produkt ten znajduje się w minimalnym koszyku konsumenckim, dlatego cieszy się dużą popularnością wśród konsumentów krajowych. W tym artykule zajmiemy się technologią produkcji cukru z buraków cukrowych i podpowiemy, jak zorganizować taki biznes.

Cechy produkcyjne

Produkcja cukru to dość duży sektor przemysłowy. Ponad 300 przedsiębiorstw produkuje cukier granulowany i cukier rafinowany w naszym kraju. Ten wysokiej jakości naturalny produkt spożywczy jest towarem pierwszej potrzeby, dlatego w każdych warunkach ekonomicznych istnieje na niego niezmiennie wysoki popyt.

Przedsiębiorcy, którzy prowadzą działalność na cukrze, okresowo przebudowują swój biznes, aby zwiększyć swoją produktywność. Dzięki temu ten segment rynku dynamicznie się rozwija.

Według badań statystycznych każdy obywatel naszego kraju rocznie spożywa około 20 kg cukru. Pomimo tego, że nadmierne spożycie tego produktu może niekorzystnie wpływać na zdrowie człowieka, zapotrzebowanie na niego nie spada. Dlatego jeśli zorganizujesz produkcję cukru jako biznes, przyniesie to dobry zysk.

Aby otworzyć takie przedsiębiorstwo, musisz kupić drogi sprzęt i znaleźć wykwalifikowanych specjalistów. Ponadto należy sporządzić biznesplan dotyczący produkcji cukru oraz wykonać wszystkie wstępne obliczenia. Właściwe planowanie pomoże Ci uniknąć poważnych błędów na początku i zminimalizować wszelkie ryzyko.

Taki biznes oprócz zalet ma też wady. Najważniejszą z nich jest to, że minifabryki do produkcji cukru z buraków są powiązane z miejscami, w których uprawiane są surowce. W przypadku wykorzystania importowanego cukru surowego znacznie wzrastają koszty produkcji. Dlatego przedsiębiorcy korzystają głównie z rodzimych surowców.

Rejestracja aktywności

Czy myślisz? Najbardziej opłacalną i przystępną cenowo opcją jest produkcja cukru. Ale aby zorganizować taką działalność, musisz wydać zezwolenia i zarejestrować osobę prawną. Możesz również otworzyć indywidualnego przedsiębiorcę, ale w tym przypadku nie będziesz mógł zawierać umów z dużymi organizacjami.

Ponadto konieczne jest doprowadzenie zakładu produkcyjnego do pełnej zgodności z wymogami inspekcji przeciwpożarowej, SES i innych organów regulacyjnych. Wszystko istniejące normy należy wyjaśnić bezpośrednio z tymi organizacjami, ponieważ w różne regiony mogą się znacznie różnić. Gotowe produkty muszą być w pełni zgodne ze specjalnymi GOST.

Surowiec

Na terenie naszego kraju cukier produkowany jest z buraków cukrowych. Ale stopniowo te surowce zaczynają być zastępowane alternatywnymi propozycjami:

- Łodygi sorgo. Ten produkt jest wysyłany z Chin. Cukier wyprodukowany z takich surowców nie różni się od zwykłych produktów dla wszystkich;

- Cukier słodowy wytwarzany jest z ryżu skrobiowego. Takie surowce są produkowane przez Japonię;

- Sok palmowy wydobywany jest w Azji Południowo-Wschodniej;

- Głównymi dostawcami trzciny cukrowej są Brazylia i Kuba.

Ekwipunek

Istnieje wiele sposobów na zakup sprzętu do produkcji cukru z buraków cukrowych. Jeśli masz ograniczony budżet, kup używaną linię lub zbuduj ją z przebudowanych jednostek. Inną opcją jest zakup nowego sprzętu lub gotowego biznesu.Przyjrzyjmy się bliżej każdej z tych opcji:

- Samodzielny montaż. Nie jest to najlepszy pomysł i powinien być wdrażany tylko w ostateczności;

- Gotowa fabryka wyposażona w stary sprzęt. Można go kupić w przystępnej cenie. Na pierwszy rzut oka mogłoby się wydawać, że to dobra opcja, ponieważ takie przedsiębiorstwa są zlokalizowane blisko bazy surowcowej i posiadają całą niezbędną infrastrukturę. Ale w rzeczywistości zakład może okazać się zrujnowanym przedsiębiorstwem z przestarzałym fizycznie i moralnie sprzętem;

- Działalność operacyjna. Nie jest to zła akwizycja, ale do tego potrzebny będzie duży kapitał początkowy;

- Nowa linia. Taki sprzęt można kupić w przystępnej cenie. Producenci oferują sprzęt o dowolnej mocy, dzięki czemu można łatwo wybrać odpowiednią opcję;

- Aby zwiększyć rentowność przedsiębiorstwa, można również zakupić sprzęt do produkcji cukru rafinowanego. Pozwoli to na poszerzenie asortymentu produktów i zwiększenie dochodów przedsiębiorstwa.

Pokój

Zakład produkcyjny musi spełniać wszystkie wymagania, które mają zastosowanie do przedsiębiorstwa spożywcze. Aby zainstalować jedną jednostkę, potrzebujesz 30-60 metrów kwadratowych. metrów. Dodatkowo musisz przeznaczyć miejsce na przechowywanie produkt końcowy. W tym pomieszczeniu należy zachować pewną wilgotność, ponieważ cukier silnie pochłania zapachy i wilgoć.

Proces technologiczny

Tradycyjna technologia produkcji cukru to dość skomplikowany proces, który wymaga użycia specjalnego sprzętu.

Składa się z następujących kroków:

- Oczyszczanie surowców z zanieczyszczeń;

- Otrzymywanie soku dyfuzyjnego z wiórów buraczanych;

- Czyszczenie płynem;

- Zagęszczanie soku;

- Masażystka do gotowania;

- Suszenie gotowych produktów;

- Chłodzenie i pakowanie.

Innymi słowy, buraki są najpierw myte i obierane, po czym są ważone i kruszone na wióry. Przygotowane surowce trafiają do dyfuzora, gdzie pod wpływem gorącej wody wydobywany jest cukier. Rezultatem jest miazga, którą można wykorzystać jako paszę dla zwierząt oraz sok dyfuzyjny. Ciecz jest oczyszczana i mieszana w saturatorze z wapnem. Roztwór jest następnie ogrzewany i filtrowany. Następnie oczyszczony sok poddawany jest odparowaniu. Powstały syrop jest wysyłany do specjalnych maszyn próżniowych w celu uzyskania pierwszej cukrzycowej krystalizacji. Ostatnim etapem jest krystalizacja cukru.

Sprzedaż gotowych produktów

Gotowe produkty mogą być sprzedawane luzem do supermarketów, fabryk cukierniczych, zakładów gastronomicznych i konserw.

Ponadto musisz sprzedawać produkty odpadowe, takie jak pulpa, melasa i melasa. Można je sprzedać dostawcom surowców lub wymienić na wymianę barterową.

Dobry dochód dla wielu przedsiębiorców pochodzi ze sprzedaży cukru. Kupują produkty od producentów hurtowo i sprzedają je w handlu detalicznym lub w małych partiach przedsiębiorstwom handlowym. Jeśli znajdziesz takiego kupca, nie będzie problemów ze sprzedażą gotowych produktów.

Internauci często są zainteresowani Staraj się kupować cukier luzem od producentów i sprzedawać go z niewielką marżą w dużych ilościach. Zdaniem ekspertów jest to dość dochodowa branża, dzięki czemu w ciągu miesiąca można łatwo zarobić tak dużą kwotę.

Kalkulacje finansowe

Jeśli prawidłowo podejdziesz do organizacji dostaw surowców, a także zapewnisz sprzedaż gotowych produktów, przedsiębiorstwo może zwrócić się w ciągu jednego sezonu. Okres zwrotu w dużej mierze zależy od kosztu sprzętu. Na przykład, jeśli chcesz otworzyć zakład o wydajności około 100 ton dziennie, będziesz musiał zapłacić 90-270 tysięcy euro. Miniprodukcja w podstawowej konfiguracji kosztuje około 18-20 tys. euro. Ponadto potrzebne będą środki na wynajem lokali, reklamę, pensje dla pracowników i koszty transportu.

Aby otworzyć przedsiębiorstwo o wydajności 6 ton miesięcznie, potrzebujesz około 4-6 milionów rubli. Na zorganizowanie poważnego zakładu produkcyjnego, który produkuje 50 ton gotowych produktów miesięcznie, trzeba będzie wydać ponad 10 milionów rubli.

- Aby obniżyć koszty gotowych produktów, należy zakupić sprzęt o wydajności 1,5–2 ton dziennie;

- Minizakład produkcji cukru jest szczególnie korzystny dla dużych gospodarstw buraczanych;

- Produkcja cukru nie emituje toksycznych gazów ani innych szkodliwe substancje. Jedynym problemem jest hałas, dlatego aby uniknąć problemów, warto wynająć halę produkcyjną poza osiedlem;

- Opakowania cukru znacznie podniosą rentowność biznesu. Aby to zrobić, musisz opracować atrakcyjne, rozpoznawalne opakowanie.

Wyniki

Produkcja cukru to dość dochodowy biznes, który jest bardzo dochodowy. Jeśli odpowiednio zorganizujesz pracę przedsiębiorstwa i uda Ci się pięknie zaprezentować swój produkt w przystępnej cenie, biznes będzie się rozwijał i rozwijał.