Hulpapparatuur voor ketels. Terms of Reference "Inrichting voor het bemonsteren van rookgassen van ngres-ketels Gebruiksaanwijzing voor de ketel tgm 84

De typische energiekarakteristiek van de TGM-96B ketel weerspiegelt het technisch haalbare rendement van de ketel. Een typische energiekarakteristiek kan als basis dienen voor het samenstellen van de standaardkarakteristieken van TGM-96B-ketels bij verbranding van stookolie.

MINISTERIE VAN ENERGIE EN ELEKTRIFICATIE VAN DE USSR

BELANGRIJKSTE TECHNISCHE AFDELING VOOR BEDIENING

ENERGIESYSTEMEN

TYPISCHE ENERGIEGEGEVENS

VAN DE TGM-96B-KETEL VOOR BRANDSTOFVERBRANDING

Moskou 1981

Dit typische energiekenmerk is ontwikkeld door Soyuztekhenergo (ingenieur G.I. GUTSALO)

De typische energiekarakteristiek van de TGM-96B-ketel is samengesteld op basis van thermische tests uitgevoerd door Soyuztekhenergo op de Riga CHPP-2 en Sredaztekhenergo op de CHPP-GAZ, en weerspiegelt het technisch haalbare rendement van de ketel.

Een typische energiekarakteristiek kan als basis dienen voor het samenstellen van de standaardkarakteristieken van TGM-96B-ketels bij verbranding van stookolie.

Bijlage

. KORTE BESCHRIJVING VAN DE KETEL INSTALLATIE APPARATUUR

1.1 . Boiler TGM-96B van de Taganrog Boiler Plant - gasolie met natuurlijke circulatie en U-vormige lay-out, ontworpen om met turbines te werken T -100/120-130-3 en PT-60-130/13. De belangrijkste ontwerpparameters van de ketel bij gebruik op stookolie worden gegeven in de tabel. .

Volgens de TKZ is de minimaal toelaatbare belasting van de ketel volgens de circulatieconditie 40% van de nominale.

1.2 . De verbrandingskamer heeft een prismatische vorm en is in bovenaanzicht een rechthoek met afmetingen van 6080 × 14700 mm. Het volume van de verbrandingskamer is 1635 m 3 . De thermische belasting van het ovenvolume is 214 kW/m 3 , of 184 103 kcal/(m 3 h). In de verbrandingskamer zijn verdampingsschermen en een stralingswandoververhitter (RNS) geplaatst. In het bovenste deel van de oven in de roterende kamer bevindt zich een schermoververhitter (SHPP). In de dalende convectieve schacht bevinden zich twee pakketten van een convectieve oververhitter (CSH) en een watereconoom (WE) in serie langs de gasstroom.

1.3 . Het stoompad van de ketel bestaat uit twee onafhankelijke stromen met stoomoverdracht tussen de zijkanten van de ketel. De temperatuur van de oververhitte stoom wordt geregeld door injectie van zijn eigen condensaat.

1.4 . Op de voorwand van de verbrandingskamer bevinden zich vier dubbelstroom olie-gasbranders HF TsKB-VTI. De branders worden geïnstalleerd in twee lagen op een hoogte van -7250 en 11300 mm met een elevatiehoek van 10° ten opzichte van de horizon.

Voor het verbranden van stookolie zijn stoommechanische sproeiers "Titan" voorzien van een nominale capaciteit van 8,4 t / h bij een stookoliedruk van 3,5 MPa (35 kgf / cm 2). De stoomdruk voor het afblazen en spuiten van stookolie wordt door de fabriek aanbevolen op 0,6 MPa (6 kgf/cm2). Stoomverbruik per nozzle is 240 kg/h.

1.5 . De ketelinstallatie is uitgerust met:

Twee trekventilatoren VDN-16-P met een capaciteit van 259 10 3 m 3 / h met een marge van 10%, een druk van 39,8 MPa (398,0 kgf / m 2) met een marge van 20%, een vermogen van 500/ 250 kW en een toerental van 741 /594 tpm per machine;

Twee rookafzuigers DN-24 × 2-0.62 GM met een capaciteit van 10% marge 415 10 3 m 3 / h, druk met een marge van 20% 21,6 MPa (216,0 kgf / m 2), vermogen 800/400 kW en een snelheid van 743/595 tpm van elke machine.

1.6. Om de convectieve verwarmingsoppervlakken te reinigen van asafzettingen, voorziet het project in een spuitinstallatie, voor het reinigen van de RAH - waterwassing en het blazen met stoom uit een trommel met een drukverlaging in de smoorinstallatie. De duur van het blazen van één RAH 50 min.

. TYPISCHE ENERGIEKENMERKEN VAN DE TGM-96B-KETEL

2.1 . Typische energiekarakteristiek van de TGM-96B ketel ( rijst. , , ) werd samengesteld op basis van de resultaten van thermische tests van ketels in Riga CHPP-2 en CHPP GAZ in overeenstemming met de instructieve materialen en methodologische richtlijnen voor het standaardiseren van de technische en economische indicatoren van ketels. Het kenmerk geeft het gemiddelde rendement weer van een nieuwe ketel die werkt met turbines T -100/120-130/3 en PT-60-130/13 onder de volgende voorwaarden als aanvankelijk beschouwd.

2.1.1

. De brandstofbalans van elektriciteitscentrales die vloeibare brandstoffen verbranden, wordt gedomineerd door hoogzwavelige stookolie M 100. Daarom is het kenmerk opgesteld voor stookolie M 100 ( GOST 10585-75) met kenmerken: AP = 0,14%, W P = 1,5%, SP = 3,5%, ![]() (9500 kcal/kg). Alle noodzakelijke berekeningen zijn gemaakt voor de werkmassa van stookolie

(9500 kcal/kg). Alle noodzakelijke berekeningen zijn gemaakt voor de werkmassa van stookolie

2.1.2 . De temperatuur van de stookolie voor de verstuivers wordt verondersteld 120 ° . te zijn C( t t= 120 °С) op basis van viscositeitsvoorwaarden voor stookolie M 100, gelijk aan 2,5 ° VU, volgens § 5,41 PTE.

2.1.3 . De gemiddelde jaartemperatuur van koude lucht (tx.c.) bij de inlaat van de ventilator wordt gelijk gesteld aan 10 ° C , aangezien TGM-96B-ketels zich voornamelijk bevinden in klimaatgebieden (Moskou, Riga, Gorky, Chisinau) met een gemiddelde jaarlijkse luchttemperatuur die dicht bij deze temperatuur ligt.

2.1.4 . De luchttemperatuur bij de inlaat naar de luchtverwarmer (t vp) wordt gelijk gesteld aan 70 ° C en constant wanneer de ketelbelasting verandert, in overeenstemming met § 17.25 PTE.

2.1.5 . Voor elektriciteitscentrales met dwarsverbindingen is de voedingswatertemperatuur (t a.c.) voor de ketel is berekend (230 °C) en constant wanneer de ketelbelasting verandert.

2.1.6 . Het specifieke netto warmteverbruik voor de turbine-installatie wordt volgens thermische tests verondersteld 1750 kcal/(kWh) te zijn.

2.1.7 . De warmtestroomcoëfficiënt wordt verondersteld te variëren met de ketelbelasting van 98,5% bij nominale belasting tot 97,5% bij een belasting van 0,6D nummer.

2.2 . De berekening van de standaardkarakteristiek werd uitgevoerd in overeenstemming met de instructies van de "Thermische berekening van keteleenheden (normatieve methode)", (M.: Energia, 1973).

2.2.1 . Het bruto rendement van de ketel en het warmteverlies met rookgassen zijn berekend volgens de methodiek beschreven in het boek van Ya.L. Pekker "Warmtetechnische berekeningen gebaseerd op de verminderde eigenschappen van de brandstof" (M.: Energia, 1977).

waar

hier

uh = α "ve + Δ tr

uh- coëfficiënt van overtollige lucht in de uitlaatgassen;

Δ tr- zuignappen in het gastraject van de ketel;

T uh- rookgastemperatuur achter de rookafvoer.

De berekening houdt rekening met de rookgastemperaturen gemeten in de thermische tests van de ketel en teruggebracht tot de voorwaarden voor het construeren van een standaardkarakteristiek (invoerparameterst x in, t "kf, t a.c.).

2.2.2 . Overtollige luchtcoëfficiënt op het moduspunt (achter de waterbesparing)α "ve genomen gelijk aan 1,04 bij nominale belasting en veranderend in 1,1 bij 50% belasting volgens thermische tests.

De reductie van de berekende (1.13) overtollige luchtcoëfficiënt stroomafwaarts van de watereconomizer tot degene die is aangenomen in de standaardkarakteristiek (1.04) wordt bereikt door het juiste onderhoud van de verbrandingsmodus volgens de regimekaart van de ketel, naleving van de PTE-vereisten met betrekking tot luchtaanzuiging in de oven en in het gaspad en selectie van een set mondstukken.

2.2.3 . Luchtaanzuiging in het gaspad van de ketel bij nominale belasting is gelijk aan 25%. Bij een verandering in belasting wordt de luchtaanzuiging bepaald door de formule

2.2.4 . Warmteverliezen door chemische onvolledigheid van brandstofverbranding (q 3 ) worden gelijk aan nul genomen, omdat ze tijdens de tests van de ketel met overtollige lucht, geaccepteerd in de typische energiekarakteristiek, afwezig waren.

2.2.5 . Warmteverlies door mechanische onvolledigheid van brandstofverbranding (q 4 ) worden gelijkgesteld aan nul volgens de "Regelgeving inzake de harmonisatie van de regelgevende kenmerken van uitrustingen en geschat specifiek brandstofverbruik" (M.: STsNTI ORGRES, 1975).

2.2.6 . Warmteverlies naar de omgeving (q 5 ) werden niet bepaald tijdens de tests. Ze worden berekend volgens de "Method of testing boiler plants" (M.: Energia, 1970) volgens de formule

![]()

2.2.7 . Het specifieke stroomverbruik voor de elektrische voedingspomp PE-580-185-2 is berekend met behulp van de kenmerken van de pomp die zijn overgenomen uit de specificaties TU-26-06-899-74.

2.2.8 . Het specifieke stroomverbruik voor trek en explosie wordt berekend uit het stroomverbruik voor de aandrijving van trekventilatoren en rookafzuigers, gemeten tijdens thermische tests en teruggebracht tot de condities (Δ tr= 25%), aangenomen bij de voorbereiding van de regelgevende kenmerken.

Er is vastgesteld dat bij een voldoende dichtheid van het gaspad (Δ α ≤ 30%) rookafzuigers leveren de nominale belasting van de ketel bij lage snelheid, maar zonder enige reserve.

Blaasventilatoren op lage snelheid zorgen voor een normale werking van de ketel tot een belasting van 450 t/h.

2.2.9 . Het totale elektrische vermogen van de mechanismen van de ketelinstallatie omvat het vermogen van elektrische aandrijvingen: elektrische voedingspomp, rookafzuigers, ventilatoren, regeneratieve luchtverwarmers (Fig. ). Het vermogen van de elektromotor van de regeneratieve luchtverwarmer wordt genomen volgens de paspoortgegevens. Tijdens de thermische tests van de ketel is het vermogen bepaald van de elektromotoren van de rookafzuigers, ventilatoren en de elektrische opvoerpomp.

2.2.10 . Het soortelijk warmteverbruik voor luchtverwarming in een calorische eenheid wordt berekend rekening houdend met luchtverwarming in ventilatoren.

2.2.11 . Het specifieke warmteverbruik voor hulpbehoeften van de ketelinstallatie omvat warmteverliezen in verwarmingstoestellen, waarvan het rendement 98% is; voor stoomblazen van RAH en warmteverlies bij stoomblazen van de ketel.

Het warmteverbruik voor het stoomblazen van RAH werd berekend met de formule

Q obd = G obd · ik obd · obd 10 -3 MW (Gcal/h)

waar G obd= 75 kg/min in overeenstemming met de "Normen voor het verbruik van stoom en condensaat voor hulpbehoeften van krachtbronnen 300, 200, 150 MW" (M.: STSNTI ORGRES, 1974);

ik obd = ik wij. paar-= 2598 kJ/kg (kcal/kg)

obd= 200 min (4 apparaten met een blaastijd van 50 min bij inschakelen overdag).

Het warmteverbruik bij het spuien van de ketel werd berekend met de formule

Q product = G product · ik k.v10 -3 MW (Gcal/h)

waar G product = PD-naam 10 2 kg/u

P = 0,5%

ik k.v- enthalpie van ketelwater;

2.2.12 . De procedure voor het uitvoeren van tests en de keuze van de meetinstrumenten die bij de tests worden gebruikt, zijn bepaald door de "Method of testing boiler plants" (M.: Energia, 1970).

. WIJZIGINGEN IN REGLEMENT

3.1 . Om de belangrijkste normatieve indicatoren van de werking van de ketel in de gewijzigde omstandigheden van zijn werking te brengen binnen de toegestane afwijkingsgrenzen van de parameterwaarden, worden wijzigingen gegeven in de vorm van grafieken en numerieke waarden. Wijzigingen inq 2 in de vorm van grafieken worden getoond in Fig. , . Correcties voor de rookgastemperatuur zijn weergegeven in afb. . Naast het bovenstaande worden correcties gegeven voor de verandering in de temperatuur van de aan de ketel toegevoerde stookolie en voor de verandering in de temperatuur van het voedingswater.

INVLOED VAN STOOMBELASTING STRALINGSEIGENSCHAPPEN VAN DE TOORTS IN DE KETELBRANDKAMER

Mikhail Taimarov

dr. wetenschap tech., professor van de staatsuniversiteit van Kazan,

Rais Sungatullin

hoge leraar van de staatsuniversiteit van Kazan,

Rusland, Republiek Tatarstan, Kazan

ANNOTATIE

In dit artikel beschouwen we de warmtestroom van de fakkel tijdens de verbranding van aardgas in de TGM-84A-ketel (station nr. 4) van de Nizhnekamsk CHP-1 (NkCHP-1) voor verschillende bedrijfsomstandigheden om de omstandigheden waaronder de bekleding van de achterruit het minst gevoelig is voor thermische beschadiging.

ABSTRACT

In deze operatie wordt de warmtestroom van een toorts in het geval van verbranding van aardgas in de ketel TGM-84A (station nr. 4) van Nizhnekamsk TETc-1 (NkTETs-1) voor verschillende regime-omstandigheden voor het bepalen van de voorwaarden onder waarbij de metselwerkomhulling van het achterscherm het minst onderhevig is aan thermische aantasting.

trefwoorden: stoomketels, warmtestromen, luchtwervelingsparameters.

trefwoorden: ketels, warmtestromen, luchtverdraaiingsparameters.

Invoering.

De TGM-84A ketel is een veelgebruikte gasolieketel met relatief kleine afmetingen. De verbrandingskamer wordt gedeeld door een scherm met twee lampen. Het onderste deel van elk zijscherm gaat over in een licht hellend haardscherm, waarvan de onderste collectoren zijn bevestigd aan de collectoren van het tweelichtscherm en samen met thermische vervormingen bewegen tijdens het stoken en uitschakelen van de ketel. De schuine leidingen van de haard worden beschermd tegen flare-straling door een laag vuurvaste stenen en chromietmassa. De aanwezigheid van een tweelichtscherm zorgt voor een intensieve koeling van de rookgassen.

In het bovenste deel van de oven zijn de pijpen van het achterscherm in de verbrandingskamer gebogen en vormen een drempel met een uitval van 1400 mm. Dit zorgt voor het wassen van de schermen en hun bescherming tegen directe straling van de toorts. Tien buizen van elk paneel zijn recht, steken niet uit in de oven en zijn dragend. Boven de drempel bevinden zich schermen die deel uitmaken van de oververhitter en ontworpen zijn om de verbrandingsproducten te koelen en de stoom te oververhitten. De aanwezigheid van een tweelichtscherm moet, volgens de bedoeling van de ontwerpers, zorgen voor een intensievere koeling van de rookgassen dan in de gasolieketel TGM-96B, die qua prestaties vergelijkbaar is. Het oppervlak van het oppervlak van het verwarmingsscherm heeft echter een aanzienlijke marge, die praktisch hoger is dan vereist voor de nominale werking van de ketel.

Het basismodel TGM-84 werd herhaaldelijk gereconstrueerd, waardoor, zoals hierboven aangegeven, het model TGM-84A (met 4 branders) en vervolgens TGM-84B verscheen. (6 branders). Ketels van de eerste wijziging TGM-84 waren uitgerust met 18 olie-gasbranders die in drie rijen op de voorwand van de verbrandingskamer waren geplaatst. Momenteel worden er vier of zes branders met een hoger vermogen geïnstalleerd.

De verbrandingskamer van de TGM-84A-ketel is uitgerust met vier KhF-TsKB-VTI-TKZ-gasoliebranders met een eenheidsvermogen van 79 MW, geïnstalleerd in twee rijen op een rij met pieken op de voorwand. Branders van de onderste laag (2 stuks) zijn geïnstalleerd op het niveau van 7200 mm, de bovenste laag (2 stuks) - op het niveau van 10200 mm. Branders zijn ontworpen voor gescheiden verbranding van gas en stookolie. Het vermogen van de brander op gas 5200 nm 3 /uur. Aansteken van de ketel op stoom-mechanische sproeiers. Om de temperatuur van de oververhitte stoom te regelen, zijn 3 injectietrappen van zijn eigen condensaat geïnstalleerd.

De HF-TsKB-VTI-TKZ brander is een vortex dual-flow heteluchtbrander en bestaat uit een body, 2 secties van een axiale (centrale) swirler en het 1e gedeelte van een tangentiële (perifere) lucht swirler, een centrale installatieleiding voor een oliebrander en een ontsteker, gasverdeelleidingen. De belangrijkste ontwerp (ontwerp) technische kenmerken van de KhF-TsKB-VTI-TKZ-brander worden gegeven in de tabel. een.

Tafel 1.

Basis ontwerp (ontwerp) specificatiesbranders HF-TsKB-VTI-TKZ:

|

Gasdruk, kPa |

|

|

Gasverbruik per brander, nm 3 / h |

|

|

Thermisch vermogen van de brander, MW |

|

|

Gaswegweerstand bij nominale belasting, mm w.c. Kunst. |

|

|

Luchtwegweerstand bij nominale belasting, mm w.c. Kunst. |

|

|

Totale afmetingen, mm |

3452x3770x3080 |

|

Totale uitblaassectie van het heteluchtkanaal, m 2 |

|

|

Totale afvoersectie van gasleidingen, m 2 |

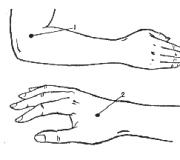

Kenmerken van luchtdraairichtingen in HF-TsKB-VTI-TKZ-branders worden getoond in Fig. 1. Het schema van het draaimechanisme wordt getoond in Fig. 2. De indeling van de gasafvoerleidingen in de branders is weergegeven in afb. 3.

Figuur 1. Schema van brandernummering, luchtwervelingen in de branders en de locatie van de KhF-TsKB-VTI-TKZ-branders op de voorwand van de oven van ketels TGM-84A No. 4.5 NkCHP-1

Figuur 2. Schema van het mechanisme voor de implementatie van luchtdraaiing in de branders KhF-TsKB-VTI-TKZ van ketels TGM-84A NkCHP-1

De heteluchtkast in de brander is verdeeld in twee stromen. In het binnenste kanaal is een axiale swirler geïnstalleerd en in het tangentiële perifere kanaal een instelbare tangentiële swirler.

Figuur 3. Schema van de locatie van de gasafvoerleidingen in branders KhF-TsLB-VTI-TKZ van ketels TGM-84A NkCHP-1

Tijdens de experimenten is Urengoy-gas verbrand met een calorische waarde van 8015 kcal/m 3 . De techniek van experimenteel onderzoek is gebaseerd op het gebruik van een contactloze methode voor het meten van de invallende warmtefluxen van de toorts. In experimenten, de waarde van de warmtestroom die van de toorts op de schermen valt q De druppel werd gemeten met een in het laboratorium gekalibreerde radiometer.

Metingen van niet-lichtgevende verbrandingsproducten in ketelovens werden contactloos uitgevoerd met behulp van een stralingspyrometer van het type RAPIR, die de stralingstemperatuur aangaf. De fout bij het meten van de werkelijke temperatuur van niet-lichtgevende producten bij hun uitgang uit de oven bij 1100°C door de stralingsmethode voor het kalibreren van RK-15 met een lensmateriaal gemaakt van kwarts wordt geschat op ± 1,36%.

In het algemeen is de uitdrukking voor de lokale waarde van de warmteflux die door de toorts op de schermen valt q daling kan worden weergegeven als een functie van de werkelijke vlamtemperatuur T f in de verbrandingskamer en de emissiviteit van de toorts α f, volgens de wet van Stefan-Boltzmann:

q pad = 5,67 ´10 -8 f T f 4, W / m 2,

waar: T f is de temperatuur van de verbrandingsproducten in de toorts, K. De helderheidsgraad van de emissiviteit van de toorts α λf = 0,8 wordt genomen volgens de aanbevelingen.

De grafiek van de afhankelijkheid van het effect van stoombelasting op de stralingseigenschappen van de toorts is weergegeven in Fig. 4. Er is gemeten op een hoogte van 5,5 m door luiken nr. 1 en nr. 2 van het linker zijscherm. Uit de grafiek blijkt dat bij een toename van de stoombelasting van de ketel, er een zeer sterke toename is in de waarden van de dalende warmtestromen van de toorts in het gebied van het achterscherm. Bij het meten door een luik dat zich dichter bij de voorwand bevindt, is er ook een toename van de waarden die van de toorts op de warmtestroomschermen vallen bij toenemende belasting. Echter, in vergelijking met de warmtestromen bij het achterscherm zijn in absolute waarde de warmtestromen in het gebied van het voorscherm voor zware lasten gemiddeld 2 ... 2,5 keer lager.

Figuur 4. Incidentele warmtefluxverdeling q pad volgens de diepte van de oven, afhankelijk van de stoomcapaciteit D volgens de afmetingen door luiken 1, 2 1e rij op het niveau van 5,5 m langs de linkerwand van de oven voor ketel TGM-84A nr. 4 NkCHP-1 bij maximale luchtdraaiing in de positie van de bladen in branders Z (de afstand tussen luiken 1 en 2 is 6,0 m met een totale diepte van de oven 7,4 m):

Op afb. Figuur 5 toont de grafieken van de verdeling van de invallende warmteflux q vallen langs de diepte van de oven, afhankelijk van de stoomcapaciteit D k, volgens metingen door luiken nr. 6 en nr. 7 van de 2e laag op een hoogte van 9,9 m langs de linkerwand van de oven voor de TGM-84A-ketel nr. 4 NKTES bij maximale luchtdraaiing in de positie van de bladen in de branders 3 in vergelijking met de resulterende warmtestromen volgens metingen door luiken nr. 1 en Nr. 2 van het eerste niveau.

Figuur 5. Incidentele warmtefluxverdeling q pad afhankelijk van de diepte van de oven, afhankelijk van de stoomcapaciteit D tot volgens metingen door luiken nr. 6 en nr. 7 van de 2e verdieping op hoogte. 9,9 m langs de linkerwand van de oven voor de TGM-84A-ketel nr. 4 van NKTEC bij maximale luchtverdraaiing in de positie van de bladen in de branders H in vergelijking met de resulterende warmtestromen volgens metingen door luiken nr. 1 en Nr. 2 van de eerste laag (afstand tussen luiken 6 en 7 is gelijk aan 5,5 m met een totale ovendiepte van 7,4 m):

Benamingen voor de positie van luchtwervelingen in branders, overgenomen in dit werk:

Z - maximale draaiing, O - geen draaiing, lucht gaat zonder draaiing.

De index c is de centrale twist, de index p is de perifere hoofdtwist.

De afwezigheid van een index betekent dezelfde positie van de bladen voor de centrale en perifere wendingen (beide wendingen in de O-positie of beide wendingen in de Z-positie).

Van afb. 5 kan worden gezien dat de hoogste waarden van warmtestromen van de toorts naar de schermverwarmingsoppervlakken plaatsvinden, volgens metingen door luik nr. 6 van de tweede laag, het dichtst bij de achterwand van de oven op ongeveer 9,9 m Bij het merkteken van 9,9 m, volgens metingen via luik nr. 6, treden groeiwarmtefluxen van de toorts op met een snelheid van 2 kW/m2 voor elke 10 t/h toename van de stoombelasting, terwijl voor brander nr. kW / m 2 voor elke 10 t / h toename van de stoombelasting.

De groei van warmtestromen die van de toorts naar het achterscherm vallen, volgens metingen via luik nr. 1 op het niveau van 5,5 m van de eerste laag, met een toename van de belasting van de TGM-84A-ketel Nee. een toename van warmtestromen nabij het achterscherm op ongeveer 9,9 m.

De maximale dichtheid van thermische straling van de zaklamp naar het achterscherm, gemeten via luik nr. 6 op het niveau van 9,9 m, zelfs bij de maximale stoomproductie van de TGM-84A-ketel nr. ) is gemiddeld 23% hoger in vergelijking naar de waarde van de stralingsdichtheid van de zaklamp op het achterscherm op het niveau van 5,5 m, volgens metingen via luik nr. 1.

De resulterende warmtestroom verkregen uit metingen op het niveau van 9,9 m door luik nr. 7 van de tweede laag (het dichtst bij het voorscherm), met een toename van de stoombelasting van de TGM-84A-ketel No. luchtdraaiing in de branders (positie van de draaibladen H) neemt voor elke 10 t/h toe met 2 kW/m 2, d.w.z. zoals in het bovenstaande geval, volgens metingen door luik nr. 6 het dichtst bij het achterscherm op ongeveer 9,9 m.

De toename van de waarden van de dalende warmtestromen, volgens metingen door luik nr. 7 van de tweede laag op het niveau van 9,9 m, vindt plaats met een toename van de stoombelasting van de TGM-84A-ketel nr. 4 van de NCTPP van 230 t/h tot 420 t/h voor elke 10 t/h met een snelheid van 4,7 kW / m 2, d.w.z. 2,35 keer langzamer in vergelijking met de groei van warmtestromen die uit de toorts vallen, volgens metingen door luik nr. 2 op ongeveer 5,5 m.

Metingen van de warmtestromen die uit de toorts vallen via luik nr. 7 op het niveau van 9,9 m bij waarden van de stoombelasting van de ketel van 420 t/h komen praktisch overeen met de waarden verkregen tijdens metingen via luik nr. 2 op het niveau van 5,5 m voor omstandigheden van maximale luchtwerveling in de branders (positie van de draaiende bladen H) van de TGM-84A-ketel nr. 4 van de NKTES.

bevindingen.

1. De invloed van veranderingen in de axiale (centrale) draaiing van lucht in de branders op de waarde van warmtestromen van de toorts, in vergelijking met de verandering in de tangentiële draaiing van lucht in de branders, is klein en is meer merkbaar bij het niveau van 5,5 m langs sectie 2.

2. De hoogst gemeten stromen traden op bij afwezigheid van tangentiële (perifere) luchttwist in de branders en bedroegen 362,7 kW/m2, gemeten via luik nr. 6 op het niveau van 9,9 m bij een belasting van 400 t/h. De waarden van warmtestromen van de toorts in het bereik van 360 ... 400 kW/m 2 zijn gevaarlijk wanneer de oven wordt gebruikt met de directe worp van de toorts op de ovenwand vanaf de vuurzijde vanwege de geleidelijke vernietiging van de binnenvoering.

Bibliografie:

- Garrison TR Straling pyrometrie. – M.: Mir, 1964, 248 d.

- Gordov AN Grondbeginselen van pyrometrie - M.: Metallurgie, 1964. 471 p.

- Taimarov MA Laboratoriumworkshop bij de cursus "Ketelinstallaties en stoomgeneratoren". Leerboek Kazan, KSEU 2002, 144 p.

- Taimarov MA Studie van de efficiëntie van energie-installaties. - Kazan: Kazan. staat energie un-t, 2011. 110 p.

- Taimarov MA Praktijkopleiding bij de WKK. - Kazan: Kazan. staat energie un-t, 2003., 90 p.

- Thermische ontvangers van straling. Proceedings van de 1e All-Union Symposium. Kiev, Naukova Dumka, 1967. 310 p.

- Shubin EP, Livin B.I. Ontwerp van warmtebehandelingsinstallaties voor thermische centrales en ketelhuizen - M.: Energia, 1980. 494 p.

- Trasitie Metaalpyriet Dichaicogeniden: hogedruksynthese en correlatie van eigenschappen / T.A. Bither, R.I. Bouchard, W.H. Wolk et al. // Inorg. Chem. - 1968. - V. 7. - P. 2208–2220.

Beschrijving van de stoomketel TGM-151-B

Laboratorium #1

op de cursus "Ketelinstallaties"

Ingevuld door: Matyushina E.

Pokachalov Yu.

Titova E.

Groep: TE-10-1

Gecontroleerd door: Yu. V. Shatskikh

Lipetsk 2013

1. Het doel van het werk……………………………………………………………………………….3

2. Korte beschrijving van de ketel TGM-151-B…………………………………………..….3

3. Hulpapparatuur ketel…………………………...…………………….4

4. Kenmerken van apparatuur…………………………………………………………………………7

4.1 Specificatie……………………………….…………………….7

4.2 Ontwerpbeschrijving……………………………………..……………….7

4.2.1 Verbrandingskamer…………………….…..………………………….….7

4.2.2 Oververhitter………………………………………………………….8

4.2.3 Regelapparaat voor oververhitte stoomtemperatuur………………………………………………………………………….…….11

4.2.4 Waterbesparing………………...…...……………………...…...11

4.2.5 Luchtverwarmer………………………………………………..…..…12

4.2.6 Geforceerde trekinrichtingen……………………………………………………..…12

4.2.7 Veiligheidskleppen………………..………………………………13

4.2.8 Branders…………………………..…………………………..13

4.2.9 Trommel- en scheidingsinrichtingen………………………………....14

4.2.10 Ketelframe…………....……………………………………………………16

4.2.11. Ketelbekleding…….…..…………………………………….…….….16

5. Veiligheidsmaatregelen tijdens het werk…………………………………….16

Bibliografische lijst……………………..……………………………………...17

1. Het doel van het werk

Thermische technische tests van ketelinstallaties worden uitgevoerd om de energiekenmerken te bepalen die hun bedrijfsprestaties bepalen, afhankelijk van de belasting en het type brandstof, om hun operationele kenmerken en ontwerpfouten te identificeren. Om studenten praktische vaardigheden bij te brengen, wordt aanbevolen dit werk uit te voeren in productieomstandigheden bij bestaande thermische centrales.

Het doel van het werk is om studenten vertrouwd te maken met de organisatie en methodologie voor het uitvoeren van balanstesten van de keteleenheid, het bepalen van het aantal en de selectie van meetpunten voor de parameters van de ketel, met de vereisten voor het installeren van instrumentatie, met de methodologie voor testresultaten verwerken.

Korte beschrijving van de ketel TGM-151-B

1. Registratienummer nr. 10406

2 Fabrikant Taganrog ketelhuis

Fabriek "Krasny Kotelshchik"

3. Stoomcapaciteit 220 t/u

4. Stoomdruk in de trommel 115 kg/cm 2

5. Nominale druk van oververhitte stoom 100 kg/cm2

6. Oververhitte stoomtemperatuur 540 °С

7. Voedingswatertemperatuur 215 °С

8. Heteluchttemperatuur 340 °C

9. Watertemperatuur aan de uitlaat van de economizer 320 °С

10. Rookgastemperatuur 180 °C

11. Hoofdbrandstof Cokesovengas en aardgas

12 Reserve stookolie

Hulpapparatuur voor ketels.

1. Rookafzuiger type: D-20x2

Productiviteit 245 duizend m3/h

Vacuüm van de rookafzuiger - 408 kgfs/sq.m

Vermogen en type elektromotor Nr. 21 500 kW А13-52-8

№22 500 kW А4-450-8

2. Type ventilator: VDN -18-11

Productiviteit - 170 duizend m / h

Druk - 390 kgf/m2

Vermogen en type elektromotor Nr. 21 200 kW AO-113-6

№22 165 kW GAMT 6-127-6

3. Brandertype: Turbulente

Aantal branders (aardgas) - 4

Aantal branders (cokesovengas) 4

Minimale luchtdruk - 50 mm w.st

Luchtverbruik door de brander - 21000 nm/h

Luchttemperatuur voor de brander - 340 C

Verbruik van aardgas door de brander - 2200 nm/uur

Verbruik van cokesovengas door de brander - 25000 nm/uur

Figuur 1. Gas-olieketel TGM-151-B voor 220 t/h, 100 kgf/cm^2 (langs- en dwarsdoorsnede): 1 – vat, 2 – cycloon op afstand, 3 – verbrandingskamer, 4 – brandstofbrander , 5 - scherm, 6 - convectief deel van de oververhitter, 7 - economizer, 8 - regeneratieve luchtverwarmer, 9 - schot (cycloon) van de straalinstallatie, 10 - trechter van de straalinstallatie, 11 - afvoerkanaal rookgassen van de economizer naar de luchtverwarmer, 12 - gaskast naar rookafvoer, 13 - koude luchtkast.

Figuur 2. Algemeen schema van de TGM-151-B-ketel: 1 - trommel, 2 - externe scheidingscycloon, 3 - brander, 4 - schermpijpen, 5 - valpijpen, 6 - plafondoververhitter, 7 - stralingsschermoververhitter, 8 - convectieve oververhitter, 9 - 1e trap van een convectieve oververhitter, 10 - 2e trap van een convectieve oververhitter, 11 - desuperheater van de 1e injectie,

12 - 2e injectie desuperheater, 13 - waterbesparende pakketten, 14 - regeneratieve roterende luchtverwarmer.

4. Apparatuurkenmerken:

4.1 Technische gegevens

De TGM-151/B-ketel is gas-olie, verticale waterbuis, enkele trommel, met natuurlijke circulatie en drietraps verdamping. De ketel werd vervaardigd door de Taganrog Boiler Plant "Krasny Kotelshchik".

De keteleenheid heeft een U-vormige indeling en bestaat uit een verbrandingskamer, een draaikamer en een neerwaartse convectieve as.

In het bovenste deel van de oven (aan de uitlaat) in de roterende kamer bevindt zich een schermdeel van de oververhitter, in de valpijp bevindt zich een convectief deel van de oververhitter en een economiser. Achter het convectiekanaal zijn twee regeneratieve roterende luchtverwarmers (RVV's) geïnstalleerd.

Prestatie-indicatoren, parameters:

4.2 Ontwerpbeschrijving

4.2.1 Verbrandingskamer

De verbrandingskamer heeft een prismatische vorm. Het volume van de verbrandingskamer is 780 m 3 .

De wanden van de verbrandingskamer zijn afgeschermd met buizen Ø 60x5 van staal 20. Het plafond van de verbrandingskamer is afgeschermd met buizen van de plafondoververhitter (Ø 32x3.5).

Het voorscherm bestaat uit 4 panelen - 38 buizen in de buitenste panelen en 32 buizen in het midden. Zijschermen hebben drie panelen - elk met 30 buizen. Het achterscherm heeft 4 panelen: de twee buitenste panelen bestaan uit 38 buizen, de middelste uit 32 buizen.

Om de rookgasafvoer van de schermen te verbeteren en de achterschermkamers te beschermen tegen straling, vormen de buizen van het achterscherm in het bovenste deel een richel in de oven met een uitval van 2000 mm (langs de assen van de buizen) . Vierendertig buizen nemen niet deel aan de vorming van de overstek, maar zijn dragers (9 buizen elk in de buitenpanelen en 8 in het midden).

Het schermsysteem, met uitzondering van het achterscherm, wordt door middel van banden aan de metalen constructies van het plafond opgehangen aan de bovenste kamers. Achterschermpanelen worden opgehangen door 12 verwarmde ophangbuizen 0 133x10 aan het plafond.

De panelen van de achterschermen in het onderste deel vormen een helling naar de voorwand van de vuurhaard met een helling van 15° naar de horizontaal en vormen een koude haard, vanaf de zijkant van de vuurhaard bedekt met vuurvaste klei en verchroomde massa.

Alle vuurhaardschermen zetten vrij naar beneden uit.

Figuur 3. Schets van de verbrandingskamer van een gasolieketel.

Figuur 4. Scherm verwarmingsoppervlakken van de ketel: 1 - trommel; 2 - bovenste collector; 3 - verlagingsbuizenbundel; 4 – hijs verdampingsbalk; 9 - onderste spruitstuk van het achterscherm; 13 - gasafvoerleidingen van het achterscherm; 14 - schermverwarming met een fakkel van brandende brandstof.

4.2.2 Oververhitter

De keteloververhitter bestaat uit de volgende onderdelen (langs het stoompad): plafondoververhitter, schermoververhitter en convectieve oververhitter. De plafondoververhitter schermt het plafond van de oven en de keerkamer af. De oververhitter is gemaakt van 4 panelen: 66 buizen in de buitenste panelen, 57 buizen in de middelste panelen. Buizen Ø 32x3,5 mm gemaakt van staal 20 worden geïnstalleerd met een stap van 36 mm. De inlaatkamers van de plafondoververhitter zijn gemaakt van Ø 219x16 mm van staal 20, de uitlaatkamers van Ø 219x20 mm van staal 20. Het verwarmingsoppervlak van de plafondoververhitter is 109,1 m 2 .

De buizen van de plafondoververhitter worden met behulp van gelaste strips (7 rijen over de lengte van de plafondoververhitter) aan speciale balken bevestigd. De balken worden op hun beurt met behulp van staven en hangers opgehangen aan de balken van de plafondconstructies.

De schermoververhitter bevindt zich in het horizontale aansluitkanaal van de ketel en bestaat uit 32 schermen die in twee rijen langs de gasstroom zijn gerangschikt (de eerste rij is stralingsschermen, de tweede is convectieve schermen). Elk scherm heeft 28 spoelen van buizen Ø 32x4 mm van staal 12Kh1MF. De steek tussen de buizen in het scherm is 40 mm. Schermen worden geïnstalleerd met een stap van 530 mm. Het totale verwarmingsoppervlak van de schermen is 420 m 2 .

De spoelen worden aan elkaar bevestigd met behulp van kammen en klemmen (6 mm dik, gemaakt van staalkwaliteit Х20Н14С2), geïnstalleerd in twee rijen in de hoogte.

De convectieve oververhitter van het horizontale type bevindt zich in de convectieve schacht van de valpijp en bestaat uit twee fasen: bovenste en onderste. De onderste trap van de oververhitter (de eerste in de richting van de stoom) met een verwarmingsoppervlak van 410 m2 is tegenstroom, de bovenste trap met een verwarmingsoppervlak van 410 m2 is direct-flow. De afstand tussen de treden is 1362 mm (langs de assen van de buizen), de opstaphoogte is 1152 mm. Het podium bestaat uit twee delen: links en rechts, die elk bestaan uit 60 dubbele spoelen met drie lussen, parallel aan de voorkant van de ketel. De spoelen zijn gemaakt van buizen Ø 32x4 mm (staal 12X1MF) en geïnstalleerd in een dambordpatroon met stappen: lengte - 50 mm, dwars - 120 mm.

De coils worden met behulp van racks ondersteund door luchtgekoelde steunbalken. De spoelafstand wordt uitgevoerd met behulp van 3 rijen kammen en stroken van 3 mm dik.

Figuur 5. Bevestiging van een convectieve buispakket met horizontale spoelen: 1 - steunbalken; 2 - pijpen; 3 - rekken; 4 - beugel.

De beweging van stoom door de oververhitter vindt plaats in twee niet-mengbare stromen, symmetrisch ten opzichte van de as van de ketel.

In elk van de stromen beweegt de stoom als volgt. Verzadigde stoom uit de keteltrommel via 20 pijpen Ø 60x5 mm komt in twee koppen van de plafondoververhitter Ø 219x16 mm. Verder beweegt de stoom door de plafondbuizen en komt binnen in twee uitlaatkamers Ø 219x20 mm, die zich aan de achterwand van het convectiekanaal bevinden. Vanuit deze kamers, vier pijpen Ø 133x10 mm (staal 12X1MF), wordt stoom naar de inlaatkamers Ø 133x10 mm (staal 12X1MF) van de buitenste schermen van het convectieve deel van de schermoververhitter geleid. Verder in de extreme schermen van het stralingsgedeelte van de plaatoververhitter, dan in de tussenkamer Ø 273x20 (staal 12X1MF), van waaruit pijpen Ø 133x10 mm naar de vier middelste schermen van het stralingsgedeelte worden geleid, en vervolgens naar de vier middelste schermen van het convectieve deel.

Na de zeven komt stoom door vier pijpen Ø 133x10 mm (staal 12Kh1MF) de verticale desuperheater binnen, waardoor het door vier pijpen Ø 133x10 mm wordt geleid naar twee inlaatkamers van de onderste tegenstroomtrap van de convectieve oververhitter. Nadat de stoom in tegenstroom is gepasseerd, de spoelen van de onderste trap, komt de stoom twee uitlaatkamers binnen (diameter van de in- en uitlaatkamers Ø 273x20 mm), van waaruit vier pijpen Ø 133x10 mm naar de horizontale desuperheater worden geleid. Na de desuperheater stroomt de stoom door vier pijpen Ø 133x10 mm naar de inlaatspruitstukken Ø 273x20 mm van de bovenste trap. Nadat de stoom door de meestroom, de spoelen van de bovenste trap, is gegaan, komt deze de uitlaatcollectoren Ø 273x26 mm binnen, van waaruit deze door vier pijpen naar de stoomverzamelkamer Ø 273x26 mm wordt geleid.

Figuur 6. Schema van de oververhitter van de TGM-151-B-ketel: a - schema van plafondpanelen en schermen, b - schema van convectieve buispakketten, 1 - trommel, 2 - plafondbuispanelen (slechts één van de buizen is voorwaardelijk getoond), 3 - tussencollector tussen plafondpanelen en schermen, 4 - scherm, 5 - verticale desuperheater, 6 en 7 - respectievelijk onderste en bovenste convectieve buispakketten, 8 - horizontale desuperheater, 9 - stoomcollector, 10 - veiligheidsklep, 11 - ontluchter, 12 - oververhitte stoomuitlaat.

4.2.3 Regelapparaat voor oververhitte stoomtemperatuur

De temperatuurregeling van oververhitte stoom wordt uitgevoerd in desuperheaters door condensaat (of voedingswater) te injecteren in de stoomstroom die er doorheen gaat. Op het pad van elke stoomstroom zijn twee desuperheaters van het injectietype geïnstalleerd: één verticaal - achter het schermoppervlak en één horizontaal - achter de eerste trap van de convectieve oververhitter.

Het lichaam van de desuperheater bestaat uit een injectiekamer, een verdeelstuk en een uitlaatkamer. In de behuizing zijn injectie-inrichtingen en een beschermende mantel geplaatst. Het injectieapparaat bestaat uit een mondstuk, een diffusor en een pijp met een compensator. De diffusor en het binnenoppervlak van het mondstuk vormen een venturibuis.

In het smalle gedeelte van het mondstuk werden 8 gaten Ø 5 mm geboord op de II desuperheater en 16 gaten Ø 5 mm op de I desuperheater. Stoom door 4 gaten in het lichaam van de desuperheater komt de injectiekamer binnen en komt in het Venturi-mondstuk. Condensaat (voedingswater) wordt door een buis Z 60x6 mm naar het ringvormige kanaal gebracht en in de holte van de Venturi-buis geïnjecteerd via gaten Ø 5 mm die zich rond de omtrek van het mondstuk bevinden. Na de beschermende mantel komt de stoom de uitlaatkamer binnen, vanwaar het via vier pijpen naar de oververhitter wordt afgevoerd. De injectiekamer en de uitlaatkamer zijn gemaakt van een buis Ø G g 3x26 mm, de collector is gemaakt van een buis Ø 273x20 mm (staal 12X1MF).

Waterbespaarder

De staalspiraal-economizer bevindt zich in het valkanaal achter de pakketten van de convectieve oververhitter (in de richting van de gassen). Qua hoogte is de economizer opgedeeld in drie pakketten van elk 955 mm hoog, de afstand tussen de pakketten is 655 mm. Elk pakket is gemaakt van 88 dubbele spoelen met drie lussen Ø 25x3,5 mm (steel20). De spoelen zijn parallel aan de voorzijde van de ketel geplaatst in een dambordpatroon (steek in de lengte 41,5 mm, steek in de dwarsrichting 80 mm). Het verwarmingsoppervlak van de watereconoom is 2130 m 2 .

Figuur 7. Schets van een economizer met een bilateraal parallel spoelfront: 1 - trommel, 2 - waterbypassleidingen, 3 - economizer, 4 - inlaatspruitstukken.

Lucht verwarmer

De ketelunit is uitgevoerd met twee regeneratieve draailuchtverwarmers van het type RVV-41M. De rotor van de luchtverwarmer bestaat uit een schaal Ø 4100 mm (hoogte 2250 mm), een naaf Ø 900 mm en radiale ribben die de naaf met de schaal verbinden, waardoor de rotor in 24 sectoren wordt verdeeld. De rotorsectoren zijn gevuld met verwarmde gegolfde staalplaten (stuffing). De rotor wordt aangedreven door een elektromotor met tandwielkast en draait met een snelheid van 2 omwentelingen per minuut. Het totale verwarmingsoppervlak van de luchtverwarmer is 7221 m 2 .

Figuur 8. Regeneratieve luchtverwarmer: 1 - rotoras, 2 - lagers, 3 - elektromotor, 4 - pakking, 5 - buitenmantel, 6 en 7 - radiale en perifere afdichtingen, 8 - luchtlekkage.

concept apparaten

Voor de afvoer van rookgassen is de ketelunit uitgevoerd met twee rookafvoeren van het dubbelzijdig aanzuigende type D-20x2. Elke rookafzuiger wordt aangedreven door een elektromotor met een vermogen van N = 500 kW, met een rotatiefrequentie van n = 730 rpm.

De prestaties en totale opvoerhoogte van rookafzuigers worden gegeven voor gassen met een druk van 760 mm Hg. st en gastemperatuur bij de inlaat naar de rookafzuiging 200 ° C.

Nominale parameters met de hoogste efficiëntie η=0.7

Om de voor de verbranding benodigde lucht aan de oven te leveren, is ketel nr. 11 uitgerust met twee trekventilatoren (DV) van het type VDN-18-II met een capaciteit van Q = 170.000 m 3 / uur, een totale opvoerhoogte van 390 mm van water. Kunst. bij een werkomgevingstemperatuur van 20 ° C. De ventilatoren van de ketel nr. 11 worden aangedreven door elektromotoren met een vermogen van: links - 250 kW, toerental n = 990 tpm, rechts - 200 kW, rotatiefrequentie n = 900 tpm.

4.2.7 Veiligheidskleppen

Op ketel nr. 11 zijn twee impulsveiligheidskleppen geïnstalleerd op de stoomopvangkamer. Een van hen - controle - met een puls van de stoomkamer, de tweede - werkend - met een puls van de keteltrommel.

De regelklep wordt ingesteld om te werken wanneer de druk in de stoomverzamelkamer stijgt tot 105 kgf/cm 2 . De klep sluit wanneer de druk daalt tot 100 kgf/cm 2 .

Het bedieningsventiel gaat open als de druk in het vat stijgt tot 118,8 kgf/cm 2 . De klep sluit wanneer de druk in het vat daalt tot 112 kgf/cm 2 .

4.2.8 Branders

Op de voorwand van de verbrandingskamer zijn 8 olie-gasbranders geïnstalleerd, gerangschikt in twee lagen, 4 branders in elke laag.

Gecombineerde branders zijn gemaakt met dubbele luchtstroom.

Elke brander van de onderste laag is ontworpen voor verbranding van een cokesovenmengsel van gassen en stookolie, afzonderlijke verbranding van cokesoven- of hoogovengassen in dezelfde branders. Het cokesstraalmengsel wordt door een collector Ø 490 mm gevoerd. Langs de as van de brander is een buis Ø 76x4 aangebracht voor het installeren van een mechanische verstuivingsoliesproeier. De maaswijdte is 1000 mm.

Elk van de 4 branders in de bovenste laag is ontworpen om aardgas en stookolie te verbranden. Aardgas wordt toegevoerd via een verdeelstuk Ø 206 mm via 3 rijen gaten Ø 6, 13, 25 mm. Het aantal gaten is 8 in elke rij. De maaswijdte is 800 mm.

4.2.9 Trommel en afscheiders

Op de ketel is een trommel geplaatst met een diameter van 1600 mm, de wanddikte van de trommel is 100 mm, plaatstaal

De ketel heeft een drietraps verdampingsschema. De eerste en tweede verdampingsfase zijn georganiseerd in de trommel, de derde in afgelegen cyclonen. Het compartiment van de eerste trap bevindt zich in het midden van de trommel, twee compartimenten van de tweede trap bevinden zich aan de uiteinden. In de trommel zijn de watervolumes van de zoutcompartimenten door scheidingswanden gescheiden van het schone compartiment. Het voedingswater voor de pekelcompartimenten van de tweede trap is het ketelwater van het schone compartiment, dat binnenkomt via de openingen in de scheidingswanden tussen de compartimenten. Het voedingswater voor de derde verdampingstrap is het ketelwater van de tweede trap.

Continue zuivering wordt uitgevoerd vanuit het watervolume van afgelegen cyclonen.

Het voedingswater dat uit de economizer in de trommel komt, is verdeeld in twee delen. De helft van het water wordt via pijpen in de waterruimte van de trommel geleid, de tweede helft wordt in de longitudinale verdeelcollector geleid, verlaat het door de gaten en verspreidt zich over de geperforeerde plaat, waardoor verzadigde stoom passeert. Wanneer stoom door de voedingswaterlaag gaat, wordt deze gewassen, d.w.z. zuivering van stoom uit de zouten die erin zitten.

Na het wassen van de stoom wordt het voedingswater via de kanalen afgevoerd naar de waterruimte van de trommel.

Het stoom-watermengsel dat de trommel binnenkomt, passeert 42 scheidingscyclonen, waarvan: 14 aan de voorkant van de trommel, 28 - aan de achterkant van de trommel (inclusief 6 cyclonen die gestopt zijn in de zoutcompartimenten van de gefaseerde verdamping).

In cyclonen wordt een ruwe, voorlopige scheiding van water en stoom uitgevoerd. Het afgescheiden water stroomt naar beneden in het onderste deel van de cyclonen, waaronder bakken zijn geïnstalleerd.

Direct boven de cyclonen bevinden zich lamellenschermen. De stoom gaat door deze schermen en door de geperforeerde plaat en wordt voor de uiteindelijke droging naar de bovenste lamellenschermen gestuurd, waaronder de geperforeerde plaat zich bevindt. Het gemiddelde niveau in het schone compartiment bevindt zich 150 mm onder de geometrische as. De bovenste en onderste toegestane niveaus zijn respectievelijk 40 mm boven en onder het gemiddelde. Het waterpeil in zoute compartimenten is meestal lager dan in een schoon compartiment. Het verschil in waterstanden in deze compartimenten neemt toe met toenemende ketelbelasting.

De fosfaatoplossing wordt in de trommel in het schone compartiment van de gefaseerde verdamping gebracht via een pijp die zich langs de onderkant van de trommel bevindt.

Het schone compartiment heeft een pijp voor noodafvoer van water in geval van een buitensporige verhoging van het niveau. Daarnaast is er een leiding met een klep die de ruimte van de linker cycloon op afstand verbindt met een van de onderste kamers van de achterruit. Wanneer de klep wordt geopend, stroomt het ketelwater van het pekelcompartiment van de derde trap naar het schone compartiment, wat het mogelijk maakt om, indien nodig, het zoutgehalte van het water in de compartimenten te verminderen. Egalisatie van het zoutgehalte in de linker en rechter pekelcompartimenten van de derde verdampingstrap wordt verzekerd door het feit dat uit elk afgelegen pekelcompartiment een leiding komt die het ketelwater naar de onderste zeefkamer van het tegenoverliggende pekelcompartiment leidt.

Figuur 11. Schema van drietraps verdamping: 1 - vat; 2 - externe cycloon; 3 - onderste collector van het circulatiecircuit, 4 - stoomgenererende leidingen; 5 - regenpijpen; 6 - toevoer van voedingswater; 7 – spoelwaterafvoer; 8 - wateromloopleiding van de trommel naar de cycloon; 9 - stoomomloopleiding van de cycloon naar de trommel; 10 - stoompijp van de unit; 11 - intratympanisch septum.

4.2.10 Ketelframe

Het frame van de ketel bestaat uit metalen kolommen die zijn verbonden door horizontale balken, spanten, beugels en dient om belastingen te absorberen van het gewicht van de trommel, verwarmingsoppervlakken, voering, service-tweeters, gasleidingen en andere elementen van de ketel. De kolommen van het ketelframe zijn stevig bevestigd aan de ijzeren fundering van de ketel, de voetstukken (schoenen) van de kolommen zijn met beton gegoten.

4.2.11 Metselwerk

Voeringplaten zijn lagen vuurvaste en isolerende materialen, die met beugels en banden aan een stalen frameconstructie met mantelplaten worden bevestigd.

In de schilden, in serie vanaf de gaszijde, bevinden zich: lagen vuurvast beton, covelietmatten, een laag afdichtende coating. De dikte van de bekleding van de verbrandingskamer is 200 mm, in het gebied van de twee onderste economiserpakketten - 260 mm. De bekleding van de haard in het onderste deel van de verbrandingskamer is gemaakt op een pijp. Bij thermische verlenging van de schermen beweegt deze voering mee met de leidingen. Tussen de beweegbare en vaste delen van de bekleding van de verbrandingskamer bevindt zich een uitzettingsvoeg die is afgedicht met een waterslot (hydraulische afdichting). Er zijn gaten in het metselwerk voor mangaten, luiken en luiken.

5. Veiligheid tijdens het werk

Op het grondgebied van de energiecentrale zijn studenten onderworpen aan alle regels van het regime en de veiligheidsvoorschriften die van kracht zijn bij de onderneming.

Voor aanvang van de toetsen instrueert de vertegenwoordiger van het bedrijf de studenten over de procedure voor het afnemen van de toets en over de veiligheidsregels met vermelding in de desbetreffende documenten. Het is de studenten verboden zich tijdens de tests te bemoeien met de handelingen van de begeleiders, de apparaten op het bedieningspaneel uit te zetten, gluurders, luiken, mangaten, enz. te openen.

Bibliografische lijst

- Sidelkovsky L.N., Yurenev V.N. Ketelinstallaties van industriële ondernemingen: Leerboek voor universiteiten. - 3e druk, herzien. - M.: Energoatomizdat, 1988. - 528 p., afb.

- Kovalev AP e.a. Stoomgeneratoren: een leerboek voor universiteiten / A.P. Kovalev, N.S. Leleev, T.V. Vilenski; Onder totaal red. A.P. Kovalev. - M.: Energoatomizdat, 1985. - 376 p., afb.

- Kiselev N.A. Ketelinstallaties, Trainingshandleiding voor de voorbereiding. arbeiders in productie - 2e druk, herzien. en extra - M.: Hogere School, 1979. - 270s., Ill.

- Deev LV, Balakhnichev NA Ketelinstallaties en hun onderhoud. Praktijkonderwijs voor beroepsscholen. - M.: Hogere School, 1990. - 239 p., afb.

- Meiklyar M. V. Moderne ketelunits TKZ. - 3e druk, herzien. en extra - M.: Energie, 1978. - 223 p., afb.

cursus project

Verificatie thermische berekening van de keteleenheid TGM-84 merk E420-140-565

Opdracht voor een cursusproject…………………………………………………………

- Korte beschrijving van de ketelinstallatie..……………………………………..…

- Verbrandingskamer………………………………………………………..……..

- Intradrum apparaten …………………………………….…….…

- Oververhitter……………………………………………………..……..

- Stralingsoververhitter…………………………..………….

- Plafond oververhitter…………………………..………….

- Scherm oververhitter…………………………..…………...

- Convectieve oververhitter…………………………..………….

- Waterbesparing ………………………………………………………………

- Regeneratieve luchtverwarmer…………………………………….

- Reiniging van verwarmingsoppervlakken…………………………………………..

- Berekening van de ketel……………………………………………………………….…………

2.1. Samenstelling brandstof…………………………………………………….…………

2.2. Berekening van volumes en enthalpieën van verbrandingsproducten…………………………

2.3. Geschatte warmtebalans en brandstofverbruik………………………….

2.4. Berekening van de verbrandingskamer………………………………………………..……...

2.5. Berekening keteloververhitters………………………………………………..

2.5.1 Berekening van een aan de muur gemonteerde oververhitter………………………….…….

2.5.2. Berekening van een plafondoververhitter……………………..………….

2.5.3. Berekening van een schermoververhitter…………………….…………

2.5.4. Berekening van een convectieve oververhitter………………..………….

2.6. Conclusie…………………………………………………………………..

- Bibliografie……………………………………………….

Oefening

Het is noodzakelijk om de thermische berekening van de TGM-84-ketel van het merk E420-140-565 te verifiëren.

Bij de verificatie thermische berekening, volgens het aangenomen ontwerp en de afmetingen van de ketel voor een bepaalde belasting en type brandstof, de temperaturen van water, stoom, lucht en gassen op de grenzen tussen individuele verwarmingsoppervlakken, efficiëntie, brandstofverbruik, debiet en snelheid van stoom, lucht en rookgassen worden bepaald.

Er wordt een verificatieberekening uitgevoerd om de efficiëntie en betrouwbaarheid van de ketel te evalueren wanneer deze op een bepaalde brandstof werkt, de nodige reconstructieve maatregelen te identificeren, hulpapparatuur te selecteren en grondstoffen voor berekeningen te verkrijgen: aerodynamisch, hydraulisch, metaaltemperatuur, buissterkte, buisas slijtage, corrosie, enz. .

Initiële data:

- Nominaal stoomvermogen D 420 t/h

- Voedingswatertemperatuur t pv 230°C

- Oververhitte stoomtemperatuur 555 °C

- Oververhitte stoomdruk 14 MPa

- Werkdruk in het keteltrommel 15,5 MPa

- Koude luchttemperatuur 30°С

- Rookgastemperatuur 130…160°C

- Brandstof aardgas gasleiding Nadym-Punga-Tura-Sverdlovsk-Chelyabinsk

- Netto calorische waarde 35590 kJ / m 3

- Oveninhoud 1800m 3

- Schermbuizen diameter 62*6 mm

- Schermbuisafstand 60 mm.

- Versnellingsbak pijp diameter 36*6

- De locatie van de leidingen van het controlepunt is verspringend

- De dwarssteek van de buizen van de versnellingsbak S 1 120 mm

- Longitudinale steek van leidingen van tandwielkast S 2 60 mm

- ShPP buizen diameter 33*5 mm

- PPP buizen diameter 54*6 mm

- Vrije doorlaat voor verbrandingsproducten 35,0 mm

1. Het doel van de stoomketel TGM-84 en de belangrijkste parameters.

Keteleenheden van de TGM-84-serie zijn ontworpen om hogedrukstoom te produceren door stookolie of aardgas te verbranden.

- Korte beschrijving van de stoomketel.

Alle ketels van de TGM-84 serie hebben een U-vormige indeling en bestaan uit een verbrandingskamer, dit is een stijgend gaskanaal, en een dalende convectieve as, in het bovenste deel verbonden door een horizontaal gaskanaal.

In de verbrandingskamer bevinden zich verdampingsschermen en een stralingsverwarmer voor wandmontage. In het bovenste deel van de oven (en in sommige aanpassingen van de ketel en in het horizontale rookkanaal) bevindt zich een schermoververhitter. In de convectieve schacht zijn in serie (langs de gassen) een convectieve oververhitter en een water economizer geplaatst. De convectieve schacht na de convectieve oververhitter is verdeeld in twee gaskanalen, die elk een stroom van een waterbespaarder bevatten. Achter de watereconoom maakt het gaskanaal een bocht, in het onderste deel bevinden zich bunkers voor as en hagel. Achter de convectieschacht buiten het ketelgebouw worden regeneratieve draailuchtverwarmers geplaatst.

1.1. Oven kamer.

De verbrandingskamer heeft een prismatische vorm en in bovenaanzicht is een rechthoek met afmetingen: 6016x14080 mm. De zij- en achterwanden van de verbrandingskamer van alle soorten ketels zijn afgeschermd door verdamperbuizen met een diameter van 60x6 mm met een steek van 64 mm gemaakt van staal 20. Op de voorwand is een stralingsoververhitter geplaatst, waarvan het ontwerp wordt hieronder beschreven. Een tweelichtscherm verdeelt de verbrandingskamer in twee semi-ovens. Het tweelichtscherm bestaat uit drie panelen en wordt gevormd door buizen met een diameter van 60x6 mm (staal 20). Het eerste paneel bestaat uit zesentwintig buizen met een afstand van 64 mm tussen de buizen; het tweede paneel - van achtentwintig pijpen met een steek tussen pijpen van 64 mm; het derde paneel - van negenentwintig pijpen is de steek tussen de pijpen 64 mm. De in- en uitgangscollectoren van het dubbellichtscherm zijn gemaakt van buizen met een diameter van 273x32 mm (steel20). Het tweelichtsscherm wordt met behulp van staven aan de metalen constructies van het plafond opgehangen en heeft de mogelijkheid om te bewegen met thermische uitzetting. Om de druk over de halve ovens te egaliseren, heeft het dubbelhoge scherm ramen gevormd door leidingen.

Zij- en achterschermen zijn structureel identiek voor alle typen TGM-84-ketels. De zijschermen in het onderste deel vormen de hellingen van de bodem van de koude trechter met een helling van 15 0 naar de horizontaal. Aan de stookzijde zijn de haardbuizen bedekt met een laag vuurvaste stenen en een laag chromietmassa. In het bovenste en onderste deel van de verbrandingskamer zijn de zij- en achterschermen aangesloten op collectoren met een diameter van respectievelijk 219x26 mm en 219x30 mm. De bovenste collectoren van het achterscherm zijn gemaakt van buizen met een diameter van 219x30 mm, de onderste zijn gemaakt van buizen met een diameter van 219x26 mm. Het materiaal van de schermcollectoren is staal 20. De watertoevoer naar de schermcollectoren vindt plaats via leidingen met een diameter van 159x15 mm en 133x13 mm. Het stoom-watermengsel wordt afgevoerd door buizen met een diameter van 133x13 mm. De schermbuizen zijn bevestigd aan de balken van het ketelframe om doorbuiging in de oven te voorkomen. De panelen van de zijschermen en het tweelichtscherm hebben vier lagen bevestigingsmiddelen, de panelen van het achterscherm hebben drie lagen. Het ophangen van panelen van verbrandingsschermen wordt uitgevoerd met behulp van staven en maakt verticale beweging van pijpen mogelijk.

De buisafstand in de panelen wordt uitgevoerd door gelaste staven met een diameter van 12 mm, een lengte van 80 mm, het materiaal is staal 3kp.

Om het effect van ongelijke verwarming op de circulatie te verminderen, zijn alle schermen van de verbrandingskamer gesegmenteerd: buizen met collectoren zijn gemaakt in de vorm van een paneel, die elk een afzonderlijk circulatiecircuit zijn. In totaal zitten er vijftien panelen in de vuurhaard: het achterscherm heeft zes panelen, twee lichts en elk zijscherm heeft drie panelen. Elk achterschermpaneel bestaat uit vijfendertig verdamperleidingen, drie waterleidingen en drie afvoerleidingen. Elk zijschermpaneel bestaat uit eenendertig verdamperbuizen.

In het bovenste deel van de verbrandingskamer bevindt zich een uitsteeksel (tot in de diepte van de oven) gevormd door de pijpen van het achterscherm, wat bijdraagt aan een betere doorspoeling van het schermgedeelte van de oververhitter door rookgassen.

1.2. Intradrum apparaten.

1 - verdeelkast; 2 - cycloonbak; 3 - afvoerbak; 4 - cycloon; 5 - palet; 6 - noodafvoerleiding; 7 - fosfaatcollector; 8 - collector van stoomverwarming; 9 - geperforeerde plafondplaat; 10 - toevoerleiding; 11 - borrelblad.

Deze ketel TGM-84 maakt gebruik van een tweetraps verdampingsschema. De trommel is een schoon compartiment en is de eerste verdampingsfase. De trommel heeft een binnendiameter van 1600 mm en is gemaakt van staal 16GNM. De wanddikte van de trommel is 89 mm. De lengte van het cilindrische deel van de trommel is 16200 mm, de totale lengte van de trommel is 17990 mm.

De tweede verdampingsfase zijn cyclonen op afstand.

Het stoom-watermengsel komt via de stoomgeleidende leidingen de keteltrommel binnen - in de verdeelkasten van de cyclonen. Cyclonen scheiden stoom van water. Het water uit de cyclonen wordt afgevoerd in bakken en de afgescheiden stoom komt onder de wasinrichting binnen.

Het wassen met stoom wordt uitgevoerd in een laag voedingswater, die wordt ondersteund op een geperforeerde plaat. Stoom gaat door de gaten in de geperforeerde plaat en borrelt door de voedingswaterlaag en bevrijdt zichzelf van zouten.

Verdeelkasten bevinden zich boven de spoelinrichting en hebben gaten in het onderste deel voor het afvoeren van water.

Het gemiddelde waterniveau in de trommel ligt 200 mm onder de geometrische as. Op wateraanwijsinstrumenten wordt dit niveau als nul genomen. De bovenste en onderste niveaus zijn respectievelijk 75 m lager en hoger dan het gemiddelde niveau. Om te voorkomen dat de ketel overvoert, is in de trommel een noodafvoerleiding geïnstalleerd, waardoor overtollig water kan worden afgevoerd, maar niet meer dan het gemiddelde niveau.

Voor de behandeling van ketelwater met fosfaten wordt in het onderste deel van het vat een leiding aangebracht, waardoor fosfaten in het vat worden gebracht.

Aan de onderkant van de trommel bevinden zich twee collectoren voor stoomverwarming van de trommel. In moderne stoomketels worden ze alleen gebruikt voor versnelde koeling van de trommel wanneer de ketel wordt gestopt. Het handhaven van de verhouding tussen de temperatuur van het lichaam van de trommel "van boven naar beneden" wordt bereikt door regimemaatregelen.

1.3. Oververhitter.

Oververhitteroppervlakken op alle ketels bevinden zich in de verbrandingskamer, het horizontale rookkanaal en de convectieschacht. Afhankelijk van de aard van warmteabsorptie, is de oververhitter verdeeld in twee delen: stralings- en convectie.

Het stralingsgedeelte omvat een aan de muur gemonteerde stralingsoververhitter (RTS), de eerste fase van schermen en een deel van de plafondoververhitter die zich boven de verbrandingskamer bevindt.

Het convectieve deel omvat - een deel van de schermoververhitter (niet direct ontvangende straling van de oven), een plafondoververhitter en een convectieve oververhitter.

Het schema van de oververhitter is dubbelstroom gemaakt met herhaalde menging van stoom in elke stroom en overdracht van stoom over de breedte van de ketel.

Schematisch diagram van oververhitters.

1.3.1. Straling oververhitter.

Op ketels van de TGM-84-serie beschermen de pijpen van de stralingsoververhitter de voorwand van de verbrandingskamer van het merkteken van 2000 mm tot 24600 mm en bestaan ze uit zes panelen, die elk een onafhankelijk circuit zijn. Paneelbuizen hebben een diameter van 42x5 mm, gemaakt van staal 12Kh1MF, geïnstalleerd met een stap van 46 mm.

In elk paneel zakken tweeëntwintig pijpen, de rest gaat omhoog. Alle paneelverdeelstukken bevinden zich buiten de verwarmde ruimte. De bovenste collectoren worden met behulp van staven aan de metalen constructies van het plafond opgehangen. Bevestiging van buizen in panelen wordt uitgevoerd door afstandhouders en gelaste staven. De panelen van de stralingsoververhitter zijn bedraad voor de installatie van branders en bedraad voor mangaten en gluurders.

1.3.2. Plafond oververhitter.

De plafondoververhitter bevindt zich boven de verbrandingskamer, het horizontale rookkanaal en de convectieschacht. Het plafond is gemaakt op alle ketels van buizen met een diameter van 32x4 mm in een hoeveelheid van driehonderdvierennegentig buizen geplaatst met een stap van 35 mm. De plafondbuizen worden als volgt bevestigd: rechthoekige stroken zijn aan het ene uiteinde gelast aan de buizen van de plafondoververhitter en aan het andere - aan speciale balken, die met behulp van staven aan de metalen constructies van het plafond zijn opgehangen. Er zijn acht rijen bevestigingsmiddelen langs de lengte van de plafondbuizen.

1.3.3. Scherm oververhitter (SHPP).

Op de ketels van de TGM-84-serie zijn twee soorten verticale schermen geïnstalleerd. U-vormige schermen met spoelen van verschillende lengtes en verenigde schermen met spoelen van dezelfde lengte. Schermen zijn geïnstalleerd in het bovenste deel van de oven en in het uitvoervenster van de oven.

Op oliegestookte ketels worden U-vormige schermen in één of twee rijen geïnstalleerd. Gasolieketels zijn uitgerust met uniforme schermen in twee rijen.

Binnen elk U-vormig scherm zijn er eenenveertig spoelen, die zijn geïnstalleerd met een stap van 35 mm, in elk van de rijen zijn er achttien schermen, met een stap van 455 mm tussen de schermen.

De stap tussen de spoelen in de verenigde schermen is 40 mm, dertig schermen zijn geïnstalleerd in elk van de rijen, elk met drieëntwintig spoelen. De afstand tussen de spoelen in de schermen wordt uitgevoerd met kammen en klemmen, in sommige ontwerpen - door lasstaven.

De schermoververhitter is opgehangen aan de metalen constructies van het plafond met behulp van staven die aan de oren van de collectoren zijn gelast. In het geval dat de collectoren boven elkaar zijn geplaatst, wordt de onderste collector opgehangen aan de bovenste en de laatste op zijn beurt door staven aan het plafond.

1.3.4. Convectieve oververhitter (KPP).

Schema van een convectieve oververhitter (KPP).

Op ketels van het type TGM-84 bevindt zich een convectieve oververhitter van een horizontaal type aan het begin van de convectieve as. De oververhitter is dubbelstrooms gemaakt en elke stroom bevindt zich symmetrisch ten opzichte van de ketelas.

Ophanging van pakketten van de ingangstrap van de oververhitter wordt gemaakt op de ophangbuizen van de convectieve as.

De uitgangstrap (tweede) bevindt zich eerst in de convectieschacht langs de gaskanalen. De spoelen van deze trap zijn ook gemaakt van buizen met een diameter van 38x6 mm (staal 12Kh1MF) met dezelfde trappen. Inlaatspruitstukken met een diameter van 219x30 mm, uitlaatspruitstukken met een diameter van 325x50 mm (staal 12X1MF).

Montage en afstand is vergelijkbaar met de instap.

In sommige versies van de ketels verschillen de oververhitters van die hierboven beschreven in termen van de standaardafmetingen van de inlaat- en uitlaatspruitstukken en de stappen in de batterijpakketten.

1.4. Waterbespaarder

In de convectieschacht, die is opgedeeld in twee rookkanalen, bevindt zich de waterbesparing. Elk van de stromen van de waterbesparende omvormer bevindt zich in het bijbehorende rookkanaal en vormt twee parallelle onafhankelijke stromen.

Afhankelijk van de hoogte van elk rookkanaal, is de waterbesparing in vier delen verdeeld, waartussen openingen van 665 mm hoog zijn (bij sommige ketels hebben de openingen een hoogte van 655 mm) voor reparatiewerkzaamheden.

De economizer is gemaakt van buizen met een diameter van 25x3,3 mm (staal 20), en de inlaat- en uitlaatspruitstukken zijn gemaakt met een diameter van 219x20 mm (staal 20).

De waterbesparende pakketten bestaan uit 110 dubbele zeswegspoelen. De pakketten zijn versprongen met een dwarstrede S 1 = 80 mm en een langstrede S 2 = 35 mm.

De spoelen van de waterbesparing zijn parallel aan het front van de ketel geplaatst en de collectoren bevinden zich buiten het rookkanaal op de zijwanden van de convectieschacht.

De afstand van de spoelen in de verpakkingen wordt uitgevoerd met behulp van vijf rijen rekken, waarvan de gekrulde wangen de spoel van twee kanten bedekken.

Het bovenste deel van de waterbesparingsinrichting rust op drie balken die zich in het rookkanaal bevinden en worden gekoeld door lucht. Het volgende deel (het tweede langs de gasstroom) wordt met behulp van remote racks opgehangen aan de bovengenoemde koelconvectoren. Montage en ophanging van de onderste twee delen van de waterbesparende unit is identiek aan de eerste twee.

Koelbalken zijn gemaakt van gewalste producten en bedekt met hittebeschermend beton. Van bovenaf is het beton omhuld met een metalen plaat die de balken beschermt tegen schotinslag.

De spoelen, die de eerste zijn in de richting van de rookgasbeweging, hebben metalen voeringen van staal3 ter bescherming tegen slijtage door schot.

De in- en uitlaatcollectoren van de waterbespaarkast hebben 4 beweegbare steunen om temperatuurbewegingen te compenseren.

De beweging van het medium in de waterbespaarder is in tegenstroom.

1.5. Regeneratieve luchtverwarmer.

Voor luchtverwarming beschikt de ketelunit over twee regeneratieve roterende luchtverwarmers РРВ-54.

RAH-ontwerp: standaard, frameloos, de luchtverwarmer is geïnstalleerd op een speciaal frame-type gewapend betonnen voetstuk en alle hulpeenheden zijn op de luchtverwarmer zelf gemonteerd.

Het gewicht van de rotor wordt overgebracht via een sferisch druklager dat in de onderste steun is gemonteerd, op de draagbalk, in vier steunen op de fundering.

De luchtverwarmer is een rotor die draait op een verticale as met een diameter van 5400 mm en een hoogte van 2250 mm ingesloten in een vaste behuizing. Verticale schotten verdelen de rotor in 24 sectoren. Elke sector is verdeeld in 3 compartimenten door op afstand gelegen schotten, waarin pakketten met verwarmingsstaalplaten worden geplaatst. De verwarmingsplaten, verzameld in pakketten, worden in twee lagen langs de hoogte van de rotor gestapeld. De bovenste laag is de eerste in de loop van gassen, het is het "hete deel" van de rotor, het onderste is het "koude deel".

Het "hot part" 1200 mm hoog is gemaakt van afstandsgolfplaten van 0,7 mm dik. De totale oppervlakte van het "hot part" van de twee toestellen is 17896 m2. Het "koude gedeelte" 600 mm hoog is gemaakt van afstandsgolfplaten van 1,3 mm dik. Het totale verwarmingsoppervlak van het "koude deel" van verwarming is 7733 m2.

De openingen tussen de rotorafstandhouders en de pakkingpakketten worden opgevuld met afzonderlijke vellen extra pakking.

Gassen en lucht komen de rotor binnen en worden daaruit afgevoerd via kanalen die op een speciaal frame worden ondersteund en zijn verbonden met de sproeiers van de onderste afdekkingen van de luchtverwarmer. De deksels vormen samen met de behuizing het lichaam van de luchtverwarmer.

Het lichaam met de bodembedekking rust op de steunen die op de fundering zijn geïnstalleerd en de draagbalk van de bodemsteun. De verticale huid bestaat uit 8 secties, waarvan 4 dragende.

De rotatie van de rotor wordt uitgevoerd door een elektromotor met een versnellingsbak via een lantaarntandwiel. Rotatiesnelheid - 2 tpm.

De rotorpakkingen gaan afwisselend door het gaspad, worden verwarmd door de rookgassen en het luchtpad geeft de opgehoopte warmte af aan de luchtstroom. Op elk moment zijn 13 van de 24 sectoren opgenomen in het gaspad, en 9 sectoren - in het luchtpad, en 2 sectoren zijn bedekt met afdichtingsplaten en buiten werking gesteld.

Om luchtaanzuiging (strakke scheiding van gas- en luchtstromen) te voorkomen, zijn er radiale, perifere en centrale afdichtingen. Radiale afdichtingen bestaan uit horizontale stalen strips die op de radiale schotten van de rotor zijn bevestigd - radiaal beweegbare platen. Elke plaat wordt met drie stelbouten op de boven- en onderafdekking vastgezet. De openingen in de afdichtingen worden aangepast door de platen omhoog en omlaag te brengen.

Perifere afdichtingen bestaan uit rotorflenzen, die tijdens de installatie worden gedraaid, en beweegbare gietijzeren kussens. De pads worden samen met de geleiders op de boven- en onderdeksels van de RAH-behuizing bevestigd. De remblokken worden afgesteld met speciale stelbouten.

Interne asafdichtingen zijn vergelijkbaar met perifere afdichtingen. Externe asafdichtingen zijn van het type pakkingbus.

Vrije ruimte voor de doorgang van gassen: a) in het "koude gedeelte" - 7,72 m2.

b) in het "warme gedeelte" - 19,4 m2.

Vrije ruimte voor luchtpassage: a) in het "warme gedeelte" - 13,4 m2.

b) in het "koude gedeelte" - 12,2 m2.

1.6. Reiniging van verwarmingsoppervlakken.

Shot cleaning wordt gebruikt om de verwarmingsoppervlakken en de valpijp te reinigen.

Bij de straalmethode voor het reinigen van verwarmingsoppervlakken wordt gietijzeren schot met een ronde vorm met een afmeting van 3-5 mm gebruikt.

Voor een normale werking van het shotreinigingscircuit moet er ongeveer 500 kg shot in de trechter zitten.

Wanneer de luchtejector is ingeschakeld, wordt de benodigde luchtsnelheid gecreëerd om het schot door de pneumatische buis naar de bovenkant van de convectieve schacht in de schotval te tillen. Vanuit de shot catcher wordt de afgevoerde lucht afgevoerd naar de atmosfeer, en het shot stroomt door een conische flasher, een tussenliggende trechter met een gaas en door een shot separator door zwaartekracht in de shot kokers.

In glijbanen wordt de snelheid van de shotstroom afgeremd met behulp van schuine planken, waarna het shot op bolvormige spreiders valt.

Na door de te reinigen oppervlakken te zijn gegaan, wordt het gebruikte schot verzameld in een bunker, aan de uitlaat waarvan een luchtafscheider is geïnstalleerd. De afscheider wordt gebruikt om de as van de schotstroom te scheiden en om de trechter schoon te houden met behulp van lucht die via de afscheider in het rookkanaal komt.

Asdeeltjes, opgenomen door de lucht, keren door de pijp terug naar de zone van actieve beweging van rookgassen en worden door hen afgevoerd buiten de convectieve schacht. Het van as gereinigde schot gaat door de flitser van de afscheider en door het gaas van de bunker. Vanuit de trechter wordt het schot weer in de pneumatische transportleiding gevoerd.

Om de convectieve as te reinigen werden 5 circuits met 10 schotkokers geïnstalleerd.

De hoeveelheid schot die door de stroom reinigingsbuizen gaat, neemt toe met de toename van de initiële vervuilingsgraad van de bundel. Daarom moet men er tijdens de werking van de installatie naar streven om de intervallen tussen de schoonmaakbeurten te verkorten, waardoor relatief kleine delen van de opname het oppervlak schoon kunnen houden en dus tijdens de werking van de units voor het hele bedrijf, de minimumwaarden van vervuilingscoëfficiënten.

Om een vacuüm in de ejector te creëren, wordt lucht uit een injectie-eenheid met een druk van 0,8-1,0 atm en een temperatuur van 30-60 ° C gebruikt.

- Berekening van de ketel.

2.1. Brandstof samenstelling.

2.2. Berekening van volumes en enthalpieën van lucht en verbrandingsproducten.

Berekeningen van de volumes lucht en verbrandingsproducten zijn weergegeven in tabel 1.

Enthalpie berekening:

- De enthalpie van de theoretisch benodigde hoeveelheid lucht wordt berekend met de formule

waar is de enthalpie van 1 m 3 lucht, kJ / kg.

Deze enthalpie is ook terug te vinden in tabel XVI.

- De enthalpie van het theoretische volume van verbrandingsproducten wordt berekend met de formule:

waarbij de enthalpieën van 1 m 3 triatomaire gassen, het theoretische volume stikstof, het theoretische volume waterdamp zijn.

We vinden deze enthalpie voor het hele temperatuurbereik en voeren de verkregen waarden in Tabel 2.

- De enthalpie van overtollige lucht wordt berekend met de formule

waar is de coëfficiënt van overtollige lucht, en is te vinden in tabellen XVII en XX

- De enthalpie van verbrandingsproducten bij a > 1 wordt berekend met de formule

We vinden deze enthalpie voor het hele temperatuurbereik en voeren de verkregen waarden in Tabel 2.

2.3. Geschatte warmtebalans en brandstofverbruik.

2.3.1. Berekening van warmteverliezen.

De totale hoeveelheid warmte die aan de ketel wordt geleverd, wordt de beschikbare warmte genoemd en aangeduid. De warmte die de keteleenheid verlaat, is de som van nuttige warmte en warmteverliezen die samenhangen met het technologische proces van het genereren van stoom of heet water. Daarom heeft de warmtebalans van de ketel de vorm: \u003d Q 1 + Q 2 + Q 3 + Q 4 + Q 5 + Q 6,

waar - beschikbare warmte, kJ / m 3.

Q 1 - nuttige warmte in stoom, kJ / kg.

Q 2 - warmteverlies met uitgaande gassen, kJ / kg.

Q 3 - warmteverlies door chemische onvolledige verbranding, kJ / kg.

Q 4 - warmteverlies door mechanische onvolledigheid van de verbranding, kJ / kg.

Q 5 - warmteverlies door externe koeling, kJ / kg.

Q 6 - warmteverlies door fysieke warmte in de verwijderde slak, plus verliezen voor koelpanelen en balken die niet zijn opgenomen in het ketelcirculatiecircuit, kJ / kg.

De warmtebalans van de ketel wordt opgesteld in relatie tot het vastgestelde warmteregime en de warmteverliezen worden uitgedrukt als een percentage van de beschikbare warmte:

Berekening van warmteverliezen staat in tabel 3.

Opmerkingen bij tabel 3:

H ux - enthalpie van rookgassen, bepaald volgens tabel 2.

2.3.2. Berekening van efficiëntie en brandstofverbruik.

Het rendement van een stoomketel is de verhouding tussen bruikbare warmte en beschikbare warmte. Niet alle nuttige warmte die door het apparaat wordt gegenereerd, wordt naar de consument gestuurd. Als het rendement wordt bepaald door de opgewekte warmte is het bruto, als het wordt bepaald door de vrijgekomen warmte is het netto.

De berekening van efficiëntie en brandstofverbruik wordt gegeven in tabel 3.

Tafel 1.

|

Berekende waarde |

Aanwijzing |

Dimensie |

Berekening of rechtvaardiging |

|||

|

Theoretische hoeveelheid vereist voor compleet verbranding van de brandstof. |

0,0476(0,5*0+0,5*0++1,5*0+(1+4/4)*98,2+ +(2+6/4)*0,4+(3+8/4)*0,1+ +(4+10/4)*0,1+(5+12/4)*0,0+(6+14/4)*0,0)*0,005-0) |

|||||

|

Theoretisch stikstofvolume |

0,79 9,725+0,01 1 |

|||||

|

triatomisch |

*98,2+2*0,4+3*0,1+4* *0,1+5*0,0+6*0,0) |

|||||

|

Theoretisch hoeveelheid water |

0,01(0+0+2*98,2+3*0,0,4+3*0,1+5*0,1+6*0,0+7*0++0,124*0)+0,0161* |

|||||

|

Volume water |

2,14+0,0161(1,05- |

|||||

|

Rookgasafvoer |

2,148+(1,05-1) 9,47 |

|||||

|

Volumefracties van triatomic |

r RO 2 , r H 2 O |

|||||

|

Dichtheid van droog gas bij n.o. |

||||||

|

Massa verbrandingsproducten |

G Г \u003d 0,7684 + (0/1000) + 1.306 1.05 9.47 |

Tafel 2.

|

Verwarmingsoppervlak |

Temperatuur na verwarmingsoppervlak, 0 |

H 0 B, kJ / m 3 |

H 0 G, kJ / m 3 |

H B g, kJ / m 3 |

|

|

Bovenkant van de verbrandingskamer een T \u003d 1,05 + 0,07 \u003d 1,12 |

|||||

|

Afgeschermde oververhitter, een mne \u003d 1.12 + 0 \u003d 1.12 |

|||||

|

convectieve oververhitter, een kpe \u003d 1.12 + 0.03 \u003d 1.15 |

|||||

|

Waterbespaarder a EC = 1,15+0,02=1,17 |

|||||

|

Lucht verwarmer een VP \u003d 1,17 + 0,15 + 0,15 \u003d 1,47 |

tafel 3

|

Berekende waarde |

Aanwijzing |

Dimensie |

Berekening of rechtvaardiging |

Resultaat |

|

|

De enthalpie van het theoretische volume koude lucht bij een temperatuur van 30 0 C |

ik 0 = 1,32145 30 9,47 |

||||

|

Rookgas enthalpie |

Geaccepteerd bij een temperatuur van 150 0 C |

Wij accepteren volgens tabel 2 |

|||

|

Verlies van warmte door mechanische onvolledige verbranding |

Bij het verbranden van gas zijn er geen verliezen door mechanische onvolledigheid van de verbranding |

||||

|

Beschikbare warmte per 1 kg. Brandstof door |

|||||

|

Warmteverlies bij rookgassen |

q 2 \u003d [(2902.71-1.47 * 375.42) * |

||||

|

Verlies van warmte door externe koeling |

We bepalen uit afb. 5.1. |

||||

|

Verlies van warmte door chemische onvolledige verbranding |

Bepaal volgens tabel XX |

||||

|

Bruto efficiëntie |

h br \u003d 100 - (q 2 + q 3 + q 4 + q 5) |

h br \u003d 100 - (6,6 + 0,07 + 0 + 0,4) |

|||

|

Brandstofverbruik door (5-06) en (5-19) |

In pg = (/) 100 |

||||

|

Geschat brandstofverbruik volgens (4-01) |

B p \u003d 9,14 * (1-0 / 100) |

2.4. Thermische berekening van de verbrandingskamer.