Anforderungen an die Abmessungen von Laufkrangalerien. Kranservicebereiche

04.09.2017

Zunächst muss die Spannkonstruktion über eine Durchgangsgalerie verfügen. Ausnahmen gelten für Krane mit elektrischen Hebezeugen und ohne mobile Steuerkabinen sowie wenn sich auf der Brücke keine besonders wichtigen und kritischen Komponenten befinden, die einer regelmäßigen Wartung bedürfen. Die begehbare Galerie hat eine weitere wichtige Funktion – die Möglichkeit für den Fahrer, von der Steuerkabine aus dorthin zu gelangen, wenn diese in einer beliebigen Position anhält.

Bei einer Zweiträgerkonstruktion ist die Blechbrücke des Krans häufig mit einer Seitenplattform ausgestattet. Durch die Wahl der richtigen Befestigung des Bodenbelags können Sie die Steifigkeit des Balkens entlang der horizontalen und vertikalen Achse um 10–20 % erhöhen. Für Schneller Zugang Auf einer der Kranstützen ist außerdem eine Plattform für die Mechanismen des Lastenwagens installiert. Wenn der Kran mit einem elektrischen Hebezeug ausgestattet ist, kann er klappbar sein, um die Arbeit nicht zu beeinträchtigen.

Wenn ein Portalkran über ein Katzantriebssystem verfügt, wird zur bequemen Wartung der Stromabnehmer eine spezielle Halterung am Rand der Brücke montiert.

Alle Treppen, Durchgänge und Plattformen müssen mit Schutzvorrichtungen versehen sein, außer in Fällen, in denen sie nur für den gelegentlichen Gebrauch bestimmt sind, beispielsweise beim Aufstellen eines Krans. In diesem Fall sollte die Gesamtmasse aller Elemente zur Wartung des Krans die von Gostekhnadzor festgelegten Regeln nicht überschreiten. Ja für

Die Größe der Galerien wird durch die Kranordnung geregelt. Die Breite des freien Durchgangs durch die Galerie sollte betragen:

a) für Krane mit Transmissionsantrieb – mindestens 500 mm;

b) für Krane mit getriebelosem oder manuellem Antrieb – mindestens 400 mm.

Bei denselben Kränen auf Galerien, die für die Verlegung der Laufkatzenverkabelung vorgesehen sind, muss die Breite des Durchgangs zwischen den Geländern und den die Laufkatzen tragenden Vorrichtungen sowie den Stromabnehmern mindestens 400 mm betragen.

Die Anforderungen der Kranordnung gelten nicht für die auf der Seite der Stromversorgung befindliche Brückenkrangalerie, wenn die Stromversorgung der elektrischen Ausrüstung der Laufkatze über ein flexibles Kabel erfolgt. Die das Kabel haltende Konsole kann die gesamte Breite der Brückengalerie überqueren. Die Ausstiegsluke zum Brückendeck eines solchen Krans muss mit einer Verriegelung ausgestattet sein, die das flexible Kabel beim Betreten des Brückendecks automatisch entlastet.

Der Abstand vom Endgeländer der Kranbrücke zu den hervorstehenden Teilen des Lastenwagens in der Extremposition ist nicht geregelt. Um den Einsatzbereich des Krans zu vergrößern, wird dieser Abstand manchmal mit weniger als 400 mm angenommen. Alle diese Anforderungen gelten auch für Portalkrane und mobile Auslegerkrane.

Von der Kabine aus gesteuerte Brückenkrane (mit Ausnahme von Einträger- und Hängekranen) müssen mit Kabinen (Plattformen) für die Wartung der Hauptfahrdrähte und Stromabnehmer ausgestattet sein, wenn diese sich unterhalb des Brückengaleriedecks befinden. Die Luke zum Betreten dieser Kabine vom Brückendeck aus muss mit einem Deckel mit Schloss ausgestattet sein.

Die Abmessungen der Kabine für die Wartung der Hauptwagen und ihrer Stromabnehmer sind nicht geregelt und werden in der Regel mit 1000 x 1400 (Zapfwellenwerk Komsomolsk am Amur) mit einer Höhe von mindestens 1800 mm akzeptiert. Die Kabinenfläche sollte 800 x 800 mm nicht unterschreiten. Die Kabine muss mit einem Geländer von mindestens 1 m Höhe und einem durchgehenden Saum am Boden bis zu einer Höhe von 100 mm eingezäunt sein. Bei flexibler Stromversorgung sind Bahnsteige manchmal nicht angeordnet.

Die Kranbrücke muss an vier Außenseiten (entlang des Umfangs) mit 1 m hohen Geländern eingezäunt sein, wobei ein durchgehender Zaun in einer Höhe von mindestens 100 mm installiert sein muss, um das Herunterfallen von Werkzeugen oder Teilen bei der Inspektion und Reparatur von Mechanismen und elektrischen Geräten zu verhindern des Krans.

Auf der Laufkatzenseite sind an den Brückengalerien und Endträgern keine Geländer angebracht.

In diesem Zusammenhang ist es gefährlich, sich auf einer Kranbrücke aus Gitterfachwerken zu befinden, bei der sich das Galeriedeck auf Höhe der Oberleitungsschienen befindet, da man in die Spannweite zwischen den Fachwerken fallen kann. Stürze von Personen von Kranbrücken wurden ausschließlich an Kränen mit Gitterträgern gemeldet. Zusätzlich zu dem genannten Nachteil (fehlende ordnungsgemäße Umzäunung der Galerien) ist bei solchen Kränen der Durchgang entlang des Bodenbelags aufgrund der Anordnung der Bewegungsmechanismen darauf eingeschränkt, was auch eine Gefahr für das Bedienpersonal darstellt. Bei Kastenträgerkranen liegt das Galeriedeck unterhalb des Niveaus der Laufkatzenschienen, sodass die Durchfahrt durch solche Galerien ungefährlich ist.

Um Unfälle bei Kranen alter Bauart zu vermeiden, bei denen die Durchfahrt durch die Galerie eingeschränkt ist, ist es erforderlich, an den Standorten des Elektromotors und des Getriebes des Brückenbewegungsmechanismus oder Übergangsbrücken mit Geländern Umgehungsplattformen anzuordnen. Außerdem sollten Vorkehrungen getroffen werden, um sicherzustellen, dass die Füße des Arbeiters beim Überqueren nicht auf dem Boden ausrutschen.

Das Anbringen eines Geländers entlang der Brücke von der Wagenseite her führt zu Schwierigkeiten bei der Wartung und Reparatur der Wagenmechanismen, da über das Geländer geklettert werden muss.

Die Krankatze muss an den Stirnseiten mit 1 m hohen Geländern mit einem durchgehenden Saum entlang der Unterseite bis zu einer Höhe von 100 mm eingezäunt sein. Geländer an einer der Längsseiten der Laufkatze sollten angebracht werden, wenn auf dieser Seite keine Galerie entlang der Kranbrücke vorhanden ist, beispielsweise wenn eine flexible Stromversorgung der Laufkatze vorhanden ist.

Bei Laufkatzen und Endträgern ist eine Reduzierung der Geländerhöhe zulässig, wenn die Gebäudeabmessungen den Einbau von Geländern mit einer Höhe von 1 m nicht zulassen.

In Übereinstimmung mit den Regeln für eine bequeme und sichere Wartung von Kränen, ihren Mechanismen und elektrische Ausrüstung Außerhalb der Kabine ist der Einbau entsprechender Galerien, Podeste und Treppen vorgesehen.

Landeplätze. Für den Zugang des Kranführers zur Kransteuerkabine sind Landeplattformen mit festen Treppen angeordnet. Es gibt zwei Arten von Landeplätzen: End- und Zwischenlandeplätze. Die Enden befinden sich in einer Sackgasse am Ende der Spannweite, nahe der Gebäudewand. Mittelstufe – wenn in einem Feld mehrere Laufkräne auf einem technologisch vorteilhaften, bequemen und sicheren Abschnitt ihrer Arbeitsstrecke arbeiten.

Die sichersten Landeplätze liegen in der Nähe Stirnseite Gebäude. Wenn daher nicht mehr als zwei Krane in einer Spannweite auf einer Kranbahn betrieben werden, sollten diese an beiden Enden des Gebäudes platziert werden. Zwischenlandeplätze entlang der Werkstattspanne erfordern während des Betriebs besondere Aufmerksamkeit. Aufgrund des geringen Abstandes zwischen Kabine und Plattform besteht Verletzungsgefahr für Personen.

In einer der Fabriken nutzte ein Team von Gießereihilfsarbeitern einen Zwischenlandeplatz, um ein Gebäude zu tünchen. Am Ende der Arbeiten senkte der Stuckateur die Spritzpistole und die Schläuche auf den Boden der Werkstatt. In diesem Moment fuhr ein Laufkran vorbei und verletzte einen Arbeiter mit seiner Kabine.

Eine wichtige Anforderung der Sicherheitsvorschriften für den Bau von Landeplätzen besteht darin, dass diese auf der gegenüberliegenden Seite der Oberleitungsdrähte angeordnet sein müssen. Eine Ausnahme, wie bei der Platzierung von Krankabinen, ist nur dann zulässig, wenn die Fahrdrähte für eine versehentliche Berührung von der Landeplattform, der Treppe oder der Kabine aus unzugänglich sind. Der Landeplatz muss ausreichend frei sein und den Regeln entsprechen.

Der Abstand vom Boden zu den unteren Teilen der Decke oder hervorstehenden Teilen von Bauwerken beträgt mindestens 1800 mm. Für einen normalen und sicheren Übergang von der Plattform zur Kabine und umgekehrt muss der Boden der Plattform auf gleicher Höhe mit dem Boden der Kabine liegen. Der zwischen Kabine und Plattform entstehende Spalt muss mindestens 60 mm und darf höchstens 150 mm betragen. Manchmal ist es zulässig, eine Landeplattform unterhalb des Niveaus des Kabinenbodens (nicht mehr als 250 mm) zu installieren, wenn das Gesamthöhenmaß (1800 mm) nicht gewährleistet werden kann, wenn sich die Landeplattform auf der gleichen Höhe wie der Kabinenboden befindet . Es ist auch zulässig, dass die Kabine bei vollständig komprimierten Puffern mit der Plattform kollidiert (nicht mehr als 400 mm), wenn die Landeplattform am Ende des Gebäudes unterhalb des Niveaus der Kabinenkriechstrecke liegt. Die Regeln schreiben vor, dass folgende Abstände eingehalten werden müssen:

zwischen Landeplattform und Kabinenboden (vertikal) - mindestens 100 mm:

zwischen der Kabine und dem Landeplatzzaun beträgt mindestens 400 mm;

von der Seite des Kabineneingangs - mindestens 700 mm.

In einigen Fällen, wenn aus baulichen oder anderen produktionstechnischen Gründen ein direkter Zugang zur Krankabine nicht möglich ist, ist nach Kenntnis der örtlichen Behörden von Gosgortekhnadzor ein Zugang durch möglich Krangalerie. Beim Öffnen der Tür im Galeriezaun werden die entlang der Kranbrücke laufenden Laufkatzen automatisch stromlos geschaltet.

Befinden sich die Hauptlaufkatzen über dem Niveau der Krangleise, ist der Einstieg in den Kran nur von der Seite aus möglich, an der die Hauptlaufkatzen nicht verlaufen; In der Nähe des Kranparkplatzes müssen sie in jedem Fall mit einer Abschirmung aus Isoliermaterial abgedeckt werden. Der Eingang zur Kabine erfolgt über die Kranbrücke. Hebe- und Transportvorgänge werden mithilfe eines Elektromagneten durchgeführt und die Position der Trolle, die den Magneten mit Strom versorgen, schließt ein versehentliches Berühren nicht aus, es ist verboten.

Galerien. Der Bodenbelag von Galerien, allen Reparatur- und anderen Bereichen muss aus Metall sein und aus gewellten oder perforierten Stahlblechen mit Löchern von nicht mehr als 20 mm bestehen. Gleichzeitig erlauben die Regeln die Verlegung von Holzböden, wenn diese stark genug sind und den Brandschutzanforderungen entsprechen. Über die gesamte Länge und Breite von Galerien, Plattformen und Durchgängen müssen Metall- oder Holzböden verlegt werden. Alle für die Wartung von Lasthebekranen vorgesehenen Galerien und Plattformen sowie die Endträger von Brückenkränen müssen mit einem 1 m hohen Geländer eingezäunt sein und an der Unterseite eine durchgehende Auskleidung mit einem mindestens 100 mm hohen Schutzstreifen aufweisen. Galerien für den Durchgang entlang von Kranbahnen müssen die oben genannten Anforderungen erfüllen und über bequeme und sichere Treppen verfügen. Die Durchgangsgalerie verfügt über ein Geländer auf der Erkerseite und auf der gegenüberliegenden Seite, sofern sie nicht durch eine Mauer begrenzt ist. Die Breite des Durchgangs beträgt mindestens 400 mm und die Höhe mindestens 1800 mm. Zur elektrischen Sicherheit von Personen sind die Galerien auf der den Wagen gegenüberliegenden Seite der Spannweite angeordnet. Am erfolgreichsten ist der Bau eines leichten Übergangsstollens über dem Niveau der Kranbahnen mit speziellen Durchgängen Metallsäulen Gebäude. Es ist nicht gestattet, einen nicht umzäunten Bereich der Galerie in der Nähe der Säulen zu belassen. Beim Bau eines Durchgangs innerhalb der Säule 1 m vor deren Annäherung wird die Breite des Durchgangs durch die Galerie auf die Breite des Durchgangs in der Säule reduziert.

Jeder Stollen muss mindestens alle 200 m über Ausgänge verfügen. Bei unpassierbaren Kranbahnen (unumzäunte Durchfahrt weniger als 400 mm) ist der Aufenthalt von Personen auf diesen nicht gestattet.

6. Wie erfolgt der Austausch bzw. die Neudurchführung von Seilen?

Stahldrahtseile müssen ausgetauscht werden, wenn eine der Litzen gebrochen ist oder die Anzahl der gebrochenen Drähte über die Länge eines Schlagschritts die in der Tabelle angegebenen Werte überschreitet. 52. Die zulässige Anzahl gebrochener Drähte hängt vom Durchmesser des Seils ab. Zur Bestimmung des Seildurchmessers werden Messschieber verwendet (siehe Abb. 65, a). Um die Schlagteilung zu bestimmen, wird eine Markierung auf der Oberfläche des Seils angebracht und die Anzahl der im Seilabschnitt vorhandenen Litzen entlang der Mittelachse des Seils gezählt (z. B. sechs bei einem Seil mit sechs Litzen) und a Die zweite Markierung wird nach dem Ende der Zählung auf den nächsten Strang aufgebracht. Der Abstand zwischen den Markierungen entspricht der Steigung des Seilschlags.

Die Wahl eines Seils mit einer bestimmten Schlagrichtung erfolgt in Abhängigkeit von der Schlagrichtung seiner Windungen auf der Trommel. Wenn beide Enden des Seils an einer Ladungstrommel befestigt sind, kann die Schlagrichtung des Seils beliebig sein.

Scharfe Knicke und Schlaufen tragen zur Zerstörung des Seils bei, daher sollten beim Abwickeln keine schlaufenartigen Knicke zugelassen werden. Beim Abwickeln muss das Seil in Spulen gelegt oder auf Spulen aufgewickelt werden, deren Durchmesser mindestens das 20- bis 25-fache des Seildurchmessers betragen muss. Das Seil wird vom Hersteller in Stücken mit einer Länge von 250, 500 und 1000 m geliefert. Um das Seil mit der erforderlichen Länge zu erhalten, wird es mit Stahldraht mit einem Durchmesser von 1-2 mm zusammengebunden und anschließend geschnitten. Die Länge jedes Seilbinders mit Draht sollte dem Durchmesser des Seils entsprechen.

Die Ergebnisse der Tests für Spannung, Torsion und Biegung der Seildrähte erfüllen die Anforderung, dass sie mindestens das 1,5- bis 2,0-fache des Durchmessers des Seils betragen müssen, und der Abstand zwischen den Verbänden beträgt das Drei- bis Vierfache gemäß GOST 3241-80. wenn die Gesamtquerschnittsfläche der Drähte, die nicht den Anforderungen der Norm entspricht, bei der Prüfung von 100 % der Drähte nicht mehr als 5 % der Nennfläche beträgt, die dem Querschnitt aller Drähte im Seil entspricht, nicht mehr als 2 % der Nennquerschnittsfläche des Seils bei der Prüfung von 25 % und 10 % der Drähte im Seil. Es ist zulässig, alle Seildrähte erneut zu testen, wenn eine Nichteinhaltung der Anforderungen von GOST 3241-30 festgestellt wird.

7. Was soll ich tun, wenn die Schlinge beim Ablegen der Last hängen bleibt?

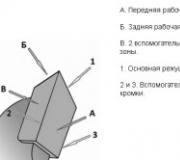

Der tragende Elektro-Laufkran verfügt über eine Kranbrücke, die sich über die gesamte Spannweite des Gebäudes erstreckt und mit Laufrädern auf den Schienen der Kranbahn ruht. Am häufigsten werden Doppelträgerbrücken verwendet Rahmenstruktur, bestehend aus zwei räumlich starren Hauptträgern mit darauf aufgelegten Schienen zum Bewegen des Lastenwagens und zwei an die Hauptträger angrenzenden Endträgern an den Enden der Spannweite.

Auf den Hauptträgern befinden sich feste Plattformen, die der Aufnahme der Bewegungsmechanismen des Krans, der Elektroschränke und dem Durchgang des Fahrers und der Reparaturarbeiter dienen. Alle Bahnsteige haben Geländer. Die Endträger sind ebenfalls mit Geländern ausgestattet und dienen zur Befestigung von Achslagern mit Laufrädern, mit denen der Kran auf den Schienen der Kranbahn aufliegt. An den Enden dieser Balken befinden sich Puffer und Endschalter, die die Bewegung des Krans entlang der Schiene begrenzen.

Um die Wartung zu erleichtern, sind Metallkonstruktionen von Kränen mit Galerien, Plattformen und Treppen ausgestattet. Die Breite des freien Durchgangs durch die Galerie, die für die Wartung von Mechanismen und elektrischen Geräten vorgesehen ist, beträgt in der Regel mindestens 500 mm für Krane mit Zentralantrieb und 400 mm für Krane mit separatem Antrieb. Auf einer Galerie, die für die Installation von Oberleitungsdrähten vorgesehen ist, ist die Breite des Durchgangs zwischen den Geländern und den Vorrichtungen, die die Oberleitungsdrähte tragen, sowie den Stromabnehmern auf mindestens 400 mm festgelegt. Der Bodenbelag der Galerie-, Reparatur- und Landebereiche besteht über die gesamte Länge der Galerie bzw. des Bereichs aus Metall oder Holz. Metallböden bestehen aus gewellten oder perforierten Stahlblechen mit Löchern mit einem Durchmesser von nicht mehr als 20 mm.

Plattformen, Galerien, Endträger sowie eine Kabine zur Wartung der Fahrdrähte von Laufkränen sind mit mindestens 1 m hohen Geländern umzäunt, wobei im unteren Teil ein durchgehender Zaun mit einer Höhe von mindestens 100 mm vorhanden ist. Letzteres ermöglicht es Ihnen, das unbeabsichtigte Herunterfallen von Werkzeugen und Ersatzteilen von der Kranbrücke bei der Wartung des Krans zu verhindern. Geländer und Zäune werden auch an den Stirnseiten von Lastenwagen und, wenn keine Galerie vorhanden ist, entlang der Brücke an den Längsseiten angebracht. Die Luken der Galerieböden und Reparaturbereiche sind mit bequem zu öffnenden Abdeckungen ausgestattet. Wenn der Deckel aufklappbar ist, beträgt der Winkel zwischen dem Lukendeckel freie Stelle und der Bodenbelag darf 75° nicht überschreiten. Die Abmessungen der Luke betragen mindestens 500X500 mm.

Treppen für den Zugang vom Boden zu Plattformen und Galerien müssen eine Breite von mindestens 600 mm haben und der Abstand zwischen den Stufen beträgt nicht mehr als 300 mm. Wenn die Leiterhöhe am Kran weniger als 1,5 m beträgt, ist eine Leiterbreite von 500 mm zulässig. Treppen für den Ausstieg aus der Kabine zur Kranbrückengalerie können mit einer Breite von mindestens 350 mm ausgeführt werden. Schrägtreppen mit einem Neigungswinkel zum Horizont von 75° oder weniger sind mit Geländern und flachen Stufen aus gewelltem oder glattem Stahlblech mit eingeschmolzenem Relief ausgestattet; Die Breite der Stufen muss mindestens 120 mm betragen. Bei senkrechten Treppen sowie bei Treppen mit einem Neigungswinkel zum Horizont von mehr als 75° werden bogenförmige Zäune in einer Höhe von 3 m angebracht. Diese Zäune befinden sich in einem Abstand von maximal 800 mm voneinander und sind durch mindestens drei Längsstahlbänder verbunden.

Die Regeln für Krane regeln den Bau von Treppen, die für den Zugang vom Werkstattboden zu Lande- und Reparaturplattformen und Galerien entlang der Kranbahnen vorgesehen sind, sowie von Treppen, die sich am Kran selbst befinden.

Die Anforderungen an Leitern außerhalb des Krans und an Leitern am Kran sind unterschiedlich.

Treppen für den Zugang vom Werkstattboden zu Plattformen und Galerien außerhalb des Krans müssen mit einem Neigungswinkel zum Horizont von nicht mehr als 60° und einer Breite von mindestens 600 mm geneigt sein. Als Breite der Treppe gilt der lichte Abstand zwischen den Innenkanten des Geländers. Die Stufen dieser Treppen werden mit einer Breite von mindestens 120 mm aus gewellten oder glatten Stahlblechen mit eingeschmolzenem Relief hergestellt. Bei neu eingebauten Treppen ist die Verwendung von Stufen aus Stäben nicht zulässig.

Die Anordnung der Leitern muss verhindern, dass Personen durch einen sich bewegenden Kran oder dessen Kabine eingeklemmt werden. Auf bereits fertiggestellten Treppen hinein gefährliche Orte Es sollte ein fester Zaun oder ein Maschendrahtzaun vorhanden sein. Die Treppen am Kran selbst werden vertikal oder mit jedem gewünschten Neigungswinkel ausgeführt; Die Breite dieser Treppen wird mit mindestens 500 mm angenommen.

Bei am Kran angebrachten Leitern mit einer Höhe von weniger als 1,5 m sowie bei Leitern, die von der Kabine zur Galerie von Brücken- oder Mobilauslegerkranen führen, darf die Breite auf 350 mm reduziert werden. Aus Bequemlichkeits- und Sicherheitsgründen müssen die Stufen vertikaler Treppen in einem Abstand von mindestens 150 mm von der Metallstruktur des Krans getrennt sein, da es sonst schwierig ist, den Fuß auf die Stufe zu setzen und die Gefahr eines Sturzes besteht Treppen sind nicht auszuschließen.

Die Umzäunung vertikaler Treppen besteht aus Bögen, die einen Abstand von nicht mehr als 800 mm voneinander haben und durch mindestens drei Längsstreifen miteinander verbunden sind. Der Abstand von der Treppe zum Bogen darf nicht weniger als 700 und nicht mehr als 800 mm bei einem Bogenradius von 400 mm betragen.

Eine solche Umzäunung wird für Treppen mit einer Höhe von mehr als 5 m ab einer Höhe von 3 m durchgeführt. Wenn die Treppe am Kran in einem Winkel von mehr als 75° zum Horizont steht, gelten die Anforderungen an die Umzäunung vertikal Treppen gelten vollständig dafür. Eine Lichtbogensicherung ist nicht erforderlich, wenn die Treppe innerhalb einer Gittersäule mit einem Querschnitt von nicht mehr als 900 x 900 mm oder einem Rohrturm mit einem Durchmesser von nicht mehr als 1000 mm verläuft.

Bei einer Treppenhöhe von mehr als 10 m sollten alle 6-8 m Plattformen angeordnet werden. Wenn sich Treppen innerhalb eines Rohrturms befinden, dürfen solche Plattformen nicht angeordnet werden.

Populäre Artikel

|

Allgemeine Informationen zur Installation von Laufkranen

Bei der Montage von Laufkranen werden Montageeinheiten vergrößert, an den Montageort geliefert und im Einsatzbereich von Hebevorrichtungen ausgelegt, umgehängt, die vergrößerten Elemente auf die Kranbahnen gehoben, die montierten Kräne montiert und kalibriert.

Die Wahl der Installationsmethode für Brückenstützen hängt von deren Design und Gewicht, dem Installationsort: innerhalb oder außerhalb des Gebäudes, der Lieferzeit des Herstellers, der Baubereitschaft der Anlage, der Konstruktion des Gebäuderahmens sowie der Art und den Eigenschaften der verfügbaren Hebemaschinen ab an den Montagebetrieb.

Die am weitesten verbreiteten Methoden zur Installation von Laufkranen sind: – Verwendung von Turm- oder Auslegerkranen, die für die Installation von Gebäudestrukturen bestimmt sind; – Verwendung von selbstfahrenden Auslegerkranen; Verwendung von Gebäuderahmenkonstruktionen, einschließlich Umlenkrollen, die an Säulen oder Montageträgern befestigt sind, die auf zwei benachbarten Fachwerken ruhen, seltener - direkt an den Fachwerken.

IN In letzter Zeit Die vom Giprometallurgmontazh-Institut entwickelte Methode zur Installation von Kränen, die vollständig in der unteren Position montiert sind, unter Verwendung von Förderbandgeräten für die Montage und Installation von Gebäudedachblöcken verbreitet sich.

Die bisher weit verbreitete Methode der Montage von Kränen mittels Masten wird derzeit nur noch dort eingesetzt, wo keine anderen Hebevorrichtungen oder -mechanismen verfügbar sind oder nicht verwendet werden können, beispielsweise wenn die Bedingungen in der Werkstatt den Einsatz eines selbstfahrenden Krans nicht zulassen, und die Konstruktion seines Rahmens lässt den Einbau eines Montagebalkens nicht zu.

Die Hauptnachteile dieser Methode sind der höhere Arbeitsaufwand im Vergleich zu anderen (1,5-1,8-fach), der Metallverbrauch, die Arbeitsdauer sowie die Notwendigkeit, Streben zur Befestigung des Mastes in der Werkstatt anzubringen.

Vor kurzem wurde mit der Einführung der vom Giprotechmontazh-Institut entwickelten Methode zur Installation von Brückenkränen mit hydraulischen Aufzügen begonnen.

Konsolidierung von Montageeinheiten von Laufkranen.

Die Reihenfolge der erweiterten Montage und der Grad der Vergrößerung der Kranmontageeinheiten werden durch den Arbeitsausführungsplan (WPP) in Abhängigkeit von der gewählten Montagemethode und den Lieferbedingungen der Krane festgelegt.

Der Zweck der vergrößerten Montage von Strukturen, Mechanismen und elektrischen Geräten von Brückenkranen besteht darin, den maximalen Umfang der Montagearbeiten in der unteren Position durchzuführen und dementsprechend die Anzahl der in der Höhe durchgeführten Vorgänge auf ein Minimum zu reduzieren. Deshalb Die beste Option Dabei wird eine Brücke zusammen mit der darauf installierten Laufkatze komplett in der unteren Position auf die Kranschienen gehoben, oder die Brücke wird separat angehoben und dann die Laufkatze. Aufgrund der unzureichenden Tragfähigkeit der vorhandenen Mechanismen und Vorrichtungen, des begrenzten Platzes unter dem Ausleger der verwendeten selbstfahrenden Kräne und der Unfähigkeit ist es jedoch oft nicht möglich, eine fertig montierte Kranbrücke auf die Kranbahnen zu heben und zu installieren (aus Platzgründen) die montierte Kranbrücke in einer horizontalen Ebene über den Kranschienen einzusetzen. Darüber hinaus ist es nicht immer wirtschaftlich, Ständer herzustellen und Standorte für die Montage von Kranbrücken einzurichten.

Am häufigsten werden Kranbrücken in zwei oder vier Montageeinheiten montiert; die Laufkatze wird in einer vergrößerten Einheit und die Steuerkabine in der anderen montiert.

Vergrößerte Brückenbaugruppe. Metallkonstruktionen von Brücken werden in der unteren Position vergrößert, wenn die Brücke in einem Block auf Kranschienen gehoben wird. Dazu werden auf dem vergrößerten Montageplatz (sofern Platz vorhanden) oder an einem speziell dafür vorgesehenen Standort, möglichst nahe am Montageort, Gestelle für die Brückenmontage aufgestellt. Die Regale müssen eine horizontale Oberfläche haben; darauf werden zwei parallele Schienen gelegt, deren Abstand der Spannweite des Krans entspricht und deren Länge auf jeder Seite 2,5 bis 3 m größer ist als die Basis des Krans.

Die Montage der Kranbrücke auf den Gestellen erfolgt mit selbstfahrenden Auslegern oder laufenden Laufkränen (sofern sich der Standort in der Werkstatt befindet). In diesem Fall werden, wenn die Brücke vom Hersteller separat in Form von zwei Haupt- und zwei Endträgern geliefert wird (Abb. 74, a), vier Montagefugen der Hauptträger mit den Endträgern montiert. Wenn die Brücke in Form von zwei Hauptträgern zusammen mit Teilen der Endträger (Halbbrücken) geliefert wird, montieren Sie die Verbindungen, die die Teile der Endträger verbinden: zwei – wenn die Hauptträger zur Installation mit Hälften geliefert werden Endträger (Abb. 74, b) und vier, wenn die äußeren Teile der Endträger an den Hauptträgern befestigt sind und ihre Mittelteile (Einsätze) 3 separat geliefert werden (Abb. 74, c).

Montageverbindungen werden in zwei Schritten zusammengebaut: zunächst mit Montageschrauben (Montageschrauben) und nach Ausrichtung und Beseitigung von Verformungen schließlich mit geschweißten, sauberen Bolzen oder Nieten gemäß den Anweisungen in den Arbeitszeichnungen.

Beim Zusammenbau einer Brücke, die gemäß dem in Abb. gezeigten Diagramm installiert wird. 74, und zunächst werden Endträger mit Rädern oder Balancern auf den auf den Gestellen verlegten Schienen montiert und in der gewünschten Position fixiert (vorübergehend gesichert). Anschließend wird einer der Hauptträger zwischen die Endträger geschoben, bis die Löcher für die Befestigungsbolzen in den Verbindungen übereinstimmen und diese mit Bolzen verbunden werden. Anschließend wird auch der zweite Hauptträger montiert und mit den Endträgern verbunden.

Montage der gelieferten Kranbrücken gemäß den in Abb. gezeigten Diagrammen. 74, b, c, beginnen Sie mit der Installation von Halbbrücken mit Rädern oder Balancern auf den Gestellen. Wenn Brücken gemäß dem Diagramm in Abb. geliefert werden. 74, c, dann werden die Mittelteile der Endträger – Einsätze – zwischen den Halbbrücken eingebaut. Anschließend werden die Halbbrücken zusammengeführt und die Löcher für die Befestigungsbolzen in den Schaftkappen entsprechend dem Markierungsschema ausgerichtet und anschließend mit Bolzen verbunden.

74. Lieferpläne für IOSG-Krane a – separate Haupt- und Endträger: b – Hauptträger mit Hälften der Endträger; c – Hauptträger mit den äußeren Teilen der Endträger und Einsätze; 1 - Hauptstrahl; 2 - Endbalken; 3 - einfügen

Vor der Montage werden die Oberflächen der Stoßelemente gründlich von angetrocknetem Schmutz, Farbe und Rost gereinigt und die Oberflächen der geschweißten Stoßelemente auf metallischen Glanz gebracht. Bei der Montage der Verbindungen ist darauf zu achten, dass die Bohrungen maximal übereinstimmen und sich nicht durch Spannung mit konischen Dornen verstellen, da dies zu zusätzlichen Spannungen im Metall führt. Der feste Sitz der Stoßpolster wird mit einer Fühlerlehre überprüft: Die Sondenplatte mit einer Dicke von 0,1 mm darf nicht zwischen dem Polster und dem Körper des Endträgers hindurchgehen.

Nietverbindungen werden zusammengebaut, indem man Dorne (Dübel) in die Löcher (für die Nieten) eintreibt, die dazu dienen, 10–15 % der Löcher auf jeder Seite der Montageverbindung gleichmäßig zu füllen. Gleichzeitig werden Befestigungsschrauben eingebaut, mit denen 20-25 % der Löcher gleichmäßig verfüllt werden. Die Muttern an den Schrauben sind nicht vollständig festgezogen.

Zur Montage von Montageverbindungen kommen neben Lasthebekränen auch Hebelwinden, Wagenheber sowie einfache Vorrichtungen zur vorübergehenden Sicherung von Brückenelementen in der gewünschten Position zum Einsatz: Stützen, Auskleidungen, Konsolen, Schuhe usw.

Nach dem Zusammenbau der Brücke werden Plattformen an den Außenwänden der Hauptträger befestigt, Treppen und Zäune installiert.

Die auf Montagebolzen montierte Kranbrücke wird durch Überprüfung und Vergleich mit den Angaben in den Zeichnungen oder im Reisepass überprüft: Rechtwinkligkeit der Brücke, Spannweite des Krans, Spur des Lastwagens, Bauhub der Brücke, Installation des Wagens Schienen und Laufräder des Krans.

Die Rechtwinkligkeit der Brücke wird auf zwei Arten überprüft: durch die Differenz der Diagonalen oder durch die Ausrichtungsmethode (mit einem Theodoliten). Diagonalen werden an symmetrischen Punkten der Brücke gemessen, das können die Schnittpunkte der Längs- und Querachsen der Laufräder sein; praktisch werden sie auf Endträgern oder Drehgestellschienen ausgeführt (Abb. 75), aber in diesem Fall müssen die Abmessungen a und a’, b und b’ jeweils gleich sein. Diagonalmessungen werden häufig an Punkten durchgeführt, die von vertikalen Tangenten an den Umfang der Spurkränze der Laufräder auf die Endträger übertragen werden. Wurde die Rechtwinkligkeit der Brücke beim Hersteller überprüft (worüber im Kranpass ein entsprechender Eintrag erfolgt), erfolgt beim Einbau die Vermessung der Diagonalen anhand der auf den Endträgern bzw. Drehgestellschienen angebrachten Kontrollmarkierungen. Der Unterschied zwischen den Diagonalen einer rechteckigen Brücke sollte 5 mm nicht überschreiten.

75. Schema zum Ausrichten einer Kranbrücke mit einem Maßband

76. Schema der Ausrichtung einer Kranbrücke mit einem Theodoliten

1 - Theodolit; 2-5 - Räder; 6 - Absehen

Bei großen Kranspannweiten ist diese Prüfmethode nicht genau genug, da das Messen großer Längen mit einem Maßband eine konstante Spannung des Stahlbandes erfordert; Zudem ist es fast nicht immer möglich, Diagonalen auf der Kranbrücke zu messen. In diesen Fällen wird häufiger die zweite Methode verwendet, die wie folgt aussieht.

Am Punkt A, in den in Abb. angegebenen Abständen. 76, installieren Sie den Theodoliten und an Punkt B - Visiermarkierung 6. Richten Sie die Visierachse des Theodoliten mit der Mitte der Visiermarkierung aus, danach wird das Theodolit-Teleskop in der horizontalen Ebene (entlang der Extremität) um 90° gedreht und befestigt . Messen Sie dann die Abstände X\, Xr, X3 und Es wird davon ausgegangen, dass die Sehnenlänge bei allen Rädern gleich ist. Danach wird der Theodolit zum Punkt A‘ transportiert, die Zielmarke zum Punkt B‘ gesetzt und ähnliche Messungen an den Rädern vorgenommen.

Voraussetzung für die Rechtwinkligkeit der Brücke ist die Gleichheit der Maße xx und x4, Xg und x3 sowie xb zwischen den Rädern 3 und 4, 2 und 5. Die zulässige Abweichung dieser Maße voneinander beträgt 3 für Spurkranzräder und 4 mm für Spurkranzräder.

Mit der zweiten Methode können Sie auch gleichzeitig die Fehlausrichtung der Laufräder in der horizontalen und vertikalen Ebene überprüfen, da die Differenz der Maße xx und X2, Xb die Fehlausrichtung in der horizontalen Ebene und die Differenz der Abstände von der vertikalen Ebene bestimmt Ähnliche Punkte an den Enden der vertikalen Sehne charakterisieren die Fehlausrichtung in der vertikalen Ebene.

Bei der ersten Methode zur Überprüfung der Rechtwinkligkeit der Brücke werden Radfehlstellungen auf die gleiche Weise ermittelt, jedoch werden anstelle einer Theodolit-Visierlinie eine Schnur und ein Lot verwendet. Abweichungen der Endflächen der Räder von der horizontalen und vertikalen Ebene sollten 1 mm pro 1000 mm Raddurchmesser nicht überschreiten. Die gleiche Toleranz gilt für die Abweichung der Radenden von der Grundebene.

Überschreiten die Abweichungen von der Rechtwinkligkeit der Brücke die angegebenen Werte, muss die Fehlausrichtung beseitigt werden.

Die häufigste Lösung Geometrische Figur Kranbrücken ist wie folgt. An einer der Ecken der Brücke mit einer größeren Diagonale ist ein Anschlag angebracht, um ihre Längs- und Querbewegung zu verhindern, und an der anderen Ecke ein Wagenheber. Nachdem Sie die Befestigungsschrauben gelöst haben, richten Sie die Kraft des Wagenhebers entlang der Achse des Hauptträgers aus, der so lange bewegt wird, bis die Differenz der Diagonalen Null wird oder innerhalb der Toleranz liegt. Eine andere Möglichkeit, die Form der Brücke zu korrigieren, besteht darin, einen Endträger zu fixieren und den zweiten in Richtung der Achse der Kranbahnschiene zu verschieben.

Die zulässige Abweichung der Kranspannweite LK, gemessen in der Mitte der Auflageflächen der Laufräder, beträgt bei Kranen mit LK bis 40 m ±6 mm, bei Kranen mit LK über 40 m ±7,5 mm.

Die Abweichung an den Stößen der Drehgestellschienen 2 im Grundriss und in der Höhe sollte 1 mm nicht überschreiten, und der Spalt an den Stößen sollte nicht mehr als 2 mm betragen.

Der zulässige Abstand zwischen der Basis der Drehgestellschiene und dem Abstandshalter bzw. dem Obergurt des Trägers ist abhängig vom Schienentyp und kann an den Kanten der Basis (siehe Maß g in Abb. 77) bei der P4 ab 0,75 mm betragen Schiene auf 2,5 mm für die SKR140-Schiene. Im mittleren Teil der Sohle sollte dieser Spalt 0,3 mm (P4) bis 1 mm (skr140) nicht überschreiten.

Verformungen der Laufräder, die über die oben genannten Toleranzen hinausgehen, werden durch Distanzstücke beseitigt, die zwischen den Platten und Achslagern der Räder im Endträger oder in der Auswuchtvorrichtung angebracht werden. Dadurch wird sichergestellt, dass die Position der Räder den bei der Montage beim Hersteller ermittelten und aufgezeichneten Maßen entspricht ein spezielles Formular, das dem Kranpass beigefügt ist.

Die endgültige Verbindung der Montageverbindungen durch Schweißen wird von nach den Regeln von Gosgortekhnadzor zertifizierten Schweißern bei einer Temperatur von nicht weniger als minus 10 ° C gemäß den technischen Anforderungen des Herstellers durchgeführt.

Saubere Schrauben, die zum Verbinden von Montageverbindungen verwendet werden, müssen eine Länge des gewindelosen Teils haben, die 8-10 mm kleiner ist als die Dicke des zu verbindenden Elementpakets. Setzen Sie sie mit einem Hammer fest in die Löcher ein. Das Anziehen der Schrauben bei der Endmontage der Verbindungen soll einen festen Sitz der zu verbindenden Teile gewährleisten. Bei einer dichten Verbindung kann an jeder Verbindung eine 0,1 mm dicke Sonde bis zu einer Tiefe von maximal 20 mm zwischen die Teile eingeführt werden.

Das Nieten erfolgt mit handbetriebenen Presslufthämmern. Da es sich hierbei um einen sehr arbeitsintensiven und schwierigen Vorgang handelt, wird versucht, möglichst viele Nietarbeiten in der unteren Position durchzuführen, bevor die Montageeinheiten auf die Kranbahnen gehoben werden.

Ziehen Sie vor dem Nieten die sauberen Schrauben fest, mit denen die Beläge an den Verbindungsstellen befestigt sind.

Anschließend werden die Löcher für die Nieten mit einer Lehre mit einem Durchmesser von 1,5 mm kleiner als der Nenndurchmesser des Lochs überprüft und die Grate an den Lochrändern entfernt, wobei die Tiefe und Breite der Senkung der Löcher nicht überschritten werden sollte 1,5 mm.

Die Erweiterung von Kranhalbbrücken besteht aus der Installation des Fahrgestells und des Antriebs des Bewegungsmechanismus (falls diese separat geliefert werden) sowie der Plattformen. Manchmal werden bei der vergrößerten Montage von Kranhalbbrücken gemäß dem in Abb. gezeigten Diagramm installiert. 74, c, in der Mitte werden Teile der Endträger auf eine der Halbbrücken aufgesetzt, um den Montageaufwand in der Höhe zu reduzieren. Dieses Vergrößerungsschema wird verwendet, wenn es möglich ist, die vergrößerte Halbbrücke beim Anheben in einer horizontalen Ebene zu drehen.

Das Fahrwerk des Kranbewegungsmechanismus, bei dem die Hauptträger direkt auf Balancern mit Laufrädern ruhen, wird durch Rollen entlang von Schienen unter dem Hauptträger installiert und nach dem Ausrichten der Löcher durch eine Achse (Verbindungswelle) verbunden. .

Der Einbau des Fahrwerks von Kranen, bei dem die Hauptträger auf den Hauptbalancern ruhen (Abb. 78), beginnt mit der Befestigung kleiner Balancer mit Laufrädern daran. Dazu werden zunächst kleine Balancer auf den Schienen montiert und provisorisch befestigt, denen dann der Hauptbalancer am Haken des Hebemechanismus zugeführt wird. Die Achsen werden in die ausgerichteten Löcher im Haupt- und Kleinausgleicher eingesetzt. Anschließend wird der aus kleinen Teilen zusammengesetzte Hauptausgleicher mit demselben Hebemechanismus zum Ende des Hauptträgers geführt, auf Schwellenauskleidungen gelegt und nach dem Ausrichten der Löcher durch eine Achse verbunden.

Die Position der Auswuchtmaschinen mit Rädern wird durch Distanzringe eingestellt, die auf beiden Seiten der Auswuchtmaschine auf der Achse gemäß den Werksmarkierungen angebracht sind. Eine unsachgemäße Installation oder das Fehlen von Distanzringen kann die Spannweite des Krans verändern, was inakzeptabel ist. Die installierten Balancer werden durch Hin- und Herschwenken auf ihren Achsen auf Blockierung überprüft.

Der Antrieb des Kranfahrwerks wird nach der Montage und Ausrichtung des Fahrgestells montiert, die Ausrichtung und Verbindung der Abtriebswelle des Getriebes mit der Achse des Antriebsrads im Endträger bzw. Balancer erfolgt nach der endgültigen Montagemontage Verbindungen der Brückenmetallkonstruktionen. Der schwierigste Vorgang beim Zusammenbau des Antriebs ist das Ausrichten von Zahnkupplungen der Typen MZ und MZP (mit Zwischenwelle). Voraussetzung für die korrekte Verbindung der Wellen ist deren Ausrichtung und das Fehlen von Verzerrungen (innerhalb der Toleranzen).

78. Schema zum Aufhängen von Balancern an den Hauptträgern

1 - Haken des Hebemechanismus; 2 - Hauptstrahl; 3 - Löcher; 4 - Hauptbalancer; b – kleiner Balancer

79. Schema zur Bestimmung von Fluchtungsfehlern und radialer Verschiebung von Kupplungen

a - MZ-Typ; b - MZP-Typ

Bei der Montage von Kupplungen vom Typ MZ (Abb. 79, a) werden die radiale Verschiebung a, die den Versatz der verbundenen Wellen charakterisiert, und der Versatz, bestimmt durch den linearen Wert s - tn-n oder den Winkel с, kontrolliert. Die Größen a, m und n werden an vier Punkten (in zwei zueinander senkrechten Ebenen) bestimmt. Der höchstzulässige Wert beträgt 0°30.

Beim Zusammenbau von Kupplungen vom Typ MZP (Abb. 79.6) werden die radiale Verschiebung a und die Verzerrungen e-b-c kontrolliert.

Die zulässigen Werte von a, s, b, c und e hängen von den Größen (Anzahlen) der Kupplungen ab; sie sind in der technischen Dokumentation des Herstellers angegeben.

Während des Ausrichtungsprozesses werden die zu verbindenden Wellen ausgerichtet, d. h. ihre Ausrichtung wird erreicht und Verzerrungen werden beseitigt. Anschließend werden die Kupplungen endgültig zusammengebaut.

Abschließend werden die Elektromotoren und Bremsen installiert, die Position der Elektromotoren überprüft, ihre Wellen mit den Getriebewellen ausgerichtet und an der Untermotorplatte oder am Rahmen befestigt.

Die Bremse muss so eingebaut werden, dass ihre Mitte mit der Mitte der Bremsscheibe übereinstimmt. Die Nichtparallelität und Schrägstellung der Belagoberflächen relativ zur Arbeitsfläche der Riemenscheibe sollte 0,1 mm pro 100 mm Riemenscheibenbreite und der Rundlauffehler 0,05 mm pro 100 mm Riemenscheibendurchmesser nicht überschreiten.

Integrierte Montage von Trolleys. Krankatzen mit einer Tragfähigkeit von bis zu 50 Tonnen inklusive werden von den Herstellern komplett montiert und bereit zur Montage auf der Kranbrücke geliefert.

Krankatzen mit einer Tragfähigkeit von 80 Tonnen und mehr werden als separate Montageeinheiten gemäß den folgenden Schemata geliefert: – der Laufkatzenrahmen zusammengebaut mit dem Bewegungsmechanismus, den Haupt- und Hilfshebemechanismen – Montageeinheiten; – Rahmenhälfte mit Fahrwerk (ohne Fahrwerk) und Haupthubwerk, Rahmenhälfte mit Hilfshubwerk und mit Fahrwerk des Fahrwerks; – das gesamte Fahrwerksgestell, Bewegungsmechanismen, Haupt- und Hilfsaufzüge – als Montageeinheiten; – Der Wagenrahmen besteht aus Einzelteilen, die Bewegungsmechanismen, der Haupt- und der Hilfshub sind in separaten Baugruppen.

Der größte Arbeitsaufwand an der vergrößerten Baugruppe ist offensichtlich bei der Anlieferung von Laufkatzen nach dem letzten der oben genannten Schemata (so werden Krankatzen mit einer Tragfähigkeit von 200/32 Tonnen und mehr geliefert). Der größere Aufbau der Laufkatze erfolgt auf einem Spezialständer mit Schienen oder auf einer Kranbrücke. Sie können die Laufkatze auf einem Schwellenkäfig montieren und dann die endgültige Ausrichtung des Fahrwerks ihres Bewegungsmechanismus auf der Kranbrücke vornehmen. Montieren Sie zunächst das Trolley-Gestell (falls vom Hersteller mitgeliefert). in einzelnen Teilen) auf die Befestigungsschrauben und montieren Sie das Fahrwerk des Bewegungsmechanismus: Räder oder Balancer.

Überprüfen Sie beim Zusammenbau des Rahmens dessen Rechtwinkligkeit, indem Sie die Diagonalen an den mit Risiken gekennzeichneten Punkten beim Hersteller während der Kontrollmontage des Wagens oder direkt am Installationsort messen. Der Unterschied zwischen den Diagonalen sollte 3 mm nicht überschreiten.

Überprüfen Sie anschließend die korrekte Montage der Laufräder bzw. Balancer, ebenso wie das Fahrwerk der Kranbewegungseinrichtung. Dabei wird neben der Schrägstellung der Laufräder auch der Versatz der vertikalen Symmetrieebene des Laufrades von der gleichen Schienenebene, der nicht mehr als 2 mm betragen darf, überprüft Abstützung des Wagens auf den Schienen des Drehgestells mit allen Rädern (die Mittelpunkte der Laufräder müssen in der gleichen horizontalen Ebene liegen) und der Basis des Wagens, gemessen auf der einen und der anderen Seite, deren Toleranz ±2 mm beträgt . Nach der Ausrichtung und Beseitigung von Verformungen des Rahmens und des Fahrgestells werden Gelierungen durchgeführt Endmontage Rahmen werden gemäß den Anweisungen in den Herstellerzeichnungen genietet oder geschweißt. Manchmal wird das Fahrwerk des Trolley-Bewegungsmechanismus auf einem umgekehrten Rahmen montiert, der dann in die vorgesehene Position gekippt wird.

Nach dem Nieten oder Schweißen des Trolley-Rahmens wird der Bewegungsmechanismus endgültig zusammengebaut: Das Getriebe wird (vorläufig) installiert, die Zahnkupplungen und Wellen werden montiert und ausgerichtet, außerdem werden sie mit den Rädern verbunden, wonach das Getriebe befestigt wird. Anschließend Bremse und Elektromotor mit einer Kupplungshälfte in Form einer Bremsscheibe einbauen, die Wellen von Elektromotor und Getriebe sowie die Bremse zentrieren und mit Schrauben befestigen. Sollte es notwendig sein, die Kupplungshälfte auf die Welle des Elektromotors aufzusetzen, geschieht dies mit leichten Schlägen eines Holz- oder Kupferhammers, während das gegenüberliegende Ende der Welle angehalten wird; die Kupplungshälfte wird auf 60-80 °C vorgewärmt.

Die Montageeinheiten der Hebemechanismen ruhen auf bearbeiteten Platten, so dass eine Anpassung der Höhenposition mit Unterlegscheiben nicht erforderlich ist.

Der Haupthubmechanismus wird in der folgenden Reihenfolge zusammengebaut: Eine Trommel mit Blocklagern und einem Ständer wird installiert (nachdem sie ausgerichtet und befestigt sind, werden die Verriegelungskeile eingeschlagen und durch Elektroschweißen gesichert), kleine Zahnräder eines offenen Zahnrads und a Getriebe und dann ein Elektromotor und eine Bremse.

Der Zusammenbau des Hilfshubmechanismus beginnt mit dem Getriebe, dann werden Trommel, Elektromotor und Bremse installiert.

Beim Einbau der Trommeln der Haupt- und Hilfshebemechanismen Besondere Aufmerksamkeit Es sollte darauf geachtet werden, offene Zahnräder richtig zusammenzubauen und auszurichten.

Die Verzahnung der Getriebeausgangswelle muss gleichmäßig zwischen den Zähnen des Abtriebszahnrads der Trommel liegen. Beim Ausrichten ist darauf zu achten, dass der in den Zeichnungen angegebene Achsabstand eingehalten wird und keine Fehlausrichtung der Achsen vorliegt.

Die Korrektheit der Montage wird durch die maximalen Abweichungen von Seitenspiel und Achsabstand sowie die Größe der Kontaktfläche der Zähne bestimmt, die auf Farbe überprüft wird.

Nach vollständiger Montage und Ausrichtung der Mechanismen werden Elektromotoren und Bremsen eingebaut. Gleichzeitig werden Zahnkupplungen und Wellen montiert und ausgerichtet. Der Fluchtungsfehler und die gegenseitige Verschiebung der Wellen von Elektromotoren und Getrieben müssen innerhalb der in den Herstellerzeichnungen angegebenen Toleranzen liegen und dürfen auf keinen Fall den für eine Zahnkupplung der entsprechenden Nummer zulässigen Wert überschreiten.

Nach der Montage der Kranbrücke oder der Erweiterung von Halbbrücken sowie nach der Montage der Laufkatze erfolgt vor dem Heben der Montageeinheiten auf die Kranbahnen die Installation der elektrischen Ausrüstung. Diese Arbeiten werden von einem Team von Elektrikern durchgeführt, die gemäß den Elektroinstallationszeichnungen Klemmen- und Adapterkästen installieren elektrische Geräte, elektrische Kabelbäume in Kästen und Metallhülsen verlegen.

Installieren Sie dann elektrische Geräte (Transformatoren, Starter, Widerstandskästen usw.) und achten Sie darauf, dass die Breite der Durchgänge zwischen ihnen und dem Geländer der Umzäunung des Brückengeländes mindestens 400 mm beträgt. Verbinden Sie anschließend die Enden der elektrischen Leitungen mit den Klemmen der elektrischen Ausrüstung und installieren Sie die Erdung der elektrischen Ausrüstung und der elektrischen Leitungen.

Steuerkabinen für Laufkrane werden in der Regel mit einem hohen Grad an elektrischer Bereitschaft installiert. Aber manchmal muss die elektrische Installation der Kabine am Installationsort durchgeführt werden, einschließlich der Installation einer Schutzplatte, Steuerungen, Lampen, End- und Notschalter, Tasten, Klemmen- und Anschlusskästen.

Außerdem werden vor dem Anheben der Brücke (oder Halbbrücken) des Krans Kranbeleuchtungskörper installiert und angeschlossen.

Werden Montageeinheiten in der Konstruktionslage vom Aufstellungsort von Laufkranen weg vergrößert, so werden sie nach der Vergrößerung dem Aufstellungsort entsprechend zugeführt Eisenbahngleise auf Plattformen, Spezialkarren oder Fahrzeugen auf Anhängern. Wenn sich der Konsolidierungsmontageort in der Nähe des Installationsorts von Laufkranen befindet, werden die Montageeinheiten durch Rohrleger zum Installationsbereich geliefert.

Im Montagebereich werden Montageeinheiten entsprechend der gewählten Montageart und je nach Verfügbarkeit ausgelegt Freiraum auf der Website.

Bei ausreichenden Platzverhältnissen werden die Baugruppen des Rahmens komplett in den Aufstellraum gebracht und so ausgelegt, dass die schwersten davon im Wirkungsbereich der Hebevorrichtungen liegen und kein Schleppen erforderlich ist um sie in die Designposition zu heben.

Wenn aufgrund von Platzmangel für die Aufstellung nicht alle Kranmontageeinheiten an den Aufstellungsort geliefert werden können, erfolgt die Lieferung nach einem vereinbarten Zeitplan, der vor der Lieferung jeder erweiterten Einheit festgelegt wird. Am effektivsten ist die „Montage von Rädern“, also das Anheben der Kranmontageeinheiten direkt von Fahrzeug.

Schleudern. Dieser Vorgang ist bei der Durchführung von Rigging-Arbeiten sehr wichtig und muss in strikter Übereinstimmung mit G1PR durchgeführt werden, das die Anschlagschemata der Montageeinheiten und den Durchmesser des zur Herstellung der Anschlagmittel verwendeten Seils angibt. Das Anschlagmuster darf nur mit Genehmigung der Organisation, die das PPR entwickelt hat, geändert oder das Seil ausgetauscht werden.

Kranbaugruppen müssen von erfahrenen Monteuren montiert werden.

Bei der Wahl des Anschlagmittels und der Anzahl der Seilfäden in einer Schlinge tendiert man dazu, Schlingen mit möglichst wenigen Fäden durch Vergrößerung des Seildurchmessers zu verwenden, jedoch nicht mehr als 39 mm, da das Seil großer Durchmesser Es ist schwierig, Knoten zu knüpfen, insbesondere beim Anschlagen mit einem „Dead Loop“-Knoten, und die Enden des Seils mit einem geraden Knoten („Achter“) zu verbinden.

Beim Heben von Montageeinheiten mit geringer Masse erfolgt die Anschlagung mit einer Universal- oder Leichtschlinge.

Beim Heben schwerer Montageeinheiten wird als Anschlagmittel ein Stahlseil mit der Länge verwendet, die zum Anschlagen nach dem anerkannten Schema erforderlich ist.

Die Enden der Seile werden in diesen Fällen mit geraden Knoten oder Bajonettknoten sowie mit Hilfe verschiedener Klemmen verbunden.

Die Träger von Kastenbrücken sind mit verschiedenen Sparren versehen (Abb. 80). Ein einfacher Ringknoten (Abb. 80, a) wird mit Universalschlingen oder aus Seilstücken hergestellt.

Am häufigsten werden Balken mit einem oder zwei „toten Schlingen“-Knoten (Abb. 80, b, c) abgeschnürt. Da die Balken zusammen mit den Plattformen und Elementen der Bewegungsmechanismen angehoben werden, wird der Schwerpunkt der angehobenen Montageeinheit um den Betrag K von der Symmetrieachse des Balkenabschnitts verschoben. Daher entsteht beim Anschlagen die „tote Schleife“. Um diesen Betrag wird die Einheit verschoben (siehe Abb. 80.6), was rechnerisch oder, wie in der Praxis üblich, durch Probehübe auf eine Höhe von 100 mm mit anschließendem Umhängen bei Bedarf ermittelt werden kann. Manchmal wird für den gleichen Zweck eine Hilfsschlinge mit Abstandshalter verwendet (siehe Abb. 80, c), die das durch eine Schwerpunktverlagerung verursachte Kippmoment auffängt.

80. Anschlagbalken von Kastenbrücken

a - ein einfacher Ringknoten „im Umfang“; b – verschobener „Dead-Loop“-Knoten; c – ein „Dead-Loop“-Knoten mit einer Hilfsschlinge; g – ein Knoten mit einem überlappenden Faden; 1 - Brückenbalken; 2 - Halterung; 3 - Schlinge; 4 - Verkleidung - 5 - Plattform: 6 - Haken oder Halterung des Hebemechanismus; 7 - Abstandshalter; 8 - Hilfsschlinge; 9 - überlappender Faden; 10 - Komprimierung

Die Träger von Schwerlastkranen werden häufig mit einem Knoten mit überlappendem Faden 9 umschlungen (Abb. 80, d), der eine zuverlässige Fixierung der Fäden der Hauptschlinge gewährleistet und sich dieser Knoten von einem einfachen Ringknoten unterscheidet. In diesen Fällen kommt zusätzlich eine Hilfsschlinge zum Einsatz. Um die Stabilität des anzuhebenden Balkens zu gewährleisten, darf der Abstand L zwischen den Schlingen oder der Abstand der Zweige einer Schlinge nicht weniger als die Hälfte der Höhe des Balkens I betragen, d. h. L> >0,5 R.

Um das Seil vor Beschädigungen durch die scharfen Kanten der angehobenen Lasten zu schützen, werden serienmäßige Metallunterlagen oder Holzunterlagen darunter angebracht.

In einigen Fällen schweißen der Kranhersteller oder Installateure (in Absprache mit ihm) Ösen (mit Verstärkungselementen) an die Obergurte der Träger, um den beweglichen Block des Hebemechanismus zu befestigen (Abb. 81). In diesen Fällen sind keine Seilschlingen erforderlich, und der bewegliche Block des Flaschenzugs wird mit dem Stift 5 am Balken 1 befestigt und in den Löchern der Öse und der Öse des Blocks befestigt.

Die zusammengebaute Kranbrücke wird mit Ringeinheiten angeschlagen, wie in Abb. 82. Um eine Verformung der Brücke während des Hebevorgangs zu verhindern, werden zwischen den Hauptträgern längenverstellbare Rohrabstandshalter eingebaut.

Krankatzen werden hinter die Rahmenträger gehängt, damit die Äste der Schlinge, die um die Geräteteile herumführen, diese nicht beschädigen (Abb. 83).

Trolleys mit geringer Tragfähigkeit werden mit Universalschlingen umgehängt oder mit einem Seil unter dem Rahmen festgebunden (Abb. 83, a, b). Befinden sich am Wagenrahmen spezielle Anschlagmittel – Nocken, Achsen, Klammern usw. –, werden die Anschlagmittel an diesen Vorrichtungen befestigt. Hinter dem Hauptrahmenträger, der die Seitenträger verbindet, sind Schwerlastkranwagen eingehängt. In Abb. 83, c zeigt, dass der Wagen mit zwei Schlingen begurtet ist: der Hauptschlinge, die den Hauptträger des Rahmens bindet, und die Zwischenschlinge, die an der Hauptschlinge befestigt ist und zum Haken oder der Halterung der beweglichen Riemenscheibe des Hebemechanismus führt . Auch andere Anschlagsysteme für schwere Wagen kommen zum Einsatz – ohne Zwischengurte.

81 Kettenzug an der Öse befestigen

1 – Brückenbalken; 2 - Verstärkung: 3 - Auge; 4 - Blockclip-Ohrring; 5 - Finger

82. Kranbrückenschlingendiagramm 1 – Endträger; 2 - Schlinge; 3 - Futter; 4 - Hauptstrahl; 5 - Abstandshalter

83. Anschlagdiagramme für Laufkran-Laufkatzen

A. b - Universal- oder Seilschlinge unter dem Rahmen; c - Haupt- und Zwischenschlingen; 1 - Zwischenschlinge; 2 - Hauptschlinge

Heben von Kranmontageeinheiten auf Kranbahnen. Dieser Vorgang ist der kritischste Vorgang bei der Installation von Laufkranen und muss in strikter Übereinstimmung mit der PPR (mit Installationsdiagrammen und Anweisungen zur Gewährleistung sicherer Arbeitsbedingungen) durchgeführt werden. Der Installationsplan kann in Fällen geändert werden, in denen dies nicht möglich ist (gemäß Aus verschiedenen Gründen) die Verwendung von Hebevorrichtungen, die ursprünglich im Projekt vorgesehen waren, oder wenn sich die Situation am Installationsort ändert.

Der schwierigste Vorgang beim Heben von Kranbaugruppen ist das Heben von Hauptträgern, Halbbrücken und fertig montierten Brücken.

Es gibt zwei Hauptmethoden für die Installation auf Kranschienen: – Anheben einer Halbbrücke (Hauptträger oder gesamte Brücke) über die Kranschienen in einer Position, in der sie entlang der Spannweite oder in einem bestimmten Winkel zu ihrer Längsachse ausgerichtet ist , dann in eine horizontale Ebene drehen und auf die Kranschienen absenken.

Die Möglichkeit, eine Halbbrücke auf diese Weise zu installieren, wird durch den Abstand der Achse der Kranschiene zur Gebäudewand sowie durch die Breite der Halbbrücke bestimmt; – Anheben der Halbbrücke in Schräglage – „Fisch“, wenn eine Seite vor der anderen liegt. Nachdem eine Seite den Kranbalken passiert hat, wird die Halbbrücke eingefahren oder auf die gleiche Seite gezogen, und die zweite Seite der Halbbrücke wird am zweiten Kranbalken vorbeigeführt, und dann wird die Halbbrücke auf die Kranschienen abgesenkt.

Die Reihenfolge des Hebens von Kranmontageeinheiten hängt vom Grad ihrer Vergrößerung ab und ist praktisch unabhängig von den hierfür verwendeten Hebemechanismen.

Wenn also ein Kran mit zwei Halbbrücken (Hauptträger mit Endteilen) montiert wird, wird zuerst eine Halbbrücke auf die Kranschienen gehoben, dann die andere, die Montagegelenke werden verbunden und anschließend wird die Krankatze angehoben und auf der Brücke installiert, gefolgt von der Steuerkabine.

Eine andere Version dieses Schemas wird häufig verwendet, wenn die angehobenen und auf den Kranschienen installierten Halbbrücken auf einen Abstand gespreizt werden, der die Breite der Laufkatze um 400–600 mm überschreitet, und dann zwischen den ausgebreiteten Halbbrücken über die angehoben werden Anschließend werden die Halbbrücken zusammengeführt, die Montagegelenke verbunden und der Trolley auf die Brücke abgesenkt.

Wenn eine Kranbrücke aus zwei Haupt- und zwei Endträgern zusammengesetzt ist, werden sie zuerst auf die Kranschienen gehoben und vorübergehend einen Endträger daran befestigt, dann den zweiten, dann wiederum die Hauptträger anheben und mit dem Ende verbinden Danach heben sie den Wagen an, installieren ihn auf der Brücke und montieren dann die Kabine.

In Fällen, in denen die Halbbrücke eines Krans, bei der die Hauptträger auf Balancern ruhen, nicht zusammen mit diesen angehoben werden kann (die Tragfähigkeit der vorhandenen Mechanismen reicht nicht aus), werden zunächst die Balancer mit Balancer-Laufkatzen angehoben und vorübergehend daran befestigt die Kranbahnen. Dann wird ein Hauptträger angehoben und seine Enden werden mit den Balancern verbunden, der zweite Balken wird ebenfalls angehoben und auf den Balancern montiert, danach werden die Endträger abwechselnd angehoben und mit den Hauptträgern verbunden. Die Reihenfolge der Installation der Laufkatze und der Steuerkabine ist die gleiche wie im ersten der oben besprochenen Schemata, einschließlich des Anhebens der Laufkatze zwischen den getrennten Halbbrücken, ihrer Annäherung, dem Verbinden der Gelenke und dem Absenken der Laufkatze auf die Brücke.

Die geringste Anzahl von Hüben tritt auf, wenn Brückenkrane in der Konstruktionsposition durch zwei oder einen Montageblock montiert werden: im ersten Fall eine Brücke und eine Laufkatze, im zweiten Fall, wenn ein komplett montierter Kran (zusammen mit einer festen Laufkatze) verwendet wird zu seiner Brücke) ist auf Kranbahnen montiert.

Unabhängig von der Reihenfolge, in der der Laufkran auf den Kranbahnen montiert wird, sollte die endgültige Verbindung der Montagefugen an der Kranbrücke erst nach deren Ausrichtung erfolgen, die auf die gleiche Weise wie bei der Montage der Brücke in der Kranbrücke erfolgt untere Position.

Während des Montageprozesses werden Halbbrücken mithilfe manueller Hebelwinden (Montage von Zugmitteln) entlang von Kranschienen bewegt. Die Abspannseile werden beim Heben, Wenden und Montieren der Halbbrücken auf den Kranbahnen manuell gesteuert (mit einem Hanfseil). Eine Ausnahme bilden Abspannseile, mit deren Hilfe die Halbbrücke beim Anheben in Schräglage zur Seite verschoben wird – „Fisch“. Diese Jungs bestehen aus Stahlseil und werden über Handhebelwinden gesteuert.

84. Schema zum Heben einer Halbbrücke mit zwei Kränen

1 - Turmdrehkran BK-1000; 2- Halbbrücke des montierten Krans; 3 - Kran SKR-1500

Am effektivsten zum Heben von Montageeinheiten von Brückenkranen sind Turm- oder Auslegerkrane (Typ SKR), die zur Montage von Gebäuderahmenkonstruktionen verwendet werden. Diese Methode ist möglich, wenn Laufkräne vor oder während der Errichtung des Gebäuderahmens bereitgestellt werden. In diesen Fällen erfolgt die Installation von Montageeinheiten oder Kränen, die vollständig in der unteren Position montiert sind, gleichzeitig mit der Installation von Gebäudestrukturen des Gebäudes vor seiner Decke, oder es wird eine ausreichende Öffnung in der Decke gelassen, um Halbbrücken und Laufkatzen zu versorgen durch ihn zum Installationsort; Anschließend wird die Öffnung verschlossen.

Abhängig vom Standort der Turmdrehkrane Baustelle Wenn die Tragfähigkeit eines Krans bei der erforderlichen Hakenreichweite nicht ausreicht, werden die Montageeinheiten von Laufkranen mit zwei Turmdrehkranen angehoben (Abb. 84).

Die Vorteile dieser Methode liegen darin, Erstens, keine Notwendigkeit für andere Hebemaschinen Zweitens in der Möglichkeit, die Installation des Gebäuderahmens und der Brückenkräne zu kombinieren, was es ermöglicht, sie vorab in Betrieb zu nehmen und dann nicht nur bei der Installation der Ausrüstung, sondern auch davor – beim Bau der Fundamente dafür – einzusetzen. Der Einsatz von Turmdrehkranen ermöglicht darüber hinaus die Installation von Laufkränen in großen Höhen, beispielsweise im Hochhausteil von Sauerstoffkonverterwerkstätten, in den „Regalen“ von Fördergerüsten von Bergwerken usw.

Der Hauptfaktor, der die weite Verbreitung dieser Methode verhindert, ist die verspätete Lieferung der Brückenkräne, d. h. nach dem Bau des Gebäuderahmens, wenn die Turmdrehkrane bereits demontiert sind.

Darüber hinaus kann Fie aufgrund der unzureichenden Tragfähigkeit eines Turmdrehkrans bei der erforderlichen Hakenreichweite immer an jeder Brückenkranbaugruppe montiert werden.

Der Einsatz von selbstfahrenden Montagekranen zum Heben von Baugruppen von Brückenbrücken auf Kranschienen ist eine der gebräuchlichsten Methoden zur Installation dieser Krane.

Voraussetzungen für den Einsatz von selbstfahrenden Kränen innerhalb eines Gebäudes zu diesem Zweck sind: – Öffnungen im Gebäude, durch die der Kran in den Aufstellbereich gelangen kann; – geebnete und verdichtete Plattformen für die Montage von Kränen darauf; – ausreichende Tragfähigkeit der Kellerböden und Kanäle im Krandurchfahrtsbereich; – das Vorhandensein von selbstfahrenden Kränen mit Lasthöheneigenschaften, die das Anheben und Installieren der Elemente des montierten Krans in die vorgesehene Position gewährleisten; Zu diesen Merkmalen gehören die Tragfähigkeit, die bei gegebener Hakenreichweite der Masse der zu hebenden Last entsprechen muss, sowie der Freiraum unter dem Ausleger (Maß a in Abb. 85), der das Anheben der Elemente des Hakens gewährleisten muss montierten Kran, ohne sie auf dem Ausleger abzustützen, und mindestens 200 mm betragen.

Darüber hinaus muss der Montagekran mit seinem Ausleger in die Abmessungen des Gebäudes passen, in dem der Brückenkran installiert wird: Der Abstand h (siehe Abb. 85) von der Spitze des Auslegers in seiner höchsten Position bis zum Dach muss betragen mindestens 200 mm.

85. Schema der Montage von Halbbrücken eines Laufkrans auf Kranbahnen mit einem Montagekran

86. Schema zum Heben einer Laufkrankatze mit zwei selbstfahrenden Kränen

1 - tippen; 2 - Traverse; 3 - Schlinge; 4 - Abstandshalter zwischen den Hauptträgern der Brücke; 5 - Kranbrücke; 6 - Kranbalken; 7 - Pfeil

87. Schema zum Heben einer Kranbrücke mit einem selbstfahrenden Kran mit spezieller Auslegerausrüstung

Häufig sind der begrenzte Platz unter dem Ausleger und die Hubkapazität bei der erforderlichen Hakenreichweite die Haupthindernisse beim Heben einer komplett montierten Brücke oder Laufkatze mit einem Montagekran. In solchen Fällen werden große Elemente mit zwei Kränen angehoben (Abb. 86). Manchmal werden zu diesem Zweck speziell angefertigte Auslegergeräte verwendet (Abb. 87), bei denen es sich um einen Rohrausleger mit Traverse handelt, dessen Reichweite es ermöglicht, eine fertig montierte Kranbrücke im Unterauslegerraum zu platzieren, und wann vertikale Position Der Auslegermontagekran verfügt über eine maximale Tragfähigkeit.

In Abb. Abbildung 85 zeigt schematisch die Montage zweier Halbbrücken 2 und 3 eines Laufkrans auf den Kranbahnen mittels Montagekran. Die gestrichelte Linie markiert die Position des Montagekrans beim Heben der Halbbrücke I sowie die Ausgangspositionen beider Halbbrücken. Die Brückenbrücke nach diesem Schema wird wie folgt zusammengebaut. Zuerst wird die Halbbrücke aus ihrer ursprünglichen Position angehoben, in einer horizontalen Ebene über den Kranschienen ausgefahren und auf diese abgesenkt, und dann wird sie mithilfe von Montagezugmechanismen in die in der Abbildung gezeigte Position gefahren. Anschließend fährt der Montagekran nach rechts in die durch die Position markierte Position und mit seiner Hilfe wird die Halbbrücke angehoben und auf die Kranbahnen auf die gleiche Weise wie die Halbbrücke montiert.

Der Zusammenbau der Brücke erfolgt je nach gewähltem Laufkatzen-Installationsschema: Bei seitlicher Zuführung zur Brücke werden die Halbbrücken unmittelbar nach dem Anheben auf die Kranschienen zusammengefügt; Wenn die Laufkatze zwischen gespreizten Halbbrücken angehoben wird, werden diese verbunden, nachdem die Laufkatze über die Laufkatzenschienen angehoben und bevor die Laufkatze darauf abgesenkt wird. Dabei wird der Montagekran zum Heben der Laufkatze mittig unter den gespreizten Halbbrücken montiert, so dass sein Ausleger entlang der Halbbrücken gerichtet ist und sich die Lastenrolle über dem Schwerpunkt der Laufkatze befindet. Nach der Montage der Laufkatze auf der Kranbrücke wird diese von den Anschlagmitteln gelöst und der Montagekran weggefahren, wobei er gleichzeitig seinen Ausleger zwischen den Halbbrücken absenkt.

Wenn die Tragfähigkeit eines Krans nicht ausreicht, werden die Halbbrücken umgedreht und von zwei Montagekränen auf den Kranbahnen montiert. In diesem Fall wird die Halbbrücke von beiden Seiten angehängt, über die Kranschienen gehoben und abwechselnd durch Manövrieren der Ausleger und Ändern der Kranpositionen in einer horizontalen Ebene ausgefahren und anschließend auf den Kran abgesenkt Spuren.

Zwei Montagekräne heben die Halbbrücken in Schräglage – „Fisch“ (Abb. 88). Nachdem eine Seite der Halbbrücke über die Kranschienen angehoben wurde, wird durch Drehen der Kranausleger die Halbbrücke auf diese Seite verschoben und die zweite Seite der Halbbrücke über die Kranschienen angehoben. Anschließend wird durch Drehen der Kranausleger in die entgegengesetzte Richtung und Ändern ihrer Hubhöhe eine Halbbrücke auf den Kranschienen installiert.

88. Schema zum Heben einer Halbbrücke mit zwei Montagekränen

Gemäß den in Abb. Die Schemata 85 und 88 heben die Hauptträger von Brücken auf die Kranschienen, mit dem Unterschied, dass gemäß dem zweiten dieser Schemata die Enden des Hauptträgers über den Endbalken oder den Waagebalken (und nicht über die Kranschienen) angehoben werden sollten. die vor den Hauptträgern installiert werden.

89. Schema der Installation des Endbalkens auf Kranschienen

1 - Endbalken; 2 - Ecke; 3 - Klemme; 4 - I-Träger; 5 - Spalte; 6 - Kranschiene

Bei der Installation von Montagekränen von der Seite der Halbbrückenplattformen werden diese Plattformen ggf. nicht installiert oder die Beläge und Geländer der Zäune an den Passstellen der Kranausleger ausgeschnitten.

In Abb. In Abb. 89 zeigt ein Diagramm der Installation eines Endbalkens oder Balancers auf Kranschienen, wenn die Kranbrücke aus vier Balken (von denen zwei zusammen mit dem Fahrgestell sind) oder aus vier Balken und Balancern zusammengebaut wird, die separat angehoben werden.

Zur temporären Befestigung von Endträgern oder Balancern an Kranbahnen verwenden verschiedene Geräte, von denen eines in Abb. dargestellt ist. 89. Es besteht aus einem I-Träger und einer Halterung bestehend aus einem Winkel und einer Halterung in Form einer Platte mit T-förmigem Ausschnitt. Die Klemme wird am Winkel und der Winkel am Obergurt des Endträgers angeschweißt. Der I-Träger ist ebenfalls mit der Werkstattsäule verschweißt. Während die Klemme den Endträger oder Balancer auf der Kranschiene hält, verhindert sie nicht deren Bewegung entlang der Kranschiene, die für die Durchführung von Vorgängen zum Verbinden des Hauptträgers mit dem Endträger oder zum Anbringen des Balancers daran erforderlich ist.

Der Endbalken (oder Balancer) wird gemäß der folgenden Abbildung auf der Kranbahn montiert. Zunächst wird ein I-Träger mit Halterungen an den Werkstattsäulen oberhalb der Kranbahnen befestigt. Anschließend wird der Endträger mit einem Montagekran angehoben und auf der Kranbahn montiert. Ohne die Schlinge zu entfernen, schweißen Sie die Ecke der Halterung an ihren Obergurt (oder den Balancerkörper) und lösen anschließend den Balken von der Schlinge. Der zweite Endträger der Brücke (oder Waagebalken) wird ebenfalls installiert. Anschließend wird mit einer der oben beschriebenen Methoden ein Hauptträger angehoben und mit den Endträgern verbunden, dann der zweite. Wenn die Hauptträger auf Balancern ruhen, heben Sie sie einzeln an, verbinden ihre Enden mit den Balancern, heben dann die Endträger an und verbinden sie mit den Hauptträgern.

Die einfachste Art, Krankatzen zu installieren, besteht darin, die gesamte, in der unteren Position montierte Katze direkt auf der Kranbrücke zu installieren, wobei ein oder zwei Montagekräne seitlich an der Brücke installiert werden. Wenn die Eigenschaften bestehender selbstfahrender Krane dies nicht zulassen, wird die Laufkatze wie oben beschrieben durch Anheben zwischen den gespreizten Halbbrücken montiert.

Wenn die Tragfähigkeit von selbstfahrenden Kränen nicht ausreicht, um die Laufkatze auf diese Weise anzuheben, wird sie in separaten Montageeinheiten montiert: Zuerst wird der Laufkatzenrahmen mit dem Bewegungsmechanismus und dem Hilfshubmechanismus auf der Kranbrücke montiert und Anschließend werden die Montageeinheiten des Haupthebemechanismus angehoben und auf dessen Rahmen montiert.

90. Installationsdiagramme für Montagebalken

91. Montagebalken

1 - Stützstahlslick; 2 - Überlagerung; 3 - I-Träger; 4 - Rohr; 5 - Rippe; 6 - Bauernhof; 7 - Hahnblock; 8 -

Kettenzug

Nach der Laufkatze wird die Krankabine installiert. Schneiden Sie dazu in der Mitte der Kabinenbefestigung ein Loch in den Bodenbelag der Arbeitsplattform der Kranbrücke für den Durchgang des Montagekranhakens und installieren Sie diesen auf dem im Installationsplan angegebenen Parkplatz. Anschließend wird die Kabine gesichert, in die vorgesehene Position gehoben und an der Kranbrücke befestigt.

Wann Aus verschiedenen Gründen Es ist nicht möglich, selbstfahrende Turm- oder Auslegerkrane zu verwenden; Baugruppen von Brückenkränen, insbesondere schwere, werden mit Flaschenzügen angehoben, die an den Rahmenkonstruktionen des Gebäudes oder an auf diesen Konstruktionen ruhenden Montageträgern aufgehängt sind. Diese Installationsmethode erfordert eine obligatorische Vorverstärkung der Gebäudestrukturen, außer in den Fällen, in denen diese Verstärkung im Voraus bei der Konstruktion des Gebäuderahmens vorgesehen ist.

Eine Möglichkeit, Baugruppen von Brückenkränen mit Hilfe von Gebäuderahmenkonstruktionen anzuheben, besteht darin, zwei bzw. vier Riemenscheiben an der Oberseite von zwei oder vier Säulen des Gebäudes aufzuhängen, mit deren Hilfe Halbbrücken oder a Komplett montierte Kranbrücken werden teilweise „fischartig“ angehoben – zusammen mit einer an der Brücke befestigten Laufkatze, damit sie sich beim Anheben nicht bewegt. Bei diesem Installationsschema werden die Lauffäden der Riemenscheiben entlang der Säulen nach unten geleitet, wo die Abzweigblöcke angeschlossen sind, und durch diese zu den Winden, die sich hinter der Werkstatt oder innerhalb der Werkstatt in einiger Entfernung vom Installationsort befinden. Die Nachteile dieser Methode liegen in der Notwendigkeit große Mengen Takelage und Winden sowie die Gewährleistung der Stabilität von Säulen gegenüber Kräften, für die sie nicht ausgelegt sind. Daher wird diese Methode selten verwendet. Manchmal werden Riemenscheiben an zwei benachbarten Trägern aufgehängt, wobei dazwischen Abstandshalter angebracht sind.

Die am weitesten verbreitete Methode zum Heben von Montageeinheiten von Laufkranen ist die Verwendung von Riemenscheiben, die an Montageträgern aufgehängt sind, die auf zwei benachbarten Fachwerken 5 (Abb. 90, a) oder auf zwei Hilfsträgern B (Abb. 90.6) ruhen, die auf benachbarten Fachwerken ruhen. Mit Hilfe von Montagebalken, die auch Reparatur- und Montagebalken genannt werden (da sie zum Absenken und Heben von Kranbaugruppen bei deren Reparaturen in bestehenden Werkstätten dienen), werden bis zu 60 % aller Laufkrane in metallurgischen Werkstätten montiert. Viel häufiger kommt die erste Variante dieser Methode zum Einsatz, bei der der Balken entlang der Längsachse der Spannweite direkt auf den Dachbindern der Werkstatt aufliegt.

92. Schema der Montage der Balkenrolle

1 - beweglicher Blockhalter; 2 - Polyzweig, Spasta; 3 - fester Blockhalter; 4 - Montagebalken; 5 - Abgangsblock; 6 - Spalte

93. Schema zum Anheben einer Halbbrücke mithilfe einer an einem Montagebalken aufgehängten Rolle

1 - Dachstuhl; 2 - fester Blockhalter; 3 - Seile; 4 - beweglicher Blockhalter; 5 - Schlinge; 6 - Futter; 7 - Halbbrücke

Derzeit gibt es eine große Anzahl von Trägern unterschiedlicher Bauart, von denen die am weitesten verbreiteten Träger aus I-Trägern (aus einem oder zwei T-Profilen), kastenförmigen (aus Blech hergestellten) Abschnitten sowie Trägern aus sind eine Gitterstruktur: Die beiden Seitenwände eines solchen Balkens sind Gitterbinder.

In Abb. 91 vorgestellt generelle Form und ein Diagramm zur Installation eines Montageträgers, der aus zwei I-Trägern besteht, die durch Streifenauflagen verbunden und mit Rippen verstärkt sind. Die Riemenscheibe hängt an einem Rohr, das an den oberen Flanschen der I-Träger befestigt ist und in das ein rundes Stück Holz eingesetzt ist. Der Balken wird mithilfe von Auflagetischen auf den Firsten der Fachwerke montiert.

Die Tragfähigkeit der Montagebalken beträgt 30 bis 160 Tonnen, die Länge (am häufigsten verwendet) beträgt 6 und 12 m.

Einheitliche Träger für die Reparatur und Installation von Laufkränen in Werkstätten von Eisenmetallurgieunternehmen haben ein ähnliches Design wie oben angegeben. Ihre Tragfähigkeit beträgt 50, 70 und 100 Tonnen, das Diagramm ihrer Riemenscheiben und die Richtung des Lauffadens sind in Abb. dargestellt. 92.

Ein an einer Montagetraverse aufgehängter Kettenzug dient zum Entladen der Montageeinheiten von Fahrzeugen, mit denen sie zum Montageplatz geliefert werden.

Abhängig von der Tragfähigkeit des Montageträgers und der Masse der Kranmontageeinheiten können Hauptträger, Halbbrücken, fertig montierte Brücken (mit anschließender Drehung in einer horizontalen Ebene über den Kranschienen) sowie Überkopfbrücken verwendet werden Krankatzen werden mit Flaschenzügen angehoben (Abb. 93).

Da die Montageträger entlang der Spannweitenachse installiert sind, werden die Endträger oder Balancer mithilfe von zwei Flaschenzügen, die an den Oberseiten gegenüberliegender Säulen des Werkstattgebäudes hängen, auf die Kranschienen gehoben.

94. Schema der Installation einer Brückenbrücke mit einem Montagebalken

1 - Montagebalken; 2 - Designposition der Halbbrücke; 3, 7 - Montage von Zugmechanismen; 4, 13 - Kettenzüge; 5 - Designposition der Endträger; b – Ausgangsposition des Endbalkens: 8 – Ausgangsposition der Halbbrücke; 9 - Ausgangsposition des Wagens; 10 - temporäre Befestigungsvorrichtung; 11 - Hahnblock; 12 - Schwellenboden; 14 - Abspanndraht aus Hanfseil; 15 - Zwischenposition der Halbbrücke

Zunächst werden mithilfe von Flaschenzügen Vorrichtungen 10 angehoben und an den Säulen befestigt, um die Endträger vorübergehend auf den Kranbahnen zu sichern (siehe oben). Anschließend werden die Endträger angehoben und montiert, wobei eine der Riemenscheiben als Last und die andere als Abspannvorrichtung dient. Anschließend werden die Halbbrücken mit einem Flaschenzug angehoben, in einer horizontalen Ebene gedreht und mit den Endträgern verbunden (eine der Halbbrücken ist in der Abbildung nicht dargestellt).

Nach dem Zusammenbau der Brücke wird diese durch zwei Montage-Zugmechanismen zur Seite bewegt, anschließend wird die Laufkatze mit einem Flaschenzugsystem über das Niveau der Drehgestellschienen angehoben und mit Hilfe der Zugmechanismen wird die Brücke unter die Laufkatze gerollt und abgesenkt auf die Schienen. Anschließend werden die Kabine und andere Elemente des Krans montiert. Das Kettenzugdiagramm ist in Abb. dargestellt. 92, der stationäre Flaschenzug ist oben an der Säule befestigt, der laufende Faden wird entlang der Säule nach unten und durch den Auslassblock zur Winde geleitet.

Komplett montierte Montage von Laufkränen im Förderbandverfahren. Diese Methode, bei der Laufkräne in der unteren Position vollständig montiert und dann mithilfe von Förderbandgeräten für die Montage und Installation von Gebäudedachblöcken angehoben und auf Kranschienen installiert werden, ist die fortschrittlichste und erzielt bei großem Volumen die größte Wirkung der Kranmontagearbeiten vor Ort. Das Förderverfahren ermöglicht es, die Inline-Montage von Kranen mit einem hohen Grad an Installationsbereitschaft zu organisieren, einschließlich der Durchführung eines maximalen Umfangs an Elektroinstallations- und Inbetriebnahmearbeiten in der unteren Position, und somit das Volumen und die Dauer auf ein Minimum zu reduzieren Arbeiten in der Höhe nach der Installation des Krans auf den Kranbahnen.

Voraussetzung für die Anwendung dieser Methode ist die Installation von Laufkränen beim Bau des Werkstattgebäudes, da zum Bewegen, Heben und Installieren fertig montierter Laufkräne auf Kranbahnen Geräte erforderlich sind, mit denen ähnliche Arbeiten mit Beschichtung durchgeführt werden können Blöcke, also Aufzüge, Auslegerkräne, Portale usw.

In Abb. In Abb. 95 zeigt ein Diagramm der Organisation der Installation von Laufkranen im Förderverfahren unter Verwendung eines Auslegerkrans 1 (für die Installation von Dachblöcken eines Werkstattgebäudes vorgesehen), um den fertig montierten Laufkran 2 vom Erweiterungsstandort zum zu bewegen Spannweite, in der es installiert werden soll, sowie das Anheben des Krans und die Installation auf Jod-Kranschienen.

Montageeinheiten der zur Montage gelieferten Krane werden von Fahrzeugen entladen und auf dem Lagerplatz mittels einer oder zweier Rohrlagen ausgelegt, die dann die Kranelemente im Wirkungsbereich des Raupenkrans zur Montagestelle bewegen. Mit diesem Kran werden die End- und Hauptträger auf dem Montageständer und die Krankatze nach deren Montage auf der Brücke montiert. Der Arbeitsablauf zum Zusammenbau und Ausrichten der Brücke ist oben beschrieben. Der zusammengebaute Brückenkran wird mit einer elektrischen Winde an das andere Ende des Standes in die Reichweite des Schienenkrans gerollt. Hier werden Elektroinstallationsarbeiten durchgeführt, anschließend wird der Brückenkran mit einem Schienenkran zum Stand zur Montage der Kabine transportiert. Mit einem Autokran werden mit Hilfe einer Traverse die Kabine des Kranführers und die Kabine für die Wartung der Laufkatzen montiert sowie Montagegestelle und Leitern eingehängt.

Am selben Stand werden die Bewegungsmechanismen von Kran und Laufkatze getestet und auch die Umlenkrollen der Hebemechanismen gelagert.

95. Schema zur Organisation der Installation von Laufkranen im Förderverfahren unter Verwendung eines Auslegerschienenkrans 1 - Schienenkran SKU-1500R; 2 - fertig montierte Randbrücke; 3 - Autokran; 4 - Raupenkran; 5 - Plattform für die Kranmontage; 6 - Elektroinstallationsplattform; 7 - Rohrschicht; 8 - Plattform zum Lagern von Kranelementen; 9 - Montage des Zugmechanismus; 10 - Sicherheitsseil; 11, 12 - steht

96. Schema der Organisation der Fördermethode zur Installation von Laufkränen

Nutzung der Portal-T-Site zur erweiterten Montage; 2 - Raupenkrane; 3 – komplett montierter Laufkran; 4 - Portal; 5 - Testbereich für die Montage von Werkstattbeschichtungsblöcken