Elektrochemisch-mechanische Anlagen, Ultraschallanlagen (USU). Labor-Ultraschallinstallation Aufbau und Funktionsprinzip

Die Installation besteht aus einem Laborstativ, einem Ultraschallgenerator, einem hocheffizienten, hochwertigen magnetostriktiven Wandler und drei Wellenleiterstrahlern (Konzentratoren) zum Wandler. verfügt über eine stufenweise Einstellung der Ausgangsleistung, 50 %, 75 %, 100 % der Nennausgangsleistung. Die Leistungsanpassung und das Vorhandensein von drei verschiedenen Wellenleitersendern (mit einer Verstärkung von 1:0,5, 1:1 und 1:2) ermöglichen es, unterschiedliche Amplituden von Ultraschallschwingungen in den untersuchten Flüssigkeiten und elastischen Medien zu erhalten, etwa von 0 bis 80 μm bei einer Frequenz von 22 kHz.

Langjährige Erfahrung in der Herstellung und im Vertrieb von Ultraschallgeräten bestätigt die erkannte Notwendigkeit, alle Arten moderner High-Tech-Produktion mit Laboreinrichtungen auszustatten.

Die Herstellung von Nanomaterialien und Nanostrukturen sowie die Einführung und Entwicklung von Nanotechnologien sind ohne den Einsatz von Ultraschallgeräten nicht möglich.

Mit diesem Ultraschallgerät ist es möglich:

- Gewinnung von Metallnanopulvern;

- Verwendung bei der Arbeit mit Fullerenen;

- Untersuchung des Verlaufs von Kernreaktionen unter Bedingungen starker Ultraschallfelder (kalte thermonukleare Fusion);

- Anregung der Sonolumineszenz in Flüssigkeiten für Forschungs- und Industriezwecke;

- Herstellung feindisperser normalisierter Direkt- und Umkehremulsionen;

- Holz ritzen;

- Anregung von Ultraschallschwingungen in geschmolzenen Metallen zur Entgasung;

- und noch viel, viel mehr.

Moderne Ultraschall-Dispergiermittel mit digitalen Generatoren der Serie I10-840

Die Ultraschallanlage (Dispergiermittel, Homogenisator, Emulgator) I100-840 ist für Laboruntersuchungen der Auswirkungen von Ultraschall auf flüssige Medien mit digitaler Steuerung, kontinuierlicher Einstellung, konzipiert digitale Wahl Betriebsfrequenz, mit Timer, mit der Möglichkeit, Schwingsysteme unterschiedlicher Frequenz und Leistung anzuschließen und Verarbeitungsparameter im nichtflüchtigen Speicher aufzuzeichnen.

Die Anlage kann mit magnetostriktiven Ultraschall- oder piezokeramischen Schwingsystemen mit einer Betriebsfrequenz von 22 und 44 kHz ausgestattet werden.

Bei Bedarf kann das Dispergiermittel mit Schwingsystemen bei 18, 30, 88 kHz ausgestattet werden.

Ultraschall-Laborgeräte (Dispergiermittel) werden eingesetzt:

- für Laborstudien zur Wirkung von Ultraschallkavitation auf verschiedene Flüssigkeiten und in Flüssigkeiten befindliche Proben;

- zum Lösen schwer oder schlecht löslicher Stoffe und Flüssigkeiten in anderen Flüssigkeiten;

- zum Testen verschiedener Flüssigkeiten auf Kavitationsfestigkeit. Um beispielsweise die Stabilität der Viskosität von Industrieölen zu bestimmen (siehe GOST 6794-75 für AMG-10-Öl);

- Untersuchung von Veränderungen in der Imprägnierungsrate von Fasermaterialien unter dem Einfluss von Ultraschall und Verbesserung der Imprägnierung von Fasermaterialien mit verschiedenen Füllstoffen;

- um die Aggregation mineralischer Partikel während der Hydrosortierung zu verhindern (Schleifpulver, Geomodifikatoren, natürliche und künstliche Diamanten usw.);

- zur Ultraschallreinigung komplexer Produkte der Kfz-Kraftstoffausrüstung, Einspritzdüsen und Vergaser;

- zur Erforschung der Kavitationsfestigkeit von Maschinenteilen und -mechanismen;

- und im sehr einfacher Fall- wie hochintensiver Ultraschall Waschbad. Sedimente und Ablagerungen auf Laborglas und Glas werden in Sekundenschnelle entfernt bzw. aufgelöst.

Ultraschallanlagen zur Bearbeitung verschiedener Teile mit einem leistungsstarken akustischen Ultraschallfeld in einer flüssigen Umgebung. Die Installationen UZU4-1.6/0 und UZU4M-1.6/0 ermöglichen die Lösung von Problemen Feinreinigung Filter für Kraftstoff- und Hydraulikölsysteme vor Kohlenstoffablagerungen, harzigen Substanzen, Ölverkokungsprodukten usw. Gereinigte Filter bekommen tatsächlich ein zweites Leben. Darüber hinaus können sie wiederholt einer Ultraschallbehandlung unterzogen werden. Auch Installationen sind möglich geringe Leistung UZSU-Serie zur Reinigung und Ultraschall-Oberflächenbehandlung verschiedener Teile. Ultraschall-Reinigungsverfahren werden in der Elektronik-, Instrumentenindustrie, Luft-, Raketen- und Raumfahrttechnik und überall dort benötigt, wo saubere High-Tech-Technologien erforderlich sind.

Installationen UZU 4-1.6-0 und UZU 4M-1.6-0

Ultraschallreinigung verschiedener Filter Flugzeug aus harzigen Stoffen und Verkokungsprodukten.

Die Zusammensetzung jedes Ultraschalls technologische Installation, einschließlich multifunktionaler Geräte, die eine Energiequelle (Generator) und ein Ultraschallschwingsystem umfassen.

Ein Ultraschall-Schwingsystem für technologische Zwecke besteht aus einem Wandler, einem Anpasselement und einem Arbeitswerkzeug (Emitter).

Im Wandler (aktives Element) des Schwingsystems wird die Energie elektrischer Schwingungen in die Energie elastischer Schwingungen mit Ultraschallfrequenz umgewandelt und eine mechanische Wechselkraft erzeugt.

Das passende Element des Systems (passiver Konzentrator) übernimmt die Geschwindigkeitsumwandlung und sorgt für die Koordination der externen Last und des internen aktiven Elements.

Das Arbeitswerkzeug erzeugt ein Ultraschallfeld im zu bearbeitenden Objekt oder beeinflusst es direkt.

Das wichtigste Merkmal Ultraschall schwingungsfähiger Systeme ist die Resonanzfrequenz. Dies liegt daran, dass die Effizienz technologischer Prozesse durch die Amplitude der Schwingungen (die Werte der Schwingungsauslenkungen) bestimmt wird und die maximalen Amplitudenwerte erreicht werden, wenn das Ultraschallschwingsystem mit der Resonanzfrequenz angeregt wird. Die Werte der Resonanzfrequenz von Ultraschallschwingsystemen müssen innerhalb der zulässigen Bereiche liegen (bei multifunktionalen Ultraschallgeräten ist dies eine Frequenz von 22 ± 1,65 kHz).

Das Verhältnis der in einem Ultraschallschwingsystem akkumulierten Energie zur für die technologische Wirkung für jede Schwingungsperiode aufgewendeten Energie wird als Qualitätsfaktor des Schwingsystems bezeichnet. Der Qualitätsfaktor bestimmt die maximale Schwingungsamplitude bei der Resonanzfrequenz und die Art der Abhängigkeit der Schwingungsamplitude von der Frequenz (d. h. die Breite des Frequenzbereichs).

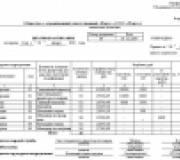

Aussehen Ein typisches Ultraschallschwingsystem ist in Abbildung 2 dargestellt. Es besteht aus einem Wandler – 1, einem Transformator (Konzentrator) – 2, einem Arbeitsgerät – 3, einem Träger – 4 und einem Gehäuse – 5.

Abbildung 2 – Zwei-Halbwellen-Schwingsystem und Verteilung der Schwingungsamplituden A und der effektiven mechanischen Spannungen F

Die Verteilung der Schwingungsamplitude A und der Kräfte (mechanische Spannungen) F im Schwingsystem hat die Form stehende Wellen(sofern Verluste und Strahlung vernachlässigt werden).

Wie aus Abbildung 2 ersichtlich ist, gibt es Ebenen, in denen Verschiebungen und mechanische Spannungen immer Null sind. Diese Ebenen werden Knotenebenen genannt. Die Ebenen, in denen Verschiebungen und Spannungen minimal sind, werden Bäuche genannt. Die Maximalwerte der Verschiebungen (Amplituden) entsprechen immer Mindestwerte mechanische Beanspruchungen und umgekehrt. Die Abstände zwischen zwei benachbarten Knotenebenen oder Schwingungsbäuchen sind immer gleich der halben Wellenlänge.

Ein schwingungsfähiges System verfügt immer über Verbindungen, die eine akustische und mechanische Verbindung seiner Elemente ermöglichen. Die Verbindungen können dauerhaft sein, wenn jedoch ein Wechsel des Arbeitswerkzeugs erforderlich ist, werden die Verbindungen mit Gewinde hergestellt.

Das Ultraschall-Schwingsystem wird zusammen mit dem Gehäuse, den Stromversorgungsgeräten und den Belüftungsöffnungen normalerweise als separate Einheit ausgeführt. Unter dem Begriff „Ultraschall-Schwingsystem“ werden wir in Zukunft von der gesamten Einheit als Ganzes sprechen.

Das in multifunktionalen Ultraschallgeräten für technologische Zwecke eingesetzte Schwingsystem muss eine Reihe allgemeiner Anforderungen erfüllen.

1) Betrieb in einem bestimmten Frequenzbereich;

2) Arbeiten mit allen möglichen Lastwechseln während des technologischen Prozesses;

3) Bereitstellung der erforderlichen Strahlungsintensität oder Vibrationsamplitude;

4) Den höchstmöglichen Koeffizienten haben nützliche Aktion;

5) Teile des Ultraschallschwingsystems, die mit den verarbeiteten Stoffen in Kontakt kommen, müssen kavitations- und chemikalienbeständig sein;

6) eine starre Halterung im Körper haben;

7) Muss Mindestabmessungen und -gewicht haben;

8) Sicherheitsanforderungen müssen erfüllt sein.

Das in Abbildung 2 dargestellte Ultraschall-Vibrationssystem ist ein Zwei-Halbwellen-Vibrationssystem. Darin hat der Wandler eine resonante Größe, gleich der Hälfte Wellenlänge der Ultraschallschwingungen im Wandlermaterial. Um die Schwingungsamplitude zu erhöhen und den Wandler an das verarbeitete Medium anzupassen, wird ein Konzentrator verwendet, dessen Resonanzgröße der halben Wellenlänge der Ultraschallschwingungen im Konzentratormaterial entspricht.

Wenn das in Abbildung 2 dargestellte Schwingsystem aus Stahl besteht (die Ausbreitungsgeschwindigkeit von Ultraschallschwingungen in Stahl beträgt mehr als 5000 m/s), dann entspricht seine gesamte Längsgröße L = C2p/w ~ 23 cm.

Um den Anforderungen hoher Kompaktheit und geringem Gewicht gerecht zu werden, werden Halbwellenschwingsysteme eingesetzt, bestehend aus einem Viertelwellenwandler und einem Konzentrator. Ein solches Schwingsystem ist schematisch in Abbildung 3 dargestellt. Die Bezeichnungen der Elemente des Schwingsystems entsprechen den Bezeichnungen in Abbildung 3.

Abbildung 3 – Zwei-Viertelwellen-Schwingsystem

In diesem Fall ist es möglich, die minimal mögliche Längsgröße und Masse des Ultraschallschwingsystems sicherzustellen und die Anzahl der mechanischen Verbindungen zu reduzieren.

Der Nachteil eines solchen Schwingsystems ist die Anbindung des Wandlers an den Konzentrator in der Ebene der größten mechanischen Beanspruchung. Dieser Nachteil kann jedoch teilweise behoben werden, indem das aktive Element des Wandlers vom Punkt maximaler effektiver Belastung verschoben wird.

Anwendung von Ultraschallgeräten

Leistungsstarker Ultraschall ist ein einzigartiges umweltfreundliches Mittel zur Anregung physikalischer und chemischer Prozesse. Ultraschallschwingungen mit einer Frequenz von 20.000 – 60.000 Hertz und einer Intensität von über 0,1 W/cm². kann zu irreversiblen Veränderungen in der Vertriebsumgebung führen. Dies gibt die Möglichkeiten des praktischen Einsatzes von Hochleistungsultraschall in den folgenden Bereichen vor.

Technologische Prozesse: Verarbeitung mineralischer Rohstoffe, Anreicherung und Prozesse der Hydrometallurgie von Metallerzen usw.

Öl und Gasindustrie: Förderung von Ölquellen, Förderung von zähem Öl, Trennprozesse im Sand-Schweröl-System, Erhöhung der Fließfähigkeit von Schwerölprodukten usw.

Metallurgie und Maschinenbau: Raffinieren von Metallschmelzen, Schleifen der Struktur eines Barrens/Gussstücks, Bearbeiten einer Metalloberfläche, um sie zu verstärken und innere Spannungen abzubauen, Reinigen von Außenflächen und inneren Hohlräumen von Maschinenteilen usw.

Chemische und biochemische Technologien: Prozesse der Extraktion, Sorption, Filtration, Trocknung, Emulgierung, Gewinnung von Suspensionen, Mischen, Dispergieren, Auflösen, Flotation, Entgasung, Verdampfung, Koagulation, Koaleszenz, Polymerisations- und Depolymerisationsprozesse, Gewinnung von Nanomaterialien usw.

Energie: Verbrennung von Flüssigkeit und fester Brennstoff, Herstellung von Kraftstoffemulsionen, Biokraftstoffproduktion usw.

Landwirtschaft, Essen und Leichtindustrie: Prozesse der Samenkeimung und des Pflanzenwachstums, Zubereitung von Lebensmittelzusatzstoffen, Süßwarentechnologie, Zubereitung alkoholischer und alkoholfreier Getränke usw.

Versorgungsleistungen: Brunnenrückgewinnung, Aufbereitung Trinkwasser, Entfernen von Ablagerungen von den Innenwänden von Wärmetauschern usw.

Schutz Umfeld: Reinigung Abwasser, kontaminiert mit Erdölprodukten, Schwermetallen, persistenten organischen Verbindungen, Reinigung kontaminierter Böden, Reinigung von Industriegasströmen usw.

Verarbeitung von Sekundärrohstoffen: Devulkanisierung von Gummi, Reinigung von metallurgischem Zunder von Ölverunreinigungen usw.

Die Ultraschallreinigung erfolgt mittels Ultraschallanlagen, die in der Regel aus einem oder mehreren Bädern und einem Ultraschallgenerator bestehen. Aufgrund ihres technologischen Zwecks unterscheiden sie zwischen Universal- und Spezialanlagen. Erstere werden zur Reinigung einer breiten Palette von Teilen verwendet, hauptsächlich für die Einzel- und Massenproduktion. In der Massenproduktion kommen Spezialanlagen zum Einsatz, oft auch automatisierte Einheiten und Produktionslinien.

Abbildung 28 – Bad zur Ultraschallreinigung Typ UZV-0.4

Die Leistung von Universalbädern reicht von 0,1 bis 10 kW und das Fassungsvermögen von 0,5 bis 150 Litern. Bei Bädern mit geringer Leistung sind im Boden piezokeramische Wandler eingebaut, bei leistungsstarken Bädern mehrere magnetostriktive.

Ultraschall-Tischbäder UZU-0.1 sind vom gleichen Typ; UZU-0,25 und UZU-0,4. Diese Bäder werden häufig verwendet Laborbedingungen und Einzelproduktion; Für den Antrieb kommen Halbleitergeneratoren mit einer Ausgangsleistung von 100, 250 und 400 W zum Einsatz. Die Badewannen haben einen rechteckigen Körper und einen abnehmbaren Deckel. In den Boden der Bäder sind je nach Leistung des Bades ein bis drei piezokeramische Wandler (Typ PP1-0.1) eingebaut. Für die Massenverladung von Teilen stehen Gitterkörbe zur Verfügung. Die Bäder verfügen über in den gemeinsamen Körper integrierte Fächer zum Spülen der Teile nach der Reinigung.

In Abb. Abbildung 28 zeigt ein Ultraschall-Tischreinigungsbad vom Typ UZV-0,4, das mit dem UZGZ-0,4-Generator arbeitet. Es besteht aus einem zylindrischen schalldichten Metallkörper 1 und einem Deckel 3, der durch ein Scharnier mit dem Körper verbunden ist, und einer Exzenterklemme 2 mit Griff. Am Boden des Arbeitsteils des Bades, einer Resonanzmembran, ist ein magnetostriktives Wandlerpaket angelötet. Sein Körper verfügt über zwei Rohre für die Zu- und Ableitung von fließendem Wasser, das den Konverter kühlt. Die Anschlüsse dieser Rohre befinden sich an der Unterseite des Gehäuses, um den einfachen Anschluss von Schläuchen zu ermöglichen. Am Gehäuse befindet sich ein Kippschalter zum Ein- und Ausschalten der Ultraschallvibrationen am Generator, wenn dieser außerhalb der Badewanne installiert wird. Es gibt auch einen Griff zum Öffnen des Abflusses. Waschflüssigkeit und die entsprechende Armatur. Die Badewanne ist mit einem Korb zum Einlegen der zu reinigenden Teile ausgestattet.

Abbildung 29 – Bad zur Ultraschallreinigung Typ UZV-18M

Unter den universellen Reinigungsbädern mit höherer Leistung werden häufig RAS-Bäder verwendet. Bäder dieser Art haben ein ähnliches Design. In Abb. In Abb. 29 zeigt eine Badewanne vom Typ UZV-18M. Der Schweißrahmen 1 ist in schalldichter Ausführung ausgeführt. Es wird durch einen Deckel 5 mit Gegengewichten 4 verschlossen. Das Anheben und Absenken des Deckels erfolgt manuell über Griffe 6. Im Boden 9 des Arbeitsteils des Bades (von einem) sind magnetostriktive Wandler 8 vom Typ PMS-6-22 eingebaut bis vier, je nach Stärke des Bades). Zum Absaugen der Dämpfe der Waschflüssigkeit sind Bordkollektoren mit einem Auslassrohr II eingebaut, an das angeschlossen wird Belüftungssystem Werkstätten Im Boden des Arbeitsteils ist ein Hahn zum Ablassen der Waschflüssigkeit eingebaut; Griff 19 des Ventils wird angehoben Vorderseite. Die Entwässerung über die Rohre 14 und 16 kann in ein Absetzbecken, Abwassersystem oder in das in die Badewanne eingebaute Becken 7 erfolgen. Um ein Überlaufen des Arbeitsteils mit Flüssigkeit zu verhindern, ist ein Abflussrohr vorhanden.

Der Artikel beschreibt den Aufbau einer einfachen Ultraschallanlage zur Demonstration von Experimenten mit Ultraschall. Die Installation besteht aus einem Ultraschallschwingungsgenerator, einem Sender, einer Fokussiervorrichtung und mehreren Hilfsgeräte Dies ermöglicht die Demonstration verschiedener Experimente, die die Eigenschaften und Methoden der Verwendung von Ultraschallschwingungen erklären.Mit dem einfachsten Ultraschallaufbau ist es möglich, die Ausbreitung von Ultraschall in verschiedenen Medien, die Reflexion und Brechung von Ultraschall an der Grenze zweier Medien sowie die Absorption von Ultraschall in verschiedenen Substanzen darzustellen. Darüber hinaus können die Herstellung von Ölemulsionen, die Reinigung kontaminierter Teile, das Ultraschallschweißen, die Ultraschall-Flüssigkeitsfontäne und die biologischen Wirkungen von Ultraschallschwingungen demonstriert werden.

Die Herstellung einer solchen Installation kann in Schulwerkstätten von Gymnasiasten durchgeführt werden.

Der Aufbau zur Demonstration von Experimenten mit Ultraschall besteht aus einem elektronischen Generator (Abb. 1), einem Quarzwandler von elektrischen Schwingungen in Ultraschallschwingungen und einem Linsengefäß (Abb. 2) zur Fokussierung von Ultraschall. Die Stromversorgung umfasst nur den Leistungstransformator Tr1, da die Anodenkreise der Generatorlampen direkt mit Wechselstrom (ohne Gleichrichter) gespeist werden. Diese Vereinfachung wirkt sich nicht negativ auf die Funktionsweise des Geräts aus und vereinfacht gleichzeitig dessen Schaltung und Design erheblich.

Der elektronische Generator wird nach einer Gegentaktschaltung mit zwei 6PCS-Lampen hergestellt, die in einer Triodenschaltung verbunden sind (die Schirmgitter der Lampen sind mit den Anoden verbunden). Die Anodenkreise der Lampen umfassen einen Schaltkreis L1C2, der die Frequenz der erzeugten Schwingungen bestimmt, und in den Gitterkreisen ist eine Spule enthalten Rückmeldung L2. Die Kathodenkreise enthalten einen kleinen Widerstand R1, der maßgeblich den Modus der Lampen bestimmt.

Abb.1. Schematische Darstellung Generator

Das Hochfrequenzsignal wird über die Isolationskondensatoren C4 und C5 dem Quarzresonator zugeführt. Der Quarz wird in einen hermetisch verschlossenen Quarzhalter gelegt (Abb. 2) und über 1 m lange Drähte mit dem Generator verbunden.

Reis. 2. Linsengefäß und Quarzhalter

Zusätzlich zu den betrachteten Teilen enthält die Schaltung auch die Kondensatoren C1 und C3 sowie die Induktivität Dr1, über die die Anodenspannung an die Anoden der Lampen geliefert wird. Diese Drossel verhindert Kurzschluss Hochfrequenzsignal durch den Kondensator C1 und die Windungskapazität des Leistungstransformators.

Die wichtigsten selbstgebauten Teile des Generators sind die Spulen L1 und L2, die in Form flacher Spiralen hergestellt sind. Um sie herzustellen, müssen Sie eine Holzschablone ausschneiden. Aus einem 25 cm breiten Brett werden zwei Quadrate ausgeschnitten, die als Schablonenwangen dienen. In der Mitte jeder Wange sollten Löcher für einen Metallstab mit einem Durchmesser von 10-15 mm angebracht werden, und in eine der Wangen sollte ein 3 mm breites Loch oder eine Nut zur Befestigung des Spulenausgangs geschnitten werden. An Metallstab An beiden Enden wird ein Faden abgeschnitten und zwischen den beiden Muttern werden Wangen in einem Abstand angebracht, der dem Durchmesser des gewickelten Drahtes entspricht. An diesem Punkt kann die Herstellung der Schablone als abgeschlossen betrachtet werden und wir können mit dem Wickeln der Spulen beginnen.

Der Metallstab wird an einem Ende in einen Schraubstock eingespannt, die erste (innere) Drahtwindung wird zwischen die Backen gelegt, danach werden die Muttern festgezogen und das Wickeln fortgesetzt. Spule L1 hat 16 Windungen und Spule L2 hat 12 Windungen aus Kupferdraht mit einem Durchmesser von 3 mm. Die Spulen L1 und L2 werden separat hergestellt und dann übereinander auf einem Querträger aus Textolith oder Kunststoff platziert (Abb. 3). Um den Spulen eine höhere Festigkeit zu verleihen, werden mit einer Bügelsäge oder Feile Aussparungen in die Querträger geschnitten. Um die Spulen zu befestigen, sollte eine davon von oben mit einem zweiten Kreuz (ohne Aussparungen) gedrückt werden und die zweite direkt auf einer Platte aus organischem Glas, Getinax oder Kunststoff platziert werden, die auf dem Metallchassis des Generators montiert ist.

Reis. 3

Die Hochfrequenzdrossel wird mit PELSHO-0,25 mm-Draht auf einen Keramik- oder Kunststoffrahmen mit einem Durchmesser von 30 mm gewickelt. Die Wicklung erfolgt in großen Mengen in Abschnitten zu je 100 Windungen. Insgesamt hat der Choke 300-500 Windungen. Bei diesem Design wird ein selbstgebauter Leistungstransformator verwendet, der auf einem Kern aus Sh-33-Platten besteht. Die Dicke des Satzes beträgt 33 mm. Die Netzwerkwicklung enthält 544 Windungen PEL-0,45-Draht. Die Netzwicklung ist für den Anschluss an ein Netz mit einer Spannung von 127 V ausgelegt. Bei Verwendung eines Netzes mit einer Spannung von 220 V muss die Wicklung I 944 Windungen PEL-0,35-Draht enthalten. Die Aufwärtswicklung besteht aus 2980 Windungen PEL-0,14-Draht und die Glühlampenwicklung der Lampen besteht aus 30 Windungen PEL-1,0-Draht. Dieser Transformator kann ausgetauscht werden Leistungstransformator Marke ELS-2, bei der nur die Netzwerkwicklung, die Filamentwicklung der Lampen und die Aufwärtswicklung vollständig verwendet werden, oder ein beliebiger Leistungstransformator mit einer Leistung von mindestens 70 VA und einer Aufwärtswicklung, der bei einer Last 470 V liefert auf den Anoden von 6PCS-Lampen.

Der Quarzhalter ist aus Bronze gemäß der Zeichnung in Abb. 4. In das Gehäuse wird mit einem Bohrer mit 3 mm Durchmesser ein L-förmiges Loch für den Ausgang des Drahtes l gebohrt. In das Gehäuse wird ein Gummiring e eingesetzt, der zur Polsterung und Isolierung des Quarzes dient. Der Ring kann aus einem normalen Radiergummi geschnitten werden. Kontaktring b ist aus 0,2 mm dicker Messingfolie geschnitten. Dieser Ring hat ein Blütenblatt zum Löten von Draht. Beide Adern l und i müssen gut isoliert sein. Der Draht ist am Trägerflansch O angelötet. Es wird nicht empfohlen, die Drähte miteinander zu verdrillen.

Abb.4. Quarzhalter

Das Linsengefäß besteht aus einem Zylinder e und einer Ultraschalllinse b (Abb. 5). Der Zylinder wird aus einer 3 mm dicken Platte aus organischem Glas auf einer runden Holzschablone mit einem Durchmesser von 19 mm gebogen.

Abb.5. Linsengefäß

Die Platte wird über einer Flamme erhitzt, bis sie weich wird, nach einer Schablone gebogen und mit Essigessenz beklebt. Der geklebte Zylinder wird mit Fäden zusammengebunden und zwei Stunden trocknen gelassen. Danach Sandpapier Richten Sie die Enden des Zylinders aus und entfernen Sie die Gewinde. Um eine Ultraschalllinse B herzustellen, müssen Sie ein spezielles Gerät (Abb. 6) aus einer Stahlkugel mit einem Durchmesser von 18-22 mm aus einem Kugellager herstellen. Die Kugel sollte durch Erhitzen auf Rotglut und langsames Abkühlen geglüht werden. Anschließend wird ein Loch mit einem Durchmesser von 6 mm in die Kugel gebohrt und geschnitten Innengewinde. Um diese Kugel im Spannfutter einer Bohrmaschine zu befestigen, müssen Sie aus einer Stange eine Stange mit einem Gewinde an einem Ende herstellen.

Abb.6. Gerät

Der Stab mit der aufgeschraubten Kugel wird in das Maschinenfutter eingespannt, die Maschine mit mittlerer Geschwindigkeit eingeschaltet und durch Eindrücken der Kugel in eine 10 - 12 mm dicke Platte aus organischem Glas wird die gewünschte Kugelaussparung erzielt. Wenn der Ball um eine Distanz tiefer geht, die seinem Radius entspricht, Bohrmaschine Schalten Sie es aus und kühlen Sie es mit Wasser ab, ohne den Ball zu drücken. Dadurch entsteht eine sphärische Aussparung der Ultraschalllinse in der organischen Glasplatte. Aus einer Platte mit Aussparung wird mit einer Bügelsäge ein Quadrat mit einer Seitenlänge von 36 mm ausgeschnitten, der um die Aussparung entstandene Ringvorsprung mit feinkörnigem Schleifpapier eingeebnet und die Platte von unten so abgeschliffen, dass ein Boden entsteht 0,2 mm Dicke verbleibt in der Mitte der Aussparung. Anschließend die verkratzten Stellen mit Schleifpapier transparent schleifen und abschleifen Drehbank Schneiden Sie die Ecken so ab, dass die kugelförmige Aussparung in der Mitte der Platte bleibt. MIT Unterseite Auf der Platte muss ein Vorsprung von 3 mm Höhe und 23,8 mm Durchmesser angebracht werden, um die Linse auf dem Quarzhalter zu zentrieren.

Nachdem Sie eines der Enden des Zylinders großzügig mit Essigessenz oder Dichlorethan befeuchtet haben, kleben Sie ihn so auf die Ultraschalllinse, dass die Mittelachse des Zylinders mit der Achse durch die Mitte der Linse übereinstimmt. Nach dem Trocknen werden in das geklebte Gefäß drei Löcher für Zierschrauben gebohrt. Am besten drehen Sie diese Schrauben mit einem speziellen Schraubendreher aus gewöhnlichem Draht mit einer Länge von 10–12 cm und einem Durchmesser von 1,5–2 mm und einem Griff aus Isoliermaterial. Nachdem Sie die angegebenen Teile hergestellt und den Generator installiert haben, können Sie mit der Einrichtung des Geräts beginnen. Dabei geht es in der Regel darum, den L1C2-Schaltkreis in Resonanz mit der Eigenfrequenz des Quarzes zu bringen. Die Quarzplatte in (Abb. 4) sollte mit Seife unter fließendem Wasser gewaschen und getrocknet werden. Der Kontaktring b oben wird gereinigt, bis er glänzt. Legen Sie die Quarzplatte vorsichtig auf den Kontaktring und tropfen Sie einige Tropfen Transformatoröl auf die Kanten der Platte. Schrauben Sie die Kappe so auf, dass sie auf die Quarzplatte drückt. Zur Anzeige von Ultraschallschwingungen sind die Aussparungen a und d am Deckel mit Transformatoröl oder Kerosin gefüllt. Nachdem Sie den Strom eingeschaltet und eine Minute lang aufgewärmt haben, drehen Sie den Abstimmknopf und erreichen Sie eine Resonanz zwischen den Oszillatorschwingungen der Quarzplatte. Im Moment der Resonanz ist ein maximales Anschwellen der in die Aussparung am Deckel eingefüllten Flüssigkeit zu beobachten. Nachdem Sie den Generator eingerichtet haben, können Sie mit der Demonstration von Experimenten beginnen.

Generatordesign.

Eine der effektivsten Demonstrationen ist die Erzeugung einer Flüssigkeitsfontäne unter dem Einfluss von Ultraschallschwingungen. Um eine Flüssigkeitsfontäne zu erhalten, müssen Sie das „Linsengefäß“ auf den Quarzhalter stellen, damit sich keine Luftblasen zwischen dem Boden des „Linsengefäßes“ und der Quarzplatte bilden. Dann gießen Sie normales Trinkwasser in das Linsengefäß und eine Minute nach dem Einschalten des Generators erscheint eine Ultraschallfontäne auf der Wasseroberfläche. Die Höhe der Fontäne kann über Stellschrauben verändert werden, nachdem zuvor der Generator über den Kondensator C2 eingestellt wurde. Bei richtiger Einrichtung des gesamten Systems erhalten Sie eine Wasserfontäne mit einer Höhe von 30-40 cm (Abb. 7).

Abb.7. Ultraschallbrunnen.

Gleichzeitig mit dem Erscheinen des Brunnens entsteht Wassernebel, der das Ergebnis eines Kavitationsprozesses ist, der von einem charakteristischen Zischen begleitet wird. Wenn anstelle von Wasser Transformatoröl in das „Linsen“-Gefäß gegossen wird, vergrößert sich die Fontäne merklich in der Höhe. Eine kontinuierliche Beobachtung des Brunnens kann durchgeführt werden, bis der Flüssigkeitsspiegel im „Linsen“-Gefäß auf 20 mm sinkt. Um den Brunnen längere Zeit beobachten zu können, sollte er mit einem Glasrohr B geschützt werden, an dessen Innenwänden die sprudelnde Flüssigkeit zurückfließen kann.

Wenn Ultraschallschwingungen auf eine Flüssigkeit einwirken, bilden sich darin mikroskopisch kleine Blasen (das Phänomen der Kavitation), was mit einem deutlichen Druckanstieg am Ort der Blasenbildung einhergeht. Dieses Phänomen führt zur Zerstörung von Materieteilchen oder lebenden Organismen in der Flüssigkeit. Wenn Sie einen kleinen Fisch oder eine Daphnie „in ein Linsengefäß mit Wasser“ legen, sterben sie nach 1-2 Minuten Ultraschallbestrahlung. Die Projektion eines „Linsengefäßes“ mit Wasser auf die Leinwand ermöglicht es, alle Prozesse dieses Erlebnisses in einem großen Publikum lückenlos zu beobachten (Abb. 8).

Abb.8. Biologische Wirkung von Ultraschallschwingungen.

Mit dem beschriebenen Gerät können Sie den Einsatz von Ultraschall zur Reinigung demonstrieren Kleinteile vor Verschmutzung. Platzieren Sie dazu ein kleines, großzügig mit Fett geschmiertes Teil (ein Uhrwerk, ein Stück Metall usw.) am Boden des Flüssigkeitsbrunnens. Der Brunnen wird erheblich abnehmen und möglicherweise ganz aufhören, aber der kontaminierte Teil wird nach und nach gereinigt. Es ist zu beachten, dass die Reinigung von Teilen mit Ultraschall den Einsatz leistungsstärkerer Generatoren erfordert, sodass es unmöglich ist, den gesamten kontaminierten Teil in kurzer Zeit zu reinigen, und man sich auf die Reinigung nur einiger Zähne beschränken muss.

Mithilfe des Kavitationsphänomens kann eine Ölemulsion erhalten werden. Dazu wird Wasser in das „Linsen“-Gefäß gegossen und etwas Transformatorenöl darüber gegeben. Um ein Verspritzen der Emulsion zu vermeiden, müssen Sie das Linsengefäß mit dem Inhalt mit Glas abdecken. Wenn der Generator eingeschaltet wird, entsteht eine Fontäne aus Wasser und Öl. Nach 1-2 Minuten. Durch Bestrahlung bildet sich im Linsengefäß eine stabile milchige Emulsion.

Es ist bekannt, dass die Ausbreitung von Ultraschallschwingungen im Wasser sichtbar gemacht und einige Eigenschaften von Ultraschall anschaulich demonstriert werden können. Dazu benötigen Sie eine Badewanne mit transparentem und flachem Boden und möglichst große Größen, mit einer Seitenhöhe von mindestens 5-6 cm. Die Wanne wird über dem Loch im Ausstellungstisch platziert, so dass der gesamte transparente Boden von unten beleuchtet werden kann. Zur Beleuchtung bietet sich die Verwendung einer 6-Volt-Autoglühbirne als Punktlichtquelle an, um die untersuchten Vorgänge an die Decke des Zuschauerraums zu projizieren (Abb. 9).

Abb.9. Brechung und Reflexion von Ultraschallwellen.

Kann auch verwendet werden eine gewöhnliche Glühbirne Beleuchtung mit geringer Leistung. Wasser wird so in das Bad gegossen, dass die Quarzplatte im Quarzhalter bei senkrechter Aufstellung vollständig darin eingetaucht ist. Danach können Sie den Generator einschalten und den Quarzhalter abziehen vertikale Position Beobachten Sie in schräger Position die Ausbreitung des Ultraschallstrahls in der Projektion auf die Decke des Zuschauerraums. In diesem Fall kann der Quarzhalter an den daran angeschlossenen Drähten l und c gehalten werden oder in einem speziellen Halter vorfixiert werden, mit dessen Hilfe Sie die Einfallswinkel des Ultraschallstrahls stufenlos verändern können die vertikalen und horizontalen Ebenen. Der Ultraschallstrahl wird in Form von Lichtflecken beobachtet, die sich entlang der Ausbreitung von Ultraschallschwingungen im Wasser befinden. Durch Platzieren eines Hindernisses im Weg des Ultraschallstrahls können Reflexion und Brechung des Strahls beobachtet werden.

Die beschriebene Installation ermöglicht die Durchführung weiterer Experimente, deren Art vom zu studierenden Programm und der Ausstattung des Klassenzimmers abhängt. Als Generatorlast können Bariumtitanatplatten und generell alle Platten mit piezoelektrischem Effekt bei Frequenzen von 0,5 MHz bis 4,5 MHz eingesetzt werden. Wenn Platten für andere Frequenzen vorhanden sind, muss die Windungszahl der Induktoren geändert werden (Erhöhung für Frequenzen unter 0,5 MHz und Verringerung für Frequenzen über 4,5 MHz). Bei der Umstellung des Schwingkreises und der Rückkopplungsspule auf eine Frequenz von 15 kHz können Sie statt Quarz jeden magnetostriktiven Wandler mit einer Leistung von maximal 60 VA einschalten