Технологии заливки полов на складах. Бетонные полы на складах Стяжка пола в складском помещении

Полы в складе постоянно в процессе эксплуатации подвергаются механическим нагрузкам, ударным воздействиям, резким перепадам влажности. Недобросовестно выполненные бетонные полы в складе могут стать причиной появления дополнительных финансовых затрат, связанных с ремонтом, а также простоями склада. Поэтому доверять выполнять промышленные бетонные полы в складе следует только опытным мастерам, которые смогут реализовать поставленные задачи с учетом требований и технологий.

Предъявляемые к бетонным полам требования

Несущий слой представляет собой армированную бетонную плиту, на песчаном, щебеночном или грунтовом основании. Толщина слоя, класс бетона, диаметр арматурных стержней, размер арматурной сетки определяются индивидуально для каждого случая на стадии проектирования исходя из величины предполагаемых нагрузок, назначения помещения и других факторов.

Исходя из назначения склада (хранение товаров потребления, фармацевтической продукции), его типа (транзитный, таможенный, производственный) к бетонному полу будут предъявляться определенные требования.

Технология заливки

Итак, сразу отметим, что технологический процесс устройства бетонных полов может несколько различаться. Почему и от чего это зависит, мы уже выяснили. В большинстве случаев технология предусматривает выполнения следующих трех этапов:

- Подготовительный;

- Заливка полов;

- Упрочнение.

Каждый из указанных этапов предусматривает выполнения определенных работ, поэтому рассмотрим процесс более подробно.

Подготовительные мероприятия предусматривают выполнение следующих мероприятий:

- С рабочего основания удаляются загрязнения любого происхождения, а также легко отслаиваемый и крошащийся материал;

- Определяется нулевой уровень, отметки выставляются на стене. Отметим, что толщина слоя должна быть минимум 10 см, однако если бетон выливается на песчаную подушку, то не меньше 15 см.

- На основание, которое планируется бетонировать, укладывается армирующая сетка или выполняется сварной каркас, армировка выполняется на высоте 1-1,5 см от основания пола и 0,5-1 см от нулевой точки.

- Установка маяков. Рекомендуется использовать металлические профиля, их фиксацию удобно произвести на гипс. Отметим, что процесс их установки должен производиться строго по уровню.

- В самом конце проведения подготовки поверхности к заливке на поверхность стены, а именно на участки, где бетон будет соприкасаться со стеной, наклеивается демпферная лента.

Заливка свежеприготовленной бетонной смеси на подготовленное рабочее основание:

- Приготовленный бетон равномерно распределяется по заранее подготовленному основанию, начиная от дальней стены помещения, после чего выравнивается правилом;

- При выполнении выравнивания обязательно выполняется уплотнение бетонного слоя, для этого используются глубинный вибратор;

- Окончательное (финишное) выравнивание производится правилом, не лишним на этом этапе использовать и уровень, что позволит гарантированно получить идеально ровное основание;

- После того, как поверхность будет залита и тщательно выровнена ей дают время просохнуть, как правило, на это требуется 6-9 часов, после этого по бетонному полу можно ходить.

СОВЕТ! На стадии проектирования заливки бетонного пола нужно предусмотреть отверстия под прокладку системы коммуникаций (если конечно она будет необходима).

- После выполнения всех мероприятий направленных на создание бетонного пола в поверхность начинают втирать топпинг (специальная сухая смесь). Выполняется эта часть работ вручную или специальной машиной, все зависит от объема работ.

ВАЖНО! Чтобы обеспечить равномерное высыхание бетонного слоя его на протяжении 7-10 дней рекомендуется смачивать водой, используя для этого малярный валик.

После выполнения затирки, если площадь бетонного основания большая рекомендуется выполнить компенсационные швы, глубиной от 2,5 см с шагом 40-70 см в зависимости от толщины бетонного слоя. Швы нарезаются специальной машины оборудованной алмазными или корундовыми дисками.

На этом процесс выполнения устройства промышленного бетонного пола в складском помещении считается выполненным и основание можно начинать эксплуатировать. При условии, что все этапы и технологии были соблюдены такой пол, гарантировано прослужит длительное время качественно и надежно вне зависимости от нагрузок, которые на него будут оказываться.

Полы в современных складских комплексах находятся в чрезвычайно жестких условиях эксплуатации - они подвержены статическим и динамическим нагрузкам от подъемной техники (массой до 10 тонн), абразивному износу, ударам. Эффективное функционирование склада, помимо других важных факторов, зависит от качества покрытий полов и их долговечности.

Не самый дорогостоящий элемент здания - полы могут при некачественном их выполнении привести к ощутимым финансовым потерям, связанным с их ремонтом и простоями в работе отдельных зон склада.

Как правило, заказчик предъявляет к полам склада всего три требования: беспыльность, отсутствие трещин и ровность (гораздо реже - декоративность и химстойкость).

Если беспыльностью, отсутствием трещин и других дефектов должен характеризоваться любой пол, то ровность зависит от типа склада. Наиболее жесткие требования к ровности полов предъявляются в складских комплексах, где используются узкопроходные штабелеры с высотой подъема более 9,0 м. Численные значения ровности в этом случае определяются поставщиками подъемных механизмов. Стоимость и трудозатраты выполнения таких «сверхплоских» полов значительно (на 15-25%) выше, чем покрытий для одно- или двухъярусного складирования на , поэтому на стадии составления технического задания заказчиком должны быть определены как тип подъемных механизмов, так и реально необходимые требования к ровности полов.

Требованиям беспыльности и долговечности отвечают два типа полов - бетонные и полимерные (при необходимой оговорке - грамотном их устройстве).

Полимерные покрытия

Полимерные покрытия устраиваются по сухому (минимум 21 день после укладки) бетонному основанию. Требуемую ровность должен иметь бетон - выравнивать полимером бетонное основание неоправданно дорого и технически сложно.

В подавляющем большинстве случаев в складских помещениях используются полимерные покрытия на основе эпоксидных или полиуретановых связующих.

По толщине и технологии устройства полимерные покрытия можно условно разделить на тонкослойные (окрасочные) - 0,2-0,5 мм, самонивелирующиеся (наливные) - 1-4 мм и высоконаполненные - 4-8 мм.

Срок безремонтной эксплуатации любых полимерных покрытий в огромной степени зависит от подготовки поверхности бетонного основания. Адгезия полимера к основанию определяется степенью шероховатости поверхности (площадью сцепления) и отсутствием на поверхности слоя цементного молока или латексной пленки (вместе с которыми покрытие может отслоиться от бетона).

Единственным способом, обеспечивающим надежную адгезию полимерного покрытия к основанию, является его обработка дробеструйными установками. Для удаления отдельных неровностей возможна обработка алмазными фрезами, шлифовальными машинами или другими механизмами как дополнительная, производимая до дробеструйной.

Дробеструйная обработка бетона дает равномерную шероховатость поверхности, многократно увеличивая площадь сцепления покрытия и бетона, удаляет пленку цементного молока и обнажает зерна заполнителя, тем самым увеличивая адгезию.

Тонкослойные покрытия, как правило, не применяются при изготовлении новых полов, а служат для защиты начавших пылить и разрушаться старых бетонных покрытий. Долговечность окрасочных систем не превышает одного- двух лет, после чего требуется на несколько дней (иногда до 10 дней) закрыть ремонтируемую зону склада для перекраски.

Самонивелирующиеся (наливные) покрытия нашли применение в 80-х и 90-х годах прошлого века. В настоящее время при строительстве складов они практически не используются из-за высокой стоимости, низкого сопротивления к абразивному износу и тенденции к отслаиванию. Возможно их использование для выравнивания проездов узкопроходных штабелеров с высотой подъема более 6-8 м по некачественно выполненным бетонным основаниям.

Технология самонивелирующихся покрытий относительно проста и включает подготовку бетонного основания, нанесение грунтовки (праймера) и основного самонивелирующегося слоя. Произво-дительность при укладке таких покрытий достигает 600-700 кв.м. в смену.

Высоконаполненные покрытия характеризуются высокой стойкостью к износу и ударам. Чаще всего применяются для ремонта старых бетонных покрытий, либо при строительстве складов с повышенными требованиями к декоративности, химической стойкости и беспыльности.

Технология высоконаполненных покрытий включает следующие операции:

- обработка бетонного основания (удаление слоя цементного молока и обеспечение необходимой шероховатости поверхности) с помощью дробеструйной установки;

- расшивка трещин и заполнение их герметиком с последующим армированием трещины стеклотканью и нанесением второго слоя герметика;

- нанесение низковязкого праймера, обеспечивающего необходимую величину адгезии всего покрытия с основанием;

- нанесение основного цветного высоконаполненного слоя покрытия с помощью шпателей (у стен и колонн) и специального лопастного укладчика (Power Trowel) по неотвержденному слою праймера;

- обработка отвержденного слоя с помощью мозаично-шлифовальных машин с последующим удалением пыли;

- нанесение слоя цветного защитно-декоративного покрытия;

- нарезка деформационных швов на отвержденном покрытии и заполнение их полиуретановым герметиком.

Начало эксплуатации покрытия - через 2-3 дня после завершения укладки (пешеходное движение через 1 сутки).

Производительность при укладке таких покрытий из-за высокой трудоемкости составляет не более 1500 кв.м. в неделю.

Бетонные полы

Бетонные покрытия получили наибольшее распространение из-за их относительно низкой стоимости, так как изготовление износостойкого покрытия объединяется в одном технологическом цикле с устройством несущей монолитной плиты.

Конструкция бетонной плиты зависит от множества факторов - характеристик основания, нагрузок на пол, расположения стеллажей, типа армирования и т.д.

При строительстве новых складов основанием для пола служит уплотненный песок, реже железобетонная монолитная плита. При реконструкции зданий основание часто представляет собой старые полы из бетонной плитки, монолитного бетона и др.

На стадии проектирования пола необходимо знать основные характеристики основания, поэтому его специализированное обследование обязательно. При новом строительстве, когда основанием для бе-тонного пола служит уплотненный песок, заказчик должен контролировать степень его уплотнения, не полагаясь на данные подрядчика, а привлекая независимую специализированную лабораторию, что позволит исключить в дальнейшем просадки пола и образование трещин.

В чистом виде бетонные покрытия для изготовления полов складов практически не применяются из-за их низкой износостойкости и значительного пыления. Для придания бетонному полу высоких эксплуатационных характеристик используют технологические приемы поверхностного (1-3 мм) упрочнения с помощью жидких или сухих составов на стадии устройства бетонного пола.

Используются также специальные высокопрочные цементно-полимерные составы с толщиной слоя 5-12 мм, которые укладывают по незатвердевшему или «старому» бетону.

Наиболее широко распространена технология упрочнения бетонного пола сухими смесями.

Технологические операции при устройстве бетонного покрытия с верхним упрочненным слоем:

- Нивелировка поверхности основания.

- Съемкой определяется наиболее высокая отметка основания, после чего уточняется толщина бетонной плиты, которая не должна быть меньше проектной.

- В соответствии с рекомендациями ACI302.IR-89 Американского института бетона минимальная толщина бетонной плиты, устраиваемой по монолитному бетонному основанию - 100 мм. В случае, если бетонное покрытие устраивается по уплотненному грунту, его толщина составляет, как правило, 150-250 мм, в зависимости от нагрузок на пол и применяемого армирования. Следует отметить, что устройство бетонного пола толщиной 50-100 мм, несмотря на экономию средств за счет уменьшения расхода бетона, неоправданно, так как в подавляющем большинстве случаев приводит к значительному трещинообразованию и в дальнейшем к разрушению покрытия.

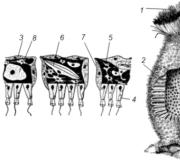

Разбивка площади пола на карты (захватки)

В случае, если в складе будут устанавливаться стеллажи, края захваток должны по возможности располагаться между стеллажами.

Это особенно важно для высотного складирования, поскольку предъявляются повышенные требования к ровности полов, а опыт устройства бетонных покрытий свидетельствует о том, что наибольшее количество неровностей возникает по краям захваток. Ширина захваток для «сверхплоских» полов не должна превышать 4 м (в редких случаях 6 м). Длина захваток определяется в зависимости от дневной производительности укладки с тем, чтобы избежать лишних т.н. «холодных» или «строительных» швов, возникающих из-за перерывов в бетонировании.Установка направляющих

В качестве направляющих используются специальные бетонные изделия, либо металлические формы, реже квадратный металлический пустотелый профиль или швеллер. От качества направляющих напрямую зависит ровность полов, поэтому для «сверхплоских» полов должны использоваться только специальные формы с повышенной жесткостью и ровностью верхней кромки. Для установки направляющих предпочтительнее применять оптические нивелиры, а лазерные использовать для выборочного контроля правильности установки.

В США и странах Европы последние два десятилетия широко распространена технология устройства бетонных полов с помощью автоматических бетоноукладочных комплексов, которые представляют собой передвижные установки с телескопическим механизмом, на котором закреплено разравнивающее устройство, оснащенное вибраторами (например, компания Somero, США). Бетоноукладочные комплексы обеспечивают автоматический контроль уровня укладываемой бетонной смеси - для этого применяется стационарный лазерный излучатель, устанавливаемый в зоне прямой видимости и приемники, закрепленные на самом механизме. Исполнительный гидравлический механизм несколько раз в секунду регулирует высоту разравнивающего устройства, что позволяет получить приемлемую ровность бетонного покрытия в складах, где используются ричтраки.

Производительность при укладке такими механизмами достигает 5000 кв.м. в смену. Поэтому направляющие при такой укладке устанавливаются редко и не влияют в значительной мере на ровность полов.

Измерения ровности полов, изготовленных по такой технологии, показывают, что только в редких случаях значения ровности соответствуют предъявляемым требованиям для эксплуатации узкопроходных штабелеров.

Армирование (установка арматуры)

Для армирования полов используют сетки из арматуры AIII, либо дисперсное армирование стальной фиброй. Достаточно часто применяется комбинированное армирование - помимо арматурных каркасов (сеток) в бетон добавляют стальную фибру для уменьшения трещинообразования бетонного пола.

Выбор типа армирования определяет проектировщик в зависимости от нагрузок на пол и характеристик основания.При использовании традиционного армирования с помощью арматурных сеток очень важен контроль за их расположением относительно основания и заданной отметки пола. Как показывает опыт отечественного и зарубежного строительства, от правильности установки арматуры зависит трещиностойкость, а следовательно, и долговечность пола.

Особенно это важно в случае изготовления бетонного покрытия небольшой толщины, армированного одной сеткой - неправильно уложенная сетка (например, уложенная непосредственно на основание) не только не предотвращает трещинообразование, но и часто является его источником. Поэтому при такой конструкции пола желательно использовать комбинированное армирование (помимо установки арматурной сетки вводить в состав бетона металлическую фибру).

Дисперсное армирование бетона металлической фиброй (расход 25-40 кг на куб.м бетона) иногда позволяет отказаться от устройства традиционных арматурных сеток, резко снизить трудозатраты, использовать высокопроизводительные бетоноукладочные комплексы, тем не менее, предъявляет чрезвычайно жесткие требования к качеству уплотнения грунтового основания и подбору состава бетонной смеси. К сожалению, в настоящее время отечественная нормативная база применения металлической фибры для устройства полов не развита, отсутствуют стандартизованные практические рекомендации по приготовлению составов бетонных смесей.

Устройство осадочных швов

Осадочные швы отделяют колонны и стены здания от покрытия пола. Их устраивают путем установки пенополиэтиленовой ленты толщиной 3 мм вокруг колонн и вдоль наружных и внутренних стен здания.

Данная операция позволяет предотвратить образование трещин в бетонном полу из-за осадок стен и колонн, вызванных как просадками грунтового основания, так и изменением сезонных нагрузок на конструкцию здания.

Доставка бетонной смеси на стройплощадку и распределение ее по захваткам и уплотнение с помощью глубинных вибраторов и виброреек.

Этот технологический передел - организационно наиболее сложный этап в устройстве бетонных покрытий полов. Перерывы в доставке бетона даже на 30-40 мин (особенно в летнее время), неоднородный состав бетона, разная пластичность смеси приводят к необратимому ухудшению качества бетонных полов - в первую очередь, его ровности.

Изготовитель полов в данном случае полностью зависит от обязательности и оперативности поставщика товарного бетона, поэтому выбор бетоносмесительного узла - наиболее важный этап планирования всей работы по устройству полов.

Бетонная смесь распределяется по захваткам и уплотняется с помощью виброреек и глубинных вибраторов. Особое внимание необходимо уделять качеству уплотнения бетона вдоль направляющих, стен и вокруг колонн. При устройстве «сверхплоских» полов используются специальные высоко-качественные виброрейки, причем их геометрия (прогиб) должен проверяться и при необходимости регулироваться после каждой рабочей смены.

Проверяться должна и пластичность поставляемого бетона. Изготовитель должен измерять осадку конуса бетонной смеси из каждого автобетоносмесителя («миксера») и требовать от поставщика корректировки рецептуры. Изменение осадки конуса более чем на 4 см в партии бетона, поставляемой в одну смену, может привести к сложностям при выполнении работ и снизить качество готового пола.

При традиционной технологии устройства бетонных полов (использование направляющих и виброреек) ровность полов в значительной мере определяется профессионализмом укладчиков бетона. Использование высококачественных направляющих, регулируемых виброреек не является залогом устройства покрытий с заданной ровностью.

К сожалению, без большого количества ручного труда, получить качественные и ровные полы не представляется возможным. При изготовлении «сверхплоских» полов для узкопроходных штабелеров 20-30% всех трудозатрат приходится на ручное выравнивание бетонного пола.

Использование бетоноукладочных комплексов позволяет снизить долю трудозатрат по распределению и уплотнению бетонной смеси, но также не позволяет отказаться от ручного труда по выравниванию свежеуложенного бетона.

Выравнивание производят с помощью алюминиевых и деревянных реек прямоугольного сечения, специальных заглаживающих профилей на телескопических ручках с поворотными шарнирами.

Выдержка свежеуложенного бетона

Время выдержки зависит от температуры основания, влажности и температуры окружающего воздуха, активности цемента, использованного при приготовлении бетонной смеси. Как правило, бетон до последующих операций по его обработке выдерживается в течение 3-5 часов. Часто применяемая технология вакуумирования бетонной смеси сокращает время выдержки до 1 -2 часов, что упрощает технологию.

В соответствии с рекомендациями Американского института бетона (ACI) и большинства фирм-производителей упрочняющих составов, дальнейшую обработку бетона можно начинать только после того, как глубина отпечатка от обуви на бетоне будет менее 4-5 мм. Столь неформализованная рекомендация свидетельствует, что технология бетонных полов, и как следствие - их качество, в зна-чительной мере зависит от накопленного опыта и профессионализма укладчиков.

В случае, если на стройплощадку бетонная смесь поставляется неоднородного качества, выдержка различных участков уложенного бетона будет разной по времени, поэтому на данном этапе необходимо внимательно следить за сроками схватывания бетона.

Нанесение 2/3 общего количества упрочняющей композиции на свежеуложенный бетон

Сухая упрочняющая смесь наносится на твердеющий бетон вручную, либо с помощью специальных распределительных тележек. Последний метод наиболее предпочтительный, так как позволяет добиться контролируемого и равномерного распределения упрочняющей смеси.

Для изготовления упрочненного бетона используются сухие смеси, отличающиеся между собой типом износостойкого наполнителя. Наиболее распространенные - фракционированный кварц, корунд, карбид кремния и металл. Помимо наполнителя в состав упрочняющих смесей входит портландцемент, водоудерживающие, пластифицирующие и другие полимерные добавки.

От интенсивности износа, которому подвергается пол, зависит и тип упрочняющего состава. В складских помещениях, где используются погрузчики и штабелеры с монолитными полиуретановыми колесами, применяют упрочнение полов на корундовом наполнителе, или на основе карбида кремния. В помещениях, где возможно движение тележек на металлических колесах - только металлонаполненные смеси.

Для «сверхплоских» полов некоторые фирмы выпускают упрочняющие составы, отличающиеся повышенной пластичностью и увеличенным временем жизнеспособности и обрабатываемости.

Общий расход кварцевого и корундового упрочнителя 4-7 кг на кв.м., металлонаполненного - 8-12 кг на кв.м.

Выпускаются и широко используются цветные упрочняющие составы, однако цвет готового покрытия из-за неоднородности состава бетонной смеси, ее толщины, нанесения упрочняющего состава никогда не бывает равномерным. Выравнивание цвета пола происходит в течение 1 -3 месяцев в зависимости от толщины бетона и условий его твердения. Это же относится и к «пятнистости» упрочнителя «натурального бетонного» цвета.

Затирка упрочнителя

Нанесенный на бетон сухой упрочнитель заглаживают с помощью ручных реек, представляющих собой алюминиевый профиль сечением 50 х 100 или 50 х 150 мм, к которому прикреплена ручка на поворотном шарнире. Использование ручной рейки позволяет более равномерно распределить упрочняющую смесь по поверхности бетона и контролировать ее насыщение влагой, поступающей из бетона.

Для механизированной затирки используют самоходные и ручные затирочные машины. Затирку начи-нают одетыми на машины дисками (диаметр 60,90 или 120 см) при минимальных оборотах. Затирку прекращают после одного - двух проходов по поверхности.

Нанесение оставшейся 1/3 части упрочнителя и окончательная затирка

После нанесения оставшейся части упрочняющего состава на поверхность бетона затирку продолжают с помощью дисков, а по мере твердения бетона диски с затирочных машин снимают и продолжают обрабатывать поверхность лопастями. При этом постепенно увеличивают угол наклона лопастей и скорость вращения роторов.

Нанесение защитного водоудерживающего лака

Поскольку бетон, который используют для полов, изготавливают на основе портландцемента, он характеризуется усадкой при твердении. Следствием усадки являются трещины - как поверхностные, так и структурные (на всю глубину бетонного слоя). Поверхностные усадочные трещины впоследствии могут раскрываться и привести к шелушению поверхности и разрушению пола. Чтобы предотвратить трещинообразование необходимо резко снизить испарение влаги с бетонной поверхности, особенно в ранние стадии твердения. Для этого используют специальные водоудерживающие лаки - растворы акриловых сополимеров в органических растворителях или воде. При рекомендованном расходе лака 100-150 мл на кв.м. толщина пленки на бетоне составляет 0,05-0,08 мм. Этого вполне достаточно, чтобы замедлить испарение влаги из бетонной плиты и предотвратить трещинообразование.

Критичным в данной операции является время нанесения водоудерживающего лака - интервал между завершением затирки и укладки лака должен быть минимальным и исчисляться минутами.

Лак наносится с помощью валиков, либо пневмораспылителей. Некоторые лаки с низким содержанием сухого вещества требуют повторного нанесения с интервалом 0,5-1 час.

При эксплуатации полов водоудерживающий лак истирается.

Нарезка производится с помощью специальных машин с алмазными или корундовыми дисками на глубину 1/3 толщины бетонного покрытия, но не менее чем 2,5 см.

Нарезка швов производится не позже чем через 6-8 часов после окончательной затирки упрочненного слоя, что позволяет избежать появления усадочных трещин.

Шаг между швами зависит, в основном, от толщины бетона. По рекомендациям ACI, шаг между швами не должен превышать 30-40 толщин бетонной плиты. Расположение швов определяется в зависимости от местоположения и шага колонн и конфигурации склада.

Заполнение усадочных и деформационных швов

Поскольку усадка бетона протекает в течение достаточно длительного периода (интенсивная - первые три месяца), то заполнение швов эластомерными герметиками необходимо производить как можно позже. Для бетонных полов толщиной 100-150 мм заполнение швов можно начинать не ранее 1,5-2 месяцев после их устройства. Для бетонных полов толщиной 200-300 мм этот срок не должен быть менее 3 месяцев.

Такие требования усложняют организацию работ, т.к. операции по герметизации швов необходимо выполнять в условиях действующего склада. С другой стороны, заполнение швов ранее указанного срока, как правило, приводит к нарушению адгезии между герметиком и краями шва, что неизбежно приводит к ремонту швов в условиях действующего склада.

Как показывает практика, наиболее эффективно использование жестких полиуретановых или эпоксидных гермети-ков с высокой твердостью (более 90 у.е. по Шор А) и невысокой эластичностью (относительное удлинение до 150%).

Наиболее распространенный метод заполнения швов - укладка пенополиэтиленового шнура и заполнение герметиком на глубину 5-7 мм не всегда обеспечивает долговечность пола. Часто края швов под воздействием интенсивного движения скалываются, что приводит к дальнейшему разрушению поврежденных участков. В зарубежной литературе есть рекомендации не использовать пенополиэтиленовый шнур вообще, а заполнять герметиком шов на всю глубину. Благодаря развитию технологий существует более новая система дополнительной заливки пола - .

Таким образом, задача получить беспыльный и долговечный пол требует от исполнителя как значительных усилий по организации производства, так и высокого профессионализма инженеров и рабочих. С другой стороны, на качество работ влияет множество факторов, которые не зависят напрямую от установщика полов. Это - стабильная температура в помещении не ниже 10 град С, отсутствие сквозняков, протечек воды, смежных строительных организаций в зоне работ, наличие эффективного освещения площадки.

Заказчик и генподрядчик должны с пониманием относиться к требованиям установщика полов и заранее планировать время его работы.

Полы для склада – это самые эксплуатируемые, загружаемые элементы комплексов и терминалов, на которых складируются, хранятся и перемещаются различные товары (в том числе, тяжелые грузы, крупногабаритное оборудование и запчасти, агрессивные химические вещества).

Вводная часть статьи

Возможные факторы внешнего воздействия на пол для склада в первую очередь зависят:

- от назначения склада (например, промышленного или производственного, универсального или специализированного);

- от типа его конструкции : открытой или закрытой от атмосферных явлений;

- от степени интенсивности его эксплуатации .

Обратите внимание! Выбирая полы для складских помещений, не в последнюю очередь, надо учитывать и их степень огнестойкости, тем более, если в них планируется размещать сгораемые товары, горючие жидкости и взрывоопасные вещества.

Документы по теме статьи

Для ознакомления с проблемно-ориентированной информацией по рассматриваемой тематике, рекомендуется ознакомиться со следующими документами, нормами и правилами по строительству:

- СНиП 2.03.13 — 88 «Полы», (актуализация СП 29.13330.2011);

- Пособие к СНиП 3.04.01 — 87 «Рекомендации по устройству полов».

- СНиП II — В.8 — 71 «Полы. Нормы проектирования».

- СНиП III — Б.11 «Отделочные работы».

- СНиП 2.11.01 — 85 «Складские здания».

- СНиП 21-01-97 « Пожарная безопасность зданий и сооружений».

- СНиП 2.11.03 — 93 «Склады нефти и нефтепродуктов. Противопожарные нормы», пункт 4 (Складские здания и сооружения для хранения нефтепродуктов в таре).

- СНиП 21-03 — 2003 «Склады лесных материалов. Противопожарные нормы».

- Методическая документация по строительству: МДС 31 — 1.98 «Рекомендации по проектированию полов».

- СНиП 2.01.07 — 85 «Нагрузки и воздействия».

Обратите внимание! В связи с международной кооперацией в экономике (торговле), кроме отечественных стандартов особое внимание, при обустройстве оснований и верхних покрытий полов современных складских терминалов, уделяется их соответствие международным (зарубежным) стандартам по строительству, например, DIN 1045, 18202, 18560, 15161, 51953 и другие.

Основные требования к складским полам

Внимание! Выбирая стройматериалы для монтажа полов, учитывайте, что складские помещения делятся на классы: «А», «В», «С», « D ». В зависимости от категории склада и рекомендации разные, например, для класса «А» — полиуретановый, полированный бетонный пол, для «С» — можно использовать обычный асфальт, а для « D » — регламента вообще нет.

Учитывая особенности эксплуатации объектов складской логистики, некоторые из которых используются «все часы в сутках, и все дни в году», к таким промышленным полам и их конструкции предъявляется ряд жестких требований:

- Специальное покрытие или широко применяемый наливной (эпоксидный, полимерный, полиуретановый), бетонный пол на складе должен быть ровным, плоским и не иметь трещин, ямок, выступов и перепадов.

Обратите внимание! Исключение составляет склады ГСМ, где «мягкий» уклон половой поверхности необходим для стока пролитых горюче-смазочных материалов, или слива грязи, когда складские работники своими руками убирают ее с помощью воды (специальных жидкостей).

- Все технологические канавки, сливные отверстия должны монтироваться вне маршрута движения погрузочной техники и не рядом с опорами стеллажей.

- При больших площадях, когда возникает необходимость в обустройстве температурно-усадочных швов, в случае монтажа наливных (бетонных) полов, они должны проектироваться так, чтобы в зонах интенсивного движения их количество было минимальным.

- Основание и финишное покрытие должно соответствовать запроектированной прочности, износостойкости (обычно высокой или средней), не подлежать пластической деформации от ожидаемых (расчетных) нагрузок при их долгосрочной эксплуатации. Подходящее напольное покрытие подбирается только после того, как рассчитана планируемая механическая нагрузка на пол склада, специфика его дальнейшего использования.

Обратите внимание! Материалы, применяемые в качестве напольного покрытия для склада, должны обладать повышенными характеристиками и к так называемому абразивному воздействию на них (к примеру, в местах разворота автопогрузчиков). Разрушительные последствия истирания нельзя игнорировать на стадии проектирования, обоснования и формулирования ТЗ.

- Напольное покрытие не должно пылить со временем, по мере его использования, и при любой степени интенсивности движения по нему.

- Складские напольные поверхности по своим свойствам и характеристикам должны быть водонепроницаемы, обладать стойкостью к химическим веществам и коррозии.

- В зависимости от специфики хранения, например, низкотемпературных камер для хранения продуктов, фармацевтического сырья и лекарств, иногда требуется дополнительные конструкции при устройстве пола.

- В зданиях, где хранятся взрывоопасные, легковоспламеняющиеся вещества, некоторые виды приборов и электрооборудования, надо настилать безыскровые, не электропроводные, не копящие статический электрический заряд покрытия.

- В целях безопасности использования и обслуживания хранилищ к их половым покрытиям предъявляется общее требование – они должны обладать противоскользящим эффектом, причем, как в сухом, так и мокром состоянии.

- Не самое последнее место занимает и привлекательный внешний вид складского напольного покрытия, тем более оно занимает значительную обозримую площадь всего помещения для хранения.

- Цена, трудозатраты, время, затраченное на монтаж и ввод в эксплуатацию того или иного типа пола тоже имеет значение, тем более при ремонте действующих, огромных терминалов логистики, работающих в непрерывном режиме.

Обратите внимание! На сегодня, наиболее полно отвечают всем, выше перечисленным, требованиям для складов общего назначения универсальные разновидности наливных и бетонных полов промышленного назначения.

Для получения дополнительной информации по теме статьи рекомендуется к просмотру следующее видео в этой статье по ссылкам:

Выводы по статье

Выбор полов для складских зданий, помещений и площадок напрямую зависят от его назначения, специфики, категории (класса).

При проектировании складского пола, при открытых и полуоткрытых конструкциях, необходимо учитывать климатические условия региона, а также состояния грунтов (уровня грунтовых вод) на «пятне застройки». При необходимости, согласно СНиП 2.03.13 – 88 земля под будущими постройками «облагораживается» понижается уровень вод, пучинистые виды грунта изымаются и замещаются другим.

Жестко должны быть соблюдены все требования к безопасности эксплуатации полов, к их пожарной безопасности, как на всех этапах строительства, так и во время эксплуатации, ухода за ними.

Это высоконагруженные и высокоэксплуатируемые полы. Из за своей высокой нагруженности нуждаются в надежном и прочном бетонном основании пола и в долговечном финишном покрытии. Полы в складских помещениях должны отвечать особым требованиям для того чтобы прослужить долго и надежно.

|

Виды покрытий |

Назначение |

Стоимость, 1 м² /руб. |

|

Устройство бетонного пола армированного дорожной сеткой 150*150*5 мм, h 80 мм с обработкой бетоноотделочными машинами под диск |

||

|

Устройство бетонного пола армированного дорожной сеткой 150*150*5 мм, h 100 мм с обработкой бетоноотделочными машинами под диск |

Бетонное основание пола. Выравнивание пола. |

|

|

Устройство бетонного пола армированного арматурным каркасом (арматура АIII d12 200*200), h 150 мм с обработкой бетоноотделочными машинами под диск |

Бетонное основание пола. Выравнивание пола. |

|

|

Устройство эпоксидного наливного пола толщиной 1,5-2 мм |

Декоративная отделка и защита бетонных полов в условиях механических (истирающих ) нагрузок высокой интенсивности и воздействия агрессивных химических веществ |

|

|

Устройство полиуретанового наливного пола толщиной 1,5-2 мм |

Декоративная отделка и защита бетонных полов в условиях механических (ударных , вибрационных и истирающих) нагрузок высокой интенсивности и воздействия агрессивных химических веществ |

Самыми основными требованиями к складским полам являются:

- Высокая конструктивная прочность, способная выдерживать большие статические и динамические нагрузки

- Высокая ровность, необходимая для установки высотного стеллажного оборудования и работы подъемно-погрузочной техники

- Устойчивость к перепадам температур в неотапливаемых складских сооружениях и въездных зонах

- Устойчивость к падению тяжелых предметов

- Абсолютная беспыльность и стойкость к истиранию финишного слоя

Основные виды складских полов

Оптимальным решением для устройства складских полов являются бетонные полы с упрочненным верхним слоем (бетонные полы с топпингом) . Эти складские полы чаще устраиваются при строительстве новых складских комплексов и ангаров. Главное преимущество этих полов заключается в относительно недорогой цене и быстрого ввода в эксплуатацию (изготовление бетонных полов с упрочненным верхним слоем происходит за один рабочий цикл). Такие складские полы очень популярны на сегодняшний день, так как отвечают основным требованиям к полам в складских помещениях.

Бетонные полы с упрочненным верхним слоем в складском помещении

Однако бетонные полы с упрочненным верхним слоем не обладают высокой химической стойкостью, не выдерживают воздействия кислот. Поэтому, в тех случаях, где складские полы должны обладать химической стойкостью или должны отвечать высоким требованиям к гигиене, для устройства складских полов используют материалы на основе полимерных смол. Полимерные полы — идеальное решение для устройства полов в складских помещениях с требованиями к химической стойкости и высоким гигиеническим требованиям.

Основные преимущества полимерных полов это:

- Абсолютная беспыльность

- Долговечность

- Химическая стойкость

- Высокая износостойкость к истиранию, к ударным и динамическим нагрузкам

- Влагостойкость

Полимерные полы для помещений складского назначения

Так же все чаще для выравнивания старого основания в складских помещениях и устройства складских полов по старому основанию мы используем материалы на основе магнезита. Магнезиальные полы способны выдерживать колоссальные нагрузки, поэтому предназначены для высокоинтенсивных режимов эксплуатации. Эти полы способны выдерживать движение погрузочных тележек и транспорта на металлических колесах.

Преимущества магнезиальных полов:

- Высокая прочность (марки магнезиального цемента начинаются там, где заканчиваются марки традиционного портландцемента, т.е. от М500 и выше)

- Высокая адгезия к существующему основанию (бетон , керамическая плитка, асфальт)

- Нанесение тонкими слоями 1-3 см и более позволяет произвести выравнивание существующего основания и одновременно изготовить прочное и долговечное покрытие пола в складском помещении.

Магнезиальные полы в складском комплексе

Надежные складские полы - залог долговечной и бесперебойной работы малых и больших складских комплексов и терминалов!!!

Получить консультацию по устройству и ремонту складских полов, а так же консультацию по стоимости вы можете по нашим телефонам!!! Так же в кратчайшие сроки производим сметный расчет по вашему техническому заданию. Если же техническое задание отсутствует, то поможем вам правильно подобрать покрытие пола для вашего складского помещения, исходя из ваших эксплуатационных характеристик и особенностей вашего складского помещения, и составим для вас рабочий сметный расчет!!!

Бетонные покрытия получили широкое распространение благодаря своей высокой износостойкости при относительно низкой цене. Их изготовление обычно объединено в один технологический процесс с установкой несущего монолита. В зависимости от назначения и особенностей помещения определяется конструкция бетонного пола.

При устройстве покрытия из бетона необходимо строго учитывать особенности основания, ориентируясь на независимые лабораторные исследования его характеристик. Для достижения высоких показателей износостойкости бетонного покрытия применяют современные технологические процессы поверхностного упрочнения пола с использованием жидких и сухих смесей, цементно-полимерных составов, которые укладываются поверх еще незатвердевшего или "старого" бетона слоем от 5 до 12 мм.

Последовательность технологических операций при устройстве бетонных покрытий с верхним упрочненным слоем.

1. Нивелировка поверхности.

С помощью съемки находят самую высокую точку основания пола. Уточняют толщину бетонной плиты: обычно от 100 мм (по бетонному монолиту) до 150-250 мм (по уплотненному грунту). Необходимо подчеркнуть, что бетонные полы меньшей толщины при несомненной экономии бетона не целесообразны, т.к. более подвержены образованию трещин и последующему разрушению.

2. Разбивка пола на карты.

Края карт (захваток) должны располагаться между планируемыми складскими стеллажами, т.к. именно на краях захваток может образовываться самое значительное количество неровностей, что особенно нежелательно при высотном складировании. Ширина захваток допустима не более 4 м, а длина зависит от производительности работ по укладке бетона за рабочую смену.

3. Установка направляющих.

С помощью оптических и лазерных нивелиров устанавливают направляющие, в качестве которых часто используют металлические формы, пустотелые профили или швеллеры. Для так называемых "сверхплоских" полов целесообразно применять специальные формы, обладающие высокой степенью жесткости и ровной верхней кромкой.

Бетоноукладочные комплексы, используемые в западных странах, имеют телескопическое устройство с вибратором и лазерный излучатель, осуществляющий постоянный автоматический контроль уровня при укладке бетонной смеси. Высокая производительность этих комплексов (до 5 тыс. кв. м за смену) позволяет отказаться от использования направляющих.

4. Армирование.

Армирование бетонного пола производится при помощи сетки из арматуры А -III. Чтобы уменьшить образование трещин, используют комбинированное армирование, добавляя в бетон кроме арматуры еще и стальную фибру.

При установке арматурных сеток важно контролировать их положение, чтобы предотвратить растрескивание поверхности.

При использовании дисперсного армирования бетона металлической фиброй (расход составляет 25-40 кг на 1 м3 бетона) не требуется установка каркасной сетки. В этом случае значительно снижаются трудозатраты, т.к. возможно применение бетоноукладочных комплексов. Однако в этом варианте следует обращать особое внимание на соблюдение рецептуры бетонных смесей и качество уплотнения грунта.

5. Устройство осадочных швов.

Для предотвращения образования трещин в наливном бетонном полу вследствие усадки элементов здания, устраиваются осадочные швы, отделяющие покрытие от стен здания и имеющихся колонн. Для этого вдоль всех стен (наружных и внутренних) и вокруг колонн укладываются ленты из пенополиэтилена (толщина лент 3-5 мм).

6. Доставка смеси бетона и распределение ее по квадратам.

Особое внимание следует уделить организации технологического передела - своевременной и бесперебойной доставке бетонной смеси, ее распределению по картам, уплотнению глубинными вибраторами и виброрейками. Недопустимы перебои в доставке бетона, нарушения в его составе, разная степень пластичности подвозимой смеси, т.к. они отрицательно скажутся на качестве полов. Поэтому очень важна ответственность поставщика смеси и его оснащенность современным бетоносмесительным оборудованием.

Для устройства "сверхплоских" полов применяют специальные виброрейки высокого качества при строгом контроле и корректировке их геометрии. Постоянная проверка пластичности бетона, поставляемого на рабочую площадку, предотвратит снижение качества пола.

7. Выравнивание уплотненной бетонной смеси вручную.

От профессионализма и слаженности работы коллектива рабочих - укладчиков бетона в огромной степени зависит качество бетонных полов, устраиваемых по традиционной технологии - с использованием направляющих и вибрирующих реек. При укладке полов в узких проходах без ручного труда не обойтись. Здесь применяются алюминиевые и деревянные рейки прямоугольного сечения, специальные профили с телескопическими ручками для заглаживания поверхности.

8. Выдержка уложенного бетона.

Температура и влажность основания пола и окружающего воздуха, качественные характеристики цемента определяют время выдержки свежеуложенного бетонного покрытия. Обычно этот период составляет около 3-5 часов. При применении современной технологии вакуумирования смеси бетона время выдержки может составлять всего 1-2 часа.

Ведущие иностранные фирмы - производители предлагают неформализованный метод определения степени готовности бетонного покрытия к дальнейшей обработке. Они рекомендуют начинать последующие этапы лишь тогда, когда обувь оставляет на свежем бетоне отпечаток глубиной не более 0,4 -0,5 см.

9. Нанесение и затирка упрочняющего состава.

На свежеуложенный твердеющий бетон наносится вручную сначала две трети от общего количества сухой упрочняющей композиции износостойких наполнителей, в качестве которых используются фракционированный кварц, металл, корунд, кремния карбид. Также в эту смесь вводят портландцемент, водоудерживающие и полимерные добавки, придающие покрытию пластичность и водонепроницаемость. В зависимости от механических и других нагрузок, предусмотренных при эксплуатации полов, подбирается вид упрочняющей смеси.

Если на складах будут использоваться тележки с монолитными колесами из полиуретана, то целесообразно применение кварцевого и корундового наполнителя (расход - 4-5 кг/кв.м). Если возможно применение тележек с металлическими колесами, то следует отдать предпочтение металлонаполненным упрочняющим смесям (расход - 8-12 кг/кв.м). Используются также и цветные наполнители, которые, однако, придают неоднородную цветовую гамму. Лишь в течение одного-трех месяцев (зависит от толщины слоя бетона и условий, в которых он затвердевает) цвет пола выравнивается.

Нанесенный слой сухого упрочнителя затирается (заглаживается) вручную при помощи специальных реек, которые представляют собой алюминиевые профили с прямоугольным сечением 5х10 см или 5х15 см, снабженные поворотной ручкой. Используются также и затирочные машины на минимальных оборотах диска. Применяются диски диаметром 600, 900 или 1200 мм. Делается 2-3 прохода по всей поверхности пола. Затем наносится оставшаяся треть массы сухого упрочнителя и производится окончательное заглаживание (затирка) сначала дисками, затем поверхностями лопастей затирочной машины. В процессе затирки необходимо постепенно увеличивать угол наклона и скорость вращения лопастей.

10. Нанесение защитного лака.

Для предотвращения образования глубоких трещин на поверхности готового бетонного пола, возникающих вследствие усадки твердеющего бетона, необходимо уменьшить скорость испарения содержащейся в нем влаги. Для этого нужно незамедлительно, сразу после окончания затирки, при помощи валиков или пневматического распылителя нанести на поверхность пола специальные, обладающие водоудерживающей способностью, лаки на основе акриловых сополимеров и органических растворителей. Расход лака составляет 150-200 г/кв.м. При этом образуется пленка толщиной 0,07-0,12 см, которая по мере эксплуатации пола истирается.

11. Нарезка усадочных швов.

Специальными машинами, оборудованными корундовыми или алмазными дисками, производят нарезку усадочных швов на глубину не меньше 2,5 см. Шаг нарезки равен примерно 30-40 - кратной толщине бетонного слоя. Швы располагают в зависимости от местоположения колонн, расстояний между ними, конфигурации помещения. Операцию необходимо проводить не позднее, чем через 6 - 8 часов после затирки, пока не начали образовываться усадочные трещины.

12. Заполнение усадочных и деформационных швов.

По мере усадки бетона в течение длительного времени образуются усадочные швы, которые необходимо заполнять герметиками.

Наиболее целесообразным способом заполнения швов считается заливка их полиуретановым или эпоксидным герметиком на всю глубину трещины, т.к. используемые часто пенополиэтиленовые шнуры разрушаются при эксплуатации в условиях интенсивного движения.

Определенные неудобства возникают в связи с тем, что заполнение швов можно осуществлять лишь по прошествии необходимого времени, часто не менее 3 месяцев. За это время склад уже сдается в эксплуатацию, и приходится ремонтировать швы уже в действующем складе.

В связи с вышеуказанным можно сделать вывод, что укладка качественного и долговечного бетонного пола зависит не только от квалификации и опыта установщиков, но и от объективных факторов - температуры и влажности воздуха в помещении без сквозняков, хорошего освещения, отсутствие протечек влаги и других. Необходимо заранее спланировать все работы, чтобы не создавать неблагоприятных условий для укладки бетонного пола.