Kluczowa jest energetyka. Energetyka główne Wymagania techniczne dla naprawianej części

MINISTERSTWO ENERGII I ELEKTRYFIKACJI ZSRR

GLAVENERGOREMONT

KIEROWNICTWO

PRZY GŁÓWNYCH NAPRAWACH

PRZEŁĄCZNIK OLEJU

MKP-35-1000-25

RD 34.47.604

USŁUGA NAJLEPSZYCH DOŚWIADCZEŃ DLA "SOYUZTEKHENERGO"

Moskwa 1986

UZGODNIONE: AKCEPTUJĘ:

Zastępca Dyrektora

za pracę naukową

Główny Inżynier NII PO

„Uralelektrotyazhmash” Glavenenergoremont

AI Utkin V.I. KURKOVICZ

1. Wstęp

1.1. Instrukcja remontu wyłącznika olejowego MKP-35-1000-25* jest dokumentem technicznym, którego przestrzeganie jest obowiązkowe dla personelu dokonującego remontu wyłącznika.

* Dalej dla zwięzłości - Przewodnik.

1.2. Podręcznik przewiduje zastosowanie najbardziej racjonalnych form organizacji prac remontowych oraz zaawansowanych technologicznych metod ich realizacji.

1.3. Przewodnik zapewnia:

a) wymagania techniczne dotyczące objętości i jakości prace naprawcze oraz metod ich realizacji (niezależnie od poziomu organizacyjno-technicznego jednostek remontowych);

b) sposób kontroli podczas naprawy części i zespołów montażowych;

c) zasady przyjmowania sprzętu do naprawy iz naprawy;

d) kryteria oceny jakości prac naprawczych.

1.4. Instrukcja została opracowana na podstawie dokumentacji technicznej producenta.

2. Organizacja prac przy naprawie wyłącznika

2.1. Postanowienia ogólne

2.1.1. Skład zespołu (link) do naprawy wyłącznika ustalany jest w zależności od planowanego zakresu prac (czas trwania prac naprawczych określa harmonogram naprawy sieci).

2.1.2. Termin prac naprawczych należy ustalić biorąc pod uwagę:

a) skład zespołu musi odpowiadać schemat technologiczny naprawa. Zmiana składu brygady do czasu zakończenia naprawy jest niedopuszczalna;

c) w celu zapewnienia terminowego zakończenia prac remontowych zaleca się wydawanie znormalizowanych planów zadań, stosowanie metody naprawy agregatowo-węzłowej z wykorzystaniem funduszu wymiany części;

d) sposób działania personelu naprawczego powinien być podporządkowany maksymalnemu skróceniu czasu trwania prac naprawczych.

2.1.3. Instrukcja przewiduje skład 4 osobowej ekipy remontowej: elektrycy 5 kategorii - 1 osoba, 3 kategoria - 2 osoby, 2 kategoria - 1 osoba.

2.1.4. Koszty robocizny związane z remontem wyłącznika ustalane są na podstawie „Standardów czasu remontu, bieżące naprawy i eksploatacyjne utrzymanie urządzeń podstacyjnych 35 - 500 kV i sieci dystrybucyjnych 0,4 - 20 kV, zatwierdzone przez Ministerstwo Energii ZSRR w 1971 r.

Normy na remont wyłącznika olejowego MKP-35-1000-25 (bez zmiany wejść) - 41,8 roboczogodzin, ze zmianą wejść - 52 roboczogodziny.

2.2. Przygotowanie do naprawy

2.2.1. Przygotowanie do remontu odbywa się zgodnie z określonym zakresem przewidzianych prac tego typu ekwipunek.

2.2.2. Z chwilą rozpoczęcia naprawy skompletowany jest zespół pracowników o odpowiednich kwalifikacjach, przeszkolonych, przetestowanych i poinstruowanych w zakresie zasad bezpiecznej pracy.

2.2.3. Przed przystąpieniem do pracy zespół otrzymuje zaplanowane zadanie z konkretnym wykazem prac i wskazaniem ich objętości, kosztów robocizny i terminu wykonania, a także instrukcji i wymagań technologicznych.

2.2.4. Przed rozpoczęciem naprawy należy:

a) przygotować zestaw narzędzi stołowych oraz przyrządów i narzędzi pomiarowych (załączniki);

b) przygotować materiały podstawowe i pomocnicze, części zamienne do napraw (załączniki); określić listę i ilość materiałów zgodnie z zakresem prac;

c) przygotować i sprawdzić sprzęt ochronny;

d) koordynować procedurę pracy z innymi zespołami wykonującymi prace w tym zakresie.

2.2.5. Wykonawcy wraz z kierownikiem naprawy, po wydaniu ogólnego zlecenia na naprawę wyłącznika, muszą:

a) zapewnić prawidłową i pełną realizację wszelkich środków zapewniających bezpieczeństwo pracy;

b) przeprowadzić wszelkie środki gaśnicze.

2.3. Kontrola jakości naprawy

2.3.1. Kontrolę jakości prac naprawczych przez wykonawcę przeprowadza się w następującej kolejności:

a) sprawdzić wraz z kierownikiem naprawy stan każdej jednostki montażowej podczas naprawy. Jednocześnie kierownik musi wydać instrukcje dotyczące metod naprawy i uzupełnienia, (wyjaśnić) wymagania techniczne dotyczące naprawy, zgodnie z którymi zespół montażowy zostanie przyjęty z naprawy i zostanie oceniona jakość prac naprawczych;

b) przedstawić kierownikowi wykonane prace ukryte i zakończone operacje pośrednie do akceptacji i oceny jakości;

c) po zakończeniu wszystkich prac naprawczych przedstawić wyłącznik do odbioru końcowego.

2.3.2. Odbioru końcowego produktu jako całości dokonują przedstawiciele jednostki operacyjnej wraz z kierownikiem naprawy, co jest dokumentowane protokołem naprawy technicznej, podpisanym przez przedstawicieli obu stron.

3. Przyjęcie wyłącznika do naprawy

3.1. Przed rozpoczęciem remontu komisja z przedstawicieli działów operacyjno-remontowych z obowiązkowym udziałem kierownika remontu sprawdza stan gotowości do naprawy:

a) obecność oświadczenia o zakresie prac wyremontować;

b) dostępność materiałów, części zamiennych, specjalnego sprzętu i narzędzi;

c) stan środków bezpieczeństwa, ochrony pracy i bezpieczeństwa przeciwpożarowego;

d) dostępność harmonogramu generalnych remontów.

3.2. Przyjmując wyłącznik do naprawy należy zapoznać się z listą usterek oraz ilością pracy wykonanej w poprzednim remoncie iw okresie remontu.

Dane techniczne wyłącznika olejowego MKP-35-1000-25

(odpowiada wymaganiom GOST 687-70)

Napięcie, kB:

nominalnie 35

najwyższy pracujący 40,5

Prąd znamionowy, A 1000

Ograniczenie prądu, kA:

efektywna wartość składnika okresowego 25

amplituda 63

Prąd graniczny stabilności termicznej, kA 25

Znamionowy prąd wyłączalny, kA 25

Siła zrywająca, MV-A 1750

Czas przepływu prądu stabilności termicznej, s 4

Dopuszczalna liczba wyłączeń zwarciowych bez wersji wyłącznika 5

Waga (kg:

wyłącznik z napędem silnikowym (bez oleju) 2750/2830

napęd 310

olej transformatorowy 800

Dane techniczne napędu elektromagnetycznego PE-31

(odpowiada wymaganiom GOST 688-67)

Napięcie znamionowe elektromagnesu, V:

w tym 110/220

łamanie 110/220

Granice pracy operacyjnej napędu w zakresie napięcia na zaciskach jego uzwojeń,% wartości nominalnej:

elektromagnes zamykający 85 - 110

elektrozawór otwierania 65 - 120

Pobór prądu uzwojenia elektromagnesu w temperaturze otoczenia 20 °C, A:

w tym 248/124

wyzwalanie 10/5

Pobór prądu uzwojenia przełączającego stycznika przy napięciu 110/220 V, A 2/1

Rezystancja uzwojenia elektromagnesu, Ohm:

w tym (jedna sekcja) 0,85 - 0,92

rozłączanie (jedna sekcja) 20,25 - 23,75

4. Demontaż wyłącznika

4.1. Ogólne instrukcje przez przerywacz defekacji

4.1.1. Sprawdź przełącznik, upewnij się, że nie ma wycieku oleju. W przypadku wycieku ustal przyczynę.

4.1.2. Sprawdź poprawność montażu ramy wyłącznika i poziome położenie jego górnej podstawy.

4.1.3. Sprawdź mocowanie ramy do fundamentu ( śruby kotwiące musi mieć przeciwnakrętki). Rama musi być solidnie uziemiona taśmą stalową o przekroju co najmniej 25

´ 4 mm.4.1.4. Sprawdź stan wciągarki i linki.

4.1.5. Upewnij się, że śruba pękająca zaworu bezpieczeństwa jest nienaruszona.

4.1.6. Przeprowadź kilka prób włączania i wyłączania wyłącznika; określić zakres naprawy.

4.2.1. Odłącz opony.

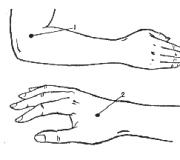

4.2.2. Odkręć śruby blokujące 2 (Rys. ), odkręć nakrętki 1 i nasadkę z końcówką 3.

4.2.3. Odkręć śrubę blokującą II z nakrętki 10 wyjąć uszczelkę (podkładkę mosiężną) 4, podkładkę centrującą 5 i uszczelkę 6.

4.2.6. Zamontuj obudowę 7, przykręć nakrętki.

4.2.7. Zamontować uszczelkę gumową 6, podkładkę centrującą 5, uszczelkę (podkładkę mosiężną) 4, przykręcić nakrętkę 10, wkręcić śrubę blokującą 11.

4.2.8. Nakręcić nasadkę z końcówką 3, nakrętką 1 i wkręcić śruby blokujące 2.

4.3. Ogólny demontaż wyłącznika krok po kroku

4.3.1. Spuść olej ze zbiorników wyłącznika do wcześniej przygotowanego pojemnika. Sprawdź działanie wskaźników oleju.

4.3.2. Wyłącz grzałkę oleju w zbiornikach.

4.3.3. Nałóż linkę na rolki 3 zbiornika (rys. ), lekko pociągnij. Odkręć nakrętki ze śrub mocujących zbiornik, zdejmij podkładki, opuść zbiornik 1, aż kabel zostanie całkowicie poluzowany, wyjmij kabel z rolek zbiornika. Podobnie obniżają się zbiorniki z pozostałych dwóch faz.

4.3.4. Odkręć śruby mocujące ekran 1 (Rys. ), opuść ekran do oporu w trawersie.

4.3.5. Odkręć śruby mocujące korpus 2 do uchwytu 3, opuść korpus z kamerą.

4.3.6. Podnieś sito i umieść go na spodzie tulei bakelitowej. Zdejmij obudowę i aparat, a następnie zdejmij ekran.

4.3.7. Odłączyć zewnętrzne i wewnętrzne końce podłączone do przekładnika prądowego 2 (patrz rys. ). Sprawdź najpierw znaki. Jeśli nie jest dostępny, złóż wniosek.

4.3.8. Poluzuj nakrętki i wyjmij przekładniki prądowe.

Notatka. Przekładniki prądowe należy usuwać tylko wtedy, gdy trzeba je wymienić lub wysuszyć.

4.3.9. Odkręć nakrętki ze śrub tulei, zdejmij tuleję i uszczelkę (zdemontuj tuleję tylko w razie potrzeby).

5. Przygotowanie do wykrywania i naprawy usterek

5.1. Dokładnie oczyść zespoły i części z brudu, pozostałości starego smaru i produktów zużycia korozyjno-mechanicznego, opłucz w benzynie B-70 i wysusz w celu sprawdzenia i wykrycia wad.

5.2. Usuń ślady korozji, lakier, pomaluj papierem ściernym, czyszcząc te miejsca do metalicznego połysku.

6. Wymagania techniczne dotyczące wykrywania wad i naprawy części i zespołów montażowych wyłącznika

6.1. Śruby, kołki, nakrętki, połączenia gwintowane podlegają odrzuceniu w przypadku:

a) pęknięcia;

b) wgniecenia, wyszczerbienia, odpryski powyżej dwóch zwojów;

c) krzywizna śruby (szpilki) jest większa niż 1 mm na 100 mm długości.

6.1.1. Na łbach śrub i nakrętek krawędzie i rogi nie mogą być zgniecione ani przecięte. Gdy zużycie krawędzi przekracza 0,5 mm (od rozmiar nominalny) śruba lub nakrętka jest odrzucana.

6.1.2. Otwory na zawleczki w śrubach i kołkach nie mogą być zatkane i muszą być znacznie powiększone.

6.1.3. Podczas demontażu, sprawne kołki nie powinny być wykręcane z części. Mocne i ciasne dopasowanie ćwieków sprawdza się przez stukanie. Jeśli w tym samym czasie słychać grzechoczący dźwięk, należy odkręcić szpilkę do włosów, należy przywrócić lądowanie.

6.2. Wały, osie.

6.2.1. Osie należy wymienić, jeśli:

a) zużycie w średnicy, owalność w miejscach zużycia;

b) krzywizny osi większe niż 0,2 - 0,3 mm;

c) pęknięcia, zadziory na powierzchniach ciernych wałów i osi;

d) siodełka na roboczych powierzchniach ciernych wałów i osi.

6.2.2. Wały i osie należy prostować na zimno za pomocą lekkich uderzeń młotka w stabilne podłoże. Aby zapobiec uszkodzeniu części, umieść drewniane lub ołowiane uszczelki na wsporniku i pod młotkiem. Krzywizna jest sprawdzana za pomocą pionu.

6.2.3. Dopuszczalne jest zmniejszenie wałka, osi i elipsy części w miejscu zużycia nie więcej niż 0,4 mm, sprawdzić średnicę i elipsę wałów i osi za pomocą mikrometru.

6.2.4. Dopuszcza się zwiększenie średnicy otworów i ich elipsy o nie więcej niż 0,4 mm. Sprawdź średnicę i elipsę otworu za pomocą suwmiarki.

6.2.5. Ostrożnie usuń zadziory z powierzchni osi drobnym pilnikiem lub papierem ściernym.

6.2.6. Siodełka i wgniecenia na powierzchniach roboczych osi określa się mierząc najmniejszą średnicę w zdeformowanych miejscach. Zabrania się piłowania siodeł i wgnieceń na powierzchniach roboczych.

6.3. Podkładki zabezpieczające i podkładki sprężyste należy wyrzucić:

a) w obecności pęknięć i załamań;

b) z utratą elastyczności;

c) jeśli rozpiętość podkładek sprężystych jest mniejsza niż półtora jej grubości.

6.3.1. Normalne ustawienie podkładki jest równe dwukrotności jej grubości, dopuszczalne to półtora.

6.3.2. Jeśli pasowanie jest poluzowane lub kołki ustalające są zużyte, rozwiń otwór i zamontuj kołki o rozmiarze do naprawy.

6.4. Cylindryczne sprężyny śrubowe podlegają odrzuceniu, jeżeli:

a) pęknięcia i pęknięcia;

b) nierównomierność skoku zwojów na całej długości sprężyny jest większa niż 10%;

c) odchylenia osi sprężyn od prostopadłej do płaszczyzny końcowej większe niż 5 mm na 100 mm długości;

d) utrata elastyczności sprężyn jest dozwolona w granicach 5 - 10% wartości normalnej.

6.5. Uszczelki.

6.5.1. Samozaciskowe uszczelnienia olejowe podlegają odrzuceniu, jeżeli:

a) wgniecenia, głębokie rysy i inne uszkodzenie mechaniczne futerały i pokrowce;

b) pęknięcia, nacięcia, rozdarcia, głębokie rysy na powierzchni mankietu w kontakcie z trzonkiem;

c) luźne pasowanie kołnierza dławnicy w obudowie;

d) pęknięta lub uszkodzona sprężyna.

6.5.2. Wszystkie uszczelki filcowe i uszczelki muszą być wymieniane podczas większych napraw.

6.6. Uszczelki uszczelniające.

6.6.1. Podkładki tekturowe nie powinny mieć rozdartych miejsc i szczelin.

6.6.2. Nierównomierna grubość uszczelki nie powinna przekraczać 0,1 mm na całej długości.

6.6.3. Powierzchnia uszczelki musi być gładka, czysta, bez fałd i zmarszczek.

6.6.4. Uszczelki gumowe nie powinny mieć pęknięć, ścinania, trwałych odkształceń. W przypadku wymienionych wad lub utraty elastyczności uszczelki należy ją wymienić.

6.7. Przekładniki prądowe

6.7.1. Zmierzyć rezystancję izolacji uzwojenia wtórnego megaomomierzem dla napięcia 1000 V. Rezystancja izolacji uzwojenia wtórnego z podłączonymi obwodami wtórnymi musi wynosić co najmniej 1 MΩ.

6.7.2. Sprawdź stan powierzchni izolacji. Uszkodzone miejsca owinąć taśmą zabezpieczającą, polakierować lakierem bakelitowym, osuszyć.

6.8.1. ruchomy kontakt

Ilość na sztukę - 3.

|

Pozycja na rysunku |

Możliwa wada |

Metoda eliminacji defektów |

|

|

Obgar, topniejący. Rozpływ bardziej niż akceptowalny (do głębokości większej niż 2 mm) |

Wytnij, wyczyść Zastąpić |

||

|

Uszkodzenie gwintu |

Napraw za pomocą narzędzia do gwintowania |

||

|

Kontrola. Lupa LP-1-7* |

Zastąpić |

1. Pęknięcia, deformacje są niedopuszczalne.

3. Po opiłowaniu dopuszczalne są wgłębienia nie większe niż 0,5 mm.

6.8.2. Wejście kondensatora (rys. )

Ilość na sztukę - 6.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Pęknięcia, wióry o łącznej powierzchni bielszy niż 10 cm 2 |

Kontrola. Pomiar. Linijka |

Zastąpić |

|

|

Ta sama powierzchnia do 10 cm 2 |

Kontrola. Pomiar. Linijka |

Oczyścić, odtłuścić, pokryć warstwą lakieru bakelitowego |

|

|

Utlenianie, sadza |

Sprzątać |

||

|

Częściowe odpryskiwanie szpachli w złączach zbrojeniowych |

Podaruj w prezencie z późniejszym lakierowaniem |

||

|

Pęknięcia, rozwarstwienie mastyksu ze ścian |

Zastąpić |

Wymagania techniczne do naprawionej części

1. Rezystancja izolacji musi wynosić co najmniej 1000 MΩ.

2. Tangens kąta strat dielektrycznychtg dpowinna wynosić nie więcej niż 3% (w temperaturze 20± 5 °С).

3. Przepust musi wytrzymać próbę przy podwyższonym napięciu 95 kV przez 5 minut.

4. Rezystancja omowa wejścia nie przekracza 60 μOhm.

6.8.3. Komora łukowa (rys. )

Ilość na sztukę - 6.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Płonące, migające i muszle |

Krój zachowując oryginalny kształt. Dozwolone są pociski na powierzchni styku o głębokości nie większej niż 0,5 mm. Przywróć srebrzenie metodą elektroiskrową |

||

|

Wypaczenie i spalenie płyt izolacyjnych |

Zastąpić |

||

|

Wypalenie ponad 2/3 warstwy mieszanki |

Zastąpić |

||

|

Pęknięcie większe niż 1/4 grubości elastycznego pakietu połączeń |

Zastąpić |

Wymagania techniczne dla naprawianej części

1. Pęknięcia, odkształcenia są niedopuszczalne.

2. Zerwanie nici na więcej niż jednym obrocie jest niedozwolone.

3. Odciąć podarte arkusze z przerwą mniejszą niż 1/4 grubości.

Ilość na sztukę - 3.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Cieknący wskaźnik oleju |

Wymień uszkodzoną część, wyczyść wziernik oleju |

||

|

Znaczne wypaczenie izolacji zbiornika |

Inspekcja zbiornika nie napełnionego olejem |

Zastąpić |

|

|

Wyeliminuj przez edycję |

|||

|

Pęknięcia w spoinach |

Kontrola zbiornika napełnionego olejem |

Wyeliminuj za pomocą liści herbaty |

|

|

Uszkodzenie powłoki antykorozyjnej |

Oczyść uszkodzone miejsca, odtłuść, przywróć powłokę |

||

|

Wyciek z zaworu spustowego oleju |

Pokryj szpachlą i pomaluj farbą olejną |

Wymagania techniczne dla naprawianej części

Pęknięcia, odkształcenia są niedopuszczalne.

7. Montaż elementów wyłącznika

7.1. Instalowanie wejść

7.1.1. Zamontuj uszczelkę w otworze pokrywy pod kołnierzem tulei, podnieś tuleję na wyłącznik, zainstaluj ją ostrożnie w otworze pokrywy, wyśrodkuj, aż osie otworów montażowych zbiegną się. Dostosuj końcową pozycję danych wejściowych. Przymocuj wlot do pokrywy za pomocą śrub i nakrętek z podkładkami. Dokręcaj nakrętki naprzemiennie po przekątnej, aby uniknąć przenoszenia.

7.2. Montaż gaszenia łuku i układu stykowego

7.2.1. Zamocuj połączenia elastyczne 4 na uchwycie 3 (patrz Rys. ) i styku stałym 6. Upewnij się, że końce śrub mocujących połączenia elastyczne nie wchodzą do pierścieniowego wgłębienia miseczki, w którym znajduje się sprężyna 5.

7.2.2. Zamontuj sprężynę 5, wkręć śrubę prowadzącą. Upewnij się, że nacięcia łba śruby przylegają do otworów w ściance mosiężnej miseczki.

7.2.3. Zamontuj korpus 2, przykręć śrubami do uchwytu 3.

7.2.4. Zamontuj zestaw płyt izolacyjnych 7, przymocuj je do korpusu za pomocą 2 izolowanych śrub.

7.2.5. Podnieś sito i umieść go na spodzie tulei bakelitowej.

7.2.6. Zainstaluj kamerę na pręcie wejściowym przewodzącym prąd, zamocuj ją za pomocą podkładek i śrub.

7.2.7. Sprawdź wymiary montażowe kamery:

Odchylenie pionowe ± 1 mm na pełnej wysokości kamery;

Odległość komory od osi rury prowadzącej zawiera się w granicach 90 ± 1 mm.

W takim przypadku ruchome styki powinny chodzić w komorze bez dotykania jej ścian.

Regulacja odbywa się poprzez zmianę położenia komory na pręcie przewodzącym prąd.

7.2.8. Zamocuj położenie kamery na pręcie wejściowym przewodzącym prąd za pomocą śruby blokującej.

7.2.9. Umieść ekran 1 na aparacie, przymocuj go śrubami.

8. Przełącznik regulacji

8.1. Sprawdź działanie mechanizmu napędowego. Powoli włącz przełącznik, używając gniazda DV-33. Jednocześnie sprawdź, czy nie ma miejsc, w których układ ruchomy zacina się i odczuwalny jest wzrost siły mięśniowej potrzebnej do włączenia. W trakcie włączania (w trakcie całego skoku) poluzować kilkakrotnie siłę na rączce podnośnika, stwarzając możliwość ruchu wstecznego układu mobilnego.

Sprawdź, czy ruchomy system wyłącznika zatrzymuje się (zawiesza) w dowolnej pozycji pośredniej.

8.2. Sprawdź prawidłowe położenie dźwigni mechanizmu napędowego za pomocą szablonu (rys. ).

Gdy dźwignie są prawidłowo ustawione, oś mechanizmu napędowego powinna dotykać szablonu. Dopuszczalny jest niedomiar osi środkowej w stosunku do linii wzornika o 2 - 3 mm.

Uwaga! Przejście osi środkowej poza linię szablonu w kierunku trzpienia dociskowego jest niedozwolone.

8.3. Rozbieżność między szablonem położenia osi regulowana jest skracaniem lub wydłużaniem prętów między mechanizmami napędowymi różne fazy wkręcanie ich końcówek.

Przy tej samej rozbieżności między wzorem wszystkich trzech faz, wyreguluj, zmieniając długość pionowego pręta prowadzącego do napędu.

8.4. Sprawdź luz (1,5 - 2 mm) między ramieniem napędowym a kołkiem dociskowym.

Wyreguluj pozycję kołka dociskowego w pozycji włączonej przełącznika.

8.5. Sprawdź pełny skok ruchomego kontaktu.

W pozycji „włączonej” przełącznika zrobić znak na pręcie na dolnym końcu rurki prowadzącej. Wyłącz przełącznik i ponownie zaznacz znak na pasku.

Pełny skok pręta wynosi 270 - 280 mm.

8.6. Sprawdź równoczesność zamknięcia styków bieguna (różnica jest dozwolona nie większa niż 2 mm), zamknięcie styków między biegunami (różnica nie przekracza 4 mm).

Dostosować:

a) opuszczanie lub podnoszenie komór ze stałymi stykami;

b) wkręcanie lub odkręcanie styków ruchomych (prętów) w tulejach poprzecznych.

8.7. Zmierzyć rezystancję styku każdego bieguna (nie więcej niż 300 µOhm). Pomiar z uzwojeniem wtórnym przekładników prądowych zamkniętym dla obciążenia roboczego lub na krótki czas.

8.8. Zrób wibrogram, sprawdź prędkość ruchu ruchomych styków przełącznika (bez oleju) podczas wyłączania i włączania:

w momencie otwarcia styku - 1,7 - 2,3 m/s oraz 1,8 - 2,6 m/s; maksymalna - odpowiednio 3,0 - 3,6 m / s i 2,1 - 5,9 m / s.

Kontrola jednoczesności, skok w stykach (prasa - 16± 1 mm), zaleca się dokonywanie pomiarów prędkości i czasu za pomocą pilota (rys. ).

9. Naprawa napędu

9.1. Kontrola napędu

9.1.1. Oczyść i sprawdź wszystkie dostępne części napędu z kurzu, brudu i starego smaru, sprawdź:

a) stan osi, resorów;

b) mocowanie napędu;

c) stopień korozji części;

d) brak wgnieceń i stwardnienia na powierzchniach roboczych.

Przeprowadzić wykrywanie usterek i naprawę części napędowych zgodnie z rozdz. .

9.1.2. Sprawdź brak zniekształceń i zakleszczeń rdzeni elektromagnesów.

9.1.3. Zwróć uwagę na niezawodność połączeń, ich mocowanie.

9.1.4. Zwróć szczególną uwagę na obecność we wszystkich ogniwach mechanizmów transmisyjnych urządzeń zapobiegających samoczynnemu odkręcaniu (nakrętki zabezpieczające, podkładki sprężyste itp.).

9.1.5. Sprawdź styki blokowe KBO i KBV. Zwróć uwagę na stan styków ruchomych i stałych, sprężyn, zacisków, śrub stykowych, drążków i dźwigni.

9.1.6. Określ ostateczny zakres naprawy napędu. Przemiennik powinien być demontowany tylko w przypadku wykrycia usterek, które zakłócają dalszą normalną pracę przemiennika.

9.2. Sterowanie napędem

Uwaga! Aby uniknąć obrażeń w przypadku przypadkowego wyłączenia podczas regulacji napędu, należy dokręcić śrubę zabezpieczającą 6 (rys. ) do oporu do zapadki odcinającej 5. Podczas odłączania lub zakończenia regulacji należy odkręcić śrubę 6, ustawienie szczeliny 13 - 15 mm.

9.2.1. Aby wytrzymać szczeliny i zatonięcia psów zgodnie z ryc. . Wyreguluj wartość spadku 5 - 8 mm zapadki wyzwalającej 5 za pomocą śruby 2 i śruby 4.

9.2.2. Sprawdź niezawodność zaczepienia dźwigni 3 z zatrzaskiem, gdy zapadka wyzwalająca 5 opiera się o śrubę 6. Wyreguluj za pomocą śruby 1.

9.2.3. Sprawdź zgodność pozycji styków KBV i OBE z pozycją przełącznika. Włączona pozycja przełącznika musi odpowiadać wyłączonej pozycji styku KBV i włączonej pozycji styku KBO.

9.2.4. Sprawdź otwarcie styków pomocniczych KBV na końcu suwu włączania napędu. Sprawdzenie należy przeprowadzić przy minimalnym napięciu (93,5/187 V) na zaciskach elektromagnesu przełączającego w momencie włączenia.

9.2.5. Wyreguluj szczelinę między zapadkami i grzechotką na stykach pomocniczych zgodnie z rys. . Regulacji należy dokonać przesuwając widełki 4 (rys. ) wzdłuż pręta 3 i przesuwając trzpień gwintowany 2. Widelec 4 musi obracać się na pręcie 3.

Uwaga! Aby uniknąć uszkodzenia ogniw transmisyjnych styków pomocniczych, należy podczas regulacji zachować ostrożność i połączyć drążek z dźwigniami dopiero po uprzednim sprawdzeniu jego długości w obu skrajnych położeniach napędu.

9.2.6. Pokryj rdzeń elektromagnesu przełączającego specjalnym smarem (jedna część CIATIM-203 i jedna część grafitu amorficznego lub srebrnego).

10. Montaż końcowy i testowanie wyłącznika

10.1. Oczyść zbiornik z brudu, wytrzyj, sprawdź izolację wewnętrzną.

10.2. Sprawdź przydatność kurków olejowych i ogrzewania elektrycznego. Włączyć grzałki rurkowe na napięcie równe 50% napięcia nominalnego na 2 godziny - do suszenia.

10.3. Zamontuj wyciągarkę zdejmowaną, umieść linkę wciągarki na rolkach zbiorników 3 (patrz Rys. ) i użyj wciągarki do podniesienia zbiorników i zabezpieczenia ich.

10.4. Zmierz kąt obrotu wału, który powinien wynosić 57°.

10.5. Napełnij zbiorniki olejem o napięciu przebicia nie niższym niż 35 kV. Podczas napełniania kontroluj działanie wskaźników oleju, sprawdź, czy nie ma smug. Po napełnieniu i osadzeniu oleju pobrać próbkę. Napięcie przebicia oleju musi wynosić co najmniej 30 kV.

10.6. Pomaluj przełącznik.

10.7. Połącz zjazdy opon.

10.8. Określ najmniejsze napięcie elektromagnesu zamykającego, przy którym napęd jest w stanie zamknąć wyłącznik bez obciążenia.

10.9. Określ najmniejsze napięcie elektromagnesu otwierającego, przy którym przemiennik jest w stanie otworzyć wyłącznik.

10.10. Sprawdź wspólne działanie wyłącznika z napędem, zamykając go pięć razy, otwierając go.

10.11. Przed uruchomieniem przetestować wyłącznik pod napięciem 95 kV przez 1 min.

Załącznik 1

Lista narzędzi wymaganych do remontu wyłącznika

|

Nazwać |

Przeznaczenie |

Oznaczenie standardowe |

Ilość szt. |

|

|

1. Klucze z otwartymi szczękami, dwustronne: |

||||

|

S = 8´ 10 mm |

Klucz 7811-0003 |

|||

|

S = 12´ 14 mm |

Klucz 7811-0021 |

|||

|

S = 14´ 17 mm |

Klucz 7811-0022 |

|||

|

S = 17´ 19 mm |

Klucz 7811-0023 |

|||

|

S = 22´ 24 mm |

Klucz 7811-0025 |

|||

|

2. Klucze z otwartymi szczękami, jednostronne: |

||||

|

Klucz 7811-0142 |

||||

|

Klucz 7811-0146 |

||||

|

3. Dźwigniowy klucz do rur nr 1 |

||||

|

4. Szczypce uniwersalne o długości 200 mm |

Szczypce, 200 |

|||

|

5. Pilnik płaski tępy |

Plik 2820-0029 |

|||

|

Plik 2820-0029 |

||||

|

6. Śrubokręt |

Wkrętak 7810-0309 |

|||

|

7. Młotek ślusarski, stalowy o wadze 400 g |

Młotek 7850-0034 |

|||

|

8. Linijka pomiarowa |

Linia 1-500 |

|||

|

Linijka 1-150 |

||||

|

9. Suwmiarka |

||||

|

10. Poziom płyty |

Poziom 150 mm długości |

|||

|

13. Gniazdo ręczne |

||||

|

14. Urządzenie do usuwania wibrogramu |

||||

|

15. Szablon |

||||

|

16. Wiertarka elektryczna |

||||

|

17. Wiertła o średnicy 6; 8 mm |

||||

|

18. Krany |

||||

Załącznik 2

Lista urządzeń użytych w naprawie

|

Nazwa i oznaczenie |

Spotkanie i krótki opis |

|

1. Przenośny most - MD-16 |

Urządzenie do pomiaru pojemności i kąta strat dielektrycznych tgd |

|

2. Megaomomierz M-1101 |

Pomiar rezystancji izolacji 1000 V |

|

3. Mikroomomierz M-246 |

Pomiar rezystancji styku kontaktowego |

|

4. Wibrograf |

Usuwanie wibrogramu, 12 V |

|

5. Woltomierz E-L5 |

Klasa 0-600 V 0,5 |

|

6. Włącz panel regulacji. Rozwój przedsiębiorstwa „Yuzhenergoremont” |

Sprawdzenie jednoczesności zamykania styków słupa i pomiędzy biegunami, pobranie charakterystyk, zasilanie wibrografu, oświetlenie |

|

7. Instalacja do srebrzenia elektroiskrowego EFI-54 |

Renowacja posrebrzanych powierzchni stykowych (tylko w warsztacie). Grubość nałożonej warstwy wynosi 0,01 mm. Maksymalna wydajność do 10 cm 2 /min |

|

8. Składana lupa kieszonkowa LP-1-7* |

|

|

9. Podwójny rezystor RSPS |

340 omów ± 10% 1 A - szeregowo 2 A - równolegle |

Dodatek 3

Wskaźniki zużycia materiałów do remontu wyłącznika

|

Nazwać |

Oznaczenie standardowe |

Koszt naprawy jednego przełącznika |

|

Olej transformatorowy TKp, kg |

||

|

Smar TsIATIM-203, kg |

||

|

Benzyna lotnicza B-70, l |

||

|

Ścierki do czyszczenia, kg |

||

|

Skóra szlifierska, inna, m 2 |

||

|

Farba żółta, czerwona, zielona, szara, kg |

Koniecznie |

|

|

Tektura elektroizolacyjna EM gr. 1 mm, kg |

||

|

Arkusz techniczny guma, kg: |

||

MINISTERSTWO ENERGII I ELEKTRYFIKACJI ZSRR

GLAVENERGOREMONT

KIEROWNICTWO

PRZY GŁÓWNYCH NAPRAWACH

PRZEŁĄCZNIK OLEJU

MKP-35-1000-25

RD 34.47.604

USŁUGA NAJLEPSZYCH DOŚWIADCZEŃ DLA "SOYUZTEKHENERGO"

Moskwa 1986

UZGODNIONE: AKCEPTUJĘ:

Zastępca Dyrektora

za pracę naukową

Główny Inżynier NII PO

„Uralelektrotyazhmash” Glavenenergoremont

AI Utkin V.I. KURKOVICZ

1. Wstęp

1.1. Instrukcja remontu wyłącznika olejowego MKP-35-1000-25* jest dokumentem technicznym, którego przestrzeganie jest obowiązkowe dla personelu dokonującego remontu wyłącznika.

* Dalej dla zwięzłości - Przewodnik.

1.2. Podręcznik przewiduje zastosowanie najbardziej racjonalnych form organizacji prac remontowych oraz zaawansowanych technologicznych metod ich realizacji.

1.3. Przewodnik zapewnia:

a) wymagania techniczne dotyczące ilości i jakości prac naprawczych oraz metod ich realizacji (niezależnie od poziomu organizacyjno-technicznego jednostek naprawczych);

b) sposób kontroli podczas naprawy części i zespołów montażowych;

c) zasady przyjmowania sprzętu do naprawy iz naprawy;

d) kryteria oceny jakości prac naprawczych.

1.4. Instrukcja została opracowana na podstawie dokumentacji technicznej producenta.

2. Organizacja prac przy naprawie wyłącznika

2.1. Postanowienia ogólne

2.1.1. Skład zespołu (link) do naprawy wyłącznika ustalany jest w zależności od planowanego zakresu prac (czas trwania prac naprawczych określa harmonogram naprawy sieci).

2.1.2. Termin prac naprawczych należy ustalić biorąc pod uwagę:

a) skład zespołu musi być zgodny z technologicznym schematem naprawy. Zmiana składu brygady do czasu zakończenia naprawy jest niedopuszczalna;

c) w celu zapewnienia terminowego zakończenia prac remontowych zaleca się wydawanie znormalizowanych planów zadań, stosowanie metody naprawy agregatowo-węzłowej z wykorzystaniem funduszu wymiany części;

d) sposób działania personelu naprawczego powinien być podporządkowany maksymalnemu skróceniu czasu trwania prac naprawczych.

2.1.3. Instrukcja przewiduje skład 4 osobowej ekipy remontowej: elektrycy 5 kategorii - 1 osoba, 3 kategoria - 2 osoby, 2 kategoria - 1 osoba.

2.1.4. Koszty robocizny związane z remontem wyłącznika określa się na podstawie „Norm remontu, napraw bieżących i konserwacji urządzeń podstacji 35 - 500 kV i sieci rozdzielczych 0,4 - 20 kV”, zatwierdzonych przez Ministerstwo ZSRR Energia w 1971 roku.

Normy na remont wyłącznika olejowego MKP-35-1000-25 (bez zmiany wejść) - 41,8 roboczogodzin, ze zmianą wejść - 52 roboczogodziny.

2.2. Przygotowanie do naprawy

2.2.1. Przygotowanie do remontu odbywa się zgodnie ze specyficznym zakresem prac przewidzianym dla tego typu sprzętu.

2.2.2. Z chwilą rozpoczęcia naprawy skompletowany jest zespół pracowników o odpowiednich kwalifikacjach, przeszkolonych, przetestowanych i poinstruowanych w zakresie zasad bezpiecznej pracy.

2.2.3. Przed przystąpieniem do pracy zespół otrzymuje zaplanowane zadanie z konkretnym wykazem prac i wskazaniem ich objętości, kosztów robocizny i terminu wykonania, a także instrukcji i wymagań technologicznych.

2.2.4. Przed rozpoczęciem naprawy należy:

a) przygotować zestaw narzędzi stołowych oraz przyrządów i narzędzi pomiarowych (załączniki);

b) przygotować materiały podstawowe i pomocnicze, części zamienne do napraw (załączniki); określić listę i ilość materiałów zgodnie z zakresem prac;

c) przygotować i sprawdzić sprzęt ochronny;

d) koordynować procedurę pracy z innymi zespołami wykonującymi prace w tym zakresie.

2.2.5. Wykonawcy wraz z kierownikiem naprawy, po wydaniu ogólnego zlecenia na naprawę wyłącznika, muszą:

a) zapewnić prawidłową i pełną realizację wszelkich środków zapewniających bezpieczeństwo pracy;

b) przeprowadzić wszelkie środki gaśnicze.

2.3. Kontrola jakości naprawy

2.3.1. Kontrolę jakości prac naprawczych przez wykonawcę przeprowadza się w następującej kolejności:

a) sprawdzić wraz z kierownikiem naprawy stan każdej jednostki montażowej podczas naprawy. Jednocześnie kierownik musi wydać instrukcje dotyczące metod naprawy i uzupełnienia, (wyjaśnić) wymagania techniczne dotyczące naprawy, zgodnie z którymi zespół montażowy zostanie przyjęty z naprawy i zostanie oceniona jakość prac naprawczych;

b) przedstawić kierownikowi wykonane prace ukryte i zakończone operacje pośrednie do akceptacji i oceny jakości;

c) po zakończeniu wszystkich prac naprawczych przedstawić wyłącznik do odbioru końcowego.

2.3.2. Odbioru końcowego produktu jako całości dokonują przedstawiciele jednostki operacyjnej wraz z kierownikiem naprawy, co jest dokumentowane protokołem naprawy technicznej, podpisanym przez przedstawicieli obu stron.

3. Przyjęcie wyłącznika do naprawy

3.1. Przed rozpoczęciem remontu komisja z przedstawicieli działów operacyjno-remontowych z obowiązkowym udziałem kierownika remontu sprawdza stan gotowości do naprawy:

a) dostępność oświadczenia o zakresie głównych napraw;

b) dostępność materiałów, części zamiennych, specjalnego sprzętu i narzędzi;

c) stan środków bezpieczeństwa, ochrony pracy i bezpieczeństwa przeciwpożarowego;

d) dostępność harmonogramu generalnych remontów.

3.2. Przyjmując wyłącznik do naprawy należy zapoznać się z listą usterek oraz ilością pracy wykonanej w poprzednim remoncie iw okresie remontu.

Dane techniczne wyłącznika olejowego MKP-35-1000-25

(odpowiada wymaganiom GOST 687-70)

Napięcie, kB:

nominalnie 35

najwyższy pracujący 40,5

Prąd znamionowy, A 1000

Ograniczenie prądu, kA:

efektywna wartość składnika okresowego 25

amplituda 63

Prąd graniczny stabilności termicznej, kA 25

Znamionowy prąd wyłączalny, kA 25

Siła zrywająca, MV-A 1750

Czas przepływu prądu stabilności termicznej, s 4

Dopuszczalna liczba wyłączeń zwarciowych bez wersji wyłącznika 5

Waga (kg:

wyłącznik z napędem silnikowym (bez oleju) 2750/2830

napęd 310

olej transformatorowy 800

Dane techniczne napędu elektromagnetycznego PE-31

(odpowiada wymaganiom GOST 688-67)

Napięcie znamionowe elektromagnesu, V:

w tym 110/220

łamanie 110/220

Granice pracy operacyjnej napędu w zakresie napięcia na zaciskach jego uzwojeń,% wartości nominalnej:

elektromagnes zamykający 85 - 110

elektrozawór otwierania 65 - 120

Pobór prądu uzwojenia elektromagnesu w temperaturze otoczenia 20 °C, A:

w tym 248/124

wyzwalanie 10/5

Pobór prądu uzwojenia przełączającego stycznika przy napięciu 110/220 V, A 2/1

Rezystancja uzwojenia elektromagnesu, Ohm:

w tym (jedna sekcja) 0,85 - 0,92

rozłączanie (jedna sekcja) 20,25 - 23,75

4. Demontaż wyłącznika

4.1. Ogólne instrukcje dotyczące defekacji wyłącznika

4.1.1. Sprawdź przełącznik, upewnij się, że nie ma wycieku oleju. W przypadku wycieku ustal przyczynę.

4.1.2. Sprawdź poprawność montażu ramy wyłącznika i poziome położenie jego górnej podstawy.

4.1.3. Sprawdź mocowanie ramy do fundamentu (śruby kotwiące muszą mieć przeciwnakrętki). Rama musi być solidnie uziemiona taśmą stalową o przekroju co najmniej 25

´ 4 mm.4.1.4. Sprawdź stan wciągarki i linki.

4.1.5. Upewnij się, że śruba pękająca zaworu bezpieczeństwa jest nienaruszona.

4.1.6. Przeprowadź kilka prób włączania i wyłączania wyłącznika; określić zakres naprawy.

4.2.1. Odłącz opony.

4.2.2. Odkręć śruby blokujące 2 (Rys. ), odkręć nakrętki 1 i nasadkę z końcówką 3.

4.2.3. Odkręć śrubę blokującą II z nakrętki 10 wyjąć uszczelkę (podkładkę mosiężną) 4, podkładkę centrującą 5 i uszczelkę 6.

4.2.6. Zamontuj obudowę 7, przykręć nakrętki.

4.2.7. Zamontować uszczelkę gumową 6, podkładkę centrującą 5, uszczelkę (podkładkę mosiężną) 4, przykręcić nakrętkę 10, wkręcić śrubę blokującą 11.

4.2.8. Nakręcić nasadkę z końcówką 3, nakrętką 1 i wkręcić śruby blokujące 2.

4.3. Ogólny demontaż wyłącznika krok po kroku

4.3.1. Spuść olej ze zbiorników wyłącznika do wcześniej przygotowanego pojemnika. Sprawdź działanie wskaźników oleju.

4.3.2. Wyłącz grzałkę oleju w zbiornikach.

4.3.3. Nałóż linkę na rolki 3 zbiornika (rys. ), lekko pociągnij. Odkręć nakrętki ze śrub mocujących zbiornik, zdejmij podkładki, opuść zbiornik 1, aż kabel zostanie całkowicie poluzowany, wyjmij kabel z rolek zbiornika. Podobnie obniżają się zbiorniki z pozostałych dwóch faz.

4.3.4. Odkręć śruby mocujące ekran 1 (Rys. ), opuść ekran do oporu w trawersie.

4.3.5. Odkręć śruby mocujące korpus 2 do uchwytu 3, opuść korpus z kamerą.

4.3.6. Podnieś sito i umieść go na spodzie tulei bakelitowej. Zdejmij obudowę i aparat, a następnie zdejmij ekran.

4.3.7. Odłączyć zewnętrzne i wewnętrzne końce podłączone do przekładnika prądowego 2 (patrz rys. ). Sprawdź najpierw znaki. Jeśli nie jest dostępny, złóż wniosek.

4.3.8. Poluzuj nakrętki i wyjmij przekładniki prądowe.

Notatka. Przekładniki prądowe należy usuwać tylko wtedy, gdy trzeba je wymienić lub wysuszyć.

4.3.9. Odkręć nakrętki ze śrub tulei, zdejmij tuleję i uszczelkę (zdemontuj tuleję tylko w razie potrzeby).

5. Przygotowanie do wykrywania i naprawy usterek

5.1. Dokładnie oczyść zespoły i części z brudu, pozostałości starego smaru i produktów zużycia korozyjno-mechanicznego, opłucz w benzynie B-70 i wysusz w celu sprawdzenia i wykrycia wad.

5.2. Usuń ślady korozji, lakier, pomaluj papierem ściernym, czyszcząc te miejsca do metalicznego połysku.

6. Wymagania techniczne dotyczące wykrywania wad i naprawy części i zespołów montażowych wyłącznika

6.1. Śruby, kołki, nakrętki, połączenia gwintowane podlegają odrzuceniu w przypadku:

a) pęknięcia;

b) wgniecenia, wyszczerbienia, odpryski powyżej dwóch zwojów;

c) krzywizna śruby (szpilki) jest większa niż 1 mm na 100 mm długości.

6.1.1. Na łbach śrub i nakrętek krawędzie i rogi nie mogą być zgniecione ani przecięte. Jeżeli zużycie krawędzi jest większe niż 0,5 mm (od wymiaru nominalnego), śruba lub nakrętka jest odrzucana.

6.1.2. Otwory na zawleczki w śrubach i kołkach nie mogą być zatkane i muszą być znacznie powiększone.

6.1.3. Podczas demontażu, sprawne kołki nie powinny być wykręcane z części. Mocne i ciasne dopasowanie ćwieków sprawdza się przez stukanie. Jeśli w tym samym czasie słychać grzechoczący dźwięk, należy odkręcić szpilkę do włosów, należy przywrócić lądowanie.

6.2. Wały, osie.

6.2.1. Osie należy wymienić, jeśli:

a) zużycie w średnicy, owalność w miejscach zużycia;

b) krzywizny osi większe niż 0,2 - 0,3 mm;

c) pęknięcia, zadziory na powierzchniach ciernych wałów i osi;

d) siodełka na roboczych powierzchniach ciernych wałów i osi.

6.2.2. Wały i osie należy prostować na zimno za pomocą lekkich uderzeń młotka w stabilne podłoże. Aby zapobiec uszkodzeniu części, umieść drewniane lub ołowiane uszczelki na wsporniku i pod młotkiem. Krzywizna jest sprawdzana za pomocą pionu.

6.2.3. Dopuszczalne jest zmniejszenie wałka, osi i elipsy części w miejscu zużycia nie więcej niż 0,4 mm, sprawdzić średnicę i elipsę wałów i osi za pomocą mikrometru.

6.2.4. Dopuszcza się zwiększenie średnicy otworów i ich elipsy o nie więcej niż 0,4 mm. Sprawdź średnicę i elipsę otworu za pomocą suwmiarki.

6.2.5. Ostrożnie usuń zadziory z powierzchni osi drobnym pilnikiem lub papierem ściernym.

6.2.6. Siodełka i wgniecenia na powierzchniach roboczych osi określa się mierząc najmniejszą średnicę w zdeformowanych miejscach. Zabrania się piłowania siodeł i wgnieceń na powierzchniach roboczych.

6.3. Podkładki zabezpieczające i podkładki sprężyste należy wyrzucić:

a) w obecności pęknięć i załamań;

b) z utratą elastyczności;

c) jeśli rozpiętość podkładek sprężystych jest mniejsza niż półtora jej grubości.

6.3.1. Normalne ustawienie podkładki jest równe dwukrotności jej grubości, dopuszczalne to półtora.

6.3.2. Jeśli pasowanie jest poluzowane lub kołki ustalające są zużyte, rozwiń otwór i zamontuj kołki o rozmiarze do naprawy.

6.4. Cylindryczne sprężyny śrubowe podlegają odrzuceniu, jeżeli:

a) pęknięcia i pęknięcia;

b) nierównomierność skoku zwojów na całej długości sprężyny jest większa niż 10%;

c) odchylenia osi sprężyn od prostopadłej do płaszczyzny końcowej większe niż 5 mm na 100 mm długości;

d) utrata elastyczności sprężyn jest dozwolona w granicach 5 - 10% wartości normalnej.

6.5. Uszczelki.

6.5.1. Samozaciskowe uszczelnienia olejowe podlegają odrzuceniu, jeżeli:

a) wgniecenia, głębokie rysy i inne mechaniczne uszkodzenia karoserii i pokrowca;

b) pęknięcia, nacięcia, rozdarcia, głębokie rysy na powierzchni mankietu w kontakcie z trzonkiem;

c) luźne pasowanie kołnierza dławnicy w obudowie;

d) pęknięta lub uszkodzona sprężyna.

6.5.2. Wszystkie uszczelki filcowe i uszczelki muszą być wymieniane podczas większych napraw.

6.6. Uszczelki uszczelniające.

6.6.1. Podkładki tekturowe nie powinny mieć rozdartych miejsc i szczelin.

6.6.2. Nierównomierna grubość uszczelki nie powinna przekraczać 0,1 mm na całej długości.

6.6.3. Powierzchnia uszczelki musi być gładka, czysta, bez fałd i zmarszczek.

6.6.4. Uszczelki gumowe nie powinny mieć pęknięć, ścinania, trwałych odkształceń. W przypadku wymienionych wad lub utraty elastyczności uszczelki należy ją wymienić.

6.7. Przekładniki prądowe

6.7.1. Zmierzyć rezystancję izolacji uzwojenia wtórnego megaomomierzem dla napięcia 1000 V. Rezystancja izolacji uzwojenia wtórnego z podłączonymi obwodami wtórnymi musi wynosić co najmniej 1 MΩ.

6.7.2. Sprawdź stan powierzchni izolacji. Uszkodzone miejsca owinąć taśmą zabezpieczającą, polakierować lakierem bakelitowym, osuszyć.

6.8.1. ruchomy kontakt

Ilość na sztukę - 3.

|

Pozycja na rysunku |

Możliwa wada |

Metoda eliminacji defektów |

|

|

Obgar, topniejący. Rozpływ bardziej niż akceptowalny (do głębokości większej niż 2 mm) |

Wytnij, wyczyść Zastąpić |

||

|

Uszkodzenie gwintu |

Napraw za pomocą narzędzia do gwintowania |

||

|

Kontrola. Lupa LP-1-7* |

Zastąpić |

1. Pęknięcia, deformacje są niedopuszczalne.

3. Po opiłowaniu dopuszczalne są wgłębienia nie większe niż 0,5 mm.

6.8.2. Wejście kondensatora (rys. )

Ilość na sztukę - 6.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Pęknięcia, wióry o łącznej powierzchni ponad 10 cm 2 |

Kontrola. Pomiar. Linijka |

Zastąpić |

|

|

Ta sama powierzchnia do 10 cm 2 |

Kontrola. Pomiar. Linijka |

Oczyścić, odtłuścić, pokryć warstwą lakieru bakelitowego |

|

|

Utlenianie, sadza |

Sprzątać |

||

|

Częściowe odpryskiwanie szpachli w złączach zbrojeniowych |

Podaruj w prezencie z późniejszym lakierowaniem |

||

|

Pęknięcia, rozwarstwienie mastyksu ze ścian |

Zastąpić |

Wymagania techniczne dla naprawianej części

1. Rezystancja izolacji musi wynosić co najmniej 1000 MΩ.

2. Tangens kąta strat dielektrycznychtg dpowinna wynosić nie więcej niż 3% (w temperaturze 20± 5 °С).

3. Przepust musi wytrzymać próbę przy podwyższonym napięciu 95 kV przez 5 minut.

4. Rezystancja omowa wejścia nie przekracza 60 μOhm.

6.8.3. Komora łukowa (rys. )

Ilość na sztukę - 6.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Płonące, migające i muszle |

Krój zachowując oryginalny kształt. Dozwolone są pociski na powierzchni styku o głębokości nie większej niż 0,5 mm. Przywróć srebrzenie metodą elektroiskrową |

||

|

Wypaczenie i spalenie płyt izolacyjnych |

Zastąpić |

||

|

Wypalenie ponad 2/3 warstwy mieszanki |

Zastąpić |

||

|

Pęknięcie większe niż 1/4 grubości elastycznego pakietu połączeń |

Zastąpić |

Wymagania techniczne dla naprawianej części

1. Pęknięcia, odkształcenia są niedopuszczalne.

2. Zerwanie nici na więcej niż jednym obrocie jest niedozwolone.

3. Odciąć podarte arkusze z przerwą mniejszą niż 1/4 grubości.

Ilość na sztukę - 3.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Cieknący wskaźnik oleju |

Wymień uszkodzoną część, wyczyść wziernik oleju |

||

|

Znaczne wypaczenie izolacji zbiornika |

Inspekcja zbiornika nie napełnionego olejem |

Zastąpić |

|

|

Wyeliminuj przez edycję |

|||

|

Pęknięcia w spoinach |

Kontrola zbiornika napełnionego olejem |

Wyeliminuj za pomocą liści herbaty |

|

|

Uszkodzenie powłoki antykorozyjnej |

Oczyść uszkodzone miejsca, odtłuść, przywróć powłokę |

||

|

Wyciek z zaworu spustowego oleju |

Pokryj szpachlą i pomaluj farbą olejną |

Wymagania techniczne dla naprawianej części

Pęknięcia, odkształcenia są niedopuszczalne.

7. Montaż elementów wyłącznika

7.1. Instalowanie wejść

7.1.1. Zamontuj uszczelkę w otworze pokrywy pod kołnierzem tulei, podnieś tuleję na wyłącznik, zainstaluj ją ostrożnie w otworze pokrywy, wyśrodkuj, aż osie otworów montażowych zbiegną się. Dostosuj końcową pozycję danych wejściowych. Przymocuj wlot do pokrywy za pomocą śrub i nakrętek z podkładkami. Dokręcaj nakrętki naprzemiennie po przekątnej, aby uniknąć przenoszenia.

7.2. Montaż gaszenia łuku i układu stykowego

7.2.1. Zamocuj połączenia elastyczne 4 na uchwycie 3 (patrz Rys. ) i styku stałym 6. Upewnij się, że końce śrub mocujących połączenia elastyczne nie wchodzą do pierścieniowego wgłębienia miseczki, w którym znajduje się sprężyna 5.

7.2.2. Zamontuj sprężynę 5, wkręć śrubę prowadzącą. Upewnij się, że nacięcia łba śruby przylegają do otworów w ściance mosiężnej miseczki.

7.2.3. Zamontuj korpus 2, przykręć śrubami do uchwytu 3.

7.2.4. Zamontuj zestaw płyt izolacyjnych 7, przymocuj je do korpusu za pomocą 2 izolowanych śrub.

7.2.5. Podnieś sito i umieść go na spodzie tulei bakelitowej.

7.2.6. Zainstaluj kamerę na pręcie wejściowym przewodzącym prąd, zamocuj ją za pomocą podkładek i śrub.

7.2.7. Sprawdź wymiary montażowe kamery:

Odchylenie pionowe ± 1 mm na pełnej wysokości kamery;

Odległość komory od osi rury prowadzącej zawiera się w granicach 90 ± 1 mm.

W takim przypadku ruchome styki powinny chodzić w komorze bez dotykania jej ścian.

Regulacja odbywa się poprzez zmianę położenia komory na pręcie przewodzącym prąd.

7.2.8. Zamocuj położenie kamery na pręcie wejściowym przewodzącym prąd za pomocą śruby blokującej.

7.2.9. Umieść ekran 1 na aparacie, przymocuj go śrubami.

8. Przełącznik regulacji

8.1. Sprawdź działanie mechanizmu napędowego. Powoli włącz przełącznik, używając gniazda DV-33. Jednocześnie sprawdź, czy nie ma miejsc, w których układ ruchomy zacina się i odczuwalny jest wzrost siły mięśniowej potrzebnej do włączenia. W trakcie włączania (w trakcie całego skoku) poluzować kilkakrotnie siłę na rączce podnośnika, stwarzając możliwość ruchu wstecznego układu mobilnego.

Sprawdź, czy ruchomy system wyłącznika zatrzymuje się (zawiesza) w dowolnej pozycji pośredniej.

8.2. Sprawdź prawidłowe położenie dźwigni mechanizmu napędowego za pomocą szablonu (rys. ).

Gdy dźwignie są prawidłowo ustawione, oś mechanizmu napędowego powinna dotykać szablonu. Dopuszczalny jest niedomiar osi środkowej w stosunku do linii wzornika o 2 - 3 mm.

Uwaga! Przejście osi środkowej poza linię szablonu w kierunku trzpienia dociskowego jest niedozwolone.

8.3. Do regulacji niezgodności z szablonem położenia osi poprzez skrócenie lub wydłużenie prętów między mechanizmami napędowymi różnych faz poprzez wkręcanie ich końcówek.

Przy tej samej rozbieżności między wzorem wszystkich trzech faz, wyreguluj, zmieniając długość pionowego pręta prowadzącego do napędu.

8.4. Sprawdź luz (1,5 - 2 mm) między ramieniem napędowym a kołkiem dociskowym.

Wyreguluj pozycję kołka dociskowego w pozycji włączonej przełącznika.

8.5. Sprawdź pełny skok ruchomego kontaktu.

W pozycji „włączonej” przełącznika zrobić znak na pręcie na dolnym końcu rurki prowadzącej. Wyłącz przełącznik i ponownie zaznacz znak na pasku.

Pełny skok pręta wynosi 270 - 280 mm.

8.6. Sprawdź równoczesność zamknięcia styków bieguna (różnica jest dozwolona nie większa niż 2 mm), zamknięcie styków między biegunami (różnica nie przekracza 4 mm).

Dostosować:

a) opuszczanie lub podnoszenie komór ze stałymi stykami;

b) wkręcanie lub odkręcanie styków ruchomych (prętów) w tulejach poprzecznych.

8.7. Zmierzyć rezystancję styku każdego bieguna (nie więcej niż 300 µOhm). Pomiar z uzwojeniem wtórnym przekładników prądowych zamkniętym dla obciążenia roboczego lub na krótki czas.

8.8. Zrób wibrogram, sprawdź prędkość ruchu ruchomych styków przełącznika (bez oleju) podczas wyłączania i włączania:

w momencie otwarcia styku - 1,7 - 2,3 m/s oraz 1,8 - 2,6 m/s; maksymalna - odpowiednio 3,0 - 3,6 m / s i 2,1 - 5,9 m / s.

Kontrola jednoczesności, skok w stykach (prasa - 16± 1 mm), zaleca się dokonywanie pomiarów prędkości i czasu za pomocą pilota (rys. ).

9. Naprawa napędu

9.1. Kontrola napędu

9.1.1. Oczyść i sprawdź wszystkie dostępne części napędu z kurzu, brudu i starego smaru, sprawdź:

a) stan osi, resorów;

b) mocowanie napędu;

c) stopień korozji części;

d) brak wgnieceń i stwardnienia na powierzchniach roboczych.

Przeprowadzić wykrywanie usterek i naprawę części napędowych zgodnie z rozdz. .

9.1.2. Sprawdź brak zniekształceń i zakleszczeń rdzeni elektromagnesów.

9.1.3. Zwróć uwagę na niezawodność połączeń, ich mocowanie.

9.1.4. Zwróć szczególną uwagę na obecność we wszystkich ogniwach mechanizmów transmisyjnych urządzeń zapobiegających samoczynnemu odkręcaniu (nakrętki zabezpieczające, podkładki sprężyste itp.).

9.1.5. Sprawdź styki blokowe KBO i KBV. Zwróć uwagę na stan styków ruchomych i stałych, sprężyn, zacisków, śrub stykowych, drążków i dźwigni.

9.1.6. Określ ostateczny zakres naprawy napędu. Przemiennik powinien być demontowany tylko w przypadku wykrycia usterek, które zakłócają dalszą normalną pracę przemiennika.

9.2. Sterowanie napędem

Uwaga! Aby uniknąć obrażeń w przypadku przypadkowego wyłączenia podczas regulacji napędu, należy dokręcić śrubę zabezpieczającą 6 (rys. ) do oporu do zapadki odcinającej 5. Podczas odłączania lub zakończenia regulacji należy odkręcić śrubę 6, ustawienie szczeliny 13 - 15 mm.

9.2.1. Aby wytrzymać szczeliny i zatonięcia psów zgodnie z ryc. . Wyreguluj wartość spadku 5 - 8 mm zapadki wyzwalającej 5 za pomocą śruby 2 i śruby 4.

9.2.2. Sprawdź niezawodność zaczepienia dźwigni 3 z zatrzaskiem, gdy zapadka wyzwalająca 5 opiera się o śrubę 6. Wyreguluj za pomocą śruby 1.

9.2.3. Sprawdź zgodność pozycji styków KBV i OBE z pozycją przełącznika. Włączona pozycja przełącznika musi odpowiadać wyłączonej pozycji styku KBV i włączonej pozycji styku KBO.

9.2.4. Sprawdź otwarcie styków pomocniczych KBV na końcu suwu włączania napędu. Sprawdzenie należy przeprowadzić przy minimalnym napięciu (93,5/187 V) na zaciskach elektromagnesu przełączającego w momencie włączenia.

9.2.5. Wyreguluj szczelinę między zapadkami i grzechotką na stykach pomocniczych zgodnie z rys. . Regulacji należy dokonać przesuwając widełki 4 (rys. ) wzdłuż pręta 3 i przesuwając trzpień gwintowany 2. Widelec 4 musi obracać się na pręcie 3.

Uwaga! Aby uniknąć uszkodzenia ogniw transmisyjnych styków pomocniczych, należy podczas regulacji zachować ostrożność i połączyć drążek z dźwigniami dopiero po uprzednim sprawdzeniu jego długości w obu skrajnych położeniach napędu.

9.2.6. Pokryj rdzeń elektromagnesu przełączającego specjalnym smarem (jedna część CIATIM-203 i jedna część grafitu amorficznego lub srebrnego).

10. Montaż końcowy i testowanie wyłącznika

10.1. Oczyść zbiornik z brudu, wytrzyj, sprawdź izolację wewnętrzną.

10.2. Sprawdź przydatność kurków olejowych i ogrzewania elektrycznego. Włączyć grzałki rurkowe na napięcie równe 50% napięcia nominalnego na 2 godziny - do suszenia.

10.3. Zamontuj wyciągarkę zdejmowaną, umieść linkę wciągarki na rolkach zbiorników 3 (patrz Rys. ) i użyj wciągarki do podniesienia zbiorników i zabezpieczenia ich.

10.4. Zmierz kąt obrotu wału, który powinien wynosić 57°.

10.5. Napełnij zbiorniki olejem o napięciu przebicia nie niższym niż 35 kV. Podczas napełniania kontroluj działanie wskaźników oleju, sprawdź, czy nie ma smug. Po napełnieniu i osadzeniu oleju pobrać próbkę. Napięcie przebicia oleju musi wynosić co najmniej 30 kV.

10.6. Pomaluj przełącznik.

10.7. Połącz zjazdy opon.

10.8. Określ najmniejsze napięcie elektromagnesu zamykającego, przy którym napęd jest w stanie zamknąć wyłącznik bez obciążenia.

10.9. Określ najmniejsze napięcie elektromagnesu otwierającego, przy którym przemiennik jest w stanie otworzyć wyłącznik.

10.10. Sprawdź wspólne działanie wyłącznika z napędem, zamykając go pięć razy, otwierając go.

10.11. Przed uruchomieniem przetestować wyłącznik pod napięciem 95 kV przez 1 min.

Załącznik 1

Lista narzędzi wymaganych do remontu wyłącznika

|

Nazwać |

Przeznaczenie |

Oznaczenie standardowe |

Ilość szt. |

|

|

1. Klucze z otwartymi szczękami, dwustronne: |

||||

|

S = 8´ 10 mm |

Klucz 7811-0003 |

|||

|

S = 12´ 14 mm |

Klucz 7811-0021 |

|||

|

S = 14´ 17 mm |

Klucz 7811-0022 |

|||

|

S = 17´ 19 mm |

Klucz 7811-0023 |

|||

|

S = 22´ 24 mm |

Klucz 7811-0025 |

|||

|

2. Klucze z otwartymi szczękami, jednostronne: |

||||

|

Klucz 7811-0142 |

||||

|

Klucz 7811-0146 |

||||

|

3. Dźwigniowy klucz do rur nr 1 |

||||

|

4. Szczypce uniwersalne o długości 200 mm |

Szczypce, 200 |

|||

|

5. Pilnik płaski tępy |

Plik 2820-0029 |

|||

|

Plik 2820-0029 |

||||

|

6. Śrubokręt |

Wkrętak 7810-0309 |

|||

|

7. Młotek ślusarski, stalowy o wadze 400 g |

Młotek 7850-0034 |

|||

|

8. Linijka pomiarowa |

Linia 1-500 |

|||

|

Linijka 1-150 |

||||

|

9. Suwmiarka |

||||

|

10. Poziom płyty |

Poziom 150 mm długości |

|||

|

13. Gniazdo ręczne |

||||

|

14. Urządzenie do usuwania wibrogramu |

||||

|

15. Szablon |

||||

|

16. Wiertarka elektryczna |

||||

|

17. Wiertła o średnicy 6; 8 mm |

||||

|

18. Krany |

||||

Załącznik 2

Lista urządzeń użytych w naprawie

|

Nazwa i oznaczenie |

Cel i krótki opis |

|

1. Przenośny most - MD-16 |

Urządzenie do pomiaru pojemności i kąta strat dielektrycznych tgd |

|

2. Megaomomierz M-1101 |

Pomiar rezystancji izolacji 1000 V |

|

3. Mikroomomierz M-246 |

Pomiar rezystancji styku kontaktowego |

|

4. Wibrograf |

Usuwanie wibrogramu, 12 V |

|

5. Woltomierz E-L5 |

Klasa 0-600 V 0,5 |

|

6. Włącz panel regulacji. Rozwój przedsiębiorstwa „Yuzhenergoremont” |

Sprawdzenie jednoczesności zamykania styków słupa i pomiędzy biegunami, pobranie charakterystyk, zasilanie wibrografu, oświetlenie |

|

7. Instalacja do srebrzenia elektroiskrowego EFI-54 |

Renowacja posrebrzanych powierzchni stykowych (tylko w warsztacie). Grubość nałożonej warstwy wynosi 0,01 mm. Maksymalna wydajność do 10 cm 2 /min |

|

8. Składana lupa kieszonkowa LP-1-7* |

|

|

9. Podwójny rezystor RSPS |

340 omów ± 10% 1 A - szeregowo 2 A - równolegle |

Dodatek 3

Wskaźniki zużycia materiałów do remontu wyłącznika

|

Nazwać |

Oznaczenie standardowe |

Koszt naprawy jednego przełącznika |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Olej transformatorowy TKp, kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Smar TsIATIM-203, kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Benzyna lotnicza B-70, l |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ścierki do czyszczenia, kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Skóra szlifierska, inna, m 2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Farba żółta, czerwona, zielona, szara, kg |

Koniecznie |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tektura elektroizolacyjna EM gr. 1 mm, kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Arkusz techniczny guma, kg: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

-»- Zestaw części zamiennych dostarczany na specjalne zamówienie

Dodatek 5Lista głównych wskaźników stanu technicznego wyłącznika po kapitalnym remoncieSystem zasilania (REU) ___________________________________________ Spółka _________________________________________________ Wiedomosti Typ ______________________ Producent ________________________________ Numer seryjny _______________________ Rok produkcji ________________ Powód naprawy________(planowane, nadzwyczajne, po zamknięciu _________ graniczna liczba zwarć)________________________________ Rozpoczęcie naprawy ____________________________ (data) Zakończenie naprawy _________________________ (data) 1. Wykaz remontów zespołów montażowych wyłącznika (wypełniany dla zespołów montażowych, które wymagały wymiany lub remontu części) 2. Regulacja przełącznika

3. Testowanie wyłącznika wyzwalanego magnetycznie

4. Wniosek

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Rodzaje wyłączników SN

Wyłącznik VMG133 (wyłącznik olejowy, niskoobjętościowy, garnkowy) jest przeznaczony do instalacja wewnętrzna. Styk ruchomy - prętowy, stały - typ gniazda. Zamiast VMG133 został zwolniony przełącznik VMG10.

Przełączniki MGG i MG (przełącznik garnka oleju) - niska głośność, do dużych prądy znamionowe, mają dwa równoległe obwody przewodzące prąd: główny i łukowy.

Gdy przełącznik jest w pozycji włączonej, oba obwody działają równolegle, przy czym przeważająca część prądu przepływa przez obwód główny, który ma mniejszą rezystancję. Gdy wyłącznik jest wyłączony, styki obwodu głównego otwierają się przed stykami łukowymi.

Wyłącznik MG35 składa się z trzech pionowo ustawionych biegunów na jednej ramie, gdzie zamocowany jest również mechanizm napędowy wspólny dla biegunów i skrzynek przekładników prądowych, po dwa na biegun.

Rozłączniki VMP (wyłącznik podwieszany olejowy) produkowane są na napięcie do 35 kV w wersjach dla KSO i KRU. Przełącznik jest małoobjętościowy, ruchomy styk - drążek, stały - gniazdo.

Przełączniki VMK (przełącznik kolumnowy o niskim poziomie oleju) produkowane są na napięcie 35-220 kV. Urządzenie do gaszenia łuku jest przymocowane do górnego kołnierza, pręty stykowe przechodzą do niego od dołu do góry. Wyłącznik jest sterowany przez wbudowany siłownik pneumatyczny umieszczony w podstawie.

Łączniki MKP, Ural (U) i S (wielomatonowe wyłączniki olejowe) na napięcie 35 kV produkowane są w postaci urządzeń trójbiegunowych, których każdy biegun jest montowany na osobnej pokrywie i umieszczony w osobnym zbiorniku. Przełącznik i napęd są zamontowane na wspólnej ramie, do której przymocowana jest wciągarka do podnoszenia i opuszczania zbiorników oleju.

Łączniki na 110 i 220 kV produkowane są w postaci oddzielnych biegunów (zbiorników). Wszystkie te wyłączniki mają wbudowane przekładniki prądowe – po dwa do czterech na biegun.

Siłowniki do wyłączników olejowych

Napęd elektromagnetyczny

Charakterystyka trakcyjna odpowiada charakterystyce siły reakcji wyłącznika oleju. Wymagane jest silne źródło prądu stałego (lub wyprostowanego). Istotny jest przekrój przewodów zasilających, dobrany w zależności od warunku spadku napięcia. Ze względu na dużą indukcyjność uzwojeń elektromagnesów czas

Włączenie przełączników oleju 45 jest duże (do 1 s). Produkowane są również napędy elektromagnetyczne prądu przemiennego. Stosowane są głównie do przełączników małej mocy.

Napęd sprężynowy

Energia potrzebna do włączenia jest magazynowana w potężnej sprężynie, która jest nakręcana ręcznie lub za pomocą silnika. niska moc(do 1 kW). Siła ciągnąca zmniejsza się pod koniec suwu sprzęgania z powodu zmniejszenia odkształcenia sprężyn. Prędkość napędu umożliwia (automatyczne ponowne załączenie) i (automatyczne przełączanie).

Zaletą konstrukcyjną napędu jest brak silnego źródła prądu stałego, zbiorników sprężonego gazu, zaworów i urządzeń pneumatycznych. Wadą jest możliwość zastosowania tylko do stosunkowo małych wyłączników małoobjętościowych do 110 kV.

Napęd pneumatyczny

Energia jest magazynowana w zbiorniku skompresowane powietrze który napędza tłok w cylindrze. Zużycie powietrza pozwala na 5-6 operacji przełączania bez pompowania. Przyczepność wzrasta niemal natychmiast i niewiele się zmienia. Charakterystykę trakcji można regulować. Krótki czas zamykania umożliwia zastosowanie napędu do najmocniejszych wyłączników. Wadą jest konieczność podjęcia specjalnych środków w celu zapewnienia normalnej pracy w niskich temperaturach.

Napęd pneumohydrauliczny

Akumulacja energii potrzebnej do włączenia odbywa się poprzez sprężanie gazu (zwykle azotu). Zastosowanie hydrauliki pozwala znacznie odciążyć ruchomą część wyłącznika i uzyskać zwarty mechanizm. Czas pracy może być krótszy niż w przypadku siłowników pneumatycznych. Napęd umożliwia łatwą ręczną aktywację.

Zakres temperatur normalnej pracy jest praktycznie nieograniczony. W pewnych warunkach można używać napędów ręcznych, które włączają i wyłączają wyłącznik, działając na dźwigni lub pokrętle napędu; ponadto wyłączenie może być automatyczne lub zdalne. W pełni zmontowany i zrewidowany wyłącznik olejowy jest sprawdzany przez personel montażowy pod kątem jednoczesnego zamykania i otwierania styków, mierzony jest skok części ruchomej, wciskanie i skok styków.

Zobacz także na ten temat:

Branża energetyczna ma bardzo duży problem: profesjonaliści urodzeni między połową lat 40. a 60. zbliżają się do wieku emerytalnego. I pojawia się bardzo duże pytanie: kto je zastąpi?

Pokonywanie barier dla energii odnawialnej

Pomimo pewnych osiągnięć w ostatnie lata, energia ze źródeł odnawialnych jest bardzo skromną częścią nowoczesnych usług energetycznych na całym świecie. Dlaczego tak jest?

Monitorowanie transmisji mocy w czasie rzeczywistym

Zapotrzebowanie na energię elektryczną stale rośnie, a przedsiębiorstwa przesyłowe stają przed wyzwaniem zwiększenia zdolności przesyłowych swoich sieci. Można to rozwiązać budując nowe i modernizując stare linie. Ale jest inny sposób na rozwiązanie tego problemu, to wykorzystanie czujników i technologii monitorowania sieci.

Materiał, który może sprawić, że energia słoneczna będzie „zaskakująco tania”

Ogniwa słoneczne wykonane z materiału od dawna znanego i tańszego od krzemu mogą generować taką samą ilość energia elektryczna jak panele słoneczne w użyciu.

Porównanie wyłączników SF6 i próżniowych na średnie napięcie

Doświadczenie w rozwoju wyłączników średniego napięcia, zarówno SF6, jak i próżniowych, dostarczyło wystarczających dowodów na to, że żadna z tych dwóch technologii nie jest na ogół znacząco lepsza od drugiej. Podejmowanie decyzji na korzyść tej lub innej technologii jest stymulowane czynnikami ekonomicznymi, preferencjami użytkowników, „tradycjami narodowymi”, kompetencjami i specjalnymi wymaganiami.

Rozdzielnica średniego napięcia i LSC

Kategorie rozdzielnic średniego napięcia i zaniku pracy (LSC) w metalowej obudowie - kategorie, klasyfikacja, przykłady.

Jakie czynniki wpłyną na przyszłość producentów transformatorów?

Niezależnie od tego, czy wytwarzasz, sprzedajesz energię elektryczną, czy dostarczasz transformatory mocy poza granicami kraju jesteś zmuszony walczyć z konkurencją na globalnym rynku. Istnieją trzy główne kategorie czynników, które będą miały wpływ na przyszłość wszystkich producentów transformatorów.

Przyszłość aparatury łączeniowej średniego napięcia

Inteligentne sieci mają na celu optymalizację powiązań między popytem na energię elektryczną a podażą. Podczas integracji jeszcze rozproszone i odnawialne źródła energii w jednej sieci. Czy rozdzielnica SN jest gotowa na te wyzwania, czy też wymaga dalszego rozwoju?

W poszukiwaniu zamiennika gazu SF6

Elegaz ma kilka przydatne cechy, zastosowany w różne branże, w szczególności jest aktywnie wykorzystywany w sektorze energii elektrycznej wysokiego napięcia. Jednak SF6 ma też istotną wadę – jest potężnym gazem cieplarnianym. Znajduje się na liście sześciu gazów zawartych w Protokole z Kioto.

Zalety i rodzaje rozdzielnic

Pożądane jest umieszczenie podstacji elektrycznej w środku obciążenia. Jednak często główną przeszkodą w takim rozmieszczeniu podstacji jest wymagana do tego przestrzeń. Problem ten można rozwiązać, stosując technologię GIS.

Próżnia jako środek do gaszenia łuku

Obecnie przy średnich napięciach technologia gaszenia łuku w próżni dominuje nad technologiami wykorzystującymi powietrze, SF6 lub olej. Ogólnie wyłączniki próżniowe są bezpieczniejsze i bardziej niezawodne w sytuacjach, gdy liczba normalnych operacji i czynności konserwacyjnych zwarcia, bardzo duży.

Wybór firmy i planowanie badania termowizyjnego

Jeśli pomysł na badanie termowizyjne jest dla Ciebie? sprzęt elektryczny jest nowy, a następnie planowanie, znajdowanie artysty i określanie korzyści, jakie ta technologia może przynieść, powoduje zamieszanie.

Najbardziej znane metody izolacji wysokiego napięcia

Podano siedem najpopularniejszych i najbardziej znanych materiałów stosowanych jako izolacja wysokonapięciowa w konstrukcjach elektrycznych. Wskazują aspekty wymagające szczególnej uwagi.

Pięć technologii zwiększania efektywności systemów przesyłu i dystrybucji energii elektrycznej

Patrząc na środki, które mają największy potencjał poprawy efektywności energetycznej, transmisja nieuchronnie jest na pierwszym miejscu.

Sieci samoleczenia przybywają do Holandii

Wzrost gospodarczy i wzrost liczby ludności prowadzą do wzrostu zapotrzebowania na energię elektryczną, wraz z poważnymi ograniczeniami jakości i niezawodności dostaw energii, rosną wysiłki na rzecz zapewnienia integralności sieci. W przypadku awarii sieci, ich właściciele stają przed zadaniem minimalizacji skutków tych awarii, skrócenia czasu awarii oraz liczby odbiorców odłączonych od sieci.

Ekwipunek wyłączniki wysokiego napięcia dla każdej firmy wiąże się ze znaczną inwestycją. Gdy pojawia się pytanie o ich konserwację lub wymianę, należy rozważyć wszystkie możliwe opcje.

Sposoby rozwoju bezpiecznych, niezawodnych i wydajnych stacji przemysłowych

Główne czynniki, które należy wziąć pod uwagę przy opracowywaniu podstacje elektryczne dla żywności konsumentów przemysłowych. Zwrócono uwagę na kilka innowacyjnych technologii, które mogą poprawić niezawodność i wydajność podstacji.

Aby porównać zastosowanie wyłączników próżniowych lub styczników z bezpiecznikami w sieciach rozdzielczych 6...20 kV, konieczne jest zrozumienie podstawowych cech każdej z tych technologii przełączania.

Wyłączniki generatora prądu przemiennego

Odgrywając ważną rolę w ochronie elektrowni, wyłączniki generatora zapewniają bardziej elastyczną pracę i pozwalają znaleźć skuteczne rozwiązania w celu obniżenia kosztów inwestycji.

Spojrzenie na urządzenia przełączające

Kontrola rentgenowska może pomóc zaoszczędzić czas i pieniądze poprzez zmniejszenie ilości pracy. Dodatkowo skraca się również czas zakłóceń w dostawach i przestojów sprzętu u klienta.

Inspekcja termowizyjna podstacji elektrycznych

SF6 w energetyce i jej alternatywy

W ostatnich latach kwestie bezpieczeństwa środowisko przybrał na wadze w społeczeństwie. Emisje SF6 z rozdzielnic są głównym czynnikiem przyczyniającym się do zmian klimatycznych.

przełącznik hybrydowy

Wyłączniki wysokiego napięcia są ważnym sprzętem elektrycznym używanym w sieciach przesyłowych energii do odizolowania uszkodzonej sekcji od pracującej części sieci elektrycznej. To zapewnia bezpieczna praca Układ elektryczny. W tym artykule przeanalizowano zalety i wady tych dwóch typów przełączników oraz potrzebę modelu hybrydowego.

Bezpieczeństwo i przyjazność dla środowiska izolacji rozdzielnic

Celem tego artykułu jest zwrócenie uwagi na potencjalne zagrożenia dla personelu i środowiska związane z tym samym sprzętem, ale niepod napięciem. W artykule skupiono się na aparaturze rozdzielczej i rozdzielczej na napięcia powyżej 1000 V.

Funkcje i konstrukcja wyłączników średniego i wysokiego napięcia

Zalety DC w liniach wysokiego napięcia

Pomimo większego rozkładu prądu przemiennego w przesyłaniu energii elektrycznej, w niektórych przypadkach preferowane jest stosowanie prądu stałego o wysokim napięciu.