Mengden hypotermi i forskjellige metaller. Drivstoffpåfylling og underkjølingslading Andre metoder for lading av kjøleanlegg

Husk at VRF-systemer (Variable Refrigerant Flow - systemer med variabel flyt kjølemiddel) er den raskest voksende klassen av klimaanlegg i dag. Verdensomspennende salgsvekst for VRF-klassesystemer øker med 20-25 % årlig, noe som tvinger konkurrerende klimaanlegg ut av markedet. Hva er årsaken til denne veksten?

For det første, takket være det brede utvalget av systemer for variabel kjølemiddelstrøm: stort valg uteenheter - fra mini-VRF til store kombinatoriske systemer. Stort utvalg av innendørs enheter. Rørledningslengder - opptil 1000 m (fig. 1).

For det andre på grunn av den høye energieffektiviteten til systemene. Kompressorens inverterdrift, fraværet av mellomvarmevekslere (i motsetning til vannsystemer), individuell kjølemiddelstrøm - alt dette sikrer minimalt energiforbruk.

For det tredje spiller modulariteten til designet en positiv rolle. Den nødvendige systemytelsen samles fra separate moduler, noe som utvilsomt er veldig praktisk og øker den generelle påliteligheten som helhet.

Det er grunnen til at VRF-systemer i dag opptar minst 40 % av det globale systemmarkedet. sentralt klimaanlegg og denne andelen vokser hvert år.

Underkjøling kjølesystem

Hvilken maksimal lengde freon rørledninger Kanskje delt klimaanlegg? For husholdningssystemer med en kapasitet på opptil 7 kW kulde er det 30 m. For semiindustrielt utstyr kan dette tallet nå 75 m (omformer utendørs enhet). For delte systemer gitt verdi maksimum, men for VRF-klassesystemer kan maksimal lengde på rørledninger (tilsvarende) være mye lengre - opptil 190 m (totalt - opptil 1000 m).

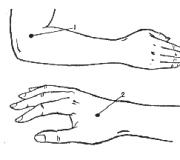

Åpenbart er VRF-systemer fundamentalt forskjellige fra delte systemer når det gjelder freonkretsen, og dette gjør at de kan jobbe med lange rørledningslengder. Denne forskjellen ligger i tilstedeværelsen av en spesiell enhet i utendørsenheten, som kalles en kjølemiddel-underkjøler eller underkjøler (fig. 2).

Før vi vurderer funksjonene til driften av VRF-systemer, la oss ta hensyn til diagrammet over freonkretsen til delte systemer og forstå hva som skjer med kjølemediet med store lengder av freonrørledninger.

Kjølesyklus av delte systemer

På fig. 3 viser den klassiske freon-syklusen i klimaanleggets krets i trykk-entalpiaksene. Dessuten er dette en syklus for alle delte systemer på R410a freon, det vil si at utseendet til dette diagrammet ikke avhenger av ytelsen til klimaanlegget eller merket.

La oss starte fra punkt D, med de innledende parameterne der (temperatur 75 ° C, trykk 27,2 bar) freon kommer inn i kondensatoren til utendørsenheten. Freon er for øyeblikket en overopphetet gass, som først avkjøles til metningstemperaturen (ca. 45 ° C), deretter begynner å kondensere og ved punkt A går fullstendig fra en gasstilstand til en væske. Deretter underkjøles væsken til punkt A (temperatur 40 °C). Den optimale underkjølingsverdien anses å være 5 °C.

Etter varmeveksleren til utendørsenheten kommer kjølemediet inn i strupeanordningen i utendørsenheten - termostatisk ekspansjonsventil eller kapillarrør, og parameterne endres til punkt B (temperatur 5 °C, trykk 9,3 bar). Merk at punkt B er i sonen til en blanding av væske og gass (fig. 3). Følgelig, etter struping, er det nettopp blandingen av væske og gass som kommer inn i væskerørledningen. Jo større mengde freon-underkjøling i kondensatoren, jo større andel flytende freon kommer inn i innendørsenheten, desto høyere er effektiviteten til klimaanlegget.

På fig. 3 merket følgende prosesser: В-С - prosessen med å koke freon i innendørsenheten med en konstant temperatur på omtrent 5 ° C; С-С - freon overoppheting opp til +10 °C; C -L - prosessen med kjølemiddelsuging inn i kompressoren (trykktap oppstår i gassrørledningen og elementer i freonkretsen fra innendørsenhetens varmeveksler til kompressoren); L-M - prosessen med å komprimere gassformig freon i en kompressor med økning i trykk og temperatur; M-D - prosessen med å tvinge det gassformige kjølemediet fra kompressoren til kondensatoren.

Trykktapet i systemet avhenger av freonhastigheten V og nettverkets hydrauliske egenskaper:

Hva vil skje med klimaanlegget med en økning i de hydrauliske egenskapene til nettverket (på grunn av økt lengde eller et stort antall lokal motstand)? Økt trykktap i gassrørledningen vil føre til trykkfall ved kompressorinnløpet. Kompressoren vil begynne å fange opp et kjølemedium med lavere trykk og dermed lavere tetthet. Kjølemiddelforbruket vil synke. Ved utløpet vil kompressoren produsere mindre trykk, og følgelig vil kondenseringstemperaturen synke. En lavere kondenseringstemperatur vil resultere i lavere fordampningstemperatur og frysing av gassrørledningen.

Hvis det oppstår økt trykktap i væskerørledningen, er prosessen enda mer interessant: siden vi fant ut at freon er i en mettet tilstand i væskerørledningen, eller rettere sagt, i form av en blanding av væske- og gassbobler, så ethvert trykktap vil føre til en liten oppkoking av kjølemediet og en økning i andelen gass.

Sistnevnte vil medføre en kraftig økning i volumet av damp-gassblandingen og en økning i bevegelseshastigheten gjennom væskerørledningen. Den økte bevegelseshastigheten vil igjen forårsake ytterligere trykktap, prosessen vil bli "skred".

På fig. Figur 4 viser en betinget graf over spesifikke trykktap avhengig av hastigheten til kjølemediet i rørledningen.

Hvis for eksempel trykktapet med en rørledningslengde på 15 m er 400 Pa, så når rørledningens lengde dobles (opptil 30 m), øker tapene ikke to ganger (opptil 800 Pa), men syv ganger - opp til 2800 Pa.

Derfor er en enkel økning i lengden på rørledninger med en faktor på to i forhold til standardlengdene for et delt system med On-Off-kompressor dødelig. Kjølemiddelforbruket vil falle flere ganger, kompressoren vil overopphetes og svikte veldig snart.

Nedkjølingssyklus av VRF-systemer med freon underkjøler

På fig. 5 viser skjematisk driftsprinsippet for kjølemiddelunderkjøleren. På fig. 6 viser samme kjølesyklus i et trykk-entalpidiagram. La oss vurdere i detalj hva som skjer med kjølemediet under driften av Variable Refrigerant Flow-systemet.

1-2: Det flytende kjølemediet etter kondensatoren ved punkt 1 er delt i to strømmer. Det meste går gjennom en motstrømsvarmeveksler. Den avkjøler hoveddelen av kjølemediet til +15…+25 °C (avhengig av effektiviteten), som deretter går inn i væskerørledningen (punkt 2).

1-5: Den andre delen av den flytende kjølemediestrømmen fra punkt 1 passerer gjennom ekspansjonsventilen, temperaturen faller til +5 °C (punkt 5), går inn i den samme motstrømsvarmeveksleren. I sistnevnte koker det og avkjøler hoveddelen av kjølemediet. Etter koking kommer gassformig freon umiddelbart inn i kompressorsug (punkt 7).

2-3: Ved utløpet av utedelen (punkt 2) går det flytende kjølemediet gjennom rørene til innendørs enheter. Samtidig varmeveksles med miljø forekommer praktisk talt ikke, men en del av trykket går tapt (punkt 3). Hos noen produsenter gjøres strupingen delvis i utendørsenheten til VRF-systemet, så trykket ved punkt 2 er mindre enn på grafen vår.

3-4: Trykktap i kjølemediet i den elektroniske ekspansjonsventilen (ERV) plassert foran hver innendørsenhet.

4-6: Fordampning av kjølemediet i innendørsenheten.

6-7: Tap av kjølemedietrykk når det returnerer til utendørsenheten gjennom gassrørledningen.

7-8: Komprimering av et gassformig kjølemedium i en kompressor.

8-1: Avkjøling av kjølemediet i varmeveksleren til utendørsenheten og kondensering.

La oss se nærmere på snittet fra punkt 1 til punkt 5. I VRF-anlegg uten kuldemedieunderkjøler går prosessen umiddelbart fra punkt 1 til punkt 5 (langs den blå linjen i fig. 6). Den spesifikke kapasiteten til kjølemediet (innkommende til innendørsenhetene) er proporsjonal med lengden på ledningen 5-6. I systemer hvor en underkjøler er tilstede, er den nyttige kjølemiddelkapasiteten proporsjonal med linje 4-6. Ved å sammenligne lengdene på linjene 5-6 og 4-6, blir arbeidet til freon-underkjøleren tydelig. Kjøleeffektiviteten til det sirkulerende kjølemediet økes med minst 25 %. Men dette betyr ikke at ytelsen til hele systemet har økt med 25 %. Faktum er at en del av kjølemediet ikke kom inn i innendørsenhetene, men gikk umiddelbart til kompressorsuget (linje 1-5-6).

Dette er nøyaktig hva balansen består av: hvor mye ytelsen til freon som kommer inn i innendørsenhetene har økt, med samme mengde har ytelsen til systemet som helhet redusert.

Så hva er vitsen med å bruke en underkjøler med kjølemiddel hvis den ikke øker den totale ytelsen til VRF-systemet? For å svare på dette spørsmålet, la oss gå tilbake til fig. 1. Hensikten med å bruke en underkjøler er å redusere tap på lange serier av systemer med variabel kjølemiddelstrøm.

Faktum er at alle egenskapene til VRF-systemer er gitt med en standard lengde på rørledninger på 7,5 m. Det vil si å sammenligne VRF-systemer forskjellige produsenter i henhold til katalogen er ikke helt korrekt, siden den faktiske lengden på rørledningene vil være mye lengre - som regel fra 40 til 150 m. Jo mer lengden på rørledningen avviker fra standarden, vil mer tap trykk i systemet, jo mer koker kuldemediet i væskerørene. Ytelsestapet til utendørsenheten langs lengden er gitt på spesielle grafer i servicemanualene (fig. 7). Det er i henhold til disse grafene at det er nødvendig å sammenligne effektiviteten til systemene i nærvær av en kjølemiddelunderkjøler og i fravær. Ytelsestapet til VRF-systemer uten underkjøler på lange kjøringer er opptil 30 %.

funn

1. Kjølemedieunderkjøleren er vesentlig element for VRF-systemer. Dens funksjoner er for det første å øke energikapasiteten til kjølemediet som tilføres innendørsenhetene, og for det andre å redusere trykktap i systemet på lange ruter.

2. Ikke alle VRF-systemprodusenter leverer systemene sine med en underkjøler for kjølemiddel. Underkjøleren er spesielt ofte ekskludert av OEM-merker for å redusere byggekostnadene.

Ris. 1.21. Sema dendritt

Således er mekanismen for krystallisering av metallsmelter ved høye kjølehastigheter fundamentalt forskjellig ved at en høy grad av underkjøling oppnås i små smeltevolumer. Konsekvensen av dette er utviklingen av bulkkrystallisering, som i rene metaller kan være homogen. Krystalliseringssentre større enn den kritiske størrelsen er i stand til ytterligere vekst.

For metaller og legeringer er den mest typiske vekstformen dendritisk, først beskrevet så tidlig som i 1868 av D.K. Chernov. På fig. 1.21 viser en skisse av D.K. Chernov, som forklarer strukturen til dendritten. Vanligvis består en dendritt av en stamme (førsteordens akse), hvorfra grener strekker seg - akser av andre og påfølgende ordener. Dendritisk vekst fortsetter i visse krystallografiske retninger med grener med jevne mellomrom. I strukturer med gitter av ansiktssentrerte og kroppssentrerte kuber, dendrittiske veksten kommer i tre innbyrdes vinkelrette retninger. Det er eksperimentelt fastslått at dendritisk vekst kun observeres i en underkjølt smelte. Veksthastigheten bestemmes av graden av underkjøling. Problemet med å teoretisk bestemme veksthastigheten som funksjon av graden av underkjøling har ennå ikke fått en underbygget løsning. Basert på eksperimentelle data, antas det at denne avhengigheten tilnærmet kan betraktes i formen V ~ (D Т) 2 .

Mange forskere mener at ved en viss kritisk grad av underkjøling observeres en skredlignende økning i antall krystalliseringssentre som er i stand til videre vekst. Kjernedannelsen av flere og flere nye krystaller kan avbryte dendritisk vekst.

Ris. 1.22. Strukturtransformasjon

I følge de siste utenlandske dataene, med en økning i graden av underkjøling og en temperaturgradient foran krystalliseringsfronten, observeres en transformasjon av strukturen til en raskt størknende legering fra dendritisk til likeakset, mikrokrystallinsk, nanokrystallinsk og deretter til en amorf tilstand (fig. 1.22).

1.11.5. Smelteamorfisering

På fig. 1.23 illustrerer et idealisert TTT-diagram (Time-Temperature-Transaction), som forklarer egenskapene til størkning av legerte metallsmelter avhengig av kjølehastigheten.

Ris. 1.23. TTT-diagram: 1 - moderat kjølehastighet:

2 - svært høy kjølehastighet;

3 - mellomliggende kjølehastighet

Temperatur er plottet på den vertikale aksen, tiden er plottet på den horisontale aksen. Over en viss smeltetemperatur - T P er væskefasen (smelten) stabil. Under denne temperaturen underkjøles væsken og blir ustabil, siden det blir mulig for kjernedannelse og vekst av krystalliseringssentre. Ved plutselig avkjøling kan imidlertid bevegelsen av atomer i en sterkt underkjølt væske stoppe, og ved en temperatur under T3 vil det dannes en amorf fast fase. For mange legeringer ligger starttemperaturen for amorfisering - ТЗ i området fra 400 til 500 ºC. De fleste tradisjonelle blokker og støpegods avkjøles sakte i henhold til kurve 1 i fig. 1.23. Under avkjøling vises og vokser krystalliseringssentre, og danner krystallstrukturen til legeringen i fast tilstand. Ved svært høy avkjølingshastighet (kurve 2) dannes en amorf fast fase. Av interesse er også den mellomliggende kjølehastigheten (kurve 3). For dette tilfellet er en blandet variant av størkning med nærvær av både krystallinske og amorfe strukturer mulig. En slik variant finner sted i tilfellet når krystalliseringsprosessen som har startet ikke har tid til å fullføres i løpet av nedkjølingstiden til temperaturen T3. Den blandede varianten av størkning med dannelse av små amorfe partikler er forklart med et forenklet skjema vist i fig. 1.24.

Ris. 1.24. Skjema for dannelse av små amorfe partikler

Til venstre på denne figuren vises en stor dråpe smelte som inneholder 7 krystalliseringssentre i volumet, i stand til etterfølgende vekst. I midten er den samme dråpen delt i 4 deler, hvorav den ene ikke inneholder krystalliseringssentre. Denne partikkelen vil stivne amorf. Til høyre i figuren er den opprinnelige partikkelen delt inn i 16 deler, hvorav 9 vil bli amorfe. På fig. 1,25. den virkelige avhengigheten av antall amorfe partikler av en høylegert nikkellegering på partikkelstørrelsen og intensiteten av avkjøling i et gassformig medium (argon, helium) presenteres.

Ris. 1,25. Avhengighet av antall amorfe nikkellegeringspartikler på

partikkelstørrelse og kjøleintensitet i et gassformig medium

Overgangen av en metallsmelte til en amorf, eller som det også kalles, glassaktig tilstand er en kompleks prosess og avhenger av mange faktorer. I prinsippet kan alle stoffer oppnås i amorf tilstand, men rene metaller krever så høye kjølehastigheter som ennå ikke kan leveres av moderne tekniske midler. Samtidig størkner høylegerte legeringer, inkludert eutektiske legeringer av metaller med metalloider (B, C, Si, P) i amorf tilstand ved lavere avkjølingshastigheter. I tabellen. 1.9 viser de kritiske kjølehastighetene under amorfiseringen av nikkelsmelter og noen legeringer.

Tabell 1.9

Underfylling og etterfylling av systemet med kjølemedium

Som statistikk viser, er hovedårsaken til unormal drift av klimaanlegg og svikt i kompressorer feil lading av kjølekretsen med kjølemiddel. Mangelen på kjølemiddel i kretsen kan skyldes utilsiktede lekkasjer. Samtidig er overdreven drivstoffpåfylling som regel et resultat av feilaktige handlinger fra personell forårsaket av deres utilstrekkelige kvalifikasjoner. For systemer som bruker en termostatisk ekspansjonsventil (TXV) som en strupeanordning, er underkjøling den beste indikatoren på normal kjølemediefylling. Svak underkjøling indikerer at ladningen er utilstrekkelig, sterk indikerer overskudd av kjølemedium. Lading kan betraktes som normal når væskeunderkjølingstemperaturen ved kondensatorutløpet holdes innenfor 10-12 grader Celsius med lufttemperaturen ved fordamperinntaket nær de nominelle driftsforholdene.

Underkjølingstemperaturen Tp er definert som differansen:

Tp \u003d Tk - Tf

Tk er kondenseringstemperaturen avlest fra HP-manometeret.

Tf - temperatur på freon (rør) ved utløpet av kondensatoren.

1. Mangel på kjølemiddel. Symptomer.

Mangelen på freon vil merkes i hvert element i kretsen, men denne mangelen merkes spesielt i fordamperen, kondensatoren og væskeledningen. Som et resultat av utilstrekkelig mengde væske er fordamperen dårlig fylt med freon og kjølekapasiteten er lav. Siden det ikke er nok væske i fordamperen, faller mengden damp som produseres der dramatisk. Siden den volumetriske effektiviteten til kompressoren overstiger mengden damp som kommer fra fordamperen, faller trykket i den unormalt. Et fall i fordampningstrykket fører til en reduksjon i fordampningstemperaturen. Fordampningstemperaturen kan falle til minus, noe som resulterer i frysing av innløpsrøret og fordamperen, og overopphetingen av dampen vil være svært betydelig.

Overhetingstemperatur T overheting er definert som forskjellen:

T overoppheting = T f.i. – T sug.

T f.i. - temperaturen på freon (rør) ved utløpet av fordamperen.

T sug - sugetemperatur avlest fra LP-manometeret.

Normal overoppheting er 4-7 grader celsius.

Med en betydelig mangel på freon kan overoppheting nå 12–14 ° C, og følgelig vil temperaturen ved kompressorinnløpet også øke. Og siden kjøling av elektriske motorer hermetiske kompressorer utføres ved hjelp av sugedamper, i dette tilfellet vil kompressoren overopphetes unormalt og kan svikte. På grunn av økningen i temperaturen på dampene i sugeledningen, vil også temperaturen på dampen i utløpsledningen økes. Siden det vil være mangel på kuldemedium i kretsen, vil det også være utilstrekkelig i underkjølingssonen.

- Dermed er de viktigste tegnene på mangel på freon:

- Lav kjølekapasitet

- Lavt fordampningstrykk

- Høy overheting

- Utilstrekkelig hypotermi (mindre enn 10 grader Celsius)

Det skal bemerkes at i installasjoner med kapillarrør som strupeinnretning, kan ikke underkjøling anses som en avgjørende faktor for å vurdere riktig mengde kjølemediefylling.

2. Overfylling. Symptomer.

I systemer med ekspansjonsventil som strupeanordning kan ikke væske komme inn i fordamperen, så overskuddet av kjølemediet er i kondensatoren. Et unormalt høyt væskenivå i kondensatoren reduserer varmevekslingsoverflaten, kjølingen av gassen som kommer inn i kondensatoren forringes, noe som fører til en økning i temperaturen på mettede damper og en økning i kondensasjonstrykket. På den annen side holder væsken i bunnen av kondensatoren mye lenger kontakt med uteluften, og dette fører til en økning i underkjølingssonen. Siden kondenseringstrykket økes og væsken som forlater kondensatoren er perfekt avkjølt, vil underkjølingen målt ved kondensatorutløpet være høy. På grunn av det økte kondenseringstrykket er det en reduksjon i massestrømmen gjennom kompressoren og et fall i kjølekapasiteten. Som et resultat vil også fordampningstrykket øke. Siden overlading reduserer dampmassestrøm, kjøling elektrisk motor kompressoren vil forringes. Dessuten, på grunn av det økte kondenseringstrykket, øker den elektriske motorstrømmen til kompressoren. Forringelse av kjøling og en økning i strømforbruket fører til overoppheting av den elektriske motoren og til slutt til svikt i kompressoren.

- Utfall. De viktigste tegnene på etterfylling av kjølemedium:

- Redusert kjølekapasitet

- Fordampningstrykket økte

- Økt kondenseringstrykk

- Økt hypotermi (mer enn 7 ° C)

I systemer med kapillarrør som strupeanordning, kan overflødig kjølemiddel komme inn i kompressoren, forårsake vannslag og til slutt kompressorsvikt.

Underkjøling med kondensat forstås som en reduksjon i kondensatets temperatur mot temperaturen på den mettede dampen som kommer inn i kondensatoren. Det ble bemerket ovenfor at mengden av kondensatunderkjøling bestemmes av temperaturforskjellen t n -t til .

Underkjølingen av kondensatet fører til en merkbar reduksjon i effektiviteten til installasjonen, siden med underkjølingen av kondensatet øker mengden varme som overføres i kondensatoren til kjølevannet. En økning i underkjøling av kondensat med 1°C forårsaker for høyt drivstofforbruk i anlegg uten regenerativ oppvarming av fødevann med 0,5 %. Ved regenerativ oppvarming av fødevannet blir overskuddsforbruket i anlegget noe mindre. PÅ moderne installasjoner i nærvær av regenerative kondensatorer, underkjøling av kondensatet under normale driftsforhold kondenseringsenhet ikke overstiger 0,5-1°C. Underkjøling av kondensat er forårsaket av følgende årsaker:

a) brudd på lufttettheten til vakuumsystemet og økt luftsuging;

b) høy level kondensat i kondensatoren;

c) overdreven strøm av kjølevann gjennom kondensatoren;

d) designfeil på kondensatoren.

Øke luftinnholdet i damprommet

blanding fører til en økning i partialtrykket av luft og følgelig til en reduksjon i partialtrykket av vanndamp i forhold til blandingens totale trykk. Som et resultat vil temperaturen på den mettede vanndampen, og dermed temperaturen på kondensatet, være lavere enn den var før økningen i luftinnholdet. Et av de viktige tiltakene for å redusere kondensatunderkjøling er således å sikre god lufttetthet i vakuumsystemet til turbinanlegget.

Med en betydelig økning i nivået av kondensat i kondensatoren, kan det oppstå et fenomen at de nedre rekkene med kjølerør vil bli vasket av kondensat, som et resultat av at kondensatet blir underkjølt. Derfor må det sikres at kondensatnivået alltid er under den nedre raden med kjølerør. Det beste middelet forebygging av uakseptabel økning i nivået av kondensat er en enhet automatisk regulering den i kondensatoren.

Overdreven vannstrøm gjennom kondensatoren, spesielt ved dens lave temperatur, vil føre til en økning i vakuumet i kondensatoren på grunn av en reduksjon i partialtrykket til vanndamp. Derfor må strømmen av kjølevann gjennom kondensatoren justeres avhengig av dampbelastning på kondensatoren og på temperaturen på kjølevannet. Med riktig regulering av kjølevannstrømmen i kondensatoren vil et økonomisk vakuum opprettholdes og underkjølingen av kondensatet vil ikke gå utover minimumsverdien for denne kondensatoren.

Kondensat underkjøling kan oppstå på grunn av designfeil i kondensatoren. I noen utforminger av kondensatorer, som et resultat av det tette arrangementet av kjølerørene og deres mislykkede sammenbrudd langs rørplatene, skapes en stor dampmotstand, som i noen tilfeller når 15-18 mm Hg. Kunst. Den store dampmotstanden til kondensatoren fører til en betydelig reduksjon i trykket over kondensatnivået. Nedgangen i trykket til blandingen over kondensatnivået oppstår på grunn av en reduksjon i partialtrykket til vanndamp. Dermed oppnås temperaturen på kondensatet betydelig under temperaturen til den mettede dampen som kommer inn i kondensatoren. I slike tilfeller, for å redusere kondensatunderkjøling, er det nødvendig å gå for strukturelle endringer, nemlig å fjerne noen av kjølerørene for å arrangere korridorer i rørbunten og redusere dampmotstanden til kondensatoren.

Det bør huskes at fjerning av en del av kjølerørene og den påfølgende reduksjonen i kjøleoverflaten til kondensatoren fører til en økning i den spesifikke belastningen til kondensatoren. Å øke den spesifikke dampbelastningen er imidlertid vanligvis ganske akseptabelt, siden eldre utforminger av kondensatorer har en relativt lav spesifikk dampbelastning.

Vi har vurdert hovedproblemene ved drift av utstyret til kondenseringsenheten damp turbin. Det følger av det foregående at hovedoppmerksomheten ved driften av en kondenseringsenhet bør rettes mot å opprettholde et økonomisk vakuum i kondensatoren og sikre minimal underkjøling av kondensatet. Disse to parameterne påvirker i stor grad effektiviteten til turbinanlegget. For dette formål er det nødvendig å opprettholde en god lufttetthet i vakuumsystemet til turbinanlegget, for å sikre normal drift av luftfjernende enheter, sirkulasjons- og kondensatpumper, for å holde kondensatorrørene rene, for å overvåke vanntettheten av kondensatoren, for å forhindre økning av sugekopper. rått vann for å sikre normal drift av kjøleenhetene. Kontroll- og måleinstrumentene, de automatiske regulatorene, signal- og kontrollenhetene som er tilgjengelige på anlegget gjør at vedlikeholdspersonell kan overvåke tilstanden til utstyret og driftsmodusen til anlegget og opprettholde slike driftsmoduser som sikrer svært økonomisk og pålitelig drift av anlegget.

klimaanlegg

Å fylle drivstoff på klimaanlegget med freon kan gjøres på flere måter, hver av dem har sine egne fordeler, ulemper og nøyaktighet.

Valget av metoden for å fylle på klimaanlegg avhenger av graden av profesjonalitet til mesteren, den nødvendige nøyaktigheten og verktøyene som brukes.

Det er også nødvendig å huske at ikke alle kjølemedier kan lades opp, men bare enkomponent (R22) eller betinget isotropisk (R410a).

Multikomponent freoner består av en blanding av gasser med forskjellige fysiske egenskaper, som ved lekkasje fordamper ujevnt og selv med en liten lekkasje, deres sammensetning endres, så systemer som bruker slike kjølemidler må lades helt opp.

Fylle klimaanlegget med freon i massevis

Hvert klimaanlegg fylles på fabrikken med en viss mengde kjølemiddel, hvis masse er angitt i dokumentasjonen for klimaanlegget (også angitt på merkeskiltet), det er også informasjon om mengden freon som må tilsettes i tillegg for hver meter av freon-ruten (vanligvis 5-15 gr.)

Når du fyller drivstoff med denne metoden, er det nødvendig å fullstendig frigjøre kjølekretsen fra den gjenværende freon (inn i en sylinder eller lufte ut i atmosfæren, dette skader ikke miljøet i det hele tatt - les om dette i artikkelen om effekten av freon på klima) og støvsug den. Fyll deretter systemet med spesifisert mengde kjølemiddel etter vekt eller ved å bruke påfyllingssylinderen.

Fordelene med denne metoden er høy nøyaktighet og tilstrekkelig enkelhet i prosessen med å fylle drivstoff på klimaanlegget. Ulempene inkluderer behovet for å evakuere freon og evakuere kretsen, og fyllesylinderen har dessuten et begrenset volum på 2 eller 4 kilo og store dimensjoner, noe som gjør at den hovedsakelig kan brukes under stasjonære forhold.

Fylle klimaanlegget med freon for hypotermi

Underkjølingstemperaturen er forskjellen mellom freonkondenseringstemperaturen bestemt fra tabellen eller trykkmålerskalaen (bestemt av trykket avlest fra trykkmåleren koblet til ledningen høytrykk direkte på skalaen eller i henhold til tabellen) og temperaturen ved utløpet av kondensatoren. Underkjølingstemperaturen skal normalt være mellom 10-12 0 C ( eksakt verdi produsenter angir)

Underkjølingsverdien under disse verdiene indikerer mangel på freon - den har ikke tid til å avkjøles nok. I dette tilfellet må det fylles på bensin

Hvis underkjølingen er over det spesifiserte området, er det et overskudd av freon i systemet, og det må tømmes før det når optimale verdier hypotermi.

Det er mulig å fylle på denne måten ved hjelp av spesielle enheter som umiddelbart bestemmer mengden av underkjøling og kondenseringstrykk, eller du kan også bruke separate enheter - en manometrisk manifold og et termometer.

Fordelene med denne metoden inkluderer tilstrekkelig fyllingsnøyaktighet. Men for nøyaktigheten denne metoden forurensningen av varmeveksleren påvirker derfor, før du fyller drivstoff med denne metoden, er det nødvendig å rengjøre (vaske) kondensatoren til utendørsenheten.

Lader klimaanlegget med overoppheting av kjølemediet

Overheting er forskjellen mellom fordampningstemperaturen til kjølemediet bestemt av metningstrykket i kjølekretsen og temperaturen etter fordamperen. Det bestemmes praktisk talt ved å måle trykket ved sugeventilen til klimaanlegget og temperaturen på sugerøret i en avstand på 15-20 cm fra kompressoren.

Overoppheting er vanligvis i området 5-7 0 C (den nøyaktige verdien er angitt av produsenten)

En nedgang i overoppheting indikerer et overskudd av freon - det må tømmes.

Underkjøling over normen indikerer mangel på kjølemiddel - systemet må lades til den nødvendige overhetingsverdien er nådd.

Denne metoden er ganske nøyaktig og kan forenkles betraktelig ved hjelp av spesielle instrumenter.

Andre metoder for lading av kjøleanlegg

Hvis systemet har et visningsvindu, kan man bedømme mangelen på freon ved tilstedeværelse av bobler. I dette tilfellet fylles kjølekretsen til strømmen av bobler forsvinner, dette bør gjøres i porsjoner, etter hver vent på at trykket stabiliserer seg og fraværet av bobler.

Det er også mulig å fylle ved trykk, samtidig som man oppnår kondens- og fordampningstemperaturene spesifisert av produsenten. Nøyaktigheten til denne metoden avhenger av renheten til kondensatoren og fordamperen.