Ręczna wycinarka laserowa. Cięcie laserowe drewna zrób to sam

DIY wycinarka laserowa CNC

Teraz, gdy każdy może wejść do Internetu i kupić całkiem przyzwoitą drukarkę 3D za 200 dolarów, oficjalnie wyszły one z arsenału „elitarnych hakerów” i są powszechnymi, aczkolwiek wysoce wyspecjalizowanymi urządzeniami. Jest to ogólnie dobre dla społeczności zajmującej się drukiem 3D, ale co z tymi, którzy chcą trzymać się z daleka od tej technologii? Jeśli powiesz ludziom, że masz w domu drukarkę 3D, nie wywoła to już takiego zdumienia jak kiedyś. Co powinien zrobić haker l33t? Wycinarkę laserową wykonujemy własnymi rękami.

Poszukaj wycinarki/grawera laserowego: jest podobna do drukarki, ale łatwiejsza w wykonaniu i bardziej zdolna do spowodowania obrażeń ciała! Ten moduł laserowy może również grawerować stal nierdzewną i ciąć cienkie drewno.

Chociaż jest ich parę dobre opcje zestawy i konstrukcje pod klucz, ale podobnie jak w początkach drukarek 3D, niektóre z najlepszych maszyn nadal są montowane we własnym zakresie.

Wykonanie własnej wycinarki laserowej wymagało demontażu czterech drukarek i odbudowania siedmiu wysokiej jakości prętów żyłkowych o średnicy 8 mm, co samo w sobie stanowiło świetną wskazówkę pozwalającą zaoszczędzić pieniądze. Dodając do nich kilka tanich łożysk LM8 UU i wsporniki wydrukowane w 3D, zmontowaliśmy platformę 2D z płynną jazdą za jedyne kilkaset rubli. Rama maszyny jest zmontowana z kwadratowej rury aluminiowej, którą można znaleźć w sklepie z narzędziami. Żadnego kosztownego wytłaczania.

Do samego lasera wykorzystano 6-watowy moduł laserowy. Posiada zintegrowany sterownik i chłodzenie, więc wystarczy zapewnić mu moc i stabilny sposób poruszania się po obrabianym przedmiocie. Oferują nawet magnetyczną stację dokującą, która umożliwia zdjęcie lasera z uchwytu w celu konserwacji lub wymiany narzędzia bez użycia narzędzi. Dzięki temu modułowi laserowemu możesz grawerować stal nierdzewną i ciąć cienkie drewno.

Wykonany własnoręcznie, przyda się w każdym domu.

Oczywiście domowe urządzenie nie będzie w stanie uzyskać większej mocy niż urządzenia przemysłowe, ale nadal można z niego czerpać pewne korzyści w życiu codziennym.

Najciekawsze jest to, że wycinarkę laserową można wykonać ze starych, niepotrzebnych przedmiotów.

Na przykład użycie starego wskaźnika laserowego pozwoli ci wykonać urządzenie laserowe własnymi rękami.

Aby proces tworzenia wycinaka przebiegał jak najszybciej, należy przygotować następujące elementy i narzędzia:

wskaźnik typu laserowego;

latarka na baterie;

stara nagrywarka CD/DVD-RW, która może być niesprawna - potrzebny będzie od niej napęd z laserem;

lutownica elektryczna i zestaw śrubokrętów.

Proces wykonywania noża własnymi rękami rozpoczyna się od demontażu napędu, skąd należy usunąć urządzenie.

Ekstrakcję należy przeprowadzić tak ostrożnie, jak to możliwe, a Ty będziesz musiał uzbroić się w cierpliwość i uważność. Urządzenie zawiera wiele różne przewody o niemal takiej samej strukturze.

Wybierając napęd DVD, należy wziąć pod uwagę, że jest to napęd zapisywalny, ponieważ jest to opcja umożliwiająca nagrywanie za pomocą lasera.

Zapis odbywa się poprzez odparowanie cienkiej warstwy metalu z dysku.

Podczas odczytu laser pracuje z połową mocy. możliwości techniczne, lekko oświetlając dysk.

Podczas demontażu górnego zapięcia oko padnie na wózek z laserem, który może poruszać się w kilku kierunkach.

Wózek należy ostrożnie wyjąć, a złącza i śruby ostrożnie usunąć.

Następnie możesz przystąpić do usuwania czerwonej diody, która spala dysk - można to łatwo zrobić własnymi rękami za pomocą lutownicy elektrycznej. Wydobytego elementu nie należy potrząsać, a tym bardziej upuszczać.

Po tym, jak główna część przyszłego noża znajdzie się na powierzchni, należy sporządzić dokładnie przemyślany plan montażu wycinarka laserowa.

W takim przypadku należy wziąć pod uwagę następujące kwestie: jak najlepiej umieścić diodę, jak podłączyć ją do źródła zasilania, ponieważ dioda urządzenia piszącego wymaga więcej prądu niż główny element wskaźnika.

Problem ten można rozwiązać na kilka sposobów.

Do zrobienia przecinarka ręczna przy mniej lub bardziej dużej mocy należy wyjąć diodę znajdującą się we wskaźniku, a następnie zastąpić ją elementem wyjętym z napędu DVD.

Dlatego wskaźnik laserowy jest demontowany tak samo ostrożnie, jak napęd nagrywarki DVD.

Przedmiot jest nieskręcony, a następnie jego korpus jest dzielony na dwie połowy. Natychmiast na powierzchni będziesz mógł zobaczyć część, którą należy wymienić własnymi rękami.

Aby to zrobić, oryginalna dioda ze wskaźnika jest usuwana i ostrożnie zastępowana mocniejszą, tj niezawodne mocowanie można to zrobić za pomocą kleju.

Być może nie uda się od razu wyjąć starego elementu diodowego, dlatego można go ostrożnie podważyć czubkiem noża, a następnie lekko potrząsnąć korpusem wskaźnika.

NA Następny etap Aby wykonać wycinarkę laserową, należy wykonać dla niej obudowę.

W tym celu przyda się latarka z akumulatorami, które pozwolą przecinarce laserowej na odbiór energii elektrycznej, nabiorą estetycznego wyglądu i łatwości obsługi.

Aby to zrobić, musisz wprowadzić zmodyfikowany Górna część były wskaźnik.

Następnie należy podłączyć ładowanie do diody za pomocą akumulatora znajdującego się w latarce. Bardzo ważne jest dokładne ustalenie polaryzacji podczas procesu podłączania.

Przed montażem latarki należy zdjąć szkło i inne niepotrzebne elementy wskazówki, które mogą zakłócać wiązkę lasera.

W końcowym etapie wycinarka laserowa jest przygotowana do użycia.

Dla wygody wykonane samodzielnie Należy ściśle przestrzegać wszystkich etapów pracy na urządzeniu.

W tym celu należy sprawdzić niezawodność zamocowania wszystkich osadzonych elementów, prawidłową polaryzację oraz równość instalacji laserowej.

Zatem, jeśli wszystkie warunki montażu podane powyżej w artykule zostały ściśle spełnione, przecinarka jest gotowa do użycia.

Ponieważ jednak domowe urządzenie ręczne ma małą moc, jest mało prawdopodobne, że zamieni się w pełnoprawną wycinarkę laserową do metalu.

Idealnym rozwiązaniem dla noża jest wykonanie otworów w papierze lub folii z tworzywa sztucznego.

Ale nie możesz skierować wykonanego przez siebie urządzenia laserowego na osobę; tutaj jego moc będzie wystarczająca, aby zaszkodzić zdrowiu organizmu.

Jak wzmocnić domowy laser?

Aby wykonać mocniejszą wycinarkę laserową do obróbki metalu własnymi rękami, musisz użyć urządzeń z poniższej listy:

napęd DVD-RW, nie ma znaczenia, czy działa, czy nie;

100 pF i mF – kondensatory;

Rezystor 2-5 omów;

3 szt. akumulatory;

lutownica, druty;

stalowa latarnia z elementami LED.

Montaż wycinarki laserowej do pracy ręcznej odbywa się według poniższego schematu.

Za pomocą tych urządzeń montowany jest następnie sterownik, który za pośrednictwem płytki będzie mógł zapewnić wycinarce laserowej określoną moc.

W takim przypadku pod żadnym pozorem nie należy podłączać zasilacza bezpośrednio do diody, gdyż dioda się przepali. Trzeba też wziąć pod uwagę, że dioda musi pobierać energię nie z napięcia, ale z prądu.

Korpus wyposażony w soczewkę optyczną służy jako kolimator, dzięki czemu promienie będą się gromadzić.

Tę część można łatwo znaleźć w specjalnym sklepie, najważniejsze jest to, że ma rowek do zainstalowania diody laserowej. Cena tego urządzenia mały, około 3-7 dolarów.

Nawiasem mówiąc, laser jest montowany w taki sam sposób, jak omówiony powyżej model wycinarki.

Drut może mieć także zastosowanie jako produkt antystatyczny; służy do owijania diody. Następnie możesz rozpocząć montaż urządzenia sterującego.

Zanim przejdziemy do całości montaż ręczny wycinarkę laserową, należy sprawdzić funkcjonalność sterownika.

Natężenie prądu mierzy się za pomocą multimetru; w tym celu weź pozostałą diodę i wykonaj pomiary samodzielnie.

Do wycinarki laserowej dobierana jest jego moc, biorąc pod uwagę prędkość prądu. Przykładowo dla niektórych wersji urządzeń laserowych natężenie prądu może wynosić 300-350 mA.

W przypadku innych, bardziej intensywnych modeli jest to 500 mA, pod warunkiem zastosowania innego sterownika.

Aby domowy laser wyglądał bardziej estetycznie i był wygodniejszy w obsłudze, potrzebuje obudowy, którą z powodzeniem może być stalowa latarka zasilana diodami LED.

Z reguły wspomniane urządzenie jest wyposażone kompaktowy rozmiar co pozwoli mu zmieścić się w kieszeni. Aby jednak uniknąć zabrudzenia soczewki, należy wcześniej kupić lub uszyć osłonę.

Cechy produkcyjnych wycinarek laserowych

Nie każdego stać na cenę produkcyjnej wycinarki laserowej do metalu.

Sprzęt taki służy do obróbki i cięcia materiałów metalowych.

Zasada działania wycinarki laserowej opiera się na wytwarzaniu przez narzędzie silnego promieniowania, które ma właściwość odparowania lub wydmuchania warstwy stopionego metalu.

Ta technologia produkcji podczas pracy różne rodzaje metal może zapewnić wysoka jakość cięcie.

Głębokość obróbki materiału uzależniona jest od rodzaju instalacji laserowej oraz charakterystyki obrabianych materiałów.

Obecnie stosowane są trzy rodzaje laserów: stały, światłowodowy i gazowy.

Konstrukcja emiterów półprzewodnikowych opiera się na zastosowaniu określonych rodzajów szkła lub kryształów jako czynnika roboczego.

Oto przykład: niedrogie instalacje, działające na laserach półprzewodnikowych.

Światłowód – ich ośrodek aktywny funkcjonuje poprzez zastosowanie włókien optycznych.

Tego typu urządzenie jest modyfikacją emiterów półprzewodnikowych, jednak zdaniem ekspertów laser światłowodowy z powodzeniem wypiera swoje analogi z dziedziny obróbki metali.

W której włókna optyczne stanowią podstawę nie tylko wycinarki, ale także maszyny grawerującej.

Gaz – środowisko pracy urządzenia laserowego łączy w sobie gazy dwutlenek węgla, azot i hel.

Ponieważ sprawność rozważanych emiterów nie przekracza 20%, stosuje się je do cięcia i spawania materiałów polimerowych, gumowych i szklanych, a także metali o wysokim stopniu przewodności cieplnej.

Tutaj jako przykład można wziąć przecinarkę do metalu wyprodukowaną przez firmę Hans; zastosowanie urządzenia laserowego pozwala na cięcie miedzi, mosiądzu i aluminium; w tym przypadku minimalna moc maszyn przewyższa jedynie jej analogi.

Schemat działania napędu

Z napędu można obsługiwać wyłącznie laser stacjonarny, ten typ Urządzenie jest maszyną z konsolą portalową.

Jednostka laserowa może poruszać się po szynach prowadzących urządzenia zarówno w pionie, jak i w poziomie.

Jako alternatywę dla urządzenia bramowego wykonano tabletkowy model mechanizmu, którego nóż porusza się wyłącznie w poziomie.

Inne istniejące wersje maszyn laserowych posiadają stół roboczy wyposażony w mechanizm napędowy i wyposażony w możliwość poruszania się w różnych płaszczyznach.

Obecnie istnieją dwie możliwości sterowania mechanizmem napędowym.

Pierwszy zapewnia ruch przedmiotu obrabianego w wyniku działania napędu stołu lub ruch frezu odbywa się w wyniku działania lasera.

Druga opcja polega na jednoczesnym przesuwaniu stołu i plotera.

Jednocześnie pierwszy model sterowania uważany jest za znacznie prostszy w porównaniu z drugą opcją. Ale drugi model nadal ma wysoką wydajność.

Ogólny właściwości techniczne W rozpatrywanych przypadkach konieczne jest wprowadzenie do urządzenia jednostki CNC, ale wtedy cena za złożenie urządzenia do pracy ręcznej będzie wyższa.

Cześć wszystkim. Po zakupie drukarki i zrozumieniu zasady działania maszyn CNC zacząłem rozglądać się za maszynami innego typu. Mój ojciec chciał routera, ale mnie bardziej interesowało grawerowanie. Po obliczeniu, ile mniej więcej będzie kosztować mniej więcej rozsądny router, stało się jasne, że najpierw pojawi się grawer. Kupiłem laser diodowy o mocy 2,5W.

Postanowiłem zrobić staninę z rezerwą i okazało się, że jest to pole robocze o wymiarach 70x60cm. Wydrukowano wagony i inne elementy. Kiedy zacząłem go używać, stało się jasne, że wyraźnie zrobiłem obszar roboczy ze zbyt dużym marginesem, tak naprawdę nie musiałem grawerować więcej niż format A4. Potem po jednym udanym upgrade drukarki zostało mi jeszcze sporo profili i z nich zmontowano mini wersję grawera, wyraźnie w formacie A4, jakie to szczęście nie?)) I duża ramka przesunęła się na ścianę gdzie trwało sześć miesięcy. Do grawerowania użyłem płatnego oprogramowania, które pozwala na dynamiczną zmianę prędkości i mocy lasera, co wielokrotnie przyspieszyło proces, a jakość była doskonała. Z biegiem czasu nieco zmieniłem konstrukcję, umieszczając silniki na ramie; nie podobało mi się, że obciążają wagony i wyginają pasy. Dlaczego ten epilog? Ponadto w momencie zbierania informacji o kosztach różne rodzaje lasery ogłosili mi, że montaż CO2 kosztuje mniej niż 500 dolarów i nie zbliża się. Tak się złożyło, że miałem dużo wolnego czasu, a po dokładniejszym przestudiowaniu maszyn laserowych CO2 nie zrozumiałem, gdzie jest 500 dolarów. Po zastanowieniu się, co można zrobić samodzielnie za pomocą drukarki 3D, przeprowadzono symulację niemal kompletnego montażu maszyny w SolidWorks. Konkluzja była taka, że potrzebne są w zasadzie jedynie elementy lasera w postaci samej tuby laserowej, zasilacza do niej, lusterek i soczewki. Wszystko inne można wydrukować lub uzyskać)))

Zdecydowałem się na wykonanie wózków na kółkach, po pierwsze, jeśli nie korzysta się z firmowych kontrolerów, to prędkość pracy nie jest zbyt duża, a głowica laserowa okazała się bardzo lekka, a jeśli koła poradzą sobie z głowicą drukarki, to dlaczego nie da sobie rady laser, a po drugie, po prostu miałem koła z podwójną rezerwą.

Koszt elementu laserowego okazał się zaledwie 12 000 rubli (w tym płatna dostawa). Do testów zamówiono lampę laserową o mocy zaledwie 40 watów. Zamówiłem u Ali, było tylko 3 wyspecjalizowanych sprzedawców, a jeden wyraźnie przewyższał zamówienia, a po rozmowie z nim stało się jasne, dlaczego menedżerowie są bardzo towarzyscy i szybko odpowiadają na wszelkie pytania. Zamówienie zostało złożone i rozpoczęło się bolesne oczekiwanie, umilone montażem wszystkich pozostałych części maszyny.

Z montażu Re-D-Bot i jego późniejszych modyfikacji pozostało całkiem sporo różnych części. Musiałem zamówić dodatkowe drobnostki, takie jak sprężyny i łożyska z bokami. W końcu przydało się duże łóżko.

Zdecydowano się na wykonanie korpusu maszyny z płyty wiórowej, zależało mi na tym, aby młyn był kompaktowy, gdyż w warsztacie jest coraz mniej miejsca.

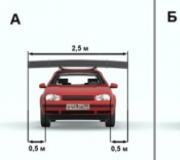

Wymiary korpusu oszacowałem na podstawie wymiarów tuby; z ramy wyszedł kwadrat o wymiarach 105 x 105 cm; zdecydowałem się na wysokość 20 cm, co wystarczyło do pracy z materiałami do 50 mm. Cięcie arkusza w korpus i stół, na którym będzie stał, kosztuje 2100 rubli (w tym koszt samego arkusza).

Drukowanie poszczególnych elementów maszyny szło pełną parą, na szczęście wszystko zostało wymodelowane z uwzględnieniem późniejszego druku, co pozwoliło uniknąć problemów „niepasującego elementu na swoim miejscu”. Co prawda niektóre elementy trzeba było jeszcze modyfikować, np. głowica miała tylko jedną swobodę regulacji, na wysokość, ale dotarcie do nakrętek w celu dokręcenia kosztowało sporo nerwów, trzeba było to modyfikować, okazało się też, że tylna część wspornika głowicy nie wydaje się być mocno obciążona, ale przy odpowiednim napięciu pasów, po prostu się okazało.

Mówiąc o stopniach swobody. Fabryczne mocowania lusterek miały 2-3 stopnie swobody (do tego dochodzi możliwość obracania lusterka), co nieco utrudniało regulację lusterek. W moim projekcie dałem im tylko 1 swobodę, głowa góra/dół, bok do przodu/tył, lustro laserowe również jest w dół/góra, to wszystko. Mniejsza mobilność oznacza mniejsze ryzyko popełnienia błędów.

Fabrycznie za regulację ostrości odpowiada konstrukcja mechanizm podnoszący stole, ta opcja mi nie odpowiadała i zacząłem się zastanawiać, jak można by ustawić ostrość na głowie, tak to zostało zamodelowane Zacisk zaciskowy tulejki z soczewką wewnątrz. Wszystkie części zostały wydrukowane z PETG, brak skurczu pozwala na dokładne ustawienie wymiarów bez obaw,

że części nie będą do siebie pasować.

Od razu powiem, że to urządzenie trzeba było przerobić, bo jeśli obiektyw z jakiegoś powodu się zabrudzi, to podczas pracy zaczyna się mocno nagrzewać, więc pewnego dnia soczewka wtopiła się w cylinder i pękła przy próbie jej wyjęcia .

Ropucha nie pozwoliła mi kupić gotowej głowicy, a nagle w oko wpadła mi stara latarka z obiektywem, montaż z diodą LED i zasilaczem idealnie nadawał się do zaciśnięcia obiektywu, wymiary były takie same, pozostało tylko odciąć dodatkową część latarki (swoją drogą nie działała, zwrócono za nią pieniądze)). Były też problemy z dyszą nadmuchową, okazało się, że wiązka nagrzewa nie tylko punkt na powierzchni, ale i powietrze wokół niego, przez to końcówka ciągle się topiła, zdecydowano się na wykonanie już uszkodzonej wkładki dysze drukarki nadawały się do tego idealnie, tyle że zdecydowano się wywiercić otwór o średnicy 2 mm, aby pozostawić miejsce na błędy instalacyjne. Laser przyjechał na tydzień przed sylwestrem, wakacje zapowiadały się owocnie)))

Okazało się, że jest duża trybuna z wałem, który miał synchronizować wagony Y. Obiecali, że zrobią, ale ciągle karmili ich śniadaniem do 31-go, a potem nawet mówili, że będzie dopiero 9-go. Oczekiwanie było nie do zniesienia i zdecydowano się tymczasowo użyć szpilki, ale ponieważ 8 mm kołek to wcale nie 8 mm, zdecydowano się użyć 5 mm za pomocą tulei. Ten trik zadziałał całkiem nieźle (swoją drogą, wał dostałem dopiero 29 stycznia i nie miał 8mm, a 8,2, a nawet był krzywy).

Ponieważ głowica lasera jest dość lekka, NEMA17 zajmowała się jej ruchem bezpośrednio, ale w przypadku wiązki Y konieczne było zainstalowanie kół pasowych, co dało przełożenie 1:2. Oczywiście niewiele, ale dość długo myślałem nad chłodzeniem lampy, zdecydowano się na elementy Peltiera, ale skoro w sąsiednim pomieszczeniu (garażu) zima zawsze wynosi +10°, zdecydowano się na to. po prostu przynieś tam rurki chłodzące z pojemnikiem. Wodę pompowała mała pompa Ali za 500 rubli, podawała 800 l/godz., Chińczycy są optymistami, ale produkuje około 200 i nam to wystarczy.

Konstrukcja została zmontowana i maszyna w końcu ożyła. Moja wada kompaktowa konstrukcja okazało się to straszliwą niedogodnością w regulacji, ponieważ trzeba było ją usunąć ściana boczna, w przeciwnym razie nie będziesz mógł dostać się do śrub. Ale to wszystko są drobne rzeczy. Pół godziny zdjęć na sklejce i papierze i wyregulowane wszystkie lustra. Pierwsze cięcia pokazały, że bez kaptura można ciąć jedynie papier. Stary wentylator 140x140mm nadawał się do tego idealnie, nie wiem z czego jest wykonany, ale dmucha niesamowicie mocno i wydaje taki sam dźwięk jak odkurzacz. Przeprowadzono badanie kaptura e-papieros(w tym celu został zakupiony), a wynik był doskonały.

Następnie rozpoczęły się testy możliwości lampy 40W. Wyniki nieco mnie zaskoczyły. O sklejce o grubości 4 mm nie ma co mówić. Znaleziono tylko plexi o grubości 1 mm; laser tnie ją nawet przy bardzo małej mocy. W 1 przejściu udało nam się pociąć sklejkę do 8mm, ale powoli. Udało się nawet dociąć 12mm, ale w 3 przejściach, choć o jakości cięcia nie ma co mówić... Produkty do testów i prób wykonano z dość kiepskiej sklejki gatunku 44, która przeleżała w garażu jakiś czas 2 lata. Kiedy próbowałem kupić dobry dowiedziałem się, że w moim mieście TYLKO 1 biuro tak robi i czas oczekiwania to 3 tygodnie. Siedzę i czekam)))

O tak, o czym rozmawiać - koszt maszyny, biorąc pod uwagę zakup wszystkich części, to niecałe 16 000 rubli. I to z polem o wymiarach 60x70cm. Pole może mieć niemal dowolny rozmiar.

Więcej zdjęć można obejrzeć klikając w link do albumu Załączam również „wycenę” z linkami.

Wszystkie zdjęcia z artykułu

Czy trudno jest złożyć maszynę do cięcia laserem sklejki własnymi rękami? Jakich problemów można się spodziewać na poszczególnych etapach projektu? Jaki sprzęt będziesz musiał kupić? W tym artykule postaramy się znaleźć odpowiedzi na te pytania.

Plusy i minusy cięcia laserowego

Realizując jakikolwiek projekt na dużą skalę, zawsze pojawia się pytanie o jego wykonalność. Postaramy się pomóc czytelnikowi odpowiedzieć na to pytanie samodzielnie.

Korzyści

- W praktyce urządzenie do cięcia laserowego sklejki jest w stanie pracować nie tylko ze sklejką. Na liście przetwarzanych materiałów znajdują się skóry, tkaniny, plexi, tworzywa sztuczne, w skrócie wszystkie materiały, które mają niską przewodność cieplną i stosunkowo niska temperatura spalanie;

- Dzięki CNC maszyna pozwala na cięcie z najwyższą precyzją, tworzenie szczegółowych konturów;

- Jego możliwości nie ograniczają się do ostrego strzelania. Maszyny laserowe do cięcia sklejki są w stanie w pełni wykonywać funkcje grawera. Zmieniając prędkość wózka i moc wiązki, mogą tworzyć złożone obrazy z przejściami tonalnymi;

- Dzięki skupieniu wiązki szerokość cięcia można ograniczyć do minimum– od 1/100 mm, co ponownie pozytywnie wpływa na dokładność wykonania części czy szczegółowość obrazu naniesionego na obrabiany przedmiot.

Problemy

Oczywiście nie można się bez nich obejść:

- Cena zakupionego sprzętu nie będzie niska. Najpopularniejsze rozwiązanie charakteryzujące się niskim kosztem grawerki domowej roboty– dioda laserowa wyjęta z nagrywarki DVD absolutnie nie nadaje się do cięcia sklejki ze względu na niska moc. Minimalna moc lasera do cięcia sklejki wynosi 20 watów; przy dowolnej znacznej grubości materiału lepiej zwiększyć go do 40–80;

Informacja: tuba lasera na dwutlenek węgla o tej mocy, zamówiona bezpośrednio u chińskich producentów, będzie kosztować klienta 15–20 tysięcy rubli według aktualnego kursu wymiany. Do kosztów lasera należy doliczyć koszt złożonego i drogiego systemu ogniskowania, kontrolera DSP, sterownika silnika krokowego i wózków.

- Cykl życia lampy wynosi od 3 do 8 tysięcy godzin, po czym wymaga wymiany;

- Laser wymaga chłodzenia cieczą. W warunkach przemysłowych wykorzystuje się do tego celu agregat chłodniczy, działający na zasadzie Pompa ciepła– chłodnica. Minimalny koszt takiej jednostki wynosi 35 – 45 tysięcy rubli;

Jednakże: na krótki czas pracy można poradzić sobie ze zbiornikiem o pojemności 80 - 100 litrów i pompą wodną, która przepompuje jego zawartość przez płaszcz rurowy.

- CNC oznacza obecność nie tylko specjalnego oprogramowanie , ale także szkice zarysu wytwarzanego produktu. Znalezienie planów cięcia laserowego sklejki nie jest takie proste; ich niezależna konstrukcja zajmie bardzo dużo czasu;

- Na koniec materiał jest cięty poprzez szybkie ogrzewanie i odparowanie. W takim przypadku krawędzie cięcia nieuchronnie ulegają zwęgleniu, a pomieszczenie wypełnia się dymem. Jeśli tak, będziesz musiał zaprojektować zamkniętą obudowę z przezroczystą pokrywą i systemem intensywnej wymuszonej wentylacji.

Projekt

Jak więc działa domowy laser do cięcia sklejki?

Podstawą ramy jest aluminiowa rura karbowana o wymiarach 40x60, mocowana kącik meblowy i metalowe śruby. Korpus jest zmontowany z niedrogiej płyty wiórowej laminowanej - podczas pracy nie podlega znacznym obciążeniom.

Uwaga: zasilacz 12 V jest zainstalowany na obwodzie obudowy. Światło paska LED. Podświetlenie umożliwi wizualną kontrolę procesu cięcia.

Prowadnice mocowane są bezpośrednio do rur ramy, zapewniając ruch wózków wzdłuż osi poprzecznej.

Do wózków przykręcona jest rura wzdłużna z drugą prowadnicą – tym razem pod wózkiem, co bezpośrednio zapewnia ruch głowicy.

A oto sama głowica laserowa do cięcia sklejki. Folia służy do uszczelnienia połączenia rury z kształtką.

Cześć wszystkim. Po zakupie drukarki i zrozumieniu zasady działania maszyn CNC zacząłem rozglądać się za maszynami innego typu. Mój ojciec chciał routera, ale mnie bardziej interesowało grawerowanie. Po obliczeniu, ile mniej więcej będzie kosztować mniej więcej rozsądny router, stało się jasne, że najpierw pojawi się grawer. Kupiłem laser diodowy o mocy 2,5W.

Postanowiłem zrobić staninę z rezerwą i okazało się, że jest to pole robocze o wymiarach 70x60cm. Wydrukowano wagony i inne elementy. Kiedy zacząłem go używać, stało się jasne, że wyraźnie zrobiłem obszar roboczy ze zbyt dużym marginesem, tak naprawdę nie musiałem grawerować więcej niż format A4. Potem po jednym udanym upgrade drukarki zostało mi jeszcze sporo profili i z nich zmontowano mini wersję grawera, wyraźnie w formacie A4, jakie to szczęście nie?)) I duża ramka przesunęła się na ścianę gdzie trwało sześć miesięcy. Do grawerowania użyłem płatnego oprogramowania, które pozwala na dynamiczną zmianę prędkości i mocy lasera, co wielokrotnie przyspieszyło proces, a jakość była doskonała. Z biegiem czasu nieco zmieniłem konstrukcję, umieszczając silniki na ramie; nie podobało mi się, że obciążają wagony i wyginają pasy. Dlaczego ten epilog? Co więcej, w momencie zbierania informacji o kosztach różnych typów laserów, powiedzieli mi, że do montażu CO2 za mniej niż 500 dolarów nie będzie się on nadawał. Tak się złożyło, że miałem dużo wolnego czasu, a po dokładniejszym przestudiowaniu maszyn laserowych CO2 nie zrozumiałem, gdzie jest 500 dolarów. Po zastanowieniu się, co można zrobić samodzielnie za pomocą drukarki 3D, przeprowadzono symulację niemal kompletnego montażu maszyny w SolidWorks. Konkluzja była taka, że potrzebne są w zasadzie jedynie elementy lasera w postaci samej tuby laserowej, zasilacza do niej, lusterek i soczewki. Wszystko inne można wydrukować lub uzyskać)))

Zdecydowałem się na wykonanie wózków na kółkach, po pierwsze, jeśli nie korzysta się z firmowych kontrolerów, to prędkość pracy nie jest zbyt duża, a głowica laserowa okazała się bardzo lekka, a jeśli koła poradzą sobie z głowicą drukarki, to dlaczego nie da sobie rady laser, a po drugie, po prostu miałem koła z podwójną rezerwą.

Koszt elementu laserowego okazał się zaledwie 12 000 rubli (w tym płatna dostawa). Do testów zamówiono lampę laserową o mocy zaledwie 40 watów. Zamówiłem u Ali, było tylko 3 wyspecjalizowanych sprzedawców, a jeden wyraźnie przewyższał zamówienia, a po rozmowie z nim stało się jasne, dlaczego menedżerowie są bardzo towarzyscy i szybko odpowiadają na wszelkie pytania. Zamówienie zostało złożone i rozpoczęło się bolesne oczekiwanie, umilone montażem wszystkich pozostałych części maszyny.

Z montażu Re-D-Bot i jego późniejszych modyfikacji pozostało całkiem sporo różnych części. Musiałem zamówić dodatkowe drobnostki, takie jak sprężyny i łożyska z bokami. W końcu przydało się duże łóżko.

Zdecydowano się na wykonanie korpusu maszyny z płyty wiórowej, zależało mi na tym, aby młyn był kompaktowy, gdyż w warsztacie jest coraz mniej miejsca.

Wymiary korpusu oszacowałem na podstawie wymiarów tuby; z ramy wyszedł kwadrat o wymiarach 105 x 105 cm; zdecydowałem się na wysokość 20 cm, co wystarczyło do pracy z materiałami do 50 mm. Cięcie arkusza w korpus i stół, na którym będzie stał, kosztuje 2100 rubli (w tym koszt samego arkusza).

Drukowanie poszczególnych elementów maszyny szło pełną parą, na szczęście wszystko zostało wymodelowane z uwzględnieniem późniejszego druku, co pozwoliło uniknąć problemów „niepasującego elementu na swoim miejscu”. Co prawda niektóre elementy trzeba było jeszcze modyfikować, np. głowica miała tylko jedną swobodę regulacji, na wysokość, ale dotarcie do nakrętek w celu dokręcenia kosztowało sporo nerwów, trzeba było to modyfikować, okazało się też, że tylna część wspornika głowicy nie wydaje się być mocno obciążona, ale przy odpowiednim napięciu pasów, po prostu się okazało.

Mówiąc o stopniach swobody. Fabryczne mocowania lusterek miały 2-3 stopnie swobody (do tego dochodzi możliwość obracania lusterka), co nieco utrudniało regulację lusterek. W moim projekcie dałem im tylko 1 swobodę, głowa góra/dół, bok do przodu/tył, lustro laserowe również jest w dół/góra, to wszystko. Mniejsza mobilność oznacza mniejsze ryzyko popełnienia błędów.

W fabrycznej konstrukcji za regulację ostrości odpowiada mechanizm podnoszący stołu; ta opcja mi nie odpowiadała i zacząłem myśleć o tym, jak można wyregulować ostrość na głowicy, w ten sposób zacisk tulei tulei z soczewką w środku został wymodelowany. Wszystkie części zostały wydrukowane z PETG, brak skurczu pozwala na dokładne ustawienie wymiarów bez obaw,

że części nie będą do siebie pasować.

Od razu powiem, że to urządzenie trzeba było przerobić, bo jeśli obiektyw z jakiegoś powodu się zabrudzi, to podczas pracy zaczyna się mocno nagrzewać, więc pewnego dnia soczewka wtopiła się w cylinder i pękła przy próbie jej wyjęcia .

Ropucha nie pozwoliła mi kupić gotowej głowicy, a nagle w oko wpadła mi stara latarka z obiektywem, montaż z diodą LED i zasilaczem idealnie nadawał się do zaciśnięcia obiektywu, wymiary były takie same, pozostało tylko odciąć dodatkową część latarki (swoją drogą nie działała, zwrócono za nią pieniądze)). Były też problemy z dyszą nadmuchową, okazało się, że wiązka nagrzewa nie tylko punkt na powierzchni, ale i powietrze wokół niego, przez to końcówka ciągle się topiła, zdecydowano się na wykonanie już uszkodzonej wkładki dysze drukarki nadawały się do tego idealnie, tyle że zdecydowano się wywiercić otwór o średnicy 2 mm, aby pozostawić miejsce na błędy instalacyjne. Laser przyjechał na tydzień przed sylwestrem, wakacje zapowiadały się owocnie)))

Okazało się, że jest duża trybuna z wałem, który miał synchronizować wagony Y. Obiecali, że zrobią, ale ciągle karmili ich śniadaniem do 31-go, a potem nawet mówili, że będzie dopiero 9-go. Oczekiwanie było nie do zniesienia i zdecydowano się tymczasowo użyć szpilki, ale ponieważ 8 mm kołek to wcale nie 8 mm, zdecydowano się użyć 5 mm za pomocą tulei. Ten trik zadziałał całkiem nieźle (swoją drogą, wał dostałem dopiero 29 stycznia i nie miał 8mm, a 8,2, a nawet był krzywy).

Ponieważ głowica lasera jest dość lekka, NEMA17 zajmowała się jej ruchem bezpośrednio, ale w przypadku wiązki Y konieczne było zainstalowanie kół pasowych, co dało przełożenie 1:2. Oczywiście niewiele, ale dość długo myślałem nad chłodzeniem lampy, zdecydowano się na elementy Peltiera, ale skoro w sąsiednim pomieszczeniu (garażu) zima zawsze wynosi +10°, zdecydowano się na to. po prostu przynieś tam rurki chłodzące z pojemnikiem. Wodę pompowała mała pompa Ali za 500 rubli, podawała 800 l/godz., Chińczycy są optymistami, ale produkuje około 200 i nam to wystarczy.

Konstrukcja została zmontowana i maszyna w końcu ożyła. Wadą mojej kompaktowej konstrukcji była straszna niedogodność regulacji, w tym celu musiałem zdjąć ściankę boczną, inaczej nie mógłbym dostać się do śrub. Ale to wszystko są drobne rzeczy. Pół godziny zdjęć na sklejce i papierze i wyregulowane wszystkie lustra. Pierwsze cięcia pokazały, że bez kaptura można ciąć jedynie papier. Stary wentylator 140x140mm nadawał się do tego idealnie, nie wiem z czego jest wykonany, ale dmucha niesamowicie mocno i wydaje taki sam dźwięk jak odkurzacz. Kaptur został przetestowany z elektronicznym papierosem (został zakupiony właśnie w tym celu) i wynik był doskonały.

Następnie rozpoczęły się testy możliwości lampy 40W. Wyniki nieco mnie zaskoczyły. O sklejce o grubości 4 mm nie ma co mówić. Znaleziono tylko plexi o grubości 1 mm; laser tnie ją nawet przy bardzo małej mocy. W 1 przejściu udało nam się pociąć sklejkę do 8mm, ale powoli. Udało się nawet dociąć 12mm, ale w 3 przejściach, choć o jakości cięcia nie ma co mówić... Produkty do testów i prób wykonano z dość kiepskiej sklejki gatunku 44, która przeleżała w garażu jakiś czas 2 lata. Kiedy próbowałem kupić dobry dowiedziałem się, że w moim mieście TYLKO 1 biuro tak robi i czas oczekiwania to 3 tygodnie. Siedzę i czekam)))

O tak, o czym rozmawiać - koszt maszyny, biorąc pod uwagę zakup wszystkich części, to niecałe 16 000 rubli. I to z polem o wymiarach 60x70cm. Pole może mieć niemal dowolny rozmiar.

Więcej zdjęć można obejrzeć klikając w link do albumu Załączam również „wycenę” z linkami.