Homologacja w inżynierii mechanicznej. Tolerancje i pasowania Narzędzie pomiarowe Główne odchylenia oznaczono dużymi literami alfabetu łacińskiego

tolerancja rozmiaru - nazywana różnicą między największym i najmniejszym rozmiarem granicznym lub różnicą algebraiczną między górnym i dolnym odchyleniem /2/.

Tolerancję oznaczono literą „T” (od łac. tolerancja- pozwolenie):

TD = D max - Dmin = ES - EI - tolerancja rozmiaru otworu;

Td = dmax - dmin = es - ei - tolerancja rozmiaru wału.

Dla wcześniej rozważanych przykładów 1 - 6 (sekcja 1.1) tolerancje wymiarowe określa się w następujący sposób:

1) Td = 24,015 - 24,002 = 0,015 - 0,002 = 0,013 mm;

2) Td = 39,975 - 39,950 = (-0,025) - (-0,050) = 0,025 mm;

3) TD = 32,007 - 31,982 = 0,007 - (-0,018) = 0,025 mm;

4) TD = 12,027 - 12 = 0,027 - 0 = 0,027 mm;

5) Td = 78 - 77,954 = 0 - (- 0,046) = 0,046 mm;

6) Td = 100,5 - 99,5 = 0,5 - (- 0,5) = 1 mm.

Tolerancja - wartość jest zawsze dodatnia . Tolerancja charakteryzuje dokładność wykonania części. Im mniejsza tolerancja, tym trudniej obrabiać część, ponieważ rosną wymagania dotyczące dokładności maszyny, narzędzi, osprzętu i kwalifikacji pracowników. Nieuzasadnione duże tolerancje obniżają niezawodność i jakość produktu.

W niektórych połączeniach, przy różnych kombinacjach maksymalnych wymiarów otworu i wału, mogą wystąpić przerwy lub wciski. charakter połączenia części, zdeterminowany wielkością przerw lub powstałych w nim zakłóceń, zwane lądowaniem . Lądowanie charakteryzuje się większą lub mniejszą swobodą względnego ruchu łączonych części lub stopniem oporu ich wzajemnego przemieszczenia /1/.

Wyróżnić trzy grupy lądowań:

1) z odprawą gwarantowaną;

2) przejściowy;

3) z gwarantowanym napięciem.

Jeżeli wymiary otworu są większe niż wymiary wału, to w połączeniu powstaje luka.

Luka – to jest dodatnia różnica między wymiarami otworu i szybu /1/:

S \u003d D - d 0 - przerwa;

Smax \u003d Dmax - dmin - największa luka,

Smin \u003d Dmin - dmax - najmniejsza przerwa.

Jeżeli przed montażem wymiary wału są większe niż wymiary otworu, to w połączeniu występuje ingerencja. Wstępne ładowanie – jest dodatnią różnicą między wymiarami wału a otworem /1/:

N \u003d d - D 0 - interferencja,

Nmax = dmax - Dmin - maksymalna szczelność;

Nmin \u003d dmin - Dmax - najmniejsza szczelność.

Lądowania, w których istnieje możliwość luki lub ingerencji, nazywane są przejściowymi.

tolerancja dopasowania to tolerancja luzu dla pasowań z luzem (definiowana jako różnica między największym i najmniejszym luzem) lub tolerancja luzu dla pasowań ciasnych (definiowana jako różnica między największym i najmniejszym luzem). W lądowaniach przejściowych tolerancja lądowania to prześwit lub tolerancja na zakłócenia / 1 /.

Oznaczenie tolerancji pasowania:

TS = Smax - Smin - tolerancja lądowania dla lądowań z gwarantowanym prześwitem.

TN \u003d Nmax - Nmin - tolerancja lądowania dla lądowań z gwarantowaną interferencją.

T(S,N)=Smax + Nmax - tolerancja lądowania dla lądowań przejściowych.

Dla dowolnej grupy lądowań tolerancję lądowania można określić za pomocą wzoru

Właściwość niezależnie wyprodukowanych części (lub zespołów) do zajmowania miejsca w jednostce (lub maszynie) bez dodatkowej obróbki podczas montażu i wykonywania swoich funkcji zgodnie z wymagania techniczne do działania tego węzła (lub maszyny)

Niepełna lub ograniczona zamienność jest uwarunkowana doborem lub dodatkową obróbką części podczas montażu

System otworów

Zestaw pasowań, w którym różne szczeliny i wciski uzyskuje się przez połączenie różnych wałów z otworem głównym (otworem, którego dolna odchyłka wynosi zero)

System wału

Zestaw podestów, w których poprzez łączenie uzyskuje się różne szczeliny i kolizje różne dziury z wałem głównym (wałem, którego górne odchylenie wynosi zero)

W celu zwiększenia poziomu wymienności produktów, ograniczenia zakresu normalnych narzędzi ustalono pola tolerancji dla wałów i otworów dla preferowanych zastosowań.

Charakter połączenia (pasowanie) zależy od różnicy wymiarów otworu i wału

Terminy i definicje zgodnie z GOST 25346

Rozmiar- wartość liczbowa wielkości liniowej (średnica, długość itp.) w wybranych jednostkach miary

rzeczywisty rozmiar to rozmiar elementu ustawiony przez pomiar

Wymiary graniczne- dwa maksymalne dopuszczalne rozmiary elementu, pomiędzy którymi musi być (lub może być równy) rozmiar rzeczywisty

Największy (najmniejszy) limit rozmiaru- największy (najmniejszy) dopuszczalny rozmiar elementu

Rozmiar nominalny- wielkość, względem której określane są odchylenia

Odchylenie- różnica algebraiczna między wielkością (rzeczywistą lub graniczną) a odpowiednią wielkością nominalną

Rzeczywiste odchylenie- różnica algebraiczna między rzeczywistymi a odpowiadającymi wymiarami nominalnymi

Odchylenie graniczne- algebraiczna różnica między limitem a odpowiednią wielkością nominalną. Rozróżnij górne i dolne odchylenia graniczne

Odchylenie górne ES, es- różnica algebraiczna między największą granicą a odpowiednią wielkością nominalną

ES- górne odchylenie otworu; tak- ugięcie górnego wału

Dolne odchylenie EI, ei- różnica algebraiczna między najmniejszą granicą a odpowiednią wielkością nominalną

EI- mniejsze odchylenie otworu; ei- ugięcie dolnego wału

Odchylenie podstawowe- jedno z dwóch odchyleń granicznych (górne lub dolne), które określa położenie pola tolerancji względem linii zerowej. W tym systemie tolerancji i lądowań główne odchylenie jest najbliższe linii zerowej

Linia zerowa- linia odpowiadająca wielkości nominalnej, od której wykreślane są odchylenia wymiarowe, gdy obraz graficzny pola tolerancji i lądowania. Jeśli linia zerowa jest pozioma, od niej wykreślane są odchylenia dodatnie, a w dół odchylenia ujemne.

Tolerancja T- różnica między największą i najmniejszą wielkością graniczną lub algebraiczna różnica między górnym i dolnym odchyleniem

Tolerancja jest wartością bezwzględną bez znaku

Standardowe zatwierdzenie IT- dowolna z tolerancji ustalonych przez ten system tolerancji i lądowań. (W dalszej części termin „tolerancja” oznacza „standardową tolerancję”)

Pole tolerancji- pole ograniczone przez największy i najmniejszy rozmiar graniczny oraz określone przez wartość tolerancji i jego położenie względem rozmiar nominalny. W przedstawieniu graficznym pole tolerancji jest zamknięte między dwiema liniami odpowiadającymi górnym i dolnym odchyleniom względem linii zerowej

Jakość (stopień dokładności)- zestaw tolerancji uznawany za odpowiadający temu samemu poziomowi dokładności dla wszystkich rozmiarów nominalnych

Jednostka tolerancji i, I- mnożnik we wzorach tolerancji, który jest funkcją wielkości nominalnej i służy do wyznaczenia wartość numeryczna wstęp

i- jednostka tolerancji dla wymiarów nominalnych do 500 mm, I- jednostka tolerancji dla rozmiarów nominalnych St. 500 mm

Wał- termin zwyczajowo używany w odniesieniu do elementów zewnętrznych części, w tym elementów niecylindrycznych;

Otwór- termin powszechnie używany w odniesieniu do elementy wewnętrzne części, w tym elementy niecylindryczne,

główny szyb- wał, którego górne odchylenie jest równe zeru

Główna dziura- otwór, którego dolna odchyłka wynosi zero

Maksymalny (minimalny) limit materiału- termin odnoszący się do wymiarów granicznych, który odpowiada największej (najmniejszej) objętości materiału, tj. największy (najmniejszy) rozmiar graniczny szybu lub najmniejszy (największy) rozmiar graniczny otworu

Lądowanie- charakter połączenia dwóch części, zdeterminowany różnicą ich wymiarów przed montażem,

Nominalny rozmiar dopasowania- średnica nominalna wspólna dla otworu i wału tworzących połączenie

tolerancja dopasowania- suma tolerancji otworu i wałka tworzących połączenie

Luka- różnica między wymiarami otworu a wałka przed montażem, jeżeli wymiar otworu jest większy niż wymiar wałka

Wstępne ładowanie- różnica między wymiarami wałka a otworem przed montażem, jeżeli wymiar wałka jest większy niż wymiar otworu

Napięcie wstępne można zdefiniować jako ujemną różnicę między wymiarami otworu i wału

Lądowanie z odprawą- lądowanie, w którym zawsze powstaje luka w połączeniu, tj. granica najmniejszego rozmiaru otworu jest większa lub równa największemu ograniczeniu rozmiaru wału. W przedstawieniu graficznym pole tolerancji otworu znajduje się nad polem tolerancji wału

Lądowanie z zakłóceniami - pasuje, w którym zawsze występuje ingerencja w połączenie, tj. granica największego rozmiaru otworu jest mniejsza lub równa najmniejszemu ograniczeniu rozmiaru wału. W przedstawieniu graficznym pole tolerancji otworu znajduje się pod polem tolerancji wału

dopasowanie przejścia- podest, w którym można uzyskać zarówno szczelinę, jak i pasowanie ciasne w połączeniu, w zależności od rzeczywistych wymiarów otworu i szybu. Dzięki graficznemu przedstawieniu pola tolerancji otwór i wał pokrywają się całkowicie lub częściowo

Lądowania w systemie dziur

- podesty, w których wymagane prześwity i wciski uzyskuje się przez połączenie różnych pól tolerancji wału z polem tolerancji otworu głównego

Pasuje do systemu szybowego

- podesty, w których wymagane prześwity i wciski uzyskuje się przez połączenie różnych pól tolerancji otworów z polem tolerancji wału głównego

normalna temperatura- tolerancje i odchylenia graniczne ustalone w tej normie odnoszą się do wymiarów części w temperaturze 20 stopni C

do domu

sekcja czwarta

Tolerancje i lądowania.

Urządzenie pomiarowe

Rozdział IX

Tolerancje i lądowania

1. Pojęcie wymienności części

W nowoczesnych fabrykach obrabiarki, samochody, traktory i inne maszyny są produkowane nie w jednostkach, a nawet w dziesiątkach i setkach, ale w tysiącach. Przy takiej skali produkcji bardzo ważne jest, aby każda część maszyny po złożeniu dokładnie pasowała na swoje miejsce bez dodatkowego dopasowania ślusarza. Równie ważne jest, aby jakakolwiek część wchodząca do zespołu umożliwiała jej wymianę na inną o tym samym przeznaczeniu bez szkody dla działania całej gotowej maszyny. Części spełniające te warunki są nazywane wymienny.

Zamienność części- jest to własność części do zajmowania miejsca w zespołach i produktach bez wstępnej selekcji lub regulacji na miejscu i wykonywania swoich funkcji zgodnie z zalecanymi warunkami technicznymi.

2. Parowanie części

Dwie części, połączone ze sobą ruchomo lub na stałe, nazywane są sprzężony. Rozmiar, za pomocą którego te części są połączone, nazywa się dopasowany rozmiar. Wymiary, dla których nie ma połączenia części, nazywane są wolny rozmiary. Przykładem wymiarów współpracujących może być średnica wału i odpowiadająca mu średnica otworu w kole pasowym; przykładem dowolnych wymiarów jest zewnętrzna średnica koła pasowego.

Aby uzyskać wymienność, wymiary współpracujące części muszą być dokładnie wykonane. Takie przetwarzanie jest jednak skomplikowane i nie zawsze celowe. Dlatego technologia znalazła sposób na uzyskanie wymiennych części podczas pracy z przybliżoną dokładnością. Ta metoda jest przeznaczona dla różne warunki zestaw szczegółów pracy tolerancje jego wymiary, przy których nienaganna praca części w maszynie jest nadal możliwa. Odchylenia te, obliczone dla różnych warunków pracy części, są wbudowane w specyficzny układ, który nazywa się system uprawnień.

3. Pojęcie tolerancji

Specyfikacja wymiarów. Szacunkowy rozmiar części umieszczony na rysunku, od którego mierzone są odchylenia, nazywa się rozmiar nominalny. Zazwyczaj wymiary nominalne wyrażane są w pełnych milimetrach.

Rozmiar części faktycznie uzyskanej podczas przetwarzania nazywa się rzeczywisty rozmiar.

Nazywa się wymiary, między którymi rzeczywisty rozmiar części może się wahać marginalny. Spośród nich większy rozmiar nazywa się największy limit rozmiaru, a mniejszy najmniejszy limit rozmiaru.

odchylenie nazywana różnicą między maksymalnymi i nominalnymi wymiarami części. Na rysunku odchylenia są zwykle oznaczone wartościami liczbowymi przy nominalnej wielkości, przy czym górne odchylenie wskazane powyżej, a dolne odchylenie poniżej.

Na przykład rozmiar nominalny wynosi 30, a odchylenia wynoszą +0,15 i -0,1.

Nazywa się różnicę między największym limitem a rozmiarami nominalnymi górne odchylenie, a różnica między najmniejszym limitem a rozmiarami nominalnymi - mniejsze odchylenie. Na przykład rozmiar wałka to . W takim przypadku maksymalny limit rozmiaru będzie wynosił:

30 +0,15 = 30,15 mm;

górne odchylenie będzie

30,15 - 30,0 = 0,15 mm;

najmniejszy limit rozmiaru to:

30+0,1 = 30,1 mm;

mniejsze odchylenie będzie

30,1 - 30,0 = 0,1 mm.

Pozwolenie na produkcję. Różnica między największym i najmniejszym limitem nazywa się wstęp. Na przykład dla rozmiaru wału tolerancja będzie równa różnicy w rozmiarach granicznych, tj.

30,15 - 29,9 = 0,25 mm.

4. Prześwity i szczelność

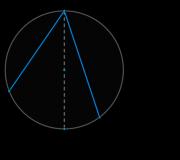

Jeśli część z otworem zostanie umieszczona na wale o średnicy, tj. o średnicy we wszystkich warunkach mniejszej niż średnica otworu, to koniecznie uzyska się szczelinę w połączeniu wału z otworem, jak pokazano na Figa. 70. W tym przypadku lądowanie nazywa się mobilny, ponieważ wał będzie mógł się swobodnie obracać w otworze. Jeżeli wielkość wałka jest, tj. zawsze większa niż wielkość otworu (rys. 71), to przy łączeniu wałek trzeba będzie wcisnąć w otwór i wtedy połączenie się wyjdzie szczelność

Na podstawie powyższego można wyciągnąć następujący wniosek:

szczelina jest różnicą między rzeczywistymi wymiarami otworu i szybu, gdy otwór jest większy niż szyb;

interferencja jest różnicą między rzeczywistymi wymiarami wału i otworu, gdy wał jest większy niż otwór.

5. Pasowania i klasy dokładności

Lądowania. Lądowania dzielą się na mobilne i stacjonarne. Poniżej podajemy najczęściej używane lądowania, a ich skróty podano w nawiasach.

Klasy dokładności. Z praktyki wiadomo, że np. szczegóły dotyczące rolnictwa i samochody drogowe bez szkody dla ich pracy mogą być wykonane mniej dokładnie niż części tokarek, samochodów, urządzenia pomiarowe. W związku z tym w inżynierii mechanicznej części różnych maszyn są produkowane według dziesięciu różnych klas dokładności. Pięć z nich jest dokładniejszych: 1., 2., 2a, 3., Za; dwa mniej dokładne: 4 i 5; pozostałe trzy są szorstkie: 7., 8. i 9.

Aby wiedzieć, w jakiej klasie dokładności ma być wykonana część, na rysunkach obok litery oznaczającej pasowanie umieszcza się liczbę wskazującą klasę dokładności. Na przykład C 4 oznacza: pasowanie ślizgowe 4 klasy dokładności; X 3 - lądowanie biegowe III klasy dokładności; P - ciasne dopasowanie II klasy dokładności. Dla wszystkich lądowań 2. klasy liczba 2 nie jest ustawiona, ponieważ ta klasa dokładności jest szczególnie szeroko stosowana.

6. System otworów i system szybowy

Istnieją dwa systemy lokalizacji tolerancji – system otworów i system wałków.

System otworów (rys. 72) charakteryzuje się tym, że dla wszystkich lądowań o tym samym stopniu dokładności (tej samej klasy), odniesionych do tej samej średnicy nominalnej, otwór ma stałe odchylenia graniczne, natomiast różnorodność lądowania uzyskuje się poprzez zmianę granicznego ugięcia wału.

Układ szybowy (rys. 73) charakteryzuje się tym, że dla wszystkich lądowań o tym samym stopniu dokładności (tej samej klasy), odniesionych do tej samej średnicy nominalnej, szyb ma stałe odchylenia graniczne, natomiast różnorodność lądowania w tym systemie odbywa się poprzez zmianę odchyleń granicznych otworu.

Na rysunkach układ otworów oznaczono literą A, a układ szybów literą B. Jeżeli otwór wykonany jest zgodnie z układem otworów, to wymiar nominalny oznaczono literą A z liczbą odpowiadającą klasa dokładności. Np. 30A 3 oznacza, że otwór musi być obrobiony według układu otworowego III klasy dokładności, a 30A - według układu otworowego II klasy dokładności. Jeżeli otwór jest obrabiany zgodnie z układem wałów, to oznaczenie pasowania i odpowiednią klasę dokładności umieszcza się na wielkości nominalnej. Na przykład otwór 30C 4 oznacza, że otwór musi być obrobiony z maksymalnymi odchyleniami zgodnie z układem wałów, zgodnie z pasowaniem ślizgowym czwartej klasy dokładności. W przypadku, gdy wałek jest wykonany zgodnie z układem szybowym, umieszcza się literę B i odpowiadającą jej klasę dokładności. Np. 30V 3 będzie oznaczać obróbkę szybową według układu szybowego III klasy dokładności, a 30V - według układu szybowego II klasy dokładności.

W inżynierii mechanicznej system otworów stosuje się częściej niż system szybowy, ponieważ wiąże się to z niższymi kosztami narzędzi i sprzętu. Np. do obrobienia otworu o danej średnicy nominalnej układem otworów dla wszystkich podestów jednej klasy potrzebny jest tylko jeden rozwiertak, a do pomiaru otworu - jeden korek /limit, a układem wałków do każdego podestu w ramach jednej klasy, potrzebny jest osobny rozwiertak i osobna zatyczka ograniczająca.

7. Tabele odchyleń

Aby określić i przypisać klasy dokładności, lądowania i tolerancje, używane są specjalne tabele referencyjne. Ponieważ tolerancje są zwykle bardzo małymi wartościami, aby nie wpisywać dodatkowych zer, są one wskazane w tabelach tolerancji w tysięcznych częściach milimetra, zwanych mikronów; jeden mikron jest równy 0,001 mm.

Jako przykład podano tabelę II klasy dokładności dla systemu otworów (Tabela 7).

Pierwsza kolumna tabeli podaje średnice nominalne, druga kolumna odchyłki otworów w mikronach. Pozostałe kolumny pokazują różne lądowania z odpowiadającymi im odchyleniami. Znak plus wskazuje, że odchylenie jest dodawane do wielkości nominalnej, a znak minus wskazuje, że odchylenie jest odejmowane od wielkości nominalnej.

Jako przykład określimy pasowanie ruchowe w układzie otworów II klasy dokładności dla połączenia wału z otworem o średnicy nominalnej 70 mm.

Średnica nominalna 70 mieści się pomiędzy rozmiarami 50-80, umieszczonymi w pierwszej kolumnie tabeli. 7. W drugiej kolumnie znajdujemy odpowiednie odchylenia otworu. Dlatego największy limit rozmiaru otworu będzie wynosił 70,030 mm, a najmniejszy 70 mm, ponieważ dolne odchylenie wynosi zero.

W kolumnie „Ruch lądowania” w stosunku do rozmiaru od 50 do 80 wskazano odchylenie dla wału. Dlatego największy rozmiar graniczny wału wynosi 70-0,012 \u003d 69,988 mm, a najmniejszy rozmiar graniczny to 70-0,032 \u003d 69,968 mm.

Tabela 7

Ogranicz odchylenia otworu i wału dla systemu otworów zgodnie z 2. klasą dokładności

(zgodnie z OST 1012). Wymiary w mikronach (1 mikron = 0,001 mm)

pytania testowe 1. Co nazywa się wymiennością części w inżynierii mechanicznej?

2. Dlaczego przypisuje się dopuszczalne odchyłki wymiarów części?

3. Jakie są wymiary nominalne, maksymalne i rzeczywiste?

4. Czy rozmiar graniczny może być równy rozmiarowi nominalnemu?

5. Co nazywa się tolerancją i jak określić tolerancję?

6. Co nazywa się odchyleniem górnym i dolnym?

7. Co nazywa się prześwitem i interferencją? Dlaczego w połączeniu dwóch części zapewnione są szczeliny i naprężenia wstępne?

8. Czym są lądowania i jak są zaznaczone na rysunkach?

9. Wymień klasy dokładności.

10. Ile lądowań ma 2. klasa celności?

11. Jaka jest różnica między systemem otworów a systemem szybowym?

12. Czy tolerancje otworów zmienią się dla różnych pasowań w systemie otworów?

13. Czy graniczne odchyłki wału zmienią się dla różnych pasowań w systemie otworów?

14. Dlaczego system otworów jest częściej stosowany w budowie maszyn niż system szybowy?

15. Jak na rysunkach umieszczane są symbole odchyłek wielkości otworów, jeśli części są wykonane w systemie otworów?

16. W jakich jednostkach podane są odchylenia w tabelach?

17. Określ korzystając z tabeli. 7, odchylenia i tolerancje do produkcji wału o średnicy nominalnej 50 mm; 75mm; 90 mm.

Rozdział X

Urządzenie pomiarowe

Aby zmierzyć i sprawdzić wymiary części, tokarz musi użyć różnych narzędzi pomiarowych. Do niezbyt dokładnych pomiarów stosują linijki pomiarowe, suwmiarki i sprawdziany wewnętrzne, a do dokładniejszych pomiarów suwmiarki, mikrometry, sprawdziany itp.

1. Linijka pomiarowa. Suwmiarka. Nutrometr

Kryterium(ryc. 74) służy do pomiaru długości części i półek na nich. Najczęściej spotykane stalowe linijki mają długość od 150 do 300 mm z milimetrowymi podziałkami.

Długość mierzy się poprzez bezpośrednie przyłożenie linijki do przedmiotu obrabianego. Początek podziałek lub skok zerowy jest łączony z jednym z końców mierzonej części, a następnie zliczany jest skok, który stanowi drugi koniec części.

Możliwa dokładność pomiaru linijką to 0,25-0,5 mm.

Suwmiarka (ryc. 75, a) jest najprostszym narzędziem do zgrubnych pomiarów zewnętrznych wymiarów przedmiotów obrabianych. Suwmiarka składa się z dwóch zakrzywionych nóg, które znajdują się na tej samej osi i mogą się wokół niej obracać. Po rozstawieniu nóżek suwmiarki nieco bardziej niż zmierzony rozmiar, lekkie pukanie w mierzoną część lub jakiś stały przedmiot przesuwa je tak, aby ściśle dotykały zewnętrznych powierzchni mierzonej części. Sposób przeniesienia rozmiaru z mierzonej części na linijkę pomiarową pokazano na ryc. 76.

Na ryc. 75, 6 przedstawia zacisk sprężynowy. Jest ustawiany na wymiar za pomocą śruby i drobno gwintowanej nakrętki.

Suwmiarka sprężynowa jest nieco wygodniejsza niż prosta, ponieważ zachowuje ustawiony rozmiar.

Nutromer. Do pomiarów zgrubnych wymiary wewnętrzne służy jako suwmiarka, pokazana na ryc. 77, a, a także sprężynę wewnętrzną (ryc. 77, b). Urządzenie suwmiarki jest podobne do urządzenia suwmiarki; podobny jest pomiar tymi instrumentami. Zamiast suwmiarki można użyć suwmiarki, nawijając jej nogi jedna po drugiej, jak pokazano na ryc. 77,c.

Dokładność pomiaru za pomocą suwmiarki i mierników wewnętrznych można zwiększyć do 0,25 mm.

2. Suwmiarka noniuszowa o dokładności odczytu 0,1 mm

Dokładność pomiaru linijką, suwmiarką, miernikiem wewnętrznym, jak już wspomniano, nie przekracza 0,25 mm. Bardziej dokładnym narzędziem jest suwmiarka (ryc. 78), która może mierzyć zarówno zewnętrzne, jak i wewnętrzne wymiary obrabianych przedmiotów. Podczas pracy na tokarce suwmiarka służy również do pomiaru głębokości wgłębienia lub występu.

Suwmiarka składa się ze stalowego pręta (linijki) 5 z podziałkami oraz gąbki 1, 2, 3 i 8. Gąbki 1 i 2 są zintegrowane z linijką, a gąbki 8 i 3 są zintegrowane z ramą 7 przesuwającą się wzdłuż linijki. Za pomocą śruby 4 możesz zamocować ramkę na linijce w dowolnej pozycji.

Gąbki 1 i 8 służą do pomiaru powierzchni zewnętrznych, gąbki 2 i 3 służą do pomiaru powierzchni wewnętrznych, a pręt 6 połączony z ramą 7 służy do pomiaru głębokości podcięcia.

Na ramie 7 znajduje się podziałka z kreskami do liczenia ułamków milimetrów, zwana noniusz. Noniusz umożliwia pomiary z dokładnością do 0,1 mm (noniusz dziesiętny), a w dokładniejszych suwmiarkach - z dokładnością 0,05 i 0,02 mm.

Urządzenie noniuszowe. Zastanówmy się, jak liczona jest suwmiarka z noniuszem z dokładnością do 0,1 mm. Skala noniusza (ryc. 79) jest podzielona na dziesięć równych części i zajmuje długość równą dziewięciu podziałom skali linijki, czyli 9 mm. Dlatego jedna działka noniusza wynosi 0,9 mm, czyli jest krótsza od każdej działki linijki o 0,1 mm.

Jeśli ściśle zamkniesz wargi suwmiarki, zerowy skok noniusza dokładnie zbiegnie się z zerowym skokiem linijki. Pozostałe pociągnięcia noniusza, z wyjątkiem ostatniego, nie będą miały takiej zbieżności: pierwsze pociągnięcie noniusza nie osiągnie pierwszego pociągnięcia linijki o 0,1 mm; drugi skok noniusza nie osiągnie drugiego skoku linijki o 0,2 mm; trzeci skok noniusza nie osiągnie trzeciego skoku linijki o 0,3 mm itd. Dziesiąty skok noniusza będzie dokładnie odpowiadał dziewiątemu pociągnięciu linijki.

Jeśli przesuniesz ramkę w taki sposób, aby pierwszy skok noniusza (nie licząc zera) pokrywał się z pierwszym skokiem linijki, to między szczękami suwmiarki uzyskana zostanie szczelina 0,1 mm. Jeżeli drugi skok noniusza zbiega się z drugim skokiem linijki, odstęp między szczękami wyniesie już 0,2 mm, jeżeli trzeci skok noniusza zbiega się z trzecim skokiem linijki, odstęp wyniesie 0,3 mm, itd. Zatem pociągnięcie noniusza, które dokładnie pokrywa się z którym -lub pociągnięciem linijki, wskazuje liczbę dziesiątych części milimetra.

Podczas pomiaru za pomocą suwmiarki najpierw liczona jest całkowita liczba milimetrów, która jest oceniana na podstawie pozycji zajmowanej przez zerowy skok noniusza, a następnie sprawdza się, który skok noniusza pokrywa się z skokiem linijki pomiarowej, oraz określane są dziesiąte części milimetra.

Na ryc. 79, b pokazuje położenie noniusza podczas pomiaru części o średnicy 6,5 mm. Rzeczywiście, zerowy skok noniusza mieści się między szóstym a siódmym skokiem linijki pomiarowej, a zatem średnica części wynosi 6 mm plus odczyt noniusza. Ponadto widzimy, że piąty skok noniusza zbiegł się z jednym z pociągnięć linijki, co odpowiada 0,5 mm, więc średnica części wyniesie 6 + 0,5 = 6,5 mm.

3. Głębokościomierz

Do pomiaru głębokości podcięć i rowków, a także do określenia prawidłowego położenia półek na długości wałka, służy specjalne narzędzie, tzw. suwmiarka głębokościomierza(Rys. 80). Urządzenie suwmiarki jest podobne do urządzenia suwmiarki. Liniał 1 porusza się swobodnie w ramie 2 i jest mocowany w nim w żądanej pozycji za pomocą śruby 4. Liniał 1 posiada podziałkę milimetrową, według której za pomocą noniusza 3 znajdującego się na ramie 2 głębokość podcięcia lub rowek jest określony, jak pokazano na ryc. 80. Odczyt noniusza odbywa się w taki sam sposób, jak przy pomiarze suwmiarką.

4. Suwmiarka precyzyjna

W przypadku prac wykonywanych z większą dokładnością niż wcześniej rozważano, zastosuj precyzja(tj. dokładny) suwmiarka.

Na ryc. 81 pokazuje precyzyjną suwmiarkę fabryczną. Voskov, posiadający linijkę pomiarową o długości 300 mm i noniusz.

Długość podziałki noniusza (ryc. 82, a) jest równa 49 działkom linijki pomiarowej, czyli 49 mm. Te 49 mm są precyzyjnie podzielone na 50 części, z których każda jest równa 0,98 mm. Ponieważ jedna działka linijki wynosi 1 mm, a jedna działka noniusza to 0,98 mm, możemy powiedzieć, że każda działka noniusza jest krótsza od każdej działki miarki o 1,00-0,98 = = 0,02 mm. Ta wartość 0,02 mm oznacza, że dokładność, które może dostarczyć noniusz rozpatrywanego suwmiarka precyzyjna podczas pomiaru części.

Przy pomiarach suwmiarką precyzyjną do liczby pełnych milimetrów, które przeszły przez zerowy skok noniusza, należy dodać tyle setnych części milimetra, ile wynosi skok noniusza, co pokrywa się z skokiem noniusza. linijka pomiarowa, pokaże. Na przykład (patrz ryc. 82, b) skok zerowy noniusza przeszedł 12 mm wzdłuż linijki suwmiarki, a jego 12. skok zbiegł się z jednym z pociągnięć linijki pomiarowej. Ponieważ zbieżność 12. skoku noniusza oznacza 0,02 x 12 = 0,24 mm, zmierzony rozmiar wynosi 12,0 + 0,24 = 12,24 mm.

Na ryc. 83 przedstawia suwmiarkę precyzyjną z fabryki Kalibr z dokładnością odczytu 0,05 mm.

Długość podziałki noniusza tej suwmiarki, równa 39 mm, jest podzielona na 20 równych części, z których każda jest traktowana jako pięć. Dlatego przy piątym skoku noniusza znajduje się liczba 25, przy dziesiątym - 50 itd. Długość każdej działki noniusza wynosi ![]()

Z ryc. 83 widać, że przy szczelnie zamkniętych szczękach suwmiarki tylko zerowy i ostatni ruch noniusza pokrywają się z ruchem linijki; pozostałe pociągnięcia noniusza nie będą miały takiego zbiegu okoliczności.

Jeśli przesuniesz ramę 3, aż pierwszy skok noniusza zbiegnie się z drugim skokiem linijki, wówczas między powierzchniami pomiarowymi szczęk suwmiarki uzyskana zostanie szczelina równa 2-1,95 = 0,05 mm. Jeżeli drugi skok noniusza zbiega się z czwartym skokiem linijki, szczelina między powierzchniami pomiarowymi szczęk będzie wynosić 4-2 X 1,95 = 4 - 3,9 = 0,1 mm. Jeśli trzeci skok noniusza zbiega się z następnym skokiem linijki, odstęp wyniesie już 0,15 mm.

Odczyt na tej suwmiarki odbywa się podobnie jak powyżej.

Suwmiarka precyzyjna (rys. 81 i 83) składa się z linijki 1 ze szczękami 6 i 7. Na linijce nakładane są podziałki. Rama 3 ze szczękami 5 i 8 może poruszać się po linijce 1. Do ramy przykręcony jest noniusz 4. Dla pomiarów zgrubnych rama 3 przesuwa się po linijce 1 i po zamocowaniu śrubą 9 dokonywany jest odczyt. Do dokładnych pomiarów użyj mikrometrycznego posuwu ramy 3, składającego się ze śruby i nakrętki 2 oraz zacisku 10. Zaciskając śrubę 10, obracając nakrętkę 2, posuw ramy 3 za pomocą śruby mikrometrycznej, aż gąbka 8 lub 5 znajdzie się w bliskim kontakcie z mierzoną częścią, po czym dokonywany jest odczyt.

5. Mikrometr

Mikrometr (rys. 84) służy do dokładnego pomiaru średnicy, długości i grubości przedmiotu obrabianego i zapewnia dokładność odczytu 0,01 mm. Mierzona część znajduje się pomiędzy stałą stopką 2 a śrubą mikrometryczną (wrzeciono) 3. Obracając bęben 6, wrzeciono jest usuwane lub zbliża się do pięty.

Aby zapobiec zbyt mocnemu naciskaniu wrzeciona na mierzoną część podczas obrotu bębna, zastosowano głowicę zabezpieczającą 7 z grzechotką. Obracając głowicę 7, wysuwamy trzpień 3 i dociskamy część do pięty 2. Gdy to napięcie wstępne jest wystarczające, przy dalszym obrocie głowicy jej zapadka ześlizgnie się i będzie słyszalny dźwięk zapadki. Następnie obrót głowicy zostaje zatrzymany, powstały otwór mikrometru jest ustalany przez obrócenie pierścienia zaciskowego (korka) 4 i następuje odczyt.

Do wykonania odczytów na trzpieniu 5, który jest z nawiasem 1 mikrometra, stosuje się podziałkę z podziałką milimetrową podzieloną na pół. Bęben 6 ma fazowaną fazę podzieloną wzdłuż obwodu na 50 równych części. Uderzenia od 0 do 50 co pięć działek są oznaczone cyframi. W położeniu zerowym, tj. gdy pięta styka się z wrzecionem, suw zerowy na skosie bębna 6 pokrywa się z suwem zerowym na trzpieniu 5.

Mechanizm mikrometru jest zaprojektowany w taki sposób, że przy pełnym obrocie bębna wrzeciono 3 przesunie się o 0,5 mm. Dlatego jeśli obrócisz bęben nie o pełny obrót, to znaczy nie o 50 działek, ale o jedną działkę lub część obrotu, wówczas wrzeciono przesunie się do ![]() To jest precyzja odczytu mikrometra. Podczas liczenia najpierw patrzą, ile pełnych milimetrów lub całych i pół milimetrów otworzył bęben na łodydze, a następnie dodaje się do tego liczbę setnych milimetra, która pokrywa się z linią na łodydze.

To jest precyzja odczytu mikrometra. Podczas liczenia najpierw patrzą, ile pełnych milimetrów lub całych i pół milimetrów otworzył bęben na łodydze, a następnie dodaje się do tego liczbę setnych milimetra, która pokrywa się z linią na łodydze.

Na ryc. 84 po prawej pokazuje rozmiar zmierzony mikrometrem podczas pomiaru części; musisz liczyć. Bęben otworzył 16 całych przegród (połowa nie jest otwarta) na podziałce trzonka. Siódmy skos zbiegł się z linią trzonu; w związku z tym będziemy mieli kolejne 0,07 mm. Pełny odczyt to 16 + 0,07 = 16,07 mm.

Na ryc. 85 pokazuje kilka pomiarów mikrometrem.

Należy pamiętać, że mikrometr jest przyrządem dokładnym, wymagającym ostrożnego obchodzenia się; dlatego też, gdy trzpień lekko dotknie powierzchni mierzonej części, nie obracaj już bębna, a aby dalej przesunąć trzpień, obróć głowicę 7 (ryc. 84), aż pojawi się dźwięk grzechotki.

6. Nutromery

Mierniki wewnętrzne (shtikhmasy) służą do dokładnych pomiarów wymiarów wewnętrznych części. Istnieje zacisk stały i przesuwny.

Trwałe lub twarde, zacisk (Rys. 86) jest metalowy pręt z końcówkami pomiarowymi o kulistej powierzchni. Odległość między nimi jest równa średnicy mierzonego otworu. Aby wykluczyć wpływ ciepła dłoni trzymającej zacisk na jego rzeczywisty rozmiar, zacisk został wyposażony w uchwyt (rączkę).

Do pomiaru wymiarów wewnętrznych z dokładnością do 0,01 mm stosuje się mikrometryczne mierniki wewnętrzne. Ich urządzenie jest podobne do urządzenia mikrometru do pomiarów zewnętrznych.

Głowica mikrometru wewnętrznego (rys. 87) składa się z tulei 3 i bębna 4 połączonego ze śrubą mikrometryczną; skok śruby 0,5 mm, skok 13 mm. W rękawie umieszczony jest stoper 2 oraz pięta / z powierzchnią pomiarową. Przytrzymując tuleję i obracając bęben można zmienić odległość między powierzchniami pomiarowymi miernika wewnętrznego. Dokonuje się odczytów, jak mikrometr.

Granice pomiaru głowy shtihmas wynoszą od 50 do 63 mm. Do pomiaru duże średnice(do 1500 mm) przedłużki 5 są przykręcane do głowicy.

7. Limitowe narzędzia pomiarowe

W produkcji seryjnej części zgodnie z tolerancjami stosowanie uniwersalnych narzędzi pomiarowych (suwmiarka, mikrometr, średnicówka mikrometryczna) nie jest wskazane, ponieważ pomiar tymi narzędziami jest operacją stosunkowo złożoną i czasochłonną. Ich dokładność jest często niewystarczająca, a ponadto wynik pomiaru zależy od umiejętności pracownika.

Aby sprawdzić, czy wymiary części mieszczą się w ściśle określonych granicach, użyj Specjalne narzędzie - limit kalibrów. Sprawdziany do sprawdzania wałów nazywane są wspornikami, a do sprawdzania otworów - korki.

Pomiar z nawiasami granicznymi. Podwójny wspornik końcowy(ryc. 88) ma dwie pary policzków pomiarowych. Odległość między policzkami z jednej strony jest równa najmniejszemu rozmiarowi granicznemu, a z drugiej największemu granicznemu rozmiarowi części. Jeżeli zmierzony wał przechodzi w duży bok wspornika, to jego rozmiar nie przekracza dopuszczalnego, a jeśli nie, to jego rozmiar jest zbyt duży. Jeśli wał przechodzi również na mniejszą stronę wspornika, oznacza to, że jego średnica jest zbyt mała, czyli mniejsza niż dopuszczalna. Taki wał to małżeństwo.

Mniejsza strona ortezy nazywa się nieprzekraczalny(oznaczone „NOT”), po przeciwnej stronie z duży rozmiar - punkt kontrolny(oznaczone "PR"). Wał uważa się za zdatny, jeśli wspornik, opuszczony na niego stroną przelotową, zsuwa się pod wpływem swojego ciężaru (Rys. 88), a strona nieruchoma nie znajduje go na wale.

Do pomiaru wałów duża średnica zamiast wsporników dwustronnych stosuje się wsporniki jednostronne (rys. 89), w których obie pary powierzchni pomiarowych leżą jedna za drugą. Przednie powierzchnie pomiarowe takiego wspornika sprawdzają największą dopuszczalną średnicę części, a tylne - najmniejszą. Wsporniki te są lżejsze i znacznie przyspieszają proces kontroli, ponieważ do pomiaru wystarczy jednokrotne przyłożenie wspornika.

Na ryc. 90 pokazano regulowany wspornik ograniczający, w którym po zużyciu możliwe jest przywrócenie prawidłowych wymiarów poprzez przestawienie kołków pomiarowych. Dodatkowo taki wspornik można dopasować do danych wymiarów i tym samym za pomocą małego zestawu wsporników sprawdzić duża liczba rozmiary.

Aby zmienić na nowy rozmiar Poluzuj śruby mocujące 1 na lewej nodze, odpowiednio przesuń kołki pomiarowe 2 i 3 i ponownie dokręć śruby 1.

są szeroko rozpowszechnione płaskie wsporniki graniczne(rys. 91), wykonane z blachy stalowej.

Limit pomiaru wtyczki. Cylindryczny wskaźnik graniczny-wtyczka(Rys. 92) składa się z korka 1, korka 3 i uchwytu 2. Korek („PR”) ma średnicę równą najmniejszemu dopuszczalnemu rozmiarowi otworu, a korek („NOT”) ma największą średnicę. Jeśli korek „PR” przechodzi, ale korek „NIE” nie przechodzi, to średnica otworu jest większa niż najmniejsza granica i mniejsza niż największa, tj. mieści się w dopuszczalnych granicach. Wtyczka przelotowa ma większą długość niż nieprzejezdna.

Na ryc. 93 przedstawia pomiar otworu z korkiem ograniczającym na tokarce. Strona przelotowa powinna łatwo przechodzić przez otwór. Jeśli nieprzejezdna strona również wejdzie w otwór, część zostanie odrzucona.

Sprawdziany trzpieniowe cylindryczne dla większych średnic są niewygodne ze względu na ich dużą wagę. W takich przypadkach stosuje się dwa sprawdziany płaskie (rys. 94), z których jeden ma wielkość równą największemu, a drugi najmniejszemu. Strona przejścia ma większą szerokość niż strona przejścia.

Na ryc. Pokazano 95 regulowany ogranicznik krańcowy. Można go dostosować do kilku rozmiarów w taki sam sposób, jak regulowany wspornik ograniczający, lub przywrócić odpowiedni rozmiar w przypadku zużytych powierzchni pomiarowych.

8. Mierniki i wskaźniki grubości

Reizmy. Aby dokładnie sprawdzić poprawność montażu części w uchwycie czteroszczękowym, na kwadracie itp., użyj grubość.

Za pomocą miernika grubości można również zaznaczyć środkowe otwory na końcach części.

Najprostszy miernik grubości pokazano na ryc. 96a. Składa się z masywnej płytki z precyzyjnie obrobioną dolną płaszczyzną oraz drążka, po którym porusza się suwak z rysikiem.

Wysokościomierz bardziej zaawansowanej konstrukcji pokazano na ryc. 96b. Igłę 3 grubiarki do powierzchni za pomocą zawiasu 1 i zacisku 4 można doprowadzić końcówką do sprawdzanej powierzchni. Precyzyjne ustawienie odbywa się za pomocą śruby 2.

Wskaźnik. Aby kontrolować dokładność obróbki na maszynach do cięcia metalu, sprawdzać obrabianą część pod kątem owalności, stożka, sprawdzać dokładność samej maszyny, stosuje się wskaźnik.

Wskaźnik (ryc. 97) ma metalową obudowę 6 w kształcie zegarka, w której znajduje się mechanizm urządzenia. Pręt 3 z wystającą końcówką przechodzi przez korpus wskaźnika, zawsze pod wpływem sprężyny. Jeśli naciśniesz pręt od dołu do góry, przesunie się on w kierunku osiowym i jednocześnie obróci strzałkę 5, która będzie poruszała się po tarczy, która ma skalę 100 działek, z których każda odpowiada ruchowi pręt o 1/100 mm. Gdy pręt zostanie przesunięty o 1 mm, strzałka 5 wykona pełny obrót wokół tarczy. Strzałka 4 służy do liczenia całych obrotów.

Podczas pomiarów wskaźnik musi być zawsze sztywno zamocowany w stosunku do pierwotnej powierzchni pomiarowej. Na ryc. 97 i pokazuje uniwersalny stojak do montażu wskaźnika. Wskaźnik 6 za pomocą prętów 2 i 1 złączy 7 i 8 jest zamocowany na pionowym pręcie 9. Pręt 9 jest zamocowany w rowku 11 pryzmatu 12 za pomocą nakrętki radełkowanej 10.

Aby zmierzyć odchylenie części od podanego rozmiaru, należy przyłożyć do niej końcówkę wskaźnika, aż zetknie się z mierzoną powierzchnią i zauważyć początkowe wskazanie strzałek 5 i 4 (patrz Rys. 97, b) na tarczy. Następnie wskaźnik przesuwa się względem mierzonej powierzchni lub mierzonej powierzchni względem wskaźnika.

Odchylenie strzałki 5 od jej początkowego położenia pokaże wielkość wypukłości (doliny) w setnych częściach milimetra, a odchylenie strzałki 4 w pełnych milimetrach.

Na ryc. 98 przedstawia przykład wykorzystania wskaźnika do sprawdzenia koincydencji środków wrzeciennika i konika tokarka. W celu dokładniejszej kontroli należy zainstalować dokładną rolkę szlifowaną między środkami i wskaźnikiem w uchwycie narzędzia. Przybliżając przycisk wskaźnika do powierzchni rolki po prawej stronie i zauważając wskazanie strzałki wskaźnika, ręcznie przesuń wspornik ze wskaźnikiem wzdłuż rolki. Różnica w odchyleniach strzałki wskaźnika w skrajnych położeniach rolki pokaże, o jaką wielkość należy przesunąć obudowę konika w kierunku poprzecznym.

Wskaźnika można również użyć do sprawdzenia powierzchni końcowej obrabianej części. Wskaźnik zamocowany jest w uchwycie narzędzia zamiast frezu i jest przesuwany wraz z uchwytem narzędzia w kierunku poprzecznym tak, aby przycisk wskaźnika dotykał sprawdzanej powierzchni. Odchylenie igły wskaźnika pokaże wielkość bicia płaszczyzny końcowej.

pytania testowe 1. Z jakich części składa się suwmiarka z noniuszem o dokładności 0,1 mm?

2. Jak działa suwmiarka noniuszowa z dokładnością do 0,1 mm?

3. Ustaw wymiary na zacisku: 25,6mm; 30,8mm; 45,9 mm.

4. Ile działek ma suwmiarka precyzyjna z noniuszem o dokładności 0,05 mm? To samo, z dokładnością do 0,02 mm? Jaka jest długość jednej działki noniusza? Jak czytać odczyty noniusza?

5. Zestaw o wymiarach suwmiarki precyzyjnej: 35,75mm; 50,05 mm; 60,55 mm; 75 mm.

6. Z jakich części składa się mikrometr?

7. Jaki jest skok śruby mikrometrycznej?

8. Jak mierzy się mikrometr?

9. Ustawić wymiary mikrometra: 15,45 mm; 30,5 mm; 50,55 mm.

10. W jakich przypadkach stosowane są mierniki wewnętrzne?

11. Do czego służą kalibry graniczne?

12. Do czego służą mijania i nieprzeloty skrajni?

13. Jakie znasz konstrukcje wsporników granicznych?

14. Jak sprawdzić właściwy rozmiar ogranicznika? Ograniczyć nawias?

15. Do czego służy wskaźnik? Jak tego użyć?

16. Jak działa miernik grubości i do czego służy?

Wymienność gładkich połączeń cylindrycznych.

Gładkie przeguby cylindryczne dzielą się na ruchome i stałe.

Połączenia mobilne musi stworzyć gwarantowaną minimalną szczelinę między wałem a otworem, zapewniającą tarcie płynu, dane nośnośćłożyskowanie i utrzymywanie określonego rodzaju tarcia przy rosnącym luzie.

Połączenia stałe musi zapewnić dokładne centrowanie części i przeniesienie zadanego momentu obrotowego lub siły osiowej podczas pracy ze względu na gwarantowaną szczelność lub dodatkowe zapięcie części z kołkami, śrubami itp. w przypadku lądowań przejściowych.

lądowania przejściowe- są to lądowania, które mogą mieć zarówno małe szczeliny, jak i małą szczelność. W spocznikach przejściowych połączenia stałe można uzyskać tylko poprzez zastosowanie dodatkowych elementów złącznych.

Można uzyskać dowolny rodzaj połączenia (podestu) za pomocą systemu tolerancji, zaprojektowanego w formie norm. Ten system tolerancji umożliwia masową produkcję części, które zapewniają dobry montaż i wymienność.

Ze względu na fakt, że części o wielkości do 500 mm są stosowane w ciągnikach, motoryzacji i technice rolniczej, norma przewiduje odpowiedni system tolerancji i pasowania w tym przedziale.

Bez względu na rodzaj połączenia należy je wykonać w jednym z dwóch systemów: system otworów lub system szybowy.

kwalifikacje

jakość, w przeciwnym razie klasa dokładności (z francuskiego gualite - jakość) - zestaw tolerancji, które różnią się w zależności od rozmiaru nominalnego, tak aby poziom dokładności dla wszystkich rozmiarów nominalnych pozostał taki sam.

W systemie ISO dla rozmiarów do 3150 mm ustala się 18 kwalifikacji: 01; 0; 1; ..16. W systemie CMEA dla rozmiarów od 1 do 10000 mm przewidziano 19 kwalifikacji (17 dodano).

Jakość charakteryzuje się tolerancją rozmiaru i trudnością uzyskania rozmiaru, niezależnie od średnicy.

Tolerancja jest ustalana w zależności od rozmiaru nominalnego i jakości. Jakości oznaczono literami IT oraz numerem seryjnym 01, 0.1, 2..17. Na przykład: IT 5; IT 9; IT 16. Kwalifikacje mają zastosowanie:

IT 01; IT0; IT 1 - do produkcji mierników końcowych;

IT 2; IT 3; IT 4 - dla kalibrów;

IT 5 ... IT 13 - do formowania lądowań;

IT 14 ... IT 17 - do niekrytycznych powierzchni bezstykowych;

Wykorzystanie kwalifikacji dokładności w połączeniach (podestach)

| jakość | Podanie |

| 5–6 | krytyczne połączenia w budowie obrabiarek i silników (precyzyjne przekładnie, łożyska wrzecion i przyrządów w obudowach i na wałach) |

| 6-7 | połączenia tłok-tuleja, koła zębate na wałach, łożyska toczne na wale i w obudowie |

| 7, 8, 9 | precyzyjne połączenia w budowie ciągników i krytycznych zespołów maszyn rolniczych |

| przy obniżonych wymaganiach dotyczących dokładności, a także w połączeniach, w których używany jest kalibrowany materiał wału | |

| ruchome przeguby maszyn rolniczych z dużymi szczelinami i ich znacznymi wahaniami (montaż szorstki), a także osłony, kołnierze pierścieniowe ... | |

| 12-13 | bez ruchu połączenia spawane maszyny rolnicze (pługi, siewniki itp.) |

Prawidłowe przypisanie jakości jest nie mniej ważne niż obliczenie wymiarów części. Cel kwalifikacji jest związany z dokładnością i przeznaczeniem działania mechanizmu, a także z charakterem wymaganych lądowań.

Przy wyborze dokładności wykonania (jakości) należy również wziąć pod uwagę wykonalność ekonomiczną. Wytwarzanie części w rozszerzonych tolerancjach nie wymaga dużych nakładów i zmniejsza prawdopodobieństwo wad, ale jednocześnie spada niezawodność konstrukcji (istnieje duży rozrzut szczelin i szczelności) i w efekcie trwałość maszyny.

Maszyny w zasadzie zawodzą nie z powodu zniszczenia, ale z powodu utraty zdolności roboczej spowodowanej zmniejszeniem dokładności montażu elementów i zespołów.

Zależność między dokładnością a kosztem wykonania części

Dla kwalifikacji od 5 do 17 wartości tolerancji określa się na podstawie jednostki tolerancji i µm, która charakteryzuje wzór zmiany tolerancji od wartości średnicy. Dla rozmiarów do 500 mm

![]()

gdzie d cf w mm, i w µm.

Tolerancję wyraża wzór

![]()

gdzie a- liczba jednostek tolerancji, stała dla danej jakości, niezależna od wielkości nominalnej.

W tabeli przedstawiono wartości liczby jednostek tolerancji dla kwalifikacji od 5 do 17.

Stół Wartości jednostek tolerancji dla kwalifikacji IT5…IT17

Jakość charakteryzuje się wartością tolerancji. Przy przechodzeniu od jednej kwalifikacji do drugiej tolerancje rosną wykładniczo z mianownikiem 1,6.

Zmiana tolerancji przy zmianie kwalifikacji

Co pięć kwalifikacji, począwszy od IT 5, tolerancje wzrastają około 10 razy.

Główne odchylenia

W celu utworzenia pasowań z różnymi szczelinami i szczelnością normy CMEA określają 27 podstawowych odchyleń dla otworów i wałów. Są one oznaczone wielką literą alfabetu łacińskiego dla otworów i małą literą dla wałków. Rozważ na schemacie położenie pól tolerancji otworów i wałów względem linii zerowej.

Główne odchylenia otworów i wałków w systemie JSO.

Odchylenia od A do H (od a do h) mają na celu utworzenie pól tolerancji w lądowaniach z przerwami; od Js do N (od js do n) - w lądowaniach przejściowych; od P do Zc (od p do z c) - w lądowaniach z interferencją. W przypadku otworów i wałków oznaczonych literami Js i js pole tolerancji znajduje się ściśle symetrycznie względem linii zerowej, a odchylenia graniczne są równe co do wielkości, ale mają przeciwny znak.

Odchylenie podstawowe to odchylenie najbliższe linii zerowej. Dla wszystkich pól tolerancji znajdujących się powyżej linii zerowej głównym jest dolne odchylenie (EI lub ei); dla pól tolerancji znajdujących się poniżej linii zerowej - odchylenie górne (ES lub es). Pola tolerancji o tej samej nazwie dla otworów i wałów są umieszczone ściśle symetrycznie względem linii zerowej, a ich odchylenia graniczne są takie same, ale przeciwne (z wyjątkiem lądowań przejściowych).

W przypadku lądowań od A do H, EI są znane

W przypadku lądowań od J do ZC znane są ES

Główne odchylenie otworu musi być symetryczne do linii zerowej głównego odchylenia wału, oznaczonej tą samą literą. Nie zależy od jakości, tzn. jest wartością stałą dla pól tolerancji o tej samej nazwie.

Górne (jeśli pole tolerancji znajduje się powyżej linii zerowej) lub dolne (jeśli pole tolerancji znajduje się poniżej linii zerowej) odchylenie jest określone przez wartość odchylenia głównego i tolerancję wybranej jakości.

Koncepcje - " system otworów"I" system szybów»

Normy ustanawiają dwa równe systemy lądowania: system otworów (CA) i system szybowy (CB).

Jak widać na rysunku, otwór główny w układzie otworów ma mniejsze odchylenie EJ zero. To jest osobliwość systemy otworów.

Formowanie podestów w systemie otworów

W systemie otworów otwór jest główną częścią i niezależnie od pasowania jest obrabiany do wymiaru nominalnego (z tolerancją w korpusie części), a różne pasowania uzyskuje się poprzez zmianę granicznych wymiarów wału.

W układzie wałów wał jest główną częścią i niezależnie od pasowania jest obrabiany do wymiaru nominalnego (z tolerancją w korpusie części), a różne pasowania uzyskuje się poprzez zmianę granicznych wymiarów otworu.

Formowanie podestów w systemie szybowym

Jak widać na rysunku, wał główny w układzie szybowym ma górne odchylenie tak równy zero. Jest to charakterystyczna cecha systemu szybowego.

W systemie tolerancji i pasowań ISO przyjęto jednostronne położenie graniczne pola tolerancji części głównej w stosunku do nominalnej wielkości interfejsu. Zatem jeśli tolerancje są ustawione w układzie otworów, to odchyłka dolna otworu zawsze będzie wynosić zero (EI=0), a jeśli tolerancje są ustawione w układzie szybów, to odchyłka górna otworu zawsze będzie wynosić zero (es=0) niezależnie od dopasowania.

Innymi słowy, pasowania w systemie otworów CA to pasowania, w których różne szczeliny i wciski uzyskuje się poprzez połączenie różnych wałów z otworem głównym. Te lądowania są zwykle oznaczone literą „H”.

Spoczniki w systemie szybowym CB to spoczniki, w których różne szczeliny i wciski uzyskuje się łącząc różne otwory z wałem głównym. Te lądowania są zwykle oznaczane literą „h”.

Wybór systemu lądowania.

Pasowanie jest tworzone przez kombinację pól tolerancji otworu i wału. Ze względów ekonomicznych (ograniczenie nieuzasadnionej różnorodności pasowań, systematyzacja narzędzi skrawających i pomiarowych otworów itp.) zaleca się stosowanie dwóch znormalizowanych systemów jednakowego pasowania: systemu otworów CA i systemu wałka CB. Systemy te są równoważne, ale w przemyśle są wykorzystywane w różnym stopniu. W przypadku pracy jest całkowicie obojętne, w jakim systemie przypisano lądowanie (z przerwą, z pasowaniem ciasnym lub pasowaniem przejściowym); ważna jest jego konkretna wartość. Z technicznego punktu widzenia, otwory w systemie są lepiej dopasowane. Wał, czyli zewnętrzna powierzchnia jest znacznie łatwiejsza w obróbce i kontroli niż wewnętrzna powierzchnia- otwór. Do produkcji otworów wymiarowy narzędzie tnące: pogłębiacz, przeciągacz, rozwiertak itp. określony rozmiar, złożony Urządzenie pomiarowe co zwiększa koszt części. Dlatego stosowany jest głównie system otworów.

System szybowy jest generalnie stosowany w trzech przypadkach:

1) jeżeli wały są wykonane z kalibrowanego materiału prętowego bez dodatkowej obróbki gniazd;

Przy wytwarzaniu części, które będą miały ze sobą interfejsy, projektant bierze pod uwagę fakt, że te części będą miały błędy i nie będą do siebie idealnie pasować. Projektant z góry ustala, w jakim zakresie dopuszczalne są błędy. Dla każdej współpracującej części ustawione są 2 rozmiary, wartość minimalna i maksymalna. W tym zakresie musi znajdować się wielkość części. Różnica między największym i najmniejszym rozmiarem limitu nazywa się wstęp.

Szczególnie krytyczny tolerancje przejawiają się w projektowaniu wymiarów gniazd dla wałów i wymiarów samych wałów.

Maksymalny rozmiar części lub odchylenie górne ES, es- różnica między największym a nominalnym rozmiarem.

Minimalny rozmiar lub dolna odchyłka EI, ei- różnica między rozmiarem najmniejszym a nominalnym.

Spoczniki podzielone są na 3 grupy w zależności od wybranych pól tolerancji dla szybu i otworu:

- Z luką. Przykład:

- z ingerencją. Przykład:

- przejściowy. Przykład:

Pola tolerancji dla lądowań

Dla każdej opisanej powyżej grupy istnieje szereg pól tolerancji, zgodnie z którymi tworzona jest grupa styku wał-otwór. Każde pole tolerancji z osobna rozwiązuje swoje specyficzne zadanie w określonej dziedzinie przemysłu, dlatego jest ich tak wiele. Poniżej znajduje się zdjęcie rodzajów pól tolerancji:

Główne odchylenia otworów są oznaczone dużymi literami, a wały - małymi literami.

Obowiązuje zasada tworzenia pasowania w wale-otworze. Znaczenie tej zasady jest następujące - główne odchylenia otworów są równe co do wielkości i przeciwne do głównych odchyleń wałów, oznaczonych tą samą literą.

Wyjątkiem są połączenia przeznaczone do zaprasowywania lub nitowania. W tym przypadku dla pola tolerancji wału wybierana jest najbliższa wartość pola tolerancji otworu.

Całość tolerancji lub kwalifikacji

jakość- zestaw tolerancji uznawany za odpowiadający temu samemu poziomowi dokładności dla wszystkich rozmiarów nominalnych.

Kwalifikacja oznacza, że obrabiane części należą do tej samej klasy dokładności, niezależnie od ich wielkości, pod warunkiem, że produkcja różnych części odbywa się na tej samej maszynie i z taką samą uwarunkowania technologiczne tymi samymi narzędziami tnącymi.

Jest 20 kwalifikacji (01, 0 - 18).

Do produkcji próbek miar i kalibrów stosuje się najdokładniejsze kwalifikacje - 01, 0, 1, 2, 3, 4.

Kwalifikacje stosowane do produkcji powierzchni współpracujących muszą być wystarczająco dokładne, ale w normalne warunki szczególna dokładność nie jest wymagana, dlatego do tych celów stosuje się kwalifikacje od 5 do 11.

Od 11 do 18 kwalifikacje nie są zbyt dokładne, a ich zastosowanie jest ograniczone w produkcji niepasujących części.

Poniżej znajduje się tabela dokładności według kwalifikacji.

Różnica między tolerancjami a kwalifikacjami

Nadal istnieją różnice. Tolerancje są odchylenia teoretyczne margines błędu w którym konieczne jest wykonanie wałka - otworu, w zależności od przeznaczenia, wielkości wałka i otworu. jakość czy stopień dokładność wykonania powierzchnie współpracujące wał - otwór, są to rzeczywiste odchylenia, w zależności od maszyny lub sposobu doprowadzenia powierzchni współpracujących części do etapu końcowego.

Na przykład. Konieczne jest wykonanie dla niego wału i gniazda - otworu o polu tolerancji odpowiednio H8 i h8 z uwzględnieniem wszystkich czynników, takich jak średnica wału i otworu, warunki pracy, materiał produktu. Przyjmijmy średnicę trzonu i otworu 21mm. Przy tolerancji H8 pole tolerancji wynosi 0 + 33 µm i h8 + -33 µm. aby dostać się do tego pola tolerancji, należy wybrać klasę jakości lub dokładności wykonania. Weźmy pod uwagę, że podczas produkcji na maszynie nierówności produkcji części mogą odbiegać zarówno dodatnio, jak i zła strona, zatem przy uwzględnieniu pola tolerancji H8 i h8 wyniosło się 33/2 = 16,5 μm. podana wartość odpowiadają wszystkim kwalifikacjom do 6 włącznie. Dlatego dobieramy maszynę i metodę obróbki, które pozwalają nam osiągnąć klasę dokładności odpowiadającą 6 klasie.