Strapazierfähige Synthetikfaser. Kunstfaser

Das sind Chemiefasern, die aus synthetischen Polymeren gewonnen werden. Synthetische Fasern werden entweder aus einer Polymerschmelze (Polyamid, Polyester, Polyolefin) oder aus einer Polymerlösung (Polyacrylnitril, Polyvinylchlorid, Polyvinylalkohol) im Trocken- oder Nassverfahren hergestellt.

Sie werden in Form von Textil- und Cordfäden, Monofilen sowie Stapelfasern hergestellt. Die Vielfalt der Eigenschaften der synthetischen Ausgangspolymere ermöglicht es, synthetische Fasern mit unterschiedlichen Eigenschaften zu erhalten, während die Möglichkeiten zur Variation der Eigenschaften von künstlichen Fasern sehr begrenzt sind, da sie praktisch aus einem Polymer (Cellulose oder seinen Derivaten) gebildet werden. Synthetische Fasern zeichnen sich durch hohe Festigkeit, Wasserfestigkeit, Verschleißfestigkeit, Elastizität und Chemikalienbeständigkeit aus.

Die Produktion von Synthesefasern entwickelt sich schneller als die Produktion von Kunstfasern. Dies liegt an der Verfügbarkeit von Rohstoffen und der schnellen Entwicklung der Rohstoffbasis, der geringeren Arbeitsintensität von Produktionsprozessen und insbesondere der Eigenschaftsvielfalt und hohen Qualität von synthetischen Fasern. Synthetische Fasern ersetzen daher nach und nach nicht nur natürliche, sondern auch künstliche Fasern bei der Herstellung einiger Konsumgüter und technischer Produkte.

Lit.: Technologie zur Herstellung von Chemiefasern. M., 1965.

Die wichtigsten Gruppen synthetischer Fasern in der Textilindustrie sind sind Polyamide, Polyester, Polyacryle, Polypropylene und Chloridfasern. Die den synthetischen Fasern gemeinsamen Eigenschaften sind Leichtigkeit, Festigkeit und Verschleißfestigkeit. Sie lassen sich unter Wärmeeinwirkung kräuseln, verdichten und geben ihnen die gewünschte stabile Form. Synthetische Fasern nehmen nur sehr wenig oder gar keine Feuchtigkeit auf, daher sind daraus hergestellte Produkte leicht zu waschen und schnell zu trocknen. Aufgrund ihrer schlechten Fähigkeit, Feuchtigkeit aufzunehmen, sind sie am Körper nicht so angenehm zu tragen wie Naturfasern.

Prototyp des Prozesses zur Gewinnung chemischer Fäden diente als Prozess der Bildung eines Seidenraupenfadens beim Einrollen eines Kokons. Die in den 80er Jahren des 19. Jahrhunderts bestehende Hypothese, dass die Seidenraupe die faserbildende Flüssigkeit durch die Seidendrüsen presst und so den Faden spinnt, bildete die Grundlage der technologischen Verfahren zur Bildung chemischer Fäden.

Literaturquellen zu diesem Artikel:

Große sowjetische Enzyklopädie;

Kalmykova E.A., Lobatskaya O.V. Materialwissenschaft der Bekleidungsproduktion: Proc. Zulage, Mn.: Vysh. Schule, 2001412s.

Maltseva E.P., Materialwissenschaft der Bekleidungsproduktion, - 2. Aufl., überarbeitet. und zusätzlich M.: Leicht- und Lebensmittelindustrie, 1983,232.

Buzov B.A., Modestova T.A., Alymenkova N.D. Materialwissenschaft der Bekleidungsproduktion: Proc. für Universitäten, 4. Aufl., überarbeitet und ergänzt, M., Legprombytizdat, 1986 - 424.

Aus der Geschichte der Kunststoffe

Die Produktion von synthetischen Fasern begann mit der Einführung von Polyvinylchloridfasern (Deutschland) im Jahr 1932. 1940 wurde die bekannteste Kunstfaser Polyamid (USA) im industriellen Maßstab hergestellt. In den Jahren 1954-60 wurde im industriellen Maßstab synthetische Fasern aus Polyester, Polyacrylnitril und Polyolefin hergestellt.

Seit 1931 gab es außer Butadienkautschuk keine synthetischen Fasern und Polymere, und für die Faserherstellung wurden die einzigen damals bekannten Materialien auf Basis eines natürlichen Polymers – Zellulose – verwendet.

Revolutionäre Veränderungen kamen in den frühen 1960er Jahren, als die Industrie unseres Landes nach der Ankündigung des bekannten Chemisierungsprogramms für die Volkswirtschaft begann, die Herstellung von Fasern auf der Basis von Polycaproamid, Polyestern, Polyethylen, Polyacrylnitril, Polypropylen und anderen zu beherrschen Polymere.

Polymere galten damals nur als billiger Ersatz für knappe natürliche Rohstoffe – Baumwolle, Seide, Wolle. Aber bald kam die Erkenntnis, dass Polymere und darauf basierende Fasern manchmal besser sind als traditionell verwendete Naturmaterialien - sie sind leichter, stärker, hitzebeständiger und in der Lage, in aggressiven Umgebungen zu arbeiten. Daher richteten Chemiker und Technologen alle ihre Bemühungen auf die Schaffung neuer Polymere mit Hochleistungseigenschaften und Verfahren zu ihrer Verarbeitung. Und sie erzielten in diesem Geschäft Ergebnisse, die manchmal die Ergebnisse ähnlicher Aktivitäten bekannter ausländischer Firmen übertrafen.

In den frühen 1970er Jahren tauchten Kevlar (USA)-Fasern, die in ihrer Stärke erstaunlich waren, wenig später im Ausland auf - Twaron (Niederlande), Technora (Japan) und andere aus aromatischen Polymeren, die zusammen als Aramide bezeichnet werden. Auf der Grundlage solcher Fasern wurden verschiedene Verbundwerkstoffe hergestellt, die erfolgreich für die Herstellung kritischer Teile von Flugzeugen und Raketen sowie für Reifencord, kugelsichere Westen, feuerhemmende Kleidung, Seile, Antriebsriemen und Förderbänder eingesetzt wurden Gürtel und viele andere Produkte.

Moderne Kunststoffe

Polyamid

Die älteste Kunstfaser ist Nylon, dessen Herstellungsverfahren 1938 in den USA patentiert wurde. Aufgrund seiner Festigkeit und Reibungsbeständigkeit wird Polyamid zur Herstellung von Fäden verwendet, die beispielsweise zum Stopfen benötigt werden. Polyamid wird normalerweise in Mischungen mit Wolle oder Polyacryl verwendet und beträgt etwa 20-30%. In diesem Fall ist die Verschleißfestigkeit eines aus einer solchen Mischung gestrickten Produkts viermal höher als die eines aus 100 % Wolle gestrickten Produkts.

Handelsnamen: Nylon, Antron, Enkalon.

Polyester

Eine starke, knitter- und lichtbeständige Faser, die hauptsächlich für Konfektionskleidung, Gardinen und künstliche Watte verwendet wird.

Handelsnamen: Dacron, Diolen, Crimplene, Terylene, Trevira.

Polyacryl

Weiche, leichte, warme Faser, die bei der Herstellung von Handarbeitsgarnen von großer Bedeutung ist. Produkte aus Polyacryl sind weich und wirken „wollig“. Sie wärmen, weil das flauschige Material viel Luft binden kann. Polyacrylfasern sind relativ billig, daher werden sie häufig mit Wolle verwendet.

Handelsnamen: Dralon, Courtelle, Orion, Acrilan.

Polypropylen

Früher wurde die Faser nur für Dekorationsstoffe verwendet, aber in den letzten Jahren hat sich der Anwendungsbereich auf die Herstellung von Strumpfhosen und Sportbekleidung sowie auf Garne für Handarbeiten ausgeweitet. Polypropylen-Fasern sind strapazierfähig, gut gepflegt, nehmen keine Feuchtigkeit auf und leiten die durch Wärme erzeugte Feuchtigkeit an die obersten Schichten der Kleidung, sodass Sie sich die ganze Zeit trocken fühlen. Daher eignet sich Polypropylen am besten für die Herstellung von Sportbekleidung.

Handelsname: Meraklon.

Chloridfasern

Chloridfaser schrumpft stark unter Wärmeeinfluss. Diese Eigenschaft wird bei der Herstellung von Handarbeitsgarnen genutzt. Dem Garn werden 3-5% Chloridfaser zugesetzt, und nach dem Spinnen, wenn das Garn mit heißem Dampf behandelt wird, schrumpft die Chloridfaser stärker als andere Fasern und strafft das Garn, wodurch es flauschig wird. Ihre Chloridfasern werden so genannt. Unterwäsche gegen Rheuma, da die statische Aufladung der Faser nachweislich schmerzlindernd wirkt.

Handelsnamen: Rhovyl, Thermovyl.

Aus Lösungen oder Schmelzen von Polymeren bilden sich:

- Monofilament - einzelne Fäden

- Für die Herstellung von Stoffen und Strickwaren werden komplexe Fäden verwendet, die aus einer begrenzten Anzahl von Elementarfäden (von 3 bis 200) bestehen

- Kabel, bestehend aus einer sehr großen Anzahl von Filamenten (Hunderttausende), werden verwendet, um Stapelfasern einer bestimmten Länge (von 30 bis 200 mm) zu erhalten, aus denen Garn hergestellt wird

- Filmmaterialien

- gestempelte Produkte (Details von Kleidung, Schuhen)

Gewinnung von Rohstoffen für die Herstellung von Kunststoffen

Rohstoffe für Kunstfasern gewonnen durch Isolierung aus in der Natur gebildeten Stoffen: (z. B.: Cellulose wird aus Holz isoliert, Casein wird aus Milch isoliert usw.). Die Vorbehandlung von Rohstoffen besteht in ihrer Reinigung von mechanischen Verunreinigungen und manchmal in einer chemischen Verarbeitung, um das natürliche Polymer in eine neue Polymerverbindung umzuwandeln.

Um Viskosefasern in Zellstoff- und Papierfabriken zu gewinnen, wird Holz zerkleinert und in einer alkalischen Lösung gekocht. Das Ergebnis ist ein grauer Zellstoff, der gebleicht und zu Kartonbögen gepresst wird. Karton wird zur Weiterverarbeitung und Faserherstellung an Chemiefaserbetriebe geschickt.

Rohstoffe für synthetische Fasern werden durch Synthesereaktionen (Polymerisation und Polykondensation) von Polymeren aus einfachen Stoffen (Monomeren) in Unternehmen der chemischen Industrie gewonnen. Dieser Rohstoff erfordert keine Vorbehandlung.

Polymerisation- Dies ist ein Verfahren zur Herstellung von Polymeren durch sequentielles Anbringen von Molekülen einer Substanz mit niedrigem Molekulargewicht (Monomer) an das aktive Zentrum am Ende einer wachsenden Kette. Das Monomermolekül, das ein Teil der Kette ist, bildet sein monomeres Korn. Die Anzahl solcher Einheiten in einem Makromolekül wird als Polymerisationsgrad bezeichnet.

Polykondensation- Dies ist ein Verfahren zur Gewinnung von Polymeren aus bi- oder polyfunktionellen Verbindungen (Monomeren), begleitet von der Freisetzung einer niedermolekularen Nebensubstanz (Wasser, Alkohol, Halogenwasserstoff usw.).

Spinnlösung

Die Lösung oder Schmelze des Polymers, aus dem die Filamente gebildet werden, wird genannt Spinnlösung.

Bei der Herstellung von Chemiefasern ist es notwendig, lange dünne Fäden mit einer Längsorientierung von Makromolekülen aus dem anfänglichen festen Polymer zu erhalten, d.h. Es ist notwendig, Polymermakromoleküle neu auszurichten. Dazu wird das ursprüngliche Polymer in einen viskosen Zustand (Lösung oder Schmelze) überführt. Im flüssigen (Lösung) oder erweichten (Schmelze) Zustand wird die intermolekulare Wechselwirkung gestört, der Abstand zwischen den Molekülen vergrößert sich und sie können sich frei relativ zueinander bewegen.

Die Polymerauflösung wird für Polymere mit einem billigen und leicht verfügbaren Lösungsmittel durchgeführt. Lösungen werden für künstliche und einige synthetische Fasern (Polyacrylnitril, Polyvinylalkohol, Polyvinylchlorid) verwendet.

Das Polymerschmelzen wird für Polymere mit einem Schmelzpunkt unterhalb der Zersetzungstemperatur verwendet. Schmelzen werden für Polyamid-, Polyester- und Polyolefinfasern hergestellt.

Um eine Spinnlösung herzustellen, werden auch die folgenden Operationen durchgeführt:

Mischen von Polymeren aus verschiedenen Chargen. Wird durchgeführt, um die Homogenität der Lösung zu erhöhen, um Fasern zu erhalten, die in ihren Eigenschaften durchgehend einheitlich sind. Das Mischen ist sowohl nach Erhalt der Lösung als auch in trockener Form vor dem Auflösen (Schmelzen) des Polymers möglich.

Lösungsfiltration. Es besteht darin, mechanische Verunreinigungen und ungelöste Polymerpartikel zu entfernen, indem die Lösung wiederholt durch Filter geleitet wird. Die Filtration ist notwendig, um ein Verstopfen der Spinndüsen zu verhindern und die Qualität der Fäden zu verbessern.

Entlüften der Lösung. Es wird durchgeführt, um Luftblasen zu entfernen, aus denen die resultierenden Fasern abbrechen, wenn sie in die Löcher der Spinndüsen fallen. Die Entlüftung wird durchgeführt, indem die Lösung unter Vakuum gehalten wird. Die Schmelze wird nicht entlüftet, da praktisch keine Luft in der Schmelze vorhanden ist.

Die Einführung verschiedener Zusatzstoffe. Die Zugabe einer geringen Menge niedermolekularer Substanzen mit spezifischen Eigenschaften ermöglicht es, die Eigenschaften der resultierenden Fasern zu verändern. Beispielsweise werden optische Aufheller zugesetzt, um den Weißgrad zu erhöhen, Titandioxid wird zugesetzt, um eine Trübung zu erhalten. Die Zugabe von Zusatzstoffen kann den Fasern bakterizide, feuerfeste und andere Eigenschaften verleihen. Zwischen seinen Molekülen befinden sich Zusatzstoffe, ohne mit dem Polymer in chemische Wechselwirkung zu treten.

Spinnen von Fasern

Der Faserspinnprozess besteht aus den folgenden Schritten:

- Drücken der Spinnlösung durch die Löcher der Spinndüsen,

- Verfestigung von fließenden Strömen,

- Aufwickeln der aufgenommenen Fäden auf die Aufnahmevorrichtungen.

Die Spinnlösung wird der Spinnmaschine zum Spinnen von Fasern zugeführt. Die Arbeitskörper, die direkt den Prozess der Bildung von Chemiefasern auf Spinnmaschinen durchführen, sind Spinndüsen. Schubladen bestehen aus hochschmelzenden Metallen - Platin, Edelstahl usw. - in Form einer zylindrischen Kappe oder einer Scheibe mit Löchern.

Je nach Zweck und Eigenschaften der geformten Faser können die Anzahl der Löcher in der Spinndüse, ihr Durchmesser und ihre Form unterschiedlich sein (rund, quadratisch, in Form von Sternen, Dreiecken usw.). Bei der Verwendung von Spinndüsen mit Löchern mit figürlichem Querschnitt werden profilierte Fäden mit verschiedenen Querschnittskonfigurationen oder mit Innenkanälen erhalten. Zur Bildung von Zweikomponentenfäden (aus zwei oder mehr Polymeren) werden die Löcher der Spinndüsen durch eine Trennwand in mehrere (zwei oder mehr) Teile unterteilt, von denen jeder mit einer eigenen Spinnlösung versorgt wird.

Bei der Bildung komplexer Garne werden Spinndüsen mit einer geringen Anzahl von Löchern verwendet: von 12 bis 100. Die aus einer Spinndüse gebildeten Elementarfilamente werden zu einem komplexen (Filament-) Faden kombiniert und auf eine Spule gewickelt. Bei der Gewinnung von Stapelfasern werden Spinndüsen mit einer Lochzahl von mehreren zehntausend verwendet. Die aus mehreren Spinndüsen gesammelten Fäden bilden ein Bündel, das dann in Stapelfasern einer bestimmten Länge geschnitten wird.

Die Spinnlösung wird durch die Löcher der Spinndüsen dosiert. Die austretenden Strahlen treten in das Medium ein, wodurch das Polymer zu feinen Fasern aushärtet. Je nach Umgebung, in der das Polymer aushärtet, unterscheidet man Nass- und Trockenformverfahren.

Bei der Bildung von Fasern aus einer Polymerlösung in einem nichtflüchtigen Lösungsmittel (z. B. Viskose-, Kupfer-Ammoniak-, Polyvinylalkoholfasern) härten die Filamente aus und fallen in ein Spinnbad, wo sie einer chemischen oder physikalisch-chemischen Wechselwirkung mit einem speziellen unterliegen Lösung mit verschiedenen Reagenzien. Dies ist ein "nasses" Formgebungsverfahren (Abb. 2a).

Erfolgt das Spinnen aus einer Polymerlösung in einem flüchtigen Lösungsmittel (z. B. bei Acetat- und Triacetatfasern), ist das Verfestigungsmedium Heißluft, in der das Lösungsmittel verdampft. Dies ist ein "trockenes" Formgebungsverfahren (Abb. 2b).

Beim Spinnen eines Polymers aus einer Schmelze (z. B. Polyamid-, Polyester-, Polyolefinfasern) ist das Medium, das die Verfestigung des Polymers bewirkt, kalte Luft oder ein Inertgas (Abb. 2c).

Die Spinngeschwindigkeit hängt von der Dicke und dem Verwendungszweck der Fasern sowie vom Spinnverfahren ab.

Das Spinnen von Spinnlösung beim Verwandeln von Strömen viskoser Flüssigkeit in dünne Fasern wird gleichzeitig gestreckt. Dieser Vorgang wird als Spinnvliesziehen bezeichnet.

Chemiefasern und -fäden unmittelbar nach dem Spinnen können nicht zur Herstellung von Textilmaterialien verwendet werden. Sie erfordern eine zusätzliche Verarbeitung.

Während des Spinnprozesses wird die Primärstruktur des Fadens gebildet. In Lösung oder Schmelze haben Makromoleküle eine stark gekrümmte Form. Da der Dehnungsgrad des Fadens beim Spinnen gering ist, liegen die Makromoleküle im Faden mit einem geringen Anteil an Geradheit und Orientierung entlang der Fadenachse. Zur Begradigung und Neuorientierung von Makromolekülen in axialer Richtung des Fadens wird eine plastifizierende Streckung durchgeführt, wodurch intermolekulare Bindungen geschwächt werden und eine geordnetere Struktur des Fadens gebildet wird. Ziehen führt zu einer Festigkeitssteigerung und Verbesserung der textilen Eigenschaften des Fadens.

Aber als Folge einer großen Begradigung der Makromoleküle werden die Fäden weniger dehnbar. Solche Fasern und daraus hergestellte Produkte unterliegen einer nachträglichen Schrumpfung während der Trocken- und Nassverarbeitung bei erhöhten Temperaturen. Daher wird es notwendig, die Threads zu unterwerfen Duroplast unter Spannung wärmebehandelt. Als Ergebnis der thermischen Fixierung tritt eine teilweise Schrumpfung der Fäden auf, da Makromoleküle eine gekrümmte Form annehmen, während sie ihre Orientierung beibehalten. Die Form des Garns wird stabilisiert, der nachträgliche Schrumpf sowohl der Fasern selbst als auch der daraus hergestellten Produkte während der WTO wird reduziert.

Finishing-Fasern

Die Art der Ausrüstung hängt von den Spinnbedingungen und der Faserart ab.

- Die Entfernung von Verunreinigungen und Verunreinigungen ist notwendig, wenn Fäden nass aufgenommen werden. Die Operation wird durch Waschen der Fäden in Wasser oder verschiedenen Lösungen durchgeführt.

- Das Bleichen von Fäden oder Fasern erfolgt durch Behandlung mit optischen Aufhellern* zum anschließenden Färben der Fasern in hellen und leuchtenden Farben.

- Eine Oberflächenbehandlung (Avivieren, Schlichten, Ölen) ist notwendig, um den Fäden die Fähigkeit zur späteren Textilverarbeitung zu geben. Mit einer solchen Behandlung nehmen Schlupf und Weichheit zu, die Oberflächenbindung von Elementarfilamenten nimmt ab, ihr Bruch nimmt ab, die Elektrifizierung nimmt ab usw.

- Die Trocknung der Fäden nach dem Nassspinnen und der Behandlung mit verschiedenen Flüssigkeiten erfolgt in speziellen Trocknern.

- Die Textilverarbeitung umfasst folgende Prozesse:

Drehen und Fixieren der Drehung - um die Fäden zu verbinden und ihre Festigkeit zu erhöhen.

Zurückspulen - um das Volumen der Thread-Pakete zu erhöhen.

Sortieren - um die Qualität von Fäden zu bewerten.

Optische Aufheller

Optische Aufheller sind fluoreszierende Aufheller, farblose oder leicht gefärbte organische Verbindungen, die UV-Strahlen im Bereich von 300-400 Mikrometer absorbieren und in blaues oder violettes Licht mit einer Wellenlänge von 400-500 Mikrometer umwandeln können, was den Mangel an blauen Strahlen ausgleicht im vom Material reflektierten Licht. In diesem Fall erhalten farblose Materialien einen hohen Weißgrad, während farbige Materialien Helligkeit und Kontrast erhalten.

natürliche Materialien

Die Fasern, aus denen Stoffe hergestellt werden, werden in natürliche und künstliche Fasern unterteilt. Es gibt drei Arten von natürlichen, natürlichen Fasern: 1) Fasern pflanzlichen Ursprungs (Baumwolle und Leinen), 2) Fasern tierischen Ursprungs (Wolle und Seide), 3) Fasern mineralischen Ursprungs (Asbest).

Der Vorteil von Materialien aus Naturfasern ist ihre hohe Umweltfreundlichkeit. Da diese Fasern natürlichen Ursprungs sind, sind sie sozusagen perfekt körperverträglich, einfach in der Anwendung und hygienisch.

Baumwolle

Diese Faser wird aus Baumwolle gewonnen. Bei der Reifung öffnen sich spontan die Früchte (Kisten) und daraus wird baumwollähnliche Rohbaumwolle geerntet.

Indien gilt als Geburtsort der Baumwolle. Jedenfalls sind sie seit dem 30. Jahrhundert v. Chr. im Baumwollanbau tätig. Baumwolle ist in Südamerika, Asien, Australien und Afrika verbreitet. Fast 70 % der Baumwolle wird in Mexiko produziert. Auch in Peru und Indochina wird eine große Menge Baumwolle produziert.

Der Vorteil von Baumwollstoffen ist ihre hohe Hygiene. Sie sind atmungsaktiv und lassen die Haut atmen. Deshalb ist Sommerkleidung aus Baumwolle sehr praktisch. Baumwolle wird am häufigsten zur Herstellung von Kinderkleidung und Unterwäsche sowie Sportbekleidung verwendet.

Der Nachteil von Baumwolle ist, dass sie ziemlich schnell knittert und sich abnutzt (denken Sie an Baumwollstrumpfhosen, Socken usw. für Kinder). Außerdem hält er Farbe nicht sehr gut (vergießt). Vergessen Sie daher nicht, dass Baumwolle in hellen oder dunklen Farben nur bis zur ersten Wäsche ihre Schönheit behält. Aber eine strahlend weiße Baumwollbluse wird Sie lange mit ihrer Frische und Eleganz begeistern.

Die schönsten und interessantesten Baumwollstoffe werden in Indien und in den Ländern Südostasiens hergestellt („Gaze“, dünne durchscheinende Matten, Stoffe mit „Falteneffekt“ usw.).

Poetische Namen für indische Baumwolle

„Fließendes Wasser“, „Abendnebel“, „gewebte Luft“ – das waren die Namen der in Indien hergestellten Stoffe. Und sie entsprachen vollständig diesen Namen. Diese Stoffe waren so dünn und transparent, dass indische Frauen ihren Schmuck unter ihrer Kleidung trugen! Viele indische Stoffe sind unter den Namen der Städte und Dörfer, in denen sie hergestellt wurden, in der Geschichte geblieben, zum Beispiel Madras, Madapolam usw.

Flachsfaser wird aus Faserflachs gewonnen. Seine Heimat ist Ägypten. Der fruchtbare Boden des Niltals trug zum Anbau dieser Pflanze bei. Altägyptische Spinner und Weber erreichten eine solche Meisterschaft in ihrem Handwerk, dass sie in der Lage waren, aus Leinen feinste Stoffe herzustellen, die für das Auge kaum sichtbar sind.

Flachsfasern werden gewonnen, indem die Flachsstiele gezogen, die Blütenköpfe von den Stielen getrennt und das gekämmte Stroh dann auf dem Feld ausgebreitet oder zu Garben gebunden werden. Jetzt werden alle diese Operationen mit einem Mähdrescher durchgeführt. Derzeit befinden sich die größten Anbauflächen für Faserflachs in europäischen Ländern (einschließlich Russland) sowie in Ägypten und der Türkei.

Leinen hat wie Baumwolle hohe hygroskopische Eigenschaften. Leinenfasern sind haltbarer als Baumwollfasern und werden daher häufig zur Herstellung von Bettwäsche, Handtüchern usw. verwendet. Darüber hinaus hat Leinen die Fähigkeit, die Körpertemperatur zu kühlen, wodurch es für Sommerkleidung unverzichtbar ist.

Die Leinenfaser behält ihre Form sehr gut. Heutzutage wird es oft mit Synthetik gemischt und daraus elegante Sommeranzüge, Jacken, Hosen etc. für Damen und Herren genäht.

Begriff, den Sie kennen müssen

„Hygroskopizität“ ist die Fähigkeit von Materialien oder Stoffen, Feuchtigkeit aus der Umgebung (in der Regel ist damit Wasserdampf gemeint) aufzunehmen. Hygroskopische Stoffe sind solche, die Hautsekrete gut aufnehmen und daher für den Menschen hygienisch sind.

Seide

Seidenfasern werden von Seidenraupen produziert, die auf dem Maulbeerbaum (auch Maulbeerbaum genannt) leben und sich von seinen Blättern ernähren. Diese Schmetterlinge im Raupenstadium scheiden aus ihren Drüsen die Ballaststoffe aus, die sie zur Verpuppung benötigen. Diese sanfte, weiche Faser ist Seide.

Rohseide wird durch gemeinsames Abwickeln mehrerer Kokons gewonnen. Anschließend wird daraus gezwirnte Seide hergestellt, die in der Strickproduktion sowie für Nähfäden verwendet wird. Rohseidenabfälle werden zu Garn verarbeitet. Anschließend werden aus diesem Garn Crêpe de Chine, Fallschirmseide usw. hergestellt.

China gilt als Geburtsort der Seide, wo seit dem 30. Jahrhundert v. Chr. Seidenraupenzucht betrieben wird. Im alten China glaubte man, dass die Reibung von Seide auf der Haut hilft, viele Krankheiten zu heilen. Die Chinesen hüteten streng das Geheimnis der Seidenproduktion. Bis ins 16. Jahrhundert wurden entlang der sogenannten Großen Seidenstraße Seidenstoffe von China in die Länder Westasiens gebracht. Derzeit ist die Seidenraupenzucht in China, Japan, Indien, der Türkei, Italien und Brasilien am weitesten entwickelt.

Die beste Seide wird immer noch in China hergestellt. Es ist dünn, glatt, fühlt sich angenehm an, hat ein sanftes Rascheln und eine schöne Reflexion. Übrigens bedeutet das französische Wort "Crêpe de Chine" in der Übersetzung "chinesischer Crêpe".

Naturseide hat hervorragende hygienische Eigenschaften. Es ist atmungsaktiv und nimmt Feuchtigkeit perfekt auf. Im Sommer kühlt es die Haut angenehm und ist daher für die Herstellung von Sommersachen unverzichtbar. Die Nachteile von Naturseide sind zum einen, dass sie ziemlich zerknittert ist und zum anderen, dass durch Feuchtigkeitseinwirkung (z. B. durch Schweiß oder Regen) hässliche Flecken auf ihr entstehen. Außerdem läuft Naturseide nach dem Waschen sehr stark ein. Daher empfiehlt es sich, vor dem Nähen zu dekantieren (nass und trocken) oder fertige Sachen nicht zu waschen, sondern chemisch zu reinigen.

Begriff, den Sie kennen müssen

„Dekatieren“ ist die Behandlung bestimmter Stoffarten mit Dampf oder heißem Wasser, um das Einlaufen des Endprodukts zu verhindern und die Qualität zu verbessern (z. B. um den Stoff weicher zu machen).

Wolle

Wollgarn wird aus der Wolle von Tieren hergestellt: Schafe, Ziegen, Kamele usw. Der wertvollste Rohstoff wird aus Flaum (Unterwolle) gewonnen, der eine dünne, weiche, gekräuselte Wollfaser ergibt.

Der Großteil der Industriewolle sind Schafe. Die Schafzucht ist in Australien, Neuseeland und Argentinien am weitesten entwickelt. Kamele (und Ziegen jener Rassen, die die wertvollsten Wollfasern liefern) werden hauptsächlich in Afrika und Asien in der Wüsten-, Halbwüsten- und Trockensteppenzone gezüchtet. Aus Kamelhaar werden wunderschöne Plaids und Decken sowie elegante Umhänge und Mäntel hergestellt.

Zu den Vorteilen von Wolle zählen ihre hervorragenden Wärmeisolationseigenschaften, daher werden Wollmaterialien hauptsächlich für Winterkleidung verwendet. Der Nachteil von Wolle ist, dass sie ziemlich schnell knittert und sich abnutzt (denken Sie daran, wie schnell die Manschetten von Anzügen und Mänteln aus reiner Wolle abgewischt werden).

Derzeit werden die besten Wollstoffe in England hergestellt. Aus reiner Wolle genähte Sachen sehen sehr edel und elegant aus. Heutzutage werden Wollfasern jedoch aus Gründen der Praktikabilität meistens mit synthetischen Fasern gemischt.

künstliche Materialien

Fasern, die nicht zur natürlichen Welt gehören, werden in künstlich und synthetisch unterteilt. Kunstfasern werden aus den Produkten der chemischen Verarbeitung natürlicher Polymere (z. B. Proteine, Nukleinsäuren, Kautschuk) gewonnen. Synthetische Fasern werden aus Polymeren gewonnen, die nicht in der Natur vorkommen, also chemisch synthetisiert werden.

Synthetische Fasern wurden erst im 20. Jahrhundert hergestellt. Die Herstellung synthetischer Fasern besteht darin, dass eine Lösung oder Schmelze beliebiger Polymere durch kleinste Löcher in ein Medium gepresst wird, wodurch die entstehenden feinen Fasern schnell erstarren.

Synthetische Fasern gewannen aufgrund der Schnelligkeit und Kostengünstigkeit ihrer Herstellung sowie der Tatsache, dass sie natürliche Ressourcen schonen, schnell weltweit an Popularität.

Begriffe, die Sie kennen müssen

„Synthese“ ist die Kombination verschiedener Elemente zu einem Ganzen. Unter chemischer Synthese versteht man die gezielte Herstellung verschiedener Produkte durch chemische Reaktionen.

Viskose

Viskosestoffe werden in der Regel als naturbelassen eingestuft. Tatsächlich sind sie es jedoch nicht. Viskose ist eine künstlich aus Cellulose gewonnene Faser. Zellulose ist aber der Hauptbestandteil der Zellwände von Pflanzen, also natürlichen Ursprungs. Zellulose kommt vor allem in Stammholz, aber auch in Baumwollkapseln und Bastfasern vor. Die Herstellung von Viskose gilt aufgrund der Verfügbarkeit von Rohstoffen als rentabel.

Zu den unbestrittenen Vorteilen der Viskosefaser gehört die Tatsache, dass sie Feuchtigkeit perfekt aufnimmt, sich leicht färben und gut bügeln lässt. Viskose eignet sich sehr gut für Sommersachen.

Der Nachteil von Viskose ist, dass sie sich ziemlich schnell abnutzt, knittert und außerdem bei Nässe leicht reißt (was besonders beim Waschen unangenehm ist). Gegenwärtig werden diese Mängel teilweise durch die Herstellung sogenannter modifizierter Viskose beseitigt.

Begriff, den Sie kennen müssen

„Weben“ ist die Herstellung von Stoff auf einem Webstuhl, manuell oder maschinell. Der Handwebstuhl ist eine der ältesten Erfindungen der Menschheit. Ähnliche Maschinen sind zum Beispiel noch in abgelegenen Dörfern in Russland zu sehen. Der mechanische Webstuhl wurde in der zweiten Hälfte des 18. Jahrhunderts erfunden.

Acetat

Acetat ist eine Kunstfaser, die aus Zellulose gebildet wird. Acetat ist nicht synthetisch, da es, wenn auch künstlich, aus natürlichen Rohstoffen hergestellt wird.

Die Vorteile der Acetatfaser sind vor allem ihre Elastizität und Weichheit. Es knittert nicht viel und lässt UV-Strahlen gut durch. Die Nachteile von Acetat sind folgende Eigenschaften: Es ist zerbrechlich, verschleißt schnell und ist instabil gegenüber hohen Temperaturen (es verformt sich beispielsweise in heißem Wasser und beim Bügeln ziemlich stark). Außerdem wird Acetat ziemlich stark elektrifiziert.

Acetat wird hauptsächlich zur Herstellung von Unterwäsche verwendet, hauptsächlich für Frauen. Derzeit wird Acetat zur Verbesserung der Produktqualität am häufigsten mit synthetischen oder natürlichen Fasern gemischt.

Begriff, den Sie kennen müssen

„Verformung“ ist eine durch äußere Einflüsse bedingte Änderung der relativen Lage der Punkte eines Objekts, bei der sich der Abstand zwischen ihnen ändert. Die Verformung wird elastisch genannt, wenn sie nach Beendigung der äußeren Einwirkung verschwindet, und plastisch, wenn sie nicht vollständig verschwindet.

Polyester

Polyester ist heute eine der am häufigsten verwendeten synthetischen Fasern. Zu seinen Vorteilen gehört zum einen eine sehr hohe Festigkeit (es verschleißt eigentlich nicht). Zweitens knittert Polyester praktisch nicht (oder erholt sich nach dem Knittern sofort). Es verliert seine Eigenschaften nicht im Licht oder unter dem Einfluss verschiedener Wetterphänomene, es ist auch beständig gegen organische Lösungsmittel.

Die Nachteile von Polyester sind: unzureichende Atmungsaktivität, ziemlich starke Elektrifizierung und eine gewisse Steifigkeit. Derzeit werden diese Mängel teilweise durch Modifikationen beseitigt. Es sollte beachtet werden, dass synthetische Fasern einer neuen Generation bessere hygienische Eigenschaften haben als zuvor. Sie fühlen sich weicher an, sind besser atmungsaktiv und weniger elektrisiert.

Polyester ist jedoch nicht sehr gut für heißes Wetter geeignet. Sie sollten nicht in warme Resorts mitgenommen werden, da sie dort höchstwahrscheinlich nicht nützlich sind. Im Sommer sollten Sachen aus Polyester nur dann getragen werden, wenn sie Schlitze, Ausschnitte etc. haben, d.h. Luft gut durchlassen.

Polyester kann, wie die meisten synthetischen Stoffe, nicht mit einem sehr heißen Bügeleisen gebügelt werden. Dinge aus Polyester müssen jedoch praktisch nicht gebügelt werden. Es reicht aus, sie nach dem Waschen zu glätten, gut zu schütteln und zu trocknen (am besten auf einem Kleiderbügel).

Begriffe, die Sie kennen müssen

"Warp" - Fäden, die parallel zueinander entlang des Stoffes verlaufen. Beim Weben werden die Kettfäden mit den senkrecht dazu liegenden Schussfäden verflochten.

"Schuss" - die Querfäden des Gewebes, die beim Webvorgang mit den Kettfäden verflochten werden.

Acryl

Acryl (Polyacrylnitril) ist eine Kunstfaser, die in vielen Eigenschaften Wolle ähnelt. Auf den Etiketten von Dingen wird Acryl manchmal mit der Abkürzung PAN (nach den Anfangsbuchstaben des Wortes „Poly-Acryl-Nitril“) gekennzeichnet.

Acryl ist licht- und witterungsbeständig. Es ist beständig gegen Säuren, schwache Laugen und andere organische Lösungsmittel. Einfach gesagt, es verträgt die chemische Reinigung gut.

Die Vorteile von Acryl sind seine Leichtigkeit, Weichheit und optische Ähnlichkeit mit Wolle. Seine Nachteile: Erstens ist es ziemlich elektrisiert, zweitens dehnt es sich beim Waschen oft aus und drittens neigt es dazu, sich mit „Pellets“ zu bedecken. Acryl sollte keinen hohen Temperaturen ausgesetzt werden. Es sollte bei Raumtemperatur in Wasser gewaschen und mit einem leicht erhitzten Bügeleisen gebügelt werden. Dinge aus Acryl besser nicht waschen, sondern chemisch reinigen, dann halten sie länger.

Acryl wird hauptsächlich für Oberbekleidung und Leinenstrickwaren sowie Schals, Teppiche und Stoffe verwendet. Acryl wird aus praktischen Gründen oft mit natürlichen oder anderen synthetischen Fasern gemischt.

Auf einer Notiz

Manchmal ist es beim Kauf eines Pullovers, Pullovers oder einer Jacke trotz der auf dem Etikett angegebenen Daten schwierig, genau festzustellen, ob der Artikel aus Acryl- oder Naturwolle gestrickt ist. Dabei kann folgender Trick helfen: Um festzustellen, ob es sich um Wolle oder Acryl handelt, müssen Sie (sorry!) an dem Ding riechen, das Sie kaufen werden. Natürliche Naturwolle hat immer einen mehr oder weniger wahrnehmbaren "tierischen" Geruch, der einer Naturfaser innewohnt. Acryl riecht nicht so.

Polyamid

Polyamid ist eine Kunstfaser. Früher hieß es Kapron, Nylon oder Perlon.

Polyamid ist extrem stark und elastisch. Es ist sehr widerstandsfähig gegen eine Vielzahl von Chemikalien und wird daher häufig zur Herstellung von Kleidung verwendet, die für den Einsatz in aggressiven Umgebungen ausgelegt ist.

Die wesentlichen Nachteile von Polyamid sind die folgenden: Es nimmt fast keine Feuchtigkeit auf, ist stark elektrisiert, verliert seine Festigkeit bei hellem Licht oder bei extremer Hitze. Polyamid sollte, wie alle synthetischen Materialien, keinen hohen Temperaturen ausgesetzt werden.

Derzeit wird Polyamid in seiner reinen Form praktisch nicht zur Herstellung von Stoffen verwendet. Es wird fast immer in verschiedenen Anteilen mit anderen Fasern gemischt, um die besten Verbrauchereigenschaften zu erzielen.

Aus der jüngeren Geschichte

In den frühen fünfziger Jahren des 20. Jahrhunderts tauchten Nylonstrümpfe auf und wurden sofort äußerst modisch. Bis dahin trugen Frauen Fildekos oder plattierte Strümpfe (damals gab es noch keine Strumpfhosen). Nylonstrümpfe waren transparent, eng und passten wunderbar zum Bein, sie wurden sofort zum Traumthema jeder jungen Frau. Zuerst waren sie nicht in den Läden, sie wurden aus dem Ausland gebracht.

Frauen kümmerten sich sehr um diese Strümpfe, und wenn Schlaufen auf sie fielen, übergaben sie sie zur Reparatur an spezielle Ateliers. Darüber hinaus wurden in den Geschäften spezielle Geräte zum Anheben heruntergefallener Schlaufen verkauft, die es vielen Handwerkerinnen ermöglichten, zusätzliches Geld zu verdienen, indem sie Aufträge von Freunden entgegennahmen, um Strümpfe zu reparieren.

Polyurethan

Polyurethan (Spandex, Lycra) ist eine synthetische Faser, die in ihren mechanischen Eigenschaften Gummifäden ähnelt.

Polyurethan ist widerstandsfähiger als andere synthetische Fasern gegenüber Talg und Schweiß sowie gegenüber organischen Lösungsmitteln. Zu den Nachteilen von Polyurethan gehört, dass es praktisch kein Wasser aufnimmt und Luft sehr schlecht durchlässt. Außerdem verliert Polyurethan seine Festigkeit bei grellem Licht und bei hohen Temperaturen. Daher sind Sachen mit einem hohen Anteil an Spandex oder Lycra nicht für heißes und sonniges Sommerwetter geeignet.

Polyurethan wird hauptsächlich bei der Herstellung von Strumpf- und Miederwaren (Strumpfhosen, Höschengürtel, Strumpfwaren, BHs usw.) sowie Sportbekleidung verwendet. Darüber hinaus werden gestrickten Stoffen häufig Polyurethanfasern (da sie Gummifäden ähneln) zugesetzt, um sie elastischer zu machen.

Begriff, den Sie kennen müssen

„Elastizität“ ist die Fähigkeit eines Materials, elastische (nach Beendigung der äußeren Einwirkung verschwindende) Verformungen zu erfahren. Eines der elastischsten Materialien ist Gummi.

Stoffsortiment

Dünne Stoffe

Die wichtigsten feinen Stoffe, die derzeit verwendet werden, sind Cambric, Voile, Voile, Chiffon, Georgette, Crêpe de Chine und Organza. Einige dieser Stoffe werden mittlerweile nicht nur aus Natur-, sondern auch aus Kunstfasern hergestellt. Beispielsweise werden Crêpe de Chine, Georgette und Chiffon mittlerweile nicht nur aus Naturseide, sondern viel häufiger aus Polyester hergestellt, wobei der Oberflächencharakter und das Erscheinungsbild dieser Stoffe erhalten bleiben.

Batist

Ein sehr dünner, durchscheinender Leinenstoff (selten aus Baumwolle) mit Leinwandbindung. Seine Heimat, wie auch die meisten leichten Stoffe, ist Indien. Baptiste legt sich mit luftig-weichen Falten hin. Derzeit wird es hauptsächlich für die Herstellung von Blusen sowie eleganter und sommerlicher Kleidung verwendet.

Baptiste ist hervorragend gewaschen und gebügelt. Es ist, wie alle natürlichen Stoffe, zerknittert, aber die Falten, die sich in diesem Fall bilden, sehen natürlich aus und beeinträchtigen das Aussehen der Sache nicht. Der eleganteste weiße Cambric.

Um sich bildlich vorzustellen, wie Batist aussieht, genügt es, sich an die Ära der Musketiere zu erinnern. Damals trugen die Männer schneeweiße Batisthemden, die reich mit Spitzen verziert waren. Man kann sich auch an die leichten, luftigen Kleider der Frauen aus der Zeit Tschechows erinnern, die aus weißem Batist gefertigt und mit zahlreichen Rüschen und Rüschen verziert sind.

Begriff, den Sie kennen müssen

„Kumach“ ist ein Stoff, überwiegend Baumwolle, gefärbt in leuchtend roter, purpurroter Farbe. Interessant ist, dass der Name „Kumach“, der ursprünglich russisch zu sein scheint, aus der turkischen Sprachgruppe stammt.

Markise

Marquisette ist ein leichter, dünner, fast transparenter, überwiegend baumwollartiger Stoff aus sehr feinem, gezwirntem Garn. Leider produziert die heimische Industrie derzeit ziemlich viele Markisen.

Marquisette fällt schön, ist atmungsaktiv, leicht zu waschen und zu bügeln. Dieser Stoff eignet sich hervorragend zum Nähen von Blusen und Sommerkleidung. Um sich den Voile visuell vorzustellen, genügt es, an die ungewöhnlich femininen Kleider der 30er Jahre mit langgestreckten, ausgestellten Röcken, Puffärmeln und mit einer Schleife gebundenen Kragen zu erinnern.

Begriff, den Sie kennen müssen

"Spindel" - ein Gerät zum Hand- oder Maschinenspinnen. Beim Handspinnen ist die Spindel eine vertikal rotierende Stange zum Aufwickeln von Garn, Vorgarn oder Faden. Beim Maschinenspinnen wird eine Spule, Spule usw. auf die Spindel aufgesetzt.

Schleier

Ein Schleier ist ein spärlich gewebter, fast transparenter, überwiegend aus Baumwolle (selten Seide oder Wolle) bestehender Stoff. Der Schleier hat ein Leinengewebe und ähnelt im Aussehen dicker Gaze. Der Name dieses Stoffes stammt von einem großen Schleier, der Teil eines Frauenkostüms war und dazu bestimmt war, Gesicht und Körper einer Frau zu bedecken. Ein ähnlicher Schleier in den Ländern des Ostens wird "Schleier" oder "Burka" genannt.

Schleierartikel sollten sorgfältig gewaschen werden, ohne sie einer großen mechanischen Belastung auszusetzen (aufgrund einer seltenen Webart). Der Schleier ist perfekt gebügelt, perfekt atmungsaktiv, er ist für den Sommer unverzichtbar.

Chintz

Chintz ist ein dünner, leichter Baumwollstoff in Leinwandbindung, meist mit einem farbenfrohen Druckmuster. Seit jeher wird Chintz mit leuchtenden Blumenmustern zum Nähen russischer Volkskleidung verwendet: Sommerkleider, Hemden, Herrenblusen usw.

Die Nachteile von Chintz sind seine geringe Festigkeit sowie seine nicht allzu große Farbechtheit (Chintzartikel verlieren und verblassen oft in der Sonne). Gegenwärtig werden diese Mängel von Chintz teilweise durch Veredelung beseitigt.

Die Hauptvorteile dieses Stoffes sind seine Leichtigkeit, Atmungsaktivität sowie seine relative Billigkeit. Der Chintz ist perfekt gewaschen, trocknet schnell und ist leicht zu bügeln. Gerade bei Kinderbekleidung sind bedruckte Artikel für den Sommer unverzichtbar.

Ein Beispiel für den gelungenen Einsatz von Chintz: ein offenes Sommerkleid aus weißem Chintz mit einem Muster aus großen roten Tupfen.

Begriff, den Sie kennen müssen

„Ausstatten“ ist die abschließende Bearbeitung des Materials, nämlich das Imprägnieren von textilen Materialien oder das Aufbringen verschiedener Stoffe auf diese, sogenannte Appreturen (Stärke, Leim, Kunstharze etc.). Zusätze verleihen Stoffen Glanz, größere Steifigkeit, Knitterfestigkeit, Schrumpffreiheit, Feuerfestigkeit und andere notwendige Eigenschaften.

Chiffon

Dünner transparenter Baumwoll- oder Seidenstoff in Leinwandbindung mit erhöhter Dichte. Dadurch hat der Stoff mehr Gewicht und kann dadurch schöne, plastische Falten bilden. Chiffon war während des Jugendstils sehr beliebt. Raffinierte, raffinierte Damen dieser Zeit trugen Chiffonblusen mit sehr bauschigen, gerafften Ärmeln, die mit hohen schmalen Manschetten mit kleinen eng anliegenden Knöpfen befestigt waren.

Derzeit wird Chiffon hauptsächlich aus synthetischen Fasern hergestellt. Dieser Stoff knittert nicht, er eignet sich hervorragend für die Herstellung eleganter, eleganter Blusen, die mit zahlreichen Volants und Rüschen verziert sind. Schön sehen auch lockere Röcke oder Hosen mit vielen Falten aus gemustertem Chiffon mit dünnem Futter aus.

Georgette

Georgette (auch „Crêpe-Georgette“ genannt) ist ein dünner, durchscheinender Seiden-Crêpe mit einer matten, leicht körnigen Textur, die sich anfühlt. Georgette ist elastisch, fällt schön und formt anmutige, weiche Rockschöße. Dieser Stoff sieht edel und elegant aus und erfreut sich in den letzten Jahren großer Beliebtheit. Daraus werden nicht nur Blusen, Röcke und Kleider genäht, sondern auch Anzüge und sogar Sommermäntel.

Ein Beispiel für den spektakulären Einsatz von Georgette: modisch in der NEP-Ära, ein kleines Schwarzes mit Drapierung und tiefem Ausschnitt auf dem Rücken, exquisit verziert mit schwarzen Glasperlen.

Begriff, den Sie kennen müssen

„Krepp“ ist ein Seiden-, Baumwoll- oder Wollgewebe mit einer leicht rauen Oberfläche, die durch die wellenförmig gebogenen Fasern entsteht.

Crêpe-de-Chine

Dünne Seide mit matter, körniger, leicht rauer Oberfläche. Crêpe de Chine sieht aus wie Georgette, ist aber im Gegensatz zu ihm blickdicht. Crêpe de Chine drapiert wunderschön und bildet weiche Plastikschwänze. Dieser Stoff wirkt außerordentlich edel, er verleiht den Dingen eine besondere Weiblichkeit. Die Textur von Crêpe de Chine ist derzeit sehr beliebt. Dieser Stoff eignet sich hervorragend für Blusen, elegante und sommerliche Kleidung.

Ein Beispiel für eine spektakuläre Verwendung dieses Stoffes: ein abendlicher Hosenanzug aus marineblauem Crêpe de Chine, abgesetzt mit Ton-in-Ton-Satin.

Begriff, den Sie kennen müssen

„Fideshine“, „fay“ ist ein dünnes, aber dichtes Seidengewebe mit sehr kleinen Quernarben, die dadurch entstehen, dass der Schussfaden eine größere Dicke und Dichte als der Kettfaden hat.

Spitzenstoff

Spitzenstoff ist ein komplexes Muster (meistens ein florales Ornament), das auf einer transparenten Netzbasis gewebt ist. Heutzutage wird Spitze hauptsächlich maschinell aus Baumwolle hergestellt, und häufiger aus synthetischen oder gemischten Fasern, die Seidengarn imitieren.

Spitzenstoffe werden hauptsächlich zur Herstellung eleganter Dessous sowie zur Herstellung von Modellen der Abendgarderobe (Blusen, Kleider, Brautkleider usw.) verwendet. Außerdem wird Spitze oft als Besatz verwendet.

Spitze ist ein äußerst effektives Material. Sein unzweifelhafter Vorteil ist, dass er vielleicht mehr als jeder andere Stoff die Weiblichkeit betont, dem Look einen besonderen Charme und Verführung verleiht. Schwere konvexe Spitze („Alancon“) wird verwendet, um eng anliegende Modelle zu kreieren, die die Figur betonen, und dünne, luftige („Chantilly“) - für Kleider mit Rüschen, weiten Röcken und Puffärmeln.

Die Nachteile von Spitze umfassen die folgenden. Erstens muss es sehr vorsichtig gebügelt werden, um die Netzbasis nicht zu beschädigen (synthetische Spitze kann überhaupt nicht mit einem heißen Bügeleisen gebügelt werden). Zweitens neigt Spitze dazu, „Haken“ zu bilden, die sich aus den Fäden des Musters herausziehen, sodass Dinge daraus eine sorgfältige Verwendung erfordern.

Ein Beispiel für die Verwendung dieses Materials: eine knöchellange Weste aus schwarzer Guipure, getragen über einer Hose und einem Stretch-Satin-Top.

Ein bisschen Geschichte

Die Kunst des Spitzenwebens erhielt ihre Hauptentwicklung im 17. Jahrhundert. Zu dieser Zeit war die Leidenschaft für Spitzen weit verbreitet, sie wurden nicht nur in weltlichen, sondern auch in kirchlichen Gewändern verwendet. Die Hauptzentren für die Spitzenproduktion waren damals Venedig und Brüssel. Im 19. Jahrhundert entstand die maschinelle Spitzenproduktion. Ab dieser Zeit wurde Spitze, die bis dahin ein Luxusartikel war, zu einer gängigen Ergänzung von Kleidung, insbesondere von Leinen.

Organza

Organza ist ein dünner, fester, transparenter Seidenstoff, der mit einem fein gemusterten Gewebe gearbeitet ist. Organza hat eine matte Textur, äußerlich erinnert es ein wenig an die dünnste, transparente, leicht glänzende Eisschicht. Doch Organza gibt es nicht nur in Weiß, sondern auch in anderen Farben.

Organza wird am häufigsten für die Herstellung von Kragen, Manschetten und anderen Verzierungen verwendet. Dieser Stoff wird aufgrund seiner Transparenz und Steifigkeit ausschließlich für elegante Abendgarderobe verwendet.

Als Beispiel für die spektakuläre Verwendung dieses Stoffes können wir Ihnen Folgendes anbieten: ein strenges schwarzes Kleid, verziert mit Organza-Bordüren - einem Kragen und großen "männlichen" Manschetten mit Manschettenknöpfen.

Krinoline fünfziger Jahre

In den späten fünfziger und frühen sechziger Jahren des 20. Jahrhunderts kamen Jugendkleider mit sehr bauschigen, ausladenden Röcken in Mode. Für ein solches Kleid, übrigens unglaublich feminin, war ein mehrlagiger Petticoat mit Volants erforderlich. Es gab verschiedene Versionen solcher Röcke. Normalerweise nähten Frauen sie aus grobem Kattun oder Batist und stark gestärkt. Der Stolz der glücklichen Frauen waren schicke Unterröcke aus Nylon oder Organza, die aus dem Ausland mitgebracht wurden.

Mittelschwere Stoffe

Am häufigsten werden Stoffe mittlerer Dicke für die Herstellung von Kleidung verwendet. Das gilt nicht nur für alltägliche, sondern auch für elegante Dinge. Sogar einige Arten von Oberbekleidung werden aus Stoffen mittlerer Dicke genäht, zum Beispiel Regenmäntel und Jacken. Die Bandbreite dieser Stoffart ist sehr groß. Die häufigsten davon sind unten aufgeführt.

Segeltuch

Leinen ist ein Leinen-, Baumwoll-, Seiden- oder Wollgewebe aus Kett- und Schussfäden gleicher Dicke und Dichte. Die Leinwand hat eine mäßige Weichheit, sie behält ihre Form gut und knittert ein wenig (auf jeden Fall beeinträchtigen die Falten, die sich in diesem Fall bilden, nicht das Aussehen der Sache). Die Helden von Tschechows Stücken „Der Kirschgarten“, „Die Möwe“ und andere stellten sich in Leinenanzügen zur Schau.

Derzeit werden hauptsächlich Herrenhemden aus Baumwollstoff genäht. Leinen- und Seidenstoffe eignen sich perfekt für elegante Sommeranzüge für Damen und Herren. Wollstoffe werden zum Nähen von leichten, bequemen Business-Anzügen verwendet.

Dieser Stoff ist für Daunen- und Federprodukte (Kissenbezüge aus Federn usw.) konzipiert und weist daher eine extrem dichte Webart auf.

Teak hat eine glatte Oberfläche, matt oder glänzend. Es wird meistens in hellen Farben gemalt. Teak lässt sich gut waschen und bügeln. Der Nachteil von Teakholz ist, dass die Nadel aufgrund der hohen Dichte dieses Gewebes kaum durchgeht und eine schlechte Stichqualität mit übersprungenen Stichen bildet.

Teak wird manchmal für sportliche oder Safari-Kleidungsstücke verwendet. Ein gelungenes Beispiel für die Verwendung dieses Stoffes: ein Sportkleid mit durchsichtigem Verschluss, genäht aus sandfarbenem Teakholz, verziert mit zahlreichen Taschen mit Falten und Patten sowie Passen und Schulterklappen.

Popeline

Popeline ist ein Baumwoll- oder Seidenstoff, der auf einer leicht glänzenden Oberfläche kleine Quernarben aufweist. Popeline wird zum Nähen von Herrenhemden, Damenblusen und Sommerkleidung verwendet. Popeline ist sehr praktisch, lässt sich perfekt waschen und bügeln, ist pflegeleicht. In den letzten Jahren wurde Popeline zusammen mit Regenmantelstoffen zur Herstellung von isolierten Steppjacken verwendet.

Flanell

Ein weicher, doppelseitig gebürsteter Baumwoll- oder Wollstoff in Leinwand- oder Diagonalbindung. Flanell (sowohl Baumwolle als auch Wolle) ist ein warmer Stoff und wird daher hauptsächlich zur Herstellung von Winterkleidung verwendet. Der klassische Wollflanell von bester Qualität wird in Großbritannien hergestellt.

Ein Beispiel für raffinierte Eleganz sind Herrenanzüge oder -hosen aus grauem Flanell.

Begriff, den Sie kennen müssen

„Bumazeya“ ist ein weicher, meist baumwolliger Stoff mit einem Vlies auf der linken Seite. Bumazeya wird hauptsächlich für Kinderkleidung verwendet. Es ist interessant, dass der Name „boumazeya“, der dem russischen Ohr so bekannt ist, vom italienischen Wort „bambaggia“ (Baumwolle) stammt. Davon stammt übrigens auch das Wort „Papier“.

Krepp

Krepp ist ein Baumwoll-, Seiden- oder Wollstoff mit einer feinkörnigen Textur. Diese Textur wird durch die Verformung der Fasern des Gewebes erreicht, die wie fein gelocktes Haar werden.

Der Crêpe fühlt sich ziemlich weich an, lässt sich gut drapieren und bildet Plastikschöße. Aber gleichzeitig behält es seine Form gut. Krepp eignet sich am besten für die Herstellung von Dingen, bei denen Sie glatte, weiche, feminine Linien betonen müssen.

Begriff, den Sie kennen müssen

"Drapery" - eine Reihe weicher, nicht gebügelter Falten auf dem Stoff.

Kaschmir

Der Geburtsort von Kaschmir ist Indien (der Name dieses Stoffes stammt von der indischen Provinz „Kashmir“). Ursprünglich war Kaschmir ein außergewöhnlich weicher Stoff, der aus den feinsten, zartesten Flusen tibetischer Kinder gewebt wurde.

Derzeit kann Kaschmir entweder dünn sein (es genügt, um an Pavlovo-Posad-Schals aus bedrucktem Kaschmir zu erinnern) oder eher dicht und sogar überzogen. Das Hauptunterscheidungsmerkmal dieses Stoffes ist jedoch unverändert geblieben - seine außergewöhnliche Weichheit.

Derzeit wird am häufigsten natürliches reines Kaschmir (aus Daunenfasern) zum Anfertigen schicker, teurer Mäntel verwendet. Auch Schals werden daraus hergestellt. In Bezug auf die Eigenschaften von Kaschmir ist zu beachten, dass sich wie bei den meisten reinen Wollmaterialien häufig Pellets darauf bilden. Daher sollten Kaschmirartikel, um ein Wegrollen zu vermeiden, keinen hohen Temperaturen ausgesetzt (z. B. gewaschen) werden.

Begriff, den Sie kennen müssen

„Fersenriemen (Füllung)“ ist eine Art Kunsthandwerk. Das Bedrucken wird als manueller oder maschineller Druck auf Stoff, Papier, Karton mit einem Farbmuster unter Verwendung von geprägten Druckplatten (Holzplatten oder Kupferplatten) bezeichnet. Darüber hinaus wird ein auf diese Weise hergestellter Stoff manchmal als Absatz bezeichnet.

Rogoschka

Gunny ist ein Baumwoll-, Leinen-, Seiden- oder Wollstoff mit einer seltenen Leinwandbindung. Die Kett- und Schussfäden sind bei diesem Gewebe paarweise miteinander verflochten, wodurch auf der Oberfläche ein konvexes Schachbrettmuster entsteht. Die Matte ist elastisch, sie knittert ein wenig, behält ihre Form perfekt, sie ist pflegeleicht. Es wird in gebleichter oder gefärbter Form für Sommeranzüge, Hüte, Taschen, Schuhe usw. verwendet.

Rogozhka wurde von der legendären Coco Chanel, der berühmten französischen Modedesignerin, verherrlicht. Sie kreierte daraus überraschend elegante und unglaublich feminine Kostüme, reich verziert mit dekorativen Borten, „goldenen“ Knöpfen, Ketten und Perlen.

Segeltuch

Canvas wird aus grobem oder gebleichtem dickem Leinengarn hergestellt. Es hat eine nicht glatte, körnige Textur mit Zotten und deutlichen Knötchen. Canvas ist eine der ältesten Stoffarten. Es ist sowohl seltener als auch dichter. Canvas wird zur Herstellung von Öko-Kleidung verwendet, meistens für Taschen, Schuhe, Hüte usw. Dicke Leinwand wird auch von Künstlern zum Erstellen von Gemälden verwendet.

Begriffe, die Sie kennen müssen

"Rohgarn" - ungefärbtes Garn, bestehend aus Fasern von natürlicher, natürlicher Farbe.

„Tow“ ist ein Stoff aus kurzen Baumwollfasern (Leinen, Wolle), die durch Kämmen von Faserrohstoffen gewonnen werden. Diese Fasern sind normalerweise stark mit Verunreinigungen verstopft, sodass das daraus gewonnene Gewebe eine ungleichmäßige Struktur (Knötchen, Zotten usw.) aufweist.

Stoffe für Regenmäntel

Der Ausdruck „Regenmantelstoffe“ bezieht sich auf ziemlich dünne, aber dichte wasserdichte Materialien. Sie werden aus Baumwolle oder synthetischen Fasern unter Zugabe einer bestimmten Menge Polyurethanfasern hergestellt. Umhänge werden auch Stoffe mit einer wasserabweisenden Film- oder Lackbeschichtung genannt.

Aufgrund der Tatsache, dass Regenmantelstoffe synthetische Rohstoffe von besonderer Qualität enthalten, sollten sie nicht hohen Temperaturen ausgesetzt werden, z. B. heiß gewaschen oder mit einem sehr heißen Bügeleisen gebügelt werden. Lackierte und folienbeschichtete Textilien sollten generell nicht gewaschen und insbesondere nicht gebügelt werden. Sie werden am besten chemisch gereinigt.

Regenmantelstoffe werden neben ihrem Verwendungszweck auch zur Herstellung von Jugendbekleidung im Sport- und Paramilitärstil sowie im Safaristil (z. B. Hosen, Jacken, Taschen, Hüte usw.) verwendet.

Atlas

Satin ist ein dichter Stoff aus weicher Seide (selten Baumwolle) mit einer glatten, glänzenden Vorderseite. Der Stoff glänzt durch die besondere Satinbindung der Fasern. Um sich die malerische Schönheit des Atlas vorzustellen, genügt es, sich an die Outfits orientalischer Haremsschönheiten zu erinnern.

Kunstfasern. Unter den Chemiefasern nimmt in Bezug auf die Leistung die künstliche Viskosefaser den ersten Platz ein. Der Hauptstoff für die Herstellung von Viskosefasern ist Zellstoff und billig verfügbare Chemikalien. Der Vorteil der Viskosefaser ist die hohe Wirtschaftlichkeit ihrer Herstellung und Verarbeitung. Bei der Herstellung von 1 kg Viskosegarn sind die Arbeitskosten also 2-3 mal niedriger als die Kosten für die Herstellung des gleichen Garns aus Baumwolle und 4,5-5 mal niedriger als bei der Herstellung von 1 kg Wollgarn.

Viskosefasern werden in verschiedenen Längen und Dicken hergestellt. Die Dicke der Elementarfaser aus Viskose-Seide beträgt 0,5 bis 0,2 tex.

Viskosefasern haben eine ausreichende Festigkeit, aber wenn sie nass sind, sinkt ihre Festigkeit auf 50-60%. Ihr Nachteil ist die Fähigkeit zu schrumpfen, dh in der Länge einzulaufen, insbesondere nach dem Waschen der Produkte.

Diese Fasern haben hohe hygienische Eigenschaften, da sie sich durch die Fähigkeit auszeichnen, Feuchtigkeit gut aufzunehmen. Viskosefasern sind hitzebeständig.

Beim Erhitzen werden sie nicht weich und halten einer Erwärmung ohne Zerstörung bis zu 150 ° stand. Bei höheren Temperaturen (175-200°) beginnt der Prozess der Faserzersetzung.

Viskosefasern mit verbesserten Eigenschaften werden als Polynose bezeichnet. Aufgrund ihrer Eigenschaften kommen sie der Baumwollfaser nahe.

Auf der Basis von Baumwolle oder Zellstoff werden andere Kunstfasern gewonnen - Kupferammoniak und Acetat.

Kupfer-Ammoniak-Fasern ähneln in ihren Eigenschaften Viskosefasern. Es wird in kleinen Mengen hergestellt, da seine Herstellung viel teurer ist als die Herstellung anderer Chemiefasern. Es wird hauptsächlich in Mischungen mit Wolle verwendet.

Es gibt zwei Arten von Acetatfasern: Diacetat und Triacetat. Diacetatfasern werden üblicherweise als Acetatfasern bezeichnet. Acetatfasern haben eine ausreichende Festigkeit. Ihre Bruchdehnung beträgt 18-25 %. Die Zugfestigkeit von Acetatfasern im nassen Zustand wird um 40-50% und von Triacetat um 10-15% reduziert. Acetatfaser absorbiert etwa 6,5% Feuchtigkeit und Triacetat - nicht mehr als 1-1,5%.

Acetatfasern nehmen in ihren Eigenschaften eine Zwischenstellung zwischen künstlichen und synthetischen Fasern ein.

Im Gegensatz zu Viskose sind Acetatfasern thermoplastisch und beginnen sich bei einer Temperatur von 140-150 ° zu verformen.

Die Verwendung von Acetatfasern gemischt mit Viskose kann die Faltenbildung von Produkten deutlich reduzieren. Acetatfasern werden nicht mit Farbstoffen gefärbt, die zum Färben von Viskosefasern verwendet werden. Durch die Verwendung von Acetatfasern, die mit Viskosefasern gemischt werden, können Sie verschiedene Farbeffekte erzielen und die Vorderseite des Gewebes veredeln.

Von anderen Kunstfasern werden Glas und Metall zur Herstellung von Stoffen verwendet; Metallfäden werden verwendet, um Stoffen verschiedene dekorative Effekte zu verleihen; Sie heißen Alunit, Lurex, Metlon usw.

Synthetische Fasern. Von den synthetischen Fasern werden am häufigsten Polyamidfasern verwendet, zu denen Nylon-, Anid-, Enanth- und andere Fasern gehören. In unserem Land nimmt die Nylonfaser unter den Polyamidfasern den ersten Platz ein. Zu seiner Gewinnung wird Caprolactamharz verwendet, das durch chemische Synthese aus relativ einfachen organischen Substanzen gewonnen wird.

Polyamidfasern haben eine Reihe wertvoller Eigenschaften: hohe Reißfestigkeit, Widerstandsfähigkeit und außergewöhnliche Abriebfestigkeit.

Der Vorteil von Polyamidfasern ist ihre hohe Beständigkeit gegen Abrieb und wiederholte Verformungen.

Textilfasern sogenannte flexible feste Körper mit kleinen Querabmessungen, begrenzte Länge, geeignet für die Herstellung von Textilien.

Textilfasern werden in zwei Klassen eingeteilt: natürliche und chemische. Nach der Herkunft des faserbildenden Stoffes werden Naturfasern in drei Unterklassen eingeteilt: pflanzlicher, tierischer und mineralischer Herkunft, Chemiefasern - in zwei Unterklassen: künstlich und synthetisch.

Kunstfaser- Chemiefaser aus natürlichen makromolekularen Stoffen.

Kunstfaser- Chemiefaser aus synthetischen Substanzen mit hohem Molekulargewicht.

Fasern können elementar und komplex sein.

elementar- eine Faser, die sich nicht zerstörungsfrei in Längsrichtung teilt (Baumwolle, Leinen, Wolle, Viskose, Nylon usw.). Die Komplexfaser besteht aus längsgebundenen Elementarfasern.

Fasern sind das Ausgangsmaterial für die Herstellung textiler Produkte und können sowohl in natürlicher als auch in gemischter Form verwendet werden. Die Eigenschaften der Fasern beeinflussen den technologischen Prozess ihrer Verarbeitung zu Garn. Daher ist es wichtig, die grundlegenden Eigenschaften von Fasern und ihre Eigenschaften zu kennen: Dicke, Länge, Kräuselung. Die Dicke der daraus gewonnenen Produkte hängt von der Dicke der Fasern und des Garns ab, was sich auf ihre Verbrauchereigenschaften auswirkt.

Garne aus feinen synthetischen Fasern neigen eher zu Pilling – der Bildung von Rollfasern auf der Oberfläche des Materials. Je länger die Fasern sind, desto glatter und fester ist das Garn daraus.

Naturfasern

Baumwolle sind die Fasern, die die Samen von Baumwollpflanzen bedecken. Baumwolle ist eine einjährige Pflanze mit einer Höhe von 0,6 bis 1,7 m, die in Gebieten mit heißem Klima wächst. Die Hauptsubstanz (94-96%), aus der Baumwollfasern bestehen, ist Zellulose. Baumwollfaser normaler Reife sieht unter dem Mikroskop aus wie ein flaches Band mit Korkenzieherkräuselung und einem mit Luft gefüllten Kanal im Inneren. Ein Ende der Faser von der Seite ihrer Trennung vom Baumwollsamen ist offen, das andere, das eine konische Form hat, ist geschlossen.

Die Ballaststoffmenge hängt vom Reifegrad ab.

Baumwollfaser ist von Natur aus gekräuselt. Fasern normaler Reife haben die größte Kräuselung - 40-120 Windungen pro 1 cm.

Die Länge der Baumwollfasern reicht von 1 bis 55 mm. Je nach Faserlänge wird Baumwolle in Kurzstapel (20-27 mm), Mittelstapel (28-34 mm) und Langstapel (35-50 mm) eingeteilt. Baumwolle mit einer Länge von weniger als 20 mm wird als ungesponnen bezeichnet, d.h. es ist unmöglich, Garn daraus zu machen. Zwischen Länge und Dicke von Baumwollfasern besteht ein gewisses Verhältnis: Je länger die Fasern, desto dünner sind sie. Daher wird langstapelige Baumwolle auch als feinstapelige Baumwolle bezeichnet, sie hat eine Stärke von 125-167 Millitex (mtex). Die Dicke von mittelstapeliger Baumwolle beträgt 167-220 mtex, von kurzstapeliger Baumwolle 220-333 mtex.

Die Dicke der Fasern wird als lineare Dichte in Hex ausgedrückt. Tex gibt an, wie viel Gramm ein 1 km langes Faserstück wiegt. Millitex = mg/km.

Die Wahl des Spinnsystems (Garnherstellung) hängt von der Länge und Dicke der Fasern ab, was sich wiederum auf die Qualität von Garn und Gewebe auswirkt. So erhält man aus langstapeliger (feinstapeliger) Baumwolle, dünn, gleichmäßig dick, mit geringer Haarigkeit, dichtes, starkes Garn von 5,0 tex und mehr, das zur Herstellung hochwertiger dünner und leichter Stoffe verwendet wird: Batist, Voile, Volta, gekämmter Satin usw.

Aus mittelfaseriger Baumwolle werden Garne mittlerer und überdurchschnittlicher Titer von 11,8-84,0 tex hergestellt, aus denen die meisten Baumwollgewebe hergestellt werden: Chintz, grober Kattun, Kattun, kardierter Satin, Kordsamt usw.

Aus kurzstapeliger Baumwolle, lose, dick, ungleichmäßig dick, flauschig, manchmal mit Fremdverunreinigungen Garn - 55-400 tex, verwendet zur Herstellung von Flanell, Bumazee, Filz usw.

Baumwollfaser hat zahlreiche positive Eigenschaften. Es hat eine hohe Hygroskopizität (8-12%), sodass Baumwollstoffe gute hygienische Eigenschaften haben.

Die Fasern sind ziemlich stark. Eine Besonderheit der Baumwollfaser ist die um 15–17 % erhöhte Nasszugfestigkeit, die durch eine Verdopplung der Faserquerschnittsfläche infolge der starken Wasserquellung erklärt wird.

Baumwolle hat eine hohe Hitzebeständigkeit - die Zerstörung der Fasern bis 140 ° C tritt nicht auf.

Baumwollfaser ist widerstandsfähiger als Viskose und Naturseide gegen Lichteinwirkung, jedoch in Bezug auf die Lichtbeständigkeit gegenüber Bast- und Wollfasern unterlegen. Baumwolle ist sehr beständig gegen Alkalien, die bei der Veredelung von Baumwollgeweben verwendet werden (Veredelung - Mercerisierung, Behandlung mit einer Lösung aus Natronlauge). Gleichzeitig schwellen die Fasern stark an, schrumpfen, werden nicht gekräuselt, glatt, ihre Wände verdicken sich, der Kanal verengt sich, die Festigkeit nimmt zu, der Glanz nimmt zu; Fasern werden besser gefärbt, indem der Farbstoff fest gehalten wird. Aufgrund der geringen Elastizität hat Baumwollfaser eine hohe Faltenbildung, einen hohen Schrumpf und eine geringe Säurebeständigkeit. Baumwolle wird zur Herstellung von Stoffen für verschiedene Zwecke, Strickwaren, Vliesstoffe, Vorhang-Tüll- und Spitzenprodukte, Nähgarne, Zöpfe, Spitzen, Bänder usw. verwendet. Baumwollflaum wird zur Herstellung von Medizinprodukten, Kleidung und verwendet Möbelwatte.

Bastfasern gewonnen aus den Stängeln, Blättern oder Schalen von Früchten verschiedener Pflanzen. Stammbastfasern sind Flachs, Hanf, Jute, Kenaf usw., Blatt - Sisal usw., Frucht - Kokosfasern, die aus der Hülle der Kokosnussschale gewonnen werden. Von den Bastfasern ist Flachs die wertvollste.

Leinen - eine einjährige krautige Pflanze, hat zwei Sorten: Faserflachs und Krausflachs. Faser wird aus Faserflachs gewonnen. Die Hauptsubstanz, aus der die Bastfasern bestehen, ist Zellulose (ca. 75 %). Begleitstoffe sind: Lignin, Pektin, Fett und Wachs, Stickstoff, Farbstoffe, Aschestoffe, Wasser. Leinenfaser hat vier bis sechs Seiten mit spitzen Enden und charakteristischen Strichen (Verschiebungen) in getrennten Bereichen, die durch mechanische Einwirkungen auf die Faser während ihrer Herstellung entstehen.

Im Gegensatz zu Baumwolle hat Flachsfaser relativ dicke Wände, einen schmalen Kanal, der an beiden Enden geschlossen ist; Die Oberfläche der Faser ist gleichmäßiger und glatter, sodass Leinenstoffe weniger verschmutzen als Baumwollstoffe und leichter zu waschen sind. Diese Eigenschaften des Flachses sind besonders wertvoll für Leinen. Flachsfasern sind auch insofern einzigartig, als sie mit hoher Hygroskopizität (12%) Feuchtigkeit schneller aufnehmen und abgeben als andere Textilfasern; es ist stärker als Baumwolle, Bruchdehnung - 2-3%. Der Gehalt an Lignin in der Flachsfaser macht sie widerstandsfähig gegen Licht, Wetter und Mikroorganismen. Thermische Zerstörung der Faser tritt bis + 160°C nicht ein. Die chemischen Eigenschaften der Flachsfaser ähneln denen der Baumwollfaser, d.h. sie ist beständig gegen Laugen, aber nicht beständig gegen Säuren. Da Leinenstoffe von Natur aus einen recht schönen Seidenglanz haben, werden sie keiner Mercerisierung unterzogen.

Flachsfasern sind jedoch aufgrund ihrer geringen Elastizität stark faltig, sie lassen sich nur schwer bleichen und färben.

Aufgrund der hohen Hygiene- und Festigkeitseigenschaften werden aus Flachsfasern Leinenstoffe (für Unterwäsche, Tisch-, Bettwäsche), Sommerkostüm- und Kleiderstoffe gewonnen. Gleichzeitig wird etwa die Hälfte der Leinenstoffe in einer Mischung mit anderen Fasern hergestellt, von denen ein erheblicher Teil auf halbleinene Leinenstoffe mit Baumwollgarn auf der Basis fällt.

Auch Planen, Feuerwehrschläuche, Schnüre, Schuhfäden werden aus Flachsfasern hergestellt, und gröbere Stoffe werden aus Flachskabeln hergestellt: Tasche, Leinwand, Planen, Segeltuch usw.

Hanf aus der einjährigen Cannabispflanze gewonnen. Aus Fasern werden Seile, Seile, Bindfäden, Verpackungs- und Sackstoffe hergestellt.

Kenaf, Jute gewonnen aus einjährigen Pflanzen der Malven- und Lindengewächse. Aus Kenaf und Jute werden Taschen- und Behälterstoffe hergestellt; zum Transport und zur Lagerung von feuchtigkeitsintensiven Gütern.

Wolle - Faser aus dem entfernten Haaransatz von Schafen, Ziegen, Kamelen, Kaninchen und anderen Tieren. Die durch einen Haarschnitt in Form eines ganzen Haaransatzes entfernte Wolle wird als Vlies bezeichnet. Wollfasern bestehen aus Keratinprotein, das wie andere Proteine Aminosäuren enthält.

Wollfasern sind unter dem Mikroskop leicht von anderen Fasern zu unterscheiden - ihre äußere Oberfläche ist mit Schuppen bedeckt. Die Schuppenschicht besteht aus kleinen Plättchen in Form

kegelförmige Ringe, die aneinandergereiht sind und verhornte Zellen darstellen. Auf die schuppige Schicht folgt die kortikale Schicht - die Hauptschicht, von der die Eigenschaften der Faser und der daraus hergestellten Produkte abhängen. Es kann eine dritte Schicht in der Faser geben – die Kernschicht, die aus losen, luftgefüllten Zellen besteht. Unter dem Mikroskop ist auch eine eigentümliche Kräuselung von Wollfasern sichtbar. Je nachdem, welche Schichten in der Wolle vorhanden sind, kann es sich um folgende Arten handeln: Flusen, Übergangshaare, Grannen, tote Haare.

Flaum- dünne, stark gekräuselte, seidige Faser ohne Kernschicht. Übergangshaar hat eine diskontinuierliche lose Kernschicht, aufgrund derer es eine ungleichmäßige Dicke und Festigkeit hat und weniger Kräuselung aufweist.

Ost und Totes Haar haben eine große Kernschicht, zeichnen sich durch eine große Dicke, fehlende Tortuosität, erhöhte Steifigkeit und Sprödigkeit, geringe Festigkeit aus.

Je nach Dicke der Fasern und Gleichmäßigkeit der Zusammensetzung wird die Wolle in fein, halbfein, halbgrob und grob unterteilt. Wichtige Indikatoren für die Qualität von Wollfasern sind ihre Länge und Dicke. Die Länge der Wolle beeinflusst die Technologie der Garngewinnung, ihre Qualität und die Qualität der Endprodukte. Gekämmtes (Kammgarn) Garn wird aus langen Fasern (55-120 mm) gewonnen - dünn, gleichmäßig dick, dicht, glatt.

Aus kurzen Fasern (bis zu 55 mm) wird Hardware (Stoff) -Garn gewonnen, das im Gegensatz zu Kammgarn dicker, lockerer, flauschiger und mit Unregelmäßigkeiten in der Dicke ist.

Die Eigenschaften von Wolle sind auf ihre Weise einzigartig - sie zeichnet sich durch eine hohe Verfilzung aus, die durch das Vorhandensein einer Schuppenschicht auf der Faseroberfläche erklärt wird.

Aufgrund dieser Eigenschaft werden aus Wolle Filz, Stoffstoffe, Filz, Decken, gefilzte Schuhe hergestellt. Wolle hat hohe Hitzeschutzeigenschaften, hat eine hohe Elastizität. Alkalien wirken zerstörerisch auf Wolle, sie ist säurebeständig. Wenn daher Wollfasern, die pflanzliche Verunreinigungen enthalten, mit einer Säurelösung behandelt werden, lösen sich diese Verunreinigungen auf und die Wollfasern bleiben rein. Dieser Vorgang der Reinigung von Wolle wird Karbonisierung genannt.

Die Hygroskopizität von Wolle ist hoch (15-17 %), aber im Gegensatz zu anderen Fasern nimmt sie Feuchtigkeit langsam auf und gibt sie wieder ab, wobei sie sich trocken anfühlt. In Wasser quillt es stark auf, während die Querschnittsfläche um 30-35% zunimmt. Befeuchtete Faser im gestreckten Zustand kann durch Trocknen fixiert werden, beim erneuten Benetzen wird die Länge der Faser wieder hergestellt. Diese Eigenschaft von Wolle wird bei der Nasswärmebehandlung von Kleidungsstücken aus Wollstoffen für Sutyuzhka und Verstrebungen ihrer Einzelteile berücksichtigt.

Wolle ist eine ziemlich starke Faser, die Bruchdehnung ist hoch; im nassen Zustand verlieren die Fasern um 30 % an Festigkeit. Der Nachteil von Wolle ist die geringe Hitzebeständigkeit - bei einer Temperatur von 100-110 ° C werden die Fasern spröde, steif und ihre Festigkeit nimmt ab.

Aus feiner und halbfeiner Wolle, sowohl in reiner Form als auch in Mischungen mit anderen Fasern (Baumwolle, Viskose, Kapron, Lavsan, Nitron), Kammgarn- und Feinwoll-Kleider-, Anzug-, Mantelstoffe, Vliesstoffe, Strickwaren, Schals , Decken werden produziert. aus halbgroben und groben - grob gekleideten Mantelstoffen, gefilzten Schuhen, Filz.

Ziegendaunen werden hauptsächlich für die Herstellung von Schals, Strickwaren und einigen Stoffen für Kleider, Kostüme und Mäntel verwendet; Kamelwolle - zur Herstellung von Decken und nationalen Produkten. Weniger hochwertige Stoffe, gefilzte Schuhe, Vliesstoffe, Baufilz werden aus wiedergewonnener Wolle gewonnen.

Natürliche Seide hinsichtlich seiner Eigenschaften und Kosten ist es der wertvollste Textilrohstoff. Es wird durch Abwickeln von Kokons gewonnen, die von Seidenraupen-Raupen gebildet werden. Die am weitesten verbreitete und wertvollste ist die Seidenraupenseide, die 90 % der weltweiten Seidenproduktion ausmacht.

Der Geburtsort der Seide ist China, wo die Seidenraupe 3000 v. Chr. gezüchtet wurde. e. Die Herstellung von Seide durchläuft folgende Stadien: Der Seidenraupenfalter legt Eier (gren), aus denen etwa 3 mm lange Raupen schlüpfen. Sie ernähren sich von den Blättern des Maulbeerbaums, daher der Name der Seidenraupe. Einen Monat später umhüllt sich die Raupe, die durch die auf beiden Seiten des Körpers befindlichen Seidendrüsen natürliche Seide in sich angesammelt hat, mit einem durchgehenden Faden in 40-45 Schichten und bildet einen Kokon. Die Cocoon-Wicklung dauert 3-4 Tage. Im Inneren des Kokons verwandelt sich die Raupe in einen Schmetterling, der, nachdem er mit einer alkalischen Flüssigkeit ein Loch in den Kokon gemacht hat, daraus hervorgeht. Zum weiteren Abwickeln ist ein solcher Kokon ungeeignet. Kokonfäden sind sehr dünn, deshalb werden sie gleichzeitig von mehreren Kokons (6-8) abgewickelt und verbinden sich zu einem komplexen Faden. Dieser Faden wird Rohseide genannt. Die Gesamtlänge des abgewickelten Fadens beträgt im Durchschnitt 1000–1300 m.

Der nach dem Abwickeln des Kokons verbleibende Sdir (eine dünne, nicht abwickelbare Hülle, die etwa 20 % der Fadenlänge enthält) werden defekte Kokons zu kurzen Fasern verarbeitet, aus denen Seidengarn gewonnen wird.

Von allen Naturfasern ist Naturseide die leichteste Faser und hat neben einem schönen Aussehen eine hohe Hygroskopizität (11%), Weichheit, Seidigkeit und geringe Faltenbildung.

Naturseide ist sehr strapazierfähig. Die Bruchlast von Seide im nassen Zustand wird um ca. 15 % reduziert. Naturseide ist beständig gegen Säuren, aber nicht gegen Laugen, hat eine geringe Lichtechtheit, eine relativ geringe Hitzebeständigkeit (100-110 °C) und einen hohen Schrumpf. Aus Seide werden Kleider- und Blusenstoffe sowie Nähgarne, Bänder und Spitzen hergestellt.

Chemiefasern werden durch chemische Verarbeitung natürlicher (Cellulose, Proteine etc.) oder synthetischer makromolekularer Stoffe (Polyamide, Polyester etc.) gewonnen.

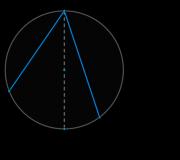

Der technologische Prozess der Herstellung von Chemiefasern besteht aus drei Hauptschritten - Gewinnung einer Spinnlösung, Bildung von Fasern daraus und Veredelung der Fasern. Die entstehende Spinnlösung tritt in die Spinndüsen - Metallkappen mit kleinen Löchern (Abb. 6) - ein und fließt in Form kontinuierlicher Ströme aus ihnen heraus, die trocken oder nass (Luft oder Wasser) aushärten und sich in elementare Fäden verwandeln.

Die Form der Löcher der Matrizen ist normalerweise rund, und um profilierte Fäden zu erhalten, werden Matrizen mit Löchern in Form eines Dreiecks, Polyeders, Sterns usw. verwendet.

Bei der Herstellung von Kurzfasern werden Spinndüsen mit einer großen Anzahl von Löchern verwendet. Elementarfilamente aus vielen Spinndüsen werden zu einem Bündel zusammengefasst und in Fasern der erforderlichen Länge geschnitten, die der Länge von Naturfasern entspricht. Die geformten Fasern sind fertiggestellt.

Je nach Art der Ausrüstung werden weiße, gefärbte, glänzende und matte Fasern erhalten.

Kunstfasern

Kunstfasern werden aus natürlichen makromolekularen Verbindungen gewonnen - Zellulose, Proteine, Metalle, deren Legierungen, Silikatgläser.

Die häufigste Chemiefaser ist Viskose, die aus Zellulose hergestellt wird. Zur Herstellung von Viskosefasern wird üblicherweise Holzstoff, hauptsächlich Fichtenzellstoff, verwendet. Das Holz wird gespalten, mit Chemikalien behandelt und in eine Spinnlösung verwandelt - Viskose.

Viskosefasern in Form von komplexen Fäden und Fasern hergestellt werden, ist ihre Anwendung unterschiedlich.

Viskosefaser ist hygienisch, hat eine hohe Hygroskopizität (11-12%), Viskoseprodukte nehmen Feuchtigkeit gut auf; es ist beständig gegen Alkalien; Die Hitzebeständigkeit der Viskosefaser ist hoch.

Aber Viskosefaser hat Nachteile:

- aufgrund geringer Elastizität stark zerknittert;

- hohe Faserschrumpfung (6-8%);

- Im nassen Zustand verliert es an Festigkeit (bis zu 50-60%). Es wird nicht empfohlen, Produkte zu reiben und zu verdrehen.

Aus anderen Kunstfasern werden Acetat-, Triacetatfasern verwendet.

Metallfäden sind Monofile aus runden oder flachen Abschnitten aus Aluminiumfolie, Kupfer und seinen Legierungen, Silber, Gold und anderen Metallen. Alunit (Lurex) ist ein Metallfaden aus beidseitig mit einem Antioxidansfilm beschichteter Aluminiumfolie.

Synthetische Fasern

Kunstfasern werden aus natürlichen, niedermolekularen Stoffen (Monomeren) gewonnen, die durch chemische Synthese in hochmolekulare Stoffe (Polymere) umgewandelt werden.

Polyamid (Kapron)-Fasern gewonnen aus dem Polymer Caprolactam - einer niedermolekularen kristallinen Substanz, die aus Kohle oder Erdöl gewonnen wird. In anderen Ländern werden Kapronfasern anders genannt: in den USA, England - Nylon, in Deutschland - Dederon.

Polyesterfasern(Lavsan) wird unter verschiedenen Namen hergestellt: in England, Kanada - Terylen, in den USA - Dacron, in Japan - Polyester. Das Vorhandensein wertvoller Verbrauchereigenschaften von Polyesterfasern hat zu ihrer weit verbreiteten Verwendung in Textilien, Strickwaren und bei der Herstellung von Kunstpelz geführt.

Fasern aus Polyacrylnitril(Acryl, Nitron): in den USA - Orlon, in England - Kurtel, in Japan - Cashmilon. Nitronfasern ähneln in ihren Eigenschaften und ihrem Aussehen der Wolle. Die Fasern in ihrer reinen Form und gemischt mit Wolle werden zur Herstellung von Kleider- und Kostümstoffen, Kunstpelz, verschiedenen Strickwaren, Vorhang-Tüll-Produkten verwendet.

PVC (PVC) Chlorfaser wird aus einer Lösung von Polyvinylchloridharz in Dimethylformamid (PVC) und aus chloriertem Polyvinylchlorid hergestellt. Diese Fasern unterscheiden sich deutlich von anderen synthetischen Fasern: Sie haben aufgrund der geringen Wärmeleitfähigkeit ein hohes Wärmedämmvermögen, brennen nicht, verrotten nicht und sind sehr widerstandsfähig gegen chemische Angriffe.

Polyurethan Fasern. Durch die Verarbeitung von Polyurethanharz werden Spandex- oder Lycra-Fasern erhalten, die in Form eines Monofilaments hergestellt werden. Unterscheidet sich durch hohe Elastizität, Dehnbarkeit bis 800%. Es wird anstelle einer Gummiader bei der Herstellung von Damen-Toilettenartikeln, hochelastischen Strickwaren, verwendet.

Alunit- Metallfäden aus Aluminiumfolie, bedeckt mit einem Polymerfilm, der das Metall vor Oxidation schützt. Zur Aushärtung wird Alunit mit Nylonfäden gezwirnt.

Hardware-Baumwollgarn- Flauschiges, lockeres, dickes Garn, das aus kurzen Fasern gewonnen wird, zeichnet sich durch geringe Festigkeit aus.

Hardware-Wollgarn- wird nach dem Hartwarensystem aus kurzfaseriger Wolle und Abfällen (Abfälle aus der Spinnerei) mit einer Dicke von 42-500 tex hergestellt, locker, flauschig, ungleichmäßig in Dicke und Festigkeit.

verstärkter Faden- ein Textilfaden mit komplexer Struktur, bestehend aus einem Flechtstab, d.h. der axiale Faden ist mit Fasern oder anderen Fäden umwickelt oder dicht geflochten.

Asbestfaser- Mineralfaser, gefunden in Felsen. Die längsten Fasern (ab 10 mm) werden zu Garnen verarbeitet, die zur Herstellung von technischen Geweben, Bändern und Schnüren verwendet werden, die hauptsächlich zur Wärmedämmung verwendet werden.

Acetatfaser- Kunstfaser, gewonnen aus Lösungen von teilverseiftem sekundärem Celluloseacetat in Acetat nach einem Trockenverfahren (Durchdrücken durch eine Spinndüse und Trocknen).

Viskosefaser- eine aus Zellstoff hergestellte Kunstfaser, die durch chemische Umwandlung in eine viskose Flüssigkeit (Viskose) umgewandelt wird, die durch Spinndüsen gepresst und zu hydratisierter Zellulose reduziert wird.

Restaurierte (regenerierte) Wolle— eine zusätzliche Rohstoffquelle für die Leichtindustrie. Gewonnen aus Garnresten beim Spinnen und Weben, aus Flicken von Wollstoffen und Strickwaren in der Bekleidungsindustrie und aus Abfallrohstoffen (Stoffe und Strickwaren, die in Gebrauch waren). Es wird in kleinen Mengen (20-35%) mit gewöhnlicher Wolle gemischt und mit 10-30% synthetischer Faser versetzt, um die Produktionskosten zu senken.

Hochbauschiges Garn- Garn, dessen zusätzliches Volumen durch chemische und / oder Wärmebehandlung erhalten wird.

Gekämmtes Baumwollgarn- dünnes, glattes, gleichmäßig dickes Garn, das aus langstapeliger Baumwolle gewonnen wird, zeichnet sich durch größte Festigkeit aus.

Gekämmtes (Kammgarn) Wollgarn- dünn, glatt, hergestellt aus langstapeligen Wollfasern im Kammspinnsystem, 15,5-42 tex dick.