Praca praktyczna sporządzanie paszportu stacji katodowej. Konserwacja i naprawa środków ochrony elektrochemicznej podziemnych gazociągów stalowych przed korozją

8.1 Konstrukcje metalowe MN (część liniowa, rurociągi technologiczne na miejscu, zbiorniki, kable energetyczne, kable komunikacyjne) podlegają ochronie przed korozją pod wpływem środowiska naturalnego i technologicznego oraz przed działaniem prądów błądzących.

8.2 Skład środków ochrony konstrukcji metalowych przed korozją i prądami błądzącymi obejmuje:

Powłoki ochronne (farby i lakiery, powłoki olejowo-bitumiczne, folie i materiały polimerowe);

Urządzenia do tworzenia polaryzacji katodowej na podziemnych konstrukcjach metalowych wraz z elementami pokrewnymi (uziemienie anodowe, łączenie przewodów i kabli, łączenie zworek między równoległymi rurociągami, kolumny pomiarowe, elektrody odniesienia, zabezpieczenia złączy);

Stacje odwadniające (SDZ), linie kablowe do podłączenia do źródła prądów błądzących.

8.3 Aby zapewnić sprawną i niezawodną pracę elektrochemicznych środków ochrony, w ramach głównych rurociągów naftowych SA organizowana jest usługa produkcji ECP.

8.4 Strukturę, skład, wyposażenie służby ECP określa regulamin zatwierdzony przez Szefa OAO MN.

8.5 Serwis ECP organizuje swoją pracę zgodnie z harmonogramem PPR, wymaganiami GOST R 51164, GOST 9.602, PEEP oraz Zasadami Bezpieczeństwa Eksploatacji Użytkowych Instalacji Elektrycznych i Regulaminem Usługi ECP oraz niniejszym Regulaminem.

8.6 Grupa kwalifikacyjna personelu serwisowego musi spełniać wymagania przepisów bezpieczeństwa dotyczących obsługi instalacji elektrycznych.

8.7 Częstotliwość sprawdzania pracy urządzeń ECP:

2 razy w roku na instalacjach wyposażonych w zdalne sterowanie oraz na instalacjach ochrony protektorowej;

Dwa razy w miesiącu na instalacjach nie wyposażonych w pilota;

Cztery razy w miesiącu w instalacjach zlokalizowanych w obszarach prądów błądzących i nie wyposażonych w zdalne sterowanie.

8.8 Podczas sprawdzania działania instalacji ECP mierzone i rejestrowane są następujące wskaźniki:

Napięcie i prąd na wyjściu RMS, potencjał w punkcie odpływu;

Całkowity czas działania RMS pod obciążeniem i zużycie energii czynnej w minionym okresie;

Średni godzinny prąd odpływu i potencjał ochronny w punkcie odpływu w okresie minimalnego i maksymalnego obciążenia źródła prądu błądzącego;

Potencjał i prąd w miejscu odwodnienia instalacji bieżnika.

Wskaźniki te są rejestrowane w dzienniku eksploatacji obiektów ECP.

8.9 Pomiar potencjałów ochronnych na MN we wszystkich punktach kontrolno-pomiarowych przeprowadza się dwa razy w roku. W takim przypadku pomiary nadzwyczajne są przeprowadzane na obszarach, w których nastąpiła zmiana:

Schematy i tryby działania obiektów ECP;

Tryby pracy źródeł prądu błądzącego;

Schematy układania podziemnych konstrukcji metalowych (układanie nowych, demontaż starych).

8.10 Ochrona elektrochemiczna musi zapewniać przez cały okres eksploatacji ciągłą polaryzację katodową rurociągu na całej długości nie mniejszą niż minimalny (minus 0,85 V) i nie większy niż maksymalny (minus 3,5 V) potencjał ochronny (Załącznik E).

8.11 Projekt nowych lub przebudowy obiektów ECP działających w MP powinien być przeprowadzony z uwzględnieniem warunków układania (eksploatacji) rurociągu, danych dotyczących korozyjnej aktywności gleb, wymaganej żywotności konstrukcji, studiów wykonalności, i wymagania RD.

8.12 Odbiór do eksploatacji zrealizowanych obiektów budowy (remontu) ECP musi być dokonany zgodnie z wymaganiami określonymi w pkt 2 niniejszego Regulaminu.

8.13 Terminy włączenia środków ochrony elektrochemicznej od momentu ułożenia odcinków podziemnego rurociągu w ziemi powinny być minimalne i nie przekraczać jednego miesiąca (w przypadku napraw i rutynowej konserwacji nie więcej niż 15 dni).

Zabezpieczenie odwadniające należy uruchomić jednocześnie z ułożeniem odcinka rurociągu w gruncie, w obszarze prądów błądzących.

8.14 Ochrona konstrukcji metalowych rurociągów naftowych przed działaniem agresywnych składników rynkowej ropy naftowej i wody handlowej, ochrona przed korozją wewnętrzną jest prowadzona przez służbę ECP OJSC MN.

8.15 Nadzór nad bezpieczeństwem obiektów ECP na trasie powinien być organizowany i prowadzony przez służbę utrzymania liniowej części MN.

8.16 Na istniejących rurociągach naftowych otwarcie rurociągu, spawanie katody, odpływy drenażowe i oprzyrządowanie powinny być wykonane przez służbę eksploatacji rurociągów.

8.17 Podczas naprawy rurociągu naftowego z wymianą izolacji, przywrócenie punktów przyłączeniowych urządzeń ECP (oprzyrządowanie, zworki, SKZ, SDZ) do rurociągu musi być przeprowadzone przez organizację, która naprawia izolację, w obecności przedstawiciel służby ECP.

8.18 Wniosek o konieczności wzmocnienia (naprawy) obiektów ECP do czasu całkowitej wymiany (naprawy) izolacji rurociągu na podstawie pomiarów elektrometrycznych, oględzin stanu rurociągu oraz izolacji w miejscach najbardziej niebezpiecznych wydaje służba ECP ( w razie potrzeby zaangażowani są przedstawiciele organizacji badawczych).

8.19 Po ułożeniu i zasypaniu odcinków rurociągu MN zakończonych budową lub naprawą, serwis ECP musi określić integralność powłoki izolacyjnej.

Jeśli poszukiwacze uszkodzeń wykryją defekty w powłoce, obszary z defektami muszą zostać otwarte, a izolacja naprawiona.

8.20 W celu monitorowania stanu powłoki ochronnej i pracy urządzeń ECP, każdy główny rurociąg musi być wyposażony w punkty kontrolno-pomiarowe:

Na każdym kilometrze rurociągu naftowego;

Co najmniej 500 m, gdy rurociąg naftowy przechodzi w obszarze prądów błądzących lub obecności gleb o wysokiej aktywności korozyjnej;

W odległości 3 średnic rurociągu od punktów odwadniających jednostek ECP i od zworek elektrycznych;

Na przejściach wodnych i transportowych po obu stronach granicy;

Na zaworach;

Na skrzyżowaniach z innymi metalowymi konstrukcjami podziemnymi;

W strefie ziem uprawnych i nawadnianych (rowy, kanały, sztuczne nacieki).

W przypadku wieloliniowego systemu rurociągów oprzyrządowanie musi być zainstalowane na każdym rurociągu o tej samej średnicy.

8.21 Na nowo budowanych i rekonstruowanych MN należy zainstalować elektrody do kontroli poziomu potencjału polaryzacji oraz do określenia szybkości korozji bez zabezpieczenia.

8.22 Kompleksowa inspekcja posłów w celu określenia stanu ochrony antykorozyjnej powinna być przeprowadzana na terenach o dużym zagrożeniu korozyjnym nie rzadziej niż raz na 5 lat, a na pozostałych terenach co najmniej raz na 10 lat zgodnie z dokumentami regulacyjnymi.

8.23 Podczas kompleksowego badania zabezpieczenia antykorozyjnego rurociągów, stanu powłoki izolacyjnej (rezystancja izolacji, miejsca naruszenia jej ciągłości, zmiany jej właściwości fizycznych i mechanicznych w czasie eksploatacji), stopień ochrony elektrochemicznej (obecność potencjału ochronnego na całej powierzchni rurociągu) oraz stanu korozji (wg wyników elektrometrii, wiercenia).

8.24 Dla wszystkich MN w korozyjnych odcinkach rurociągów i na odcinkach o minimalnych wartościach potencjałów ochronnych dodatkowe pomiary potencjałów ochronnych należy przeprowadzić za pomocą zewnętrznej elektrody odniesienia, w tym przy użyciu metody wyłączania, w sposób ciągły lub w odstępach nie większych niż 10 m, nie rzadziej niż raz na 3 lata, w okresie maksymalnego uwilgotnienia gleby, a także dodatkowo w przypadku zmian trybów pracy instalacji ochrony katodowej oraz w przypadku zmian związanych z budową systemu ochrony elektrochemicznej, źródła prądów błądzących oraz sieć rurociągów podziemnych w celu oceny stopnia ochrony katodowej i stanu izolacji rurociągów.

8.25 Inspekcje antykorozyjne powinny być przeprowadzane przez laboratoria produkcyjne ECP w OAO MN lub przez wyspecjalizowane organizacje licencjonowane przez Gosgortekhnadzor do wykonywania tych prac.

8.26 Wszelkie uszkodzenia powłoki ochronnej stwierdzone podczas oględzin muszą być dokładnie związane z trasą rurociągu naftowego, uwzględnione w dokumentacji eksploatacyjnej i eliminowane zgodnie z planem.

8.27 Ochrona elektrochemiczna obudów rurociągów pod drogami i liniami kolejowymi realizowana jest przez niezależne instalacje ochronne (protektory). Podczas eksploatacji rurociągu konieczne jest kontrolowanie obecności kontaktu elektrycznego między obudową a rurociągiem. Jeśli istnieje kontakt elektryczny, należy go wyeliminować.

8.28 Procedurę organizacji i prowadzenia prac związanych z konserwacją i naprawą urządzeń ECP określa dokumentacja regulacyjno-techniczna, która stanowi podstawę dokumentacyjną konserwacji i naprawy urządzeń ECP.

Prace konserwacyjne i remonty bieżące obiektów ECP powinny być zorganizowane i prowadzone zgodnie z dokumentacją eksploatacyjną.

Prace remontowe obiektów ECP powinny być zorganizowane i prowadzone zgodnie z dokumentacją remontowo-techniczną.

8.29 Utrzymanie urządzeń ECP w warunkach operacyjnych powinno składać się z:

W okresowych przeglądach technicznych wszystkich elementów konstrukcyjnych obiektów ECP dostępnych do obserwacji zewnętrznej;

Przy odczytach przyrządów i dopasowywaniu potencjałów;

W terminowej regulacji i eliminacji drobnych usterek.

8.30 Remont – naprawa wykonywana w trakcie eksploatacji w celu zapewnienia sprawności urządzeń ECP do czasu kolejnej planowej naprawy i polegająca na usunięciu awarii oraz pełnym lub prawie pełnym przywróceniu zasobu technicznego urządzeń ECP jako całości, wraz z wymianą lub renowacji któregokolwiek z jej elementów, ich regulacji i regulacji. Zakres remontu powinien obejmować prace przewidziane w naprawie bieżącej.

8.31 Sieciowe stacje katodowe i instalacje odwadniające należy remontować w warunkach stacjonarnych, a uszkodzone instalacje należy wymienić na trasie. Aby to zrobić, OJSC MN musi mieć fundusz wymiany instalacji.

8.32 Anodowe i ochronne instalacje uziemiające, bieżnikowe i odwadniające oraz linie energetyczne powinny być naprawiane przez ekipy ECP na trasie.

8.33 Wyniki wszystkich planowych przeglądów prewencyjnych powinny być zapisywane w odpowiednich dziennikach i paszportach jednostek ECP.

8.34 Normy dotyczące planowej konserwacji zapobiegawczej i napraw urządzeń ECP podano w Załączniku G.

8.35 Fundusz rezerwowy głównych urządzeń służb ECP OAO MN, wykonujących zaplanowane czynności związane z eksploatacją techniczną (w tym remontem) urządzeń ECP, powinien wynosić:

Stacje ochrony katodowej - 10% ogólnej liczby RMS w obszarze obsługi, ale nie mniej niż pięć;

Ochraniacze różnych typów do montażu bieżników - 10% całkowitej liczby ochraniaczy dostępnych na torze, ale nie mniej niż 50;

Instalacje odwadniające różnego rodzaju - 20% ogólnej liczby instalacji odwadniających w obszarze obsługi, ale nie mniej niż dwie;

Elektrody różnych typów do uziemienia anodowego stacji ochrony katodowej - 10% całkowitej liczby elektrod uziemiających anodę dostępnych na miejscu, ale nie mniej niż 50;

Bloki wspólnej ochrony - 10% całkowitej liczby bloków dostępnych na stronie, ale nie mniej niż pięć.

8.36 Dokumentacja techniczna usługi ECP powinna zawierać:

projekt ECP dla głównego rurociągu naftowego;

Protokoły pomiarów i testów izolacji;

plan pracy usług ECP;

Plany PPR i konserwacji;

Dziennik eksploatacji obiektów ECP;

Rejestr awarii ECP;

Dziennik zamówień;

Dzienniki polowe funkcjonowania SKZ i SDZ;

Roczne harmonogramy potencjalnych pomiarów rurociągów;

Listy wadliwych urządzeń ECP;

Rysunki wykonawcze uziemienia anod i schematów ich orurowania;

Instrukcje fabryczne dla produktów ECP;

Regulamin usługi ECP;

Instrukcje pracy i produkcji;

Instrukcje telewizyjne.

Dokumentacja dotycząca monitorowania stanu ECP i powłoki ochronnej podlega przechowywaniu przez cały okres eksploatacji MP.

6.8.1. Konserwacja i naprawa środków ochrony elektrochemicznej podziemnych gazociągów przed korozją, kontrola sprawności ECP oraz opracowywanie środków zapobiegających uszkodzeniom korozyjnym gazociągów wykonywane są przez personel wyspecjalizowanych pionów strukturalnych organizacji operacyjnych lub organizacji specjalistycznych.

6.8.2. Częstotliwość wykonywania prac związanych z konserwacją, naprawą i weryfikacją sprawności ECP określa PB 12-529. Dopuszcza się łączenie pomiarów potencjałów przy sprawdzaniu sprawności ECP z planowanymi pomiarami potencjałów elektrycznych na gazociągach w obszarze pokrycia obiektów ECP.

6.8.3. Konserwacja i naprawa kołnierzy izolujących i instalacji ECP odbywa się zgodnie z harmonogramami zatwierdzonymi w określony sposób przez kierownictwo techniczne organizacji - właścicieli elektrycznych instalacji ochronnych. W trakcie eksploatacji obiektów ECP rejestrowane są ich awarie w działaniu i przestoje.

6.8.4. Konserwacja zespołów katodowych ECP obejmuje:

Sprawdzenie stanu pętli uziemienia ochronnego (ponowne uziemienie przewodu neutralnego) i linii zasilających. Kontrola zewnętrzna sprawdza niezawodność widocznego kontaktu przewodu uziemiającego z korpusem elektrycznej instalacji ochronnej, brak przerwy w przewodach zasilających na wsporniku linii napowietrznej oraz niezawodność styku przewodu neutralnego z korpusem elektrycznej instalacji ochronnej;

Kontrola stanu wszystkich elementów sprzętu ochrony katodowej w celu ustalenia przydatności bezpieczników, niezawodności styków, braku śladów przegrzania i oparzeń;

Czyszczenie sprzętu i urządzeń kontaktowych z kurzu, brudu, śniegu, sprawdzanie obecności i zgodności znaków kotwiczących, stanu wykładzin i studzienek urządzeń kontaktowych;

Pomiar napięcia, wartości prądu na wyjściu przetwornika, potencjału na chronionym gazociągu w miejscu połączenia z załączonym i wyłączonym zabezpieczeniem elektrochemicznym. W przypadku rozbieżności pomiędzy parametrami elektrycznej instalacji zabezpieczającej a danymi rozruchowymi należy dostosować jej tryb pracy;

Dokonywanie odpowiednich wpisów w dzienniku operacyjnym.

6.8.5. Konserwacja jednostek bieżnika obejmuje:

Pomiar potencjału bieżnika w stosunku do podłoża przy zdjętym bieżniku;

Pomiar potencjału „gazociąg-ziemia” z włączonym i wyłączonym protektorem;

Wartość prądu w obwodzie "ochronnik - konstrukcja chroniona".

6.8.6. Konserwacja izolujących połączeń kołnierzowych obejmuje oczyszczenie kołnierzy z kurzu i brudu, pomiar różnicy potencjałów „gazociąg-ziemia” przed i za kołnierzem, spadek napięcia na kołnierzu. W strefie oddziaływania prądów błądzących pomiar różnicy potencjałów „gazociąg-ziemia” przed i za kołnierzem powinien być wykonywany synchronicznie.

6.8.7. Stan zworek regulowanych i nieregulowanych sprawdzany jest poprzez pomiar różnicy potencjałów „konstrukcja-ziemia” w punktach połączenia zworek (lub w najbliższych punktach pomiarowych na konstrukcjach podziemnych), a także poprzez pomiar wielkości i kierunku prądu (na regulowanych i odpinanych zworkach).

6.8.8. Przy sprawdzaniu sprawności działania instalacji ochrony elektrochemicznej, oprócz prac wykonywanych podczas dozoru technicznego, mierzone są potencjały na chronionym gazociągu w punktach odniesienia (na granicach strefy ochronnej) oraz w punktach położonych wzdłuż trasa gazociągu, co 200 m w osiedlach i co 500 m na prostych odcinkach gazociągów międzyosiedlowych.

6.8.9. Bieżąca naprawa ECP obejmuje:

Wszystkie rodzaje prac przeglądów technicznych z kontrolą działania;

Pomiar rezystancji izolacji części przewodzących prąd;

Naprawa prostownika i innych elementów obwodów;

Eliminacja przerw w liniach odwadniających.

6.8.10. Remont instalacji ECP obejmuje prace związane z wymianą uziomów anod, przewodów odwadniających i zasilających.

Po remoncie główny sprzęt ochrony elektrochemicznej jest sprawdzany w działaniu pod obciążeniem przez czas określony przez producenta, nie krótszy jednak niż 24 godziny.

rozmiar czcionki

TECHNICZNA EKSPLOATACJA SYSTEMÓW DYSTRYBUCJI GAZU - POSTANOWIENIA PODSTAWOWE - SIECI DYSTRYBUCJI GAZU I URZĄDZENIA GAZOWE ... Istotne w 2018 roku

6.8. Konserwacja i naprawa środków ochrony elektrochemicznej podziemnych gazociągów stalowych przed korozją

6.8.1. Konserwacja i naprawa środków ochrony elektrochemicznej podziemnych gazociągów przed korozją, kontrola sprawności ECP oraz opracowywanie środków zapobiegających uszkodzeniom korozyjnym gazociągów wykonywane są przez personel wyspecjalizowanych pionów strukturalnych organizacji operacyjnych lub organizacji specjalistycznych.

6.8.2. Ustala się częstotliwość wykonywania prac związanych z konserwacją, naprawą i weryfikacją sprawności PPK PB 12-529. Dopuszcza się łączenie pomiarów potencjałów przy sprawdzaniu sprawności ECP z planowanymi pomiarami potencjałów elektrycznych na gazociągach w obszarze pokrycia obiektów ECP.

6.8.3. Konserwacja i naprawa kołnierzy izolacyjnych i instalacji ECP odbywa się zgodnie z harmonogramami zatwierdzonymi w określony sposób przez kierownictwo techniczne organizacji - właścicieli elektrycznych instalacji ochronnych. W trakcie eksploatacji obiektów ECP rejestrowane są ich awarie w działaniu i przestoje.

6.8.4. Konserwacja zespołów katodowych ECP obejmuje:

Sprawdzenie stanu pętli uziemienia ochronnego (ponowne uziemienie przewodu neutralnego) i linii zasilających. Kontrola zewnętrzna sprawdza niezawodność widocznego kontaktu przewodu uziemiającego z korpusem elektrycznej instalacji ochronnej, brak przerwy w przewodach zasilających na wsporniku linii napowietrznej oraz niezawodność styku przewodu neutralnego z korpusem elektrycznej instalacji ochronnej;

Kontrola stanu wszystkich elementów sprzętu ochrony katodowej w celu ustalenia przydatności bezpieczników, niezawodności styków, braku śladów przegrzania i oparzeń;

Czyszczenie sprzętu i urządzeń kontaktowych z kurzu, brudu, śniegu, sprawdzanie obecności i zgodności znaków kotwiczących, stanu wykładzin i studzienek urządzeń kontaktowych;

Pomiar napięcia, wartości prądu na wyjściu przekształtnika, potencjału na chronionym gazociągu w miejscu połączenia z załączonym i wyłączonym zabezpieczeniem elektrochemicznym. W przypadku rozbieżności pomiędzy parametrami elektrycznej instalacji zabezpieczającej a danymi rozruchowymi należy dostosować jej tryb pracy;

Dokonywanie odpowiednich wpisów w dzienniku operacyjnym.

6.8.5. Konserwacja jednostek bieżnika obejmuje:

Pomiar potencjału bieżnika w stosunku do podłoża przy zdjętym bieżniku;

Pomiar potencjału „gazociąg-ziemia” z włączonym i wyłączonym protektorem;

Wartość prądu w obwodzie "ochronnik - konstrukcja chroniona".

6.8.6. Konserwacja izolujących połączeń kołnierzowych obejmuje oczyszczenie kołnierzy z kurzu i brudu, pomiar różnicy potencjałów „gazociąg-ziemia” przed i za kołnierzem, spadek napięcia na kołnierzu. W strefie oddziaływania prądów błądzących pomiar różnicy potencjałów „gazociąg-ziemia” przed i za kołnierzem powinien być wykonywany synchronicznie.

6.8.7. Stan zworek regulowanych i nieregulowanych sprawdzany jest poprzez pomiar różnicy potencjałów „konstrukcja-ziemia” w punktach połączenia zworek (lub w najbliższych punktach pomiarowych na konstrukcjach podziemnych), a także poprzez pomiar wielkości i kierunku prądu (na regulowanych i odpinanych zworkach).

6.8.8. Przy sprawdzaniu sprawności działania instalacji ochrony elektrochemicznej, oprócz prac wykonywanych podczas dozoru technicznego, mierzone są potencjały na chronionym gazociągu w punktach odniesienia (na granicach strefy ochronnej) oraz w punktach położonych wzdłuż trasa gazociągu, co 200 m w osiedlach i co 500 m na prostych odcinkach gazociągów międzyosiedlowych.

6.8.9. Bieżąca naprawa ECP obejmuje:

Wszystkie rodzaje prac przeglądów technicznych z kontrolą działania;

Pomiar rezystancji izolacji części przewodzących prąd;

Naprawa prostownika i innych elementów obwodów;

Eliminacja przerw w liniach odwadniających. Podczas bieżącej naprawy sprzętu ECP zaleca się przeprowadzenie jego pełnej rewizji w warunkach warsztatowych. Podczas przeglądu urządzeń ECP konieczne jest zapewnienie ochrony gazociągu poprzez zainstalowanie urządzeń z zapasów zastępczych.

6.8.10. Remont instalacji ECP obejmuje prace związane z wymianą uziomów anod, przewodów odwadniających i zasilających.

Po remoncie główny sprzęt ochrony elektrochemicznej jest sprawdzany w działaniu pod obciążeniem przez czas określony przez producenta, nie krótszy jednak niż 24 godziny.

Od ponad 15 lat opracowuję stacje ochrony katodowej. Wymagania dla stacji są jasno sformalizowane. Należy podać pewne parametry. A znajomość teorii ochrony przed korozją wcale nie jest konieczna. Dużo ważniejsza jest znajomość elektroniki, programowania, zasad projektowania sprzętu elektronicznego.

Po stworzeniu tej strony nie miałem wątpliwości, że kiedyś pojawi się sekcja dotycząca ochrony katodowej. W nim napiszę o tym, co dobrze wiem o stacjach ochrony katodowej. Ale jakoś nie podnosi się ręka, by pisać o stacjach, nie mówiąc, przynajmniej pokrótce, o teorii ochrony elektrochemicznej. O tak złożonej koncepcji postaram się jak najprościej opowiedzieć, dla laików.

W rzeczywistości jest to zasilacz wtórny, zasilacz specjalistyczny. Tych. stacja jest podłączona do sieci (zwykle ~220 V) i generuje prąd o określonych parametrach.

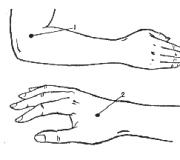

Oto przykładowy schemat systemu ochrony elektrochemicznej dla podziemnego gazociągu z wykorzystaniem stacji ochrony katodowej IST-1000.

Stacja ochrony katodowej montowana jest na powierzchni ziemi w pobliżu gazociągu. Ponieważ Jeśli stacja jest eksploatowana na zewnątrz, musi mieć stopień ochrony IP34 lub wyższy. W tym przykładzie zastosowano nowoczesną stację, wyposażoną w sterownik telemetrii GSM i funkcję stabilizacji potencjału.

Zasadniczo są bardzo różne. Mogą być transformatorem lub falownikiem. Mogą być źródłami prądu, napięcia, mieć różne tryby stabilizacji, różną funkcjonalność.

Stacje minionych lat to ogromne transformatory z regulatorami tyrystorowymi. Nowoczesne stacje to przekształtniki inwerterowe ze sterowaniem mikroprocesorowym i telemechaniką GSM.

Moc wyjściowa urządzeń ochrony katodowej z reguły mieści się w zakresie 1 - 3 kW, ale może osiągnąć nawet 10 kW. Osobnym artykułom poświęcono stacje ochrony katodowej i ich parametry.

Obciążeniem urządzenia ochrony katodowej jest obwód elektryczny: uziemienie anody - gleba - izolacja przedmiotu metalowego. Dlatego wymagania dotyczące parametrów energetycznych stacji wyjściowych określają przede wszystkim:

- stan uziemienia anody (odporność anoda-grunt);

- gleba (rezystancja gruntu);

- stan izolacji obiektu antykorozyjnego (rezystancja izolacji obiektu).

Wszystkie parametry stacji określane są podczas tworzenia projektu ochrony katodowej:

- obliczane są parametry rurociągu;

- określa się wielkość potencjału ochronnego;

- obliczana jest siła prądu ochronnego;

- określa się długość strefy ochronnej; 0 Kategoria: . Możesz dodać zakładkę.