Miękkie ściernice. Rodzaje ściernic do szlifierek elektrycznych

2017-07-06

Rodzaje ściernic wyróżniają się różnicami konstrukcyjnymi i są regulowane przez GOST R 52781-2007 „Ściernica”. Dokument definiuje następujące rodzaje produktów:

- dzwonić;

- w kształcie naczynia;

- stożkowy;

- stożkowy dwustronny;

- z rowkami z jednej lub dwóch stron;

- z zagłębioną częścią środkową;

- z rowkami cylindrycznymi i stożkowymi;

- z dwoma wycięciami.

Obraz nr 1:

Produkty niektórych podgatunków są wykorzystywane do różnych procedur: obróbki, szlifowania, ostrzenia narzędzi. W tym przypadku głównym kryterium wyboru jest rodzaj szlifowanego przedmiotu oraz charakter oddziaływania na jego powierzchnię.

Ściernice o profilach prostych i pierścieniowych stosowane są w warunkach domowych i na kompaktowych maszynach do obróbki wyrobów metalowych, narzędzi do ostrzenia, krawędzi tnących. Nadają się również do obróbki szkła, kamienia, porcelany, ceramiki.

Zdjęcie #1:

Najpopularniejsze koła są typu stożkowego (dwustronne i regularne). Za ich pomocą obrabia się płaszczyzny i wykonuje wgłębienia o różnych kształtach.

Zdjęcie #2:

Szeroko stosowane są koła w kształcie miseczek i talerzy z powłoką diamentową. Oprócz ścierniwa diamentowego do produkcji kół aktywnie wykorzystywane są inne materiały: elektrokorund, węglik krzemu, elbor, bakelit. Więcej szczegółów na temat doboru dysz do narzędzia tnącego omówimy poniżej.

Zastosowanie ściernic

Głównym zakresem ściernic jest czyszczenie powierzchni wykonanych ze stali węglowej, żeliwa, tworzyw sztucznych, metali kolorowych, szkła i żelaza. Narzędzie służy również do cięcia cegieł, płytek, łupków, płyt kartonowo-gipsowych, betonu. Produkty są aktywnie wykorzystywane do wycinania rowków i szczelin o różnych kształtach i głębokościach.

Na szczególną uwagę zasługują kółka, które są zainstalowane na wiertarce. Takie dysze są używane podczas prac remontowych i wykończeniowych do czyszczenia ścian przed układaniem płytek i nakładaniem tynku. Usuwanie plam z farby, rdzy i innych powłok to kolejny obszar zastosowania materiałów do szlifowania.

Jak wybrać ściernicę?

Aby wybrać ściernicę, zwróć uwagę na jej oznaczenie. Zakres produktów ma ogromne znaczenie. Istnieją dysze do instalacji przemysłowych i narzędzi ręcznych. Aby pracować w domu, będziesz potrzebować drugiej opcji. Pozostałe punkty związane z wyborem będą rozpatrywane osobno.

Ziarno ścierne

Wielkość cząstek na płótnie waha się w zakresie 12-4000 mikronów. Jest wskazany na kole w postaci specjalnego oznaczenia. Powszechnie akceptowanym systemem szyfrowania jest FEPA. Wskaźnik granulacji w tabeli jest oznaczony wskaźnikiem F. Im mniejsza wartość liczbowa, tym większe cząstki.

Istnieją trzy główne rozmiary ziarna:

- duży (F16-24);

- średni (F30-60);

- mały (F70-220).

Duże cząstki ścierne pozwalają na cięcie metalu, betonu i innych stałych elementów z maksymalną prędkością. Jednak do dokładnego wycinania krawędzi i rowków potrzebna jest drobnoziarnista dysza.

Średnica koła

Średnica koła musi odpowiadać rozmiarowi narzędzia tnącego. W sprzedaży dostępne są produkty o średnicy 80-500 mm. Maszyny gospodarstwa domowego produkowane są na koła o średnicach 115, 125, 150, 180 i 230 mm. Im większy produkt, tym łatwiej wyciąć grubą metalową część.

Zdjęcie #3:

Zdjęcie #4:

Rodzaj przetwarzanego materiału

Najlepsze tarcze ścierne to te, które są odpowiednie dla obrabianego materiału. Informacje na ten temat zostaną podane na rysunkach na powierzchni w postaci kamienia, betonu, ceramiki, metalu itp. Istnieją również produkty uniwersalne, które nadają się do pracy z różnymi powłokami.

Prędkość obrotowa

Zwróć uwagę na obliczoną prędkość obrotową dyszy. Powinien być nieco wyższy niż ten, na którym pracuje młynek. Na ten parametr wskazuje kolor paska na produkcie:

- zielony - 100 m/s;

- czerwony - 80 m/s;

- żółty - 63 m/s.

Gęstość koła

Na wybór ściernicy wpływa jej budowa (gęstość). Ten parametr pokazuje, jak daleko od siebie są ziarna. Konkretny rodzaj zasypki dobierany jest w zależności od gęstości przetwarzanego materiału. Istnieją trzy opcje struktury:

- zamknięty - do metali i agresywnego szlifowania;

- półotwarte - do metali kolorowych, powłok, tworzyw sztucznych;

- otwarty - do obróbki drewna.

Podajmy konkretne przykłady. Ściernica otwarta PS18EK odpowiednia do obróbki drewna, odrdzewiania, malowania, szpachlowania. Półotwarta PS22K przeznaczona jest do szlifowania metalu i twardego drewna. PS21FK to gęsto wypełniony produkt odpowiedni do stali nierdzewnej.

Znakowanie ścierne

Pełne oznakowanie, które stosuje się do tarcz ściernych, zawiera następujące informacje:

- typ koła;

- wymiary gabarytowe (wysokość i średnica);

- materiał ścierny;

- klasa ziarna;

- poziom twardości;

- struktura materiału;

- rodzaj elementu łączącego;

- prędkość obrotowa;

- klasa dokładności.

Koła są o 125-150 mm bliższe uniwersalnym. Niewiele ważą, a jednocześnie z łatwością rozwiązują różnorodne zadania domowe. Również przy zakupie sprawdź, czy średnica otworu montażowego koła pasuje do mocowania na szlifierce. Standardowa wartość to tutaj 22 i 32 mm. Otwory o średnicy 10 mm znajdują się w kółkach, które są montowane na wiertarce.

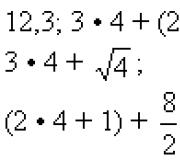

Obraz #2:

Koła są oznaczone według różnych edycji GOST, więc istnieją różnice w szyfrach pod względem twardości, gęstości i innych parametrów. Aby zrozumieć znaczniki, zobacz poniższą tabelę.

Zdjęcie #5:

- Materiał ścierny: 25A - biały elektrokorund.

- Wielkość ziarna: 60 tj. 800-630 mikronów.

- Twardość: K - średnia.

- Struktura: 6 - średnia.

- Element łączący: V - ceramika.

- Klasa niewyważenia: 2.

Zdjęcie #6:

- Materiał ścierny: 14A - zwykły elektrokorund.

- Wielkość ziarna: 36-30, czyli 525-625 mikronów.

- Twardość: Q-U - średnia / twarda.

- Element łączący: BF - Bakelit z uszczelniaczem.

- Klasa niewyważenia: 1.

Jak obliczyć zapotrzebowanie na tarcze ścierne

Pozostaje zrozumieć, jak obliczyć zapotrzebowanie na ściernice podczas przetwarzania poszczególnych materiałów, aby określić wielkość zakupów. Nie ma absolutnego kryterium obliczeniowego, ponieważ zużycie zależy od wielu parametrów, w tym jakości, gęstości i twardości kół, a także ich przydatności do wybranego materiału.

Poniższa tabela pomoże Ci w obliczeniach.

Obraz nr 4:

W uproszczonej formie istnieje możliwość praktycznego określenia natężenia przepływu. W tym celu powinieneś:

- przetwarzać pewną ilość powierzchni;

- podzielić materiał przez liczbę użytych dysz.

W warunkach domowych ta kalkulacja jest wystarczająca. Jeśli mówimy o kontroli kosztów w produkcji, dane są rejestrowane i sporządzany jest dokument dotyczący zużycia materiałów ściernych, który podpisuje dyrektor przedsiębiorstwa.

Każda osoba, która zamierza dokonywać napraw lub wykonywać określone prace szlifierskie, musi wiedzieć, co oznacza oznaczenie ściernic. Różnią się one swoimi cechami i są używane w różnych przypadkach. Aby skutecznie wykonywać pracę z narzędziem, musisz znać wszystkie niuanse oznaczeń ściernic.

Klasyfikacja ściernic

Dyski dzielą się na następujące typy:

- z wgłębieniem (PV - do szlifowania na okrągło);

- dwustronny stożkowy (PVDC);

- profil prosty (PP - koło uniwersalne);

- z podcięciem stożkowym jednostronnym lub dwustronnym;

- pierścień (K - odpowiedni do szlifowania płaskiego);

- w kształcie talerza (T);

- miseczka stożkowa lub cylindryczna;

- z dwustronnym profilem stożkowym (2P: zakres - szlifowanie gwintów, szlifowanie wielowypustów, szlifowanie kół zębatych).

Oznakowanie ściernicy

Ściernice mogą różnić się kształtem geometrycznym, rodzajem materiału ściernego, a także rodzajem spoiwa, ziarnem ściernicy, twardością itp. Przy wyborze ściernicy twardość i struktura mogą ważyć więcej niż rodzaj ścierniwa.

Według różnych wydań GOST znakowanie kół ma różne parametry oznaczenia. Niemal każdy producent inaczej oznacza swoje felgi.

Tak więc pełne oznaczenie odmian ściernic zawiera:

- typ koła;

- materiał szlifierski;

- wymiary dysku;

- stopień twardości;

- wielkość ziarna;

- Struktura;

- spoiwo;

- maksymalna prędkość obrotowa;

- klasa dokładności;

- klasa niewyważenia.

Typ ścierny

Do najpopularniejszych i powszechnie stosowanych materiałów stosowanych do produkcji ściernic należą:

- Elektrokorund. Kupując takie koło, możesz zobaczyć opcje w kolorze białym, tytanowym, chromowym i cyrkonowym. Głównym używanym krążkiem jest biały elektrokorund, który ma wysoką zdolność samoostrzenia. Pracując z nim można uzyskać bardziej równą i gładką powierzchnię.

- Węglik krzemu. Są odcienie czerni i zieleni, ten krąg różni się strukturą i stopniem kruchości - jest twardszy i mocniejszy niż pierwszy typ opisany powyżej. Zakres - praca ze stopami twardymi, porcelaną i marmurem.

- Elbor. Ten rodzaj ściernicy charakteryzuje się najtwardszym materiałem ściernym i wysoką odpornością cieplną. Elbor może być używany do ostrzenia narzędzi skrawających i innych części, które mogą odkształcać się pod wpływem ciepła, a także do pracy z twardymi metalami.

- Diament. Kolejny twardy rodzaj ściernic. Znajduje zastosowanie w pracy z twardymi materiałami, powierzchniami szklanymi i ceramicznymi. Samoostrzący się, ale kubonit i elbor mają większą odporność na ciepło, a jednocześnie nie mają gorszej wytrzymałości.

Bez względu na rodzaj ścierniwa wszystkie ściernice charakteryzują się parametrami wytrzymałości, odporności na zużycie i odporności na ciepło, jednak przy wyborze należy wziąć pod uwagę główny parametr - twardość. Charakterystyka twardości jest określona w normach GOST 2424 i jest obliczana zgodnie ze specjalnymi tabelami.

Np. typ ściernicy 25A F180 K 7 V to biały korund. Istnieją inne rodzaje znanych materiałów ściernych:

- normalny elektrokorund (13-16A);

- biały (23-25A);

- chrom (33 i 34A);

- tylko jeden tytan (37A);

- cyrkon jest również jednym (38A);

- monokorund (43-45A);

- czarny węglik krzemu (53 i 54C);

- zielony węglik krzemu (62-64C).

Oznaczenie ziarna ściernic

Przy oznaczaniu ściernic producenci wskazują tylko ich szerokość (MKM lub F z liczbowym wskaźnikiem wielkości ziarna). Wielkość ziarna nie tylko wskazuje na odporność ścierniwa na zużycie, ale również odgrywa ważną rolę w szlifowaniu określonej powierzchni.

Wielkość ziarna ściernicy wpływa na jakość i wykończenie powierzchni. Zastanów się nad materiałem, z którym pracujesz. Aby uzyskać najczystszą powierzchnię, należy kupić ściernicę o najmniejszej ziarnistości. Jednak osoba pracująca z takim kręgiem musi zrozumieć, że jest szybko solona, a przetwarzany materiał często się pali.

Według GOST z 1980 r. Do pomiaru ziarnistości okręgów używa się jednostek równych 10 mikronom. We współczesnej wersji GOST R 52381-2005 kółka są oznaczone literą F o określonej liczbie (ze wzrostem liczby zmniejsza się stopień ziarnistości).

Na przykład numer ziarna według starego GOST (M40-M5) i nowego (F280, F320, F360, F400-F600, F800). Do dekodowania: taki dysk służy do końcowego wykańczania i honowania części z dokładnością 3-5 mikronów lub mniej, a także do dogładzania. Lub rozmiar 40, 32 według starego GOST i F40, F46 według nowego: koła o takiej wielkości ziarna służą do wstępnego i końcowego szlifowania części o chropowatości powierzchni 7-9 klas czystości, a także do ostrzenia narzędzia tnące.

Rozmiar tarczy ściernej

Oznaczenie tarcz ściernych według rozmiaru jest zapisane w następujący sposób: DxTxH (gdzie D to średnica zewnętrzna, T to wysokość, H to średnica otworu). Parametr D może osiągnąć maksymalny rozmiar 1100 mm, wartość H może dochodzić do 305 mm, a parametr T waha się od 0,18 mm do 250 mm.

Rodzaje tarcz łokciowych i diamentowych opisano bardziej szczegółowo w GOST 24747-90. Oznaczenie kształtu takich ściernic składa się z trzech lub czterech znaków wskazujących kształt przekroju korpusu i warstwy, jego położenie na ściernicy, a także dostarcza informacji o cechach konstrukcyjnych korpusu.

Na przykład 150x16x32 - rozmiar tarczy ściernej 25A biały elektrokorund.

Uwaga przy wyborze ściernic:

- Przy doborze średnicy koła należy wziąć pod uwagę liczbę obrotów wrzeciona oraz możliwość uzyskania optymalnej prędkości.

- Im większa średnica, tym mniejsze zużycie właściwe koła. Na powierzchni roboczej małych kółek jest mniej ziaren. Tak więc w pracy zużywają się nierównomiernie.

- Przy wyborze tarczy diamentowej należy wziąć pod uwagę szerokość warstwy diamentu. W przypadku nieprawidłowego użytkowania na powierzchni koła mogą pojawić się występy.

Wskaźnik struktury i twardości

Gęstość struktury ściernic wskazuje procent objętości ziaren ściernych na jednostkę objętości koła. Im bardziej ścierna, tym gęstsza będzie struktura ściernicy.

Podczas ostrzenia narzędzia ściernica o mniej gęstej strukturze jest bardziej podatna na czyszczenie powierzchni z cząstek materiału, stwarza mniejsze ryzyko deformacji i szybciej stygnie.

Często specjaliści używają tarcz o średniej twardości, ale wszystko zależy od rodzaju wykonywanej pracy, obrabianej powłoki i samego narzędzia.

Jakie są liczby struktur i objętości ścierniwa w ściernicy:

- gęste struktury obejmują jednostki miary od 1 do 4;

- średnia gęstość obejmuje liczby 5-8;

- otworzyć - od 9 do 12;

- silnie porowatą strukturę obserwuje się w kółkach ze wskaźnikami 13, 14>.

Nie należy jednak mylić wartości twardości ściernicy z wartościami twardości ścierniwa. Według GOST 2424 twardość ściernicy wyróżnia się wielką literą.

Według GOST R 52587-2006 istnieją takie oznaczenia:

- bardzo miękkie - litery F i G;

- do miękkich kółek - H, I, J;

- średnia miękkość zawiera oznaczenie K, L;

- średnie to M, N;

- koła o średniej twardości mają w oznaczeniu litery O, P, Q;

- ciała stałe są oznaczone jako R i S;

- bardzo ciężko - T, U;

- niezwykle trudne to V, W, X, Y, Z.

Jaką twardość ściernicy wybrać? Zależy to od wielu parametrów – właściwości obrabianego materiału lub powierzchni, właściwości fizycznych, oczywiście mocy szlifierki. Jeśli konieczne jest zachowanie dokładnego kształtu obrabianego materiału, należy zakupić koło o wysokim stopniu twardości. Miękkie stosuje się w celu zapobiegania pęknięciom i przypaleniom, również podczas szlifowania bez dodatkowego chłodzenia powierzchni płynnym smarem.

Weźmy dla przykładu tę samą ściernicę 25A, która ma klasę twardości K i strukturę 7. Oznacza to, że ta tarcza jest średnio miękka i ma średnio ścierną strukturę.

Typ pakietu

Spoiwo jest wskaźnikiem wiązania pomiędzy ziarnami ściernymi. Nowoczesne ściernice mają trzy rodzaje więzadeł:

- V (ceramiczny, wcześniej oznaczony literą K);

- B (bakelit, dawniej znany jako B4 i BU);

- R (wulkaniczny, dawniej oznaczony literą B).

Koła z oznaczeniami ceramicznymi mają materiały zmieszane i szlifowane w różnych proporcjach, takie jak kwarc, piasek, glina itp. Takie kręgi są dość silne. Nie należy ich jednak stosować do mechanicznego szlifowania metalu.

Kręgi z bakelitu lub sztucznej żywicy są bardzo elastyczne i odporne na ciepło. Bakelit często miesza się z elementami wzmacniającymi, takimi jak grafit.

Spoiwo wulkaniczne składa się głównie z gumy, takie koła są stosowane w niektórych gałęziach przemysłu przetwórczego.

Na przykładzie ściernicy 25A F180 K 7 V rozważ rodzaj spoiwa, gdzie oznaczenie V odnosi się do tej tarczy jako spoiwa ceramicznego.

Klasa niestabilności

Klasa dokładności ma trzy znaczenia: AA, A i B. Pierwszy typ służy do pracy na obrabiarkach, liniach automatycznych. Klasa A jest dość dokładna, podczas gdy koła klasy B są używane do mniej krytycznych operacji napawania.

Niestabilność ma cztery klasy (od 1 – najdokładniejsza – do 4 – najsurowsza). Oznaczenie to pokazuje specjaliście stosunek masy tarczy ściernej do dokładności jej kształtu geometrycznego. Często oznaczenia klas dokładności i niestabilności są podawane obok siebie.

Na przykład tarcza szlifierska 25A F46 L 6 V 35 B 3, którą rozważamy, ma dokładność B i niestabilność 3.

Tak więc okręgi oznaczone AA mają najmniejszą nierównowagę, z dokładnością A - 1 i 2, z literą B - od 1 do 4 klas.

Ściernice to narzędzie ścierne służące do szlifowania ściernego warstw wierzchnich różnych materiałów. Za pomocą szlifowania możliwe jest wyrównanie wadliwego i szorstkiego reliefu, który powstaje w wyniku mechanicznej obróbki materiału. Wybór odpowiedniej ściernicy pozwoli Ci zaoszczędzić dużo czasu i wysiłku na swoim materiale. Warto również pamiętać, że ściernice ścierne różnią się właściwościami użytkowymi i odpowiednio dobrane mogą służyć przez długi czas.

Klasyfikacja ściernicy

Dziś na rynku można znaleźć ogromną liczbę ściernic przeznaczonych do szlifowania produktów z różnych materiałów, wszystkie mają różnice konstrukcyjne i mogą być używane jako dysza do pracy ze specjalnymi narzędziami. narzędzia. Według GOST „Ściernica: GOST R 52781-2007” wszystkie koła różnią się rodzajem i mogą być:

- Dzwonić;

- Konik;

- Stożkowy;

- Dwustronny stożkowy;

- Ze stożkowym podcięciem z jednej lub dwóch stron;

- Z zagłębionym środkiem;

- Specjalne wzmocnione z zagłębionym środkiem;

- Z jednostronnym lub dwustronnym podcięciem;

- Z cylindrycznym rowkiem z jednej strony i stożkowym rowkiem z drugiej;

- Z dwoma wycięciami.

W takiej odmianie osobie niewtajemniczonej w budownictwo łatwo się zgubić, a nie trzeba ich wszystkich znać, ponieważ zwykle posługują się one klasyfikacją „ludową”, według której ściernice dzieli się na:

- Kręgi płatków. Z ich pomocą można przeprowadzić wysokiej jakości szlifowanie powierzchni bez resztek zadziorów na materiale. Montuje się je na zasadzie wachlarza, kiedy materiał ścierny przypominający płatki układa się jeden po drugim kaskadowo. Najczęściej takie koła służą do szlifowania rur metalowych, ale jeśli lamele nakładają się na siebie i mają nacięcia, to takie koła są przeznaczone do szlifowania powierzchni drewnianych.

- Tarcze szlifierskie do metalu. Służą do usuwania defektów, nawarstwień i nierówności na powierzchniach metalowych, takich jak np. spaw. Ponieważ te koła muszą wytrzymać znacznie wyższy poziom obciążeń tarcia, wiele uwagi poświęca się ich testowi wytrzymałości.

- Ściernica diamentowa ścierna. Służy do wykańczania wykończonej powierzchni niemal każdego materiału: od ceramiki i szkła optycznego po ciężkie metale węglikowe. Pomimo wysokich właściwości ściernych diament jest kruchy, dlatego należy go szlifować, unikając obciążeń udarowych. Ponadto diament topi się w temperaturze ponad 800 stopni Celsjusza, więc podczas pracy z nim najważniejsze jest, aby nie przesadzać i okresowo wstrzymywać się, chłodząc ścierniwo specjalnym płynem.

- Tarcze szlifierskie na rzep. Dzięki swojej tylnej powierzchni wykonanej z tkaniny doskonale łączą się z przednią stroną młynka. Takie ściernice nie posiadają wysokich właściwości użytkowych, a ze względu na małą wielkość ziarna najczęściej wykorzystywane są do szlifowania powierzchni drewnianych, blach stalowych czy usuwania drobnej rdzy.

- Ściernice z włókna ściernego. Stosowane są na szlifierkach kątowych, a ich zastosowania obejmują: szorstkowanie powierzchni metalowych i stalowych, usuwanie rdzy, szlifowanie drewna. Wykonane są ze specjalnej tektury uzyskanej ze sprasowanej pulpy.

Zwykłemu użytkownikowi te informacje wystarczą, aby wybrać wymaganą ściernicę ścierną i z powodzeniem poradzić sobie z codziennymi zadaniami, jednak dla tych, którzy chcą wiedzieć więcej i wybrać ściernicę niezbędną do pracy z dużą dokładnością, należy zwrócić uwagę na oznaczenie ściernic.

Oznakowanie ściernicy

Ściernice różnią się między sobą wieloma cechami i parametrami, z których wszystkie są brane pod uwagę przy znakowaniu produktu ściernego. Te opcje obejmują:

- Typ ściernicy

- Wymiary koła

- Zastosowany materiał ścierny

- Poziom twardości

- Wielkość ziarna

- Klasa niewyważenia

- Klasa dokładności

- Struktura

- Typ pakietu

W zależności od producenta oznaczenie może być inne, ponieważ GOST dla kół, w zależności od ich przeznaczenia, może się również różnić. Dla Twojej wygody podajemy przykład dekodowania wspólnego oznaczenia ściernicy 30A25SM27KA3, które:

- 30A - rodzaj użytego ścierniwa (biały elektrokorund)

- 25 - poziom ziarna równy 315-250 mikronów

- CM27 - charakteryzuje się tym, że ściernica należy do średniej miękkości, o średniej strukturze

- K - stosuje się nieorganiczne wiązanie ceramiczne

- A - klasa dokładności okręgu

- 3 - Poziom asymetrii

Wszystkie ściernice oznakowane są w podobny sposób, z wyjątkiem nielicznych różnic, które zależą od producenta ściernicy.

Rodzaj i wielkość ściernic ściernych

Lista i różnorodność rodzajów ściernic według GOST R 52781-2007, które rozważaliśmy już nieco wyżej. Jeśli chodzi o wymiary, są one oznaczone zgodnie z próbką DxTxH, gdzie D to całkowita średnica zewnętrzna okręgu, T to jego wysokość, a H to wewnętrzna średnica otworu produktu. Wybierając rodzaj ściernicy należy w pierwszej kolejności zwrócić uwagę na rodzaj narzędzia roboczego lub osprzętu ręcznego, a także na samą powierzchnię obrabianego materiału. Wybierając wielkość koła, warto zacząć od tego, jaki obszar koła będzie dotyczył i czy całość będzie poddawana równomiernemu obciążeniu. Małe ściernice ścierne szybko stają się bezużyteczne, w przeciwieństwie do dużych, ponieważ w sumie mniejsza liczba ziaren musi usunąć z nich więcej materiału, podczas gdy w przypadku dużych ściernic obciążenie jest bardziej równomierne, a ziarna mielą wolniej. Szczególną uwagę należy zwrócić na dobór wielkości ściernicy diamentowej, gdzie grubość powłoki nie powinna być większa niż grubość obrabianego materiału, w przeciwnym razie na krawędziach powierzchni ściernicy mogą pojawić się defekty.

materiał ścierny

Diament, węglik krzemu, elbor, elektrokorund są stosowane jako ścierniwo do ściernic. Wszystkie materiały ścierne różnią się między sobą odpornością na obciążenia termiczne, odpornością na zużycie, kruchością, wielkością ziarna, ale ich najważniejszą cechą jest stopień twardości. Jeśli staniesz przed wyborem preferowanego materiału ściernego, należy pamiętać, że:

- Diament służy do szlifowania i wykańczania zarówno twardych jak i kruchych materiałów (w tym szkła i ceramiki), ostrzenia narzędzi skrawających oraz szlifowania dokładnego. Diamentowa tarcza szlifierska jest bardzo krucha i łatwo pęka w wyniku uderzenia, łatwo się ostrzy.

- Elektrokorund normalny stosuje się do obróbki materiałów o dużej odporności na szczelinę. Ścierniwo ma wysoką lepkość, co umożliwia stosowanie go w operacjach o różnych poziomach obciążenia tarcia. Posiada doskonałą odporność na wysokie temperatury i dobrze przylega do powierzchni, dzięki czemu równomiernie rozdrabnia materiał.

- Biały elektrokorund. Stosuje się go do tych samych operacji, co normalny topiony tlenek glinu, z tą różnicą, że topiony tlenek glinu w kolorze białym jest znacznie bardziej odporny na zużycie, wysokie temperatury, a także ma lepsze wykończenie powierzchni.

- Węglik krzemu. Znajduje zastosowanie przy obróbce materiałów kruchych, pękających pod korundem, a także do szlifowania lepkich powierzchni, takich jak guma, aluminium, miedź.

- Elbor. Tarcza szlifierska z takim ścierniwem jest twardsza od tarczy diamentowej, ale jest znacznie mniej krucha i chroniona przed uderzeniami. Służy do szlifowania i dostrajania części trudnych do obróbki.

Poziom ziarna ściernicy

Ściernice szlifierskie różnią się również wielkością ziarna – jest to jeden z najważniejszych parametrów, od którego zależy jakość wykonywanego szlifowania, a dokładniej wielkość ziarna wpływa na: ilość materiału usuwanego w jednym takcie, prędkość szlifowania, zużycie ściernicy poziom. Ziarno to krystaliczne elementy na powierzchni koła, które różnią się między sobą szerokością: im większa szerokość, tym większą powierzchnię usunie koło, a zatem mniej wysiłku będzie musiało włożyć w pracę. Przy wyborze poziomu ziarna należy zacząć od tego, jak czysta powinna być ostatecznie obrabiana powierzchnia, ponieważ nawet przy pomocy dużego ziarna można uzyskać szybkie rozdrobnienie materiału, jednak czystość powierzchni powierzchnia materiału będzie wątpliwa. Oznakowanie ściernic ściernic przedstawia poniższa tabela, która uwzględnia stare i aktualne normy, które mogą być stosowane przez współczesnych producentów.

Ściernice

Ostrzałki są obecnie szeroko stosowane do ostrzenia wszelkiego rodzaju narzędzi metalowych i stalowych: od pogłębiaczy, siekier, noży po wiertła i łańcuchy. Pomimo ponad stuletniej historii rozwoju tej maszyny i doskonalenia technologii, głównym elementem szlifierki elektrycznej, który bezpośrednio wpływa na wydajność maszyny, są ściernice ścierne. Na naszej stronie internetowej można znaleźć obszerną listę ściernic, z których niektóre przedstawione są w tabeli:

Renowacja ściernic

Ziarna ściernicy ulegają z czasem ścieraniu i niszczeniu, co wpływa na geometrię ściernicy i sprawia, że nie nadaje się ona do użytku. Aby ponownie działały, konieczna jest edycja produktu mielącego. W domu opatrunek najlepiej wykonać za pomocą narzędzia z diamentowym materiałem ściernym, ale w przedsiębiorstwach koło jest przywracane za pomocą technologii walcowania.

Ściernice charakteryzują się geometrycznym kształtem (rodzajem), rodzajem materiału ściernego, wielkością jego ziarna, rodzajem spoiwa, twardością itp. A przy wyborze ściernicy takie cechy jak stopień twardości czy struktura mogą mieć większe znaczenie niż rodzaj ścierniwa.

Kompletne oznakowanie ściernic zawiera:

- typ koła;

- jego wymiary;

- rodzaj materiału ściernego;

- liczba ziaren;

- stopień twardości;

- struktura (stosunek ścierniwa, spoiwa i porów w korpusie narzędzia);

- rodzaj więzadła;

- maksymalna prędkość;

- klasa dokładności;

- klasa niewyważenia.

Oznakowanie kół, wykonane zgodnie z różnymi wydaniami GOST, ma pewne różnice w oznaczeniu wielkości ziarna, twardości, gatunku ścierniwa i spoiwa. Producenci inaczej określają swoje felgi, używając starych lub nowych oznaczeń, pomijając niektóre cechy. Poniżej przykłady rozszyfrowania oznaczeń ściernic.

3 - twardość: K - średnio miękka;

4 - struktura: 6 - średnia;

6 - klasa niewyważenia: 2

1 - materiał ścierny: 25A - elektrokorund biały;

2 - wielkość ziarna (stare oznaczenie): 60 (według GOST powinno wynosić 63) - 800-630 mikronów;

3 - twardość: K-L - w zależności od okoliczności może być K lub L - średnio miękka;

4 - wiązka: V - ceramiczna.

1 - materiał ścierny: 25A - elektrokorund biały;

2 - wielkość ziarna (stare oznaczenie): 25 - 315-250 mikronów;

3 - twardość (stare oznaczenie): CM2 - średnio miękka;

4 - struktura: 6 - średnia;

5 - wiązka (stare oznaczenie): K - ceramika;

6 - klasa dokładności: B

7 - klasa niewyważenia: 3

1 - materiał ścierny: 25A - elektrokorund biały;

2 - wielkość ziarna: F46 - średnia wielkość 370 mikronów;

3 - twardość: L - średnio miękka;

4 - struktura: 6 - średnia;

5 - wiązka: V - ceramiczna;

6 - prędkość obwodowa: 35 m/s;

7 - klasa dokładności: B

8 - klasa niewyważenia: 3

1 - materiał ścierny: 14A - zwykły elektrokorund;

2 - wielkość ziarna: F36-F30 - rozszerzony zakres obejmujący F36 (średni rozmiar 525 mikronów) i F30 (średni rozmiar 625 mikronów);

3 - twardość: Q-U - w zależności od okoliczności może być średnio twarda, twarda, bardzo twarda;

4 - wiązka: BF - bakelit z obecnością elementów wzmacniających;

5 - klasa niewyważenia: 1

Wybór marki ściernicy powinien być dokonany z uwzględnieniem wszystkich jej cech.

Rodzaje ściernic i ich wielkość

| 1 | 150x16x32 | 25A | F46 | L | 6 | V | 35 | B | 3 |

Produkowane są następujące typy ściernic (oznaczenia podano w nawiasach zgodnie ze starym GOST 2424-75):

- 1 (PP) - profil prosty;

- 2 (K) - pierścień;

- 3 (3P) - stożkowy;

- 4 (2P) - dwustronny stożkowy;

- 5 (PV) - z jednostronnym podcięciem;

- 6 (ChTs) - kielich cylindryczny;

- 7 (PVD) - z dwoma rowkami;

- 9 - z dwustronnym podcięciem;

- 10 (PVDS) - z obustronnym podcięciem i piastą;

- 11 (ChK) - kielich stożkowy;

- 12 (T) - grzybek;

- 13 - grzybek;

- 14 (1T) - grzybek;

- 20 - z jednostronnym stożkowym rowkiem;

- 21 - z dwustronnym stożkowym rowkiem;

- 22 - ze stożkowym rowkiem z jednej strony i cylindrycznym z drugiej;

- 23 (PVK) - ze stożkowymi i cylindrycznymi rowkami po jednej stronie;

- 24 - ze stożkowym i cylindrycznym podcięciem z jednej strony i cylindrycznym podcięciem z drugiej;

- 25 - ze stożkowymi i cylindrycznymi rowkami z jednej strony i stożkowymi z drugiej;

- 26 (PVDK) - ze stożkowymi i cylindrycznymi rowkami po obu stronach;

- 27 - z zagłębionym środkiem i elementami wzmacniającymi;

- 28 - z zagłębionym środkiem;

- 35 - prosty profil, robocza powierzchnia czołowa;

- 36 (PN) - z zaprasowanymi łącznikami;

- 37 - pierścieniowy z zaprasowanymi zapięciami;

- 38 - z jednostronną piastą;

- 39 - z piastą dwustronną.

Wszystkie typy są opisane w GOST 2424-83.

Oprócz kształtu profilu, koła charakteryzują się rozmiarem DxTxH, gdzie D to średnica zewnętrzna, T to wysokość, H to średnica otworu.

Rodzaje kół diamentowych i łokciowych reguluje GOST 24747-90. Oznaczenie kształtu ściernic CBN i diamentowych składa się z 3 lub 4 znaków zawierających informacje o kształcie przekroju korpusu, kształcie przekroju CBN lub warstwy diamentonośnej, położeniu tego ostatniego na kole, oraz cechy konstrukcyjne nadwozia (jeśli występują).

Oznaczenie ściernicy kształtem korpusu 6, kształtem warstwy A z łożyskiem diamentowym lub zawierającym elboron, z położeniem warstwy 2 łożyskowej diamentowej lub zawierającej elboron, z cechami konstrukcyjnymi korpusu C.

Wszystkie typy są opisane w GOST 24747-90.

Rodzaj i wymiary ściernicy dobierane są na podstawie rodzaju i konfiguracji szlifowanych powierzchni, a także charakterystyki używanego sprzętu lub narzędzia.

Wybór średnicy okręgu zależy zwykle od liczby obrotów wrzeciona na wybranej maszynie oraz od możliwości zapewnienia optymalnej prędkości obwodowej. Zużycie właściwe będzie najmniejsze przy największej średnicy koła. Mniejsze koła mają mniej ziaren na powierzchni roboczej, każde ziarno musi usunąć więcej materiału, przez co szybciej się zużywają. Podczas pracy z kręgami o małych średnicach często obserwuje się nierównomierne zużycie.

Przy wyborze tarczy diamentowej należy zwrócić uwagę na szerokość warstwy diamentowej. Przy pracy „na przełęczy” powinien być stosunkowo duży. Przy szlifowaniu metodą „wgłębną” szerokość powłoki diamentowej powinna być proporcjonalna do szerokości obrabianej powierzchni. W przeciwnym razie na powierzchni koła mogą pojawić się półki.

Materiały ścierne

| 1 | 150x16x32 | 25A | F46 | L | 6 | V | 35 | B | 3 |

Najczęściej stosowanymi materiałami ściernymi do ściernic są: elektrokorund, węglik krzemu, CBN, diament.

Elektrokorund dostępny w gatunkach: biały - 22A, 23A, 24A, 25A(im wyższa liczba, tym wyższa jakość); normalny - 12A, 13A, 14A, 15A, 16A; chrom - 32A, 33A, 34A; tytaniczny - 37A; cyrkon - 38A inny.

Węglik krzemu. Produkowane są dwie odmiany węglika krzemu: czarny - 52С, 53С, 54С, 55С i zielony- 62С, 63C, 64С, różniące się od siebie pewnymi właściwościami mechanicznymi i kolorem. Zielony węglik jest bardziej kruchy niż czarny węglik.

Diament Znajduje szerokie zastosowanie przy wykonywaniu ściernic diamentowych stosowanych do honowania i ostrzenia narzędzi z węglików spiekanych, obróbki części ze stopów twardych, szkła optycznego, ceramiki itp. Stosowany jest również do obciągania ściernic wykonanych z innych materiałów ściernych. Po podgrzaniu w powietrzu do 800°C diament zaczyna się palić.

Elbor(CBN, CBN, borazon, kubonit) to sześcienna modyfikacja azotku boru. Mając taką samą twardość jak diament, znacznie przewyższa tę ostatnią pod względem odporności na ciepło.

Materiały ścierne charakteryzują się twardością, wielkością ziarna, zdolnością ścierną, wytrzymałością, odpornością termiczną i na zużycie. Wysoka twardość to główna cecha wyróżniająca materiały ścierne. Poniżej przedstawiono porównawcze charakterystyki mikrotwardości i odporności cieplnej głównych materiałów ściernych.

| materiały | Mikrotwardość, kgf / mm 2 |

| Diament | 8000-10600 |

| Elbor (sześcienny azotek boru, KNB) | 8000-10000 |

| węglik boru | 4000-4800 |

| zielony węglik krzemu | 2840-3300 |

| Czarny węglik krzemu | 2840-3300 |

| monokorund | 2100-2600 |

| Biały tlenek glinu | 2200-2600 |

| Elektrokorund tytanowy | 2400 |

| Elektrokorund chromowy | 2240-2400 |

| Tlenek glinu normalny | 2000-2600 |

| korund | 2000-2600 |

| Kwarc | 1000-1100 |

| Węglik tytanu | 2850-3200 |

| Węglik Wolframa | 1700-3500 |

| Stop twardy T15K6, VK8 | 1200-3000 |

| Ceramika mineralna TsM332 | 1200-2900 |

| Stal szybkotnąca hartowana P18 | 1300-1800 |

| Stalowe narzędzie węglowe uszczelnione U12 | 1030 |

| Uszczelniona stal węglowa St.4 | 560 |

Wybór jednego lub drugiego materiału ściernego w dużej mierze zależy od właściwości przetwarzanego materiału.

| Ścierny | Podanie |

| Tlenek glinu normalny | Charakteryzuje się wysoką odpornością cieplną, dobrą przyczepnością do spoiwa, wytrzymałością mechaniczną ziaren oraz znaczną lepkością niezbędną do wykonywania operacji przy zmiennych obciążeniach. Obróbka materiałów o wysokiej odporności na rozdarcie (stal, żeliwo sferoidalne, żelazo, mosiądz, brąz). |

| Biały tlenek glinu | Pod względem składu fizykochemicznego jest bardziej jednorodna, ma wyższą twardość i ostre krawędzie, ma lepsze samoostrzenie i zapewnia niższą chropowatość powierzchni w porównaniu do zwykłego elektrokorundu. Obróbka tych samych materiałów co zwykły elektrokorund. Zapewnia mniejsze wytwarzanie ciepła, lepsze wykończenie powierzchni i mniejsze zużycie. Szlifowanie stali szybkotnących i stopowych narzędziowych. Obróbka cienkościennych części i narzędzi, gdy odprowadzanie ciepła wytworzonego podczas szlifowania jest utrudnione (matryce, zęby kół zębatych, narzędzia gwintowane, cienkie noże i ostrza, noże do stali, wiertła, noże do obróbki drewna itp.); części (szlifowanie płaskie, wewnętrzne i profilowe) o dużej powierzchni styku ściernicy z obrabianą powierzchnią, której towarzyszy obfite wytwarzanie ciepła; przy wykańczaniu szlifowania, honowania i dogładzania. |

| Węglik krzemu | Różni się od elektrokorundu zwiększoną twardością, ścieralnością i kruchością (ziarna wyglądają jak cienkie płytki, w wyniku czego ich kruchość wzrasta podczas pracy; ponadto są gorzej zatrzymywane przez więzadło w narzędziu). Zielony węglik krzemu różni się od czarnego węglika krzemu zwiększoną twardością, ścieralnością i kruchością. Obróbka materiałów o małej odporności na rozdarcie, dużej twardości i kruchości (stopy węglikowe, żeliwo, granit, porcelana, krzem, szkło, ceramika), a także bardzo wytrzymałych (stale i stopy żaroodporne, miedź, aluminium, guma) . |

| Elbor | Ma najwyższą twardość i zdolność ścierną po diamentie; ma wysoką odporność na ciepło i zwiększoną kruchość; obojętny na żelazo Szlifowanie i wykańczanie trudno skrawalnych stali i stopów; szlifowanie dokładne, ostrzenie i wykańczanie narzędzi ze stali szybkotnącej; szlifowanie dokładne i końcowe detali o wysokiej precyzji wykonanych ze stali konstrukcyjnych żaroodpornych, odpornych na korozję i wysokostopowych; szlifowanie dokładne i wykańczające prowadnic maszynowych, śrub pociągowych, których obróbka w przypadku konwencjonalnych narzędzi ściernych jest utrudniona ze względu na duże odkształcenia termiczne. |

| Diament | Ma wysoką odporność na zużycie i niską odporność na ciepło; reaktywny na żelazo; ma zwiększoną kruchość i zmniejszoną wytrzymałość, co przyczynia się do samoostrzenia; diament syntetyczny każdej kolejnej marki (od AC2 do AC50) różni się od poprzedniego wyższą wytrzymałością i mniejszą kruchością. Szlifowanie i wykańczanie kruchych i bardzo twardych materiałów i stopów (stopy twarde, żeliwa, ceramika, szkło, krzem); szlifowanie dokładne, ostrzenie i wykańczanie narzędzi skrawających ze stopów twardych. |

Tarcze diamentowe są w stanie obrabiać materiał o dowolnej twardości. Należy jednak pamiętać, że diament jest bardzo kruchy i nie wytrzymuje dobrze obciążeń udarowych. Dlatego zaleca się stosowanie ściernic diamentowych do końcowej obróbki narzędzi z węglików, gdy konieczne jest usunięcie niewielkiej warstwy materiału, a ziarno nie jest obciążone udarowo. Ponadto diament ma stosunkowo niską odporność na ciepło, dlatego pożądane jest stosowanie go z chłodziwem.

Ziarno

| 1 | 150x16x32 | 25A | F46 | L | 6 | V | 35 | B | 3 |

Ziarno ścierne jest cechą ściernic, która decyduje o czystości powstałej powierzchni. Ziarno to albo przerost kryształów, albo oddzielny kryształ, albo jego fragmenty. Jak wszystkie bryły charakteryzują się trzema wymiarami (długość, szerokość i grubość), ale dla uproszczenia operują jednym - szerokością. Od wielkości ziarna zależy wiele parametrów – ilość metalu usuwanego w jednym przejściu, czystość obróbki, wydajność szlifowania, zużycie ściernicy itp.

Według GOST 3647-80, w oznaczeniu wielkości ziarna ściernic wielkość ziarna podaje się w jednostkach równych 10 mikronów (20 = 200 mikronów), dla mikroproszków - w mikronach z dodatkiem litery M.

W nowym GOST R 52381-2005, który zasadniczo odpowiada międzynarodowemu standardowi FEPA, wielkość ziarna proszków mielących jest oznaczona literą F z liczbą. Im wyższa liczba, tym drobniejsze ziarno i odwrotnie.

Koła diamentowe i łokciowe mają swoje własne oznaczenia wielkości ziarna. Na ich ziarnistość wskazuje ułamek, którego wartość w liczniku odpowiada wielkości boku sita górnego w mikronach, a mianownik - sito dolne.

Poniższa tabela przedstawia współczynniki ziarnistości ściernic według starych i aktualnych norm.

| Oznaczenie zgodnie z GOST 3647-80 | Oznaczenie według GOST 9206-80 (proszki diamentowe) | Rozmiar, mikrony | FEPA | |

| Oznaczenie dla materiałów ściernych, z wyłączeniem materiałów z elastycznym podłożem | Średnia wielkość, mikrony | |||

| F4 | 4890 | |||

| F5 | 4125 | |||

| F6 | 3460 | |||

| F7 | 2900 | |||

| 200 | 2500/2000 | 2500-2000 | F 8 | 2460 |

| F10 | 2085 | |||

| 160 | 2000/1600 | 2000-1600 | F 12 | 1765 |

| 125 | 1600/1250 | 1600-1250 | F 14 | 1470 |

| 100 | 1250/1000 | 1250-1000 | F 16 | 1230 |

| F 20 | 1040 | |||

| 80 | 1000/800 | 1000-800 | F22 | 885 |

| 63 | 800/630 | 800-630 | F24 | 745 |

| 50 | 630/500 | 630-500 | F 30 | 625 |

| F 36 | 525 | |||

| 40 | 500/400 | 500-400 | F 40 | 438 |

| 32 | 400/315 | 400-315 | F 46 | 370 |

| 25 | 315/250 | 315-250 | F 54 | 310 |

| F 60 | 260 | |||

| 20 | 250/200 | 250-200 | F 70 | 218 |

| 16 | 200/160 | 200-160 | F 80 | 185 |

| 12 | 160/125 | 160-125 | F 90 | 154 |

| F 100 | 129 | |||

| 10 | 125/100 | 125-100 | F 120 | 109 |

| 8 | 100/80 | 100-80 | F 150 | 82 |

| 6 | 80/63 | 80-63 | F 180 | 69 |

| 5, M63 | 63/50 | 63-50 | F 220 | 58 |

| F 230 | 53 | |||

| 4, M50 | 50/40 | 50-40 | F 240 | 44,5 |

| M40 | 40/28 | 40-28 | F 280 | 36,5 |

| F 320 | 29,2 | |||

| M28 | 28/20 | 28-20 | F 360 | 22,8 |

| M20 | 20/14 | 20-14 | F 400 | 17,3 |

| M14 | 14/10 | 14-10 | F 500 | 12,8 |

| M7 | 10/7 | 10-7 | F 600 | 9,3 |

| M5 | 7/5 | 7-5 | F 800 | 6,5 |

| M3 | 5/3 | 5-3 | F 1000 | 4,5 |

| 3/2 | 3-2 | F 1200 | 3,0 | |

| 2/1 | 2-1 | F 1500 | 2,0 | |

| K 2000 | 1,2 | |||

| 1/0 | 1 i | |||

| 1/0,5 | 1-0,5 | |||

| 0,5/0,1 | 0,5-0,1 | |||

| 0,5/0 | 0,5 i | |||

| 0,3/0 | 0,3 i | |||

| 0,1/0 | 0,1 i | |||

O wyborze wielkości ziarna ściernicy powinien decydować szereg czynników – rodzaj obrabianego materiału, wymagana chropowatość powierzchni, wielkość naddatku do usunięcia itp.

Im mniejszy rozmiar ziarna, tym czystsza powierzchnia do obróbki. Nie oznacza to jednak, że we wszystkich przypadkach należy preferować mniejszy rozmiar ziarna. Niezbędne jest dobranie optymalnej wielkości ziarna dla danego przetwarzania. Drobne ziarno daje lepsze wykończenie powierzchni, ale jednocześnie może prowadzić do spalenia obrabianego materiału, zatykania koła. Przy użyciu drobnego ziarna zmniejsza się wydajność szlifowania. W ogólnym przypadku wskazane jest wybranie największego uziarnienia, pod warunkiem zapewnienia wymaganej czystości powierzchni.

Jeśli konieczne jest zmniejszenie chropowatości powierzchni, należy zmniejszyć wielkość ziarna. Duże naddatki i zwiększona wydajność wymagają zwiększonego ziarna.

Ogólnie rzecz biorąc, im twardszy materiał obrabiany i im niższa jego lepkość, tym większa może być wielkość ziarna ściernicy.

| Liczby ziarnistości według GOST 3647-80 | Liczby ziarnistości według GOST R 52381-2005 | Zamiar |

| 125; 100; 80 | F14; F 16; F20; F22 | Edycja ściernic; ręczne operacje obierania, czyszczenie półfabrykatów, odkuwek, spawów, odlewów i wyrobów walcowanych. |

| 63; 50 | F24; F30; F36 | Szlifowanie wstępne okrągłe zewnętrzne, wewnętrzne, bezkłowe i płaskie o chropowatości powierzchni 5-7 klasy czystości; wykańczanie metali i materiałów niemetalowych. |

| 40; 32 | F40; F46 | Szlifowanie wstępne i końcowe części o chropowatości powierzchni 7-9 klasa czystości; ostrzenie narzędzi skrawających. |

| 25; 20; 16 | F54; F60; F70; F80 | Dokładne szlifowanie części, ostrzenie narzędzi skrawających, wstępne szlifowanie diamentowe, szlifowanie powierzchni kształtowych. |

| 12; 10 | F90; F100; F120 | Dokładne szlifowanie diamentów, ostrzenie narzędzi skrawających, szlifowanie wykańczające części. |

| 8; 6; 5; 4 | F150; F180; F220; F230; F240 | Wykańczanie narzędzi skrawających, szlifowanie gwintów o drobnym skoku gwintu, szlifowanie wykańczające części wykonanych z twardych stopów, metali, szkła i innych materiałów niemetalicznych, precyzyjne honowanie. |

| M40-M5 | F280; F320; F360; F400; F500; F600; F800 | Wykańczanie końcowe detali z dokładnością 3-5 mikronów lub mniej, chropowatość 10-14 stopnia czystości, dogładzanie, honowanie końcowe. |

Twardość ściernicy

| 1 | 150x16x32 | 25A | F46 | L | 6 | V | 35 | B | 3 |

Twardości ściernicy nie należy mylić z twardością materiału ściernego. To są różne koncepcje. Twardość ściernicy charakteryzuje zdolność spoiwa do zapobiegania wyciąganiu ziaren ściernych pod wpływem obrabianego materiału. Zależy to od wielu czynników – jakości spoiny, rodzaju i kształtu ścierniwa, technologii wykonania koła.

Twardość ściernicy jest ściśle powiązana z samoostrzeniem – zdolnością ściernicy do przywracania jej zdolności tnącej poprzez zniszczenie lub usunięcie tępych ziaren. Ściernice w trakcie pracy intensywnie ostrzą się samoczynnie w wyniku rozłupywania ziaren tnących i ich częściowego odpryskiwania od spoiwa. Gwarantuje to, że nowe ziarna dostaną się do pracy, zapobiegając w ten sposób powstawaniu przypaleń i pęknięć w obrabianym materiale. Im mniejsza twardość ściernicy, tym wyższe samoostrzenie. Według twardości koła są podzielone na 8 grup.

| Nazwać | Oznaczenie zgodnie z GOST 19202-80 | Oznaczenie zgodnie z GOST R 52587-2006 |

| Dość miękkie | VM1, VM2 | F, G |

| Miękki | M1, M2, M3 | H, ja, J |

| Średnio miękki | CM1, CM2 | K, L |

| Przeciętny | C1, C2 | M, N |

| Średnio twardy | ST1, ST2, ST3 | O, P, Q |

| Solidny | T1, T2 | R, S |

| Dość trudne | WT | T, U |

| Niezwykle trudne | czw | V, W, X, Y, Z |

Wybór twardości ściernicy zależy od rodzaju szlifowania, dokładności i kształtu szlifowanych części, właściwości fizycznych i mechanicznych obrabianego materiału, rodzaju narzędzia i wyposażenia. W praktyce w większości przypadków stosuje się koła o średniej twardości, które łączą w sobie stosunkowo wysoką wydajność i wystarczającą trwałość.

Niewielkie odchylenie charakterystyki koła od optymalnej prowadzi albo do przypaleń i pęknięć ostrzonej powierzchni, gdy twardość koła jest większa niż wymagana, albo do intensywnego zużycia koła i zniekształcenia kształtu geometrycznego koła. narzędzie jest ostrzone, gdy twardość koła jest niewystarczająca. Szczególnie precyzyjnie pod względem twardości należy dobierać ściernice do ostrzenia narzędzi z wkładkami z węglików spiekanych.

Oto kilka wskazówek, które mogą być pomocne przy wyborze ściernic pod kątem twardości. Podczas ostrzenia narzędzi za pomocą frezów z węglików spiekanych ściernica musi mieć wysoką zdolność samoostrzenia. Dlatego przy ich ostrzeniu stosuje się koła o niskich stopniach twardości - H, I, J (miękkie), rzadziej K. Im więcej węglików wolframu lub tytanu w twardym stopie, tym bardziej miękka powinna być ściernica.

Gdy wymagane jest zachowanie wysokiej dokładności kształtu i rozmiaru, preferowane są te rodzaje ściernic, które mają zwiększoną twardość.

Przy zastosowaniu płynów obróbkowych do szlifowania stosuje się twardsze ściernice niż przy szlifowaniu bez chłodzenia.

Tarcze o spoiwie bakelitowym powinny mieć twardość o 1-2 stopnie wyższą niż ściernice o spoiwie ceramicznym.

Aby zapobiec pojawianiu się oparzeń i pęknięć, należy użyć bardziej miękkich kółek.

Struktura

| 1 | 150x16x32 | 25A | F46 | L | 6 | V | 35 | B | 3 |

Strukturę narzędzia rozumie się zwykle jako procent objętości materiału ściernego na jednostkę objętości narzędzia. Im więcej ziarna ściernego na jednostkę objętości ściernicy, tym gęstsza struktura narzędzia. Struktura narzędzia ściernego wpływa na ilość wolnej przestrzeni między ziarnami.

Przy ostrzeniu narzędzi skrawających pożądane jest stosowanie ściernic z większą przestrzenią między ziarnami, gdyż ułatwia to usuwanie wiórów ze strefy skrawania, zmniejsza możliwość przypaleń i pęknięć oraz ułatwia chłodzenie ostrzonego narzędzia. Do ostrzenia narzędzi skrawających stosuje się koła na spoiwie ceramicznym 7-8 struktury, na spoiwie bakelitowym 4-5 struktury.

Pakiet

| 1 | 150x16x32 | 25A | F46 | L | 6 | V | 35 | B | 3 |

W produkcji ściernic ziarna ścierne są łączone z podłożem i ze sobą za pomocą spoiwa. Najczęściej stosowanymi spoiwami są ceramiczne, bakelitowe i wulkaniczne.

wiązanie ceramiczne Wykonany jest z substancji nieorganicznych - gliny, kwarcu, skalenia i wielu innych poprzez zmielenie i zmieszanie ich w określonych proporcjach. Ściernice ze spoiwem ceramicznym są oznaczone literą ( V). Stare oznaczenie - ( W celu)

Spoiwo ceramiczne nadaje narzędziu ściernemu sztywność, odporność cieplną, stabilność kształtu, ale jednocześnie zwiększoną kruchość, w wyniku czego niepożądane jest stosowanie ściernic ze spoiwem ceramicznym pod obciążeniem udarowym, na przykład przy szlifowaniu zgrubnym.

wiązanie bakelitowe składa się głównie ze sztucznej żywicy - bakelitu. Oznaczenie kręgów bakelitem ma w oznaczeniu literę łacińską ( B). Stare oznaczenie - ( B). W porównaniu ze spoiwem ceramicznym spoiwo bakelitowe ma większą sprężystość i elastyczność, mniej nagrzewa obrabiany metal, ale ma niższą odporność chemiczną i temperaturową oraz gorszą wytrzymałość krawędzi.

Spoina bakelitowa może być z elementami wzmacniającymi ( bf, stare oznaczenie - GWIZD), z wypełniaczem grafitowym ( B4, stare oznaczenie - B4).

Wiązanie wulkanitowe to wulkanizowana guma syntetyczna. Oznaczenie ściernicy ma literę ( R). Stare oznaczenie - ( W).

W większości przypadków stosuje się ściernice ze spoiwem ceramicznym lub bakelitowym. Obaj mają swoje własne cechy, które determinują ich wybór do konkretnej pracy.

Zaletami spoiwa ceramicznego są silne wiązanie ziarna w spoiwie, wysoka odporność termiczna i na ścieranie, dobre zachowanie profilu krawędzi roboczej oraz odporność chemiczna. Wadami są zwiększona kruchość, zmniejszona wytrzymałość na zginanie, wysokie wydzielanie ciepła w strefie cięcia, a w konsekwencji skłonność do przypalania obrabianego materiału.

Zaletami spoiwa bakelitowego są elastyczność, dobre samoostrzenie ściernicy dzięki zmniejszonej wytrzymałości ziarna w spoinie oraz zmniejszone wytwarzanie ciepła. Wady - intensywniejsze zużycie w porównaniu do spoiwa ceramicznego, zmniejszona odporność krawędzi, niska odporność na chłodziwa zawierające alkalia, niska odporność cieplna (bakelit zaczyna kruszyć się i wypalać w temperaturach powyżej 200°C).

Klasa dokładności

| 1 | 150x16x32 | 25A | F46 | L | 6 | V | 35 | B | 3 |

Dokładność wymiarów i kształtu geometrycznego narzędzi ściernych określają trzy klasy AA, ALE oraz B. Do mniej krytycznych operacji ściernych narzędzie tej klasy B. Bardziej dokładne i wysokiej jakości to narzędzie klasy ALE. Do pracy w liniach automatycznych, na maszynach precyzyjnych i wielokołowych wykorzystywane są narzędzia o wysokiej precyzji AA. Wyróżnia się wyższą dokładnością parametrów geometrycznych, jednorodnością składu ziarnowego, wyważeniem masy ściernej i wykonany jest z najlepszych gatunków materiałów ściernych.

Klasa niewyważenia

| 1 | 150x16x32 | 25A | F46 | L | 6 | V | 35 | B | 3 |

Klasa niewyważenia ściernicy charakteryzuje niewyważenie masy ściernicy, która zależy od dokładności kształtu geometrycznego, równomierności mieszania masy ściernej, jakości prasowania i obróbki cieplnej narzędzia podczas jego wytwarzania . Ustala się cztery klasy dopuszczalnego niewyważenia masy kręgów ( 1 , 2 , 3 , 4 ). Klasy niewyważenia nie są związane z dokładnością wyważania tarcz montowanych z kołnierzami przed zamontowaniem ich na szlifierce.

Korzystając z zawartości tej witryny, musisz umieścić aktywne linki do tej witryny, widoczne dla użytkowników i robotów wyszukiwania.

- produkty do obróbki kamienia.

Tarcza szlifierska to jeden z rodzajów narzędzi ściernych, obok głowic, segmentów, prętów, taśm ściernych i arkuszy ściernych, który jest aktywnie wykorzystywany do obróbki różnego rodzaju powierzchni. Materiały ścierne stosowane do produkcji ściernic to mocne, bardzo twarde substancje: diament, korund, kwarc, a także tworzywa sztuczne - elektrokorund, diamenty syntetyczne, węglik krzemu i boru i inne. Ziarna tych substancji obrabiają powierzchnię innych materiałów, pod względem przeznaczenia można je porównać do zębów zwykłej piły, ale nie na krawędziach, ale na obwodzie tarczy. Tarcze szlifierskie są stosowane do wielu materiałów: stali węglowej, szkła, plastiku, brązu, kutego żelaza i metali nieżelaznych. Ponadto znajdują zastosowanie w narzędziach do cięcia cegły, kamienia, płytek ceramicznych, płyt kartonowo-gipsowych.

Nieprofesjonalna klasyfikacja, znana wielu, dzieli ściernice na następujące typy:

- Krążki z tzw. „rzepem” – specjalną szmatką, którą nakłada się na papier ścierny.

- Koła listkowe - posiadają powierzchnię z materiału ściernego, umieszczoną w postaci wachlarzowej nakładki warstw. Są bardzo trwałe, zapewniają gładką powierzchnię po obróbce i najczęściej wykorzystywane są do szlifowania rur lub powierzchni drewnianych.

- Krążki fibrowe składające się z wulkanizowanego papieru o wielowarstwowej strukturze. Mocowane są do maszyny za pomocą płyty nośnej o wymaganym przekroju. Krążki fibrowe służą do czyszczenia metalu, drewna, wyrobów stalowych.

- Tarcze diamentowe używane do obróbki końcowej. Z reguły mają niewielką siłę.

Oznakowanie ściernicy

Cechy jakościowe ściernic są regulowane przez GOST, normy i specyfikacje. Każda ze ściernic ma swoje własne oznaczenie zgodnie z następującymi cechami:

- Materiał szlifierski

- Rozmiar dysku

- Wielkość ziarna

- Typ dysku

- Stopień twardości

- Spoiwo

- Klasa niestabilności

- Struktura

- Segmenty

- Optymalna prędkość obrotowa

Aby rozszyfrować te punkty, należy bardziej szczegółowo rozważyć oznakowanie ściernic.

Szlifowanie typu ściernego

Najpopularniejszym oznaczeniem ściernic według rodzaju materiału jest:

- Elektrokorund

Oznaczenia 12A, 13A, 14A, 15A, 16A: elektrokorund zwykły (materiał o wysokiej odporności cieplnej, dobra przyczepność do spoiwa, ziarna wytrzymałe mechanicznie). Ma zastosowanie do kutego żelaza, żeliwa, stali, brązu, stali chromowej.

22A, 23A, 24A, 25A: elektrokorund biały (bardziej jednorodny niż typ 14A, twardszy, o ostrych krawędziach, posiada właściwość samoostrzenia, zapewnia bardziej jednolitą powierzchnię obrabianego materiału). Służy do ostrzenia i szlifowania stali narzędziowych, cienkościennych części i narzędzi, a także wykańczania i wykańczania.

Znakowanie ścierne

32A, 33A, 34A: elektrokorund chromowy.

37A: elektrokorund tytanowy.

38A: cyrkon. Im wyższe oznaczenie, tym wyższa wytrzymałość tarcz.

- Węglik krzemu

Oznaczenie 52-55C: czarny węglik krzemu (ma zwiększoną twardość w porównaniu do poprzedniego rodzaju ścierniwa oraz kruchość). Służą do polerowania powierzchni żeliwnych, granitowych, porcelanowych, silikonowych, ceramicznych, szklanych, a także lepkich materiałów aluminiowych, miedzianych, gumowych, wyrobów ze stali żaroodpornej.

Oznaczenie 62С,63С,64С: zielony węglik krzemu. Różni się od czerni większą kruchością.

- Elbor

Znakowanie CBN, CBN, kubonit, borazon: ma siłę diamentu, ale większą odporność na ciepło.

- Diament

Znakowanie ściernic diamentowych: AC2 (normalna wytrzymałość), AC4 (wysoka wytrzymałość), AC6 (wysoka wytrzymałość), AC32 (pojedyncze kryształy), AC50, ARB1, ARK4, APC3. Charakteryzują się najwyższą odpornością na ścieranie, wytrzymałością, niską kruchością. Zastosowanie ściernic diamentowych znajduje zastosowanie w obróbce stopów kruchych i wysokotwardych (żeliwo, ceramika, krzem, szkło optyczne), a także szlifowanie wykańczające, cięcie, ostrzenie narzędzi z węglików spiekanych.

Ściernice, ziarno (znakowanie)

Taka cecha jak ziarnistość decyduje o gładkości obrabianej powierzchni. Wielkość ziarna tarczy szlifierskiej decyduje o jej zużyciu, grubości warstwy metalu usuwanej w jednym przejściu itp. Im mniejsza wartość jednego ziarna, tym gładsza i czystsza będzie powierzchnia.

Wielkość ziarna determinuje oznaczenia tarcz:

- Mielenie ziarna: wielkość frakcji od nr 200 do nr 16

- Proszek szlifierski: nr 12-4

- Proszek do mikromielenia: M63-M14

- Drobny proszek do mikromielenia: M10-M5.

Jednostki ziarna podano w µm. Oznakowanie ściernic diamentowych, a dokładniej ich rodzaj ziarna, jest wskazywane w inny sposób (poprzez ułamek wartości górnej i dolnej).

Oznaczenie ziarna ściernic

Oznaczenie ziarna ściernic Rozmiar koła

Rozmiary dysków są regulowane przez GOST 2424-75. Oznaczenie D to numeryczne oznaczenie średnicy zewnętrznej, d to średnica wewnętrzna, h to wysokość (szerokość). Średnica zewnętrzna może wahać się od 3-1100 mm, średnica wewnętrzna od 1,0 do 305 mm, a wysokość od 0,18 mm do 250 mm.

Klasa niestabilności (niewyważenia)

Wyznaczono cztery klasy niewyważenia (od 1 do 4), tj. dopuszczalne wartości odchylenia tarczy od równowagi statycznej. Klasa niewyważenia określa stosunek masy krążka ściernego do dokładności jego kształtu geometrycznego. Dlatego często oznaczenia niewyważenia i dokładności są wskazywane obok siebie. Klasa dokładności A służy do pracy na bardzo precyzyjnym sprzęcie, klasa B jest bardziej wszechstronna, AA - tarcze o idealnym kształcie i geometrii wykonane z bardzo wysokiej jakości ścierniwa.

Struktura

Gęstość struktury jest wskazywana w zależności od stosunku liczby ziaren ściernych do objętości dysku. Im więcej ścierniwa na jednostkę objętości ściernicy, tym gęstsza jest jej struktura. Jeśli narzędzie jest naostrzone, tarcza o mniej gęstej strukturze jest lepiej narażona na czyszczenie powierzchni z cząstek materiału, stwarza mniejsze ryzyko deformacji i szybciej się schładza.

Numeryczne oznaczenie konstrukcji jest następujące:

1,2,3,4 - gęsta struktura;

5,6,7 - średnia gęstość;

8,9,10 - otwarte;

11.12 - porowaty.

Oznakowanie ściernic: stare i nowe, różnica według GOST

Oznakowanie ściernic: stare i nowe, różnica według GOST

Warunkowe wskaźniki dysków do 2008 roku były regulowane zgodnie z GOST 2424-83. Od 2008 r. weszło w życie nowe wydanie GOST 2424. W 2009 r. znakowanie ściernic rozpoczęło się w nowy sposób: weszły w życie nowoczesne standardy symbolu twardości narzędzia do obróbki (GOST 52587-2006 w celu zastąpienia stary GOST 18118, 19202, 21323), wielkość ziarna ( GOST 52381-2005 zamiast GOST 3647-80), wiązki (nowy GOST 52588-2006).

Również współczesne wskaźniki typów ściernic różnią się od tych przyjętych w ZSRR. Dotychczasowe oznaczenie ściernic jest następujące (w nawiasach podano poprzednio stosowane oznaczenie):

- - przekrój koła o profilu prostym (PP). Nadaje się do uniwersalnego zastosowania

5 - profil prosty z jednostronnym podcięciem (PV). Używany do szlifowania na okrągło.

7 - z dwoma rowkami (PVD)

10 - z piastą i obustronnym podcięciem

- – typ pierścienia (K)

6 - cylindryczny kształt miseczki (CC). Używany do ostrzenia narzędzi.

36 - z łącznikami (PN)

11 - kształt miseczki stożkowej (ChK)

41 - typ tarczy tnącej

4 - z dwustronnym profilem stożkowym (2P)

- - typ o profilu stożkowym (3P)

12.14 - grzybek (T, 1T).

Ściernice listkowe są oznaczone typem, średnicą zewnętrzną, średnicą wewnętrzną, wysokością, ziarnistością i serią szlifowania.

Oznaczenie typu obligacji

Spoiwo utrzymuje ziarna ścierne do podłoża i do siebie. Zazwyczaj na krążkach wskazane są trzy rodzaje oznaczeń spoiwa: wulkanit, ceramika i bakelit.

Pierwszy typ więzadła jest oznaczony jako R lub przestarzałe oznaczenie - „B”. Składa się z kauczuku syntetycznego poddanego procesowi wulkanizacji.

Spoiwo ceramiczne jest oznaczone literą V, poprzednia nazwa to „K”. Obejmuje kombinację substancji nieorganicznych (glina, kwarc). Jej zalety to odporność na ścieranie, odporność termiczna i chemiczna, ale jednocześnie kruchość.

Spoiwo bakelitowe jest oznaczone jako B, dawniej znane jako „B4” i „BU”. Zawiera sztuczne żywice. Jest to więzadło elastyczne, ale poza tym parametry są niższe niż w przypadku więzadła ceramicznego.

Wskaźniki twardości

Wskaźnik twardości ściernicy wskazuje na wytrzymałość ziaren trzymanych przez spoiwo na powierzchni, gdy obrabiany materiał ścierny jest wystawiony na działanie tarczy.

Oznaczenia twardości tarcz zaczynają się od bardzo miękkiej (BM1, BM2) do ekstremalnie twardej (HR), w nowym oznaczeniu oznaczenie odbywa się literami alfabetu angielskiego, zaczynając od F (bardzo miękkie) do Z (bardzo twarde).

Najczęściej stosuje się dyski o średniej twardości, ale wybór rodzaju stopnia zależy od rodzaju wykonywanej pracy, powierzchni materiału i samego narzędzia.

Ziarno

Według poprzedniego GOST oznaczenie stopnia ziarnistości wyrażono poprzez pomiar liczby ziaren w objętości 10 mikronów, w przypadku proszku do mikromielenia wartości te wyrażono przez dodanie litery „M”. Nowa norma ustanawia oznaczenie literą „F” z dodatkiem liczby wskazującej stopień ziarnistości. Im jest większy, tym mniejsze ziarno i odwrotnie.