Zmiany 1 GOST 7512 82. Przykłady skróconego rejestrowania defektów podczas odszyfrowywania obrazów i dokumentowania wyników badań radiograficznych

- Załącznik 1 (zalecane). Grubość metalowych przesiewaczy wzmacniających i sposoby ładowania folii do kaset za pomocą przesiewaczy Załącznik 2 (informacyjny). Grubość ołowianych ekranów ochronnych Załącznik 3 (obowiązkowy). Oznaczenia wzorców czułości i oznaczenia wzorców rowków Załącznik 5 (obowiązkowe). Warunkowa rejestracja wad w interpretacji obrazów i dokumentacji wyników badań radiograficznych Załącznik 6 (odnośnik). Przykłady skróconego zapisu defektów przy odszyfrowywaniu obrazów i dokumentowaniu wyników badań radiograficznych

Międzystanowy standard GOST 7512-82

„Badania nieniszczące. Połączenia spawane. Metoda radiograficzna”

(zatwierdzony dekretem normy państwowej ZSRR z 20 grudnia 1982 r. N 4923)

badania nieniszczące. Połączenia spawane. Metoda radiografii

Zamiast GOST 7512-75

Norma ta określa metodę badań radiograficznych złączy spawanych wykonanych z metali i ich stopów, wykonanych metodą zgrzewania, o grubości elementów spawanych od 1 do 400 mm, z wykorzystaniem promieniowania rentgenowskiego, promieniowania gamma i bremsstrahlung oraz błoną radiograficzną.

1. Postanowienia ogólne

1.1. Kontrola radiograficzna służy do wykrywania pęknięć, braku penetracji, porów, żużla, wolframu, tlenku i innych wtrąceń w złączach spawanych.

1.2. Kontrola radiograficzna służy również do wykrywania oparzeń, podcięć, oceny wielkości wypukłości i wklęsłości korzenia szwu, które są niedopuszczalne do badania zewnętrznego.

1.3. Kontrola radiograficzna nie ujawnia:

Wszelkie nieciągłości i wtrącenia o wielkości w kierunku transmisji mniejszej niż dwukrotna czułość kontroli;

Brak penetracji i pęknięć, których płaszczyzna otwarcia nie pokrywa się z kierunkiem przezierności i (lub) wartość otwarcia jest mniejsza niż wartości podane w tabeli. jeden;

Wszelkie nieciągłości i wtrącenia, jeśli ich obrazy na zdjęciach pokrywają się z obrazami części obcych, ostrych narożników lub ostrych zmian w pęknięciach półprzezroczystego metalu.

1.1-1.3.

Tabela 1

1.4. Złącza spawane o stosunku grubości promieniowania napawanego metalu spoiny do całkowitej grubości promieniowania co najmniej 0,2 poddawane są kontroli radiograficznej, posiadają dostęp dwustronny, co umożliwia zainstalowanie kasety z błoną radiograficzną i źródłem promieniowania w zgodnie z wymaganiami tej normy.

(Wprowadzony dodatkowo, Rev. N 1).

2. Wymagania dotyczące akcesoriów kontrolnych

2.1. Do badań radiograficznych należy używać oznaczeń wykonanych z materiału zapewniającego ich dobrą widoczność na obrazach radiograficznych.

Należy stosować oznaczenia rozmiarów ustalone przez GOST 15843.

2.2. Podczas kontroli radiograficznej należy stosować klisze radiograficzne, które spełniają wymagania specyfikacji technicznych dla nich.

Rodzaj kliszy radiograficznej musi być określony w dokumentacji technicznej kontroli lub odbioru złączy spawanych.

2.3. Podczas kontroli radiograficznej należy stosować źródła promieniowania przewidziane przez GOST 20426.

Rodzaj źródła promieniotwórczego, napięcie na lampie rentgenowskiej oraz energię przyśpieszonych elektronów należy ustalić w zależności od grubości skanowanego materiału w dokumentacji technicznej do kontroli lub odbioru połączeń spawanych.

2.4. Jako ekrany wzmacniające do badań radiograficznych należy stosować ekrany metalowe i fluorescencyjne.

Rodzaj przesiewacza wzmacniającego określa dokumentacja techniczna kontroli lub odbioru złączy spawanych.

Grubość metalowych ekranów wzmacniających oraz sposoby ładowania folii do kaset za pomocą ekranów podano w Załączniku 1.

2.5. Ekrany muszą mieć czystą, gładką powierzchnię. Obecność zmarszczek, rys, pęknięć, rozdarć i innych defektów na ekranach jest niedopuszczalna.

2.6. Kasety do ładowania filmu muszą być nieprzezroczyste i zapewniać ciasne przyleganie ekranów wzmacniających do filmu.

2.7. W celu ochrony filmu przed promieniowaniem rozproszonym zaleca się osłonięcie kasety z filmem od strony przeciwnej do źródła promieniowania ekranami ołowianymi.

Grubość ekranów ochronnych podana jest w Załączniku 2.

2.8. Aby określić czułość kontroli, należy użyć wzorców czułości drutu, rowka lub płytki.

2.9. Wzorce czułości powinny być wykonane z metalu lub stopu, którego podstawa jest podobna w składzie chemicznym do podstawy badanego złącza spawanego.

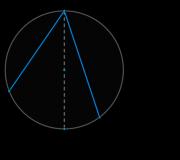

2.10. Kształt i wymiary wzorców czułości drutu pokazano na ryc. 1 oraz w tabeli. 2. Długość przewodów we wzorcach wynosi (20+-0,5) mm. Odchylenia graniczne dla średnic drutu:

Do 0,2 mm... +-0,01 mm St. 0,2" 1,6 mm...+-0,03 mm" 1,6" 4,0 mm...+-0,04 mm.

Tabela 2

| Numer standard |

d_1 | d_2 | d_3 | d_4 | d_5 | d_6 | d_7 | h |

| 1 | 0,2 | 0,16 | 0,125 | 0,10 | 0,08 | 0,063 | 0,05 | 1,2 |

Ogranicz odchylenia innych rozmiarów - +-0,5 mm.

Wkład i futerał na wzorce druciane powinny być wykonane z elastycznego przezroczystego tworzywa sztucznego.

(Wydanie zmienione, Rev. N 1).

2.11. Kształt i wymiary wzorców czułości rowków pokazano na ryc. 2 oraz w tabeli. 3.

Tabela 3

| Numer ten- łono |

Głębokość rowka | Poprzedni wyłączony głęboki kosze kana- wok |

R, nie jeszcze |

a | b | z | h | L | ||||||||||

| h_1 | h_2 | h_3 | h_4 | h_5 | h_6 | Ale- min. |

Poprzednia wyłączony |

Ale- min. |

Poprzedni wyłączony |

Ale- min. |

Poprzedni wyłączony |

Ale- min. |

Poprzedni wyłączony |

Ale- min. |

Poprzedni wyłączony |

|||

| 1 | 0,60 | 0,5 | 0,40 | 0,3 | 0,20 | 0,10 | -0,05 | 0,1 | 2,5 | +-0,30; +-0,150 |

0,5 | +0,2; +0,1 |

10 | -0,360 | 2 | -0,100 | 30 | -0,52 |

| 2 | 1,75 | 1,5 | 1,25 | 1,0 | 0,75 | 0,50 | -0,10 | 0,2 | 4,0 | +-0,40 | 1,5 | +0,3 | 12 | -0,430 | 4 | -0,120 | 45 | -0,62 |

| 3 | - | - | 3,00 | 2,5 | 2,00 | 1,50 | -0,25 | 0,3 | 6,0 | +-0,40 | 3,0 | +0,3 | 14 | -0,430 | 6 | -0,120 | 60 | -0,74 |

| 4,00 | 3,5 | - | - | - | - | -0,30 | ||||||||||||

2.12. Kształt i wymiary wzorców czułości płytek pokazano na ryc. 3 oraz w tabeli. 4.

Tabela 4

| Numer standard |

h | D | d | a | b | z | L | |||||||

| Oceniono | Poprzedni wyłączony |

Oceniono | Poprzedni wyłączony |

Oceniono | Poprzedni wyłączony |

Oceniono | Poprzedni wyłączony |

Oceniono | Poprzedni wyłączony |

Oceniono | Poprzedni wyłączony |

Oceniono | Poprzedni wyłączony |

|

| 1 | 0,1 | 0,2 | 0,1 | 5 | 5 | 10 | 25 | |||||||

| 2 3 4 5 |

0,2 0,3 0,4 0,5 |

-0,02 5 |

0,4 0,6 0,8 1,0 |

+0,025 | 0,2 0,3 0,4 0,5 |

+0,025 | ||||||||

| 6 7 8 9 |

0,60 0,75 1,00 1,25 |

1,2 1,5 2,0 2,5 |

0,60 0,75 1,00 1,25 |

6 | 7 | 12 | 35 | |||||||

| 10 11 12 |

1,5 2,0 2,5 |

-0,1 | 3,0 4,0 5,0 |

+0,10 +0,12 +0,12 |

1,5 2,0 2,5 |

+0,1 | 7 | +-0,18 | 9 | 14 | 45 | |||

2.13. Oznaczenie standardów czułości należy przeprowadzić za pomocą numerów ołowiu zgodnie z GOST 15843 zgodnie z dodatkiem 3. Pierwsza cyfra oznaczenia powinna wskazywać materiał normy, następna (jedna lub dwie cyfry) - numer normy.

Symbole materiału normy czułości: dla stopów na bazie żelaza – 1, aluminium i magnezu – 2, tytanu – 3, miedzi – 4, niklu – 5.

2.14. Do oznaczania standardów rowków dozwolone jest stosowanie wycięć i otworów lub tylko otworów określonych w Załączniku 3. W takim przypadku grubość wzorca w miejscu znakowania powinna być równa h.

Podczas oznaczania standardów z otworami długość standardowego N 1 wynosi 27_ (-0,52) mm, N 2 - 38,5 (-0,62) mm, N 3 - 53 (0,74) mm.

2.15. W przypadku wyrobów spawanych przeznaczonych na eksport dopuszcza się stosowanie innych rodzajów norm wrażliwości, jeżeli przewidują to warunki eksportowe.

3. Przygotowanie do kontroli

3.1. Kontrolę radiograficzną należy przeprowadzić po usunięciu wad zewnętrznych stwierdzonych podczas oględzin zewnętrznych złącza spawanego i oczyszczeniu go z wybrzuszeń, żużlu, odprysków metalu, zgorzeliny i innych zanieczyszczeń, których obrazy na obrazie mogą zakłócać interpretację obrazu.

3.2. Po zdemontowaniu złącza spawanego i usunięciu wad zewnętrznych, złącze spawane należy oznaczyć na odcinki i oznaczyć (ponumerować) odcinki.

3.1, 3.2. (Wydanie zmienione, Rev. N 1).

3.3. System znakowania i znakowania odcinków określa dokumentacja techniczna do kontroli lub odbioru połączeń spawanych.

3.4. Podczas kontroli w każdym miejscu należy zainstalować wzorce czułości i oznaczenia.

3.5. Wzorce czułości powinny być zainstalowane na kontrolowanym obszarze od strony zwróconej w stronę źródła promieniowania.

3.6. Standardy drutowe powinny być instalowane bezpośrednio na szwie z kierunkiem drutów w poprzek szwu.

3.7. Wzorce do rowków należy montować w odległości co najmniej 5 mm od szwu z kierunkiem rowków w poprzek szwu.

3.8. Wzorce płytowe należy montować wzdłuż szwu w odległości co najmniej 5 mm od niego lub bezpośrednio na szwie z kierunkiem wzorca w poprzek szwu tak, aby obrazy oznaczeń wzorca nie zachodziły na obraz szew na zdjęciu.

3.9. Przy kontroli spoin obwodowych rurociągów o średnicy mniejszej niż 100 mm dopuszcza się montaż wzorców rowkowych w odległości co najmniej 5 mm od spoiny z rowkami skierowanymi wzdłuż spoiny.

3.10. Jeśli niemożliwe jest zainstalowanie norm od strony źródła promieniowania podczas badania złączy spawanych cylindrycznych, kulistych i innych pustych wyrobów przez dwie ściany z odszyfrowaniem tylko obszaru złącza spawanego przylegającego do folii, a także podczas panoramowania transiluminacja dopuszczalna jest instalacja wzorców czułości od strony kasety z filmem.

3.11. (Usunięty, Rev. N 1).

3.12. Oznaczenia służące do ograniczenia długości odcinków złącza spawanego kontrolowane w jednej ekspozycji należy umieścić na granicach oznaczonych odcinków, a także na granicach metalu osadzanego i nieszlachetnego w przypadku badania złączy spawanych bez wzmocnienia lub z usuniętym wzmocnieniem spoiny.

3.13. Oznaczenia służące do numerowania kontrolowanych obszarów powinny być zainstalowane na kontrolowanym obszarze lub bezpośrednio na kasecie z filmem tak, aby obrazy oznaczeń na zdjęciach nie pokrywały się z obrazem szwu i strefy wpływu ciepła zgodnie z pkt 5.7 .

3.14. Jeżeli niemożliwe jest zainstalowanie standardów czułości i (lub) oznaczeń na kontrolowanym obszarze złącza spawanego zgodnie z wymaganiami tej normy, należy podać procedurę przeprowadzania kontroli bez instalowania standardów czułości i (lub) oznaczeń w dokumentację techniczną do kontroli lub odbioru złączy spawanych.

(Wydanie zmienione, Rev. N 1).

4. Schemat sterowania

4.2. Przy ograniczonej szerokości spawanego elementu dopuszcza się badanie trójnikowych połączeń spawanych o kierunku promieniowania wzdłuż tworzącej tego elementu zgodnie z rys. 6.

4.2a. Podczas badania obwodowych połączeń spawanych cylindrycznych i kulistych wyrobów pustych z reguły konieczne jest stosowanie schematów przenikania światła przez jedną ścianę produktu (wykresy z ryc. 5a, b, f, g, h). W takim przypadku zaleca się stosowanie schematów transmisji z lokalizacją źródła promieniowania wewnątrz kontrolowanego produktu:

5.1, 5.2. (Wydanie zmienione, Rev. N 1).

5.3. Podczas kontroli połączeń spawanych zgodnie z ryc. 5h (prześwietlenie panoramiczne), stosunek średnicy wewnętrznej d do średnicy zewnętrznej D kontrolowanego stawu nie powinien być mniejszy niż 0,8, a maksymalny rozmiar ogniska Ф źródła promieniowania nie powinien być większy niż

5.4 W przypadkach, gdy wymiary defektów nie są określone (na przykład defekty są niedopuszczalne niezależnie od ich wielkości), stosunek średnicy wewnętrznej i zewnętrznej kontrolowanego złącza podany w punkcie 5.3 może nie być przestrzegany.

5.5. W przypadku braku źródła promieniowania, które spełnia wymagania punktu 5.3, jest to dozwolone podczas kontroli zgodnie z ryc. 5h używać źródeł promieniowania o maksymalnej wielkości ogniska, która spełnia zależność

W takim przypadku wzorzec czułości powinien być zainstalowany na spawie lub symulatorze spawania używanym do określania czułości, tylko po stronie źródła promieniowania.

5.6. Długość obrazów powinna zapewniać nakładanie się obrazów sąsiednich odcinków złączy spawanych o długości odcinka kontrolowanego do 100 mm, co najmniej 0,2 długości odcinka, przy długości odcinka kontrolowanego powyżej 100 mm - nie mniej niż 20 mm.

5.7 Szerokość obrazów powinna zapewniać obrazy spoiny, wzorców czułości, oznaczeń i stref wpływu ciepła o szerokości:

Do połączeń doczołowych i zakładkowych:

nie mniej niż 5 mm - o grubości spawanych krawędzi do 5 mm;

nie mniej niż grubość krawędzi do zgrzewania - przy grubości krawędzi do zgrzewania St. 5 do 20 mm;

nie mniej niż 20 mm - o grubości spawanych krawędzi św. 20 mm;

W przypadku połączeń trójnikowych i narożnych - określa dokumentacja techniczna dotycząca kontroli lub odbioru tych połączeń.

6. Transkrypcja zdjęć

6.1. Oglądanie i interpretację obrazów należy przeprowadzać po ich całkowitym wyschnięciu w zaciemnionym pomieszczeniu za pomocą specjalnych iluminatorów-negatoskopów.

Należy stosować negatoskopy z regulowaną jasnością i wielkością oświetlanego pola. Maksymalna jasność oświetlanego pola powinna wynosić co najmniej 10(D+2) cd/m2, gdzie D jest gęstością optyczną obrazu. Rozmiary oświetlanego pola należy regulować za pomocą ruchomych przesłon lub maskownic w takich granicach, aby oświetlane pole było całkowicie pokryte przez obraz.

(Wydanie zmienione, Rev. N 1).

6.2. Fotografie zatwierdzone do dekodowania muszą spełniać następujące wymagania:

Obrazy nie powinny mieć plam, pasków, zabrudzeń i uszkodzeń warstwy emulsji utrudniających ich odczytanie;

Fotografie muszą przedstawiać obrazy znaków granicznych, oznaczeń i standardów czułości;

Gęstość optyczna obrazów kontrolowanego odcinka spoiny, strefy bliskiej spoiny i standardu czułości musi wynosić co najmniej 1,5;

Spadek gęstości optycznej obrazu złącza spawanego w dowolnej części tego obrazu w porównaniu z gęstością optyczną obrazu wzorca czułości nie powinien przekraczać 1,0.

6.3. Czułość kontroli (najmniejsza średnica wzorca drutu wykryta na obrazie, najmniejsza głębokość rowka wzorca rowka wykryta na obrazie, najmniejsza grubość wzorca płytki, przy której otwór o średnicy równej dwukrotna grubość wzorca jest wykrywana na obrazie), nie powinna przekraczać wartości podanych w tabeli. 6.

Tabela 6

Notatka. Przy stosowaniu drutowych standardów czułości, wartości 0,30; 0,60; 0,75 i 1,50 mm zastąpiono 0,32; 0,63; 0,80 i 1,60 mm.

(Wydanie zmienione, Rev. N 1).

Specyficzne wartości wrażliwości powinny być określone w dokumentacji technicznej (wymagania rysunkowe, specyfikacje, zasady kontroli i odbioru) dla kontrolowanych wyrobów.

W przypadku elektrowni jądrowych wymagania dotyczące wrażliwości są określone w odpowiednich dokumentach regulacyjnych.

6.4 Zgodnie z wymaganiami dokumentacji technicznej dla wyrobów kontrolowanych dopuszcza się określenie czułości (k) w procentach za pomocą wzoru

6.5. Dozwolona jest interpretacja i ocena jakości złączy spawanych na podstawie obrazów, które nie posiadają obrazów standardów czułości:

Z panoramicznym prześwietleniem obwodowych złączy spawanych z jednoczesną ekspozycją więcej niż czterech folii. W takich przypadkach, niezależnie od łącznej liczby strzałów, dozwolone jest ustalenie jednego wzorca czułości na każdą ćwiartkę obwodu złącza spawanego;

Kiedy niemożliwe jest zastosowanie standardów wrażliwości.

W takich przypadkach czułość określa się na symulatorach złącza spawanego podczas przetwarzania trybów sterowania.

6.6. Przy odczytywaniu obrazów określa się wymiary obrazów pęknięć, braku penetracji, porów i wtrąceń oraz, jeśli to konieczne, szacuje się wielkość wklęsłości i wypukłości grani spoiny (w przypadkach, gdy grani spoina nie jest dostępna do badania zewnętrznego).

Wykaz wymiarów do ustalenia oraz sposób oceny wklęsłości i wypukłości grani spoiny należy podać w dokumentacji technicznej kontroli i odbioru połączeń spawanych.

6.7. Przy dokumentowaniu wyników interpretacji obrazu wymiary wyznaczone z obrazów należy zaokrąglić w górę do najbliższych wartości z przedziału 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1.2; 1,5; 2.0; 2.5; 3,0 mm lub najbliższą wartość całkowitą w milimetrach, jeśli rozmiar określony na podstawie obrazu przekracza 3,0 mm.

6.8. Jeżeli podczas badania folia znajduje się w odległości H od powierzchni badanego złącza spawanego zwróconego do folii, a zależność

wskazane jest pomnożenie wymiarów określonych na podstawie obrazu przed ich zaokrągleniem przez współczynnik

6.6-6.8. (Wydanie zmienione, Rev. N 1).

6.9. Przy pomiarze wielkości ubytków do 1,5 mm lupa pomiarowa z podziałką 0,1 mm, St. 1,5 mm - dowolne urządzenie pomiarowe z wartością podziału 1 mm.

6.10. Wyniki interpretacji obrazów i czułość kontroli należy odnotować we wnioskach lub dzienniku wyników kontroli, których formę określa dokumentacja techniczna kontroli lub odbioru złączy spawanych.

6.11. W celu oznaczenia defektów we wniosku lub dzienniku wyników kontroli należy stosować symbole podane w Załączniku 5.

Przykłady skróconego zapisu defektów podczas odszyfrowywania obrazów podano w Załączniku 6.

7. Wymagania bezpieczeństwa

7.1. Główne zagrożenia dla personelu podczas kontroli radiograficznej to narażenie ciała na promieniowanie jonizujące i szkodliwe gazy powstające w powietrzu pod wpływem promieniowania oraz porażenie prądem.

7.2. Kontrolę radiograficzną i ładowanie źródeł promieniotwórczych należy przeprowadzać wyłącznie przy użyciu sprzętu specjalnie zaprojektowanego do tych celów i w dobrym stanie, którego dokumentacja dotycząca produkcji i eksploatacji, jeżeli jest wydana w więcej niż trzech egzemplarzach, musi być uzgodniona z Państwowy Komitet ds. Wykorzystania Energii Atomowej ZSRR i Główny Wydział Sanitarno - Epidemiologiczny Ministerstwa Zdrowia ZSRR; do trzech egzemplarzy - z lokalnymi organami służby sanitarno-epidemiologicznej.

7.3. Wyposażenie elektryczne istniejących stacjonarnych i przenośnych instalacji do kontroli radiograficznej musi spełniać wymagania GOST 12.2.007.0 i „Przepisów dotyczących instalacji elektrycznych”, zatwierdzonych przez Główną Dyrekcję Techniczną Eksploatacji Systemów Energetycznych i Państwowy Urząd Nadzoru Energetycznego Ministerstwo Energii ZSRR.

7.4. Podczas przeprowadzania kontroli radiograficznej, przechowywania i ładowania źródeł promieniowania radioaktywnego należy zapewnić bezpieczeństwo pracy zgodnie z wymaganiami „Podstawowych przepisów sanitarnych dotyczących pracy z substancjami promieniotwórczymi i innymi źródłami promieniowania jonizującego” OSP-72/80 N 2120-80, zatwierdzony przez Głównego Państwowego Lekarza Sanitarnego ZSRR 18 stycznia 1980 r., „Normy bezpieczeństwa radiologicznego” NRB-76 N 141-76, zatwierdzony przez Głównego Państwowego Lekarza Sanitarnego ZSRR 7 czerwca 1976 r., „Przepisy sanitarne dla defektoskopii radioizotopowej” N 1171-74, zatwierdzony przez zastępcę Głównego Państwowego Lekarza Sanitarnego ZSRR 7 sierpnia 1974 r. I GOST 23764.

7.5. Podczas eksploatacji stacjonarnych i przenośnych instalacji do kontroli radiograficznej podłączonych do przemysłowej sieci energetycznej należy zapewnić bezpieczeństwo pracy zgodnie z wymogami „Zasad technicznej eksploatacji konsumenckich instalacji elektrycznych” oraz „Zasad bezpieczeństwa eksploatacji konsumenckie instalacje elektryczne”, zatwierdzona przez Państwowy Urząd Nadzoru Energetycznego w dniu 12.04.1969 r.

7.6. Podczas transportu źródeł promieniowania radioaktywnego należy przestrzegać wymagań „Zasad bezpieczeństwa transportu substancji promieniotwórczych” PBTRV-73 N 1139-73, zatwierdzonych przez Głównego Państwowego Lekarza Sanitarnego ZSRR w dniu 27 grudnia 1973 r.

7.7. Przedsiębiorstwa wykonujące badania radiograficzne złączy spawanych opracowują, zgodnie z wymaganiami bezpieczeństwa niniejszego działu, dokumentację określającą zasady i metody bezpiecznej organizacji pracy, zakres i sposób badań radiologicznych, z uwzględnieniem lokalnych warunków produkcji, oraz wnoszą je robotnikom w przewidziany sposób.

8. Wsparcie metrologiczne

8.1. Stosowane w kontroli wzorce czułości rowków i płytek muszą być poddane weryfikacji metrologicznej po ich wydaniu, a następnie weryfikacji co najmniej raz na 5 lat. Kiedy te normy są tworzone, odwrotna strona każdej normy powinna być oznaczona elektrochemicznie znakiem towarowym przedsiębiorstwa, które wyprodukowało normę oraz rokiem wydania; przy kolejnej weryfikacji - znak towarowy lub symbol przedsiębiorstwa, które przeprowadziło weryfikację oraz rok weryfikacji.

8.2. Wzorce druciane o czułości nie podlegają weryfikacji, jednak należy je wycofać z obiegu w przypadku uszkodzenia plastikowej osłony lub w przypadku stwierdzenia śladów korozji drucików wzorca podczas oględzin.

8.3. Densytometry i zestawy gęstości optycznych służące do wyznaczania gęstości optycznej obrazów podlegają co najmniej raz w roku weryfikacji z obowiązkowym sporządzeniem dokumentu (certyfikatu) o wynikach weryfikacji.

8.4. Negatoskopy podlegają weryfikacji dopiero po ich wydaniu z obowiązkowym wskazaniem w paszporcie (certyfikacie) negatoskopu maksymalnej jasności oświetlanego pola i gęstości optycznej obrazu.

8.5. Narzędzia pomiarowe służące do określania wymiarów obrazów pęknięć, braku penetracji, porów i wtrąceń w obrazach (linijki pomiarowe i lupy) podlegają weryfikacji zgodnie z obowiązującymi przepisami dotyczącymi tych narzędzi.

8.6. Niestandaryzowane przyrządy pomiarowe stosowane do określania wymiarów obrazów pęknięć, braku penetracji, porów i wtrąceń w obrazach (szablony pomiarowe, szablony itp.) muszą być weryfikowane co najmniej raz w roku z obowiązkowym wykonaniem dokumentu o wyniki weryfikacji.

ust. 8. (Wprowadzony dodatkowo, Rev. N 1).

Otwórz aktualną wersję dokumentu już teraz lub uzyskaj pełny dostęp do systemu GARANT na 3 dni za darmo!

Jeżeli jesteś użytkownikiem internetowej wersji systemu GARANT, możesz otworzyć ten dokument już teraz lub poprosić o niego poprzez Infolinię w systemie.

Norma określa metodę badań radiograficznych złączy spawanych wykonanych z metali i ich stopów, wykonanych metodą zgrzewania, o grubości elementów spawanych od 1 do 400 mm, z wykorzystaniem promieniowania rentgenowskiego, promieniowania gamma i bremsstrahlung oraz błoną radiograficzną.

KONTROLA NISZCZĄCA

POŁĄCZENIA SPAWANE

METODA RADIOGRAFICZNA

GOST 7512-82

WYDAWNICTWO STANDARDÓW

Moskwa

NORMA PAŃSTWOWA UNII SSR

Data wprowadzenia 01.01.84

Norma ta określa metodę badań radiograficznych złączy spawanych wykonanych z metali i ich stopów, wykonanych metodą zgrzewania, o grubości elementów spawanych od 1 do 400 mm, przy użyciu promieniowania rentgenowskiego, promieniowania gamma i bremsstrahlung oraz filmu radiograficznego.

1. POSTANOWIENIA OGÓLNE

1.1. Kontrola radiograficzna służy do wykrywania pęknięć, braku penetracji, porów, żużla, wolframu, tlenku i innych wtrąceń w złączach spawanych.

1.2. Kontrola radiograficzna służy również do wykrywania oparzeń, podcięć, oceny wielkości wypukłości i wklęsłości korzenia szwu, które są niedopuszczalne do badania zewnętrznego.

wszelkie nieciągłości i wtrącenia o wielkości w kierunku transmisji mniejszej niż podwójna czułość kontroli;

brak penetracji i pęknięć, których płaszczyzna otworu nie pokrywa się z kierunkiem przezierności i (lub) rozmiar otworu jest mniejszy niż podane wartości;

wszelkie nieciągłości i wtrącenia, jeśli ich obrazy na zdjęciach pokrywają się z obrazami części obcych, ostrych narożników lub ostrych zmian w pęknięciach półprzezroczystego metalu.

1.1 - 1.3.

Tabela 1

mm

|

Należy stosować oznaczenia rozmiarów ustalone przez GOST 15843-79. 2.2. Podczas kontroli radiograficznej należy stosować klisze radiograficzne, które spełniają wymagania specyfikacji technicznych dla nich. Rodzaj kliszy radiograficznej powinien określać dokumentacja techniczna kontroli lub odbioru złączy spawanych. 2.5. Ekrany muszą mieć czystą, gładką powierzchnię. Obecność zmarszczek, rys, pęknięć, rozdarć i innych defektów na ekranach jest niedopuszczalna. 2.6. Kasety do ładowania filmu muszą być nieprzezroczyste i zapewniać ciasne przyleganie ekranów wzmacniających do filmu. 2.7. W celu ochrony filmu przed promieniowaniem rozproszonym zaleca się osłonięcie kasety z filmem od strony przeciwnej do źródła promieniowania ekranami ołowianymi. Grubość ekranów ochronnych podano w .

1 - wstawka; 2 - okładka. Cholera. jeden. 2.8. Aby określić czułość kontroli, należy użyć wzorców czułości drutu, rowka lub płytki. 2.9. Wzorce czułości powinny być wykonane z metalu lub stopu, którego podstawowy skład chemiczny jest podobny do badanego złącza spawanego. 2.10. Kształt i wymiary wzorców czułości przewodów są podane w calach i calach. Długość przewodów we wzorcach wynosi (20 ± 0,5) mm. Odchylenia graniczne dla średnic drutu: do 0,2 mm... + 0,01 mm św. 0,2 do 1,6 mm... ± 0,03 mm » 1,6 » 4,0 mm... ± 0,04 mm. Tabela 2 mm

(Wydanie poprawione, Rev. nr 1). Tabela 4

Symbole materiału normy czułości: dla stopów na bazie żelaza – 1, aluminium i magnezu – 2, tytanu – 3, miedzi – 4, niklu – 5. 2.14. Do oznaczania standardów rowków można używać wycięć i otworów lub tylko otworów określonych w. W takim przypadku grubość wzorca w miejscu znakowania powinna być równa h. Przy znakowaniu standardowymi otworami długość standardu nr 1 wynosi 27 -0,52 mm, nr 2 - 38,5 -0,62 mm, nr 3 - 53 -0,74 mm. 2.15. W przypadku wyrobów spawanych przeznaczonych na eksport dopuszcza się stosowanie innych rodzajów norm wrażliwości, jeżeli przewidują to warunki eksportu. 3. PRZYGOTOWANIE DO KONTROLI3.1. Badanie radiograficzne należy przeprowadzić po usunięciu wad zewnętrznych stwierdzonych podczas oględzin złącza spawanego i oczyszczeniu go z wybrzuszeń, żużla, odprysków metalu, zgorzeliny i innych zanieczyszczeń, których obrazy na obrazie mogą zakłócać interpretację Obraz. 3.2. Po zdemontowaniu złącza spawanego i usunięciu wad zewnętrznych, złącze spawane należy oznaczyć na odcinki i oznaczyć (ponumerować) odcinki. 3.1, 3.2. (Wydanie zmienione, ks. nr 1). 3.3. System znakowania i znakowania odcinków określa dokumentacja techniczna do kontroli lub odbioru połączeń spawanych. 3.4. Podczas kontroli na każdej sekcji należy zainstalować wzorce czułości i oznaczenia. 3.5. Wzorce czułości powinny być zainstalowane na kontrolowanym obszarze od strony zwróconej w stronę źródła promieniowania. 3.6. Standardy drutowe powinny być instalowane bezpośrednio na szwie z kierunkiem drutów w poprzek szwu. 3.7. Wzorce do rowków należy montować w odległości co najmniej 5 mm od szwu z kierunkiem rowków w poprzek szwu. 3.8. Wzorce płytowe należy montować wzdłuż szwu w odległości co najmniej 5 mm od niego lub bezpośrednio na szwie z kierunkiem wzorca w poprzek szwu tak, aby obrazy oznaczeń wzorca nie zachodziły na obraz wzorca szew na obrazie. 3.9. Przy badaniu spoin obwodowych rurociągów o średnicy mniejszej niż 100 mm dopuszcza się instalowanie wzorców rowkowych w odległości co najmniej 5 mm od spoiny z rowkami skierowanymi wzdłuż spoiny. 3.10. Jeśli niemożliwe jest zainstalowanie norm od strony źródła promieniowania podczas badania złączy spawanych cylindrycznych, kulistych i innych pustych wyrobów przez dwie ściany z odszyfrowaniem tylko obszaru złącza spawanego przylegającego do folii, a także podczas panoramowania transiluminacja dopuszczalna jest instalacja wzorców czułości od strony kasety z filmem. 3.11.(Usunięty, Rev. nr 1). 3.12. Oznaczenia służące do ograniczenia długości odcinków złączy spawanych kontrolowanych w jednej ekspozycji powinny być instalowane na granicach oznaczonych odcinków, a także na granicach metalu osadzanego i nieszlachetnego przy badaniu złączy spawanych bez wzmocnienia lub z usuniętym wzmocnieniem spoiny . 3.13. Oznaczenia służące do numerowania kontrolowanych obszarów należy umieścić na kontrolowanym obszarze lub bezpośrednio na kasecie z filmem tak, aby obrazy oznaczeń na zdjęciach nie zachodziły wzdłuż obrazu szwu i strefy przyszwowej. 3.14. Jeżeli niemożliwe jest zainstalowanie standardów czułości i (lub) oznaczeń na badanym odcinku złącza spawanego zgodnie z wymaganiami niniejszej normy, w dokumentacji technicznej należy podać procedurę badania bez instalowania standardów czułości i (lub) oznaczeń do kontroli lub odbioru złączy spawanych. 4. SCHEMATY KONTROLI4.1. Połączenia spawane powinny być kontrolowane przez i . 4.2. Przy ograniczonej szerokości spawanego elementu dopuszcza się kontrolę trójnikowych połączeń spawanych zgodnie z kierunkiem promieniowania wzdłuż tworzącej tego elementu. 4.2a. Podczas badania obwodowych połączeń spawanych cylindrycznych i kulistych wyrobów pustych z reguły konieczne jest stosowanie schematów prześwietlenia przez jedną ścianę produktu (schematy na ryc. 5 a, b, mi, dobrze, h). W takim przypadku zaleca się stosowanie schematów transmisji z lokalizacją źródła promieniowania wewnątrz kontrolowanego produktu: 5.1, 5.2 (Wydanie poprawione, Rev. nr 1). dla połączeń doczołowych i zakładkowych: nie mniej niż 5 mm - przy grubych spawanych krawędziach do 5 mm; nie mniej niż grubość spawanych krawędzi - przy grubości spawanych krawędzi St. 5 do 20 mm; nie mniej niż 20 mm - o grubości spawanych krawędzi św. 20 mm; dla połączeń trójnikowych i narożnych - określa dokumentacja techniczna do kontroli lub odbioru tych połączeń. 6. INTERPRETACJA OBRAZU6.1. Oglądanie i interpretację obrazów należy wykonywać po ich całkowitym wyschnięciu w zaciemnionym pomieszczeniu za pomocą specjalnych iluminatorów-negatoskopów. Należy stosować negatoskopy z regulowaną jasnością i wielkością oświetlanego pola. Maksymalna jasność oświetlanego pola musi wynosić co najmniej 10 D + 2 cd/m2, gdzie D- gęstość optyczna obrazu. Rozmiary oświetlanego pola należy regulować za pomocą ruchomych przesłon lub maskownic w takich granicach, aby oświetlane pole było całkowicie pokryte przez obraz. (Wydanie zmienione, ks. nr 1). 6.2. Zdjęcia zatwierdzone do odszyfrowania muszą spełniać następujące wymagania: obrazy nie powinny mieć plam, pasków, zabrudzeń i uszkodzeń warstwy emulsji utrudniających ich odczytanie; obrazy znaków granicznych, oznaczeń i norm czułości powinny być widoczne na zdjęciach; gęstość optyczna obrazów kontrolowanego odcinka szwu, strefy wpływu ciepła i standardu czułości powinna wynosić co najmniej 1,5; spadek gęstości optycznej obrazu złącza spawanego w dowolnej części tego obrazu w porównaniu z gęstością optyczną obrazu wzorca czułości nie powinien przekraczać 1,0. 6.3. Czułość kontroli (najmniejsza średnica wzorca drutu wykryta na obrazie, najmniejsza głębokość wzorca rowka wykryta na obrazie, najmniejsza grubość wzorca płytki, przy której otwór o średnicy równej dwukrotności grubości standardu jest wykryta na obrazie), nie powinna przekraczać podanych wartości. Tabela 6 mm

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

TEST NIENISZCZĄCY

POŁĄCZENIA SPAWANE

METODA RADIOGRAFICZNA

GOST 7512-82

WYDAWNICTWO STANDARDÓW

Moskwa

NORMA PAŃSTWOWA UNII SSR

Data wprowadzenia 01.01.84

Norma ta określa metodę badań radiograficznych złączy spawanych wykonanych z metali i ich stopów, wykonanych metodą zgrzewania, o grubości elementów spawanych od 1 do 400 mm, z wykorzystaniem promieniowania rentgenowskiego, promieniowania gamma i bremsstrahlung oraz błoną radiograficzną.

1. POSTANOWIENIA OGÓLNE

1.1. Kontrola radiograficzna służy do wykrywania pęknięć, braku penetracji, porów, żużla, wolframu, tlenku i innych wtrąceń w złączach spawanych.

1.2. Kontrola radiograficzna służy również do wykrywania oparzeń, podcięć, oceny wielkości wypukłości i wklęsłości korzenia szwu, które są niedopuszczalne do badania zewnętrznego.

wszelkie nieciągłości i wtrącenia o wielkości w kierunku transmisji mniejszej niż podwójna czułość kontroli;

brak penetracji i pęknięć, których płaszczyzna otwarcia nie pokrywa się z kierunkiem przezierności i (lub) wartość otwarcia jest mniejsza niż wartości podane;

wszelkie nieciągłości i wtrącenia, jeśli ich obrazy na obrazach pokrywają się z obrazami obcych części, ostrych narożników lub ostrych zmian pęknięć w półprzezroczystym metalu.

1.1 - 1.3.

Tabela 1

mm

|

Należy stosować oznaczenia rozmiarów ustalone przez GOST 15843-79. 2.2. Podczas kontroli radiograficznej należy stosować klisze radiograficzne, które spełniają wymagania specyfikacji technicznych dla nich. Rodzaj kliszy radiograficznej musi być określony w dokumentacji technicznej kontroli lub odbioru złączy spawanych. Rodzaj źródła promieniotwórczego, napięcie na lampie rentgenowskiej oraz energię przyśpieszonych elektronów należy ustalić w zależności od grubości skanowanego materiału w dokumentacji technicznej do kontroli lub odbioru połączeń spawanych. 2.4. Jako ekrany wzmacniające do badań radiograficznych należy stosować ekrany metalowe i fluorescencyjne. Rodzaj przesiewacza wzmacniającego określa dokumentacja techniczna kontroli lub odbioru złączy spawanych. Grubość metalowych ekranów wzmacniających oraz sposoby ładowania folii do kaset za pomocą ekranów podano w. 2.5. Ekrany muszą mieć czystą, gładką powierzchnię. Obecność zmarszczek, rys, pęknięć, rozdarć i innych defektów na ekranach jest niedopuszczalna. 2.6. Kasety do ładowania filmu muszą być nieprzezroczyste i zapewniać ciasne przyleganie ekranów wzmacniających do filmu. 2.7. W celu ochrony filmu przed promieniowaniem rozproszonym zaleca się osłonięcie kasety z filmem od strony przeciwnej do źródła promieniowania ekranami ołowianymi. Grubość ekranów ochronnych podano w.

1 - wstawka; 2 - okładka. Cholera. jeden. 2.8. Aby określić czułość kontroli, należy użyć wzorców czułości drutu, rowka lub płytki. 2.9. Wzorce czułości powinny być wykonane z metalu lub stopu, którego podstawa jest podobna w składzie chemicznym do podstawy badanego złącza spawanego. 2.10. Kształt i wymiary standardów czułości drutu są podane na i w. Długość drutów w normach wynosi (20 ± 0,5) mm. Odchylenia graniczne dla średnic drutu: do 0,2 mm... + 0,01 mm św. 0,2 do 1,6 mm... ± 0,03 mm » 1,6 » 4,0 mm... ± 0,04 mm. Tabela 2 mm

(Wydanie poprawione, Rev. nr 1). Tabela 4

Symbole materiału normy czułości: dla stopów na bazie żelaza – 1, aluminium i magnezu – 2, tytanu – 3, miedzi – 4, niklu – 5. 2.14. Do oznaczania standardów rowków można używać wycięć i otworów lub tylko otworów określonych w. W takim przypadku grubość wzorca w miejscu znakowania powinna być równa h. Przy oznaczaniu standardów otworami długość standardu nr 1 wynosi 27 -0,52 mm, nr 2 - 38,5 -0,62 mm, nr 3 - 53 -0,74 mm. 2.15. W przypadku wyrobów spawanych przeznaczonych na eksport dopuszcza się stosowanie innych rodzajów norm wrażliwości, jeżeli przewidują to warunki eksportowe. 3. PRZYGOTOWANIE DO KONTROLI3.1. Kontrolę radiograficzną należy przeprowadzić po usunięciu wad zewnętrznych stwierdzonych podczas oględzin zewnętrznych złącza spawanego i oczyszczeniu go z wybrzuszeń, żużlu, odprysków metalu, zgorzeliny i innych zanieczyszczeń, których obrazy na obrazie mogą zakłócać interpretację obrazu. 3.2. Po zdemontowaniu złącza spawanego i usunięciu wad zewnętrznych, złącze spawane należy oznaczyć na odcinki i oznaczyć (ponumerować) odcinki. 3.1, 3.2. (Wydanie zmienione, ks. nr 1). 3.3. System znakowania i znakowania odcinków określa dokumentacja techniczna do kontroli lub odbioru połączeń spawanych. 3.4. Podczas kontroli w każdym miejscu należy zainstalować wzorce czułości i oznaczenia. 3.5. Wzorce czułości powinny być zainstalowane na kontrolowanym obszarze od strony zwróconej w stronę źródła promieniowania. 3.6. Standardy drutowe powinny być instalowane bezpośrednio na szwie z kierunkiem drutów w poprzek szwu. 3.7. Wzorce do rowków należy montować w odległości co najmniej 5 mm od szwu z kierunkiem rowków w poprzek szwu. 3.8. Wzorce płytowe należy montować wzdłuż szwu w odległości co najmniej 5 mm od niego lub bezpośrednio na szwie z kierunkiem wzorca w poprzek szwu tak, aby obrazy oznaczeń wzorca nie zachodziły na obraz szew na zdjęciu. 3.9. Przy kontroli spoin obwodowych rurociągów o średnicy mniejszej niż 100 mm dopuszcza się montaż wzorców rowkowych w odległości co najmniej 5 mm od spoiny z rowkami skierowanymi wzdłuż spoiny. 3.10. Jeśli niemożliwe jest zainstalowanie norm od strony źródła promieniowania podczas badania złączy spawanych cylindrycznych, kulistych i innych pustych wyrobów przez dwie ściany z odszyfrowaniem tylko obszaru złącza spawanego przylegającego do folii, a także podczas panoramowania transiluminacja dopuszczalna jest instalacja wzorców czułości od strony kasety z filmem. 3.11.(Usunięty, Rev. nr 1). 3.12. Oznaczenia służące do ograniczenia długości odcinków złącza spawanego kontrolowane w jednej ekspozycji należy umieścić na granicach oznaczonych odcinków, a także na granicach metalu osadzanego i nieszlachetnego w przypadku badania złączy spawanych bez wzmocnienia lub z usuniętym wzmocnieniem spoiny. 3.13. Oznaczenia służące do numerowania kontrolowanych obszarów należy umieścić na kontrolowanym obszarze lub bezpośrednio na kasecie z filmem tak, aby obrazy oznaczeń na zdjęciach nie pokrywały się z obrazem szwu i strefy wpływu ciepła zgodnie z . 3.14. Jeżeli niemożliwe jest zainstalowanie standardów czułości i (lub) oznaczeń na kontrolowanym obszarze złącza spawanego zgodnie z wymaganiami tej normy, należy podać procedurę przeprowadzania kontroli bez instalowania standardów czułości i (lub) oznaczeń w dokumentację techniczną do kontroli lub odbioru złączy spawanych. 4. SCHEMATY KONTROLI4.1. Połączenia spawane powinny być kontrolowane przez i. 4.2. Przy ograniczonej szerokości spawanego elementu dopuszcza się kontrolę trójnikowych połączeń spawanych zgodnie z kierunkiem promieniowania wzdłuż tworzącej tego elementu. 4.2a. Podczas badania obwodowych połączeń spawanych cylindrycznych i kulistych wyrobów pustych z reguły konieczne jest stosowanie schematów prześwietlenia przez jedną ścianę produktu (schematy na ryc. 5 a, b, mi, dobrze, h). W takim przypadku zaleca się stosowanie schematów transmisji z lokalizacją źródła promieniowania wewnątrz kontrolowanego produktu: 5.1, 5.2 (Wydanie poprawione, Rev. nr 1). dla połączeń doczołowych i zakładkowych: nie mniej niż 5 mm - o grubości spawanych krawędzi do 5 mm; nie mniej niż grubość krawędzi do zgrzewania - przy grubości krawędzi do zgrzewania St. 5 do 20 mm; nie mniej niż 20 mm - o grubości spawanych krawędzi św. 20 mm; dla połączeń trójnikowych i narożnych - określa dokumentacja techniczna do kontroli lub odbioru tych połączeń. 6. INTERPRETACJA OBRAZU6.1. Oglądanie i interpretację obrazów należy wykonywać po ich całkowitym wyschnięciu w zaciemnionym pomieszczeniu za pomocą specjalnych iluminatorów-negatoskopów. Należy stosować negatoskopy z regulowaną jasnością i wielkością oświetlanego pola. Maksymalna jasność oświetlanego pola powinna wynosić co najmniej 10 D + 2 cd/m2, gdzie D- gęstość optyczna obrazu. Rozmiary oświetlanego pola należy regulować za pomocą ruchomych przesłon lub maskownic w takich granicach, aby oświetlane pole było całkowicie pokryte przez obraz. (Wydanie poprawione, Rev. nr 1). 6.2. Fotografie zatwierdzone do dekodowania muszą spełniać następujące wymagania: obrazy nie powinny mieć plam, pasków, zabrudzeń i uszkodzeń warstwy emulsji utrudniających ich odczytanie; obrazy znaków granicznych, oznaczeń i norm czułości powinny być widoczne na zdjęciach; gęstość optyczna obrazów kontrolowanego odcinka spoiny, strefy bliskiej spoiny i standardu czułości musi wynosić co najmniej 1,5; spadek gęstości optycznej obrazu złącza spawanego w dowolnej części tego obrazu w porównaniu z gęstością optyczną obrazu wzorca czułości nie powinien przekraczać 1,0. 6.3. Czułość kontroli (najmniejsza średnica przewodu wzorca drutu wykryta na obrazie, najmniejsza głębokość rowka wzorca rowka wykryta na obrazie, najmniejsza grubość płytki wzorca, przy której otwór o średnicy równej dwukrotnie grubość standardu jest wykryta na obrazie), nie powinna przekraczać podanych wartości. Tabela 6 mm

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

GOST 7512-82

UKD 621.791.053:620.179:006.354 Grupa B09

NORMA PAŃSTWOWA UNII SSR

TEST NIENISZCZĄCY

POŁĄCZENIA SPAWANE

METODA RADIOGRAFICZNA

badania nieniszczące. Połączenia spawane. Metoda radiografii

Data wprowadzenia 1984-01-01

DANE INFORMACYJNE

1. WYKONAWCY

ŻOŁNIERZ AMERYKAŃSKI. Nikołajew, BA Chripunov, Yu.I. Udrałow, E.G. Wołkowysk

2. ZATWIERDZONE I WPROWADZONE Dekret Państwowego Komitetu Normalizacyjnego ZSRR z dnia 20 grudnia 1982 r. Nr 4923

3. W ZAMIANIE GOST 7512-75

4. REGULAMIN REFERENCYJNY I DOKUMENTY TECHNICZNE

5. Okres ważności został usunięty decyzją Międzypaństwowej Rady ds. Normalizacji, Metrologii i Certyfikacji (IUS 5-6-93)

6. Ponowne wydanie (grudzień 1994) z poprawką nr 1 zatwierdzoną w marcu 1988 (IUS 6-88)

Norma ta określa metodę badań radiograficznych złączy spawanych wykonanych z metali i ich stopów, wykonanych metodą zgrzewania, o grubości elementów spawanych od 1 do 400 mm, z wykorzystaniem promieniowania rentgenowskiego, promieniowania gamma i bremsstrahlung oraz błoną radiograficzną.

1. POSTANOWIENIA OGÓLNE

1.1. Kontrola radiograficzna służy do wykrywania pęknięć, braku penetracji, porów, żużla, wolframu, tlenku i innych wtrąceń w złączach spawanych.

1.2. Kontrola radiograficzna służy również do wykrywania oparzeń, podcięć, oceny wielkości wypukłości i wklęsłości korzenia szwu, które są niedopuszczalne do badania zewnętrznego.

1.3. Kontrola radiograficzna nie ujawnia:

wszelkie nieciągłości i wtrącenia o wielkości w kierunku transmisji mniejszej niż podwójna czułość kontroli;

brak penetracji i pęknięć, których płaszczyzna otwarcia nie pokrywa się z kierunkiem przezierności i (lub) wartość otwarcia jest mniejsza niż wartości podane w tabeli. jeden;

wszelkie nieciągłości i wtrącenia, jeśli ich obrazy na obrazach pokrywają się z obrazami obcych części, ostrych narożników lub ostrych zmian pęknięć w półprzezroczystym metalu.

Tabela 1

mm

1.1-1.3.

1.4. Złącza spawane o stosunku grubości promieniowania napawanego metalu spoiny do całkowitej grubości promieniowania co najmniej 0,2 poddawane są kontroli radiograficznej, posiadają dostęp dwustronny, co umożliwia zainstalowanie kasety z błoną radiograficzną i źródłem promieniowania w zgodnie z wymaganiami tej normy.

(Wprowadzony dodatkowo, ks. nr 1).

2. WYMAGANIA DOTYCZĄCE AKCESORIÓW STERUJĄCYCH

2.1. Do badań radiograficznych należy używać oznaczeń wykonanych z materiału zapewniającego ich dobrą widoczność na obrazach radiograficznych.

Należy stosować oznaczenia rozmiarów ustalone przez GOST 15843-79.

2.2. Podczas kontroli radiograficznej należy stosować klisze radiograficzne, które spełniają wymagania specyfikacji technicznych dla nich.

Rodzaj kliszy radiograficznej musi być określony w dokumentacji technicznej kontroli lub odbioru złączy spawanych.

2.3. Podczas kontroli radiograficznej należy stosować źródła promieniowania przewidziane przez GOST 20426-82.

Rodzaj źródła promieniotwórczego, napięcie na lampie rentgenowskiej oraz energię przyśpieszonych elektronów należy ustalić w zależności od grubości skanowanego materiału w dokumentacji technicznej do kontroli lub odbioru połączeń spawanych.

2.4. Jako ekrany wzmacniające do badań radiograficznych należy stosować ekrany metalowe i fluorescencyjne.

Rodzaj przesiewacza wzmacniającego określa dokumentacja techniczna kontroli lub odbioru złączy spawanych.

Grubość metalowych ekranów wzmacniających oraz sposoby ładowania folii do kaset za pomocą ekranów podano w Załączniku 1.

2.5. Ekrany muszą mieć czystą, gładką powierzchnię. Obecność zmarszczek, rys, pęknięć, rozdarć i innych defektów na ekranach jest niedopuszczalna.

2.6. Kasety do ładowania filmu muszą być nieprzezroczyste i zapewniać ciasne przyleganie ekranów wzmacniających do filmu.

2.7. W celu ochrony filmu przed promieniowaniem rozproszonym zaleca się osłonięcie kasety z filmem od strony przeciwnej do źródła promieniowania ekranami ołowianymi.

Grubość ekranów ochronnych podana jest w Załączniku 2.

2.8. Aby określić czułość kontroli, należy użyć wzorców czułości drutu, rowka lub płytki.

2.9. Wzorce czułości powinny być wykonane z metalu lub stopu, którego podstawa jest podobna w składzie chemicznym do podstawy badanego złącza spawanego.

2.10. Kształt i wymiary wzorców czułości drutu pokazano na ryc. 1 oraz w tabeli. 2. Długość przewodów w normach - (20 ± 0,5) mm. Odchylenia graniczne dla średnic drutu:

do 0,2 mm ±0,01 mm

św. 0,2 do 1,6 mm ±0,03 mm

"1.6" 4.0mm ±0.04mm

1 - wstawka; 2 - przypadek

Cholera. jeden

Tabela 2

mm

|

Numer referencyjny |

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

d7 |

|

|

0,2 |

0,16 |

0,125 |

0,10 |

0,08 |

0,063 |

0,05 |

1,2 |

|

|

0,4 |

0,32 |

0,25 |

0,20 |

0,16 |

0,125 |

0,10 |

1,4 |

|

|

1,25 |

1,00 |

0,80 |

0,63 |

0,50 |

0,40 |

0,32 |

2,2 |

|

|

4,0 |

3,20 |

2,50 |

2,00 |

1,60 |

1,25 |

1,00 |

5,0 |

Odchylenia graniczne innych rozmiarów - ± 0,5 mm.

Wkład i futerał na wzorce druciane powinny być wykonane z elastycznego przezroczystego tworzywa sztucznego.

(Wydanie poprawione, Rev. nr 1).

2.11. Kształt i wymiary wzorców czułości rowków pokazano na ryc. 2 oraz w tabeli. 3.

Cholera. 2

Tabela 3

mm

|

Ale- |

Głębokość rowka |

Poprzedni |

||||||||||||||||

|

standardowe miary |

wyłączony głębokości rowków |

już nie |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

||||||

|

0,60 |

0,5 |

0,40 |

0,3 |

0,20 |

0,10 |

0,05 |

0,1 |

2,5 |

±0,30; |

0,5 |

0,2; |

0,360 |

0,100 |

0,52 |

||||

|

±0.150 |

0,1 |

|||||||||||||||||

|

1,75 |

1,5 |

1,25 |

1,0 |

0,75 |

0,50 |

0,10 |

0,2 |

4,0 |

±0,40 |

1,5 |

0,3 |

0,430 |

0,120 |

0,62 |

||||

|

3,00 |

2,5 |

2,00 |

1,50 |

0,25 |

0,3 |

6,0 |

±0,40 |

3,0 |

0,3 |

0,430 |

0,120 |

0,74 |

||||||

|

4,00 |

3,5 |

0,30 |

||||||||||||||||

GOST 7512-82

UKD 621.791.053:620.179:006.354 Grupa B09

NORMA PAŃSTWOWA UNII SSR

TEST NIENISZCZĄCY

POŁĄCZENIA SPAWANE

METODA RADIOGRAFICZNA

badania nieniszczące. Połączenia spawane. Metoda radiografii

Data wprowadzenia 1984-01-01

DANE INFORMACYJNE

1. WYKONAWCY

ŻOŁNIERZ AMERYKAŃSKI. Nikołajew, BA Chripunov, Yu.I. Udrałow, E.G. Wołkowysk

2. ZATWIERDZONE I WPROWADZONE Dekret Państwowego Komitetu Normalizacyjnego ZSRR z dnia 20 grudnia 1982 r. Nr 4923

3. W ZAMIANIE GOST 7512-75

4. REGULAMIN REFERENCYJNY I DOKUMENTY TECHNICZNE

5. Okres ważności został usunięty decyzją Międzypaństwowej Rady ds. Normalizacji, Metrologii i Certyfikacji (IUS 5-6-93)

6. Ponowne wydanie (grudzień 1994) z poprawką nr 1 zatwierdzoną w marcu 1988 (IUS 6-88)

Norma ta określa metodę badań radiograficznych złączy spawanych wykonanych z metali i ich stopów, wykonanych metodą zgrzewania, o grubości elementów spawanych od 1 do 400 mm, z wykorzystaniem promieniowania rentgenowskiego, promieniowania gamma i bremsstrahlung oraz błoną radiograficzną.

1. POSTANOWIENIA OGÓLNE

1.1. Kontrola radiograficzna służy do wykrywania pęknięć, braku penetracji, porów, żużla, wolframu, tlenku i innych wtrąceń w złączach spawanych.

1.2. Kontrola radiograficzna służy również do wykrywania oparzeń, podcięć, oceny wielkości wypukłości i wklęsłości korzenia szwu, które są niedopuszczalne do badania zewnętrznego.

1.3. Kontrola radiograficzna nie ujawnia:

wszelkie nieciągłości i wtrącenia o wielkości w kierunku transmisji mniejszej niż podwójna czułość kontroli;

brak penetracji i pęknięć, których płaszczyzna otwarcia nie pokrywa się z kierunkiem przezierności i (lub) wartość otwarcia jest mniejsza niż wartości podane w tabeli. jeden;

wszelkie nieciągłości i wtrącenia, jeśli ich obrazy na obrazach pokrywają się z obrazami obcych części, ostrych narożników lub ostrych zmian pęknięć w półprzezroczystym metalu.

Tabela 1

mm

|

Grubość promieniowania (zgodnie z GOST 24034-80) |

Ujawnienie braku penetracji (pęknięć) |

|

do 40 |

0,1 |

|

św. 40 do 100 włącznie. |

0,2 |

|

" 100 " 150 " |

0,3 |

|

" 150 " 200 " |

0,4 |

|

" 200 |

0,5 |

1.1-1.3. (Wydanie poprawione, Rev. nr 1).

1.4. Złącza spawane o stosunku grubości promieniowania napawanego metalu spoiny do całkowitej grubości promieniowania co najmniej 0,2 poddawane są kontroli radiograficznej, posiadają dostęp dwustronny, co umożliwia zainstalowanie kasety z błoną radiograficzną i źródłem promieniowania w zgodnie z wymaganiami tej normy.

(Wprowadzony dodatkowo, ks. nr 1).

2. WYMAGANIA DOTYCZĄCE AKCESORIÓW STERUJĄCYCH

2.1. Do badań radiograficznych należy używać oznaczeń wykonanych z materiału zapewniającego ich dobrą widoczność na obrazach radiograficznych.

Należy stosować oznaczenia rozmiarów ustalone przez GOST 15843-79.

2.2. Podczas kontroli radiograficznej należy stosować klisze radiograficzne, które spełniają wymagania specyfikacji technicznych dla nich.

Rodzaj kliszy radiograficznej musi być określony w dokumentacji technicznej kontroli lub odbioru złączy spawanych.

2.3. Podczas kontroli radiograficznej należy stosować źródła promieniowania przewidziane przez GOST 20426-82.

Rodzaj źródła promieniotwórczego, napięcie na lampie rentgenowskiej oraz energię przyśpieszonych elektronów należy ustalić w zależności od grubości skanowanego materiału w dokumentacji technicznej do kontroli lub odbioru połączeń spawanych.

2.4. Jako ekrany wzmacniające do badań radiograficznych należy stosować ekrany metalowe i fluorescencyjne.

Rodzaj przesiewacza wzmacniającego określa dokumentacja techniczna kontroli lub odbioru złączy spawanych.

Grubość metalowych ekranów wzmacniających oraz sposoby ładowania folii do kaset za pomocą ekranów podano w Załączniku 1.

2.5. Ekrany muszą mieć czystą, gładką powierzchnię. Obecność zmarszczek, rys, pęknięć, rozdarć i innych defektów na ekranach jest niedopuszczalna.

2.6. Kasety do ładowania filmu muszą być nieprzezroczyste i zapewniać ciasne przyleganie ekranów wzmacniających do filmu.

2.7. W celu ochrony filmu przed promieniowaniem rozproszonym zaleca się osłonięcie kasety z filmem od strony przeciwnej do źródła promieniowania ekranami ołowianymi.

Grubość ekranów ochronnych podana jest w Załączniku 2.

2.8. Aby określić czułość kontroli, należy użyć wzorców czułości drutu, rowka lub płytki.

2.9. Wzorce czułości powinny być wykonane z metalu lub stopu, którego podstawa jest podobna w składzie chemicznym do podstawy badanego złącza spawanego.

2.10. Kształt i wymiary wzorców czułości drutu pokazano na ryc. 1 oraz w tabeli. 2. Długość przewodów w normach - (20 ± 0,5) mm. Odchylenia graniczne dla średnic drutu:

do 0,2 mm ±0,01 mm

św. 0,2 do 1,6 mm ±0,03 mm

"1.6" 4.0mm ±0.04mm

1 - wstawka; 2 - okładka

Cholera. jeden

Tabela 2

mm

|

Numer referencyjny |

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

d7 |

|

|

0,2 |

0,16 |

0,125 |

0,10 |

0,08 |

0,063 |

0,05 |

1,2 |

|

|

0,4 |

0,32 |

0,25 |

0,20 |

0,16 |

0,125 |

0,10 |

1,4 |

|

|

1,25 |

1,00 |

0,80 |

0,63 |

0,50 |

0,40 |

0,32 |

2,2 |

|

|

4,0 |

3,20 |

2,50 |

2,00 |

1,60 |

1,25 |

1,00 |

5,0 |

Odchylenia graniczne innych rozmiarów - ± 0,5 mm.

Wkład i futerał na wzorce druciane powinny być wykonane z elastycznego przezroczystego tworzywa sztucznego.

2.11. Kształt i wymiary wzorców czułości rowków pokazano na ryc. 2 oraz w tabeli. 3.

Cholera. 2

Tabela 3

mm

|

Ale- |

Głębokość rowka |

Poprzedni |

||||||||||||||||

|

standardowe miary |

wyłączony głębokości rowków |

już nie |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

||||||

|

0,60 |

0,5 |

0,40 |

0,3 |

0,20 |

0,10 |

0,05 |

0,1 |

2,5 |

±0,30; |

0,5 |

0,2; |

0,360 |

0,100 |

0,52 |

||||

|

±0.150 |

0,1 |

|||||||||||||||||

|

1,75 |

1,5 |

1,25 |

1,0 |

0,75 |

0,50 |

0,10 |

0,2 |

4,0 |

±0,40 |

1,5 |

0,3 |

0,430 |

0,120 |

0,62 |

||||

|

3,00 |

2,5 |

2,00 |

1,50 |

0,25 |

0,3 |

6,0 |

±0,40 |

3,0 |

0,3 |

0,430 |

0,120 |

0,74 |

||||||

|

4,00 |

3,5 |

0,30 |

||||||||||||||||

(Wydanie poprawione, Rev. nr 1).

2.12. Kształt i wymiary wzorców czułości płytek pokazano na ryc. 3 oraz w tabeli. 4.

Cholera. 3

Tabela 4

mm

|

Numer |

||||||||||||||

|

standard |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

Oceniono |

Poprzedni wyłączony |

|

0,1 |

0,01 |

0,2 |

0,01 |

0,1 |

0,01 |

±0,15 |

±0,15 |

0,36 |

0,52 |

|||||

|

0,2 |

0,025 |

0,4 |

0,025 |

0,2 |

0,025 |

|||||||||

|

0,3 |

0,6 |

0,3 |

||||||||||||

|

0,4 |

0,8 |

0,4 |

||||||||||||

|

0,5 |

1,0 |

0,5 |

||||||||||||

|

0,60 |

0,06 |

1,2 |

0,06 |

0,60 |

±0,06 |

±0,18 |

0,43 |

0,62 |

||||||

|

0,75 |

1,5 |

0,75 |

||||||||||||

|

1,00 |

2,0 |

1,00 |

||||||||||||

|

1,25 |

2,5 |

1,25 |

||||||||||||

|

1,5 |

0,1 |

3,0 |

0,10 |

1,5 |

0,1 |

±0,18 |

||||||||

|

2,0 |

4,0 |

0,12 |

2,0 |

|||||||||||

|

2,5 |

5,0 |

0,12 |

2,5 |

|||||||||||

2.13. Oznakowanie wzorców czułości należy przeprowadzić za pomocą numerów ołowiu zgodnie z GOST 15843-79 zgodnie z załącznikiem 3. Pierwsza cyfra oznaczenia powinna wskazywać materiał normy, następna (jedna lub dwie cyfry) - numer standard.

Symbole materiału normy czułości: dla stopów na bazie żelaza – 1, aluminium i magnezu – 2, tytanu – 3, miedzi – 4, niklu – 5.

2.14. Do oznaczenia wzorców do rowków dozwolone jest stosowanie wycięć i otworów lub tylko otworów określonych w Załączniku 3. W takim przypadku grubość wzorca w miejscu oznaczenia powinna wynosić h.

Przy oznaczaniu standardów otworami długość standardu nr 1 wynosi 27 -0,52 mm, nr 2 - 38,5 -0,62 mm, nr 3 - 53 -0,74 mm.

2.15. W przypadku wyrobów spawanych przeznaczonych na eksport dopuszcza się stosowanie innych rodzajów norm wrażliwości, jeżeli przewidują to warunki eksportowe.