Generator prądu z katodą plazmową. Kiedy generatory plazmowe elektryczności staną się rzeczywistością?

Podstawą do tworzenia plazmy niskotemperaturowej jest technologia wyładowań gazowych, w szczególności palniki plazmowe lub generatory plazmy. Ich wygląd zależy od rodzaju wyładowania, z którego korzystają. Praktyczne zastosowania znajdują w urządzeniach wykorzystujących wyładowania łukowe, wysokoczęstotliwościowe, mikrofalowe i, w niektórych przypadkach, wyładowania optyczne. Obecnie najszerzej stosowane są palniki łukowe i plazmowe wysokiej częstotliwości.

Palniki plazmowe łukowe. Realizują wyładowanie łukowe przy wysokich prądach (od kilku amperów do kilkudziesięciu kiloamperów lub więcej). Rozmiar łuku może wahać się od kilku milimetrów do 1 m lub więcej, a jego moc może sięgać dziesiątek megawatów. Zasada działania łukowego palnika plazmowego jest prosta - między elektrodami zapala się wyładowanie, które podgrzewa wydmuchujący go gaz do wysokiej temperatury. Palnik plazmowy z łukiem DC składa się z następujących zespołów głównych: jednej (katoda) lub dwóch (katoda i anoda) elektrod, komory wyładowczej oraz zespołu zasilania substancji tworzącej plazmę.

Strukturalnie palniki plazmowe można zorganizować na różne sposoby. Najważniejsze z nich to:

Z tradycyjnym osiowym układem elektrod (liniowym). Łuk 1 pali się między dwiema chłodzonymi wodą elektrodami 3 (ryc. 4.6.1, a). Gaz tworzący plazmę /, płynąc stycznie do wyładowania, wyprowadza strumień plazmy ze szczeliny wyładowczej. Liniowe palniki plazmowe osiągają największą długość wyładowania plazmowego, co pozwala na zwiększenie średniego czasu przebywania środków chemicznych w strefie aktywnej oraz rozszerza możliwość zróżnicowania warunków prowadzenia reakcji plazmowo-chemicznych. Łuk jest stabilizowany przez przepływ gazu tworzącego plazmę, doprowadzanego do komory łukowej 4 stycznie za pomocą wirowej głowicy formującej gaz. Ponieważ, gdy wyładowanie się pali, punkt łuku stale się porusza

na stosunkowo wydłużonej powierzchni anody takie konstrukcje mają zwiększoną żywotność;

Ze współosiowym układem elektrod (ryc. 4.6.1, b) i elektrodami toroidalnymi (ryc. 4.6.1, c). Charakteryzują się zwartą konstrukcją, ale mają stosunkowo małą strefę aktywną i znaczne zużycie materiałów elektrodowych, co z jednej strony skraca żywotność, a z drugiej intensywnie zanieczyszcza plazmę produktami ich erozji. Aby zmniejszyć szybkie niszczenie elektrod, do takich obwodów często dodaje się urządzenie do obracania łukiem magnetycznym. Takie palniki plazmowe wyróżniają się zwiększoną stabilnością spalania wyładowania w szerokim zakresie natężenia przepływu gazu plazmowego;

Z dwustronnym wypływem plazmy (ryc. 4.6.1, d). Są one analogiczne do palników plazmowych z elektrodami osiowymi i wyróżniają się symetrycznym sposobem wprowadzania gazu tworzącego plazmę do strefy wyładowania, w której rozchodzi się on w dwóch diametralnie przeciwnych kierunkach. W tym przypadku zapewniony jest ciągły ruch punktów łukowych anody i katody, co prowadzi do wydłużenia ich żywotności;

Z zużywalnymi elektrodami

(Rys. 4.6.1, np. f). Stosuje się je, gdy jednym z odczynników reakcji plazmowo-chemicznej może być materiał elektrody samego palnika plazmowego.

Do produkcji elektrod w łukowych palnikach plazmowych stosuje się metale ogniotrwałe, takie jak wolfram, molibden, cyrkon, hafn lub stopy specjalne. Żywotność katody wolframowej przy prądach do 1000 A wynosi kilkaset godzin i zależy głównie od rodzaju gazu plazmowego. Katody są wykonane z cyrkonu lub hafnu, najbardziej stabilnych materiałów do łukowych palników plazmowych w środowisku utleniającym. Na powierzchni tych materiałów tworzy się warstwa tlenku, która z jednej strony dobrze przewodzi prąd w wysokich temperaturach, a z drugiej chroni metal przed dalszym szybkim utlenianiem.

Często elektrody łukowego palnika plazmowego wykonane są w postaci chłodzonych wodą struktur miedzianych. Erozja elektrod miedzianych jest w przybliżeniu o dwa rzędy wielkości większa niż na przykład elektrod cyrkonowych w tych samych warunkach.

Otwór w komorze wyładowczej, przez który przepływa plazma, nazywa się dyszą plazmową.

motron. W niektórych typach plazmotronów łukowych granica dyszy jest anodą pierścieniową lub toroidalną. Istnieją dwie grupy łukowych palników plazmowych - do tworzenia zewnętrznego łuku plazmowego i do tworzenia strumienia plazmy. Urządzenia z pierwszej grupy mają tylko jedną elektrodę (katodę), a samo leczone ciało służy jako anoda (ryc. 4.6.1, c)). W palnikach plazmowych drugiej grupy plazma pali się między dwiema elektrodami (katodą i anodą) i pod wpływem napływającego gazu plazmowego wypływa z komory wyładowczej w postaci długiego wąskiego strumienia.

Stabilizacja wyładowania w łukowych palnikach plazmowych realizowana jest za pomocą pola magnetycznego, przepływów gazu oraz ścian komory wyładowczej i dyszy. Jedną z powszechnych metod stabilizacji magnetycznej plazmowych palników plazmowych z anodą w postaci pierścienia lub torusa współosiowego do katody jest wytworzenie silnego pola magnetycznego prostopadłego do płaszczyzny anody za pomocą solenoidu, który wymusza przepływ prądu łuku do ciągłego obracania się wokół anody. W takim przypadku punkty anodowe i katodowe łuku ulegają ciągłym zmianom

Ułożone są w okrąg, co zapobiega stopieniu elektrod lub ich intensywnej erozji.

Stabilizacja gazowa wyładowania odbywa się poprzez styczne doprowadzenie gazu stabilizującego do szczeliny wyładowczej, podczas gdy gorący łuk jest odpychany od ścian komory wyładowczej, chroniąc ją przed nadmiernym nagrzewaniem i rafinacją. Jednak podczas stabilizacji wirowej wyładowania świetlnego występuje również pewne sprężenie przepływu plazmy, co prowadzi do zmniejszenia objętości strefy reakcyjnej, dlatego w niektórych przypadkach przepływ gazu stabilizującego nie jest skręcony, lecz skierowany równolegle do kolumna łukowa. Zwykle gaz stabilizujący jest również substancją tworzącą plazmę. Rozważono przykład obliczenia łukowego palnika plazmowego obwodu liniowego.

Moc łukowych palników plazmowych waha się od 0,1 do 104 kW; temperatura strumienia na wylocie dyszy 3000...25000 K; prędkość strumienia 1...104m/s; sprawność przemysłowa 50...90%; zasób pracy sięga kilkuset godzin; powietrze, N2, Ar, H2 są używane jako substancje tworzące plazmę. NH4, 02, H20, gazowe węglowodory.

Do wad łukowych palników plazmowych należy brak możliwości uzyskania czystej plazmy wolnej od zanieczyszczeń. Ciągłe niszczenie elektrod łukowego palnika plazmowego i zanieczyszczenie plazmy produktami ich erozji nie pozwala na stosowanie tych urządzeń w tych procesach plazmowo-chemicznych, które są objęte wysokimi wymaganiami co do czystości otrzymywanych produktów.

Palniki plazmowe wysokiej częstotliwości mogą być zarówno elektrodowe, wykorzystujące wyładowania koronowe, wyładowania palnikowe, jak i bezelektrodowe - indukcyjne wysokiej częstotliwości (HF), pojemnościowe (HF), mikrofalowe (MW). Główne zalety bezelektrodowych palników plazmowych nad elektrodowymi (w tym łukowymi) to: wysoka żywotność (kilka tysięcy godzin); w przypadku braku zanieczyszczenia materiałów otrzymanych w reaktorze plazmowo-chemicznym produktami erozji elektrody; w możliwości pracy na czystym tlenie lub innych agresywnych gazach plazmowych.

Palniki plazmowe o wysokiej częstotliwości mają jedną zaostrzoną elektrodę, do której przykładany jest potencjał RF, wystarczający do rozbicia gazu i wytworzenia palnika plazmowego (rys. 4.6.2), do którego

Surowce Roshkoobrazny do przeprowadzania plazmy - reakcja chemiczna. Ponieważ elektroda 1 takiego palnika plazmowego jest w bezpośrednim kontakcie z wyładowaniem, jest poddawana pewnej erozji. Żywotność takich urządzeń o mocy 20-40 kW wynosi około 1000 h. Ponieważ energia RF jest dostarczana bezpośrednio do strefy wyładowania, nie ma potrzeby wykonywania komory wyładowczej z materiałów dielektrycznych, a można ją wykonać z metal.

Palniki plazmowe indukcyjne o wysokiej częstotliwości (HF) są najpowszechniejszymi palnikami plazmowymi bez elektrod. Wyróżniają się wysoką niezawodnością w działaniu, względną prostotą konstrukcji i długą żywotnością. Ich zasada działania opiera się na wzbudzeniu wyładowania przez specjalną cewkę indukcyjną w postaci wielozwojowej cewki wykonanej z miedzianej rury chłodzonej wodą. Wewnątrz induktora umieszczona jest komora wyładowcza, w której wzbudzane jest wyładowanie. Materiał komory wyładowczej musi być przezroczysty dla pola elektromagnetycznego RF, zwykle jest to kwarc. Na ryc. 4.6.3 przedstawia konstrukcję metalurgicznego palnika plazmowego RFI z kwarcową komorą wyładowczą, opisaną w.

Jednocześnie w przypadku reakcji plazmowo-chemicznych wykorzystujących przepływy dwufazowe żywotność kwarcowych komór wyładowczych jest bardzo ograniczona ze względu na wnikanie do nich gorącej fazy stałej. W tym przypadku często wtapia się w ściany komory, co prowadzi do stopniowego zakłócenia trybu pracy plazmotronu.

Wiadomo, że zamknięty cylinder wykonany z materiału przewodzącego elektrycznie jest nieprzezroczysty dla pola elektromagnetycznego, ale jeśli w tym cylindrze zostanie wykonane przynajmniej jedno wzdłużne nacięcie, pole będzie swobodnie wnikać do środka. Dlatego metalowe komory wyładowcze do palników plazmowych RF są dzielone lub sekcyjne. Specjalne dzielone metalowe komory wyładowcze chłodzone wodą są zwykle wykonane z miedzi, czyli materiału o dobrej przewodności elektrycznej. Na ryc. 4.6.4 przedstawia różne opcje konstruktywnych rozwiązań dla sekcyjnych metalowych komór gazowo-wyładowczych, które różnią się liczbą sekcji i ich kształtem.

Częstotliwość pracy palników plazmowych RF wynosi 200 kHz ... 40 MHz, moc może osiągnąć 1 MW, wydajność instalacji przemysłowych wynosi 50 ... 60%.

Oprócz RFI w technologii znajduje zastosowanie inny rodzaj bezelektrodowych palników plazmowych RF, palniki plazmowe RF. Pojemnościowe palniki plazmowe RF mają zewnętrzne elektrody, których liczba i położenie względem komory wyładowczej może się różnić. Spośród palników plazmowych RF z podłużnym nadmuchem gazu plazmowego najprostsza jest konstrukcja z trzema elektrodami. W takim przypadku elektroda wysokonapięciowa znajduje się między dwiema uziemionymi elektrodami (rys. 4.6.5). Wady plazmotronów o wysokiej częstotliwości obejmują niską wydajność instalacji (30 ... 50%).

Ponieważ wyładowania indukcyjne i pojemnościowe o wysokiej częstotliwości są bezelektrodowe, oparte na nich plazmotrony służą do podgrzewania gazów aktywnych (02, C12, powietrza itp.), oparów substancji agresywnych (chlorki, fluorki itp.), a także w przypadku że wymagane jest generowanie niezwykle czystej plazmy.

Przy wyborze generatora plazmy niskotemperaturowej wymagana moc, zasób działania na gazie tworzącym plazmę o określonym składzie chemicznym oraz parametry strumienia plazmy (temperatura, prędkość, dopuszczalność zanieczyszczenia produktami erozji elektrody itp. .) są brane pod uwagę. Jeśli więc nie ma specjalnych wymagań co do czystości produktu docelowego, to najczęściej wybierane są instalacje oparte na palnikach łukowo-plazmowych. Stosuje się je również w przypadkach, gdy wymagana moc przekracza 300…500 kW, co jest znacznie łatwiejsze do zrealizowania.

Do cięcia grubego przedmiotu metalowego można użyć trzech narzędzi: szlifierki, palnika tlenowego i spawarki plazmowej. Za pomocą pierwszego uzyskuje się równe i schludne cięcie, ale tylko w linii prostej, drugi może wycinać wzory, ale cięcie uzyskuje się za pomocą napływów metalu i rozdarć. Ale trzecia opcja to gładkie krawędzie, które nie wymagają dodatkowej obróbki. Ponadto metal można ciąć w ten sposób wzdłuż dowolnej zakrzywionej linii. To prawda, że \u200b\u200bpochodnia plazmowa nie jest tania, więc wielu domowych rzemieślników ma pytanie, czy możliwe jest samodzielne wykonanie tego urządzenia. Oczywiście możesz, najważniejsze jest zrozumienie zasady działania palnika plazmowego.

A zasada jest dość prosta. Wewnątrz przecinaka montowana jest elektroda wykonana z trwałego i żaroodpornego materiału. W rzeczywistości jest to drut, do którego doprowadzany jest prąd elektryczny. Między nim a dyszą tnącą zapala się łuk, który nagrzewa przestrzeń wewnątrz dyszy do temperatury 7000C. Następnie do dyszy dostarczane jest sprężone powietrze. Nagrzewa się i jonizuje, czyli staje się przewodnikiem prądu elektrycznego. Jego przewodność elektryczna staje się taka sama jak metalu.

Okazuje się, że samo powietrze jest przewodnikiem, który w kontakcie z metalem tworzy zwarcie. Ponieważ sprężone powietrze ma wysokie ciśnienie, próbuje wydostać się z dyszy z dużą prędkością. To zjonizowane powietrze o dużej prędkości jest plazmą, której temperatura przekracza 20 000C.

W tym przypadku, w kontakcie z ciętym metalem, pomiędzy plazmą a przedmiotem obrabianym powstaje łuk, jak w przypadku spawania elektrodą. Nagrzewanie metalu następuje natychmiast, powierzchnia nagrzewania jest równa przekrojowi otworu w dyszy. Metal ciętej części natychmiast przechodzi w stan ciekły i jest wydmuchiwany z cięcia plazmą. Tak dzieje się cięcie.

Z zasady działania przecinarki plazmowej jasno wynika, że proces ten będzie wymagał źródła zasilania elektrycznego, źródła sprężonego powietrza, palnika, w skład którego wchodzi dysza wykonana z materiału żaroodpornego, kabli do zasilania prądem oraz węży do dostarczania sprężonego powietrza.

Skoro mówimy o palniku plazmowym, który będzie montowany ręcznie, należy wziąć pod uwagę moment, w którym sprzęt powinien być niedrogi. Dlatego jako źródło zasilania wybierany jest falownik spawalniczy. Jest to niedrogie urządzenie z dobrym stabilnym łukiem, z jego pomocą można dużo zaoszczędzić na zużyciu prądu elektrycznego. To prawda, że mogą ciąć metalowe półfabrykaty o grubości nie większej niż 25 mm. Jeśli zajdzie potrzeba zwiększenia tego wskaźnika, będziesz musiał użyć transformatora spawalniczego zamiast falownika.

Jeśli chodzi o źródło sprężonego powietrza, to nie powinno być żadnych problemów. Konwencjonalna sprężarka o ciśnieniu 2-2,5 atmosfery doskonale utrzyma stabilny łuk podczas cięcia. Jedyne, na co należy zwrócić uwagę, to ilość uwolnionego powietrza. Jeśli proces cięcia metali jest długi, kompresor może nie wytrzymać tak intensywnej pracy. Dlatego zaleca się zainstalowanie odbiornika po nim. W rzeczywistości jest to pojemnik, w którym powietrze będzie gromadzić się pod wymaganym ciśnieniem. Tutaj ważne jest dokonanie regulacji tak, aby spadek ciśnienia w odbiorniku natychmiast powodował włączenie sprężarki w celu napełnienia zbiornika sprężonym powietrzem. Należy zauważyć, że sprężarki w komplecie z odbiornikiem są obecnie sprzedawane jako jeden kompleks.

Najtrudniejszym do wykonania elementem palnika plazmowego jest palnik z dyszą. Najłatwiej jest kupić gotową dyszę, a właściwie kilka jej typów o różnych średnicach jej otwarcia. W ten sposób, zmieniając dyszę, można wykonać cięcie o różnych szerokościach. Standardowa średnica to 3 mm. Niektórzy rzemieślnicy domowi wykonują zrób to sam dysze z metali żaroodpornych, które nie są tak łatwe do zdobycia. Więc łatwiej jest kupić.

Dysza jest montowana na nożu, po prostu przykręcana do końca palnika. Jeśli falownik jest używany w domowej palniku plazmowym, to w jego zestawie znajduje się uchwyt, na którym można umieścić zakupioną dyszę.

Obowiązkowe elementy palnika plazmowego to kabel spawalniczy i wąż. Zazwyczaj łączy się je w jeden zestaw, co stwarza wygodę ich użytkowania. Zaleca się zaizolowanie podwójnego elementu, np. zainstalowanie go wewnątrz gumowego węża.

I jeszcze jeden element domowej palnika plazmowego to oscylator. Jego celem jest zajarzenie łuku na samym początku pracy, to znaczy, że to urządzenie wytwarza iskrę pierwotną, aby zapalić nie zużywającą się elektrodę. Jednocześnie nie ma potrzeby dotykania metalowej powierzchni końcem materiału eksploatacyjnego. Oscylatory działają zarówno na prąd przemienny, jak i stały. Jeżeli w urządzeniach fabrycznych to urządzenie jest zainstalowane w obudowie sprzętu, to w urządzeniach domowych można je zainstalować obok falownika, łącząc go przewodami.

Należy rozumieć, że oscylator jest przeznaczony tylko do zajarzenia łuku. Oznacza to, że po jego ustabilizowaniu urządzenie musi zostać wyłączone. Schemat podłączenia oparty jest na zastosowaniu przekaźnika, który steruje procesem stabilizacji. Po wyłączeniu urządzenia łuk działa bezpośrednio z falownika.

Jak widać, do złożenia palnika plazmowego własnymi rękami nie są potrzebne żadne rysunki. Cały montaż jest dość prosty, najważniejsze jest przestrzeganie zasad bezpieczeństwa. Np. kabel spawalniczy jest skręcany, węże sprężonego powietrza są łączone fabrycznymi zaciskami i obejmami.

Jak działa domowa latarka plazmowa

W zasadzie domowa latarka plazmowa działa dokładnie tak samo jak fabryczna. To prawda, że ma własne zasoby, które zależą głównie od materiału, z którego wykonana jest dysza.

- Najpierw włącza się oscylator i falownik, przez który prąd jest dostarczany do elektrody. Jest zapalony. Rozpalanie sterowane jest przyciskiem umieszczonym na uchwycie palnika.

- 10-15 sekund, w tym czasie łuk roboczy wypełni całą przestrzeń między elektrodą a dyszą. Teraz możesz dostarczyć sprężone powietrze, ponieważ w tym czasie temperatura wewnątrz dyszy osiągnie 7000C.

- Gdy tylko plazma wydostanie się z dyszy, można przystąpić do procesu cięcia metalu.

- Bardzo ważne jest prawidłowe prowadzenie palnika wzdłuż zamierzonego konturu cięcia. Na przykład, jeśli prędkość posuwu frezu nie jest bardzo duża, to jest to gwarancja, że szerokość cięcia będzie duża, a krawędzie będą dokładnie nierówne z ugięciami i niezgrabnymi. Jeśli natomiast prędkość noża jest wysoka, to stopiony metal zostanie słabo wydmuchany ze strefy cięcia, co doprowadzi do powstania rozdartego cięcia, jego ciągłość zostanie utracona. Dlatego konieczne jest doświadczalne dobranie prędkości skrawania.

Bardzo ważne jest, aby wybrać odpowiedni materiał do produkcji elektrody. Najczęściej używa się do tego hafnu, berylu, toru lub cyrkonu. W wyniku działania na nie wysokich temperatur na powierzchni tworzą się ogniotrwałe tlenki tych metali, dzięki czemu elektroda z nich ulega powolnej destrukcji. To prawda, że podgrzany beryl staje się radioaktywny, a tor zaczyna uwalniać substancje toksyczne. Dlatego najlepszą opcją jest elektroda wykonana z hafnu.

Stabilizację ciśnienia na wylocie odbiornika zapewnia zamontowany reduktor. Jest niedrogi, ale rozwiązuje problem równomiernego dostarczania sprężonego powietrza do dyszy palnika.

Wszelkie prace związane z obsługą domowej maszyny do cięcia plazmowego powinny być wykonywane wyłącznie w odzieży ochronnej i butach. Pamiętaj, aby nosić rękawiczki i okulary.

Jeśli chodzi o rozmiar dyszy, nie zaleca się, aby była bardzo długa. Prowadzi to do jego szybkiego zniszczenia. Ponadto bardzo ważne jest prawidłowe ustawienie trybu cięcia. Chodzi o to, że czasami w domowych przecinarkach plazmowych pojawia się nie jeden łuk, ale dwa. Wpływa to negatywnie na działanie samego urządzenia. I oczywiście skraca to jego żywotność. Tyle, że dysza zaczyna się szybciej psuć. Tak, a falownik może nie wytrzymać takiego obciążenia, więc istnieje możliwość jego awarii.

I ostatni. Cechą charakterystyczną tego typu cięcia metalu jest jego topienie tylko w miejscu, na które wpływa przepływ plazmy. Dlatego konieczne jest upewnienie się, że miejsce cięcia znajduje się pośrodku końca elektrody. Nawet minimalne przemieszczenie plamki doprowadzi do ugięcia łuku, co stworzy warunki do powstania nieprawidłowego cięcia, a tym samym do obniżenia jakości samego procesu.

Jak widać, rysunek procesu cięcia zależy od wielu czynników, dlatego montując palnik plazmowy bez pomocy specjalistów własnymi rękami, należy ściśle przestrzegać wszystkich wymagań dla każdego elementu i urządzenia. Nawet niewielkie odchylenia obniżą jakość cięcia.

Generator plazmy - palnik plazmowy

Jeśli ciało stałe zostanie mocno podgrzane, zamieni się w ciecz. Jeśli podniesiesz temperaturę jeszcze wyżej, ciecz wyparuje i zamieni się w gaz.

Ale co się stanie, jeśli nadal będziesz zwiększać temperaturę? Atomy materii zaczną tracić elektrony, zamieniając się w jony dodatnie. Zamiast gazu powstaje mieszanina gazowa, składająca się ze swobodnie poruszających się elektronów, jonów i neutralnych atomów. Nazywa się plazmą.

W dzisiejszych czasach plazma jest szeroko stosowana w różnych dziedzinach nauki i technologii: do obróbki cieplnej metali, nakładania na nie różnych powłok, topienia i innych operacji metalurgicznych. W ostatnich latach plazma jest szeroko stosowana przez chemików. Odkryli, że prędkość i wydajność wielu reakcji chemicznych znacznie wzrasta w strumieniu plazmy. Na przykład, wprowadzając metan do strumienia plazmy wodorowej, można go przekształcić w bardzo cenny acetylen. Lub ułóż opary oleju w szereg związków organicznych - etylen, propylen i inne, które później służą jako ważny surowiec do produkcji różnych materiałów polimerowych.

Schemat generatora plazmy - palnik plazmowy

1 - strumień plazmowy;

3 - wyładowanie łukowe;

4 - gazowe kanały „wirowe”;

5 - ogniotrwała katoda metalowa;

6 - gaz plazmowy;

7 - uchwyt elektrody;

8-bitowa kamera;

9 - solenoid;

10 - anoda miedziana.

Jak stworzyć plazmę? Służy do tego palnik plazmowy lub generator plazmy.

Jeśli umieścisz metalowe elektrody w naczyniu z gazem i przyłożysz do nich wysokie napięcie, nastąpi wyładowanie elektryczne. W gazie zawsze znajdują się wolne elektrony. Pod wpływem prądu elektrycznego przyspieszają i zderzając się z atomami gazu obojętnego, wybijają z nich elektrony i tworzą naładowane elektrycznie cząstki - jony, tj. jonizują atomy. Uwolnione elektrony są również przyspieszane przez pole elektryczne i jonizują nowe atomy, dodatkowo zwiększając liczbę wolnych elektronów i jonów. Proces przebiega jak lawina, atomy substancji bardzo szybko ulegają jonizacji i substancja zamienia się w plazmę.

Proces ten odbywa się w łukowym palniku plazmowym. Pomiędzy katodą a anodą powstaje w nim wysokie napięcie, którym może być np. metal, który trzeba poddać obróbce plazmowej. W przestrzeni komory wyładowczej substancja plazmotwórcza jest najczęściej zasilana gazem - powietrzem, azotem, argonem, wodorem, metanem, tlenem itp. Pod działaniem wysokiego napięcia w gazie dochodzi do wyładowania, a między katodą a anodą powstaje łuk plazmowy. Aby uniknąć przegrzania ścian komory wyładowczej, są one chłodzone wodą. Urządzenia tego typu nazywane są palnikami plazmowymi z zewnętrznym łukiem plazmowym. Służą do cięcia, spawania, topienia metali itp.

Palnik plazmowy do wytwarzania strumienia plazmy jest ustawiony nieco inaczej. Gaz tworzący plazmę jest przedmuchiwany przez system spiralnych kanałów z dużą prędkością i „zapalany” w przestrzeni pomiędzy katodą a ściankami komory wyładowczej, które są anodą. Plazma, skręcona w gęsty strumień dzięki spiralnym kanałom, wyrzucana jest z dyszy, a jej prędkość może sięgać od 1 do 10 000 m/s. Pole magnetyczne, które jest wytwarzane przez cewkę indukcyjną, pomaga „wycisnąć” plazmę ze ścian komory i zagęścić jej strumień. Temperatura strumienia plazmy na wylocie dyszy wynosi od 3000 do 25000 K.

Spójrz jeszcze raz na ten rysunek. Czy przypomina ci coś dobrze znanego?

Oczywiście to silnik odrzutowy. Siła ciągu w silniku odrzutowym jest wytwarzana przez strumień gorących gazów wyrzucanych z dużą prędkością z dyszy. Im większa prędkość, tym większa siła uciągu. Co jest nie tak z plazmą? Prędkość odrzutowca jest całkiem odpowiednia - do 10 km / s. A za pomocą specjalnych pól elektrycznych plazmę można jeszcze bardziej przyspieszyć - do 100 km / s. Jest to około 100 razy większa prędkość gazów w istniejących silnikach odrzutowych. Oznacza to, że ciąg plazmowych lub elektrycznych silników odrzutowych może być większy, a zużycie paliwa może zostać znacznie zmniejszone. Pierwsze próbki silników plazmowych zostały już przetestowane w kosmosie.

Osiągnięcie wysokich temperatur jest możliwe przy różnych sposoby. Najczęstszym jest spalanie. Teoretyczna temperatura spalania substancji organicznych w powietrzu wynosi zwykle ~2300 K, a przy zastosowaniu tlenu jako utleniacza może przekroczyć 3000 K. Osiągnięcie wyższych temperatur w tym przypadku jest ograniczone przez znaczny efekt cieplny endotermicznych reakcji dysocjacji produkty spalania, które wymagają dużej ilości energii, nie są dostarczane przez ciepło spalania paliwa.

Innym sposobem na osiągnięcie wysokich temperatur jest adiabatyczna kompresja gazów. Przy wysokim stopniu kompresji mogą ulegać dysocjacji i jonizacji. Metoda ta nie znalazła jednak szerokiego zastosowania w procesach plazmowo-chemicznych, choć wydaje się być obiecująca dla przeprowadzenia niektórych reakcji.

Warunki, które zapewniają wytwarzanie plazmy niskotemperaturowej, można również osiągnąć w fali uderzeniowej przy wysokich liczbach Macha. W praktyce wykorzystuje się do tego rurę oddzieloną membraną, po której przeciwnych stronach znajduje się gaz o znacznie różnych ciśnieniach. Jeśli membrana ulegnie zniszczeniu, w rurze zaczyna poruszać się fala uderzeniowa, co umożliwia osiągnięcie znacznych temperatur przy dużych początkowych spadkach ciśnienia. Jednak metoda ta, ze względu na złożoność organizacji procesu ciągłego, nie znalazła zastosowania w stosowanej chemii plazmy.

Główne metody otrzymywania stacjonarnej plazmy niskotemperaturowej opierają się na wykorzystaniu różnych wyładowań elektrycznych, takich jak: żarząca się iskra; impuls; bariera; indukcja wysokiej częstotliwości; pojemnościowy wysokiej częstotliwości; kuchenka mikrofalowa; elektroiskrzenie w złożu fluidalnym; korona, latarka, łuk elektryczny; transformator. Wszystkie wymienione wyładowania są realizowane w odpowiednich palnikach plazmowych, głównie łukowych i mikrofalowych.

Wybór typu wyładowania i konstrukcji palnika plazmowego

Wykorzystanie jednego lub drugiego wyładowania elektrycznego do wytworzenia palnika plazmowego, a także jego konstrukcja, są zdeterminowane technologią oraz wskaźnikami technicznymi i ekonomicznymi procesu. Przy wyborze palnika plazmowego wymagana moc, zasób działania na gazie plazmotwórczym o określonym składzie chemicznym, parametry strumienia plazmy (temperatura, prędkość, brak zanieczyszczeń produktami erozji elektrody), sprawność (stosunek energii zużytej na ogrzewanie gazu i reakcje chemiczne na zużytą energię), wygodną obsługę i bezpieczeństwo eksploatacji. Przy określaniu sprawności instalacji palnika plazmowego należy uwzględnić straty energii w źródle prądu i przewodach zasilających.

Jeśli nie ma specjalnych wymagań co do czystości produktu docelowego, to najczęściej wybierane są palniki plazmowe z łukiem elektrycznym, a jeśli takie są wymagania, wybierane są bezelektrodowe (indukcyjne lub pojemnościowe) palniki plazmowe wysokiej częstotliwości. Palniki z łukiem elektrycznym i plazmą działają na prawie każdy gaz. Stosowane są również w przypadkach, gdy wymagana moc przekracza 300-500 kW.

Palniki plazmowe z łukiem elektrycznym

Plazmatrony, w których łuk elektryczny służy do ogrzewania szerokiej gamy gazów, są najszerzej stosowane w różnych procesach technologicznych. Wytwarzają strumień plazmy niskotemperaturowej o średniej masowo temperaturze do 4000-6000 K dla gazów dwuatomowych i wieloatomowych oraz do 10000-20000 K dla gazów jednoatomowych. Obecnie istnieją elektryczne palniki łukowo-plazmowe o mocy od kilku kilowatów do kilkudziesięciu megawatów. W zależności od rodzaju gazu plazmotwórczego, parametrów pracy i konstrukcji palnika plazmowego jego sprawność wynosi 50-97%. Żywotność palników plazmowych dużej mocy sięga 100-1000 godzin.

Rozważmy niektóre cechy łuku elektrycznego w komorze wyładowczej palnika plazmowego. Wraz ze wzrostem prądu przepływającego przez nieograniczony ściankami łuk, który swobodnie pali się między dwiema elektrodami, rozszerza się przy niewielkiej zmianie temperatury. Jeżeli łuk umieszczony jest wewnątrz chłodzonego wodą kanału o małej średnicy, to wraz ze wzrostem prądu, nie mogąc się rozszerzać i poruszać w sposób losowy w przestrzeni, stabilizuje się w pobliżu osi kanału, a ilość naładowanych cząstek wzrasta poprzez zwiększenie temperatura, a w konsekwencji stopień jonizacji. Do celów badawczych wykorzystywane są głównie palniki plazmowe, w których łuk stabilizowany jest jedynie zimnymi ściankami kanału wyładowczego, a przepływ gazu jest niewielki.

Istnieją inne sposoby stabilizacji łuku, polegające na chłodzeniu jego zewnętrznych warstw (kompresja termiczna) przez wzdłużny lub wirowy przepływ gazu plazmowego. W praktyce najczęściej stosowana jest ta ostatnia metoda (stabilizacja gazowo-wirowa wyładowania).

W obszarze dużych gęstości prądu kompresja łuku pod wpływem własnego pola magnetycznego (efekt ściskania magnetycznego) staje się znacząca, co również przyczynia się do jego stabilizacji.

O strukturze łuku elektrycznego w palnikach plazmowych decyduje jego interakcja z przepływem gazu i ściankami kanału. W długim cylindrycznym kanale odprowadzającym można wyróżnić trzy charakterystyczne odcinki: początkowy, przejściowy i turbulentny. Sekcja początkowa znajduje się pomiędzy katodą końcową a punktem przecięcia zewnętrznej granicy warstwy termicznej łuku z turbulentną warstwą graniczną zimnego gazu tworzącego plazmę na ścianie kanału. W tej sekcji łuk nie ma znaczących pulsacji poprzecznych, a przepływ w nim można uznać za laminarny. Strumień ciepła do ścianki komory wyładowczej jest niewielki i zależy głównie od promieniowania z kolumny łukowej.

W odcinku przejściowym następuje zniszczenie warstwy termicznej łuku i intensywne mieszanie ogrzanego i zimnego gazu. Pojawiają się poprzeczne drgania łuku, które nasilają się z prądem i prowadzą do tego, że jego długość znacznie przekracza odległość mierzoną wzdłuż osi. Dlatego siła techniczna pola elektrycznego (stosunek różnicy potencjałów łuku do tej odległości) wyraźnie wzrasta. W palnikach plazmowych z samoregulującą się długością łuku w sekcji przejściowej dochodzi do przebicia elektrycznego między łukiem a ścianą.

Sekcja turbulentna charakteryzuje się znacznymi pulsacjami, aw przypadku braku dodatkowego dopływu gazu, niezmiennością natężenia pola elektrycznego, które kilkukrotnie przekracza natężenie w sekcji początkowej.

Jednym z ważnych procesów zachodzących w komorze łukowej palnika plazmowego jest bocznikowanie - przebicie elektryczne między łukiem a ścianą (bocznikowanie na dużą skalę) oraz między poszczególnymi odcinkami łuku zakrzywionego (przetaczanie na małą skalę), co prowadzi do ograniczenia długość łuku, jego moc oraz pojawienie się pulsacji parametrów strumienia plazmy.

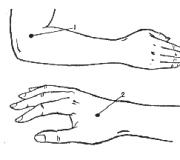

Aby zmniejszyć erozję i wydłużyć żywotność palników plazmowych, punkt łuku jest przesuwany siłą wokół obwodu elektrody przez styczne wtryskiwanie gazu tworzącego plazmę lub elektromagnes umieszczony współosiowo z kanałem wyładowczym (ryc. 2.1, a-d). Oddziaływanie tego pola z własnym polem magnetycznym promieniowego odcinka łuku prowadzi do powstania siły, która powoduje obrót łuku wokół osi kanału wyładowczego.

Klasyfikacja palników plazmowych z łukiem elektrycznym. W zależności od atrybutu stanowiącego podstawę klasyfikacji można wyróżnić następujące typy palników łukowo-plazmowych:

· prąd stały i przemienny;

· jednołukowe i wielołukowe;

· z łukiem wewnętrznym i zewnętrznym; z nadmuchem wzdłużnym (liniowym) i łukiem nadmuchanym poprzecznie;

· z samoregulacją i stałą długością łuku;

· z gorącą i zimną katodą.

Każdy z rozważanych typów plazmotronów można sklasyfikować zgodnie z ich cechami konstrukcyjnymi. Na ryc. 2.1 przedstawia różne konstrukcje generatorów łuku elektrycznego plazmy niskotemperaturowej.

Rys.2.1. Projekty palników łukowo-plazmowych

a - jednokomorowy z gorącą katodą; b - jednokomorowa z zimną katodą i ustaloną średnią długością łuku; c - dwukomorowy; d - z wkładkami międzyelektrodowymi; e - z porowatą wkładką międzyelektrodową; e - koncentryczny; g - odpływ dwukierunkowy; h - z wydłużonym łukiem; oraz - wielołukowy; k - prąd przemienny z elektrodami prętowymi; l - prąd przemienny obwodu liniowego; m - AC z dyszą dzieloną. 1 - elektroda prętowa; 2 – dysza (elektroda osiowosymetryczna); 3 - membrana; 4, 5 - izolatory; 6 - solenoid; 7 - łuk; 8 - główny gaz; 9 - gaz osłonowy; 10 - strumień plazmy; 11 - sekcje MEV; 12 - MEA z materiału porowatego; 13 - surowce; 14 - zasilanie

Plazmatrony prądu stałego proste w konstrukcji, niezawodne w działaniu i dlatego najczęściej stosowane w różnych procesach technologicznych.

Plazmatrony z wewnętrznym łukiem służą do wytwarzania strumienia plazmy niskotemperaturowej, dlatego czasami nazywane są strumień(ryc. 2.1, a-g). W niektórych przypadkach jedną z elektrod jest obrabiany materiał, elektrody są od siebie przestrzennie oddzielone, a część łuku znajduje się poza kanałem wyładowczym (ryc. 2.1, h). Taki palniki plazmowe z rozszerzonym łukiem znacznie różni się od drukarek atramentowych.

W zależności od materiału katody i intensywności jej chłodzenia może działać na zasadzie emisji cieplnej (katoda termiczna) lub emisji polowej (katoda zimna).

W celu zmniejszenia pracy elektronów stosuje się wolfram torowany (z dodatkami tlenku toru) lub lantanizowany (z dodatkami tlenku lantanu). Podczas pracy z agresywnymi gazami tworzącymi plazmę katody te należy przedmuchać gazem ochronnym (ryc. 2.1, a, d, e). Zasób ciągłej pracy katody torowej wolframowej przy prądach do 1000 A w wodorze i azocie wynosi ponad 100 godzin, aw argonie i helu - ponad 200 godzin lub równolegle do osi kanału wyładowania. Po tym, jak jedna z katod wypracowała określony zasób, bęben obraca się tak, że nowy pręt jest instalowany wzdłuż osi kanału. Taka wielopozycyjna katoda umożliwia znaczne wydłużenie żywotności katody.

Gdy palnik plazmowy pracuje w środowisku utleniającym zawierającym tlen, przedmuchiwanie gorącej katody gazem obojętnym nie jest konieczne. Często stosuje się tak zwane katody termochemiczne wykonane z cyrkonu lub hafnu. Na powierzchni tych materiałów tworzy się warstwa tlenku, która w wysokich temperaturach jest wystarczająco przewodząca prąd elektryczny i jednocześnie chroni metal przed dalszym utlenianiem. Erozja katody cyrkonowej wynosi ~10 -11 kg/C.

Zimne katody wykonywać głównie w postaci chłodzonego wodą kubka miedzianego (ryc. 2.1, b) lub miedzianej tulei (ryc. 2.1, c). Anoda łukowych palników plazmowych jest również w większości przypadków miedzianą dyszą (tuleją) chłodzoną wodą. Erozja katody miedzianej jest zwykle 2-3 razy większa niż erozja anody i wynosi (0,8-1).10 -9 kg/C przy prądach do 1,2 kA.

Plazmatrony z wzdłużnie nadmuchanym łukiem(ryc. 2.1, a-e, g), czasami nazywany liniowy, zgodnie z zasadą zasilania gazem, są one podzielone na jednokomorowe - z wprowadzeniem gazu tworzącego plazmę przez jedną komorę gazową (ryc. 2.1, a, b), dwukomorową (ryc. 2.1, c) i z wkładkami międzyelektrodowymi (ryc. 2.1, d, e). Stabilizacja łuku na osi komory wyładowczej w plazmotronach jednokomorowych i dwukomorowych realizowana jest za pomocą wirującego przepływu gazu. Elektroda wyjściowa (najczęściej anoda) jest wykonana z miedzi, stali niemagnetycznej lub różnych stopów na bazie materiału ogniotrwałego (na przykład wolframu-miedzi).

Pole magnetyczne elektromagnesu pozwala na przesuwanie plamki łuku po powierzchni elektrody, a w palnikach plazmowych z katodą w kształcie szkła (rys. 2.1, b) zapobiega również wiązaniu się łuku z końcem szkła .

Jednokomorowe i dwukomorowe palniki plazmowe z cylindrycznym kanałem elektrody wyjściowej (ryc. 2.1, a, c) to generatory z samonastawną długością łuku, w zależności od natężenia przepływu gazu i parametrów wypływu. Jeśli elektroda wyjściowa ma ostre rozszerzenie (rys. 2.1, b), powstają warunki do preferencyjnego manewrowania łuku za półką w szerokim zakresie zmian parametrów z powodu oddzielonych przepływów w tym obszarze. Takie palniki plazmowe umożliwiają ustalenie długości łuku, która jest mniejsza niż długość samoregulacji.

Naprawiono średnią długość łuku, wykraczające poza samoregulację, można uzyskać na palnikach plazmowych z wkładkami międzyelektrodowymi (MEI). Wkładki są elektrycznie odizolowane od siebie i od elektrod. Wtrysk gazu do kanału wylotowego można przeprowadzić dyskretnie (ryc. 2.1, d) lub przez porowaty MEW (ryc. 2.1, e). Plazmatrony z wkładkami międzyelektronicznymi mają wystarczająco wysoką sprawność (zwłaszcza gdy gaz jest przedmuchiwany przez porowatą ścianę) i pozwalają w stosunkowo prosty sposób zwiększyć ich moc poprzez zwiększenie liczby MEV.

Całkowite wymiary plazmtronów z MEI są niewielkie. Tak więc generator o mocy 1500 kW, przeznaczony do ogrzewania powietrza, azotu, wodoru i mieszaniny wodoru i metanu, ma długość 0,8 m i masę 40 kg. Szybkość przepływu wodoru wynosi 6-10 g/s, azotu i powietrza - 60 g/s. Maksymalna masa średnia temperatura wodoru osiąga 3500 K, azotu i powietrza - 6000 K. Sprawność cieplna wynosi 0,75-0,85, maksymalny prąd to 800 A, zużycie wody do chłodzenia wynosi 2 kg / s, zasób katody to 100 h , anoda - 300 godzin

Opracowano palnik plazmowy o mocy do 5000 kW z porowatym MEI, jego długość to do 1,5 m, średnica elektrody wyjściowej do 80 mm, a waga do 100 kg. Maksymalna masowo średnia temperatura wodoru 4500 K, azotu i powietrza 6000 K. Sprawność cieplna 0,75-0,85, maksymalny prąd 1000 A, przepływ wody do 12 kg/s, ciśnienie wody do 1 MPa.

Elektryczne grzejniki łukowe można również przypisać generatorom liniowym. dwustronna data ważności(ryc. 2.1, g). Jednak te palniki plazmowe są rzadko stosowane w procesach technologicznych, ponieważ ze względu na różne opory aerodynamiczne reaktorów przymocowanych do elektrod wyjściowych parametry strumieni plazmy okazują się inne.

Generatory plazmowe z łukiem poprzecznym najczęściej realizowany w postaci współosiowych palników plazmowych (ryc. 2.1, e) lub palniki plazmowe z rozszerzonym łukiem(ryc. 2.1, h). We współosiowym palniku plazmowym łuk porusza się pod wpływem zewnętrznego pola magnetycznego w szczelinie utworzonej przez elektrody. Ze względu na dużą powierzchnię elektrod żywotność palnika plazmowego może być dość wysoka. Średnica kanału wyładowania w tym przypadku jest duża, a prędkość strumienia plazmy jest niska. Jeśli dysza jest zainstalowana w celu wytworzenia przepływu plazmy, wydajność generatora spada.

Łuk wewnętrzny o zajarzeniu poprzecznym można również zrealizować za pomocą dwóch elektrod toroidalnych lub prętowych umieszczonych wewnątrz komory wyładowczej.

Zwiększenie mocy instalacji plazmowo-chemicznej można osiągnąć poprzez zwiększenie mocy łuku elektrycznego w palniku plazmowym (tj. prądu i napięcia), zainstalowanie kilku palników plazmowych na jednym reaktorze lub stworzenie kilku palników plazmowych z kilkoma łukami w kanał wyładowczy zasilany z różnych źródeł (rys. 2.1, i).

Palniki plazmowe AC częstotliwość przemysłowa ma istotne zalety w porównaniu z palnikami plazmowymi na prąd stały: wysoka sprawność obwodu zasilającego, brak prostowników oraz możliwość płynnej regulacji prądu roboczego. Ponieważ jednak wyładowanie gaśnie, gdy zmienia się polaryzacja elektrod, a napięcie przechodzi przez zero, konieczne są specjalne środki, aby zapewnić stabilne spalanie łuku prądu przemiennego.

Zgodnie z metodą stabilizacji łuku elektrycznego można wyróżnić trzy typy palników plazmowych prądu przemiennego: ze stabilizacją łuku za pomocą elektrod, ze śledzeniem wysokiej częstotliwości oraz kombinowane (na prąd stały).

Najczęściej stosowany w przemyśle palniki plazmowe z elektrodami prętowymi(ryc. 2.1, j), wykonany z materiału ogniotrwałego (najczęściej grafit). Przy zastosowaniu prądu trójfazowego, stycznego wtrysku gazu tworzącego plazmę oraz dostatecznie bliskiego położenia elektrod wewnątrz komory wyładowczej, stale utrzymywana jest warstwa gazu przewodzącego prąd elektryczny, co zapewnia stabilną pracę palnika plazmowego przy zachowaniu polaryzacji. zmieniony.

Zaproponowano konstrukcję łukowego palnika plazmowego z elektrodami rozmieszczonymi na długości kanału łukowego (rys. 2.1, l). Wspólny punkt transformatora jest połączony z elektrodą prętową, a przewody fazowe są połączone z elektrodami rurowymi. Podobnie przeprowadza się trójfazowe włączenie plazmotronów z trzema elektrodami rurowymi. Główną wadą takich palników plazmowych jest duża pulsacja parametrów strumienia plazmy spowodowana zmianą długości łuku przy zmianie polaryzacji elektrod pierścieniowych.

Plazmatrony z dzieloną elektrodą(ryc. 2.1, m) zgodnie ze schematem zasilania są podobne do opisanych powyżej, ale są bardziej stabilne. W przeciwieństwie do poprzednich palników plazmowych, trudno jest zastosować w nich solenoidy do szybkiego przesuwania punktu łuku po powierzchni elektrody, co skraca żywotność.

W palnikach plazmowych ze śledzeniem wysokiej częstotliwości stabilne spalanie łuku prądu przemiennego o częstotliwości przemysłowej uzyskuje się przez równoległe połączenie z elektrodami generatora RF, co zapewnia stabilne zajarzenie powierzchniowe łuku elektroenergetycznego. Wadą takiej palnika plazmowego jest konieczność zastosowania dodatkowego (choć mało wydajnego) zasilacza do wyładowań RF i sterowania nim.

Ostatnio obserwuje się coraz większe wykorzystanie plazmotrony kombinowane , w którym główny wkład mocy zapewnia prąd przemienny, a prąd stały służy tylko do stacjonarnego generowania strumienia plazmy o małej mocy, który chroni główne wyładowanie przed wygaśnięciem. Takie palniki plazmowe mogą pracować stabilnie w szerokim zakresie natężenia przepływu prądu i gazu. Przykładem takiego generatora łuku elektrycznego może być konstrukcja pokazana na ryc. 2.1, h, jeżeli źródło prądu przemiennego jest podłączone do elementów 1 i 3. Połączony trójfazowy palnik plazmowy ma podobny układ. W niektórych przypadkach do elektrod wyjściowych podłączone są zarówno źródła AC, jak i DC, co umożliwia wydłużenie żywotności. Innym przykładem kombinowanego palnika plazmowego jest konstrukcja pokazana na ryc. 2.1, w której drugie źródło 14, połączone z dwiema elektrodami rurowymi, jest zastąpione zasilaczem prądu przemiennego.

Palniki plazmowe o wysokiej częstotliwości

Jak wspomniano powyżej, wyładowania o wysokiej częstotliwości (i odpowiednio plazmotrony) mogą być elektrodą (korona, pochodnia) i bez elektrod (HF - indukcja wysokiej częstotliwości, RF - pojemnościowa wysokiej częstotliwości, mikrofala - mikrofala). Główne zalety bezelektrodowych palników plazmowych nad elektrodowymi (w tym łukowymi) to:

Wysoki zasób pracy (tysiące godzin);

Brak zanieczyszczenia materiałów wytwarzanych w reaktorze plazmowo-chemicznym produktami erozji elektrodowej;

Możliwość pracy na czystym tlenie i innych agresywnych gazach plazmowych.

Wady palników plazmowych o wysokiej częstotliwości obejmują niską ogólną wydajność instalacji i złożoność tworzenia instalacji o dużej mocy. Zatem moc plazmotronów RF wynosi ~0,5 MW (i do 1 MW), dla mikrofal ~0,1 MW, a sprawność nie przekracza 0,6.

Termin „plazma mikrofalowa” łączy formacje plazmy uzyskiwane w różnych urządzeniach mikrofalowych (pochodniach plazmowych). Obecnie opracowano wiele urządzeń mikrofalowych do otrzymywania plazmy, a właściwości tej ostatniej nieuchronnie zależą od sposobu jej wytwarzania. Urządzenia te określają strukturę pola elektromagnetycznego, sprawność energetyczną urządzenia, szerokość pasma, zależność właściwości plazmy od częstotliwości, poziomy mocy minimalnej i maksymalnej. Dlatego też, jeśli zachodzi potrzeba analizy takiej plazmy, bardziej celowe jest rozważenie systemu wyładowań mikrofalowych reprezentujących plazmę w określonym urządzeniu wyładowania gazowego.

wyładowania mikrofalowe(wyładowania mikrofalowe) zwykle określane są jako wyładowania wywołane falami elektromagnetycznymi o częstotliwości przekraczającej 300 MHz. Częstotliwości dopuszczone do zastosowań przemysłowych, medycznych i naukowych to 460, 915, 2450, 5800, 22125 MHz. Najczęściej używana częstotliwość to 2450 MHz.

Wyładowania mikrofalowe zajmują stałe miejsce wśród innych generatorów plazmy. Właściwości takich wyładowań i uzyskiwanej w nich plazmy są rozpatrywane we wszystkich aspektach związanych z fizyką plazmy, chemią plazmy i technologiami plazmowymi.

Metody i techniki produkcji stosowane do uzyskania plazmy mikrofalowej odpowiadają zakresowi mikrofal i różnią się od tych stosowanych przy niższych częstotliwościach. Plazmę można wytwarzać pod ciśnieniem od 1,33,10 -2 Pa do atmosferycznego w trybie impulsowym i ciągłym, średnia stosowana moc waha się od kilku watów do setek kilowatów.

Głównym elementem wyładowania mikrofalowego jest urządzenie umożliwiające wprowadzenie energii elektromagnetycznej do objętości wyładowania. Istnieje około 10 grup, na które można warunkowo podzielić wszystkie struktury zakresu mikrofal.

Główne zalety wyładowań mikrofalowych to:

· Łatwa do uzyskania plazma o wysokim wkładzie energii właściwej (> 1 W/cm 3 ).

Łatwość pozyskiwania plazmy przy niskich nakładach energii (<< 1Вт/см 3).

· Szeroki zakres ciśnień roboczych (od 1,33,10 -2 Pa do ciśnień przekraczających atmosferyczne).

· Możliwość tworzenia plazmy zarówno quasi-równowagowej, jak i zasadniczo nierównowagowej.

· Łatwa kontrola wewnętrznej struktury wyładowania poprzez zmianę charakterystyki elektrodynamicznej urządzenia do wprowadzania energii mikrofalowej do plazmy.

· Możliwość wytwarzania plazmy w systemach bezelektrodowych i elektrodowych (w tym ostatnim przypadku nie dochodzi do zanieczyszczenia objętości i próbek produktami erozji elektrodowej).

· Możliwość wytwarzania plazmy w małych i dużych objętościach, w tym w wolnej przestrzeni (atmosfera ziemska).

· Możliwość obróbki dużych powierzchni poprzez skanowanie obszaru powstawania plazmy, który ma małe wymiary.

· Możliwość wspólnego oddziaływania plazmy i pola elektromagnetycznego na obiekty w plazmie w celu zwiększenia wydajności procesu.

· Opracowane rodziny różnych wydajnych mikrofalowych generatorów plazmy pozwalają dobrać projekt do dowolnego zastosowania.