Invloed van stoombelasting op de warmtestromen van de toorts in de keteloven. Hallo student Tgm 84 specificaties

De typische energiekarakteristiek van de TGM-96B ketel weerspiegelt het technisch haalbare rendement van de ketel. Een typische energiekarakteristiek kan als basis dienen voor het samenstellen van de standaardkarakteristieken van TGM-96B-ketels bij verbranding van stookolie.

MINISTERIE VAN ENERGIE EN ELEKTRIFICATIE VAN DE USSR

BELANGRIJKSTE TECHNISCHE AFDELING VOOR BEDIENING

ENERGIESYSTEMEN

TYPISCHE ENERGIEGEGEVENS

VAN DE TGM-96B-KETEL VOOR BRANDSTOFVERBRANDING

Moskou 1981

Dit typische energiekenmerk is ontwikkeld door Soyuztekhenergo (ingenieur G.I. GUTSALO)

De typische energiekarakteristiek van de TGM-96B-ketel is samengesteld op basis van thermische tests uitgevoerd door Soyuztekhenergo op de Riga CHPP-2 en Sredaztekhenergo op de CHPP-GAZ, en weerspiegelt het technisch haalbare rendement van de ketel.

Een typische energiekarakteristiek kan als basis dienen voor het samenstellen van de standaardkarakteristieken van TGM-96B-ketels bij verbranding van stookolie.

Bijlage

. KORTE BESCHRIJVING VAN DE KETEL INSTALLATIE APPARATUUR

1.1 . Boiler TGM-96B van de Taganrog Boiler Plant - gasolie met natuurlijke circulatie en U-vormige lay-out, ontworpen om met turbines te werken T -100/120-130-3 en PT-60-130/13. De belangrijkste ontwerpparameters van de ketel bij gebruik op stookolie worden gegeven in de tabel. .

Volgens de TKZ is de minimaal toelaatbare belasting van de ketel volgens de circulatieconditie 40% van de nominale.

1.2 . De verbrandingskamer heeft een prismatische vorm en is in bovenaanzicht een rechthoek met afmetingen van 6080 × 14700 mm. Het volume van de verbrandingskamer is 1635 m 3 . De thermische belasting van het ovenvolume is 214 kW/m 3 , of 184 103 kcal/(m 3 h). In de verbrandingskamer zijn verdampingsschermen en een stralingswandoververhitter (RNS) geplaatst. In het bovenste deel van de oven in de roterende kamer bevindt zich een schermoververhitter (SHPP). In de dalende convectieve schacht bevinden zich twee pakketten van een convectieve oververhitter (CSH) en een watereconoom (WE) in serie langs de gasstroom.

1.3 . Het stoompad van de ketel bestaat uit twee onafhankelijke stromen met stoomoverdracht tussen de zijkanten van de ketel. De temperatuur van de oververhitte stoom wordt geregeld door injectie van zijn eigen condensaat.

1.4 . Op de voorwand van de verbrandingskamer bevinden zich vier dubbelstroom olie-gasbranders HF TsKB-VTI. De branders worden geïnstalleerd in twee lagen op een hoogte van -7250 en 11300 mm met een elevatiehoek van 10° ten opzichte van de horizon.

Voor het verbranden van stookolie zijn stoommechanische sproeiers "Titan" voorzien van een nominale capaciteit van 8,4 t / h bij een stookoliedruk van 3,5 MPa (35 kgf / cm 2). De stoomdruk voor het afblazen en spuiten van stookolie wordt door de fabriek aanbevolen op 0,6 MPa (6 kgf/cm2). Stoomverbruik per nozzle is 240 kg/h.

1.5 . De ketelinstallatie is uitgerust met:

Twee trekventilatoren VDN-16-P met een capaciteit van 259 10 3 m 3 / h met een marge van 10%, een druk van 39,8 MPa (398,0 kgf / m 2) met een marge van 20%, een vermogen van 500/ 250 kW en een toerental van 741 /594 tpm per machine;

Twee rookafzuigers DN-24 × 2-0.62 GM met een capaciteit van 10% marge 415 10 3 m 3 / h, druk met een marge van 20% 21,6 MPa (216,0 kgf / m 2), vermogen 800/400 kW en een snelheid van 743/595 tpm van elke machine.

1.6. Om de convectieve verwarmingsoppervlakken te reinigen van asafzettingen, voorziet het project in een spuitinstallatie, voor het reinigen van de RAH - waterwassing en het blazen met stoom uit een trommel met een drukverlaging in de smoorinstallatie. De duur van het blazen van één RAH 50 min.

. TYPISCHE ENERGIEKENMERKEN VAN DE TGM-96B-KETEL

2.1 . Typische energiekarakteristiek van de TGM-96B ketel ( rijst. , , ) werd samengesteld op basis van de resultaten van thermische tests van ketels in Riga CHPP-2 en CHPP GAZ in overeenstemming met de instructieve materialen en methodologische richtlijnen voor het standaardiseren van de technische en economische indicatoren van ketels. Het kenmerk geeft het gemiddelde rendement weer van een nieuwe ketel die werkt met turbines T -100/120-130/3 en PT-60-130/13 onder de volgende voorwaarden als aanvankelijk beschouwd.

2.1.1

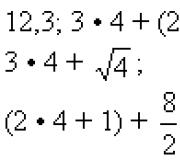

. De brandstofbalans van elektriciteitscentrales die vloeibare brandstoffen verbranden, wordt gedomineerd door hoogzwavelige stookolie M 100. Daarom is het kenmerk opgesteld voor stookolie M 100 ( GOST 10585-75) met kenmerken: AP = 0,14%, W P = 1,5%, SP = 3,5%, ![]() (9500 kcal/kg). Alle noodzakelijke berekeningen zijn gemaakt voor de werkmassa van stookolie

(9500 kcal/kg). Alle noodzakelijke berekeningen zijn gemaakt voor de werkmassa van stookolie

2.1.2 . De temperatuur van de stookolie voor de verstuivers wordt verondersteld 120 ° . te zijn C( t t= 120 °С) op basis van viscositeitsvoorwaarden voor stookolie M 100, gelijk aan 2,5 ° VU, volgens § 5,41 PTE.

2.1.3 . De gemiddelde jaartemperatuur van koude lucht (tx.c.) bij de inlaat van de ventilator wordt gelijk gesteld aan 10 ° C , aangezien TGM-96B-ketels zich voornamelijk bevinden in klimaatgebieden (Moskou, Riga, Gorky, Chisinau) met een gemiddelde jaarlijkse luchttemperatuur die dicht bij deze temperatuur ligt.

2.1.4 . De luchttemperatuur bij de inlaat naar de luchtverwarmer (t vp) wordt gelijk gesteld aan 70 ° C en constant wanneer de ketelbelasting verandert, in overeenstemming met § 17.25 PTE.

2.1.5 . Voor elektriciteitscentrales met dwarsverbindingen is de voedingswatertemperatuur (t a.c.) voor de ketel is berekend (230 °C) en constant wanneer de ketelbelasting verandert.

2.1.6 . Het specifieke netto warmteverbruik voor de turbine-installatie wordt volgens thermische tests verondersteld 1750 kcal/(kWh) te zijn.

2.1.7 . De warmtestroomcoëfficiënt wordt verondersteld te variëren met de ketelbelasting van 98,5% bij nominale belasting tot 97,5% bij een belasting van 0,6D nummer.

2.2 . De berekening van de standaardkarakteristiek werd uitgevoerd in overeenstemming met de instructies van de "Thermische berekening van keteleenheden (normatieve methode)", (M.: Energia, 1973).

2.2.1 . Het bruto rendement van de ketel en het warmteverlies met rookgassen zijn berekend volgens de methodiek beschreven in het boek van Ya.L. Pekker "Warmtetechnische berekeningen gebaseerd op de verminderde eigenschappen van de brandstof" (M.: Energia, 1977).

waar

hier

uh = α "ve + Δ tr

uh- coëfficiënt van overtollige lucht in de uitlaatgassen;

Δ tr- zuignappen in het gastraject van de ketel;

T uh- rookgastemperatuur achter de rookafvoer.

De berekening houdt rekening met de rookgastemperaturen gemeten in de thermische tests van de ketel en teruggebracht tot de voorwaarden voor het construeren van een standaardkarakteristiek (invoerparameterst x in, t "kf, t a.c.).

2.2.2 . Overtollige luchtcoëfficiënt op het moduspunt (achter de waterbesparing)α "ve genomen gelijk aan 1,04 bij nominale belasting en veranderend in 1,1 bij 50% belasting volgens thermische tests.

De reductie van de berekende (1.13) overtollige luchtcoëfficiënt stroomafwaarts van de watereconomizer tot degene die is aangenomen in de standaardkarakteristiek (1.04) wordt bereikt door het juiste onderhoud van de verbrandingsmodus volgens de regimekaart van de ketel, naleving van de PTE-vereisten met betrekking tot luchtaanzuiging in de oven en in het gaspad en selectie van een set mondstukken.

2.2.3 . Luchtaanzuiging in het gaspad van de ketel bij nominale belasting is gelijk aan 25%. Bij een verandering in belasting wordt de luchtaanzuiging bepaald door de formule

2.2.4 . Warmteverliezen door chemische onvolledigheid van brandstofverbranding (q 3 ) worden gelijk aan nul genomen, omdat ze tijdens de tests van de ketel met overtollige lucht, geaccepteerd in de typische energiekarakteristiek, afwezig waren.

2.2.5 . Warmteverlies door mechanische onvolledigheid van brandstofverbranding (q 4 ) worden gelijkgesteld aan nul volgens de "Regelgeving inzake de harmonisatie van de regelgevende kenmerken van uitrustingen en geschat specifiek brandstofverbruik" (M.: STsNTI ORGRES, 1975).

2.2.6 . Warmteverlies naar de omgeving (q 5 ) werden niet bepaald tijdens de tests. Ze worden berekend volgens de "Method of testing boiler plants" (M.: Energia, 1970) volgens de formule

![]()

2.2.7 . Het specifieke stroomverbruik voor de elektrische voedingspomp PE-580-185-2 is berekend met behulp van de kenmerken van de pomp die zijn overgenomen uit de specificaties TU-26-06-899-74.

2.2.8 . Het specifieke stroomverbruik voor trek en straal wordt berekend uit het stroomverbruik voor de aandrijving van trekventilatoren en rookafzuigers, gemeten tijdens thermische tests en teruggebracht tot de condities (Δ tr= 25%), aangenomen bij de voorbereiding van de regelgevende kenmerken.

Er is vastgesteld dat bij een voldoende dichtheid van het gaspad (Δ α ≤ 30%) rookafzuigers leveren de nominale belasting van de ketel bij lage snelheid, maar zonder enige reserve.

Blaasventilatoren op lage snelheid zorgen voor een normale werking van de ketel tot een belasting van 450 t/h.

2.2.9 . Het totale elektrische vermogen van de mechanismen van de ketelinstallatie omvat het vermogen van elektrische aandrijvingen: elektrische voedingspomp, rookafzuigers, ventilatoren, regeneratieve luchtverwarmers (Fig. ). Het vermogen van de elektromotor van de regeneratieve luchtverwarmer wordt genomen volgens de paspoortgegevens. Het vermogen van elektromotoren van rookafvoeren, ventilatoren en elektrische opvoerpomp werd bepaald tijdens thermische tests van de ketel.

2.2.10 . Het soortelijk warmteverbruik voor luchtverwarming in een calorische eenheid wordt berekend rekening houdend met luchtverwarming in ventilatoren.

2.2.11 . Het specifieke warmteverbruik voor hulpbehoeften van de ketelinstallatie omvat warmteverliezen in verwarmingstoestellen, waarvan het rendement 98% is; voor stoomblazen van RAH en warmteverlies bij stoomblazen van de ketel.

Het warmteverbruik voor het stoomblazen van RAH werd berekend met de formule

Q obd = G obd · ik obd · obd 10 -3 MW (Gcal/h)

waar G obd= 75 kg/min in overeenstemming met de "Normen voor het verbruik van stoom en condensaat voor hulpbehoeften van krachtbronnen 300, 200, 150 MW" (M.: STSNTI ORGRES, 1974);

ik obd = ik wij. paar-= 2598 kJ/kg (kcal/kg)

obd= 200 min (4 apparaten met een blaastijd van 50 min bij inschakelen overdag).

Het warmteverbruik bij het spuien van de ketel werd berekend met de formule

Q product = G product · ik k.v10 -3 MW (Gcal/h)

waar G product = PD-naam 10 2 kg/u

P = 0,5%

ik k.v- enthalpie van ketelwater;

2.2.12 . De procedure voor het uitvoeren van tests en de keuze van de meetinstrumenten die bij de tests worden gebruikt, zijn bepaald door de "Method of testing boiler plants" (M.: Energia, 1970).

. WIJZIGINGEN IN REGLEMENT

3.1 . Om de belangrijkste normatieve indicatoren van de werking van de ketel in de gewijzigde omstandigheden van zijn werking te brengen binnen de toegestane afwijkingsgrenzen van de parameterwaarden, worden wijzigingen gegeven in de vorm van grafieken en numerieke waarden. Wijzigingen inq 2 in de vorm van grafieken worden getoond in Fig. , . Correcties voor de rookgastemperatuur zijn weergegeven in afb. . Naast het bovenstaande worden correcties gegeven voor de verandering in de temperatuur van de aan de ketel toegevoerde stookolie en voor de verandering in de temperatuur van het voedingswater.

Rookgastemperatuur: bij werking op stookolie 141 op gas 130 Rendement op stookolie 912 op gas 9140. In de achterwand bevinden zich sleuven voor de toevoer van recirculerende rookgassen. Overtollige luchtcoëfficiënten: aan de uitlaat van de oven na de schermoververhitter na KPP1 na KPP2 na Ek1 na Ek2 in rookgassen; Keuze van ontwerptemperaturen Aanbevolen rookgastemperatuur voor stookolie...

Werk delen op sociale netwerken

Mocht dit werk niet bij je passen, dan staat er onderaan de pagina een lijst met gelijkaardige werken. U kunt ook de zoekknop gebruiken

1. Thermische berekening van de TGM-94-ketel

1.1 Beschrijving van de ketel

Stoomgenerator TGM-94 voor een 150 MW unit, capaciteit 140 kg/s, druk 14Mn/, oververhitting, naverwarming, heteluchttemperatuur. Geschatte brandstof: aardgas en stookolie. Uitlaatgastemperatuur: bij gebruik op stookolie 141, op gas 130, rendement op stookolie 91,2, op gas 91,40%.

De stoomgenerator is ontworpen voor ruimtes met een minimale omgevingstemperatuur - en heeft een U - vormige open indeling. Alle elementen van de unit zijn aftapbaar. Het frame bleek vrij complex en zwaar te zijn door de aanwezigheid van lokale shelters, maar ook door de windbelasting en seismiciteit van 8 punten. Lokale schuilplaatsen (boxen) zijn gemaakt van lichtgewicht materialen zoals asbestmultiplex. Blootliggende leidingen zijn bedekt met aluminium mantels.

De blokapparatuur is zo opgesteld dat de luchtverwarmer aan de voorkant van de stoomgenerator zit en de turbine aan de achterkant. Tegelijkertijd zijn de gaskanalen iets verlengd, maar de luchtkanalen zijn handig gerangschikt, de stoomleidingen zijn ook verkort, vooral wanneer de uitlaatcollectoren van de oververhitter achter de stoomgenerator zijn geplaatst. Alle elementen van de unit zijn ontworpen voor blokprefabricage, met een maximaal blokgewicht van 35 ton, behalve de trommel met een gewicht van 100 ton.

De voorwand van de oven is afgeschermd afgewisseld met verdampings- en oververhittingspanelen, zeven oververhittingspanelen met gebogen pijpen die de branders omzeilen, zijn op de muur geplaatst en verdampingspanelen van rechte pijpen daartussen.

De bochten die de branders omzeilen, maken het mogelijk om het verschil in thermische verlengingen te compenseren en de onderste kamers van alle coaxiaal aan elkaar liggende frontpanelen te lassen. Het horizontale plafond van de oven is afgeschermd met oververhittingsbuizen. De middelste panelen van de zijschermen zijn opgenomen in de tweede verdampingsfase. Zoutcompartimenten bevinden zich aan de uiteinden van de trommel en hebben een totale capaciteit van 12%.

In de achterwand bevinden zich sleuven voor de toevoer van recirculerende rookgassen.

Op de voorwand zijn 28 olie-gasbranders geïnstalleerd in 4 lagen. Drie bovenste rijen werken op stookolie, drie onderste rijen werken op gas. Om overtollige lucht in de oven te verminderen, is er voor elke brander een individuele luchttoevoer voorzien. Ovenvolume 2070; volumedichtheid van warmteafgifte van de verbrandingskamer is afhankelijk van het type brandstof: voor gas Q/V \u003d 220, voor stookolie 260 kW /, warmtestroomdichtheid van de doorsnede van de oven voor gas Q/F \u003d 4,5, voor stookolie 5,3 MW /. Het metselwerk van de unit is een paneelplaat met ondersteuning op het frame. De bekleding van de haard is on-pipe en beweegt mee met het scherm; de bekleding van het plafond is gemaakt van panelen die op de buizen van de plafondoververhitter liggen. De naad tussen de beweegbare en vaste bekleding van de oven is gemaakt in de vorm van een waterslot.

oplageschema

Ketelvoedingswater, dat door de condensor, economizer, gaat, komt de trommel binnen. Ongeveer 50% van het voedingswater wordt naar de bubbel-wasinrichting geleid, de rest wordt langs de wasinrichting naar het onderste deel van de trommel geleid. Vanuit de trommel komt het in de zeefbuizen van het schone compartiment en vervolgens, in de vorm van een stoom-watermengsel, komt het de trommel binnen in de intra-drumcyclonen, waar de primaire scheiding van water en stoom plaatsvindt.

Een deel van het ketelwater uit de trommel komt in de afgelegen cyclonen, dat is het spuiwater van de 1e trap en het voedingswater van de 2e trap.

De stoom uit het schone compartiment komt in de bubbelspoelinrichting en ook de stoom uit de zoutcompartimenten van afgelegen cyclonen wordt hier aangevoerd.

Stoom, die door de laag voedingswater stroomt, wordt ontdaan van de belangrijkste hoeveelheid zouten die zich daarin bevinden.

Na de wasinrichting gaat verzadigde stoom door de platenscheider en de geperforeerde plaat, wordt ontdaan van vocht, en wordt door de stoomomleidingspijpen naar de oververhitter en verder naar de turbine geleid. Een deel van de verzadigde stoom wordt naar de condensors geleid om zijn eigen condensaat te verkrijgen, voor injectie in de desuperheater.

Continue zuivering wordt uitgevoerd vanuit afgelegen cyclonen in het zoutcompartiment van de 2e verdampingstrap.

De condensoreenheid (2 stuks) bevindt zich aan de zijwanden van de verbrandingskamer en bestaat uit twee condensors, een collector en leidingen voor de toevoer van stoom en de afvoer van condensaat.

Oververhitters bevinden zich langs het stoompad.

Straling (muur) - afscherming van de voorwand van de oven.

Plafond - afschermplafond van de ketel.

Scherm - bevindt zich in het gaskanaal dat de oven verbindt met de convectieve schacht.

Convectieve - gelegen in een convectieve schacht.

1.2 Achtergrond

- nominale stoomcapaciteit t/h;

- werkdruk achter de hoofdstoomklep MPa;

- werkdruk in de trommel MPa;

- oververhitte stoomtemperatuur;

- voedingswatertemperatuur;

- brandstof - stookolie;

- netto calorische waarde;

- vochtgehalte 1,5%

- zwavelgehalte 2%;

- gehalte aan mechanische onzuiverheden 0,8%:

Luchtvolumes en verbrandingsproducten, /:

- gemiddelde elementaire samenstelling (in % per volume):

1.3 Coëfficiënten van overtollige lucht in het gaspad van de ketel

Overtollige luchtcoëfficiënten aan de uitlaat van de oven, exclusief recirculatie: .

Er zijn geen berekende aanzuigingen van koude lucht in de ovens en gasleidingen van stoomketels.

Overtollige luchtverhoudingen:

Bij de uitgang van de oven

Na de schermoververhitter

Na ijkpunt 1

Na ijkpunt 2

Na Ex1

Na Ek2

In rookgassen;

Selectie van ontwerptemperaturen

130÷140=140.

Luchttemperatuur bij de inlaat naar de luchtverwarmer

voor regeneratieve luchtverwarmer:

0,5(+) - 5;

Luchtverwarmingstemperatuur 250-300=300.

Minimum temperatuurverschil na de economizer: .

Minimum temperatuurverschil voor de luchtverwarmer: .

Maximale luchtverwarming in één trap van VP: .

De verhouding van waterequivalenten: , volgens de figuur.

Gemiddelde overtollige lucht in de fasen van VP:

300;

140;

Bereken de hoeveelheid gas die is afgenomen voor recycling, brandstof

Aandeel van heteluchtrecirculatie naar de inlaat van de luchtverwarmer;

1,35/10,45=0,129.

Gemiddeld luchtoverschot in de luchtverwarmertrap:

1,02-0+0,5∙0+0,129=1,149.

Waterequivalentverhouding:

1.4 Berekening van luchtvolumes en verbrandingsproducten

Bij het verbranden van stookolie worden de theoretische hoeveelheden lucht en verbrandingsproducten berekend op basis van de procentuele samenstelling van de werkmassa:

theoretisch luchtvolume:

Theoretische luchtvolumes:

De werkelijke hoeveelheden verbrandingsproducten met overtollige lucht in de gaskanalen worden bepaald door de formule:

De resultaten zijn weergegeven in Tabel 1.1.

|

Waarde |

Vuurhaard schermen |

Controlepunt 1 |

Controlepunt 2 |

Ex1 |

Ek2 |

RVP |

|

1,02 |

1,02 |

1,02 |

1,02 |

1,02 |

1.02 |

|

|

1,02 |

1,02 |

1,02 |

1,02 |

1,02 |

1,02 |

|

|

|

1,453 |

1,453 |

1,453 |

1,453 |

1,453 |

1,453 |

|

10,492 |

10,492 |

10,492 |

10,492 |

10,492 |

10,492 |

|

|

0,15 |

0,15 |

0,15 |

0,15 |

0,15 |

0,15 |

|

|

0,138 |

0,138 |

0,138 |

0,138 |

0,138 |

0,138 |

|

|

0,288 |

0,288 |

0,288 |

0,288 |

0,288 |

0,288 |

Waterdampvolume:

Totaal volume gassen:

Volumefractie van drieatomige gassen:

Volumefractie waterdamp:

Het aandeel van drieatomige gassen en waterdamp:

1.5 Enthalpie van lucht en verbrandingsproducten

De enthalpie van de theoretische volumes van lucht en verbrandingsproducten, in, bij de ontwerptemperatuur, wordt bepaald door de formules:

Enthalpie van verbrandingsproducten met overtollige lucht

De berekeningsresultaten zijn weergegeven in tabel 1.2.

Tabel 1.2

Enthalpie van verbrandingsproducten

|

Oppervlakte verwarming |

Temperatuur voorbij het oppervlak |

||||

|

Oven camera |

2300 2100 1900 1700 1500 1300 1100 |

44096 ,3 39734,1 35606 31450 27339,2 23390,3 19428 16694,5 |

37254,3 33795,3 30179,6 26647,5 23355,7 19969,95 16782,70 13449,15 |

745,085 675,906 603,592 532,95 467,115 399,399 335,654 268,983 |

44827,3 40390,7 36179,6 32018,5 27798 23782,6 19757,9 15787,1 |

|

Controlepunt 1 |

1100 |

19422,26 15518,16 13609,4 11746,77 9950,31 |

16782,70 13449,15 11829,40 10241 8683,95 |

335,654 268,983 236,588 204,820 173,679 |

19757,9 15787,1 13846 11951,6 10124 |

|

Controlepunt 2 |

11746,77 9950,31 9066,87 |

10241 8683,95 7921,10 |

204,820 173,679 158,422 |

11951,6 10124 9225,3 |

|

|

EC1 |

9950,31 9066,87 8193,30 |

8683,95 7921,10 7158,25 |

173,679 158,422 143,165 |

10124 9225,3 8336,5 |

|

|

EC2 |

9066,87 8193,30 6469,46 4788,21 |

7921,10 7158,25 5663,90 4200,90 |

158,422 143,165 113,278 84,018 |

9225,3 8336,5 6582,7 4872,2 |

|

|

RVP |

4788,21 3151,52 1555,45 |

4200,90 2779,70 1379,40 |

84,018 55,594 27,588 |

4872,2 3207,1 1583 |

Bij

1.6 Rendementen en warmteverliezen

Het rendement van de ontworpen stoomketel wordt bepaald uit de inverse balans:

Het warmteverlies bij rookgassen hangt af van de gekozen temperatuur van de gassen die de stoomketel verlaten en de overtollige lucht en wordt bepaald door de formule:

De enthalpie van de uitlaatgassen vinden we bij:

Enthalpie van koude lucht bij ontwerptemperatuur:

Beschikbare warmte van verbrande brandstofkJ / kg wordt in het algemene geval bepaald door de formule:

Warmteverlies door chemische onderverbranding van brandstof=0,1%.

Dan: .

Warmteverlies door mechanische onderverbranding van brandstof

Warmteverliezen door externe koeling via de externe oppervlakken van de ketel %, zijn klein en met een toename van de nominale productiviteit van de ketel kg / s, neemt het af: at

We krijgen:

1.7 Warmtebalans en brandstofverbruik

Het brandstofverbruik B, kg/s toegevoerd aan de verbrandingskamer van de stoomketel, kan worden bepaald uit de volgende balans:

Slagwaterdebiet uit trommelstoomketel, kg/s:

Waar \u003d 2% - continu spuien van de ketel.

- enthalpie van oververhitte stoom;

- enthalpie van kokend water in de trommel;

- enthalpie van voedingswater;

1.8 Verificatie berekening van warmteoverdracht in de oven

Afmetingen verbrandingskamer:

2070 .

Thermische spanning van het ovenvolume

Tweelichtscherm, 6 olie-gasbranders in twee lagen langs de voorkant van de ketel.

Thermische eigenschappen van de verbrandingskamer

Nuttige warmteontwikkeling in de verbrandingskamer (per 1 kg of 1 brandstof):

De warmte van de lucht bestaat uit de warmte van hete lucht en een klein deel van de warmte van koude luchtzuigers van buiten:

In gasdichte drukovens is luchtaanzuiging in de oven uitgesloten=0. =0.

Adiabatische (calorimetrische) temperatuur van verbrandingsproducten:

waar

Laat de tabel de enthalpie van gassen vinden

Gemiddelde warmtecapaciteit van gassen:

Bij het berekenen van de temperatuur van de keteloven:kan direct worden bepaald met behulp van de gegevens in tabel 2.3 uit een bekende waarde

door interpolatie in de zone van hoge gastemperaturen op een waarde, en het nemen van

Dan,

De temperatuur van de gassen bij de uitlaat van de oven voor: D<500 т/ч

Uit tabel 2.2 vinden we de enthalpie van gassen aan de uitlaat van de oven:

Specifieke warmteopname van de oven, kJ/kg:

waar - warmtebehoudcoëfficiënt, rekening houdend met het aandeel warmte van gassen dat door het verwarmingsoppervlak wordt geabsorbeerd:

De temperatuur van de gassen aan de uitlaat van de oven:

waarbij M=0,52-0,50 de coëfficiënt is, waarbij rekening wordt gehouden met de relatieve positie van de kern van de toorts langs de hoogte van de verbrandingskamer;

Wanneer de branders in twee of drie rijen in hoogte zijn opgesteld, wordt de gemiddelde hoogte genomen alsof de warmte-opbrengsten van de branders van alle rijen gelijk zijn, d.w.z. waar= 0,05 bij D >110 kg/s, М=0,52-0,50∙0,344 = 0,364.

Schild thermische efficiëntieverhouding:

De hoekcoëfficiënt van het scherm wordt bepaald door:

1.1 - de relatieve steek van de buizen van het muurscherm.

Voorwaardelijke coëfficiënt van oppervlakteverontreiniging:

Emissiviteitsgraad: bij verbranding van vloeibare brandstof is de thermische stralingscoëfficiënt van de toorts gelijk aan:

Thermische emissiviteit van het niet-lichtgevende deel van de toorts:

Waar p \u003d 0,1 MPa, en

De absolute temperatuur van de gassen aan de uitlaat van de oven.

Volumefractie van drieatomige gassen.

De effectieve dikte van de uitgestoten laag in de verbrandingskamer, waarbij het berekende volume van de verbrandingskamer gelijk is aan:, en het oppervlak van de oven met een tweelichtscherm:

waar

dan en

Krijgen

Als eerste benadering nemen we

De gemiddelde thermische spanning van het verwarmingsoppervlak van de ovenschermen:

Waar - totale stralingsoppervlak van de oven.

1.9 Berekening van het verwarmingsoppervlak van de ketel

Hydraulische weerstand van oververhitte stoom:

In dit geval is de druk in het vat:

Voedingswaterdruk in wandoververhitter:

Drukverlies in het scherm:

Drukverlies in versnellingsbak:

1.9.1 Berekening van een aan de muur gemonteerde oververhitter

voedingswaterdruk,

Voedingswatertemperatuur:

Voedingswaterenthalpie.

Warmteopname van stralingswandschermen: waar is de gemiddelde thermische belasting van het berekende schermoppervlak, voor een wandscherm betekent:

Scherm hoek:

Middelen

We berekenen de uitgangsparameters van het voedingswater:

Bij p = 15,4 MPa.

1.9.2 Berekening van de oververhitter van het stralingsplafond

Inlaatwater parameters:

Warmteopname van stralingsplafond PP:

Warmteopname boven de oven: waar bevindt zich het stralingsontvangende verwarmingsoppervlak van de plafondschermen van de oven:

Warmteopname door een horizontaal rookkanaal:

Waar is de gemiddelde soortelijke warmtebelasting in een horizontaal gaskanaal is de oppervlakte van het gaskanaal Dan,

We berekenen de enthalpie van stoom: of

Dan de enthalpie aan de uitlaat van de oven:

Injectie 1:

1.10 Berekening van de warmteopname van schermen en andere ondergronden in de buurt van schermen

1.10.1 Berekening van de plaatoververhitter 1

Inlaatwater parameters:

Uitlaatwater parameters:

Injectie 2:

1.10.2 Berekening van de plaatoververhitter 2

Inlaatwater parameters:

Uitlaatwater parameters:

Thermische absorptie van schermen:

De warmte die van de oven wordt ontvangen door het vlak van het inlaatvenster van het gaskanaal van het scherm:

Waar

Warmte uitgestraald door de oven en schermen op het oppervlak achter de schermen:

Waarbij a de correctiefactor is

De hoekcoëfficiënt van het invoer- naar het uitvoergedeelte van de schermen:

De gemiddelde temperatuur van de gassen in de schermen:

Warmte van wasgassen:

Bepaalde thermische absorptie van schermen:

Warmteoverdrachtsvergelijking voor een scherm: waar is het verwarmingsoppervlak van het scherm :

Gemiddeld

waar is het temperatuurverschil van de voorwaartse stroom?:

Temperatuurverschil van tegenstroom:

Warmteoverdrachtscoëfficiënt:

Warmteoverdrachtscoëfficiënt van gassen op de muur:

Gassnelheid:

Warmteoverdrachtscoëfficiënt van convectiegassen naar het oppervlak:

Waar correctie voor het aantal leidingen in de richting van gassen.

En een correctie voor de bundellay-out.

1- coëfficiënt die rekening houdt met de invloed en verandering in de fysieke parameters van de stroming.

Warmteoverdrachtscoëfficiënt van straling van verbrandingsproducten:

Gebruiksfactor: ,

waar

Dan

De warmteoverdrachtsvergelijking voor het scherm ziet er als volgt uit:

Ontvangen waarde vergelijken met:

1.10.3 Berekening van hangende buizen in het schermgebied

De warmte die het oppervlak van de buisvormige bundel van de oven ontvangt:

Waar is het warmteontvangende oppervlak:

Warmteoverdracht in leidingen:

Gassnelheid:

Waar

Warmteoverdrachtscoëfficiënt van convecties van gassen naar het oppervlak:

Middelen

Dan

Warmte, waargenomen door het verwarmde medium door afkoeling van de wasgassen (balans):

Uit deze vergelijking vinden we de enthalpie bij de uitgang van het buisoppervlak:

waar - warmte die door het oppervlak wordt ontvangen door straling van de oven;

Enthalpie bij de buisinlaat bij temperatuur

Door enthalpie bepalen we de temperatuur van het werkmedium aan de uitlaat van de hangende buizen

Gemiddelde stoomtemperatuur in bovengrondse leidingen:

Muur temperatuur

Coëfficiënt, warmteoverdracht door straling van verbrandingsproducten met een stofvrije gasstroom:

Gebruiksfactor: waar

Dan:

De warmteopname van hangende buizen wordt gevonden door de warmteoverdrachtsvergelijking:

De resulterende waarde wordt vergeleken met

Dat. temperatuur van de werkvloeistof bij de uitlaat van de bovengrondse leidingen

1.10.4 Berekening van de plaatoververhitter 1

Inlaatgassen:

bij de uitgang:

Warmte ontvangen door straling van de oven:

Emissiviteit van het gasvormige medium: waar

Dan:

Warmte ontvangen door straling van de oven:

Warmte van wasgassen:

Temperatuurhoogte van voorwaartse stroom:

Gemiddeld temperatuurverschil:

Warmteoverdrachtscoëfficiënt:

waar is de warmteoverdrachtscoëfficiënt van gassen naar de muur:

Gassnelheid:

We krijgen:

Convectie warmteoverdrachtscoëfficiënt van het oppervlak naar het verwarmde medium:

Dan:

De warmteoverdrachtsvergelijking voor het scherm:

Vergelijken met:

Dat. temperatuur aan de uitgang van de schermoververhitter 2:

1.11 Warmteopname van convectieve oververhitter

1.11.1 Berekening van convectieve oververhitter 1

Werkomgevingsparameters bij de ingang:

Output werkomgeving parameters:

waar

Warmte waargenomen door de werkomgeving:

De enthalpie van gassen bij de uitgang van het verwarmingsoppervlak wordt uitgedrukt in de vergelijking voor de warmte die wordt afgegeven door gassen:

Warmteoverdrachtsvergelijking voor versnellingsbak 1:

Warmteoverdrachtscoëfficiënt:

Warmteoverdrachtscoëfficiënt van gassen naar het oppervlak:

Gassnelheid:

Middelen

Bepaal de toestand van de gassen aan de uitlaat:

rekening houdend met de volumestraling

Dan:

Dan is de warmteoverdrachtscoëfficiënt van gassen naar de muur:

De snelheid van stoombeweging in een convectieve oververhitter:

De warmteoverdrachtscoëfficiënt is gelijk aan:

Temperatuurhoogte van voorwaartse stroom:

Warmteoverdrachtsvergelijking voor een convectieve oververhitter:

Vergelijken met

Injectie 3 (PO 3).

1.11.2 Berekening van convectieve oververhitter 2

Werkomgevingsparameters bij de ingang:

Output werkomgeving parameters:

Warmte ontvangen door het werkmedium:

De vergelijking voor de warmte afgegeven door gassen:

vandaar de enthalpie van gassen bij de uitgang van het verwarmingsoppervlak:

Warmteoverdrachtsvergelijking voor versnellingsbak 2:.

Temperatuurhoogte van voorwaartse stroom:

Warmteoverdrachtscoëfficiënt: waar warmteoverdrachtscoëfficiënt van gassen naar de muur: waar

Gassnelheid:

Coëfficiënt, warmteoverdracht van straling van verbrandingsproducten met een niet-stoffige gasstroom:

Emissiviteit van het gasvormige medium:

We bepalen de toestand van gassen aan de uitlaat van de verbrandingskamer volgens de formule:

Dan:

Middelen:

Dan is de warmteoverdrachtscoëfficiënt van convectie van gassen naar de muur:

Convectie warmteoverdrachtscoëfficiënt van het oppervlak naar het verwarmde medium:

Dan:

De warmteoverdrachtsvergelijking ziet er als volgt uit:

Vergelijken met

1.11.3 Berekening hangende buizen in een convectieschacht

De warmte die wordt afgegeven door de gassen van het oppervlak:

Thermische absorptie van hangende buizen:waar is het berekende warmtewisselingsoppervlak:

Warmteoverdrachtscoëfficiënt

vanaf hier

met behulp van deze enthalpie vinden we de temperatuur van het werkmedium aan de uitlaat van de hangende buizen:

Temperatuur van het werkmedium bij de inlaat:

Temperatuurverschil: waar

Dan

Het bleek wat de temperatuur van de gassen na de hangende pijpen betekent

1.12 Berekening van de warmteopname van de waterbespaarder

1.12.1 Economizer berekening (tweede fase)

Warmte afgegeven door gassen:

waar is

Enthalpie van stoom bij de inlaat:

- inlaatdruk, zou moeten

De enthalpie van het medium aan de uitlaat wordt gevonden uit de vergelijking voor de warmte die wordt ontvangen door het werkoppervlak:

Warmteoverdracht vergelijking:

Warmteoverdrachtscoëfficiënt:

Warmteoverdrachtscoëfficiënt van gassen naar de muur: waar

Gassnelheid:

Dan is de warmteoverdrachtscoëfficiënt van convecties van gassen naar het oppervlak:

Emissiviteit van het gasvormige medium:

Verwarmd oppervlak:

Rekening houdend met de volumestraling

Dan:

gebruiksfactor

Coëfficiënt, warmteoverdracht straling van verbrandingsproducten:

Warmteoverdrachtscoëfficiënt van gassen naar de muur:

Dan

Temperatuur hoofd:

Economizer warmtewisseling (tweede trap):

Vergelijken met

betekent de temperatuur aan de uitlaat van de tweede trap van de economizer;

1.12.2 Economizer berekening (eerste fase)

Werkomgevingsparameters:

Parameters van verbrandingsproducten:

Door de werkomgeving geaccepteerde parameters:

Uit de vergelijking voor de warmte die wordt afgegeven door gassen, vinden we de enthalpie bij de uitgang:

Door tabel 2 te gebruiken vinden we

Warmteoverdracht vergelijkingen:

Temperatuurhoogte van voorwaartse stroom:

Gassnelheid:

Warmteoverdrachtscoëfficiënt van gassen naar het oppervlak:

Coëfficiënt, warmteoverdracht straling van verbrandingsproducten met een stofvrije gasstroom:

Waar is de emissiviteit van het gasvormige medium: waar is de toestand van de gassen aan de uitlaat:

dan

Warmteoverdrachtscoëfficiënt:

Dan ziet de warmteoverdrachtsvergelijking er als volgt uit:

Dat. temperatuur aan de uitlaat van de eerste trap van de economizer:

1.13 Berekening van een regeneratieve luchtverwarmer

1.13.1 Hotpack-berekening

Warmte geabsorbeerd door lucht:

waar is

Bij

De verhouding van de gemiddelde hoeveelheid lucht in de luchtverwarmer tot de theoretisch benodigde:

Uit de vergelijking voor de warmte die vrijkomt door de gassen, vinden we de enthalpie aan de uitlaat van het hete deel van de luchtverwarmer:

De temperatuur van de gassen bij de uitlaat van het hete deel volgens tabel 2:

Gemiddelde luchttemperatuur:

Gemiddelde gastemperatuur:

Temperatuur hoofd:

Gemiddelde luchtsnelheid:

Gemiddelde snelheid van gassen:

Gemiddelde wandtemperatuur van het warme deel van de luchtverwarmer:

Convectie warmteoverdrachtscoëfficiënt van het oppervlak naar het verwarmde medium:

Warmteoverdracht vergelijking:

Warmteoverdracht vergelijking:

1.13.2 Cold pack berekening

Het theoretisch benodigde aandeel lucht in het koude gedeelte van de luchtverwarmer:

Warmteopname van het koude gedeelte volgens de balans:

Enthalpie van gassen bij de uitlaat van de luchtverwarmer:

Gemiddelde luchttemperatuur:

Gemiddelde gastemperatuur:

Temperatuur hoofd:

Wandtemperatuur van het koude gedeelte van de luchtverwarmer:

Gemiddelde luchtsnelheid:

Gemiddelde snelheid van gassen:

Warmteoverdrachtscoëfficiënt van convectie van gassen naar het oppervlak:

Warmteoverdracht vergelijking:

Warmteoverdracht vergelijking:

1.14 Berekening van het rendement van de stoomketel

efficiëntie:

Warmteverlies bij rookgassen:

waar is de enthalpie van koude lucht bij de ontwerptemperatuur en

Dan is het rendement:

Inv. Handtekening nr.

Ondertekend en date

Vzam. inv. Nee.

Inv. duplicaat nummer

Ondertekend en date

verlicht

Laken

Lakens

FGBOU VPO "KSEU"

ITE, gr. KUP-1-09

DP 14050 2.065.002

verlicht

Document nummer.

Wijziging .

Ondertekend

de datum

Bakhtin

Ontwikkelen .

Fedosov

Prov.

T. vert.

Loktev

N. vert.

Galicisch

Goedgekeurd.

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

DP 14050 2.065.002

Wijziging

Laken

Document nummer.

Handtekening

de datum

Laken

Stuur uw goede werk in de kennisbank is eenvoudig. Gebruik het onderstaande formulier

Studenten, afstudeerders, jonge wetenschappers die de kennisbasis gebruiken in hun studie en werk zullen je zeer dankbaar zijn.

Federaal Agentschap voor Onderwijs

Staatsonderwijsinstelling

hoger beroepsonderwijs

"Ural State Technical University - UPI

Naam van de eerste president van Rusland B.N. Jeltsin" -

vestiging in Sredneuralsk

SPECIALITEIT: 140101

GROEP: TPP -441

CURSUSPROJECT

THERMISCHE BEREKENING VAN DE KETEL TGM - 96

OVER DE DISCIPLINE “Ketelinstallaties van thermische centrales”

Docent

Svalova Nina Pavlovna

Kashurin Anton Vadimovich

Sredneuralsk

1.Opdracht voor een cursusproject

2. Korte beschrijving en parameters van de TGM-96-ketel

3. Overmatige luchtcoëfficiënten, volumes en enthalpieën van verbrandingsproducten

4. Thermische berekening van de keteleenheid:

4.1 Warmtebalans en brandstofberekening

4.2 Regeneratieve luchtverwarmer

a. koud deel

b. heet deel

4.4 Afsluitschermen

4.4 Entreeschermen

Bibliografie

1. Opdracht voor een cursusproject

Voor de berekening werd een trommelketeleenheid TGM - 96 aangenomen.

Taakinvoer

Ketelparameters TGM - 96

Stoomcapaciteit boiler - 485 t/h

De druk van oververhitte stoom aan de uitlaat van de ketel is 140 kgf / cm 2

Oververhitte stoomtemperatuur - 560 єС

Werkdruk in de keteltrommel - 156 kgf / cm 2

Voedingswatertemperatuur bij de inlaat naar de ketel - 230ºС

Voedingswaterdruk bij de inlaat naar de ketel - 200 kgf / cm 2

De temperatuur van koude lucht bij de inlaat van de RVP is 30ºС

2 . Beschrijving van het thermische schema

Het ketelvoedingswater is turbinecondensaat. Die door een condensaatpomp achtereenvolgens via de hoofdejectors, de sealejector, pakkingbusverwarming, LPH-1, LPH-2, LPH-3 en LPH-4 wordt verwarmd tot een temperatuur van 140-150 °C en wordt toegevoerd aan luchtafscheiders 6 atm. In de luchtafscheiders worden de in het condensaat opgeloste gassen afgescheiden (ontluchten) en extra verwarmd tot een temperatuur van circa 160-170°C. Vervolgens wordt het condensaat van de luchtafscheiders door de zwaartekracht naar de aanzuiging van de voedingspompen geleid, waarna de druk stijgt tot 180-200 kgf/cm² en het voedingswater via HPH-5, HPH-6 en HPH-7 wordt opgewarmd tot een temperatuur van 225-235°C wordt toegevoerd aan een gereduceerde ketelvoeding. Achter de ketelvermogensregelaar daalt de druk tot 165 kgf/cm² en wordt in de waterbesparende regelaar gevoerd.

Voedingswater door 4 kamers D 219x26 mm komt in hangende buizen D 42x4,5 mm st. Uitlaatkamers van hangende buizen bevinden zich in het rookkanaal, opgehangen aan 16 buizen D 108x11 mm st. Tegelijkertijd worden stromen van de ene naar de andere kant overgedragen. De panelen zijn gemaakt van buizen D28x3,5 mm, art.20 en schermen de zijwanden en de keerkamer af.

Het water stroomt in twee parallelle stromen door de boven- en onderpanelen en wordt naar de inlaatkamers van de convectieve economiser geleid.

De convectieve economizer bestaat uit een boven- en onderpakket, het onderste deel is gemaakt in de vorm van spoelen van buizen met een diameter van 28x3,5 mm Art. 20, gerangschikt in een dambordpatroon met een steek van 80x56 mm. Het bestaat uit 2 delen die zich in de rechter en linker gaskanalen bevinden. Elk deel bestaat uit 4 blokken (2 bovenste en 2 onderste). De beweging van water en rookgassen in een convectieve economizer is tegenstroom. Bij gebruik op gas heeft de economizer een kookpunt van 15%. De scheiding van de stoom die in de economizer wordt gegenereerd (de economizer heeft een kookpunt van 15% bij gebruik op gas) vindt plaats in een speciale stoomafscheiderkast met een labyrint hydraulische afdichting. Door een opening in de doos wordt een constante hoeveelheid voedingswater, ongeacht de lading, samen met stoom in het volume van de trommel onder de wasschermen aangevoerd. De afvoer van water uit spoelschermen gebeurt met behulp van afvoerkasten.

Het stoom-watermengsel van de zeven via de stoomleidingen komt de verdeelkasten binnen en vervolgens in de verticale scheidingscyclonen, waar de primaire scheiding plaatsvindt. In het schone compartiment zijn 32 dubbele en 7 enkele cyclonen geïnstalleerd, in het zoutcompartiment 8 - 4 aan elke kant. Onder alle cyclonen zijn boxen geplaatst om te voorkomen dat stoom van cyclonen in de valpijpen terechtkomt. Het water dat in de cyclonen wordt gescheiden, stroomt naar beneden in het watervolume van de trommel, en de stoom, samen met een bepaalde hoeveelheid vocht, stijgt op, langs de reflecterende afdekking van de cycloon, komt de wasinrichting binnen, die bestaat uit horizontale geperforeerde schilden, waaraan 50% van het voedingswater wordt toegevoerd. Stoom, die door de laag van het wasapparaat gaat, geeft het de belangrijkste hoeveelheid siliciumzouten die het bevat. Na de spoelinrichting gaat de stoom door de lamellenscheider en wordt bovendien gereinigd van vochtdruppels, en vervolgens door het geperforeerde plafondschild, dat het snelheidsveld in de stoomruimte van de trommel egaliseert, komt het de oververhitter binnen.

Alle scheidingselementen zijn inklapbaar en worden vastgezet met wiggen, die aan de scheidingsdelen zijn vastgelast.

Het gemiddelde waterpeil in de trommel is 50 mm onder het midden van het gemiddelde peilglas en 200 mm onder het geometrische middelpunt van de trommel. Het bovenste toegestane niveau is +100 mm, het onderste toegestane niveau is 175 mm op het peilglas.

Om het trommellichaam tijdens het aansteken te verwarmen en af te koelen wanneer de ketel wordt gestopt, is er een speciaal apparaat volgens het UTE-project in gemonteerd. Stoom wordt aan dit apparaat geleverd vanuit een nabijgelegen werkende ketel.

Verzadigde stoom uit de trommel met een temperatuur van 343°C komt 6 panelen van de stralingsoververhitter binnen en wordt verwarmd tot een temperatuur van 430°C, waarna het wordt verwarmd tot 460-470°C in 6 panelen van de plafondoververhitter.

In de eerste desuperheater wordt de stoomtemperatuur verlaagd tot 360-380°C. Vóór de eerste desuperheaters wordt de stoomstroom in twee stromen verdeeld en daarna, om de temperatuurzwaai gelijk te maken, wordt de linker stoomstroom naar de rechterkant overgebracht en de rechter naar links. Na de overdracht komt elke stoomstroom 5 inlaatkoude schermen binnen, gevolgd door 5 uitlaatkoude schermen. In deze schermen beweegt stoom in tegenstroom. Verder komt de stoom 5 hete inlaatschermen binnen in een gelijkstroom, gevolgd door 5 hete uitlaatschermen. Koude schermen bevinden zich aan de zijkanten van de ketel, warm - in het midden. Het stoomtemperatuurniveau in de schermen is 520-530оС.

Verder door 12 stoom bypass leidingen D 159x18 mm st. Als de temperatuur boven de opgegeven waarde komt, start de tweede injectie. Verder langs de bypassleiding D 325x50 st. 12X1MF komt het uitvoerpakket van het controlepunt binnen, waar de temperatuurstijging 10-15oC is. Daarna komt de stoom het uitlaatspruitstuk van de versnellingsbak binnen, die in de hoofdstoompijpleiding naar de voorkant van de ketel gaat, en 2 werkende veiligheidskleppen zijn in het achterste gedeelte gemonteerd.

Om de in het ketelwater opgeloste zouten te verwijderen, wordt continu uit de keteltrommel geblazen; Om slib uit de onderste collectoren van de zeven te verwijderen, wordt periodiek gespoeld op de onderste punten. Om de vorming van kalkaanslag in de ketel te voorkomen, moet het ketelwater gefosfateerd worden.

De ingebrachte hoeveelheid fosfaat wordt door de senior engineer in opdracht van de ploegleider van de chemische werkplaats geregeld. Om vrije zuurstof te binden en een passiverende (beschermende) film te vormen op de binnenoppervlakken van de ketelleidingen, wordt hydrazine in het voedingswater gedoseerd, waarbij de overmaat van 20-60 µg/kg behouden blijft. Dosering van hydrazine aan het voedingswater wordt uitgevoerd door het personeel van de afdeling turbines in opdracht van de ploegleider van de chemiewinkel.

Voor benutting van warmte van continu spuien van ketels P och. Er zijn 2 in serie geschakelde continue spui-expanders geïnstalleerd.

Uitbreiding 1 eetl. heeft een volume van 5000 l en is ontworpen voor een druk van 8 atm met een temperatuur van 170 ° C, de damp wordt naar de verwarmingsstoomcollector van 6 atm geleid, de afscheider via de condensaatafscheider in de expander och.

Uitbreiding R st. heeft een volume van 7500 l en is ontworpen voor een druk van 1,5 atm bij een omgevingstemperatuur van 127 ° C, de stoom wordt naar de NDU geleid en parallel aangesloten op de flits van de afvoerexpanders en de verminderde stoomleiding van de ontsteking ROU. De dilatatorafscheider wordt via een 8 m hoog waterslot in de riolering geleid. Indiening van drainage-expanders P st. in de regeling is verboden! Voor noodafvoer van ketels P och. en voor het ontluchten van de onderste punten van deze ketels zijn in de KTC-1 2 parallel geschakelde expanders met een inhoud van 7500 liter elk en een ontwerpdruk van 1,5 atm geïnstalleerd. De flitsstoom van elke expander van periodieke spui door pijpleidingen met een diameter van 700 mm zonder afsluiters wordt naar de atmosfeer geleid en naar het dak van de ketelwinkel gebracht. De scheiding van de stoom die in de economizer wordt gegenereerd (de economizer heeft een kookpunt van 15% bij gebruik op gas) vindt plaats in een speciale stoomafscheiderkast met een labyrint hydraulische afdichting. Door een opening in de doos wordt een constante hoeveelheid voedingswater, ongeacht de lading, samen met stoom in het volume van de trommel onder de wasschermen aangevoerd. De afvoer van water uit de spoelschilden gebeurt met behulp van afvoerkasten

3 . Overtollige luchtcoëfficiënten, volumes en enthalpieënverbrandingsproducten

Geschat kenmerk van gasvormige brandstof (tabel II)

Overtollige luchtcoëfficiënten voor gaskanalen:

De coëfficiënt van overtollige lucht aan de uitlaat van de oven:

t = 1,0 + ? t \u003d 1,0 + 0,05 \u003d 1,05

?Coëfficiënt van overtollige lucht achter het controlepunt:

PPC \u003d t + ? KPP \u003d 1,05 + 0,03 \u003d 1,08

Overtollige luchtcoëfficiënt voor CE:

VE \u003d controlepunt + ? VE \u003d 1.08 + 0.02 \u003d 1.10

Overtollige luchtcoëfficiënt achter RAH:

RVP \u003d VE + ? RVP \u003d 1.10 + 0.2 \u003d 1.30

Kenmerken van verbrandingsproducten

|

Berekende waarde |

Dimensie |

V°=9,5 2 |

V° H2O= 2 , 10 |

V° N2 = 7 , 6 0 |

V RO2=1, 04 |

V°g=10, 73 |

|

|

G A Z O C O D S |

|||||||

|

Vuurhaard |

Wauw. gassen |

||||||

|

Overtollige luchtcoëfficiënt, ? ? |

|||||||

|

Overtollige luchtverhouding, gemiddeld? wo |

|||||||

|

V H2O = V° H2O +0,0161* (?-1)* V° |

|||||||

|

V G \u003d V RO2 + V ° N2 + V H2O + (? -1) * V ° |

|||||||

|

r RO2 \u003d V RO2 / V G |

|||||||

|

r H2O \u003d V H2O / V G |

|||||||

|

rn=rRO2 +rH2O |

Theoretische hoeveelheid lucht

V ° \u003d 0,0476 (0,5CO + 0,575H 2 O + 1,5H 2 S + U (m + n / 4) C m H n - O P)

Theoretisch volume stikstof

Theoretisch volume waterdamp

Volume van drieatomige gassen

Enthalpieën van verbrandingsproducten (J - tabel).

|

J°g, kcal/nmі |

J°v, kcal/nmі |

J=J°g+(?-1)*J°v, kcal/nmі |

|||||||||||

|

Vuurhaard |

uitgaande gassen |

||||||||||||

|

1, 09 |

1,2 0 |

1,3 0 |

|||||||||||

4.Warmnieuwe berekening van de keteleenheid

4.1 Warmtebalans en brandstofberekening

|

Berekende waarde |

Aanwijzing |

De grootte-ness |

Formule of rechtvaardiging |

Berekening |

|

|

Thermische balans |

|||||

|

Beschikbare warmte van de brandstof |

|||||

|

Rookgastemperatuur |

|||||

|

Enthalpie |

Door J-??table |

||||

|

Koude luchttemperatuur |

|||||

|

Enthalpie |

Door J-??table |

||||

|

Warmteverlies: |

|||||

|

Van mechanisch defect |

|||||

|

van chemisch letsel |

Tabel 4 |

||||

|

met rookgassen |

(Jux-?ux*J°xv)/Q p p |

(533-1,30*90,3)*100/8550=4,9 |

|||

|

in de omgeving |

|||||

|

De hoeveelheid warmteverlies |

|||||

|

Ketelrendement (bruto) |

|||||

|

Oververhitte stoomstroom |

|||||

|

Oververhitte stoomdruk achter de ketelunit |

|||||

|

Oververhitte stoomtemperatuur achter de ketelunit |

|||||

|

Enthalpie |

Volgens de tabel XXVI(Nmp 221) |

||||

|

Voedingswaterdruk |

|||||

|

Voedingswatertemperatuur: |

|||||

|

Enthalpie |

Volgens de tabel XXVII (Nmp.222) |

||||

|

Zuiver waterverbruik |

0,01*500*10 3 =5,0*10 3 |

||||

|

Spoelwatertemperatuur |

t n bij R b \u003d 156 kgf / cm 2 |

||||

|

Enthalpie van spuiwater |

ipr.v = ik? KIP |

Volgens de tabel XX1II (N.M.p.205) |

|||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

4.2 Regerenineratieve luchtverwarmer

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Rotordiameter: |

Volgens ontwerpgegevens: |

||||

|

Aantal luchtverwarmers per behuizing |

Volgens ontwerpgegevens: |

||||

|

Aantal sectoren |

Volgens ontwerpgegevens: |

24 (13 gas, 9 lucht en 2 scheiding) |

|||

|

Fracties van het oppervlak gewassen door gassen en lucht |

|||||

|

koud deel |

|||||

|

Equivalente diameter: |

p.42 (Normaal) |

||||

|

Papierdikte |

Volgens ontwerpgegevens (gladde golfplaat) |

||||

|

0,785*Din2 *hg*Cr* |

0,785*5,4 2 *0,542*0,8*0,81*3=26,98 |

||||

|

0,785*Din 2 *hv*Cr* |

0,785*5,4 2 *0,375*0,8*0,81*3=18,7 |

||||

|

Vulhoogte: |

Volgens ontwerpgegevens: |

||||

|

Verwarmingsoppervlak |

Volgens ontwerpgegevens: |

||||

|

Inlaatluchttemperatuur: |

|||||

|

Enthalpie inlaatlucht |

Door J-? tafel |

||||

|

De verhouding van de luchtstroom bij de uitlaat van het koude deel tot de theoretische |

|||||

|

Luchtaanzuiging |

|||||

|

Uitlaatluchttemperatuur (gemiddeld) |

Voorlopig geaccepteerd |

||||

|

Uitlaatlucht enthalpie |

Door J-? tafel |

||||

|

(in"hh+??hh) (J°pr-J°hv) |

(1,15+0,1)*(201,67 -90,3)=139 |

||||

|

Uitlaatgastemperatuur: |

|||||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Enthalpie van gassen bij de uitlaat |

Volgens J-?-tabel |

||||

|

Enthalpie van gassen bij de inlaat |

Jux + Qb / c -?? xh * J ° xv |

533+139 / 0,998-0,1*90,3=663 |

|||

|

Inlaatgastemperatuur: |

Door J-? tafel |

||||

|

Gemiddelde gastemperatuur |

|||||

|

Gemiddelde luchttemperatuur |

|||||

|

Gemiddeld temperatuurverschil |

|||||

|

Gemiddelde muurtemperatuur |

(хг*?ср+хв*tср)/ (хг+хв) |

(0,542*140+0,375*49)/(0,542+0,375)= 109 |

|||

|

Gemiddelde snelheid van gassen |

(Вр*Vг*(?av+273))/ |

(37047*12,6747*(140+273))/(29*3600*273)=6,9 |

|||

|

Gemiddelde luchtsnelheid |

(Вр * Vє * (in "xh + xh / 2) * (tav + 273)) / |

(37047*9,52*(1,15+0,1)*(49+273))/ (3600*273*20,07)=7,3 |

|||

|

kcal / (m 2 * h * * hagel) |

Nomogram 18 Sn*Sf*Sy*?n |

0,9*1,24*1,0*28,3=31,6 |

|||

|

kcal / (m 2 * h * * hagel) |

Nomogram 18 Sn*S"f*Sy*?n |

0,9*1,16*1,0*29,5=30,8 |

|||

|

Gebruiksfactor |

|||||

|

Warmteoverdrachtscoëfficiënt |

kcal / (m 2 * h * * hagel) |

0,85/(1/(0,542*31,6)+1/(0,375*30,8))=5,86 |

|||

|

Thermische absorptie van het koude deel (volgens de warmteoverdrachtsvergelijking) |

5,86*9750*91/37047=140 |

||||

|

Thermische perceptieverhouding: |

(140/ 139)*100=100,7 |

||||

|

|

|||||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

heet deel |

|||||

|

Equivalente diameter: |

p.42 (Normaal) |

||||

|

Papierdikte |

Volgens ontwerpgegevens: |

||||

|

Vrije ruimte voor gassen en lucht |

0,785*Din 2 *hg*Cr*Cl*n |

0,785*5,4 2 *0,542*0,897*0,89*3=29,7 |

|||

|

0,785*Din 2 *hv*Kr*Kl*n |

0,785*5,4 2 *0,375*0,897*0,89*3=20,6 |

||||

|

Vulhoogte: |

Volgens ontwerpgegevens: |

||||

|

Verwarmingsoppervlak |

Volgens ontwerpgegevens: |

||||

|

Luchtinlaattemperatuur (tussen) |

Vooraf aangenomen (in het koude gedeelte) |

||||

|

Enthalpie inlaatlucht |

Door J-? tafel |

||||

|

Luchtaanzuiging |

|||||

|

De verhouding van luchtstroomsnelheden bij de uitlaat van het warme deel tot de theoretische |

|||||

|

Uitlaatluchttemperatuur: |

Voorlopig geaccepteerd |

||||

|

Uitlaatlucht enthalpie |

Door J-? tafel |

||||

|

Warmteopname van de trede (volgens balans) |

(v "gch +?? gch / 2) * * (J ° gv-J ° pr) |

(1,15+0,1)*(806- 201,67)=755 |

|||

|

Uitlaatgastemperatuur: |

Van het koude deel |

||||

|

Enthalpie van gassen bij de uitlaat |

Volgens J-?-tabel |

||||

|

Enthalpie van gassen bij de inlaat |

J?hch + Qb / c-??gch * |

663+755/0,998-0,1*201,67=1400 |

|||

|

Inlaatgastemperatuur: |

Door J-? tafel |

||||

|

Gemiddelde gastemperatuur |

(?"vp + ??xh) / 2 |

(330 + 159)/2=245 |

|||

|

Gemiddelde luchttemperatuur |

|||||

|

Gemiddeld temperatuurverschil |

|||||

|

Gemiddelde muurtemperatuur |

(хг*?ср+хв*tср) |

(0,542*245+0,375*164)/(0,542+0,375)=212 |

|||

|

Gemiddelde snelheid van gassen |

(Вр*Vг*(?av+273)) |

(37047*12,7*(245 +273)/29,7*3600*273 =8,3 |

|||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Gemiddelde luchtsnelheid |

(Вр * Vє * (in "vp + ?? hch *(tav+273))/(3600**273* Fv) |

(37047*9,52(1,15+0,1)(164+273)/ /3600*20,6*273=9,5 |

|||

|

Warmteoverdrachtscoëfficiënt van gassen naar de muur |

kcal / (m 2 * h * * hagel) |

Nomogram 18 Sn*Sf*Sy*?n |

1,6*1,0*1,07*32,5=54,5 |

||

|

Warmteoverdrachtscoëfficiënt van muur naar lucht |

kcal / (m 2 * h * * hagel) |

Nomogram 18 Sn*S"f*Sy*?n |

1,6*0,97*1,0*36,5=56,6 |

||

|

Gebruiksfactor |

|||||

|

Warmteoverdrachtscoëfficiënt |

kcal / (m 2 * h * * hagel) |

o / (1/ (хг*?гк) + 1/(хв*?вк)) |

0,85/ (1/(0,542*59,5)+1/0,375*58,2))=9,6 |

||

|

Warmteopname van het hete deel (volgens de warmteoverdrachtsvergelijking) |

9,6*36450*81/37047=765 |

||||

|

Thermische perceptieverhouding: |

765/755*100=101,3 |

||||

|

De waarden van Qt en Qb verschillen minder dan 2%. |

vp=330°С tdv=260°С

Jvp=1400 kcal/nm 3 Jgv=806 kcal/nm 3

hch=159°С tpr=67°С

Јhh \u003d 663 kcal / nm 3

Jpr \u003d 201,67 kcal / nm 3

ux=120°С txv=30°С

Јhv \u003d 90,3 kcal / nm 3

Jux \u003d 533 kcal / nm 3

4.3 Vuurhaard

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Diameter en dikte van schermbuizen |

Volgens ontwerpgegevens: |

||||

|

Volgens ontwerpgegevens: |

|||||

|

Het totale oppervlak van de wanden van het ovendeel |

Volgens ontwerpgegevens: |

||||

|

Het volume van het ovendeel: |

Volgens ontwerpgegevens: |

||||

|

3,6*1635/1022=5,76 |

|||||

|

De coëfficiënt van overtollige lucht in de oven |

|||||

|

Luchtaanzuiging in de keteloven |

|||||

|

hete lucht temperatuur |

Uit de berekening van de luchtverwarmer |

||||

|

Hete lucht enthalpie |

Door J-? tafel |

||||

|

De warmte die door de lucht in de oven wordt geïntroduceerd |

(?t-??t)* J°gw + +??t*J°hv |

(1,05-0,05)*806+0,05*90,3= 811,0 |

|||

|

Nuttige warmteafvoer in de oven |

Q p p * (100-q 3) / 100 + Qv |

(8550*(100-0,5)/100)+811 =9318 |

|||

|

Theoretische verbrandingstemperatuur |

Door J-? tafel |

||||

|

Relatieve positie van het temperatuurmaximum langs de ovenhoogte |

xt \u003d xg \u003d hg / Ht |

||||

|

Coëfficiënt |

pagina 16 0,54 - 0,2*xt |

0,54 - 0,2*0,143=0,511 |

|||

|

Voorlopig geaccepteerd |

|||||

|

Door J-? tafel |

|||||

|

Gemiddelde totale warmtecapaciteit van verbrandingsproducten |

kcal/(nmі*deg) |

(Qt- J?t)*(1+Chr) |

(9318 -5 018 )*(1+0,1) (2084-1200) =5,35 |

||

|

Het werk |

m*kgf/cm² |

1,0*0,2798*5,35=1,5 |

|||

|

Verzwakkingscoëfficiënt van stralen door drieatomige gassen |

1/ (m ** kgf / / cm 2) |

Nomogram 3 |

|||

|

optische dikte: |

0,38*0,2798*1,0*5,35=0,57 |

||||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Toorts zwartheid |

Nomogram 2 |

||||

|

Thermische efficiëntiecoëfficiënt van gladde buisschermen |

shekr=x*f shek \u003d w at x \u003d 1 volgens de tabel. 6-2 |

||||

|

De mate van zwartheid van de verbrandingskamer |

Nomogram 6 |

||||

|

De temperatuur van de gassen bij de uitlaat van de oven |

Ta / [M * ((4.9 * 10 -8 * * shekr * Fst * bij * Tai) / (ts * Вр*Vср)) 0,6 +1]-273 |

(2084+273)/-273=1238 |

|||

|

Enthalpie van gassen aan de uitlaat van de oven |

Door J-? tafel |

||||

|

De hoeveelheid warmte die in de oven wordt ontvangen |

0,998*(9318-5197)=4113 |

||||

|

Gemiddelde warmtebelasting van het stralingsontvangende verwarmingsoppervlak |

Vr*Q t l/Nl |

37047*4113/ 903=168742 |

|||

|

Thermische spanning van het ovenvolume |

Vr*Q r n / Vt |

37047*8550/1635=193732 |

4.4 Heetshirma

|

Berekende waarde |

konvooi- nache- nie |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Buisdiameter en dikte: |

Volgens de tekening |

||||

|

Volgens de tekening |

|||||

|

Aantal schermen |

Volgens de tekening |

||||

|

Gemiddelde stap tussen schermen |

Volgens de tekening |

||||

|

Longitudinale steek |

Volgens de tekening |

||||

|

Relatieve toonhoogte |

|||||

|

Relatieve toonhoogte |

|||||

|

Scherm verwarmingsoppervlak |

Volgens ontwerpgegevens: |

||||

|

Extra verwarmingsoppervlak op het gebied van hotscreens |

Volgens de tekening |

6,65*14,7/2= 48,9 |

|||

|

Ingang raamoppervlak |

Volgens de tekening |

(2,5+5,38)*14,7=113,5 |

|||

|

Нin*(НшI/(НшI+HdopI)) |

113,5*624/(624+48,9)=105,3 |

||||

|

H in - H lshI |

|||||

|

Vrije ruimte voor gassen |

Volgens ontwerpgegevens: |

||||

|

Maak ruimte vrij voor stoom |

Volgens ontwerpgegevens: |

||||

|

Effectieve dikte van de stralende laag |

1.8 / (1/ A+1/ B+1/ C) |

||||

|

Inlaatgastemperatuur: |

Uit de berekening van de oven |

||||

|

Enthalpie |

Door J-? tafel |

||||

|

Coëfficiënt |

|||||

|

Coëfficiënt |

kcal / (m2u) |

c * w c * q l |

0,6*1,35*168742=136681 |

||

|

Stralingswarmte ontvangen door het vlak van het inlaatgedeelte van de hete schermen |

(q lsh * H in) / (Vr / 2) |

(136681*113,5)/ 37047*0,5=838 |

|||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

De temperatuur van de gassen bij de uitlaat van de schermen I en ?? stappen |

Voorlopig geaccepteerd |

||||

|

Door J-? tafel |

|||||

|

Gemiddelde temperatuur van gassen in hete schermen |

(1238+1100)/2=1069 |

||||

|

Het werk |

m*kgf/cm² |

1,0*0,2798*0,892=0,25 |

|||

|

Nomogram 3 |

|||||

|

optische dikte: |

1,11*0,2798*1,0*0,892=0,28 |

||||

|

Nomogram 2 |

|||||

|

v ((th/S1)I+1)th/S1 |

|||||

|

(Q l in? (1-a)?? C w) / in + + (4,9 * 10 -8 a * Zl.uit * T cf 4 * op) / Vr * 0,5 |

(838 *(1-0,245)*0,065)/0,6+(4,9*10 -8 * *0,245*(89,8*)*(1069+273) 4 *0,7)/ 37047*0,5)= 201 |

||||

|

Warmte ontvangen door straling van de oven met schermen van de 1e trap |

Q LSHI + extra |

Q l in - Q l uit |

|||

|

Q t l - Q l in |

|||||

|

(Qscreen?Vr) / D |

(3912*37047)/490000=296 |

||||

|

De hoeveelheid stralingswarmte die de schermen van de vuurhaard ontvangen |

QlshI + extra* Nlsh I / (Nlsh I + Nl voeg I toe) |

637*89,8/(89,8+23,7)= 504 |

|||

|

Q lsh I + optellen * H l optellen I / (N lsh I + N l voeg ik toe) |

637*23,7/(89,8+23,7)= 133 |

||||

|

0,998*(5197-3650)= 1544 |

|||||

|

Inclusief: |

|||||

|

werkelijke scherm |

Voorlopig geaccepteerd |

||||

|

extra oppervlakken |

Voorlopig geaccepteerd |

||||

|

Voorlopig geaccepteerd |

|||||

|

enthalpie is er |

|||||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

(Qbsh + Qlsh) * Vr |

(1092 + 27 2 ,0 )* 3 7047 *0,5 |

||||

|

Enthalpie van stoom bij de uitlaat |

747,8 +68,1=815,9 |

||||

|

De temperatuur is er |

Tabel XXV |

||||

|

Gemiddelde stoomtemperatuur |

(440+536)/2= 488 |

||||

|

temperatuur verschil |

|||||

|

Gemiddelde snelheid van gassen |

|||||

|

52*0,985*0,6*1,0=30,7 |

|||||

|

Vervuilingsfactor |

m 2 h graden/ /kcal |

||||

|

488+(0,0*(1063+275)*33460/624)= |

|||||

|

220*0,245*0,985=53,1 |

|||||

|

Gebruiksfactor |

|||||

|

Warmteoverdrachtscoëfficiënt van gassen naar de muur |

((30,7*3,14*0,042/2*0,0475*0,98)+53,1) *0,85= 76,6 |

||||

|

Warmteoverdrachtscoëfficiënt |

76,6/ (1+ (1+504/1480)*0,0*76,6)=76,6 |

||||

|

k? НшI ??t / Вр*0.5 |

76,6*624*581/37047*0,5=1499 |

||||

|

Thermische perceptieverhouding: |

(Qtsh / Qbsh)?? 100 |

(1499/1480)*100=101,3 |

|||

|

Voorlopig geaccepteerd |

|||||

|

k? Ndop ik? (?avg?-t)/Br |

76,6*48,9*(1069-410)/37047=66,7 |

||||

|

Thermische perceptieverhouding: |

Q t optellen / Q b optellen |

(Q t toevoegen / Q b toevoegen)?? 100 |

(66,7/64)*100=104,2 |

WaardenQtsh enQ

aQt extra enQ

4.4 Koudshirma

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Buisdiameter en dikte: |

Volgens de tekening |

||||

|

Aantal parallel aangesloten leidingen |

Volgens de tekening |

||||

|

Aantal schermen |

Volgens de tekening |

||||

|

Gemiddelde stap tussen schermen |

Volgens de tekening |

||||

|

Longitudinale steek |

Volgens de tekening |

||||

|

Relatieve toonhoogte |

|||||

|

Relatieve toonhoogte |

|||||

|

Scherm verwarmingsoppervlak |

Volgens ontwerpgegevens: |

||||

|

Extra verwarmingsoppervlak in het schermgebied |

Volgens de tekening |

(14,7/2*6,65)+(2*6,65*4,64)=110,6 |

|||

|

Ingang raamoppervlak |

Volgens de tekening |

(2,5+3,5)*14,7=87,9 |

|||

|

Stralingsontvangend schermoppervlak |

Нin*(НшI/(НшI+HdopI)) |

87,9*624/(624+110,6)=74,7 |

|||

|

Extra stralingsontvangend oppervlak |

H in - H lshI |

||||

|

Vrije ruimte voor gassen |

Volgens ontwerpgegevens: |

||||

|

Maak ruimte vrij voor stoom |

Volgens ontwerpgegevens: |

||||

|

Effectieve dikte van de stralende laag |

1.8 / (1/ A+1/ B+1/ C) |

1,8/(1/5,28+1/0,7+1/2,495)=0,892 |

|||

|

De temperatuur van de gassen bij de uitlaat van de koude |

Gebaseerd op heet |

||||

|

Enthalpie |

Door J-? tafel |

||||

|

Coëfficiënt |

|||||

|

Coëfficiënt |

kcal / (m2u) |

c * w c * q l |

0,6*1,35*168742=136681 |

||

|

Stralingswarmte ontvangen door het vlak van het ingangsgedeelte van de schermen |

(q lsh * H in) / (Vr * 0,5) |

(136681*87,9)/ 37047*0,5=648,6 |

|||

|

Correctiefactor voor rekening houden met straling naar de bundel achter de schermen |

|||||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Temperatuur van gassen bij de inlaat naar koude schermen |

Gebaseerd op heet |

||||

|

De enthalpie van gassen aan de uitlaat van de schermen bij de aangenomen temperatuur |

J-tafel |

||||

|

De gemiddelde temperatuur van de gassen in de schermen Art. |

(1238+900)/2=1069 |

||||

|

Het werk |

m*kgf/cm² |

1,0*0,2798*0,892=0,25 |

|||

|

Straalverzwakkingscoëfficiënt: door drieatomige gassen |

Nomogram 3 |

||||

|

optische dikte: |

1,11*0,2798*1,0*0,892=0,28 |

||||

|

Mate van zwartheid van gassen in schermen |

Nomogram 2 |

||||

|

Hellingscoëfficiënt van het invoer- naar het uitvoergedeelte van de schermen |

v ((1/S 1)І+1)-1/S 1 |

v((5,4/0,7)І+1) -5,4/0,7=0,065 |

|||

|

Warmtestraling van de oven naar de entreeschermen |

(Ql in? (1-a)?? tssh) / in + (4,9 * 10 -8 *а*Zl.out*(Тср) 4 *op) / |

(648,6 *(1-0,245)*0,065)/0,6+(4,9*10 -8 * *0,245*(80,3*)*(1069+273)4 *0,7)/ 37047*0,5)= 171,2 |

|||

|

Warmte ontvangen door straling van de oven met koude schermen |

Ql in - Ql uit |

648,6 -171,2= 477,4 |

|||

|

Warmteopname van verbrandingsschermen |

Qtl - Ql in |

4113 -171,2=3942 |

|||

|

De toename van de enthalpie van het medium in schermen |

(Qscreen?Vr) / D |

(3942*37047)/490000=298 |

|||

|

De hoeveelheid stralingswarmte die door de ingangsschermen uit de oven wordt gehaald |

QlshI + extra* Nlsh I / (Nlsh I + Nl voeg I toe) |

477,4*74,7/(74,7+13,2)= 406,0 |

|||

|

Hetzelfde met extra oppervlakken |

Qlsh I + toevoegen * Nl toevoegen I / (NlshI + Nl voeg ik toe) |

477,4*13,2/(74,7+13,2)= 71,7 |

|||

|

Warmteopname van schermen van de eerste trap en extra oppervlakken volgens balans |

c * (Ј "-Ј "") |

0,998*(5197-3650)=1544 |

|||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Inclusief: |

|||||

|

werkelijke scherm |

Voorlopig geaccepteerd |

||||

|

extra oppervlakken |

Voorlopig geaccepteerd |

||||

|

Stoomtemperatuur bij de uitlaat van de inlaatschermen |

Op basis van weekends |

||||

|

enthalpie is er |

Volgens tabel XXVI |

||||

|

Stoomenthalpie toename in schermen |

(Qbsh + Qlsh) * Vr |

((1440+406,0)* 37047) / ((490*10 3)=69,8 |

|||

|

Stoomenthalpie bij de inlaat naar de inlaatschermen |

747,8 - 69,8 = 678,0 |

||||

|

Stoomtemperatuur bij de ingang van het scherm |

Volgens tabel XXVI (P=150kgf/cm2) |

||||

|

Gemiddelde stoomtemperatuur |

|||||

|

temperatuur verschil |

1069 - 405=664,0 |

||||

|

Gemiddelde snelheid van gassen |

In r? Vg? (?av+273) / 3600 * 273* Fg |

37047*11,2237*(1069+273)/(3600*273*74,8 =7,6 |

|||

|

Convectie warmteoverdrachtscoëfficiënt |

52,0*0,985*0,6*1,0=30,7 |

||||

|

Vervuilingsfactor |

m 2 h graden/ /kcal |

||||

|

De temperatuur van het buitenoppervlak van de verontreinigingen |

t cf + (e? (Q bsh + Q lsh) * Vr / NshI) |

405+(0,0*(600+89,8)*33460/624)= |

|||

|

Stralingswarmteoverdrachtscoëfficiënt |

210*0,245*0,96=49,4 |

||||

|

Gebruiksfactor |

|||||

|

Warmteoverdrachtscoëfficiënt van gassen naar de muur |

(? k? p*d / (2*S 2 ? x)+ ? l)?? ? |

((30,7*3,14*0,042/2*0,0475*0,98)+49,4) *0,85= 63,4 |

|||

|

Warmteoverdrachtscoëfficiënt |

1 / (1+ (1+ Q ls / Q bs)?? ??? ? 1) |

63,4/(1+ (1+89,8/1440)*0,0*65,5)=63,4 |

|||

|

Warmteopname van schermen volgens de warmteoverdrachtsvergelijking |

k? Ik ??t / |

63,4*624*664/37047*0,5=1418 |

|||

|

Thermische perceptieverhouding: |

(Qtsh / Qbsh)?? 100 |

(1418/1420)*100=99,9 |

|||

|

Gemiddelde stoomtemperatuur in extra oppervlakken |

Voorlopig geaccepteerd |

||||

|

Berekende waarde |

Aanwijzing |

Dimensie |

Formule of rechtvaardiging |

Berekening |

|

|

Warmteopname van extra oppervlakken volgens de warmteoverdrachtsvergelijking |

k? Ndop ik? (?avg?-t)/Br |

63,4*110,6*(1069-360)/37047=134,2 |

|||

|

Thermische perceptieverhouding: |

Q t optellen / Q b optellen |

(Q t toevoegen / Q b toevoegen)?? 100 |

(134,2/124)*100=108,2 |

WaardenQtsh enQbsh verschillen niet meer dan 2%,

aQt extra enQb extra - minder dan 10%, wat acceptabel is.

Bibliografie

Thermische berekening van keteleenheden. normatieve methode. Moskou: Energie, 1973, 295 p.

Rivkin SL, Alexandrov AA Tabellen met thermodynamische eigenschappen van water en stoom. Moskou: Energie, 1975

Fadyushina MP Thermische berekening van keteleenheden: Richtlijnen voor de uitvoering van het cursusproject in de discipline "Boilerinstallaties en stoomgeneratoren" voor voltijdstudenten van de specialiteit 0305 - Thermische centrales. Sverdlovsk: UPI im. Kirova, 1988, 38 p.

Fadyushina MP Thermische berekening van keteleenheden. Richtlijnen voor de uitvoering van het cursusproject in de discipline "Ketelinstallaties en stoomgeneratoren". Sverdlovsk, 1988, 46 p.

Vergelijkbare documenten