Eenvoudige 3d doe-het-zelf freestekeningen. Zelfgemaakte houtbewerkingsmachines voor de thuiswerkplaats: hoogwaardige apparatuur zonder extra kosten

Voor veel thuiswerkers lijkt het misschien dat dit ergens op de rand van fantasie staat, aangezien deze apparatuur een apparaat is dat qua ontwerp, technische en elektronische termen complex is.

Ondertussen kunt u, met de juiste tekeningen, al het benodigde materiaal en gereedschap, het zelf met uw eigen handen doen.

Natuurlijk moet je hier wat moeite voor doen, ook financiële, maar niets is onmogelijk, en als je dit probleem correct en met vaardigheid benadert, kan iedereen een zelfgemaakte desktopfreesmachine voor minihout doen met een CNC-eenheid Huismeester.

Zoals u weet, onderscheidt een dergelijke mini-houteenheid zich door de nauwkeurigheid van de verwerking, het gemak van het beheren van alle werkprocessen en de hoge kwaliteit van het eindproduct.

Momenteel zijn er verschillende manieren om een zelfgemaakte desktop CNC-freesmachine in een miniversie te implementeren voor het bewerken van hout en andere materialen.

Allereerst kunt u een speciale kit kopen voor het samenstellen van dit type structuur, of u kunt al het nodige werk zelf doen, om een afgewerkt product met hoogwaardige verwerking aan de output te krijgen.

Als wordt besloten om alle noodzakelijke werkzaamheden aan het ontwerp en de montage van een mini-desktopfreesmachine voor het bewerken van hout en andere materialen met CNC met uw eigen handen uit te voeren, dan moet u beginnen met het kiezen van het meest optimale schema voor de toekomstige eenheid.

In dit geval kunt u een kleine oude boormachine als eerste uitrusting nemen en het werklichaam in de vorm van een boor direct vervangen door een snijder.

Denk goed na over hoe het mechanisme dat verantwoordelijk is voor de noodzakelijke beweging in drie onafhankelijke vlakken zal worden geregeld.

U kunt proberen een dergelijk mechanisme te assembleren uit gerecyclede wagens van een oude printer, waardoor de beweging van de werkende snijder in twee vlakken kan worden gegarandeerd.

Hier is het mogelijk om eenvoudig de benodigde software aan te sluiten, waardoor het mogelijk wordt om een zelfgemaakte desktop-CNC-freesmachine automatisch te maken, maar een dergelijk ontwerp kan alleen werken op hout, plastic of dun metaal.

Om een zelfgemaakte freesmachine, die door hemzelf is geassembleerd, serieuzere bewerkingen te laten uitvoeren, moet deze zijn uitgerust met een stappenmotor met een hoog vermogen.

Dit type motor kan door een lichte verfijning worden verkregen uit de standaarduitvoering van de elektromotor. Hiermee wordt het gebruik van een schroefaandrijving volledig geëlimineerd, terwijl alle voordelen volledig behouden blijven.

De benodigde kracht op de as in een zelfgemaakte unit kan het beste worden overgebracht via tandriemen.

In het geval dat, om de noodzakelijke beweging van de werkende snijder in een zelfgemaakte CNC-freesmachine te garanderen, wordt besloten om zelfgemaakte wagens van printers te gebruiken, dan is het beter om deze apparaten van grote printermodellen te nemen voor deze doeleinden.

Wanneer u met uw eigen handen een CNC-freeseenheid maakt, moet speciale aandacht worden besteed aan de vervaardiging van het freesmechanisme, waarvoor de juiste tekeningen nodig zijn.

Montage van de freesmachine

De basis van een zelfgemaakte freesmachine is het beste om een rechthoekige balk te nemen, die stevig op de rails moet worden bevestigd.

De hele constructie moet een hoge stijfheid hebben, terwijl het beter is als laswerkzaamheden worden geminimaliseerd.

Feit is dat de lasnaden in ieder geval onderhevig zijn aan vernietiging en vervorming onder bepaalde belastingen, tijdens de werking van de machine zal het bed onder andere worden blootgesteld aan trillingen, die deze bevestigingselementen nadelig kunnen beïnvloeden, die , zal op zijn beurt leiden tot een fout in de instellingen.

Om de stijfheid te vergroten, wordt aanbevolen om de balk en bevestigingselementen te bevestigen met schroeven van bepaalde diameters.

Dit zou de mogelijke speling tijdens de werking van de CNC-freesmachine volledig moeten elimineren, evenals de doorbuiging van de geleiders onder zware belasting.

Volgens precies hetzelfde principe wordt een zelfgemaakte frees- en graveermachine uitgerust met een CNC met zijn eigen handen geassembleerd. Het doe-het-zelf assemblageproces van een redelijk functionele CNC-freesmachine wordt in de onderstaande video in detail beschreven.

Bij het ontwerp van de unit is het verplicht om het werkgereedschap in een verticale positie op te tillen, waarvoor het wordt aanbevolen om een schroeftandwiel te gebruiken.

Op zijn beurt moet voor de noodzakelijke terugkeer van rotatie direct naar de spindel een getande riem worden gebruikt.

De verticale as, die ook een onmisbaar onderdeel is van elke CNC-freesmachine, is gemaakt van een aluminium plaat.

Het moet nauwkeurig worden aangepast aan de afmetingen die zijn verkregen in de ontwerpfase van de unit en ingevoerd in de bijbehorende tekeningen.

Thuis kun je een verticale as gieten met behulp van een moffelplaat, in welk geval je aluminium moet nemen.

Daarna moeten twee stappenmotoren direct op het lichaam direct achter de as worden gemonteerd, waarvan er één verantwoordelijk is voor horizontale beweging en de tweede voor verticale beweging.

Alle rotatie moet via de banden worden overgebracht. Nadat alle elementen op hun plaats zijn, moet de zelfgemaakte freesmachine in werking worden gecontroleerd met handmatige bediening, en als tekortkomingen worden vastgesteld, deze ter plaatse elimineren.

Een beetje over stappenmotoren

Elke CNC-eenheid, inclusief een graveermachine, is noodzakelijkerwijs uitgerust met elektrische stappenmotoren.

Bij het assembleren van zelfgemaakte CNC-freesapparatuur kunnen motoren van oude dot-matrixprinters als een dergelijke motor worden gebruikt. De meeste dot-matrixprinters hebben twee van deze elementen met voldoende vermogen.

Daarnaast hebben dot-matrixprinters ook stalen staven van duurzaam staal, die ook in een zelfgemaakte machine kunnen worden gebruikt.

In dit geval moet worden opgemerkt dat om zo'n eenheid met uw eigen handen te monteren, u drie afzonderlijke stappenmotoren nodig hebt, wat betekent dat u twee dot-matrixprinters moet zoeken en demonteren.

Het is beter als dergelijke motoren ongeveer vijf afzonderlijke besturingsdraden hebben, omdat in dit geval de functionaliteit van een zelfgemaakte machine meerdere keren zal toenemen.

Bij het selecteren van stappenmotoren voor een zelfgemaakte CNC-freesmachine, is het noodzakelijk om het aantal graden per stap te achterhalen, evenals de bedrijfsspanning en wikkelweerstand.

Dit zal later helpen om alle hardwaresoftware correct te configureren.

U kunt de stappenmotoras het beste vastzetten met een rubberen kabel met een dikke wikkeling. Het zal ook helpen bij het bevestigen van de motor zelf rechtstreeks aan de stijl.

Van een doe-het-zelf-huls kun je met een schroef klemmen maken. Neem hiervoor nylon en als gereedschap een boormachine en een vijl.

Hoe u met uw eigen handen een graveer- en freesmachine met een CNC-blok maakt, wordt in de onderstaande video in detail beschreven.

Elektronische verstrekking

Het belangrijkste element van elke CNC-machine is de software.

In dit geval kunt u een zelfgemaakte gebruiken, die alle benodigde stuurprogramma's voor geïnstalleerde controllers bevat, evenals stappenmotoren en bovendien standaardvoedingen.

Een LPT-poort is vereist. Het zal ook nodig zijn om na te denken over het werkprogramma, dat niet alleen controle, maar ook beheer van alle noodzakelijke bedrijfsmodi zal bieden.

De CNC-eenheid zelf moet rechtstreeks worden aangesloten op de freeseenheid via de bovenstaande poort, altijd via de geïnstalleerde motoren.

Bij het kiezen van de benodigde software voor een zelfgemaakte machine, moet u vertrouwen op een die zijn stabiele werking al heeft bewezen en geweldige functionaliteit heeft.

Video:

Er moet aan worden herinnerd dat elektronica voornamelijk de nauwkeurigheid en kwaliteit van alle bewerkingen die op CNC-apparatuur worden uitgevoerd, zal beïnvloeden.

Nadat alle benodigde elektronica is geïnstalleerd, is het noodzakelijk om alle programma's en stuurprogramma's te downloaden die nodig zijn voor de werking van de desktopfrees.

Verder moet, onmiddellijk voordat de machine begint te werken voor het beoogde doel, de elektronische software in werking worden gecontroleerd en, indien nodig, moeten alle geconstateerde tekortkomingen ter plaatse worden verholpen.

Alle bovenstaande bewerkingen voor het met uw eigen handen samenstellen van een CNC-freesmachine zijn ook geschikt voor het maken van een zelfgemaakte coördinatenbooreenheid, evenals vele andere apparatuur van deze klasse.

In ieder geval, als al het werk aan het assembleren van een CNC-uitgeruste freeseenheid met uw eigen handen correct en in overeenstemming met de technologie wordt gedaan, zal de huismeester veel complexe bewerkingen kunnen uitvoeren, zowel voor metaal als voor hout.

Hoe u uw eigen CNC-freesmachine kunt maken, wordt in detail beschreven in de video in ons artikel.

Voor de meeste thuiswerkers is de vervaardiging van een dergelijk samenstel als een doe-het-zelf CNC-freesmachine iets op het niveau van een fantastisch plot, omdat dergelijke machines en mechanismen complex zijn qua ontwerp, constructief en elektronisch begrip van het apparaat.

Met de nodige documentatie, evenals de benodigde materialen, armaturen, is het echter heel goed mogelijk om met uw eigen handen een zelfgemaakte minifreesmachine te maken die is uitgerust met een CNC.

Dit mechanisme onderscheidt zich door de nauwkeurigheid van de uitgevoerde verwerking, het gemak van controle van mechanische en technologische processen, evenals uitstekende indicatoren voor productiviteit en productkwaliteit.

Werkingsprincipe

Innovatieve computergestuurde blokfreesmachines ontworpen voor complexe patronen op halffabrikaten. Het ontwerp moet een elektronische component hebben. Samen stelt u dit in staat om werkprocessen maximaal te automatiseren.

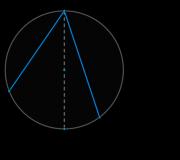

Om freesmechanismen te modelleren, moet u zich eerst vertrouwd maken met de fundamentele elementen. De rol van het bedieningselement is een snijder, die is gemonteerd in een spil die zich op de as van een elektromotor bevindt. Dit onderdeel is bevestigd op de basis. Hij kan in twee coördinaatassen bewegen: X en Y. Ontwerp en installeer een steuntafel om de werkstukken te fixeren.

De elektrische versteleenheid articuleert met de elektrische voortstuwingsmotoren. Ze zorgen voor de beweging van de wagen ten opzichte van de werkstukken of halffabrikaten die worden verwerkt. Met behulp van een vergelijkbare technologie wordt een 3D-grafisch beeld gemaakt op houten vlakken.

De volgorde van het werk dat door dit CNC-mechanisme wordt uitgevoerd:

- Het schrijven van een werkprogramma, waardoor de bewegingen van het werklichaam worden uitgevoerd. Voor deze procedure is het het beste om gespecialiseerde elektronische systemen te gebruiken die zijn ontworpen om zich aan te passen in "handwerk" -kopieën.

- Halffabrikaten op tafel monteren.

- Software output naar de CNC.

- Startmechanismen, het regelen van de doorgang van automatische manipulaties van apparatuur.

Om het maximale niveau van automatisering in 3D-modus te krijgen, moet u het diagram correct invullen en bepaalde componenten labelen. Experts raden ten zeerste aan om eerst productiekopieën te bestuderen voordat u met uw eigen handen een freesmachine gaat bouwen.

Schema en tekening

Schema van een CNC-freesmachine

De meest kritieke fase in de vervaardiging van een zelfgemaakte analoog is de zoektocht naar de optimale loop van de fabricage van apparatuur. Het hangt rechtstreeks af van de algemene kenmerken van de werkstukken die worden verwerkt en de noodzaak om een bepaalde kwaliteit bij de verwerking te bereiken.

Voor de noodzaak om alle noodzakelijke functies van de apparatuur te verkrijgen, is de beste optie om met uw eigen handen een mini-freesmachine te maken. Zo bent u niet alleen zeker van de montage en de kwaliteit ervan, maar ook van de technologische eigenschappen, u weet van tevoren hoe u deze moet onderhouden.

Transmissie componenten

De meest succesvolle optie is om 2 rijtuigen te ontwerpen die langs de loodrechte assen X en Y bewegen. Het is beter om gepolijste metalen staven als frame te gebruiken. Mobiele rijtuigen zijn erop "aangekleed". Bereid voor de juiste fabricage van de transmissie stappenmotoren voor, evenals een set schroeven.

Voor een betere automatisering van de workflows van zelf ontworpen CNC-freesmachines is het noodzakelijk om de elektronische component direct tot in het kleinste detail af te werken. Het is onderverdeeld in de volgende componenten:

- gebruikt om elektrische energie naar stappenmotoren te geleiden en de controllerchip van stroom te voorzien. Hardlopen wordt beschouwd als wijziging 12v 3A;

- het doel is om commando's te geven aan de motoren. Voor de juiste uitvoering van alle gespecificeerde bewerkingen van een CNC-freesmachine, volstaat het om een eenvoudig schema te gebruiken om de prestaties van 3 motoren te controleren;

- stuurprogramma's (software). Het is ook een element voor het afstellen van het beweegbare mechanisme.

Video: doe-het-zelf CNC-freesmachine.

Accessoires voor een zelfgemaakte freesmachine

De volgende en cruciale stap in de constructie van freesapparatuur is de selectie van componenten voor het bouwen van een zelfgemaakte unit. De beste uitweg uit deze situatie is het gebruik van geïmproviseerde onderdelen en apparaten. Het is mogelijk om massieve houtsoorten (beuken, haagbeuken), aluminium/staal of organisch glas als basis te nemen voor desktopkopieën van 3D-machines.

Voor de normale werking van het complex als geheel is de ontwikkeling van het ontwerp van remklauwen vereist. Op het moment van hun beweging zijn oscillaties niet onaanvaardbaar, dit zal onjuist frezen veroorzaken. Daarom worden de componenten vóór montage gecontroleerd op een betrouwbare werking.

Praktische tips voor het kiezen van de componenten van een CNC-freesmachine:

- geleidingen - goed gepolijste stalen staven Ø12 mm worden gebruikt. De lengte van de X-as is ongeveer 200 mm, Y - 100 mm;

- remklauwmechanisme, optimaal materiaal - textoliet. Standaard afmetingen van het terrein zijn 30×100×50 mm;

- stappenmotoren - technische experts adviseren het gebruik van monsters van een 24v, 5A-afdrukapparaat. Ze hebben een vrij aanzienlijke macht;

- een blok voor het bevestigen van het werklichaam, het kan ook worden gebouwd met textoliet. De configuratie is direct afhankelijk van de tool die beschikbaar is.

De procedure voor het bouwen van CNC-freesapparatuur

Nadat u de selectie van alle benodigde componenten hebt voltooid, kunt u heel eenvoudig met uw eigen handen een extra groot freesmechanisme met CNC bouwen. Voordat we verder gaan met het directe ontwerp, controleren we nogmaals de componenten, controleren we hun parameters en vakmanschap. Dit zal verder helpen om voortijdig falen van de mechanismeketen te voorkomen.

Voor een betrouwbare bevestiging van apparatuurcomponenten worden gespecialiseerde bevestigingsmiddelen gebruikt. Hun ontwerp en uitvoering zijn rechtstreeks afhankelijk van het toekomstige schema.

De lijst met noodzakelijke stappen om een kleine CNC-apparatuur te assembleren om het freesproces uit te voeren:

- Montage van de geleidingsassen van het steunelement, bevestiging op de uiterste delen van de machine.

- Remklauwen slijpen. Het is vereist om langs de geleiders te bewegen totdat een vloeiende beweging wordt gevormd.

- De schroeven aandraaien om het steunapparaat te bevestigen.

- Bevestiging van componenten aan de basis van het werkmechanisme.

- Montage van spindels en koppelingen.

- Installatie van marcherende motoren. Ze zijn bevestigd aan de koppelbouten.

Elektronische componenten bevinden zich in een op zichzelf staande kast. Dit zorgt voor het minimaliseren van prestatiestoringen tijdens het uitvoeren van technologische bewerkingen met een frees. Het vlak voor het monteren van de werkende machine moet zonder druppels zijn, omdat het ontwerp niet voorziet in nivelleerschroeven.

Ga na het voltooien van het bovenstaande verder met het uitvoeren van proeftests. Eerst moet u een licht programma installeren om te kunnen frezen. Tijdens het werk is het noodzakelijk om continu alle passages van het werklichaam (snijder) te controleren. Parameters die voortdurend worden gecontroleerd: de diepte en breedte van de verwerking. Dit geldt vooral voor 3D-verwerking.

Dus, verwijzend naar de hierboven geschreven informatie, biedt het maken van freesapparatuur met uw eigen handen een hele lijst voordelen ten opzichte van conventionele gekochte tegenhangers. Ten eerste zal dit ontwerp geschikt zijn voor de verwachte volumes en soorten werk, ten tweede is de onderhoudbaarheid gegarandeerd, omdat het is opgebouwd uit geïmproviseerde materialen en armaturen, en ten derde is deze uitrustingsoptie goedkoop.

Met ervaring in het ontwerpen van dergelijke apparatuur, zullen verdere reparaties niet veel tijd in beslag nemen, uitvaltijd wordt tot een minimum beperkt. Dergelijke apparatuur kan nuttig zijn voor uw buren in hun zomerhuisje om hun eigen reparaties uit te voeren. Door dergelijke apparatuur te huren, helpt u uw goede vriend aan het werk en rekent u in de toekomst op zijn hulp.

Nadat u het ontwerp en de functionele kenmerken van freesmachines hebt behandeld, evenals de belasting die erop zal vallen, kunt u veilig beginnen met de productie ervan, op basis van de praktische informatie in de tekst. Ontwerp en voltooi taken zonder problemen.

Video: zelfgemaakte CNC-houtfreesmachine.

Voorwaarde voor het uitvoeren van professioneel houtwerk is de aanwezigheid. In de handel verkrijgbare wegen en niet iedereen kan het betalen. Daarom maken velen ze met hun eigen handen, besparen ze geld en genieten ze van het creatieve proces.

Er zijn twee opties voor het maken van minimachines voor:

- aankoop van een set onderdelen en de vervaardiging ervan (Modelist-kits kosten 40 tot 110 duizend roebel);

- maak het met je eigen handen.

Overweeg de vervaardiging van mini-CNC-freesmachines met uw eigen handen.

Keuze uit ontwerpkenmerken

De lijst met acties bij de ontwikkeling, vervaardiging van een mini-apparaat voor het frezen van hout is als volgt:

- In eerste instantie moet u beslissen over wat voor soort werk we het hebben. Hierin staat welke afmetingen en diktes van onderdelen erop verwerkt kunnen worden.

- Maak een lay-out en een geschatte lijst met onderdelen voor een zelfgemaakte desktopmachine voor doe-het-zelfproductie.

- Selecteer software om het in werkende staat te brengen, zodat het werkt volgens een bepaald programma.

- Koop de benodigde componenten, onderdelen, producten.

- Met tekeningen, maak de ontbrekende elementen met uw eigen handen, assembleer en debug het eindproduct.

Ontwerp

Een zelfgemaakte machine bestaat uit de volgende hoofdonderdelen:

- bed met een tafel erop;

- remklauwen met de mogelijkheid om de snijplotter in drie coördinaten te verplaatsen;

- spindel met snijder;

- gidsen voor het verplaatsen van remklauwen en portaal;

- een voedingseenheid die elektriciteit levert aan de motoren, een controller of een schakelbord met behulp van microschakelingen;

- chauffeurs om het werk te stabiliseren;

- zaagsel stofzuiger.

Geleiders zijn op het frame geïnstalleerd om het portaal langs de Y-as te verplaatsen. Geleiders worden op het portaal geplaatst om de remklauw langs de X-as te verplaatsen. De spil met de snijder is op de remklauw gemonteerd. Het beweegt langs zijn geleiders (Z-as).

De controller en drivers zorgen voor automatisering van de CNC-machine door commando's door te geven aan de elektromotoren. Door gebruik te maken van het Kcam-softwarepakket kunt u elke controller gebruiken en zorgt u voor motorbesturing in overeenstemming met de onderdeeltekening die in het programma is ingevoerd.

Het ontwerp moet stijf worden gemaakt om bestand te zijn tegen de werkkrachten die tijdens het gebruik optreden en niet tot trillingen leiden. Trillingen zullen leiden tot een afname van de kwaliteit van het resulterende product, gereedschapsbreuk. Daarom moeten de afmetingen van de bevestigingsmiddelen de stevigheid van de constructie garanderen.

Een zelfgemaakte CNC-freesmachine wordt gebruikt om een driedimensionaal 3D-beeld op een houten onderdeel te verkrijgen. Het is bevestigd aan de tafel van dit apparaat. Het kan ook worden gebruikt als graveur. Het ontwerp zorgt voor de beweging van het werklichaam - de spil met de snijder geïnstalleerd in overeenstemming met het gespecificeerde actieprogramma. De beweging van de remklauw langs de X- en Y-assen vindt plaats langs gepolijste geleiders met behulp van stappenmotoren.

Door de spil langs de verticale Z-as te verplaatsen, kunt u de verwerkingsdiepte op de gemaakte tekening in de boom wijzigen. Om een 3D-reliëftekening te krijgen, moet u tekeningen maken. Het is raadzaam om verschillende soorten snijplotters te gebruiken waarmee u de beste beeldweergave-opties krijgt.

Selectie van componenten

Voor geleiders worden stalen staven D = 12 mm gebruikt. Voor een betere beweging van de rijtuigen zijn ze geslepen. Hun lengte hangt af van de grootte van de tafel. U kunt gehard stalen staven uit een dot-matrixprinter gebruiken.

Van daaruit kunnen stappenmotoren worden gebruikt. Hun parameters: 24 V, 5 A.

Het is wenselijk om messen te bevestigen met een spantang.

Het is beter om een in de fabriek gemaakte voeding te gebruiken voor een zelfgemaakte mini-freesmachine, omdat de prestaties ervan afhangen.

De controller moet condensatoren en weerstanden in SMD-pakketten gebruiken voor opbouwmontage.

Montage

Om een zelfgemaakte machine te assembleren voor het frezen van 3D-houten onderdelen met uw eigen handen, moet u tekeningen maken, de benodigde gereedschappen, componenten voorbereiden en de ontbrekende onderdelen maken. Daarna kunt u beginnen met monteren.

De doe-het-zelf-montagevolgorde van een mini-CNC-machine met 3D-bewerking bestaat uit:

- remklauwgeleiders worden samen met de wagen in de zijwanden gemonteerd (zonder schroeven).

- de wagens worden langs de geleiders bewogen totdat hun beweging soepel wordt. Zo worden de gaten in de remklauw gelept.

- aanhaalbouten op remklauwen.

- montage-eenheden op de machine bevestigen en schroeven installeren.

- installatie van stappenmotoren en hun verbinding met schroeven met behulp van koppelingen.

- de controller wordt in een apart blok toegewezen om de invloed van bedieningsmechanismen erop te verminderen.

Een zelfgemaakte CNC-machine moet na montage worden getest! Het testen van 3D-verwerking wordt uitgevoerd door spaarzame modi te gebruiken om alle problemen te identificeren en op te lossen.

Bediening in automatische modus wordt geleverd door software. Gevorderde computergebruikers kunnen voedingen en drivers gebruiken voor controllers, stappenmotoren. De voeding zet de binnenkomende wisselstroom (220 V, 50 Hz) om in gelijkstroom die nodig is om de controller en stappenmotoren van stroom te voorzien. Voor hen gaat de machinebesturing vanaf een pc via de LPT-poort. Werkprogramma's zijn Turbo CNC en VRI-CNC. CorelDRAW en ArtCAM grafische editorprogramma's worden gebruikt om de tekeningen voor te bereiden die nodig zijn voor implementatie in een boomstructuur.

Resultaten

Zelfgemaakte mini CNC-freesmachine voor 3D-onderdelen is eenvoudig te bedienen, zorgt voor nauwkeurigheid en kwaliteit van verwerking. Als u ingewikkelder werk moet doen, moet u stappenmotoren met een groter vermogen gebruiken (bijvoorbeeld: 57BYGH-401A). In dit geval moet u, om de remklauwen te verplaatsen, tandriemen gebruiken om de schroeven te draaien, en geen koppeling.

De installatie van de voeding (S-250-24), schakelbord, stuurprogramma's kan in de oude behuizing vanaf de computer worden gedaan, door deze te wijzigen. Het kan worden uitgerust met een rode "stop" -knop voor nooduitschakeling van apparatuur.

Mogelijk bent u ook geïnteresseerd in artikelen:

Doe-het-zelf houtsteekmachine Hoe maak je een schaafmachine met je eigen handen Kopieerfreesmachines voor hout

Werktuigmachines uitgerust met numerieke software (CNC) worden gepresenteerd in de vorm van moderne apparatuur voor het snijden, draaien, boren of slijpen van metaal, triplex, schuimhout en andere materialen.

Ingebouwde elektronica op basis van printplaten "Arduino" zorgt voor maximale automatisering van het werk.

1 Wat is een CNC-machine?

CNC-machines op basis van Arduino-printplaten zijn in staat om automatisch traploos de spilsnelheid te wijzigen, evenals de voedingssnelheid van remklauwen, tafels en andere mechanismen. Hulpelementen van de CNC-machine neemt automatisch de gewenste positie in, en kan worden gebruikt om multiplex of aluminium profielen te snijden.

Bij apparaten op basis van Arduino-printplaten wordt ook het snijgereedschap (vooraf geconfigureerd) automatisch gewijzigd.

In CNC-apparaten op basis van Arduino-printplaten worden alle opdrachten via de controller gegeven.

De besturing ontvangt signalen van de programmadrager. Voor dergelijke apparatuur voor het snijden van multiplex, metalen profielen of schuim zijn de programmadragers nokken, aanslagen of kopieerapparaten.

Het signaal dat via de besturing van de programmadrager wordt ontvangen, geeft een commando aan de automatische, halfautomatische of kopieermachine. Als het nodig is om een stuk triplex of schuim te vervangen om te snijden, worden de nokken of kopieerapparaten vervangen door andere elementen.

Programmagestuurde eenheden op basis van Arduino-boards gebruiken ponsbanden, ponskaarten of magneetbanden als programmadrager, die alle benodigde informatie bevatten. Met het gebruik van Arduino-boards is het hele proces van het snijden van multiplex, schuim of ander materiaal volledig geautomatiseerd, honderd procent en minimaliseert de arbeidskosten.

Het is vermeldenswaard dat het assembleren van een CNC-machine voor het snijden van multiplex of schuim op basis van Arduino-borden je kunt het zonder veel moeite zelf doen. De besturing in CNC-eenheden op basis van Arduino wordt uitgevoerd door een controller die zowel technologische als dimensionale informatie verzendt.

Met behulp van CNC-plasmasnijders op basis van Arduino-boards kunt u een groot aantal universele apparatuur vrijgeven en tegelijkertijd arbeidsproductiviteit verhogen. De belangrijkste voordelen van doe-het-zelf Arduino-gebaseerde machines worden uitgedrukt in:

- hoge productiviteit (in vergelijking met handmatige machines);

- de flexibiliteit van veelzijdige apparatuur gecombineerd met precisie;

- het verminderen van de noodzaak om gekwalificeerde specialisten aan te trekken om te werken;

- de mogelijkheid om verwisselbare onderdelen volgens één programma te vervaardigen;

- kortere voorbereidingstijd voor de fabricage van nieuwe onderdelen;

- de mogelijkheid om met uw eigen handen een machine te maken.

1.1 Het proces van de CNC-freesmachine (video)

1.2 Soorten CNC-machines

De gepresenteerde eenheden voor het snijden van multiplex of schuimplastic, met behulp van Arduino-borden voor bediening, zijn onderverdeeld in klassen op basis van:

- technologische mogelijkheden;

- het principe van gereedschapswissel;

- werkstukwisselmethode.

Elke klasse van dergelijke apparatuur kan met de hand worden gemaakt, en Arduino-elektronica zorgen voor maximale automatisering van de workflow. Naast klassen kunnen machines zijn:

- draaien;

- boren en boren;

- frezen;

- slijpen;

- machines van de elektrofysische reeks;

- multifunctioneel.

Draaieenheden op basis van "Arduino" kunnen de buiten- en binnenoppervlakken van verschillende onderdelen verwerken.

De rotatie van werkstukken kan zowel in rechtlijnige als kromlijnige contouren worden uitgevoerd. Het apparaat is ook ontworpen voor het snijden van uitwendige en inwendige schroefdraad. Freesunits op basis van "Arduino" zijn ontworpen voor het frezen van eenvoudige en complexe carrosseriedelen.

Bovendien kunnen ze boren en kotteren uitvoeren. Slijpmachines, die ook met de hand kunnen worden gemaakt, kunnen worden gebruikt om onderdelen af te werken.

Afhankelijk van het type behandelde oppervlakken kunnen de toeslagstoffen:

- vlakslijpen;

- intern slijpen;

- spline slijpen.

Multifunctionele eenheden kunnen worden gebruikt voor het snijden multiplex of schuim, voor het boren, frezen, kotteren en draaien van onderdelen. Voordat u een CNC-machine met uw eigen handen maakt, is het belangrijk om te bedenken dat de apparatuur ook is verdeeld volgens de methode om het gereedschap te wisselen. Vervanging is mogelijk:

- handmatig;

- automatisch in het torentje;

- automatisch in de winkel.

Als de elektronica (controller) automatische wisseling van werkstukken kan bieden met behulp van speciale aandrijvingen, kan de machine lange tijd werken zonder tussenkomst van een operator.

Om de gepresenteerde eenheid voor het snijden van multiplex of polystyreen met uw eigen handen te maken, moet u de eerste apparatuur voorbereiden. Een gebruikte kan hiervoor geschikt zijn.

Daarin wordt het werklichaam vervangen door een snijder. Bovendien kunt u met uw eigen handen een mechanisme maken van de rijtuigen van een oude printer.

Hierdoor kan de werkende snijder in de richting van twee vlakken bewegen. Verder is elektronica verbonden met de structuur, met als belangrijkste element de controller en de Arduino-boards.

Met het montageschema kunt u een zelfgemaakte CNC-eenheid met uw eigen handen automatisch maken. Dergelijke apparatuur kan zijn ontworpen voor het snijden van plastic, schuim, multiplex of dun metaal. Om het apparaat meer complexe soorten werk te laten doen, is niet alleen een controller nodig, maar ook een stappenmotor.

Het moet krachtige prestaties leveren - minimaal 40-50 watt. Het wordt aanbevolen om een conventionele elektromotor te gebruiken, omdat het bij gebruik niet nodig is om een schroefversnelling te maken en de controller zorgt voor tijdige levering van opdrachten.

De vereiste kracht op de transmissie-as in een zelfgemaakt apparaat moet door middel van tandriemen worden overgebracht. Als een zelfgemaakte CNC-machine wagens van printers zal gebruiken om de werkende snijder te verplaatsen, dan is het voor dit doel noodzakelijk om onderdelen van grote printers te selecteren.

De basis van de toekomstige eenheid kan dienen als een rechthoekige balk, die stevig op de rails moet worden bevestigd. Het frame moet een hoge mate van stijfheid hebben, maar lassen wordt niet aanbevolen. Het is beter om een boutverbinding te gebruiken.

Lasnaden zullen onderhevig zijn aan vervorming als gevolg van constante belastingen tijdens het gebruik van de machine. De bevestigingselementen worden in dit geval vernietigd, wat zal leiden tot een storing in de instellingen en de controller zal niet correct werken.

2.1 Over stappenmotor remklauwen en rails

De zelf gemonteerde CNC-unit moet zijn uitgerust met stappenmotoren. Zoals hierboven vermeld, is het het beste om engines van oude dot-matrixprinters te gebruiken om het apparaat te monteren.

Voor een efficiënte werking van het apparaat heeft drie afzonderlijke motoren nodig stap soort. Het wordt aanbevolen om motoren met vijf aparte stuurdraden te gebruiken. Dit zal de functionaliteit van een zelfgemaakt apparaat meerdere keren vergroten.

Bij het selecteren van motoren voor een toekomstige machine moet u het aantal graden per stap, de bedrijfsspanningsindicator en de wikkelweerstand weten. Dit zal vervolgens helpen om alle software correct te configureren.

De kogelmotoras is bevestigd met een rubberen kabel bedekt met een dikke wikkeling. Bovendien kunt u met zo'n kabel de motor aansluiten op de loopbout. Het bed kan gemaakt worden van kunststof met een dikte van 10-12 mm.

Naast plastic is het mogelijk om aluminium of organisch glas te gebruiken.

De voorste delen van het frame worden bevestigd met zelftappende schroeven en bij gebruik van hout kunnen elementen worden bevestigd met PVA-lijm. De geleiders zijn stalen staven met een doorsnede van 12 mm en een lengte van 20 mm. Er zijn 2 stangen voor elke as.

De steun is gemaakt van textoliet, de afmetingen moeten 30 × 100x40 cm zijn. Stappenmotoren worden geïnstalleerd met behulp van bevestigingsmiddelen.

Bevestigingsmiddelen kunnen worden gemaakt met behulp van staal blad soort. De dikte van de plaat moet 2-3 mm zijn. Vervolgens wordt de schroef via een flexibele as verbonden met de as van de stappenmotor. Hiervoor kunt u een gewone rubberen slang gebruiken.

Een set waarmee u uw CNC-freesmachine in elkaar kunt zetten.

Kant-en-klare werktuigmachines worden verkocht in China, een recensie van een ervan is al gepubliceerd op Muska. Wij monteren de machine zelf. Welkom…

UPD: bestandskoppelingen

Ik zal nog steeds een link geven naar een recensie van de voltooide machine van AndyBig. Ik zal mezelf niet herhalen, ik zal zijn tekst niet citeren, we zullen alles vanaf het begin schrijven. De titel vermeldt alleen een set met motoren en een bestuurder, er zullen meer onderdelen zijn, ik zal proberen overal links naar te geven.

En dit ... Bij voorbaat mijn excuses aan de lezers, ik heb niet specifiek foto's gemaakt in het proces, omdat. op dat moment was ik niet van plan om een recensie te doen, maar ik zal een maximum aan foto's van het proces maken en proberen een gedetailleerde beschrijving van alle knooppunten te geven.

Het doel van de recensie is niet zozeer om op te scheppen, maar om de mogelijkheid te tonen om een assistent voor jezelf te maken. Ik hoop dat deze recensie iemand een idee zal geven, en het is niet alleen mogelijk om te herhalen, maar ook om het nog beter te maken. Gaan…

Hoe het idee is ontstaan:

Toevallig ben ik al heel lang in verband gebracht met tekeningen. Die. mijn professionele activiteit is er nauw mee verbonden. Maar het is één ding als je een tekening maakt en dan brengen totaal verschillende mensen het designobject tot leven, en het is iets heel anders als je het designobject zelf tot leven wekt. En als ik het met bouwen goed lijkt te doen, dan met modelleren en andere toegepaste kunsten, niet echt.

Dus lange tijd was er een droom van een afbeelding getekend in AutoCAD, om een klap te maken - en het is in natura voor je, je kunt het gebruiken. Dit idee gleed van tijd tot tijd weg, maar kreeg geen vorm in iets concreets, totdat ...

Tot ik REP-RAP drie of vier jaar geleden zag. Nou, een 3D-printer was een heel interessant ding, en het idee om het voor mezelf te assembleren duurde lang om vorm te krijgen, ik verzamelde informatie over verschillende modellen, over de voor- en nadelen van verschillende opties. Op een gegeven moment kwam ik door op een van de links te klikken op een forum waar mensen zaten te praten over niet 3D-printers, maar CNC-freesmachines. En vanaf hier begint misschien de hobby zijn reis.

In plaats van theorie

In een notendop over CNC-freesmachines (ik schrijf bewust in mijn eigen woorden, zonder artikelen, studieboeken en handleidingen over te nemen).

Een freesmachine werkt precies het tegenovergestelde van een 3D-printer. In de printer wordt stap voor stap, laag voor laag, het model opgebouwd door polymeren te smelten, in een freesmachine, met behulp van een snijplotter, wordt “alles overbodig” van het werkstuk verwijderd en wordt het gewenste model verkregen.

Om zo'n machine te bedienen, heb je het nodige minimum nodig.

1. Basis (lichaam) met lineaire geleiders en transmissiemechanisme (kan schroef of riem zijn)

2. Spindel (ik zie iemand glimlachen, maar zo heet het) - de eigenlijke motor met een spantang waarin een werkgereedschap is geïnstalleerd - een frees.

3. Stappenmotoren - motoren die gecontroleerde hoekbewegingen mogelijk maken.

4. Controller - een besturingskaart die spanning naar de motoren verzendt in overeenstemming met de signalen die worden ontvangen van het besturingsprogramma.

5. Computer met geïnstalleerd besturingsprogramma.

6. Basistekenvaardigheden, geduld, verlangen en een goed humeur.))

De punten:

1. Basis.

door configuratie:

Ik zal verdelen in 2 soorten, er zijn meer exotische opties, maar de belangrijkste 2:

Met verplaatsbaar portaal:

Het ontwerp dat ik heb gekozen, heeft een basis waarop hulplijnen zijn bevestigd langs de X-as. Een portaal beweegt langs de X-as-hulplijnen, waarop de Y-as-hulplijnen zich bevinden, en het Z-as-knooppunt beweegt mee het.

Met statisch portaal

Dit ontwerp vertegenwoordigt zichzelf als een lichaam, het is ook een portaal waarop de Y-asgeleiders zich bevinden en het Z-asknooppunt dat erlangs beweegt, en de X-as beweegt al ten opzichte van het portaal.

Op materiaal:

De koffer kan van verschillende materialen zijn gemaakt, de meest voorkomende zijn:

- duraluminium - heeft een goede verhouding van massa, stijfheid, maar de prijs (alleen voor een zelfgemaakt hobbyproduct) is nog steeds deprimerend, hoewel als er meningen zijn over de machine om serieus geld te verdienen, er geen opties zijn.

- multiplex - goede stijfheid met voldoende dikte, laag gewicht, de mogelijkheid om met alles te verwerken :), en de prijs zelf, een plaat multiplex 17 is nu vrij goedkoop.

- staal - veel toegepast op machines met een groot bewerkingsoppervlak. Zo'n machine moet natuurlijk statisch (niet mobiel) en zwaar zijn.

- MFD, plexiglas en monolithisch polycarbonaat, zelfs spaanplaat - Ik zag ook dergelijke opties.

Zoals u kunt zien, lijkt het ontwerp van de machine zelf sterk op zowel een 3D-printer als lasergraveerders.

Ik schrijf bewust niet over de ontwerpen van 4, 5 en 6-assige freesmachines, want. op de agenda staat een zelfgemaakte hobbymachine.

2. Spindel.

Eigenlijk worden spindels geleverd met lucht- en waterkoeling.

Luchtgekoeld is uiteindelijk goedkoper, want. voor hen is het niet nodig om een extra watercircuit te blokkeren, ze werken iets luider dan watercircuits. De koeling wordt verzorgd door een aan de achterzijde gemonteerde waaier, die bij hoge snelheden een merkbare luchtstroom creëert die het motorhuis koelt. Hoe krachtiger de motor, hoe serieuzer de koeling en hoe groter de luchtstroom, die in alle richtingen kan opblazen

stof (spaanders, zaagsel) van het werkstuk.

Watergekoeld. Zo'n spindel werkt bijna geruisloos, maar uiteindelijk is het verschil tussen hen in het werkproces niet te horen, omdat het geluid van het materiaal dat door de snijder wordt verwerkt, het zal blokkeren. Er is geen trek vanuit de waaier, in dit geval natuurlijk, maar er is een extra hydraulisch circuit. In een dergelijk circuit moeten pijpleidingen zijn, een pomp voor het verpompen van vloeistof en een plaats voor koeling (radiator met luchtstroom). Meestal wordt er geen water in dit circuit gegoten, maar TOSOL of ethyleenglycol.

Er zijn ook spindels met verschillende capaciteiten, en als die met een laag vermogen rechtstreeks op de besturingskaart kunnen worden aangesloten, moeten motoren met een vermogen van 1 kW of meer via de besturingseenheid worden aangesloten, maar dit gaat niet over ons.))

Ja, vaak installeren ze in zelfgemaakte machines directe slijpmachines of frezen met een verwijderbare basis. Een dergelijke beslissing kan gerechtvaardigd zijn, vooral bij het uitvoeren van werkzaamheden van korte duur.

In mijn geval werd gekozen voor een luchtgekoelde spindel van 300 W.

3. Stappenmotoren.

De meest gebruikte motoren zijn 3 maten

NEMA17, NEMA23, NEMA 32

ze verschillen in grootte, kracht en werkmoment

NEMA17 worden meestal gebruikt in 3D-printers, ze zijn namelijk te klein voor een freesmachine. u moet een zwaar portaal dragen, waarop tijdens de verwerking bovendien een zijdelingse belasting wordt uitgeoefend.

NEMA32 voor zo'n vaartuig is niet nodig, bovendien zou je een ander besturingsbord moeten nemen.

mijn keuze viel op NEMA23 met een maximaal vermogen voor dit bord - 3A.

Ook gebruiken mensen steppers van printers, maar sindsdien. Ik had ze ook niet en moest nog kopen, ik koos alles uit de kit.

4. Regelaar:

Een besturingskaart die signalen van de computer ontvangt en spanning doorgeeft aan stappenmotoren die de assen van de machine bewegen.

5. Computer

Je hebt een aparte computer nodig (mogelijk heel oud) en daar zijn misschien twee redenen voor:

1. Het is onwaarschijnlijk dat u besluit een freesmachine te plaatsen naast de plek waar u gewend bent te internetten, speelgoed te spelen, de boekhouding te doen, etc. Simpelweg omdat de freesmachine luidruchtig en stoffig is. Meestal staat de machine ofwel in de werkplaats ofwel in de garage (beter verwarmd). Mijn machine staat in de garage, hij staat meestal stil in de winter, want. geen verwarming.

2. Om economische redenen worden meestal computers gebruikt die niet langer relevant zijn voor het leven thuis - intensief gebruikt :)

Eisen aan de auto over het algemeen om niets:

- vanaf Pentium 4

- de aanwezigheid van een discrete videokaart

- RAM vanaf 512 MB

- de aanwezigheid van een LPT-connector (ik zal niets zeggen over USB, ik heb het nieuws nog niet bestudeerd vanwege de driver die op LPT werkt)

zo'n computer wordt of uit de voorraadkast gehaald of, zoals in mijn geval, voor een prikkie gekocht.

Vanwege het lage vermogen van de machine proberen we geen extra software te installeren, i. alleen de as en het besturingsprogramma.

Hierna volgen twee opties:

- installeer Windows XP (het is een zwakke computer, weet je nog?) en het MATCH3-besturingsprogramma (er zijn er meer, maar dit is de meest populaire)

- we zetten niks en Linux CNC (ze zeggen dat alles ook erg goed is, maar ik heb niks onder de knie)

Ik wil er misschien aan toevoegen, om al te rijke mensen niet te beledigen, dat het heel goed mogelijk is om niet een vierde stronk te plaatsen, maar een soort ai7 - alstublieft, als u het leuk vindt en het kunt betalen.

6. Basistekenvaardigheden, geduld, verlangen en een goed humeur.

Hier in een notendop.

Om de machine te bedienen, hebt u een besturingsprogramma nodig (in wezen een tekstbestand met de coördinaten van bewegingen, bewegingssnelheid en versnelling), dat op zijn beurt wordt voorbereid in een CAM-toepassing - meestal ArtCam, in deze toepassing wordt het model zelf voorbereid, zijn afmetingen worden ingesteld en een snijgereedschap wordt geselecteerd.

Ik neem meestal een iets langere route, maak een tekening en vervolgens AutoCad, sla het *.dxf op, upload het naar ArtCam en bereid de UE daar voor.

Laten we beginnen met het maken van uw eigen proces.

Voordat we een machine ontwerpen, nemen we een aantal punten als uitgangspunt:

- Asassen worden gemaakt van constructiebouten met M10-schroefdraad. Natuurlijk zijn er ongetwijfeld meer technologische opties: een as met een trapeziumvormige schroefdraad, een kogelomloopspindel (kogelomloopspindel), maar je moet begrijpen dat de prijs van het probleem veel te wensen overlaat, en voor een hobbymachine is de prijs is over het algemeen ruimte. Na verloop van tijd ga ik echter de haarspeld upgraden en vervangen door een trapezium.

- Het materiaal van de machinebehuizing is 16 mm multiplex. Waarom multiplex? Beschikbaar, goedkoop, vrolijk. Er zijn eigenlijk veel opties, iemand maakt van duraluminium, iemand van plexiglas. Ik heb liever multiplex.

Een 3D-model maken:

ruimer:

Toen deed ik dit, er was geen foto meer, maar ik denk dat het duidelijk zal zijn. Ik printte een scan uit op transparante vellen, knipte ze uit en plakte ze op een plaat triplex.

Stukken gezaagd en gaten geboord. Van de tools - een puzzel en een schroevendraaier.

Er is nog een klein trucje dat het leven in de toekomst gemakkelijker zal maken: voordat u gaten boort, knijpt u alle gekoppelde onderdelen in met een klem en boort u ze door, zodat u gaten krijgt die zich op elk onderdeel gelijkelijk bevinden. Zelfs als er een kleine afwijking optreedt tijdens het boren, zullen de interne delen van de aangesloten delen overeenkomen en kan het gat een beetje worden geruimd.

Tegelijkertijd maken we een specificatie en beginnen we alles te bestellen.

wat is er met me gebeurd:

1. De in deze review gespecificeerde set bevat: stappenmotorbesturingskaart (driver), NEMA23 stappenmotoren - 3 stuks, 12V-voeding, LPT-snoer en koeler.

2. Spindel (dit is het eenvoudigst, maar doet toch zijn werk), bevestigingsmateriaal en een 12V voeding.

3. Gebruikte computer Pentium 4, het belangrijkste is dat het moederbord LPT en een discrete videokaart + CRT-monitor heeft. Ik bracht het naar Avito voor 1000 roebel.

4. Stalen as: Ф20mm - L=500mm - 2st, Ф16mm - L=500mm - 2st, Ф12mm - L=300mm - 2st.

Ik heb het hier meegenomen, destijds in St. Petersburg bleek het duurder om mee te nemen. Kwam binnen 2 weken.

5. Lineaire lagers: f20 - 4 stuks, f16 - 4 stuks, f12 - 4 stuks.

20

16

12

6. Bevestigingen voor assen: f20 - 4 stuks, f16 - 4 stuks, f12 - 2 stuks.

20

16

12

7. Caprolon moeren met M10 schroefdraad - 3 st.

Ik nam de assen mee op duxe.ru

8. Rotatielagers, gesloten - 6 stuks.

Op dezelfde plek, maar de Chinezen hebben er ook veel

9. PVA-draad 4x2.5

het is offline

10. Tandwielen, pluggen, moeren, klemmen - een stel.

Dit is ook offline, in hardware.

11. Er is ook een set messen gekocht

Dus bestellen, wachten, snijden en verzamelen.

Aanvankelijk werden de driver en de voeding ervoor samen met de computer in de behuizing geïnstalleerd.

Later werd besloten om de bestuurder in een aparte koffer te plaatsen, zo bleek.

Nou, de oude monitor is op de een of andere manier veranderd in een modernere.

Zoals ik in het begin al zei, had ik nooit gedacht dat ik een recensie zou schrijven, dus ik voeg foto's van de knooppunten bij en ik zal proberen het montageproces uit te leggen.

Eerst monteren we drie assen zonder schroeven om de assen zo nauwkeurig mogelijk uit te lijnen.

We nemen de voor- en achterwanden van de behuizing, bevestigen de flenzen voor de assen. We rijgen 2 lineaire lagers op de X-as en steken ze in de flenzen.

We bevestigen de onderkant van het portaal aan de lineaire lagers, we proberen de basis van het portaal heen en weer te rollen. We zijn overtuigd van de kromming van onze handen, we demonteren alles en boren een beetje gaten.

Zo krijgen we wat bewegingsvrijheid van de assen. Nu voeren we de flenzen met aas, steken de assen erin en bewegen de basis van het portaal heen en weer om een soepele glijdende beweging te bereiken. We spannen de flenzen aan.

In dit stadium is het noodzakelijk om de horizontaalheid van de assen te controleren, evenals hun uitlijning langs de Z-as (kortom, zodat de afstand van de montagetafel tot de assen hetzelfde is) om de toekomstig werkvlak later.

We hebben de X-as uitgezocht.

We bevestigen de portaalrekken aan de basis, hiervoor heb ik meubelvaten gebruikt.

Bevestig de flenzen voor de Y-as aan de staanders, dit keer van buitenaf:

We plaatsen assen met lineaire lagers.

We repareren de achterwand van de Z-as.

We herhalen het proces van het aanpassen van de parallelliteit van de assen en bevestigen de flenzen.

We herhalen hetzelfde proces met de Z-as.

We krijgen een nogal grappig ontwerp dat met één hand langs drie coördinaten kan worden verplaatst.

Een belangrijk punt: alle assen moeten gemakkelijk kunnen bewegen, d.w.z. door de structuur enigszins te kantelen, moet het portaal zelf vrij kunnen bewegen, zonder piepen en weerstand.

Bevestig vervolgens de loodschroeven.

We snijden de M10-constructiebout op de gewenste lengte af, schroeven de caprolonmoer ongeveer in het midden en 2 M10-moeren aan elke kant. Het is handig hiervoor, nadat u de moeren een beetje hebt aangedraaid, klemt u de tapbout in de schroevendraaier en draait u de moeren vast.

We steken de lagers in de bussen en duwen de tapeinden van binnenuit erin. Daarna bevestigen we de tapeinden aan het lager met moeren aan elke kant en werken we tegen met de tweede zodat ze niet losraken.

We bevestigen de caprolonmoer aan de basis van de as.

We klemmen het uiteinde van de bout in de schroevendraaier en proberen de as van begin tot eind te verplaatsen en terug te keren.

Hier hebben we nog een paar geneugten die op ons wachten:

1. De afstand van de as van de moer tot de basis in het midden (en hoogstwaarschijnlijk op het moment van montage zal de basis in het midden zijn) mag niet samenvallen met de afstand in de uiterste posities, omdat assen onder het gewicht van de constructie kunnen buigen. Ik moest karton langs de X-as leggen.

2. De veerweg kan erg krap zijn. Als je alle vervormingen hebt geëlimineerd, dan kan spanning een rol spelen, hier is het noodzakelijk om het moment van spanning op te vangen van bevestiging met moeren aan het geïnstalleerde lager.

Nadat we de problemen hebben opgelost en van begin tot eind gratis rotatie hebben gekregen, gaan we verder met het installeren van de resterende schroeven.

We bevestigen stappenmotoren aan de schroeven:

Over het algemeen worden bij het gebruik van speciale schroeven, of het nu een trapezium- of kogelomloopspindel is, de uiteinden erop verwerkt en vervolgens wordt de verbinding met de motor heel handig gemaakt met een speciale koppeling.

Maar we hebben een bouwstijl en moesten nadenken over hoe we het konden repareren. Op dat moment stuitte ik op een snee in een gasleiding en heb ik deze aangebracht. Het "windt" direct op de haarspeld op de motor, komt in het slijpen, zet het vast met klemmen - het houdt heel goed vast.

Om de motoren te repareren heb ik een aluminium buis genomen en deze doorgesneden. Afgesteld met ringen.

Om de motoren aan te sluiten heb ik de volgende connectoren genomen:

Sorry, ik weet niet meer hoe ze heten, ik hoop dat iemand in de reacties het je zal vertellen.

GX16-4-connector (bedankt Jager). Ik heb een collega gevraagd om in een elektronicawinkel te kopen, hij woont gewoon in de buurt, maar het bleek erg onhandig voor mij om daar te komen. Ik ben er erg blij mee: ze houden ze stevig vast, ze zijn ontworpen voor een hogere stroomsterkte, je kunt ze altijd loskoppelen.

We zetten het werkveld, het is ook een offertafel.

We sluiten alle motoren aan op de besturingskaart uit de review, sluiten deze aan op een 12V PSU, verbinden met de computer met een LPT-kabel.

Installeer MACH3 op pc, maak instellingen en probeer!

Over de instelling afzonderlijk, misschien, zal ik niet schrijven. Het kan nog een paar pagina's doorgaan.

Ik heb een hele vreugde, de video van de eerste lancering van de machine is bewaard gebleven:

Ja, toen deze video langs de X-as bewoog, was er een vreselijke stuitering, helaas weet ik het niet precies meer, maar uiteindelijk vond ik of de wasmachine bungelt, of iets anders, in het algemeen werd het zonder problemen opgelost.

Vervolgens moet u de spil plaatsen, terwijl u ervoor zorgt dat deze (tegelijkertijd in X en Y) loodrecht op het werkvlak staat. De essentie van de procedure is dit, we bevestigen een potlood aan de spil met elektrische tape, waardoor inspringen vanaf de as wordt verkregen. Met een soepele verlaging van het potlood begint hij een cirkel op het bord te tekenen. Als de spil bezaaid is, blijkt het geen cirkel, maar een boog te zijn. Dienovereenkomstig is het noodzakelijk om uitlijning te bereiken door een cirkel te tekenen. Een foto van het proces is bewaard gebleven, het potlood is onscherp en de hoek is niet hetzelfde, maar ik denk dat de essentie duidelijk is:

We vinden een afgewerkt model (in mijn geval het wapen van de Russische Federatie), bereiden de UE voor, voeren het aan MACH en gaan!

Machineverrichting:

foto in uitvoering:

Nou, natuurlijk gaan we door de initiatie))

De situatie is zowel grappig als algemeen begrijpelijk. We dromen ervan een machine te bouwen en meteen iets super gaafs te zien, maar uiteindelijk begrijpen we dat deze tijd gewoon veel tijd gaat kosten.

In een notendop:

Bij 2D-bewerking (eenvoudig uitzagen) wordt een contour gezet, die in meerdere gangen wordt uitgesneden.

Met 3D-verwerking (hier kun je jezelf onderdompelen in een holivar, sommigen beweren dat dit geen 3D is maar 2.5D, aangezien het werkstuk alleen van bovenaf wordt verwerkt), wordt een complex oppervlak ingesteld. En hoe hoger de nauwkeurigheid van het gewenste resultaat, hoe dunner de snijplotter wordt gebruikt, hoe meer passages van deze snijplotter nodig zijn.

Om het proces te versnellen, wordt voorbewerken gebruikt. Die. eerst wordt het hoofdvolume bemonsterd met een grote snijder, vervolgens wordt begonnen met het afwerken met een dunne snijder.

Vervolgens proberen, opzetten, experimenteren, etc. De 10000 uur regel werkt hier ook ;)

Misschien zal ik u niet langer vervelen met een verhaal over de constructie, afstemming, enz. Het is tijd om de resultaten van het gebruik van de machine - het product - te laten zien.

Zoals je ziet zijn dit veelal gezaagde contouren of 2D bewerkingen. Het verwerken van driedimensionale figuren kost veel tijd, de machine staat in de garage en ik kom daar even langs.

Hier zullen ze me terecht opmerken - maar op ... om zo'n bandura te bouwen, als je een figuur kunt snijden met een U-vormige decoupeerzaag of een elektrische decoupeerzaag?

Het is mogelijk, maar dit is niet onze methode. Zoals je je herinnert, schreef ik aan het begin van de tekst dat het het idee was om een tekening op een computer te maken en van deze tekening een product te maken dat aanleiding gaf tot de creatie van dit beest.

Het schrijven van een recensie dwong me uiteindelijk om de machine te upgraden. Die. de upgrade was eerder gepland, maar "handen reikten niet". De laatste wijziging hiervoor was de organisatie van het huis voor de machine:

Zo is in de garage, wanneer de machine draait, veel stiller geworden en veel minder stofvliegen.

De laatste upgrade was de installatie van een nieuwe spindel, meer precies, nu heb ik twee verwisselbare bases:

1. Met Chinese 300W spindel voor fijn werk:

2. Met een binnenlandse, maar niet minder Chinese frees "Enkor" ...

Met de nieuwe router kwamen nieuwe mogelijkheden.

Snellere verwerking, meer stof.

Hier is het resultaat van het gebruik van een halfronde groeffrees:

Nou, speciaal voor MYSKU

Eenvoudige rechte groeffrees:

Procesvideo:

Hierop zal ik inkorten, maar volgens de regels zou het nodig zijn om de balans op te maken.

minpuntjes:

- Duur.

- Voor een lange tijd.

- Van tijd tot tijd moet je nieuwe problemen oplossen (ze hebben het licht uitgedaan, pickups, iets ontrafeld, enz.)

Voordelen:

- Het scheppingsproces. Alleen dit rechtvaardigt al de oprichting van de machine. Het zoeken naar oplossingen voor opkomende problemen en implementatie is wat je, in plaats van op je reet te zitten, opstaat en iets gaat doen.

- Vreugde op het moment van het geven van geschenken die met je eigen handen zijn gemaakt. Hier moet aan worden toegevoegd dat de machine niet al het werk zelf doet :) naast het frezen is het nog steeds nodig om het te verwerken, schuren, schilderen, enz.

Alvast bedankt als je nog aan het lezen bent. Ik hoop dat mijn post, ook al zet het je niet aan tot het maken van zo'n (of een andere) machine, je horizon zal verbreden en stof tot nadenken zal geven. Ik wil ook degenen bedanken die me hebben overgehaald om dit opus te schrijven, zonder dat had ik blijkbaar geen upgrade, dus alles staat in het zwart.

Mijn excuses voor de onnauwkeurigheden in de formulering en eventuele lyrische uitweidingen. Er moest veel gesneden worden, anders was de tekst gewoon immens groot geworden. Verduidelijkingen en aanvullingen zijn natuurlijk mogelijk, schrijf in de comments - ik zal proberen iedereen te beantwoorden.

Veel succes in je inspanningen!

Beloofde bestandskoppelingen:

- machine tekenen,

- vegen,

formaat is dxf. Dit betekent dat u het bestand met elke vectoreditor kunt openen.

Het 3D-model is met 85-90 procent gedetailleerd, ik heb veel dingen gedaan, hetzij tijdens het voorbereiden van de scan, hetzij ter plaatse. Gelieve te begrijpen en te vergeven.)