Paduan sinter berbasis besi yang mudah dikerjakan untuk sisipan dudukan katup. Masalah modern sains dan pendidikan Kelas besi cor untuk kursi katup

Invensi ini dapat digunakan dalam restorasi atau pembuatan katup untuk mesin pembakaran internal (ICE). Setelah membersihkan permukaan di bawah pelana dan deteksi cacat, pemesinan dilakukan. Kursi dibuat dengan pengelasan busur permukaan katup di bawah kursi. Sublapisan nikel diendapkan dengan busur pendek dengan arus polaritas langsung di lingkungan gas las dengan penempaan manik yang diendapkan pada kecepatan yang tidak memungkinkan logam menjadi dingin. Lakukan pemrosesan mekanis dari permukaan yang diendapkan dengan Nikel. Lapisan kerja baja austenitik tahan panas dilas dengan elektroda habis pakai dengan arus polaritas terbalik dengan menempa setiap manik pada kecepatan yang tidak memungkinkan logam menjadi dingin. Pemesinan akhir dari permukaan kerja sadel dilakukan. Metode ini memungkinkan untuk sepenuhnya menghilangkan kemungkinan kursi jatuh dari kepala silinder selama pengoperasian mesin pembakaran internal, untuk meningkatkan kekuatan kelelahan termal kepala silinder, dan untuk meningkatkan kekuatan dan ketahanan aus dari kursi katup yang dilas . 4 sakit.

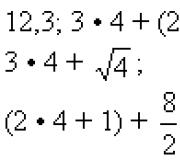

Gambar untuk paten RF 2448825

ZAT: penemuan berhubungan dengan mesin pembakaran internal (ICE), yaitu untuk kursi katup kepala silinder ICE.

Mesin pembakaran internal transportasi modern dicirikan oleh daya liter yang tinggi. Peningkatan daya liter dicapai terutama dengan meningkatkan tekanan efektif rata-rata dengan meningkatkan pasokan bahan bakar siklik. Ini pasti meningkatkan beban termal pada bagian-bagian yang membentuk ruang bakar, terutama piston, kepala silinder dan katup, dan kinerjanyalah yang membatasi peningkatan daya lebih lanjut.

Kepala silinder adalah yang paling kompleks dalam desain dan bagian mesin yang paling banyak memuat panas. Kompleksitas desain menyebabkan ketidakrataan besar beban termal pada elemen individualnya. Kondisi kerja juga tidak menguntungkan, karena kepala silinder tidak memiliki kemungkinan ekspansi termal bebas.

Cacat operasional kepala silinder yang paling umum adalah kegagalan dudukan katup: retakan pada permukaan bagian dalam, keausan bencana pada permukaan kerja, kerusakan dan kehilangan.

Pada mesin modern dalam dan luar negeri, dudukan katup adalah plug-in [hal.249-250. Orlin, A.S. Desain dan perhitungan kekuatan mesin reciprocating dan gabungan. / A.S. Orlin, M.G. Kruglov, D.N. Vyrubov dan lainnya - M.: Mashinostroenie, 1984. - 384 hal.]. Kursi ditekan ke kursi kepala silinder dengan gangguan relatif cocok, atau dimasukkan didinginkan. Metode menekan kursi katup dengan gangguan yang masuk ke kepala silinder adalah yang paling umum. Dalam hal ini, satu kelemahan signifikan harus diperhatikan - kemungkinan kursi jatuh dari soket kepala.

Jika dudukan katup terlepas dan kemudian diganti selama perbaikan, perlu untuk memasang dudukan dengan diameter lebih besar untuk memastikan gangguan yang diperlukan, dan untuk ini perlu membuat diameter saluran masuk dan keluar kepala silinder untuk diameter yang lebih besar, yang akan menyebabkan penurunan ukuran jumper interval, yang merupakan area yang paling banyak memuat silinder kepala.

Perlu juga dicatat bahwa menekan karena tekanan yang signifikan melibatkan pembuatan kursi besar.

Di kapal, lokomotif dan mesin diesel stasioner dengan dimensi besar, kepala silinder besi cor digunakan, di mana lubang katup tidak dilengkapi dengan kursi plug-in [Voznitsky, I.V. Mesin pembakaran internal laut. / I.V. Voznitsky, N.G. Chernyavskaya, E.G. Mikheev. - M.: Transportasi, 1979. - 413 hal.], [Rzhepetsky, K.L. Mesin pembakaran internal laut. / K.L. Rzhepetsky, E.A. Sudareva. - L.: Pembuatan Kapal, 1984. - 168 hal.]. Oleh karena itu, ketika batas keausan lubang tercapai, perlu untuk mengirim kepala ke besi tua, atau mengebor lubang dan menekan sadel ke dalamnya. Kedua opsi ini tidak optimal.

Dalam kasus pertama, kepala silinder yang masih berfungsi penuh hilang dan menjadi perlu untuk membeli suku cadang baru yang mahal.

Dalam kasus kedua, lubang bor di kepala silinder untuk pemasangan kursi menyebabkan penurunan penampang di area yang paling banyak memuat secara termal dan mekanis di bagian bawah dan dengan demikian memicu pembentukan retak kelelahan termal di sepanjang jaring interval dan antara lubang untuk katup dan nozel. Selain itu, tidak mungkin untuk mengecualikan kemungkinan jatuh dari kursi yang dimasukkan selama pengoperasian mesin diesel.

Jadi, tujuan dari penemuan ini adalah untuk menciptakan suatu metode untuk memperoleh dudukan katup untuk kepala silinder besi tuang dari mesin pembakaran dalam selama pembuatannya atau pemulihannya dengan pengelasan busur. Metode manufaktur atau restorasi yang diusulkan akan menghilangkan kerugian di atas yang terjadi ketika dudukan katup ditekan ke dalam kepala silinder, dan secara optimal akan memecahkan masalah mengembalikan kepala silinder ke kapasitas kerja. Selain itu, saat menggunakan metode yang diusulkan, kemungkinan kursi jatuh sepenuhnya dikecualikan, dan kekuatan kelelahan termal kepala silinder meningkat.

Tugas ini dicapai dengan fakta bahwa dalam pembuatan atau pemulihan kursi katup kepala silinder besi cor mesin pembakaran internal, metode permukaan busur listrik digunakan, yang akan memberikan sifat baru dari permukaan kerja kursi dengan memilih baja yang berbeda untuk permukaan. Juga, kepala silinder menjadi lebih mudah dirawat di masa depan.

Metode untuk memproduksi dudukan katup untuk kepala silinder besi tuang dari mesin pembakaran internal selama pembuatan atau pemulihannya, termasuk pembersihan permukaan di bawah jok, deteksi cacat, pemesinan dan pembuatan jok, dilakukan dengan permukaan busur listrik dari permukaan tersebut dengan arus busur pendek polaritas langsung dengan permukaan sublapisan nikel, dalam gas lingkungan pengelasan, dengan penempaan las manik yang diendapkan pada kecepatan yang tidak memungkinkan logam menjadi dingin, perlakuan mekanis pada permukaan yang diendapkan dengan nikel, dan kemudian melapisi lapisan kerja dengan baja austenitik tahan panas dengan arus elektroda habis pakai dari polaritas terbalik dengan menempa setiap lasan manik pada kecepatan yang tidak memungkinkan logam menjadi dingin, dan pengerjaan akhir permukaan kerja dari pelana.

Gambar 1, 2, 3, 4 menunjukkan diagram untuk pekerjaan memperoleh dudukan katup kepala silinder besi dari mesin pembakaran internal selama pembuatan atau pemulihannya.

Metode memperoleh dudukan katup kepala silinder besi tuang dari mesin pembakaran internal selama pembuatan atau pemulihannya terdiri dari mempersiapkan kepala silinder 1 untuk permukaan dengan menekan kursi 2 (gambar 1), membersihkan, mengebor permukaan dudukan 3 dudukan katup untuk melapisi sublapisan nikel sesuai dengan gambar 2 dan membersihkan permukaan yang berdekatan dengan dudukan katup dengan sikat logam untuk mendapatkan kilau logam.

Kemampuan las teknologi besi cor kelabu yang buruk menyebabkan cacat berikut: pemutihan, mis. penampilan area dengan sekresi sementit dalam satu atau lain bentuk. Kekerasan yang tinggi pada area yang didinginkan secara praktis membuat besi cor tidak dapat diproses dengan alat pemotong. Permukaan sublapisan nikel menghilangkan pembentukan area ini.

Pelapisan sublapisan dilakukan dengan busur pendek pada arus polaritas langsung di lingkungan gas pengelasan dengan penempaan setiap jahitan manik pada kecepatan yang tidak memungkinkan logam menjadi dingin, dengan pukulan ringan palu logam. Bahan habis pakai - kawat las PANCH, yang meliputi: Cu - 2,3-3%, Mn - 5-6%, Fe - hingga 2%, Ni - sisanya. Kotoran tidak lebih dari: Si - 0,3%, C - 0,3%, gas las (Ar 80%, CO 2 20%).

Setelah permukaan, lubangi permukaan dudukan 4 dudukan katup sesuai dengan Gbr.3.

Selanjutnya, permukaan kerja dudukan katup dilapisi dengan baja austenitik tahan panas, elektroda yang dapat dikonsumsi (pilihan bahan pelapis disebabkan oleh kombinasi sifat yang unik: keuletan tinggi, kekuatan, ketahanan korosi, dan kemampuan untuk bekerja keras selama operasi di bawah pengaruh guncangan katup saat duduk di kursi). Sebelum pengelasan, elektroda perlu dipanggang pada suhu 330-350 °C selama satu jam. Pelapisan lapisan kerja dilakukan pada arus polaritas terbalik dengan penempaan setiap jahitan manik pada kecepatan yang tidak memungkinkan logam menjadi dingin. Setelah itu, dimungkinkan untuk melakukan pemesinan akhir permukaan dudukan 5 dudukan katup sesuai dengan Gbr.4.

MENGEKLAIM

Sebuah metode untuk memproduksi dudukan katup untuk kepala silinder besi tuang dari mesin pembakaran internal selama pembuatan atau pemulihannya, termasuk pembersihan permukaan di bawah jok, deteksi cacat, pemesinan dan pembuatan jok, yang dicirikan bahwa jok dibuat dengan listrik. permukaan busur dari permukaan katup di bawah kursi, sementara sublapisan nikel menyatu dengan arus busur pendek polaritas langsung dalam lingkungan gas pengelasan dengan penempaan manik-manik yang disimpan pada kecepatan yang tidak memungkinkan logam menjadi dingin, pemesinan dari permukaan yang diendapkan nikel dilakukan, kemudian lapisan kerja baja austenitik tahan panas diendapkan dengan arus elektroda polaritas terbalik yang dapat dikonsumsi dengan penempaan setiap manik pada kecepatan yang tidak memungkinkan logam menjadi dingin, dan membawa keluar pemesinan akhir dari permukaan kerja sadel.

Itu dipasang di lubang kepala silinder, dirancang untuk memasang katup dan menyaring campuran udara-bahan bakar dan gas buang melaluinya. Bagian ditekan ke kepala silinder di pabrik.

Melakukan fungsi-fungsi berikut:

- sesak lubang;

- mentransfer panas berlebih ke kepala silinder;

- menyediakan aliran udara yang diperlukan saat mekanisme terbuka.

Penggantian dudukan katup diperlukan jika tidak mungkin untuk mengembalikan kekencangannya dengan pemrosesan mekanis (banyak pemrosesan di masa lalu, kelelahan, keausan berat). Anda bisa melakukannya sendiri.

Bagian diperbaiki ketika:

- kelelahan piring;

- setelah mengganti busing pemandu;

- dengan tingkat keausan alami yang sedang;

- jika terjadi pelanggaran kekencangan sambungan cincin dengan pelat.

Pengeditan sadel yang aus dan rusak di rumah dilakukan dengan menggunakan cutter. Selain itu, mesin las atau pembakar gas yang kuat, satu set kunci pas standar yang diperlukan untuk membongkar dan membongkar kepala silinder, pasta lapping, dan bor mungkin diperlukan.

Penggantian Kursi

Prosedur penggantian terdiri dari dua prosedur penting: pelepasan suku cadang lama dan pemasangan suku cadang baru.

Menghapus pekebun tua

Kursi katup diganti pada kepala silinder yang dibongkar dengan mekanisme distribusi gas yang dibongkar. Anda dapat melepas cincin lama menggunakan mesin las, jika bahan dari mana cincin itu dibuat memungkinkan.

Untuk melakukan prosedur, penarik kursi katup dibuat - katup lama yang tidak perlu diambil, pelat yang harus dikerjakan dengan ukuran diameter bagian dalam kursi.

Setelah itu, alat yang dihasilkan ditenggelamkan ke dudukan, tidak mencapai tepi 2-3 mm dan "ditempel" dengan mengelas di 2-3 tempat. Setelah katup, bersama dengan cincin logam, terlempar dari belakang dengan palu.

Penting! Prosedur menggunakan pengelasan dapat menyebabkan beberapa deformasi kursi. Dalam hal ini, sadel standar akan memiliki pengikat yang lemah, yang dapat menyebabkan pembongkaran spontan selama pengoperasian motor. Membutuhkan cincin dengan diameter yang lebih tinggi, yang tidak dijual di toko, tetapi dibuat sesuai pesanan.

Dudukan katup yang terbuat dari logam yang tidak dapat dilas dapat dilepas dengan memasang sepotong pipa ke dalamnya untuk digunakan sebagai penarik dudukan katup. Untuk melakukan ini, seutas benang dipotong di permukaan bagian dalam cincin. Benang serupa diterapkan pada permukaan luar pipa logam dengan diameter yang sesuai.

Katup lama diambil, yang dilas sebelumnya ke ujung pipa dalam posisi terbalik. Dalam hal ini, batang katup dimasukkan ke dalam lubang yang dimaksudkan untuk itu, pipa disekrup ke dalam ulir, setelah itu elemen dihilangkan dengan mengetuk batang.

Memasang sadel baru

Sebelum memulai prosedur pemasangan untuk sadel baru, joknya dibersihkan dari kotoran. Setelah kepala silinder, itu harus dipanaskan secara merata hingga suhu melebihi 100 ° C. Dalam hal ini, logam mengembang, memungkinkan cincin untuk ditekan.

Bagian yang akan dipasang didinginkan dengan nitrogen cair. Jika tidak ada, Anda dapat menggunakan kombinasi es dan aseton, yang memungkinkan Anda untuk mengurangi suhu logam hingga -70 ° C. Dimensi bagian dipilih sehingga perbedaan antara diameter kursi dan cincin tidak lebih dari 0,05-0,09 mm pada bagian dingin.

Dudukan katup ditekan menggunakan mandrel khusus atau sepotong pipa dengan diameter yang sesuai. Bagian harus masuk ke kursi dengan sedikit usaha. Dalam hal ini, penting agar cincin itu berdiri tanpa miring.

Setelah menekan dan mendinginkan kepala silinder, Anda harus memeriksa apakah elemen tersebut tergantung di kursi. Jika tidak ada celah, dan elemen yang diganti ditahan dengan kuat di tempatnya, prosedur penggantian dapat dianggap selesai. Selanjutnya, pemotongan dudukan katup diperlukan menggunakan pemotong.

Penting! Dengan prosedur standar untuk mengganti pelat semua katup, mereka ditanam cukup tinggi. Namun, beberapa ahli merekomendasikan agar chamfer dikerjakan dengan mesin sehingga katup buang berada sedikit lebih dalam dari posisi normal. Dudukan katup masuk dibiarkan pada posisi semula.

Perbaikan sadel

Perbaikan dudukan katup dilakukan dengan keausan alami dan kelonggaran pelat pada dudukannya.

Untuk mengembalikan geometri cincin, pemotong untuk kursi katup digunakan - satu set kepala penggilingan yang memungkinkan Anda membuat sudut yang diperlukan.

Rol dapat digunakan dalam kombinasi dengan peralatan khusus. Namun, itu mahal. Karena itu, di rumah, kunci pas ratchet dengan kabel ekstensi digunakan. Tempat yang diproses dengan benar memiliki sudut 30˚, 60˚ dan 45˚. Pemrosesan kursi katup untuk membuat masing-masing dilakukan dengan pemotong yang sesuai.

Penggilingan kursi katup tidak memerlukan pemanasan atau pemrosesan lainnya. Alur dibuat "kering". Di masa depan, pada saat pemukulan, perlu menggunakan pasta pemukulan khusus. Untuk hasil terbaik, memukul ke kursi baru disarankan untuk dilakukan dengan tangan daripada dengan bor.

Jenis perbaikan lainnya adalah alur kursi untuk sisipan perbaikan. Untuk melakukan ini, sesuai dengan algoritma yang dijelaskan di atas, pelana dilepas, setelah itu, dengan alat pemotong khusus, tempat-tempat di bawahnya dikerjakan. Ukuran situs perbaikan harus 0,01-0,02 cm lebih kecil dari sisipan. Pemasangan dilakukan setelah memanaskan kepala silinder dan mendinginkan elemen yang dipasang.

Anda dapat mencoba menanggung sendiri dengan benar dengan risiko dan risiko Anda sendiri. Namun, mengingat kerumitan prosedur dan akurasi pekerjaan yang diperlukan, manipulasi seperti itu paling baik dilakukan di bengkel mobil atau bengkel mobil yang memenuhi syarat.

Pelat katup dengan talang yang dilas. Proses teknologi mengembalikan cakram katup.

katup. Sumber daya katup mesin autotraktor terutama dibatasi oleh keausan talangnya, sebagai akibatnya, dalam sambungan talang kursi katup, kedalaman perendaman pelatnya relatif terhadap permukaan kepala silinder meningkat , yang mengarah pada penurunan kinerja ekonomi mesin: penurunan daya, peningkatan konsumsi bahan bakar, oli, dll. Talang biasanya dipulihkan dengan penggilingan. Bila aus dengan ukuran kurang dari nilai nominal, katup harus diganti dengan yang baru atau direstorasi.

Keausan cepat dari talang katup dijelaskan oleh fakta bahwa selama operasi mereka terkena efek kimia dan termal, dan 3-5 kali lebih banyak panas dikeluarkan melalui talang daripada melalui batang. Hampir semua katup mesin yang datang untuk diperbaiki mengalami keausan di sepanjang talang pelat.

Dalam meningkatkan kekuatan talang dari katup yang baru diproduksi, metode pelapisan dengan busur tekan kerja langsung pada instalasi U-151, yang dikembangkan oleh PWI telah terbukti dengan baik. E.O.Paton. Sebuah cincin cor ditempatkan pada benda kerja, yang kemudian menyatu dengan busur terkompresi. Upaya untuk mentransfer pengalaman metode ini untuk melapisi katup yang aus tidak memberikan hasil yang positif. Hal ini disebabkan oleh fakta bahwa ketinggian sabuk silinder dari cakram katup berkurang menjadi 0,4-0,1 mm sebagai akibat dari keausan, dan permukaan tepi tipis talang karena pemanasan kepala katup yang tidak merata dan penerapannya. cincin pengisi sulit: terjadi pembakaran.

Cara efektif untuk memulihkan katup adalah metode pelapisan plasma dengan pasokan paduan keras bubuk tahan panas ke talang yang aus. Untuk melakukan ini, cabang Maloyaroslavets dari Institut Ilmiah dan Teknis Negara, TsOKTB dan VSKHIZO berdasarkan mesin U-151 sesuai dengan desain PWI im. E. O. Paton mengembangkan instalasi OKS-1192. Instalasi terdiri dari mesin permukaan semi-otomatis lengkap dengan rheostat ballast RB-300, obor plasma yang dirancang oleh VSKHIZO.

Karakteristik teknis dari instalasi OKS-1192

Jenis katup yang dilas (diameter pelat), mm 30-70

Produktivitas, potongan/jam< 100

Konsumsi gas, l/mnt:

pembentuk plasma<3

pelindung dan pengangkutan<12

Konsumsi air pendingin, l/mnt >4

Kapasitas pengumpan bubuk, m 3 0,005

Daya, kW 6

Dimensi keseluruhan, mm:

instalasi 610X660X1980

kabinet kontrol 780X450X770

Dengan tidak adanya instalasi industri, jika perlu untuk mengembalikan katup, perusahaan perbaikan dapat merakit instalasi plasma dari unit siap pakai yang terpisah berdasarkan mesin bubut sesuai dengan skema yang ditunjukkan pada Gambar. 42. Katup dipasang pada cetakan tembaga berpendingin air yang sesuai dengan ukuran pelatnya, yang digerakkan oleh poros bubut melalui bantalan dorong dan sepasang roda gigi miring.

Beras. 42. Skema pemasangan untuk pengelasan plasma katup:

1 - catu daya; 2 - throttle; 3- elektroda tungsten; 4 - nosel bagian dalam; 5 - nosel pelindung; 6 - katup; 7 - bentuk tembaga; 8, 16 - bantalan; 9 - badan instalasi; 10 - tabung pasokan air; 11, 12 - alat kelengkapan; 13 - pangkalan; 14 - rak; 15, 17 - segel minyak; 18 - sekrup pengunci; 19, 20 - roda gigi miring; 21 - silinder

Prinsip pengoperasian instalasi OKS-1192 dan instalasi yang dirakit dalam kondisi perusahaan perbaikan kira-kira sama dan terdiri dari yang berikut. Setelah air pendingin (dari jaringan pasokan air), gas argon pembentuk plasma (dari silinder), energi listrik (dari sumber listrik) disuplai ke obor plasma, busur terkompresi tidak langsung (jet plasma) tereksitasi antara tungsten elektroda dan nosel internal obor plasma menggunakan osilator. Kemudian, bubuk disuplai dari pengumpan bubuk dengan gas pengangkut - argon melalui nosel pelindung burner ke talang katup yang berputar dan pada saat yang sama arus disuplai ke katup melalui rheostat ballast. Busur terkompresi muncul antara jet plasma konduktif listrik dan talang katup, yang secara bersamaan melelehkan talang katup dan bubuk las, membentuk lapisan padat berkualitas tinggi (Gbr. 43).

Beras. 43. Cakram katup yang dilas

Untuk permukaan talang katup mesin traktor yang memiliki massa besar, selain yang direkomendasikan, juga dimungkinkan untuk menggunakan paduan keras bubuk berbasis besi PG-S1, PG-US25 dengan penambahan 6% Al ke yang terakhir.

Saat memilih bahan untuk katup permukaan, seseorang harus dipandu oleh fakta bahwa paduan kromium-nikel memiliki ketahanan panas dan ketahanan aus yang lebih tinggi, tetapi harganya 8-10 kali lebih mahal daripada paduan keras berbasis besi dan lebih sedikit diproses.

Mode pengelasan plasma talang katup

Kekuatan saat ini, A 100-140

Tegangan, V 20-30

Konsumsi gas (argon), l/mnt:

pembentuk plasma 1,5-2

mengangkut (pelindung) 5-7

Kecepatan permukaan, cm/s 0,65-0,70

Jarak dari obor plasma ke talang katup, mm 8-12

Lebar lapisan, mm 6-7

Tinggi lapisan, mm 2-2.2

Kedalaman penetrasi, mm 0,08-0,34

Kekerasan HRC dari lapisan yang diendapkan dengan paduan:

PG-SR2, PG-SR3 34-46

PG-S1, PG-US25 46-54

Proses teknologi pemulihan cakram katup berisi operasi utama berikut: pencucian, deteksi cacat, pembersihan permukaan ujung dan talang dari endapan karbon, permukaan plasma, pemesinan, kontrol. Pemesinan katup dilakukan dalam urutan berikut: bersihkan permukaan ujung cakram katup; giling cakram katup di sepanjang diameter luar ke ukuran nominal, pra-proses cakram talang; menggiling talang ke ukuran nominal. Tiga operasi pertama dilakukan pada mesin bubut dengan pemotong dengan sisipan karbida. Penggunaan metode permukaan plasma memungkinkan untuk meningkatkan ketahanan aus permukaan kerja cakram katup mobil sebesar 1,7-2,0 kali dibandingkan dengan ketahanan aus yang baru.

Invensi ini berhubungan dengan metalurgi serbuk, khususnya paduan sinter berbasis besi. Dapat digunakan untuk membuat sisipan dudukan katup untuk mesin pembakaran dalam. Bahan bubuk yang dapat dikeraskan sinter untuk sisipan dudukan katup mesin pembakaran internal diperoleh dari campuran yang mengandung 75-90% berat bubuk yang dapat dikeraskan sinter berdasarkan besi yang telah dicampur sebelumnya dengan 2-5 % berat nikel, baja perkakas bedak dan pelumas padat. Pada saat yang sama, tembaga dimasukkan ke dalamnya dengan impregnasi selama sintering. EFEK: peningkatan ketahanan aus termal, peningkatan kemampuan mesin. 4 n. dan 24 z.p. terbang, 2 tab.

keadaan seni

Invensi ini umumnya berhubungan dengan komposisi paduan sinter berbasis besi yang digunakan untuk pembuatan sisipan katup untuk mesin pembakaran internal. Sisipan dudukan katup (VSI) beroperasi di lingkungan yang sangat korosif. Paduan yang digunakan dalam pembuatan insert valve seat memerlukan ketahanan terhadap abrasi dan/atau adhesi yang disebabkan oleh permukaan bagian pasangan valve seat, ketahanan terhadap pelunakan dan patah karena suhu operasi yang tinggi, dan ketahanan terhadap degradasi akibat korosi yang disebabkan oleh produk pembakaran.

Sisipan dudukan katup dikerjakan dengan mesin setelah dimasukkan ke dalam kepala silinder. Biaya pemesinan sisipan dudukan katup adalah bagian utama dari semua biaya pemesinan kepala silinder. Hal ini menimbulkan masalah besar dalam pengembangan paduan sisipan dudukan katup, karena fase material keras yang membuat paduan tahan aus juga menyebabkan keausan yang signifikan pada pahat potong selama pemesinan.

Paduan sinter telah menggantikan paduan cor di sisipan kursi katup di sebagian besar mesin mobil penumpang. Metalurgi serbuk (pengepresan dan sintering) adalah metode pembuatan VSI yang sangat menarik karena fleksibilitas metode ini dalam komposisi paduan, yang memungkinkan koeksistensi fase yang sangat berbeda, seperti karbida, fase ferit lunak atau perlit, martensit keras, Fase kaya Cu, dll. .d., serta kemungkinan mendapatkan produk yang mendekati bentuk yang diinginkan, yang mengurangi biaya pemesinan.

Paduan sinter untuk sisipan dudukan katup telah muncul sebagai akibat dari kebutuhan akan kepadatan daya yang lebih tinggi pada mesin pembakaran internal, yang menyiratkan beban termal dan mekanis yang lebih tinggi, bahan bakar alternatif untuk mengurangi emisi dan memperpanjang usia mesin. Paduan sinter tersebut terutama terdiri dari empat jenis:

1) baja perkakas 100%,

2) matriks besi murni atau besi paduan rendah dengan penambahan partikel fase padat untuk meningkatkan ketahanan aus,

3) baja karbon tinggi dengan kandungan kromium tinggi (>10 berat%), dan

4) paduan berdasarkan Co dan Ni.

Bahan-bahan ini memenuhi sebagian besar persyaratan untuk daya tahan (resistance). Namun, semuanya sulit untuk dikerjakan, meskipun penggunaan sejumlah besar aditif yang memfasilitasi pemesinan.

Tipe 1, 2 dan 3 adalah material karbida tinggi. Katup buang Paten AS.

Meningkatkan jumlah dan ukuran partikel karbida dalam paduan, sementara meningkatkan daya tahan (kekerasan), merugikan pemrosesan (kompresibilitas dan kekuatan pasir hijau) dan kemampuan mesin dari sisipan dudukan katup jadi. Selain itu, kekuatan produk yang disinter berkurang secara signifikan bila terdapat partikel karbida atau partikel keras yang besar.

Paten AS No. 6.139.598 menjelaskan bahan sisipan dudukan katup dengan kombinasi yang baik antara kompresibilitas, ketahanan aus suhu tinggi dan kemampuan mesin. Campuran yang digunakan untuk memperoleh bahan tersebut adalah campuran kompleks serbuk baja yang mengandung Cr dan Ni (>20% Cr dan<10% Ni), порошка Ni, Cu, порошка ферросплава, порошка инструментальной стали и порошка твердой смазки. Несмотря на то что такой материал может обеспечить значительное улучшение прессуемости и износостойкости, большое количество легирующих элементов определяет высокую стоимость материала (Ni, инструментальная сталь, обогащеннный Cr стальной порошок, ферросплавы).

Paten AS No. 6.082.317 menjelaskan bahan sisipan dudukan katup di mana padatan berbasis kobalt didispersikan dalam matriks paduan berbahan dasar besi. Dibandingkan dengan padatan tradisional (karbida), padatan berbasis kobalt diklaim kurang abrasif, menghasilkan lebih sedikit keausan katup kawin. Bahan seperti itu dikatakan cocok untuk aplikasi di mana kontak langsung antara permukaan logam katup dan dudukan katup diperlukan, seperti pada mesin pembakaran dalam. Meskipun paduan kobalt menunjukkan keseimbangan sifat yang baik, harga Co membuat paduan ini sangat mahal untuk aplikasi otomotif.

DESKRIPSI RINCI TENTANG INVENSI

Invensi ini bertujuan untuk mengatasi kerugian yang disebutkan di atas dengan menyediakan paduan yang dipadatkan dan disinter dengan kemampuan mesin yang sangat baik dan suhu tinggi dan ketahanan aus.

Invensi ini memecahkan masalah pemesinan dengan menyediakan kombinasi unik dari kekuatan tinggi, matriks martensit karbon rendah, karbida yang terbagi halus, alat bantu pemesinan, dan "jaringan" fase pengisian pori yang kaya Cu. Jumlah partikel keras yang terdispersi dalam matriks martensit keras relatif kecil, yang mengurangi biaya paduan.

Sesuai dengan penemuan ini, paduan pengerasan sinter memiliki matriks yang mengandung: 2-5 % berat Cr; 0-3 berat% Bulan; 0-2 wt.% Ni, sisanya adalah Fe, yang lebih disukai sepenuhnya dicampur sebelumnya dengan elemen-elemen ini. Untuk meningkatkan ketahanan aus dan ketahanan suhu, 5-25% berat baja perkakas dan setidaknya satu bantu permesinan yang dipilih dari grup MnS, CaF 2 atau MoS 2 ditambahkan dalam jumlah 1-5 berat. Untuk meningkatkan konduktivitas termal secara signifikan, pori-pori diisi dengan paduan Cu dalam jumlah 10-25% berat, ditambahkan dengan impregnasi kompak selama sintering. Impregnasi tembaga juga meningkatkan kemampuan mesin dari paduan.

Untuk pemahaman yang lebih baik dari penemuan ini, berikut ini adalah sifat-sifat utama dibandingkan dengan sifat-sifat bahan sisipan dudukan katup penemuan sebelumnya yang khas. Komposisi campuran serbuk (komposisi) untuk bahan-bahan contoh disajikan pada Tabel 1, dan sifat-sifatnya disajikan pada Tabel 2.

Pada Tabel 1, Fe adalah bubuk dasar yang digunakan dalam campuran, baik bubuk besi murni atau bubuk baja paduan. Serbuk baja perkakas adalah komponen kedua dari campuran dan dimasukkan ke dalam campuran sebagai bubuk baja perkakas tipe M2 atau M3/2. Cu ditambahkan dengan mengimpregnasi compact selama proses sintering; grafit dan pelumas padat ditambahkan ke dalam campuran sebagai elemen bubuk.

Semua bubuk dicampur dengan pelumas yang dapat menguap, ditekan hingga 6,8 g/cm 3 dan disinter pada 1120 °C (2050 °F). Perlakuan panas dilakukan setelah sintering dengan tempering di udara atau di atmosfer nitrogen pada 550 °C.

Setelah diproses, sifat kritis ditentukan pada sampel khas masing-masing paduan. Kemampuan mesin ditentukan dengan membuat takik muka dan pemotongan terjun untuk 2000 sisipan dudukan katup yang terbuat dari bahan teladan. Keausan pahat diukur setelah setiap lima puluh pemotongan. Grafik keausan diplot terhadap jumlah takik dan analisis regresi linier dilakukan. Kemiringan garis regresi menunjukkan tingkat keausan dan digunakan sebagai ukuran kemampuan mesin. Selain itu, pada akhir setiap uji kemampuan mesin, kedalaman takik pada kursi plug-in diukur di sepanjang tepi takik. Kedalaman takik juga digunakan sebagai indikator kemampuan mesin dari bahan yang diuji.

Pengukuran ketahanan aus pada suhu tinggi dilakukan di perangkat untuk menguji keausan dalam kondisi geser suhu tinggi. Batang persegi panjang yang dipoles yang terbuat dari bahan yang diuji dipasang dan memastikan meluncurnya bola aluminium oksida di kedua arah di atas permukaan datar sampel yang dipoles. Sampel uji dipertahankan selama pengujian pada suhu 450 °C. Kedalaman goresan merupakan indikator ketahanan aus sampel dalam kondisi ini.

Kekerasan suhu tinggi diukur pada suhu sampel yang berbeda, merekam setidaknya lima pembacaan pada suhu yang sama dan rata-rata hasilnya.

Nilai konduktivitas termal dihitung dengan mengalikan nilai terukur dari kapasitas panas spesifik, difusivitas termal, dan densitas pada suhu tertentu.

Tabel 2 menunjukkan semua sifat material baru dibandingkan dengan material insert dudukan katup yang ada yang mengandung lima kali jumlah baja perkakas. Bahan dari penemuan ini ("paduan baru") adalah mesin 2,5 sampai 3,7 kali lebih baik daripada bahan contoh yang memiliki ketahanan aus suhu tinggi yang sama dan kekerasan suhu tinggi yang sebanding.

| Meja 2: Sifat Bahan Contoh |

||||

| Properti | paduan baru | Bahan dudukan katup A | Bahan kursi katup | |

| Kompresibilitas (densitas sebelum sintering pada tekanan 50 ton / square inch (tsi), g / cm 3 | 6,89 | 6,79 | 6,86 | |

| Kemampuan mesin | Tingkat keausan rata-rata (m/takik) | 8.31E-5 | 7.0E-4 | 4.19E-3 |

| Kedalaman takik keausan rata-rata (µm) | 38 | 95 | 142 | |

| Ketahanan aus (volume rata-rata takik keausan setelah uji keausan suhu tinggi), mm 3 | 6,29 | 2,71 | 6,51 | |

| Konduktivitas termal | W m -1 K -1 di RT | 42 | 46 | 32 |

| W m -1 K -1 pada 300 °С | 41 | 46 | 27 | |

| W m -1 K -1 pada 500 °С | 41 | 44 | 23 | |

| Kekerasan suhu tinggi | HR30N di CT | 55 | 66 | 49 |

| HR30N pada 300 °C | 50 | 62 | 47 | |

| HR30N pada 500 °C | 39 | 58 | 41 | |

Mengingat bahwa suhu operasi maksimum yang diharapkan untuk insert valve seat adalah sekitar 350 °C, hasil yang disajikan pada Tabel 2 dengan jelas menunjukkan bahwa material baru akan berkinerja lebih baik daripada material valve seat B dan hampir sama baiknya dengan material valve seat A, sementara menunjukkan secara signifikan machinability yang lebih baik daripada material A. Efek gabungan dari machinability, biaya, konduktivitas termal dan ketahanan aus membuat material ini menjadi pengganti yang ideal untuk material mesin yang mahal seperti insert valve seat.

Jelas bahwa berbagai modifikasi dan variasi dari penemuan ini dimungkinkan, dengan memperhatikan indikasi di atas. Oleh karena itu, harus dipahami bahwa dalam ruang lingkup klaim terlampir, penemuan ini dapat dipraktikkan selain dari yang dijelaskan secara khusus. Invensi ini ditentukan oleh klaim.

MENGEKLAIM

1. Bahan serbuk yang dapat dikeraskan sinter untuk sisipan dudukan katup mesin pembakaran internal yang diperoleh dari campuran yang mengandung serbuk berbahan dasar besi, serbuk baja perkakas, pelumas padat dan tembaga, yang dicirikan bahwa bahan tersebut diperoleh dari campuran yang mengandung 75-90 berat dapat dikeraskan selama sintering bubuk berbahan dasar besi, pra-paduan 2-5% berat kromium, hingga 3% berat molibdenum dan hingga 2% berat Nikel, dan tembaga yang dimasukkan melalui impregnasi selama sintering.

2. Bahan menurut klaim 1, dicirikan bahwa campuran tersebut mengandung bubuk baja perkakas dari 5 sampai 25% berat.

3. Bahan menurut klaim 1, dicirikan bahwa baja perkakas dipilih dari kelompok yang terdiri dari baja perkakas M2 dan M3/2.

4. Material menurut klaim 3, dicirikan bahwa baja perkakas adalah baja M2.

5. Bahan menurut klaim 1, dicirikan bahwa tembaga dimasukkan ke dalamnya dalam jumlah 10-25% berat dari massa campuran.

6. Bahan menurut klaim 1, dicirikan karena mengandung 89% berat serbuk berbahan dasar besi.

7. Bahan menurut klaim 2, dicirikan karena mengandung baja perkakas M2 serbuk 8% berat.

8. Bahan menurut klaim 1, dicirikan mengandung pelumas padat 3% berat.

9. Bahan menurut klaim 5, dicirikan bahwa tembaga dimasukkan ke dalamnya dalam jumlah 20 % berat dari massa campuran.

10. Bahan menurut klaim 1, dicirikan bahwa bahan tersebut diperoleh dari campuran yang mengandung,% berat:

dan tembaga dimasukkan dalam jumlah 20 % berat campuran.

11. Bahan bubuk yang disinter untuk sisipan dudukan katup mesin pembakaran internal dengan kemampuan mesin yang ditingkatkan, ketahanan aus, dan konduktivitas termal yang tinggi, diperoleh dari campuran yang mengandung bubuk berbahan dasar besi paduan krom, bubuk baja perkakas, pelumas padat dan tembaga, yang dicirikan olehnya diperoleh dari campuran yang mengandung bubuk berbasis besi yang dapat dikeraskan sinter yang telah dicampur sebelumnya dengan 2-5% berat kromium, hingga 3% berat molibdenum dan hingga 2% berat nikel, dan tembaga dimasukkan melalui impregnasi selama sintering .

12. Bahan yang disinter menurut klaim 11, dicirikan bahwa setelah disinter dalam tungku tanpa pendinginan yang dipercepat, ia memiliki struktur mikro martensit.

13. Badan yang disinter menurut klaim 11, dicirikan bahwa ia mengandung bubuk baja perkakas 5-25% berat.

14. Bahan yang disinter menurut klaim 11, dicirikan bahwa tembaga dimasukkan ke dalamnya dalam jumlah 10-25% berat dari massa campuran.

15. Sisipan dudukan katup sinter untuk mesin pembakaran internal dengan kemampuan mesin yang lebih baik, ketahanan aus dan konduktivitas termal yang tinggi, memiliki matriks yang diperoleh dengan mensinter campuran termasuk bubuk kromium berbasis besi, bubuk baja perkakas, pelumas padat dan mengandung tembaga, dicirikan di mana matriks diperoleh dengan sintering campuran yang mengandung bubuk sinter-hardenable berdasarkan besi, pra-campuran dengan atau paduan dengan 2-5% berat kromium, hingga 3% berat molibdenum dan hingga 2 berat. % nikel, dan tembaga yang dimasukkan melalui impregnasi selama sintering.

16. Sisipan dudukan katup yang disinter menurut klaim 15, dicirikan bahwa, setelah disinter tanpa pendinginan yang dipercepat, ia memiliki struktur mikro yang sepenuhnya martensit.

17. Sisipan dudukan katup sinter menurut klaim 15, dicirikan karena mengandung matriks yang diperoleh dari campuran yang mengandung bubuk baja perkakas 5-25% berat.

18. Sisipan dudukan katup sinter menurut klaim 17, dicirikan bahwa campuran tersebut mengandung serbuk baja perkakas M2 sebagai serbuk baja perkakas.

19. Sisipan dudukan katup sinter menurut klaim 17, dicirikan karena mengandung matriks yang diperoleh dari campuran yang mengandung serbuk baja perkakas 8% berat.

20. Sisipan dudukan katup sinter menurut klaim 17, dicirikan karena mengandung matriks yang diperoleh dari campuran yang mengandung pelumas padat 1-5 berat, yang mewakili setidaknya satu zat yang dipilih dari kelompok MnS, CaF 2 , MoS 2.

21. Sisipan dudukan katup sinter menurut klaim 20, dicirikan bahwa matriks diperoleh dari campuran yang mengandung pelumas padat 3% berat.

22. Dudukan katup sisipan yang disinter menurut klaim 15, dicirikan bahwa matriks diresapi dengan tembaga dalam jumlah 10-25% berat dari massa campuran.

23. Dudukan katup sisipan yang disinter menurut klaim 22, dicirikan bahwa matriks diresapi dengan tembaga dalam jumlah 20 % berat campuran.

24. Metode pembuatan sisipan dudukan katup untuk mesin pembakaran internal dengan kemampuan mesin yang ditingkatkan, ketahanan aus, dan konduktivitas termal yang tinggi, termasuk persiapan campuran yang mengandung bubuk berbahan dasar besi yang dikeraskan dengan sinter dan paduan krom, bubuk baja perkakas dan pelumas padat , pengepresan, sintering dan impregnasi tembaga , yang dicirikan bahwa dalam persiapan campuran, bubuk berbahan dasar besi yang dikeraskan selama sintering digunakan, pra-paduan dengan 2-5% berat kromium, hingga 3% berat molibdenum dan lebih tinggi sampai 2% berat nikel, dan impregnasi dengan tembaga dilakukan bersamaan dengan sintering.

25. Metode menurut klaim 24, dicirikan bahwa setelah sintering benda kerja didinginkan tanpa pendinginan, sehingga memperoleh struktur martensit yang lengkap.

26. Metode menurut klaim 24, dicirikan bahwa suatu campuran dibuat mengandung serbuk baja perkakas 5-25% berat.

27. Metode menurut klaim 24, dicirikan bahwa selama sintering, bahan padat diresapi dengan tembaga dalam jumlah 10-25% berat dari massa campuran.

28. Metode menurut klaim 24, dicirikan bahwa campuran dibuat mengandung,% berat:

dan selama sintering, bahan padat diresapi dengan tembaga dalam jumlah 20 % berat campuran.

1Artikel ini membahas pertanyaan tentang perlunya dan kemanfaatan penggunaan besi cor mangan austenitik untuk dudukan katup pada mesin pembakaran dalam yang beroperasi dengan bahan bakar motor gas. Informasi diberikan tentang kursi katup yang diproduksi secara massal untuk mesin pembakaran internal mobil, paduan paling umum untuk pembuatan suku cadang kursi, kekurangannya, ketidaksempurnaan paduan yang digunakan dalam operasi, dan alasan umur suku cadang yang rendah ini jenis dijelaskan. Sebagai solusi dari masalah ini, diusulkan untuk menggunakan besi cor mangan austenitik. Berdasarkan penelitian bertahun-tahun tentang sifat-sifat besi cor mangan, diusulkan untuk menggunakan paduan ini untuk pembuatan kursi katup untuk mesin mobil dengan bahan bakar motor gas. Sifat utama yang dimiliki oleh paduan yang diusulkan dipertimbangkan. Hasil penelitiannya positif, dan sumber daya sadel baru 2,5 ... 3,3 kali lebih lama dari yang seri.

kepala silinder

sistem pasokan

memakai

sumber daya suku cadang

bahan bakar motor gas alam

mobil es

1. Vinogradov V.N. Baja tahan aus dengan austenit yang tidak stabil untuk bagian peralatan lapangan gas / V.N. Vinogradov, L.S. Livshits, S.N. Platonov // Vestnik mashinostroeniya. - 1982. - No. 1. - S. 26-29.

2. Litvinov V.S. Sifat fisik pengerasan mangan austenit / V.S. Litvinov, S.D. Karakishev // Perlakuan panas dan fisika logam: antar universitas col. - Sverdlovsk, UPI. - 1979. - No. 5. - S. 81-88.

3. Maslenkov S.B. Baja dan paduan untuk suhu tinggi. Buku referensi: dalam 2 jilid / S.B. Maslenkov, E.A. Maslenkov. - M. : Metalurgi, 1991. - T. 1. - 328 hal.

4. Stanchev D.I. Prospek penggunaan besi cor mangan austenitik khusus untuk bagian unit gesekan mesin hutan / D.I. Stanchev, D.A. Popov // Masalah aktual pengembangan kompleks hutan: materi konferensi ilmiah dan teknis internasional VSTU. - Vologda, 2007. - S. 109-111.

5. Teknologi rekayasa. Pemulihan kualitas dan perakitan bagian-bagian mesin / V.P. Smolentsev, G.A. Sukhochev, A.I. Boldyrev, E.V. Smolentsev, A.V. Bondar, V.Yu. Sklokin. - Voronezh: Rumah Penerbitan Negara Voronezh. itu. un-ta, 2008. - 303 hal.

Pengantar. Penggunaan bahan bakar motor gas sebagai bahan bakar untuk mesin pembakaran internal dikaitkan dengan sejumlah masalah teknis, yang tanpanya operasi kendaraan yang efisien pada sistem tenaga bahan bakar ganda tidak mungkin dilakukan. Salah satu masalah paling mendesak dari operasi teknis kendaraan yang menggunakan bahan bakar motor gas adalah masa pakai yang rendah dari antarmuka "katup dudukan".

Analisis kerusakan pada kursi memungkinkan untuk menentukan penyebab terjadinya, yaitu: deformasi plastis dan erosi gas yang disebabkan oleh penurunan kecocokan pasangan gesekan selama operasi. Gambar 1 dan 2 menunjukkan karakteristik utama kerusakan jok dan katup saat beroperasi dengan bahan bakar gas.

Secara tradisional, untuk mesin bensin, kursi katup terbuat dari besi cor abu-abu kelas SCH25, SCH15 menurut GOST 1412-85 atau baja karbon dan paduan 30 HGS menurut GOST 4543-71, yang memberikan keandalan operasional yang memuaskan dan daya tahan antarmuka di seluruh umur mesin terjamin. Namun, ketika beralih ke sistem catu daya bahan bakar ganda untuk mesin pembakaran internal, sumber daya antarmuka berkurang tajam, menurut berbagai perkiraan, perbaikan kepala blok diperlukan setelah 20.000-50.000 ribu kilometer. Alasan penurunan sumber daya antarmuka adalah tingkat pembakaran yang rendah dari campuran gas-udara dalam mode operasi dengan kecepatan poros engkol yang tinggi dan, sebagai akibatnya, pemanasan yang signifikan dari logam kursi, kehilangan kekuatannya dan deformasi lebih lanjut dari interaksi dengan katup.

Jadi, untuk memastikan masa pakai antarmuka katup kursi yang terjamin, saat menggunakan bahan bakar motor gas, material tidak hanya memerlukan sifat anti-gesekan yang tinggi, tetapi juga ketahanan panas yang meningkat.

Tujuan studi. Hasil penelitian. Tujuan dari penelitian ini adalah untuk membuktikan kelayakan penggunaan besi cor mangan austenitik untuk pembuatan valve seat. Diketahui bahwa baja dan besi tuang dari kelas feritik-pearlitik dan perlit tidak berbeda dalam ketahanan panas dan tidak digunakan untuk bagian yang beroperasi pada suhu di atas 700 . Untuk pekerjaan dalam kondisi ekstrem, pada suhu operasi sekitar 900 , khususnya, besi cor austenitik tahan panas dengan jumlah minimum grafit bebas dalam struktur digunakan. Paduan ini termasuk besi cor mangan austenitik, yang dasar pengikatnya adalah austenit yang mengandung inklusi karbida dan grafit pipih halus. Secara tradisional, besi cor tersebut digunakan sebagai besi cor antifriction di bawah merek AChS-5 dan digunakan untuk bantalan biasa.

Studi jangka panjang besi cor mangan telah mengungkapkan kualitas berharga dari bahan ini, dicapai dengan meningkatkan sifat paduan dengan memodifikasi dan meningkatkan teknologi produksi. Selama pekerjaan yang dilakukan, pengaruh konsentrasi mangan dalam paduan pada komposisi fasa dan sifat pelayanan besi cor austenitik dipelajari. Untuk melakukan ini, serangkaian peleburan dibuat, di mana hanya kandungan mangan yang bervariasi pada empat tingkat, komposisi komponen yang tersisa, kondisi dan cara peleburan konstan. Struktur mikro, komposisi fasa dan sifat-sifat besi cor yang diperoleh ditunjukkan pada Tabel 1.

Tabel 1 - Pengaruh konsentrasi mangan pada komposisi struktural dan sifat mekanik besi cor mangan dalam keadaan tuang

|

struktur mikro (bagian tergores) |

Kekerasan |

Kekerasan mikro, 10 MPa |

||||

|

austenit |

martensit |

|||||

|

Campuran austenitik-martensit, martensit, karbida ukuran sedang dan kecil. Martensit mendominasi. Besar grafit pipih |

||||||

|

Austenit, campuran austenit-martensit, karbida, grafit halus. Dominasi austenit |

||||||

|

Austenit, sejumlah kecil martensit, jaringan karbida, grafit halus. Dominasi austenit |

||||||

|

austenit, signifikan jumlah karbida yang besar, terdistribusi tidak merata, bidang ledeburite yang terisolasi |

||||||

Sebagai hasil dari studi struktur mikro, diketahui bahwa dengan peningkatan kandungan mangan dalam besi cor, rasio komponen fase berubah (Gbr. 3): rasio fase gamma terhadap fase alfa besi meningkat , jumlah fasa karbida (Fe3C, Mn3C, Cr3C2) meningkat dan jumlah grafit berkurang.

Seperti yang ditunjukkan oleh hasil studi sinar-X, dengan peningkatan kandungan mangan, rasio area intensitas integral yang ditempati oleh fase gamma austenit dan fase alfa martensit (I111/I110), masing-masing, pada Pola sinar-X dari permukaan bagian meningkat. Dengan kandungan mangan 4,5% I111/I110 = 0,7; pada 8,2% I111/I110 = 8,5; pada 10,5% I111/I110 = 17,5; pada 12,3% I111/I110 = 21.

Untuk menetapkan pengaruh mangan pada sifat fisik dan mekanik besi cor, pengujian dilakukan, khususnya, untuk ketahanan aus di bawah kondisi gesekan kering dan pemanasan gesekan yang tidak terkontrol. Uji komparatif untuk keausan besi tuang dengan kandungan mangan yang berbeda dilakukan pada mesin SMT-2 sesuai dengan skema gesekan "block-roller" pada tekanan spesifik 1,0 MPa dan kecepatan geser 0,4 m/s. Hasil pengujian ditunjukkan pada Gambar 4.

Dengan peningkatan kandungan mangan dari 4,5 menjadi 10,5% dalam besi cor, jumlah austenit yang terkandung dalam struktur meningkat. Peningkatan proporsi austenit dalam matriks logam besi cor memberikan retensi yang andal dari fase karbida di pangkalan. Peningkatan kandungan mangan di atas 12% tidak menyebabkan peningkatan yang signifikan dalam ketahanan aus besi cor. Keadaan ini dijelaskan oleh fakta bahwa kenaikan fase karbida (bidang terpisah dari ledeburite diamati) tidak secara signifikan mempengaruhi ketahanan aus material di bawah mode gesekan ini.

Berdasarkan hasil yang diperoleh saat pengujian eksperimen besi cor dengan kandungan mangan yang berbeda, besi cor yang mengandung 10,5% Mn memiliki ketahanan aus yang paling tinggi. Kandungan mangan ini memastikan terciptanya struktur yang optimal dari sudut pandang kontak gesekan, yang dibentuk oleh matriks austenitik yang relatif plastis yang diperkuat secara seragam dengan inklusi karbida.

Pada saat yang sama, paduan yang mengandung 10,5% Mn berbeda dalam rasio komponen fase yang paling optimal, serta bentuk dan pengaturannya. Strukturnya didominasi austenit, diperkuat dengan karbida heterogen berukuran sedang dan kecil dan inklusi grafit yang tersebar halus (Gbr. 5). Uji keausan relatif dalam gesekan kering, yang dilakukan dengan sampel besi tuang dengan konsentrasi mangan yang berbeda, menunjukkan bahwa besi cor mangan yang mengandung 10,5% Mn memiliki ketahanan aus 2,2 kali lebih baik daripada besi cor dengan 4,5% Mn.

Peningkatan kandungan mangan di atas 10,5% menyebabkan peningkatan lebih lanjut dalam jumlah fase austenitik dan karbida, tetapi karbida diamati dalam bentuk bidang terpisah, dan ketahanan aus besi cor tidak meningkat. Berdasarkan hal tersebut, komposisi kimia besi cor dipilih untuk penelitian dan pengujian lebih lanjut, %: 3,7 C; 2.8Si; 10,5 juta; 0.8Cr; 0,35 Cu; 0,75 Bulan; 0,05B; 0,03S; 0,65p; 0.1Ca.

Untuk mempelajari pengaruh perlakuan panas pada komposisi struktural dan sifat-sifat besi cor mangan austenitik dari komposisi kimia yang diusulkan, sampel (blok) menjadi sasaran pengerasan. Pengerasan volumetrik sampel dilakukan dalam air mengalir dengan suhu pemanasan 1030-1050 °C dan waktu penahanan selama pemanasan: 0,5, 1, 2, 3, 4 jam.

Studi struktur sampel setelah pengerasan volumetrik menunjukkan bahwa suhu pemanasan, durasi paparan selama pemanasan dan laju pendinginan memainkan peran penting dalam pembentukan struktur besi cor mangan. Pengerasan dalam kasus umum menyebabkan austenisasi yang hampir sempurna, memperoleh butiran berukuran sedang dan kecil. Pemanasan memastikan pembubaran karbida dalam austenit. Kelengkapan transformasi ini meningkat dengan peningkatan durasi paparan sampel dalam tungku. Martensit yang ada dalam struktur pengecoran benar-benar larut dalam austenit selama pemanasan dan tidak mengendap selama pendinginan. Karbida, tergantung pada durasi paparan selama pemanasan, yang sebagian atau seluruhnya larut dalam austenit, dilepaskan kembali pada pendinginan. Setelah pendinginan, jumlah grafit dalam struktur besi cor menjadi jauh lebih sedikit dibandingkan dengan keadaan cor. Pada besi cor yang dikeraskan, pelat inklusi grafit lebih tipis dan lebih pendek. Kekerasan Brinell dari besi cor mangan yang dipadamkan berkurang, ketangguhan meningkat dan kemampuan mesin ditingkatkan.

Untuk menentukan mode pengerasan yang memberikan ketahanan aus maksimum dari besi cor mangan eksperimental, sampel dengan waktu penahanan yang berbeda selama pengerasan dikenakan keausan. Studi ketahanan aus dilakukan pada mesin gesek SMTs-2 pada tekanan spesifik pada sampel 1,0 MPa dan kecepatan geser 0,4 m/s.

Sebagai hasil dari pengujian, ditemukan bahwa peningkatan waktu penahanan menjadi 2∙3,6∙103 detik pada suhu pendinginan menyebabkan peningkatan ketahanan aus relatif dari besi cor mangan, setelah itu ketahanan ausnya tidak berubah. Pengujian ini mengkonfirmasi asumsi bahwa komposisi struktural besi cor mangan yang diperoleh dengan pendinginan setelah ditahan selama 2∙3,6∙103 detik adalah yang paling sempurna dan mampu memberikan kinerja tinggi dalam gesekan kering.

Selain itu, pengurangan kekerasan menjadi 160-170 HB dari besi cor mangan austenitik selama pengerasan kemungkinan akan berdampak positif pada kerusakan dan keausan counterbody (rol) yang mensimulasikan roda lokomotif. Dalam hal ini, untuk pengujian laboratorium dan operasional selanjutnya, digunakan besi cor mangan austenitik dalam cor (ACHl) dan keadaan padam, yang diperoleh setelah 2 jam ditahan pada suhu pendinginan (ACHz).

Berdasarkan penelitian dan pengujian yang dilakukan, dimungkinkan untuk mengembangkan komposisi khusus besi cor austenitik, diperoleh dengan memodifikasi mangan, yang ditandai dengan ketahanan aus yang tinggi dalam kondisi gesekan kering (rem, kopling gesekan), ditandai dengan pemanasan gesekan yang tinggi. hingga 900 (“Besi cor tahan aus”, paten RF No. 2471882) . Hasil pengujian komposisi besi cor ini di bawah kondisi dan mode pemuatan antarmuka "katup dudukan" waktu menunjukkan kinerja material yang tinggi, melebihi sumber daya pelana yang terbuat dari besi cor abu-abu SCH 25 menurut GOST 1412 -85 dan 30 HGS menurut GOST 4543-71 dalam 2.5-3, 3 kali. Hal ini memungkinkan kami untuk mempertimbangkan besi tuang yang menjanjikan untuk digunakan dalam kondisi gesekan kering dan suhu tinggi, khususnya untuk dudukan katup, pelat tekanan kopling, tromol rem pada mesin pengangkat dan pengangkut, dll.

Temuan. Dengan demikian, dapat disimpulkan bahwa penggunaan besi cor mangan austenitik untuk pembuatan valve seat akan secara signifikan meningkatkan masa pakai kepala silinder mesin yang dikonversi menjadi bahan bakar motor gas dan menggunakan sistem catu daya gabungan (bensin-gas).

Peninjau:

Astanin V.K., Doktor Ilmu Teknik, Profesor, Kepala Departemen Layanan Teknis dan Teknologi Rekayasa, Universitas Agraria Negeri Voronezh dinamai Kaisar Peter I, Voronezh.

Sukhochev G.A., Doktor Ilmu Teknik, Profesor Departemen Teknologi Teknik Mesin, Universitas Teknik Negeri Voronezh, Voronezh.

Tautan bibliografi

Popov D.A., Polyakov I.E., Tretyakov A.I. TENTANG KELAYAKAN APLIKASI BESI COR MANGAN AUSTENITIS UNTUK PENGOPERASIAN ICE VALVE SEATS PADA BAHAN BAKAR MESIN GAS // Masalah Ilmu Pengetahuan dan Pendidikan Modern. - 2014. - No.2;URL: http://science-education.ru/ru/article/view?id=12291 (tanggal akses: 01.02.2020). Kami menyampaikan kepada Anda jurnal-jurnal yang diterbitkan oleh penerbit "Academy of Natural History"