Leicht bearbeitbare Sinterlegierung auf Eisenbasis für Ventilsitzringe. Moderne Probleme der Wissenschaft und Bildung Gusseisenqualität für Ventilsitze

Die Erfindung kann bei der Wiederherstellung oder Herstellung von Ventilen für Verbrennungsmotoren (ICE) verwendet werden. Nach der Reinigung der Oberfläche unter dem Sattel und der Fehlersuche wird die Bearbeitung durchgeführt. Der Sitz wird durch Lichtbogenschweißen der Ventiloberfläche unter dem Sitz hergestellt. Die Unterschicht aus Nickel wird mit einem kurzen Lichtbogen mit einem Strom gleicher Polarität in einer Schweißgasumgebung abgeschieden, wobei die abgeschiedene Raupe mit einer Geschwindigkeit geschmiedet wird, die eine Abkühlung des Metalls nicht zulässt. Führen Sie eine mechanische Bearbeitung der mit Nickel beschichteten Oberfläche durch. Die Arbeitsschicht aus hitzebeständigem austenitischem Stahl wird mit einer verbrauchbaren Elektrode mit umgekehrtem Polaritätsstrom geschweißt, wobei jede Raupe mit einer Geschwindigkeit geschmiedet wird, die ein Abkühlen des Metalls nicht zulässt. Die Endbearbeitung der Arbeitsfläche des Sattels wird durchgeführt. Das Verfahren ermöglicht es, das Herausfallen der Sitze aus den Zylinderköpfen während des Betriebs der Brennkraftmaschine vollständig auszuschließen, die thermische Dauerfestigkeit der Zylinderköpfe zu erhöhen und die Festigkeit und Verschleißfestigkeit der geschweißten Ventilsitze zu erhöhen . 4 krank.

Zeichnungen zum RF-Patent 2448825

STOFF: Erfindung betrifft Verbrennungsmotoren (ICE), nämlich Ventilsitze von ICE-Zylinderköpfen.

Moderne Transport-Verbrennungsmotoren zeichnen sich durch hohe Literleistung aus. Die Erhöhung der Literleistung wird hauptsächlich durch Erhöhung des mittleren effektiven Drucks durch Erhöhung der zyklischen Kraftstoffzufuhr erreicht. Dadurch steigt zwangsläufig die thermische Belastung der den Brennraum bildenden Teile, insbesondere Kolben, Zylinderköpfe und Ventile, und deren Leistungsfähigkeit begrenzt eine weitere Leistungssteigerung.

Der Zylinderkopf ist das komplexeste und thermisch am stärksten belastete Teil des Motors. Die Komplexität des Designs führt zu einer großen Ungleichmäßigkeit der thermischen Belastung der einzelnen Elemente. Auch die Arbeitsbedingungen sind ungünstig, denn der Zylinderkopf hat keine Möglichkeit zur freien Wärmeausdehnung.

Die häufigsten Betriebsmängel von Zylinderköpfen sind Ventilsitzausfälle: Risse an der Innenfläche, katastrophaler Verschleiß der Arbeitsfläche, Zerstörung und Verlust.

In modernen in- und ausländischen Motoren sind Ventilsitze steckbar [S.249-250. Orlin, AS Auslegung und Festigkeitsberechnung von Hubkolben- und Kombimotoren. / A. S. Orlin, M. G. Kruglov, D. N. Vyrubov und andere - M.: Mashinostroenie, 1984. - 384 S.]. Sitze werden entweder mit relativem Presssitz in die Sitze der Zylinderköpfe eingepresst oder gekühlt eingesetzt. Am gebräuchlichsten ist das Einpressen von Ventilsitzen in den Zylinderkopf. In diesem Fall sollte ein wesentlicher Nachteil beachtet werden - die Möglichkeit, dass der Sitz aus der Kopfpfanne fällt.

Wenn ein Ventilsitz herausfällt und anschließend während der Reparatur ersetzt wird, müssen Sitze mit einem größeren Durchmesser installiert werden, um das erforderliche Übermaß zu gewährleisten, und dazu ist es erforderlich, die Durchmesser der Einlass- und Auslasskanäle des Zylinderkopfs zu bohren ein größerer Durchmesser, der zu einer Verringerung der Größe des Intervalljumpers führt, der der am stärksten belastete Bereich der Kopfzylinder ist.

Es sollte auch beachtet werden, dass das Pressen aufgrund erheblicher Belastungen die Herstellung eines massiven Sitzes erfordert.

Bei Schiffs-, Lokomotiven- und stationären Dieselmotoren großer Abmessungen werden gusseiserne Zylinderköpfe verwendet, bei denen Ventillöcher nicht mit Stecksitzen ausgestattet sind [Voznitsky, I.V. Schiffs-Verbrennungsmotoren. / I. V. Voznitsky, N. G. Chernyavskaya, E. G. Mikheev. - M.: Transport, 1979. - 413 S.], [Rzhepetsky, K.L. Schiffs-Verbrennungsmotoren. / K. L. Rzhepetsky, E. A. Sudareva. - L.: Schiffbau, 1984. - 168 S.]. Wenn die Verschleißgrenze der Löcher erreicht ist, ist es daher erforderlich, den Kopf entweder zum Schrott zu schicken oder die Löcher zu bohren und Einstecksättel hineinzupressen. Beide Optionen sind nicht optimal.

Im ersten Fall geht ein noch voll funktionsfähiger Zylinderkopf verloren und es muss ein teures Neuteil angeschafft werden.

Im zweiten Fall führt das Bohren von Löchern in den Zylinderkopf für den Einbau von Sitzen zu einer Verringerung seiner Querschnitte in den thermisch und mechanisch am stärksten belasteten Bereichen am Boden und provoziert dadurch die Bildung von thermischen Ermüdungsrissen entlang der Zwischenstege und dazwischen die Löcher für Ventile und Düsen. Außerdem ist ein Herausfallen aus den eingesetzten Sitzen während des Betriebs des Dieselmotors nicht auszuschließen.

Die Aufgabe der vorliegenden Erfindung besteht somit darin, ein Verfahren zum Erhalten von Ventilsitzen für Gusseisen-Zylinderköpfe von Verbrennungsmotoren während ihrer Herstellung oder Restaurierung durch Lichtbogenschweißen zu schaffen. Das vorgeschlagene Herstellungs- oder Wiederherstellungsverfahren beseitigt die oben genannten Nachteile, die beim Einpressen von Ventilsitzen in den Zylinderkopf auftreten, und löst das Problem der Wiederherstellung der Arbeitsfähigkeit des Zylinderkopfs optimal. Außerdem wird bei Anwendung des vorgeschlagenen Verfahrens ein Herausfallen des Sitzes vollständig ausgeschlossen und die Temperaturwechselfestigkeit des Zylinderkopfes erhöht.

Die Aufgabe wird dadurch gelöst, dass bei der Herstellung oder Wiederherstellung von Ventilsitzen von gusseisernen Zylinderköpfen von Verbrennungsmotoren das Verfahren des Lichtbogenauftragschweißens verwendet wird, das durch Auswahl neue Eigenschaften der Arbeitsfläche des Sitzes liefert unterschiedlicher Stahl zum Beschichten. Außerdem wird der Zylinderkopf zukünftig wartungsfreundlicher.

Ein Verfahren zur Herstellung von Ventilsitzen für Gusseisen-Zylinderköpfe von Verbrennungsmotoren während ihrer Herstellung oder Restaurierung, einschließlich der Reinigung von Oberflächen unter dem Sitz, der Fehlersuche, seiner maschinellen Bearbeitung und der Herstellung des Sitzes, wird durch Lichtbogen-Auftragsschweißen durchgeführt besagte Oberfläche mit einem kurzen Bogenstrom gleicher Polarität mit Auftragen einer Nickelunterschicht in einem Schweißumgebungsgas, mit Schmieden der aufgebrachten Schweißnaht bei einer Geschwindigkeit, die das Metall nicht abkühlen lässt, mechanische Behandlung der aufgebrachten Oberfläche mit Nickel und dann Auftragen der Arbeitsschicht mit hitzebeständigem austenitischem Stahl mit einem verbrauchbaren Elektrodenstrom mit umgekehrter Polarität, wobei jede Schweißnaht mit einer Geschwindigkeit geschmiedet wird, die ein Abkühlen des Metalls nicht zulässt, und abschließende Bearbeitung der Arbeitsfläche des Sattels.

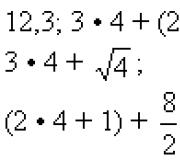

Die Abbildungen 1, 2, 3, 4 zeigen das Arbeitsschema zur Herstellung des Ventilsitzes der gusseisernen Zylinderköpfe des Verbrennungsmotors während ihrer Herstellung oder Restaurierung.

Das Verfahren zum Erhalten von Ventilsitzen von gusseisernen Zylinderköpfen von Verbrennungsmotoren während ihrer Herstellung oder Restaurierung besteht darin, den Zylinderkopf 1 für die Oberflächenbehandlung durch Auspressen der Sitze 2 ( 1 ), Reinigen und Bohren der Sitzflächen 3 der Ventilsitze vorzubereiten zum Auftragen einer Nickelunterschicht gemäß Bild 2 und Reinigen der an die Ventilsitze angrenzenden Flächen mit einer Metallbürste auf metallischen Glanz.

Schlechte Prozessschweißbarkeit von Grauguss führt zu folgendem Mangel: Ausbleichen, d.h. das Auftreten von Bereichen mit Zementitsekreten in der einen oder anderen Form. Die hohe Härte der gekühlten Bereiche macht es praktisch unmöglich, Gusseisen mit einem Schneidwerkzeug zu bearbeiten. Das Aufbringen der Nickelunterschicht eliminiert die Bildung dieser Bereiche.

Das Auftragen der Unterschicht erfolgt mit einem kurzen Lichtbogen bei einem Strom gleicher Polarität in einer Schweißgasumgebung, wobei jede Wulstnaht mit einer Geschwindigkeit geschmiedet wird, die das Metall nicht abkühlen lässt, mit leichten Schlägen eines Metallhammers. Verbrauchsmaterialien - PANCH-Schweißdraht, der Folgendes umfasst: Cu - 2,3-3%, Mn - 5-6%, Fe - bis zu 2%, Ni - der Rest. Verunreinigungen nicht mehr als: Si - 0,3 %, C - 0,3 %, Schweißgas (Ar 80 %, CO 2 20 %).

Nach dem Planschleifen die Sitzflächen 4 der Ventilsitze gemäß Abb.3 bohren.

Als nächstes wird die Arbeitsfläche des Ventilsitzes mit hitzebeständigem austenitischem Stahl, einer verbrauchbaren Elektrode, beschichtet (die Wahl des Oberflächenmaterials beruht auf einer einzigartigen Kombination von Eigenschaften: hohe Duktilität, Festigkeit, Korrosionsbeständigkeit und die Fähigkeit, währenddessen hart zu arbeiten Betrieb unter dem Einfluss von Ventilschlägen, wenn es im Sitz sitzt). Vor dem Schweißen müssen die Elektroden eine Stunde lang bei einer Temperatur von 330-350 °C gebrannt werden. Das Auftragen der Arbeitsschicht erfolgt bei einem Strom mit umgekehrter Polarität, wobei jede Wulstnaht mit einer Geschwindigkeit geschmiedet wird, die ein Abkühlen des Metalls nicht zulässt. Danach ist es möglich, die Endbearbeitung der Sitzflächen 5 der Ventilsitze gemäß Fig. 4 durchzuführen.

ANSPRUCH

Verfahren zur Herstellung eines Ventilsitzes für gusseiserne Zylinderköpfe von Verbrennungsmotoren während ihrer Herstellung oder Restaurierung, einschließlich Reinigen der Oberfläche unter dem Sitz, Fehlererkennung, maschinelle Bearbeitung und Herstellung des Sitzes, dadurch gekennzeichnet, dass der Sitz elektrisch hergestellt wird Lichtbogenauftragung der Ventiloberfläche unter dem Sitz, während die Unterschicht aus Nickel mit einem kurzen Lichtbogengleichstrom in einer Schweißgasumgebung aufgeschmolzen wird, wobei die abgeschiedene Raupe mit einer Geschwindigkeit geschmiedet wird, die das Metall nicht abkühlen lässt, Bearbeitung der vernickelten Oberfläche durchgeführt wird, dann wird die Arbeitsschicht aus hitzebeständigem austenitischem Stahl mit einem verbrauchbaren Elektrodenstrom mit umgekehrter Polarität abgeschieden, wobei jede Raupe mit einer Geschwindigkeit geschmiedet wird, die das Metall nicht abkühlen lässt, und tragen die Endbearbeitung der Arbeitsfläche des Sattels.

Es wird in die Löcher des Zylinderkopfs eingebaut, um Ventile einzubauen und das Luft-Kraftstoff-Gemisch und die Abgase durch sie zu destillieren. Das Teil wird werkseitig in den Zylinderkopf eingepresst.

Führt die folgenden Funktionen aus:

- Lochdichtigkeit;

- überträgt überschüssige Wärme auf den Zylinderkopf;

- sorgt bei geöffnetem Mechanismus für den nötigen Luftstrom.

Ein Austausch des Ventilsitzes ist erforderlich, wenn die Dichtheit durch mechanische Bearbeitung nicht wiederhergestellt werden kann (zahlreiche Bearbeitung in der Vergangenheit, Ausbrennen, starker Verschleiß). Das kannst du selbst machen.

Teile werden repariert, wenn:

- Platte Burnout;

- nach Austausch der Führungsbuchsen;

- mit mäßiger natürlicher Abnutzung;

- bei Verletzung der Dichtigkeit der Verbindung des Rings mit der Platte.

Die Bearbeitung abgenutzter und beschädigter Sättel zu Hause erfolgt mit Cuttern. Darüber hinaus können ein Schweißgerät oder ein leistungsstarker Gasbrenner, ein Standardschlüsselsatz für die Demontage und Demontage des Zylinderkopfs, Läpppaste und ein Bohrer erforderlich sein.

Sitzersatz

Das Austauschverfahren besteht aus zwei kritischen Vorgängen: dem Entfernen alter Teile und dem Einbau neuer Teile.

Alte Pflanzgefäße entfernen

Ventilsitze werden an einem demontierten Zylinderkopf mit demontiertem Gasverteilungsmechanismus ersetzt. Sie können den alten Ring mit einem Schweißgerät entfernen, wenn das Material, aus dem er besteht, dies zulässt.

Zur Durchführung des Verfahrens wird ein Ventilsitzabzieher hergestellt - ein altes unnötiges Ventil wird entnommen, dessen Platte auf die Größe des Innendurchmessers des Sitzes bearbeitet werden muss.

Danach wird das resultierende Werkzeug in den Sitz versenkt, ohne die Kante von 2-3 mm zu erreichen, und durch Schweißen an 2-3 Stellen „geheftet“. Nachdem das Ventil zusammen mit dem Metallring mit einem Hammer von hinten herausgeschlagen wurde.

Wichtig! Ein Schweißverfahren kann zu einer gewissen Verformung des Sitzes führen. In diesem Fall haben die Standard-Sättel eine schwache Befestigung, was zu einer spontanen Demontage während des Betriebs des Motors führen kann. Erfordert Ringe mit größerem Durchmesser, die nicht im Handel erhältlich sind, sondern auf Bestellung gefertigt werden.

Ein Ventilsitz aus nicht schweißbaren Metallen kann entfernt werden, indem ein Rohrstück hineingeschraubt wird, das als Ventilsitzauszieher verwendet wird. Dazu wird auf der Innenfläche des Rings ein Gewinde geschnitten. Ein ähnlicher Faden wird auf die Außenfläche eines Metallrohrs mit geeignetem Durchmesser aufgebracht.

Es wird ein altes Ventil genommen, das in umgekehrter Position an das Ende des Rohrs vorgeschweißt wird. In diesem Fall wird der Ventilschaft in das dafür vorgesehene Loch eingeführt, das Rohr in das Gewinde eingeschraubt und das Element durch Klopfen auf den Schaft entfernt.

Einbau neuer Sättel

Bevor Sie mit der Installation neuer Sättel beginnen, werden die Sitze dafür von Schmutz gereinigt. Nach dem Zylinderkopf sollte er gleichmäßig auf eine Temperatur von mehr als 100 ° C erhitzt werden. In diesem Fall dehnt sich das Metall aus und lässt den Ring einpressen.

Das zu montierende Teil wird mit flüssigem Stickstoff gekühlt. In Abwesenheit können Sie eine Kombination aus Eis und Aceton verwenden, mit der Sie die Temperatur des Metalls auf -70 ° C senken können. Die Abmessungen der Teile sind so gewählt, dass der Unterschied zwischen dem Durchmesser des Sitzes und des Rings bei kalten Teilen nicht mehr als 0,05-0,09 mm beträgt.

Der Ventilsitz wird mit einem Spezialdorn oder einem Rohrstück mit passendem Durchmesser eingepresst. Das Teil sollte mit wenig Kraftaufwand in den Sitz passen. In diesem Fall ist es wichtig, dass der Ring schief steht.

Nach dem Pressen und Abkühlen des Zylinderkopfes sollten Sie prüfen, ob das Element am Sitz hängt. Wenn keine Lücke vorhanden ist und das ausgetauschte Element fest an Ort und Stelle gehalten wird, kann der Austauschvorgang als abgeschlossen betrachtet werden. Als nächstes müssen die Ventilsitze mit Schneidwerkzeugen geschnitten werden.

Wichtig! Mit dem Standardverfahren zum Austausch der Platten aller Ventile werden sie ziemlich hoch gepflanzt. Einige Experten empfehlen jedoch, die Fasen so zu bearbeiten, dass die Auslassventile etwas tiefer als die normale Position sitzen. Der Einlassventilsitz wird in seiner ursprünglichen Position belassen.

Sattel reparieren

Die Reparatur von Ventilsitzen wird mit ihrem natürlichen Verschleiß und lockerem Sitz der Platte an ihrem Sitz durchgeführt.

Um die Geometrie der Ringe wiederherzustellen, werden Ventilsitzfräser verwendet - ein Satz Fräsköpfe, mit denen Sie die erforderlichen Winkel herstellen können.

Rollen können in Kombination mit Sonderausstattung verwendet werden. Es ist jedoch kostspielig. Daher wird zu Hause ein Ratschenschlüssel mit Verlängerungskabel verwendet. Korrekt bearbeitete Stellen haben Winkel von 30˚, 60˚ und 45˚. Die Bearbeitung der Ventilsitze zum jeweiligen Erstellen erfolgt mit einem entsprechenden Fräser.

Das Schleifen von Ventilsitzen erfordert keine Erwärmung oder andere Bearbeitung. Die Rille wird "trocken" gemacht. In Zukunft muss beim Läppen eine spezielle Läpppaste verwendet werden. Für beste Ergebnisse wird empfohlen, neue Sitze per Hand und nicht mit einer Bohrmaschine einzuläppen.

Eine andere Art der Reparatur ist das Nuten von Sitzen für Reparatureinsätze. Dazu werden nach dem oben beschriebenen Algorithmus die Sättel entfernt, wonach mit einem speziellen Schneidwerkzeug die darunter liegenden Stellen bearbeitet werden. Die Größe der Reparaturstelle sollte 0,01–0,02 cm kleiner sein als das Insert. Die Montage erfolgt nach Erwärmung des Zylinderkopfes und Abkühlung der montierten Elemente.

Sie können versuchen, sich auf eigene Gefahr und Gefahr richtig zu langweilen. Angesichts der Komplexität des Verfahrens und der erforderlichen hohen Arbeitsgenauigkeit werden solche Manipulationen jedoch am besten in einer qualifizierten Autowerkstatt oder einem Autoreparaturwerk durchgeführt.

Ventilplatten mit angeschweißten Fasen. Der technologische Prozess der Wiederherstellung des Ventiltellers.

Ventile. Die Ressourcen der Ventile von Autotraktormotoren sind hauptsächlich durch den Verschleiß ihrer Fase begrenzt, wodurch sich bei der Sitz-Fase-Verbindung des Ventils die Eintauchtiefe seiner Platte relativ zur Oberfläche des Zylinderkopfs erhöht , was zu einer Verschlechterung der wirtschaftlichen Leistung des Motors führt: Leistungsabfall, Erhöhung des Kraftstoffverbrauchs, des Öls usw. Die Fase wird normalerweise durch Schleifen wiederhergestellt. Wenn das Ventil auf eine Größe unter dem Nennwert abgenutzt ist, muss es durch ein neues ersetzt oder restauriert werden.

Der schnelle Verschleiß der Fasen der Ventile erklärt sich dadurch, dass sie im Betrieb chemischen und thermischen Einwirkungen ausgesetzt sind und durch die Fase 3-5 mal mehr Wärme abgeführt wird als durch die Stange. Fast alle Ventile von Motoren, die zur Reparatur kommen, haben Verschleiß entlang der Fase der Platte.

Zur Erhöhung der Festigkeit der Fasen neu gefertigter Ventile hat sich das am PWI entwickelte Verfahren des Auftragschweißens mit direkt wirkendem Druckbogen auf der U-151-Anlage bewährt. E. O. Paton. Auf das Werkstück wird ein Gussring aufgesetzt, der dann mit einem komprimierten Lichtbogen aufgeschmolzen wird. Ein Versuch, die Erfahrungen mit diesem Verfahren auf die Oberflächenbehandlung verschlissener Ventile zu übertragen, brachte keine positiven Ergebnisse. Dies ist darauf zurückzuführen, dass die Höhe des zylindrischen Gürtels der Ventilscheibe infolge von Verschleiß auf 0,4 bis 0,1 mm abnimmt und die Oberfläche einer dünnen Kante der Fase aufgrund einer ungleichmäßigen Erwärmung des Ventilkopfs und der aufgebrachten Oberfläche auftaucht Füllring ist schwierig: Es kommt zu Verbrennungen.

Eine effektive Methode zur Wiederherstellung von Ventilen ist die Methode der Plasmabeschichtung mit der Zufuhr von hitzebeständigen Pulverhartlegierungen zur verschlissenen Fase. Dazu die Maloyaroslavets-Zweigstelle des Staatlichen Wissenschaftlich-Technischen Instituts, TsOKTB und VSKHIZO auf der Basis der U-151-Maschine nach dem Entwurf des PWI im. E. O. Paton entwickelte die OKS-1192-Installation. Die Anlage besteht aus einer halbautomatischen Belagsmaschine komplett mit einem Ballast-Rheostat RB-300, einem von VSKHIZO entworfenen Plasmabrenner.

Technische Eigenschaften der OKS-1192-Installation

Arten von geschweißten Ventilen (Plattendurchmesser), mm 30-70

Produktivität, Stück/h< 100

Gasverbrauch, l/min:

plasmabildend<3

schützend und transportierend<12

Kühlwasserverbrauch, l/min >4

Pulverfördererkapazität, m 3 0,005

Leistung, kW 6

Gesamtabmessungen, mm:

Installation 610X660X1980

Schaltschrank 780X450X770

Wenn keine Industrieanlage vorhanden ist und die Ventile wiederhergestellt werden müssen, können Reparaturunternehmen eine Plasmaanlage aus separaten vorgefertigten Einheiten auf der Basis einer Drehmaschine gemäß dem in Abb. 42. Das Ventil ist auf einer der Größe seiner Platte entsprechenden wassergekühlten Kupferform montiert, die von einer Drehspindel über ein Axiallager und ein Paar Kegelräder angetrieben wird.

Reis. 42. Installationsschema zum Plasmaschweißen von Ventilen:

1 - Stromversorgung; 2 - Drosselklappe; 3- Wolframelektrode; 4 - innere Düse; 5 - Schutzdüse; 6 - Ventil; 7 - Kupferform; 8, 16 - Lager; 9 - Installationskörper; 10 - Wasserversorgungsschlauch; 11, 12 - Beschläge; 13 - Basis; 14 - Gestell; 15, 17 - Öldichtungen; 18 - Feststellschraube; 19, 20 - Kegelräder; 21 - Zylinder

Das Funktionsprinzip der OKS-1192-Anlage und der unter den Bedingungen eines Reparaturunternehmens zusammengebauten Anlage ist ungefähr gleich und besteht aus Folgendem. Nach Kühlwasser (aus dem Wasserversorgungsnetz), plasmabildendem Argongas (aus einer Flasche), elektrischer Energie (aus einer Stromquelle) wird dem Plasmabrenner zugeführt, ein indirekter komprimierter Lichtbogen (Plasmastrahl) wird zwischen dem Wolfram angeregt Elektrode und der inneren Düse des Plasmabrenners mit einem Oszillator. Dann wird Pulver vom Pulverförderer mit dem Transportgas Argon durch die Schutzdüse des Brenners zur Fase des Drehventils zugeführt und gleichzeitig das Ventil durch den Ballastwiderstand bestromt. Zwischen dem elektrisch leitfähigen Plasmastrahl und der Ventilfase entsteht ein komprimierter Lichtbogen, der gleichzeitig die Ventilfase und das Schweißpulver aufschmilzt und hochwertige dichte Schichten bildet (Abb. 43).

Reis. 43. Geschweißte Ventilteller

Zum Auftragen von Fasen von Ventilen von Traktormotoren mit großer Masse können neben den empfohlenen auch Pulverhartlegierungen auf Eisenbasis PG-S1, PG-US25 mit dem Zusatz von 6% Al zu letzteren verwendet werden.

Bei der Auswahl eines Materials für Auftragsventile sollte man sich von der Tatsache leiten lassen, dass Chrom-Nickel-Legierungen eine höhere Hitzebeständigkeit und Verschleißfestigkeit aufweisen, aber 8-10 mal teurer sind als Hartlegierungen auf Eisenbasis und weniger verarbeitet werden.

Arten des Plasmaschweißens von Fasen von Ventilen

Stromstärke, A 100-140

Spannung, V 20-30

Gasverbrauch (Argon), l/min:

plasmabildend 1,5-2

Transport (Schutz) 5-7

Auftauchgeschwindigkeit, cm/s 0,65–0,70

Abstand vom Plasmabrenner zur Fase des Ventils, mm 8-12

Schichtbreite, mm 6-7

Schichthöhe, mm 2-2,2

Eindringtiefe, mm 0,08-0,34

Härte HRC der abgeschiedenen Schicht mit einer Legierung:

PG-SR2, PG-SR3 34-46

PG-S1, PG-US25 46-54

Der technologische Prozess der Wiederherstellung des Ventiltellers umfasst die folgenden Hauptoperationen: Waschen, Fehlersuche, Reinigen der Stirnfläche und Fase von Kohlenstoffablagerungen, Plasmaauftrag, Bearbeitung, Kontrolle. Die Bearbeitung der Ventile erfolgt in folgender Reihenfolge: Reinigen der Stirnfläche des Ventiltellers; Klappenscheibe am Außendurchmesser auf Nennmaß schleifen, Fasscheibe vorbearbeiten; Fase auf Nennmaß schleifen. Die ersten drei Operationen werden auf einer Drehmaschine mit Fräsern mit Hartmetalleinsätzen durchgeführt. Die Verwendung des Plasma-Auftragsverfahrens ermöglichte es, die Verschleißfestigkeit der Arbeitsfläche der Autoventilscheibe um das 1,7- bis 2,0-fache im Vergleich zur Verschleißfestigkeit neuer zu erhöhen.

Die Erfindung betrifft die Pulvermetallurgie, insbesondere Sinterlegierungen auf Eisenbasis. Kann zur Herstellung von Ventilsitzringen für Verbrennungsmotoren verwendet werden. Ein sinterhärtbares Pulvermaterial für einen Ventilsitzring eines Verbrennungsmotors wird aus einer Mischung erhalten, die 75–90 Gew.-% eines sinterhärtbaren Pulvers auf der Basis von Eisen, vorlegiert mit 2–5 Gew.-% Nickel, Werkzeugstahl, enthält Pulver und ein Festschmierstoff. Gleichzeitig wird beim Sintern Kupfer durch Imprägnierung eingebracht. WIRKUNG: erhöhte thermische Verschleißfestigkeit, verbesserte Zerspanbarkeit. 4 k. und 24 z.P. fliegend, 2 tab.

Der letzte Stand der Technik

Die vorliegende Erfindung betrifft allgemein Sauf Eisenbasis, die zur Herstellung von Ventileinsätzen für Verbrennungsmotoren verwendet werden. Ventilsitzringe (VSI) arbeiten in extrem korrosiven Umgebungen. Legierungen, die bei der Herstellung von Ventilsitzeinsätzen verwendet werden, müssen widerstandsfähig gegen Abrieb und/oder Haftung sein, die durch die Oberfläche von Ventilsitzpassstücken verursacht werden, widerstandsfähig gegen Erweichung und Bruch aufgrund hoher Betriebstemperaturen und widerstandsfähig gegen korrosionsinduzierten Abbau, der durch Verbrennungsprodukte verursacht wird.

Ventilsitzringe werden nach dem Einsetzen in den Zylinderkopf bearbeitet. Die Kosten für die maschinelle Bearbeitung von Ventilsitzeinsätzen machen einen großen Teil aller Bearbeitungskosten für Zylinderköpfe aus. Dies stellt ein großes Problem bei der Entwicklung von Ventilsitzringlegierungen dar, da die Hartstoffphasen, die die Legierung verschleißfest machen, auch einen erheblichen Verschleiß an Schneidwerkzeugen während der Bearbeitung verursachen.

Sinterlegierungen haben Gusslegierungen in Ventilsitzringen in den meisten Pkw-Motoren ersetzt. Pulvermetallurgie (Pressen und Sintern) ist ein sehr attraktives Verfahren zur Herstellung von VSI aufgrund der Flexibilität dieses Verfahrens in der Zusammensetzung von Legierungen, die die Koexistenz von sehr unterschiedlichen Phasen, wie Karbiden, weichen Ferrit- oder Perlitphasen, hartem Martensit, Cu-reiche Phase usw. .d. sowie die Möglichkeit, ein Produkt zu erhalten, das der gewünschten Form nahe kommt, wodurch die Bearbeitungskosten gesenkt werden.

Sinterlegierungen für Ventilsitzringe sind als Ergebnis des Bedarfs an höherer Leistungsdichte in Verbrennungsmotoren entstanden, was höhere thermische und mechanische Belastungen, alternative Kraftstoffe zur Reduzierung von Emissionen und Verlängerung der Motorlebensdauer impliziert. Solche gesinterten Legierungen sind hauptsächlich von vier Arten:

1) 100 % Werkzeugstahl,

2) eine Matrix aus Reineisen oder niedrig legiertem Eisen mit Zusatz von Festphasenpartikeln zur Verbesserung der Verschleißfestigkeit,

3) kohlenstoffreicher Stahl mit einem hohen Chromgehalt (> 10 Gew.-%) und

4) Legierungen auf Basis von Co und Ni.

Diese Materialien erfüllen die meisten Anforderungen an Haltbarkeit (Widerstandsfähigkeit). Sie alle sind jedoch trotz der Verwendung einer Vielzahl von Additiven, die die Bearbeitung erleichtern, schwierig zu bearbeiten.

Die Typen 1, 2 und 3 sind Materialien mit hohem Karbidgehalt. US-Patent Auslassventile.

Eine Erhöhung der Menge und Größe von Karbidpartikeln in der Legierung bei gleichzeitiger Verbesserung der Haltbarkeit (Härte) ist nachteilig für die Verarbeitung (Komprimierbarkeit und Grünsandfestigkeit) und Bearbeitbarkeit von fertigen Ventilsitzeinsätzen. Außerdem wird die Festigkeit des gesinterten Produkts erheblich verringert, wenn Karbidpartikel oder große harte Partikel vorhanden sind.

Das US-Patent Nr. 6,139,598 beschreibt ein Ventilsitzeinsatzmaterial mit einer guten Kombination aus Kompressibilität, Hochtemperatur-Verschleißfestigkeit und Bearbeitbarkeit. Die Mischung, die verwendet wird, um ein solches Material zu erhalten, ist eine komplexe Mischung aus Stahlpulver, das Cr und Ni enthält (> 20 % Cr und<10% Ni), порошка Ni, Cu, порошка ферросплава, порошка инструментальной стали и порошка твердой смазки. Несмотря на то что такой материал может обеспечить значительное улучшение прессуемости и износостойкости, большое количество легирующих элементов определяет высокую стоимость материала (Ni, инструментальная сталь, обогащеннный Cr стальной порошок, ферросплавы).

Das US-Patent Nr. 6,082,317 beschreibt ein Ventilsitzeinsatzmaterial, in dem auf Kobalt basierende Feststoffe in einer auf Eisen basierenden Legierungsmatrix dispergiert sind. Im Vergleich zu herkömmlichen Feststoffen (Hartmetallen) sollen Feststoffe auf Kobaltbasis weniger abrasiv sein, was zu einem geringeren Verschleiß der Gegenventile führt. Ein solches Material soll für solche Anwendungen geeignet sein, bei denen ein direkter Kontakt zwischen den Metalloberflächen des Ventils und des Ventilsitzes erforderlich ist, wie beispielsweise in Verbrennungsmotoren. Obwohl Kobaltlegierungen eine gute Ausgewogenheit der Eigenschaften aufweisen, macht der Preis von Co diese Legierungen für Automobilanwendungen extrem teuer.

DETAILLIERTE BESCHREIBUNG DER ERFINDUNG

Die vorliegende Erfindung zielt darauf ab, die oben erwähnten Nachteile zu überwinden, indem eine verdichtete und gesinterte Legierung mit ausgezeichneter Bearbeitbarkeit und hoher Temperatur- und Verschleißfestigkeit bereitgestellt wird.

Die vorliegende Erfindung löst das Problem der maschinellen Bearbeitung, indem sie eine einzigartige Kombination aus hochfester, kohlenstoffarmer martensitischer Matrix, fein zerteilten Carbiden, Bearbeitungshilfsmitteln und einem "Netzwerk" aus einer Cu-reichen Porenfüllphase bereitstellt. Die Menge an in der harten martensitischen Matrix dispergierten harten Partikeln ist relativ gering, was die Kosten der Legierung senkt.

Gemäß der vorliegenden Erfindung weist die sinterhärtende Legierung eine Matrix auf, die enthält: 2–5 Gew.-% Cr; 0–3 Gew.-% Mo; 0-2 Gew.% Ni, der Rest ist Fe, das vorzugsweise vollständig mit diesen Elementen vorlegiert ist. Zur Verbesserung der Verschleißfestigkeit und Temperaturbeständigkeit werden 5–25 Gew.-% Werkzeugstahl und mindestens eines der Bearbeitungshilfsmittel ausgewählt aus der Gruppe MnS, CaF 2 oder MoS 2 in einer Menge von 1–5 Gew.-% zugesetzt. Um die Wärmeleitfähigkeit deutlich zu verbessern, werden die Poren mit einer Cu-Legierung in einer Menge von 10–25 Gew.-% gefüllt, die durch Imprägnieren des Presslings während des Sinterns hinzugefügt wird. Die Kupferimprägnierung verbessert auch die maschinelle Bearbeitbarkeit der Legierung.

Für ein besseres Verständnis der vorliegenden Erfindung sind die folgenden Haupteigenschaften im Vergleich mit den Eigenschaften eines typischen Ventilsitzeinsatzmaterials des Standes der Technik aufgeführt. Die Zusammensetzung der Pulvermischung (Zusammensetzung) für die beispielhaften Materialien ist in Tabelle 1 dargestellt, und die Eigenschaften sind in Tabelle 2 dargestellt.

In Tabelle 1 ist Fe das in der Mischung verwendete Basispulver, das entweder reines Eisenpulver oder legiertes Stahlpulver ist. Das Werkzeugstahlpulver ist die zweite Komponente der Mischung und wurde als Werkzeugstahlpulver vom Typ M2 oder M3/2 in die Mischung eingeführt. Cu wird durch Imprägnieren des Presslings während des Sinterprozesses hinzugefügt; Graphit und ein Festschmierstoff werden der Mischung als pulverförmige Elemente zugesetzt.

Alle Pulver werden mit einem verdampfbaren Gleitmittel gemischt, auf 6,8 g/cm 3 gepresst und bei 1120°C (2050°F) gesintert. Die Wärmebehandlung erfolgt nach dem Sintern durch Anlassen an Luft oder in einer Stickstoffatmosphäre bei 550°C.

Nach der Verarbeitung wurden die kritischen Eigenschaften an typischen Proben jeder Legierung bestimmt. Die Bearbeitbarkeit wurde bestimmt, indem Stirnkerben und Tauchschnitte für 2000 Ventilsitzeinsätze hergestellt wurden, die aus beispielhaften Materialien hergestellt wurden. Die Werkzeugabnutzung wurde alle fünfzig Schnitte gemessen. Ein Verschleißdiagramm wurde gegen die Anzahl der Kerben aufgetragen und eine lineare Regressionsanalyse durchgeführt. Die Steigung der Regressionsgeraden gibt die Verschleißrate an und wurde als Maß für die Bearbeitbarkeit verwendet. Zusätzlich wurde am Ende jedes Bearbeitbarkeitstests die Tiefe der Kerbe am Einstecksitz entlang der Seitenkanten der Kerbe gemessen. Die Tiefe der Kerben wurde auch als Indikator für die Bearbeitbarkeit der getesteten Materialien verwendet.

Die Messung der Verschleißfestigkeit bei hohen Temperaturen wurde in der Vorrichtung zum Testen des Verschleißes unter Hochtemperatur-Gleitbedingungen durchgeführt. Polierte Rechteckstäbe aus den getesteten Materialien wurden fixiert und sorgten für das Gleiten der Aluminiumoxidkugel in beide Richtungen über die polierte glatte Oberfläche der Proben. Die Testproben wurden während des Tests bei einer Temperatur von 450°C gehalten. Die Tiefe der Kratzer war ein Indikator für die Verschleißfestigkeit der Probe unter diesen Bedingungen.

Die Hochtemperaturhärte wurde bei verschiedenen Probentemperaturen gemessen, wobei mindestens fünf Ablesungen bei der gleichen Temperatur aufgezeichnet und die Ergebnisse gemittelt wurden.

Die Wärmeleitfähigkeitswerte wurden durch Multiplikation der gemessenen Werte der spezifischen Wärmekapazität, der Temperaturleitfähigkeit und der Dichte bei einer bestimmten Temperatur berechnet.

Tabelle 2 zeigt alle Eigenschaften des neuen Werkstoffs im Vergleich zu bestehenden Werkstoffen für Ventilsitzringe, die die fünffache Menge an Werkzeugstahl enthalten. Das Material der vorliegenden Erfindung ("neue Legierung") ist 2,5- bis 3,7-mal besser bearbeitbar als beispielhafte Materialien mit der gleichen Hochtemperatur-Verschleißfestigkeit und vergleichbarer Hochtemperatur-Härte.

| Tabelle 2: Eigenschaften von Beispielmaterialien |

||||

| Eigentum | Neue Legierung | Ventilsitzmaterial A | Ventilsitzmaterial | |

| Kompressibilität (Dichte vor dem Sintern bei einem Druck von 50 Tonnen / Quadratzoll (tsi), g / cm 3 | 6,89 | 6,79 | 6,86 | |

| Bearbeitbarkeit | Durchschnittliche Verschleißrate (µm/Kerbe) | 8.31E-5 | 7.00E-4 | 4.19E-3 |

| Durchschnittliche Verschleißkerbentiefe (µm) | 38 | 95 | 142 | |

| Verschleißfestigkeit (durchschnittliches Volumen der Verschleißkerben nach Hochtemperatur-Verschleißtest), mm 3 | 6,29 | 2,71 | 6,51 | |

| Wärmeleitfähigkeit | W m –1 K –1 bei RT | 42 | 46 | 32 |

| W m -1 K -1 bei 300°С | 41 | 46 | 27 | |

| W m -1 K -1 bei 500°С | 41 | 44 | 23 | |

| Hochtemperaturhärte | HR30N bei CT | 55 | 66 | 49 |

| HR30N bei 300°C | 50 | 62 | 47 | |

| HR30N bei 500°C | 39 | 58 | 41 | |

Da die maximal zu erwartende Betriebstemperatur für Ventilsitzringe etwa 350 °C beträgt, zeigen die in Tabelle 2 dargestellten Ergebnisse deutlich, dass das neue Material eine bessere Leistung erbringen wird als das Ventilsitzmaterial B und fast genauso gut wie das Ventilsitzmaterial A, wobei es deutlich abschneidet bessere Bearbeitbarkeit als Material A. Der kombinierte Effekt aus Bearbeitbarkeit, Kosten, Wärmeleitfähigkeit und Verschleißfestigkeit macht dieses Material zu einem idealen Ersatz für teure Motormaterialien wie Ventilsitzeinsätze.

Es ist offensichtlich, dass unter Berücksichtigung der obigen Angaben verschiedene Modifikationen und Variationen der vorliegenden Erfindung möglich sind. Daher versteht es sich, dass die vorliegende Erfindung innerhalb des Umfangs der beigefügten Ansprüche anders als speziell beschrieben praktiziert werden kann. Die Erfindung ist durch die Ansprüche definiert.

ANSPRUCH

PATENTANSPRÜCHE 1. Sinterhärtbares Pulvermaterial für einen Ventilsitzring eines Verbrennungsmotors, erhalten aus einer Mischung enthaltend Pulver auf Eisenbasis, Werkzeugstahlpulver, einen Festschmierstoff und Kupfer, dadurch gekennzeichnet, dass es aus einer Mischung enthaltend 75-90 Gew Beim Sintern härtbares Pulver auf Basis von Eisen, vorlegiert 2-5 Gew.% Chrom, bis 3 Gew.% Molybdän und bis 2 Gew.% Nickel, sowie durch Imprägnierung beim Sintern eingebrachtes Kupfer.

2. Werkstoff nach Anspruch 1, dadurch gekennzeichnet, dass die Mischung 5 bis 25 Gew.-% Werkzeugstahlpulver enthält.

3. Werkstoff nach Anspruch 1, dadurch gekennzeichnet, dass der Werkzeugstahl aus der Gruppe bestehend aus M2- und M3/2-Werkzeugstahl ausgewählt ist.

4. Werkstoff nach Anspruch 3, dadurch gekennzeichnet, dass der Werkzeugstahl M2-Stahl ist.

5. Werkstoff nach Anspruch 1, dadurch gekennzeichnet, dass Kupfer in einer Menge von 10-25 Gew.-% der Masse der Mischung eingebracht ist.

6. Material nach Anspruch 1, dadurch gekennzeichnet, dass es 89 Gew.-% Pulver auf Eisenbasis enthält.

7. Werkstoff nach Anspruch 2, dadurch gekennzeichnet, dass er 8 Gew.% Pulver M2 Werkzeugstahl enthält.

8. Material nach Anspruch 1, dadurch gekennzeichnet, dass es 3 Gew.% Festschmierstoff enthält.

9. Werkstoff nach Anspruch 5, dadurch gekennzeichnet, dass Kupfer in einer Menge von 20 Gew.-% der Masse der Mischung eingebracht ist.

10. Material nach Anspruch 1, dadurch gekennzeichnet, dass es aus einer Mischung erhalten wird, die in Gew.-% enthält:

und Kupfer wird in einer Menge von 20 Gew.-% der Mischung eingeführt.

11. Gesinterter Pulverwerkstoff für einen Ventilsitzring eines Verbrennungsmotors mit verbesserter Bearbeitbarkeit, Verschleißfestigkeit und hoher Wärmeleitfähigkeit, erhalten aus einer Mischung enthaltend chromlegiertes Pulver auf Eisenbasis, Werkzeugstahlpulver, Festschmierstoff und Kupfer, dadurch gekennzeichnet, dass es wird aus einer Mischung erhalten, die ein sinterhärtbares Pulver auf Eisenbasis enthält, das mit 2–5 Gew.-% Chrom, bis zu 3 Gew.-% Molybdän und bis zu 2 Gew.-% Nickel vorlegiert ist, und Kupfer wird durch Imprägnieren während des Sinterns eingebracht .

12. Sinterwerkstoff nach Anspruch 11, dadurch gekennzeichnet, dass er nach dem Sintern in einem Ofen ohne beschleunigte Abkühlung ein martensitisches Gefüge aufweist.

13. Sinterkörper nach Anspruch 11, dadurch gekennzeichnet, dass er 5-25 Gew.-% Werkzeugstahlpulver enthält.

14. Sinterwerkstoff nach Anspruch 11, dadurch gekennzeichnet, dass Kupfer in einer Menge von 10-25 Gew.-% der Masse der Mischung eingebracht ist.

15. Gesinterter Ventilsitzeinsatz für einen Verbrennungsmotor mit verbesserter Bearbeitbarkeit, Verschleißfestigkeit und hoher Wärmeleitfähigkeit, mit einer Matrix, die durch Sintern einer Mischung erhalten wird, die Chrompulver auf Eisenbasis, Werkzeugstahlpulver, einen Festschmierstoff und Kupfer enthält, dadurch gekennzeichnet , dass die Matrix durch Sintern einer Mischung erhalten wird, die ein sinterhärtbares Pulver auf Eisenbasis enthält, das mit 2-5 Gew.-% Chrom, bis zu 3 Gew.-% Molybdän und bis zu 2 Gew.-% Chrom vorgemischt oder legiert ist. % Nickel und Kupfer, die durch Imprägnierung während des Sinterns eingebracht werden.

16. Gesinterter Ventilsitzring nach Anspruch 15, dadurch gekennzeichnet, dass er nach dem Sintern ohne beschleunigte Abkühlung ein vollmartensitisches Gefüge aufweist.

17. Gesinterter Ventilsitzring nach Anspruch 15, dadurch gekennzeichnet, dass er eine Matrix enthält, die aus einer Mischung erhalten wird, die 5–25 Gew.-% Werkzeugstahlpulver enthält.

18. Gesinterter Ventilsitzring nach Anspruch 17, dadurch gekennzeichnet, dass die Mischung als Werkzeugstahlpulver M2 Werkzeugstahlpulver enthält.

19. Gesinterter Ventilsitzring nach Anspruch 17, dadurch gekennzeichnet, dass er eine Matrix enthält, die aus einer Mischung mit 8 Gew.-% Werkzeugstahlpulver erhalten wurde.

20. Gesinterter Ventilsitzring nach Anspruch 17, dadurch gekennzeichnet, dass er eine Matrix enthält, die aus einer Mischung mit 1–5 Gew.-% Festschmierstoff erhalten wird, die mindestens einen Stoff aus der Gruppe MnS, CaF 2 , MoS 2 darstellt.

21. Gesinterter Ventilsitzring nach Anspruch 20, dadurch gekennzeichnet, dass die Matrix aus einer Mischung erhalten wird, die 3 Gew.% Festschmierstoff enthält.

22. Gesinterter Ventilsitzeinsatz nach Anspruch 15, dadurch gekennzeichnet, dass die Matrix mit Kupfer in einer Menge von 10–25 Gew.-% der Masse der Mischung imprägniert ist.

23. Gesinterter Ventilsitzeinsatz nach Anspruch 22, dadurch gekennzeichnet, dass die Matrix mit Kupfer in einer Menge von 20 Gew.-% der Mischung imprägniert ist.

24. Verfahren zur Herstellung eines Ventilsitzeinsatzes für Verbrennungsmotoren mit verbesserter Bearbeitbarkeit, Verschleißfestigkeit und hoher Wärmeleitfähigkeit, einschließlich der Herstellung einer Mischung, die sintergehärtetes und chromlegiertes Pulver auf Eisenbasis, Werkzeugstahlpulver und Festschmierstoff enthält , Pressen, Sintern und Kupferimprägnieren, dadurch gekennzeichnet, dass bei der Herstellung der Mischung ein beim Sintern gehärtetes Pulver auf Eisenbasis verwendet wird, vorlegiert mit 2–5 Gew.-% Chrom, bis zu 3 Gew.-% Molybdän und mehr auf 2 Gew.-% Nickel, und die Imprägnierung mit Kupfer wird gleichzeitig mit dem Sintern durchgeführt.

25. Verfahren nach Anspruch 24, dadurch gekennzeichnet, dass nach dem Sintern das Werkstück ohne Abschrecken abgekühlt wird und so ein vollständig martensitisches Gefüge erhalten wird.

26. Verfahren nach Anspruch 24, dadurch gekennzeichnet, dass eine Mischung hergestellt wird, die 5–25 Gew.-% Werkzeugstahlpulver enthält.

27. Verfahren nach Anspruch 24, dadurch gekennzeichnet, dass der Pressling während des Sinterns mit Kupfer in einer Menge von 10–25 Gew.-% der Masse der Mischung imprägniert wird.

28. Verfahren nach Anspruch 24, dadurch gekennzeichnet, dass eine Mischung hergestellt wird, enthaltend, Gew.-%:

und während des Sinterns wird der Preßling mit Kupfer in einer Menge von 20 Gew.-% der Mischung imprägniert.

1Der Artikel diskutiert die Frage nach der Notwendigkeit und Zweckmäßigkeit der Verwendung von austenitischem Manganguss für Ventilsitze von mit Gaskraftstoff betriebenen Verbrennungsmotoren. Es werden Informationen über seriengefertigte Ventilsitze für Verbrennungsmotoren von Autos, die gebräuchlichsten Legierungen für die Herstellung von Sitzteilen, ihre Mängel, die Unvollkommenheit der im Betrieb verwendeten Legierungen und die Gründe für die geringe Lebensdauer von Teilen davon gegeben Art beschrieben werden. Als Lösung für dieses Problem wird vorgeschlagen, austenitisches Mangan-Gusseisen zu verwenden. Aufgrund langjähriger Forschung zu den Eigenschaften von Manganguss wurde vorgeschlagen, diese Legierung zur Herstellung von Ventilsitzen für Automotoren mit Gaskraftstoff zu verwenden. Die Haupteigenschaften der vorgeschlagenen Legierung werden betrachtet. Die Forschungsergebnisse sind positiv und die Ressource neuer Sättel ist 2,5 ... 3,3-mal länger als die Seriensättel.

Zylinderkopf

versorgungs System

tragen

Teile-Ressource

Erdgas-Kraftstoff

ICE-Wagen

1. Winogradow V. N. Verschleißfeste Stähle mit instabilem Austenit für Teile der Gasfeldausrüstung / V.N. Winogradow, L.S. Livshits, S. N. Platonov // Vestnik mashinostroeniya. - 1982. - Nr. 1. - S. 26-29.

2. Litwinow V.S. Physikalische Natur der Härtung von Manganaustenit / V.S. Litwinow, S.D. Karakishev // Wärmebehandlung und Physik von Metallen: interuniversitäres coll. - Swerdlowsk, UPI. - 1979. - Nr. 5. - S. 81-88.

3. Maslenkow S. B. Stähle und Legierungen für hohe Temperaturen. Nachschlagewerk: in 2 Bänden / S.B. Maslenkov, E.A. Maslenkow. - M.: Metallurgie, 1991. - T. 1. - 328 p.

4. Stanchev D.I. Perspektiven für die Verwendung von speziellem austenitischem Manganguss für Teile von Reibeinheiten von Forstmaschinen / D.I. Stanchev, D.A. Popov // Aktuelle Probleme der Entwicklung des Waldkomplexes: Materialien der internationalen wissenschaftlich-technischen Konferenz des VSTU. - Wologda, 2007. - S. 109-111.

5. Ingenieurtechnik. Wiederherstellung der Qualität und Montage von Maschinenteilen / V.P. Smolentsev, G.A. Sukhochev, A.I. Boldyrev, E. V. Smolentsev, A. V. Bondar, V. Yu. Slokin. - Woronesch: Verlag des Staates Woronesch. jene. un-ta, 2008. - 303 p.

Einführung. Die Verwendung von Gaskraftstoff als Kraftstoff für Verbrennungsmotoren ist mit einer Reihe von technischen Problemen verbunden, ohne die ein effizienter Betrieb von Fahrzeugen mit Dual-Fuel-Antriebssystemen nicht möglich ist. Eines der drängendsten Probleme beim technischen Betrieb von gasbetriebenen Fahrzeugen ist die Ressourcenknappheit der Schnittstelle „Sitzventil“.

Eine Analyse des Sitzschadens ermöglichte es, die Entstehungsursachen zu ermitteln, nämlich: plastische Verformung und Gaserosion, verursacht durch die Verschlechterung des Sitzes der Reibpaarung im Betrieb. Die Abbildungen 1 und 2 zeigen die wichtigsten charakteristischen Schäden an Sitzen und Ventilen beim Betrieb mit Gasbrennstoff.

Traditionell werden Ventilsitze für Benzinmotoren aus Grauguss der Güten SCH25, SCH15 nach GOST 1412-85 oder Kohlenstoff- und legierten Stählen 30 HGS nach GOST 4543-71 hergestellt, die eine zufriedenstellende Betriebssicherheit und Haltbarkeit der Schnittstelle bieten garantierte Motorlebensdauer. Bei der Umstellung auf ein Dual-Fuel-Stromversorgungssystem für Verbrennungsmotoren wird die Schnittstellenressource jedoch stark reduziert. Nach verschiedenen Schätzungen ist eine Reparatur des Blockkopfs nach 20.000 bis 50.000.000 Kilometern erforderlich. Der Grund für die Abnahme der Grenzflächenressource liegt in der geringen Verbrennungsgeschwindigkeit des Gas-Luft-Gemisches in Betriebszuständen mit hoher Kurbelwellendrehzahl und der daraus resultierenden erheblichen Erwärmung des Sitzmetalls, Festigkeitsverlust und weiterer Verformung ab Interaktion mit dem Ventil.

Um eine garantierte Lebensdauer der Sitz-Ventil-Schnittstelle zu gewährleisten, sind daher beim Einsatz von Gasmotoren neben hohen Gleiteigenschaften auch eine erhöhte Hitzebeständigkeit der Werkstoffe erforderlich.

Zweck der Studie. Forschungsergebnisse. Ziel der Forschung ist es, die Machbarkeit der Verwendung von mangan-austenitischem Gusseisen für die Herstellung von Ventilsitzen zu belegen. Es ist bekannt, dass sich Stähle und Gusseisen der ferritisch-perlitischen und perlitischen Klasse nicht in der Hitzebeständigkeit unterscheiden und nicht für Teile verwendet werden, die bei Temperaturen über 700 ° C betrieben werden. Für Arbeiten unter extremen Bedingungen, bei Betriebstemperaturen von etwa 900 ºС, werden insbesondere hitzebeständige austenitische Gusseisen mit einem Minimum an freiem Graphit in der Struktur verwendet. Zu diesen Legierungen gehört austenitisches Mangan-Gusseisen, dessen Bindungsbasis aus Karbideinschlüssen enthaltendem Austenit und feinem Lamellengraphit besteht. Traditionell wird ein solches Gusseisen als Wälzgusseisen unter der Marke AChS-5 verwendet und für Gleitlager verwendet.

Langzeituntersuchungen von Mangan-Gusseisen haben die wertvollen Qualitäten dieses Materials aufgezeigt, die durch die Verbesserung der Eigenschaften der Legierung durch Modifikation und Verbesserung der Produktionstechnologie erreicht werden. Im Zuge der durchgeführten Arbeiten wurde der Einfluss der Mangankonzentration in der Legierung auf die Phasenzusammensetzung und Gebrauchseigenschaften von austenitischem Gusseisen untersucht. Dazu wurde eine Reihe von Schmelzen hergestellt, bei denen nur der Mangangehalt in vier Stufen variierte, die Zusammensetzung der übrigen Komponenten, die Bedingungen und die Schmelzweise konstant waren. Gefüge, Phasenzusammensetzung und Eigenschaften der erhaltenen Gusseisen sind in Tabelle 1 dargestellt.

Tabelle 1 - Einfluss der Mangankonzentration auf den Gefügeaufbau und die mechanischen Eigenschaften von Mangangusseisen im Gusszustand

|

Mikrostruktur (geätzter Abschnitt) |

Härte |

Mikrohärte, 10 ∙ MPa |

||||

|

Austenit |

Martensit |

|||||

|

Austenitisch-martensitische Mischung, Martensit, Karbide mittlerer und kleiner Größe. Martensit überwiegt. Groß Lamellengraphit |

||||||

|

Austenit, Austenit-Martensit-Gemisch, Karbide, Feingraphit. Vorherrschaft von Austenit |

||||||

|

Austenit, eine kleine Menge Martensit, Karbidnetzwerk, feiner Graphit. Vorherrschaft von Austenit |

||||||

|

Austenit, bedeutend die Menge an großen Karbiden, ungleichmäßig verteilte, isolierte Ledeburitfelder |

||||||

Als Ergebnis der Untersuchung der Mikrostruktur wurde festgestellt, dass sich mit zunehmendem Mangangehalt im Gusseisen das Verhältnis der Phasenkomponenten ändert (Abb. 3): Das Verhältnis der Gamma-Phase zur Alpha-Phase von Eisen nimmt zu , nimmt die Menge der Karbidphase (Fe3C, Mn3C, Cr3C2) zu und die Menge an Graphit ab .

Wie die Ergebnisse von Röntgenuntersuchungen gezeigt haben, steigt mit zunehmendem Mangangehalt das Verhältnis der Bereiche der integralen Intensitäten, die von der Gamma-Phase des Austenits und der Alpha-Phase des Martensits (I111/I110) belegt werden, auf die Das Röntgenmuster der Oberfläche des Abschnitts nimmt zu. Bei einem Mangangehalt von 4,5 % I111/I110 = 0,7; bei 8,2 % I111/I110 = 8,5; bei 10,5 % I111/I110 = 17,5; bei 12,3 % I111/I110 = 21.

Um den Einfluss von Mangan auf die physikalischen und mechanischen Eigenschaften von Gusseisen zu ermitteln, wurden insbesondere Untersuchungen zur Verschleißfestigkeit unter Bedingungen trockener Reibung und unkontrollierter Reibungserwärmung durchgeführt. Vergleichstests zum Verschleiß von Gusseisen mit unterschiedlichem Mangangehalt wurden auf der SMTs-2-Maschine nach dem „Block-Walze“-Reibungsschema bei einem spezifischen Druck von 1,0 MPa und einer Gleitgeschwindigkeit von 0,4 m/s durchgeführt. Die Testergebnisse sind in Abbildung 4 dargestellt.

Mit einer Erhöhung des Mangangehalts von 4,5 auf 10,5 % im Gusseisen steigt die im Gefüge enthaltene Menge an Austenit. Eine Erhöhung des Austenitanteils in der Metallmatrix von Gusseisen sorgt für einen zuverlässigen Erhalt der Karbidphase im Sockel. Eine Erhöhung des Mangangehalts über 12 % führte zu keiner signifikanten Erhöhung der Verschleißfestigkeit von Gusseisen. Dieser Umstand erklärt sich aus der Tatsache, dass die Zunahme der Karbidphase (es werden getrennte Felder von Ledeburit beobachtet) die Verschleißfestigkeit des Materials bei diesen Reibungsmodi nicht wesentlich beeinflusst.

Basierend auf den Ergebnissen, die beim Testen von experimentellem Gusseisen mit unterschiedlichem Mangangehalt erhalten wurden, hat Gusseisen mit 10,5 % Mn die höchste Verschleißfestigkeit. Dieser Mangangehalt sorgt für die Schaffung eines optimalen Gefüges im Hinblick auf den Reibkontakt, das durch eine relativ plastische austenitische Matrix gebildet wird, die gleichmäßig mit Karbideinschlüssen verstärkt ist.

Gleichzeitig unterschied sich die Legierung mit 10,5 % Mn im optimalsten Verhältnis der Phasenkomponenten sowie ihrer Form und Anordnung. Sein Gefüge war überwiegend austenitisch, verstärkt mit mittel- und kleinteiligen heterogenen Karbiden und fein verteilten Graphiteinschlüssen (Abb. 5). Relative Verschleißtests bei trockener Reibung, die mit Gusseisenproben mit unterschiedlichen Mangankonzentrationen durchgeführt wurden, zeigten, dass Mangangusseisen mit 10,5 % Mn eine 2,2-mal bessere Verschleißfestigkeit als Gusseisen mit 4,5 % Mn aufwies.

Eine Erhöhung des Mangangehalts über 10,5 % führte zu einer weiteren Erhöhung der Menge an austenitischen und karbidischen Phasen, jedoch wurden Karbide in Form getrennter Felder beobachtet, und die Verschleißfestigkeit von Gusseisen nahm nicht zu. Auf dieser Grundlage wurde die chemische Zusammensetzung von Gusseisen für weitere Untersuchungen und Tests ausgewählt, %: 3,7 C; 2,8Si; 10,5 Mio.; 0,8 Cr; 0,35 Cu; 0,75 Mo; 0,05B; 0,03 s; 0,65p; 0,1 Ca.

Um die Auswirkung der Wärmebehandlung auf die strukturelle Zusammensetzung und die Eigenschaften von austenitischem Mangan-Gusseisen der vorgeschlagenen chemischen Zusammensetzung zu untersuchen, wurden die Proben (Blöcke) einem Härten unterzogen. Die volumetrische Härtung der Proben erfolgte in fließendem Wasser mit einer Heiztemperatur von 1030–1050 °C und einer Haltezeit während des Heizens: 0,5, 1, 2, 3, 4 h.

Gefügeuntersuchungen an Proben nach volumetrischer Härtung zeigten, dass die Erwärmungstemperatur, die Einwirkdauer beim Erhitzen und die Abkühlgeschwindigkeit eine wesentliche Rolle bei der Gefügebildung von Mangan-Gusseisen spielen. Das Härten führte im allgemeinen Fall zu einer fast vollständigen Austenisierung, wodurch Körner mittlerer und kleiner Größe erhalten wurden. Das Erhitzen sorgt für die Auflösung von Karbiden in Austenit. Die Vollständigkeit dieser Umwandlungen nimmt mit zunehmender Expositionsdauer der Proben im Ofen zu. Der im Gussgefüge vorhandene Martensit wurde beim Erhitzen vollständig im Austenit gelöst und beim Abschrecken nicht ausgeschieden. Karbide, die sich je nach Einwirkdauer beim Erhitzen teilweise oder vollständig im Austenit gelöst haben, werden beim Abkühlen wieder freigesetzt. Nach dem Abschrecken wird der Graphitanteil im Gusseisengefüge im Vergleich zum Gusszustand deutlich geringer. Bei gehärtetem Gusseisen sind die Platten aus Graphiteinschlüssen dünner und kürzer. Die Brinell-Härte von abgeschrecktem Manganguss wird reduziert, die Zähigkeit erhöht und die Bearbeitbarkeit verbessert.

Um den Härtemodus zu bestimmen, der die maximale Verschleißfestigkeit des experimentellen Mangangusseisens bietet, wurden Proben mit unterschiedlichen Haltezeiten während des Härtens einem Verschleiß ausgesetzt. Die Untersuchung der Verschleißfestigkeit wurde auf einer Reibungsmaschine SMTs-2 bei einem spezifischen Druck auf die Probe von 1,0 MPa und einer Gleitgeschwindigkeit von 0,4 m/s durchgeführt.

Als Ergebnis der Tests wurde festgestellt, dass eine Erhöhung der Haltezeit auf 2∙3,6∙103 s bei der Abschrecktemperatur eine Erhöhung der relativen Verschleißfestigkeit von Mangangusseisen bewirkt, wonach sich seine Verschleißfestigkeit nicht ändert. Diese Tests bestätigen die Annahme, dass die strukturelle Zusammensetzung von Mangan-Gusseisen, die durch Abschrecken nach Halten für 2∙3,6∙103 s erhalten wird, die perfekteste ist und in der Lage ist, eine hohe Leistung bei Trockenreibung bereitzustellen.

Darüber hinaus dürfte sich die Reduzierung der Härte auf 160-170 HB von austenitischem Manganguss während des Abschreckens positiv auf Beschädigung und Verschleiß des Gegenkörpers (Walze) auswirken, der ein Lokomotivrad simuliert. Dabei wurde für nachfolgende Labor- und Betriebsversuche austenitisches Mangan-Gusseisen im gegossenen (ACHl) und abgeschreckten Zustand, erhalten nach 2-stündigem Halten auf Abschrecktemperatur (ACHz), verwendet.

Basierend auf den durchgeführten Forschungen und Tests war es möglich, eine spezielle Zusammensetzung aus austenitischem Gusseisen zu entwickeln, das durch Modifizierung von Mangan erhalten wird und sich durch eine hohe Verschleißfestigkeit unter trockenen Reibungsbedingungen (Bremsen, Reibungskupplungen) auszeichnet, die durch eine hohe Reibungserwärmung gekennzeichnet ist bis 900 ºС („Verschleißfestes Gusseisen“, RF-Patent Nr. 2471882) . Die Ergebnisse der Prüfung dieser Gusseisenzusammensetzung unter den Bedingungen und Belastungsmodi der Schnittstelle „Sitzventil“ der Steuerzeiten zeigten eine hohe Leistungsfähigkeit des Materials, die die Ressourcen von Sätteln aus Grauguss SCH 25 gemäß GOST 1412 übertraf -85 und 30 HGS nach GOST 4543-71 in 2,5-3, 3 mal. Dies ermöglicht es uns, solches Gusseisen als vielversprechend für den Einsatz bei trockener Reibung und hohen Temperaturen zu betrachten, insbesondere für Ventilsitze, Kupplungsdruckplatten, Bremstrommeln von Hebe- und Transportmaschinen usw.

Ergebnisse. Somit kann geschlussfolgert werden, dass die Verwendung von austenitischem Manganguss zur Herstellung von Ventilsitzen die Lebensdauer des Zylinderkopfes von Motoren, die auf Gaskraftstoff umgerüstet wurden und ein kombiniertes Energieversorgungssystem (Benzin-Gas) verwenden, signifikant erhöhen wird.

Rezensenten:

Astanin V.K., Doktor der Technischen Wissenschaften, Professor, Leiter der Abteilung für Technische Dienste und Ingenieurtechnologien, Staatliche Agraruniversität Voronezh, benannt nach Kaiser Peter I., Woronesch.

Sukhochev G.A., Doktor der Technischen Wissenschaften, Professor der Fakultät für Maschinenbautechnologien, Staatliche Technische Universität Voronezh, Voronezh.

Bibliographischer Link

Popov D.A., Polyakov I.E., Tretjakow A.I. ÜBER DIE MACHBARKEIT DER ANWENDUNG VON AUSTENITISCHEM MANGANGUSSEISEN FÜR EIS-VENTILSITZE, DIE MIT KRAFTSTOFF VON GASMOTOREN BETRIEBEN WERDEN // Moderne Probleme der Wissenschaft und Bildung. - 2014. - Nr. 2.;URL: http://science-education.ru/ru/article/view?id=12291 (Zugriffsdatum: 01.02.2020). Wir machen Sie auf die Zeitschriften des Verlags "Academy of Natural History" aufmerksam