Produktion einer Bandschleifmaschine. DIY-Mühle

Die Rotation auf die Antriebswelle der Bandmaschine wird vom Elektromotor übertragen, der über einen Riementrieb mit ihr verbunden ist. Die Geschwindigkeit des Riemenmechanismus kann eingestellt werden, wodurch die Bearbeitungsmodi der Teile geändert werden. Das Band eines Flächenschleifers kann horizontal oder vertikal sowie in einem bestimmten Winkel angeordnet sein, was bei einigen Gerätemodellen dieser Kategorie zulässig ist.

Bei der Auswahl eines Modells einer Bandschleifmaschine für die Bearbeitung eines bestimmten Teils ist es wichtig, die Länge der zu schleifenden Oberfläche zu berücksichtigen. Es ist viel bequemer, Teile auf solchen Maschinen zu bearbeiten, deren Oberflächenlänge geringer ist als die Länge des Schleifbandes und des Desktops. Unter solchen Bedingungen wird die Verarbeitungsqualität viel höher sein.

Der Bandschleifer kann in verschiedenen Ausführungen sein: mit beweglichem und festem Arbeitstisch, mit freiem Band. Eine separate Kategorie umfasst Breitbandgeräte, deren Besonderheit darin besteht, dass ihr Desktop, der auch ein Zuführelement ist, in Form einer Raupe ausgeführt ist. Bei Geräten mit Arbeitstisch liegt das Schleifband in einer horizontalen Ebene, und bei Geräten mit freiem Band, bei denen kein Arbeitstisch vorgesehen ist, kann es eine andere räumliche Lage haben.

Ein obligatorisches Strukturelement jeder Bandschleifmaschine, einschließlich einer Desktop-Schleifmaschine, ist eine Absaugvorrichtung, die zum Entfernen von Staub erforderlich ist, der sich während der Verarbeitung in großen Mengen bildet. Sowohl professionelle als auch selbstgebaute Mühlen, die in einer Heimwerkstatt oder Garage verwendet werden, werden von einem Elektromotor angetrieben.

Arbeitsprinzip

Die Hauptparameter des Bandschleifers sind die Vorschubgeschwindigkeit und die Kraft, mit der das Band gegen das Werkstück gedrückt wird. Parameter wie die Körnung des Schleifbandes sollten in Abhängigkeit vom Material des Werkstücks sowie der Rauheit, die die Oberfläche des bearbeiteten Produkts haben soll, ausgewählt werden.

Die Eigenschaften des zu bearbeitenden Materials, insbesondere dessen Härte, beeinflussen in erster Linie die Körnung des Schleifbandes. Die in direktem Zusammenhang stehenden Verarbeitungsmodi sind die Vorschubgeschwindigkeit und der Banddruck. Wenn also mit hoher Geschwindigkeit geschliffen wird, aber mit einer leichten Anpresskraft des Schleifbands, können sich einige Teile der Oberfläche des Teils als unfertig herausstellen. Wenn Sie hingegen die Presskraft erhöhen und die Vorschubgeschwindigkeit verringern, kann es vorkommen, dass an bestimmten Stellen der behandelten Oberfläche Brandflecken und Materialschwärzungen auftreten.

Eine weitere Variante der Maschine ist eine seitliche Betrachtung der Arbeitsfläche des Bandes

Das Schleifergebnis wird auch davon beeinflusst, wie gut das Schleifband verklebt ist. Verwenden Sie keine Schleifbänder, die nicht richtig verklebt sind oder eingerissene Kanten haben, um ein hochwertiges Finish zu erzielen und um eine Fehlfunktion der Bandmaschine zu vermeiden. Beim Auflegen des Bandes auf die Wellen der Ausrüstung sollte es so positioniert werden, dass das überlappende Ende der Naht nicht auf der Oberfläche des Werkstücks abhebt, sondern daran entlang rutscht. Erfahren Sie mehr über das Kleben des Bandes im folgenden Video.

Jede, auch eine manuelle Schleifmaschine, sollte die Möglichkeit bieten, die Riemenspannung einzustellen, was durch die Bewegung einer beweglichen Welle, die nicht angetrieben wird, gewährleistet wird. Die Bandspannung ist ein sehr wichtiger Parameter, dessen Auswahl sich an der Regel des "goldenen Mittelwerts" orientieren sollte. Wenn der Riemen der Schleifmaschine zu stark gespannt ist, kann dies während des Betriebs zu einem Bruch führen, und eine zu geringe Spannung führt zu einem Durchrutschen und damit zu einer übermäßigen Erwärmung. Das Hauptmerkmal zur Bestimmung des Spannungsgrades des Bandes ist der Pfeil seiner Durchbiegung, der durch leichtes Drücken auf seine Oberfläche im gespannten Zustand gemessen wird.

Die manuelle Bandschleifmaschine der Gruppe kann von einem Bediener bedient werden, der den Tisch mit dem Werkstück bewegt und dreht, um alle Teile seiner Oberfläche unter das Schleifband zu bringen.

Wie erstelle ich einen Bandschleifer

Viele Heimwerker und Profis fragen sich, wie man mit eigenen Händen eine Mühle herstellt. Der Grund für diese Frage ist ganz einfach: die hohen Kosten für massenproduzierte Schleifgeräte, die bei unregelmäßiger Nutzung nicht jeder wieder hereinholen kann. Um solche Geräte herzustellen, benötigen Sie mehrere grundlegende Komponenten: einen Elektromotor, Rollen und einen zuverlässigen Rahmen. Natürlich sind die Zeichnungen eines solchen Geräts oder seines Fotos nicht überflüssig. Am Ende des Artikels können Sie sich auch Videos ansehen, wie Sie eine Bandmaschine selbst zusammenbauen.

Der Motor für Bandschleifgeräte ist leicht zu finden, er kann aus einer gebrauchten Waschmaschine ausgebaut werden. Das Bett muss unabhängig hergestellt werden, dazu können Sie ein Blech mit den Abmessungen 500 x 180 x 20 mm verwenden. Eine Seite des Rahmens sollte sehr gleichmäßig geschnitten werden, da die Plattform, auf der der Elektromotor montiert wird, daran befestigt werden muss. Die Plattform für den Elektromotor sollte ebenfalls aus einem Blech mit den Abmessungen 180x160x10 mm bestehen. Eine solche Plattform muss mit wenigen Schrauben sehr sicher am Bett befestigt werden.

Eine andere Version des Bettes

Die Effizienz einer Bandschleifmaschine hängt direkt von den Eigenschaften des darauf installierten Elektromotors ab. Wenn Sie eine Schleifmaschine mit Ihren eigenen Händen herstellen möchten, ist ein Elektromotor mit einer Leistung von 2,5–3 kW und einer Drehzahl von etwa 1500 U / min für Sie gut geeignet. Um mit einem solchen Motor das Schleifband mit einer Geschwindigkeit von 20 m/s zu bewegen, müssen die Trommeln einen Durchmesser von etwa 200 mm haben. Was praktisch ist, wenn Sie sich für einen Motor mit solchen Eigenschaften entscheiden, müssen Sie kein Getriebe für Ihre Schleifmaschine herstellen.

Die Antriebswelle ist direkt mit der Motorwelle verbunden, und die zweite - die angetriebene - muss sich frei auf der Achse drehen, die in den Lagereinheiten installiert ist. Damit das Schleifband die Oberfläche des Werkstücks sanfter berührt, sollte der Abschnitt des Betts, auf dem die angetriebene Welle installiert ist, mit einer leichten Fase ausgeführt werden.

Aus einer Spanplatte können Wellen für einen Bandschleifer mit minimalem finanziellen Aufwand hergestellt werden. Aus einer solchen Platte schneidet man einfach quadratische Zuschnitte der Größe 200x200 mm, bohrt mittige Löcher hinein und steckt sie mit einem Paket mit einer Gesamtdicke von 240 mm auf die Achse. Danach müssen Sie das resultierende Paket nur noch schleifen und daraus eine runde Welle mit einem Durchmesser von etwa 200 mm herstellen.

Zeichnungen und eine detaillierte Analyse einiger Teile einer Maschine aus Holz.

Holzbandschleifer (zum Vergrößern anklicken)

Tischneigungs-Einstellmechanismus Platteneinheit Riemenspanner

Ein Holzschleifer ist ein notwendiges Werkzeug bei Reparaturarbeiten, das zur Oberflächenbehandlung verwendet wird. Es gibt verschiedene Arten von Elektroschleifern. Sie können sie im Geschäft kaufen oder selbst herstellen.

In Kontakt mit

Warum Sie einen Holzschleifer brauchen

Mühlen werden sowohl zu Hause als auch bei der Arbeit verwendet. Bei Reparatur- oder Bauarbeiten sind solche Elektrowerkzeuge einfach notwendig. Sie werden verwendet, um verschiedene Oberflächen zu behandeln. Wenn Sie alte Farbe entfernen, Teile auf Hochglanz polieren oder Möbel restaurieren müssen, kommen Sie an einer Schleifmaschine nicht vorbei.

Was sind Mühlen

Bevor Sie eine Schleifmaschine (SHM) kaufen, müssen Sie festlegen, welche Oberflächen damit bearbeitet werden sollen. Moderne Werkzeuge können in mehrere Typen unterteilt werden, und jeder von ihnen hat seine eigenen Eigenschaften. CMMs unterscheiden sich im Funktionsprinzip und in der Art der zu behandelnden Oberfläche. Unter ihnen: Modelle von Band, Bürste, Vibration, Exzentertyp.

Bandschleifer

Das Bandmodell wird am häufigsten für die Bearbeitung von Oberflächen aus Holz verwendet. Solche Maschinen haben austauschbare Düsen, mit denen Sie Teile aus Metall und Kunststoff bearbeiten können.

Beim Parkettschleifen werden auch Riemenmodelle verwendet. Mit dem Bodenschleifer können Sie eine grobe und abschließende Oberflächenbehandlung vornehmen.

Das Gerät des Bandes SL sieht so aus: ein Elektromotor mit geringer Leistung und Rollen, auf denen das Schleifband gezogen wird. Es hat eine geschlossene Form.

Beim Einschalten der Maschine drehen sich die Rollen und setzen das Schleifband in Bewegung. Wenn Sie die Maschine über die Oberfläche des Holzes fahren, entfernt sie eine ordentliche Schicht davon.

Seine Dicke kann angepasst werden. Je gröber die Körnung des Bandes ist, desto mehr Schicht kann es entfernen. Die Breite des Schleifmittels bestimmt die zu behandelnde Fläche. Die Rotationsgeschwindigkeit des Arbeitselements beeinflusst die Dicke der abgetragenen Schicht.

Beim Kauf eines Werkzeugs sind die bestimmenden Indikatoren:

- Bandrotationsgeschwindigkeit;

- Bandabmessungen;

- Modellmacht;

- Bandzentrierung.

Ideal - wenn sich die Rotationsgeschwindigkeit regulieren lässt. Dadurch erweitert sich der Einsatzbereich des Maschinenkabels. Normalerweise betragen die Abmessungen des Bandes 76 * 457 mm. Es gibt auch Modelle mit den Parametern 76*533 mm und 76*610 mm. Eine Leistung von 1 kW wird ausreichen. Sehr praktisch ist die automatische Zentrierung des Riemens, da häufig nachgebessert werden muss. Das Band verrutscht oft während des Betriebs, Sie müssen es wieder an seinen Platz bringen. Deshalb ist es viel einfacher, wenn das Modell mit einer automatischen Zentrierung ausgestattet ist.

Bürstenschleifer für Holz

Das Arbeitselement des Modells ist ein Pinsel. Mit seiner Hilfe kann das Werkzeug mit groben Arbeiten betraut werden. Modelle dieser Art entfernen problemlos Farbe und Lack. Metallschleifer können auch Rost entfernen. Bürstenmodelle werden manchmal in Fällen verwendet, in denen eine Holzoberfläche künstlich gealtert werden muss.

Bei der Auswahl einer Bürstenmaschine sollten Sie auf deren Eigenschaften achten, darunter:

- Werkzeuggewicht;

- Wellendurchmesser;

- Größen und Arten von Ersatzbürsten und -tüchern.

Für eine schonende Materialbearbeitung ist eine starke Klemmung des Schleifmaschinenmessers auf der zu bearbeitenden Oberfläche erforderlich. Das optimale Gewicht des Modells sollte dabei nicht unter 4 kg liegen. Die Qualität der Verarbeitung wird durch den Durchmesser der Welle beeinflusst, da er die Drehzahl bestimmt.

Vibrationsschleifer für Holz

Wenn die gründlichste Oberflächenbehandlung erforderlich ist, werden Vibrations-KMGs verwendet. Sie werden bei der Restaurierung von Möbeln verwendet. Modelle dieser Art werden für die Endbearbeitung vor dem Lackieren oder Beizen des Holzes benötigt.

Wenn die gründlichste Oberflächenbehandlung erforderlich ist, werden Vibrations-KMGs verwendet. Sie werden bei der Restaurierung von Möbeln verwendet. Modelle dieser Art werden für die Endbearbeitung vor dem Lackieren oder Beizen des Holzes benötigt.

Zur bequemen Bearbeitung von Ecken ist das Arbeitselement des Vibrationsschleifers rechteckig. Verwenden Sie auch an schwer zugänglichen Stellen Elektrowerkzeuge mit einer Arbeitssohle in Form eines Dreiecks.

Mit Hilfe eines solchen Elektroschleifers ist es einfach, Vertiefungen und Vertiefungen zu bearbeiten. Normalerweise werden diese Modelle selten verwendet, da sie bestimmte Oberflächen bearbeiten.

Die bestimmenden Eigenschaften bei der Auswahl sind:

- Drehzahl;

- Bearbeitungstiefe.

Die Rotationsgeschwindigkeit und die Möglichkeit, sie einzustellen, ist genauso wichtig wie bei Bandmodellen. Vibrationsschleifer eignen sich perfekt für die Bearbeitung von Oberflächen mit großen Höhenunterschieden.

Exzenterschleifer (ESHM)

Exzentrische CMM werden verwendet, wenn es notwendig ist, Teile nicht nur zu schleifen, sondern ihnen auch Glanz zu verleihen. Ein solches Werkzeug kann nur ebene Flächen polieren. Wenn sie gekrümmt sind, müssen Sie einen anderen KMG-Typ verwenden.

Das Arbeitselement des exzentrischen Modells ist eine Scheibe mit einem Durchmesser von bis zu 15 cm, deren Oberfläche mit auf Exzentereinheiten montierten Schmirgelscheiben poliert wird.

Zum Zeitpunkt des KaufsHolzschleifer Es lohnt sich, Elektrowerkzeugen den Vorzug zu geben, bei denen Sie die Schwingungsamplitude und die Rotationsfrequenz der Scheibe einstellen können. In diesem Fall kommt auch ein Anfänger mit einem solchen Modell zurecht.

Wie man eine Mühle mit eigenen Händen macht

Manchmal denken Sie wegen der hohen Kosten für Elektrowerkzeuge darüber nach, eine Schleifmaschine mit Ihren eigenen Händen herzustellen. Dies gilt insbesondere dann, wenn es für einmalige Arbeiten erforderlich ist.

Manchmal denken Sie wegen der hohen Kosten für Elektrowerkzeuge darüber nach, eine Schleifmaschine mit Ihren eigenen Händen herzustellen. Dies gilt insbesondere dann, wenn es für einmalige Arbeiten erforderlich ist.

Was wird für die Herstellung benötigt

Nachdem sie das Gerät der Schleifmaschine verstanden haben, beginnen sie mit der Herstellung ihrer Teile. Elektrowerkzeug zur Oberflächenbehandlung besteht aus:

- Betten;

- Motor;

- Schlagzeug;

- Schleifband.

Schritt-für-Schritt-Anleitung zur Herstellung

Eisenteile sind stark und zuverlässig, daher wird empfohlen, einen Tisch aus diesem Material herzustellen. Die Leinwand sollte 50x18x2 cm groß sein und wird auf einer Fräsmaschine einseitig zugeschnitten. An dieser Stelle wird später der Motor eingebaut.

Beachten Sie! Auf einem großen Bett können Sie vielfältigere Teile bearbeiten.

Jetzt müssen Sie den Motor vorbereiten. Seine Leistung sollte etwa 2 - 3 kW und die Arbeitsintensität 1500 U / min betragen. Der Motor aus der Waschmaschine wird der ideale Motor für das Design sein.

Um eine Mühle herzustellen, benötigen Sie 2 Trommeln. Der eine ist der Anführer, der andere der Mitläufer. Sie können sie aus Spanplatten herstellen. Der Herstellungsprozess sieht wie folgt aus:

- Machen Sie aus Spanplatten Rohlinge mit einer Größe von 20 * 20 cm.

- Sammeln Sie ein Paket aus Rohlingen. Die Dicke sollte 24 cm betragen.

- Falten und auf einen Durchmesser von 20 cm mahlen.

- Auf der Welle ist die Trommel befestigt, die das Band in Bewegung setzt.

- Die angetriebene Trommel blieb. Es muss um die Maschinenachse gelagert montiert werden.

Schleifband - Schleifpapier. Daraus werden 20 cm breite Streifen geschnitten und verklebt. Damit die Segmente fest und lange halten, müssen Sie hochwertigen Kleber verwenden. Die Lage des Bandes hängt vom Maschinentyp ab und ist horizontal, vertikal und geneigt.

Wenn alle Elemente zusammengebaut sind, beginnen sie, sie aneinander zu befestigen. Die zusammengebaute Struktur ist für die Holzverarbeitung gut geeignet. Sie können sich an die Arbeit machen!

Wie man aus einer Bohrmaschine eine Mühle macht

Nicht jeder hat eine Mühle zu Hause. Manchmal ist es einfach notwendig, und was ist in seiner Abwesenheit zu tun? Es ist durchaus möglich, es durch einen Bohrer zu ersetzen. Wie schleift man Holz mit diesem Werkzeug?

Nicht jeder hat eine Mühle zu Hause. Manchmal ist es einfach notwendig, und was ist in seiner Abwesenheit zu tun? Es ist durchaus möglich, es durch einen Bohrer zu ersetzen. Wie schleift man Holz mit diesem Werkzeug?

Zur Oberflächenbehandlung werden verschiedene Arten von Düsen verwendet. Der Pinsel wird verwendet, wenn Sie die Oberfläche der alten Farbschicht reinigen müssen. Eine solche Verarbeitung wird als grob angesehen. Die Bürste ist eine Unterlegscheibe mit verdrillten Drähten aus hartem Stahl oder weichem Kupfer.

Verwenden Sie für eine genauere Oberflächenbehandlung eine spezielle Düse mit Schleifscheiben auf einer Bohrmaschine. Je nach gewünschter Bearbeitungsstufe gibt es Scheiben in unterschiedlichen Körnungen. Sie werden mit Klettverschluss an der Düse befestigt.

Für die Bearbeitung komplexer Teile wird eine Blütenblatt-Schleifdüse ausgewählt. Es sieht so aus: eine Scheibe mit daran befestigten Schleifpapierstreifen. Zusätzlich zum Schleifen von Oberflächen mit einem Bohrer können Sie Teile polieren. Dabei fungiert ein spezieller Schwamm als Düse. Polierpaste wird auf die Oberfläche aufgetragen und mit einem Schwamm auf Hochglanz gerieben.

Wenn der Bohrer als verwendet wirdHandschleifer für HolzEs ist wichtig, die folgenden Anweisungen zu beachten:

- Die Düse für den Bohrer muss im Bohrfutter fixiert werden.

- Damit das Werkzeug bequemer zu halten ist, ist ein zusätzlicher Griff daran angebracht.

- Während des Betriebs ist es wichtig, das Werkzeug festzuhalten, es ist auch notwendig, den gleichen Druck auf die Oberfläche zu gewährleisten. Auf den Verpackungen mit Düsen sind Hinweise angegeben, wonach die zulässige Drehzahl nicht überschritten werden sollte.

Beachten Sie! Während des Betriebs kann sich das Werkzeug erhitzen, in diesem Fall müssen Sie eine kurze Pause einlegen. Wir empfehlen Ihnen, sich mit der Bewertung von Mühlen vertraut zu machen!

Welchen Holzschleifer soll man wählen?

In Baumärkten können Sie eine große Anzahl verschiedener Arten von Holzschleifern sehen. Wie wähle ich das am besten geeignete Modell aus? Elektrowerkzeuge für die Holzbearbeitung unterscheiden sich in den Kosten, da es professionelle und Haushaltswerkzeuge gibt. Haushaltsmühlen kosten weniger, sind aber für einen Dauerbetrieb von 3 Stunden ausgelegt. Machen Sie danach unbedingt eine Pause von 15-20 Minuten. Professionelle Modelle können 8-12 Stunden ohne Unterbrechung arbeiten. Manchmal kann man eine kurze Pause machen, muss es aber nicht.

Beliebte Modelle von Bandschleifern:

Die am häufigsten verwendeten Exzenterschleifer sind:

Bevor Sie eine Mühle kaufen, überprüfen Sie sie unbedingt im Geschäft im Leerlauf. Dadurch wird der Vibrations- und Geräuschpegel beim Betrieb des Elektrowerkzeugs bestimmt. Die Mühle muss auch abgeholt werden. Wenn das Werkzeug bequem zu halten ist und alle Schalter an der richtigen Stelle sind, können Sie beginnen, die folgenden Indikatoren zu berücksichtigen. Sie spielen eine wichtige Rolle bei der Auswahl von Elektrowerkzeugen:

- Energieverbrauch;

- das Vorhandensein von Gummigriffen;

- Kabellänge;

- Last;

- Motordrehzahlregelung;

- die Möglichkeit, das Gerät an einen Staubsauger anzuschließen.

Der Stromverbrauch kann nur zwischen Modellen des gleichen Typs verglichen werden. Schleifmaschinen haben eine Leistung von 120 W bis 1,2 kW.

Gummigriffe sind für eine bequeme Verwendung erforderlich, wenn sie vorhanden sind, wird das Werkzeug fest in den Händen gehalten und rutscht nicht ab.

Schwere Autos sind stabiler und leichter zu kontrollieren. Wenn Sie eine große vertikale Fläche bearbeiten oder die Decke schleifen müssen, wird empfohlen, leichtere Modelle zu verwenden.

Durch Einstellen der Rotationsgeschwindigkeit des Bandes können Sie CMM für verschiedene Arten von Arbeiten verwenden. Hohe Drehzahlen eignen sich zum Bearbeiten und Polieren von Holz. Um die Arbeit erfolgreich abzuschließen, müssen Sie sicherstellen, dass das Werkzeug nicht in Ihren Händen vibriert.

Fast alle Modelle sind mit speziellen Behältern ausgestattet, in denen sich während des Betriebs sämtlicher Staub ansammelt. Behälter oder Säcke müssen ständig gereinigt werden, was bei ständiger Arbeit lästig ist. Es ist viel einfacher, das Werkzeug an den Staubsauger anzuschließen.

Nützliches Video: Auswahl einer Mühle

Die Wahl des Schleifers hängt von der Art der zu behandelnden Oberfläche ab. Achten Sie beim Kauf besonders auf die Eigenschaften des Modells. Das Werkzeug wird in einem Fachgeschäft gekauft oder von Hand hergestellt.

Wenn die Arbeit mit einer Holzoberfläche beendet ist, beginnt die Phase des Fertigschleifens. Um ohne Grate und Kratzer zu schleifen und die scharfen Ecken eines Teils schön abzurunden, müssen Sie einen Holzschleifer verwenden. Dieses Werkzeug hilft Ihnen, professionelles Schleifen selbst für einen Anfänger durchzuführen, der das Gerät zum ersten Mal in die Hand genommen hat. Wenn Sie möchten, können Sie mit improvisierten Mitteln selbst eine Mühle herstellen.

Die Industrie stellt mehrere Arten von Maschinen her, die sich sowohl im Design als auch im Zweck unterscheiden. Hier sind die wichtigsten:

- Exzentrisch oder orbital, in diesem Fall dreht sich die Sohle des Werkzeugs gleichzeitig um ihre Achse und entlang einer Umlaufbahn. Es stellt sich heraus, dass jedes Mal, wenn es an einer etwas anderen Stelle vorbeigeht, Kratzer und Grate mit jedem Durchgang mehr und mehr abgerieben werden.

- Vibrationsmodell. Dabei führt die Arbeitssohle hin- und hergehende Bewegungen mit einer Frequenz von etwa 20.000 Bewegungen pro Minute aus. Aufgrund dieser Bewegungen tritt Schleifen auf.

- Winkelschleifer, der im Volksmund "Schleifer" genannt wird. Mit Hilfe dieses Werkzeugs wird eine grobe Bearbeitung von Teilen, großen Stämmen usw. durchgeführt. Zur Bearbeitung werden Schleifscheiben der erforderlichen Körnung verwendet.

- Bandschleifer, der normalerweise für Arbeiten auf großen Flächen verwendet wird. Strukturell besteht es aus von einem Elektromotor angetriebenen Rollen, auf denen ein Schmirgelband angebracht ist.

Machen Sie einen Bandschleifer mit Ihren eigenen Händen + (Video)

Einen Bandschleifer selber zu machen ist überhaupt nicht schwierig, Sie müssen die folgenden Schritte ausführen:

- geeignete Materialien und Details auswählen;

- eine zuverlässige Grundlage für die Befestigung des Werkzeugs bilden;

- Installieren Sie eine geeignete Arbeitsplatte.

- vertikale Zahnstangen mit einem Spanner und einer Trommel befestigen;

- montieren Sie den Motor und die Trommeln;

- Befestigen Sie das Schleifband.

Um ziemlich große Teile und Elemente zu bearbeiten, muss eine große Kopie einer Serienschleifmaschine erstellt werden. Nimmt man beispielsweise einen Elektromotor mit einer Leistung von 2 kW oder stärker bei einer Rotordrehzahl von 1500 U/min, dann kann das Getriebe entfallen. Die Leistung eines solchen Motors reicht völlig aus, um eine Trommel mit einem Durchmesser von etwa 20 cm zu drehen und Teile von etwa 2 m zu bearbeiten.

Sie können auch einen Elektromotor aus einer alten Waschmaschine verwenden. Das Bett besteht in diesem Fall aus einem dicken Eisenblech, an dem ein Platz für die Installation des Motors vorbereitet und sorgfältig mit Schrauben befestigt wurde, um Vibrationen zu vermeiden. Das Design einer solchen Maschine besteht aus 2 Trommeln, von denen eine feststehend ist und die zweite auf Lagern um eine Achse gestreckt und gedreht werden kann. Die Basis für die Maschine besteht vorzugsweise aus Metall oder mehreren dicken Sperrholzplatten. Trommeln werden auf einer Drehbank aus Spanplatten hergestellt. Das Band wird aus Sandpapiertüchern mit einer Breite von ca. 20 cm geschnitten und am Rahmen befestigt. Je größer die Tischabmessungen, desto größere Teile können zukünftig gestapelt und bearbeitet werden. Zeichnungen fertiger Produkte finden Sie online.

https://youtu.be/vDs1gBM_MW4

Wir machen aus einem Grinder einen Grinder

Viele mögen sagen, dass der „Grinder“ mit einem Winkelschleifer gleichzusetzen ist, aber hier verbergen sich einige Feinheiten. Dabei ist zu bedenken, dass der Winkelschleifer sehr hohe Drehzahlen und oft ein recht ordentliches Gewicht hat. Um die Oberfläche mit einer Schleifmaschine zu polieren, müssen Sie viel Erfahrung in dieser Angelegenheit haben und spezielle Polierscheiben und -kreise verwenden. Die Mühle hat eine viel geringere Motordrehzahl und ein geringeres Gewicht. Um mit einer Werksmühle zu arbeiten, sind bestimmte Erfahrungen und Fähigkeiten nicht erforderlich.

Viele mögen sagen, dass der „Grinder“ mit einem Winkelschleifer gleichzusetzen ist, aber hier verbergen sich einige Feinheiten. Dabei ist zu bedenken, dass der Winkelschleifer sehr hohe Drehzahlen und oft ein recht ordentliches Gewicht hat. Um die Oberfläche mit einer Schleifmaschine zu polieren, müssen Sie viel Erfahrung in dieser Angelegenheit haben und spezielle Polierscheiben und -kreise verwenden. Die Mühle hat eine viel geringere Motordrehzahl und ein geringeres Gewicht. Um mit einer Werksmühle zu arbeiten, sind bestimmte Erfahrungen und Fähigkeiten nicht erforderlich.

Es ist möglich, aus einer Mühle, die in ihren Parametern einer Fabrikmaschine nicht unterlegen ist, unabhängig eine gute Mühle herzustellen, indem nur der Stromkreis fertiggestellt, der Regler bei niedrigeren Geschwindigkeiten montiert und spezielle Mahldüsen verwendet werden.

Wir machen eine Mühle aus einem Bohrer

Um eine gewöhnliche elektrische Haushaltsbohrmaschine in eine Mühle zu verwandeln, müssen Sie sie mit einer speziellen Düse ausstatten - je nach Aufgabe einer Arbeitstrommel oder einer speziellen Stützplatte.

Um eine gewöhnliche elektrische Haushaltsbohrmaschine in eine Mühle zu verwandeln, müssen Sie sie mit einer speziellen Düse ausstatten - je nach Aufgabe einer Arbeitstrommel oder einer speziellen Stützplatte.

Die Stütz- oder Schleifplatte ist eine Kunststoff- oder Gummiunterlage mit aufgeklebtem Schleifpapier und einem Schaft zum Einspannen in ein Bohrfutter. Becken mit flexiblem Schaft eignen sich für die Arbeit mit einem losen Bohrer, während starre Schäfte am besten nur für einen gut fixierten Bohrer verwendet werden.

Schleiftrommeln für eine Haushaltsbohrmaschine sind strukturell ein normaler Zylinder, ein Schaft und Schleifpapier, die auf den Zylinder geklebt sind. Bei Verwendung von Trommeln ist die Arbeitsfläche des Mahlwerks parallel zur Rotationsachse.

Schwingschleifer bauen

Derzeit können Sie eine Orbitalmaschine nur aus einer kaputten Orbitalmaschine mit Ihren eigenen Händen herstellen. Dies liegt an der komplexen Vorrichtung zum Drehen der Arbeitsscheibe, die alleine ziemlich problematisch zu wiederholen ist. Es sollte auch berücksichtigt werden, dass eine Maschine, die von einem spezialisierten Unternehmen hergestellt wird, nicht zu viel kostet und das Selbermachen sehr schwierig und zeitaufwändig ist.

Wir machen einen Grinder aus einer Computerfestplatte + (Video)

Jede gebrauchte Festplatte kann in einen Mini-Schleifer verwandelt werden. Gehen Sie dazu folgendermaßen vor:

- zerlegen Sie die Festplatte vollständig und entfernen Sie alles, was sich links von den Magnetplatten befindet, aus dem Gehäuse.

- schneiden Sie einen Arbeitskreis aus Schleifpapier, machen Sie ein Loch für die Spindel in der Mitte des Kreises;

- kleben Sie mehrere Streifen doppelseitiges Klebeband auf die rotierende Scheibe der Festplatte und befestigen Sie Sandpapier darauf.

- machen Sie einen Schutzschirm, der die Augen vor dem möglichen Abgang der hergestellten Schmirgelscheibe schützt;

- Schließen Sie die fertige Struktur an die Stromversorgung des Computers an und verwenden Sie sie.

Natürlich hat dieses Design keine hohe Leistung, aber es ist durchaus möglich, ein kleines Messer oder eine Schere zu schärfen.

Eine Do-it-yourself-Mühle wird aus wirklich sehr notwendigem „Schrott“ hergestellt, der in jeder Werkstatt oder Speisekammer steht. Das Werkzeug wird zur Endbearbeitung von Teilen, Schleifen, Abrunden von Ecken verwendet.

Es gibt mehrere Arten eines solchen Geräts. Am gebräuchlichsten ist eine Mühle mit einem Vibrationsprinzip. Eines seiner Hauptelemente ist eine flache Sohle, die an der Basis befestigt ist. Es überträgt die Bewegung vom Motor auf die abrasive Oberfläche. Je stärker Sie auf das Gerät drücken, desto stärker werden die Vibrationsbewegungen. Eine solche Maschine hat eine niedrige Geschwindigkeit, sie ist laut, die Hände werden schnell müde, aber gleichzeitig ist ein solches Werkzeug billig und kompakt.

Eine Unterart eines solchen Geräts ist ein Gerät mit einer Deltoidsohle, die nach vorne gebracht wird.

Schleifmaschinentypen und Einsatzzweck

Bandgeräte. Eine solche Maschine arbeitet nach einem anderen Prinzip. Ein Band aus abrasivem Material (Schleifpapier), das zu einem Ring geklebt ist, dreht sich auf Spindeln. Wenn Sie damit arbeiten, müssen Sie keine großen Anstrengungen unternehmen, da die Drehung des Bandes ziemlich schnell ist. Solche Maschinen verfügen über Drehzahlregelungsfunktionen, ein Sanftanlaufsystem. Für präziseres Arbeiten haben Bandmaschinen einen Stützrahmen. Bei der Arbeit mit einem solchen Werkzeug entsteht viel Staub, daher haben sie oft einen Staubfänger oder die Möglichkeit, einen Staubsauger anzuschließen. An den Spindeln können verschiedene Aufsätze angebracht werden.

exzentrisches Gerät. Dies ist der vielseitigste Typ unter den Grindern. Sie kann nahezu alle Oberflächen und Materialien bearbeiten. Für gekrümmte Ebenen ist ein solches Gerät ideal. Es hat eine runde Plattform. Das rotierende Schleifmittel wird mit speziellen Clips oder Klettverschlüssen befestigt. Die Sohle der Maschine führt gleichzeitig sowohl Dreh- als auch Vibrationsbewegungen aus.

Winkelschleifer. Sie sind elektromechanisch und pneumatisch. Sie sind sehr vielseitig, sie können Oberflächen aus Stein und Metall schneiden, schleifen und reinigen. Das Gerät ist der Mühle sehr ähnlich, im Grunde ist es die Mühle, aber mit speziellen Kreisen.

Poliermaschinen unterscheiden sich von Winkelpolierern nur durch Polierdüsen.

Geradschleifer leisten feine Arbeit mit hoher Präzision. Die Spindel ist parallel zum Rahmen, wie der Schaft eines Stiftes. Solche Maschinen sind klein in Gewicht und Größe, sie können mit einer Hand manipuliert werden. Ihr Hauptzweck ist das Schleifen von Ecken, die Bearbeitung von Kanten und kleinen Hobeln, wie Brettern und Stürzen. Sie sehen aus wie ein dicker Stift, sie werden verwendet, um kleine Gegenstände zu gravieren, zu schneiden und zu polieren.

Multifunktionale Mühlen. Sie können mehrere Gerätetypen in einem Gerät kombinieren, beispielsweise eine Vibrations- und Bandmaschine, indem sie austauschbare Düsen verwenden.

DIY-Grinder-Video

Werkzeuge und Materialien für die Montage einer Mühle

- Holzstangen, Metallelemente für den Basistisch;

- Sperrholzplatten, Spanplatten;

- alter Motor, Computerfestplatte, Netzteil;

- Bolzen, Schrauben, Lager, selbstschneidende Schrauben;

- Schraubendreher, Schraubendreher, Bohrer;

- Feder, Stahl, Metall, Textolitplatte;

- Schweißinverter, falls solche Arbeiten durchgeführt werden;

- Schleifband, Kreis, Kleber.

Einen Grinder aus einer Festplatte machen

Jetzt ist es kein Problem, eine kaputte Festplatte aus dem Computer zu bekommen (aber der Kreis sollte sich drehen) und ein altes Computer-Netzteil. Wenn es kein Haus gibt, werden sie an jeder Reparaturstelle für einen Cent verkauft.

Eine solche Vorrichtung wird für Kleinteile überdimensioniert sein. Es geht einfach: Die Scheibe wird zerlegt, ein Schleifmittel auf die rotierende Ebene geklebt, an die Stromversorgung angeschlossen - das Gerät ist fertig. Es muss aus Stabilitätsgründen auf einer Werkbank montiert werden, es kann mit einem Regler, einem Servotester zur Geschwindigkeitskontrolle und einem Schalter ausgestattet werden.

Do-it-yourself-Winkelschleifer wird aus einer Schleifmaschine hergestellt, es reicht aus, den erforderlichen Düsenkreis aus einem Schleifmittel herzustellen. Sie können es natürlich von Grund auf neu machen, indem Sie den erforderlichen Elektromotor auswählen, ihn in ein Gehäuse einbauen und Griffe anbringen. Sie müssen sich jedoch an die Sicherheit beim Arbeiten mit einem solchen Werkzeug erinnern.

Bandschleifmaschine. Solche Geräte bestehen aus:

- Arbeitskörper: Schleifmittel, zwei Trommeln, führend und angetrieben. Es können mehr Trommeln in der Maschine sein;

- Elektromotor;

- Gehäuse, Maschinenfuß, Gestell, Tisch.

Die Do-it-yourself-Maschine ist mit einer Geschwindigkeitswechselfunktion ausgestattet, das Band kann sowohl vertikal als auch horizontal platziert werden.

Phasen der Herstellung einer Schleifmaschine eines Bandgeräts

- Vorbereitung;

- Rüsten Sie den Grundrahmen für die Maschine aus, er ist starr und stabil;

- Heben Sie die Arbeitsplatte auf, je größer sie ist, desto größere Teile können verarbeitet werden.

- Gestelle mit Spannteilen und rotierenden Trommeln befestigen;

- Befestigung des Motors und der Trommeln, Installation eines Schleifbandes.

Um große Teile zu bearbeiten, bilden sie eine Gesamtmaschine. Dazu nehmen sie einen Elektromotor, der sich gut aus alten, ausreichend leistungsstarken Haushaltsgeräten, wie einer Waschmaschine, eignet.

Das Bett besteht aus einem dicken Blech.

Geben Sie nicht die Abmessungen des Blattes an, da sie sich in jedem Fall aus individuellen Vorlieben und der Verfügbarkeit von Materialien ergeben. Es kann beispielsweise mehr oder weniger 500 x 180 x 30 mm betragen. Ein Ausschnitt für den Motor wird in das Blech gefräst, das alles wird am Bett befestigt, die notwendigen Löcher für die Befestigungselemente werden gebohrt. Alle Teile, insbesondere der Motor, müssen fest befestigt sein, damit möglichst wenig Vibrationen entstehen.

Der Motor kann nicht mit einem Getriebe ausgestattet werden, wenn er stark genug ist. Die Do-it-yourself-Maschine entsteht aus zwei Trommeln, eine ist fest auf der Welle fixiert, die andere wird damit gespannt, den Grad der Spannung können Sie einstellen.

Der Rahmen besteht aus dicken Holzteilen, es ist jedoch auch aus Metallteilen möglich. Wenn es ein geeignetes Metall und einen Wechselrichter zum Schweißen gibt, kann es geschweißt werden. Die Platte für die Stütze ist aus dickem Sperrholz, ich nehme mehrere Blätter, Textolit ist auch geeignet.

Die zweite Welle ist abgeschrägt, sodass das Band den Tisch glatt berührt. Für Trommeln werden mehrere Spanplatten genommen, verklebt und auf den erforderlichen Durchmesser gedreht, in der Mitte einige mm dicker gemacht, damit das Klebeband gut hält. Für Trommelspindeln werden einreihige Kugellager verwendet. Das Schleifband bewegt sich entlang des Rahmens, an dem es befestigt ist.

Grinder (Englisch) wörtlich - ein Brecher. Fleischwolf ist ein Fleischwolf, Steinwolf ist ein Steinbrecher; Stock (Holz) Grinder - Gartenzerkleinerer von Ästen und Stangen zu Spänen. Aber es gibt auch eine ganz eindeutige Bedeutung des Wortes Schleifer: Im Maschinenbau und in der Metallbearbeitung ist das eine Schleifmaschine. Ein nützlicher Haushaltsgegenstand. Beispielsweise ist es unmöglich, ein stumpfes Fleischwolfmesser per Hand auf einem Wetzstein zu führen. Auf einem manuellen Messerschärfer - irgendwie möglich, mit solidem Arbeitsgeschick. Und auf der Mühle - kein Problem. Das gleiche - wenn Sie ein Teil mit einer komplexen Form schleifen müssen, ohne sein Profil zu verletzen. Oder schärfen Sie einfach eine Schere oder ein professionelles Messer. Alle Arten von Fräsern für Holz und Metall werden am besten auch auf der Schleifmaschine korrigiert. Es ist durchaus möglich, eine Mühle mit Ihren eigenen Händen zu entwerfen und zusammenzubauen, ohne über ausgeklügelte Ausrüstung und Fähigkeiten zu verfügen, um daran zu arbeiten. In Bezug auf das Geld bedeutet dies Einsparungen von 50 bis 90 Tausend Rubel. bis zu 3-6 Tausend USD.

Um einen Grinder selber zu machen, müssen Sie maximal 4-5 Drehteile bestellen, oft kann auch ganz auf das Drehen von außen verzichtet werden. Zum Beispiel, wie man die einfachste Mühle buchstäblich aus Müll macht, siehe das Video unten:

Video: Bandschleifer zum Selbermachen aus dem Müll

Oder eine andere Option, wie man den Grinder aus Altmetall stärker und widerstandsfähiger macht:

Video: Schrottschleifer

Platte oder Band? Und fahren

In der Industrie werden fast mehr Arten von Schleifmaschinen eingesetzt als Drehmaschinen. Schmirgel, der allen Handwerkern bekannt ist - ein Motor mit einem Paar Schleifscheiben (oder einem Kreis) - dies ist auch eine Schleifmaschine. Für sich selbst zu Hause macht es Sinn, entweder einen Scheibenkopf (Teller) oder einen Bandschleifer zu machen. Im ersten Fall wird das Schleifmittel auf eine rotierende Festplatte aufgetragen; im zweiten - auf einem elastischen Band, das um ein System von Rollen und Rollen läuft. Die Scheibe eignet sich eher zum Schleifen einfacher Holzteile und grober oder mittlerer Sauberkeit - Metall. Auf einer Bandschleifmaschine ist auch eine präzise und saubere Endbearbeitung von komplex geformten Profilteilen inkl. groß, siehe unten.

Ein Tellerschleifer erhält man ganz einfach aus dem gleichen Schmirgel oder einem Motor geeigneter Leistung, siehe unten. Für den Schaft einer topfförmigen Schleifscheibe auf Metallbasis muss ein Adapter von der Motorwelle bestellt werden. Oder unter einem Spannfutter, dann kann mit demselben Motor eine Mini-Drehmaschine gebaut werden, siehe Abb.:

Eine abgenutzte „Platte“ ist geeignet: Eine Scheibe aus dünnem (4-6 mm) Faserkunststoff wird auf die Kante ihrer Seite geklebt und ein Schleifmittel darauf gelegt. Wie man einen Schaftschleifer herstellt, siehe weiter. Videoclip.

Video: Selbstgebauter Endschleifer

Der Unterschied zwischen einem Tellerschleifer und einem Bandschleifer liegt nicht nur in den Einsatzmöglichkeiten. Wenn Sie gewöhnliches Heimwerkerhandwerk mitnehmen, reicht eine Antriebsleistung von 250-300 W an der Welle für einen Scheibenschleifer aus. Für kleine Holzteile - und 150-170 Watt. Dies ist ein Motor aus einer alten Waschmaschine, einer geraden (normalen) Bohrmaschine oder einem Schraubendreher. Für einen Bandschleifer benötigen Sie jedoch einen Motor von 450 bis 500 W: dreiphasig mit Batterien für Start- und Betriebskondensatoren. Wenn es eine große Größe verarbeiten soll, beträgt die Motorleistung 1-1,2 kW. Darüber hinaus kosten Kondensatorbänke für beide etwas weniger als der Motor selbst.

Notiz: Ein 100-200-W-Antrieb verwendet einen Mini-Bandschleifer (siehe unten) zum Feinabrichten von Messern, zum Schleifen / Polieren von Schmuck usw.

Ein Bohrer oder Schraubendreher als Schleifantrieb ist auch insofern praktisch, als Sie die Geschwindigkeit des Schleifmittels (siehe unten) mit einem handelsüblichen Geschwindigkeitsregler schnell ändern können. Es ist zunächst nur erforderlich, einen Halter für den Bohrer herzustellen, der das Werkzeug starr fixiert. Zweitens ein elastischer Adapter vom Bohrer zum Scheibenschaft, denn Es ist schwierig, ihre genaue Zentrierung ohne spezielle Ausrüstung zu erreichen, und der Rundlauf wird die Genauigkeit der Verarbeitung zunichte machen und den Werkzeugantrieb beschädigen.

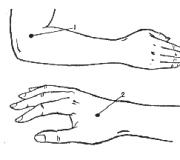

Links in der Abbildung sind Zeichnungen des Bohrerhalters zur Verwendung als Antrieb für eine Heimzerspanungsmaschine angegeben:

Da die Stoß- und unregelmäßigen Wechselbelastungen des Antriebs in der Schleifmaschine um eine Größenordnung geringer sind als beispielsweise in einer Drehmaschine, ist es möglich, dafür einen Bohrerhalter aus Hartholz, Sperrholz, Spanplatte, MDF, rechts zu fertigen in Abb. Der Durchmesser des Befestigungslochs (groß) verläuft entlang des Bohrerhalses. Es ist sehr wünschenswert, einen Bohrer ohne Schlagmechanismus und mit einer Stahlhülse am Hals (für die Installation des vorderen Griffs) zu verwenden.

Kupplung

Für den Adapter benötigen Sie ein Stück Stahlstange (nicht unbedingt gedreht) mit dem gleichen Durchmesser wie der Schaft der Antriebswelle des Mahlwerks und ein Stück verstärkten PVC-Schlauch (Gartenbewässerung) mit einem Spalt, damit er festgezogen wird über Stange und Schaft. Die Länge des „freien“ Schlauchs (zwischen den Enden der Stange und dem darin befindlichen Schaft) beträgt 3-5 cm, die Länge des überstehenden Teils der Stange sollte für eine zuverlässige Klemmung im Bohrfutter ausreichen. Nach dem Zusammenbau der Kupplung wird der Schlauch am Schaft und an der Stange mit Schellen fest angezogen; kann Draht sein. Eine solche Kupplung pariert den Fluchtungsfehler von Antriebs- und Abtriebswelle bis 1-1,5 mm vollständig.

Band ist immer noch besser.

Mit einem Bandschleifer können Sie alles tun, was ein Scheibenschleifer tut, und noch mehr. Daher werden wir uns weiter darauf konzentrieren, wie man einen Bandschleifer mit eigenen Händen herstellt. Amateure, die sich auf Industriedesigns konzentrieren, stellen Mühlen manchmal sehr kompliziert her, siehe Abb.:

Und das hat seine Berechtigung: Konstruktion und Kinematik des Bandschleifers sind sehr flexibel, wodurch improvisierte Materialien und Altmetalle erfolgreich eingesetzt werden können. Sie müssen nur 3 Prinzipien befolgen:

- Gehen Sie nicht wie auf dem zweiten Foto von links vor: Das Band mit der abrasiven Seite sollte nur das Werkstück berühren. Andernfalls frisst das Schleifmittel sowohl die Umgehungsrollen als auch sich selbst. Die Genauigkeit und Sauberkeit der Verarbeitung während eines Arbeitsgangs ist unvorhersehbar;

- Die Konstruktion der Maschine muss unabhängig von der Art des durchgeführten Vorgangs eine gleichmäßige Riemenspannung gewährleisten;

- Die Geschwindigkeit der Bandbewegung muss der Art der durchzuführenden Operation entsprechen.

Kinematik und Design

Wie oben erwähnt, gibt es viele Ausführungen von Mühlen. Wenn Sie darüber nachdenken, was und wie Sie eine Schleifmaschine für sich selbst bauen, konzentrieren Sie sich besser auf Industriemuster, die für das vollmechanisierte Präzisions- und saubere Schleifen von großformatigen Profilteilen ausgelegt sind: da „häutet“ sich das Propellerblatt eines Flugzeugs oder einer Windkraftanlage es sollte, dann wird es mit jeder anderen Arbeit fertig werden.

Kinematische Schemata von Schleifmaschinen für den angegebenen Zweck sind in Abb. angegeben:

Grundlegende kinematische Diagramme von Bandschleifern (Schleifmaschinen)

Pos. A - das komplexeste und perfekteste mit drei Kipphebeln. Beträgt die Länge der Spannrollenschwinge ca. 2 mal weniger als die Arbeitswippe, dann ist es durch Einstellen der Spannung der Federn möglich, eine gleichmäßige Spannung des Bandes zu erreichen, wenn sich die Arbeitswippe um 20-30 Grad nach oben und unten bewegt. Durch Kippen der Bypass-Wippe wird die Maschine zum einen für Bänder unterschiedlicher Länge umkonfiguriert. Zweitens können Sie auf die gleiche Weise die Riemenspannung für verschiedene Operationen schnell ändern. Der Arbeitszweig des Bandes kann beliebig sein, außer demjenigen, der von der Antriebsscheibe zur Spannrolle verläuft, d.h. Eine Schleifmaschine mit 3 Kipphebeln ist gleichzeitig horizontal und vertikal.

Das Schema mit einer koaxial schwingenden Wippe (Pos. 2) ist einfacher, billiger und in der Bearbeitungsgenauigkeit dem vorherigen nicht unterlegen, wenn die Länge der Wippe zwischen den Achsen mindestens 3 Durchmesser des Werkstücks beträgt. Um das Profil durch Schleifen abzubauen, wird der Weg des Kipphebels durch Anschläge innerhalb von 10 Grad nach oben und unten begrenzt. Das Festklemmen des Bandes am Teil erfolgt meistens durch die Schwerkraft unter dem Gewicht der Wippe mit einer Bypass-Riemenscheibe. Es ist möglich, die Spannung des Bandes in gewissen Grenzen schnell zu ändern, indem die Wippe mit einer schwachen einstellbaren Feder nach oben gezogen wird, was ihre Stärke teilweise kompensiert. Die Schleifmaschine dieses Schemas kann als Schleifmaschine für Kleinteile von einem Schiebetisch arbeiten. In diesem Fall ist der Kipphebel horizontal starr befestigt und die Lauffläche des Bandes ist eine Umgehungsriemenscheibe. Nach dem Schema mit einem koaxialen Kipphebel wurde beispielsweise ein ziemlich beliebter BTS50-Schleifer hergestellt. Die Nachteile des Schemas sind zum einen das technologisch komplexe Kipphebelscharnier koaxial zur Antriebswelle. Zweitens die Notwendigkeit eines elastischen Bandes: Wenn Sie die Bypass-Riemenscheibe federbelastet gleiten lassen, sinkt die Bearbeitungsgenauigkeit. Dieser Nachteil bei der Bearbeitung von Kleinteilen wird durch eine zusätzliche Spannrolle komplett eliminiert, siehe unten.

Ein Schema mit einem falsch ausgerichteten Kipphebel wird in der Industrie ziemlich selten verwendet, weil. im Prinzip ist es nicht möglich, eine gleichmäßige Spannung des Bandes zu erreichen. Es gibt jedoch eine Genauigkeit, die für zu Hause völlig ausreichend ist, und ermöglicht es Ihnen, eine sehr gute einfache Mühle zu bauen.

Was ist wofür gut

Lassen Sie uns nun sehen, was aus Sicht eines Amateurmeisters aus diesem oder jenem Schema "herausgequetscht" werden kann. Und dann versuchen wir mal, einen Riemen für die Mühle selbst herzustellen und auf maßgefertigte Drehteile zu verzichten.

3 Wippen

Kompetente Laien bauen ihre Mühlen genau nach dem Schema mit 3 Kipphebeln, links in Abb. unter. Bei weitem nicht alle Propellerblätter sind geschliffen, aber in diesem Fall wirkt sich ein weiterer Vorteil dieses Schemas aus: Wenn der Schleifer vertikal verwendet wird, ist der Arbeitszweig des Bandes elastisch. So kann beispielsweise ein geschickter Handwerker Schneidkanten und Klingen buchstäblich mikrometergenau führen.

Bei Industriemühlen für den Hausgebrauch ist aus den gleichen Gründen auch das 3-Wippen-Muster (in der Mitte) weit verbreitet. Ihre unabhängige Wiederholung ist in den meisten Fällen durchaus möglich. Beispielsweise können Zeichnungen der im Ausland beliebten KMG-Schleifer heruntergeladen werden.

Die Abmessungen sind jedoch Zoll - eine amerikanische Schreibmaschine. Für den Antrieb kann in jedem Fall ein Winkelschleifer (rechts im Bild, leistungsmäßig durchaus geeignet) mit selbstgebauter Riemenscheibe und Rollen verwendet werden, siehe unten.

Notiz: Wenn Sie eine stationäre Fahrt machen, versuchen Sie, einen Asynchronmotor mit 2-3 Geschwindigkeiten aus einer wertlosen Waschmaschine mit horizontalem Tank zu bekommen. Sein Vorteil ist die geringe Fluktuation. Dies macht es möglich, die Antriebsriemenscheibe mit einem großen Durchmesser herzustellen und dadurch einen Riemenschlupf zu eliminieren. Ein Verrutschen des Bandes in der Arbeit ist mit ziemlicher Sicherheit ein beschädigtes Teil. Die meisten Waschmaschinen mit 2-3 Geschwindigkeiten 220 V Asynchronmotoren sind spanisch. Wellenleistung - 600-1000 Watt. Wenn Sie auf einen stoßen, vergessen Sie nicht die Standard-Kondensatorbank mit Phasenverschiebung.

Koaxiale Wippe

Grinder mit Koaxialwippe sind in ihrer reinen Form kein Laienbau. Das Koaxialscharnier ist eine komplizierte Sache, Sie können kein Gummiband selbst herstellen, und ein gekauftes ist teuer. Schleifmaschinen mit koaxialer Wippe kommen zuhause am häufigsten in der Variante für feine Präzisionsarbeiten vom Tisch aus zum Einsatz, d.h. mit einem starr befestigten horizontalen Träger. Aber dann verschwindet die Notwendigkeit für ein Joch als solches.

Ein Beispiel ist eine Mini-Mühle, deren Zeichnungen in Abb.:

Seine Merkmale sind zum einen ein Überkopfbett für das Band (Pos. 7), das die Einsatzmöglichkeiten erheblich erweitert. Beispielsweise richtet sich ein Hobeleisen auf diesem Schleifer mit Winkelanschlag buchstäblich von selbst. In diesem Fall arbeitet die Mühle sozusagen wie ein selbstfahrender Esel (Schmirgelstange). Nach dem Entfernen des Bettes erhalten wir eine Schleifmaschine mit einem Gummiband zum präzisen Schleifen / Polieren von abgerundeten Kleinteilen. Zweitens die Spannwelle (Pos. 12). Wenn wir es mit einer Nut mit Muttern festklemmen, erhalten wir eine relativ feste Spannung des Bandes für die Arbeit mit dem Bett. Und nachdem wir die Muttern gelöst haben, versetzen wir die Schleifmaschine in den Modus der Schwerkraftspannung des Riemens für die Feinarbeit. Der Antrieb erfolgt nicht unbedingt über eine Riemenscheibe (Pos. 11). Kann von der Bohrmaschine durch den Adapter direkt hinter den Antriebswellenschaft (Pos. 16) geschraubt werden, siehe oben.

Ein spezialisierter Werkzeugschleifer (z. B. zum Richten und Abrichten von Drehmeißeln) verliert in der Regel den Anschein des ursprünglichen Schemas. Dafür wird ein Hochgeschwindigkeitsmotor genommen (eine Leistung von 200-300 W reicht aus). Die Antriebsriemenscheibe bzw. von kleinem Durchmesser. Die Bypass-Riemenscheibe hingegen wird aus Gründen der Trägheit größer und schwerer gemacht. All dies zusammen ermöglicht es Ihnen, den Rundlauf des Bandes zu reduzieren. Die Spannrolle für den gleichen Zweck, plus für eine größere Gleichmäßigkeit der Bandspannung, wird entfernt und mit einer langen, nicht sehr starken Feder gefedert. Wie man eine Schneidmühle herstellt, sehen Sie im Video unten.

Video: Messerschleifer

Ein Rocker

In der Amateurpraxis sind Grinder mit falsch ausgerichteter Wippe gut, weil sie überhaupt keine präzisen Details benötigen. Beispielsweise können Scharniere aus Kartenschlaufen hergestellt werden. Gleichzeitig bleibt die Genauigkeit der Verarbeitung für gewöhnliche Amateuranfragen ausreichend.

Das ursprüngliche Schema wird auch hier modifiziert: Die Wippe wird um 90 Grad gedreht, nach oben getragen und gefedert, links in Abb. Es stellt sich eine einfache vertikale Schleifmaschine heraus. Und was wichtig ist, es funktioniert problemlos mit einem selbstgemachten nicht dehnbaren Klebeband. Sowohl die Zugfeder (in der Mitte) als auch die Druckfeder können für Riemenspannung sorgen. Seine Stärke ist nicht wichtig, solange sich das Band während des Betriebs nicht übermäßig verbiegt. Während des Gebrauchs sind keine Anpassungen erforderlich.

Verbrauchsmaterialien und Teile

Das einzige Verbrauchsmaterial für einen Bandschleifer ist Band (ohne das Fett für Lager und Gelenke). Das Band kann in der gewünschten Länge bestellt werden (siehe am Ende), aber Sie können es auch aus Schmirgelleinen auf Textilbasis selbst herstellen . Es ist sehr wünschenswert - flexibel, nicht imprägniert. Im Allgemeinen Das Verfahren zum Herstellen eines Bandes für eine Schleifmaschine mit Ihren eigenen Händen ist wie folgt:

- Wir schneiden das Werkstück ab - einen Streifen der gewünschten Länge und Breite.

- Wir bereiten einen Dorn (nicht unbedingt rund) mit einer Länge entlang der Mantellinie vor, die etwas kleiner ist als die Länge des Bandes.

- Wir kreisen den Dorn mit dem Werkstück von innen nach außen.

- Wir bringen die Werkstückenden exakt aneinander und befestigen sie sicher.

- Wir legen ein Stück Klebestift für eine Heißklebepistole auf die Fuge.

- Wir erhitzen mit einem Baufön, bis der Kleber schmilzt.

- Wir legen ein Stück dünnen Stoff auf das Gelenk.

- Wir drücken etwas Hartes durch die Teflonfolie, bis der Kleber aushärtet.

Hier gibt es drei wesentliche Punkte. Die erste besteht darin, eine raue PET-Folie mit einer Dicke von 25-50 Mikron (im Handel) anstelle von Stoff auf dem Pflaster zu verwenden. Es ist sehr langlebig, aber versuchen Sie, mit dem Finger über eine PET-Flasche zu fahren. Nicht sehr rutschig? Eine raue PET-Folie unter Spannung lässt sich nicht über poliertes Metall spannen. Anstelle eines Flickens ist es besser, die falsche Seite des Klebebands mit einem durchgehenden PET-Folienstreifen mit einer Überlappung von 2 bis 3 cm zu versiegeln, wobei das Schlagen des Klebebands nicht mehr als 0,05 bis 0,1 mm beträgt. Das ist weniger als vom dünnsten Kattun und noch weniger als der Fehler in der Dicke des Hautrohlings.

Die zweite - füllen Sie das fertige Band in die Maschine und schleifen Sie etwas Obszönes damit ohne starken Druck. Der Saum an der Naht kommt zusammen und das Band wird nicht schlechter als das Markenband.

Aber das Wichtigste ist, dass in Bezug auf die Elastizität der beste Kleber zum Kleben des Schleifbandes nicht teuer und schwierig zu verwenden ist, thermisch oder montierbar, sondern gewöhnliches PVA. Wenn das Klebeband über die gesamte Länge der Innenseite mit einem Futter überklebt wird, ist seine Festigkeit für PVA mehr als ausreichend. Wie man ein Klebeband für eine PVA-Mühle klebt, siehe Video

Video: Kleben des Schleifbandes mit PVA-Kleber

Rolle

Die Erzeugende (Seitenfläche im Schnitt) der Antriebsscheibe des Schleifers muss gerade sein. Wenn Sie einen Flaschenzug verwenden, biegt sich das Band über seine gesamte Länge wie eine Rinne. Die Rollen lassen kein Rutschen zu, siehe unten, aber die Erzeugende der Riemenscheibe muss gerade sein.

Eine Riemenscheibe für eine Schleifmaschine, die nicht für besonders präzises Arbeiten ausgelegt ist, muss erstens nicht gedreht werden. Bei dem Schema mit 3 Kipphebeln wird das Schlagen des Bandes aufgrund seiner Fehlausrichtung auf die Rollen austreten, bevor es den Arbeitszweig erreicht. Bei einem einfachen Vertikalschleifer wird der Bandschlag durch die Zugfeder ausreichend gedämpft. Daher ist es durchaus möglich, eine Riemenscheibe für eine Schleifmaschine ohne Maschine herzustellen, siehe Video:

Video: Antriebsrad einer Schleifmaschine ohne Drehbank

Zweitens können die Riemenscheibe, die Walzen und im Allgemeinen alle Details einer Hausmühle aus Sperrholz hergestellt werden. In der Produktion ist dies sicherlich keine Option, auch wenn der Sperrholzschleifer gegen Aufpreis kostenlos angeboten wird: Der Schleifer braucht ein Gehalt, und der Holzschleifer in der Werkstatt wird sich vollständig abnutzen, bevor er sich amortisiert. Aber Sie fahren den Schleifer zu Hause nicht Tag für Tag in 3 Schichten. Und kein Band rutscht entlang der Sperrholzrolle. Inkl. hausgemacht. So können Sie sicher eine Schleifscheibe aus Sperrholz herstellen:

Video: Riemenscheibe für Sperrholzschleifer

Viel wichtiger ist es, den Durchmesser der Riemenscheibe entsprechend der Motordrehzahl und der erforderlichen Riemengeschwindigkeit richtig zu berechnen. Ein zu langsam laufendes Band reißt das verarbeitete Material; zu schnell - es wird von selbst gelöscht, ohne wirklich etwas zu verarbeiten. In diesem Fall ist die Frage, welche Bandgeschwindigkeit benötigt wird, ein spezielles Gespräch, und zwar ein sehr schwieriges. Generell gilt: Je feiner das Schleifmittel und je härter das zu bearbeitende Material, desto schneller sollte sich das Band bewegen. Wie die Geschwindigkeit des Riemens vom Durchmesser der Riemenscheibe und der Geschwindigkeit des Motors abhängt, siehe Abbildung:

Glücklicherweise sind die zulässigen Grenzen für die Riemengeschwindigkeit für die meisten Schleifmittelpaarungen recht weit gefasst, sodass die Auswahl einer Schleifscheibe einfacher sein kann:

Video: Welche Scheibe wird für einen Bandschleifer benötigt

Videos

Die Walzen des Mahlwerks sind, seltsamerweise auf den ersten Blick, seine wichtigsten Details. Es sind die Rollen, die das Band vor dem Verrutschen bewahren und für eine gleichmäßige Spannung über die Breite sorgen. Außerdem kann es nur ein Video in der Kinematik geben, siehe zum Beispiel das Video oben zum Messerschleifer. Diese Aufgabe bewältigen nur Fasswalzen, siehe unten. Aber die „Mulde“ des Bandes nach jeder Walze sollte gerade sein, bevor es den Arbeitsbereich erreicht.

Rollen mit Flanschen (Seiten, Kanten) halten das Band nicht. Dabei geht es nicht nur und weniger um den Achsversatz der Walzen: Anders als der Antriebsriemen muss das Schleifband den Belastungen durch die Werkstücke standhalten, ohne durchzurutschen. Wenn Sie Rollen mit Flanschen herstellen, kriecht es durch einfaches Berühren des Bandes auf den Flansch. In der Mühle müssen Sie Tonnenwalzen vom Typ 3 verwenden (in der Abbildung links rot markiert).

Dort sind auch die Abmessungen der Rollen vom Typ 3 angegeben.Es ist ratsam, den Durchmesser der Rollen nicht mehr als 0,5 der Breite des Bandes zu nehmen (damit die „Mulde“ nicht weit geht), aber nicht weniger als 20 mm aus gedrehtem Stahl und mindestens 35-40 mm Sperrholz. Die Spannrolle (die Wahrscheinlichkeit, dass das Band davon rutscht, ist am größten), wenn der Arbeitszweig des Bandes sie nicht verlässt, kann einen Durchmesser von 0,7 bis 1,2 ihrer Breite haben. Sperrholzrollen werden in Form einer dicken Schale hergestellt, in die das Lager gepresst wird; dann wird die Rolle auf die Achse montiert (in der Mitte der Abbildung) und sauber fertig gestellt, siehe z.B. Spur. Video:

Video: Tonnenwalze für Schleifer

Nicht jeder Dreher kann eine Profiltonnenwalze exakt nach GOST bearbeiten. Inzwischen gibt es eine Möglichkeit, Walzen für die Mühle ohne nennenswerte Schwierigkeiten herzustellen. Derselbe gartenverstärkte PVC-Schlauch hilft, rechts in Abb. vorher. Auf dem Rollenrohling mit gerader Erzeugender wird sein Segment fest gezogen und mit einem Rand entlang der Kanten auf die Dicke der Schlauchwand abgeschnitten. Es stellt sich eine Rolle mit einem komplexen Mantellinienprofil heraus, das das Band noch besser hält und ihm eine kleinere „Mulde“ verleiht. Glauben Sie nicht? Versuchen Sie, auf den Friedhof von Flugzeugen oder Raketen zu gelangen und darin zu graben. Sie finden Rollen mit genau dem gleichen Mantellinienprofil. Es ist nur so, dass die Massenproduktion von Rollen mit einem komplexen Profil viel teurer ist als Typ-3-Fässer.

Und noch eine Möglichkeit

Alle kritischen Teile der Mühle – einteiliger Riemen, rutschfeste beschichtete Riemenscheiben, Walzen – können separat erworben werden. Sie werden nicht so billig kosten, aber immer noch nicht in Tausenden von ausländischen und nicht in Dutzenden von einheimischen "Lederjacken". Die restlichen Teile der Mühle, entweder flach oder aus professionellen Rohren, werden mit einer herkömmlichen Tischbohrmaschine oder Bohrmaschine hergestellt. Hier können Sie Mühlenteile bestellen:

- //www.cora.ru/products.asp?id=4091 - Klebeband. Machen Sie Längen und Breiten auf Wunsch des Kunden. Beratung zu Schleifmitteln und Verarbeitungsmodi. Die Preise sind akzeptabel. Lieferzeit - Fragen an Ruspost.

- //www.equipment.rilkom.ru/01kmpt.htm - Ersatzteile (Zubehör) für Schleifmaschinen. Es gibt alles, die Preise sind göttlich. Lieferung - siehe vorh.

- //www.ridgid.spb.ru/goodscat/good/listAll/104434/ - das gleiche, aber im Ausland hergestellt. Die Preise sind höher, die Lieferung ist die gleiche.

- //www.pk-m.ru/kolesa_i_roliki/privodnye_kolesa/ - Antriebsräder. Sie können passende für die Mühle finden.

- //dyplex.by.ru/bader.html, //www.syndic.ru/index.php?option=com_content&task=view&id=36&Itemid=36 – Ersatzteile für Mühlen. Bänder werden nicht auf Bestellung gefertigt - wählen Sie aus dem Katalog. Rollen ohne Achsen; Achsen sind separat erhältlich. Die Qualität ist einwandfrei, aber alles sehr teuer. Versand - innerhalb von 2 Wochen bis zur Grenze. Dann - ihre Bräuche, unsere Bräuche, Ruspost. Total okay. 2 Monate Es kann nicht reichen, wenn ein lokaler Bürokrat die Waren als Sanktionen betrachtet. In diesem Fall gibt es keine Probleme mit der Rückzahlung der Zahlung, da für einen normalen Bürger keine echten Möglichkeiten bestehen, eine zu erhalten. (2 Bewertungen, Durchschnitt: 5,00 von 5)