Проверка на напрежението на болтовите връзки. Проверка за наличието и състоянието на усуквания

Както знаете, в зависимост от дизайна, предназначението, начина на свързване на материали, обхвата и други фактори, контактните връзки се разграничават: болтови, заварени, запоени и направени чрез компресия (пресовани и усукани).

Контактните връзки включват дистанционери за проводници.

По време на работа на контактни съединения, направени чрез заваряване, причините за дефекти в тях могат да бъдат: отклонения от посочените параметри, подрязвания, мехурчета, кухини, липса на проникване, провисване, пукнатини, шлака и газови включвания(черупки), незапечатани кратери, изгаряне на проводници, несъответствие на свързаните проводници, неправилен изборсъвети, не защитни покритияпо връзки и др.

Технологията за термично заваряване не осигурява надеждна работа на съединители за заварена тел с голямо напречно сечение (240 mm2 или повече). Това се дължи на факта, че поради недостатъчно нагряване по време на заваряване на свързаните проводници и неравномерно сближаване на техните краища, външните слоеве на проводниците се изгарят, липса на проникване, кухини на свиване и шлаки се появяват на мястото на заваряване. В резултат на това се намалява механичната якост на завареното съединение. При механични натоварвания, по-малки от изчислените, в контура възниква скъсване на проводника (прегаряне). опора за котва, това води до аварийни изключения VL с кратък период на тяхната експлоатация. Ако в заварено съединениеАко има прекъсване на отделните проводници на проводника, това води до увеличаване на контактното съпротивление на контакта и повишаване на неговата температура.

Скоростта на развитие на дефекта в този случай значително ще зависи от редица фактори: стойността на тока на натоварване, напрежението на проводника, ефектите на вятъра и вибрациите и др.

Въз основа на проведените експерименти е установено, че:

- намаляване на активното напречно сечение на проводника с 20 - 25% поради счупване на отделни проводници може да не бъде открито по време на IR управление от хеликоптер, което е свързано с ниска излъчвателна способност на проводника, разстоянието на термовизора от трасето на 50 - 80 м, влияние на вятъра, слънчева радиацияи други фактори;

- при отхвърляне на дефектни контактни съединения, направени чрез заваряване с помощта на термовизор или пирометър, трябва да се има предвид, че скоростта на развитие на дефект в тези съединения е много по-висока от тази на болтови контактни съединения с пресоване;

- дефекти в контактните съединения, направени чрез заваряване, открити от термовизор при изследване на въздушните линии от хеликоптер, трябва да се класифицират като опасни, ако тяхната превишена температура е 5 ° C;

- стоманените втулки, които не са отстранени от заварената зона на проводниците, могат да дадат фалшиво впечатление за възможно нагряване поради високата емисионна способност на отгряваната повърхност.

При контактни съединения, направени чрез кримпване, има грешен изборнакрайници или втулки, непълно вкарване на сърцевината във втулката, недостатъчна степен на кримпване, изместване на стоманената сърцевина в конектора на проводника и др. Както знаете, един от начините за контрол на формованите конектори е да се измери тяхното DC съпротивление.

Критерият за идеална контактна връзка е равенството на нейното съпротивление спрямо съпротивлението на еквивалентен участък от целия проводник. Сгънат конектор се счита за изправен, ако неговото съпротивление е не повече от 1,2 пъти еквивалентното сечение на целия проводник. Когато конекторът е натиснат, съпротивлението му рязко пада, но с увеличаване на налягането се стабилизира и леко се променя.

Съпротивлението на конектора е много чувствително към състоянието на контактната повърхност на притиснатите проводници. Появата на алуминиеви оксиди върху контактните повърхности води до рязко увеличаване на контактното съпротивление на конектора и повишено генериране на топлина.

Незначителни промени в контактното съпротивление на контактната връзка по време на тяхното натискане, както и свързаното с това ниско генериране на топлина в контактната връзка, показват липса на ефективност при откриване на дефекти в тях непосредствено след монтаж с помощта на устройства с инфрачервена технология. По време на работа на пресовани контактни съединения, наличието на дефекти в тях ще допринесе за по-интензивно образуване на оксидни филми и ще увеличи съпротивлението на прехода, което може да доведе до появата на локално нагряване. Поради това можем да приемем, че IR тестването на нови кримпвани контактни връзки не позволява откриване на дефекти на кримпване и трябва да се извърши за конектори, които са работили за определен период (1 година или повече).

Основните характеристики на гофрираните конектори са степента на кримпване и механичната якост. С увеличението механична силаконектора, неговото контактно съпротивление намалява. Максималната механична якост на съединителя съответства на минималното електрическо съпротивление на контакта.

Контактните връзки, направени с болтове, най-често имат дефекти, дължащи се на липса на шайби в кръстовището на меден проводник с плосък извод от мед или алуминиева сплав, отсъствие на пружини на гърлото, директно свързване на алуминиевия накрайник към медните изводи на оборудването в помещения с агресивна или влажна среда, в резултат на недостатъчно затягане на болтовете и др.

Болтовите контактни връзки на алуминиеви гуми за високи токове (3000 A и повече) не са достатъчно стабилни при работа. Ако контактните връзки за токове до 1500 A изискват затягане на болтовете веднъж на всеки 1 - 2 години, то подобни връзки за токове от 3000 A и повече изискват ежегоден основен ремонт с задължително почистване на контактните повърхности. Необходимостта от такава операция се дължи на факта, че при високоамперни шини (шини на електроцентрали и др.), изработени от алуминий, процесът на образуване на оксидни филми върху повърхността на контактните съединения протича по-интензивно.

Процесът на образуване на оксидни филми върху повърхността на болтови контактни съединения се улеснява от различни температурни коефициенти на линейно разширение на стоманени болтове и алуминиеви шини. Следователно, когато ток на късо съединение преминава през шината, когато тя работи с променлив токов товар, контактната повърхност на алуминиевата шина се деформира (уплътнява) в резултат на вибрационни ефекти. В този случай силата, която стяга двете контактни повърхности на шината отслабва, смазочният слой между тях се изпарява и т.н.

Поради образуването на оксидни филми, контактната площ, т.е. броят и размерът на подложките (броят на точките), през които преминава токът, намаляват и в същото време се увеличава плътността на тока, която може да достигне хиляди ампера на квадратен сантиметър, в резултат на което нагряването на тези точки се увеличава значително.

Температурата на последната точка достига точката на топене на контактния материал и между контактните повърхности се образува капка течен метал. Температурата на спада, повишавайки се, достига до кипене, пространството около контактната връзка се йонизира и има опасност от многофазно късо съединение в разпределителното устройство. Под действието на магнитни сили дъгата може да се движи по шините на разпределителното устройство с всички произтичащи от това последици.

Експлоатационният опит показва, че наред с многоамперните шини, контактните връзки с един болт също имат недостатъчна надеждност. Последните, в съответствие с GOST 21242-75, са разрешени да се използват за номинален ток до 1000 A, но те вече са повредени при токове от 400 - 630 A. Повишаването на надеждността на контактните връзки с един болт изисква приемането на редица технически мерки за стабилизиране на електрическото им съпротивление.

Процесът на развитие на дефект в болтова контактна връзка, като правило, продължава доста дълго време и зависи от редица фактори: ток на натоварване, режим на работа (стабилно натоварване или променлив), излагане на химически реагенти, ветрови натоварвания , сили на затягане на болтове, стабилизиране на контактното налягане и др.

Контактното съпротивление на болтова контактна връзка зависи от продължителността на текущото натоварване. Контактното съпротивление на контактните съединения постепенно се увеличава до определен момент, след което се наблюдава рязко влошаване на контактната повърхност на контактната връзка с интензивно отделяне на топлина, което показва аварийно състояние на контактната връзка.

Подобни резултати са получени от специалисти от Inframetrics (САЩ) при термични тестове на болтови контактни съединения. Повишаването на температурата на нагряване по време на тестовете е било постепенно през годината, а след това настъпва период на рязко увеличаване на отделянето на топлина.

Неизправностите на контактните връзки, направени чрез усукване, възникват главно поради дефекти в монтажа. Непълното усукване на проводниците в овални съединители (по-малко от 4,5 оборота) води до изваждане на проводника от конектора и счупване. Непочистените проводници създават високо контактно съпротивление, което води до прегряване на проводника в конектора, евентуално изгарянето му. Има многократни случаи на издърпване на мълниезащитния кабел AZhS-70/39, усукан на по-малък брой завои, от овалния конектор марка SOAS-95-3 въздушни линии 220 kV.

Ориз. Снимка на мястото на закрепване на дистанционера с прекъсване на проводниците в резултат на вибрационни ефекти (а) и диаграмата на протичането на товарните токове в двупроводната фаза на външното разпределително устройство или въздушната линия с прекъсване проводниците на мястото на закрепване на дистанционерите (b)

Дистанционни разделители.

Незадоволителният дизайн на някои варианти на дистанционерите, въздействието на вибрационни сили и други фактори могат да доведат до протриване на проводниците или тяхното счупване (фиг. 34). В този случай през дистанционера ще тече ток, чиято стойност ще се определя от естеството и степента на развитие на дефекта.

Анализ на резултатите от термовизионен контрол на контактни съединения

Заварени контактни връзки.

При термовизионен контрол на контактните връзки тяхното състояние може да се оцени в съответствие с „Обхват и стандарти за изпитване на електрическо оборудване“ по коефициента на дефектност или по стойността на свръхтемпературата. Експериментите, проведени от Южтехенерго, разкриха недостатъчна ефективност на термовизионния метод за откриване на дефект в заварено контактно съединение на ранна фазаразвитие, особено в контрола на контактните връзки на проводниците на въздушните линии от хеликоптер. За заварени контактни съединения е за предпочитане да се оцени тяхното състояние по стойността на излишната температура.

Натиснати контактни връзки.

Едно време стойностите на коефициентите на дефектност бяха използвани като критерии за оценка на състоянието на натиснатите контактни съединения на външни разпределителни устройства и въздушни линии, т.е. съотношението на измереното съпротивление или спада на напрежението в конектора към съпротивлението на идентичен участък от цял проводник.

С появата на устройства и CT оценката на състоянието на формованите контактни съединения може да се извърши чрез стойността на излишната температура или чрез коефициента на дефектност.

Възниква въпросът за степента на ефективност на всеки от тези методи за оценка на състоянието на притиснатите контактни съединения. За да разреши този проблем, Mosenergo извърши тестове за натоварване на участък от проводник ASU-400 с изправни и дефектни конектори.

Предварително бяха определени коефициентите на дефектност за постоянен ток (Kx - 9) и за спад на напрежението (K2 = 5). Резултатите от тестовете за натоварване (Таблица 1) показаха, че за формованите конектори, най-предпочитаният метод за оценка на контактните връзки по стойността на свръхтемпературата.

| Текуща стойност | Температура на нагряване, "C |

Коефициент |

||

натоварване, А |

добра контактна връзка |

дефектна контактна връзка |

дефекти |

|

И така, при ток от (0,3 - 0,4) / nom, стойностите на излишната температура са 7-16 ° C, което се записва доста уверено от устройството IKT.

Резултатите от проведените експерименти са в добро съответствие с препоръките на „Обхват и стандарти за изпитване на електрическо оборудване“. При оценка на състоянието на формованите контактни съединения по стойностите на коефициентите на дефектност, трябва да се има предвид, че в началния етап на производство (по време на монтажа) контактните съединения имат коефициент на дефектност 0,8 - 0,9.

Отказът на натисната контактна връзка се развива постепенно и до голяма степен зависи от спазването на технологията на компресия и налягането, разработено в този случай. За оптимално условие се счита това, на което съответства максималната степен на компресия минимална стойностконтактно съпротивление на контактна връзка.

Болтови контактни връзки.

Както в местната, така и в чуждата практика, оценката на състоянието на болтова контактна връзка по стойността на свръхтемпературата е най-широко използвана.

Процесът на развитие на дефект в болтова контактна връзка е проучен от Inframetrics (САЩ) върху работеща връзка при ток на натоварване 200 A. Експериментът показа, че процесът на развитие на дефекта при отсъствие на външни климатични, вибрационни и други фактори и натоварване, което е стабилно във времето, може да отнеме много време.

Въз основа на резултатите от тестовете, компанията предложи следните гранични стойности за превишена температура при номинален ток:

а)< 10 °С - нормальная периодичность тепловизионного контроля;

б) 10 - 20 °С - ускорен термовизионен контрол;

в) 20 - 40 °С - термовизионен контрол всеки месец;

г) > 40 °С - аварийно отопление.

Предложената от компанията система за оценка на състоянието на болтовите контактни съединения по температура на нагряване по принцип не се различава от регламентираната от „Обхват и стандарти за изпитване на електрическо оборудване“.

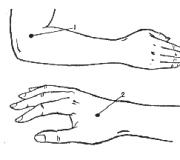

Ориз. 2. Зависимост на излишната температура на болтовия контактен конектор от тока на натоварване:

1 - с намаляване на контактната площ на контактните повърхности с 40%; 2 - същото, 80%

Влиянието на температурата на нагряване на болтови контактни съединения върху степента на развитие на дефекта е изследвано от Южтехенерго. За тази цел бяха проведени тестове на натоварване на болтови контактни съединения, като се симулира намаляване от 40 и 80% от площта на контактната повърхност (фиг. 35). Потвърдена е възможността за откриване на дефекти от този вид по време на термовизионен контрол и е показано, че дефектите в ранен стадий на развитие могат да бъдат ясно открити при токове на натоварване (0,3 - 0,4) / ном.

Цикличните дългосрочни тестове на болтови контактни връзки показват, че стабилността на тяхното контактно преходно съпротивление се определя до голяма степен от конструкцията на скрепителните фитинги (наличие на пружинни шайби и др.). При провеждане на термовизионен контрол идентифицирането на контактни съединения с повишено нагряване изисква приемането на определени стабилизиращи мерки, например извеждане от експлоатация или временно намаляване на натоварването. В последния случай ток /допустим за дадена дефектна контактна връзка може да се определи от съотношението

Контролирани възли |

||||

температура на нагряване, °C |

повишаване на температурата, "C |

|||

1. Тоководещи (с изключение на контакти и контактни връзки) и нетокови метални части: |

||||

неизолиран и не е в контакт с изолационни материали |

||||

изолирани или в контакт с изолационни материали от класове на топлоустойчивост съгласно GOST 8865-93: |

||||

2. Контакти от мед и медна сплав: без покритие (във въздух/в изолационно масло) |

||||

с нанесени сребърни пластини (във въздух/в изолационно масло) |

||||

сребърно или никелирано (във въздух/в изолационно масло) |

||||

със сребърно покритие с дебелина най-малко 24 микрона |

||||

3. Керамично-метални контакти, съдържащи волфрам и молибден в изолационно масло на базата на мед/сребро |

||||

4. Хардуерни изходи от мед, алуминий и техните сплави, предназначени за свързване с външни проводници на електрически вериги: |

||||

без покритие |

||||

калай, сребърен или никелиран |

||||

5. Болтови контактни връзки от мед, алуминий и техните сплави: |

||||

без покритие (във въздух/в изолационно масло) |

||||

покрити с калай (във въздух/в изолационно масло) |

||||

Контролирани възли |

Максимално допустима стойност |

|||

температура |

превишаване |

|||

сребърно или никелирано (във въздух/в изолационно масло) |

||||

6. AC предпазители за напрежение 3 kV и повече: |

||||

връзки, изработени от мед, алуминий и техните сплави (непокрити/покрити с калай във въздуха): |

||||

с разглобяема контактна връзка, осъществена от пружини |

||||

с разглобяема връзка (притиснат с болтове или винтове), включително кабели за предпазители |

||||

метални части, използвани като пружини: |

||||

от фосфорен бронз и подобни сплави |

||||

7. Изолационно масло в горния слой на превключващите устройства |

||||

8. Вградени токови трансформатори: |

||||

магнитни вериги |

||||

9. Болтова връзка на токопроводящи изводи на подвижни входове (в масло/въздух) |

||||

10. Връзки на разклонители на мощност на транс |

||||

форми, изработени от мед, нейните сплави и медсъдържащи състави без сребърно покритие при работа във въздух/в масло: |

||||

с притискащи болтове или други елементи, които осигуряват твърдостта на връзката |

||||

пружинен и самопочистващ се по време на превключване |

||||

пружинен и не самопочистващ се по време на превключване |

||||

11. Проводници захранващи кабелив непрекъснат / авариен режим при наличие на изолация: |

||||

PVC и полиетилен |

||||

Контролирани възли |

Максимално допустима стойност |

|

температура на нагряване, °C |

повишаване на температурата, “С |

|

изработени от вулканизиран полиетилен |

||

каучук |

||

изработена от каучук с повишена топлоустойчивост |

||

с импрегнирана хартиена изолация с вискозно/изчерпано импрегниране и номинално напрежение, kV: |

||

12. Колектори и плъзгащи пръстени, незащитени и защитени с изолация от класове на топлоустойчивост: |

||

13. Плъзки/ролкови лагери |

||

Забележка. Данните, дадени в таблицата, се използват, ако не са установени други стандарти за конкретни видове оборудване.

където /товар, ΔTmeas - съответно ток и повишаване на температурата на измерената контактна връзка; ΔTnorm - повишаването на температурата на контактната връзка, регулирано от "Обхват и стандарти за изпитване на електрическо оборудване", в зависимост от вида на покритието на контактните повърхности и средата, в която се намират.

Оценката на топлинното състояние на електрическото оборудване и токопроводящите части, в зависимост от условията на тяхната работа и конструкция, може да се извърши: според нормализираните температури на нагряване (повишаване на температурата), свръхтемпература, коефициент на дефектност, динамика на промяната на температурата. време, с промени в натоварването, чрез сравняване на измерените температурни стойности във фазите и между фазите със стойности на температурата в известни добри области.

Граничните стойности на температурата на нагряване за /nom и нейния излишък са дадени в табл. шестнадесет.

За контакти и болтови контактни връзки се прилагат стандартите, дадени в табл. 16, трябва да се използва при токове на натоварване (0,6 - 1,0) / ном след подходящо преобразуване. Преобразуването на излишъка от измерената стойност на температурата в нормализираната се извършва според съотношението

където ΔTnom - повишаване на температурата при /nom; ΔTwork - същото, при g

роб-

Термовизионният контрол на електрическо оборудване и тоководещи части при токове на натоварване от 0,3/nom и по-ниски не допринася за откриване на дефекти в ранен етап от тяхното развитие.

За контакти и болтови контактни връзки при токове на натоварване (0,3 - 0,6) / nom, тяхното състояние се оценява чрез превишена температура. Като стандарт, стойността на температурата се преобразува в 0,5 / ном.

Съотношението се използва за преизчисление

където ΔT0.5 е наднормената температура при ток на натоварване 0.5/nom.

При оценка на състоянието на контактите и болтовите контактни връзки чрез превишена температура при ток на натоварване 0,5 / nom, се разграничават следните области според степента на повреда:

- превишена температура 5-10 °C. Първоначалната степен на повреда, която трябва да се държи под контрол и да се предприемат коригиращи действия по време на плановите ремонти;

- превишена температура 10 - 30 °C. разработен дефект. Трябва да се вземат мерки за отстраняване на неизправността при най-близкото изтегляне на електрическото оборудване от работа;

- превишена температура над 30 °C. авариен дефект. Изисква незабавно елиминиране.

Препоръчва се да се оцени състоянието на заварените и направени контактни съединения чрез свръхтемпературен фактор или коефициент на дефектност.

При оценка на термичното състояние на тоководещите части се разграничават следните степени на повреда въз основа на дадените стойности на коефициента на дефектност:

Не повече от 1,2 .............................................. ... Начална степен на неизправност, Напред

4.11. При сглобяване на връзките отворите в конструктивните части трябва да бъдат подравнени и частите да бъдат фиксирани от изместване с монтажни тапи (поне две), а пакетите трябва да бъдат здраво затегнати с болтове. При връзки с два отвора, монтажната тапа се монтира в един от тях.

4.12. В сглобената опаковка болтовете с диаметър, посочен в проекта, трябва да преминат през 100% от отворите. Разрешено е почистване на 20% от отворите с бормашина, чийто диаметър е равен на диаметъра на отвора, посочен на чертежите. В същото време, във връзки с работата на болтове за срязване и свързани елементи за смачкване, се допуска чернота (несъответствие на отворите в съседни части на сглобената опаковка) до 1 mm - в 50% от отворите, до 1,5 mm - в 10% от дупките.

В случай на неспазване на това изискване, с разрешение на организацията - разработчик на проекта, отворите трябва да бъдат пробити до най-близкия по-голям диаметър с монтаж на болт с подходящ диаметър.

При фуги с болтове, работещи на напрежение, както и при съединения, където болтовете са монтирани конструктивно, чернотата не трябва да надвишава разликата между диаметрите на отвора и болта.

4.13. Забранено е използването на болтове и гайки, които нямат марката на производителя и маркировката, указваща класа на якост.

4.14. Под гайките на болтовете не трябва да се монтират повече от две кръгли шайби (GOST 11371-78).

Разрешено е да се монтира една от същите шайби под главата на болта.

При необходими случаи трябва да се монтират коси шайби (GOST 10906-78).

Резбата на болтовете не трябва да влиза в дълбочината на отвора с повече от половината от дебелината на външния елемент на опаковката от страната на гайката.

4.15. Решенията за предотвратяване на саморазвиване на гайките - настройка на пружинна шайба (GOST 6402-70) или контрагайка - трябва да бъдат посочени в работните чертежи.

Не се допуска използването на пружинни шайби с овални отвори, с разлика в диаметрите на отвора и болта повече от 3 mm, както и при монтаж заедно с кръгла шайба (GOST 11371-78).

Забранено е застопоряването на гайките чрез задвижване на резбите на болтовете или чрез заваряването им към стеблото на болта.

4.16. Гайките и контрагайките трябва да бъдат затегнати от средата на връзката до нейните краища.

4.17. Главите и гайките на болтовете, включително фундаментните болтове, трябва след затягане да са в близък контакт (без празнини) с равнините на шайби или конструктивни елементи, а валът на болта да излиза от гайката с най-малко 3 mm.

4.18. Плътността на замазката на сглобената опаковка трябва да се провери със сонда с дебелина 0,3 mm, която в зоната, ограничена от шайбата, не трябва да преминава между сглобените части на дълбочина повече от 20 mm.

4.19. Качеството на затягане на постоянните болтове трябва да се провери чрез почукване с чук от 0,4 kg, като болтовете не трябва да се движат.

Полеви връзки върху високоякостни болтове с контролирано напрежение1

4.20. За извършване на връзки на болтове с контролирано напрежение могат да бъдат допуснати работници, които са преминали специално обучение, потвърдено със съответния сертификат.

4.21. При устойчиви на срязване съединения контактните повърхности на частите трябва да се обработват по начина, предвиден в проекта.

От повърхности, които трябва да се третират, както и да не се обработват със стоманени четки, е необходимо първо да се отстранят маслените замърсявания.

Състоянието на повърхностите след обработка и преди монтажа трябва да се следи и записва в дневник (виж задължителното допълнение 5).

Преди сглобяването на фугите, третираните повърхности трябва да бъдат защитени от замърсяване, масло, боя и образуване на лед. Ако това изискване не се спазва или монтажът на фугата започне след повече от 3 дни след подготовката на повърхностите, обработката им трябва да се повтори.

4.22. Разликата в повърхностите (изкривяване) на съединяваните части над 0,5 и до 3 mm трябва да се отстрани чрез механична обработка чрез оформяне на гладък скос с наклон не по-голям от 1:10.

С разлика от повече от 3 мм е необходимо да се монтират уплътнения с необходимата дебелина, обработени по същия начин като свързващите части. Използването на уплътнения е предмет на споразумение с организацията - разработчик на проекта.

4.23. Отворите в частите по време на монтажа трябва да бъдат подравнени и фиксирани от изместване с тапи. Броят на щепселите се определя чрез изчисляване на действието на монтажните натоварвания, но те трябва да бъдат най-малко 10% с броя на отворите 20 или повече и най-малко два - с по-малък брой отвори.

В сглобения пакет, фиксиран с тапи, се допуска чернота (несъответствие на отворите), което не пречи на болтовете да се поставят свободно без изкривяване. Габарит с диаметър 0,5 mm по-голям от номиналния диаметър на болта трябва да преминава през 100% от отворите във всяка връзка.

Позволява се почистване на отворите на плътно затегнати опаковки с бормашина, чийто диаметър е равен на номиналния диаметър на отвора, при условие че чернотата не надвишава разликата между номиналните диаметри на отвора и болта.

Използването на вода, емулсии и масла при почистване на отвори е забранено.

4.24. Забранено е използването на болтове, които нямат на главата фабрична маркировка за временно съпротивление, марката на производителя, символа на топлинния номер и върху болтовете климатична версия HL (според GOST 15150-69) - също буквите "HL".

4.25. Болтовете, гайките и шайбите трябва да бъдат подготвени преди монтажа.

4.26. Опъването на болтовете, определено от проекта, трябва да се осигури чрез затягане на гайката или завъртане на главата на болта до изчисления момент на затягане, или чрез завъртане на гайката под определен ъгъл, или по друг начин, който гарантира, че се получава определеното напрежение.

Редът на опъване трябва да изключва образуването на течове в затегнатите опаковки.

4.27. Динамометричните ключове за опъване и контролиране на напрежението на болтове с висока якост трябва да се калибрират поне веднъж на смяна при липса на механични повреди, и след всяка смяна контролно устройствоили ремонт на ключ.

4.28. Приблизителен въртящ момент Мнеобходимо за опъване на болта трябва да се определи по формулата

М = KRд, Hm (kgf×m), (1)

където Да се- средната стойност на коефициента на въртящ момент, определен за всяка партида болтове в сертификата на производителя или определен на мястото на монтаж с помощта на контролни устройства;

Р- проектно напрежение на болта, посочено в работните чертежи, N (kgf);

д- номинален диаметър на болта, m.

4.29. Опъването на болтовете според ъгъла на завъртане на гайката трябва да се извършва в следния ред:

ръчно затегнете всички болтове на връзката до повреда с монтажен ключ с дължина на дръжката 0,3 m;

завъртете гайките на болтовете на 180 ± 30°.

Този метод е приложим за болтове с диаметър 24 мм с дебелина на опаковката до 140 мм и брой части в опаковка до 7.

4.30. Под главата на болт с висока якост и гайка с висока якост трябва да се монтира една шайба в съответствие с GOST 22355-77. Ако разликата между диаметрите на отвора и болта не е повече от 4 mm, е позволено да се монтира една шайба само под елемента (гайка или глава на болта), чието въртене осигурява напрежението на болта.

4.31. Гайките, затегнати до номиналния въртящ момент или завъртени под определен ъгъл, не трябва да се закрепват допълнително с нищо.

4.32. След опъване на всички болтове във връзката, старшият монтажник (бригадир) е длъжен да постави марка (присвоения му номер или знак) на определеното място.

4.33. Опъването на болта трябва да се контролира:

с брой болтове във връзката до 4 - всички болтове, от 5 до 9 - най-малко три болта, 10 или повече - 10% от болтовете, но не по-малко от три във всяка връзка.

Действителният момент на усукване не трябва да е по-малък от изчисления, определен по формула (1), и да не го надвишава с повече от 20%. Допуска се отклонение на ъгъла на въртене на гайката в рамките на 30°.

Ако се открие поне един болт, който не отговаря на тези изисквания, на контрол подлежи двоен брой болтове. Ако при повторна проверка се открие един болт с по-ниска стойност на въртящия момент или с по-малък ъгъл на завъртане на гайката, всички болтове трябва да бъдат проверени, за да се доведе въртящият момент или ъгълът на завъртане на гайката на всеки до необходимата стойност.

Сонда с дебелина 0,3 мм не трябва да влиза в пролуките между свързващите части.

4.34. След проверка на напрежението и приемане на връзката, всички външни повърхности на съединенията, включително глави на болтове, гайки и части от резбите на болтовете, излизащи от тях, трябва да бъдат почистени, грундирани, боядисани, а пролуките в местата на разлика в дебелината и пролуки в ставите са запълнени.

4.35. Всички работи по натягане и контрол на напрежението трябва да се записват в дневник на връзките, направени на болтове с контролирано напрежение.

4.36. Болтовете във фланцовите съединения трябва да бъдат затегнати до силите, посочени в работните чертежи, чрез завъртане на гайката до изчисления момент на затягане. 100% от болтовете подлежат на контрол на напрежението.

Действителният момент на усукване не трябва да е по-малък от изчисления, определен по формула (1), и да не го превишава с повече от 10%.

Разстоянието между контактните равнини на фланците на мястото на болтовете не е позволено. Сонда с дебелина 0,1 mm не трябва да прониква в зона с радиус от 40 mm от оста на болта.

Видове болтове. На болтовете обикновено се свързва метал, по-рядко стоманобетонни конструкции. За връзка метални конструкцииизползват се следните видове болтове: нормални, груби, прецизни и високоякостни с подходящи гайки и шайби.

Грубите прецизни болтове са щамповани от кръгла въглеродна стомана с диаметър не повече от 20 mm. Поставят се в отвори с разстояние 2-3 мм. Такива болтове имат повишена деформируемост и не работят добре при срязване в многоболтови съединения, поради което не е позволено да се използват в съединения с редуващи се сили. Грубо прецизни болтове се използват като правило във възли с един елемент, опрян върху друг, с предаване през опорната маса, както и в съединения, където те не работят или работят само при опън.

Болтовете с повишена точност се обработват чрез включване стругс толеранс от + 0,1 мм. Такива болтове се изработват с диаметър 10-48 мм и дължина до 300 мм.

Болтовете с висока якост (наричани иначе фрикционни болтове) са предназначени да прехвърлят силите, действащи върху връзката чрез триене. Тези болтове са изработени от високоякостни стомани и термично обработени готови. Болтовете се поставят в отвори с 2-3 мм по-големи от диаметъра на болта, но гайките се затягат с гаечен ключ за калибриране. Такива връзки са прости, но доста надеждни и се използват в критични структури.

Диаметрите за високоточни болтове се задават равни на номиналните диаметри на болтовете. Отворите за такива болтове имат само положителни отклонения, което гарантира инсталирането на болта без затруднения. За разлика от болтовете с нормална и груба точност работна частболтовият вал с повишена точност няма резба, което гарантира доста пълно запълване на отвора и Добра работаза разрез. За да се разграничат болтовете с висока якост от другите, върху главата им се нанася изпъкнала маркировка.

Монтаж на връзки. Монтажът на болтови съединения включва следните операции: подготовка на съвпадащи повърхности, подравняване на отворите за болтове, предварително затягане на съединяващите се части, пробиване на отвори (ако е необходимо) по проектния размер, монтаж на болтове и окончателно сглобяване.

Подготовката на свързващите повърхности се състои в почистване на свързващите елементи от ръжда, мръсотия, масло и прах. Освен това те изправят неравности, вдлъбнатини, кривини и също така премахват неравности по ръбовете на части и дупки с пила или длето. Тези операции се извършват с особено внимание при свързване на части с болтове с висока якост, където плътното прилягане на всички съединени елементи е едно от основните условия за надеждност на болтовата връзка.

Повърхностите за съединяване се почистват със сух кварцов или метален пясък с помощта на пясъкоструйка; стрелба газови горелки, стоманени четки, химическа обработка.

Пясъкоструенето е по-ефективно от другите методи, тъй като осигурява висок коефициент на триене на повърхностите, които трябва да се съединяват, но този метод е най-трудоемък.

Най-често използваният метод за третиране на пожар с помощта на универсални горелки, които работят и на двете природен газ, и върху кислородно-ацетиленова смес и създават температура от 1600-1800 ° C, което осигурява изгаряне на петна от мазнини и ексфолиране на котлен камък и ръжда.

Един от начините за почистване на болтове, гайки и шайби е да ги потопите в резервоар с вряща вода и след това в съд, пълен с безоловен бензин с 10-15% минерално масло. След изпаряване на бензина върху повърхността на хардуера остава тънък непрекъснат филм от смазка.

Точността на подравняване на отворите на монтажните части се постига с помощта на дорници за проходни отвори, които представляват прът с цилиндрични части. Диаметърът на дорниците трябва да бъде с 0,2-0,5 мм по-малък от диаметъра на отвора.

За фиксиране на взаимното положение на монтираните елементи и предотвратяване на тяхното изместване 1/10 общ бройдупките се запълват с тапи с диаметър, равен на диаметъра на отворите. Дължината на щепселите трябва да надвишава общата дебелина на свързаните елементи. След поставяне на тапите, дорниците се избиват. Пакетите от свързани елементи се затягат с постоянни или временни болтове, които се поставят през всеки трети отвор, но поне на всеки 500 мм.

Дупките се пробиват с ръчни пневматични и електрически машини.

Пневматичните машини са прави, използвани за работа на места, където няма ограничения за размери, и ъглови, пригодени за работа в тесни места. Пневматичните инсталации пробиват отвори с диаметър до 20 мм.

Електрическите машини работят на 220 V AC мрежа. на откритотакива машини се използват в комплект с устройство за защитно изключване, а в затворени сухи помещения те са заземени, монтажникът работи електрически инструментиносейки ръкавици и стоене на гумена постелка. Най-безопасните машини са с двойна изолация; могат да се използват без допълнителни предпазни мерки и при работа на открито.

След пробиване на отвори без монтажни болтове, болтовете се развиват и на тяхно място се поставят постоянни болтове.

Гайките на всички болтове (постоянни и временни) се затягат с ръчни ключове (обикновени или тресчотки). В този случай един работник предпазва главата на болта от въртене, а вторият затяга гайката. На болтове с нормална и повишена точност се монтират шайби - една под главата на болта и не повече от две - под гайката. При голям брой болтове в една връзка се използват електрически ключове. Болтовете се монтират от средата на фугата до краищата. От страната на гайката трябва да остане поне една резба с пълен профил. Качеството на затягането се проверява чрез почукване на болтовете с чук с тегло 0,3-0,4 кг. В този случай болтовете не трябва да се движат и да треперят.

Гайките са защитени от саморазвиване с контрагайки или пружинни шайби. При динамични и вибрационни натоварвания обаче тези мерки не са достатъчни, следователно по време на работа трябва систематично да се следи състоянието на полеви връзки и да се затягат гайките на разхлабените болтове.

Връзките на високоякостни болтове са устойчиви на срязване и с носещи болтове. В съединенията, устойчиви на срязване, болтовете не участват пряко в предаването на сили: всички сили, приложени към свързващите елементи, се възприемат само поради силите на триене, възникващи между равнините на срязване. Във връзка с носещите болтове, наред със силите на триене между равнините на срязване, самите болтове също участват в прехвърлянето на сили, което прави възможно увеличаването носимоспособностна един болт с 1,5-2 пъти в сравнение с болт в устойчиви на срязване съединения.

Повърхностите на елементите, които се съединяват в тези случаи, се третират като при обикновените болтови съединения. Отстранете консервиращата грес преди да монтирате болтове, шайби и гайки. За да направите това, те се спускат в решетъчен съд във вряща вода, а след това в съд със смес от 15% минерално масло и 85% безоловен бензин.

В монтаж, монтаж на метални конструкции Специално вниманиедават напрежение на свързаните елементи. Има няколко начина за определяне на силите на опън на болтовете. На строителна площадкаЧесто се използва метод за индиректна оценка на силите на опън чрез въртящ момент, който трябва да бъде приложен към гайката.

Въртящият момент M се определя от израза: M = KP·a, където P - сила на опън на болта, N; d - номинален диаметър на болта, mm; K е коефициентът на въртящ момент на болта.

Опъването на болтовете се контролира избирателно: с броя на болтовете във връзката до 5 - всички болтове, с 6-20 - най-малко 5 болта и с Повече ▼- най-малко 25% от болтовете във връзката. Ако по време на проверката се установи, че поне един болт не удовлетворява установени изискванияслед това проверете всички болтове. Главите на проверените болтове са боядисани и всички фуги са шпакловани по контура.

6.2.16.1 Затягането на болтови връзки на възловите плочи на алуминиеви куполни покриви се проверява при демонтажа на картите за проверка на греди и носещи корони (таблица 6.4, редове 12 и 27 и таблица 6.5, ред 20). Освен това се проверява затягането на болтови връзки в четири възлови плочи съгласно схемата, показана на фигура 6.18.

Фигура 6.18 - Схема на местата за демонтаж на възловите капачки (изглед на куполния покрив отгоре)

6.2.16.2 Преди проверка на затягането трябва да се демонтират защитните капачки и да се извърши визуална проверка на болтовата връзка. По повърхността на болтовете, гайките и шайбите не трябва да има пукнатини, котлен камък, ръжда, неравности, вдлъбнатини и прорези по резбата. Болтовете трябва да бъдат маркирани с временно съпротивление, символномер на топене, печатът на производителя е поставен, маркировката на болтовете на климатичната модификация HL (съгласно GOST 15150) трябва да съдържа обозначението "HL".

6.2.16.3 Затягането на болтовите съединения се проверява чрез измерване на момента на затягане с динамометричен ключ и манометър. Броят на контролираните болтови връзки в монтажа трябва да бъде най-малко:

С броя на болтовете във връзката до четири - всички болтове;

От пет до девет - най-малко три болта;

От 10 и повече - 10% болтове, но не по-малко от три във всяка връзка.

Ако се открие едно болтово съединение с необичайно затягане

(Подточка 6.2.16.6), на контрол подлежи два пъти повече болтови връзки. Ако при повторна проверка се установи един болт с необичайно затягане, всички болтове във всички контролирани възли трябва да бъдат проверени, за да се доведе въртящият момент на всеки до необходимата стойност.

6.2.16.4 За контрол на затягането резбови връзкис контролиран момент на затягане на високоякостни болтове на горните възлови плочи се използват динамометрични ключове от мащабни и гранични типове и сонди, които отговарят на изискванията, дадени в таблица 6.10.

Таблица 6.10 - Изисквания към средствата за контрол на болтови съединения

Динамометричните ключове за контрол на затягането на болтове с висока якост трябва да се калибрират поне веднъж на смяна при липса на механични повреди, а също и след всяка смяна на контролния измервателен уред или ремонт на ключа, в съответствие със SNiP 3.03.01- 87 (клауза 4.27).

6.2.16.5 Преди тестване на болтовото съединение е необходимо да се монтира динамометричен ключвъртящият момент на усукване, посочен в проектната документация, при достигане на който ще се получи щракване. При липса на данни, установени в проектната документация, въртящият момент M, N m се определя по формулата:

M = K∙P∙d, (6.11)

където K е средната стойност на коефициента на въртящ момент, определен за всяка партида болтове в сертификата на производителя или определен на мястото на монтаж с помощта на контролни измервателни уреди. За болтове съгласно GOST R 52644 K = 0,18;

P е изчисленото напрежение на болта, посочено в работните чертежи, N (kgf). При липса на проектни данни, проектното напрежение на болтовете се определя в съответствие със SNiP 2.03.06-85, 8.10 по формулата:

Р = Rbh×Abn , (6.12)

където R bh е проектната якост на опън на болт с висока якост, се определя по формулата:

Rbh = 0,7∙Rbun , (6,13)

където R bun е най-малката якост на опън на болта, взета според

SNiP II-23-81* (таблица 6.1) и дадени в таблица 6.12.

A bn - площ на напречното сечение на болта, взета в съответствие с GOST 9150, GOST 8724 и

GOST 24705, взети от стойностите, дадени в SNiP II-23-81* (вижте таблица 6.2) и са дадени в таблица 6.11.

Таблица 6.11 - Стойността на най-малката якост на опън на болта

Таблица 6.12 - Площи на напречното сечение на болтовете

| г, мм | ||||||||||

| A bn, cm 2 | 1,57 | 1,92 | 2,45 | 3,03 | 3,52 | 4,59 | 5,60 | 8,16 | 11,20 | 14,72 |

6.2.16.6 Критерият за правилното затягане на болтова връзка е липсата на въртене на гайката или болта.

6.2.16.7 Стегнатост на вратовръзката на горния възел и алуминиев профил, на ставите, трябва да се проверят със сонда с дебелина 0,3 mm, която не трябва да преминава между сглобените части на дълбочина повече от 20 mm съгласно (SNiP 3.03.01-87). Схемата за проверка на съединението на горната възлова плоча и алуминиевия профил със сонда е показана на фигура 6.19.

1 - кръстовището на горната възлова облицовка и алуминиевия профил

Фигура 6.19 - Схема за проверка със сонда (това място е обозначено с цифрата 1) на кръстовището на горната възлова подложка и алуминиевия профил