படிக்கட்டுகள் மற்றும் பலஸ்ட்ரேட் ரெயில்களுக்கான DIY பலஸ்டர்கள், புகைப்படம் மற்றும் வீடியோ

பலஸ்டர்கள் செங்குத்து ஆதரவு இடுகைகள், தண்டவாளத்தின் முக்கிய கூறுகள். படிக்கட்டுக்கான தண்டவாளமாக இருந்தாலும் சரி, பாலம் கட்டுவதற்கான தண்டவாளமாக இருந்தாலும் சரி, வராண்டா தண்டவாளமாக இருந்தாலும் பரவாயில்லை, சாதனமும் நோக்கமும் எல்லா இடங்களிலும் ஒரே மாதிரியாக இருக்கும். இந்த கட்டுரையிலிருந்து பலஸ்டர்கள் என்றால் என்ன, அவற்றை எவ்வாறு உருவாக்குவது என்பதை நீங்கள் கற்றுக் கொள்வீர்கள்.

பேலஸ்ட்ரேட் என்றால் என்ன? - இது ஒரு கிடைமட்ட கற்றை, ஒரு ஹேண்ட்ரெயில் மூலம் மேலே இருந்து இணைக்கப்பட்ட உருவ நெடுவரிசைகளின் தண்டவாளமாகும்;

ஃபென்சிங் இடுகைகள் பல செயல்பாடுகளைச் செய்கின்றன:

- தண்டவாள ஆதரவு;

- பாதுகாப்பு;

- அலங்கார உறுப்பு.

அவர்கள் பார்வைக்கு மூன்று பகுதிகளாக பிரிக்கலாம்:

- கைப்பிடி ஆதரவு;

- மத்திய பகுதி;

- பலஸ்டர் அடிப்படை.

பலஸ்டர் அல்லது பைண்டின் அடிப்பகுதி என்பது படிகள் அல்லது பலஸ்டர்களுடன் இணைக்கப்பட்ட இடுகையின் ஒரு பகுதியாகும். மத்திய பகுதி பாதுகாப்பு மற்றும் அலங்கார செயல்பாடுகளை செய்கிறது. மேல் முனையில் ஒரு கைப்பிடி நிறுவப்பட்டுள்ளது. இடுகையின் இந்த பகுதி எப்போதும் ஒரு சிறிய கொடுப்பனவுடன் செய்யப்படுகிறது, இதன் மூலம் நீங்கள் தண்டவாளத்தின் உயரத்தை சரிசெய்ய முடியும்.

ஒரு உன்னதமான பலுஸ்ட்ரேட் தயாரிப்பதற்கு, பாரம்பரிய பொருட்கள் இரண்டும் பயன்படுத்தப்படுகின்றன: மரம், உலோகம் அல்லது கான்கிரீட், அத்துடன் நவீன ஒப்புமைகள்: கண்ணாடி, பிளாஸ்டிக் (பிவிசி), பாலியூரிதீன்.

பலஸ்டர்கள் என்றால் என்னவென்று உங்களுக்குத் தெரிந்தால், அவற்றைப் பல முறை பார்த்திருந்தால், அவற்றின் உற்பத்திக்கான மிகவும் பிரபலமான பொருள் இன்னும் மரம் என்பதை நீங்கள் ஒப்புக்கொள்வீர்கள். இது பொருள் செயலாக்கத்தின் எளிமை மற்றும் எந்த வடிவத்தையும் கொடுக்கும் சாத்தியம் காரணமாகும்.

படிக்கட்டுகளுக்கு மர பலஸ்டர்கள்

மர பலஸ்டர்கள் மூன்று முக்கிய தொழில்நுட்பங்களைப் பயன்படுத்தி தயாரிக்கப்படுகின்றன:

படிக்கட்டு தண்டவாளங்கள் பலஸ்டர்கள் (ரேக்குகள்) மற்றும் தூண்களைக் கொண்டிருக்கும். நுழைவுக் கம்பங்கள் படிக்கட்டுகளின் தொடக்கத்திலும் முடிவிலும், தரையிறங்கும் மூலைகளிலும் பொருத்தப்பட்டுள்ளன. அவை ஒரே பாணியில் செய்யப்படுகின்றன மற்றும் உயரம் மற்றும் குறுக்கு பிரிவில் மட்டுமே வேறுபடுகின்றன, எடுத்துக்காட்டாக, சதுர பலஸ்டர்கள் 45 முதல் 50 மிமீ பக்கத்தைக் கொண்டிருந்தால், வேலி இடுகைகள் - 80 முதல் 100 மிமீ வரை. உயரம் 10-20 செமீ வேறுபடுகிறது.

GOST 25772-83 இன் படி, படிக்கட்டுகளின் செயல்பாட்டின் பாதுகாப்பை உறுதி செய்வதற்காக, பலஸ்டர்களுக்கு இடையிலான தூரம் இருக்க வேண்டும் என்பதை கணக்கில் எடுத்துக்கொள்ள வேண்டும்:

- வீட்டிற்கான படிக்கட்டுகள் - 15 சென்டிமீட்டருக்கு மேல் இல்லை.

- ஒருங்கிணைந்த அல்லது திரை தண்டவாளம் - 30 செ.மீ.

- குழந்தைகள் நிறுவனங்களில் படிக்கட்டுகள் - 10 செ.மீ.

தட்டையான மர பலஸ்டர்கள்

ஒரு விதியாக, குறுக்குவெட்டில் உள்ள ரேக்குகள் ஒரு வட்டம் அல்லது சதுர வடிவத்தைக் கொண்டுள்ளன. இருப்பினும், பாரம்பரிய வடிவத்தின் மாதிரிகளுடன், தட்டையான பலஸ்டர்களும் பயன்படுத்தப்படுகின்றன, அவை படிக்கட்டுகளின் விமானங்களுக்கு வேலியாக மட்டுமல்லாமல், கெஸெபோஸ், வராண்டாக்கள், பால்கனிகள் மற்றும் பிற கட்டமைப்புகளுக்கும் பயன்படுத்தப்படுகின்றன.

தட்டையான செதுக்கப்பட்ட பலஸ்டர்களை ஒருவருக்கொருவர் நெருக்கமாக நிறுவலாம், இது ஒரு வடிவத்தை உருவாக்குகிறது. எனவே, பெரிய அளவிலான சிக்கலான ஆபரணங்களைச் செய்ய முடியும், இதற்கு நன்றி மர பலுஸ்ரேடுகள் முடிக்கப்பட்ட தோற்றத்தைப் பெறுகின்றன.

தட்டையான மர பலஸ்டர்களை உருவாக்க, நீங்கள் சரியான அளவிலான வெற்றிடங்களை சேமிக்க வேண்டும். பொருத்தமான வடிவத்தையும் ஓவியத்தையும் தேர்வு செய்யவும். பின்னர் வரைபடத்தை பணிப்பகுதிக்கு மாற்றி, விளிம்புடன் ஒரு ஜிக்சாவுடன் அதை வெட்டுங்கள்.

ஆபரணம் வெட்டப்பட்டவுடன், அவை வெட்டிகளுடன் முடிக்கத் தொடங்குகின்றன - அனைத்து வடிவங்களும் அலங்கார கூறுகளும் திரும்பி, மென்மையாகவும் சமச்சீராகவும் செய்யப்படுகின்றன.

எந்த வகையான மரத்தை தேர்வு செய்வது?

சரியான பொருளைத் தேர்ந்தெடுப்பது மிகவும் முக்கியம், ஏனென்றால் உற்பத்தியின் விலை மட்டுமல்ல, அதன் செயல்திறன் பண்புகளும் இதைப் பொறுத்தது. படிக்கட்டுகளுக்கான படிகள் மற்றும் தூண்கள் ஒரே மரத்தால் செய்ய பரிந்துரைக்கப்படுகிறது. இது எதிர்காலத்தில் கட்டமைப்பின் சிதைவைத் தவிர்க்கும். மர அடுக்குகளின் உற்பத்திக்கு, கடின மரங்கள் பயன்படுத்தப்படுகின்றன.

ஓக்

ஓக் செய்யப்பட்ட பலஸ்டர்கள் அதிக உடைகள் எதிர்ப்பு மற்றும் வலிமை, சிதைவுக்கு எதிர்ப்பு ஆகியவற்றால் வகைப்படுத்தப்படுகின்றன. மரம் அடர் பழுப்பு அல்லது வெளிர் பழுப்பு நிறத்தில் இருக்கும். ஒரு முக்கியமான நன்மை என்னவென்றால், ஓக் பலஸ்டர்கள் விரிசல்களுக்கு உட்பட்டவை அல்ல மற்றும் சிதைவதில்லை. அடர்த்தியான அமைப்பு சிறிய விவரங்களையும் வளைந்த கூறுகளையும் கூட உருவாக்க உங்களை அனுமதிக்கிறது - அனைத்து வகையான பலஸ்டர்கள் மற்றும் பொருள் செயலாக்க முறைகளுக்கான அணுகல்.

பீச்

பீச்சில் செய்யப்பட்ட பலஸ்டர்கள் தரம் மற்றும் கடினத்தன்மையில் ஓக் போன்ற கடினமானவை, அதே நேரத்தில் அவை எளிதில் பதப்படுத்தப்பட்டு வளைந்திருக்கும். வூட் பல்வேறு கலவைகளுடன் செறிவூட்டலுக்கு நன்கு உதவுகிறது, இது வார்னிஷ் மற்றும் பெயிண்ட் பூச்சுகளின் நீண்ட சேவை வாழ்க்கைக்கு பங்களிக்கிறது.

இந்த வகை மரத்தின் தீமை என்னவென்றால், அது காய்ந்ததும், அது நிறைய சிதைந்து அழுகும், எனவே குறைந்த ஈரப்பதம் உள்ள அறைகளில் மட்டுமே பீச் பலஸ்டர்களைப் பயன்படுத்த பரிந்துரைக்கப்படுகிறது. வால்நட் அல்லது மஹோகனி போன்ற மதிப்புமிக்க இனங்களைப் பின்பற்ற பீச் பயன்படுத்தப்படுகிறது.

சாம்பல்

வெளிப்புறமாக, சாம்பல் மரம் ஓக் போன்றது, ஆனால் கடினத்தன்மை மற்றும் வலிமையில் அதை விட தாழ்வானது. அமைப்பு மீள், அடர்த்தியான மற்றும் கனமானது. அதன் தனித்துவமான அம்சம் ஆயுள் மற்றும் சிதைவுக்கு எதிர்ப்பு. சாம்பல் இருண்ட மற்றும் ஒளி கோடுகளுடன் மஞ்சள் நிறத்தின் அழகான அமைப்பைக் கொண்டுள்ளது. சாம்பலால் செய்யப்பட்ட பலஸ்டர்கள் குறிப்பிடத்தக்க சுமைகளை, குறிப்பாக வளைக்கும் சுமைகளைத் தாங்கும். மரம் சிறிது வார்ப்பிங் மற்றும் வேகவைக்கப்படும் போது நன்றாக வளைகிறது.

பிர்ச்

இந்த மரம் மேலே விவரிக்கப்பட்ட இனங்களை விட சற்றே குறைவாகவே பயன்படுத்தப்படுகிறது. பிர்ச் சராசரி அடர்த்தி, கடினத்தன்மை மற்றும் நல்ல கடினத்தன்மை கொண்ட வலிமை கொண்டது. பிர்ச்சின் தீமை அதன் விரிசல், குறிப்பிடத்தக்க சுருக்கம், சிதைவுக்கான வாய்ப்பு. ஆனால் அதே நேரத்தில், பிர்ச் செயலாக்க எளிதானது, பசை, பாலிஷ், பெயிண்ட் எளிதானது. பிர்ச், பொருத்தமான சாயங்களைப் பயன்படுத்தும் போது, விலைமதிப்பற்ற மரங்களின் தோற்றத்தை எளிதில் கொடுக்கலாம்: சாம்பல் மேப்பிள், மஹோகனி அல்லது வால்நட்.

பைன் பலஸ்டர்கள்

பைன் மென்மையான இனங்களுக்கு சொந்தமானது, இதன் காரணமாக இது வெட்டும் கருவிகளால் எளிதில் செயலாக்கப்படுகிறது மற்றும் அரைப்பதற்கு நன்கு உதவுகிறது. பைன் பலஸ்டர்கள் வெப்பநிலை மாற்றங்களுக்கு நோய் எதிர்ப்பு சக்தி கொண்டவை மற்றும் பூஞ்சை தாக்குதலை எதிர்க்கும். மரத்தின் நிறம் வெளிர் மஞ்சள் முதல் மஞ்சள் சிவப்பு வரை மாறுபடும். பைன் வெவ்வேறு போரோசிட்டி கொண்ட பகுதிகளைக் கொண்டுள்ளது, எனவே வண்ணப்பூச்சு சமமாக உறிஞ்சப்படுகிறது, இது பூச்சு தரத்தை குறைக்கிறது.

லார்ச்

லார்ச்சால் செய்யப்பட்ட பலஸ்டர்கள் சிவப்பு-பழுப்பு அல்லது பழுப்பு நிறத்தைக் கொண்டுள்ளன. இந்த மரம் கடினத்தன்மையில் ஓக் விட தாழ்வானது, ஆனால் வலிமையில் அதை மிஞ்சுகிறது, மேலும், காலப்போக்கில், பிசின் சிறப்பு கலவை காரணமாக, மரம் வலுவாக மாறும். லார்ச் சிதைவுக்கு உட்பட்டது அல்ல, ஆனால் உலர்த்தும் செயல்பாட்டின் போது, உள் பிளவுகள் ஏற்படலாம். லார்ச்சால் செய்யப்பட்ட தண்டவாளங்கள் மற்றும் பலஸ்டர்கள் நீடித்தவை மற்றும் அழுகாது.

ஒரு கடையில் வாங்க முடியாத அரிதான மற்றும் விலையுயர்ந்த மரங்களிலிருந்து ரேக்குகள் தயாரிக்கப்படலாம். இந்த வழக்கில், நீங்கள் உற்பத்தியாளரை நேரடியாகவோ அல்லது தனிப்பயனாக்கப்பட்ட பலஸ்டர்களை உற்பத்தி செய்யும் ஒரு சிறப்பு நிறுவனத்தையோ தொடர்பு கொள்ள வேண்டும்.

பலஸ்டர் தயாரிக்கும் இயந்திரம்

கையேடு உறைவிப்பான்

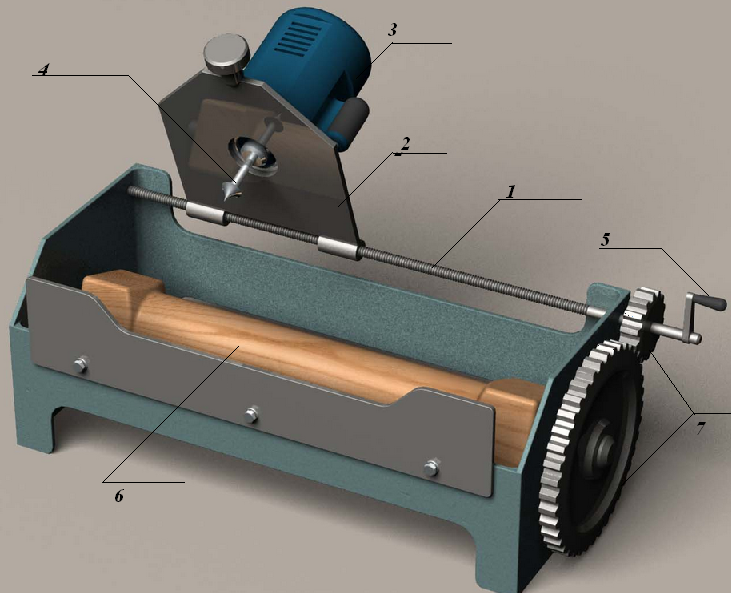

வீட்டில் தயாரிக்கப்பட்ட இயந்திரத்தில் அரைக்கப்பட்ட பலஸ்டர்களை வெட்டலாம், இது புகைப்படத்தில் காட்டப்பட்டுள்ளது. இதற்கு ஒரு உருளை வேலைப்பாடு தேவைப்படுகிறது.

ஒரு தளம் ஒரு திரிக்கப்பட்ட தண்டு (1) (2 - உருவத்தில் அது உயர்த்தப்பட்ட நிலையில் உள்ளது) மீது நகரக்கூடிய வகையில் பொருத்தப்பட்டுள்ளது, இதையொட்டி, ஒரு மரம் கட்டர் (4) உடன் ஒரு மின்சார இயக்கி (3) சரி செய்யப்பட்டது.

கைப்பிடி (5) வெளிப்படும் போது, மர வெற்று (6) சுழற்ற தொடங்குகிறது. அதே நேரத்தில், தளம் ஒரு கிடைமட்ட விமானத்தில் தண்டுடன் நகரும். இதன் விளைவாக, பணியிடத்தில் ஒரு சுழல் கோடு வெட்டப்படுகிறது. உச்சநிலையின் ஆழம் மற்றும் அகலம் கட்டரின் அளவால் தீர்மானிக்கப்படுகிறது, மேலும் ஹெலிக்ஸின் சுருதி கியரின் அளவால் தீர்மானிக்கப்படுகிறது. பணியின் சிக்கலைப் பொறுத்து, கையேடு அரைக்கும் கட்டர் கொண்ட பலஸ்டரின் உற்பத்தி 15 நிமிடங்கள் முதல் பல மணிநேரம் வரை ஆகும்.

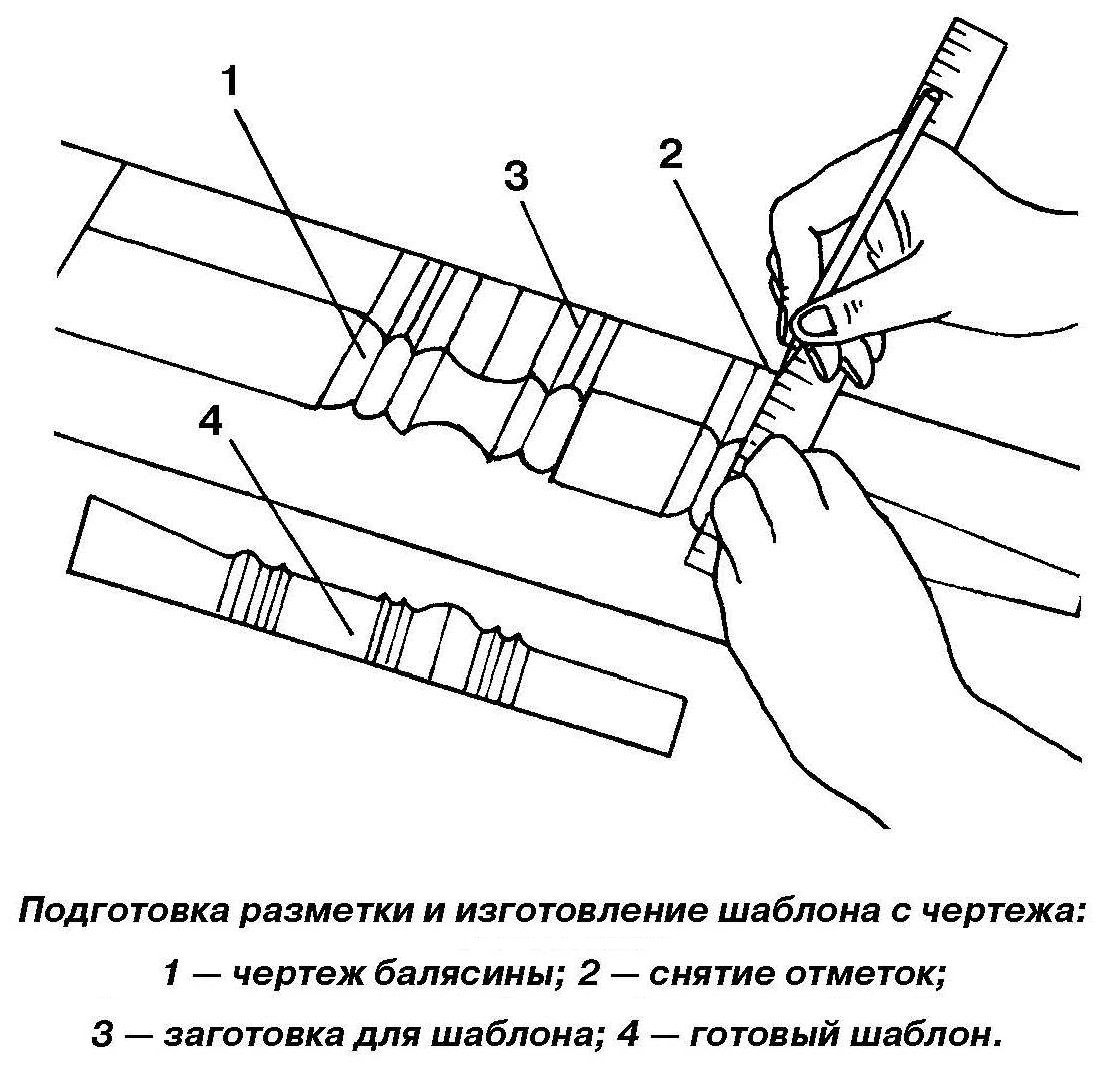

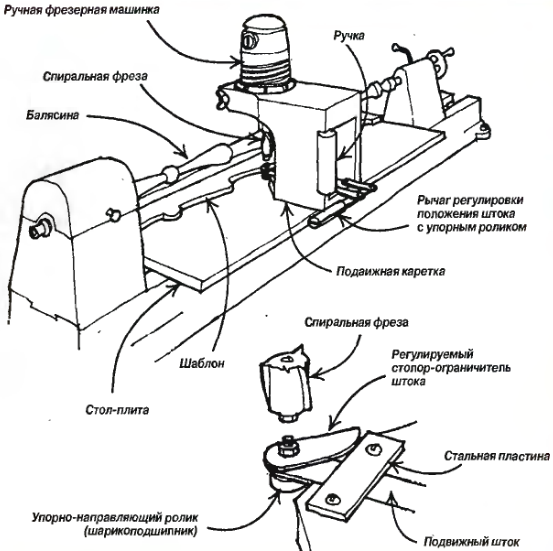

நகலெடுக்கும் இயந்திரத்தைப் பயன்படுத்தி மர பலஸ்டர்களின் உற்பத்தியை எளிதாக்கலாம். இந்த வழக்கில், புகைப்படத்தில் காட்டப்பட்டுள்ளபடி, ஒரு டெம்ப்ளேட் முதலில் தயாரிக்கப்படுகிறது.

இந்த முறையின் சாராம்சம் என்னவென்றால், வெட்டு ஆழம் கைமுறையாக சரிசெய்யப்படவில்லை, ஆனால் டெம்ப்ளேட்டுடன் நகரும் ஒரு உந்துதல்-வழிகாட்டும் ரோலர் உதவியுடன். முதலில், ஒரு பெரிய விட்டம் கொண்ட உருளை உதவியுடன், பணிப்பகுதி கடினமானது. பின்னர் ஒரு சிறிய விட்டம் கொண்ட ஒரு ரோலர் போடப்பட்டு இறுதி முடித்தல் செய்யப்படுகிறது. பலஸ்டர்களின் உற்பத்திக்கான இயந்திரம் படத்தில் காட்டப்பட்டுள்ளது.

ஒரு கையேடு அரைக்கும் இயந்திரம் நகரக்கூடிய வண்டியில் பொருத்தப்பட்டுள்ளது. கட்டர் சுழற்சியின் அச்சுக்கு செங்குத்தாக ஒரு கோடு வழியாக செல்ல முடியும். பணிப்பகுதியின் மையத்திற்கான தூரம் வார்ப்புருவுடன் நகரும் வழிகாட்டி ரோலரின் நிலையைப் பொறுத்தது.

இந்த முறையைப் பயன்படுத்தும் போது, பொதுவாக பலஸ்டர்கள் மற்றும் தண்டவாளங்கள் மிகவும் சிக்கலான மற்றும் சரியான வடிவத்தில் பெறப்படுகின்றன. CNC இயந்திரங்கள் சிக்கலான எந்த நிலையிலும் மிக அழகான மாதிரிகளை உருவாக்க உங்களை அனுமதிக்கின்றன.

மர பலஸ்டர்கள் உற்பத்தி

மர பலஸ்டர்களின் உற்பத்தி என்பது ஒரு சிக்கலான செயல்முறையாகும், இதற்கு சில திறன்கள் மற்றும் உபகரணங்கள் தேவைப்படும், இது நீளமான அச்சில் பணிப்பகுதியின் சுழற்சியை உறுதி செய்யும். பெரும்பாலும், இந்த நோக்கத்திற்காக ஒரு லேத் பயன்படுத்தப்படுகிறது.

பலஸ்டர்களின் உற்பத்தி பல நிலைகளைக் கொண்டுள்ளது.

வடிவமைப்பு

முதலில், படிக்கட்டுகளின் அளவை கணக்கில் எடுத்துக்கொள்வது அவசியம் - செய்ய வேண்டிய ரேக்குகளின் எண்ணிக்கை இதைப் பொறுத்தது. பலஸ்டரின் உயரம், தண்டவாளத்தின் மொத்த உயரத்திற்கும், படி உறையுடன் கூடிய ஹேண்ட்ரெயிலின் தடிமனுக்கும் உள்ள வித்தியாசம் என வரையறுக்கப்படுகிறது. ஒரு விதியாக, மதிப்பு 65 முதல் 100 செ.மீ வரை இருக்கும்.

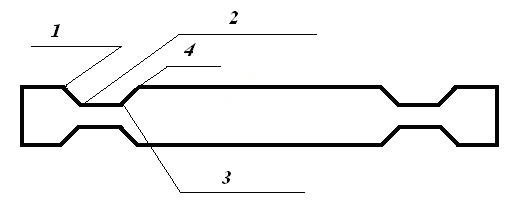

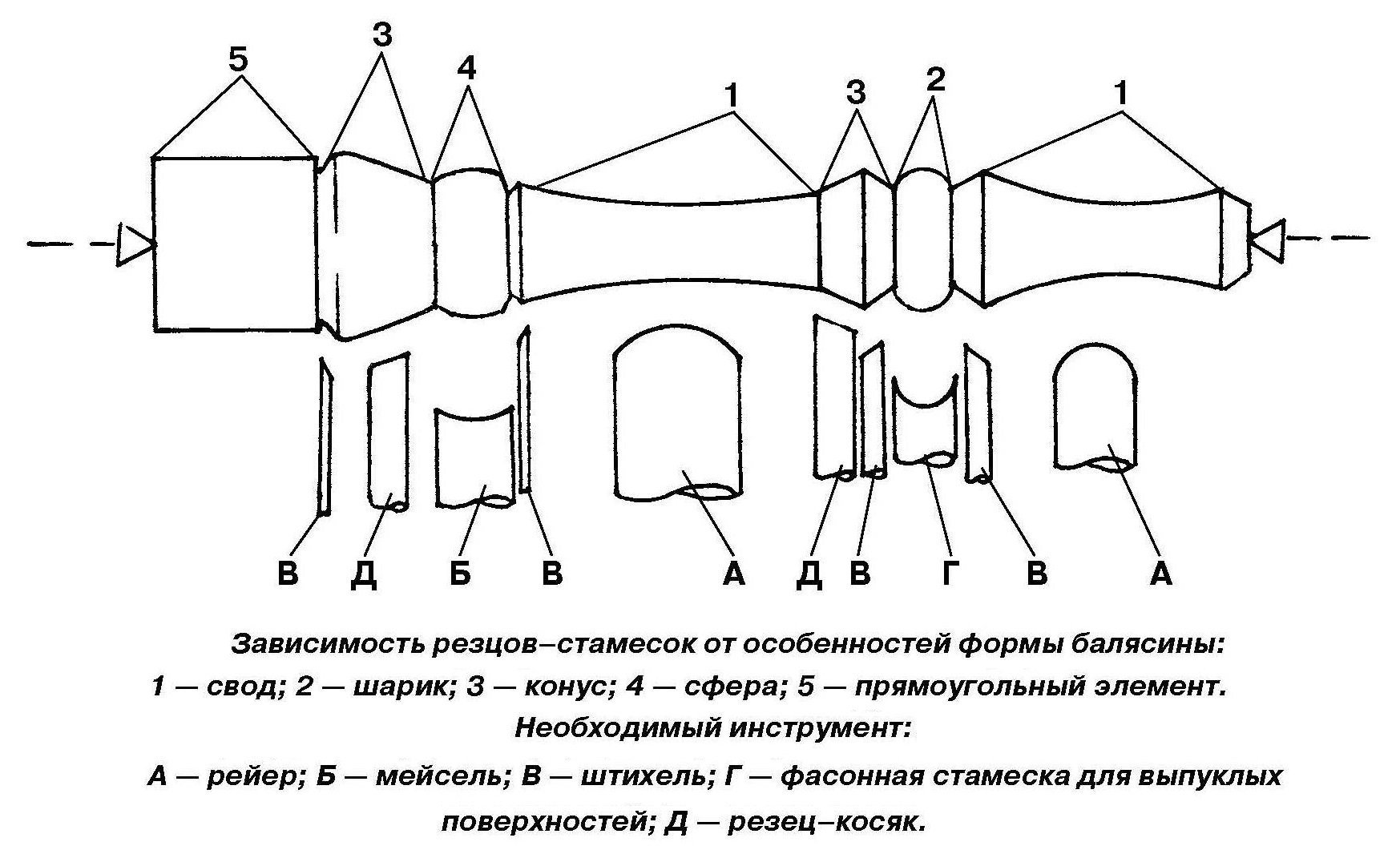

அடுத்து, நீங்கள் வடிவமைப்பை தீர்மானிக்க வேண்டும். பலஸ்டர்களின் மாதிரிகளை இணையத்தில் காணலாம். ஸ்கெட்ச் தேர்ந்தெடுக்கப்பட்ட பிறகு, அதை வரைபடத்திற்கு மாற்றுவது அவசியம், இது பரிமாணங்களைக் குறிக்கிறது. இந்த வழக்கில், அனைத்து பிரிவுகளும் எண்ணப்பட்டு, வெட்டுக்களின் ஆழம் குறிப்பிடப்பட்டுள்ளது. எடுத்துக்காட்டாக, எளிமையான வடிவத்தின் பலஸ்டரின் வரைபடம் இப்படி இருக்கலாம்:

ஒரு குறிப்பிட்ட பகுதிக்கு எந்த கருவியைப் பயன்படுத்த வேண்டும் என்பதை அறிய அனைத்து மதிப்பெண்களும் பணியிடத்திற்கு மாற்றப்பட்டு எண்ணிடப்பட வேண்டும்.

பலஸ்டர் திருப்புதல்

துடிப்புகள் மற்றும் சிதைவுகளைத் தவிர்ப்பதற்காக பணிப்பகுதியை மையத்தில் கண்டிப்பாக சரிசெய்வது மிகவும் முக்கியம். பணிப்பகுதி ஒரு சதுர பட்டியின் வடிவத்தைக் கொண்டிருந்தால், முனைகளில் மூலைவிட்டங்கள் வரையப்படுகின்றன, மேலும் பலஸ்டர் அவற்றின் குறுக்குவெட்டு இடத்தில் கண்டிப்பாக இணைக்கப்படும். இந்த இடத்தில் ஒரு இடைவெளி செய்ய வேண்டியது அவசியம்.

திரும்பிய பலஸ்டர்கள் ஒரு வட்ட வடிவத்தைக் கொண்டிருப்பதற்காக, ஒரு ரெயர் உதவியுடன் கூர்மைப்படுத்துதல் செய்யப்படுகிறது. செயல்முறையை எளிதாக்க, தொழில் வல்லுநர்கள் முதலில் மூலைகளை அரைத்து, அதை எண்கோணமாக மாற்ற பரிந்துரைக்கின்றனர். இதைச் செய்ய, தேவையான அகலத்தின் கட்டர், சுழற்சியின் அச்சுக்கு செங்குத்தாக அமைந்துள்ளது, தேவையான ஆழத்திற்கு நேராக வெட்டுகிறது, மேலும் பணிப்பகுதி பின்வரும் வடிவத்தை எடுக்கும்:

மர பலஸ்டர்களை படிக்கட்டுகளில் கட்டுதல் - வீடியோ மற்றும் புகைப்பட வழிமுறைகள்

மரத்தால் செய்யப்பட்ட பலஸ்டர்களை படிக்கட்டுகளின் படிகளில் அல்லது ஒரு வில் சரம் அல்லது கோசூரில் நிறுவலாம். சரிசெய்ய, வன்பொருள், நங்கூரங்கள் (டோவல்கள்) அல்லது சிறப்பு அடைப்புக்குறிகள் பயன்படுத்தப்படுகின்றன. இந்த வழக்கில், பல விதிகளை கடைபிடிக்க வேண்டும்:

- பலஸ்டர்களுக்கு இடையிலான தூரம் 150 மிமீக்கு மேல் இருக்கக்கூடாது;

- 90 செமீ முதல் ஒரு மீட்டர் வரை உயரம்;

- நுழைவு இடுகைகள் படிக்கட்டுகளின் தொடக்கத்திலும் முடிவிலும் மற்றும் தளத்தின் மூலைகளிலும் நிறுவப்பட்டுள்ளன.

நகங்களைக் கொண்டு பலஸ்டர்களைக் கட்டுவது கட்டமைப்பிற்கு போதுமான வலிமையை வழங்காது என்பதை நினைவில் கொள்ள வேண்டும். பின்னர் அது பகுதிகளில் கீறல்கள் மற்றும் முரண்பாடுகளை ஏற்படுத்துகிறது.

நீங்கள் படிக்கட்டுகளில் தூண்களை நிறுவுவதற்கு முன், முனைகளில், கண்டிப்பாக மையத்தில் துளைகளை உருவாக்க வேண்டும். இதைச் செய்ய, நீங்கள் ஒரு எளிய சாதனத்தை உருவாக்கலாம், இதில் ஒரு சிப்போர்டு கவசத்தில் பொருத்தப்பட்ட ஒரு துரப்பணம், மற்றும் ஒரு மைய துளையுடன் ஒரு மரத் தொகுதி ஆகியவை அடங்கும். ரேக் தடுமாறுவதைத் தடுக்க, அதன் நிலையை சரிசெய்ய ஒரு பட்டை பயன்படுத்தப்படுகிறது.

இந்த சாதனம் பலஸ்டர்களின் அடிப்பகுதியில் இடைவெளிகளைக் கூட துளைக்க உங்களை அனுமதிக்கிறது, இதன் விட்டம் ஃபாஸ்டென்சரின் விட்டம் விட 2 மிமீ சிறியது.

கடின மரத்தால் செய்யப்பட்ட பலஸ்டர்களை நிறுவுதல் 6-10 மிமீ குறுக்குவெட்டு மற்றும் 60-100 மிமீ நீளம் அல்லது 8 முதல் 14 மிமீ விட்டம் மற்றும் 50-80 மிமீ நீளம் கொண்ட மர டோவல்களைப் பயன்படுத்தி உலோக ஸ்டுட்களைப் பயன்படுத்தி மேற்கொள்ளப்படுகிறது. படிக்கட்டு கம்பங்கள் பெரிய ஃபாஸ்டென்சர்களுடன் சரி செய்யப்படுகின்றன.

எடுத்துக்காட்டில், 8x100 மிமீ மெட்டல் ஸ்டுட்களை நிமிர்ந்து மற்றும் 10x100 மிமீ இடுகைகளுக்குப் பயன்படுத்துவோம்.

பலஸ்டர்களின் நிறுவல் முடிந்ததும், நீங்கள் ஹேண்ட்ரெயிலை இணைக்கலாம். இதைச் செய்ய, இரண்டு தீவிர ரேக்குகளின் மேல் பகுதியை சரியான கோணத்தில் துண்டித்து, அவர்களுக்கு ஒரு ரயில் தடவி, மீதமுள்ளவற்றில் வெட்டுக்கான இடத்தைக் குறிக்கவும். மார்க்அப்பிற்கு இணங்க, எல்லா டாப்ஸையும் பார்த்தோம்.

ஒரு மைட்டர் பார்த்தவுடன் பணிபுரியும் போது, வெட்டப்பட்ட பகுதியை டேப்பால் மடிக்கவும், எனவே நீங்கள் மரத்தை வெட்டுவதைத் தவிர்க்கலாம்.

சுய-தட்டுதல் திருகுகள் மூலம் தண்டவாள ரெயிலை நிமிர்ந்து கட்டுகிறோம், அதில் ஹேண்ட்ரெயில் பின்னர் ஏற்றப்படுகிறது.

கைப்பிடியின் முனைகள் வெட்டப்படுகின்றன, இதனால் அவை இடுகைகளுக்கு அருகில் நிற்கின்றன. ஃபாஸ்டென்சர்களுக்கான இடங்கள் தலைகீழ் பக்கத்தில் வெட்டப்படுகின்றன.

முடிவில், சுய-தட்டுதல் திருகுகள் மூலம் தண்டவாளத்திற்கு ஹேண்ட்ரெயிலை சரிசெய்து, அதை ஒரு அலங்கார மேலோட்டத்துடன் மூடி, துண்டுகளாக வெட்டி இடுகைகளுக்கு இடையில் ஒட்டுகிறோம்.

படிக்கட்டுகளுக்கான உலோக பலஸ்டர்கள்

மரத்துடன் ஒப்பிடும்போது, மெட்டல் பலஸ்டர்கள் பல நன்மைகளைக் கொண்டுள்ளன, அவற்றில் முக்கியமானது அவற்றின் ஆயுள், பராமரிப்பின் எளிமை மற்றும் உட்புறத்திலும் வெளிப்புறத்திலும் பயன்படுத்தக்கூடிய திறன். கூடுதலாக, அவை அழகாக அழகாகவும், மற்ற பொருட்களுடன் முழுமையாக கலக்கின்றன. எடுத்துக்காட்டாக, நீங்கள் ஒருங்கிணைந்த பலஸ்டர்களைக் காணலாம், அதன் அடிப்பகுதி துருப்பிடிக்காத எஃகு மூலம் செய்யப்படுகிறது, மேலும் மையமானது கண்ணாடி அல்லது மரத்தால் ஆனது.

உலோக தண்டவாளங்கள், பல்வேறு வடிவங்கள் காரணமாக, எந்த கட்டடக்கலை குழுமத்தின் அலங்காரமாக மாறும். அவை படிக்கட்டுகளின் விமானங்களுக்கு வேலியாக மட்டுமல்லாமல், பால்கனிகள், மொட்டை மாடிகள், முதலியனவும் பயன்படுத்தப்படுகின்றன. படிக்கட்டுகளுக்கான போலி பலஸ்டர்கள் குறிப்பாக சாதகமாகத் தெரிகின்றன. எந்த வகையான உலோகங்கள் பயன்படுத்தப்படுகின்றன என்பதைப் பார்ப்போம்:

துருப்பிடிக்காத எஃகு

துருப்பிடிக்காத எஃகு பலஸ்டர்கள் சந்தேகத்திற்கு இடமின்றி மிகவும் விரும்பப்படுகின்றன. நன்மைகள் அடங்கும்:

- ரேக்குகள் தயாரிப்பதில் எளிமை. வன்பொருள் மற்றும் அடைப்புக்குறிகள் பயன்படுத்தப்படும் அசெம்பிளிக்காக வெல்டிங் மற்றும் மாடுலர் ஆகியவற்றைப் பயன்படுத்தி செய்யப்பட்ட தடையற்ற தண்டவாளங்களை நவீன உலோக வேலைப்பாடுகள் சாத்தியமாக்குகின்றன;

- உயர் எதிர்ப்பு அரிப்பு செயல்திறன். குரோம்-பூசப்பட்ட துருப்பிடிக்காத எஃகு பலஸ்டர்கள் மாறி வெப்பநிலை மற்றும் அதிக ஈரப்பதம் உள்ள சூழல்களில் பயன்படுத்த சிறந்தவை. இத்தகைய பொருட்கள் அமிலங்கள், குளோரின் கரைசல்கள், காரங்கள் மற்றும் பிற ஆக்கிரமிப்பு பொருட்களால் ஏற்படும் அரிப்பை வெற்றிகரமாக எதிர்க்கின்றன;

- வலிமைஎஃகு ரேக்குகளின் தடிமன் கணிசமாகக் குறைக்க உங்களை அனுமதிக்கிறது மற்றும் முழு கட்டமைப்பையும் ஒரு லேசான மற்றும் காற்றோட்ட உணர்வைக் கொடுக்கிறது. குறைந்த வெப்பநிலையில் பொருள் அதன் பண்புகளை இழக்காது, இது வெளிப்புற படிக்கட்டுகளுக்கு துருப்பிடிக்காத எஃகு பலஸ்டர்களை பரவலாகப் பயன்படுத்த அனுமதிக்கிறது.

வார்ப்பிரும்பு

வார்ப்பிரும்பு பலஸ்டர்கள் படிக்கட்டுகளுக்கு நம்பகமான மற்றும் நேர்த்தியான தண்டவாளங்கள். இந்த பொருள் அதன் நன்மைகளைக் கொண்டுள்ளது:

- ஆயுள். வார்ப்பிரும்பு அதன் அழகியல் மற்றும் உடல் பண்புகளை நீண்ட காலத்திற்கு இழக்காது, அதே நேரத்தில் அழகாகவும் நீடித்ததாகவும் இருக்கும். வார்ப்பிரும்பு பலஸ்டர்கள் கொண்ட படிக்கட்டு நீடித்து நிற்கும் வகையில் கட்டப்பட்டுள்ளது என்று மிகைப்படுத்தாமல் சொல்லலாம்;

- உற்பத்தி முறைவார்ப்பிரும்பு தண்டவாளங்கள் (வார்ப்பு) மிகவும் சிக்கலான உள்ளமைவுடன் ஒரு தயாரிப்பை உருவாக்க உங்களை அனுமதிக்கிறது - எந்த வடிவமும் உள்ளடக்கமும் கிடைக்கும்.

- செயல்பாடு. வார்ப்பிரும்பு பலஸ்டர்கள் எந்தவொரு பொருளாலும் செய்யப்பட்ட படிக்கட்டுகளுக்கு ஏற்றது, அது மரம், உலோகம் அல்லது வலுவூட்டப்பட்ட கான்கிரீட். இதன் அடிப்படையில், படிகளை இணைக்க சில முறைகள் பயன்படுத்தப்படுகின்றன:

- உலோக படிக்கட்டுகளுக்கு வெல்டிங் அல்லது அடைப்புக்குறிகளைப் பயன்படுத்துதல்;

- மோனோலிதிக் கட்டமைப்புகளுக்கான படிகளில் கான்கிரீட் செய்தல்;

- திடமான படிகளுக்கு ஒரு டோவலில் திரிக்கப்பட்ட இணைப்புகள் அல்லது நிறுவல்.

இரும்பு பலஸ்டர்கள்

இரும்பு ஃபோர்ஜிங்கிற்கு தன்னை முழுமையாகக் கொடுக்கிறது, இது அழகான தண்டவாளங்களை உருவாக்குவதை சாத்தியமாக்குகிறது. பெரும்பாலும், போலி பலஸ்டர்கள் ஆர்டர் செய்யப்படுகின்றன, இது அறை, தாழ்வாரம் அல்லது பால்கனியின் தற்போதைய வடிவமைப்பிற்கு பலுஸ்ட்ரேடை சரிசெய்ய உங்களை அனுமதிக்கிறது. இரும்பு அரிப்புக்கு உட்பட்டது, ஆனால் நவீன பாதுகாப்பு பூச்சுகளின் பயன்பாடு சுற்றுச்சூழல் தாக்கங்களுக்கு எதிர்ப்பை வழங்குகிறது.

போலி பலஸ்டர்களுக்கு இரண்டு குறைபாடுகள் மட்டுமே உள்ளன: அதிக விலை மற்றும் உற்பத்தி சிக்கலானது.

உலோக செயலாக்க முறைகள்

உலோக பலஸ்டர்கள் வார்ப்பு அல்லது மோசடி மூலம் தயாரிக்கப்படுகின்றன.

போலி பலஸ்டர்கள்

செய்யப்பட்ட இரும்பு தண்டவாளங்களுக்கு, இரும்பு, எஃகு அல்லது தாமிரத்தின் மென்மையான தரங்கள் மிகவும் பொருத்தமானவை. இரண்டு செயலாக்க முறைகள் உள்ளன:

- குளிர் மோசடி;

- சூடான.

முதல் வழக்கில், உலோகத்திலிருந்து ஒரு வெற்று வெட்டப்படுகிறது, இது சிறப்பு உபகரணங்களில் முத்திரையிடப்பட்ட அல்லது வளைந்திருக்கும். மேலும், பலஸ்டர்களில் உள்ள பல்வேறு மோசடி கூறுகள் மற்றும் அலங்கார செருகல்கள் அதற்கு பற்றவைக்கப்படுகின்றன. குளிர் மோசடி முறை எளிய ஃபென்சிங் கூறுகளை சுயாதீனமாக தயாரிக்க உங்களை அனுமதிக்கிறது. இந்த முறையின் நன்மை அதன் குறைந்த செலவு ஆகும், மேலும் தீமை செயல்முறையின் அதிக சிக்கலானது.

சூடான மோசடியின் போது, பணிப்பகுதி அதிக வெப்பநிலைக்கு சூடேற்றப்படுகிறது, அதில் உலோகம் நீர்த்துப்போகும் மற்றும் விரும்பிய வடிவத்தை எளிதில் பெறுகிறது. இந்த வழக்கில், ஒரு பேலஸ்ட்ரேட்டின் மிகவும் சரியான வடிவத்தை உருவாக்குவது சாத்தியமாகும், ஆனால் இந்த முறைக்கு ஆழமான அறிவு மற்றும் உலோகத்துடன் வேலை செய்வதில் கணிசமான அனுபவம் தேவை.

வார்ப்பு பலஸ்டர்கள்

உலோகம் மோசடி செய்யும் போது விட அதிக வெப்பநிலைக்கு சூடேற்றப்படுகிறது, அதில் அது உருகிய மற்றும் திரவ அச்சுக்குள் ஊற்றப்படுகிறது. பெரும்பாலும், வார்ப்பிரும்புகள் எஃகு அல்லது வார்ப்பிரும்புகளால் ஆனவை. பல வகையான வார்ப்பு வகைகள் உள்ளன:

- மணல்-களிமண் வடிவங்களில்;

- முதலீட்டு மாதிரிகள்;

- குளிர்ச்சியான அச்சில்;

- வெற்றிட வார்ப்பு மற்றும் பிற.

இந்த முறையின் முக்கிய நன்மை அதன் வீணான தன்மை மற்றும் பலஸ்டரின் எந்தவொரு பதிப்பையும் மிகச் சிறந்த வடிவத்தில் உருவாக்கும் திறன் ஆகும், இது பணிப்பகுதியை சரியாக மீண்டும் செய்கிறது.

DIY செய்வது எப்படி

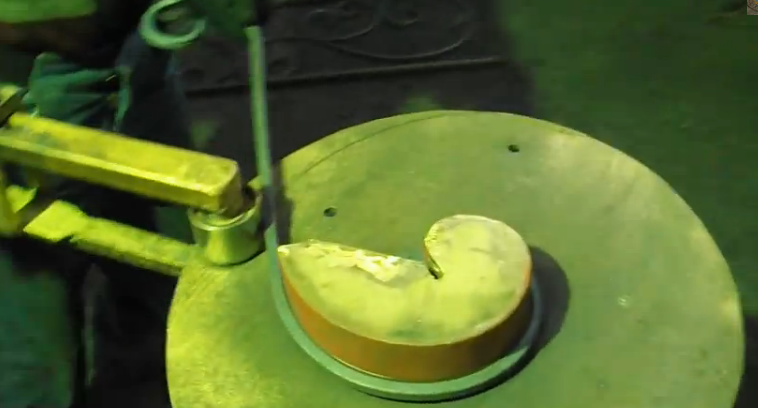

வீட்டில் உலோக அடுக்குகளை உருவாக்க, குளிர் மோசடி முறை பயன்படுத்தப்படுகிறது. வசதிக்காக, நீங்கள் வீட்டில் வளைக்கும் இயந்திரத்தைப் பயன்படுத்தலாம், எடுத்துக்காட்டாக, புகைப்படத்தில் உள்ளதைப் போல.

வட்டத்தின் வடிவத்தைப் பொறுத்து, உலோக சுயவிவரத்திற்கு எந்த வடிவமும் கொடுக்கப்படலாம் - பல்வேறு வகையான பலஸ்டர்கள் தயாரிக்கப்படுகின்றன. தயாரிப்பு பல கூறுகளைக் கொண்டிருந்தால், அவை ஸ்பாட் வெல்டிங் மூலம் இணைக்கப்படுகின்றன.

பலஸ்டர் நிறுவலை நீங்களே செய்யுங்கள்

உலோக அடுக்குகளை நிறுவும் போது, இரண்டு முக்கிய முறைகள் பயன்படுத்தப்படுகின்றன:

- ஒரு படியில் நிறுவல்- பலஸ்டர்களின் நங்கூரம் பயன்படுத்தப்படும் மிகவும் பிரபலமான முறை;

- படி முடிவில். மிகவும் சிக்கலான விருப்பம், தண்டவாளம் சிறப்பு அடைப்புக்குறிக்குள் பொருத்தப்பட்டிருக்கும் போது மற்றும் படிகளின் பயன்படுத்தக்கூடிய அகலத்தை குறைக்காது;

கான்கிரீட் பலஸ்டர்கள்

கான்கிரீட் பலுஸ்ட்ரேடுகள் செயல்பாட்டு மற்றும் அழகியல், அவை உங்கள் வீட்டிற்கு ஒரு பிரபுத்துவத்தையும் நேர்த்தியையும் கொடுக்கும். பொருளின் குணங்கள் காரணமாக, தயாரிப்பு ஈரப்பதம் அல்லது வெப்பநிலையில் திடீர் மாற்றங்களுக்கு பயப்படுவதில்லை. இது வலுவான மற்றும் நீடித்தது.

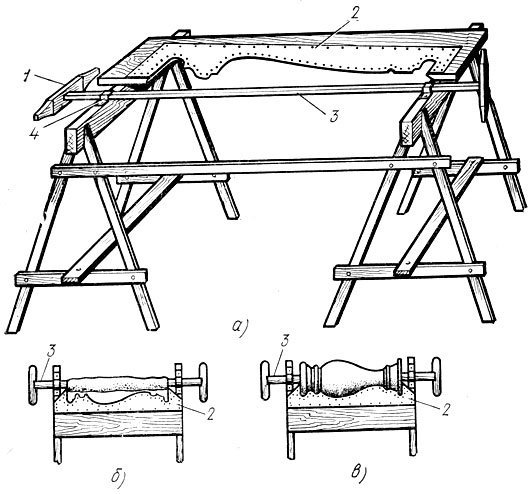

ஒரு அச்சுக்குள் மோட்டார் ஊற்றுவதன் மூலம் கான்கிரீட் பலஸ்டர்கள் தயாரிக்கப்படுகின்றன. ஒரு அச்சு செய்ய, நீங்கள் ஒரு மாதிரி வேண்டும், இது கான்கிரீட் செய்யப்பட்ட ஒரு ஆயத்த நிலைப்பாடு அல்லது வேறு எந்த பொருட்களால் செய்யப்பட்ட வெற்று. அத்தகைய மாதிரி ஒரு எளிய இயந்திரத்தில் பிளாஸ்டரிலிருந்து தயாரிக்கப்படலாம் (படத்தில் காட்டப்பட்டுள்ளது).

1 - பணிப்பகுதியை சுழற்றுவதற்கான கைப்பிடி;

2 - பலஸ்டர் டெம்ப்ளேட்;

3 - ஜிப்சம் கலவை பயன்படுத்தப்படும் அச்சு;

4 - அச்சு ஏற்றம்.

இயந்திரத்தின் செயல்பாட்டின் கொள்கை பின்வருமாறு: ஒரு ஜிப்சம் மோட்டார் சுழலும் அச்சுக்கு அளிக்கப்படுகிறது, அதன் அதிகப்படியான டெம்ப்ளேட்டின் விளிம்புகளால் துண்டிக்கப்பட்டு தட்டில் பாய்கிறது. ஜிப்சம் படிப்படியாக குவிந்து, விரும்பிய வடிவத்தின் பலஸ்டரை உருவாக்குகிறது. தீர்வு கடினமாக்கப்பட்ட பிறகு, வட்டு பல முறை உருட்டப்பட்டு, மேல் அடுக்கை துண்டிக்கிறது. இது அவசியம், ஏனெனில் ஜிப்சம் முறையே உலர்த்தும் போது விரிவடைகிறது, மேலும் உற்பத்தியின் அளவு அதிகரிக்கிறது.

ஜிப்சம் பலஸ்டர்கள் ஒட்டாமல் இருக்கவும், எளிதில் பிரிக்கக்கூடியதாகவும் இருக்கும் வகையில், தடியை காகிதத்துடன் முன்கூட்டியே மூடப்பட்டிருக்கும்.

இதன் விளைவாக வரும் பணிப்பகுதி செயலாக்கப்பட வேண்டும், இதனால் திறந்த துளைகள் இல்லை. இதைச் செய்ய, மேற்பரப்பு போடப்பட்டு மணர்த்துகள்கள் கொண்ட காகிதம் மூலம் சுத்தம் செய்யப்படுகிறது. அதன் பிறகு, அது முதன்மை மற்றும் வார்னிஷ் செய்யப்பட வேண்டும். இந்த வழியில் தயாரிக்கப்பட்ட ஒரு மாதிரி நீண்ட காலம் நீடிக்கும்.

செய்யப்பட்ட வெற்று இருந்து, நீங்கள் பிளாஸ்டர், பசை அல்லது சிமெண்ட் கட்டி வடிவங்கள் நீக்க முடியும்.

அத்தகைய இயந்திரம் அச்சுகளின் உற்பத்திக்குத் தேவையான மாதிரிகளைத் தயாரிப்பதற்கு மட்டுமல்லாமல், நேரடியாக கான்கிரீட் ரேக்குகளின் உற்பத்திக்கும் பயன்படுத்தப்படலாம். இது எவ்வாறு செய்யப்படுகிறது என்பது வீடியோவில் காட்டப்பட்டுள்ளது.

முதலில், ஒரு வட்டு போடப்படுகிறது, அதன் விட்டம் பிளாஸ்டர் மாதிரியின் பகுதியை விட சுமார் 5 சென்டிமீட்டர் பெரியது, மேலும் அதன் முடிவில் ஒட்டப்பட்டு, அடித்தளமாக செயல்படுகிறது. மேலும், பகுதியளவு துண்டுகளுக்கான வட்டில் இடங்கள் குறிக்கப்பட்டுள்ளன, அதில் இருந்து பலஸ்டர்களுக்கான படிவத்தின் ஷெல் உருவாகும். இந்த இடங்களில், தலைகீழ் பக்கத்தில் துளைகள் துளையிடப்படுகின்றன - இவை பூட்டுகளாக இருக்கும், இதன் மூலம் சிதைவுகள் இல்லாமல் படிவத்தை இணைக்க முடியும்.

முழு அமைப்பும் பாதியாக, இரண்டு வரிசைகளாக பிரிக்கப்பட்டுள்ளது. அடுத்து, படத்தில் காட்டப்பட்டுள்ளபடி, முதல் வரிசையை முறையாக சேகரிக்கவும். அனைத்து பகுதிகளும் ஒரு வெளியீட்டு முகவர் மூலம் உயவூட்டப்படுகின்றன. ஜிப்சம் மோட்டார் மாதிரி மற்றும் உருவாக்கப்பட்ட பலகைக்கு இடையில் ஊற்றப்படுகிறது.

பலஸ்டர்களுக்கான படிவங்கள் ஜிப்சத்திலிருந்து வார்க்கப்படுகின்றன, அதில் சுண்ணாம்பு சேர்க்கப்படுகிறது, இதனால் பொருள் சிதைந்துவிடாது, மற்றும் சிட்ரிக் அமிலம், அதனால் அது விரைவாக அமைக்காது.

திடப்படுத்தப்பட்ட பிறகு, கட்டமைப்பு பிரிக்கப்பட்டு விளிம்புகள் வெட்டப்படுகின்றன. இரண்டாவது வரிசையின் துண்டுகளுக்கு மேல் பகுதியில் துளைகள் துளையிடப்படுகின்றன. விவரங்கள் வார்னிஷ் மற்றும் உயவூட்டப்பட்டவை. கட்டமைப்பு மீண்டும் கூடியது, இரண்டாவது துறைக்கு ஒரு பக்கம் கட்டப்பட்டுள்ளது, எல்லாம் பூசப்பட்டு ஜிப்சம் கரைசலில் நிரப்பப்படுகிறது.

முடிக்கப்பட்ட துறைகள் ஒன்றோடொன்று இணைக்கப்பட்டுள்ளன. அதிக வலிமைக்கு, அச்சு வார்க்கப்பட்டதைப் போலவே வெளிப்புற உறையையும் நீங்கள் இன்னும் போடலாம், அது இரண்டு பகுதிகளால் மட்டுமே செய்யப்படுகிறது. பயன்பாட்டின் எளிமைக்காக, வார்ப்பின் போது கைப்பிடிகள் அதில் செருகப்படுகின்றன. படிவம் தயாராக உள்ளது, இப்போது நீங்கள் தூண்களை உருவாக்க ஆரம்பிக்கலாம்.

இப்போது கடைகளில் பாலிமர்கள், கண்ணாடியிழை அல்லது பிற பொருட்களால் செய்யப்பட்ட பல அச்சுகள் உள்ளன. பிளாஸ்டிக் அச்சுகள் பயன்படுத்த எளிதானது மற்றும் நீடித்தது. அவர்களின் உதவியுடன், உங்கள் சொந்த கைகளால் எந்த கட்டமைப்பின் பலஸ்டர்களையும் உருவாக்கலாம்.

கான்கிரீட் பலஸ்டர்களின் உற்பத்தி

எங்கள் அச்சு பலஸ்டர்களை வார்ப்பதற்கும் அடிப்பதற்கும் பயன்படுத்தப்படலாம். இரண்டு முறைகளும் பரவலாகப் பயன்படுத்தப்படுகின்றன மற்றும் அவற்றின் சொந்த நன்மைகள் உள்ளன.

பலஸ்டர்களை அடிப்பது

செயல்முறையின் தனித்தன்மை என்னவென்றால், கிட்டத்தட்ட உலர்ந்த கரைசலைப் பயன்படுத்தி பலஸ்டர்கள் அடிக்கப்படுகின்றன. இதை செய்ய, மணல் சிமெண்ட் மற்றும் ஒரு உலர்ந்த வடிவத்தில் மொத்தமாக கலக்கப்படுகிறது. பின்னர் அவை சமமாக தண்ணீரில் சிறிய பகுதிகளுடன் ஊற்றப்பட்டு நன்கு கலக்கப்படுகின்றன.

தீர்வு தயாராக உள்ளது மற்றும் பின்வரும் தேவைகளை பூர்த்தி செய்கிறது என்பதை நீங்கள் புரிந்து கொள்ளலாம். கலவையை சிறிதளவு எடுத்து உங்கள் கையில் பிழியவும். கையை அவிழ்த்த பிறகு, பொருள் சிதைவடையவில்லை என்றால், அது பயன்படுத்த தயாராக உள்ளது.

தயாரிக்கப்பட்ட தீர்வு சிறிய பகுதிகளாக, 50 முதல் 100 மிமீ தடிமன் கொண்ட அடுக்குகளில் அச்சுக்குள் ஊற்றப்பட்டு, வீடியோவில் காட்டப்பட்டுள்ளபடி நன்கு சுருக்கப்படுகிறது. இதனால், படிவம் மிக மேலே நிரப்பப்படுகிறது.

அடுத்து, படிவத்தின் உறை மற்றும் துண்டுகளை கவனமாக அகற்றவும். மிகவும் கவனமாக இருங்கள், ஏனென்றால் உடைந்த பலஸ்டர்கள் இறுதியாகப் பிடிக்க இன்னும் நேரம் இல்லை. முழுமையான உலர்த்தும் முன், தயாரிப்பு எந்த இயந்திர அழுத்தத்திற்கும் உட்படுத்தப்படக்கூடாது. இரண்டு நாட்களில் மட்டுமே ரேக் நிறுவலுக்கு தயாராக இருக்கும்.

ரேக் காஸ்டிங்

கான்கிரீட் பலஸ்டர்களை வார்ப்பதற்காக, ஒரு மூடி வடிவத்தில் மேல் துண்டுடன் ஒரு அச்சு பயன்படுத்தப்படுகிறது. ஒரு ஜிப்சம் அல்லது கான்கிரீட் மோட்டார் ஒரு சிறிய துளை (நாட்ச்) வழியாக ஊற்றப்படுகிறது, கழுத்து இறுக்கமாக மூடப்பட்டு, ஒரு கிடைமட்ட விமானத்தில் அச்சுகளை சுழற்றுவதன் மூலம், பாத்திரத்தின் மீது மோட்டார் இன்னும் சீரான விநியோகம் அடையப்படுகிறது. ஓரிரு மணி நேரம் கழித்து, அச்சு பிரிக்கப்பட்டு, வார்ப்பு அகற்றப்படும். செயல்முறையை மீண்டும் செய்வதன் மூலம், உங்கள் சொந்த கைகளால் தேவையான எண்ணிக்கையிலான ரேக்குகளை நீங்கள் செய்யலாம்.

விவரிக்கப்பட்ட முறைகளால் செய்யப்பட்ட பலஸ்டர்கள் மற்றும் துருவங்கள் கூடுதல் அரைத்தல் மற்றும் புட்டிங் தேவையில்லை.

கான்கிரீட் பேலஸ்டர்களை நிறுவுதல் - ஒரு கான்கிரீட் பலுஸ்ட்ரேட் நிறுவுதல்

பலஸ்டர்களை எவ்வாறு சரிசெய்வது என்பது பற்றி முன்கூட்டியே சிந்திக்க வேண்டியது அவசியம். இதை செய்ய, உலோக செருகல்கள் அச்சு மேல் மற்றும் கீழ் பகுதிகளில் நிறுவப்பட்ட - ஊசிகளை கீழே 10 செமீ நீளம் மற்றும் மேல் 5 செ.மீ. சில நேரங்களில் மெல்லிய வலுவூட்டல் பயன்படுத்தப்படுகிறது, முழு ரேக் வழியாக செல்கிறது.

ஒரு உலோக படிக்கட்டில் ஒரு கான்கிரீட் பலுஸ்ட்ரேட் நிறுவப்பட்டால், இந்த தாவல் படிக்கட்டுகளின் விமானத்திற்கு வெறுமனே பற்றவைக்கப்படுகிறது. படிக்கட்டு கான்கிரீட் என்றால், படிகளில் நங்கூரத்திற்கான துளைகளைத் துளைக்க வேண்டியது அவசியம், மேலும் ரேக்குகளை நிறுவிய பின், அவற்றை மோட்டார் கொண்டு நிரப்பவும். பலஸ்டர்கள் மற்றும் துருவங்களை எவ்வாறு சரியாக நிறுவுவது என்பதை வீடியோ சரியாகக் காட்டுகிறது - ஒரு பலுஸ்ட்ரேட் செய்யுங்கள்.

ஸ்டோன் பேலஸ்டர்கள் - கல் பலுஸ்ட்ரேட்ஸ்

இயற்கை கல்லால் செய்யப்பட்ட பலஸ்டர்கள் ஒரே நேரத்தில் மிகவும் அழகாகவும் விலை உயர்ந்ததாகவும் இருக்கும். பிரமாண்டமான தூண்களால் ஆன தண்டவாளங்கள் கம்பீரமான மற்றும் நினைவுச்சின்னத்தின் சிறப்பு அழகை உருவாக்குகின்றன. ஒரு கல் பலுஸ்ட்ரேட் உட்புறத்தின் அற்புதமான அலங்காரமாக செயல்படும், இது வீட்டின் அலங்காரங்கள் மற்றும் கொல்லைப்புறத்தின் ஆடம்பரத்தை வலியுறுத்துகிறது. கல் பலஸ்டர்களின் உற்பத்திக்கு, பின்வரும் பாறைகள் பயன்படுத்தப்படுகின்றன:

மேலே உள்ள அனைத்து பாறைகளும் இயற்கையானவை, எனவே விலை உயர்ந்தவை. இயற்கை கல் வாங்க போதுமான நிதி இல்லை என்றால் என்ன செய்வது. ஒரு வெளியேற்றம் உள்ளது. இன்று, தொழில்நுட்பம் வெகுதூரம் சென்றபோது, செயற்கை கல் பலஸ்டர்கள் பரவலாகிவிட்டன. கீழே உள்ள புகைப்படத்தைப் பாருங்கள். இந்த அற்புதமான தண்டவாளங்கள் இயற்கையான பாறைகளால் ஆனவை என்று நீங்கள் நினைத்தால், அரிதான மற்றும் மிகவும் விலை உயர்ந்தது. நீங்கள் சொல்வது தவறு. இந்த கல் பலஸ்ட்ரேட் புதுமையான தொழில்நுட்பத்தின் விளைவாகும்.

பெரும்பாலும், இயற்கை அல்லாத பொருள் மிகவும் நன்றாக இருக்கிறது. நவீன தொழில்நுட்பங்கள் இயற்கையைப் பின்பற்றுவது உட்பட பல விஷயங்களைச் செய்ய வல்லவை. ஆய்வகத்தில் செய்யப்பட்ட கல் பலஸ்டர்களுக்கு வண்ணங்கள் மற்றும் நிழல்கள், வடிவங்கள் மற்றும் அமைப்புகளின் தட்டு மிகவும் பரந்ததாக இருக்கும்.

இந்த தயாரிப்பு இயற்கை பொருட்களை விட தீவிர நன்மைகளைக் கொண்டுள்ளது:

- வண்ணங்கள் மற்றும் அமைப்புகளின் பரந்த தேர்வு;

- முற்றிலும் எந்த இயற்கை கல்லின் பிரதிபலிப்பு;

- சிறந்த செயல்திறன் பண்புகள்;

- மலிவு விலை.

செயற்கை கல் தண்டவாளங்கள் வீட்டு இரசாயனங்கள் போன்ற ஆக்கிரமிப்பு பொருட்களுக்கு எதிர்ப்புத் தெரிவிக்கின்றன. எனவே, வீட்டில், அத்தகைய பொருட்கள் இயற்கையானவற்றை விட விரும்பத்தக்கவை.

உற்பத்தி செயல்முறை

செயற்கை கல் பலஸ்டர்கள் கான்கிரீட் போன்றவற்றை வார்ப்பதன் மூலம் தயாரிக்கப்படுகின்றன. முதலில், ஒரு மர வெற்று திரும்பியது. அதன் படி, பல பகுதிகளைக் கொண்ட ஒரு பிளாஸ்டர் அச்சு தயாரிக்கப்படுகிறது. உள்ளே, மேற்பரப்பு நீர்-விரட்டும் மசகு எண்ணெய் ஒரு அடுக்குடன் பூசப்பட்டுள்ளது. இதைத் தொடர்ந்து ஒரு முக்கிய உற்பத்தி படி: ஒரு சிறப்பு தீர்வு அச்சுக்குள் ஊற்றப்படுகிறது, இது உலர்த்திய பிறகு, ஒரு செயற்கை கல் மாறும். அச்சு மையவிலக்கில் வைக்கப்பட்டு, கலவையை சமமாக விநியோகிக்க ஒரு கிடைமட்ட விமானத்தில் விரைவாக சுழற்றப்படுகிறது. தீர்வு கடினமாக்கப்பட்ட பிறகு, படிவம் பிரிக்கப்படுகிறது. மற்றும் முடிக்கப்பட்ட நெடுவரிசை ஒரு பிரகாசத்தைப் பெற முடிக்கப்படுவதற்கு உட்பட்டது.

கண்ணாடி பலஸ்டர்கள்

இப்போது மேலும் மேலும் அடிக்கடி படிக்கட்டுகளின் பல்வேறு கூறுகள், தண்டவாளங்கள் உட்பட, கண்ணாடி போன்ற பாரம்பரியமற்ற பொருட்களால் செய்யப்படுகின்றன. அத்தகைய தூண்கள் கண்ணாடி படிகளுடன் இணைந்து படிக்கட்டுகளுக்கு ஒரு சிறப்பு தோற்றத்தை கொடுக்கும், இது லேசான உணர்வை உருவாக்கும். உலோகங்கள் முதல் பிளாஸ்டிக் வரை அனைத்து வகையான பொருட்களுடனும் கண்ணாடி இணக்கமாக உள்ளது, இது ஒருங்கிணைந்த பலஸ்டர்களை உருவாக்குவதை சாத்தியமாக்குகிறது.

உற்பத்திக்காக, லேமினேட் சிலிக்கேட் கண்ணாடி பயன்படுத்தப்படுகிறது, அதன் தனிப்பட்ட அடுக்குகள் ஒரு வலுவான பாலிமர் படத்தால் ஒன்றாக ஒட்டப்படுகின்றன. அத்தகைய கண்ணாடி கட்டிடம் டிரிப்ளக்ஸ் என்றும் அழைக்கப்படுகிறது. அதை உடைப்பது கிட்டத்தட்ட சாத்தியமற்றது: பொருள் ஒரு வலுவான அடியைத் தாங்காது, ஆனால் அது சிறிய துண்டுகளாக சிதைவதில்லை - விரிசல் மட்டுமே தோன்றும்.

கண்ணாடி பலஸ்டர்கள் மற்றும் துருவங்கள் மரம் அல்லது உலோக ஃபாஸ்டென்சர்களுடன் சரி செய்யப்படுகின்றன. இது கீல்கள் அல்லது சிறப்பு முனைகளாக இருக்கலாம். கண்ணாடியால் செய்யப்பட்ட தட்டையான திரைகள் முன் வெட்டப்பட்ட பள்ளத்தில் செருகப்படுகின்றன அல்லது அடைப்புக்குறிக்குள் ஏற்றப்படுகின்றன.

மற்ற பொருட்களால் செய்யப்பட்ட ரேக்குகள்

பாலியூரிதீன் பலஸ்டர்கள்

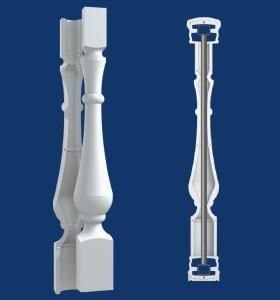

பாலியூரிதீன் ஷெல் உள்ளே ஒரு உலோக குழாய் உள்ளது, இது முழு கட்டமைப்பிற்கும் விறைப்பு மற்றும் வலிமையை அளிக்கிறது. பாலியூரிதீன் பலஸ்டர்கள் பாரம்பரிய பொருட்களை விட குறைவான சுமைகளைத் தாங்கும் திறன் கொண்டவை. ஆனால் சேதமடைந்த பகுதியை எளிதில் அகற்றி புதியதாக மாற்றலாம். அவற்றின் நன்மைகளில் உற்பத்தியின் எளிமை, நிறுவலின் வேகம் மற்றும் குறைந்த செலவு ஆகியவையும் அடங்கும்.

பிளாஸ்டிக் தண்டவாளம்

அவை பாலிமர் பிளாஸ்டிக்கால் ஆனவை, அவை இயற்கை பொருட்களின் அனைத்து குறைபாடுகளும் இல்லாதவை மற்றும் அவற்றில் ஏதேனும் ஒன்றைப் பின்பற்றலாம், எடுத்துக்காட்டாக, மரம். ஒரு விதியாக, உயர் தாக்க பாலிஸ்டிரீன் அல்லது PVC பயன்படுத்தப்படுகிறது, இதன் கட்டமைப்புகள் இலகுரக மற்றும் அதிக வலிமை கொண்டவை.

பிளாஸ்டர் பலஸ்டர்கள்

பிற பொருட்களிலிருந்து ரேக்குகளை தயாரிப்பதற்கான வார்ப்புருக்கள் மற்றும் மாதிரிகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன. தோற்றத்தில், அவை கான்கிரீட் சகாக்களுக்கு மிகவும் ஒத்தவை மற்றும் உற்பத்தி செய்யப்படுகின்றன. முக்கிய நன்மைகள்:

- மிகவும் தைரியமான வடிவமைப்பு முடிவுகளை செயல்படுத்துவதற்கான சாத்தியம்;

- மூலப்பொருட்களின் சுற்றுச்சூழல் தூய்மை;

- சுருக்கம் மற்றும் உருமாற்றத்திற்கு எதிர்ப்பு;

- குறைந்த எடை மற்றும் நிறுவலின் எளிமை.

அதே நேரத்தில், ஜிப்சம் பலஸ்டர்கள் நீடித்தவை, தேவைப்பட்டால், அத்தகைய கட்டமைப்பை எளிதில் சரிசெய்ய முடியும்.

பல்வேறு பொருட்கள் மற்றும் வடிவமைப்புகளிலிருந்து மற்ற வகை பலஸ்டர்கள் உள்ளன.

முடிவுரை

பலஸ்டர் என்றால் என்ன, பலுஸ்ட்ரேட் என்றால் என்ன என்பதை இப்போது நீங்கள் அறிவீர்கள், மேலும் இந்த படிக்கட்டு கூறுகளை வாங்கும் போது அல்லது தயாரிக்கும் போது பெறப்பட்ட தகவலைப் பயன்படுத்த முடியும். பரிசோதனை செய்ய பயப்பட வேண்டாம், இதன் விளைவாக உங்கள் எல்லா எதிர்பார்ப்புகளையும் தாண்டிவிடும்.