Semne de agresivitate corozivă a apei în centralele de cazane. Deteriorarea prin coroziune a tuburilor de perete ale cazanelor cu motorină

Proprietarii brevetului RU 2503747:

DOMENIUL TEHNOLOGIEI

SUBSTANȚA: invenția se referă la ingineria termoenergetică și poate fi utilizată pentru a proteja conductele de încălzire ale cazanelor de abur și apă caldă, schimbătoarelor de căldură, centralelor de cazane, evaporatoarelor, rețelelor de încălzire, sistemelor de încălzire ale clădirilor rezidențiale și instalațiilor industriale de la scară în timpul funcționării curente.

FUNDAMENTALUL INVENŢIEI

Funcționarea cazanelor cu abur este asociată cu expunerea simultană la temperaturi ridicate, presiune, solicitări mecanice și un mediu agresiv, care este apa din cazan. Apa cazanului și metalul suprafețelor de încălzire a cazanului sunt faze separate sistem complex, care se formează în timpul contactului lor. Rezultatul interacțiunii acestor faze sunt procese de suprafață care au loc la interfața dintre ele. Ca urmare, coroziunea și formarea de calcar are loc în metalul suprafețelor de încălzire, ceea ce duce la o modificare a structurii și proprietăți mecanice metal și care contribuie la dezvoltarea diferitelor daune. Deoarece conductivitatea termică a scalei este de cincizeci de ori mai mică decât cea a fierului conductelor de încălzire, există pierderi de energie termică în timpul transferului de căldură - cu o grosime a scalei de 1 mm de la 7 la 12% și cu 3 mm - 25 %. Detartrarea severă într-un sistem de cazan cu abur continuu duce adesea la oprirea producției timp de câteva zile pe an pentru a elimina depunerile.

Calitatea alimentării și, prin urmare, a apei din cazan este determinată de prezența impurităților care pot provoca diferite tipuri de coroziune a metalului suprafețelor de încălzire interioare, formarea calcarului primar pe acestea, precum și a nămolului, ca sursă. de formare a scalei secundare. În plus, calitatea apei din cazan depinde și de proprietățile substanțelor formate ca urmare a fenomenelor de suprafață în timpul transportului apei și a condensului prin conducte, în procesele de tratare a apei. Îndepărtarea impurităților din apa de alimentare este una dintre modalitățile de a preveni formarea calcarului și a coroziunii și se realizează prin metode de tratare preliminară (pre-boiler) a apei, care vizează maximizarea îndepărtării impurităților prezente în apa sursă. . Cu toate acestea, metodele utilizate nu elimină complet conținutul de impurități din apă, ceea ce este asociat nu numai cu dificultăți tehnice, ci și cu fezabilitatea economică a utilizării metodelor de tratare a apei înainte de boiler. În plus, deoarece tratarea apei este un sistem tehnic complex, este redundant pentru cazanele de capacitate mică și medie.

Metodele cunoscute pentru îndepărtarea depunerilor care s-au format deja folosesc în principal mecanice și metode chimice curatenie. Dezavantajul acestor metode este că nu pot fi efectuate în timpul funcționării cazanelor. În plus, moduri curatare chimica necesită adesea utilizarea de substanțe chimice scumpe.

De asemenea, sunt cunoscute modalități de prevenire a formării calcarului și a coroziunii, efectuate în timpul funcționării cazanelor.

Brevetul SUA nr. 1.877.389 propune o metodă pentru îndepărtarea calcarului și prevenirea formării acestuia în apă fierbinte și cazane cu abur. În această metodă, suprafața cazanului este catodul, iar anodul este plasat în interiorul conductei. Metoda constă în trecerea curentului continuu sau alternativ prin sistem. Autorii notează că mecanismul metodei este că sub acțiunea unui curent electric se formează bule de gaz pe suprafața cazanului, care duc la exfolierea solzii existente și împiedică formarea unuia nou. Dezavantajul acestei metode este necesitatea de a menține constant fluxul de curent electric în sistem.

Brevetul US 5.667.677 propune o metodă de tratare a unui lichid, în special a apei, într-o conductă pentru a încetini formarea calcarului. Această metodă se bazează pe crearea unui câmp electromagnetic în țevi, care respinge ionii de calciu și magneziu dizolvați în apă de pe pereții țevilor și echipamentelor, împiedicându-le să se cristalizeze sub formă de calcar, ceea ce face posibilă funcționarea cazanelor, cazanelor. , schimbătoare de căldură și sisteme de răcire cu apă dură. Dezavantajul acestei metode este costul ridicat și complexitatea echipamentului utilizat.

WO 2004016833 propune o metodă pentru reducerea formării calcarului pe o suprafaţă metalică expusă la o soluţie apoasă alcalină suprasaturată care este capabilă să se formeze calcar după o perioadă de expunere, cuprinzând aplicarea unui potenţial catod pe suprafaţa menţionată.

Această metodă poate fi utilizată în diferite procese tehnologice în care metalul este în contact cu soluție apoasăîn special în schimbătoarele de căldură. Dezavantajul acestei metode este că nu protejează suprafața metalică de coroziune după îndepărtarea potențialului catodic.

Astfel, există în prezent necesitatea de a dezvolta o metodă îmbunătățită pentru prevenirea formării de calcar a conductelor de încălzire, a cazanelor de apă caldă și de abur, care este economică și foarte eficientă și oferă protecție anticoroziune a suprafeței pentru o perioadă lungă de timp după expunere.

În prezenta invenție, această problemă este rezolvată folosind o metodă conform căreia pe o suprafață metalică este creat un potențial electric purtător de curent, suficient pentru a neutraliza componenta electrostatică a forței de adeziune a particulelor coloidale și a ionilor la suprafața metalului.

SCURTĂ DESCRIERE A INVENŢIEI

Un obiect al prezentei invenţii este acela de a furniza o metodă îmbunătăţită pentru prevenirea depunerilor de ţevi de încălzire în cazane de apă caldă şi abur.

Un alt obiectiv al prezentei invenţii este de a asigura posibilitatea eliminării sau reducerii semnificative a necesităţii detartrajului în timpul funcţionării cazanelor cu apă caldă şi abur.

Un alt obiectiv al prezentei invenţii este acela de a elimina necesitatea utilizării de reactivi consumabili pentru a preveni formarea calcarului şi coroziunea conductelor de încălzire ale cazanelor de apă caldă şi abur.

Un alt obiectiv al prezentei invenţii este acela de a permite începerea lucrărilor pentru a preveni formarea de calcar şi coroziunea conductelor de încălzire a cazanului de apă caldă şi de abur de pe conductele contaminate ale cazanului.

Prezenta invenţie se referă la o metodă pentru prevenirea formării calcarului şi a coroziunii pe o suprafaţă metalică realizată dintr-un aliaj care conţine fier în contact cu un mediu apă-abur din care se poate forma calcar. Metoda menţionată constă în aplicarea pe suprafaţa metalică menţionată a unui potenţial electric purtător de curent suficient pentru a neutraliza componenta electrostatică a forţei de aderenţă a particulelor coloidale şi a ionilor la suprafaţa metalică.

Conform unor exemple de realizare particulare ale metodei revendicate, potenţialul de purtare a curentului este stabilit în intervalul 61-150 V. Conform unor exemple de realizare particulare ale metodei revendicate, aliajul de mai sus care conţine fier este oţel. În unele exemple de realizare, suprafața metalică este suprafața interioară a conductelor de încălzire ale unui cazan de apă caldă sau abur.

Dezvăluită în această descriere, metoda are următoarele avantaje. Un avantaj al metodei este formarea redusă a calcarului. Un alt avantaj al prezentei invenţii este posibilitatea de a utiliza odată achiziţionat un aparat electrofizic de lucru fără a fi nevoie de reactivi sintetici consumabili. Un alt avantaj este posibilitatea de a începe lucrul pe tuburile cazanului contaminate.

Rezultatul tehnic al prezentei invenții este, prin urmare, creșterea eficienței cazanelor de apă caldă și abur, creșterea productivității, creșterea eficienței transferului de căldură, reducerea consumului de combustibil pentru încălzirea cazanului, economisirea energiei etc.

Alte rezultate tehnice și avantaje ale prezentei invenții includ posibilitatea distrugerii strat cu strat și îndepărtarea depunerilor deja formate, precum și prevenirea noii sale formări.

SCURTĂ DESCRIERE A DESENELOR

Figura 1 arată natura distribuției depozitelor pe suprafețe interioare cazan ca rezultat al aplicării metodei conform prezentei invenţii.

DESCRIEREA DETALIATĂ A INVENŢIEI

Metoda conform prezentei invenţii constă în aplicarea pe o suprafaţă metalică supusă formării calcarului a unui potenţial electric conductiv suficient pentru a neutraliza componenta electrostatică a forţei de adeziune a particulelor coloidale şi a ionilor care formează calcar la suprafaţa metalică.

Termenul „potențial electric conductiv” în sensul în care este utilizat în această aplicație înseamnă un potențial alternativ care neutralizează stratul dublu electric de la interfața dintre metal și mediul abur-apă care conține săruri care duc la formarea calcarului.

După cum este cunoscut unei persoane de specialitate în domeniu, purtătorii de sarcină electrică dintr-un metal, care sunt lenți în comparație cu purtătorii de sarcină principali - electronii, sunt dislocații ale structurii sale cristaline, care poartă o sarcină electrică și formează curenți de dislocare. Venind la suprafața conductelor de încălzire ale cazanului, acești curenți fac parte din stratul dublu electric în timpul formării depunerilor. Potențialul purtător de curent, electric, pulsatoriu (adică alternativ) inițiază îndepărtarea sarcinii electrice a dislocațiilor de pe suprafața metalului la sol. În acest sens, este un curent de dislocare purtător de curent. Ca urmare a acestui potențial electric conductiv, stratul dublu electric este distrus, iar scara se dezintegrează treptat și trece în apa cazanului sub formă de nămol, care este îndepărtat din cazan în timpul purjărilor periodice.

Astfel, termenul „potențial de eliminare a curentului” este de înțeles pentru un specialist în acest domeniu al tehnologiei și, în plus, este cunoscut din stadiul tehnicii (a se vedea, de exemplu, brevetul RU 2128804 C1).

Dispozitivul descris în RU 2100492 C1, care include un convertor cu un convertor de frecvență și un controler de potențial pulsatoriu, precum și un controler de formă de impuls, poate fi utilizat ca dispozitiv pentru crearea unui potențial electric purtător de curent, de exemplu. Descriere detaliata acest dispozitiv este dat în RU 2100492 C1. Orice alt dispozitiv similar poate fi de asemenea utilizat, așa cum va fi înțeles de către o persoană de specialitate în domeniu.

Potențialul electric conductiv conform prezentei invenții poate fi aplicat oricărei părți a suprafeței metalice îndepărtate de baza cazanului. Locul de aplicare este determinat de comoditatea și/sau eficiența aplicării metodei revendicate. O persoană de specialitate în domeniu, folosind informațiile dezvăluite aici și folosind proceduri de testare standard, va fi capabil să determine locația optimă pentru aplicarea potențialului electric de disipare a curentului.

în unele exemple de realizare ale prezentei invenţii, potenţialul electric conductiv este variabil.

Potenţialul electric conductiv conform prezentei invenţii poate fi aplicat pentru diferite perioade de timp. Timpul potențial de aplicare este determinat de natura și gradul de contaminare a suprafeței metalice, compoziția apei utilizate, regim de temperaturăși caracteristici ale funcționării dispozitivului de inginerie termică și alți factori cunoscuți specialiștilor din acest domeniu al tehnologiei. O persoană de specialitate în domeniu, folosind informațiile dezvăluite în această specificație și folosind proceduri standard de testare, va fi capabil să determine timp optim aplicații ale potențialului electric purtător de curent, pe baza obiectivelor, condițiilor și stării dispozitivului de inginerie termică.

Valoarea potențialului purtător de curent necesar pentru a neutraliza componenta electrostatică a forței de aderență poate fi determinată de un specialist în domeniul chimiei coloidului pe baza informațiilor cunoscute din stadiul tehnicii, de exemplu, din cartea Deryagin B.V., Churaev N.V., Muller V.M. „Surface Forces”, Moscova, „Nauka”, 1985. Conform unor exemple de realizare, valoarea potențialului electric purtător de curent este în intervalul de la 10 V la 200 V, mai preferabil de la 60 V la 150 V, chiar mai preferabil de la 61 V la 150 V. Valorile potențialului electric purtător de curent în intervalul de la 61 V la 150 V duc la descărcarea stratului dublu electric, care stă la baza componentei electrostatice a forțelor de adeziune în scara si, ca urmare, la distrugerea cantarii. Valorile potențialului de eliminare a curentului sub 61 V sunt insuficiente pentru distrugerea de scară, iar la valorile potențialului de eliminare a curentului de peste 150 V, este probabil să înceapă distrugerea electroerozivă nedorită a metalului tuburilor de încălzire.

Suprafața metalică la care se poate aplica metoda conform prezentei invenții poate face parte din următoarele dispozitive de inginerie termică: conducte de încălzire a cazanelor de abur și apă caldă, schimbătoare de căldură, centrale de cazane, evaporatoare, rețea de încălzire, sisteme de încălzire pentru clădiri rezidențiale și instalații industriale în timpul funcționării curente. Această listă este ilustrativă şi nu limitează lista de dispozitive la care poate fi aplicată metoda din prezenta invenţie.

În unele exemple de realizare, aliajul care conține fier din care suprafața metalică la care se poate aplica metoda din prezenta invenție poate fi oțel sau alt material care conține fier, cum ar fi fontă, kovar, fechral, oțel transformator, alsifer, magnico, alnico, oţel crom, invar, etc. Această listă este ilustrativă şi nu limitează lista aliajelor de fier la care poate fi aplicată metoda din prezenta invenţie. O persoană de specialitate în domeniu, pe baza cunoştinţelor cunoscute din stadiul tehnicii, va fi capabilă să realizeze astfel de aliaje care conţin fier care pot fi utilizate conform prezentei invenţii.

Mediul apos din care calcarul este capabil să se formeze, conform unor exemple de realizare ale prezentei invenţii, este apa de la robinet. Mediul apos poate fi, de asemenea, apă care conţine compuşi metalici dizolvaţi. Compușii metalici dizolvați pot fi compuși de fier și/sau metale alcalino-pământoase. Mediul apos poate fi, de asemenea, o suspensie apoasă de particule coloidale de fier și/sau compuși ai metalelor alcalino-pământoase.

Metoda conform prezentei invenții îndepărtează depunerile formate anterior și servește ca mijloc fără reactiv de curățare a suprafețelor interioare în timpul funcționării unui dispozitiv de încălzire, asigurând în continuare funcționarea acestuia fără calcar. În același timp, dimensiunea zonei în care se realizează prevenirea formării calcarului și a coroziunii depășește semnificativ dimensiunea zonei efective de distrugere a calcarului.

Metoda conform prezentei invenții are următoarele avantaje:

Nu necesită utilizarea de reactivi, de ex. prietenos cu mediul;

Ușor de implementat, nu necesită dispozitive speciale;

Vă permite să creșteți coeficientul de transfer de căldură și să creșteți eficiența cazanelor, ceea ce afectează în mod semnificativ indicatori economici lucrările sale;

Poate fi folosit ca adaos la metodele aplicate de tratare a apei pre-boiler, sau separat;

Vă permite să abandonați procesele de înmuiere și dezaerare a apei, ceea ce simplifică foarte mult schema tehnologica camerele cazanelor și face posibilă reducerea semnificativă a costurilor în timpul construcției și exploatării.

Obiectele posibile ale metodei pot fi cazane de apa calda, cazane de căldură reziduală, sisteme închise alimentare cu căldură, instalații de desalinizare termică a apei de mare, instalații de conversie a aburului etc.

Absența daunelor provocate de coroziune, formarea de calcar pe suprafețele interioare deschide posibilitatea dezvoltării unor soluții fundamentale de proiectare și amenajare pentru cazanele cu abur de putere mică și medie. Aceasta va permite, datorită intensificării proceselor termice, să se realizeze o reducere semnificativă a masei și dimensiunilor cazanelor cu abur. Pentru a asigura nivelul de temperatură specificat al suprafețelor de încălzire și, în consecință, pentru a reduce consumul de combustibil, volumul gazelor de ardere și a reduce emisiile acestora în atmosferă.

EXEMPLU DE IMPLEMENTARE

Metoda revendicată în prezenta invenţie a fost testată la centralele de cazane „Şantiere Navale Amiralty” şi „Red Chemist”. S-a demonstrat că metoda conform prezentei invenţii curăţă eficient suprafeţele interioare ale cazanelor de depuneri. Pe parcursul acestor lucrări s-au realizat economii combustibil de referință 3-10%, în timp ce răspândirea valorilor de economii este asociată cu diferite grade de contaminare a suprafețelor interne ale cazanelor. Scopul lucrării a fost acela de a evalua eficacitatea metodei revendicate pentru a asigura o funcționare fără reactivi, fără calcar a cazanelor cu abur de dimensiuni medii în condiții de tratare a apei de înaltă calitate, respectarea regimului apo-chimic și un nivel ridicat. nivel profesional de operare a echipamentului.

Testarea metodei revendicate în prezenta invenție a fost efectuată pe unitatea de cazan cu abur nr. 3 DKVr 20/13 a celei de-a 4-a case de cazane Krasnoselskaya a filialei de sud-vest a Întreprinderii Unitare de Stat „TEK SPb”. Funcționarea unității cazanului a fost efectuată în strictă conformitate cu cerințele documentelor de reglementare. Cazanul este echipat cu toate mijloacele necesare pentru monitorizarea parametrilor de funcționare ai acestuia (presiunea și debitul aburului generat, temperatura și debitul apei de alimentare, presiunea aerului de explozie și a combustibilului pe arzătoare, vid în secțiunile principale ale traseului gazului). a unității cazanului). Capacitatea de abur a cazanului a fost menținută la 18 t/h, presiunea aburului în tamburul cazanului a fost de 8,1...8,3 kg/cm2. Economizorul a funcționat în modul de încălzire. La fel de sursă de apă A fost utilizată alimentarea cu apă a orașului, care a îndeplinit cerințele GOST 2874-82 „Apă potabilă”. Trebuie remarcat faptul că cantitatea de compuși de fier la intrarea în camera de cazan specificată, de regulă, depășește cerințele de reglementare (0,3 mg/l) și se ridică la 0,3-0,5 mg/l, ceea ce duce la o creștere excesivă intensivă a suprafeţe interioare cu compuşi feruginoşi.

Evaluarea eficacității metodei a fost efectuată în funcție de starea suprafețelor interioare ale cazanului.

Evaluarea influenței metodei conform prezentei invenții asupra stării suprafețelor de încălzire interioare ale unității de cazan.

Înainte de începerea testelor, a fost efectuată o inspecție internă a unității cazanului și a fost înregistrată starea inițială a suprafețelor interioare. Inspecția preliminară a cazanului a fost efectuată la începutul sezonului de încălzire, la o lună de la curățarea chimică a acestuia. În urma inspecției, s-a dezvăluit: pe suprafața tobelor există depozite solide de culoare maro închis, cu proprietăți paramagnetice și, probabil, formate din oxizi de fier. Grosimea depunerilor a fost de până la 0,4 mm vizual. În partea vizibilă a conductelor cazanului, în principal pe partea îndreptată spre cuptor, s-au găsit depuneri solide necontinue (până la cinci pete la 100 mm de lungime a conductei cu o dimensiune de la 2 la 15 mm și o grosime de până la 0,5 mm vizual).

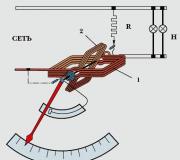

Dispozitivul pentru crearea unui potențial de eliminare a curentului, descris în EN 2100492 C1, a fost atașat în punctul (1) de trapa (2) a tamburului superior din spatele cazanului (vezi Fig.1). Potențialul electric purtător de curent a fost egal cu 100 V. Potențialul electric purtător de curent a fost menținut continuu timp de 1,5 luni. La sfarsitul acestei perioade, centrala termica a fost deschisa. În urma unei inspecții interne a cazanului, s-a constatat că aproape nu au existat depuneri (nu mai mult de 0,1 mm vizual) pe suprafața (3) a tamburelor superioare și inferioare pe o rază de 2-2,5 metri (zona (4) ) de la trapele tamburelor (punctele de conectare ale dispozitivului pentru a crea un potențial purtător de curent (1)). La o distanță de 2,5-3,0 m (zona (5)) de trape depozite (6) se păstrează sub formă de tuberculi individuali (pete) de până la 0,3 mm grosime (vezi Fig.1). Mai departe, pe măsură ce vă deplasați spre față, (la o distanță de 3,0-3,5 m de trape), încep vizual depuneri continue (7) până la 0,4 mm, adică. la această distanță de punctul de conectare al dispozitivului, efectul metodei de curățare conform prezentei invenții practic nu s-a manifestat. Potențialul electric purtător de curent a fost egal cu 100 V. Potențialul electric purtător de curent a fost menținut continuu timp de 1,5 luni. La sfarsitul acestei perioade, centrala termica a fost deschisa. Ca urmare a unei inspecții interne a cazanului, s-a constatat că aproape nu au existat depuneri (nu mai mult de 0,1 mm vizual) pe suprafața tamburelor superioare și inferioare la 2-2,5 metri de trapele tamburilor ( punctul de conectare al dispozitivului pentru crearea unui potențial de descărcare a curentului). La o distanță de 2,5-3,0 m de trape, depozitele s-au păstrat sub formă de tuberculi individuali (pete) de până la 0,3 mm grosime (vezi Fig.1). Mai departe, pe măsură ce vă deplasați spre față (la o distanță de 3,0-3,5 m de trape), încep vizual depuneri continue de până la 0,4 mm, adică. la această distanță de punctul de conectare al dispozitivului, efectul metodei de curățare conform prezentei invenții practic nu s-a manifestat.

În partea vizibilă a conductelor cazanului, la 3,5-4,0 m de trapele tobelor, s-a observat o absență aproape completă a depunerilor. În plus, pe măsură ce ne îndreptăm spre față, s-au găsit depozite solide necontinue (până la cinci pete la 100 mm liniari cu o dimensiune de 2 până la 15 mm și o grosime vizuală de până la 0,5 mm).

Ca rezultat al acestei etape de testare, s-a ajuns la concluzia că metoda conform prezentei invenții, fără utilizarea niciunui reactiv, distruge efectiv depunerile formate anterior și asigură o funcționare fără calcar a cazanului.

La următoarea etapă de testare, un dispozitiv pentru crearea unui potențial purtător de curent a fost conectat la punctul „B” și testele au continuat încă 30-45 de zile.

Următoarea deschidere a unității cazanului a fost făcută după 3,5 luni de funcționare continuă a dispozitivului.

Inspecția unității cazanului a arătat că depunerile rămase anterior au fost complet distruse și doar o cantitate mică a rămas pe secțiunile inferioare ale conductelor cazanului.

Aceasta a condus la următoarele concluzii:

Dimensiunea zonei în care este asigurată funcționarea fără calcar a unității cazanului depășește semnificativ dimensiunea zonei de distrugere efectivă a depunerilor, ceea ce permite transferul ulterior al punctului de conectare al potențialului de eliminare a curentului pentru curățarea întregului interior. suprafața unității cazanului și menține în continuare modul de funcționare fără calcar;

Distrugerea depozitelor formate anterior și prevenirea formării altora noi este asigurată de procese de natură variată.

Pe baza rezultatelor inspecției, s-a decis continuarea testării până la sfârșitul perioadei de încălzire pentru a curăța definitiv tamburele și conductele cazanului și a determina fiabilitatea asigurării funcționării fără calcar a cazanului. Următoarea deschidere a unității cazanului a fost efectuată după 210 zile.

Rezultatele inspecției interne a cazanului au arătat că procesul de curățare a suprafețelor interne ale cazanului din interiorul tamburelor superioare și inferioare și a conductelor cazanului s-a încheiat cu îndepărtarea aproape completă a depunerilor. Pe întreaga suprafață a metalului s-a format un strat dens subțire, care avea o culoare neagră cu o tentă albastră, a cărei grosime chiar și în stare umedă (aproape imediat după deschiderea cazanului) nu depășea vizual 0,1 mm.

În același timp, fiabilitatea asigurării funcționării fără calcar a unității cazanului a fost confirmată la utilizarea metodei din prezenta invenție.

Efectul protector al peliculei de magnetit a persistat până la 2 luni după deconectarea dispozitivului, ceea ce este suficient pentru a asigura conservarea uscată a centralei la transferul în rezervă sau pentru reparații.

Deşi prezenta invenţie a fost descrisă în legătură cu diferite exemple specifice şi forme de realizare ale invenţiei, trebuie înţeles că această invenţie nu se limitează la acestea şi că poate fi pusă în practică în scopul următoarelor revendicări.

1. O metodă pentru prevenirea formării calcarului pe o suprafață metalică realizată dintr-un aliaj care conține fier și în contact cu un mediu abur-apă din care se poate forma calcar, inclusiv aplicarea unui potențial electric purtător de curent în intervalul de la 61 V până la 150 V la suprafața metalică specificată pentru a neutraliza componenta electrostatică a forței de aderență dintre suprafața metalică menționată și particulele coloidale și ionii care formează calcar.

SUBSTANȚA: invenția se referă la ingineria energiei termice și poate fi utilizată pentru a proteja conductele de încălzire ale cazanelor de abur și apă caldă, schimbătoarelor de căldură, centralelor de cazane, evaporatoarelor, rețelelor de încălzire, sistemelor de încălzire ale clădirilor rezidențiale și a instalațiilor industriale împotriva depunerilor și coroziunii în timpul funcționării. O metodă pentru prevenirea formării calcarului pe o suprafață metalică realizată dintr-un aliaj care conține fier și în contact cu un mediu abur-apă din care se poate forma calcar include aplicarea unui potențial electric de eliminare a curentului în intervalul de la 61 V la 150 V la suprafața metalică specificată pentru a neutraliza componenta electrostatică a forței de aderență dintre suprafața metalică specificată și particulele coloidale și ionii care formează calcar. Rezultatul tehnic este o creștere a eficienței și productivității cazanelor de apă caldă și abur, o creștere a eficienței transferului de căldură, asigurând distrugerea strat cu strat și îndepărtarea depunerilor formate, precum și prevenirea noii sale formări. 2 w.p. f-ly, 1 pr., 1 ill.

O serie de centrale termice folosesc apă de râu și de la robinet cu o valoare scăzută a pH-ului și duritate scăzută pentru alimentarea rețelelor de încălzire. Tratarea suplimentară a apei de râu la o instalație de apă duce de obicei la o scădere a pH-ului, o scădere a alcalinității și o creștere a conținutului de dioxid de carbon corosiv. Apariția dioxidului de carbon agresiv este posibilă și în schemele de conectare utilizate pentru sistemele mari de alimentare cu căldură cu admisie directă a apei. apa fierbinte(2000h3000 t/h). Dedurizarea apei conform schemei de cationizare Na crește agresivitatea acesteia datorită eliminării inhibitorilor naturali de coroziune - sărurile de duritate.

Cu o dezaerare a apei prost reglată și posibile creșteri ale concentrațiilor de oxigen și dioxid de carbon, din cauza lipsei unor măsuri suplimentare de protecție în sistemele de alimentare cu căldură, echipamentele de energie termică ale CET sunt supuse coroziunii interne.

La examinarea conductei de completare a uneia dintre centralele CHPP din Leningrad, s-au obținut următoarele date privind viteza de coroziune, g/(m2 4):

Locul de instalare a indicatoarelor de coroziune

În conducta de apă de completare, după încălzitoarele rețelei de încălzire din fața dezaeratoarelor, s-au format conducte de 7 mm grosime pe parcursul anului de funcționare pe alocuri până la 1 mm în unele secțiuni prin orificii.

Cauzele coroziunii prin pitting a conductelor cazanelor de apă caldă sunt următoarele:

eliminarea insuficientă a oxigenului din apa de completare;

valoare scăzută a pH-ului datorită prezenței dioxidului de carbon agresiv

(până la 10h15 mg/l);

acumularea de oxigen produse de coroziune ai fierului (Fe2O3;) pe suprafețele de transfer de căldură.

Funcționarea echipamentelor pe apă de rețea cu o concentrație de fier mai mare de 600 μg/l duce, de obicei, la faptul că pentru câteva mii de ore de funcționare a cazanelor de apă caldă există o derivă intensivă (peste 1000 g/m2) a depozitelor de oxid de fier. pe suprafețele lor de încălzire. În același timp, se observă scurgeri frecvente în conductele părții convective. În compoziția depozitelor, conținutul de oxizi de fier ajunge de obicei la 80–90%.

Deosebit de importante pentru funcționarea cazanelor de apă caldă sunt perioadele de pornire. În perioada inițială de funcționare, o CCE nu a asigurat eliminarea oxigenului la standardele stabilite de PTE. Conținutul de oxigen din apa de completare a depășit aceste norme de 10 ori.

Concentrația de fier în apa de adaos a ajuns la 1000 µg/l, iar în apa de retur a rețelei de încălzire - 3500 µg/l. După primul an de funcționare, s-au făcut tăieturi din conductele de apă din rețea, s-a dovedit că contaminarea suprafeței acestora cu produse de coroziune a fost mai mare de 2000 g/m2.

De remarcat că la această CET, înainte de punerea în funcțiune a cazanului, suprafețele interioare ale tuburilor de ecran și tuburilor fasciculului convectiv au fost supuse curățării chimice. Până la tăierea probelor de tuburi de perete, cazanul a funcționat timp de 5300 de ore.Proba de tub de perete avea un strat neuniform de depozite de oxid de fier negru-maro, ferm legate de metal; înălțimea tuberculilor 10x12 mm; contaminare specifică 2303 g/m2.

Compoziția depozitului, %

Suprafața metalului de sub stratul de depozite a fost afectată de ulcere de până la 1 mm adâncime. Tuburi de fascicul convectiv cu interior au fost acoperite cu depozite de tip oxid de fier de culoare negru-brun cu tuberculi de până la 3x4 mm înălțime. Suprafața metalului de sub depozite este acoperită cu ulcere diferite dimensiuni cu o adâncime de 0,3x1,2 și un diametru de 0,35x0,5 mm. Tuburi separate aveau orificii de trecere (fistule).

Atunci când cazanele de apă caldă sunt instalate în sistemele vechi de termoficare în care s-a acumulat o cantitate semnificativă de oxizi de fier, există cazuri de depuneri ale acestor oxizi în conductele încălzite ale cazanului. Înainte de a porni cazanele, este necesar să spălați bine întregul sistem.

O serie de cercetători recunosc un rol important în apariția coroziunii sub-nămol a procesului de ruginire a conductelor cazanelor de încălzire a apei în timpul nefuncționării acestora, atunci când nu sunt luate măsurile adecvate pentru a preveni coroziunea parcării. Centrele de coroziune care apar sub influența aerului atmosferic pe suprafețele umede ale cazanelor continuă să funcționeze în timpul funcționării cazanelor.

2.1. suprafete de incalzire.

Cele mai tipice deteriorări ale țevilor suprafețelor de încălzire sunt: crăpături la suprafața țevilor sita și cazanului, eroziunea corozivă a suprafețelor exterioare și interioare ale țevilor, rupturi, subțierea pereților țevilor, fisuri și distrugerea clopotelor.

Motivele apariției fisurilor, rupturilor și fistulelor: depuneri în conductele cazanelor de săruri, produse de coroziune, fulger de sudură, care încetinesc circulația și provoacă supraîncălzirea metalului, deteriorarea mecanică externă, încălcarea regimului apo-chimic.

Coroziunea suprafeței exterioare a țevilor este împărțită în temperatură joasă și temperatură înaltă. Coroziunea la temperatură scăzută are loc la instalațiile de suflante atunci când, ca urmare a unei funcționări necorespunzătoare, se permite să se formeze condens pe suprafețele de încălzire acoperite cu funingine. Coroziunea la temperatură înaltă poate avea loc în a doua etapă a supraîncălzitorului la arderea păcurului sulfuros.

Cea mai frecventă coroziune a suprafeței interioare a țevilor apare atunci când gazele corozive (oxigen, dioxid de carbon) sau sărurile (cloruri și sulfați) conținute în apa cazanului interacționează cu metalul conductei. Coroziunea suprafeței interioare a țevilor se manifestă prin formarea de urme, ulcere, cochilii și fisuri.

Coroziunea suprafeței interioare a țevilor include și: coroziunea de parcare cu oxigen, coroziunea alcalină sub nămol a țevilor cazanului și ecranului, oboseala de coroziune, care se manifestă sub formă de fisuri în țevile cazanului și ecranului.

Deteriorarea conductei din cauza fluajului se caracterizează printr-o creștere a diametrului și formarea de fisuri longitudinale. Deformările în locurile coturilor țevilor și îmbinărilor sudate pot avea direcții diferite.

Arsurile și depunerile în conducte apar ca urmare a supraîncălzirii acestora la temperaturi care depășesc cea calculată.

Principalele tipuri de deteriorare a sudurilor realizate prin sudarea manuală cu arc sunt fistulele care apar din cauza lipsei de penetrare, incluziunilor de zgură, porilor de gaz și nefuziunea de-a lungul marginilor țevilor.

Principalele defecte și deteriorări ale suprafeței supraîncălzitorului sunt: coroziunea și formarea de calcar pe suprafețele exterioare și interioare ale țevilor, fisuri, riscuri și delaminare a țevilor metalice, fistule și rupturi ale țevilor, defecte la sudurile țevilor, deformarea reziduală ca un rezultat al furajului.

Deteriorarea sudurilor de filet ale bobinelor și fitingurilor de la antet, care provoacă o încălcare a tehnologiei de sudare, au forma unor fisuri inelare de-a lungul liniei de fuziune din partea laterală a bobinei sau fitingurilor.

Defecțiunile tipice care apar în timpul funcționării desupraîncălzitorului de suprafață al cazanului DE-25-24-380GM sunt: coroziunea internă și exterioară a conductelor, fisurile și fistulele în sudate.

cusături și coturi ale țevilor, cochilii care pot apărea în timpul reparațiilor, riscuri pe oglinda flanșelor, scurgeri ale îmbinărilor cu flanșe din cauza nealinierii flanșelor. Când testați hidraulic cazanul, puteți

determinați doar prezența scurgerilor în desurîncălzitor. Pentru a identifica defecte ascunse desurîncălzitorul trebuie testat individual hidrostatic.

2.2. Tamburi de cazan.

Deteriorările tipice ale tamburilor cazanului sunt: fisuri-rupturi pe suprafețele interioare și exterioare ale cochiliilor și fundului, fisuri-rupturi în jurul orificiilor de țeavă de pe suprafața interioară a tamburilor și pe suprafața cilindrică a orificiilor de conductă, coroziunea intergranulară a carcasele și fundurile, separarea prin coroziune a suprafețelor carcaselor și fundului, ovalitatea umflăturilor tamburului pe suprafețele butoaielor orientate spre cuptor, cauzată de efectul de temperatură al pistolului în cazuri de distrugere (sau pierdere) a părților individuale ale căptușelii.

2.3. Structuri metalice și căptușeală a cazanului.

În funcție de calitatea lucrărilor preventive, precum și de modurile și perioadele de funcționare a cazanului, structurile sale metalice pot prezenta următoarele defecte și avarii: rupturi și îndoituri ale rafturilor și conexiunilor, fisuri, deteriorarea coroziunii suprafeței metalice.

Ca urmare a expunerii prelungite la temperaturi, crăpături și încălcare a integrității cărămizii în formă, fixate pe știfturi pe tamburul superior din partea cuptorului, precum și crăpături în cărămidă de-a lungul tamburului inferior și a vetrei cuptor, au loc.

Distrugerea cărămizii arzătorului și încălcarea dimensiunilor geometrice din cauza topirii cărămizii sunt deosebit de frecvente.

3. Verificarea stării elementelor cazanului.

Verificarea stării elementelor cazanului, scoase la reparație, se efectuează în funcție de rezultatele unui test hidraulic, inspecție externă și internă, precum și alte tipuri de control efectuate în sfera de aplicare și în conformitate cu programul de expertiză a cazanului (secțiunea „Programul de expertiză a cazanelor”).

3.1. Verificarea suprafetelor de incalzire.

Inspecția suprafețelor exterioare ale elementelor tubulare trebuie efectuată cu atenție în locurile în care țevile trec prin căptușeală, înveliș, în zonele cu stres termic maxim - în zona arzătoarelor, trapelor, căminelor de vizitare, precum și în locurile în care ecranul țevile sunt îndoite și la suduri.

Pentru a preveni accidentele asociate cu subțierea pereților conductelor din cauza sulfului și a coroziunii de parcare, este necesar în timpul examinărilor tehnice anuale efectuate de administrația întreprinderii să inspecteze conductele suprafețelor de încălzire ale cazanelor care au fost în funcțiune pentru mai mult timp. de doi ani.

Controlul se efectuează prin inspecție externă cu lovirea suprafețelor exterioare curățate anterior ale țevilor cu un ciocan care cântărește cel mult 0,5 kg și măsurarea grosimii pereților țevii. În acest caz, este necesar să alegeți secțiuni de țevi care au suferit cea mai mare uzură și coroziune (secțiuni orizontale, secțiuni cu depuneri de funingine și acoperite cu depuneri de cocs).

Grosimea peretelui conductei este măsurată cu instrumente de măsurare a grosimii cu ultrasunete. Este posibil să tăiați secțiuni de țevi pe două sau trei țevi ale ecranelor cuptorului și țevi ale unui fascicul convectiv situat la intrarea și ieșirea gazelor în acesta. Grosimea rămasă a pereților țevii trebuie să fie cel puțin cea calculată conform calculului de rezistență (anexat la pașaportul cazanului), ținând cont de alocația pentru coroziune pentru perioada de funcționare ulterioară până la următorul control și o creștere a marginea de 0,5 mm.

Grosimea peretelui calculată a ecranului și a țevilor cazanului pentru o presiune de lucru de 1,3 MPa (13 kgf / cm 2) este de 0,8 mm, pentru 2,3 MPa (23 kgf / cm 2) - 1,1 mm. Aportul pentru coroziune este acceptat pe baza rezultatelor măsurătorilor și ținând cont de durata de funcționare între sondaje.

La întreprinderile în care, ca urmare a funcționării pe termen lung, nu a fost observată uzura intensă a țevilor suprafețelor de încălzire, controlul grosimii pereților țevilor poate fi efectuat în timpul reparațiilor majore, dar cel puțin o dată la 4 ani.

Colectorul, supraîncălzitorul și luneta din spate sunt supuse inspecției interne. Deschiderea și inspecția obligatorii ar trebui să fie supuse trapelor colectorului superior al lunetei din spate.

Diametrul exterior al conductelor trebuie măsurat în zona de temperaturi maxime. Pentru măsurători, utilizați șabloane speciale (capse) sau șublere. Pe suprafața țevii sunt permise adâncituri cu tranziții netede cu o adâncime de cel mult 4 mm, dacă nu duc grosimea peretelui dincolo de limitele abaterilor minus.

Diferența admisă în grosimea pereților țevilor - 10%.

Rezultatele inspecției și măsurătorilor sunt înregistrate în jurnalul de reparații.

3.2. Verificarea tamburului.

Înainte de a identifica zonele din tambur deteriorate de coroziune, este necesar să se inspecteze suprafața înainte de curățarea interioară pentru a determina intensitatea coroziunii și a măsura adâncimea coroziunii metalului.

Coroziunea uniformă se măsoară de-a lungul grosimii peretelui, în care, în acest scop, se realizează o gaură cu diametrul de 8 mm. După măsurare, instalați un dop în orificiu și sudați-l pe ambele părți sau, în cazuri extreme, numai din interiorul tamburului. Măsurarea se poate face și cu un cametru ultrasonic de grosime.

Coroziunea principală și pitting ar trebui să fie măsurate din amprente. În acest scop, curățați zona deteriorată a suprafeței metalice de depuneri și lubrifiați ușor cu vaselină tehnică. Amprenta cea mai precisă se obține dacă zona deteriorată este situată pe o suprafață orizontală și în acest caz este posibil să o umpleți cu metal topit cu un punct de topire scăzut. Metalul întărit formează o turnare exactă a suprafeței deteriorate.

Pentru a obține imprimeuri, utilizați un tretnik, babbitt, tablă și, dacă este posibil, folosiți ipsos.

Amprentele de deteriorare localizate pe suprafețele verticale ale tavanului sunt obținute folosind ceară și plastilină.

Inspecția orificiilor pentru țevi, tamburi se efectuează în următoarea ordine.

După îndepărtarea țevilor evazate, verificați diametrul găurilor folosind un șablon. Dacă șablonul intră în gaură până la marginea de oprire, atunci aceasta înseamnă că diametrul găurii a fost mărit dincolo de normă. Măsurarea valorii exacte a diametrului se efectuează cu un șubler și se notează în jurnalul de reparații.

La verificarea cusăturilor sudate ale tobelor, este necesar să se inspecteze metalul de bază adiacent acestora pentru o lățime de 20-25 mm pe ambele părți ale cusăturii.

Ovalitatea tamburului se măsoară cel puțin la fiecare 500 mm pe lungimea tamburului, în cazuri îndoielnice și mai des.

Măsurarea deflexiunii tamburului se realizează prin întinderea sforii de-a lungul suprafeței tamburului și măsurarea golurilor de-a lungul lungimii coardei.

Controlul suprafeței tamburului, găurilor de țeavă și îmbinărilor sudate se realizează prin inspecție externă, metode, particule magnetice, culoare și detectarea defectelor cu ultrasunete.

Sunt permise denivelări și lovituri în afara zonei cusăturilor și găurilor (nu necesită îndreptare), cu condiția ca înălțimea lor (deformare), ca procent din dimensiunea cea mai mică a bazei lor, să nu depășească:

spre presiunea atmosferică (bulburi) - 2%;

în direcția presiunii aburului (dentări) - 5%.

Reducerea admisă a grosimii peretelui inferior - 15%.

Creșterea permisă a diametrului găurilor pentru țevi (pentru sudare) - 10%.

Identificarea tipurilor de coroziune este dificilă și, prin urmare, erorile nu sunt neobișnuite în determinarea măsurilor optime din punct de vedere tehnologic și economic pentru contracararea coroziunii. Principalele măsuri necesare sunt luate în conformitate cu reglementările, care stabilesc limitele principalilor inițiatori ai coroziunii.

GOST 20995-75 „Cazane staționare cu abur cu presiune de până la 3,9 MPa. Indicatori de calitate ai apei de alimentare și aburului” standardizează indicatorii din apa de alimentare: transparență, adică cantitatea de impurități în suspensie; duritatea generală, conținutul de fier și compuși de cupru - prevenirea formării calcarului și a depunerilor de fier și oxizi de cupru; Valoarea pH-ului - prevenirea coroziunii alcaline și acide și, de asemenea, a spumei în tamburul cazanului; conținutul de oxigen - prevenirea coroziunii cu oxigen; conținut de nitriți - prevenirea coroziunii nitriților; conținutul de ulei - prevenirea formării spumei în tamburul cazanului.

Valorile normelor sunt determinate de GOST în funcție de presiunea din cazan (deci, de temperatura apei), de puterea fluxului de căldură local și de tehnologia de tratare a apei.

La investigarea cauzelor coroziunii, în primul rând, este necesar să se inspecteze (acolo unde sunt disponibile) locurile de distrugere a metalelor, să se analizeze condițiile de funcționare a cazanului în perioada anterioară accidentului, să se analizeze calitatea apei de alimentare, a aburului și a depunerilor. , a analiza caracteristici de proiectare cazan.

La examinarea externă, pot fi suspectate următoarele tipuri de coroziune.

Coroziunea cu oxigen

: secțiuni de conducte de admisie ale economizoarelor din oțel; conducte de alimentare la întâlnirea cu apă insuficient deoxigenată (peste normal) - „descoperiri” de oxigen în caz de dezaerare slabă; încălzitoare de apă de alimentare; toate zonele umede ale cazanului în timpul opririi acestuia și nerespectarea măsurilor de prevenire a pătrunderii aerului în cazan, în special în zonele stagnante, la scurgerea apei, de unde este dificil să îndepărtați condensul de abur sau să-l umpleți complet cu apă, de exemplu, conducte verticale ale supraîncălzitoarelor. În timpul opririi, coroziunea este sporită (localizată) în prezența alcaline (mai puțin de 100 mg/l).

Coroziunea cu oxigen rareori (atunci când conținutul de oxigen din apă este semnificativ mai mare decât norma - 0,3 mg/l) se manifestă în dispozitivele de separare a aburului din butoaiele cazanului și pe peretele butoaielor de la limita nivelului apei; în burlane. În țevile în creștere, coroziunea nu are loc datorită efectului de dezaerare al bulelor de abur.

Tipul și natura daunei. Ulcere de diferite adâncimi și diametre, adesea acoperite cu tuberculi, a căror crustă superioară este oxizi de fier roșiatici (probabil hematit Fe 2 O 3). Dovezi de coroziune activă: sub crusta tuberculilor - un precipitat lichid negru, probabil magnetită (Fe 3 O 4) amestecată cu sulfați și cloruri. Cu coroziune amortizată, există un gol sub crustă, iar fundul ulcerului este acoperit cu depuneri de calcar și nămol.

La pH > 8,5 - ulcerele sunt rare, dar mai mari și mai profunde, la pH< 8,5 - встречаются чаще, но меньших размеров. Только вскрытие бугорков помогает интерпретировать бугорки не как поверхностные отложения, а как следствие коррозии.

La o viteză a apei mai mare de 2 m/s, tuberculii pot lua o formă alungită în direcția jetului.

. Crustele de magnetit sunt suficient de dense și ar putea servi ca o barieră sigură la pătrunderea oxigenului în tuberculi. Dar ele sunt adesea distruse ca urmare a oboselii de coroziune, atunci când temperatura apei și a metalului se schimbă ciclic: opriri și porniri frecvente ale cazanului, mișcarea pulsatorie a amestecului de abur și apă, stratificarea amestecului de abur și apă în abur separat și dopurile de apă urmând una după alta.

Coroziunea se intensifică odată cu creșterea temperaturii (până la 350 °C) și o creștere a conținutului de clorură din apa cazanului. Uneori, coroziunea este sporită de produșii de descompunere termică a anumitor materie organică apa de alimentare.

Orez. 1. Aspect coroziunea cu oxigen

Coroziune alcalină (în sens mai restrâns - intergranulară).

Locuri de deteriorare a metalului prin coroziune. Conducte în zonele de flux de căldură de mare putere (zona arzătorului și vizavi de pistolul alungit) - 300-400 kW / m 2 și unde temperatura metalului este cu 5-10 ° C mai mare decât punctul de fierbere al apei la o anumită presiune; conducte înclinate și orizontale, unde există o circulație slabă a apei; locuri sub depozite groase; zone în apropierea inelelor de suport și în sudurile în sine, de exemplu, în locurile de sudare a dispozitivelor de separare a aburului intra-tambur; locuri lângă nituri.

Tipul și natura daunei. Depresiuni emisferice sau eliptice umplute cu produse de coroziune, incluzând adesea cristale strălucitoare de magnetit (Fe 3 O 4). Cele mai multe dintre adâncituri sunt acoperite cu o crustă tare. Pe partea țevilor orientată spre cuptor, adânciturile pot fi conectate, formând o așa-numită cale de coroziune de 20-40 mm lățime și până la 2-3 m lungime.

Dacă crusta nu este suficient de stabilă și densă, atunci coroziunea poate duce - în condiții de solicitare mecanică - la apariția de fisuri în metal, în special în apropierea fisurilor: nituri, îmbinări de rulare, puncte de sudură ale dispozitivelor de separare a aburului.

Cauzele deteriorării coroziunii. La temperaturi ridicate - mai mult de 200 ° C - și o concentrație mare de sodă caustică (NaOH) - 10% sau mai mult - filmul protector (crusta) de pe metal este distrus:

4NaOH + Fe 3 O 4 \u003d 2NaFeO 2 + Na 2 FeO 2 + 2H 2 O (1)

Produsul intermediar NaFeO 2 suferă hidroliză:

4NаFeО 2 + 2Н 2 О = 4NаОН + 2Fe 2 О 3 + 2Н 2 (2)

Adică în această reacție (2) hidroxid de sodiu este redusă, în reacțiile (1), (2) nu se consumă, ci acționează ca un catalizator.

Când magnetitul este îndepărtat, hidroxidul de sodiu și apa pot reacționa direct cu fierul pentru a elibera hidrogenul atomic:

2NaOH + Fe \u003d Na 2 FeO 2 + 2H (3)

4H 2 O + 3Fe \u003d Fe 3 O 4 + 8H (4)

Hidrogenul eliberat este capabil să difuzeze în metal și să formeze metan (CH4) cu carbură de fier:

4H + Fe 3 C \u003d CH 4 + 3Fe (5)

De asemenea, este posibilă combinarea hidrogenului atomic în hidrogen molecular (H + H = H 2).

Metanul și hidrogenul molecular nu pot pătrunde în metal; se acumulează la granițele granulelor și, în prezența fisurilor, le extind și le adâncesc. În plus, aceste gaze împiedică formarea și compactarea peliculelor de protecție.

O soluție concentrată de sodă caustică se formează în locurile de evaporare adâncă a apei cazanului: depozite dense de săruri (un tip de coroziune sub nămol); criza de fierbere a bulelor, când se formează o peliculă stabilă de vapori peste metal - acolo metalul aproape că nu este deteriorat, dar soda caustică este concentrată de-a lungul marginilor filmului, unde are loc evaporarea activă; prezența fisurilor unde are loc evaporarea, care este diferită de evaporarea în întregul volum de apă: soda caustică se evaporă mai rău decât apa, nu este spălată de apă și se acumulează. Acționând asupra metalului, soda caustică formează fisuri la granițele granulelor direcționate în interiorul metalului (un tip de coroziune intergranulară este coroziunea crevioasă).

Coroziunea intergranulară sub influența apei alcaline din cazan este cel mai adesea concentrată în tamburul cazanului.

Orez. Fig. 3. Coroziunea intergranulară: a - microstructura metalică înainte de coroziune, b - microstructura în stadiul de coroziune, formarea fisurilor de-a lungul limitei granulelor metalice

Un astfel de efect coroziv asupra metalului este posibil numai cu prezența simultană a trei factori:

- tensiuni mecanice locale de întindere apropiate sau care depășesc ușor limita de curgere, adică 2,5 MN/mm2;

- îmbinări slăbite ale pieselor tamburului (enumerate mai sus), unde se poate produce evaporarea profundă a apei din cazan și unde se dizolvă soda caustică acumulată folie protectoare oxizi de fier (concentrație de NaOH mai mare de 10%, temperatura apei peste 200 °C și - mai ales - mai aproape de 300 °C). Dacă centrala funcționează cu o presiune mai mică decât cea de pașaport (de exemplu, 0,6-0,7 MPa în loc de 1,4 MPa), atunci probabilitatea acestui tip de coroziune scade;

- o combinație nefavorabilă de substanțe în apa cazanului, în care nu există concentrații de protecție necesare de inhibitori ai acestui tip de coroziune. Sărurile de sodiu pot acționa ca inhibitori: sulfați, carbonați, fosfați, nitrați, lichior sulfit de celuloză.

Orez. 4. Aspectul coroziunii intergranulare

Fisurile de coroziune nu se dezvoltă dacă se respectă raportul:

(Na 2 SO 4 + Na 2 CO 3 + Na 3 PO 4 + NaNO 3) / (NaOH) ≥ 5, 3 (6)

unde Na 2 SO 4, Na 2 CO 3, Na 3 PO 4, NaNO 3, NaOH - conținutul de sulfat de sodiu, carbonat de sodiu, fosfat de sodiu, azotat de sodiu și respectiv hidroxid de sodiu, mg / kg.

Cazanele fabricate în prezent nu au cel puțin una dintre aceste condiții de coroziune.

Prezența compușilor de siliciu în apa cazanului poate crește, de asemenea, coroziunea intergranulară.

NaCl în aceste condiții nu este un inhibitor de coroziune. S-a arătat mai sus: ionii de clor (Сl -) sunt acceleratori ai coroziunii, datorită mobilității lor ridicate și dimensiunilor reduse, pătrund ușor în peliculele de oxizi protectoare și formează săruri foarte solubile cu fierul (FeCl 2, FeCl 3) în locul oxizilor de fier slab solubili. .

În apa cazanelor, valorile mineralizării totale sunt controlate în mod tradițional, și nu conținutul de săruri individuale. Probabil, din acest motiv, raționalizarea a fost introdusă nu după raportul indicat (6), ci după valoarea alcalinității relative a apei din cazan:

SH kv rel = SH ov rel = SH ov 40 100/S ov ≤ 20, (7)

unde U q rel - alcalinitatea relativă a apei din cazan,%; Shch ov rel - alcalinitatea relativă a apei (suplimentare) tratate, %; Shch ov - alcalinitatea totală a apei (suplimentare) tratate, mmol/l; S ov - mineralizarea apei (suplimentare) tratate (inclusiv conținutul de cloruri), mg/l.

Alcalinitatea totală a apei tratate (suplimentare) poate fi luată egală, mmol/l:

- după cationizarea sodiului - alcalinitatea totală a apei sursei;

- după cationizare hidrogen-sodiu paralelă - (0,3-0,4), sau secvenţial cu regenerarea "fometă" a filtrului hidrogen-cationit - (0,5-0,7);

- după cationizare de sodiu cu acidificare și ionizare cu clor de sodiu - (0,5-1,0);

- după cationizare amoniu-sodiu - (0,5-0,7);

- după varare la 30-40 ° C - (0,35-1,0);

- după coagulare - (W aproximativ ref - D to), unde W aproximativ ref - alcalinitatea totală a apei sursei, mmol/l; D la - doza de coagulant, mmol/l;

- după soda de var la 30-40 °C - (1,0-1,5), iar la 60-70 °C - (1,0-1,2).

Valorile alcalinității relative a apei din cazan conform normelor Rostekhnadzor sunt acceptate,%, nu mai mult de:

- pentru cazane cu tobe nituite - 20;

- pentru cazane cu tamburi și țevi sudate în ele - 50;

- pentru cazane cu tobe sudate și țevi sudate la ele - orice valoare, nestandardizate.

Orez. 4. Rezultatul coroziunii intergranulare

Conform normelor Rostekhnadzor, U kv rel este unul dintre criterii munca sigura cazane. Este mai corect să verificați criteriul potențialului agresivitate alcalină a apei din cazan, care nu ia în considerare conținutul de ioni de clor:

K u = (S ov - [Сl - ]) / 40 u ov, (8)

unde K u - criteriul potențialului agresivitate alcalină a apei din cazan; S s - salinitatea apei (suplimentare) tratate (inclusiv continutul de cloruri), mg/l; Cl - - conţinutul de cloruri din apa (suplimentară) tratată, mg/l; Shch ov - alcalinitatea totală a apei (suplimentare) tratate, mmol/l.

Valoarea lui K u poate fi luată:

- pentru cazane cu butoaie nituite cu o presiune mai mare de 0,8 MPa ≥ 5;

- pentru cazanele cu butoaie sudate și țevi laminate în ele cu o presiune mai mare de 1,4 MPa ≥ 2;

- pentru cazanele cu tobe sudate și țevi sudate pe ele, precum și pentru cazane cu tamburi sudate și țevi rulate în ele cu o presiune de până la 1,4 MPa și cazane cu tobe nituite cu o presiune de până la 0,8 MPa - nu se standardizează.

Coroziunea în suspensie

Acest nume combină mai multe tipuri diferite de coroziune (alcalină, oxigen, etc.). Acumularea de depozite libere și poroase și nămol în diferite zone ale cazanului provoacă coroziunea metalului sub nămol. Motivul principal: contaminarea apei de alimentare cu oxizi de fier.

Coroziunea nitriților

. Ecranul și țevile cazanului de pe partea îndreptată spre cuptor.

Tipul și natura daunei. Ulcere mari rare, puternic limitate.

. În prezența ionilor de nitriți (NO - 2) în apa de alimentare cu peste 20 μg / l, temperatura apei este mai mare de 200 ° C, nitriții servesc ca depolarizatori catodici ai coroziunii electrochimice, revenind la HNO 2, NO, N 2 (vezi mai sus).

Coroziunea abur-apă

Locuri de deteriorare a metalului prin coroziune. Partea de ieșire a serpentinelor de supraîncălzire, conducte de abur supraîncălzite, conducte de generare a aburului orizontale și ușor înclinate în zonele cu circulație slabă a apei, uneori de-a lungul generatricei superioare a serpentinelor de ieșire ale economizoarelor de apă clocotită.

Tipul și natura daunei. Plăci de oxizi negri denși de fier (Fe 3 O 4), ferm legate de metal. Odată cu fluctuațiile de temperatură, continuitatea plăcii (crustei) este întreruptă, solzii cad. Subțierea uniformă a metalului cu umflături, fisuri longitudinale, se rupe.

Poate fi identificat ca coroziune subslurry: sub formă de gropi adânci cu margini indistinct delimitate, mai des în apropierea sudurilor care ies în afara conductei, unde se acumulează șlam.

Cauzele deteriorării coroziunii:

- mediu de spălare - abur în supraîncălzitoare, conducte de abur, „perne” de abur sub un strat de nămol;

- temperatura metalului (oțel 20) este mai mare de 450 ° C, fluxul de căldură către secțiunea metalică este de 450 kW / m 2;

- încălcarea modului de ardere: zgură arzătoare, contaminare crescută a conductelor în interior și exterior, ardere instabilă (vibrații), alungirea pistoletului spre conductele ecranelor.

Ca rezultat: interacțiunea chimică directă a fierului cu vaporii de apă (vezi mai sus).

Coroziunea microbiologică

Cauzat de bacterii aerobe si anaerobe, apare la temperaturi de 20-80 °C.

Locuri de deteriorare a metalelor. Conducte și recipiente la cazan cu apă la temperatura specificată.

Tipul și natura daunei. Tuberculi de diferite dimensiuni: diametrul de la câțiva milimetri la câțiva centimetri, rar - câteva zeci de centimetri. Tuberculii sunt acoperiți cu oxizi denși de fier - un produs rezidual al bacteriilor aerobe. În interior - pulbere neagră și suspensie (sulfură de fier FeS) - un produs al bacteriilor anaerobe reducătoare de sulfat, sub formarea neagră - ulcere rotunde.

Cauzele daunelor. Sulfații de fier, oxigenul și diverse bacterii sunt întotdeauna prezenți în apa naturală.

Bacteriile de fier în prezența oxigenului formează o peliculă de oxizi de fier, sub care bacteriile anaerobe reduc sulfații în sulfură de fier (FeS) și hidrogen sulfurat (H 2 S). La rândul său, hidrogenul sulfurat dă naștere la formarea de acizi sulfuros (foarte instabili) și sulfuric, iar metalul se corodează.

Acest tip de coroziune are un efect indirect asupra coroziunii cazanului: fluxul de apă cu o viteză de 2-3 m/s rupe tuberculii, transportă conținutul acestora în cazan, crescând acumularea de nămol.

În cazuri rare, această coroziune poate apărea în cazanul însuși, dacă în timpul unei opriri lungi a cazanului în rezervă, acesta este umplut cu apă la o temperatură de 50-60 ° C, iar temperatura este menținută din cauza pătrunderilor accidentale de abur de la cazane vecine.

Coroziune „chelatată”.

Locații de deteriorare a coroziunii. Echipamente în care aburul este separat de apă: tamburul cazanului, separatoarele de abur în și în afara tamburului, de asemenea - rareori - în conductele de alimentare cu apă și economizor.

Tipul și natura daunei. Suprafața metalului este netedă, dar dacă mediul se mișcă cu viteză mare, atunci suprafața corodata nu este netedă, are depresiuni în formă de potcoavă și „cozi” orientate în direcția de mișcare. Suprafața este acoperită cu o peliculă subțire, mată sau neagră, lucioasă. Nu există depuneri evidente și nu există produse de coroziune, deoarece „chelatul” (compuși organici ai poliaminelor introduși special în cazan) a reacționat deja.

În prezența oxigenului, ceea ce se întâmplă rar într-un cazan care funcționează normal, suprafața corodata este „înveselită”: rugozitate, insule metalice.

Cauzele deteriorării coroziunii. Mecanismul de acțiune al „chelatului” a fost descris mai devreme („Cazane industriale și de încălzire și mini-CHP”, 1 (6) ΄ 2011, p. 40).

Coroziunea „chelat” apare cu o supradoză de „chelat”, dar chiar și cu o doză normală este posibil, deoarece „chelatul” este concentrat în zonele în care există o evaporare intensivă a apei: fierberea nucleată este înlocuită cu peliculă. În dispozitivele de separare a aburului, există cazuri de efect deosebit de distructiv al coroziunii „chelat” datorită vitezelor mari de turbulente ale apei și amestecului abur-apă.

Toate daunele de coroziune descrise pot avea un efect sinergic, astfel încât daunele totale din acțiunea combinată a diferiților factori de coroziune pot depăși cantitatea de daune cauzate de tipurile individuale de coroziune.

De regulă, acțiunea agenților corozivi îmbunătățește regimul termic instabil al cazanului, ceea ce provoacă oboseală prin coroziune și excită coroziunea prin oboseală termică: numărul de porniri de la o stare rece este mai mare de 100, numărul totalîncepe - mai mult de 200. Deoarece aceste tipuri de distrugere a metalelor sunt rare, fisurile, rupturile țevilor arată identic cu deteriorarea metalului de la diferite tipuri de coroziune.

De obicei, pentru a identifica cauza distrugerii metalelor, sunt necesare studii metalografice suplimentare: detectarea defectelor cu raze X, ultrasunete, culoare și pulbere magnetică.

Diferiți cercetători au propus programe pentru diagnosticarea tipurilor de deteriorare a coroziunii la oțelurile cazanelor. Este cunoscut programul VTI (A.F. Bogachev cu angajați) - în principal pentru centralele electrice presiune ridicata, și dezvoltări ale asociației Energochermet - în principal pentru cazane electrice de joasă și medie presiune și cazane de căldură reziduală.

Coroziunea oțelului în cazanele cu abur, care se desfășoară sub acțiunea vaporilor de apă, se reduce în principal la următoarea reacție:

3Fe + 4H20 = Fe2O3 + 4H2

Putem presupune că suprafața interioară a cazanului este o peliculă subțire de oxid de fier magnetic. În timpul funcționării cazanului, pelicula de oxid este distrusă și re-formată în mod continuu, iar hidrogenul este eliberat. Deoarece pelicula de suprafață de oxid de fier magnetic este principala protecție pentru oțel, aceasta trebuie menținută într-o stare de permeabilitate la apă minimă.

Pentru cazane, fitinguri, conducte de apă și abur se folosesc în principal oțeluri carbon simple sau slab aliate. Mediul corosiv este în toate cazurile apă sau vapori de apă cu diferite grade de puritate.

Temperatura la care se poate desfășura procesul de coroziune variază de la temperatura încăperii în care cazanul este inactiv până la punctul de fierbere al soluțiilor saturate în timpul funcționării cazanului, ajungând uneori la 700 °. Soluția poate avea o temperatură mult mai mare decât temperatura critica apă curată(374°). Cu toate acestea, concentrațiile mari de sare în cazane sunt rare.

Mecanismul prin care cauzele fizice și chimice pot duce la defectarea filmului în cazanele cu abur este esențial diferit de cel explorat la temperaturi mai scăzute în echipamentele mai puțin critice. Diferența este că rata de coroziune în cazane este mult mai mare din cauza temperaturii și presiunii ridicate. Rata mare de transfer de căldură de la pereții cazanului la mediu, ajungând la 15 cal/cm2sec, sporește și coroziunea.

COROZIUNEA PITINGULUI

Forma gropilor de coroziune și distribuția lor pe suprafața metalică pot varia într-o gamă largă. Gropile de coroziune se formează uneori în interiorul gropilor preexistente și sunt adesea atât de apropiate încât suprafața devine extrem de neuniformă.Recunoașterea pitting-ului

Aflarea cauzei formării deteriorării coroziunii de un anumit tip este adesea foarte dificilă, deoarece mai multe cauze pot acționa simultan; in plus, o serie de modificari care apar atunci cand cazanul este racit de la temperatura ridicata si cand apa este scursa, mascheaza uneori fenomenele care au avut loc in timpul functionarii. Cu toate acestea, experiența ajută foarte mult la recunoașterea gropilor în cazane. De exemplu, s-a observat că prezența oxidului de fier magnetic negru într-o cavitate corozivă sau pe suprafața unui tubercul indică faptul că în cazan avea loc un proces activ. Astfel de observații sunt adesea folosite în verificarea măsurilor luate pentru a proteja împotriva coroziunii.

Nu amestecați oxidul de fier care se formează în zonele de coroziune activă cu oxidul de fier magnetic negru, care este uneori prezent sub formă de suspensie în apa cazanului. Trebuie amintit că nici cantitatea totală de oxid de fier magnetic fin dispersat, nici cantitatea de hidrogen eliberată în cazan nu pot servi ca un indicator de încredere al gradului și amplorii coroziunii în curs. Hidratul de oxid de fer care intră în cazan din surse exterioare, cum ar fi rezervoarele de condens sau conductele care alimentează cazanul, poate explica parțial prezența atât a oxidului de fier, cât și a hidrogenului în cazan. Oxidul feros hidrat, alimentat cu apa de alimentare, interacționează în cazan în funcție de reacție.

ZFe (OH) 2 \u003d Fe3O4 + 2H2O + H2.

Cauze care afectează dezvoltarea coroziunii prin pitting

Impurități străine și tensiuni. Incluziunile nemetalice din oțel, precum și tensiunile, sunt capabile să creeze zone anodice pe o suprafață metalică. De obicei, carcasele corozive vin în diferite dimensiuni și sunt împrăștiate pe suprafață într-o manieră dezordonată. În prezența tensiunilor, amplasarea cochiliilor respectă direcția tensiunii aplicate. Exemple tipice sunt tuburile cu aripioare unde aripioarele sunt crăpate și unde aripioarele sunt evazate.

oxigen dizolvat.

Este posibil ca cel mai puternic activator de coroziune prin pitting să fie oxigenul dizolvat în apă. La toate temperaturile, chiar și într-o soluție alcalină, oxigenul servește ca depolarizant activ. În plus, elementele de concentrare a oxigenului se pot forma cu ușurință în cazane, în special sub scară sau contaminare, unde se creează zone stagnante. Măsura obișnuită pentru combaterea acestui tip de coroziune este dezaerarea.

Anhidridă carbonică dizolvată.

Deoarece soluțiile de anhidridă carbonică au o reacție ușor acidă, accelerează coroziunea în cazane. Apa alcalină din cazan reduce corozivitatea anhidridei carbonice dizolvate, dar beneficiul rezultat nu se extinde la suprafețele spălate cu abur sau la conductele de condens. Îndepărtarea anhidridei carbonice împreună cu oxigenul dizolvat prin dezaerare mecanică este o practică comună.

Recent, s-au făcut încercări de utilizare a ciclohexilaminei pentru a elimina coroziunea în conductele de abur și condens din sistemele de încălzire.

Depuneri pe pereții cazanului.

Foarte des, gropile de coroziune pot fi găsite de-a lungul suprafeței exterioare (sau sub suprafața) a depunerilor, cum ar fi calamă de moară, nămol de cazan, calamă de cazan, produse de coroziune, pelicule de ulei. Odată pornit, sâmburele va continua să se dezvolte dacă produsele de coroziune nu sunt îndepărtate. Acest tip de coroziune localizată este exacerbată de natura catodică (față de oțelul cazanului) a precipitării sau epuizării oxigenului sub depozite.

Cuprul în apa cazanului.

Dacă luăm în considerare cantitățile mari de aliaje de cupru folosite pt echipament auxiliar(condensatoare, pompe etc.), nu este nimic surprinzător în faptul că în majoritatea cazurilor depunerile de cazan conțin cupru. Este de obicei prezent în stare metalică, uneori sub formă de oxid. Cantitatea de cupru din depozite variază de la fracțiuni de un procent la cupru aproape pur.

Problema semnificației depunerilor de cupru în coroziunea cazanului nu poate fi considerată rezolvată. Unii susțin că cuprul este prezent doar în procesul de coroziune și nu îl afectează în niciun fel, alții, dimpotrivă, consideră că cuprul, fiind un catod în raport cu oțelul, poate contribui la pitting. Niciunul dintre aceste puncte de vedere nu este confirmat de experimente directe.

În multe cazuri, s-a observat o coroziune mică sau deloc, în ciuda faptului că depunerile din întregul cazan au conținut cantități semnificative de cupru metalic. Există, de asemenea, dovezi că atunci când cuprul intră în contact cu oțelul moale în apa alcalină din cazan, la temperaturi ridicate, cuprul este distrus mai repede decât oțelul. Inelele de cupru care presează capetele țevilor evazate, niturile de cupru și ecranele echipamentelor auxiliare prin care trece apa din cazan sunt aproape complet distruse chiar și la temperaturi relativ scăzute. Având în vedere acest lucru, se crede că cuprul metalic nu crește coroziunea oțelului cazanului. Cuprul depus poate fi privit pur și simplu ca produsul final al reducerii oxidului de cupru cu hidrogen în momentul formării acestuia.

Dimpotrivă, în apropierea depunerilor care sunt deosebit de bogate în cupru se observă adesea o coroziune foarte puternică a metalului cazanului. Aceste observații au condus la sugestia că cuprul, deoarece este catodic față de oțel, promovează pitting.

Suprafața cazanelor prezintă rar fier metalic expus. Cel mai adesea, are un strat protector, constând în principal din oxid de fier. Este posibil ca acolo unde se formează fisuri în acest strat, să fie expusă o suprafață care este anodică în raport cu cuprul. În astfel de locuri, formarea de cochilii de coroziune este îmbunătățită. Acest lucru poate explica, de asemenea, coroziunea accelerată în unele cazuri în care s-a format carcasa, precum și pipăturile severe observate uneori după curățarea cazanelor cu acizi.

Întreținerea necorespunzătoare a cazanelor inactive.

Una dintre cele mai cauze comune formarea gropilor de coroziune este lipsa de îngrijire adecvată a cazanelor inactiv. Cazanul inactiv trebuie menținut fie complet uscat, fie umplut cu apă tratată în așa fel încât să nu fie posibilă coroziunea.

Apa rămasă pe suprafața interioară a cazanului inactiv dizolvă oxigenul din aer, ceea ce duce la formarea de cochilii, care ulterior devin centre în jurul cărora se va dezvolta procesul de coroziune.

Instrucțiunile obișnuite pentru a împiedica ruginirea cazanelor inactive sunt următoarele:

1) scurgerea apei din cazanul încă fierbinte (aproximativ 90°); suflarea cazanului cu aer până când se scurge complet și se menține în stare uscată;

2) umplerea cazanului cu apă alcalină (pH = 11), care conține un exces de ioni de SO3" (aproximativ 0,01%) și depozitarea sub bloc de apă sau abur;

3) umplerea cazanului cu o soluție alcalină care conține săruri de acid cromic (0,02-0,03% CrO4").

În timpul curățării chimice a cazanelor, stratul protector de oxid de fier va fi îndepărtat în multe locuri. Ulterior, este posibil ca aceste locuri să nu fie acoperite cu un strat continuu nou format, iar pe ele vor apărea cochilii, chiar și în absența cuprului. Prin urmare, se recomandă imediat după curățarea chimică reînnoirea stratului de oxid de fier prin tratare cu o soluție alcalină clocotită (asemănător modului în care se procedează la cazanele noi care intră în funcțiune).

Coroziunea economizoarelor

Prevederile generale privind coroziunea cazanului se aplica in egala masura economizoarelor. Cu toate acestea, economizorul, care încălzește apa de alimentare și este situat în fața cazanului, este deosebit de sensibil la formarea gropilor de coroziune. Reprezintă prima suprafață la temperatură ridicată care este expusă efectelor dăunătoare ale oxigenului dizolvat în apa de alimentare. În plus, apa care trece prin economizor are în general un pH scăzut și nu conține retardanți chimici.

Lupta împotriva coroziunii economizoarelor constă în dezaerarea apei și adăugarea de retardanți alcalini și chimici.

Uneori, tratarea apei din cazan se realizează prin trecerea unei părți a acesteia printr-un economizor. În acest caz, depunerile de nămol în economizor trebuie evitate. De asemenea, trebuie luat în considerare efectul recirculării apei din cazan asupra calității aburului.

TRATAREA APA CADANULUI

La tratarea apei din cazan pentru protecția împotriva coroziunii, formarea și menținerea unei pelicule de protecție pe suprafețele metalice este primordială. Combinația de substanțe adăugate în apă depinde de condițiile de funcționare, în special de presiune, temperatură, stres termic al calității apei de alimentare. Totuși, în toate cazurile, trebuie respectate trei reguli: apa din cazan trebuie să fie alcalină, să nu conțină oxigen dizolvat și să polueze suprafața de încălzire.Soda caustică oferă cea mai bună protecție la pH = 11-12. În practică, la compoziția complexă a apei din cazan, cele mai bune rezultate se obțin la pH = 11. Pentru cazanele care funcționează la presiuni sub 17,5 kg/cm2, pH-ul se menține de obicei între 11,0 și 11,5. Pentru presiuni mai mari, datorită posibilității de distrugere a metalului ca urmare a circulație necorespunzătoareși creșterea locală a concentrației soluției alcaline, pH-ul este de obicei luat egal cu 10,5 - 11,0.

Pentru eliminarea oxigenului rezidual, se folosesc pe scară largă agenți reducători chimici: săruri ale acidului sulfuros, oxid de fer hidrat și agenți reducători organici. Compușii feroși sunt foarte buni la îndepărtarea oxigenului, dar formează nămol care are un efect nedorit asupra transferului de căldură. Agenții reducători organici, datorită instabilității lor la temperaturi ridicate, nu sunt, în general, recomandați pentru cazanele care funcționează la presiuni de peste 35 kg/cm2. Există date despre descompunerea sărurilor sulfuroase la temperaturi ridicate. Cu toate acestea, utilizarea lor în concentrații mici în cazanele care funcționează sub presiune de până la 98 kg/cm2 este practicată pe scară largă. Multe instalații de înaltă presiune funcționează fără nicio dezaerare chimică.

Costul echipamentelor speciale pentru dezaerare, în ciuda utilității sale neîndoielnice, nu este întotdeauna justificat pentru instalațiile mici care funcționează la relativ presiuni joase. La presiuni sub 14 kg/cm2, dezaerarea parțială a încălzitoarelor de apă de alimentare poate aduce conținutul de oxigen dizolvat la aproximativ 0,00007%. Adăugarea de agenți chimici reducători dă rezultate bune, mai ales când pH-ul apei este peste 11, iar captatorii de oxigen sunt adăugați înainte ca apa să intre în cazan, ceea ce asigură preluarea oxigenului în afara cazanului.

COROZIUNE ÎN APA CONCENTRATĂ DE LA CADAN

Concentrațiile scăzute de sodă caustică (de ordinul a 0,01%) contribuie la păstrarea stratului de oxid de pe oțel într-o stare care oferă în mod fiabil protecție împotriva coroziunii. O creștere locală a concentrației cauzează coroziune severă.Zonele suprafeței cazanului, în care concentrația de alcali atinge o valoare periculoasă, se caracterizează de obicei prin alimentarea excesivă de căldură, în raport cu apa circulantă. Zonele îmbogățite cu alcali în apropierea suprafeței metalice pot apărea în diferite locuri din cazan. Gropile de coroziune sunt dispuse în benzi sau secțiuni alungite, uneori netede și uneori umplute cu oxid magnetic dur și dens.

Tuburile situate orizontal sau ușor înclinate și expuse la radiații intense de sus sunt corodate în interior, de-a lungul generatricei superioare. Cazuri similare au fost observate la cazane de mare capacitate și au fost, de asemenea, reproduse în experimente special concepute.

Conductele în care circulația apei este neuniformă sau ruptă atunci când cazanul este încărcat puternic pot fi supuse distrugerii de-a lungul generatricei inferioare. Uneori, coroziunea este mai pronunțată de-a lungul nivelului variabil al apei pe suprafețele laterale. Adesea se pot observa acumulări abundente de oxid de fier magnetic, uneori afânate, alteori reprezentând mase dense.

Supraîncălzirea oțelului crește adesea distrugerea. Acest lucru se poate întâmpla ca urmare a formării unui strat de abur în partea superioară a tubului înclinat. Formarea unei cămașe de abur este posibilă și în tuburile verticale cu o sursă de căldură crescută, așa cum este indicat de măsurătorile de temperatură în diferite locuri ale tuburilor în timpul funcționării cazanului. Datele caracteristice obținute în timpul acestor măsurători sunt prezentate în Fig. 7. Zone limitate de supraîncălzire în tuburi verticale având o temperatură normală deasupra și sub „punctul fierbinte”, posibil rezultatul fierberii în peliculă a apei.

De fiecare dată când se formează o bulă de abur pe suprafața tubului cazanului, temperatura metalului de dedesubt crește.

O creștere a concentrației de alcali în apă ar trebui să apară la interfața: bulă de abur - apă - suprafață de încălzire. Pe fig. s-a demonstrat că chiar și o ușoară creștere a temperaturii peliculei de apă în contact cu metalul și cu bula de vapori în expansiune duce la concentrația de sodă caustică, deja măsurată în procente și nu în părți la milion. Filmul de apă îmbogățit cu alcali, format ca urmare a apariției fiecărei bule de vapori, afectează o zonă mică a metalului și pentru un timp foarte scurt. Totuși, efectul total al aburului asupra suprafeței de încălzire poate fi asemănat cu acțiunea continuă a unei soluții alcaline concentrate, în ciuda faptului că greutate totală apa conține doar milioane de sodă caustică. Au fost făcute mai multe încercări pentru a găsi o soluție la problema asociată cu o creștere locală a concentrației de sodă caustică pe suprafețele de încălzire. Așa că s-a propus adăugarea de săruri neutre (de exemplu, cloruri metalice) în apă într-o concentrație mai mare decât soda caustică. Cu toate acestea, cel mai bine este să excludeți complet adăugarea de sodă caustică și să furnizați valoarea pH-ului necesară prin introducerea de săruri hidrolizabile ale acidului fosforic. Relația dintre pH-ul soluției și concentrația de sare de sodiu fosfor este prezentată în fig. Deși apa care conține fosfor de sodiu are o valoare ridicată a pH-ului, aceasta poate fi evaporată fără o creștere semnificativă a concentrației de ioni de hidroxil.

Cu toate acestea, trebuie amintit că excluderea acțiunii sodei caustice înseamnă doar că a fost eliminat un factor care accelerează coroziunea. Dacă se formează o cămașă de abur în tuburi, atunci chiar dacă apa nu conține alcali, coroziunea este totuși posibilă, deși într-o măsură mai mică decât în prezența sodei caustice. Soluția problemei trebuie căutată și prin modificarea designului, ținând cont în același timp de tendința de creștere constantă a intensității energetice a suprafețelor de încălzire, care, la rândul său, crește cu siguranță coroziunea. Dacă temperatura unui strat subțire de apă, direct la suprafața de încălzire a tubului, depășește temperatura medie a apei în grosier, chiar și cu o cantitate mică, concentrația de sodă caustică poate crește relativ puternic într-un astfel de strat. Curba arată aproximativ condițiile de echilibru într-o soluție care conține doar sodă caustică. Datele exacte depind, într-o oarecare măsură, de presiunea din cazan.

FRITABILITATEA ALCALINA A OTELULUI

Friabilitatea alcalină poate fi definită ca apariția unor fisuri în zona cusăturilor niturii sau în alte îmbinări în care se poate acumula o soluție alcalină concentrată și unde există solicitări mecanice mari.Cele mai grave daune apar aproape întotdeauna în zona cusăturilor niturii. Uneori fac ca boilerul să explodeze; mai des este necesar să se facă reparații costisitoare chiar și la cazane relativ noi. O cale ferată americană a înregistrat fisuri la 40 de cazane de locomotivă într-un an, necesitând reparații în valoare de aproximativ 60.000 de dolari. Aspectul de fragilitate s-a constatat și pe tuburi în locurile de evazare, pe îmbinări, colectoare și în locurile îmbinărilor filetate.

Tensiunea necesară pentru ca fragilizarea alcalină să apară

Practica arată o probabilitate scăzută de rupere fragilă a oțelului de cazan convențional dacă tensiunile nu depășesc limita de curgere. Tensiuni generate de presiunea aburului sau uniform sarcina distribuita din greutatea proprie a structurii, nu poate duce la formarea de fisuri. Cu toate acestea, tensiunile create de rulare material din tabla, destinate fabricarii cazanelor, deformarea la nituire sau orice prelucrare la rece, cuplata cu deformarea permanenta, pot determina formarea fisurilor.

Prezența tensiunilor aplicate extern nu este necesară pentru formarea fisurilor. O probă de oțel de cazan, menținută anterior la o tensiune constantă de încovoiere și apoi eliberată, se poate fisura într-o soluție alcalină, a cărei concentrație este egală cu concentrația crescută de alcali din apa cazanului.

Concentrația alcaline