Productie furnir. Mașină de decojit DIY Producția de placaj

Când construiți modele, este adesea necesar să folosiți furnir diverse grosimi. De obicei grosimea necesară obtinut prin macinare cu ajutorul unei ciuperci cu hartie abraziva lipita pana la capat, introdusa in mandrina mașină de găurit. Această metodă este cea mai accesibilă, dar are o serie de dezavantaje: productivitate scăzută, incapacitatea de a procesa furnir cu o grosime mai mică de 0,5 mm, deoarece, datorită rotației ciupercii, furnirul este scos din mâini și se sparge și, în sfârșit, principalul dezavantaj este nivelul ridicat de poluare a aerului cu praf de lemn. Nu este posibil să procesați mai mult de trei sau patru plăci chiar și cu un respirator.

Mașina de șlefuit pe care am proiectat-o, care funcționează pe principiul frezării în contra, este lipsită de toate aceste neajunsuri. A fost făcută (cu excepția lucrari de sudare) într-un laborator de modelare a aeronavelor. Nu există piese sau materiale rare în designul său.

Toate componentele mașinii sunt montate pe o bază, care este un paralelipiped cu dimensiunile 200x265x340 mm, sudate din unghiuri de oțel 40x40x4 mm. În plus, două suporturi realizate din canalul nr. 8 sunt sudate la bază pentru a fixa carcasele lagărelor tamburului.

Tamburul (corpul principal de lucru) și scripetele acestuia sunt turnate. Materialul folosit este aliajul de aluminiu AL-25, din care sunt realizate pistoanele motoare auto. Pistoanele sunt topite într-un cuptor cu mufă și apoi turnate cu nisip. Găurile din tambur pentru șurubul-clema rotativă a pielii și șurubul de contragreutate trebuie să fie găurite simetric față de axa acestuia. Apropo, masa primului (împreună cu zăvorul „clichet”) și masa celui de-al doilea ar trebui să fie egale. În caz contrar, ca urmare a dezechilibrului, vor apărea vibrații, ceea ce va duce la uzura prematură a rulmenților și va afecta performanța mașinii.

Carcasele rulmenților sunt sudate. Dimensiunea finală pentru rulmenții din carcase este alezată după sudare. Tamburul este antrenat în rotație folosind o curea trapezoială de la un motor electric cu o putere de cel puțin 300 W, cu un număr de rotații pe minut de la trei la cinci mii, cu un cuplu de pornire destul de mare, deoarece tamburul are un masă destul de decentă, în ciuda faptului că este realizat din aliaj de aluminiu. Motoarele electrice comutatoare îndeplinesc această cerință. Am folosit un motor de la un polizor electric de uz casnic pe mașină.

Fundamental important în designul pe care îl propun mașină de șlefuit este prezenta unui sistem de aspirare a aerului contaminat cu rumegus si praf de lemn. Acest sistem face ca mașina să fie ecologică și mai „confortabilă” atunci când lucrați, deoarece vă permite să faceți fără un respirator. Pentru a aspira rumegușul, se folosește un ventilator centrifugal al sistemului de încălzire a interiorului vehiculului, care este instalat pe capătul filetat al axei tamburului. Acest „aspirator” nu este inferior ca performanță față de o unitate de uz casnic.

Carcasa ventilatorului este atașată la suportul rulmentului folosind șuruburi cu aripă, permițându-i să fie îndepărtată rapid atunci când devine necesară înlocuirea pielii uzate. Pe conducta de refulare se pune o pungă groasă de material textil pentru a colecta rumegușul. Orificiul de aspirație al carcasei ventilatorului este conectat la cavitatea carcasei tamburului folosind o țeavă. Țeava este lipită din fibră de sticlă pe un semifabricat de spumă, care este apoi topit cu acetonă. Cavitatea carcasei tamburului este formată din două carcase concentrice sudate pe plăcile de capăt ale flanșei. Cea interioară poate fi sudată cu cusătură intermitentă, iar cea exterioară trebuie sudată cu cusătură continuă, pentru a evita pierderile de presiune. Distanța dintre carcase este selectată din condiția ca aria deschiderii de aspirație a carcasei ventilatorului să fie egală cu aria celor două fante formate de carcase. Rumegușul aruncat de tambur în timpul șlefuirii este aspirat în fanta frontală, iar rumegușul este aspirat în fanta din spate, care este capturat de șmirghel și aruncat afară de forța centrifugă a tamburului.

Carcasa tamburului și curea de transmisie și carcasa bazei mașinii sunt realizate din tablă de oțel cu grosimea de 1,5 mm. Axa tamburului este prelucrată din 30 de oțel, iar părțile rămase sunt prelucrate din 10 oțel.

Operația de umplere a pielii este simplă și destul de clar arătată în figură. Pielea este tensionată cu ajutorul unei pârghii cu clichet plasată pe partea pătrată a șurubului-clemă de rotire a pielii și fixată într-una din cele cinci poziții.

Masa este realizata din tabla de otel de 10 mm grosime si are dimensiunile de 180x350 mm. Suprafața sa de lucru trebuie să fie netedă, dacă este posibil măcinată pe o polizor de suprafață. Masa, articulată de bază, este ridicată și coborâtă cu ajutorul unui șurub de reglare, care face posibilă obținerea furnirului cu o grosime de 0,3 până la 30 mm. Dimensiunea necesară instalat cu ajutorul unei rigle înșurubate la bază. Rigla este gradată folosind bare de măsurare prinse între tambur și masă.

Performanța bună a mașinii este evidențiată în mod elocvent de faptul că într-o singură trecere este posibilă îndepărtarea „așchiilor” de până la 1,5 mm grosime.

Toate fotografiile din articol

Subiectul acestui articol este fabricarea placajului. Ne vom familiariza cu ciclul complet al producției sale - de la decojirea trunchiurilor de copaci până la expediere material finit la depozit. În plus, vom afla dacă este posibil să producem placaj acasă.

Una dintre etapele producției este introducerea buștenilor în mașina de decojit.

Ciclul de producție

Se compune din mai multe etape:

În unele etape, merită să intrați în mai multe detalii.

Pregătirea buștenilor

Din ce este fabricat placajul în timpul întregului ciclu de producție?

- Din trunchiurile de conifere și foioase;

- Fabricat dintr-un liant - adezivi pe baza de rasini artificiale.

Cele mai tipice materiale de placaj sunt pinul și mesteacănul. Bradul, zada, cedru, molid, plop, arin, tei, aspen și fagul sunt folosite ceva mai rar.

Vă rugăm să rețineți: placajul din lemn de esență moale și din lemn de esență tare diferă semnificativ rezistenta mecanicași este produs conform diferitelor GOST - 3919.1-96 și, respectiv, 3919.2-96.

Buștenii tăiați și decupați sunt decojiți (curățați de coajă) și tăiați manual sau cu o mașină de tăiere transversală în bucăți de lungime egală. ÎN ora de iarna Trunchiurile sunt precondiționate într-o baie de apă caldă pentru a da lemnului înghețat plasticitatea necesară.

Scoarța de scoarță.

Rotunjire și decojire

De obicei, aceste două operații sunt efectuate pe aceeași mașină.

În primul rând, piesa de prelucrat primește o formă cilindrică; apoi se îndepărtează din el un strat de lemn gros de aproximativ un milimetru într-o spirală conică. Butașii rămași nu sunt utilizați în producție.

Tăierea în foi

Este însoțită de sortarea materialului. Zonele defecte ale foilor sunt decupate; benzi de lățime mică (mai puțin de 1,5 m) pot fi folosite pentru lipire într-o foaie întreagă.

Tăierea furnirului în foi și sortarea primară.

Apoi furnirul trece prin rolele de lipici, unde este acoperit cu un liant.

Informații: în producția de placaj FC se folosește rășină uree-formaldehidă.

Așa-zisul tehnic Placaj FSF lipite împreună cu rășini fenol-formaldehidice, ceea ce ne permite să clasificăm această producție drept nocivă.

Uscare prin presare

Pentru uscarea foilor se folosește o presă hidraulică pentru încălzirea plăcilor cu abur supraîncălzit.

Temperatura tipică de uscare este de aproximativ 200 de grade.

Durata acestei părți a ciclului variază de la 30 de minute la 2 ore, în funcție de grosimea foii.

Uscarea se efectuează la intensiv ventilație forțată premise: după cum am menționat deja, formaldehida nu este deloc bună pentru sănătate.

Descărcare din presă.

Tunderea

Foaia uscată arată ca un sandviș dezordonat, cu margini neuniforme. Pentru a-l transforma într-un produs gata de vânzare, este tăiat pe o mașină de tăiat.

Vă rugăm să rețineți: conform cerințelor GOST, marginile foii trebuie să fie strict perpendiculare între ele.

Deviația nu poate fi mai mare de 2 mm pe metru liniar.

Triere

Calitatea placajului este determinată vizual și, în funcție de aspect suprafață, ne permite să-l clasificăm ca una dintre clase - de la elită la a patra.

Principalele defecte includ:

- Noduri de viață și de cădere;

- Crăpături sparte și neîntrerupte;

- Schimbări de culoare sănătoase și dureroase.

Prețul unei frunze, în funcție de soi, poate varia de două ori sau mai mult.

Două fapte merită remarcate în special:

- Pentru materialul de gradul E (Elite), chiar și tranzițiile ascuțite de culoare și schimbările semnificative ale structurii stratului de suprafață al furnirului sunt inacceptabile;

Fotografia vă permite să evaluați diferența dintre elită și alte soiuri.

- Delaminarea furnirului trimite imediat foaia la deșeuri, indiferent de calitate.

Depozitare

O placă de placaj instalată vertical sau în unghi poate fi deformată sub greutatea proprie datorita fluiditatii rasinilor care leaga straturile de furnir.

De asemenea: fermentația poate schimba culoarea stratului superior în lumina puternică a soarelui.

De aceea, instrucțiunile pentru depozitarea foilor conținute în standardele interne impun ca acestea să fie depozitate într-un mod strict definit:

- în interior cu umiditate constantă;

- protejat de lumina directă a soarelui;

- in pozitie orizontala, asezat pe paleti sau suporti.

Depozitarea materialelor.

Caz special

Pentru a evita confuzia în terminologie, merită să explicăm o subtilitate. Contrar numelui său, placajul perforat nu are nimic de-a face cu laminatul furnir.

Acesta este numele foii HDF (plăci din fibră de lemn) densitate mare, cunoscut și sub numele de placă presată) cu găuri făcute la intervale regulate. Materialul este folosit la proiectarea vitrinelor, ca panouri pentru dulapuri și uși de interior etc.

HDF perforat.

Mâinile nebune

Se poate produce placaj obișnuit într-un mic atelier privat? De ciclu complet- cu greu, echipamentul necesar pentru aburirea, decoartarea trunchiurilor si decojirea furnirului este prea mare. Dar lipirea furnirului în foi finite acasă este foarte posibilă.

De ce este necesar acest lucru? De exemplu, pentru producția de așa-numită inginerie placa de parchet, constând din placaj FC cu un strat de furnir din lemn de esență tare lipit pe acesta.

Cel mai evident mod de a repara industria de cabane- cumpărați role de lipici și o presă, deoarece echipamentele folosite pentru producția de placaj sunt destul de accesibile. Cu toate acestea, dacă produceți placaj cu propriile mâini, nu pentru vânzare, ci numai în scopul reparațiilor în propria casă, pur și simplu nu va plăti.

Planul „B” constă în lipirea la rece a furnirului pe placa de placaj finită:

Lipirea placajului cu furnir de lemn nobil.

- Atât foaia așezată pe o bază plată, cât și partea din spate a furnirului sunt acoperite cu adeziv PVA;

- Furnirul se așează pe suprafața foii și se netezește;

- Piesa de prelucrat este presată cu o foaie de placaj gros (22 - 27 mm) și încărcată cu o greutate de 300 - 400 kg, distribuită cât mai uniform pe toată suprafața.

Va dura aproximativ o zi pentru ca lipiciul să se usuce complet.

După acest timp, foaia este tăiată în plăci de dimensiunea necesară folosind un ferăstrău circular staționar obișnuit.

Apoi mașină de frezat sau router de mână pentru lemnul cu ghidaj, se folosește pentru teșit o adâncime de aproximativ un milimetru.

Aspectul materialului rezultat nu va fi inferior parchetului achiziționat.

Vă rugăm să rețineți: din motive evidente, parchetul astfel realizat poate fi așezat doar cu lipici.

În absența încuietorilor prin clic, nu se vorbește despre instalare plutitoare.

Concluzie

Sursa: https://rubankom.com/materialy/proizvodnye/fanera/1917-kak-delayut-faneru

Mașină de furnir

Soiurile scumpe de cherestea sunt materii prime excelente pentru crearea de mobilier, dar nu toți oamenii își pot permite produse atât de scumpe.

Pentru a economisi tipuri valoroase de lemn și pentru a reduce costul produsului final, a fost inventat furnirul. Acest material este extrem de popular astăzi pentru placarea mobilierului.

Furnir 100% repetă modelul, textura și nuanța lemnului natural.

Pentru a crea furnir, fabricile folosesc mașini speciale. Furnirul poate fi:

- decojite

- rinuit

- tăiate

În consecință, există trei tipuri de mașini de producție de furnir.

Mașină de decojit pentru producția de furnir

Pentru a realiza decojirea furnirului, materia primă trebuie pretratată cu abur pentru a crește ductilitatea.

După aceasta, buștenii sunt introduși într-o mașină de decojit, unde scoarța este îndepărtată de pe piesa de prelucrat, împreună cu murdăria și nisipul, care adesea fac ca cuțitele de decojit să devină rapid plictisitoare.

Folosind un ferăstrău, buștenii sunt tăiați în bușteni de o anumită lungime. Churakul trebuie mai întâi să fie rotunjit, după care puteți începe decojirea.

Banda de furnir care iese din decojie este plasată pe un transportor care o alimentează la foarfece. Foarfecele taie furnirul în foi de formatul necesar.

De-a lungul transportorului, furnirul este plasat într-un mănunchi, care este scos de sub foarfece și livrat la uscător folosind un încărcător electric.

Produsul este uscat într-un uscător cu role, apoi este sortat pe un transportor și pus în mănunchiuri după grad. Foile defecte pot fi lipite între ele. Dacă există noduri pe foi, acestea sunt trimise la o mașină de reparare a furnirului, unde defectele sunt îndepărtate și decorate cu inserții de furnir.

Această mașină de furnir vă permite să obțineți material din tabla grosime de la 1,5 la 5 mm din diferite tipuri de cherestea.

Majoritatea mașinilor au un sistem care vă permite să instalați automat un jurnal pentru procesarea ulterioară.

Pentru a crește productivitatea și confortul operatorului, mașinile sunt echipate cu ascensoare hidraulice-căitori de centre, care determină ele însele axa de rotație adecvată a piesei de prelucrat și o combină cu axa de rotație a arborilor de centrare.

Cojirea lemnului aburit este folosită pentru cheresteaua de pin, arin și mesteacăn. Placajul este realizat din furnir decojit.

Mașină de rindeluit furnir

În primul rând, crestele sunt supuse tăierii transversale. În timpul acestei proceduri, crestele sunt tăiate în bucăți de lungimea necesară.

Toate secțiunile sunt tăiate pe lungime, rezultând o grindă cu două muchii. Uneori este tăiat în jumătate.

După aceasta, vanchurile sunt supuse unui tratament termic într-o cameră de abur sau autoclavă.

Nuanța și modelul lemnului trebuie să se potrivească în fiecare set.

Din acest motiv, foile de furnir care se obțin de la fiecare vanche în timpul rindelui sunt pliate, uscate și împachetate în mănunchiuri exact în ordinea în care au ieșit. rindeaua.

Când trei vanche sunt rindeauate în același timp, furnirul de la fiecare dintre ele este pliat în trei mănunchiuri diferite. Un mănunchi de furnir care este completat, uscat, împachetat și legat cu sfoară se numește knol.

O mașină pentru fabricarea furnirului vă permite să creați foi subțiri din soiuri scumpe de cherestea care au o textură neobișnuită. Acest material este excelent pentru furnir. Metode de creare a furnirului:

- radial

- tangenţial

- radial-tangențial

- tangenţial-capăt.

Cea mai atractivă materie primă pentru crearea furnirului este lemnul de stejar. Acest furnir este folosit pentru placarea mobilierului rustic din segmentul de lux.

Pe langa furnir de stejar, in magazinele specializate gasesti materiale de artar, fag, tei si mahon.

Mașină de cusut furnir

Furnirul este tăiat cu mașini specializate. Are o structură destul de subțire și fragilă.

Pentru a finisa suprafata cu furnir, aceasta trebuie imbinata intre ele pentru a obtine o tabla care se ruleaza in rulouri.

Furnirul este îmbinat în două moduri:

Aceste metode sunt la fel de populare în producția de mobilă. Cusătura furnirului se realizează pe o mașină sau manual.

Pentru atelierele mici au fost dezvoltate dispozitive manuale pentru lipirea sau cusatura furnirului.

Folosind un dispozitiv special, adezivul sau firul termic este încălzit și aplicat în zig-zag pe partea principală.

Astăzi, mașinile de cusut furnir sunt dispozitive mici care funcționează autonom. O astfel de mașină este controlată de un specialist. Toate lucrările sunt făcute clar, eficient și suficient de rapid.

Cusăturile de mână devine din ce în ce mai puțin frecvente, în special în atelierele de antichități, restaurare și designeri.

Materiile prime pentru producerea furnirului și a placajului sunt buștenii și secțiunile acestora (churaks) care îndeplinesc anumite cerințe dimensionale și de calitate.

Pentru placajul laminat, se folosesc lungimi de bloc de la 0,8 la 3,2 m, iar pentru furnir feliat - de la 1,5 m și mai sus.

Dimensiunile secțiunii transversale ale materiei prime nu au o importanță fundamentală. Dimensiunea minimă admisă este determinată de fezabilitatea economică a dezvoltării materiilor prime, iar dimensiunea maximă admisă este determinată de dimensiunea echipamentului. Se obișnuiește să se folosească materii prime cu un diametru de 18 cm și mai sus, pentru furnir feliat - 22...26 cm și mai sus.

Cerințele de calitate se reduc atât la limitarea defectelor lemnului (noduri, colorare anormală și putregai, fisuri, găuri de vierme etc.), cât și a defectelor de formă (în primul rând curbură).

Se folosesc următoarele tipuri de lemn:

- pentru producția de placaj laminat - mesteacăn, arin, fag, tei, aspen, pin, molid, cedru, brad, zada;

- pentru producerea materialelor plastice laminate din lemn - mesteacan;

- pentru producția de furnir feliat - stejar, fag, nuc, arțar, frasin, ulm, castan, platan, catifea, măr, par, plop, cireș, salcâm alb, mesteacăn, arin.

Achiziționarea, livrarea și depozitarea materiilor prime (bușteni) la fabricile de placaj se realizează prin metode similare celor deja discutate. Pregătirea materiilor prime pentru producția de furnir presupune tăierea buștenilor în bușteni, tratarea hidrotermală și decojirea.

1. Tăierea crestelor în churaki

Există trei metode de tăiere:

- cu cea mai mare masă,

- pentru un randament de cea mai înaltă calitate

- combinate.

Scopul primei metode este de a obține churakuri din fiecare creastă care au cea mai mare capacitate cubică, indiferent de calitatea lor. La tăierea conform celei de-a doua metode, scopul este de a obține churaki de calitate superioară, indiferent de ieșire volumetrică. Ambele metode sunt formă pură nu se aplica. Este recomandabilă o metodă combinată, care se bazează pe obținerea masei maxime menținând în același timp randamentul de cea mai înaltă calitate.

Taierea transversală a materiilor prime constă în două operații, de obicei combinate în practică - marcarea crestelor și tăierea lor în bușteni.

Marcarea constă în determinarea liniilor de tăiere pe coamă, ținând cont de decuparea locurilor defecte pentru a obține cel mai mare număr cea mai bună calitate churak la cele mai mici pierderi lemn

Tăierea trebuie efectuată cu respectarea strictă a perpendicularității planului de tăiere pe axa trunchiului și a lungimii corecte a blocului.

În funcție de dimensiune, crestele sunt tăiate cu ajutorul ferăstrăilor circulare (TsPS-710 (Rusia) (Fig. 1)) și mașini cu pendul(TsMZ, TsME-2, TsME-3K (Rusia) (Fig. 2)), mașini de ferăstrău transversal cu ferăstrău alternativ sau ferăstrău cu lanț.

Orez. 1.

Orez. 2.

Există o mașină „coadă de vulpe” cu mișcare de ferăstrău alternativ, utilizată pentru tăierea materiilor prime cu un diametru de 70 până la 150 cm.

Pierderea totală de lemn la tăierea buștenilor în bușteni este de 1-3%, în funcție de tipul de lemn.

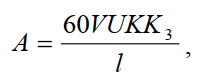

Productivitatea ferăstrăilor circulare în blocuri pe schimb (A, blocuri/cm) este determinată de formula:

(1)

(1)

unde T este durata schimbului, min; U – viteza de avans a ferăstrăului, m/min; K M – coeficientul de utilizare a timpului calculatorului; K D – factorul de utilizare a timpului de lucru; D H – diametrul blocului, m; n – numărul mediu de tăieturi pe bloc.

Buștenii sunt tăiați în bușteni cu o rată de-a lungul lungimii pentru prelucrare.

Pentru obtinerea placajului de 1525x1525 mm se pregateste un bloc de 1600 mm lungime, adica cu un adaos de 75...80 mm.

2. Tratarea hidrotermală a lemnului

În timpul procesului de decojire și rindeluire a furnirului, apar tensiuni de tracțiune în fibre, a căror magnitudine poate fi determinată prin formula σ, MPa):

(2)

(2)

unde E este modulul de elasticitate al furnirului de-a lungul fibrelor de lemn; S – grosimea furnirului; R – raza blocului.

Tehnologia de tăiere este considerată ca un proces de obținere a unui strat subțire de lemn, care trebuie să fie dens și neted (să nu aibă crăpături).

În timpul procesului de tăiere, stratul care este îndepărtat se îndoaie, schimbându-și forma inițială, drept urmare sunt posibile crăpături pe partea stângă întinsă a furnirului.

Pentru a evita fisurile, deformabilitatea lemnului este crescută artificial. Pentru a face acest lucru, churaki și vanches sunt supuse unui tratament hidrotermal (umidificare și încălzire).

Cu cât conținutul de umiditate al lemnului este mai mare, cu atât este mai mare ductilitatea acestuia. Lemnul uscat are o fragilitate semnificativă.

Încălzirea lemnului (până la o anumită limită) conferă fibrelor proprietăți plastice bune. Temperaturile ridicate au un efect negativ asupra calității furnirului, deoarece datorită înmuierii puternice a fibrelor în timpul tăierii, apare o suprafață „păroasă”.

- Mesteacan, fag, arin – 20...30 o C,

- Tei, aspen - 15...20 o C,

- mahon – 30...40 o C,

- molid – 20 o C,

- Pin – 40 o C,

- zada – 50 o C,

- Cenușă – 50 ° C.

Tratamentul hidrotermal se poate realiza prin încălzire în apă: fierbere sau abur.

Fierberea se efectuează în apă caldă sau caldă în bazine speciale (deschise și închise), dotate cu mecanisme de încărcare și descărcare a churakului (Fig. 3). Această metodă este simplă și nu necesită cheltuieli mari pentru organizarea sa este folosită în principal pentru peeling.

Aburirea este utilizată în principal în producția de furnir feliat, atunci când gătitul este inacceptabil din cauza modificărilor de culoare a lemnului. Aburirea se realizează în autoclave, camere de abur și gropi.

Tratamentul hidrotermal înainte de peeling poate fi efectuat folosind moduri moi și dure.

Moale - temperatura 35...40 o C, durata incalzirii 2...3 zile, tare - temperatura 70...80 o C, durata incalzirii 2...15 ore.

Orez. 3. 1 – ejector; 2 – transportor de încărcare; 3 – depozitare creasta; 4 – capac; 5 – prindere; 6 – dulap despărțitor; 7 – perete; 8 – robinet; 9 – reîncărcător mobil; 10 – transportor de descărcare

Tratamentul hidrotermal înainte de rindeluire se efectuează pe o perioadă mai lungă de timp: temperatura aburului saturat 120...130 o C, durata tratamentului 4...10 ore.

Durata tratamentului hidrotermal depinde in general de diametrul blocului, tipul lemnului, temperatura mediului de incalzire, temperatura initiala si finala a lemnului.

3. Scarificare

Scarificare– Îndepărtarea scoarței din bușteni înainte de decojire protejează unealta de tăiere de tocire și deteriorare, reduce uzura acesteia și, de asemenea, crește productivitatea mașinii de decojit.

Principalele cerințe pentru procesul de decojire sunt curățenia și conservarea părții de alburn a lemnului de churak (doar scoarța și libenul trebuie îndepărtate).

Materiile prime sunt decojite pe diverse tipuri de mașini de decojit (OK63-1F, OK80-1, 2OK63-1 (Rusia), Valon Kone VK-26 (Finlanda)) sau pe mașini de decojit cu un design simplificat.

Productivitatea orară a mașinilor de decojit rotative (A, m 3 / oră) este determinată de formula:

, (3)

, (3)

unde V este volumul crestei de medie d, m 3; K z – factorul de sarcină al mașinii; L – lungimea crestei, m.

Pentru decojirea lemnului de esență tare și dimensiuni mari Cea mai potrivită unealtă de frezat electrificată de mână. Viteza de rotație a capului său de tăiere este de 1500 min -1. Grosimea maximă a stratului îndepărtat este de 15 mm.

Peelingul pe mașinile de decojit se efectuează cu rigla retrasă, adică fără sertizare. Este produs pe o mașină de decojit special dedicată acestui scop, iar apoi buștenii sunt transferați la alte mașini de decojit pentru prelucrare.

Folosind această metodă, decojirea este combinată cu tăierea într-un cilindru. Foile de furnir de dimensiuni parțiale rezultate sunt tăiate folosind foarfece de ghilotină direct la mașină. Avantaje această metodă sunt o selecție suplimentară de materii prime sub formă de piese, mai puțină uzură (tocitate) a cuțitului, creșterea productivității mașinilor de decojit. Dezavantajul este randamentul crescut de piese atunci când blocul este reintrodus în mașina de decojit.

A doua metodă este ca operația de decojire să fie combinată direct cu decojirea pe aceeași mașină, adică blocul decojit nu este îndepărtat. Pentru a preveni tocirea rapidă a cuțitului, churaki este bine spălat în prealabil.

4. Decojirea furnirului

Decojirea furnirului - acesta este procesul de tăiere a lemnului, când blocului i se imprimă o mișcare de rotație și instrument de tăiere– translație în sensul axei de rotație a blocului. Procesul de obținere a unei benzi subțiri este similar cu desfășurarea unei role de hârtie (Fig. 4). Viteza de tăiere este o valoare variabilă, deoarece numărul de rotații al blocului este constant, iar diametrul blocului scade în timpul procesului de decojire. Blocul este prins între fusurile mașinii prin mișcarea lor axială. Mișcarea de rotație a fusurilor se obține dintr-un motor electric. Cuțitul este montat pe un suport, a cărui mișcare se realizează cu ajutorul unui mecanism de alimentare. Lungime maximă a blocului prelucrat (lățimea benzii de furnir) depinde de distanța dintre fălcile de prindere. Pentru mașinile moderne este în intervalul 500...5000 mm. Cel mai mare diametru a blocurilor prelucrate depinde de înălțimea centrelor fusurilor deasupra patului. La mașinile moderne este de 400...2000 mm.

Orez. 4.

După decojirea blocului, deșeurile rămân sub forma unui cilindru, numit creion, al cărui diametru depinde de diametrul fălcilor de prindere. Pentru a reduce diametrul creionului, camele sunt realizate telescopice. La începutul procesului de decojire, blocul este prins cu came exterioare cu diametrul de 100...110 mm, iar apoi la sfârșitul procesului prinderea se realizează cu came interioare cu diametrul de 55... 65 mm.

Grosimea furnirului este cantitatea de avans al cuțitului pe rotație a arborelui. În cele mai recente modele de mașini, intervalul de grosime poate fi între 0,05...5 mm.

La tăierea liberă a lemnului, pe partea stângă a furnirului, orientată spre bloc, apar fisuri și neregularități.

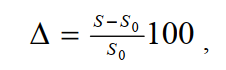

Pentru a le elimina, furnirul este sertizat folosind o riglă de presiune, care este instalată astfel încât presiunea pe care o creează să fie direcționată prin tăișul cuțitului. În acest caz, distanța dintre cuțit și riglă nu trebuie să fie mai mică decât grosimea calculată a furnirului. Gradul de compresie (Δ, %) poate fi determinat prin formula:

, (4)

, (4)

unde S este grosimea estimată a furnirului, mm; S 0 – distanța dintre cuțit și rigla de presiune, mm.

Pentru a asigura calitatea cerută a furnirului, gradul de sertizare trebuie menținut în intervalul 10...30% în funcție de tipul de lemn, grosimea furnirului și temperatura blocului.

La decojirea blocului, se disting patru zone (Fig. 5):

Volumul lemnului din fiecare zonă poate fi caracterizat prin următoarele cifre: zona de defecte - 20...23%; zona de piese lungi – 4…5%; zonă de furnir pe toată lungimea – 57...59%; zona creionului – 15...17%.

Orez. 5. 1 – zona de defecte, care este o consecință formă neregulată churaka; 2 – zona de piese lungi, care este o consecință a instalării incorecte a blocului între fusurile mașinii 3 – zona de furnir pe toată lungimea; 4 – zona creionului

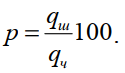

În cazul decojirii lemnului pe o mașină echipată cu dispozitiv de centrare, ieșire utilă(q, m 3) poate fi determinată prin formula:

(5)

(5)

unde d h – diametrul blocului, m; dк – diametrul creionului, m; l h – lungimea blocului, m; Kv este coeficientul de randament al furnirului brut din bloc.

Volumul blocului rămas după decojire (q h, m 3) este determinat de formula:

(6)

(6)

Volumul unui defect dintr-un bloc (Q, m3) este determinat de formula:

(7)

(7)

unde q h este volumul blocului, m 3.

Randamentul furnirului este exprimat ca procent din volumul blocului:

(8)

(8)

Furnirul bulgăre, format în stadiul inițial de decojire, este utilizat pentru fabricarea placajului de dimensiuni mici sau a miezurilor de placaj de dimensiune completă. Lungimea minimă a pieselor selectate este de 0,8 m, lățimea minimă este de 0,13 m. Organizare corectă selecția pieselor crește randamentul furnirului cu 4...4,5%. În prezent, cele mai utilizate mașini de decojit sunt mărcile LU 17-4, LU 17-10, SL-800, SL-1600 (Rusia) (Fig. 6); SF 2350 (Italia); Tokyo Pleetwood MK (Japonia); MQW2314/35B2 (China).

Orez. 6.

Furnirul obținut prin decojirea unui bloc are forma unei benzi, a cărei lățime este egală cu lungimea blocului, iar lungimea depinde de diametrul blocului și de grosimea furnirului.

La ieșirea din mașina de decojit, banda de furnir este tăiată în benzi separate, a căror lățime este determinată din expresia:

![]() (9)

(9)

unde Vf este lățimea tablei de placaj finite, mm; Δ 0 – toleranță pentru tăiere (75…80) mm; Δ y – toleranță pentru contracție în funcție de tipul de lemn și dimensiunea tablei, mm.

5. Tăierea benzilor de furnir

Tăierea benzilor de furnir efectuat cu foarfece diverse tipuri(NF-18; NF-1803, SL-1700, APL de la compania finlandeză „Raute”), echipat cu un dispozitiv pentru stivuirea foilor de furnir. De regulă, o mașină de decojit și foarfece sunt construite într-o linie de producție semiautomată: decojire - tăiere - așezarea furnirului (LUR 17-3 este format din LU 17-4 și NF 18-3) (Fig. 7).

Orez. 7.

6. Uscarea furnirului

La lipire, furnirul trebuie să aibă un conținut de umiditate de 6...12%. Prin urmare, furnirul este uscat imediat după părăsirea departamentului de peeling.

Datorită grosimii mici a furnirului, tensiunile care apar în acesta sunt nesemnificative. Aceasta înseamnă că uscarea poate fi efectuată folosind condiții mai stricte decât cheresteaua.

Există următoarele metode de furnizare a căldurii furnirului uscat: conducție, convecție, conducție-convecție și radiație.

Cu metoda conductivă, căldura este transferată materialului care este uscat ca urmare a contactului acestuia cu un corp încălzit. Această metodă de uscare este utilizată în așa-numitele prese de „respirație”. Sunt deschise periodic pentru a elibera abur și în prezent practic nu sunt folosite.

Prin metoda convectivă, transferul de căldură se realizează printr-un agent de uscare: aer cald sau gaze de ardere. Această metodă este utilizată în uscătoarele cu bandă (o cameră în care circulă aerul). Furnirul se deplasează de-a lungul benzilor de sârmă țesute special, care sunt antrenate de o antrenare specială. Temperatura agentului de uscare este de 60...120 o C, viteza aerului este de 0,9...1,1 m/s, durata de uscare este de 20...90 minute.

Cu metoda conductiv-convectivă, căldura este transferată în două moduri simultan. Uscătoarele cu role funcționează pe acest principiu - camere, în interiorul cărora rolele sunt amplasate pe mai multe rânduri în înălțime.

Cu metoda radiatiilor energie termică se propagă în mediu sub formă de oscilații electromagnetice în domeniul infraroșu. Razele IR sunt capabile să încălzească suprafața lemnului la o adâncime de 1-2 mm. În practică, se folosesc emițători cu o temperatură de 130-250 °C.

Cele mai comune astăzi sunt unitățile de uscare combinate, unde principalul tip de transfer de căldură este convecția cu o parte a încălzirii prin contact. Acestea sunt uscătoare cu role cu încălzire cu abur sau gaz. Acestea sunt uscătoare continue în care foile de furnir sunt mutate de la capătul umed la cel uscat printr-un sistem de role antrenate pereche. Conform principiului circulației agentului de uscare, uscătoarele sunt disponibile cu circulație longitudinală, transversală și cu duză de suflare perpendiculară pe planul foilor de furnir.

Uscătoarele cu role cu abur de tip SUR (SUR-4, SUR-5 (Rusia) (Fig. 9), „Raute” (Finlanda)) constau dintr-un raft de încărcare cu role de antrenare, opt secțiuni de uscare, o secțiune de răcire și o secțiune de descărcare. raft de cinci rafturi plate Alimentarea furnirului este formată din rânduri de role pereche care se rotesc în direcții opuse (Fig. 8).

Orez. 8. 1 – foi de furnir; 2 – role antrenate superioare; 3 – role de antrenare inferioare; 4 – încălzitoare de aer

Uscătoarele cu abur cu suflare cu duză (SUR-8 (Rusia), VMS „Raute” (Finlanda)) sunt un tip de uscător cu abur. Ele diferă prin faptul că căldura este transferată furnirului nu numai de la încălzitoarele externe, ci și de la suprafața țevilor montate în cutiile de duze. Intensitatea de uscare in astfel de uscatoare, toate celelalte fiind egale, creste de 2-3 ori fata de intensitatea de uscare la uscatoarele cu circulatie longitudinala si transversala a aerului.

Orez. 9.

Uscătoarele cu role pe gaz (SRG-25, SRG-25M, SRG-50 (Rusia), YST-480 „Raute” (Finlanda)) diferă de cele cu abur în mai mult temperatură ridicată agent de uscare (250...300 o C) datorita folosirii unui amestec de gaze de ardere si aer. În acest scop, uscătoarele sunt echipate cu focare în care se arde combustibil solid, lichid sau gazos, iar gazele de ardere sunt amestecate cu aerul atmosferic introdus direct în zona de uscare. Prin urmare, uscătoarele pe gaz nu au încălzitoare, iar cu același cadru devine posibil să se facă opt etaje în loc de cinci.

Uscatoarele cu bandă (plasă) (uscator cu role cu abur SuShL) sunt utilizate în principal pentru uscarea furnirului sub formă de bandă continuă și sunt instalate în linia de decojire-uscare-tăiere-sortare furnir. Avantajul acestei metode este că pierderile de furnir în timpul tăierii și transportului în formă uscată sunt reduse cu 3...5%, iar costurile cu forța de muncă sunt reduse de 2...2,5 ori.

Uscătoarele de contact se bazează pe principiul transferului căldurii furnirului prin contactul cu plăcile încălzite. Uscătoarele de acest tip includ, în primul rând, o presă de respirație (SUD-4, SUD-7 (Rusia)).

Un uscător cu un aranjament eșalonat al rolelor ocupă mai puțin spațiu de producție și vă permite să mențineți productivitatea cu mai puțină forță de muncă.

Durata uscării depinde de temperatura agentului de uscare, viteza de circulație, grosimea furnirului, tipul de lemn, conținutul inițial și final de umiditate al furnirului. De obicei, temperatura agentului de uscare în uscătoarele cu abur este de 80...150, în uscătoare cu gaz - 160...300 o C; viteza aerului 1,7...2,5 m/s; Durata de uscare 3…15 min.

Productivitatea uscătoarelor cu role și curea (A, m 3 /shift) este determinată de formula:

(10)

(10)

unde m este numărul de foi de furnir pe 1 etaj; n – numărul de etaje; L – lungimea totală de lucru a uscătorului, m; b – latimea unei foi de furnir uscat; S – grosimea furnirului, mm; T – timpul de funcționare a uscătorului în minute; K p – coeficient care ia în considerare trecerea de la uscare furnir de un tip la altul (K p = 0,9 – 1,0); Kz – factorul de umplere al uscătorului pe lungime, (Kz = 0,96 – 0,98); K in – factorul de utilizare a timpului de lucru; Z 1 – durata trecerii furnirului prin uscător, min.

După uscare, furnirul este sortat.

7. Sortarea furnirului

Sortarea furnirului se poate efectua direct la uscatoare, pe benzi transportoare care mută furnirul în locuri subterane, precum și pe zone special amenajate. Pentru mecanizarea operațiunii de sortare a grămezilor de furnir provenind de la uscătoare, a fost dezvoltat un sortator de furnir uscat SSh-3, sunt utilizate linii de sortare cu evaluarea automată a calității furnirului folosind senzori foto și un computer încorporat. Sistemul detectează pete întunecate pe o foaie de furnir, le determină numărul, dimensiunea, suprafața și compară rezultatul cu standardele disponibile în memoria sa, pe baza cărora ia o decizie privind atribuirea unui anumit grad.

Gradul furnirului poate fi mărit prin reparare. Operațiunea se efectuează pe mașini de reparare a furnirurilor mărcilor PSh, PSh - 2A, PSh-2AM (Fig. 10), etc. Reparația constă în tăierea defectelor din tablă și introducerea de petice de lemn sănătos în locul lor. Plasturele trebuie să se potrivească cu o potrivire prin interferență de 0,1...0,2 mm.

Orez. 10.

Este recomandabil să îmbinați bucățile de furnir formate la începutul decojirii în foi de dimensiune completă folosind metoda de îmbinare (cu bandă gumată, fir de lipici). Pentru a îmbina benzile de furnir, se folosesc mașini de lipit margini RS-5, RS-7, RS-9, RSP-2 (Rusia) etc.

Furnirea unei baze din lemn se mai numește și furnir. Furnirarea, ca și strict vorbind, furnirarea, presupune lipirea plăcilor subțiri de lemn, furnir, pe o bază de lemn. Baza sunt mese, uși, dulapuri, pereți și altele suprafete din lemn. Vă vom spune mai detaliat despre ce tipuri de furnir există, de ce să o faceți și cum să o faceți singur, în articol.

De ce mobila este furniruită?

Furnirul este o foaie subțire de lemn, de obicei din specii valoroase. Furnirul este folosit pentru a face un copac obișnuit, ieftin, în toate aparențele exterioare, o specie valoroasă, scumpă.

Ca urmare, prețul mobilierului furniruit este de câteva ori mai mic decât cel al lemnului masiv din specii valoroase. Și aspectul nu este practic cu nimic inferior celui de-al doilea.

Pe lângă beneficiile din punct de vedere al costurilor, utilizarea furnirului oferă oportunități ample de proiectare. De asemenea, le puteți lipi peste mobila veche, dându-i astfel o a doua viață.

Care sunt tipurile de furnire?

Principalele tipuri de fațetare sau fațetare sunt de trei tipuri. Și anume fațetarea la cald, la rece și cu membrană.

Cea mai accesibilă metodă pentru uz casnic, este o metodă de furnir la cald. Aici furnirul este lipit de bază cu un adeziv.

Celelalte două tipuri de furnir - rece și membrană - necesită mașini speciale și alte instalații de producție. Deci, furnirarea la rece este presarea furnirului pe o bază. În acest scop se folosesc mașini de presat sau cleme cu șurub.

Fațetarea cu membrană se realizează pe suprafețe complexe de relief. Și se bazează pe îmbinarea în vid a plăcilor netede și texturate și furnirului

Proces de furnir DIY

După cum am spus mai devreme, cel mai mult într-un mod accesibil, pentru uz casnic, este furnir la cald. Pentru a lucra veți avea nevoie de următoarele materiale și instrumente de bază din listă:

- Baza de furnir

- Furnir din lemn

- Cuțit de placaj

- adeziv PVA

- Coală goală de hârtie

- Rolă sau bloc de lemn, pentru chituirea furnirului

- Hârtie abrazivă

- Fier de călcat, cu cât este mai greu, cu atât mai bine

- Cutter

Lucrări pregătitoare

Înainte de a începe fațarea, trebuie mai întâi să pregătiți furnirul. Furnirul este de origine naturală, adesea rulat în rulouri. Furnirul poate fi, de asemenea, deformat și așa mai departe.

Pentru a da furnir pozitia corecta, umeziți-l cu apă umezită, un burete și puneți-l între două foi de placaj. Pentru a elimina excesul de umiditate, așezați hârtie de împachetat între placaj și furnir, pe ambele părți ale furnirului.

Cel mai adesea, furnirul rindeluit este folosit pentru finisarea mobilierului. Acestea sunt foi înguste, dar lungi. Lățimea furnirului feliat, de regulă, nu este mai mare de 30 de centimetri.

Prin urmare, după nivelarea și îndepărtarea excesului de umiditate de pe suprafața furnirului, tăiem foile la lungimea necesară. Dacă, de exemplu, doriți să acoperiți o masă, atunci furnirul ar trebui să iasă ușor din marginile bazei. Excesul, la sfârșitul procesului de furnir, poate fi tăiat sau șlefuit.

Apropo, nu tăiați furnirul cu un cuțit sau foarfece. Furnirul se poate crăpa și este tăiat inegal cu aceste dispozitive. Utilizați un cuțit de placaj sau un rindeau pentru a tăia furnirul.

Lipire furnir și bază

Aplicați lipici PVA pe furnir și pe bază. Acoperiți zona de bază cu baza. Cel mai bine este să-l acoperiți cu lipici de două ori. Uscați primul strat de lipici până când este aproape complet uscat, astfel încât lipiciul practic să nu se mai lipească. Uscați cel de-al doilea strat până când nu se aderă.

Următorul pas este să încălziți fierul de călcat la 50 de grade. Aceasta este aproximativ temperatura medie a fierului de călcat. Și călcați furnirul printr-o foaie de hârtie albă. După ce trecem fierul, începem imediat să frecăm furnirul și baza cu o rolă sau bloc.

Soiurile scumpe de cherestea sunt materii prime excelente pentru crearea de mobilier, dar nu toți oamenii își pot permite produse atât de scumpe. Pentru a economisi tipuri valoroase de lemn și pentru a reduce costul produsului final, a fost inventat furnirul. Acest material este extrem de popular astăzi pentru placarea mobilierului. Furnir 100% repetă modelul, textura și nuanța lemnului natural.

Pentru a crea furnir, fabricile folosesc mașini speciale. Furnirul poate fi:

În consecință, există trei tipuri de mașini de producție de furnir.

Mașină de decojit pentru producția de furnir

Pentru a realiza decojirea furnirului, materia primă trebuie pretratată cu abur pentru a crește ductilitatea. După aceasta, buștenii sunt introduși într-o mașină de decojit, unde scoarța este îndepărtată de pe piesa de prelucrat, împreună cu murdăria și nisipul, care adesea fac ca cuțitele de decojit să devină rapid plictisitoare. Folosind un ferăstrău, buștenii sunt tăiați în bușteni de o anumită lungime. Churakul trebuie mai întâi să fie rotunjit, după care puteți începe decojirea. Banda de furnir care iese din decojie este plasată pe un transportor care o alimentează la foarfece. Foarfecele taie furnirul în foi de formatul necesar. De-a lungul transportorului, furnirul este plasat într-un mănunchi, care este scos de sub foarfece și livrat la uscător folosind un încărcător electric. Produsul este uscat într-un uscător cu role, apoi este sortat pe un transportor și pus în mănunchiuri după grad. Foile defecte pot fi lipite între ele. Dacă există noduri pe foi, acestea sunt trimise la o mașină de reparare a furnirului, unde defectele sunt îndepărtate și decorate cu inserții de furnir.

Această mașină de furnir vă permite să produceți material de tablă cu o grosime de 1,5 până la 5 mm din diferite tipuri de cherestea. Majoritatea mașinilor au un sistem care vă permite să instalați automat un jurnal pentru procesarea ulterioară.

Această mașină de furnir vă permite să produceți material de tablă cu o grosime de 1,5 până la 5 mm din diferite tipuri de cherestea. Majoritatea mașinilor au un sistem care vă permite să instalați automat un jurnal pentru procesarea ulterioară.

Pentru a crește productivitatea și confortul operatorului, mașinile sunt echipate cu ascensoare hidraulice-căitori de centre, care determină ele însele axa de rotație adecvată a piesei de prelucrat și o combină cu axa de rotație a arborilor de centrare.

Cojirea lemnului aburit este folosită pentru cheresteaua de pin, arin și mesteacăn. Placajul este realizat din furnir decojit.

Mașină de rindeluit furnir

În primul rând, crestele sunt supuse tăierii transversale. În timpul acestei proceduri, crestele sunt tăiate în bucăți de lungimea necesară. Toate secțiunile sunt tăiate pe lungime, rezultând o grindă cu două muchii. Uneori este tăiat în jumătate. După aceasta, vanchurile sunt supuse unui tratament termic într-o cameră de abur sau autoclavă.

Apoi, vanchurile trebuie să fie rindeluite pe o mașină de tăiat furnir. Furnirul feliat este uscat în uscătoare cu role, tăiat și ambalat în mănunchiuri. Fiecare set conține un desen specific. Nuanța și modelul lemnului trebuie să se potrivească în fiecare set. Din acest motiv, foile de furnir care ies din fiecare vanche în timpul rindelui sunt pliate, uscate și împachetate în mănunchiuri exact în ordinea în care au ieșit din rindea. Când trei vanche sunt rindeauate în același timp, furnirul de la fiecare dintre ele este pliat în trei mănunchiuri diferite. Un mănunchi de furnir care este completat, uscat, împachetat și legat cu sfoară se numește knol.

O mașină pentru fabricarea furnirului vă permite să creați foi subțiri din soiuri scumpe de cherestea care au o textură neobișnuită. Acest material este excelent pentru furnir. Metode de creare a furnirului:

O mașină pentru fabricarea furnirului vă permite să creați foi subțiri din soiuri scumpe de cherestea care au o textură neobișnuită. Acest material este excelent pentru furnir. Metode de creare a furnirului:

- radial

- tangenţial

- radial-tangențial

- tangenţial-capăt.

Cea mai atractivă materie primă pentru crearea furnirului este lemnul de stejar. Acest furnir este folosit pentru placarea mobilierului rustic din segmentul de lux.

Pe langa furnir de stejar, in magazinele specializate gasesti materiale de artar, fag, tei si mahon.

Mașină de cusut furnir

Furnirul este tăiat cu mașini specializate. Are o structură destul de subțire și fragilă. Pentru a finisa suprafata cu furnir, aceasta trebuie imbinata intre ele pentru a obtine o tabla care se ruleaza in rulouri. Furnirul este îmbinat în două moduri:

Aceste metode sunt la fel de populare în producția de mobilă. Cusătura furnirului se realizează pe o mașină sau manual. Pentru atelierele mici au fost dezvoltate dispozitive manuale pentru lipirea sau cusatura furnirului. Folosind un dispozitiv special, adezivul sau firul termic este încălzit și aplicat în zig-zag pe partea principală.

Astăzi, mașinile de cusut furnir sunt dispozitive mici care funcționează autonom. O astfel de mașină este controlată de un specialist. Toate lucrările sunt făcute clar, eficient și suficient de rapid.

Astăzi, mașinile de cusut furnir sunt dispozitive mici care funcționează autonom. O astfel de mașină este controlată de un specialist. Toate lucrările sunt făcute clar, eficient și suficient de rapid.

Cusăturile de mână devine din ce în ce mai puțin frecvente, în special în atelierele de antichități, restaurare și designeri.

Puteți încorpora un player cu acest videoclip în site-ul dvs. web. Pentru a face acest lucru, selectați dimensiunea jucătorului și copiați codul primit.

Descriere

Grosimea maximă a furnirului 8 mm. , lungime pana la 900 mm, latime de la 30 la 105 mm Capacitate 20 metri cubi. pe schimb. Viteza și grosimea plăcilor este controlată de un computer.

- img="">

Una dintre etapele producției este introducerea buștenilor în mașina de decojit.

Ciclul de producție

Se compune din mai multe etape:

În unele etape, merită să intrați în mai multe detalii.

Pregătirea buștenilor

Din ce este fabricat placajul în timpul întregului ciclu de producție?

- Din trunchiurile de conifere și foioase;

- Fabricat dintr-un liant - adezivi pe baza de rasini artificiale.

Cele mai tipice materiale de placaj sunt pinul și mesteacănul. Bradul, zada, cedru, molid, plop, arin, tei, aspen și fagul sunt folosite ceva mai rar.

Vă rugăm să rețineți: placajul de conifere și lemn de esență tare diferă semnificativ în ceea ce privește rezistența mecanică și sunt produse conform diferitelor GOST - 3919.1-96 și, respectiv, 3919.2-96.

Buștenii tăiați și decupați sunt decojiți (curățați de coajă) și tăiați manual sau cu o mașină de tăiere transversală în bucăți de lungime egală. Iarna, trunchiurile sunt precondiționate într-o baie de apă caldă pentru a conferi lemnului înghețat plasticitatea necesară.

Rotunjire și decojire

De obicei, aceste două operații sunt efectuate pe aceeași mașină. În primul rând, piesa de prelucrat primește o formă cilindrică; apoi se îndepărtează din el un strat de lemn gros de aproximativ un milimetru într-o spirală conică. Butașii rămași nu sunt utilizați în producție.

Tăierea în foi

Este însoțită de sortarea materialului. Zonele defecte ale foilor sunt decupate; benzi de lățime mică (mai puțin de 1,5 m) pot fi folosite pentru lipire într-o foaie întreagă.

Tăierea furnirului în foi și sortarea primară.

Apoi furnirul trece prin rolele de lipici, unde este acoperit cu un liant.

Informații: în producția de placaj FC se folosește rășină uree-formaldehidă.

Așa-numitul placaj tehnic FSF este lipit împreună cu rășini fenol-formaldehidice, ceea ce face posibilă clasificarea acestei producții ca dăunătoare.Uscare prin presare

Pentru uscarea foilor se folosește o presă hidraulică pentru încălzirea plăcilor cu abur supraîncălzit. Temperatura tipică de uscare este de aproximativ 200 de grade. Durata acestei părți a ciclului variază de la 30 de minute la 2 ore, în funcție de grosimea foii.

Uscarea se efectuează cu ventilație forțată intensivă a încăperii: după cum sa menționat deja, formaldehida nu este în niciun caz benefică pentru sănătate.

Descărcare din presă.

Tunderea

Foaia uscată arată ca un sandviș dezordonat, cu margini neuniforme. Pentru a-l transforma într-un produs gata de vânzare, este tăiat pe o mașină de tăiat.

Vă rugăm să rețineți: conform cerințelor GOST, marginile foii trebuie să fie strict perpendiculare între ele.

Deviația nu poate fi mai mare de 2 mm pe metru liniar.Triere

Calitatea placajului este determinată vizual și, în funcție de aspectul suprafeței, îi permite să fie clasificat ca una dintre clase - de la elită la a patra.

Principalele defecte includ:

- Noduri de viață și de cădere;

- Crăpături sparte și neîntrerupte;

- Schimbări de culoare sănătoase și dureroase.

Prețul unei frunze, în funcție de soi, poate varia de două ori sau mai mult.

Două fapte merită remarcate în special:

- Pentru materialul de gradul E (Elite), chiar și tranzițiile ascuțite de culoare și schimbările semnificative ale structurii stratului de suprafață al furnirului sunt inacceptabile;

Fotografia vă permite să evaluați diferența dintre elită și alte soiuri.

- Delaminarea furnirului trimite imediat foaia la deșeuri, indiferent de calitate.

Depozitare

O placă de placaj instalată vertical sau în unghi este capabilă să se deformeze sub propria greutate datorită fluidității rășinilor care leagă straturile de furnir.

De asemenea: fermentația poate schimba culoarea stratului superior în lumina puternică a soarelui.

De aceea, instrucțiunile pentru depozitarea foilor conținute în standardele interne impun ca acestea să fie depozitate într-un mod strict definit:

- în interior cu umiditate constantă;

- protejat de lumina directă a soarelui;

- in pozitie orizontala, asezat pe paleti sau suporti.

Caz special

Pentru a evita confuzia în terminologie, merită să explicăm o subtilitate. Contrar numelui său, placajul perforat nu are nimic de-a face cu laminatul furnir.

Acesta este numele unei foi HDF (plăci de fibre de înaltă densitate, cunoscute și sub numele de placă presată) cu găuri făcute în ea la intervale regulate. Materialul este folosit la proiectarea vitrinelor, ca panouri pentru dulapuri și uși de interior etc.

Mâinile nebune

Se poate produce placaj obișnuit într-un mic atelier privat? Pentru ciclul complet - cu greu este nevoie de echipamente supradimensionate pentru aburirea, decojirea trunchiurilor și decojirea furnirului. Dar lipirea furnirului în foi finite acasă este foarte posibilă.

De ce este necesar acest lucru? De exemplu, pentru producția de așa-numite plăci de parchet proiectate, constând din placaj FC cu un strat de furnir din lemn de esență tare lipit pe acesta.

Cea mai evidentă modalitate de a crea producția de artizanat este să cumpărați role de lipici și o presă, deoarece echipamentele folosite pentru producția de placaj sunt destul de accesibile. Cu toate acestea, dacă produceți placaj cu propriile mâini, nu pentru vânzare, ci doar de dragul reparațiilor în propria casă, pur și simplu nu va plăti.

Planul „B” constă în lipirea la rece a furnirului pe placa de placaj finită:

Lipirea placajului cu furnir de lemn nobil.

- Atât foaia așezată pe o bază plată, cât și partea din spate a furnirului sunt acoperite cu adeziv PVA;

- Furnirul se așează pe suprafața foii și se netezește;

- Piesa de prelucrat este presată cu o foaie de placaj gros (22 - 27 mm) și încărcată cu o greutate de 300 - 400 kg, distribuită cât mai uniform pe toată suprafața.

Va dura aproximativ o zi pentru ca lipiciul să se usuce complet. După acest timp, foaia este tăiată în plăci de dimensiunea necesară folosind un ferăstrău circular staționar obișnuit. Un router sau un router de lemn de mână cu un ghidaj este apoi folosit pentru a teșit aproximativ un milimetru adâncime.

Vă rugăm să rețineți: din motive evidente, parchetul astfel realizat poate fi așezat doar cu lipici.

În absența încuietorilor prin clic, nu se vorbește despre instalare plutitoare.Concluzie

Sperăm că materialul nostru va părea destul de informativ dragului cititor. Îl poți discuta în comentarii, iar videoclipul din acest articol va oferi informații tematice suplimentare. Noroc!