Etapele producției de zahăr din sfecla de zahăr. Procesul de producere a zahărului

După ce sfecla a fost recoltată de pe câmp și livrată la fabrică, începe procesul de producere a zahărului granulat.

După ce sfecla a fost recoltată de pe câmp și livrată la fabrică, începe procesul de producere a zahărului granulat.

Mai întâi trebuie să curățați materiile prime de blaturi, paie, nisip, zgură și pietre. Prezența lor îngreunează obținerea așchiilor de sfeclă și tocește cuțitele. Sfecla sosită se acumulează într-un recipient din beton armat, care este echipat cu diverse capcane pentru a îndepărta diferitele impurități care vor interfera cu funcționarea mecanismelor. După ce sfecla sortată ajunge la liftul către tăietorii de sfeclă, acestea trebuie spălate. Acest lucru se face pentru a menține cuțitele tocite și pentru a preveni contaminarea sucului de difuzie.

Pentru curățarea suplimentară a legumelor rădăcinoase, se folosesc spălătoare de sfeclă, deoarece murdăria este spălată mai bine atunci când fructele se freacă unele de altele. Pentru aceasta se folosește o spălătorie de sfeclă. tip tambur, aici rădăcinoasele se spală 70%, apoi trec la agent de clătire. După această procedură, sfecla este curățată cu o capcană hidraulică de nisip de piatră. Sfecla curată este furnizată transportoarelor cu șurub. Pierderile de zahăr în timpul acestor procese depind de perioada anului și de calitatea produsului. Sfecla spălată intră în buncăr și apoi merge la tăietorii de sfeclă. Pentru a obține zahăr din sfeclă, li se dă formă de chipsuri, această metodă se numește difuzie. Grosimea așchiilor normale ar trebui să fie de 0,5-1 milimetru. Mașinile bune de difuzie produc așchii Calitate superioară, care în timpul procesului de amestecare nu trebuie să se amestece, ci să se miște. Temperatura în timpul acestui proces ar trebui să fie optimă chiar și în absența aerului.

Aparatul de difuzie trebuie să aibă următorii parametri:

1. La 100 de grame de chipsuri 12 milimetri;

2. 0,3% pierdere de zahăr față de greutatea sfeclei în pulpă;

3. 120% din sucul de pompare raportat la greutatea sfeclei;

4. Chipsurile ar trebui să fie în mașină timp de 100 de minute;

5. Temperatura din aparat este optimă.

Urmează procesul de purificare a sucului obținut prin difuzie, care conține zaharoză și alte zaharuri care împiedică producerea zaharozei sub formă cristalină - ceea ce înseamnă că trebuie eliminate. În acest scop se folosesc procese de purificare fizică și chimică. Cea mai ușoară metodă de curățare este folosirea de var. Varul se introduce in sucul incalzit la 90 de grade, iar cu miscare in contracurent varul permite ca substantele care nu pot fi cristalizate sa precipite complet.

Sucul rezultat este apoi concentrat prin evaporare.

Cristalizarea zahărului considerată etapa finală. Zaharoza pură este eliberată dintr-un amestec numit sirop. O parte din zaharoză este transformată în zahăr granulat, iar o parte rămâne în melasă. Prin urmare, randamentul zahărului depinde de pierderile de melasă.

Ultimul pas în producția de zahăr este uscarea. Zahărul este uscat pentru a elimina umezeala inutilă din el. Se usucă la o temperatură de aproximativ 50 de grade și cu o umiditate de 1,2%. Zahărul încă umed intră în uscător și se usucă cu aer cald la aproximativ 105 grade, apoi se răcește la 20 de grade. Zahărul uscat și răcit intră într-o mașină specială de cernut și apoi în ambalaj. Conținutul de umiditate al zahărului trebuie să corespundă umidității din depozit.

Linie tehnologică pentru producerea zahărului granulat

din sfecla de zahar

Caracteristicile produselor, materiilor prime și semifabricatelor. Zahăr– se referă la cele mai importante componente ale dietei – carbohidrații. Acestea din urmă se împart în monozaharide (glucoză, fructoză, galactoză), dizaharide (zaharoză, maltoză, lactoză), polizaharide digerabile (amidon, glucogen) și polizaharide nedigerabile (fibre alimentare). Monozaharidele și dizaharidele au un gust dulce și de aceea se numesc zaharuri. Dizaharidele și polizaharidele nedigerabile sunt descompuse în corpul uman pentru a forma glucoză și fructoză. Zaharoza este ușor și complet absorbită în corpul uman, contribuind la restabilirea rapidă a energiei consumate.

La prelucrarea sfeclei de zahăr în scopuri alimentare se produce zahăr alb granulat, care conține cel puțin 99,75% zaharoză (din materie uscată) și având o culoare de cel mult 0,8 unități convenționale. Pentru prelucrarea industrială se produce și zahăr granulat alb cu tentă galbenă, care conține cel puțin 99,55% zaharoză (din materie uscată) și având o culoare de cel mult 1,5 unități convenționale. Zahărul granulat este produs cu dimensiuni de cristal de la 0,2 la 2,5 mm.

Calitatea zahărului granulat trebuie să îndeplinească cerințele standard pentru indicatorii organoleptici, fizico-chimici și microbiologici.

Zahărul granulat are o valoare deosebită datorită vitezei și ușurinței digestibilității sale și, astfel, servește drept sursă indispensabilă de calorii pentru persoanele cu muncă psihică și fizică.

Materia primă de pornire în industria zahărului autohton este sfecla de zahăr, a cărei rădăcină este săpată și expediată pentru prelucrare. Sfecla recoltată trebuie să îndeplinească cerințele standardului în ceea ce privește condiția fizică și conținutul normalizat al culturilor de rădăcină cu anumite defecte (ofălite, înflorite, deteriorate etc.). Calitățile tehnologice ale sfeclei de zahăr depind și de maturitatea tehnică a sfeclei în timpul recoltării, de contaminarea generală și de cei mai importanți indicatori chimici - conținutul de zaharoză și puritatea sucului de sfeclă.

Trebuie remarcat faptul că producătorii de sfeclă se confruntă cu o deteriorare a majorității indicatorilor de calitate în timpul depozitării, ceea ce, la rândul său, reduce eficiența proceselor tehnologice, crește pierderile de zaharoză și reduce randamentul și calitatea produsului finit. Prin urmare, perioada optimă de producție pentru prelucrarea sfeclei de zahăr este de 100 de zile.

Principalele semifabricate ale producției de zahăr din sfeclă sunt chipsurile de sfeclă, sucul de difuzie, siropul, mascuita și zahărul granulat spălat. Chips de sfeclă- felii de sfeclă de o anumită dimensiune și formă, obținute prin tăierea culturilor de rădăcină în tăietoare de sfeclă. Suc de difuzie – soluție de apă zaharoza si nezaharurile extrase din chipsuri de sfecla prin metoda difuziei. Sirop– o soluție saturată de zahăr obținută din suc purificat prin evaporarea apei din acesta într-un evaporator. Massecuite- o masă formată din cristale de zaharoză și soluție intercristalină, formată în timpul fierberii siropului și edemului în aparatele cu vid. Zahăr granulat industrial– cristale de zaharoză spălate cu apă fierbinte, separate de soluția intercristalină (edem) în timpul centrifugării mascuitei.

În urma prelucrării sfeclei de zahăr, împreună cu produsul principal (zahăr granulat), se obține o cantitate mare de subproduse. Cu un randament mediu de zahăr de 10...12%, producția de sfeclă dă, ca procent din masa sfeclei prelucrate: 80...83 pulpă crudă de sfeclă, 5,0...5,5 melasă, 10...13 turtă de filtru , care sunt resurse secundare valoroase.

Pulpa de sfeclă este așchii de sfeclă dezadulată care rămân după extragerea zaharozei din ea prin metoda difuziei. Conține zaharoză 0,3%. Pulpa are o mare valoare de furaj, dar pentru a-și crește durata de valabilitate necesită prelucrare: uscare sau însilozare. Eficiența utilizării pulpei poate fi crescută prin obținerea de pectină, fibre alimentare, metan și proteine unicelulare din aceasta.

Melasa este o solutie intercristalina obtinuta prin centrifugare mascuitei din ultima cristalizare. Melasa contine: substante organice minerale, inclusiv carbohidrati; aminoacizi și amide valoroși; cationi de metale alcaline și alcalino-pământoase; anioni ai acizilor carbonic, sulfuric și fosforic. Aproximativ 50% din melasa produsă este folosită pentru furaje.

În plus, melasa este o materie primă valoroasă pentru producție Alcool etilic, drojdie, acizi alimentari, solvenți etc.

Sedimentul de filtrare conține dioxid de carbon, compuși azotați, compuși și minerale neazotați, o serie de elemente și alți compuși utili pentru alimentația plantelor și animalelor. Cu toate acestea, aceste deșeuri valoroase din producția de zahăr din sfeclă nu și-au găsit încă nicio aplicație practică utilă; ele provoacă daune ecologice a mediului natural atunci când sunt acumulate în haldele.

Caracteristicile producției și consumului de produse finite. Fabricile de zahăr sunt situate în zonele în care se cultivă sfecla de zahăr. O fabrică modernă de zahăr din sfeclă este o mare întreprindere industrială care, în funcție de capacitatea sa de proiectare, poate procesa de la 1,5 la 6 mii de tone de sfeclă de zahăr pe zi.

După prăbușirea URSS, pe teritoriul Rusiei au rămas 95 de fabrici de zahăr din sfeclă. În noile condiții economice, aceste întreprinderi au redus semnificativ producția de zahăr, deoarece volumul de sfeclă procesată a scăzut de 2 ori. În același timp, a crescut și volumul de prelucrare a zahărului brut din trestie de zahăr din import.

În prezent, suprafața cultivată și volumul de recoltare a sfeclei de zahăr au scăzut brusc. Principalele active de producție ale fabricilor de zahăr au o uzură semnificativă.

Restaurarea și dezvoltarea în continuare a complexului autohton de zahăr din sfeclă depinde de rezolvarea problemelor creării unei producții competitive pe piața mondială. În același timp, va fi necesar să se țină cont de faptul că aproximativ 80% din baza de proiectare, cercetare și inginerie rămâne în Ucraina.

Caracteristicile producției de zahăr granulat din sfecla de zahăr se datorează faptului că produse terminate zaharoză aproape pură. Astfel de compoziție chimică producția se realizează prin faptul că în aproape toate etapele procesului tehnologic se efectuează operațiuni de curățare a materiilor prime și semifabricatelor de contaminanți și impurități străine. Majoritatea operațiunilor presupun asigurarea curățeniei suprafeței exterioare a rădăcinilor de sfeclă, a sucului de difuzie și a cristalelor de zahăr alb.

Suprafața exterioară a rădăcinilor de sfeclă de zahăr este curățată de impurități ușoare (plutitoare) și grele (pietre, nisip etc.). O parte semnificativă a impurităților este separată în timpul transportului sfeclei pentru prelucrare în fluxul amestecului de sfeclă-apă. Contaminanții legați ferm de suprafața culturilor de rădăcină sunt spălați folosind piese de lucru mecanice în mașini de spălat.

Apa este deșeul de producție cu cel mai mare consum de materiale. Cantitatea de apă într-o schemă cu flux direct de utilizare a acesteia (fără reutilizare sau reciclare) este de aproximativ 1800% din greutatea sfeclei procesate. Apele uzate industriale necesită un tratament special pentru a elimina impactul negativ asupra mediului.

Datorită mecanizării complete a operațiunilor de recoltare și încărcare și descărcare, contaminarea sfeclei cu sol și materie verde a crescut semnificativ. Sfecla roșie cu contaminare crescută crește semnificativ volumul transport transport, consumul de apă de transport și de spălare și încărcarea pe instalațiile de tratare, reduce productivitatea în timpul prelucrării sfeclei, ceea ce duce în cele din urmă la costuri suplimentare și la scăderea competitivității producției.

Trebuie remarcat faptul că, cu toate eforturile suplimentare, nu se poate obține sfeclă cu curățenia suprafeței exterioare necesară pentru tehnologia progresivă, ceea ce duce la uzura echipamentului. În special, producția în serie și utilizarea practică a tăietorilor de sfeclă cu disc au fost oprite în URSS. Dintre tipurile cunoscute de tăietoare de sfeclă, sunt cele cu disc care consumă mai puțină energie și produc așchii de sfeclă de bună calitate. Pentru funcționarea fiabilă a tăietorilor de sfeclă cu disc, este necesar un nivel mai ridicat de puritate a sfeclei, dar acest lucru nu împiedică utilizarea lor pe scară largă în fabricile de zahăr străine avansate.

Sucul de difuzie conține aproximativ 16...19% substanță uscată, din care 14...17% zaharoză și aproximativ 2% non-zaharuri. Toate zaharurile, într-o măsură mai mare sau mai mică, împiedică producerea de zaharoză cristalină și măresc pierderea acesteia cu melasă. În timpul cristalizării, o parte din non-zaharuri este capabilă să rețină 1,2...1,5 părți de zaharoză în soluție. Prin urmare, una dintre cele mai importante sarcini ale tehnologiei de producție a zahărului este eliminarea maximă a non-zaharurilor din soluțiile de zahăr.

Nezaharurile conțin numeroase substanțe: acizi organici, proteine, pectine, grăsimi, substanțe reducătoare (produse ale descompunerii zaharozei în soluții apoase în glucoză și fructoză sub acțiunea ionilor de hidrogen sau a enzimelor), substanțe colorante etc. Nezaharurile au o gamă largă de proprietăți fizico-chimice, ceea ce determină natura diferită a reacțiilor care conduc la îndepărtarea lor din sucul de difuzie.

Secvența principalelor etape de epurare fizico-chimică a sucului de difuzie este următoarea: defecarea preliminară, defecarea principală, saturația I, saturația II, separarea sedimentelor, sulfitarea.

Defecare– procesul de tratare a sucului de difuzie cu var (cretă de var). Scopul defecării preliminare este coagularea și precipitarea sub influența proprietăților de deshidratare ale ionilor, proteinelor, pectinei și altor substanțe de dispersie coloidală, precum și formarea unei structuri bune a sedimentelor. Pe lângă coagularea și precipitarea complexului proteină-pectină, în timpul defecării preliminare are loc o reacție de neutralizare a acizilor și precipitarea sărurilor de calciu. Sarcina principală a defecației principale este descompunerea amidelor acide, a sărurilor de amoniu, a substanțelor reducătoare, saponificarea grăsimilor, precum și crearea excesului de var necesar pentru a obține o cantitate suficientă de sediment de CaCO3 la prima saturație.

Saturare– procesul de tratare a sucului defecat cu gaz de saturație care conține dioxid de carbon (CO2). Ca rezultat, se formează cristale de carbonat de calciu, pe suprafața cărora sunt la rândul lor adsorbite particule fără zahăr. După prima saturare, precipitatul de carbonat de calciu cu nezaharuri adsorbite și coagulat este separat prin decantare sau filtrare și eliminat ca deșeu. Apoi se adaugă lime în suc și se efectuează o a doua mișcare intestinală. La a doua saturație, ca urmare a reacțiilor chimice, pe suprafața precipitatului de CaCO3 rezultat se depun săruri de calciu și alte nezaharuri. După aceasta, sedimentul carbogazos este din nou separat de suc.

Sulfitare– procesul de tratare a sucului sau siropului cu dioxid de sulf sau acid sulfuros. Sulfitarea se efectuează pentru a reduce vâscozitatea soluțiilor care conțin zahăr și a reduce culoarea acestora. Siropul sulfatat este filtrat pentru a separa precipitatul.

Cantitatea de non-zaharuri din materia primă afectează în mod semnificativ eficiența procesului de purificare a sucului: cu cât sunt mai multe, cu atât este mai dificil să se obțină puritatea necesară, adică fracția de masă a zaharozei în termeni de substanțe uscate. Raportul dintre cantitățile de zaharoză și non-zaharuri din sfeclă depinde de proprietățile sale tehnologice. În special, legumele rădăcinoase cu flori au un conținut redus (cu 2...3%) de zaharoză și o cantitate crescută de substanțe reducătoare. Puritatea sucului de sfeclă din legumele rădăcinoase uscate este cu 4...12% mai mică decât cea a sfeclei normale. Din legume rădăcinoase cu puternic deteriorare mecanică atunci când este alimentat hidraulic pentru procesare, până la 0,16...0,30% zaharoză este spălată în transportor și în apa de spălare. În prezența masei verzi pe culturile rădăcinoase, puritatea sucului de difuzie scade cu 1,7...2,6%. Desigur, la depozitarea culturilor de rădăcină defecte enumerate, deteriorarea indicatorilor lor de calitate are loc mai intens decât la sfecla normală. Astfel, procurarea și prelucrarea sfeclei de calitate deteriorată duce la pierderi de zahăr și, în cele din urmă, reduce competitivitatea producției de zahăr din sfeclă.

Zaharoza este foarte solubilă în apă, iar solubilitatea sa crește odată cu creșterea temperaturii. În soluții, zaharoza este un deshidratant puternic. Formează cu ușurință soluții suprasaturate, în care cristalizarea începe doar în prezența centrelor de cristalizare. Viteza acestui proces depinde de temperatură, vâscozitatea soluției și coeficientul de suprasaturare.

Cristalizarea vă permite să obțineți zaharoză aproape pură dintr-un amestec multicomponent de substanțe, care este sirop.

Schema tehnologică prevede atât de multe etape de cristalizare încât efectul total de cristalizare (diferența de puritate a siropului de limpezire original și a melasei) este de 30...33%. De obicei, fabricile funcționează după scheme cu două sau trei cristalizări, în timp ce un produs comercial se obține doar în prima etapă. Schema de dublă cristalizare este mai simplă și mai economică decât schema de triplă cristalizare, dar funcționarea sa nu realizează întotdeauna deszugarificarea suficient de completă a melasei și producerea de zahăr granulat de înaltă calitate.

Zahărul granulat din comerț este uscat la un conținut standard de umiditate de 0,04% atunci când este depozitat în vrac și 0,14% când este ambalat în saci și pungi.

Depozitarea zahărului la fabricile de zahăr din sfeclă este complicată de faptul că toate produsele sunt produse pe parcursul a mai multor luni, după care trebuie depozitate o perioadă lungă de timp. Pentru a utiliza eficient capacitatea unui depozit de zahăr, pungi de zahăr sunt stivuite. Pentru stivuirea sacilor sunt folosite diverse ascensoare mobile. De obicei se pune sub saci grătare de lemn, sprijinindu-le la o inaltime de aproximativ 100 mm fata de podea si asigurand o buna ventilatie a aerului de sub ele. Pentru depozitare adecvată Zahărul din depozit trebuie să fie asigurat cu condiții adecvate de temperatură și umiditate.

Silozurile de depozitare a zahărului în vrac trebuie să fie proiectate pentru a preveni formarea umidității pe suprafețele lor interne. Un astfel de depozit trebuie sa fie dotat cu un sistem de climatizare, precum si cu un sistem de aspiratie, care sa asigure purificarea aerului aspirat la o concentratie antiexplozie de praf de zahar.

Pentru a livra consumatorilor zahăr neambalat, se folosesc vagoane (pâlnie) special concepute.

Etapele procesului tehnologic. Producția de zahăr granulat din sfeclă de zahăr poate fi împărțită în următoarele etape și operațiuni principale:

– transportul și precurățarea sfeclei;

– spălarea sfeclei;

– tăierea sfeclei în chipsuri de sfeclă;

– extragerea sucului din chipsuri de sfeclă;

– fizică curatare chimica suc de difuzie;

– evaporarea sucului și purificarea siropului;

– fierberea mascuitei, cristalizarea zaharozei si separarea mascuitei (centrifugarea);

– uscarea, racirea, sortarea si ambalarea zaharului granulat.

Caracteristicile complexelor de echipamente. Linia începe cu un complex de echipamente pentru transportul și curățarea suprafeței exterioare a sfeclei, care include sisteme de transport hidraulice, o pompă de sfeclă, capcane pentru sol, capcane de piatră, un separator de apă, o spălătorie de sfeclă și un separator magnetic, precum și echipamente. pentru colectarea cozilor de sfeclă.

Următorul set de echipamente este proiectat pentru producția și prelucrarea așchiilor de sfeclă, inclusiv cântare, un tăietor de sfeclă, un aparat de difuzie, pulpere și echipamente pentru stoarcerea umidității din pulpa de sfeclă.

Al treilea set de echipamente pentru prelucrarea fizică și chimică a sucului de difuzie și separarea sedimentelor include aparate pentru defecare și saturare a sucului, încălzitoare, dozatoare de lapte de var, rezervoare de decantare, sulfitatoare și filtre.

Al patrulea set de echipamente este proiectat pentru evaporarea sucului de difuzie și purificarea siropului, care conține un evaporator cu patru efecte cu un concentrator, un sulfitizer de sirop și un filtru de sirop.

Cel mai important este un set de echipamente pentru fierberea siropului, cristalizarea zahărului, separarea mascuitei și spălarea cristalelor de zahăr. Echipamentul principal al acestui complex este dispozitivele de vid de mascuite, mixere de mascuite, distribuitoare de mascuite, centrifuge, un mixer de rafinare, colectoare de deseuri de mascuite si melasa, precum si un transportor vibrant pentru zaharul granulat spalat.

Setul final de echipamente pentru producerea zahărului granulat comercial include un lift, o unitate de uscare-răcire, o instalație de sortare a zahărului, recipiente de primire pentru zahăr granulat, precum și cicloane pentru purificarea aerului uscat și umed din praful de zahăr și un mixer. pentru dizolvarea prafului de zahăr și a bucăților de zahăr granulat.

Diagrama mașinii și hardware a liniei de producție pentru zahăr granulat din sfeclă de zahăr condiționată este prezentată în Fig. 2.8.

Proiectarea și principiul de funcționare al liniei. Sfeclă roșie dintr-un depozit de depozitare pe termen scurt (burachnoy) 1 sub formă de amestec de sfeclă-apă în raport de 1: 6...1: 7, este alimentat transportorului hidraulic principal, format din secțiuni inferioare și superioare. Transportor hidraulic inferior 2 ingropat in pamant cu panta catre statia de ridicare a sfeclei. La intrarea în transportorul hidraulic principal sunt instalate grătare înclinate și orizontale pentru a preveni aglomerația 3 . La capătul transportorului hidraulic există un regulator de debit - o poartă pulsatorie 4 .

Din secțiunea inferioară a transportorului hidraulic, amestecul de sfeclă-apă este pompat de o pompă de sfeclă 5 la transportorul hidraulic superior 6 , plasat la o înălțime mai mare de 20 m. Mișcarea ulterioară a acestuia pentru a efectua diverse operații tehnologice se produce datorită gravitației. Când se deplasează de-a lungul unui transportor hidraulic metalic, culturile de rădăcină sunt curățate alternativ în capcane de sol și capcane de piatră. Impuritățile ușoare sunt captate în capcanele de sol 7 Și 9 , și grele în capcane de piatră 8 Și 10 .

Apoi, amestecul de sfeclă-apă trece printr-un separator de apă cu disc 11 , unde culturile de rădăcină sunt eliberate de apa de spălare a transportoarelor, resturi de sfeclă, nisip și impurități mici libere și introduse în mașina de spălat sfeclă 12 pentru spălarea pământului și a altor impurități aderente. Cantitatea de impurități este de 1...3% din greutatea sfeclei în timpul recoltării manuale și de 8...10% sau mai mult în timpul recoltării mecanizate cu combine.

Cantitatea de apă furnizată spălării sfeclei depinde de gradul de contaminare, de designul mașinii și este în medie de 60% din greutatea sfeclei. De la mașina de spălat, rădăcinoasele merg la clătitorul de sfeclă 13 , unde se efectuează spălarea finală a murdăriei de pe suprafața sfeclei și curățarea acesteia de impuritățile străine. Din clătirea cu sfeclă, rădăcinile trec la al doilea separator de apă 14 , unde apa de spălare este separată de ele și clătită cu apă clorurată furnizată prin duze și trimisă la lift 15 .

Cozile ușoare rupte, bucăți mici și rădăcini mici (doar 1...3% din greutatea sfeclei) cad în apele uzate ale transportorului hidraulic și mașinii de spălat, astfel încât apa de spălare a transportorului cu fragmente de sfeclă de la separatoarele de apă este introdus într-un colector rotativ de coadă 16 . Fragmentele de sfeclă, paiele și vârfurile separate în catcher intră în clasificatorul de coadă 17 . Aici fragmentele de sfeclă sunt separate de paie și vârfuri și trimise la clătitorul de sfeclă 18 , iar din acesta sunt pompate la lift și procesate împreună cu sfecla. Impuritățile vegetale sunt aruncate pe transportor 19 .

Sfecla spălată este ridicată cu un lift 15 la transportorul de control 20 cu separator electromagnetic 21 pentru a capta impuritățile feromagnetice și trece la cântare automate 22 situat deasupra tăietorilor de sfeclă. Sfecla cântărită pe cântare automate este descărcată într-un buncăr de depozitare 23 .

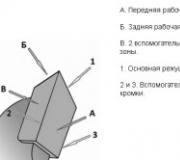

Sfecla roșie din buncărul de depozitare este introdusă în felierea de sfeclă roșie 24 pentru a obține chipsuri de sfeclă. Pentru o bună extracție a sucului de sfeclă din chipsuri, acestea trebuie să fie netede, elastice și fără pulpă. Chipsurile bune de sfeclă sunt fâșii lungi și subțiri de sfeclă, cu o secțiune canelată, dreptunghiulară sau în formă de romb, de 0,5...1 mm grosime.

Transportor de așchii de sfeclă 25, pe care sunt instalate cântare cu bandă automate 26 , este trimis la un aparat de difuzie continuă 27 . Condensurile de amoniac sulfatate sau apa barometrică dintr-un rezervor de colectare sunt utilizate ca apă de alimentare 29 , precum si apa purificata de pulpa din colectie 28 .

Rădăcinile de sfeclă de zahăr conțin 20...25% substanță uscată, din care conținutul de zaharoză variază de la 14% la 18%.

Zaharoza dizolvată în seva celulară poate fi extrasă din celule numai după denaturarea (coagularea) protoplasmei cu membrana sa semi-permeabilă. Prin urmare, pentru cursul normal al procesului de difuzie, chipsurile de sfeclă sunt preîncălzite la o temperatură de 70...80 °C.

Zahărul este extras din celulele țesutului radicular prin difuzie în contracurent, în care chipsurile intră în capul aparatului. 17 și se deplasează spre partea de coadă, eliberând zahăr prin difuzie în apa fierbinte sărată deplasându-se spre extractant. De la capătul părții cozii a aparatului, așchii cu o concentrație scăzută de zahăr sunt îndepărtați, iar extractantul, îmbogățit cu zahăr, este îndepărtat ca suc de difuzie. Din 100 kg de sfeclă se obțin aproximativ 120 kg de suc de difuzie. 1,5...3 g/l de pulpă intră în suc, care este separat într-un pulper 32 , apoi introduse în colecție 33 .

Pasta descărcată din aparatul de difuzie intră în șurubul separator de apă 30 și introdus în presa de stoarcere 31 , apoi - pentru uscare și bunkerare. În medie, cantitatea de pulpă îndepărtată din mașină 27 , reprezintă 80% din greutatea sfeclei.

Sucul de difuzie este furnizat de la colector 33 pentru purificarea fizică și chimică, care constă dintr-un număr de etape succesive. Defecarea preliminară se efectuează în aparat 34 , unde, pe lângă suc, se furnizează lapte de lămâie și o suspensie de suc de saturație II pentru a forma un sediment de non-zaharuri. De la pre-defecator, sucul intră în prima etapă a defecației principale în aparat 35 , unde se amestecă cu lapte de var pentru a efectua reacția de descompunere a nezaharurilor. Laptele de lămâie într-o cantitate corespunzătoare consumului de suc primit este furnizat din mixerul de lapte de var 36 dozatoare 37 .

După prima etapă a mișcării intestinale principale, sucul intră în colecție 38 și este alimentat de o pompă la încălzitor 39 , unde se încălzește la 85...90 °C și se trimite la defecator 40 la a doua etapă (fierbintă) a mișcării intestinale principale. Laptele de var este adăugat în cutia de preaplin a defecatorului pentru a crește proprietățile de filtrare ale sedimentului de suc de prima saturație. De la un defecator 40 sucul intră în rezervorul de circulație 41 , unde se amestecă cu de 5...7 ori cantitatea de suc recircular de la prima saturație, în aparat 42 suferă I saturație și curge prin gravitație în colecția de suc de I saturație 43 . În continuare, după ce trece de încălzitor 44 , sucul este pompat într-un colector de presiune 45 , situat deasupra filtrelor de frunze 46 .

46 printr-un agitator 48 si colector de presiune 49 furnizate filtrelor cu vid 50 . Filtratul este îndepărtat din filtrele cu vid printr-un colector cu vid 51 într-o colecție de suc filtrat I saturație 47 . Turta de filtru rezultată intră în mixer 52 , iar din acesta este trimis la câmpurile de filtrare.

Suc filtrat de saturație I, încălzit într-un încălzitor 53 până la o temperatură de 92…95 °C, pompat în defecator 54 pentru defecare înainte de a doua saturație. Laptele de var este introdus în conducta de aspirație a pompei. Din defecator, sucul curge prin gravitație în aparat 55 la a doua saturație, prelucrat acolo cu dioxid de carbon și trimis la colecție 56 , de unde este pompat într-un rezervor sub presiune 57 , situat deasupra levigaților de frunze 58 .

Orez. 2.8. Diagrama mașinii și hardware a liniei de producție pentru zahăr granulat din sfeclă de zahăr

Suspensie condensată din filtre 58 introdus în mixer 59 , de unde este pompat până la pre-defecare. Filtratul de la filtrele din tablă intră în rezervorul de colectare. 60 . După filtre, saturația sucului II este sulfatată cu dioxid de sulf într-un sulfitator 61 și este adunat într-o colecție 62 , de unde pompa îl alimentează la filtru pentru controlul filtrării 63 . Sucul filtrat de saturație II este colectat într-un colector 64 .

Condensarea sucului se realizează în două etape: în primul rând, este condensat într-un evaporator la un conținut de substanță uscată de 65% (în timp ce zaharoza nu a cristalizat încă), iar apoi, după purificare suplimentară, siropul vâscos este condensat în vid. aparat la un conținut de substanță uscată de 92,5... 93,5% și primesc o mascuită.

În prima etapă, sucul este direcționat de o pompă prin trei grupuri de încălzitoare 65 în carcasa 66 a unității de evaporare. Este conceput pentru a îngroșa secvenţial sucul a doua saturaţie până la concentraţia unui sirop gros; in acelasi timp, continutul de substante uscate in produs creste de la 14% in primul corp la 65...70% (sirop condensat) in ultimul. Aburul proaspăt intră doar în prima clădire, iar clădirile ulterioare sunt încălzite cu aburul de suc din clădirea anterioară.

Din primul corp sucul trece secvenţial în al doilea corp 68 , Corpul III 69 , Corpul IV 70 și hub 71 , condensându-se la o anumită densitate. O parte din apa evaporată din sucul din prima carcasă formează abur secundar, care este utilizat pentru încălzirea carcasei ulterioare etc. Condensul format în evaporatoare este evacuat prin coloane de condens. 67 în colectoare de condens.

Din unitatea de evaporare, siropul rezultat intră în colecție 72 , de unde este pompat în sulfitator 73 . Sulfitatorul este alimentat și cu limpezire (o soluție de cristalizare a zahărului II și zahăr affinat). Siropul sulfatat cu limpezire este trimis în rezervorul de colectare 74 . Amestecul este apoi încălzit în încălzitoare 75 și este trimis la colectorul de presiune 76 , de unde este alimentat la filtru pentru filtrare 77 și intră în colecție 78 . Amestecul filtrat este trimis cu pompa la rezervorul de colectare 79 în fața aparatelor de vid.

Din colectie 79 amestecul intră într-un aparat cu vid 80 și fiert la un conținut de substanță uscată de 92,5%. Astfel, siropul se fierbe până la suprasaturare; după introducerea zahărului pudră, se eliberează zaharoza sub formă de cristale și se formează cristalizarea mascuitei I. Conține aproximativ 7,5% apă și 55% zahăr cristalizat. Mascuita I de cristalizare (mascuita I) este coborâtă în mixerul de mascuită receptor 81 . De la ea massecuite provine printr-un distribuitor de massecuite 82 în centrifuge 83 , unde, sub influența forței centrifuge, cristalele de zahăr sunt separate de soluția intercristalină. Această soluție se numește primul edem. Puritatea primului debit este de 75%, ceea ce este semnificativ mai mic decât puritatea mascuitei.

Pentru a obține zahăr alb dintr-o centrifugă, cristalele sale sunt spălate cu o cantitate mică de apă fierbinte - albite. În timpul albirii, o parte din zahăr se dizolvă, astfel încât o scurgere de puritate mai mare părăsește centrifuga - a doua scurgere. Primul flux de ieșire este trimis la colecție 84 , al doilea - în colecție 85 .

De la o centrifugă 83 zahărul granulat spălat cu un conținut de umiditate de 0,8...1% este descărcat pe un transportor vibrant 86 , lift 87 ridicat în unitatea de uscare-răcire 88 , și uscat cu aer cald la o temperatură de 105...110 ° C la o umiditate de 0,14%.

Zahărul granulat gata conține cocoloașe și impurități feromagnetice. Acestea din urmă sunt îndepărtate cu ajutorul unui separator electromagnetic suspendat deasupra benzii transportoare 89 . Într-o fabrică de sortare 90 bucățele sunt separate, iar zahărul granulat este împărțit în fracții în funcție de dimensiunea cristalelor și alimentat în buncăre 91 situat în camera de ambalare.

Aerul aspirat de un ventilator de la unitatea de uscare-răcire este curățat de praful de zahăr într-un ciclon de curățare chimică 92 și într-un ciclon de curățare umedă 93 . Prins zahăr pudră iar bulgări de zahăr granulat se dizolvă prin sucul de saturație II în mixer 94 , iar apoi soluția intră în mixerul de curățare 104 .

Primul și al doilea debit obținut în timpul centrifugării masei I sunt pompate, respectiv, în colectoare în fața aparatului de vid. 95 Și 96 . Cristalizarea Massecuite II (masecuite II) se fierbe din a doua și prima scurgere de Massecuite I în dispozitive de vid 97 la un conținut de substanță uscată de 93%, inclusiv aproximativ 50% zahăr cristalin. Massecuite II este coborâtă în mixerul Massecuite receptor 98 si pulverizati cu apa fierbinte. Printr-un distribuitor de mascuite 99 massecuita este trimisă la centrifuge 100 , unde este centrifugat cu selectia a doua iesiri, care sunt trimise la colectii 101 Și 102 . Din centrifugare zahăr II cristalizare prin șurub 103 introdus în mixerul de curățare 104 , unde se dizolvă (se limpezește) în sucul filtrat de saturație II. Apoi coaja este trimisă pentru sulfitare împreună cu sirop.

Pentru fierberea cristalizării mascuitei III (mascuite) în dispozitive cu vid 108 se iau secvențial a doua și prima scurgere de cristalizare de mascuite II din colecții 105 Și 106 și ieșire afiliativă din colecție 107 . Conținutul de substanță uscată din masecuita III este ajustat la 93,5...94%. Prin mixerul de mascuit receptor 109 se coboară într-o instalaţie de cristalizare 110 , unde cristalizarea suplimentară a zahărului se realizează în timpul răcirii artificiale a masei. În ultimul mixer de mascuită al instalației de cristalizare, mascuita este încălzită la 5...10 °C pentru a elimina suprasaturarea în exces a soluției intercristaline și este încălzită printr-un distribuitor de mascuită. 111 introduse în centrifuge 112 , unde este centrifugat fără a se spăla zahărul cu apă și a colecta o curgere de melasă într-o colecție 113 . Melasa din colector este direcționată printr-un colector de presiune 114 pe cântare 115 , cântărit și pompat în recipiente pentru depozitare.

Cristalizarea zahărului III este amestecată în afinator 116 cu prima scurgere a cristalizării mascuitei I, obținându-se o mascuită rafinată cu un conținut de substanță uscată de 89...90%. Masecuita de afinare este centrifugată în centrifuge 117 separat de cristalizarea mascuitei II. Zahărul rafinat se spală cu apă fierbinte, colectând împreună cele două scurgeri și trimițându-le la colectare. 118 , de unde este pompat în colecție 107 pentru fierbere cristalizarea mascuitei III. Zahărul afinat este alimentat de melc 103 într-un mixer de curățare 104 și dizolvat cu suc filtrat de saturație II împreună cu zahăr de cristalizare II.

Este o afacere foarte profitabilă. Materiile prime pentru producerea zahărului pot fi din trestie de zahăr, seva de palmier, orez cu amidon, mei sau sfeclă. Cum se face zahărul din sfeclă?

Producerea zahărului granulat este un proces tehnologic format din mai multe etape:

- colectarea și transportul sfeclei la producție;

- curățarea materiilor prime de murdărie și obiecte metalice;

- producția de chipsuri de sfeclă;

- obtinerea si purificarea sucului de difuzie;

- evaporarea sucului la starea de sirop;

- prelucrarea siropului într-o masă cristalină - masecuite I;

- obţinerea zahărului cristalin şi a melasei din masecuita I;

- evaporarea melasei în massecuită II, împărțirea acesteia în melasă și zahăr galben;

- purificarea zahărului galben;

- ambalarea zahărului granulat.

Echipamente pentru producerea zahărului

Producerea zahărului din sfecla de zahăr presupune diverse operațiuni care amintesc de procesul tehnologic dintr-o fabrică de valorificare.

Echipamentele pentru industria zahărului în etapa pregătitoare includ:

- ridicători de sfeclă;

- transportor hidraulic;

- capcane pentru varfuri, nisip si pietre;

- separatoare de apă;

- masini de spalat radacini.

Echipamente pentru producerea zahărului, principalele operațiuni tehnologice sunt numeroase:

- separatoare magnetice pentru prinderea obiectelor metalice cazute accidental;

- transportor cu cântare;

- buncăre cu sisteme de jgheaburi;

- mașini de tăiat sfeclă centrifugă, disc sau tambur;

- aparate de difuzie cu șurub;

- presa;

- uscătoare pentru celuloză;

- defecator cu agitator;

- filtru mecanic încălzit;

- saturator;

- sulfitator;

- filtru de vid;

- centrifuga;

- evaporator cu concentrator.

Pentru operațiunile de finisare în producția de zahăr, este nevoie de următoarele echipamente:

- transportor cu vibrații;

- sita cu vibrator;

- uscător cu răcitor.

Etapa pregătitoare a producției

Sfecla colectata este trimisa in campurile de hag - locuri intermediare pentru depozitarea sfeclei, de unde sunt trimise prin transport hidraulic la uzina de procesare. Echipamentul este înclinat până la fabrică, cu capcane instalate pentru resturile mari, inclusiv vârfuri, nisip și pietre. De asemenea, sunt instalate separatoare magnetice pentru a preveni intrarea obiectelor metalice în procesul tehnologic.

La fabrica are loc o spalare finala a materiilor prime urmata de tratare cu o solutie de inalbitor - 150 g. pentru 1 tonă de sfeclă. Se folosește apă rece (până la 18°C) pentru a preveni pierderea zaharozei din fructe. Rădăcinoasele sunt benzi transportoare în care sunt suflate cu aer pentru a îndepărta umezeala, cântărite și trimise în coșurile prefabricate.

Fabrica de zahăr

Din buncăre, sfecla este direcționată printr-un sistem de jgheaburi către tăietorii de sfeclă pentru a produce așchii de 5–6 mm lungime și aproximativ 1 mm grosime. Mai subțire de 0,5 mm și mai scurt de 5 mm este un defect, din care nu ar trebui să existe mai mult de 3% în chips-uri.

După cântărire, chipsurile de sfeclă sunt trimise la o unitate de difuzie cu șurub pentru deszugarificare cu apă fierbinte. Rezultatul este pulpă și suc de difuzie care conține aproximativ 15% zahăr, 2% „non-zaharuri” și până la 3 g/l pulpă. Sucul este filtrat din pulpă și curățat de sedimente (săruri acide, proteine și pectină) folosind var. Acest proces are loc în două etape - pre-defecare (durează până la 5 minute) și defecare (10 minute).

Pentru a curăța sucul defecat de var, acesta este trimis la prima saturație. Într-un saturator este tratat cu dioxid de carbon. Varul se transformă în carbonat de calciu și precipită împreună cu non-zaharurile. Sucul saturat este eliberat de sedimente folosind filtre mecanice. Deoarece culoarea sucului de difuzie este încă închisă, acesta este trimis pentru sulfitare - tratament cu dioxid de sulf.

Sucul de difuzie clarificat este evaporat la un sirop cu un conținut de umiditate de 35%. Siropul de sfeclă este supus din nou la sulfitare la un nivel de pH de 8,2 și un conținut uscat de peste 90%, filtrat și trimis la filtrele de vid.

Mascuita de prima cristalizare se obtine din siropul de sfecla. Masecuita I după mixer este supusă centrifugării cu separare în zahăr cristalin și așa-numita melasă verde. Zahărul este spălat și aburit pentru a produce zahăr granulat cu o puritate de 99,75%.

Melasa este readusă la filtrare la temperatură ridicată pentru a obține o a doua cristalizare a zahărului galben și a melasei din mascuit. Zahărul galben poate fi folosit în industria alimentară sau aburit pentru a produce zahăr alb granulat.

În timpul aburării, se formează melasă albă sau o a doua scurgere, care este returnată în lanțul tehnologic în momentul fierberii mascuitei primei cristalizări. Zahărul granulat este pulverizat cu aer încălzit pentru a se usuca la o umiditate de 0,14%, ambalat și trimis la un depozit. Melasa este folosita ca melasa de furaj.

Producție fără deșeuri

Tehnologia de producere a zahărului din sfecla de zahăr permite utilizarea produselor din operațiuni cu un conținut scăzut de zaharide. Melasa este un bun aditiv pentru hrana animalelor si poate fi folosita pentru a face multe produse:

- alcool;

- acid de lamaie;

- drojdie.

Pulpa de sfeclă este, de asemenea, utilizată pe scară largă ca hrană pentru animale. Conținutul de substanță uscată din acesta este de până la 6%.

Pentru a îmbunătăți posibilitatea de transport și a crește valoarea furajului, pulpa este uscată la 80% umiditate. Dacă intenționați să-l depozitați pentru o perioadă lungă de timp, uscați-l folosind gaze de ardere până când conținutul de apă este de 10%.

Producția de zahăr rafinat

Pentru producerea zahărului rafinat se folosește zahăr granulat cu un conținut de substanță uscată de 99,85%, impurități non-zahăr de cel mult 0,25% și o valoare a culorii de 1,8. Un sirop cu un conținut de zahăr de 73% este făcut din zahăr granulat într-o autoclavă. Siropul trece prin filtrare și purificare din coloranți, repetând pașii.

Pentru adsorbție se folosește cărbune activ AGS-4 sau cărbune sub formă de pulbere. Apoi soluția dulce este trimisă pentru condensare în unități de vid și cristalizată în centrifuge.

Cristalele rezultate sunt tratate cu limpezi și ultramarin și trimise la prese rotative. Rezultă brichete, care sunt uscate și tăiate în bucăți.

Video: Producția de zahăr din sfecla de zahăr

Zahărul este un produs popular care este folosit în formă pură, în industria de cofetărie, producția de băuturi, produse farmaceutice, materiale plastice și o serie de alte domenii. Astfel, un antreprenor care a stabilit producție eficientă zahăr, poate conta pe o rentabilitate ridicată a afacerii.

Principalul avantaj al afacerii cu zahăr este că produsele sunt la cerere indiferent de sezon. Mai mult, volumul consumului său este în continuă creștere, ceea ce creează condiții prealabile pentru deschiderea de noi întreprinderi. În medie, un rezident al Rusiei mănâncă 20 kg de zahăr. Sunt necesare volume uriașe de către industria alimentară. Astfel, există toate șansele de a stabili o cooperare reciproc avantajoasă cu marii consumatori din aproape orice regiune a țării.

Avantajele și dezavantajele acestei afaceri

Principalul dezavantaj Această afacere depinde în mod semnificativ de locul în care cresc materiile prime. În Federația Rusă, majoritatea produselor sunt fabricate din sfeclă de zahăr, ale cărei centre de cultivare sunt concentrate în districtele Central, Volga și Sud. Astfel, costurile de transport cresc semnificativ pentru producătorii din alte regiuni.

Avantajul de bază constă în natura monocomponentă a produsului - antreprenorul trebuie doar să găsească unul sau doi furnizori responsabili pentru a asigura furnizarea neîntreruptă a întreprinderii. În plus, nivelul consumului de zahăr este ridicat, iar costurile organizatorice sunt relativ scăzute, permițând o rentabilitate rapidă a investiției.

Organizarea producției de zahăr

Pentru a deschide o afacere la scară largă, forma organizatorică este optimă. De asemenea, este necesar să obțineți autorizații de la SES, inspectoratul de incendii și alte autorități. Se recomandă să verificați reglementările specifice la nivel local, deoarece acestea pot varia de la o regiune la alta.

Cerințele pentru produsul final sunt reglementate de o serie de standarde, principalele fiind:

- Sfeclă de zahăr. Specificații(R 52647-2006);

- Sfeclă de zahăr. Metode de testare (R 53036-2008);

- Metoda de determinare a zaharozei (12571-2013);

- Producția de zahăr (R 52678-2006).

Tipuri de produse zaharoase

Folosind diverse tehnologii, puteți obține produse care diferă prin proprietățile lor. Există 4 tipuri de zahăr:

- Zahărul rafinat este zaharoză foarte purificată sub formă de bucăți individuale (de obicei cubice).

- Nisip - sub formă de cristale cu dimensiunea de 0,5-2,5 mm.

- Brut - sub formă de cristale individuale nezdrobite.

- Pulberea este zaharoză sub formă de pudră obținută prin măcinarea cristalelor.

Echipamente de producere a zahărului

Fiecare etapă de producție necesită utilizarea anumitor unități. Astfel, un set de instalații pentru prepararea materiilor prime include dispozitive de spălare, un separator de apă, capcane de piatră, nisip și vârfuri, un transportor hidraulic și echipamente de ridicare a sfeclei.

Linia de bază este echipată cu un tăietor de sfeclă, uscător de pulpă, o presă cu șurub, un difuzor, cântare și un transportor cu separator magnetic.

Purificarea sucului se realizează folosind rezervoare de sedimentare, sulfitatoare, saturatoare, filtre cu opțiune de încălzire și unități de defecare.

Cristalizarea se realizează cu participarea unei unități de evaporare cu un concentrator, o centrifugă, un aparat de vid, o cameră de uscare și răcire, o sită vibrantă și un transportor vibrant.

Puteți organiza o plantă fie de la zero, fie achiziționând o linie de producție de zahăr gata făcută. În primul caz, costul echipamentului depinde direct de putere. De exemplu, echipamentele concepute pentru a produce până la 10 tone de produse pe zi vor costa aproximativ 20.000 USD. Prețul unui complex care vă permite să produceți 50 de tone de zahăr este de aproximativ 200.000 de dolari.

La achiziționarea unui complex existent, este important să se evalueze gradul de uzură a acestuia. De regulă, în acest scop sunt implicate organizații specializate. În medie, prețul echipamentelor lansate înainte de 2000 este de până la 2.000.000. Complexele mai moderne pot costa 5.000.000 USD sau mai mult.

Materii prime

În CSI s-a dezvoltat o tradiție stabilă de producție de zahăr din sfeclă de zahăr. Dar în acest moment, tot mai mulți producători preferă materiile prime din import. Alături de legumele rădăcinoase din SUA, Franța, Germania sunt utilizate pe scară largă:

- tulpini de sorg de pâine (în principal din China);

- orez cu amidon și mei (produce zahăr de malț);

- seva de palmier (din Asia de Sud-Est);

- trestie de zahăr (furnizată din India, Cuba, Brazilia).

Tehnologia de producție a zahărului + videoclip despre cum îl fac

Sfeclă de zahăr

Tehnologia clasică de fabricare a zahărului din sfecla de zahăr include pasii urmatori:

- Extracţie. Legumele rădăcinoase sunt spălate, curățate de coajă, cântărite și trimise la ras. Produsul intermediar rezultat este încărcat într-un difuzor, unde este amestecat cu apă și încălzit, obținându-se astfel suc difuz cu un conținut de zaharoză de 15%.

- Purificarea sucului difuz. În masă se adaugă lapte de var și se efectuează mai multe etape de purificare.

- Evaporarea lichidului. Sub influența temperaturii ridicate, apa se evaporă treptat. Rezultatul este un sirop în care aproximativ 50% din volum este zaharoză.

- Cristalizare. Siropul este introdus secvenţial în centrifuge, distribuitoare de masăcuite şi unităţi de vid. După ce a trecut prin etapele enumerate, materia primă se transformă în zahăr, pe care consumatorul este obișnuit să-l vadă.

Video cum se face:

Zahăr rafinat

O instalație fabricată în China, capabilă să producă 150-200 kg de produse pe schimb, costă aproximativ 2.000.000 RUB, echipamentele de la una dintre companiile turcești costă aproximativ 7.000.000 RUB. Odată cu aceasta, va fi necesară și o linie de ambalare (600.000 ₽).

Există două tipuri de astfel de zahăr: presat și turnat. Primul este obținut din zahăr granulat prin procesare prin centrifugare, presare, uscare și împărțire mărimea stabilită. Zahărul turnat se face încărcând zahăr granulat în forme și lăsându-l să stea până se întărește complet. Apoi, materia primă este turnată cu zahăr pur de mai multe ori și spălată pentru a îndepărta melasa. Straturile pregătite sunt uscate și împărțite în cuburi.

Trestie de zahăr

În general, procesul amintește de extragerea zahărului din sfecla de zahăr, cu excepția faptului că în loc de extracție, tulpinile preînmuiate ale plantei sunt presate pe role speciale. În acest fel, se extrage 90% din zaharoza conținută în trestie. După aceasta, sucul este introdus în capcana pentru pulpă și procesat folosind contoare de suc.

Melasa si pulpa

Subprodusele din procesul de fabricare a zahărului sunt folosite ca hrană pentru animale. De regulă, acestea sunt schimbate pentru sfeclă de la producătorii agricoli. Pulpa (sau melasa) este, de asemenea, solicitată de o anumită categorie de consumatori.

Producția de zahăr candice, care este cristale transparente destul de mari, poate deveni, de asemenea, o sursă de venit suplimentar. Pentru a face acest lucru, va trebui să achiziționați un echipament special.

Cameră

Cerințele pentru spațiile în care vor fi amplasate echipamentele de producție sunt similare cu cele propuse pentru oricare productia de mancare. Suprafața acestuia este reglată în funcție de dimensiunile echipamentului. Este necesar să existe comunicații (alimentare cu apă, canalizare, electricitate), o instalație sanitară, un complex de depozite uscate și bine ventilate, deoarece zahărul absoarbe rapid mirosurile.

Sezonalitatea procesului de producție

Sarcina principală asupra complexului de producție cade pe 3-4 luni, când materiile prime se coc. După această perioadă, este necesar să se efectueze o inspecție tehnică a echipamentului și, dacă este necesar, să-l repare.

Procesele care au loc în cadrul producției de zahăr sunt considerate sigure, deoarece nu sunt surse de praf, gaze toxice etc. În acest caz, este necesar să se țină cont de nivelul ridicat de zgomot în timpul funcționării instalațiilor.

Extinderea capacității

Majoritatea producătorilor începători se concentrează inițial pe producția de zahăr granulat. Și numai după ce obțin rambursare, ei iau decizia de a extinde producția. De regulă, vorbim despre realizarea următoarele produse.

Rentabilitatea afacerii cu zahăr

Cu o organizare eficientă a producției, investițiile se plătesc în 6 luni. în care mare importanță are prețul de achiziție al echipamentului. Astfel, unitățile europene cu o capacitate de până la 20 de tone de zahăr pe zi vor costa cel puțin 90 de mii de euro.

De asemenea, ar trebui să acordați atenție problemelor legate de vânzarea produsului finit. Un antreprenor trebuie să creeze un brand recunoscut, să dezvolte un design de ambalaj care să fie atractiv pentru consumatori și să stabilească o piață de vânzare stabilă.

Tehnologia de producere a zahărului din sfeclă se referă la fluxul continuu producție mecanizată cu un nivel ridicat de automatizare a proceselor de bază. O caracteristică a amplasării teritoriale a fabricilor de zahăr este legătura lor strictă cu suprafața de sfeclă de zahăr

Caracteristicile și producția de zahăr

Produsul este un carbohidrat pur – zaharoză, caracterizat printr-un gust dulce plăcut și digestibilitate ridicată. Are valoare fiziologică mare, are efect stimulator asupra sistemului nervos central, contribuind la agravarea organelor vederii și auzului; este un nutrient pentru materie cenusie creier; participă la formarea grăsimilor, compușilor proteine-carbohidrați și a glicogenului.

Consumul excesiv de zahăr duce la obezitate, diabet și carii. Norma zilnică este de 100 g, pe an – 36,5 kg, dar trebuie diferențiată în funcție de vârstă și stil de viață.

Tehnologia de producție

Materii prime: sfeclă de zahăr, zahăr brut din trestie de zahăr din import. Se produc două tipuri de zahăr - zahăr granulat și zahăr rafinat.

Clasificare si sortiment

Zahărul este clasificat în zahăr rafinat și zahăr granulat. În funcție de metoda de producție, zahărul rafinat se împarte în:

- presat;

- zahar granulat rafinat;

- pulbere rafinata.

Zahărul rafinat este produs în următorul sortiment:

- presat zdrobit în vrac în saci, pachete și cutii;

- presat instant in pachete si cutii;

- presat in ambalaje mici;

- zahăr granulat rafinat în vrac în pungi și pungi;

- rafinat în ambalaje mici

- zaharoza pentru sampanie;

- pulbere rafinata in pungi si pungi.

Zahărul rafinat presat în bulgări se produce sub formă de bulgări separate în formă de paralelipiped, grosimea piesei este de 11 sau 22 mm (3 mm). Zahărul granulat rafinat este produs cu următoarele dimensiuni de cristal (mm): fin 0,2-0,8; medie 0,5-1,2; mare 1,2-2,5.

Zaharoza pentru șampanie este produsă sub formă de cristale cu dimensiuni cuprinse între 1,0 și 2,5 mm, fără a nu se nuanța cu ultramarin sau indigo carmin.

Indicatori de calitate a zahărului

Organoleptic: Culoare – alb, pur, fără pete și impurități străine, o nuanță albăstruie este permisă pentru zahărul rafinat, o nuanță gălbuie pentru zahărul granulat pentru prelucrare industrială.

Toate tipurile de zahăr trebuie să aibă un gust dulce, un miros caracteristic, fără gusturi sau mirosuri străine (atât în zahăr uscat, cât și în soluție).

Soluția trebuie să fie transparentă sau ușor opalescentă, fără sedimente insolubile, impurități mecanice sau alte impurități străine.

Zahărul granulat trebuie să curgă liber, fără cocoloașe, ca și zahărul granulat pentru uz industrial. Bucățile care se desfășoară atunci când sunt apăsate ușor sunt permise pentru procesare.

Indicatori fizico-chimici: - fracția de masă a umidității (%, nu mai mult): zahăr granulat - 0,14 (zahăr granulat pentru prelucrare industrială - 0,15); zahăr rafinat - de la 0,1 pentru zahărul granulat la 0,3 pentru zahărul rafinat în ambalaje mici.

Fracția de masă a zaharozei (din materie uscată, % nu mai puțin): zahăr granulat – 99,75 (pentru prelucrare industrială – 99,55); zahăr rafinat – 99,9.

- fracția de masă a substanțelor reducătoare (din materie uscată, % nu mai mult): zahăr granulat – 0,05, zahăr granulat pentru prelucrare industrială – 0,065); zahăr rafinat de toate tipurile – 0,03.

Fracția de masă a finelor (cioburi de zahăr rafinat care cântăresc mai puțin de 25% din masa unei piese, cristale de pulbere) pentru zahărul rafinat zdrobit presat în pachete nu este mai mare de 2,0%, pentru zahărul solubil instant în pachete - nu mai mult de 1,5 %.

Defecte și condiții de depozitare

1. umiditate, pierderea fluidității, prezența unor bulgări care nu se împrăștie. Motivul este depozitarea la umiditate relativă ridicată și schimbări bruște de temperatură.

2. culoare gălbuie sau cenușie necaracteristică, prezența unor bulgări de zahăr nealbit, impurități. Motivul este o încălcare a tehnologiei.

3. Zahărul poate dobândi gusturi și mirosuri străine din ambalaj, precum și din cauza nerespectării proximității produsului.

Depozitare

Zahărul granulat ambalat și zahărul rafinat trebuie depozitate în depozite la o temperatură care să nu depășească 40 C și RHV să nu depășească 70%, iar zahărul granulat neambalat trebuie depozitat în silozuri la o temperatură care să nu depășească 60 C și RHV 60%, evitând schimbările de temperatură.

Nu depozitați zahărul împreună cu alte materiale.

Depozitare sfeclă de zahăr

După evaluarea tehnologică a sfeclei de zahăr, acestea sunt trimise spre depozitare. Rădăcinile sunt așezate în grămezi pe un câmp de grămezi pregătit anterior. Rădăcinile de sfeclă de zahăr sunt organisme vii în care au loc procesele de respirație și, dacă sunt depozitate necorespunzător, pot avea loc germinarea și putrezirea rădăcinilor de sfeclă de zahăr. Germinarea este caracterizată de raportul dintre masa mugurilor și masa tuturor sfeclelor din probă. Germinarea începe la 5-7 zile după recoltare la temperaturi ridicate.

temperatura si umiditatea. Culturile de rădăcină situate în grămada germinează neuniform: în partea superioară sunt de 2 ori mai multe decât în partea inferioară. Germinarea este un fenomen negativ, deoarece duce la pierderea zaharozei din cauza respirației crescute și a creșterii generării de căldură. Rădăcinile germinează mai intens în grămezi neaerisite și în cele pe care rămân mugurii de creștere.

Pentru a combate germinația, îndepărtați vârfurile capului rădăcinii în timpul recoltării și tratați culturile de rădăcină înainte de a le așeza în grămezi cu o soluție 1% de sare de sodiu a hidrazidă a acidului maleic (3-4 litri la 1 tonă de sfeclă). Dacă capul de sfeclă este tăiat jos sau este ușor ofilit, atunci când este așezat în grămezi, utilizați o soluție de 0,3% de pirocatechină (3-4 litri la 1 tonă de sfeclă).

Microorganismele se dezvoltă în primul rând pe celulele moarte, zonele deteriorate mecanic, înghețate și ofilite ale culturilor rădăcinoase, apoi sunt afectate celulele vii, dar slăbite. Prin urmare, o condiție importantă pentru protejarea materiilor prime împotriva deteriorării este integritatea acesteia. Este necesar să se creeze condiții favorabile pentru reacții de protecție ca răspuns la daune mecanice și de altă natură. Pentru a suprima activitatea vitală a microflorei asupra culturilor rădăcinoase, utilizați o soluție de 0,3% de pirocatecol, o soluție de 18-20% de amoniac de carbon (2-2,5% la 1 tonă de sfeclă), preparatul FH-1 (1-1,5% în greutatea sfeclei prelucrate). FH-1 este o suspensie de turtă proaspătă de filtru = 1,05-1,15 g/cm, tratată cu înălbitor proaspăt (1,5% în greutate sfeclă).

Temperatura și umiditatea sunt de mare importanță atât pentru germinația, cât și pentru dezvoltarea microorganismelor. Menținerea unei temperaturi de 1-2 C, compoziția gazoasă a aerului în spațiul inter-rădăcină, umiditatea cu ajutorul ventilației forțate a rădăcinilor și eliminarea focarelor de putrezire contribuie la păstrarea rădăcinilor de sfeclă de zahăr de la putrezire. și încolțirea. Pierderi minime de materii prime sunt asigurate prin depozitarea acestora in depozite complexe hidromecanizate.

Depozitele hidromecanizate cu suprafata dura, dotate cu sistem hidraulic de alimentare si ventilatie pot reduce dramatic pierderile de masa de sfecla si zahar, dar si creste semnificativ eficienta folosirii intregului complex de mijloace tehnice si operatiuni in timpul descarcarii, depozitarii, depozitarii si aprovizionarii cu sfecla. pentru procesare. Metodele mecanizate de cultivare și recoltare a sfeclei de zahăr au dus la o creștere semnificativă a contaminării acesteia. În ultimii ani, contaminarea medie a materiilor prime primite în Rusia a fost de 14-16%, în unele cazuri depășind 30%.

Sfecla care vine conțin pământ, impurități ierboase, vârfuri și sfeclă roșie care, la intrarea în grămadă, îi compactează spațiul și împiedică aerarea. În plus, finele și deșeurile prinse în grămadă sunt ușor afectate de microorganisme, contribuind astfel la putrezirea masivă a materiilor prime.

Unul dintre mijloacele radicale de reducere a contaminării este metoda hidraulică de curățare a legumelor rădăcinoase și depozitarea ulterioară a acestora într-o formă spălată. Rezultate bune asigură instalarea unui dispozitiv de suflare a buruienilor, blaturilor și paielor pe mașina de depunere a margelelor. Unele fabrici de zahăr folosesc în prezent o metodă de curățare a sfeclei folosind sită de curățare cu extragerea suplimentară a masei de sfeclă din deșeurile de curățare.

Înlocuitori de zahăr

Recent, a existat o creștere semnificativă a producției și extinderea gamei de îndulcitori utilizați ca înlocuitori de zaharoză. Tendința principală este de a produce îndulcitori cu conținut caloric mai mic și dulceață mai mare în comparație cu carbohidrații. Gama grupului de înlocuitori de zahăr este reprezentată de siropuri, substanțe dulci de origine naturală și artificială, precum și compoziții pe bază de mai multe substanțe dulci.

Prima grupă include: glucoză-fructoză, glucoză, fructoză și alte siropuri produse din amidon-fructoză și materii prime care conțin zahăr. Înlocuitorii naturali ai zahărului includ polialcooli – sorbitol și xilitol. Au un gust dulce, dar dulceața lor este de 2 ori mai mică decât cea a zaharozei. Valoarea energetică este de 1481 kJ, respectiv 1536 kJ (pentru zahăr este de 1565 kJ). Sorbitolul se găsește în fructele de rowan, măceșe și mere; xilitolul este obținut din coji de bumbac și știuleți de porumb.

În prezent, îndulcitorii artificiali ocupă o cotă semnificativă de piață:

Zaharina este de 500 de ori mai dulce decât zaharoza, cel mai ieftin îndulcitor, dar există dovezi că zaharina, ciclamații și dulcina sunt substanțe cancerigene.

Sucraloza este de 600 de ori mai dulce decât zahărul.

Aspartam (marca comercială „Nutra Sweet”) - de 200 de ori mai dulce decât zaharoza, conținut caloric de 10 ori mai mic. Acum, dezvoltat în Franța, superaspartamul este de 55.000 de ori mai dulce decât zaharoza.

Îndulcitorii de nouă generație includ substanțe proteice alitam (de 2000 de ori mai dulce decât zaharoza) și gemsvit (de 800 de ori mai dulce decât zaharoza).

Amestecuri de diverși îndulcitori sunt utilizate pe scară largă, de exemplu, sorbitol cu zaharină, sorbitol-xilitol etc.

Tehnologia de producere a zahărului din sfeclă se referă la producția mecanizată în flux continuu, cu un nivel ridicat de automatizare a principalelor procese. O particularitate a amplasării teritoriale a fabricilor de zahăr este legătura lor strictă cu zonele însămânțate cu sfeclă de zahăr, deoarece transportul sfeclei pe orice distanță semnificativă este ineficient din punct de vedere economic. În unele cazuri, fabricile de zahăr au propriile suprafețe cultivate situate direct în apropierea întreprinderii. Deșeurile din industria zahărului (pulpă, nămol, nămol de defecare) pot fi folosite ca îngrășământ și, în unele cazuri, ca hrană pentru animale. Zahărul este un aliment bogat în calorii; valoarea sa energetică este de aproximativ 400 kcal la 100 g.

Tehnologia de producere a zahărului din sfeclă se referă la producția mecanizată în flux continuu, cu un nivel ridicat de automatizare a principalelor procese. O particularitate a amplasării teritoriale a fabricilor de zahăr este legătura lor strictă cu zonele însămânțate cu sfeclă de zahăr, deoarece transportul sfeclei pe orice distanță semnificativă este ineficient din punct de vedere economic. În unele cazuri, fabricile de zahăr au propriile suprafețe cultivate situate direct în apropierea întreprinderii. Deșeurile din industria zahărului (pulpă, nămol, nămol de defecare) pot fi folosite ca îngrășământ și, în unele cazuri, ca hrană pentru animale. Zahărul este un aliment bogat în calorii; valoarea sa energetică este de aproximativ 400 kcal la 100 g. Este ușor de digerat și ușor de absorbit de organism, adică servește ca sursă de energie concentrată și rapid mobilizată. Din punct de vedere chimic, zahărul poate fi numit orice substanță dintr-un grup mare de carbohidrați solubili în apă. În viața de zi cu zi, zahărul este de obicei numit un îndulcitor alimentar obișnuit - zaharoză, o substanță dulce cristalină izolată în principal din sucul de trestie de zahăr sau de sfeclă de zahăr. În forma sa pură (rafinată), zahărul este alb, iar cristalele sale sunt incolore.

Culoarea maronie a unora dintre soiurile sale se explică prin amestecul de melasă - suc de plante condensat care învăluie cristalele. Apariția industriei zahărului în Rusia datează de la începutul secolului al XVII-lea, când a fost construită prima rafinărie de zahăr la Sankt Petersburg, care prelucrea zahăr brut din trestie de zahăr din import. Au început să producă zahăr din sfecla de zahăr în Rusia la începutul secolului al XIX-lea. Astăzi, în Rusia există 96 de fabrici de zahăr, dintre care funcționează doar 84. Amplasarea întreprinderilor din industria zahărului este influențată decisiv de factorul materiei prime, adică. Fabricile de zahăr sunt legate de zonele cu sfeclă de zahăr, deoarece transportul sfeclei pe distanțe semnificative nu este eficient din punct de vedere economic. Liderii în producția de zahăr din țara noastră sunt regiunile Belgorod, Tambov, Voronezh și Lipetsk. Componenta principală a zahărului este zaharoza. Este o dizaharidă formată din glucoză și fructoză, care nu au proprietăți reducătoare. Sfecla conține 25-28% substanță uscată, din care zaharoză reprezintă în medie 17,5%. Zaharoza este dizolvată în suc, care umple vidul celulelor. Principalul consumator de zahăr din țara noastră rămâne populația (circa 55%), aproximativ 30% din produsele industriei fiind consumate de industria alimentară.

Producția și consumul de zahăr este sezonier. Zahărul din sfeclă este produs în principal în septembrie - octombrie după recoltarea sfeclei, zahărul brut - în martie - iulie. Vârful consumului, de regulă, are loc în iulie, la momentul achizițiilor agricole în masă. În funcție de tehnologia de producție, zahărul se dovedește a fi vrac sau solid (cocoloase, zdrobit, bomboane). ZAHĂRUL ARBIT (zahăr liber) - numit și „zdrobit”, „măcinat”, „granulat” sau „zahăr granulat” este mai important în gătit decât oricare altul: este cel mai des folosit ca îndulcitor pentru diverse feluri de mâncare. ZĂHĂR LUMBAT, ȘIBIT, VĂDUT. „Bulon” se referă la zahărul care a fost comprimat în cuburi mici. Zahărul rafinat în bucăți se numește zahăr rafinat. Zahărul bulgăre se dizolvă rapid în apă fierbinte, așa că este adesea servit cu ceai. Zahărul „crăpat” sau „ferăstrău” se dizolvă în apă puțin mai mult - este, în esență, o bucată mare de zahăr tăiată în bucăți mici. CANDY, ROCK SUGAR arată foarte asemănător cu caramelul (este translucid, cristale foarte dure formă neregulată), iar procesul de producție al acestui produs este foarte asemănător cu prepararea „ventilor”. Durează mult mai mult să se dizolve decât bulgări.

Tehnologia de producere a zahărului

Producția de zahăr din țara noastră este o ramură mare a industriei alimentare, combinând producția de zahăr granulat și zahăr rafinat.

Materiile prime pentru producerea zahărului granulat sunt fie sfecla de zahăr, fie trestia de zahăr. Trestia de zahăr aparține familiei cerealelor și este cultivată în Cuba, Mexic, India, Australia și alte țări cu climă caldă. Zahărul, în principal zaharoza, este conținut în sucul tulpinilor (12...15%) până la 4 m înălțime și până la 50 mm grosime. 1 hectar de trestie de zahăr produce de două ori mai mult zahăr decât sfecla.

Sucul de trestie presat se purifica, se fierbe si se izoleaza zaharul brut. Zahărul brut din trestie este o substanță deschisă de culoare crem, fracția de masă a zahărului în care este de 97...98%, zahăr invertit 0,6...0,8%, umiditate 0,5...0,8%.

Sfecla de zahăr aparține familiei talpa gâștei. Aceasta este o plantă bienală rezistentă la secetă. În primul an crește rădăcinile, în al doilea an cresc tulpina, florile și semințele. Culturile de rădăcină din primul an sunt folosite pentru a produce zahăr. Masa culturii de rădăcină este de 200...500 g. În cultura de rădăcină, fracția de masă a apei este de 75%, substanțe uscate, care constau din zaharuri și nezaharuri. 25%.

Perioada de recoltare pentru sfecla de zahăr este de 40…50 de zile. Fabricile de zahăr funcționează 110...150 de zile pe an, așa că aproximativ 60% din sfecla recoltată trebuie depozitată. Depozitarea se realizează în grămezi trapezoidali numiți grămezi.

1. Livrarea sfeclei către plantă și separarea impurităților

Pentru a asigura funcționarea neîntreruptă a întreprinderii, se creează o aprovizionare de sfeclă de 1...2 zile, pentru care lângă clădirea principală este instalat un recipient din beton armat, așa-numitul borage.

Din sfeclă de sfeclă de ciupercă, sfecla este furnizată la producție folosind un transportor hidraulic - un jgheab înclinat prin care sfecla este transportată cu apă. Alimentarea cu apă este de 600...700% din greutatea sfeclei. La randul lui. sfecla contine 5...15% impuritati (varfuri, nisip, pietre, pamant). Prin urmare, transportorul hidraulic este echipat cu capcane de nisip, capcane de vârf și capcane de piatră, care prind atât substanțele care plutesc la suprafața apei (vârfuri, paie etc.) cât și cele care se scufundă în fund (nisip, pietre etc.). .).

2. Spălarea, cântărirea și tăierea sfeclei

La hrănirea sfeclei cu ajutorul unui transportor hidraulic, unele dintre impuritățile mecanice sunt separate, dar impuritățile rămân sub formă de pământ aderat etc. Pentru a le îndepărta, sfecla este alimentată în departamentul de spălare a plantei. Procesul de spălare trebuie efectuat cu mare atenție, deoarece impuritățile rămase afectează performanța tăietorilor de sfeclă și contaminează sucul de difuzie. Pentru spălarea sfeclei se folosesc diferite tipuri de mașini de spălat sfeclă.

După mașinile de spălat, sfecla este ridicată în compartimentul superior al plantei până la o înălțime de până la 20 m pentru a asigura coborârea gravitațională a acestora pe cântare automate și tăietoare de sfeclă. Pe transportor, sfecla este curățată de impuritățile feromagnetice și introdusă în buncărul unui cântar automat pentru cântărire.

Zahărul este extras din sfeclă prin metoda difuziei (dizolvare în apă). Pentru a facilita extragerea zahărului, sfecla este zdrobită în așchii subțiri de formă canelată sau în formă de placă. Grosimea plăcilor de așchii de sfeclă nu trebuie să depășească 0,5...1 mm, lățimea benzii de așchii canelate - 4...6 mm, așchii lamelare - 2,5...3 mm.

Calitatea chipsurilor de sfeclă are o influență decisivă asupra funcționării aparatului de difuzie, care servește la extragerea zahărului din chipsuri într-o soluție apoasă. Calitatea așchiilor se evaluează prin lungimea a 100 g de așchii, exprimată în metri (numărul de silin), sau prin raportul dintre masa așchiilor cu o lungime mai mare de 5 cm și masa așchiilor mai mică de 1. cm (factor suedez), pentru care particulele cu o lungime mai mică de 1 cm și mai mult de 5 sunt separate dintr-o anumită masă de așchii cm. Pentru așchii de înaltă calitate, numărul Silin ar trebui să fie de 9...15 m și factorul suedez nu trebuie să fie mai mic de 8.

Pentru tăierea sfeclei, cele mai comune sunt tăietoarele centrifugale de sfeclă, în decupările corpurilor cilindrice verticale din care sunt fixate fix 12 sau 16 rame de cuțite. Sfecla intră în rotorul rotativ de melc al tăietorului de sfeclă, se rotește cu rotorul, este presată de cuțite prin forța centrifugă și este tăiată. Apoi așchiile de sfeclă sunt transportate printr-o bandă transportoare la departamentul de obținere a sucului de difuzie. 3. Obținerea sucului de difuzie

Scopul procesului de difuzie în producția de zahăr este de a extrage cantitatea maximă de zaharoză din chipsurile de sfeclă. Zaharoza este extrasă din sfeclă folosind metoda difuziei (extracția), care implică tratarea în contracurent a așchiilor de sfeclă cu apă fierbinte. În acest caz, zaharoza și non-zaharurile solubile trec (difuzează) în apă, drept urmare conținutul lor în chipsuri scade și în apă crește. Această mișcare a substanțelor solubile are loc sub influența unui gradient de concentrație. Odată cu creșterea temperaturii, difuzia se accelerează, astfel încât procesul de extracție a zaharurilor se desfășoară la o temperatură de 70...74°C. La o temperatură mai mare, o parte din substanțele pectinice trece în soluție. Astfel, conținutul de zahăr din chipsuri în timpul procesului de extracție scade de la 18,3% la 0,3%, iar în sucul de difuzie crește la 13,4%.

La fabricile de zahăr autohtone, procesul de extragere a zaharozei din așchii de sfeclă se realizează în instalații de difuzie automată continuă. Durata procesului de difuzie nu este mai mare de 80 de minute, deoarece creșterea acestuia duce la o creștere a conținutului de substanțe pectinice solubile în sucul de difuzie și la vâscozitatea acestuia, precum și la o deteriorare a condițiilor de purificare ulterioară.

Când temperatura scade sub 70°C, microorganismele se dezvoltă intens. Odată cu creșterea consumului de apă pentru deszugarificarea chipsurilor, pierderea de zaharuri din pulpă scade, dar în practică este limitată la 120...130% din masa așchiilor utilizate pentru difuzie, ceea ce se datorează nevoii de economisire. combustibil cheltuit pentru evaporarea excesului de apă la îngroșarea sucului.

Sucul de difuzie este un mediu favorabil pentru dezvoltarea microorganismelor alimentate cu sfecla si apa. Dezvoltarea microorganismelor este suprimată prin îmbunătățirea spălării sfeclei, asigurând curățenia instalației de difuzie și a apei de furaj, precum și funcționarea ritmică. În plus, o soluție de formaldehidă este introdusă periodic în aparatul de difuzie.

Sucul de difuzie care iese din aparatul de difuzie conține multă pulpă (particule minuscule de așchii), ceea ce împiedică procesarea ulterioară a sucului. Prin urmare, sucul de difuzie este curățat de pulpă înainte de a fi prezentat pentru prelucrare ulterioară.

Așchiile (pulpa) dezazuharizate sunt îndepărtate din partea superioară a aparatului de difuzie și introduse în presa de pulpă. Fracția de masă a substanțelor uscate din așchii înainte de presare este de aproximativ 8%. Pasta după presare în prese cu șurub are o fracțiune de masă a substanțelor uscate de 12...14%, dacă este hrănită animalelor în formă brută, sau este presată la 22...25% substanțe uscate și trimisă la uscare. la o fracție de masă a substanțelor uscate de 86%. Pentru păstrarea și creșterea valorii furajului, pulpa este îmbogățită cu aditivi și brichetă. În medie, randamentul de pulpă uscată este de 4,5...5% din greutatea sfeclei.

4. Purificarea sucului de difuzie

Aproape toată zaharoza și până la 90% din non-zaharurile solubile trec din sfeclă în sucul de difuzie. În plus, sucul de difuzie conține multe particule mici de sfeclă (pulpă), care se întunecă rapid și spumează în aer.

Este dificil să izolați zaharoza dintr-un astfel de suc fără purificare, deoarece non-zaharurile încetinesc semnificativ rata de cristalizare și măresc conținutul de zahăr din deșeuri (melasă). O parte din non-zaharuri conține până la 1,5 părți de zaharoză în melasă. Pentru a obține randamentul maxim de zahăr granulat și un randament scăzut de melasă, este necesar să se îndepărteze cât mai multe non-zaharuri din sucul de difuzie și să se aducă la o reacție ușor alcalină, în care zaharoza este cea mai rezistentă la descompunere.

Se efectuează o purificare destul de complexă și în mai multe etape a sucului de difuzie.

Prima etapă de purificare a sucului de difuzie este pre-defecarea. În același timp, la sucul de difuzie se adaugă lapte de var într-o cantitate de 0,2...0,3% CaO din greutatea sfeclei uniform în timp timp de 20...30 minute la o temperatură de 40...60°C. Scopul pre-defecării este coagularea (mărirea) particulelor de dispersie coloidală pentru a le îndepărta din soluție.

În continuare, se efectuează mișcarea intestinală principală. Scopul defecatiei principale este tratarea secundara a sucului de difuzie cu exces de var imediat dupa pre-defecatie. Se realizează defecarea principală descompunere completă amide acide, substanțe reducătoare și pectice, săruri de amoniu, saponificarea grăsimilor, precum și crearea de exces de var necesar pentru a obține o cantitate suficientă de carbonat de calciu în timpul purificării ulterioare - la prima saturație. Cantitatea totală de var activ cheltuită pentru pre-defecare și pentru defecația principală este de 2,2...2,5% CaO din greutatea sfeclei. Temperatura, durata procesului si doza de lapte de var sunt determinate de laborator in functie de calitatea sfeclei aflate in procesare in momentul de fata.

Imediat după defecare, se efectuează prima saturație. După defecația principală, sucul nefiltrat care conține var (o parte mai mică în soluție și o parte mai mare în sediment) intră în prima saturație, unde este tratat cu gaz de saturație (un amestec de gaze care conține cantități mari de dioxid de carbon). Dioxidul de carbon (CO2) reacţionează cu hidroxidul de calciu (Ca(OH)2) pentru a forma carbonat de calciu (CaCO3). Pe suprafața încărcată pozitiv a cristalelor de CaCO3 proaspăt formate, sunt adsorbite non-zaharurile din suc, inclusiv produșii de descompunere ai pectinei și a altor substanțe care poartă o sarcină negativă.

Astfel, dacă în timpul defecației preliminare și principale, purificarea chimică a fost efectuată prin coagulare, sedimentare și descompunere a nezaharurilor, atunci la prima saturație se efectuează purificarea fizico-chimică a sucului prin adsorbție, care este scopul principal al prima saturație. În plus, precipitatul cristalin rezultat de CaCO3 servește ca bază pentru crearea unui strat filtrant la filtrarea sucului.

Precipitatul rezultat de CaC03 cu non-zaharuri adsorbite este filtrat.

Sucul nefiltrat de prima saturație conține 4...5% particule în suspensie, care trebuie separate pentru a continua purificarea ulterioară a sucului. Filtrarea se realizează cel mai adesea utilizând filtru-îngroșatori din tablă cu autodescărcare cu acțiune periodică. Sucul de saturație 1 pe filtru este împărțit în suc filtrat și suspensie condensată.

Sucul filtrat nu conține mai mult de 1 g/l de fază solidă la ieșirea filtrului și este trimis la a 2-a saturație fără filtrare de control. Suspensia condensată de suc de saturație 1 este refiltrată în filtre cu vid cu cameră, pe care precipitatul este spălat cu apă fierbinte și uscat cu aer sau abur. Sucul diluat obtinut in prima etapa de spalare se adauga in sucul filtrat. Sucul foarte diluat obținut în etapa finală de spălare a sedimentului este utilizat în alte procese tehnologice. Prajitura filtrata contine 75...80% carbonat de calciu si 20...25% nezaharuri organice si anorganice. Se foloseste in agricultura pentru vararea solurilor acide. Pierderea de zaharoză în sedimentul filtrat este de aproximativ 1% din masa acestuia. Spălarea sedimentului filtrat consumă 105...110% din greutatea sedimentului.

Filtrat cu grijă, sucul pur este supus la a 2-a saturație pentru a transforma hidroxidii de calciu, potasiu și sodiu rămas în soluție după prima saturație în săruri de dioxid de carbon și a le precipita, precum și a precipita calciul asociat acizilor organici în complexe.

Pentru îmbunătățirea calității, înainte de a 2-a saturație se adaugă în suc o cantitate mică de var (0...0,5% CaO din greutatea sucului), ceea ce contribuie nu numai la descompunerea suplimentară a non-zaharurilor, ci și la o creștere a suprafeței de adsorbție ca urmare a formării mai mari de carbonat de calciu. Înainte de a 2-a saturație, sucul este încălzit la o temperatură de 93...95°C și carbonatat timp de 10 minute (suflat cu CO2). La saturare, mai mult de 1% din apă se evaporă din suc și se răcește cu 2...5°C. Pentru a elimina suplimentar calciul din soluție, sucul după saturator trebuie „coapt” timp de 10...15 minute cu agitare puternică într-un vas separat, ceea ce reduce formarea de calcar în evaporator.