Ce este un capilar în detectarea defectelor capilare. Metode nedistructive de monitorizare a acoperirilor rezistente la coroziune

producatori

Rusia Moldova China Belarus Armada NDT YXLON International Time Group Inc.

Testul Sonotron NDT Sonatest SIUI SHERWIN Babb Co Rigaku RayCraft Proceq Panametrics Oxford Instrument Analitic Oy Olympus NDT NEC Mitutoyo Corp.

Micronics Metrel Meiji Techno Magnaflux Labino Krautkramer Katronic Technologies Kane JME IRISYS Impulse-NDT ICM HELLING Heine General Electric Fuji Industrial Fluke FLIR Elcometer Dinametre DeFelsko Dali CONDTROL COLENTA CIRCUTOR S.A. Buckleys Balteau-NDT Andrew AGFA Control capilar. Detectarea defectelor penetrante. Metodă de testare nedistructivă cu penetrare. Metoda capilară pentru studierea defectelor

este un concept care se bazează pe pătrunderea unor anumite

formulări lichide în straturile de suprafață ale produselor necesare, efectuate folosind presiunea capilară. Folosind acest proces, este posibilă creșterea semnificativă a efectelor de iluminare, care sunt capabile să identifice mai bine toate zonele defecte. Tipuri de metode de cercetare capilară Un eveniment destul de comun care poate apărea în detectarea defectelor , aceasta nu este o identificare suficient de completă a defectelor necesare. Astfel de rezultate sunt foarte adesea atât de mici încât o inspecție vizuală generală nu este capabilă să recreeze toate zonele defecte ale diferitelor produse. De exemplu, folosind echipamente de măsurare, cum ar fi un microscop sau o simplă lupă, este imposibil de determinat defecte de suprafață

. Acest lucru se întâmplă ca urmare a contrastului insuficient în imaginea existentă. Prin urmare, în majoritatea cazurilor, cea mai înaltă metodă de control al calității este

detectarea defectelor penetrante . Această metodă utilizează lichide indicatoare care pătrund complet în straturile de suprafață ale materialului studiat și formează amprente indicatoare, cu ajutorul cărora are loc o înregistrare ulterioară vizuală. Vă puteți familiariza cu acesta pe site-ul nostru. similar cu metoda capilară este achiziționarea de cavități speciale care sunt complet libere de posibilitatea de contaminare și au acces suplimentar la suprafețele obiectelor și sunt, de asemenea, echipate cu parametri de adâncime care depășesc cu mult lățimea deschiderii lor. Valorile metodei de cercetare capilară sunt împărțite în mai multe categorii: de bază, care suportă doar fenomene capilare, combinate și combinate, folosind o combinație de mai multe metode de control.

Acțiuni de bază ale controlului penetrantului

Detectarea defectelor, care folosește metoda inspecției capilare, este conceput pentru a examina zonele defecte cele mai ascunse și inaccesibile. Cum ar fi fisuri, diferite tipuri de coroziune, pori, fistule și altele. Acest sistem folosit pentru a determina corect locația, lungimea și orientarea defectelor. Activitatea sa se bazează pe pătrunderea completă a lichidelor indicatoare în suprafața și cavitățile eterogene ale materialelor obiectului controlat. .

Folosind metoda capilară

Date de bază ale testării penetranților fizici

Procesul de modificare a saturației modelului și de afișare a defectului poate fi modificat în două moduri. Una dintre ele presupune lustruirea straturilor superioare ale obiectului controlat, care ulterior efectuează gravarea cu acizi. O astfel de prelucrare a rezultatelor obiectului controlat creează o umplere cu substanțe de coroziune, care are ca rezultat întunecare și apoi manifestare pe materialul de culoare deschisă. Acest proces are mai multe interdicții specifice. Acestea includ: suprafețe neprofitabile care pot fi prost lustruite. De asemenea, această metodă de detectare a defectelor nu poate fi utilizată dacă se folosesc produse nemetalice.

Al doilea proces de schimbare este emisia de lumină a defectelor, ceea ce presupune umplerea lor completă cu substanțe speciale de culoare sau indicator, așa-numiții penetranți. Cu siguranță trebuie să știți că, dacă penetrantul conține compuși luminiscenți, atunci acest lichid va fi numit luminiscent. Și dacă substanța principală este un colorant, atunci toate detectarea defectelor se va numi culoare. Această metodă de control conține coloranți numai în nuanțe de roșu bogat.

Secvența operațiilor pentru controlul capilar:

|

Pre-curățare |

Din punct de vedere mecanic, perie |

Metoda cu jet |

Degresare cu abur fierbinte |

Curățare cu solvent |

|

Pre-uscare |

||||

|

Aplicarea penetrantului |

Imersie în baie |

Aplicare cu pensula |

Aplicare cu aerosoli/spray |

Aplicație electrostatică |

|

Curățare intermediară |

O cârpă fără scame sau un burete înmuiat în apă |

Perie înmuiată cu apă |

Clătiți cu apă |

O cârpă fără scame sau un burete înmuiat într-un solvent special |

|

Uscați la aer |

Ștergeți cu o cârpă fără scame |

Suflați cu aer curat și uscat |

Se usucă cu aer cald |

|

|

Dezvoltator de aplicare |

Imersie (dezvoltator pe bază de apă) |

Aplicare cu aerosoli/spray (dezvoltator pe bază de alcool) |

Aplicare electrostatică (dezvoltator pe bază de alcool) |

Aplicarea dezvoltatorului uscat (pentru suprafete foarte poroase) |

|

Inspecția suprafeței și documentația |

Control în timpul zilei sau iluminat artificial min. 500Lux (EN 571-1/EN3059) Când utilizați penetrant fluorescent: Iluminat:< 20 Lux Intensitate UV: 1000μW/cm2 |

Documentatie pe film transparent |

Documentatie foto-optica |

Documentare prin fotografie sau video |

Principalele metode capilare de testare nedistructivă sunt împărțite, în funcție de tipul de substanță penetrantă, în următoarele:

· Metoda soluțiilor penetrante este o metodă lichidă de testare capilară nedistructivă, bazată pe utilizarea unei soluții indicator lichide ca substanță penetrantă.

· Metoda suspensiilor filtrabile este o metodă lichidă de testare capilară nedistructivă, bazată pe utilizarea unei suspensii indicator ca substanță lichidă penetrantă, care formează un model indicator din particulele filtrate ale fazei dispersate.

Metodele capilare, în funcție de metoda de identificare a modelului indicator, sunt împărțite în:

· Metoda luminescentă, bazat pe înregistrarea contrastului unui model de indicator vizibil luminiscent în radiația ultravioletă cu undă lungă pe fundalul suprafeței obiectului testat;

· metoda de contrast (culoare)., bazat pe înregistrarea contrastului unui model indicator de culoare în radiația vizibilă pe fundalul suprafeței obiectului de testat.

· metoda culorilor fluorescente, bazat pe înregistrarea contrastului unui model de culoare sau indicator luminiscent pe fundalul suprafeței obiectului testat în radiații ultraviolete vizibile sau cu undă lungă;

· metoda luminanţei, bazat pe înregistrarea contrastului în radiația vizibilă a unui model acromatic pe fundalul suprafeței obiectului testat.

Întotdeauna în stoc! Cu noi puteți (detecția defectelor de culoare) la un preț mic dintr-un depozit din Moscova: penetrant, dezvoltator, agent de curățare Sherwin, sisteme capilarela naiba, Magnaflux, lampioane cu ultraviolete, lămpi cu ultraviolete, iluminatoare cu ultraviolete, lămpi cu ultraviolete și control (standarde) pentru detectarea defectelor de culoare a CD-urilor.

Noi livrăm consumabile pentru detectarea defectelor de culoare în Rusia și CSI companii de transport si servicii de curierat.

Control capilar. Detectarea defectelor de culoare. Metodă de testare nedistructivă cu penetrare.

_____________________________________________________________________________________

Detectarea defectelor penetrante- o metodă de detectare a defectelor bazată pe pătrunderea anumitor substanțe de contrast în straturile defecte de suprafață ale unui produs controlat sub influența presiunii capilare (atmosferice), ca urmare a prelucrării ulterioare cu un dezvoltator, a contrastului de lumină și culoare a defectului; aria relativă la cea intactă crește, cu identificarea cantitative și compoziție de calitate deteriorare (până la miimi de milimetru).

Există metode luminiscente (fluorescente) și colorate de detectare a defectelor capilare.

Practic, din cauza cerințelor sau condițiilor tehnice, este necesar să se identifice defecte foarte mici (până la sutimi de milimetru) și pur și simplu este imposibil să le identifici în timpul unei inspecții vizuale normale cu ochiul liber. Utilizarea instrumentelor optice portabile, precum lupa de mărire sau microscopul, nu permite identificarea deteriorării suprafeței din cauza vizibilității insuficiente a defectului pe fundalul metalului și a lipsei câmpului vizual la măriri multiple.

În astfel de cazuri, se utilizează metoda de control capilar.

În timpul testării capilare, substanțele indicator pătrund în cavitățile suprafeței și prin defecte ale materialului obiectelor testate, iar ulterior liniile sau punctele indicator rezultate sunt înregistrate vizual sau cu ajutorul unui traductor.

Testarea prin metoda capilară se efectuează în conformitate cu GOST 18442-80 „Testări nedistructive. Metode capilare. Cerințe generale.”

Condiția principală pentru detectarea defectelor, cum ar fi încălcarea continuității unui material prin metoda capilară este prezența unor cavități lipsite de contaminanți și alte substanțe tehnice care au acces gratuit la suprafața obiectului și o adâncime de câteva ori mai mare decât lățimea deschiderii lor la ieșire. Un detergent este folosit pentru a curăța suprafața înainte de a aplica penetrant.

Scopul testării penetranților (detecția defectelor de penetrant)

Detectarea defectelor penetrante (testarea de penetrare) este destinata depistarii si inspectarii suprafetei si prin defecte invizibile sau slab vizibile cu ochiul liber (fisuri, pori, lipsa de fuziune, coroziune intercristalina, cavitati, fistule etc.) in produsele inspectate, determinand consolidarea, adâncimea și orientarea lor pe suprafață.

Aplicarea metodei capilare de testare nedistructivă

Metoda de testare capilară este utilizată pentru controlul obiectelor de orice dimensiune și formă din fontă, metale feroase și neferoase, materiale plastice, oțeluri aliate, acoperiri metalice, sticlă și ceramică în sectorul energetic, rachetărie, aviație, metalurgie, construcții navale, industria chimică și în construcția de centrale nucleare, în inginerie mecanică, industria auto, inginerie electrică, turnătorie, medicină, ștanțare, fabricarea de instrumente, medicină și alte industrii. În unele cazuri, această metodă este singura pentru a determina funcționarea tehnică a pieselor sau instalațiilor și pentru a le permite să funcționeze.

Detectarea defectelor penetrante este utilizată ca metodă de testare nedistructivă și pentru obiectele din materiale feromagnetice, dacă acestea proprietăți magnetice, forma, tipul și locația deteriorării nu permit atingerea sensibilității cerute de GOST 21105-87 folosind metoda particulelor magnetice, sau metoda de testare a particulelor magnetice nu este permisă să fie utilizată în conformitate cu condițiile tehnice de funcționare a unității.

Sistemele capilare sunt, de asemenea, utilizate pe scară largă pentru monitorizarea scurgerilor, împreună cu alte metode, atunci când se monitorizează instalațiile și instalațiile critice în timpul funcționării. Principalele avantaje ale metodelor de detectare a defectelor capilare sunt: simplitatea operațiunilor de inspecție, ușurința în utilizare a instrumentelor, o gamă largă de materiale controlate, inclusiv metale nemagnetice.

Avantajul detectării defectelor penetrante este că, cu ajutorul unei metode simple de control, este posibilă nu numai detectarea și identificarea suprafeței și prin defecte, dar și obținerea, din localizarea, forma, întinderea și orientarea acestora de-a lungul suprafeței, a informațiilor complete. despre natura avariei și chiar unele dintre motivele apariției acesteia (tensiuni de putere de concentrare, nerespectarea reglementărilor tehnice în timpul producției etc.).

Fosforii organici sunt folosiți ca lichide de dezvoltare - substanțe care emit radiații strălucitoare atunci când sunt expuse la razele ultraviolete, precum și diferiți coloranți și pigmenți. Defectele de suprafață sunt detectate folosind mijloace care permit îndepărtarea penetrantului din cavitatea defectului și detectarea pe suprafața produsului controlat.

Instrumente și echipamente utilizate în controlul capilar:

Seturi pentru detectarea defectelor de penetrant Sherwin, Magnaflux, Helling (curatatori, dezvoltatori, penetranti)

. Pulverizatoare

. Pneumohidropistole

. Surse de iluminare ultravioletă (lămpi cu ultraviolete, iluminatoare).

. Panouri de testare (panou de testare)

. Probe de control pentru detectarea defectelor de culoare.

Parametrul „sensibilitate” în metoda de detectare a defectelor capilare

Sensibilitatea testării cu penetranți este capacitatea de a detecta discontinuități de o dimensiune dată cu o probabilitate dată atunci când se utilizează o anumită metodă, tehnologie de control și sistem de penetrare. Conform GOST 18442-80, clasa de sensibilitate de control este determinată în funcție de dimensiune minimă defecte identificate cu dimensiunea transversală de 0,1 - 500 microni.

Detectarea defectelor de suprafață cu o dimensiune a deschiderii mai mare de 500 de microni nu este garantată prin metodele de testare capilară.

Clasa de sensibilitate Lățimea deschiderii defectului, µm

II De la 1 la 10

III De la 10 la 100

IV De la 100 la 500

tehnologic Nestandardizat

Baza fizică și metodologia metodei de control capilar

Metoda capilară de testare nedistructivă (GOST 18442-80) se bazează pe pătrunderea unei substanțe indicator într-un defect de suprafață și are scopul de a identifica deteriorarea care are acces liber la suprafața produsului de testat. Metoda de detectare a defectelor de culoare este potrivită pentru detectarea discontinuităților cu dimensiunea transversală de 0,1 - 500 microni, inclusiv prin defecte, pe suprafața ceramicii, metalelor feroase și neferoase, aliajelor, sticlei și altor materiale sintetice. A găsit o largă aplicație în monitorizarea integrității lipiturilor și sudurilor.

Penetrantul colorat sau vopsit se aplică cu o perie sau un spray pe suprafața obiectului de testat. Datorită calităților speciale care sunt asigurate la nivelul producției, alegerea proprietăților fizice ale substanței: densitate, tensiune superficială, vâscozitate, penetrant sub acțiunea presiunii capilare, pătrunde în cele mai mici discontinuități care au o ieșire deschisă la suprafață. a obiectului controlat.

Revelatorul, aplicat pe suprafața obiectului de testat după un timp relativ scurt după îndepărtarea atentă a penetrantului neasimilat de pe suprafață, dizolvă colorantul situat în interiorul defectului și, datorită pătrunderii reciproce unul în celălalt, „împinge” penetrantul rămas. în defectul pe suprafaţa obiectului de testat.

Defectele existente sunt vizibile destul de clar și în contrast. Semnele indicatoare sub formă de linii indică fisuri sau zgârieturi, punctele individuale de culoare indică pori sau prize unice.

Procesul de detectare a defectelor prin metoda capilară este împărțit în 5 etape (efectuarea testării capilare):

1. Curățarea prealabilă a suprafeței (utilizați un produs de curățare)

2. Aplicarea penetrantului

3. Îndepărtarea excesului de penetrant

4. Aplicația dezvoltatorului

5. Control

Control capilar. Detectarea defectelor de culoare. Metodă de testare nedistructivă cu penetrare.

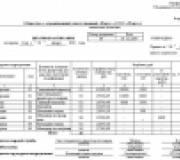

Testarea nedistructivă devine importantă atunci când dezvoltarea unei acoperiri a fost deja finalizată și este posibil să se treacă la aplicarea sa industrială. Înainte ca un produs acoperit să intre în funcțiune, acesta este verificat pentru rezistența și absența fisurilor, discontinuităților, porilor sau a altor defecte care ar putea cauza distrugerea. Cu cât obiectul acoperit este mai complex, cu atât este mai mare probabilitatea apariției defectelor. Tabelul 1 prezintă și descrie mai jos metodele nedistructive existente pentru determinarea calității acoperirilor.

Tabelul 1. Metode nedistructive controlul calității acoperirilor înainte de utilizarea lor.

| # | Metoda de control | Scopul și caracterul adecvat al testului |

| 1 | Observație vizuală | Detectarea defectelor de acoperire a suprafeței prin inspecție vizuală |

| 2 | Inspecție prin penetrare (culoare și fluorescentă) | Detectarea fisurilor de suprafață, a porilor și a defectelor de acoperire similare |

| 3 | Control radiografic | Detectarea defectelor de acoperire interioară |

| 4 | Control electromagnetic | Detectarea porilor și fisurilor, metoda nu este potrivită pentru identificarea defectelor în colțuri și margini |

| 5 | Testare cu ultrasunete | Detectarea defectelor de suprafață și interioare, metoda nu este potrivită pentru straturi subțiri și pentru detectarea defectelor în colțuri și margini |

INSPECȚIA EXTERNĂ

Cea mai simplă evaluare a calității este o inspecție externă a unui produs acoperit. Un astfel de control este relativ simplu devine deosebit de eficient atunci când iluminare buna, atunci când utilizați o lupă. De regulă, trebuie efectuată o inspecție externă personal calificatși în combinație cu alte metode.

PULVERIZAREA CU VOPSEA

Fisurile și depresiunile de pe suprafața stratului de acoperire sunt relevate de absorbția vopselei. Suprafața de testat este pulverizată cu vopsea. Apoi este șters bine și un indicator este pulverizat pe el. După un minut, vopseaua iese din fisuri și alte mici defecte și colorează indicatorul, dezvăluind astfel conturul fisurii.

CONTROL FLUORESCENT

Această metodă este similară cu metoda de absorbție a vopselei. Proba de testat este scufundată într-o soluție care conține colorant fluorescent, care intră în toate fisurile. După curățarea suprafeței, proba este acoperită cu o soluție nouă. Dacă acoperirea are defecte, vopseaua fluorescentă din această zonă va fi vizibilă sub iradiere ultravioletă.

Ambele tehnici bazate pe absorbție sunt utilizate numai pentru a detecta defectele de suprafață. Defectele interne nu sunt detectate. Defectele care se află pe suprafața în sine sunt dificil de detectat, deoarece ștergerea suprafeței înainte de aplicarea indicatorului îndepărtează vopseaua de pe ele.

CONTROL RADIOGRAFIC

Inspecția cu radiații penetrante este utilizată pentru a identifica porii, fisurile și cavitățile din acoperire. Razele X și razele gamma trec prin materialul testat și pe filmul fotografic. Intensitatea razelor X și a radiațiilor gamma se modifică pe măsură ce trec prin material. Orice pori, fisuri sau modificări ale grosimii vor fi înregistrate pe filmul fotografic, iar prin decodarea corespunzătoare a filmului, se poate determina poziția oricăror defecte interne.

Testele radiografice sunt relativ costisitoare și lente. Operatorul trebuie protejat de radiații. Este dificil de analizat produsele formă complexă. Defectele sunt determinate atunci când dimensiunea lor este mai mare de 2% din grosimea totală a stratului. În consecință, tehnologia radiografică este improprie pentru identificarea micilor defecte în structurile mari de formă complexă pe care o dă rezultate bune pe produse mai puțin complexe.

CONTROLUL CURENTULUI DE MURGĂ

Defectele de suprafață și interne pot fi determinate folosind curenții turbionari induși în produs prin introducerea acestuia în câmpul electromagnetic al inductorului. Când o piesă se mișcă într-un inductor, sau un inductor în raport cu o piesă, curenții turbionari induși interacționează cu inductorul și îi modifică impedanța. Curentul indus într-o probă depinde de prezența defectelor de conducere în probă, precum și de duritatea și dimensiunea acesteia.

Folosind inductanțe și frecvențe adecvate, sau o combinație a ambelor, pot fi identificate defectele. Monitorizarea curenților turbionari nu este practică dacă configurația produsului este complexă. Acest tip de inspecție nu este potrivit pentru detectarea defectelor pe margini și colțuri; în unele cazuri, aceleași semnale ca și defectul pot proveni de la o suprafață neuniformă.

CONTROL ULTRASONIC

În testarea cu ultrasunete, ultrasunetele sunt trecute printr-un material și se măsoară modificările câmpului sonor cauzate de defecte ale materialului. Energia reflectată de defectele din eșantion este detectată de un traductor, care o transformă într-un semnal electric și este transmisă unui osciloscop.

În funcție de dimensiunea și forma probei, pentru testarea cu ultrasunete se folosesc unde longitudinale, transversale sau de suprafață. Unde longitudinale se propagă prin materialul de testat în linie dreaptă până când întâlnesc o limită sau o discontinuitate. Prima graniță pe care o întâlnește valul de intrare este granița dintre traductor și produs. O parte din energie este reflectată de la graniță și un puls primar apare pe ecranul osciloscopului. Restul energiei se deplasează prin material până întâlnește un defect sau suprafața opusă, poziția defectului fiind determinată prin măsurarea distanței dintre semnalul de la defect și de la suprafețele din față și din spate.

Discontinuitățile pot fi poziționate astfel încât să poată fi identificate prin direcționarea radiației perpendicular pe suprafață. În acest caz, fasciculul de sunet este introdus într-un unghi față de suprafața materialului de creat unde transversale. Dacă unghiul de intrare este mărit suficient, se formează unde de suprafață. Aceste unde urmează conturul probei și pot detecta defecte în apropierea suprafeței sale.

Există două tipuri principale de unități de testare cu ultrasunete. Testarea rezonanței folosește radiații cu o frecvență variabilă. Când se atinge frecvența naturală corespunzătoare grosimii materialului, amplitudinea oscilațiilor crește brusc, ceea ce se reflectă pe ecranul osciloscopului. Metoda rezonanței este utilizată în principal pentru măsurarea grosimii.

Cu metoda ecoului puls, în material sunt introduse impulsuri de frecvență constantă care durează o fracțiune de secundă. Unda trece prin material și energia reflectată de defectul sau suprafața din spate este incidentă pe traductor. Traductorul trimite apoi un alt impuls și îl primește pe cel reflectat.

Pentru a identifica defectele învelișului și pentru a determina puterea de aderență între acoperire și substrat, se folosește și metoda de transmisie. În unele sisteme de acoperire, măsurarea energiei reflectate nu identifică în mod adecvat defectul. Acest lucru se datorează faptului că granița dintre acoperire și substrat este caracterizată de un coeficient de reflexie atât de mare încât prezența defectelor modifică puțin coeficientul de reflexie total.

Utilizarea testării cu ultrasunete este limitată. Acest lucru poate fi văzut din exemplele următoare. Dacă materialul are o suprafață rugoasă, unde sonore risipi atât de mult încât testul devine lipsit de sens. Pentru a testa obiecte de formă complexă, sunt necesare traductoare care urmează conturul obiectului; Neregulile de suprafață fac ca pe ecranul osciloscopului să apară sticturi, ceea ce face dificilă identificarea defectelor. Limitele granulelor din metal acționează similar cu defectele și împrăștie undele sonore. Defectele situate la un unghi față de fascicul sunt dificil de detectat, deoarece reflexia are loc în principal nu în direcția convertorului, ci la un unghi față de acesta. Este adesea dificil să distingem discontinuități situate aproape una de alta. În plus, sunt detectate doar acele defecte ale căror dimensiuni sunt comparabile cu lungimea de undă a sunetului.

Concluzie

Testele de screening sunt efectuate în timpul etapei inițiale de dezvoltare a acoperirii. Pentru că în perioada de căutare modul optim numărul de probe diferite este foarte mare, se utilizează o combinație de metode de testare pentru a elimina probele nesatisfăcătoare. Acest program de selecție constă de obicei din mai multe tipuri de teste de oxidare, examinare metalografică, încercare la flacără și încercări de tracțiune. Acoperirile care trec cu succes testele de selecție sunt testate în condiții similare celor operaționale.

Odată ce un anumit sistem de acoperire a fost determinat să treacă testele pe teren, acesta poate fi aplicat pentru a proteja produsul real. Este necesar să se dezvolte o tehnică de testare nedistructivă a produsului final înainte de a-l pune în funcțiune. Tehnicile nedistructive pot fi utilizate pentru identificarea găurilor de suprafață și interioare, fisurilor și discontinuităților, precum și a aderenței slabe între acoperire și substrat.

ÎNCERCĂRI NEDISTRUCTIVE

Metoda culorii de inspecție a îmbinărilor, metalelor depuse și de bază

|

Director general al OJSC „VNIIPTkhimnefteapparatura” |

V.A. Panov |

|

Șef Departament Standardizare |

V.N. Zarutsky |

|

Șef Departament Nr.29 |

S.Ya. Lucin |

|

Şef Laborator Nr 56 |

L.V. Ovcharenko |

|

Manager de dezvoltare, cercetător principal |

V.P. Novikov |

|

Inginer principal |

L.P. Gorbatenko |

|

Inginer tehnologic categoria II. |

N.K. Lamina |

|

Inginer standardizare Cat |

PENTRU. Lukina |

|

Co-executor Șeful Departamentului OJSC „NIIKHIMMASH” |

N.V. Himcenko |

|

DE ACORD director general adjunct |

V.V. Rakov |

Prefaţă

1. DEZVOLTAT de JSC Volgograd Institutul de Cercetare și Proiectare pentru Tehnologia Echipamentelor Chimice și Petroliere (JSC VNIIPT Echipamente Chimice și Petroliere)

2. APROBAT ȘI DAT ÎN VIGOARE de Comitetul Tehnic Nr. 260 „Echipamente de prelucrare a produselor chimice și a petrolului și gazelor” cu Fișă de Aprobare din decembrie 1999.

3. ACORDAT prin scrisoarea Supravegherii Tehnice și Miniere de Stat din Rusia nr. 12-42/344 din 04/05/2001.

4. ÎN LOC DE OST 26-5-88

|

1 Domeniul de aplicare. 2 3 Dispoziții generale. 2 4 Cerințe pentru zona de inspecție folosind metoda culorii.. 3 4.1 Cerințe generale. 3 4.2 Cerințe pentru locul de muncă pentru controlul culorii.. 3 5 Materiale de detectare a defectelor.. 4 6 Pregătirea pentru controlul culorii.. 5 7 Metodologia controlului. 6 7.1 Aplicarea penetrantului indicator. 6 7.2 Îndepărtarea penetrantului indicator. 6 7.3 Aplicarea și uscarea revelatorului. 6 7.4 Inspecția suprafeței controlate. 6 8 Evaluarea calității suprafeței și înregistrarea rezultatelor controlului. 6 9 Cerințe de siguranță. 7 Anexa A. Standarde de rugozitate pentru suprafața controlată. 8 Anexa B. Standarde de întreținere pentru inspecția culorilor.. 9 Anexa B. Valorile de iluminare ale suprafeței controlate. 9 Anexa D. Probe de control pentru verificarea calitatii materialelor de detectare a defectelor. 9 Anexa E. Lista de reactivi și materiale utilizate pentru controlul culorii.. 11 Anexa E. Pregătirea și regulile de utilizare a materialelor de detectare a defectelor. 12 Anexa G. Depozitarea și controlul calității materialelor de detectare a defectelor. 14 Anexa I. Rate de consum pentru materialele de detectare a defectelor. 14 Anexa K. Metode de evaluare a calității degresării unei suprafețe controlate. 15 Anexa L. Formular de jurnal de control al culorii.. 15 Anexa M. Forma concluziei pe baza rezultatelor controlului prin metoda culorii.. 15 Anexa H. Exemple de înregistrare prescurtată a controlului culorii.. 16 Anexa P. Certificat pentru proba de control. 16 |

OST 26-5-99

STANDARD INDUSTRIE

Data introducerii 2000-04-01

1 DOMENIUL DE APLICARE

Acest standard se aplică metodei de inspecție a culorii îmbinărilor sudate, depuse și metalelor de bază din toate clasele de oțel, titan, cupru, aluminiu și aliajele acestora.

Standardul este valabil în industria ingineriei chimice, petrolului și gazelor și poate fi utilizat pentru orice obiecte controlate de Autoritatea de Supraveghere Tehnică de Stat a Rusiei.

Standardul stabilește cerințe pentru metodologia de pregătire și efectuare a inspecției folosind metoda culorii, obiectele inspectate (vase, aparate, conducte, structuri metalice, elementele acestora etc.), personalul și locurile de muncă, materialele de detectare a defectelor, evaluarea și înregistrarea rezultatelor, precum și cerințele de siguranță.

2 REFERINȚE DE REGLEMENTARE

GOST 12.0.004-90 SSBT Organizarea de instruire în domeniul securității muncii pentru lucrători

GOST 12.1.004-91 SSBT. Siguranța la incendiu. Cerințe generale

GOST 12.1.005-88 SSBT. Cerințe generale sanitare și igienice pentru aer zona de lucru

PPB 01-93 Reguli securitate la incendiuîn Federația Rusă

Reguli pentru certificarea specialiștilor în teste nedistructive, aprobate de Gosgortekhnadzor din Rusia

RD 09-250-98 Reglementări privind procedura pentru efectuarea în siguranță a lucrărilor de reparații la instalațiile de producție periculoase chimice, petrochimice și de rafinare a petrolului, aprobate de Gosgortekhnadzor al Rusiei

RD 26-11-01-85 Instrucțiuni pentru testarea îmbinărilor sudate care nu sunt accesibile pentru testarea radiografică și ultrasonică

SN 245-71 Standarde sanitare proiectarea întreprinderilor industriale

Instrucțiuni standard pentru efectuarea lucrărilor periculoase din cauza gazelor, aprobate de Autoritatea de Stat Mineră și Supraveghere Tehnică a URSS la 20 februarie 1985.

3 DISPOZIȚII GENERALE

3.1 Metoda de testare nedistructivă a culorii (detecția defectelor de culoare) se referă la metodele capilare și are scopul de a identifica defecte precum discontinuitățile care apar pe suprafață.

3.2 Utilizarea metodei culorii, domeniul de aplicare a inspecției și clasa de defecte sunt stabilite de către dezvoltatorul documentației de proiectare a produsului și reflectate în cerințe tehnice desen.

3.3 Clasa de sensibilitate necesară pentru testarea culorii conform GOST 18442 este asigurată prin utilizarea materialelor adecvate de detectare a defectelor, îndeplinind în același timp cerințele acestui standard.

3.4 Inspecția obiectelor din metale și aliaje neferoase trebuie efectuată înainte de prelucrarea lor mecanică.

3.5 Inspecția prin metoda culorii trebuie efectuată înainte de aplicarea vopselei și a lacului și a altor acoperiri sau după îndepărtarea completă a acestora de pe suprafețele controlate.

3.6 Atunci când inspectați un obiect folosind două metode - ultrasonic și culoare, inspecția prin metoda culorii trebuie efectuată înainte de ultrasunete.

3.7 Suprafața care urmează să fie inspectată prin metoda culorii trebuie curățată de stropi de metal, funingine, soltar, zgură, rugină și diverse materie organică(uleiuri etc.) și alți contaminanți.

În prezența stropilor de metal, funingine, soltar, zgură, rugină etc. Dacă suprafața devine contaminată, aceasta trebuie curățată mecanic.

Curățarea mecanică a suprafețelor din carbon, oțeluri slab aliate și cele similare ca proprietăți mecanice trebuie efectuată folosind o mașină de șlefuit cu o roată de șlefuit cu electrocorindon pe o legătură ceramică.

Este permisă curățarea suprafeței cu perii metalice, hârtie abrazivă sau alte metode în conformitate cu GOST 18442, asigurând conformitatea cu cerințele apendicei A.

Se recomandă curățarea suprafeței de grăsimi și alți contaminanți organici, precum și de apă, prin încălzirea suprafeței sau a obiectelor, dacă obiectele sunt mici, timp de 40 - 60 de minute la o temperatură de 100 - 120 ° C.

Nota. Curățarea mecanică și încălzirea suprafeței controlate, precum și curățarea obiectului după testare nu sunt îndatoririle detectorului de defecte.

3.8 Rugozitatea suprafeței testate trebuie să respecte cerințele din Anexa A la acest standard și să fie indicată în documentația de reglementare și tehnică a produsului.

3.9 Suprafața supusă inspecției de culoare trebuie acceptată de serviciul de control al calității pe baza rezultatelor inspecției vizuale.

3.10 În îmbinările sudate, suprafața sudurii și zonele adiacente ale metalului de bază cu o lățime de cel puțin grosimea metalului de bază, dar nu mai puțin de 25 mm pe ambele părți ale cusăturii pentru o grosime a metalului de până la 25 mm. inclusiv, iar 50 mm pentru o grosime a metalului de peste 25 sunt supuse controlului de culoare mm până la 50 mm.

3.11 Îmbinările sudate cu o lungime mai mare de 900 mm trebuie împărțite în secțiuni de control (zone), a căror lungime sau suprafață trebuie stabilită astfel încât să nu se usuce penetrantul indicator înainte de a fi reaplicat.

Pentru îmbinările sudate circumferențiale și marginile sudate, lungimea secțiunii controlate trebuie să fie aceeași cu diametrul produsului:

până la 900 mm - nu mai mult de 500 mm,

peste 900 mm - nu mai mult de 700 mm.

Suprafața suprafeței controlate nu trebuie să depășească 0,6 m2.

3.12 În timpul controlului suprafata interioara a unui vas cilindric, axa acestuia trebuie să fie înclinată la un unghi de 3 - 5° față de orizontală, asigurând drenarea lichidelor reziduale.

3.13 Inspecția prin metoda culorii trebuie efectuată la o temperatură de la 5 la 40 °C și o umiditate relativă de cel mult 80%.

Este permis să se efectueze controlul la temperaturi sub 5 °C folosind materiale adecvate de detectare a defectelor.

3.14 Efectuarea inspecțiilor folosind metoda culorii în timpul instalării, reparației sau diagnosticării tehnice a obiectelor ar trebui să fie documentată ca lucrări periculoase pentru gaz în conformitate cu RD 09-250.

3.15 Testarea culorii trebuie efectuată de persoane care au urmat o pregătire teoretică și practică specială și care sunt certificate în modul prescris, în conformitate cu „Regulile pentru certificarea specialiștilor în teste nedistructive”, aprobate de Autoritatea de Supraveghere Tehnică a Rusiei, și care dețin certificatele corespunzătoare.

3.16 Standardele de întreținere pentru inspecția culorilor sunt prezentate în Anexa B.

3.17 Acest standard poate fi utilizat de întreprinderi (organizații) în curs de dezvoltare instructiuni tehnologiceși (sau) altă documentație tehnologică pentru controlul culorii pentru anumite obiecte.

4 CERINȚE PENTRU ZONA DE CONTROL CULORI

4.1 Cerințe generale

4.1.1 Zona de control care utilizează metoda culorii trebuie să fie amplasată în încăperi uscate, încălzite, izolate, cu iluminare și alimentare naturală și (sau) artificială ventilație de evacuareîn conformitate cu cerințele CH-245, GOST 12.1.005 și 3.13, 4.1.4, 4.2.1 ale acestui standard, departe de sursele de temperatură ridicată și mecanismele care provoacă scântei.

Aerul de alimentare cu o temperatură sub 5 °C trebuie încălzit.

4.1.2 Când se utilizează materiale de detectare a defectelor, se utilizează solvenți organiciși alte substanțe de incendiu și explozive, zona de control ar trebui să fie amplasată în două încăperi adiacente.

În prima încăpere se efectuează operațiuni tehnologice de pregătire și control, precum și inspecția obiectelor controlate.

A doua încăpere conține dispozitive și echipamente de încălzire la care se efectuează lucrări care nu presupun folosirea de foc și substanțe explozive și care, conform normelor de siguranță, nu pot fi instalate în prima încăpere.

Este permisă efectuarea inspecției folosind metoda culorii la locurile de producție (instalare), în deplină conformitate cu metodologia de inspecție și cerințele de siguranță.

4.1.3 În zona de monitorizare a obiectelor de dimensiuni mari, dacă este depășită concentrația admisă de vapori a materialelor de detectare a defectelor utilizate, panouri de aspirație staționare, hote portabile de evacuare sau panouri de evacuare suspendate montate pe o suspensie rotativă cu balamale simple sau duble. trebuie instalat.

Dispozitivele de aspirație portabile și suspendate trebuie conectate la sistem de ventilație conducte flexibile de aer.

4.1.4 Iluminatul color de la locul de inspecție trebuie să fie combinat (general și local).

Este permisă utilizarea unui singur iluminat general dacă utilizarea iluminatului local este imposibilă din cauza condițiilor de producție.

Lămpile utilizate trebuie să fie rezistente la explozie.

Valorile de iluminare sunt date în Anexa B.

Atunci când se utilizează instrumente optice și alte mijloace pentru inspectarea suprafeței controlate, iluminarea acesteia trebuie să respecte cerințele documentelor pentru funcționarea acestor dispozitive și (sau) mijloace.

4.1.5 Zona de inspecție folosind metoda culorii trebuie să fie prevăzută cu uscată, curată aer comprimat presiune 0,5 - 0,6 MPa.

Aerul comprimat trebuie să intre în zonă printr-un separator umiditate-ulei.

4.1.6 Site-ul trebuie să fie răcit și apa calda cu scurgere în canalizare.

4.1.7 Pardoseala și pereții din incinta șantierului trebuie acoperite cu materiale ușor lavabile ( gresie metlakh etc.).

4.1.8 Pe șantier trebuie instalate dulapuri pentru depozitarea sculelor, dispozitivelor, detectarea defecțiunilor și materialelor auxiliare, precum și documentația.

4.1.9 Compoziția și amplasarea echipamentelor în zona de control al culorii trebuie să asigure succesiunea tehnologică a operațiunilor și să respecte cerințele din Secțiunea 9.

4.2 Cerințe pentru locul de muncă pentru controlul culorii

4.2.1 Locul de muncă pentru control trebuie echipate următoarele:

ventilatie de alimentare si evacuare si evacuare locală cu cel puțin trei schimburi de aer (trebuie instalată o hotă de evacuare deasupra locului de muncă);

o lampă pentru iluminatul local, care asigură iluminarea în conformitate cu apendicele B;

sursă de aer comprimat cu reductor de aer;

un încălzitor (aer, infraroșu sau alt tip) care asigură uscarea revelatorului la o temperatură sub 5 °C.

4.2.2 La locul de muncă trebuie instalate o masă (banc de lucru) pentru testarea obiectelor mici, precum și o masă și un scaun cu o grilă pentru picioarele detectorului de defecte.

4.2.3 Următoarele dispozitive, dispozitive, instrumente, aparate, materiale de detectare a defectelor și materiale auxiliare și alte accesorii pentru efectuarea inspecției trebuie să fie disponibile la locul de muncă:

pulverizatoare de vopsea cu consum redus de aer și productivitate redusă (pentru aplicarea penetrantului indicator sau a dezvoltatorului spray);

probe de control și dispozitive (pentru verificarea calității și sensibilității materialelor de detectare a defectelor) în conformitate cu apendicele D;

lupe cu mărire de 5 și 10x (pentru inspecția generală a suprafeței controlate);

lupe telescopice (pentru inspecția suprafețelor controlate situate în interiorul structurii și îndepărtate de ochii detectorului de defecte, precum și suprafețe sub formă de unghiuri diedrice și poliedrice ascuțite);

seturi de sonde standard și speciale (pentru măsurarea adâncimii defectelor);

rigle metalice (pentru determinarea dimensiunilor liniare ale defectelor și marcarea zonelor inspectate);

cretă și (sau) creion colorat (pentru marcarea zonelor inspectate și marcarea zonelor defecte);

seturi de perii pentru vopsit păr și peri (pentru degresarea suprafeței controlate și aplicarea de penetrant și revelator indicator);

un set de perii cu peri (pentru degresarea suprafetei controlate daca este necesar);

șervețele și (sau) cârpe din țesături de bumbac din grupa calico (pentru ștergerea suprafeței controlate. Nu este permisă utilizarea șervețelelor sau cârpelor din lână, mătase, țesături sintetice sau puf);

cârpe de curățare (pentru a îndepărta contaminanții mecanici și alți contaminanți de pe suprafața controlată, dacă este necesar);

hârtie de filtru (pentru verificarea calității degresării suprafeței controlate și filtrarea materialelor de detectare a defectelor pregătite);

mănuși de cauciuc (pentru a proteja mâinile detectorului de defecte de materialele utilizate în timpul inspecției);

halat de bumbac (pentru un detector de defecte);

costum de bumbac (pentru lucrul în interiorul unității);

un șorț cauciucat cu bavetă (pentru un operator detector de defecte);

cizme de cauciuc (pentru lucrul în interiorul unității);

respirator universal cu filtrare (pentru lucrul în interiorul unității);

lanternă cu lampă de 3,6 W (pentru lucrul în condiții de instalare și în timpul diagnosticării tehnice a unui obiect);

containere care se închid ermetic, care nu se sparg (pentru materiale de detectare a defectelor la 5

lucru unic, la efectuarea inspecției cu perii);

cântar de laborator cu o cântar de până la 200 g (pentru cântărirea componentelor materialelor de detectare a defectelor);

set de greutăți de până la 200 g;

un set de materiale de detectare a defectelor pentru testare (poate fi într-un pachet de aerosoli sau într-un recipient indestructibil, închis ermetic, în cantități concepute pentru lucru într-un singur schimb).

4.2.4 Lista de reactivi și materiale utilizate pentru control prin metoda culorii este dată în Anexa D.

5 MATERIALE DEFECTOSCOPICE

5.1 Setul de materiale de detectare a defectelor pentru inspecție prin metoda culorii constă din:

penetrant indicator (I);

agent de îndepărtare a penetrantului (M);

revelator penetrant (P).

5.2 Alegerea unui set de materiale de detectare a defectelor trebuie determinată în funcție de sensibilitatea necesară a controlului și de condițiile de utilizare a acestuia.

Seturile de materiale de detectare a defectelor sunt enumerate în Tabelul 1, rețeta, tehnologia de preparare și regulile de utilizare a acestora sunt date în Anexa E, regulile de depozitare și controlul calității - în Anexa G, ratele de consum - în Anexa I.

Este permisă utilizarea materialelor de detectare a defectelor și (sau) a seturilor acestora neprevăzute de prezentul standard, cu condiția să se asigure sensibilitatea de control necesară.

Tabelul 1 - Seturi de materiale de detectare a defectelor

|

Denumirea industrială a setului |

Scopul apelării |

Apelarea indicatoarelor scop |

|||||

|

Conditii de utilizare |

Materiale de detectare a defectelor |

||||||

|

Temperatura °C |

caracteristicile aplicației |

penetrant |

mai curat |

dezvoltator |

|||

|

Incendiu periculos, toxic |

la Ra? 6,3 µm |

||||||

|

Toxicitate scăzută, ignifugă, aplicabilă în spații închise necesită curățarea atentă a penetrantului |

|||||||

|

Pentru suduri brute |

Incendiu periculos, toxic |

la Ra? 6,3 µm |

|||||

|

Pentru inspecția strat cu strat a sudurilor |

Îndepărtarea revelatorului, periculoasă, toxică, nu este necesară înainte de următoarea operație de sudare |

Lichid K |

la Ra? 6,3 µm |

||||

|

Pentru a obține o sensibilitate ridicată |

Periculos de incendiu, toxic, aplicabil obiectelor care exclud contactul cu apa |

Lichid K |

Amestecul ulei-kerosen |

la Ra? 3,2 µm |

|||

|

(IFH-culoare-4) |

Ecologic și rezistent la foc, non-coroziv, compatibil cu apa |

Conform specificațiilor producătorului |

Oricare conform Anexei E |

la Ra = 12,5 µm |

|||

|

Pentru suduri brute |

Metoda cu aerosoli de aplicare a penetrantului și a dezvoltatorului |

Conform specificațiilor producătorului |

la Ra? 6,3 µm |

||||

|

la Ra? 3,2 µm |

|||||||

|

Note: 1 Denumirea setului între paranteze este dată de dezvoltatorul acestuia. 2 Rugozitatea suprafeței (Ra) - conform GOST 2789. 3 Seturi DN-1T - DN-6T trebuie preparate conform rețetei din Anexa E. 4 lichid K și vopsea M (producător Lviv fabrică de vopsea și lac), seturi: DN-8T (producător: IFH UAN, Kiev), DN-9T și TsAN (producător: Uzina chimică petrolieră Nevinnomyssk) - sunt furnizate gata făcute. 5 Dezvoltatorii care pot fi utilizați pentru acești penetranți indicatori sunt indicați în paranteze. |

|||||||

6 PREGĂTIREA PENTRU CONTROL PRIN METODĂ CULOARE

6.1 În timpul inspecției mecanizate, înainte de a începe lucrul, trebuie să verificați funcționalitatea mijloacelor de mecanizare și calitatea pulverizării materialelor de detectare a defectelor.

6.2 Seturile și sensibilitatea materialelor de detectare a defectelor trebuie să respecte cerințele din Tabelul 1.

Sensibilitatea materialelor de detectare a defectelor trebuie verificată conform Anexei G.

6.3 Suprafața care trebuie inspectată trebuie să respecte cerințele de la 3.7 - 3.9.

6.4 Suprafața de testat trebuie degresată cu o compoziție adecvată dintr-un set specific de materiale de detectare a defectelor.

Este permisă utilizarea solvenților organici (acetonă, benzină) pentru degresare pentru a obține o sensibilitate maximă și (sau) la efectuarea controlului la temperaturi scăzute.

Nu este permisă degresarea cu kerosen.

6.5 Când se efectuează controlul în încăperi fără ventilație sau în interiorul unui obiect, trebuie efectuată degresarea soluție apoasă detergent sintetic pudra (CMC) de orice marca cu o concentratie de 5%.

6.6 Degresarea trebuie efectuată cu o perie dură, cu peri (perie) corespunzătoare mărimii și formei zonei controlate.

Se permite să se efectueze degresarea cu un șervețel (cârpă) înmuiat într-o compoziție degresantă, sau prin pulverizarea unei compoziții degresante.

Degresarea obiectelor mici trebuie făcută prin scufundarea lor în compuși corespunzători.

6.7 După degresare, suprafața controlată trebuie uscată cu un jet de aer curat și uscat la o temperatură de 50 - 80 °C.

Se lasă să se usuce suprafața folosind șervețele de pânză uscate și curate, după care se menține timp de 10 - 15 minute.

Se recomanda uscarea obiectelor mici dupa degresare prin incalzirea lor la o temperatura de 100 - 120 °C si mentinerea lor la aceasta temperatura timp de 40 - 60 de minute.

6.8 Când se efectuează testarea la temperaturi scăzute, suprafața testată trebuie degresată cu benzină și apoi uscată cu alcool folosind șervețele uscate și curate.

6.9 Suprafața care a fost gravată înainte de testare trebuie neutralizată cu o soluție apoasă de sodă cu o concentrație de 10 - 15% și clătită apă curatăși se usucă cu jet uscat, aer curat cu o temperatură de cel puțin 40 °C sau șervețele uscate și curate, apoi procesați în conformitate cu 6.4 - 6.7.

6.11 Suprafața controlată trebuie marcată în secțiuni (zone) în conformitate cu 3.11 și marcată în conformitate cu harta de control în modul adoptat la întreprinderea dată.

6.12 Intervalul de timp dintre terminarea pregătirii obiectului pentru testare și aplicarea penetrantului indicator nu trebuie să depășească 30 de minute. În acest timp, trebuie exclusă posibilitatea condensării umidității atmosferice pe suprafața controlată, precum și pătrunderea diferitelor lichide și contaminanți pe aceasta.

7 METODOLOGIA CONTROLULUI

7.1 Aplicarea penetrantului indicator

7.1.1 Indicatorul penetrant trebuie aplicat pe suprafața pregătită în conformitate cu Secțiunea 6 cu o perie de păr moale corespunzătoare mărimii și formei zonei controlate (zona), prin pulverizare (spray de vopsea, metoda cu aerosoli) sau imersare (pentru obiecte mici).

Penetrantul trebuie aplicat pe suprafață în 5 - 6 straturi, fără a lăsa stratul anterior să se usuce. Zona ultimului strat trebuie să fie puțin mai mare decât zona straturilor aplicate anterior (astfel încât penetrantul care s-a uscat de-a lungul conturului petei să se dizolve în ultimul strat fără a lăsa urme care, după aplicarea dezvoltatorului , formează un model de fisuri false).

7.1.2 Când se efectuează testarea în condiții de temperatură scăzută, temperatura penetrantului indicator trebuie să fie de cel puțin 15 °C.

7.2 Îndepărtarea penetrantului indicator

7.2.1 Indicatorul penetrant trebuie îndepărtat de pe suprafața controlată imediat după aplicarea ultimului strat, cu o cârpă uscată, curată, fără scame, și apoi cu o cârpă curată înmuiată într-un detergent (în condiții de temperatură scăzută - în alcool etilic tehnic ) până când fundalul pictat este complet îndepărtat sau orice altă metodă conform GOST 18442.

Cu rugozitatea suprafeței controlate Ra? Fondul de 12,5 µm generat de reziduurile de penetrant nu trebuie să depășească fondul stabilit de proba de control conform apendicelui D.

Amestecul ulei-kerosen trebuie aplicat cu o pensulă cu peri, imediat după aplicarea ultimului strat de lichid pătrunzător K, fără a lăsa să se usuce, în timp ce zona acoperită cu amestec trebuie să fie puțin mai mare decât zona acoperită cu lichid pătrunzător.

Îndepărtarea lichidului penetrant cu un amestec ulei-kerosen de pe suprafața controlată trebuie făcută cu o cârpă uscată și curată.

7.2.2 Suprafața controlată, după îndepărtarea penetrantului indicator, trebuie uscată cu o cârpă uscată, curată, fără scame.

7.3 Aplicarea și uscarea revelatorului

7.3.1 Revelatorul trebuie să fie o masă omogenă, fără cocoloașe sau separări, pentru care trebuie amestecat bine înainte de utilizare.

7.3.2 Dezvoltătorul trebuie aplicat pe suprafața controlată imediat după îndepărtarea penetrantului indicator, într-un strat subțire, uniform, asigurând detectarea defectelor, cu o perie de păr moale corespunzătoare mărimii și formei zonei (zonei) controlate. , prin pulverizare (pistol de pulverizare, aerosoli) sau scufundare (pentru obiecte mici).

Nu este permisă aplicarea de două ori a dezvoltatorului pe suprafață, precum și a lăsarii sale și a petelor de pe suprafață.

Când utilizați metoda de aplicare cu aerosoli, supapa capului de pulverizare al cutiei de dezvoltator trebuie purjată cu freon înainte de utilizare, pentru a face acest lucru, întoarceți recipientul cu susul în jos și apăsați scurt capul de pulverizare. Apoi, întoarceți recipientul cu capul de pulverizare în sus și agitați-l timp de 2 - 3 minute pentru a amesteca conținutul. Asigurați-vă că pulverizarea este bună apăsând capul de pulverizare și îndreptând spray-ul departe de obiect.

Când atomizarea este satisfăcătoare, fără a închide supapa capului de pulverizare, transferați fluxul de revelator pe suprafața controlată. Capul de pulverizare al cutiei trebuie amplasat la o distanta de 250 - 300 mm de suprafata controlata.

Nu este permisă închiderea supapei capului de pulverizare la direcționarea jetului către obiect pentru a evita căderea picăturilor mari de revelator pe suprafața controlată.

Pulverizarea ar trebui să fie finalizată prin direcționarea fluxului de dezvoltator departe de obiect. La sfârșitul pulverizării, suflați din nou valva capului de pulverizare cu freon.

Dacă capul de pulverizare este înfundat, acesta trebuie scos din priză, spălat în acetonă și suflat cu aer comprimat (bec de cauciuc).

Vopseaua M trebuie aplicată imediat după îndepărtarea amestecului ulei-kerosen, folosind un pulverizator de vopsea, pentru a asigura cea mai mare sensibilitate de control. Intervalul de timp dintre îndepărtarea amestecului ulei-kerosen și aplicarea vopselei M nu trebuie să depășească 5 minute.

Este permisă aplicarea vopselei M cu o perie de păr atunci când nu este posibilă utilizarea unui pulverizator de vopsea.

7.3.3 Uscarea revelatorului poate fi efectuată prin evaporare naturală sau într-un curent de aer curat și uscat la o temperatură de 50 - 80 °C.

7.3.4 Uscarea revelatorului la temperaturi scăzute se poate face cu utilizare suplimentară dispozitive electrice de încălzire reflectorizante.

7.4 Inspecția suprafeței controlate

7.4.1 Inspecția suprafeței controlate trebuie efectuată la 20 - 30 de minute după uscarea revelatorului. În cazurile în care există îndoieli la examinarea suprafeței controlate, trebuie utilizată o lupă cu mărire de 5x sau 10x.

7.4.2 Inspecția suprafeței controlate în timpul controlului strat cu strat trebuie efectuată nu mai târziu de 2 minute după aplicarea dezvoltatorului pe bază de organic.

7.4.3 Defectele identificate în timpul inspecției trebuie notate în modul acceptat la întreprinderea dată.

8 EVALUAREA CALITĂȚII SUPRAFEȚEI ȘI ÎNREGISTRAREA REZULTATELOR INSPECȚIEI

8.1 Evaluarea calității suprafeței pe baza rezultatelor testelor de culoare ar trebui efectuată pe baza formei și mărimii modelului marcajului indicator, în conformitate cu cerințele documentației de proiectare pentru instalație sau Tabelul 2.

Tabelul 2 - Standarde pentru defecte de suprafață pentru îmbinările sudate și metalul de bază

|

Tipul defectului |

Clasa de defect |

Grosimea materialului, mm |

Dimensiunea liniară maximă admisă a urmei indicatorului de defect, mm |

Numărul maxim admis de defecte pe o suprafață standard |

|

Fisuri de toate tipurile si directii |

Indiferent |

Nu este permis |

||

|

Pori individuali și incluziuni care apar sub formă de pete rotunde sau alungite |

Indiferent |

Nu este permis |

||

|

0,2 S, dar nu mai mult de 3 |

||||

|

Nu mai mult de 3 |

||||

|

0,2 S, dar nu mai mult de 3 |

||||

|

sau nu mai mult de 5 |

||||

|

Nu mai mult de 3 |

||||

|

sau nu mai mult de 5 |

||||

|

0,2 S, dar nu mai mult de 3 |

||||

|

sau nu mai mult de 5 |

||||

|

Nu mai mult de 3 |

||||

|

sau nu mai mult de 5 |

||||

|

sau nu mai mult de 9 |

||||

|

Note: 1 În suprafețele anticorozive din clasele de defecte 1 - 3, defecte de toate tipurile nu sunt permise; pentru clasa 4 - sunt permise pori unici împrăștiați și incluziuni de zgură de până la 1 mm în dimensiune, nu mai mult de 4 într-o zonă standard de 100 × 100 mm și nu mai mult de 8 într-o zonă de 200 × 200 mm. 2 Secțiune standard, cu o grosime a metalului (aliaj) de până la 30 mm - o secțiune de sudare de 100 mm lungime sau o zonă de metal de bază de 100 × 100 mm, cu o grosime a metalului de peste 30 mm - o secțiune de sudare de 300 mm lungime sau o suprafață de metal de bază de 300×300 mm. 3 Dacă grosimea elementelor sudate este diferită, determinarea dimensiunii secțiunii standard și evaluarea calității suprafeței ar trebui să se facă folosind elementul de cea mai mică grosime. 4 Urmele indicative ale defectelor sunt împărțite în două grupe - extinse și rotunjite, o urmă indicator extinsă se caracterizează printr-un raport lungime-lățime mai mare de 2, rotunjit - un raport lungime-lățime egal sau mai mic de 2. 5 Defectele trebuie definite ca fiind separate dacă raportul dintre distanța dintre ele și valoarea maximă a urmei lor indicator este mai mare de 2, cu acest raport egal sau mai mic de 2, defectul trebuie definit ca unul. |

||||

8.2 Rezultatele controlului trebuie înregistrate într-un jurnal cu completarea obligatorie a tuturor coloanelor acestuia. Formularul de jurnal (recomandat) este prezentat în Anexa L.

Jurnalul trebuie să aibă o numerotare continuă a paginilor, să fie legat și semnat de șeful serviciului de testare nedistructivă. Corectările trebuie confirmate prin semnătura șefului serviciului de încercări nedistructive.

8.3 Concluzia privind rezultatele controlului trebuie întocmită pe baza înregistrării în jurnal. Formularul de concluzie (recomandat) este prezentat în Anexa M.

Este permisă completarea jurnalului și concluziei cu alte informații acceptate la întreprindere.

8.5 Simboluri pentru tipul de defecte și tehnologia de testare - conform GOST 18442.

Exemple de înregistrare sunt date în Anexa N.

9 CERINȚE DE SIGURANȚĂ

9.1 Persoane certificate în conformitate cu 3.15, care au urmat o pregătire specială în conformitate cu GOST 12.0.004 privind regulile de siguranță, securitatea electrică (până la 1000 V), securitatea la incendiu în conformitate cu instrucțiunile relevante în vigoare la această întreprindere, cu o înregistrare a conducerii instrucţiunilor într-o revistă specială.

9.2 Detectorii de defecte care efectuează inspecția de culoare sunt supuși unui examen medical preliminar (la intrarea în muncă) și anual cu un test obligatoriu de vedere a culorilor.

9.3 Lucrările de control al culorii trebuie efectuate în îmbrăcăminte specială: un halat de bumbac (costum), o jachetă de bumbac (la temperaturi sub 5 °C), mănuși de cauciuc și o pălărie.

Când folosiți mănuși de cauciuc, mâinile trebuie mai întâi acoperite cu pudră de talc sau lubrifiate cu vaselină.

9.4 La locul de inspecție folosind metoda culorii, este necesar să se respecte regulile de siguranță la incendiu în conformitate cu GOST 12.1.004 și PPB 01.

Fumatul nu este permis, disponibilitate deschide focul si tot felul de scantei la o distanta de 15 m de punctul de control.

Afișele trebuie afișate la locul de muncă: „Inflamabil”, „Nu intrați cu foc”.

9.6 Cantitatea de lichide organice din zona de control folosind metoda culorii trebuie să se încadreze în cerința de schimb, dar nu mai mult de 2 litri.

9.7 Substanțele combustibile trebuie depozitate în dulapuri metalice speciale, echipate cu ventilație de evacuare sau în recipiente închise ermetic, care nu se sparg.

9.8 Materialul de curățare folosit (șervețele, cârpe) trebuie păstrat într-un recipient metalic, bine închis și eliminat periodic în modul stabilit de întreprindere.

9.9 Pregătirea, depozitarea și transportul materialelor de detectare a defectelor trebuie efectuate în recipiente indestructibile, închise ermetic.

9.10 Concentrațiile maxime admise de vapori ai materialelor de detectare a defectelor în aerul zonei de lucru - conform GOST 12.1.005.

9.11 Inspecția suprafeței interioare a obiectelor trebuie efectuată cu o alimentare constantă aer curatîn interiorul obiectului pentru a evita acumularea de vapori de lichide organice.

9.12 Inspecția prin metoda culorii în interiorul instalației trebuie efectuată de două detectoare de defecte, dintre care unul, aflându-se în exterior, asigură respectarea cerințelor de siguranță, întreține echipamentele auxiliare, menține comunicarea și asistă detectorul de defecte în lucru în interior.

Timp funcţionare continuă un detector de defecte în interiorul unității nu trebuie să depășească o oră, după care detectorii de defecte ar trebui să se schimbe reciproc.

9.13 Pentru a reduce oboseala detectorilor de defecte și pentru a îmbunătăți calitatea inspecției, este recomandabil să faceți o pauză de 10 - 15 minute după fiecare oră de lucru.

9.14 Lămpi portabile trebuie să fie rezistent la explozie cu o tensiune de alimentare de cel mult 12 V.

9.15 Când monitorizați un obiect instalat pe un suport cu role, pe panoul de control al standului ar trebui să fie afișat un afiș „Nu porniți, oamenii lucrează”.

9.16 Când se lucrează cu un set de materiale de detectare a defectelor în ambalaje cu aerosoli, nu sunt permise următoarele: pulverizarea compozițiilor lângă o flacără deschisă; fumat; încălzirea unei butelii cu o compoziție peste 50 °C, plasarea acesteia în apropierea unei surse de căldură și sub lumina directă a soarelui, impact mecanic asupra cilindrului (locuri, distrugere etc.), precum și aruncarea acestuia până la utilizarea completă a conținutului; contactul compoziției cu ochii.

9.17 Mâinile, după efectuarea testului de culoare, trebuie spălate imediat cu apă caldă și săpun.

Nu folosiți kerosen, benzină sau alți solvenți pentru a vă spăla pe mâini.

Dacă mâinile sunt uscate, după spălare trebuie folosite creme pentru catifelarea pielii.

Nu este permis să mănânci în zona de control al culorii.

9.18 Zona de control al culorii trebuie să fie prevăzută cu mijloace de stingere a incendiilor în conformitate cu standardele actualeși reglementări de securitate la incendiu.

Anexa A

(necesar)

Standarde testate de rugozitate a suprafeței

|

Obiect de control |

Grup de vase, aparate conform PB 10-115 |

Clasa de sensibilitate conform GOST 18442 |

Clasa de defect |

Rugozitatea suprafeței conform GOST 2789, microni, nu mai mult |

Recesiunea dintre cordonele de sudură, mm, nu mai mult |

|

|

Conexiuni sudate ale corpurilor de vase și aparate (circulare, longitudinale, sudare de fund, țevi și alte elemente), margini pentru sudare |

||||||

|

Tehnologic |

Neprocesate |

|||||

|

Suprafaţa tehnologică a marginilor pentru sudare |

||||||

|

Suprafata anti-coroziune |

||||||

|

Zonele altor elemente ale vaselor și dispozitivelor în care au fost găsite defecte în timpul inspecției vizuale |

||||||

|

Conexiuni sudate ale conductelor P slave? 10 MPa |

||||||

|

Conexiuni sudate ale conductelor P slave< 10 МПа |

||||||

Anexa B

Standarde de întreținere pentru inspecția culorilor

Tabelul B.1 - Domeniul de inspecție pentru un detector de defecte într-o tură (480 min)

Valoarea reală a normei de serviciu (Nf), ținând cont de locația obiectului și de condițiile de control, este determinată de formula:

Nf = Nu/(Ksl?Kr?Ku?Kpz),

unde Nu este standardul de serviciu conform tabelului B.1;

Ksl - coeficient de complexitate conform tabelului B.2;

Kr - coeficient de plasare conform tabelului B.3;

Ku - coeficient de condiții conform tabelului B.4;

Kpz - coeficientul timpului pregătitor-final egal cu 1,15.

Complexitatea monitorizării a 1 m de sudură sau a 1 m2 de suprafață este determinată de formula:

T = (8? Ksl? Kr? Ku? Kpz) / Dar

Tabelul B.2 - Coeficientul complexității controlului, Ksl

Tabelul B.3 - Coeficientul de plasare a obiectelor de control, Kr

Tabelul B.4 - Coeficientul condițiilor de control, Ku

Anexa B

(necesar)

Valorile de iluminare ale suprafeței controlate

|

Clasa de sensibilitate conform GOST 18442 |

Dimensiunea minimă a defectului (fisura) |

Iluminarea suprafeței controlate, lux |

||

|

lățimea deschiderii, µm |

lungime, mm |

combinate |

||

|

de la 10 la 100 |

||||

|

de la 100 la 500 |

||||

|

Tehnologic |

Nestandardizat |

|||

Anexa D

Probe de control pentru verificarea calității materialelor de detectare a defectelor

D.1 Probă de control cu un defect artificial

Proba este realizată din oțel rezistent la coroziune și este un cadru cu două plăci așezate în el, presate împreună cu un șurub (Fig. D.1). Suprafețele de contact ale plăcilor trebuie lepate, rugozitatea lor (Ra) nu este mai mare de 0,32 microni, rugozitatea altor suprafețe ale plăcilor nu este mai mare de 6,3 microni conform GOST 2789.

Un defect artificial (fisura în formă de pană) este creat de o sondă de grosime adecvată plasată între suprafețele de contact ale plăcilor de pe o margine.

|

|

|

|

|

1 - șurub; 2 - cadru; 3 - farfurii; 4 - joja

a - proba martor; b - farfurie

Figura D.1 - Proba de control din două plăci

D.2 Mostre de control al întreprinderii

Eșantioanele pot fi făcute din orice oțel rezistent la coroziune folosind metode acceptate de producător.

Probele trebuie să aibă defecte, cum ar fi fisuri neramificate, cu deschideri corespunzătoare claselor de sensibilitate de control aplicate conform GOST 18442. Lățimea deschiderii fisurii trebuie măsurată la un microscop metalografic.

Precizia măsurării lățimii deschiderii fisurii, în funcție de clasa de sensibilitate a controlului conform GOST 18442, ar trebui să fie pentru:

Clasa I - până la 0,3 microni,

Clasele II și III - până la 1 micron.

Probele de control trebuie să fie certificate și supuse inspecției periodice în funcție de condițiile de producție, dar cel puțin o dată pe an.

Probele trebuie să fie însoțite de un pașaport în forma prezentată în Anexa P cu o fotografie a imaginii defectelor detectate și o indicație a setului de materiale de detectare a defectelor utilizate în timpul inspecției. Este recomandată forma pașaportului, dar conținutul este obligatoriu. Pașaportul este eliberat de serviciul de testare nedistructivă al întreprinderii.

Dacă eșantionul de control nu corespunde datelor din pașaport ca urmare a unei operațiuni pe termen lung, acesta trebuie înlocuit cu unul nou.

D.3 Tehnologia pentru fabricarea probelor de control

D.3.1 Proba nr. 1

Obiectul de testat este fabricat din oțel rezistent la coroziune sau o parte a acestuia cu defecte naturale.

D.3.2 Proba nr. 2

Eșantionul este realizat din tablă de oțel grad 40X13 cu dimensiunile 100×30×(3 - 4) mm.

Cusătura trebuie topită de-a lungul piesei de prelucrat utilizând sudarea cu arc cu argon fără utilizarea sârmei de umplere în modul I = 100 A, U = 10 - 15 B.

Îndoiți piesa de prelucrat pe orice dispozitiv până când apar fisuri.

D3.3 Proba nr. 3

Proba este realizată din tablă de oțel 1Х12Н2ВМФ sau din orice oțel nitrurat cu dimensiunile de 30×70×3 mm.

Îndreptați piesa rezultată și șlefuiți-o la o adâncime de 0,1 mm pe o parte (de lucru).

Piesa de prelucrat este nitrurata la o adancime de 0,3 mm fara intarire ulterioara.

Slefuiți partea de lucru a piesei de prelucrat la o adâncime de 0,02 - 0,05 mm.

1 - dispozitiv; 2 - proba de testare; 3 - viciu; 4 - pumn; 5 - paranteză

Figura D.2 - Dispozitiv pentru realizarea unei probe

Rugozitatea suprafeței Ra nu trebuie să depășească 40 de microni conform GOST 2789.

Așezați piesa de prelucrat în dispozitiv în conformitate cu Figura D.2, așezați dispozitivul cu piesa de prelucrat într-o menghină și strângeți-o fără probleme până când apare criza caracteristică a stratului nitrurat.

D.3.4 Eșantion de fond de control

Aplicați un strat de dezvoltator din setul folosit de materiale de detectare a defectelor pe suprafața metalică și uscați-l.

Aplicați penetrant indicator din acest kit o dată, diluat cu un detergent adecvat de 10 ori, pe revelatorul uscat și uscați.

Anexa D

(informativ)

Lista de reactivi și materiale utilizate în controlul culorii

Benzină B-70 pentru scopuri industriale și tehnice

Hârtie de filtru de laborator

Carpe de curatare (sortate) bumbac

Substanță auxiliară OP-7 (OP-10)

Apă potabilă

Apă distilată

Lichid penetrant roșu K

Caolin îmbogățit pentru industria cosmetică, gradul 1

Acid tartric

Kerosen pentru iluminat

Vopsea M care se dezvoltă alb

Colorant roșu închis liposolubil F (Sudan IV)

Colorant roșu închis liposolubil 5C

Vopsea "Rodamine S"

Vopsea "Fuchsin acru"

Xilen de cărbune

Ulei de transformator marca TK

Ulei MK-8

Creta precipitată chimic

Monoetanolamină

Seturi de materiale de detectare a defectelor conform Tabelului 1, furnizate gata făcute

Hidroxid de sodiu tehnic grad A

Azotat de sodiu pur chimic

Fosfat de sodiu trisubstituit

Silicat de sodiu solubil

Nefras S2-80/120, S3-80/120

Noriol grad A (B)

Funingine albă grad BS-30 (BS-50)

Sintetic detergent(CMC) - pulbere, orice marca

Gumă terebentină

Soda cenusa

Alcool etilic tehnic rectificat

Țesături din bumbac din grupul calico

Anexa E

Pregătirea și regulile de utilizare a materialelor de detectare a defectelor

E.1 Indicatori penetranți

E.1.1 Penetrant I1:

colorant roșu închis liposolubil F (Sudan IV) - 10 g;

gumă terebentină - 600 ml;

noriol grad A (B) - 10 g;

nefras C2-80/120 (C3-80/120) - 300 ml.

Se dizolvă colorantul G într-un amestec de terebentină și noriol într-o baie de apă la 50 °C timp de 30 de minute. amestecand continuu compozitia. Adăugați nefras la compoziția rezultată. Se lasă amestecul să ajungă la temperatura camerei și se filtrează.

E.1.2 Penetrant I2:

colorant roșu închis liposolubil F (Sudan IV) - 15 g;

gumă terebentină - 200 ml;

kerosen de iluminat - 800 ml.

Se dizolvă complet colorantul G în terebentină, se adaugă kerosen la soluția rezultată, se pune recipientul cu compoziția preparată într-o baie de apă clocotită și se lasă timp de 20 de minute. Se filtrează compoziția care s-a răcit la o temperatură de 30 - 40 °C.

E.1.3 Penetrant I3:

apă distilată - 750 ml;

substanță auxiliară OP-7 (OP-10) - 20 g;

colorant „Rhodamine S” - 25 g;

azotat de sodiu - 25 g;

Alcool etilic tehnic rectificat - 250 ml.

Se dizolvă complet colorantul Rhodamine C în alcool etilic, amestecând constant soluția. Se dizolvă complet azotatul de sodiu și substanța auxiliară în apă distilată, încălzită la o temperatură de 50 - 60 °C. Turnați soluțiile rezultate împreună în timp ce amestecați constant compoziția. Lasă amestecul să stea timp de 4 ore și filtrează.

La monitorizarea conform clasei de sensibilitate III conform GOST 18442, este permisă înlocuirea „Rhodamin S” cu „Rhodamin Zh” (40 g).

E.1.4 Penetrant I4:

apă distilată - 1000 ml;

acid tartric - 60 - 70 g;

colorant „Fuchsin acru” - 5 - 10 g;

detergent sintetic (CMC) - 5 - 15 g.

Se dizolvă colorantul „Fuchsin sour”, acidul tartric și detergentul sintetic în apă distilată, încălzită la o temperatură de 50 - 60 °C, se menține la o temperatură de 25 - 30 °C și se filtrează compoziția.

E.1.5 Penetrant I5:

colorant roșu închis liposolubil F - 5 g;

colorant roșu închis solubil în grăsimi 5C - 5 g;

Xilen de cărbune - 30 ml;

nefras C2-80/120 (C3-80/120) - 470 ml;

gumă terebentină 500 ml.

Se dizolvă colorantul G în terebentină, colorantul 5C într-un amestec de nefras și xilen, se toarnă împreună soluțiile rezultate, se amestecă și se filtrează compoziția.

E.1.6 Lichid roșu penetrant K.

Lichidul K este un lichid roșu închis cu vâscozitate scăzută, care nu are separare, sediment insolubil și particule în suspensie.

În cazul expunerii prelungite (peste 7 ore) la temperaturi negative (până la -30 °C și mai jos) un sediment poate apărea în K lichid din cauza scăderii capacității de dizolvare a componentelor sale. Înainte de utilizare, un astfel de lichid trebuie menținut la o temperatură pozitivă timp de cel puțin 24 de ore, agitând sau agitând periodic până când sedimentul este complet dizolvat și păstrat timp de cel puțin o oră suplimentară.

E.2 Indicatori de curățare penetranți

E.2.1 Cleaner M1:

apă de băut - 1000 ml;

substanță auxiliară OP-7 (OP-10) - 10 g.

Se dizolvă complet substanța auxiliară în apă.

E.2.2 Cleaner M2: alcool etilic tehnic rectificat - 1000 ml.

Aparatul de curățat trebuie utilizat la temperaturi scăzute: de la 8 la minus 40 °C.

E.2.3 Purificator M3: apă potabilă - 1000 ml; sodă - 50 g.

Se dizolvă sifonul în apă la o temperatură de 40 - 50 °C.

Aparatul de curățat trebuie utilizat pentru control în încăperi cu pericol mare de incendiu și (sau) de volum mic, fără ventilație, precum și în interiorul obiectelor.

B.2.4 Amestecul ulei-kerosen:

kerosen de iluminat - 300 ml;

ulei de transformator (ulei MK-8) - 700 ml.

Amestecați uleiul de transformator (ulei MK-8) cu kerosen.

Este permisă abaterea de la volumul nominal de ulei în direcția de scădere cu cel mult 2%, iar în direcția de creștere - cu cel mult 5%.

Amestecul trebuie amestecat bine înainte de utilizare.

E.3 Dezvoltatori de penetrant indicator

E.3.1 Dezvoltator P1:

apă distilată - 600 ml;

caolin îmbogățit - 250 g;

Alcool etilic tehnic rectificat - 400 ml.

Se adauga caolinul intr-un amestec de apa si alcool si se amesteca pana se obtine o masa omogena.

E.3.2 Dezvoltator P2:

caolin îmbogățit - 250 (350) g;

Alcool etilic tehnic rectificat - 1000 ml.

Se amestecă caolinul cu alcoolul până se omogenizează.

Note:

1 La aplicarea dezvoltatorului cu un pistol de pulverizare, la amestec trebuie adăugate 250 g de caolin, iar la aplicarea cu o pensulă - 350 g.

2 Dezvoltătorul P2 poate fi utilizat la o temperatură a suprafeței controlate de la 40 la -40 °C.

Este permisă utilizarea cretei precipitate chimic sau a pudrei de dinti pe bază de cretă în loc de caolin în dezvoltatorii P1 și P2.

E.3.3 Dezvoltator P3:

apă de băut - 1000 ml;

cretă precipitată chimic - 600 g.

Se amestecă creta cu apă până se omogenizează.

Este permisă folosirea pudrei de dinți pe bază de cretă în loc de cretă.

E.3.4 Dezvoltator P4:

substanță auxiliară OP-7 (OP-10) - 1 g;

apă distilată - 530 ml;

funingine albă grad BS-30 (BS-50) - 100 g;

Alcool etilic tehnic rectificat - 360 ml.

Se dizolvă substanța auxiliară în apă, se toarnă alcool în soluție și se introduce funingine. Se amestecă bine compoziția rezultată.

Este permisă înlocuirea substanței auxiliare cu un detergent sintetic de orice marcă.

E.3.5 Dezvoltator P5:

acetonă - 570 ml;

nefras - 280 ml;

funingine albă grad BS-30 (BS-50) - 150 g.

Adăugați funingine în soluția de acetonă și nefras și amestecați bine.

E.3.6 Vopsea de dezvoltare albă M.

Vopseaua M este un amestec omogen de formator de peliculă, pigment și solvenți.

În timpul depozitării, precum și în timpul expunerii prelungite (mai mult de 7 ore) la temperaturi negative (până la -30 ° C și mai jos), pigmentul vopselei M precipită, așa că înainte de utilizare și atunci când se toarnă într-un alt recipient, trebuie să fie minuțios. amestecat.

Perioada de valabilitate garantată a vopselei M este de 12 luni de la data emiterii. După această perioadă, vopseaua M este supusă testării de sensibilitate în conformitate cu apendicele G.

E.4 Compozitii pentru degresarea suprafetei controlate

E.4.1 Compoziția C1:

substanță auxiliară OP-7 (OP-10) - 60 g;

apă de băut - 1000 ml.

E.4.2 Compoziția lui C2:

substanță auxiliară OP-7 (OP-10) - 50 g;

apă de băut - 1000 ml;

monoetanolamină - 10 g.

E.4.3 Compoziția lui C3:

apă de băut 1000 ml;

detergent sintetic (CMC) de orice marcă - 50 g.

E.4.4 Se dizolvă componentele fiecăreia dintre compozițiile C1 - C3 în apă la o temperatură de 70 - 80 °C.

Compozițiile C1 - C3 sunt aplicabile pentru degresarea oricăror clase de metale și aliaje ale acestora.

E.4.5 Compoziția lui C4:

substanță auxiliară OP-7 (OP-10) - 0,5 - 1,0 g;

apă de băut - 1000 ml;

sodiu caustic tehnic grad A - 50 g;

fosfat de sodiu trisubstituit - 15 - 25 g;

silicat de sodiu solubil - 10 g;

sodă - 15 - 25 g.

E.4.6 Compoziția lui C5:

apă de băut - 1000 ml;

fosfat de sodiu trisubstituit 1 - 3 g;

silicat de sodiu solubil - 1 - 3 g;

sodă - 3 - 7 g.

E.4.7 Pentru fiecare dintre compozițiile C4 - C5:

Se dizolvă sodă în apă la o temperatură de 70 - 80 ° C, se adaugă alte componente dintr-o compoziție specifică la soluția rezultată unul câte unul, în ordinea specificată.

Compozițiile C4 - C5 trebuie utilizate la inspectarea obiectelor din aluminiu, plumb și aliajele acestora.

După aplicarea compozițiilor C4 și C5, suprafața controlată trebuie spălată cu apă curată și neutralizată cu o soluție apoasă 0,5% de nitrit de sodiu.

Compozițiile C4 și C5 nu au voie să intre în contact cu pielea.

E.4.8 Este permisă înlocuirea substanței auxiliare din compozițiile C1, C2 și C4 cu un detergent sintetic de orice marcă.

E.5 Solvenți organici

Benzina B-70

Nefras S2-80/120, S3-80/120

Utilizarea solvenților organici trebuie efectuată în conformitate cu cerințele secțiunii 9.

Anexa G

Depozitarea și controlul calității materialelor de detectare a defectelor

G.1 Materialele de detectare a defectelor trebuie depozitate în conformitate cu cerințele standardelor sau specificațiilor tehnice care li se aplică.

G.2 Seturile de materiale de detectare a defectelor trebuie depozitate în conformitate cu cerințele documentelor pentru materialele din care sunt compuse.

G.3 Indicatorii penetranți și revelatorii trebuie depozitați în recipiente etanșe. Indicatorii penetranți trebuie protejați de lumină.

G.4 Compozițiile de degresare și revelatorii trebuie preparate și depozitate în recipiente care nu se sparg, în funcție de nevoile de schimb.

G.5 Calitatea materialelor de detectare a defectelor trebuie verificată pe două probe de control. O probă (de lucru) trebuie utilizată continuu. A doua probă este utilizată ca probă de arbitrare dacă nu sunt detectate fisuri pe proba de lucru. Dacă nici fisuri nu sunt detectate pe proba de arbitrare, atunci materialele de detectare a defectelor ar trebui considerate nepotrivite. Dacă pe proba de arbitrare sunt detectate fisuri, proba de lucru trebuie curățată sau înlocuită temeinic.

Sensibilitatea de control (K), atunci când se utilizează o probă de control în conformitate cu figura D.1, trebuie calculată utilizând formula:

unde L 1 este lungimea zonei nedetectate, mm;

L este lungimea urmei indicatorului, mm;

S - grosimea sondei, mm.

G.6 După utilizare, probele de control trebuie spălate într-un agent de curățare sau acetonă cu o perie de peri sau o perie (proba conform figurii G.1 trebuie mai întâi dezasamblată) și uscate cu aer cald sau șters cu șervețele uscate și curate.

G.7 Rezultatele testării sensibilității materialelor de detectare a defectelor trebuie introduse într-un jurnal special.

G.8 Pornit cutii de aerosoli iar vasele cu materiale de detectare a defectelor trebuie să aibă o etichetă cu date despre sensibilitatea lor și data următorului test.

Anexa I

(informativ)

Rate de consum pentru materiale de detectare a defectelor

Tabelul I.1

Consumul aproximativ de materiale auxiliare și accesorii la 10 m 2 de suprafață controlată

Anexa K

Metode de evaluare a calității degresării unei suprafețe controlate

K.1 Metoda de apreciere a calitatii degresarii cu picaturi de solvent

K.1.1 Aplicați 2 - 3 picături de nefras pe zona fără grăsimi a suprafeței și lăsați timp de cel puțin 15 s.

K.1.2 Puneți o foaie de hârtie de filtru pe zona cu picături și apăsați-o la suprafață până când solventul este complet absorbit în hârtie.

K.1.3 Aplicați 2 - 3 picături de nefras pe o altă foaie de hârtie de filtru.

K.1.4 Lăsați ambele foi până când solventul se evaporă complet.

K.1.5 Comparați vizual aspect ambele coli de hârtie de filtru (iluminarea trebuie să corespundă valorilor date în Anexa B).

K.1.6 Calitatea degresării suprafeței trebuie evaluată prin prezența sau absența petelor pe prima foaie de hârtie de filtru.