Conexão de tubos de cobre e aço. Os principais métodos de conexão de tubos de cobre

O método baseia-se na ascensão capilar de um líquido (solda fundida) ao longo do espaço mais fino entre as paredes do tubo. Existem dois tipos de tubos de cobre de solda: solda de baixa temperatura e solda de alta temperatura. A diferença na soldagem depende principalmente da temperatura de fusão da solda. Para soldas de alta temperatura, são usadas soldas refratárias, para soldas de baixa temperatura, são usadas soldas macias enroladas em bobinas. Assim, as tochas de acetileno e propano são usadas para aquecer tubos durante a soldagem a alta temperatura, às vezes é suficiente para as de baixa temperatura, fogo de maçarico. A brasagem pode ser aplicada a todos os tipos de fiação de cobre, incluindo cabeçalhos Aquecimento solar onde os tubos podem ser aquecidos até 250°C, a soldagem a baixa temperatura é mais exigente nas temperaturas de aquecimento dos tubos, no entanto, é usada com sucesso em sistemas de água quente e aquecimento. Não há diferenças estruturais nesses tipos de solda, no entanto, a solda de alta temperatura é mais usada para juntas de tubos de soquete e a solda de baixa temperatura é usada para juntas de tubos com conexões com solda fundida nelas, embora vice-versa também seja possível .

Para a instalação de tubulações de cobre, são utilizados três tipos de tubos: macio (R 220), semi-sólido (R 250) e duro (R 290). Como parâmetro de dureza (dureza), propõe-se a resistência à tração em MPa (N/mm²). Os tubos macios são vendidos enrolados em baias, semi-sólidos e rígidos - hastes retas. A diferença fundamental nesses tipos de tubos é a pressão do meio transportado que os tubos podem suportar. Tubos duros suportam a pressão mais alta (290 N/mm²), tubos macios suportam a pressão mais baixa (220 N/mm²). A pressão criada em dutos de apartamentos e até mesmo em casas de campo suportará com sucesso qualquer um desses tubos. E se você precisa construir uma caldeira a vapor ou uma miniprodução, não pode prescindir do cálculo e da elaboração de um projeto, mas esse é outro assunto.

A solda de soquete (Fig. 36) usa tubos de cobre macio, semi-duro ou duro com uma extremidade pré-recozida. Uma das extremidades do tubo com expansor é moldada em forma de soquete, semelhante a um soquete canos de esgoto, a extremidade de outro tubo será inserida nele. Deve ser lembrado que ao recozir as extremidades tubos sólidos você libera o metal e o tubo na junção adquire as propriedades de um tubo macio. Esta circunstância deve ser levada em consideração ao projetar uma tubulação de acordo com critérios de pressão.

Arroz. 36. Conexão de tubos de cobre por solda de soquete

Para fazer um soquete, você precisa usar apenas as cabeças do expansor projetadas para um determinado diâmetro de tubo, então o diâmetro do soquete será automaticamente um pouco maior que o diâmetro externo do tubo. Normalmente, a folga entre as paredes internas do encaixe e as paredes externas do tubo inserido no encaixe é de aproximadamente 0,2 mm. Essa lacuna fornece "atração" da solda fundida e sua distribuição uniforme por toda a superfície interna do soquete em qualquer posição do tubo. Em outras palavras, os tubos podem ser soldados em qualquer posição, mesmo com o soquete abaixado, o espaço capilar entre os tubos ainda "sugará" a solda fundida para dentro de si, que será distribuída uniformemente no local de soldagem. Usar a cabeça expansora “correta” é 80% de sucesso de soldagem - a folga entre os tubos e a profundidade do soquete é definida por esta ferramenta específica.

Hoje, os fabricantes de tubos produzem conexões e acoplamentos prontos, nos quais os soquetes já são feitos (Fig. 37). O uso dessas peças encarece a tubulação, mas elimina completamente o "fator humano" presente durante fabricação própria soquete do expansor.

Arroz. 37. Conexões de cobre e suas ligas para solda de encaixe

Arroz. 37. Conexões de cobre e suas ligas para solda de encaixe Os tubos no local da solda são cobertos com um fluxo (Fig. 38), que funcionará como um lubrificante para a solda e um “picles” (limpeza do metal) para o cobre. Ao soldar a alta temperatura com soldas de prata ou bronze, o bórax é usado como fluxo. É misturado com água até obter uma pasta viscosa. O fluxo é aplicado sem excesso apenas no colarinho do tubo que irá encaixar na conexão ou soquete, e não na conexão ou soquete. Após a aplicação do fluxo, recomenda-se articular imediatamente as peças para evitar a entrada de partículas estranhas na superfície molhada. Se, por algum motivo, a soldagem ocorrer um pouco mais tarde, é melhor que as peças aguardem esse momento já na forma articulada. Recomenda-se girar o tubo na conexão ou no soquete, ou vice-versa, a conexão em torno do eixo do tubo, para garantir que o fluxo seja distribuído uniformemente na folga de montagem e sentir que o tubo atingiu o parar. Em seguida, é necessário remover os resíduos de fluxo visíveis da superfície externa do tubo com um pano.

Arroz. 38. Revestimento de tubos com fluxo e solda

Arroz. 38. Revestimento de tubos com fluxo e solda Para soldar tubos de cobre, são utilizadas hastes de solda com diâmetro de 3 mm de ligas de cobre e prata ou bronze. Depois que o soquete é feito, ou ao usar um encaixe pronto com um soquete, os tubos são inseridos um no outro. A junção é aquecida de todos os lados com uma tocha de propano ou acetileno. O aquecimento é realizado até que a barra de solda levantada e pressionada contra o soquete comece a derreter. Com a aquisição de experiência, o tempo de aquecimento dos tubos é determinado pela mudança de cor do tubo - até atingir um "brilho vermelho". Conexões roscadas para conexão com outras tubulações ou para acessórios de encanamento são feitos de bronze e latão e requerem um tempo de aquecimento mais longo durante a soldagem. Para determinar o consumo de solda por junta, geralmente é usado o seguinte método: a barra de solda é dobrada na forma da letra G, fazendo a dobra levemente diâmetro maior Sino. Assim que o local de solda é aquecido até a temperatura necessária, a solda é pressionada contra o espaço entre o soquete e o tubo inserido nele e é conduzida ao redor do tubo sem interromper o aquecimento da junta. A solda derrete e flui para a lacuna. É necessário derreter toda a extremidade dobrada da solda no espaço, nem mais nem menos. Um aumento no consumo de solda leva ao fato de que ela pode fluir pelo slot e derreter a seção interna dos tubos.Uma diminuição no consumo de solda leva à não soldagem da junta.

Ao soldar tubos, você deve seguir as medidas básicas de segurança para trabalhar com chamas abertas. É necessário trabalhar com luvas de lona, é melhor junto com um auxiliar, para segurar o cachimbo longe do local de aquecimento. Ao trabalhar sozinho, use braçadeiras para prender temporariamente os tubos.

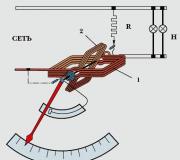

Após o resfriamento, a montagem está pronta para operação - esta é a conexão mais confiável dos tubos de cobre e não é nada difícil. A experiência na soldagem de tubos de cobre vem rapidinho, e para quem já possui a técnica soldagem a gás, é imediatamente claro. É verdade que para aquecer tubos, você precisa de equipamentos para soldagem a gás. Às vezes (para juntas de solda de pequenos diâmetros) você pode usar o ar quente de um poderoso construção de secador de cabelo usando o limitador de cone de ar quente para aquecer mais rápido. Outra forma de aquecimento sem chama são os dispositivos de eletrocontato. Externamente, eles se assemelham a grandes pinças com cabeças de cobre intercambiáveis para cobrir tubos de diferentes diâmetros.

Após a conclusão da soldagem do conjunto ou de toda a tubulação, ela deve ser lavada para liberar as cavidades internas dos resíduos de fluxo. Como já mencionado, o fundente funciona não só como lubrificante para solda, mas também como decapante para cobre, ou seja, na verdade, é um agente oxidante agressivo. E se sim, então não há mais nada para ele fazer dentro dos canos, ele deve ser retirado de lá lavando com água. Da superfície externa dos tubos, o fluxo vazado é removido com um pano.

A solda de topo de tubulações não é permitida. Se for necessário conectar as peças de ponta a ponta, elas não soldam os tubos, mas os soldam. Em princípio, quase as mesmas operações são feitas na soldagem a alta temperatura, exceto que nenhum fluxo é necessário e o aquecimento de tubos e conexões é aumentado até a temperatura de fusão do metal.

Para solda a baixa temperatura, são utilizados acessórios com solda fundida neles. Externamente, são os mesmos acessórios para solda de soquete, mas uma correia é espremida ao longo da superfície do soquete (Fig. 39), dentro da qual os fabricantes derramaram solda mesmo na fase de fabricação dos acessórios. Tanto a solda refratária quanto a de baixo ponto de fusão podem ser despejadas na conexão, graças à qual ambos os tipos de solda podem ser executados. No entanto, na maioria das vezes, a solda de baixo ponto de fusão é derramada nas conexões, de modo que as juntas dessas conexões são classificadas como solda de baixa temperatura.

Arroz. 39. Conexões com solda derretida nelas

Arroz. 39. Conexões com solda derretida nelas A tecnologia para conectar tubos de cobre em conexões de solda fundida é ainda mais simples do que em conexões convencionais. Tubos e conexões são processados exatamente da mesma maneira descrita acima. Os tubos são então inseridos em acessórios ou acoplamentos. As conexões são aquecidas pelo fogo de um maçarico ou pelo ar quente de um secador de cabelo predial, a solda embutida nas conexões derrete e se espalha ao longo do soquete, soldando as peças (Fig. 40). Essa é toda a tecnologia: colei as partes limpas e fundidas umas nas outras, esquentei o conjunto com um maçarico e deixei esfriar.

Arroz. 40. Conexão de tubos de cobre com conexões com solda fundida a eles

Arroz. 40. Conexão de tubos de cobre com conexões com solda fundida a eles Conexões de tubos de cobre soldados podem ser usadas para todos os tipos de tubulações domésticas, com exceção de tubulações com altas temperaturas (cerca de 150–250 ° C), que não são encontradas em uma casa comum.

Apesar do desenvolvimento da tecnologia e da popularidade do uso de polímeros, o metal é usado com sucesso na fabricação de tubulações para sistemas de abastecimento de água e aquecimento. Para esses fins, geralmente são usados aço, latão e cobre. Este último tem excelente resistência à corrosão, força mecânica e alta temperatura e resistência à pressão. Portanto, apesar de algum alto custo deste material, seu uso é totalmente justificado.

Antes de conectar tubos de cobre, você precisa decidir se fará isso com ou sem solda.

conexão de solda

Uma das primeiras opções a considerar é conectar tubos por solda. Deve-se notar imediatamente que existem duas maneiras de soldar tubos de cobre - este é um método de baixa temperatura e de alta temperatura. Como você pode imaginar, a diferença entre eles está na temperatura em que ocorre a soldagem. No regime de baixa temperatura, os elementos são aquecidos até 300 °C e são utilizadas soldas com baixo ponto de fusão. A soldagem de alta temperatura é usada para a instalação de sistemas que estão sob estresse significativo, por exemplo, na indústria, o uso dessa técnica para fins privados é impraticável.

Ao conectar tubos de cobre por soldagem, como regra, são utilizados elementos de conexão chamados conexões, soldas e fluxos à base de estanho. O processo de conexão do tubo é o seguinte.

- Primeiro você precisa cortar os tubos do tamanho desejado. Nesse caso, vale a pena ter cuidado e não deixar de levar em consideração as dimensões da própria ferragem.

- As extremidades dos tubos a serem unidos devem ser cuidadosamente examinadas quanto à presença de vários defeitos, como trincas, lascas ou rebarbas. A presença deles é inaceitável, pois pode afetar o aperto da conexão, portanto, se detectados, todos os defeitos devem ser eliminados.

- Se as pontas dos tubos estiverem em ordem, você pode prosseguir para a conexão. Deve-se notar que existem várias opções de conexão, por exemplo, você precisa conectar mais de dois tubos ou tubos diâmetro diferente, pelo que devem ser seleccionados acessórios adequados ao fim a que se destinam.

- A extremidade do tubo e a parte interna do elemento de conexão são tratadas com um fluxo - uma composição especial que atua como um desengraxante que prepara a superfície para uma conexão mais forte.

- Depois disso, a ponta do tubo é inserida na conexão e aquecida. A conexão é selecionada de forma que seu diâmetro seja 1 a 1,5 mm maior que o diâmetro do tubo. O aquecimento de tubos é feito por meio de uma tocha de gás. O espaço entre os elementos conectados é preenchido com solda consumível. O mercado moderno oferece uma variedade de soldas prontas fáceis de usar, então isso não deve ser um problema.

- Depois que a solda é distribuída uniformemente por toda a circunferência, as partes a serem unidas devem ser deixadas até que a solda esteja completamente solidificada, formando uma forte conexão.

- A etapa final deve ser verificar a conexão, ou seja, a água deve ser aberta. Assim, não só haverá uma verificação, mas também a remoção de resíduos de fluxo que possam permanecer na superfície interna das tubulações, o que é indesejável, pois pode causar corrosão.

Conexão sem solda

De referir ainda que, apesar de a ligação de tubos de cobre por soldadura ser a mais fiável e adequada na maioria dos casos, há alturas em que a soldadura não é possível e nesses casos é possível recorrer a uma ligação sem soldadura usando acessórios especiais. Seu princípio de operação é baseado no efeito de fixação resultante da conexão roscada. O processo de conexão é o seguinte.

- Primeiro, o encaixe, que geralmente consiste em duas partes, deve ser desmontado.

- Uma das partes é colocada no tubo. Para ser mais preciso, são colocados uma porca e um anel de aperto.

- Depois disso, o tubo é inserido dentro acessório de conexão, e a porca é apertada ao longo da rosca.

Por via de regra, uma instrução é anexada a acessórios deste tipo, em estrita conformidade com a qual todos os trabalhos devem ser executados.

Observação! A conexão de tubos dessa maneira não é confiável o suficiente; portanto, mesmo as menores distorções na conexão, bem como uma violação da tecnologia, são inaceitáveis. Para obter maior estanqueidade da conexão roscada, ela pode ser vedada com roscas especiais, sendo inadmissível que o excesso entre no tubo, pois isso pode impedir a passagem livre de água.

Qualquer que seja o método de conexão escolhido, o trabalho deve ser realizado observando algumas regras gerais:

- Tubos do mesmo metal devem ser usados para a conexão. Se você precisar conectar um tubo de cobre com qualquer outro, precisará escolher o método apropriado. Por exemplo, para conectar cobre e canos de PVC solda não é adequada.

- Se se pretende ligar tubos de cobre e aço, então os tubos de aço devem ser colocados à frente dos tubos de cobre.

- Deve-se ter cuidado ao apertar as conexões roscadas, especialmente quando são usados tubos de paredes finas.

- Para não se confundir com a quantidade de solda, o comprimento do fio deve ser considerado igual à circunferência do tubo.

- Para aquecer os canos, é melhor usar um queimador especial. O uso de maçarico convencional é a princípio aceitável, mas existe o risco de superaquecimento da junção, o que complicará o trabalho.

- Os tubos de cobre são um pouco caros do ponto de vista material, portanto, antes de iniciar o trabalho, é aconselhável fazer cálculos preliminares da quantidade de material. Ao mesmo tempo, não se deve esquecer que os elementos de conexão também possuem certas dimensões, que também devem ser levadas em consideração.

Em conclusão, deve-se dizer que a conexão de tubos de cobre não é um processo muito complicado do ponto de vista tecnológico, mas algumas dificuldades podem surgir pela primeira vez. Para ter uma visão mais completa do processo, você pode consultar profissionais ou pelo menos assistir a um vídeo sobre o assunto.

Vídeo

Este vídeo mostra o processo de soldagem de tubos de cobre.

Existem muitos métodos para conectar tubos de cobre em um único sistema de tubulação. O mercado oferece um grande número de conexões, soldas, fluxos, fixadores, permitindo criar conexões destacáveis e não destacáveis, atendidas e autônomas.

O trabalho com tubos de cobre consiste em:

- dimensionamento - se o tubo for medido incorretamente, é impossível cortá-lo corretamente;

- corte - feito estritamente perpendicular com um cortador de tubo, pois é melhor fazer mais voltas do que aplicar força;

- decapagem - remoção de rebarbas após o corte e filme de óxido (é melhor fazer isso com um guardanapo especial);

- conexões.

Formas de conectar tubos de cobre:

- soldagem capilar;

- solda de alta temperatura;

- vários acessórios.

Conexão por solda

Para conectar produtos de cobre por solda o fluxo deve ser aplicado na superfície limpa e as peças devem ser conectadas imediatamente. Aqueça a articulação uniformemente queimador de gás(maçarico, ferro de solda) até que o fluxo comece a mudar de cor e a solda derreta. O fogo do queimador é desviado, a solda preenche o espaço entre os elementos.

Para que a quantidade de solda seja ideal, os especialistas oferecem uma diretriz simples - o comprimento da haste de solda deve ser igual ao diâmetro do tubo. Você pode cortar a barra do comprimento necessário antes de soldar. Se um dos elementos for um encaixe que já foi soldado na fábrica, não é necessário adicioná-lo.

Depois de preencher a lacuna com solda, é necessário dar tempo para o resfriamento sem expor o conjunto a esforços mecânicos. Depois que a solda estiver completamente curada, remova toda a solda e o fluxo restantes. pano úmido. Depois que todo o sistema estiver montado, ele deve ser enxaguado com água quente. O fluxo contribui para a corrosão, portanto sua presença na superfície interna é indesejável.

Soldar tubos de cobreTipos de acessórios para conectar tubos de cobre

A conexão sem solda é feita por meio de acessórios, que são divididos em dois grandes grupos - retos (conexão de elementos do mesmo diâmetro) e transicionais (conexão de elementos de diâmetros diferentes). Os diâmetros podem ser de 8 a 100 milímetros.

Com base na configuração, um acessório (conector) para tubos de cobre é chamado de:

- acoplamento - deve ser do mesmo material dos tubos, podendo ser utilizado tanto para elementos de mesmo diâmetro quanto para elementos de diâmetros diferentes, utilizado quando não há necessidade de mudança de direção;

- quadrado - projetado para mudar a direção do sistema em 30, 45 ou 90 graus;

- tee - usado para conectar três extremidades localizadas uma em relação à outra em um ângulo de 45 ou 90 graus;

- cruz - une quatro tubos localizados perpendicularmente entre si no mesmo plano;

- adaptador ("americano", futorka, rodo, mamilo) - para combinar tubos de diferentes materiais usando vários métodos;

- plugue - uma tampa, um plugue para vedar a extremidade do tubo;

- encaixe - para conectar um tubo e uma mangueira flexível.

Com base no método, a conexão de tubos de cobre com conexões pode ser:

- usando um encaixe de solda, sob o fio do qual há estanho. Um tubo tratado com fluxo é inserido nele, o conjunto é aquecido até que a solda se torne líquida e preencha a lacuna;

- usando rosca (equipada com roscas);

- friso (compressão), permitindo conectar os elementos diâmetro diferente. O tubo é fixado com um encaixe usando uma vedação em forma de O e um anel destacável ou inteiriço. Ferramentas convencionais são adequadas para instalação;

- prensa - encaixe, composto por um corpo e uma luva e montado com pinças de pressão;

- encaixe autotravante, que é baseado em anéis internos, um dos quais equipado com dentes. Quando pressionados com uma chave especial, os dentes entram em outro anel, formando uma conexão segura. Tão fácil quanto colocar e tirar.

Características dos produtos de cobre: o que considerar

Ao instalar uma tubulação de cobre, é importante saber não apenas como conectar os tubos de cobre, mas também atender a várias condições adicionais:

- para prolongar a vida útil do sistema, deve-se utilizar apenas cobre e suas ligas;

- se for necessário utilizar produtos de outros materiais, deve-se levar em consideração que o cobre não pode ser combinado com aço galvanizado, pois isso leva à corrosão dos elementos de aço;

- se o uso de produtos de aço não puder ser evitado de forma alguma, eles devem ser montados na frente de elementos de cobre;

- conexão segura de cobre e aço resistente a ácidos.

Fechos

Para a instalação final de qualquer tubulação, são necessários grampos para tubos de cobre.

- braçadeiras e braçadeiras.

Para dutos domésticos são usados:

- grampos metálicos em forma de C (fixação com um parafuso) e em O (fixação com dois parafusos) de aço e equipados com revestimento de borracha que neutraliza vibrações mecânicas e acústicas;

- braçadeiras plásticas (móveis e estacionárias) - para sistemas internos, equipado com bucha e parafuso;

- suportes - para pendurar ou organizar elementos do sistema.

É óbvio que para cada sistema é necessário selecionar seus próprios métodos de instalação e fixação. Somente ao escolher materiais de qualidade e instalação correta o gasoduto será confiável e durável.

Produção de tubos de cobreTubos e conexões de cobre são procurados devido à sua alta durabilidade e resistência, bem como uma série de outros especificações que garantem o bom funcionamento de várias redes de comunicação.

1 Principais características das redes de engenharia feitas de cobre

Atualmente, empresas russas e estrangeiras estão produzindo conexões e tubos de cobre Alta qualidade. Esses produtos atendem aos requisitos dos padrões europeus (ISO 9002, BS2, DIN), são caracterizados por maior resistência à pressão do meio de trabalho que flui através de tubulações, a altas e baixas temperaturas, a impactos personagem externo durante o transporte e armazenamento.

As redes de engenharia de cobre não têm medo raios solares(isso os distingue em melhor lado de estruturas poliméricas que agora são populares), eles não desenvolvem ferrugem com o tempo, que sempre se forma em tubulações de metal e aço. A vida útil deles é de pelo menos cem anos, veja bem, é muito difícil encontrar um material melhor e praticamente "eterno" para organizar as comunicações domésticas e industriais.

Eles são usados para a construção dos seguintes sistemas:

- ar condicionado;

- aquecimento;

- abastecimento de água (fria e quente);

- distribuição de gás.

Os indivíduos, em regra, usam tubos de cobre quando instalam redes de abastecimento de água confiáveis e duráveis em suas casas. É claro que os elementos de conexão para tais produtos tubulares são, na maioria das vezes, também feitos de cobre. Os acessórios de cobre são considerados muito mais econômicos do que os acessórios de metal, pois requerem menos material para serem fabricados.

O ponto principal é que, na produção de, por exemplo, peças de ferro fundido, suas paredes são inicialmente projetadas para serem espessas - os engenheiros deixam uma "margem" para perda de metal como resultado da corrosão. Mas os elementos de conexão feitos de cobre podem ser muito mais finos, porque sua ferrugem não toca mesmo depois de décadas de operação.

A demanda por dutos de cobre também é determinada por outros motivos:

- propriedades anti-sépticas do cobre (a água em seus sistemas de abastecimento não é afetada por micróbios e organismos patogênicos, o que melhora naturalmente a qualidade da água potável);

- facilidade de instalação de tubos e sua conexão entre si.

Além disso, se a água nos canos congelar, a linha apenas se deforma e não se rompe, como se observa quando o aço e outros produtos congelam. A destruição de estruturas de cobre é registrada apenas quando submetidas a uma carga de mais de 200 atmosferas (simplesmente não pode haver tal pressão em sistemas domésticos).

2 Tipos de elementos de conexão para tubos de cobre

Os acessórios modernos para redes de cobre são dos seguintes tipos:

- roscado;

- travamento automático;

- compressão (crimpagem);

- acessórios de pressão;

- capilar.

As conexões de pressão para tubos de cobre agora quase nunca são usadas para conectar elementos de tubulações de cobre. Em primeiro lugar, a sua instalação é feita com uma prensa especial, que custa muito. Em segundo lugar, esses acessórios foram originalmente criados para conectar estruturas de plástico e metal-plástico. Faz sentido usar peças de prensagem para tubos de cobre somente se for impossível realizar a soldagem de tubos de alta qualidade ou montá-los com outros tipos de elementos de conexão.

Neste artigo, veremos mais de perto outras conexões (compressão, rosca e assim por diante), mas primeiro notamos que, ao instalar produtos de cobre, você deve sempre usar materiais de estrutura homogênea. Nesse caso rede de engenharia será garantido para servir o maior tempo possível e sem avarias. Ou seja, a ligação dos tubos de cobre deve ser feita com conexões de cobre, e outros materiais devem ser usados somente quando necessário.

Se materiais diferentes forem usados, as seguintes regras de instalação de tubulação devem ser seguidas:

- Os tubos de cobre em sistemas combinados são sempre instalados na direção do fluxo de água após produtos de aço ou metal.

- É proibido conectar cobre com aço galvanizado, bem como com tubos de ligas não ligadas. Isso se deve ao fato de que, neste caso, são formados no sistema tais processos de natureza eletroquímica, que aceleram significativamente a ferrugem dos elementos de aço.

- A conexão de produtos de cobre e suas ligas com aços do grupo resistente a ácidos é permitida. Mas é melhor substituir tubos de metal em cloreto de polivinila (se, é claro, houver essa oportunidade).

3 Conexões roscadas para tubulações de cobre

Esses elementos de conexão são recomendados para serem montados quando a estrutura sistema de engenharia envolve sua desmontagem periódica, reparo (substituição de peças que falharam) e montagem. Conexão interferida caracterizado pela presença de uma rosca interna ou externa, projetada para criar uma única linha.

Em termos de confiabilidade e operação de longo prazo, as conexões roscadas são menos práticas do que as conexões de compressão ou capilares. Eles devem ser verificados regularmente, desmontando os antigos e instalando novos elementos. Por esta razão, tais acessórios podem ser montados nas partes do sistema que são de fácil acesso.

Opções para elementos roscados para organizar tubulações de cobre:

- acoplamentos: podem ser usados para conectar tubos de materiais diferentes, bem como seções retas de dutos com seções diferentes ou idênticas de produtos tubulares;

- cantos a 45 e 90 graus: necessários para girar o tubo em um determinado ângulo;

- acessórios de saída;

- cruzamentos, tees (caso contrário, são chamados de coletores): permitem manter a direção principal da rede e, ao mesmo tempo, realizar qualquer número de ramificações independentes a partir dela;

- tampas e plugues especiais: permitem bloquear qualitativamente as terminações do sistema de comunicação de cobre.

Ao instalar novas redes, é desejável o uso de conexões de compressão, mas a modernização de dutos e seus revisãoé melhor executar elementos roscados.

4 Conexões autotravantes e de compressão

Essas conexões, chamadas de conexões crimpadas ou de pinça, são um bom substituto para as conexões montadas com abrir fogo. As conexões push-in consistem em um conjunto de juntas e anéis, bem como um anel especial para cravar o tubo. Completamente conexão hermética produtos tubulares de diferentes materiais é garantido pelo fato de que chave inglesa aperte o anel de compressão. As conexões de compressão podem ser feitas de aço, metal-plástico, latão ou cobre.

As peças de crimpagem (pinça) são indispensáveis para sistemas de abastecimento de água, que consistem em tubos de várias seções transversais. Eles também são procurados para a construção de redes de diferentes materiais. Embora em Ultimamente os acessórios de compressão clássicos começaram a ser substituídos por peças de travamento automático, pois são mais preferíveis em termos de capacidade operacional.

As conexões de pinça autotravantes são estruturas dentro das quais é instalado todo um sistema de anéis. Além disso, um anel é necessariamente equipado com dentes. Quando pressionado com uma chave de montagem especial neste elemento de engrenagem, ele é fixado no anel adjacente, resultando em uma conexão verdadeiramente forte.

Esses acessórios de compressão são desmontados da mesma forma que são instalados, com a mesma chave. Observe que os produtos de compressão para tubos de cobre são sempre feitos de cobre. Ao mesmo tempo, eles são adequados para organizar dutos feitos de qualquer outro metal e plástico.

5 Conexão de tubos de cobre por técnica capilar

A soldagem é reconhecida como a forma mais popular de conexão realmente confiável e durável de estruturas de tubos de cobre. Esta operação é baseada no efeito capilar. Afirma que o líquido é capaz de subir pelo capilar, vencendo a força emergente da gravidade nos casos em que existe uma certa distância entre duas superfícies.

Na prática, esse fenômeno permite que a solda usada seja distribuída uniformemente por toda a área da superfície unida. Além disso, não importa em que posição espacial o elemento do pipeline está localizado. Não é difícil aplicar solda não por cima, mas por baixo.

A tecnologia da técnica capilar é a seguinte:

- a conexão do tubo é aquecida (usando um queimador);

- a solda fundida entra no espaço entre o elemento de conexão e o tubo e o preenche completamente;

- o gasoduto pode esfriar;

- usando um composto de limpeza, eles limpam as partes externas do sistema.

Isso pode ser considerado completo - o sistema está pronto para executar suas tarefas! Tubos de cobre e metal são instalados usando tecnologia capilar. Se for usada uma conexão de aço, um fluxo especial deve ser aplicado no ponto de solda com antecedência. A função do material para a solda é desempenhada por um fio de estanho ou cobre muito fino, que é colocado sob a rosca do encaixe. Em alguns casos, também é utilizado fio de prata.

Outro ponto importante. As conexões de pinça são montadas sem preparação prévia dos produtos conectados. Mas a soldagem só pode ser feita após a remoção cuidadosa de sujeira e poeira das bordas dos tubos, bem como após o desengorduramento da superfície.

6 Características dos tubos de cobre rolantes

Ao organizar tubulações de produtos de cobre por meio de conexões destacáveis, um dispositivo especial chamado rolamento é frequentemente usado. Também comum é seu segundo nome - flanger. Com o auxílio dessa ferramenta é possível realizar a laminação - operação que permite modificar a forma e os parâmetros geométricos do cobre e outros materiais dúcteis sem perder suas propriedades operacionais.

A laminação elementar é uma peça cônica comum, que é colocada em um tubo e depois girada até que seja dobrada na forma desejada. É claro que tal dispositivo não é realista de usar no arranjo de dutos modernos, pois não fornece pressão uniforme nas paredes e não permite escolher uma força de rolamento específica.

Mais eficiente é rolar com pinças e um cone que envolve seu próprio eixo. É uma ferramenta que é recomendada para ser comprada para estabelecer comunicações em sua casa. É barato, mas a qualidade do trabalho garante bastante alta. A braçadeira de tal flange é equipada com vários orifícios adequados para determinados diâmetros de tubo ou um orifício de tipo universal no qual produtos tubulares de uma ampla variedade de seções podem ser inseridos.

Especialistas profissionais envolvidos na construção de dutos geralmente usam rolamento com catraca de segurança e excêntrico. Antes de começar a trabalhar com ele, você precisará colocar porcas no tubo a ser conectado (elas permitem fazer a conexão necessária). A laminação profissional deforma o metal rolando o tubo (sua superfície interna) com um excêntrico - um dispositivo com centro deslocado.

E a catraca determina a maior força que pode ser aplicada na estrutura sem a formação do fenômeno de afinamento das paredes do tubo e seu puncionamento. A estrita observância da força de deformação do cobre é assegurada pelo rolamento do excêntrico. Este dispositivo não deixa pequenas ranhuras e mossas na superfície interna do tubo. Isso significa que o sistema vai atendê-lo por muito tempo, pois é a presença dessas falhas que reduz significativamente a vida útil da comunicação (ranhuras e amassados são aquelas áreas onde a probabilidade de vazamentos é alta).

Assim, o rolamento excêntrico com catraca de segurança é considerado a ferramenta ideal para a instalação de tubulações de cobre com um nível de qualidade impecável. E o mais importante - todo o processo ocorre rapidamente e sem gasto excessivo de força física.

A conexão de tubos de cobre é feita de três maneiras: em conexões de compressão, por meio de solda capilar e usando conexões de pressão. Cada um desses métodos tem seus prós e contras. Tudo depende das condições em que se planeja operar. sistema de encanamento.

Conexões em acessórios de compressão (compressão)

A principal vantagem desta técnica é a facilidade de instalação, um mínimo de ferramentas auxiliares. Cada pessoa será capaz de lidar com esse trabalho, porque você só precisa apertar as porcas com duas chaves. Desvantagens de conectar com acessórios: limitado pressão máxima(até 10 BAR) a uma temperatura do sistema de 100 graus.

Conexão de tubos de cobre com conexões de compressão

Durante a instalação, também é extremamente importante evitar a menor distorção. Se as conexões forem destinadas a tubos "macios", é necessária uma bucha especial. O último fator é extremamente importante, mas muitas vezes é negligenciado.

Conexões feitas por solda capilar

As vantagens da soldagem: precisão e uniformidade das costuras, quantidade mínima de solda necessária, valor democrático. Características de desempenho: máximo pressão de operação 40 BAR a uma temperatura máxima do sistema de 150 graus. A soldagem capilar requer uma tocha (em propano ou acetileno), fluxo, solda. Este método conectar tubos de cobre requer uma certa experiência e conhecimento de uma pessoa.

Com encaixes de pressão

Vantagens trabalho de instalação sem solda: alta confiabilidade, custo médio com retorno rápido. Para executar o trabalho sem solda, por meio de conexões de pressão, é necessário um mínimo de conhecimento e habilidades de uma pessoa. Conectar tubos de cobre dessa maneira é uma questão de minutos.

Como conectar tubos de cobre com aço?

Tradicionalmente, os produtos de cobre são montados com peças de aço usando acessórios de compressão (compressão). Tecnologia de trabalho:

A conexão é desmontada e, em seguida, um tubo é inserido nela, no qual um anel de compressão e uma porca de fixação são colocados preliminarmente.

À mão a porca é apertada até o batente. É importante garantir que não haja distorções. Com base nos diâmetros do tubo de cobre ou nas instruções indicadas nos documentos do passaporte ou tabelas especiais, a porca é apertada em um determinado número de voltas com uma chave. Normalmente, o número de voltas é de ½ a ¼. É importante seguir o RPM recomendado. Caso contrário, o tubo pode ser deformado.

Conectar produtos de cobre a peças de aço é bastante simples. Se ainda não entendeu alguma coisa, recomendamos fortemente assistir ao vídeo instrucional, que explica detalhadamente como montar peças de cobre com tubos de aço.

Tecnologia de montagem

Como conectar produtos de cobre?

- Corte, como na versão anterior, o segmento desejado do produto;

- As partes externa e interna são limpas de contaminantes usando um rufo ou esponja especial para cobre;

- O tubo é inserido no capilar até o limite, aplica-se fluxo, cujo excesso pode ser removido com um pano limpo;

- A conexão é aquecida por meio de um queimador de gás ou um secador de cabelo de construção especial, a solda é aplicada. A solda deve derreter e preencher uniformemente a lacuna de montagem;

- Estamos aguardando o resfriamento natural da solda. Os resíduos de fluxo são removidos com um pano úmido e limpo.

Agora você sabe como conectar tubos de cobre de várias maneiras. Se algo na instalação de produtos de cobre não parecer claro para você, você sempre pode assistir ao vídeo instrutivo. Em princípio, este trabalho é bastante simples e você mesmo pode fazê-lo, sem recorrer aos serviços de profissionais.

www.trubygid.ru

Como conectar tubos de cobre

Conexão sinalizadora

2. Coloque o acoplamento no tubo.

Conexão interferida

A montagem está sendo preparada;

truba-info.ru

Como soldar tubos de cobre - soldar tubos de cobre

Produtos de tubos feitos de materiais de cobre e suas ligas não pareceram uma novidade em nosso Sistemas de aquecimento; além disso, eles são cada vez mais encontrados hoje em linhas modernas de abastecimento de água e gás de edifícios residenciais e empresas industriais. Esses produtos confiáveis e de plástico são atualmente amplamente usados como componentes críticos. sistemas modernos unidades de ar condicionado e refrigeração de vários perfis.

tubo de cobre

Tudo isso é o bastante para termos o desejo de aprender a formar conexões inteiriças com esses produtos, ou melhor, aprender a soldar tubos de cobre em casa. O fato é que as técnicas conhecidas para conectar tubos de cobre são usadas desde os tempos antigos e envolvem a introdução de uma composição adesiva fundida especial ou solda na zona de contato. O que é especialmente importante saber ao dominar o processo de soldagem de tubos de cobre é que o contato de soldagem confiável é obtido, via de regra, somente quando a temperatura de fusão da própria solda é ligeiramente inferior ao ponto de fusão dos tubos soldados.

Notamos também que a qualidade solda confiável os tubos de cobre do tipo faça-você-mesmo exigirão do executante um cuidado especial ao trabalhar com os produtos a serem soldados, bem como certa formação teórica.

Benefícios das juntas de cobre soldadas

Soldagem de tubo de cobreÉ impossível não mencionar em nosso artigo os muitos testemunhos que confirmam adicionalmente vantagens inegáveis estruturas de cobre obtidas por soldagem. Tais menções apenas aumentam a demanda cada vez maior por produtos que se distinguem por todo um conjunto de propriedades bastante únicas:

- durabilidade e resistência de produtos de cobre soldados;

- disponibilidade e facilidade de processamento de material de cobre;

- a capacidade de selecionar as condições para a formação de um contato de soldagem (ajustando o modo de soldagem).

Além disso, o uso das mais recentes técnicas de soldagem permite economizar em peças de montagem obrigatórias, como adaptadores e conexões padrão, o que reduz significativamente o custo total de fabricação. tubos soldados aquecimento.

Métodos de soldagem de tubos de cobre e ferramentas usadas

Ao realizar operações especiais relacionadas à soldagem tubos em branco diâmetros diferentes, os seguintes regimes de temperatura são mais usados:

- Modo de alta temperatura com aquecimento térmico da zona de fusão de até 900 graus, usado para peças sob cargas significativas.

- O modo de processamento de baixa temperatura, mais frequentemente praticado na vida cotidiana com uma temperatura de trabalho na zona de contato de até 450 graus.

Você pode precisar da seguinte ferramenta para ajudá-lo a consertar os tubos articulados durante o processo de soldagem:

- Um cortador de tubo de aperto especial que fornece um corte uniforme da peça de trabalho no local de sua soldagem pretendida.

- Ferramenta de preparação de chanfros (incluindo rebarbação).

- Um tipo especial de mecanismo de expansão usado para preparar o local de soldagem a uma profundidade aproximadamente igual ao diâmetro das peças a serem soldadas.

- E finalmente eu mesmo máquina de solda ou queimador de gás, usado diretamente para soldar juntas de cobre.

Além disso, você certamente precisará de um secador de cabelo térmico predial, através do qual será possível aquecer as juntas das peças em até 650 graus (usado principalmente ao trabalhar com soldas de baixo ponto de fusão).

Construir secador de cabelo

A presença no atual kit de ferramentas de tal máquina de solda por aquecimento permitirá que seu proprietário regule com muita facilidade o regime de temperatura na zona de soldagem, além de mantê-lo em um nível ideal. Além disso, uma ampla gama de bicos intercambiáveis incluídos no kit de trabalho do dispositivo de soldagem oferece a capacidade de direcionar um jato de ar aquecido para qualquer local conveniente para você.

Materiais usados na soldagem de blocos de cobre

Antes de soldar tubos de aquecimento com as próprias mãos, qualquer executor é simplesmente obrigado a se familiarizar completamente com os materiais de trabalho usados \u200b\u200bcomo soldas térmicas. Além disso, ele certamente deve estar ciente de que todos esses materiais, de acordo com suas características de refratariedade, são divididos em soldas de categorias duras e moles.

Soldas

SoldaAs chamadas soldas de alta refratariedade se assemelham externamente a hastes alongadas de perfil arbitrário e geralmente são usadas quando é necessário aquecer o metal na zona de solda às temperaturas mais altas possíveis (até 900 graus Celsius). Essas temperaturas fornecem um contato de solda confiável e de alta qualidade.

Observação! Esses materiais de solda são usados principalmente em trabalhos de reparo e restauração realizados em linhas de abastecimento críticas ou no reparo de condicionadores de ar industriais e equipamentos especiais de refrigeração.

Os representantes mais típicos de soldas de solda desta classe incluem composições autofluxantes de cobre-fósforo equipadas com uma variedade de aditivos (como Cu94 P6 e Cu92 P6 Ag2). Quase imperceptível a olho nu, a adição de 6% de prata ou fósforo permitirá diminuir Temperatura de operação fusão de tal solda até 750 graus. E isso desde que as taxas de expansão reais dos materiais utilizados sejam quase exatamente as mesmas do cobre, o que permite obter uma conexão forte e confiável.

solda macia

As soldas, coloquialmente chamadas de "suaves", receberam esse nome devido ao fato de serem utilizadas no processo de processamento a baixa temperatura. tubos de cobre produzidos em casa. Eles são feitos, via de regra, na forma de fios bastante finos e são desenvolvidos com base em produtos químicos populares como chumbo, estanho, zinco ou suas ligas conhecidas por todos nós.

Fluxos

fluxo para soldaPara simplificar o procedimento de soldagem de tubos de cobre com as próprias mãos, uma pasta especial ou mesmo formulações líquidas(eles também são chamados de fluxos). É importante notar que muitas vezes o sucesso ou o fracasso da operação realizada pode depender em grande parte da seleção competente de um ou outro fluxo.

Como as soldas, os materiais que estamos considerando também são divididos condicionalmente em reagentes de baixa temperatura (até 450 graus) e componentes químicos de alta temperatura usados na soldagem acima de 450 graus.

Tal composições químicas são utilizados para os seguintes fins:

- ajudar a limpar a área de solda de óxidos nocivos;

- proteger área de trabalho da entrada de oxigênio, que está sempre contido em ambiente;

- criar condições favoráveis para distribuição uniforme composição de solda nos locais de solda;

- melhorar a qualidade de adesão de produtos com solda.

Durante o trabalho, a solda, aquecida à temperatura necessária, espalha-se uniformemente pelas partes das peças a serem soldadas, formando assim uma conexão confiável. Após o resfriamento do contato de solda, todo o excesso de fluxo é simplesmente removido da zona de processamento.

Vídeo

Este vídeo é sobre tubos de solda com solda macia:

www.trubyinfo.ru

Como conectar tubos de cobre | tudo sobre tubos

A instalação de tubulações de cobre envolve a capacidade de fazer corretamente conexões de tubos e acessórios. Falaremos sobre isso neste breve artigo.

Os tubos de cobre podem ser conectados ao acoplamento sem alargar a extremidade do tubo. A vantagem dessa conexão é que ela pode ser desmontada e remontada a qualquer momento. No mesmo local onde não é possível trabalhar com queimador de gás ou é impossível drenar completamente a água do cachimbo velho, uma conexão flare é usada. Essa conexão é feita da seguinte maneira. O primeiro passo é processar a extremidade do tubo para que sua superfície fique perfeitamente plana. Depois disso, um acoplamento é colocado no tubo e um cone de alargamento é direcionado para dentro do tubo. Depois disso, puxe a braçadeira de alargamento e gire lentamente o parafuso de alargamento. Isso deve ser feito até que o ângulo de expansão do tubo atinja quarenta e cinco graus. Depois disso, o parafuso deve ser desparafusado, a braçadeira afrouxada e o dispositivo de alargamento removido do tubo. Agora o acoplamento pode ser deslocado para o final do tubo até parar e apertar a porca.

No entanto, com mais frequência, os tubos de cobre são interconectados usando conexões. Diferente tubos de plástico, os acessórios em tubos de cobre não são frisados, mas soldados. Essa soldagem pode ser tanto de alta temperatura quanto de baixa temperatura. No primeiro caso, é usada uma haste de solda dura com um alto ponto de fusão. O aquecimento de tubos e conexões neste caso deve ser feito com queimadores de acetileno ou propano, pois a temperatura de sua chama é muito alta. Usado para solda de baixa temperatura solda macia feito em forma de fio. O aquecimento pode ser feito com um maçarico convencional. Na prática, a solda de alta temperatura é usada para juntas de soquete e a solda de baixa temperatura para acessórios.A tecnologia de soldagem é simples. Primeiro, a superfície soldada do tubo e da conexão é limpa de óxido e coberta com fluxo. Em seguida, um encaixe é colocado no tubo e o local da futura conexão é aquecido até que a solda derretida preencha o espaço entre o tubo e o encaixe. Deve-se ter em mente que a solda não deve derreter na chama do queimador, mas sim na temperatura do metal aquecido. Após o resfriamento, a conexão adquire alta resistência. Depois disso, resta apenas remover o fluxo restante da superfície.

também em oleodutos de cobre conexões rosqueadas também são usadas. Devem ser manuseados com extremo cuidado, pois os fios de cobre podem ser arrancados sem aplicar força excessiva. Nas conexões roscadas para tubos de cobre, sempre é usada uma ponteira, projetada para distribuir uniformemente a carga por toda a área da conexão. Este trabalho é feito na seguinte sequência. Primeiro, a ponta do tubo é processada, depois uma porca de união é colocada no tubo e um anel de compressão é colocado bem na borda. Em seguida, a conexão é inserida no tubo até parar e a porca de capa é cuidadosamente apertada.

xn--80abcm9bmekkw.xn--p1ai

Como conectar tubos de cobre - construção

Como conectar tubos de cobre

Os tubos de cobre são conectados ao organizar vários dutos, usando acessórios e métodos especiais. Todos precisam saber como conectar tubos de cobre, pois a obtenção de uma conexão confiável requer o cumprimento de certas condições.

Conexão sinalizadora

Tubos de cobre macio são frequentemente conectados a um acoplamento no qual a extremidade não alargada do tubo é vedada. Não é difícil desmontar essa articulação e ela pode ser facilmente restaurada. Normalmente, uma conexão alargada de tubos de cobre é usada quando é perigoso trabalhar com um queimador e é impossível drenar completamente a água do tubo antigo. A ordem de trabalho é a seguinte:

1. Limpe a extremidade do tubo. Nesse caso, você precisa remover todas as rebarbas.

2. Coloque o acoplamento no tubo.

3. Insira o tubo no orifício de alargamento calibrado. Esprema bem aí. O furo deve ter o mesmo diâmetro do próprio tubo. Instale a extremidade do tubo no mesmo nível ou ligeiramente acima da superfície de fixação.

4. Coloque um acessório no grampo. Comece a girar o parafuso até que o cone se alargue em um ângulo de aproximadamente 45 graus em relação ao final do tubo.

5. Remova o tubo do orifício calibrado. Então você precisa aproximar o acoplamento das bordas alargadas. Enrole as roscas do acoplamento com fita de vedação e aperte a porca.

Conexão com acessórios

A ligação dos tubos de cobre com conexões reduz o custo de mão de obra na instalação, o tempo de execução da obra e garante a qualidade da ligação, pois não há retração do metal. Os tubos de cobre com conexões são geralmente conectados por solda capilar, que se baseia no efeito capilar. Existem dois tipos de tubos de cobre de solda:

A solda é de alta temperatura. Para este método, são usadas soldas refratárias em bastão. Queimadores de propano e acetileno são usados para aquecer tubos;

A solda é de baixa temperatura. Com este método, são utilizadas soldas macias, que são enroladas em bobinas. Para esta soldagem, basta o fogo de um maçarico comum.

Não há diferenças especiais nesses dois métodos, mas a solda de alta temperatura é usada para conexões de tubos de soquete e a solda de baixa temperatura é usada em juntas com conexões nas quais a solda é fundida.

O método de encaixe é o seguinte:

Um acessório é colocado em um tubo revestido com fluxo:

A junta é aquecida com maçarico até que a solda derreta e feche a folga entre a conexão e o tubo;

A estrutura é resfriada e, em seguida, o exterior é limpo com limpadores especiais para cobre. Depois disso, o tubo está pronto para operação.

Conexão interferida

A conexão roscada dos tubos de cobre é dobrável e são usadas ponteiras especiais. Se houver necessidade de desmontagem, o anel precisará ser substituído. Este tipo de conexão é feito da seguinte forma:

Primeiro corte um pedaço de tubo com o comprimento necessário;

Se forem utilizados tubos com isolamento de PVC, é necessário retirar a camada isolante da extremidade do tubo com uma faca afiada e retirar as rebarbas que se formaram após o corte com uma lima;

A montagem está sendo preparada;

Uma porca de união é colocada no tubo e, em seguida, um anel de aperto é colocado;

A porca deve ser aparafusada suavemente - primeiro é torcida à mão, quando se torna impossível fazê-lo, usa-se uma chave. Durante a operação, a porca comprime o tubo e a junta é selada.

fix-builder.com