Sistema de controle de refrigeração. Automação de máquinas de refrigeração

Propósito

Unidades de refrigeração de propano gás natural são projetados para fornecer simultaneamente os parâmetros de ponto de orvalho necessários para água e hidrocarbonetos através da condensação da água e da fração de hidrocarbonetos (HC) em baixas temperaturas (até -30 0 C). A fonte de frio é um ciclo externo de refrigeração de propano.

A principal vantagem de tais instalações é a baixa perda de pressão da corrente de alimentação (não é necessário fluxo de gás natural estrangulado) e a capacidade de extrair a fração do produto C3+.

Para evitar a formação de hidrato, utiliza-se a injeção de um inibidor: etilenoglicol (para temperaturas não inferiores a 35 0 C negativos) e metanol (para temperaturas até 60 0 C negativos).

Vantagens principais

Confiabilidade

- Processo contínuo baseado na condensação de frações de água e hidrocarbonetos na presença de um inibidor de formação de hidratos.

- Sem flutuações cíclicas.

- Trocador de calor gás-gás tipo casco e tubos com pressão de baixa temperatura.

- Fator de serviço motor compressor de refrigeração 110%.

- Sistema automático para manutenção da pressão no receptor durante operação em climas frios.

- Aquecimento elétrico do coletor inibidor em separador trifásico.

Eficiência

- Separador a frio com gaxetas coalescentes eficientes e longo tempo de residência.

- Trocador de calor gás-propano (chiller) com feixe de tubos submersos.

Opções possíveis

- Economizador do ciclo de refrigeração (padrão para sistemas acima de 150 kW e temperatura de evaporação inferior a -10 0 C).

- Separador de entrada.

- Trocador de calor gás-líquido (permite reduzir o consumo de energia do compressor).

Sistema de tecnologia

A corrente de gás natural saturada de umidade é fornecida ao separador de entrada (1), no qual a água livre e as frações de hidrocarbonetos são removidas da corrente. A fração gasosa é enviada para o trocador de calor gás-gás (2) para pré-resfriamento com um fluxo de gás seco extraído do separador frio. Para evitar a formação de hidrato, o trocador de calor é equipado com bicos para injeção de um inibidor (metanol ou etilenoglicol).

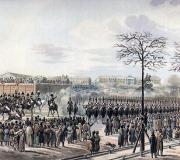

Arroz. 3 Diagrama esquemático de uma unidade de refrigeração a propano

Após o pré-resfriamento no trocador de calor gás-gás, o fluxo é fornecido ao trocador de calor gás-propano (chiller) (4), no qual a temperatura do fluxo é reduzida a um valor pré-determinado através da troca de calor com o fluxo de propano em ebulição. A corrente de alimentação está localizada em um feixe de tubos, que por sua vez está imerso no volume de refrigerante.

A mistura vapor-líquido formada como resultado do resfriamento é enviada para separação em um separador trifásico de baixa temperatura (5), onde é separada em fluxos de gás extraído, condensado e um inibidor de formação de hidrato saturado com água.

O gás de extração a seco (DSG) é fornecido em contracorrente ao trocador de calor gás-gás (2) e depois descarregado para fora da instalação.

As frações líquidas são descarregadas por controladores de nível automáticos independentes nas linhas apropriadas.

Artigos sobre o tema

Processamento de gás facilitado

Uma das nossas principais tarefas é combater o mito de que o processamento de gás é difícil, demorado e caro. Surpreendentemente, os projetos implementados nos EUA em 10 meses demoram até três anos na CEI. Instalações que ocupam 5.000 m2 nos EUA dificilmente cabem em 20.000 m2 na CEI. Projetos que dão frutos nos EUA em 3 a 5 anos, mesmo com um custo de venda de produtos significativamente menor, nunca dão frutos na Rússia e no Cazaquistão.

O pessoal de manutenção de uma unidade de refrigeração não automatizada liga e desliga a máquina de refrigeração, regula o fornecimento de agente líquido ao evaporador e regula a temperatura em câmaras de refrigeração e capacidade de refrigeração de compressores, monitora o funcionamento de dispositivos, mecanismos, etc.

Com o controle automático das máquinas de refrigeração, essas operações manuais são eliminadas. Operar uma instalação automatizada é muito mais barato do que operar uma instalação ajustada manualmente (reduzindo os custos operacionais com pessoal). Instalação automatizada mais econômico no consumo de energia, mantém com mais precisão o especificado condições de temperatura. Os dispositivos de automação reagem rapidamente a quaisquer desvios das condições normais de operação e, em caso de perigo, desligam a instalação.

Vários dispositivos automáticos são utilizados - controle, regulação, proteção, alarme e monitoramento.

Dispositivos controle automático ligar ou desligar máquinas e mecanismos em uma determinada sequência; ligar equipamentos de backup quando o sistema estiver sobrecarregado; incluir dispositivos auxiliares ao descongelar o gelo da superfície das baterias de resfriamento, liberando óleo, ar, etc.

Os dispositivos de controle automático mantêm, dentro de certos limites, os parâmetros básicos (temperatura, pressão, nível do líquido), dos quais depende o funcionamento normal da unidade de refrigeração, ou regulam-nos de acordo com um determinado programa.

Dispositivos proteção automática caso surjam condições perigosas (aumento excessivo da pressão de descarga, transbordamento dos separadores com amônia líquida, danos ao sistema de lubrificação), desligue a unidade de refrigeração ou suas peças.

Dispositivos de alarme automático fornecem sinais luminosos ou sonoros quando o valor controlado atinge os valores especificados ou máximos permitidos.

N. D. Kochetkov

322 Automação unidades de refrigeração

Dispositivos controle automático(registradores) registram os parâmetros da máquina (temperatura em pontos diferentes, pressão, quantidade de agente circulante, etc.).

Automação complexa inclui equipamentos de refrigeração dispositivos automáticos gestão, regulação e proteção. Meios de controle e sinalização são necessários apenas para monitorar Ação correta esses dispositivos.

Atualmente, uma pequena e significativa parte das plantas de média capacidade são totalmente automatizadas; As grandes instalações são, na maioria dos casos, parcialmente automatizadas (instalações semiautomáticas).

CONTROLE AUTOMÁTICO DE REFRIGERAÇÃO

INSTALAÇÕES

Os dispositivos de controle automático utilizados distinguem-se pela variedade de funções que desempenham e pelos princípios de operação.

Cada regulador automático consiste em um elemento sensível que detecta alterações no parâmetro controlado; autoridade reguladora; conexão intermediária conectando o elemento sensor e o órgão regulador. Consideremos formas de regular os principais parâmetros e os dispositivos mais típicos.

Regulação da temperatura das câmaras frigoríficas. As salas de refrigeração devem manter temperaturas constantes, mesmo que o carga térmica para resfriamento de baterias.

Uma temperatura constante é mantida regulando a capacidade de resfriamento das baterias. Um sistema simples e comum é o sistema de controle de duas posições. Com este sistema, um relé de temperatura individual é instalado em cada câmara, por exemplo, tipo TDDA - relé térmico remoto de duas posições (Fig. 193), ou outros tipos. Uma válvula solenóide é instalada na tubulação de refrigerante líquido ou salmoura antes de entrar nas baterias (Fig. 194). Quando a temperatura do ar sobe para o limite superior especificado, o controlador de temperatura fecha automaticamente o circuito elétrico da válvula solenóide. A válvula abre completamente e o líquido refrigerante flui para as baterias; as câmaras são resfriadas. Quando a temperatura do ar cai até o limite inferior especificado, o controlador de temperatura, ao contrário, abre o circuito da válvula, interrompendo o fornecimento de líquido frio às baterias.

Balão térmico 1

(cartucho sensível) do regulador de temperatura TDDA (ver Fig. 193), parcialmente preenchido com freon-12 líquido,

Regulação automática unidades de refrigeração 323

colocado em uma câmara frigorífica cuja temperatura deve ser regulada. A pressão do freon no cilindro térmico depende de sua temperatura, que é igual à temperatura do ar na câmara. À medida que esta temperatura aumenta, a pressão no cilindro térmico aumenta. O aumento da pressão é transmitido através do tubo capilar 2 para a câmara 3, onde está localizado o fole 4, representando

que é um tubo corrugado. O fole comprime e move a agulha 5 na direção axial, que gira a alavanca angular 6 (veja também o diagrama à direita) em torno do eixo 7 no sentido anti-horário, vencendo a resistência da mola 22. A alavanca 6 carrega uma mola de placa com uma haste 8 anexado a ele, que, quando a alavanca se move no sentido anti-horário, se move para a esquerda. Um dedo 10 é preso à haste 8, movendo-se na fenda da placa de contato 12. Em algum momento, o dedo entra em contato com a alavanca 9 e gira esta alavanca, assim como a placa de contato 12 (que está conectada a a alavanca por uma mola 11) em torno do eixo 13 (neste caso, no sentido anti-horário). Iniciar

324 Automação de unidades de refrigeração

Ao mesmo tempo, a extremidade inferior da placa de contacto aproxima-se do íman permanente em ferradura 18 e é rapidamente atraída por ele. Os contatos principais 17 e extintores de faíscas 26 estão fechados. O circuito de controle da válvula solenóide instalada na linha de líquido fecha, a válvula abre e o líquido flui para as baterias.

À medida que a temperatura do ar diminui, a pressão no cilindro térmico e na câmara 3, onde está localizado o fole, diminui e a alavanca angular 6 gira no sentido horário sob a ação da mola 22. O dedo 10 move-se da alavanca 9 até o final da ranhura da placa de contato 12 (folga livre), pressiona a placa e, vencendo a atração do ímã, gira-a bruscamente no sentido horário. Neste momento, os contatos elétricos se abrem, a válvula solenóide fecha e o fornecimento de líquido às baterias é interrompido.

Controle automático de unidades de refrigeração 325

A temperatura da câmara à qual os contactos eléctricos se abrem é regulada em função da tensão da mola 22. Para colocar o dispositivo em uma certa temperatura abertura move o carro 21 com o ponteiro 20 para a divisão correspondente da escala de temperatura 19, o que é conseguido girando o parafuso 23 com a alça 24.

O dispositivo é regulado para uma certa diferença de temperatura entre fechamento e abertura contatos elétricos. Esta diferença depende da quantidade de folga do dedo 10 na ranhura da placa de contacto. A folga muda quando a extremidade superior da alavanca 9 se move ao longo da ranhura, o que é conseguido girando o came 14 em torno do eixo 13. Quanto maior o raio do came no ponto de contato da alavanca 9, maior será o folga e maior será a diferença de temperatura entre o fechamento e a abertura dos contatos.

O regulador de temperatura TDDA garante que a válvula solenóide seja desligada dentro da escala de temperatura de -25 a 0° C. O erro possível é de ±1° C. O diferencial mínimo do dispositivo é de 2° C, o máximo não é inferior a 8 ° C. O peso do dispositivo é de 3,5 kg, comprimento capilar de 3 m.

Para grandes refrigeradores, foi desenvolvido um sistema centralizado multiponto para controle automático de temperatura nas câmaras - a máquina Amur. Tais máquinas são fabricadas com 40, 60 e 80 pontos de controle. Eles podem ser usados não apenas para regular a temperatura do ar, mas também o ponto de ebulição do refrigerante, a temperatura da salmoura, etc. A máquina possui dispositivos para medir a temperatura nos pontos de controle.

As válvulas solenóides (eletromagnéticas) (ver Fig. 194) funcionam da seguinte forma. Quando a tensão é aplicada à bobina do eletroímã, um campo elétrico, que retrai o núcleo; a válvula de descarga associada levanta para revelar uma sede de pequeno diâmetro. Depois disso, o líquido do lado de descarga, ou seja, da cavidade acima da válvula (na válvula SVA) ou acima da membrana (na válvula SVM) através dos orifícios passantes e da pequena sede, entra na cavidade sob a válvula. A válvula é aliviada da pressão que a pressionava contra a sede e abre para permitir que o fluido flua sob pressão da tubulação de descarga. Após desligar a bobina solenóide, ao contrário, o núcleo com a válvula de descarga desce, cobrindo a sede de pequeno diâmetro. A pressão superior na válvula principal aumenta e, sob a influência de seu próprio peso e mola, ela desce até sua sede, bloqueando o fluxo de líquido.

As válvulas solenóides estão entre os dispositivos de automação mais comuns para unidades de refrigeração de amônia e freon.

326 Automação de unidades de refrigeração

novo Para freon líquido e gasoso e amônia, salmoura e água, são produzidas válvulas solenóides com diâmetro nominal de 6 a 70 mm. Anteriormente, eram utilizadas predominantemente válvulas solenóides de pistão do tipo SBA; V Ultimamente São utilizadas válvulas de diafragma do tipo SVM com design aprimorado. A temperatura do ambiente de trabalho pode variar de -40 a +50° C. A válvula solenóide (com um filtro na frente) é instalada em uma seção horizontal da tubulação na posição vertical.

O controle da temperatura do ar também é possível alterando a temperatura ou vazão do refrigerante (com resfriamento do refrigerante com salmoura) nas baterias usando controladores de temperatura proporcionais PRT. Tais reguladores raramente são usados.

Para controlar automaticamente a temperatura do ar ao usar pequenas instalações de freon com um objeto resfriado, ligue e desligue o compressor. Para ligá-lo e desligá-lo, são utilizados dispositivos que respondem à temperatura ou pressão de ebulição no evaporador, ou diretamente à temperatura do ar na câmara.

Regulação da capacidade de refrigeração dos compressores. A carga térmica das câmaras frigoríficas pode variar amplamente, dependendo da quantidade e da temperatura dos produtos recebidos, da temperatura ambiente e outros fatores. A capacidade de refrigeração dos compressores instalados é selecionada para manter as temperaturas exigidas nas condições mais difíceis.

Em pequenas instalações de evaporação direta de freon, o desempenho dos compressores é regulado simultaneamente com a regulação da temperatura do objeto resfriado pelo método start-stop nos valores correspondentes de um dos parâmetros ajustáveis.

Em máquinas com refrigeração por salmoura, o parâmetro mais conveniente para regular o desempenho do compressor é a temperatura da salmoura na saída do evaporador. Se a carga térmica diminuir, a temperatura da salmoura no evaporador cai rapidamente para o limite inferior definido e o controlador de temperatura (por exemplo, tipo TDDA), abrindo o circuito da bobina de partida magnética, desliga o motor elétrico do compressor. Quando a temperatura sobe para o limite superior especificado, o controlador de temperatura coloca o compressor novamente em operação. Quanto maior a carga térmica no evaporador (baterias de resfriamento), mais tempo o compressor funciona. Ao alterar a proporção do tempo de trabalho, o necessário Controle automático de unidades de refrigeração 327

desempenho médio do compressor.

Em instalações de médio e grande porte o sistema contém um grande número de baterias projetadas para resfriar muitas salas. Quando as temperaturas definidas são atingidas quartos separados Algumas das baterias de refrigeração devem ser desligadas e a capacidade de refrigeração dos compressores deve ser reduzida em conformidade.

O mais aceitável neste caso é a regulação multiposições (etapas), alterando o volume de trabalho descrito pelos pistões do compressor. Em instalações com vários compressores, o controle multiposição é realizado ligando e desligando compressores individuais controlados por controladores de temperatura com limites de ajuste alterados. A presença de dois compressores idênticos permite obter três estágios de desempenho de refrigeração: 100-50-0%. Dois compressores AB-100 e AU-200 fornecem quatro estágios de capacidade de refrigeração: 100-67-33-0%. O controle escalonado de compressores indiretos multicilindros é possível desligando os cilindros individuais pressionando as válvulas de sucção usando um mecanismo especial controlado por um relé de baixa pressão.

Muito menos frequentemente, eles usam o controle suave do desempenho do compressor, estrangulando o vapor de admissão, alterando o valor do volume morto do compressor, etc. Esses métodos são energeticamente desvantajosos. Um método relativamente promissor é o método de regulação da capacidade de refrigeração através da alteração da velocidade do compressor (uso de motores elétricos de múltiplas velocidades).

Regulando o fornecimento de refrigerante ao evaporador. Independentemente da magnitude da carga térmica, os dispositivos de controle automático devem garantir o correto enchimento do evaporador com refrigerante. Não deve ser permitido excesso de líquido no evaporador, pois isso leva à diminuição da eficiência operacional e à ocorrência de martelo hidráulico(“corrida molhada”).

Se faltar líquido, alguma parte da superfície não é aproveitada, o que também piora o modo de operação devido à diminuição da temperatura de evaporação.

Os dispositivos que regulam o fornecimento de líquido ao evaporador são válvulas de expansão termostática (TRV) e válvulas de controle de flutuação (TRV). Nos mesmos dispositivos é realizado o processo de estrangulamento do líquido.

O principal tipo de válvula termostática fabricada é a de membrana, em caixa metálica. O diagrama de conexão da válvula de expansão é mostrado na Fig. 195. O funcionamento do dispositivo depende do superaquecimento da pira que emerge da evaporação

328 Automação de unidades de refrigeração

corpo A ausência de superaquecimento indica que há excesso de líquido no evaporador e possibilidade de entrada do mesmo na linha de sucção e no compressor. Neste caso, a válvula de expansão para automaticamente de fornecer líquido ao evaporador. O grande superaquecimento do vapor refrigerante durante a sucção é, ao contrário, um sinal de sua deficiência no evaporador. Nesta condição, a válvula de expansão aumenta o fluxo de líquido.

Na válvula de amônia TRVA, o cilindro térmico (o elemento sensível do dispositivo) é preenchido com freon-22, que tem pressão operacional próxima à da amônia. O cilindro térmico está firmemente preso à tubulação de sucção; tem a temperatura do vapor de amônia que sai do evaporador.

Controle automático de unidades de refrigeração 329

Quando a temperatura muda, a pressão no cilindro térmico muda. A válvula da válvula é conectada mecanicamente a uma membrana, na qual a pressão do vapor do cilindro térmico, transmitida através do tubo capilar, é aplicada de cima, e a pressão do evaporador é aplicada de baixo através do tubo de equalização (através do encaixe 7 ). O movimento da membrana, e ao mesmo tempo a abertura da válvula que regula o fornecimento de líquido ao evaporador, depende da diferença nas pressões indicadas, proporcional ao superaquecimento do vapor na saída do evaporador. A amônia entra no TRVA pelo encaixe 10. O estrangulamento ocorre tanto no orifício da válvula quanto parcialmente no tubo acelerador 8, o que garante um fluxo mais calmo e uniforme do agente pela válvula.

Durante o funcionamento da máquina, o TRVA mantém constante o superaquecimento do vapor; Com a configuração adequada, a quantidade de superaquecimento pode ser alterada na faixa de 2 a 10 ° C. O ajuste é feito por meio do parafuso 4 e das engrenagens de ajuste associadas. Quando o parafuso gira, a tensão da mola 3, que neutraliza a abertura da válvula, muda.

TRVA permite regular de forma confiável o fornecimento de amônia para vários tipos de evaporadores em temperaturas de ebulição de 0 a -30 ° C. A fonte de alimentação dos evaporadores casco e tubo para resfriamento de salmoura é ajustada para baixo superaquecimento (de 2 a 4 ° C). Vários modelos TRVA estão disponíveis, projetados para capacidade de resfriamento de 6 a 230 kW (~5-200 Mcal/h).

TRV para 12-190 kW 10-160 Mcal/h) para instalações de freon têm design próximo das válvulas do tipo TRVA. Em pequenas máquinas de freon, são utilizadas válvulas de expansão de membrana sem linhas de equalização.

A regulação do fornecimento de amônia para evaporadores e vasos com nível de líquido livre é possível usando válvulas de controle flutuante de baixa pressão PRV (Fig. 196).

O PRV é ajustado no nível que é desejável manter no evaporador (ou outro recipiente). O corpo do dispositivo é conectado ao evaporador por meio de linhas de equalização (líquido e vapor). Uma mudança no nível do líquido no evaporador leva a uma mudança no nível do corpo da válvula. Ao mesmo tempo, a posição da bóia dentro da carcaça muda, o que faz com que a válvula se mova e altere a área da seção transversal para o fluxo de líquido do condensador para o evaporador.

Nas válvulas flutuantes do tipo não passante, o refrigerante, após estrangulamento no orifício da válvula, entra diretamente no evaporador, desviando da câmara da bóia. Nas válvulas diretas, o refrigerante, após o estrangulamento, entra na câmara da bóia e dela é descarregado para o evaporador.

330 Automação de unidades de refrigeração

Controle automático de unidades de refrigeração 331

monitoramento do nível de líquido em evaporadores e vasos. Ao contrário das válvulas de baixa pressão, a PR-1 pode ser instalada em diferentes níveis em relação ao evaporador e condensador.

Um encaixe é soldado ao corpo da válvula, conectando a válvula à parte inferior do condensador. Dentro do corpo há uma bóia conectada por uma alavanca a uma válvula agulha. A amônia passa pelo orifício na sede da válvula, canal e tubo do acelerador até a saída

a conexão e através dela na tubulação até o evaporador. Existe um tubo capilar dentro do corpo da válvula. Sua extremidade superior é aberta e a extremidade inferior é conectada ao tubo do acelerador por meio de canais. A pressão na válvula é ligeiramente inferior à do condensador; o líquido dele entra no corpo da válvula. Sob a influência do líquido, a bóia flutua. Quanto mais líquido entra no corpo do pop-shop, mais a válvula se abre para permitir que ele passe para o evaporador. Ao usar uma válvula tipo PR-1, o condensador fica livre de líquido. Portanto, a quantidade de amônia no sistema deve ser tal que, quando a amônia flui completamente para o evaporador, o nível do líquido nele não seja maior do que entre a primeira e a segunda fileiras de tubos do evaporador a partir do topo. Com esse recheio

332 Automação de unidades de refrigeração

elimina o risco de entrada de amônia líquida na linha de sucção e cria condições fávoraveis para troca intensiva de calor no evaporador.

Para controle posicional do nível de líquido em unidades de refrigeração, são frequentemente utilizados reguladores de nível indiretos, que consistem em um indicador de nível remoto (por exemplo,

DU-4, RU-4, PRU-2) e a válvula solenóide controlada por ele. Estes dispositivos estão incluídos no circuito (Fig. 198) para que em caso de aumento excessivo do nível do líquido no dispositivo, o indicador remoto abra o circuito de controle elétrico da válvula solenóide e feche, interrompendo o fornecimento de refrigerante para o evaporador.

Se o nível do líquido no evaporador diminuir em relação ao nível ideal, o indicador remoto fechará novamente o circuito elétrico da válvula solenóide; o suprimento de fluido será restaurado.

Regulando o fornecimento de água de resfriamento ao condensador.

A água é fornecida ao condensador através de uma válvula de controle de água

(Fig. 199), mantendo pressão e temperatura de condensação aproximadamente constantes em diferentes cargas. A pressão de condensação é percebida pela membrana ou fole da válvula, que altera a posição do fuso e a seção transversal para passagem de água. Em instalações com torres de resfriamento não são utilizadas válvulas de controle de água.

Proteção e alarme automáticos 333

DOS MODOS PERIGOSOS

Durante a operação de máquinas e instalações de refrigeração, devido a falhas de componentes ou conjuntos individuais, bem como devido a interrupções nos sistemas de abastecimento de energia e água, podem surgir condições perigosas: aumento de pressão e temperatura, nível de líquido em dispositivos individuais ou máquina componentes, perda de lubrificação do vapor das peças em atrito, falta de água de resfriamento, etc. Se não forem tomadas medidas imediatas, os compressores, trocadores de calor ou outros componentes da planta poderão ser danificados ou destruídos. Isto representa um sério perigo para a saúde e a vida do pessoal operacional.

A protecção das máquinas e instalações frigoríficas inclui todo um conjunto de medidas técnicas e organizacionais para garantir a sua operação segura. Neste capítulo, serão considerados apenas aqueles que são realizados com base em instrumentos e dispositivos automáticos.

MÉTODOS DE PROTEÇÃO

Os métodos de proteção incluem parar a máquina ou toda a instalação, ligar dispositivos de emergência, liberar a substância de trabalho na atmosfera ou transferi-la para outros dispositivos.

Parada da máquina ou de toda a planta. Este método é realizado por meio de um sistema de proteção automática (APS), que consiste em dispositivos primários - relés de proteção de sensores (ou simplesmente relés de proteção) e um circuito elétrico que converte os sinais do relé de proteção em um sinal de parada. Este sinal é transmitido ao circuito de controle automático.

Os relés de proteção percebem grandezas tecnológicas controladas e, ao atingirem os valores máximos permitidos, geram um sinal de alarme. Esses dispositivos geralmente possuem características de relé liga-desliga. O número de sensores-relés incluídos no sistema de controle é determinado minimamente quantidade requerida quantidades controladas.

O circuito elétrico é realizado em uma das três opções, segundo as quais o SAZ pode ser de ação simples, ação repetida e combinado.

SAZ de ação única interrompe a máquina ou instalação quando algum relé de proteção é acionado e impossibilita a partida automática até a intervenção do pessoal de manutenção. Este tipo de SAZ é comum principalmente em máquinas de grande e médio porte. Se a instalação funcionar sem manutenção contínua e o equipamento não possuir reserva comutada automaticamente, o sistema de controle de emergência é complementado com um sistema de alarme especial para chamada de emergência de pessoal.

SAZ com reinicialização interrompe a máquina quando o relé de proteção é ativado e não impede que ela ligue automaticamente quando o relé retornar ao seu estado normal. É utilizado principalmente em pequenas instalações do tipo comercial, onde se busca simplificar o circuito de automação.

Em SAZ combinado Alguns dos relés de proteção que controlam os parâmetros mais perigosos estão incluídos em um circuito elétrico de ação simples, e alguns com parâmetros menos perigosos estão incluídos em um circuito de ação repetida. Isto permite reiniciar automaticamente a máquina sem a ajuda de pessoal, se isso não envolver risco de acidente.

Na prática, existe também um tipo de proteção chamada bloqueio. A diferença é que o sinal não é recebido de um relé de proteção, mas de um elemento do circuito de monitoramento ou controle de outra unidade ou unidade de instalação (por exemplo, bomba, ventilador, etc.). O bloqueio impede a partida ou operação da máquina se a ordem especificada de partida das unidades controladas não for seguida. Normalmente, o bloqueio é realizado usando um esquema de religamento.

Ativação de dispositivos de emergência. Este método também é realizado pela SAZ.

Os dispositivos de emergência incluem:

Alarme de alerta sobre modos perigosos, que é utilizado em instalações particularmente grandes e com manutenção contínua, para evitar, se possível, a parada da máquina;

Alarme que informa o pessoal sobre a proteção que está sendo acionada, bem como decifra a causa específica da emergência;

Ventilação de emergência, ativada quando aumenta a concentração local ou geral no ar de substâncias explosivas e inflamáveis, bem como de substâncias tóxicas (por exemplo, amônia).

Liberação da substância de trabalho na atmosfera ou transferência para outros dispositivos. Este método é realizado por meio de dispositivos de segurança especiais (válvulas de segurança, placas de segurança, plugues fusíveis, etc.) que não estão incluídos no CAZ. A sua finalidade é evitar a destruição ou explosão de recipientes e aparelhos quando a pressão aumenta devido a um mau funcionamento da instalação, bem como em caso de incêndio. Escolha dispositivos de segurança e as regras para seu uso são determinadas documentos regulatórios de acordo com as regras de segurança e operação para vasos de pressão.

SISTEMAS DE PROTEÇÃO DE EDIFÍCIOS

Os sistemas de proteção variam dependendo do tipo de unidade de refrigeração, do seu tamanho, do método de operação adotado, etc. Na construção de todos os sistemas de segurança é necessário levar em consideração os princípios gerais que garantem o maior grau de segurança operacional. Como exemplo, consideramos um diagrama esquemático de uma unidade de refrigeração por compressão SAZ, composta por um compressor KM com motor elétrico D, trocadores de calor TA e dispositivos auxiliares VU - bombas, ventiladores, etc. (Fig. 7.1). O diagrama é apresentado de forma geral sem indicar quantidades e parâmetros específicos sujeitos a controle.

Arroz. 7.1. Diagrama esquemático do SAZ

Deve-se concordar que o SAZ foi projetado para parar o compressor quando um dos parâmetros atingir o valor máximo permitido.

SAZ possui dez canais de proteção. Os canais 1 a 8 operam a partir dos relés de proteção correspondentes que detectam os parâmetros do processo. Os canais 9 e 10 fornecem bloqueio do compressor e dispositivos auxiliares.

O sistema inclui uma chave com a qual, se necessário (durante o teste e a rodagem), você pode desligar parte relés de proteção e circuitos de bloqueio (2, 3, 5, 6, 8, 9, 10). As proteções que devem funcionar em qualquer modo de funcionamento da instalação não podem ser desligadas.

O circuito elétrico do SAZ consiste em duas partes. A primeira parte, que inclui os canais 2, 5, 9 e 10, opera segundo o método de reinicialização, e a segunda com os demais canais fornece proteção operando no princípio de ação única e controla os parâmetros mais críticos. Ao atingir os valores máximos permitidos, o SAZ desliga o compressor. O seu posterior arranque só é possível após a intervenção do pessoal, que utiliza um botão especial para colocar a protecção em funcionamento.

Os sinais do circuito elétrico do sistema de controle automático são fornecidos ao circuito de controle automático da unidade de controle. Esses sinais param o motor do compressor independentemente dos sinais de controle operacional do amplificador operacional.

Além da função principal do SAZ - parada de emergência do compressor, ele também realiza operações auxiliares: acionamento dos dispositivos de emergência necessários, além de alarmes luminosos e sonoros. O alarme de proteção de decodificação com reativação opera somente até que o parâmetro monitorado tenha entrado nos limites normais. O alarme de proteção de ação única permanece ligado após a ativação até que o botão Iniciar seja pressionado, independentemente do estado real do parâmetro monitorado. Tal esquema “lembra” a proteção ocorrida e informa o pessoal por tempo ilimitado.

O diagrama apresentado só pode ser considerado como um exemplo de construção de um sistema de controle. Sistemas específicos podem diferir dele no número de canais e nos métodos de sua inclusão.

O principal requisito para o SAZ é a alta confiabilidade, que é alcançada através do uso de relés de proteção e elementos de circuito elétrico altamente confiáveis, redundância de relés e outros elementos de proteção em casos particularmente críticos, reduzindo o número de elementos incluídos sequencialmente no SAZ, usando o mais seguro opções de circuitos elétricos, organizando verificações preventivas e reparos durante a operação.

A utilização de relés de proteção e elementos de circuito elétrico altamente confiáveis é a forma mais simples e natural, pois, em igualdade de condições, a utilização de elementos mais confiáveis permite criar um sistema mais confiável. Deve-se apenas ter em mente que durante a operação, os relés e outros elementos do sistema de proteção de segurança possuem um tempo de operação cíclico muito pequeno (pequeno número de operações). Portanto, ao avaliar a confiabilidade, deve-se levar em consideração não a durabilidade cíclica e o tempo cíclico entre falhas, mas outros indicadores que caracterizam a capacidade dos elementos de permanecerem prontos para operar (por exemplo, o tempo entre falhas). Neste caso, qualquer violação da capacidade de operação do elemento é considerada uma falha.

Redundância é a inclusão paralela de dois ou mais elementos homogêneos e de trabalho conjunto que desempenham as mesmas funções. A falha de um deles não prejudica o desempenho do sistema como um todo. A redundância é usada em casos especialmente perigosos, quando uma falha repentina no sistema de controle pode levar a consequências graves. Tais casos incluem, por exemplo, proteção contra a entrada de amônia líquida em um compressor de pistão. Para fazer isso, interruptores de nível principal e de backup são instalados nos recipientes em frente ao compressor.

O diagrama simplificado (Fig. 7.2) mostra um separador de líquido refrigerante de amônia instalado entre o evaporador e o compressor Km. Durante a operação normal, não há amônia líquida no separador de líquidos. Quando o líquido é liberado do evaporador, ele se acumula no separador de amônia líquida e, se seu nível atingir o limite permitido, os relés de proteção РЗ 1 e РЗ 2 são acionados (seus conversores primários são mostrados no diagrama). Ambos os relés estão constantemente ligados e executam a mesma função. Esta redundância aumenta significativamente a confiabilidade, uma vez que a probabilidade de falha simultânea de ambos os relés é extremamente baixa.

Reduzir o número de elementos incluídos sequencialmente no BAS é uma das formas de aumentar a confiabilidade dos circuitos elétricos do BAS. Maioria sistema confiável, em que os relés de proteção são conectados diretamente à partida do motor do compressor sem elementos intermediários. No entanto, este esquema é utilizado apenas nas instalações mais pequenas. Em instalações maiores, devem ser utilizados relés intermediários, o que reduz a confiabilidade. Portanto, o número de elementos intermediários consecutivos incluídos no circuito desligamento de emergência compressor deve ser mínimo.

Arroz. 7.2. Diagrama simplificado de um separador de líquido com relés de proteção redundantes

do funcionamento úmido do compressor

Ao utilizar os circuitos elétricos mais seguros, o compressor para quando ocorrem falhas no sistema de controle. A falha mais típica de um circuito elétrico é uma ruptura (desaparecimento de tensão ou corrente), que pode ocorrer quando fios são fisicamente quebrados, contatos são queimados, elementos radioeletrônicos (diodos, transistores, resistores, etc.) falham ou energia mau funcionamento das fontes. Para que estas falhas sejam sinalizadas como emergências, é necessário que a corrente circule nos circuitos de proteção em condições normais, e o sinal de parada de emergência corresponda ao seu término. Conseqüentemente, o mais seguro é um circuito de proteção elétrica baseado em contatos normalmente fechados ou outros elementos.

Assim, no circuito (Fig. 7.3), os contatos dos relés de proteção РЗ 1, РЗ 2 e РЗ 3 são fechados se os valores controlados estiverem dentro dos limites normais, e abertos quando os valores máximos permitidos são atingidos . Esses contatos são conectados em série ao circuito de enrolamento do relé eletromagnético RA, que, ao acionar a proteção, desliga o enrolamento da partida magnética (não mostrado no diagrama) e desliga o compressor.

Arroz. 7.3. Circuito de proteção elétrica para contatos normalmente fechados

Quando todos os contatos do relé de proteção estão fechados, o circuito do relé eletromagnético pode ser colocado em operação pressionando brevemente o botão KVZ. Neste caso, a corrente fluirá pelo enrolamento do relé eletromagnético, este relé irá operar e fechar seu contato RA. Após soltar o botão, o circuito permanece energizado. Basta que um dos relés de proteção abra o contato, e o relé eletromagnético será liberado e seu contato abrirá. A reinicialização só será possível após pressionar o botão. Este é um esquema de ação único. Num circuito de reinicialização, o contato PA e o botão não são necessários.

A organização de inspeções preventivas e reparações durante o funcionamento desempenha um papel decisivo para garantir o funcionamento seguro das instalações. Estas medidas, se realizadas nos intervalos exigidos, eliminam virtualmente situações perigosas associadas a falhas repentinas no sistema.

Para organizar as verificações preventivas, é necessário que os sistemas de proteção de segurança estejam equipados com dispositivos e dispositivos que permitam, se possível, verificar integralmente o desempenho das proteções. Neste caso, é desejável que a verificação não faça com que a instalação ultrapasse os modos máximos permitidos. Assim, no diagrama (ver Fig. 7.2), é possível verificar o funcionamento do relé de proteção sem encher o separador de líquido.

Durante a operação normal, as válvulas B 1 e B 2 estão abertas e a válvula B 3 está fechada. Os conversores primários dos relés de proteção RZ 1 e RZ 2 estão conectados ao vaso.

Para verificar, feche a válvula B 2 e abra a válvula B 3. Da tubulação, o líquido é fornecido diretamente às câmaras de flutuação da chave de nível e as enche. Se os relés estiverem funcionando corretamente, quando forem acionados, eles emitirão os sinais correspondentes.

Depois disso, a válvula B 3 é fechada e a válvula B 2 é aberta. O líquido flui para dentro do recipiente, o que indica que o tubo de conexão não está entupido.

Durante a operação, deve haver um cronograma de verificações preventivas, cuja frequência deve ser selecionada levando em consideração os indicadores reais de confiabilidade.

COMPOSIÇÃO DO SAZ

O número de parâmetros controlados através de um sistema de proteção de segurança depende do tipo de equipamento, seu tamanho e desempenho, tipo de refrigerante, etc. Normalmente, o número de proteções aumenta com o tamanho do equipamento. Sistemas de controle mais complexos são normalmente usados em fábricas de amônia.

Na tabela 7.1 fornece uma lista recomendada de parâmetros monitorados para os tipos mais comuns equipamento de refrigeração. Para alguns tipos de equipamentos, são oferecidas diversas opções de proteção, que são selecionadas com base em condições específicas. Assim, para compressores herméticos, duas opções podem ser utilizadas. A opção com dispositivos embutidos para proteção contra aumento de temperatura dos enrolamentos do motor elétrico é preferível, pois o mesmo número de dispositivos fornece proteção contra mais avarias.

Na tabela 7.1 não inclui compressores para refrigeradores e aparelhos de ar condicionado domésticos.

Algumas das proteções incluídas no SAZ não precisam ser incluídas em um circuito de ação única, se necessário, podem ser incluídas em um circuito repetido;

Em instalações particularmente grandes com compressores de parafuso e centrífugos, é aconselhável utilizar um alarme de aviso. Quando os parâmetros atingem os valores máximos permitidos, um alarme de advertência é ativado. O compressor para apenas se, após um período de tempo especificado, o parâmetro não estiver dentro dos limites normais. Os parâmetros que podem ser ativados através de um alarme de advertência também são indicados na Tabela. 7.1. Neste caso, preste atenção à confiabilidade do dispositivo de retardo e, se necessário, tome as medidas adequadas, como redundância.

Tabela 7.1

| Equipamento | Pressão | Temperatura | Nível de líquido | Mudança de eixo axial | Area de aplicação | |||||||||

| ponto de ebulição (temperatura) | sucção | injeção | injeção | óleos | óleos para engrenagens | enrolamentos do motor | rolamentos | refrigerante de saída | ||||||

| Compressor de pistão hermético | +* +* | +* +* +* +* | + | Compressores Freon para pequenas unidades de refrigeração (equipamentos comerciais, condicionadores de ar, etc.) O mesmo » | ||||||||||

| Compressor de pistão sem vedação | + + + + + +* | + + + + + +* | + + + + | + | + + | Compressores Freon de média capacidade Os mesmos compressores Freon de alta capacidade Os mesmos compressores Freon de pequenas unidades de refrigeração | ||||||||

| Compressor de pistão aberto | + + | + + | + + | + | Compressores de Freon e amônia de capacidade média O mesmo, alta capacidade | |||||||||

Fim da mesa. 7.1

| Equipamento | Pressão | Queda de pressão no sistema de óleo | Temperatura | Nível de líquido | Mudança de eixo axial | Area de aplicação | |||||||

| ponto de ebulição (temperatura) | sucção | injeção | injeção | óleos | óleos para engrenagens | enrolamentos do motor | rolamentos | refrigerante de saída | |||||

| Unidade compressora de parafuso | +** | + | + | +** | |||||||||

| Unidade de compressor centrífugo | +** | + | + | +** | +** | +** | +** | + | Unidades de amônia e refrigerante | ||||

| Evaporador de concha e tubo de amônia | +*** | Sem limite | |||||||||||

| Evaporador Freon com ebulição entre tubos | +*** | Mesmo | |||||||||||

| Evaporador Freon com ebulição em tubo | +*** | » | |||||||||||

| Separador de líquidos, receptor de circulação | + | » |

Observação. Um asterisco (*) significa que a proteção é fornecida:

* É permitida a ligação de acordo com o circuito com comutação repetida.

** É permitido parar o compressor após a ativação do alarme de advertência.

*** É permitida a ativação através de alarme de advertência.

AUTOMAÇÃO DE SISTEMAS

AR CONDICIONADO

Informação relacionada.

O frio é utilizado nas tecnologias de diversos processos de processamento de produtos agrícolas. Graças aos refrigeradores, as perdas durante o armazenamento dos produtos são significativamente reduzidas. Os produtos refrigerados podem ser transportados por longas distâncias.

O leite destinado ao processamento ou venda é geralmente pré-resfriado. Antes de ser enviado para uma empresa da indústria leiteira, o leite não pode ser armazenado durante mais de 20 horas a uma temperatura não superior a 10 °C.

EM agricultura A carne é resfriada principalmente em granjas e granjas avícolas. Os seguintes métodos de resfriamento são usados: ao ar, água fria, em água com gelo derretido e irrigação com água fria. O congelamento da carne de aves é feito com ar frio ou por imersão em salmoura fria. O congelamento do ar é realizado a uma temperatura do ar em câmaras frigoríficas de -23 a -25 ° C e a uma velocidade do ar de 3...4 m/s. Para congelamento por imersão em salmoura, são utilizadas soluções de cloreto de cálcio ou propilenoglicol com temperatura de -10 ° C e inferior.

A carne destinada ao armazenamento de longo prazo é congelada usando os mesmos métodos do congelamento. Congelando

com ar é realizado a uma temperatura do ar resfriado de -30 a -40 °C; quando congelado em salmoura, a temperatura da solução é de -25...-28 °C;

Os ovos são armazenados em refrigeradores a uma temperatura de -1...-2 °C e umidade relativa de 85...88%. Após resfriamento a 2...3 °C, eles são colocados em uma câmara de armazenamento.

Frutas e vegetais são resfriados em depósitos fixos. Os produtos de frutas e vegetais são armazenados em câmaras frigoríficas com baterias de resfriamento nas quais circula um agente frio ou salmoura.

Em sistemas refrigerados a ar, o ar é primeiro resfriado e depois forçado para dentro das câmaras de armazenamento por ventiladores. Em sistemas mistos, os produtos são resfriados com ar frio e por bateria.

Na agricultura, o frio é obtido tanto sem máquinas (geleiras, resfriamento com sal e gelo) quanto com a ajuda de máquinas de refrigeração especiais. Na refrigeração de máquinas, o calor do meio resfriado é removido para o ambiente externo por meio de refrigerantes de baixo ponto de ebulição (freon ou amônia).

Compressores de vapor e máquinas de refrigeração por absorção são amplamente utilizados na agricultura.

A maneira mais simples de obter uma temperatura do fluido de trabalho abaixo da temperatura ambiente é que este fluido de trabalho (refrigerante) seja comprimido em um compressor, depois resfriado à temperatura ambiente e então submetido à expansão adiabática. Neste caso, o fluido de trabalho realiza trabalho devido à sua energia interna e sua temperatura diminui em relação à temperatura ambiente. Assim, o fluido de trabalho torna-se uma fonte de frio.

Em princípio, qualquer vapor ou gás pode ser utilizado como refrigerante. Nas primeiras máquinas de refrigeração acionadas mecanicamente, o ar era utilizado como refrigerante, mas já a partir do final do século XIX. foi substituída por amônia e dióxido de carbono, já que a máquina de refrigeração a ar é menos econômica e mais pesada que a a vapor, devido à alta vazão ar devido à sua baixa capacidade térmica.

Nas modernas unidades de refrigeração, o fluido de trabalho é um vapor de líquidos que, a pressões próximas da atmosférica, ferve a baixas temperaturas. Exemplos de tais refrigerantes incluem amônia NH3, dióxido de enxofre SO2, dióxido de carbono C0 2 e freons - derivados de clorofluorocarbonetos do tipo C m H x F y Cl2. Ponto de ebulição da amônia em pressão atmosféricaé 33,5 °C, “Freona-12” -30 °C, “Freona-22” -42 °C.

Freons são amplamente utilizados como refrigerantes - derivados halogênio de hidrocarbonetos saturados (C m H n), obtidos pela substituição de átomos de hidrogênio por átomos de cloro e flúor. Em tecnologia, devido à grande variedade de freons e seus nomes relativamente complexos, foi estabelecido um sistema convencional de designação numérica, segundo o qual cada um desses compostos, dependendo de Fórmula química tem seu próprio número. Os primeiros dígitos deste número indicam convencionalmente o hidrocarboneto do qual este freon é um derivado: metano - 1, etano - 11, propano - 21. Se o composto contiver átomos de hidrogênio não substituídos, então seu número será adicionado a esses números. A seguir, à quantidade resultante ou ao número original (se todos os átomos de hidrogênio do composto forem substituídos), é adicionado um número que expressa o número de átomos de flúor na forma do próximo sinal. É assim que as designações são obtidas: R11 em vez de monofluorotriclorometano CFCI2, R12 em vez de difluorodiclorometano CF 2 C1 2, etc.

Em unidades de refrigeração, o R12 é normalmente usado como refrigerante e, no futuro, o R22 e o R142 serão amplamente utilizados. As vantagens dos freons são relativa inocuidade, inércia química, não inflamabilidade e segurança contra explosão; Desvantagens - baixa viscosidade, que promove vazamentos, e capacidade de dissolução em óleo.

A Figura 8.15 mostra o diagrama do circuito unidade de refrigeração do compressor de vapor e seu ciclo ideal no diagrama 75. No compressor 1 o vapor úmido do refrigerante é comprimido, resultando em (seção a-b) o resultado é vapor seco saturado ou superaquecido. Normalmente o grau de superaquecimento não excede

130...140 “C, para não complicar o funcionamento do compressor devido ao aumento do estresse mecânico e não utilizar óleos

Arroz. 8h15.

/ - compressor; 2 - sala refrigerada; 3- válvula borboleta; 4 - capacitor de grau especial. Vapor superaquecido do compressor com parâmetros pi e 02 entra no cooler (condensador 2). Em um condensador a pressão constante, o vapor superaquecido libera calor de superaquecimento para a água de resfriamento (processo b-c) e sua temperatura torna-se igual à temperatura de saturação 0 n2. Posteriormente, liberando o calor de vaporização (o processo cd), o vapor saturado se transforma em líquido fervente (ponto d). Este fluido flui para a válvula borboleta 3, após passar por ele se transforma em vapor saturado com leve grau de secura (x 5 = 0,1...0,2).

Sabe-se que a entalpia do fluido de trabalho antes e depois do estrangulamento é a mesma, e a pressão e a temperatura diminuem. O diagrama 7s mostra uma linha tracejada de entalpia constante d-e, ponto e que caracteriza o estado do vapor após o estrangulamento.

Em seguida, o vapor úmido entra em um recipiente resfriado chamado geladeira. 4. Aqui, a pressão e temperatura constantes, o vapor se expande (o processo e-a), tirando uma certa quantidade de calor. O grau de secura do vapor aumenta (x| = 0,9...0,95). Par com parâmetros de estado caracterizados por um ponto 1, é sugado para dentro do compressor e a operação da instalação é repetida.

Na prática, o vapor que passa pela válvula borboleta não entra no refrigerador, mas sim no evaporador, de onde retira o calor da salmoura, que, por sua vez, retira o calor do refrigerador. Isso se explica pelo fato de que na maioria dos casos a unidade de refrigeração atende diversos consumidores de frio, e então a salmoura anticongelante serve como refrigerante intermediário, circulando continuamente entre o evaporador, onde é resfriado, e refrigeradores de ar especiais em refrigeradores. . Usado como salmoura soluções aquosas cloreto de sódio e cloreto de cálcio, com temperaturas de congelamento bastante baixas. As soluções são adequadas para utilização apenas a temperaturas superiores àquelas em que congelam como uma mistura homogénea, formando gelo salgado (o chamado ponto de criohidrato). Ponto de criohidrato para solução de NaCl com concentração de massa 22,4% corresponde a uma temperatura de -21,2 °C, e para uma solução de CaCl 2 com concentração de 29,9 - uma temperatura de -55 °C.

Um indicador da eficiência energética das unidades de refrigeração é o coeficiente de refrigeração e, que é a razão entre a capacidade específica de refrigeração e a energia consumida.

O ciclo real de uma unidade de refrigeração com compressor de vapor difere do teórico porque, devido à presença de perdas por atrito interno, a compressão no compressor ocorre não ao longo de um caminho adiabático, mas ao longo de um politropo. Como resultado, o consumo de energia no compressor é reduzido e o coeficiente de refrigeração é reduzido.

Para obter baixas temperaturas (-40...70 °C) necessárias em alguns processos tecnológicos, as unidades compressoras de vapor de estágio único revelam-se antieconômicas ou completamente inadequadas devido à diminuição na eficiência do compressor causada pelas altas temperaturas do fluido de trabalho no final do processo de compressão. Nesses casos, são utilizados ciclos especiais de refrigeração ou, na maioria dos casos, compressão em dois ou vários estágios. Por exemplo, a compressão de vapor de amônia em dois estágios produz temperaturas de até -50 °C, e a compressão de três estágios - até -70 °C.

Principal vantagem unidades de refrigeração de absorção Comparados aos motores compressores, eles não utilizam energia elétrica, mas sim energia térmica de baixo e médio potencial para produzir frio. Este último pode ser obtido a partir do vapor d'água retirado, por exemplo, de uma turbina em usinas termelétricas.

Absorção é o fenômeno de absorção de vapor por uma substância líquida (absorvente). Neste caso, a temperatura do vapor pode ser inferior à temperatura do absorvente que absorve o vapor. Para o processo de absorção é necessário que a concentração do vapor absorvido seja igual ou superior à concentração de equilíbrio deste vapor acima do absorvente. Naturalmente, em unidades de refrigeração por absorção, os absorventes líquidos devem absorver o refrigerante a uma velocidade suficiente e, nas mesmas pressões, seu ponto de ebulição deve ser significativamente superior ao ponto de ebulição do refrigerante.

As mais comuns são as plantas de absorção de água e amônia, nas quais a amônia serve como refrigerante e a água como absorvente. A amônia é altamente solúvel em água. Por exemplo, a 0 °C, até 1.148 volumes de amônia vaporosa são dissolvidos em um volume de água, e um calor de cerca de 1.220 kJ/kg é liberado.

O frio na unidade de absorção é produzido conforme esquema mostrado na Figura 8.16. Este diagrama mostra valores aproximados dos parâmetros do fluido de trabalho na instalação sem levar em consideração as perdas de pressão nas tubulações e as perdas de temperatura e pressão no condensador.

No gerador 1 a evaporação de uma solução saturada de amônia ocorre quando ela é aquecida com vapor d'água. Como resultado, o componente de baixo ponto de ebulição - vapor de amônia com uma leve mistura de vapor de água - é destilado. Se você mantiver a temperatura da solução em cerca de 20 °C, a pressão de saturação do vapor de amônia será de aproximadamente 0,88 MPa. Para evitar que o teor de NH 3 na solução diminua, use uma bomba de transferência 10 do absorvedor ao gerador uma forte concentração

Arroz. 8.16.

/-gerador; 2- capacitor; 3 - válvula borboleta; 4- evaporador; 5 bombas; válvula de desvio b; 7- recipiente refrigerado; absorvedor; 9 bobinas; 10- bombear

solução de amônia para banho. Vapor saturado de amônia (x = 1), produzido no gerador, é enviado para o condensador 2, onde a amônia se transforma em líquido (x = 0). Depois do acelerador 3 amônia entra no evaporador 4, neste caso, a sua pressão diminui para 0,3 MPa (/n = -10 °C) e o grau de secura torna-se aproximadamente 0,2.„0,3. No evaporador, a solução de amônia é evaporada devido ao calor fornecido pela salmoura do recipiente resfriado 7. Neste caso, a temperatura da salmoura diminui de -5 para -8°C. Com bomba 5 é destilado novamente para o recipiente 7, onde é novamente aquecido a -5 °C, retirando calor do ambiente e mantendo nele uma temperatura constante, aproximadamente -2 °C. A amônia evaporada no evaporador com um grau de secura x = 1 entra no absorvedor 8, onde é absorvido por uma solução fraca fornecida através da válvula de desvio 6 do gerador. Como a absorção é uma reação exotérmica, para garantir a continuidade do processo de troca de calor, o absorvente é removido com água de resfriamento. A solução forte de amônia obtida na bomba absorvedora 10 bombeado para o gerador.

Assim, na instalação considerada existem dois dispositivos (gerador e evaporador), onde o calor é fornecido ao fluido de trabalho do exterior, e dois dispositivos (condensador e absorvedor), nos quais o calor é retirado do fluido de trabalho. Comparando os diagramas esquemáticos do compressor de vapor e das plantas de absorção, pode-se notar que o gerador na planta de absorção substitui a parte de descarga e o absorvedor substitui a parte de sucção do compressor de pistão. A compressão do refrigerante ocorre sem gasto de energia mecânica, exceto pelos pequenos custos de bombear uma solução forte do absorvedor para o gerador.

Em cálculos práticos, o coeficiente de refrigeração e, que é a razão entre a quantidade de calor q 2 percebido pelo fluido de trabalho no evaporador à quantidade de calor você gasto no gerador. O coeficiente de refrigeração calculado desta forma é sempre menor que o coeficiente de refrigeração da unidade compressora de vapor. No entanto, uma avaliação comparativa da eficiência energética dos métodos de produção de frio considerados como resultado de uma comparação direta dos métodos apenas dos coeficientes de absorção de refrigeração e das unidades compressoras de vapor é incorreta, uma vez que é determinada não apenas pela quantidade, mas também pelo tipo de energia despendida. Os dois métodos de obtenção de frio devem ser comparados com base no valor do coeficiente de desempenho reduzido, que é a razão entre a capacidade de refrigeração q 2 para alimentar o consumo de calor q isso ou seja, ? pr = Yag Ya- Acontece que em temperaturas de evaporação de -15 a -20 °C (usadas pela maioria dos consumidores), a eficiência eletrônica das unidades de absorção é superior à das unidades compressoras de vapor, como resultado, em alguns casos, as unidades de absorção são mais lucrativas não apenas quando abastecidas com vapor retirado das turbinas, mas também quando abastecidas com vapor diretamente das caldeiras a vapor.

A automação de unidades de refrigeração envolve equipá-las com dispositivos automáticos (instrumentos e equipamentos de automação), com os quais são garantidos trabalho seguro e conduzindo processo de produção ou operações individuais sem a participação direta do pessoal de serviço ou com sua participação parcial.

Objetos de automação juntamente com dispositivos automáticos formam sistemas de automação com diversas funções: controle, alarme, proteção, regulação e gerenciamento. A automação aumenta a eficiência econômica das unidades de refrigeração, pois o número de pessoal operacional é reduzido, o consumo de energia elétrica, água e outros materiais é reduzido e a vida útil das unidades aumenta devido à manutenção por dispositivos automáticos. modo ideal trabalho deles. A automação exige custos de capital, por isso deve ser realizada com base nos resultados de uma análise técnica e econômica.

A unidade de refrigeração pode ser automatizada parcial, completamente ou de forma abrangente.

Automação parcial prevê proteção automática obrigatória para todas as unidades de refrigeração, bem como monitoramento, alarme e controle frequente. O pessoal de manutenção regula os parâmetros básicos (temperatura e umidade nas câmaras, ponto de ebulição e temperatura de condensação do refrigerante, etc.) quando se desviam dos valores definidos e mau funcionamento do equipamento, o que é reportado pelos sistemas de controle e alarme, e alguns processos periódicos auxiliares (descongelamento do gelo da superfície dos dispositivos de refrigeração, remoção do óleo do sistema) são realizados manualmente.

Automação total abrange todos os processos relacionados à manutenção dos parâmetros exigidos em salas refrigeradas e elementos da unidade de refrigeração. O pessoal de manutenção só pode estar presente periodicamente. Eles automatizam totalmente unidades de refrigeração de pequena escala, são livres de problemas e duráveis.

Para grandes unidades de refrigeração industrial é mais típico automação complexa controle automático, alarme, proteção).

O controle automático garante sensoriamento remoto, e às vezes registrando parâmetros que determinam o modo de operação do equipamento.

Alarme automático - notificação por meio de sinal sonoro e luminoso sobre o alcance de valores especificados, determinados parâmetros, ligando ou desligando os elementos da unidade de refrigeração. Alarme automático divididos em tecnológicos, preventivos e emergenciais.

Alarme de processo - luminoso, informa sobre o funcionamento dos compressores e presença de tensão nos circuitos elétricos.

Um alarme de advertência nos receptores de circulação de proteção informa que o valor do parâmetro monitorado está se aproximando do valor máximo permitido.

O sistema de alarme avisa com sinais luminosos e sonoros que a proteção automática foi ativada.

A proteção automática que garante a segurança do pessoal operacional é obrigatória para qualquer produção. Evita a ocorrência de situações de emergência desligando elementos individuais ou a instalação como um todo quando o parâmetro controlado atinge o valor máximo permitido.

Proteção confiável em caso de situação perigosa deve ser fornecido por um sistema de proteção automática (APS). Na versão mais simples, o SAZ consiste em um relé-sensor (relé de proteção), que controla o valor do parâmetro e gera um sinal quando seu valor limite é atingido, e um dispositivo que converte o sinal do relé de proteção em um sinal de parada, que é enviado para o sistema de controle.

Em unidades de refrigeração alto poder O SAZ é projetado de forma que após o acionamento do relé de proteção, seja impossível a partida automática do elemento com falha sem eliminar a causa que causou a parada. Em pequenas unidades frigoríficas, por exemplo em estabelecimentos comerciais, onde um acidente não pode ter consequências graves, não existe uma manutenção constante, a instalação liga-se automaticamente se o valor do parâmetro monitorizado voltar ao intervalo aceitável;

Os compressores possuem o maior número de tipos de proteção, pois segundo a experiência operacional, 75% de todos os acidentes em unidades de refrigeração ocorrem com eles.

O número de parâmetros controlados pelo BAS depende do tipo de potência do compressor e do tipo de refrigerante.

Tipo de proteção do compressor:

De um aumento inaceitável na pressão de descarga - evita violação do aperto das conexões ou destruição de elementos;

Uma diminuição inaceitável na pressão de sucção - evita aumento da carga na vedação do compressor, formação de espuma no óleo no cárter, congelamento do líquido refrigerante no evaporador (os pressostatos de alta e baixa estão equipados em quase todos os compressores);

Reduzindo a diferença de pressão (antes e depois da bomba) no sistema de óleo - evita o desgaste emergencial das peças em atrito e o travamento do mecanismo de movimento do compressor, o relé de diferença de pressão controla a diferença de pressão no lado de descarga e sucção da bomba de óleo;

Aumento inaceitável da temperatura de descarga - evita perturbações no regime de lubrificação do cilindro e desgaste emergencial das peças em atrito;

Aumento da temperatura dos enrolamentos do motor elétrico embutido nos compressores refrigerantes selados e sem selo - evita superaquecimento dos enrolamentos, travamento do rotor e operação em duas fases;

Golpe de aríete (entrada de refrigerante líquido na cavidade de compressão) - evita uma falha grave do compressor de pistão: perda de densidade e, às vezes, destruição.

Tipos de proteção para outros elementos da unidade de refrigeração:

- - do congelamento do refrigerante - evita a ruptura dos tubos do evaporador;

- - transbordamento do receptor linear - protege contra diminuição da eficiência do condensador em decorrência do preenchimento de parte de seu volume com refrigerante líquido;

- - esvaziar o receptor linear - evita a fuga de gás alta pressão no sistema de evaporação e o perigo de golpe de aríete.

A prevenção de uma emergência fornece proteção contra concentrações inaceitáveis de amônia na sala, que podem causar incêndio e explosão. A concentração de amônia (máximo 1,5 g/m3, ou 0,021% em volume) no ar é monitorada por um analisador de gases.