Cortador a laser portátil. Corte de madeira a laser faça você mesmo

Cortador a laser CNC faça você mesmo

Agora que qualquer pessoa pode acessar a Internet e comprar uma impressora 3D bastante decente por US$ 200, ela saiu oficialmente do arsenal dos “hackers de elite” e é um dispositivo comum, embora altamente especializado. Geralmente isso é bom para a comunidade de impressão 3D, mas e aqueles que querem ficar longe da tecnologia? Se você contar às pessoas que tem uma impressora 3D em casa, isso não causará tanto espanto quanto antes. O que um hacker l33t deve fazer? Fazemos um cortador a laser com nossas próprias mãos.

Pesquise um cortador/gravador a laser: é semelhante a uma impressora, mas mais fácil de fabricar e mais capaz de causar danos corporais! Este módulo laser também pode gravar aço inoxidável e cortar madeira fina.

Mesmo que haja um casal boas opções kits e construções prontas para uso, mas, assim como nos primeiros dias das impressoras 3D, algumas das melhores máquinas ainda são montadas internamente.

Para fazer seu próprio cortador a laser, isso envolveu a desmontagem de quatro impressoras e a reconstrução de sete hastes de linha de 8 mm de alta qualidade, o que por si só é uma ótima dica para economizar dinheiro. Ao adicionar alguns rolamentos LM8 UU baratos e suportes impressos em 3D para eles, montamos uma plataforma 2D com um percurso suave por apenas algumas centenas de rublos. A estrutura da máquina é montada em tubo quadrado de alumínio, que pode ser encontrado em uma loja de ferragens. Nenhuma extrusão cara.

Para o laser propriamente dito, foi utilizado um módulo laser de 6 watts. Ele possui um driver e resfriamento integrados, então tudo que você precisa fazer é fornecer energia e um meio estável de movimentação sobre a peça de trabalho. Eles ainda oferecem uma estação de acoplamento magnética que permite remover o laser do suporte para manutenção ou substituição de ferramentas sem nenhuma ferramenta. Com este módulo laser você pode gravar aço inoxidável e cortar madeira fina.

Feito com as próprias mãos, será útil em qualquer casa.

É claro que um aparelho caseiro não será capaz de obter a potência maior que os aparelhos industriais possuem, mas você ainda pode obter alguns benefícios dele no dia a dia.

O mais interessante é que você pode fazer um cortador a laser usando itens antigos e desnecessários.

Por exemplo, usar um ponteiro laser antigo permitirá que você faça um dispositivo laser com suas próprias mãos.

Para que o processo de criação de um cortador progrida o mais rápido possível, você precisa preparar os seguintes itens e ferramentas:

ponteiro tipo laser;

lanterna alimentada por bateria;

um gravador de CD/DVD-RW antigo que pode estar com defeito - você precisará de uma unidade com laser;

ferro de solda elétrico e um conjunto de chaves de fenda.

O processo de confecção de um cortador com as próprias mãos começa com a desmontagem do drive, de onde é necessário retirar o dispositivo.

A extração deve ser feita com o máximo de cuidado possível e você terá que ter paciência e atenção. O dispositivo contém muitos fios diferentes com quase a mesma estrutura.

Ao escolher um drive de DVD, é preciso considerar que se trata de um drive gravável, pois é a opção que permite fazer gravações a laser.

A escrita é feita evaporando uma fina camada de metal do disco.

Durante o processo de leitura, o laser opera com metade da sua capacidade. capacidades técnicas, iluminando levemente o disco.

Durante o processo de desmontagem do fixador superior, o olhar recairá sobre um carro com laser, que pode se mover em várias direções.

O carro deve ser removido com cuidado e os conectores e parafusos removidos com cuidado.

Em seguida, você pode remover o diodo vermelho que queima o disco - isso pode ser feito facilmente com suas próprias mãos usando um ferro de solda elétrico. O elemento extraído não deve ser sacudido e muito menos derrubado.

Depois que a parte principal do futuro cortador estiver na superfície, você precisará traçar um plano de montagem cuidadosamente pensado cortador a laser.

Neste caso, é necessário levar em consideração os seguintes pontos: a melhor forma de posicionar o diodo, como conectá-lo à fonte de alimentação, pois o diodo do dispositivo de escrita requer mais eletricidade que o elemento principal do ponteiro.

Esse problema pode ser resolvido de várias maneiras.

Pendência cortador manual com potência mais ou menos alta, é necessário retirar o diodo localizado no ponteiro e, em seguida, substituí-lo pelo elemento retirado do drive de DVD.

Portanto, o ponteiro laser é desmontado com tanto cuidado quanto a unidade do gravador de DVD.

O objeto é desenrolado e seu corpo é dividido em duas metades. Imediatamente na superfície você poderá ver uma peça que precisa ser substituída com suas próprias mãos.

Para isso, o diodo original do ponteiro é removido e cuidadosamente substituído por um mais potente, seu fixação confiável pode ser feito com cola.

Pode não ser possível remover o elemento de diodo antigo imediatamente, então você pode retirá-lo cuidadosamente com a ponta de uma faca e agitar levemente o corpo do ponteiro.

Sobre Próximo estágio Para fazer um cortador a laser, você precisa fazer uma caixa para ele.

Para isso, é útil uma lanterna com pilhas recarregáveis, que permitirá ao cortador a laser receber energia elétrica, adquirir aspecto estético e facilidade de uso.

Para fazer isso, você precisa introduzir um modificado parte do topo antigo ponteiro.

Então você precisa conectar o carregamento ao diodo usando a bateria localizada na lanterna. É muito importante estabelecer com precisão a polaridade durante o processo de conexão.

Antes de montar a lanterna, é necessário retirar o vidro e outros elementos desnecessários do ponteiro que possam interferir no feixe de laser.

Na fase final, o cortador a laser está preparado para uso.

Para um confortável self made Todas as etapas de trabalho no aparelho devem ser rigorosamente observadas.

Para tanto, é necessário verificar a confiabilidade da fixação de todos os elementos embutidos, correta polaridade e uniformidade da instalação do laser.

Assim, se todas as condições de montagem indicadas acima no artigo forem rigorosamente atendidas, a fresa está pronta para uso.

Mas como o dispositivo portátil caseiro é dotado de baixo consumo de energia, é improvável que ele se transforme em um cortador a laser de metal completo.

Idealmente, o que um cortador pode fazer é fazer furos em papel ou filme plástico.

Mas você não pode apontar um dispositivo a laser feito por você para uma pessoa, aqui seu poder será suficiente para prejudicar a saúde do corpo;

Como você pode amplificar um laser caseiro?

Para fazer um cortador a laser mais potente para trabalhar metal com suas próprias mãos, você precisa usar os dispositivos da lista a seguir:

Unidade de DVD-RW, não faz diferença se funciona ou não;

100 pF e mF – capacitores;

Resistor de 2-5 Ohm;

3 pecas. baterias recarregáveis;

ferro de soldar, fios;

lanterna de aço com elementos LED.

A montagem de um cortador a laser para trabalho manual ocorre de acordo com o seguinte esquema.

Com a utilização desses dispositivos, o driver é montado posteriormente, através da placa, poderá fornecer uma determinada potência ao cortador a laser.

Neste caso, em hipótese alguma você deve conectar a fonte de alimentação diretamente ao diodo, pois o diodo irá queimar. Você também precisa levar em consideração que o diodo não deve receber energia da tensão, mas da corrente.

Um corpo equipado com lente óptica é utilizado como colimador, onde os raios se acumularão.

Essa peça é fácil de encontrar em uma loja especializada, o principal é que ela possui uma ranhura para instalação de diodo laser. Preço deste dispositivo pequeno, aproximadamente US$ 3-7.

Aliás, o laser é montado da mesma forma que o modelo de cortador discutido acima.

O fio também pode ser usado como produto antiestático; Então você pode começar a montar o dispositivo de driver.

Antes de passar para o completo montagem manual cortador a laser, você precisa verificar a funcionalidade do driver.

A intensidade da corrente é medida com um multímetro; para isso, pegue o diodo restante e faça você mesmo as medições;

Levando em consideração a velocidade da corrente, sua potência é selecionada para o cortador a laser. Por exemplo, para algumas versões de dispositivos a laser, a intensidade da corrente pode ser de 300 a 350 mA.

Para outros modelos mais intensos, é de 500 mA, desde que seja utilizado um dispositivo de driver diferente.

Para deixar um laser caseiro mais esteticamente agradável e mais prático de usar, ele precisa de uma carcaça, que pode facilmente ser uma lanterna de aço alimentada por LEDs.

Via de regra, o referido dispositivo está equipado tamanho compacto isso permitirá que ele caiba no bolso. Mas para evitar a contaminação da lente, é preciso comprar ou costurar uma capa com antecedência.

Recursos de cortadores a laser de produção

Nem todos podem pagar o preço de um cortador a laser de metal do tipo produção.

Esse equipamento é utilizado para processamento e corte de materiais metálicos.

O princípio de funcionamento de um cortador a laser baseia-se na produção de uma poderosa radiação pela ferramenta, dotada da propriedade de evaporar ou soprar uma camada de metal fundido.

Esta tecnologia de produção ao trabalhar com tipos diferentes metal pode fornecer alta qualidade corte.

A profundidade do processamento do material depende do tipo de instalação do laser e das características dos materiais que estão sendo processados.

Hoje, são utilizados três tipos de lasers: estado sólido, fibra e gás.

O projeto de emissores de estado sólido é baseado no uso de tipos específicos de vidro ou cristais como meio de trabalho.

Aqui está um exemplo: instalações baratas, operado em lasers semicondutores.

Fibra - seu meio ativo funciona através do uso de fibras ópticas.

Esse tipo de dispositivo é uma modificação dos emissores de estado sólido, mas segundo especialistas, o laser de fibra está substituindo com sucesso seus análogos da área de metalurgia.

Em que fibras ópticas são a base não só da fresa, mas também da máquina de gravação.

Gás - o ambiente de trabalho do dispositivo laser combina gases dióxido de carbono, nitrogênio e hélio.

Como a eficiência dos emissores em questão não ultrapassa 20%, eles são utilizados para corte e soldagem de materiais poliméricos, borracha e vidro, além de metais com alto grau de condutividade térmica.

Aqui, como exemplo, você pode pegar um cortador de metal produzido pela empresa Hans; o uso de um dispositivo a laser permite cortar cobre, latão e alumínio, neste caso, a potência mínima das máquinas supera apenas seus análogos;

Diagrama de operação do inversor

Apenas um laser de mesa pode ser operado a partir de uma unidade, esse tipo O dispositivo é uma máquina de console de portal.

A unidade de laser pode se mover ao longo dos trilhos guia do dispositivo tanto vertical quanto horizontalmente.

Como alternativa ao dispositivo pórtico, foi feito um modelo de tablet do mecanismo; seu cortador se move apenas horizontalmente.

Outras versões existentes de máquinas a laser possuem uma mesa de trabalho equipada com mecanismo de acionamento e dotada da capacidade de movimentação em diferentes planos.

Existem atualmente duas opções para controlar o mecanismo de acionamento.

O primeiro garante a movimentação da peça devido ao funcionamento do acionamento da mesa, ou seja, a movimentação da fresa é realizada devido ao funcionamento do laser.

A segunda opção envolve mover a mesa e o cortador simultaneamente.

Ao mesmo tempo, o primeiro modelo de controle é considerado muito mais simples em comparação com a segunda opção. Mas o segundo modelo ainda apresenta alto desempenho.

Em geral características técnicas Nos casos considerados, é necessária a introdução de uma unidade CNC no dispositivo, mas então o preço de montagem do dispositivo para trabalho manual será maior.

Olá a todos. Depois de adquirir uma impressora e compreender o princípio de funcionamento das máquinas CNC, comecei a procurar outros tipos de máquinas. Meu pai queria uma fresadora, mas eu estava mais interessado em gravar. Tendo calculado quanto custaria um roteador mais ou menos sensato, ficou claro que um gravador apareceria primeiro. Então eu tenho um laser de diodo de 2,5W.

Resolvi fazer a estanina com reserva e acabou ficando um campo de trabalho de 70x60cm. As carruagens e outros componentes foram impressos. Depois que comecei a usá-lo, ficou claro que claramente fiz a área de trabalho com uma margem excessiva, na verdade não precisei gravar mais do que o formato A4; Então, depois de uma atualização bem-sucedida da impressora, sobraram muitos perfis e deles foi montada uma mini versão do gravador, claramente em formato A4, que sorte, não é?)) E a moldura grande foi movida para a parede onde passou seis meses. Para a gravação utilizei um software pago que me permite alterar dinamicamente a velocidade e a potência do laser, isso acelerou muitas vezes o processo e a qualidade foi excelente. Com o tempo, mudei um pouco o design, colocando os motores na estrutura. Não gostei do fato de eles pesarem nas carruagens e entortarem as correias. Por que esse epílogo? Além disso, no momento da recolha de informações sobre o custo tipos diferentes lasers me anunciaram que montar CO2 com menos de US$ 500 e não chegar perto. Acontece que eu tinha muito tempo livre e, depois de estudar mais detalhadamente as máquinas a laser de CO2, tive um mal-entendido sobre onde estavam os US$ 500. Depois de pensar no que você mesmo poderia fazer usando uma impressora 3D, uma montagem quase completa da máquina foi simulada no SolidWorks. A conclusão foi que essencialmente são necessários apenas componentes do laser na forma do próprio tubo laser, uma fonte de alimentação para ele, espelhos e uma lente. Todo o resto pode ser impresso ou obtido)))

Resolvi fazer os carrinhos sobre rodas, primeiro, se você não usa controladores proprietários, então a velocidade de operação não é muito alta, e o cabeçote do laser ficou muito leve, e se as rodas aguentarem o cabeçote da impressora, então por que um laser não consegue lidar com isso e, em segundo lugar, eu simplesmente tinha rodas com reserva dupla.

O custo do componente laser foi de apenas 12.000 rublos (incluindo entrega paga). Para testes, foi encomendado um tubo laser com apenas 40 watts. Encomendei ao Ali, eram apenas 3 vendedores especializados, e um claramente superava os pedidos, e depois de conversar com ele ficou claro o porquê, os gerentes são muito sociáveis e respondem rapidamente a qualquer dúvida. A encomenda foi feita e a espera angustiante começou, amenizada pela montagem de todas as outras partes da máquina.

Muitas peças diferentes permanecem da montagem do Re-D-Bot e de suas modificações subsequentes. Tive que encomendar pequenas coisas extras, como molas e rolamentos laterais. Finalmente, a cama grande foi útil.

Decidiu-se fazer o corpo da máquina em aglomerado; queria que a fresadora fosse compacta, pois há cada vez menos espaço na oficina.

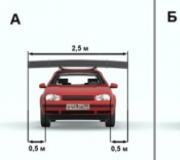

Estimei as dimensões do corpo com base nas dimensões do tubo; saiu da moldura um quadrado de 105x105 cm, resolvi fazer a altura de 20 cm, isso foi suficiente para trabalhar com materiais de até 50 mm; Cortar a folha no corpo e na mesa sobre a qual ela ficará custa 2.100 rublos (incluindo o custo da própria folha).

A impressão de vários componentes da máquina estava a todo vapor, felizmente tudo foi modelado levando em consideração a impressão posterior e isso ajudou a evitar problemas de “o componente não cabe no lugar”. Embora alguns componentes ainda precisassem ser modificados, por exemplo, o cabeçote tinha apenas uma liberdade de ajuste, em altura, mas chegar às porcas para apertar custava muito nervosismo, teve que ser modificado, descobriu-se também que o a parte traseira do carro principal não parece ter muita carga, mas com uma boa tensão nas correias, simplesmente acabou.

Falando em graus de liberdade. Os suportes de espelho de fábrica tinham 2 a 3 graus de liberdade (isso além da capacidade de girar o espelho), o que complicava um pouco o ajuste dos espelhos. No meu projeto dei a eles apenas 1 liberdade, cabeça para cima/para baixo, lado para frente/para trás, o espelho laser também fica para baixo/para cima, só isso. Menos mobilidade significa menos chance de cometer erros.

Na fábrica, o design é responsável por ajustar o foco mecanismo de elevação mesa, essa opção não me agradou, e comecei a pensar em como poderia ser ajustado o foco na cabeça, foi assim que foi modelado Pinça de pinça buchas com lente dentro. Todas as peças foram impressas em PETG, a ausência de encolhimento permite definir dimensões exatas sem se preocupar,

que as peças não se encaixarão.

Direi desde já que esse aparelho teve que ser refeito, pois se a lente ficar suja por algum motivo, ela começa a esquentar bastante durante o funcionamento, então um dia a lente derreteu no cilindro e quebrou ao tentar removê-la .

O sapo não me deixou comprar uma cabeça pronta, e de repente uma velha lanterna com lente me chamou a atenção, a montagem com um LED e um driver era perfeita para fixar a lente, as dimensões eram as mesmas, tudo o que restou foi cortar a parte extra da lanterna (aliás, não funcionou, o dinheiro foi devolvido por isso)). Também houve problemas com o bico de sopro, descobriu-se que o feixe aquece não só um ponto da superfície, mas também o ar ao seu redor, por isso a ponta estava derretendo constantemente, optou-se por fazer um inserto, já danificado os bicos da impressora eram perfeitos para isso, só que foi decidido fazer um furo de 2 mm para deixar espaço para erros de instalação. O laser chegou uma semana antes do Réveillon, as férias prometiam ser frutíferas)))

Descobriu-se que era um grande estande com um eixo que deveria sincronizar as carruagens Y. Eles prometeram fazê-lo, mas deram café da manhã constantemente até o dia 31, e então até disseram que seria apenas no dia 9. A espera foi insuportável e optou-se por usar temporariamente um pino, mas como o pino de 8mm não tem 8mm, optou-se por usar buchas de 5mm. Esse truque funcionou muito bem (aliás, o eixo só me foi dado no dia 29 de janeiro, e não era de 8 mm, mas de 8,2, e até torto).

Como a cabeça do laser é bastante leve, o NEMA17 controlou seu movimento diretamente, mas para o feixe Y foi necessária a instalação de polias, resultando em uma relação de transmissão de 1:2. Não muito, claro, mas o suficiente. Pensei muito em resfriar o tubo, optei por usar elementos Peltier, mas enquanto o inverno no cômodo ao lado (garagem) é sempre +10°, optou-se por usar. basta trazer os tubos de resfriamento com o recipiente para lá. A água foi bombeada por uma pequena bomba de Ali por 500 rublos, afirmou 800 l/hora, os chineses estão otimistas, mas produz cerca de 200 e isso é suficiente para nós.

A estrutura foi montada e a máquina finalmente ganhou vida. design compacto acabou sendo um terrível inconveniente de ajuste, pois foi necessário retirar parede lateral, caso contrário você não conseguirá alcançar os parafusos. Mas tudo isso são coisas menores. Meia hora de filmagem em compensado e papel e todos os espelhos ajustados. Os primeiros cortes mostraram que sem capuz só se corta papel. Uma ventoinha antiga de 140x140mm era perfeita para isso; não sei do que é feita, mas sopra com muita força e faz o mesmo barulho de um aspirador de pó. O teste do capô foi realizado cigarro eletrônico(foi para esse fim que foi adquirido) e o resultado foi excelente.

Em seguida, começaram os testes das capacidades do tubo de 40W. Os resultados me surpreenderam um pouco. Não há necessidade de falar em compensado de 4 mm. Apenas plexiglass de 1 mm foi encontrado; o laser corta mesmo em potências extremamente baixas. Em 1 passagem conseguimos cortar compensado de até 8mm, mas aos poucos. Foi até possível cortar 12mm, mas em 3 passadas, embora não valha a pena falar na qualidade do corte... Os testes e produtos de teste foram feitos de compensado de grau 44 de baixa qualidade, que estava na garagem há 2 anos. Quando tentei comprar um bom, descobri que na minha cidade SÓ 1 escritório faz isso e a espera é de 3 semanas. Estou sentado esperando)))

Ah, sim, do que falar - o custo da máquina, levando em consideração a compra de todas as peças, é inferior a 16.000 rublos. E isso com um campo de 60x70cm. E o campo pode ser de quase qualquer tamanho.

Você pode ver mais fotos clicando no link do álbum. Também estou anexando um “orçamento” com links.

Todas as fotos do artigo

É difícil montar uma máquina de corte a laser para compensado com as próprias mãos? Que problemas podem ser esperados nas diferentes fases do projeto? Que equipamentos você terá que comprar? Neste artigo tentaremos encontrar respostas para essas perguntas.

Prós e contras do corte a laser

Ao implementar qualquer projeto de grande escala, surge sempre a questão da sua viabilidade. Tentaremos ajudar o leitor a responder de forma independente.

Benefícios

- Na prática, um dispositivo para corte de compensado a laser é capaz de trabalhar não apenas com compensado. A lista de materiais processados inclui couro, tecidos, plexiglass, plásticos, enfim, todos os materiais que possuem baixa condutividade térmica e relativamente temperatura baixa combustão;

- Graças ao CNC, a máquina permite cortar com a maior precisão, criando contornos detalhados;

- Suas capacidades não se limitam a disparos nítidos. As máquinas a laser para cortar madeira compensada são perfeitamente capazes de desempenhar as funções de um gravador. Variando a velocidade do carro e a potência do feixe, eles podem criar imagens complexas com transições tonais;

- Graças à focagem do feixe, a largura de corte pode ser mantida no mínimo– a partir de 1/100 mm, o que mais uma vez tem um efeito positivo na precisão da fabricação das peças ou no detalhe da imagem aplicada à peça.

Problemas

Claro, você também não pode viver sem eles:

- O preço do equipamento adquirido não será barato. A solução mais popular para baixo custo gravadores caseiros– um diodo laser removido de um gravador de DVD não é absolutamente adequado para cortar madeira compensada devido a baixa potência. A potência mínima do laser para cortar madeira compensada é de 20 watts; com qualquer espessura significativa do material, é melhor aumentá-la para 40 - 80;

Informação: um tubo laser de dióxido de carbono desta potência, quando encomendado diretamente aos fabricantes chineses, custará ao cliente de 15 a 20 mil rublos à taxa de câmbio atual. O custo de um sistema de foco complexo e caro, controlador DSP, driver de motor de passo e carrinhos será adicionado aos custos do laser.

- O ciclo de vida do tubo é de 3 a 8 mil horas, após o que requer substituição;

- O laser requer resfriamento líquido. Em condições industriais, é utilizada uma unidade de refrigeração para este fim, operando segundo o princípio bomba de calor– resfriador. O custo mínimo de tal unidade é de 35 a 45 mil rublos;

Porém: para um trabalho de curta duração, você pode conviver com um tanque com capacidade de 80 a 100 litros e uma bomba d'água que bombeará seu conteúdo pela camisa do tubo.

- CNC implica a presença não apenas de especiais Programas , mas também esboços do contorno do produto fabricado. Projetos para corte de madeira compensada a laser não são tão fáceis de encontrar; sua construção independente levará muito tempo;

- Finalmente, o material é cortado aquecendo-o e evaporando-o rapidamente. Nesse caso, as bordas do corte inevitavelmente ficam carbonizadas e a sala fica cheia de fumaça. Nesse caso, você terá que projetar uma caixa fechada com tampa transparente e sistema de ventilação forçada intensiva.

Projeto

Então, como funciona um laser caseiro para corte de compensado?

A base da moldura é um tubo corrugado de alumínio medindo 40x60, fixado canto de móveis e parafusos metálicos. O corpo é montado em aglomerado laminado barato - não sofre cargas significativas durante a operação.

Observação: uma fonte de alimentação de 12 volts está instalada ao redor do perímetro do gabinete. Luz de tira LED. A luz de fundo permitirá controlar visualmente o processo de corte.

As guias são fixadas diretamente nos tubos da estrutura, garantindo a movimentação dos carros ao longo do eixo transversal.

Um tubo longitudinal com outra guia é aparafusado aos carros - desta vez sob o carro, o que garante diretamente o movimento do cabeçote.

E aqui está a própria cabeça do laser para cortar madeira compensada. A folha é usada para vedar a conexão entre o tubo e a conexão.

Olá a todos. Depois de adquirir uma impressora e compreender o princípio de funcionamento das máquinas CNC, comecei a procurar outros tipos de máquinas. Meu pai queria uma fresadora, mas eu estava mais interessado em gravar. Tendo calculado quanto custaria um roteador mais ou menos sensato, ficou claro que um gravador apareceria primeiro. Então eu tenho um laser de diodo de 2,5W.

Resolvi fazer a estanina com reserva e acabou ficando um campo de trabalho de 70x60cm. As carruagens e outros componentes foram impressos. Depois que comecei a usá-lo, ficou claro que claramente fiz a área de trabalho com uma margem excessiva, na verdade não precisei gravar mais do que o formato A4; Então, depois de uma atualização bem-sucedida da impressora, sobraram muitos perfis e deles foi montada uma mini versão do gravador, claramente em formato A4, que sorte, não é?)) E a moldura grande foi movida para a parede onde passou seis meses. Para a gravação utilizei um software pago que me permite alterar dinamicamente a velocidade e a potência do laser, isso acelerou muitas vezes o processo e a qualidade foi excelente. Com o tempo, mudei um pouco o design, colocando os motores na estrutura. Não gostei do fato de eles pesarem nas carruagens e entortarem as correias. Por que esse epílogo? Além disso, no momento da recolha de informação sobre o custo dos diferentes tipos de lasers, anunciaram-me que para montar CO2 com menos de 500 dólares não seria adequado. Acontece que eu tinha muito tempo livre e, depois de estudar mais detalhadamente as máquinas a laser de CO2, tive um mal-entendido sobre onde estavam os US$ 500. Depois de pensar no que você mesmo poderia fazer usando uma impressora 3D, uma montagem quase completa da máquina foi simulada no SolidWorks. A conclusão foi que essencialmente são necessários apenas componentes do laser na forma do próprio tubo laser, uma fonte de alimentação para ele, espelhos e uma lente. Todo o resto pode ser impresso ou obtido)))

Resolvi fazer os carrinhos sobre rodas, primeiro, se você não usa controladores proprietários, então a velocidade de operação não é muito alta, e o cabeçote do laser ficou muito leve, e se as rodas aguentarem o cabeçote da impressora, então por que um laser não consegue lidar com isso e, em segundo lugar, eu simplesmente tinha rodas com reserva dupla.

O custo do componente laser foi de apenas 12.000 rublos (incluindo entrega paga). Para testes, foi encomendado um tubo laser com apenas 40 watts. Encomendei ao Ali, eram apenas 3 vendedores especializados, e um claramente superava os pedidos, e depois de conversar com ele ficou claro o porquê, os gerentes são muito sociáveis e respondem rapidamente a qualquer dúvida. A encomenda foi feita e a espera angustiante começou, amenizada pela montagem de todas as outras partes da máquina.

Muitas peças diferentes permanecem da montagem do Re-D-Bot e de suas modificações subsequentes. Tive que encomendar pequenas coisas extras, como molas e rolamentos laterais. Finalmente, a cama grande foi útil.

Decidiu-se fazer o corpo da máquina em aglomerado; queria que a fresadora fosse compacta, pois há cada vez menos espaço na oficina.

Estimei as dimensões do corpo com base nas dimensões do tubo; saiu da moldura um quadrado de 105x105 cm, resolvi fazer a altura de 20 cm, isso foi suficiente para trabalhar com materiais de até 50 mm; Cortar a folha no corpo e na mesa sobre a qual ela ficará custa 2.100 rublos (incluindo o custo da própria folha).

A impressão de vários componentes da máquina estava a todo vapor, felizmente tudo foi modelado levando em consideração a impressão posterior e isso ajudou a evitar problemas de “o componente não cabe no lugar”. Embora alguns componentes ainda precisassem ser modificados, por exemplo, o cabeçote tinha apenas uma liberdade de ajuste, em altura, mas chegar às porcas para apertar custava muito nervosismo, teve que ser modificado, descobriu-se também que o a parte traseira do carro principal não parece ter muita carga, mas com uma boa tensão nas correias, simplesmente acabou.

Falando em graus de liberdade. Os suportes de espelho de fábrica tinham 2 a 3 graus de liberdade (isso além da capacidade de girar o espelho), o que complicava um pouco o ajuste dos espelhos. No meu projeto dei a eles apenas 1 liberdade, cabeça para cima/para baixo, lado para frente/para trás, o espelho laser também fica para baixo/para cima, só isso. Menos mobilidade significa menos chance de cometer erros.

No projeto de fábrica, o mecanismo de levantamento da mesa é responsável por ajustar o foco; essa opção não me agradou, e comecei a pensar em como o foco poderia ser ajustado no cabeçote é assim que a pinça da manga; com a lente dentro foi modelado. Todas as peças foram impressas em PETG, a ausência de encolhimento permite definir dimensões exatas sem se preocupar,

que as peças não se encaixarão.

Direi desde já que esse aparelho teve que ser refeito, pois se a lente ficar suja por algum motivo, ela começa a esquentar bastante durante o funcionamento, então um dia a lente derreteu no cilindro e quebrou ao tentar removê-la .

O sapo não me deixou comprar uma cabeça pronta, e de repente uma velha lanterna com lente me chamou a atenção, a montagem com um LED e um driver era perfeita para fixar a lente, as dimensões eram as mesmas, tudo o que restou foi cortar a parte extra da lanterna (aliás, não funcionou, o dinheiro foi devolvido por isso)). Também houve problemas com o bico de sopro, descobriu-se que o feixe aquece não só um ponto da superfície, mas também o ar ao seu redor, por isso a ponta estava derretendo constantemente, optou-se por fazer um inserto, já danificado os bicos da impressora eram perfeitos para isso, só que foi decidido fazer um furo de 2 mm para deixar espaço para erros de instalação. O laser chegou uma semana antes do Réveillon, as férias prometiam ser frutíferas)))

Descobriu-se que era um grande estande com um eixo que deveria sincronizar as carruagens Y. Eles prometeram fazê-lo, mas deram café da manhã constantemente até o dia 31, e então até disseram que seria apenas no dia 9. A espera foi insuportável e optou-se por usar temporariamente um pino, mas como o pino de 8mm não tem 8mm, optou-se por usar buchas de 5mm. Esse truque funcionou muito bem (aliás, o eixo só me foi dado no dia 29 de janeiro, e não era de 8 mm, mas de 8,2, e até torto).

Como a cabeça do laser é bastante leve, o NEMA17 controlou seu movimento diretamente, mas para o feixe Y foi necessária a instalação de polias, resultando em uma relação de transmissão de 1:2. Não muito, claro, mas o suficiente. Pensei muito em resfriar o tubo, optei por usar elementos Peltier, mas enquanto o inverno no cômodo ao lado (garagem) é sempre +10°, optou-se por usar. basta trazer os tubos de resfriamento com o recipiente para lá. A água foi bombeada por uma pequena bomba de Ali por 500 rublos, afirmou 800 l/hora, os chineses estão otimistas, mas produz cerca de 200 e isso é suficiente para nós.

A estrutura foi montada e a máquina finalmente ganhou vida. A desvantagem do meu design compacto foi o terrível inconveniente de ajuste, tive que retirar a parede lateral, caso contrário não conseguiria chegar aos parafusos. Mas tudo isso são coisas menores. Meia hora de filmagem em compensado e papel e todos os espelhos ajustados. Os primeiros cortes mostraram que sem capuz só se corta papel. Uma ventoinha antiga de 140x140mm era perfeita para isso; não sei do que é feita, mas sopra com muita força e faz o mesmo barulho de um aspirador de pó. O exaustor foi testado com um cigarro eletrônico (foi adquirido justamente para esse fim) e o resultado foi excelente.

Em seguida, começaram os testes das capacidades do tubo de 40W. Os resultados me surpreenderam um pouco. Não há necessidade de falar em compensado de 4 mm. Apenas plexiglass de 1 mm foi encontrado; o laser corta mesmo em potências extremamente baixas. Em 1 passagem conseguimos cortar compensado de até 8mm, mas aos poucos. Foi até possível cortar 12mm, mas em 3 passadas, embora não valha a pena falar na qualidade do corte... Os testes e produtos de teste foram feitos de compensado de grau 44 de baixa qualidade, que estava na garagem há 2 anos. Quando tentei comprar um bom, descobri que na minha cidade SÓ 1 escritório faz isso e a espera é de 3 semanas. Estou sentado esperando)))

Ah, sim, do que falar - o custo da máquina, levando em consideração a compra de todas as peças, é inferior a 16.000 rublos. E isso com um campo de 60x70cm. E o campo pode ser de quase qualquer tamanho.

Você pode ver mais fotos clicando no link do álbum. Também estou anexando um “orçamento” com links.