Composição de concreto de madeira faça você mesmo. Blocos de arbolite faça você mesmo: fazendo você mesmo blocos de arbolite em casa

Preço

Praticidade

Aparência

Facilidade de produção

Trabalho intensivo para usar

Amizade ambiental

nota final

Eles pertencem a materiais leves de construção de paredes. São feitos de serragem, madeira, cimento, água e outros ingredientes.

O principal componente são as aparas de madeira, que são madeira cortada. Esses blocos têm um limite de resistência maior que os blocos de espuma e blocos de gás. Caracteristicas importantes Os materiais são: alta resistência a fissuras e resistência ao impacto.

A etapa inicial da produção de concreto de madeira é a preparação cuidadosa de todos componentes necessários, segue-se então a preparação da base, sua moldagem em moldes para posterior produção de blocos.

Preparando a base

O enchimento para blocos inclui aparas e serragem na proporção de 1:2 ou 1:1. devem estar bem secos, para isso são guardados por 3-4 meses ao ar livre, virando periodicamente e tratando com solução de cal.

Neste último caso, por 1 cu. metro de matéria-prima requer cerca de 200 litros de solução de cal a 15%. Contém componentes de madeira por 4 dias, que precisam ser misturados 2 a 4 vezes ao dia.

Sobre nesta fase o objetivo principal é retirar o açúcar contido na serragem. Isso pode fazer com que apodreçam ainda mais.

Você pode comprar lascas de madeira prontas ou fazer você mesmo construindo um cortador de aparas de madeira. O vídeo dirá o que é e como funciona:

Componentes necessários

Após o preparo da serragem, são adicionados os seguintes aditivos:

- Cal apagada;

- Sulfato de cálcio e alumínio;

- Cimento Portland grau 400;

- Vidro líquido solúvel;

- Cloreto de cálcio.

Via de regra, a participação desses componentes em mistura de concreto de madeira não excede 4% em peso de cimento. Conferem ao produto final resistência ao apodrecimento, proporcionam alta resistência ao fogo e ductilidade.

Tecnologia de manufatura

Os blocos Arbolite têm um tamanho ideal de 25 cm * 25 cm * 50 cm. Eles são convenientes não apenas durante o processo de fabricação, mas também durante a instalação. O processo de fundição é o seguinte: os blocos são preenchidos com uma mistura de arbolita de três camadas. Cada abordagem é seguida por compactação completa martelo de madeira, coberto com estanho.

O excesso de massa é batido com uma régua e a forma é mantida por um dia a uma temperatura de +18°C. Decorrido o tempo, os blocos são retirados dos moldes com leves batidas e dispostos sobre uma base plana para endurecer completamente por 2 dias e secar por um período de 10 dias.

A foto mostra o processo de retirada do bloco de concreto de madeira da máquina após a moldagem:

Equipamento

Para produzir blocos de arbolito Diferentes equipamentos podem ser necessários dependendo do volume de produção e das matérias-primas utilizadas. O processo de fabricação deste material de construção e seu resultado final deve atender a vários critérios: GOST 19222-84 e SN 549-82.

Na maioria das vezes, resíduos de árvores são usados para produzir concreto de madeira. espécies coníferas. Sua retificação é realizada em picadora (РРМ-5, DU-2 e outras). Um processo de britagem mais completo é realizado com britadores (DM-1) ou moinhos de martelo. Nas mesas vibratórias, pedaços de terra e casca são separados da mistura de madeira triturada.

Recomenda-se preparar a mistura de madeira e concreto utilizando misturadores de argamassa de pás ou misturadores cíclicos forçados. Transporte mistura pronta formas especiais podem ser acessadas por meio de cubos ou espalhadores de concreto. E a elevação do transportador em si não deve exceder 15° para cima e 10° para baixo a uma velocidade de até 1 m/s. A mistura deve ser lançada a uma altura não superior a um metro.

A compactação das estruturas pode ser feita tanto com compactadores manuais quanto com prensa de tijolos (Rifey e outros). Se você precisar fazer blocos de concreto de madeira em pequenas quantidades, poderá usar uma minimáquina especial. Se estamos falando sobre Em escala industrial, utilizam linhas completas para a produção de blocos de madeira e concreto, que incluem máquinas para fabricação de blocos, prensas e misturadores.

Assim é a linha de produção de blocos de concreto de madeira

O melhor processo de cura é obtido usando câmaras térmicas com elementos de aquecimento, radiação infravermelha, etc. Elas podem controlar a temperatura e o nível de umidade necessários.

Bloquear formulários

Os moldes para produção de blocos de arbolito podem ser dos seguintes tamanhos: 20 cm*20 cm*50 cm ou 30 cm*20 cm*50 cm Para a construção de estruturas a partir de blocos de arbolito, as formas também podem ser produzidas em outros tamanhos (. para pisos, sistemas de ventilação etc.).

Moldes para blocos podem ser adquiridos ou você mesmo pode fazê-los. Para isso, serão necessárias tábuas de 2 cm de espessura, que são derrubadas no formato desejado. O interior é forrado com compensado e coberto com filme ou linóleo.

Esquema de confecção de moldes para blocos de arbolito

Como fazer blocos de concreto de madeira com suas próprias mãos

Lista de equipamento:

- Forma destacável e inserções para ela;

- Mesa caindo e vibrando;

- Instalação de levantamento de moldes;

- Mesa vibratória;

- Bandeja de mistura;

- Bandeja de moldes metálica.

Tendo tudo equipamento necessário para a produção de blocos, você pode obter de 300 a 400 m3 de material de construção por mês. Neste caso, a área para instalação de todos os equipamentos exigirá cerca de 500 metros quadrados. m e os custos de eletricidade são de 10 a 40 kW/h.

A produção de grandes blocos requer reforço adicional. Quando a forma é preenchida até a metade com mistura de madeira e concreto, uma camada de concreto com armadura é colocada por cima, após o que continua o enchimento com madeira e concreto.

Ao fazer você mesmo blocos de concreto de madeira matéria orgânicaé necessário enchê-lo com água e depois com cimento até ficar homogêneo. Isso exigirá 3 partes de cimento, 3 partes de serragem ou aparas de madeira e 4 partes de água. A mistura resultante deve fluir livremente e ao mesmo tempo manter sua forma quando apertada na mão.

Antes de despejar, o interior do molde é lubrificado leite de limão. Depois disso, você pode dispor a mistura preparada em camadas com compactação cuidadosa. A superfície do bloco é nivelada com uma espátula e preenchida argamassa de gesso a uma altura de 2 cm.

Vídeo sobre como fazer blocos de concreto de madeira com suas próprias mãos:

- A mistura pode ser compactada com madeira revestida de ferro.

- Os blocos que foram mantidos sob o filme em estado úmido por cerca de 10 dias têm maior resistência. Neste caso, a temperatura do ar não deve ser inferior a 15 graus.

- Você pode evitar que os blocos sequem regando-os periodicamente.

Basta fazer você mesmo este material de construção. Se todas as tecnologias forem seguidas, o produto final será de fácil fabricação, terá alta resistência, segurança contra incêndio e longa vida útil.

Arbolite são blocos leves e bastante resistentes de serragem e cimento, que são usados como material de construção, garagens e edifícios agrícolas. A tecnologia para sua produção foi inventada na Holanda na década de 30 do século XX (Durisol é o nome original). Em nosso país esse material se difundiu a partir da década de 60.

Se você for guiado pela tecnologia holandesa patenteada e pelo GOST doméstico, será possível produzir blocos de concreto de madeira de alta qualidade apenas em condições industriais. No entanto este recurso não impede aqueles que querem economizar seu dinheiro. Há vários anos, este material de construção barato, leve e durável tem sido reproduzido com sucesso em casa. Para fazer concreto de madeira de alta qualidade com as próprias mãos, basta levar em consideração algumas nuances que afetam significativamente o resultado final.

Componentes de concreto de madeira

A primeira informação importante necessária para fazer blocos de serragem utilizáveis diz respeito à sua composição. O material principal são aparas de madeira. Onde obtê-lo e como deve ser é descrito resumidamente abaixo. O segundo componente é o fichário. Seu papel geralmente é desempenhado pelo cimento, e a marca é selecionada pelo menos 400. Bem, o terceiro componente– argamassa de água ou cal.

Em condições industriais, além dos componentes acima, também são utilizados diversos aditivos que têm efeito positivo na resistência e outras características dos blocos de concreto de madeira. Para fazer o material em casa, basta estocar cal.

Em alguns casos, é praticada a adição de vidro líquido. No entanto, isso não é necessário. Este componente torna os blocos mais duráveis, mas ao mesmo tempo frágeis.

Onde conseguir lascas de madeira para fazer blocos de madeira e concreto

Normalmente as principais matérias-primas são retiradas de grandes serrarias. Agora também é possível adquirir uma máquina especial para triturar madeira. Neste caso, você deve cumprir certas condições. Em primeiro lugar, o comprimento dos cavacos deve ser predominantemente de 25 milímetros. É neste tamanho que a madeira servirá não só como enchimento, mas também como base de reforço.

Em segundo lugar, é aconselhável peneirar vários tipos de detritos das aparas - terra, casca de árvore, pedaços grandes e não triturados de madeira. Na produção, este procedimento é realizado por meio de peneiras vibratórias especiais. Em casa, se as lascas de madeira estiverem muito sujas, pode-se lavá-las com água. Isso também eliminará a serragem empoeirada.

Como neutralizar o açúcar na madeira

A celulose presente nos cavacos de madeira afetará negativamente a qualidade dos blocos de concreto de madeira no futuro. Para se livrar do açúcar em casa, existem dois métodos completamente métodos disponíveis. A mais simples delas é manter os cavacos de madeira sob ar livre com giro periódico. Este procedimento geralmente leva pelo menos 3 meses.

Para agilizar o processo de neutralização do açúcar contido na madeira, pode-se usar argamassa de cal. As lascas de madeira são mantidas nele por várias horas. Ao final do procedimento, a solução não é drenada, mas serve para preparar a mistura imediatamente antes da formação dos blocos.

Preparação de mistura de madeira e concreto

De acordo com a mesma tecnologia holandesa, é impossível misturar matérias-primas de alta qualidade a partir de aparas de madeira e cimento em uma betoneira comum. Demora muito para conseguir uma consistência uniforme e sem grumos. Na produção eles são usados para isso máquinas de mistura forçada. Porém, como mostra a experiência, a mistura de madeira e concreto pode ser preparada até mesmo manualmente com uma pá comum, e isso não afeta significativamente a qualidade.

A ordem de trabalho deve ser aproximadamente a seguinte. Cerca de 5 a 7 porções de aparas de madeira embebidas em argamassa de cal são colocadas em uma betoneira. 3-4 porções de cimento também são carregadas lá. Se você planeja adicionar algum componente químico, ele também será adicionado nesta fase, levando em consideração as proporções. Após o carregamento, tudo está bem misturado.

Você pode verificar o correto preparo da mistura de madeira e concreto pelo toque. Se estiver um pouco quebradiço e manter a forma depois de ser apertado com o punho, tudo está feito corretamente.

Moldagem de blocos de arbolito

Como produzir sem defeitos? Existem duas maneiras de realizar o trabalho. Se você comprar uma máquina de moldagem especial, não deverá haver problemas. Mais opção de orçamentoé a produção por peça de blocos. Para isso eles se reúnem caixas de madeira com fundo removível. O interior do formulário é forrado com linóleo ou polietileno grosso. Para facilitar a remoção da massa carregada após a secagem, o acabamento é pré-revestido com água e sabão.

Depois de carregar a mistura de madeira e concreto nos moldes, os produtos podem fermentar por 10 dias a uma temperatura não inferior a 15 °C. Se o tempo estiver mais frio, o tempo deverá aumentar. Ao mesmo tempo, as temperaturas negativas do ar são inaceitáveis.

Além disso, para obter resistência máxima, recomenda-se cobrir os blocos de concreto serragem com filme plástico. Isso tornará o processo de hidratação mais eficiente.

Mais sobre ferramentas de produção

Envolva-se na produção materiais de qualidade impossível sem:

- Cortador de cavacos de madeira. Também chamado de triturador de martelo. Preço aproximado uma nova máquina – 45-50 mil rublos. O cortador de aparas de madeira produz aparas de madeira fáceis de produzir (comprimento não superior a 25 mm). É para a produção em fazenda subsidiária que basta instalar uma máquina do tipo martelo perfurador. Plantas:

- Máquina para blocos de arbolite. Novamente, o trabalho exigirá um dispositivo não em escala industrial, mas uma mini versão dele. À medida que a produção em pequena escala de concreto de madeira está ganhando impulso, o preço dos equipamentos para garagens, galpões e pequenas áreas industriais está aumentando correspondentemente. O equipamento custará ao proprietário privado os mesmos 50-60 mil. Um bloco pode ser produzido em um minuto, o que rende até 6,5 metros cúbicos de material por dia útil (aproximadamente até 450 blocos)

- Betoneiras. Dispositivos do tipo gravidade comuns na construção não funcionarão. Seu ciclo não é suficiente para uma mistura de alta qualidade. Porque mesmo a sua própria produção em pequena escala requer um aparelho do tipo forçado (misturador de argamassa). Geralmente eles também são feitos à mão.

- Imprensa. Para pequenos volumes, é possível compactar a mistura manualmente, mas uma linha de fluxo privada requer uma vibroprensa. A empresa Rifey provou ser excelente.

Dispositivos Rifey.

Mas o dispositivo mais comum para uma linha de produção é o “Condor 1”, custando a partir de 265 mil rublos.

No entanto, a agricultura subsidiária privada aceita quaisquer meios auxiliares, pelo que também é habitual utilizar mini-máquinas “Builder-1” ou “Hephaestus-1”.

- Formulários especiais. Não há nada complicado aqui; você pode carimbar caixas comuns por conveniência. Mas existem alguns truques. Por exemplo, costuma-se cobrir as áreas internas com oleado. Isto é simplesmente ideal para secar argamassa. Às vezes, os resíduos de óleo são simplesmente despejados no fundo do molde. As inovações são muitas, mas o mais importante é o próprio processo de compactação no molde. É impossível organizar a composição de maneira uniforme de imediato, então faça 3 ou 4 marcadores com compactação periódica.

Concreto de madeira faça você mesmo a partir de junco

Na verdade, a composição desse material inclui madeira triturada e cimento. Essa massa de mistura pode endurecer sob a influência da força elétrica.

Mais popular este material chamado concreto de madeira. O diferencial é que você pode escolher qualquer espécie de árvore como serragem. Não é proibido adicionar palha à composição. Na aparência, este concreto de madeira é semelhante às folhas de aglomerado comuns:

Peculiaridades:

- Baixa condutividade térmica;

- Excelente isolamento acústico;

- Material ignífugo (o fogo não se espalha pelos blocos, mas se extingue por dentro);

- Mais leve que tijolo ou madeira;

- Com a composição adequada, o coeficiente de resistência não é inferior ao da espuma de concreto.

A tecnologia de produção é simples e não complicada. Como fazer certo:

- A madeira e o junco devem ser cortados. Existe uma máquina de picar para isso.

- Então os ingredientes naturais são simplesmente embebidos em água.

- A seguir, a mistura triturada é colocada em um misturador forçado, onde são adicionados cimento e aditivos. Estes últimos são necessários para melhor resistência e velocidade de endurecimento.

- Às vezes são adicionados corantes.

- A mistura é compactada manualmente em uma forma de aço (cofragem).

- Em seguida vem a vez da corrente elétrica.

- A tensão deve ser aplicada a uma forma de aço (é uma espécie de eletrodo).

Assim é possível produzir tanto blocos para venda quanto tipo monolítico divisórias diretamente no canteiro de obras.

A etapa final da produção em vídeo

Narrado por VLADIMIR SHVYLEV.

- muito aparência incomum concreto, onde o principal enchimento são os resíduos da indústria de processamento florestal - aparas, agulhas de pinheiro, etc. É a composição que fornece este material de construção. Então, hoje vamos falar sobre a composição e os blocos dela de acordo com GOST, proporções, receita e tecnologia de produção.

Como qualquer concreto, o material também inclui um filler - somente de origem orgânica, além de diversos aditivos. A origem e as propriedades dos ingredientes influenciam a qualidade do produto final.

As cargas orgânicas fornecem ao concreto de madeira propriedades de isolamento térmico e acústico muito significativas. Em termos de resistência, o material não é muito inferior ao concreto com os mesmos indicadores de densidade. Esta combinação de qualidades só é possível com fazendo a escolha certa matérias-primas.

Falaremos sobre como fazer aparas de madeira para a produção de concreto de madeira com as próprias mãos a seguir.

Este vídeo contará mais sobre como escolher uma composição para concreto de madeira e concreto serragem:

Ingredientes Orgânicos

Vários tipos de materiais são utilizados na forma de massa de madeira. Nem toda apara é adequada como matéria-prima - o material não deve ser confundido com concreto serragem. O novo GOST regula claramente o tamanho e a geometria das frações adicionadas ao concreto de madeira.

- lascas de madeira- é obtido por trituração de madeira não comercial - placas, nós, topos e similares. Para produzir concreto de madeira, são utilizadas aparas de madeira com 15–20 mm de comprimento – não excedendo 40 mm, 10 mm de largura e 2–3 mm de espessura. Em condições industriais, a britagem é realizada em instalações especiais. A pesquisa prática sugere que para alcançar melhor qualidade lascas de madeira trituradas para concreto de madeira devem ter formato de agulha e ser menores em tamanho: comprimento até 25 mm, largura - 5–10 mm, espessura 3–5 mm. O fato é que a madeira absorve a umidade de maneira diferente ao longo e contra a fibra, e as dimensões acima equalizam essa diferença.

Nem toda árvore é adequada para aparas de madeira: você pode usar abetos, pinheiros, choupos, bétulas, faias, mas o lariço é indesejável. O material de madeira deve ser tratado antes do uso compostos anti-sépticos para prevenir o desenvolvimento de mofo ou fungos.

- Casca desfiada e agulhas também pode ser aplicado. Porém, sua participação é menor: a casca não deve ultrapassar 10% do peso do produto e as agulhas de pinheiro não devem ultrapassar 5%.

- A matéria-prima pode ser palha de arroz, linho e cânhamo, bem como hastes de algodão. Os materiais são triturados: o comprimento não deve exceder 40 mm, a largura – 2–5 mm. O reboque e o reboque, caso apareçam no enchimento, não ultrapassam 5% da massa. GOST 19222-84 regulamenta os tamanhos das frações obtidas pela moagem de uma ou outra matéria-prima. E embora sejam permitidos desvios na proporção dos ingredientes, é impossível desviar-se dos padrões de matéria-prima.

O linho contém um grande número de açúcares, e estes, reagindo com o cimento, destroem-no. Antes de ser queimado, o linho é embebido em leite de cal por 1–2 dias ou mantido ao ar livre por 3–4 meses.

Componentes inorgânicos

Os ligantes do concreto de madeira, como é chamado o concreto de madeira, são as seguintes substâncias:

Os ligantes do concreto de madeira, como é chamado o concreto de madeira, são as seguintes substâncias:

- – materiais tradicionais e o mais popular;

- Cimento Portland com componentes minerais adicionais - isso geralmente aumenta a resistência ao gelo dos blocos;

- o cimento resistente ao sulfato, com exceção do cimento pozolânico, oferece resistência a substâncias quimicamente agressivas.

De acordo com os requisitos do GOST, apenas material do tipo apropriado pode ser usado:

- não menos que 300 para concreto de madeira com isolamento térmico;

- não menos que 400 para estruturais.

Agora vamos falar sobre as proporções de aditivos químicos na composição do concreto de madeira.

Aditivos químicos

Total ingredientes adicionais pode atingir 2–4% em peso de cimento. A maioria deles aumenta a resistência do concreto de madeira: as substâncias interagem com os açúcares presentes na madeira e formam compostos inofensivos ao cimento.

A quantidade específica de ingredientes é determinada pela marca do concreto de madeira. Por exemplo, o concreto de madeira grau 30 pode incluir:

- cloreto de cálcio e sulfato de alumínio na proporção de 1:1 - não mais que 4% em peso de cimento;

- cloreto de cálcio e sulfato de sódio na proporção de 1:1 - não mais que 4%;

- cloreto de alumínio e sulfato de alumínio na proporção de 1:1 - não mais que 2%;

- cloreto de cálcio e cloreto de alumínio na proporção de 1:1 - não mais que 2%.

Os silicatos de sódio e de potássio também podem ser utilizados para os mesmos fins.

Água

GOST regula o grau de pureza da água, mas na prática qualquer tipo é usado - central de abastecimento de água, poços, furos. Para a qualidade do concreto de madeira, a temperatura da água é fundamental. É adicionado à composição juntamente com ingredientes adicionais.

Para que a taxa de hidratação do cimento seja suficiente, é necessária água com temperatura de pelo menos +15 C. Já em +7–+8 C, a taxa de pega do cimento cai sensivelmente.

Proporções

A composição do concreto de madeira não é estritamente regulamentada. Se o material atende aos requisitos das especificações, esse indicador é considerado mais importante que a precisão da composição. As proporções aproximadas são as seguintes: 1 parte de agregado, 1 parte de ligante e 1,5 partes de solução com aditivos químicos.

Mais precisamente, a composição é calculada para uma marca específica, onde é importante atingir a resistência e densidade exigidas.

Por exemplo, a proporção de concreto de madeira comum por 1 metro cúbico. m.

Se a massa de madeira for heterogênea, a proporção de aparas e aparas de madeira nela é determinada como uma proporção de volumes, por exemplo, 1 balde de serragem e 1 balde de aparas. Também é permitido 1 balde de serragem e 2 aparas.

- Na mistura com grãos triturados, as proporções de aparas de madeira e serragem serão iguais - 1:1:1.

- Os talos de linho e algodão podem substituir a serragem na mesma proporção.

Este vídeo mostrará como misturar a mistura de concreto Crossbow de acordo com as proporções indicadas:

GOST

A composição do concreto de madeira é regulamentada pelo GOST 19222-84. A norma permite selecionar a composição da mistura de acordo com condições de laboratório, mas impõe requisitos rigorosos às matérias-primas e aos parâmetros do resultado final. Dependendo da resistência à compressão e do desempenho do isolamento térmico, existem 2 tipos de concreto de madeira:

- isolamento térmico, ou seja, destinado ao isolamento de paredes;

- estrutural – a autoconstrução é permitida paredes estruturais.

Os indicadores desses materiais são diferentes.

| Tipo de concreto de madeira | Classe de resistência à compressão | Grau de resistência à compressão axial | Densidade média, kg/cúbico. m. | |||

|---|---|---|---|---|---|---|

| Em madeira picada | No fogo de talos de linho ou algodão | Em uma fogueira de cânhamo | Na palha de arroz | |||

| Isolamento térmico | B0,35 | M5 | 400–500 | 400–450 | 400–450 | 500 |

| B0,75 | M10 | 450–500 | 450–500 | 450–500 | ||

| B1.0 | M15 | 500 | 500 | 500 | ||

| Estrutural | B1.5 | – | 500–650 | 500–650 | 550–650 | 600–700 |

| B2.0 | M25 | 500–700 | 600–700 | 600–700 | – | |

| B2.5 | M35 | 600–750 | 700–800 | – | – | |

| B3.5 | M50 | 700–850 | – | – | – |

Como as condições operacionais dos produtos de concreto de madeira podem ser muito diferentes, eles podem estar sujeitos a requisitos adicionais regulamentados pelo GOST 4.212-80.

As marcas de concreto de madeira são nomeadas de acordo com GOST 25192-82. A estrutura do material também pode ser indicada.

Desvios dimensionais em produtos

GOST regula possíveis desvios dimensionais em produtos:

GOST regula possíveis desvios dimensionais em produtos:

- de comprimento, com comprimento total do bloco de até 3,0 m - não mais que 5 mm;

- para comprimentos de produtos de 3 a 6 m – 7 mm;

- os desvios de altura e espessura só podem ser de 5 mm;

- o erro nas dimensões das saliências, reentrâncias, prateleiras, nervuras e assim por diante não excede 5 mm.

É permitido reforçar produtos de concreto de madeira com malhas e hastes de aço, regulamentadas pelo GOST pertinente.

Como o material não é altamente resistente à umidade, a superfície externa dos produtos é recoberta por uma camada de concreto decorativo ou outro material com cargas minerais. A camada interna pode estar faltando. É permitido o acabamento com cimento ou argamassa de cimento-cal.

Verificando a mistura da besta

De acordo com GOST, a mistura da besta é verificada pelo menos 2 vezes por turno:

- estimar o indicador de densidade;

- trabalhabilidade;

- nível de delaminação;

- avaliação de vazios intergranulares.

Para testar a resistência, são realizados uma série de testes laboratoriais, para a mistura após 7 dias de endurecimento, para a mistura após 28 dias e para a mistura que foi testada tanto após 7 dias como após 28.

- avaliado para camadas de acabamento e suporte de carga,

- A condutividade térmica é medida usando amostras da mistura,

- A umidade é calculada com base em amostras de produtos acabados.

Somente se a mistura passar nos testes propostos pelo GOST ela poderá ser totalmente considerada funcional e aceita para produção.

Arbolit - exemplo boa combinação enchimento orgânico e ligante inorgânico. E como acontece com todos os tipos de concreto, a composição determina em grande parte a qualidade do produto final.

Você aprenderá como selecionar a composição do concreto de madeira e misturar os ingredientes para construir uma garagem no vídeo abaixo:

O Arbolite, como material de construção, era conhecido na época da URSS, as fábricas funcionavam e as casas eram construídas. Após o colapso do país, a tecnologia ficou esquecida por algum tempo, e há alguns anos voltou a ser lembrada. O material é quente, leve, durável, não conduz bem o som e também é barato. Portanto, o concreto de madeira e os blocos de concreto de madeira (blocos de arbolite) são cada vez mais de interesse para os incorporadores privados.

Vamos determinar imediatamente se o concreto de madeira e o concreto com serragem são materiais diferentes Com características diferentes. O concreto de madeira contém resíduos da indústria da madeira, mas apenas em tamanhos estritamente regulamentados. Não há mais outro preenchimento. Além disso, tudo está prescrito em GOSTs e instruções. E o enchimento não é serragem, mas aparas de madeira com dimensões recomendadas pela norma não superiores a 40*10*5 mm.

Propriedades, vantagens e desvantagens

Para um incorporador privado, na hora de escolher um material de construção, as características técnicas do material são importantes. Vejamos os blocos de madeira e concreto deste lado. Então, as características e sua breve explicação:

As propriedades são muito boas. Outra coisa é que só serão fornecidos se as proporções e a tecnologia forem rigorosamente observadas. É por isso que os blocos de arblite são perigosos: você não sabe quão bem eles são feitos.

Características de desempenho

Como você pode ver, as características do arboblock são muito boas. Outra vantagem é o baixo peso, tamanhos grandes e boa capacidade de absorver sons. Uma grande vantagem é que os blocos são fáceis de cortar e podem facilmente receber o formato desejado. Outro ponto positivo- o concreto de madeira segura bem os pregos e os parafusos. Também não há problemas deste lado.

- Encolhimento - 0,5-0,6%. Este parâmetro mostra o quanto o dimensões geométricas paredes sob carga. O concreto de madeira tem uma das taxas mais baixas.

- Absorção de água 40-85%. Este número é muito grande. Se você colocar um bloco de arbolite na água, ele poderá absorver muita água. Para o incorporador, isso significa que é preciso ter cuidado para garantir uma boa impermeabilização entre a fundação e a primeira fileira de blocos. Além disso, uma casa de arbolite precisa decoração exterior que protegerá o material da umidade. Não é tão assustador. É muito mais importante que a higroscopicidade do concreto de madeira seja baixa (a capacidade de acumular umidade vaporosa). Mesmo com ar muito úmido, ele não fica úmido, mas permite a passagem do vapor, regulando a umidade do ambiente.

- Resistência ao fogo - classe G1. Arbolite refere-se a materiais que não suportam combustão. Esta é a sua vantagem indiscutível.

Se falar sobre especificações técnicas, então há essencialmente uma desvantagem séria - alta absorção de água. Há mais uma desvantagem, mas é do campo de atuação. Os ratos amam muito a arbolita. O material é natural e quente. O problema pode ser resolvido fazendo uma base alta - não inferior a 50 cm.

Tecnologia para produção de blocos de concreto de madeira

Arbolite pertence ao concreto leve, a tecnologia é quase padrão, com exceção de algumas nuances: a necessidade de prensagem e o uso de uma betoneira forçada na mistura, e não uma gravidade comum. Mistura melhor as lascas de madeira com os demais ingredientes.

Composto

A composição do concreto de madeira inclui quatro componentes:

- cimento de alta qualidade (M 400 ou M 500);

- lascas de madeira;

- água;

- aditivos químicos.

O cimento deve estar seco e fresco. Os chips têm um determinado tamanho. Quanto menos erros de classificação houver, mais forte será o bloqueio. Os aditivos químicos são nitrato e cloreto de cálcio (aditivo alimentar E509), vidro líquido, sulfato de alumínio e algumas outras substâncias. Observe que eles são primeiro diluídos em água e só depois adicionados às aparas de madeira e misturados. Qualquer água potável é permitida, mas não água industrial, sem contaminação. Depois que as aparas de madeira estiverem uniformemente molhadas, é adicionado cimento. Qualquer outra sequência não é permitida.

Tipos e tamanhos de blocos

Dependendo da densidade, os blocos de concreto de madeira são divididos em isolantes térmicos (até 500 kg/m 3) e estruturais (de 500 kg/m 3 a 850 kg/m 3). Para construção casas térreas você pode usar os estruturais mais leves com densidade de 500 kg/m 3. Para mansões de 1,5 e 2 andares, a densidade mínima é de 600 kg/m3 e superior.

Os tamanhos dos blocos de arbolite podem ser diferentes. O mais comum é 500*200 mm e diferentes espessuras - de 100 mm a 400-500 mm. Mas diferentes fábricas e oficinas produzem blocos de tamanhos diferentes. Os moldes para eles podem ser soldados de formas comuns chapa de ferro, então isso não é um problema. A foto mostra um exemplo do sortimento de uma das oficinas.

Como você pode ver, também estão disponíveis blocos de 600*200 mm e 600*250 mm e as espessuras variam de 100 a 500 mm. Você pode escolher aqueles adequados para paredes estruturais e divisórias internas. Também para self made blocos de arbolite podem ser feitos em um formato adequado. Isso se você decidir fazê-los você mesmo.

Proporções

Como qualquer material de construção, o concreto de madeira é dividido em classes de resistência. Para a construção de paredes estruturais de casas, a classe de resistência exigida é B 2,5.

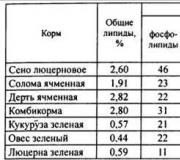

Quantidade materiais necessários por metro cúbico de argamassa de concreto de madeira está na tabela (foto acima).

Pressionando tecnologias

Todos esses componentes são misturados e blocos são formados a partir deles. Existem várias tecnologias:

- apenas pressionando:

- manual no chão (requer grande esforço);

- adulteração manual em uma mesa vibratória.

- pressionando com vibração em uma máquina vibratória.

A maneira mais fácil de fazer isso é pressionando manualmente. Mas é difícil controlar a densidade e a resistência dos blocos resultantes desta forma.

Condições normais de produção

Para o processo normal de hidratação do cimento é necessária uma temperatura de pelo menos +12°C. Não existem outras condições. A peculiaridade da produção é que após a moldagem do bloco, devem se passar pelo menos 2 a 3 semanas antes que ele possa ser utilizado. Durante esse tempo, o cimento ganhará cerca de 50-60% de resistência (dependendo da temperatura) e já será possível trabalhar com os blocos. Ou seja, os blocos devem ser feitos muito antes do início da construção. Se você considerar que os cavacos de madeira devem repousar por pelo menos 4 meses antes de serem usados, você pode começar um ano antes da construção.

Outro ponto prático: se você vai fazer blocos de madeira e concreto com as próprias mãos, além de uma plataforma para misturar e armazenar componentes, você precisa de uma plataforma para assentamento dos blocos. O local deverá ser coberto, protegido da chuva e do sol. Também não deve haver rascunhos.

Lascas de madeira: como conseguir ou onde comprar

As melhores aparas de madeira para concreto de madeira são feitas de pinho e abeto. Você também pode usar larício, mas na hora de misturar é necessário dobrar a quantidade de aditivos químicos. Entre as madeiras nobres, o GOST permite o uso de álamo tremedor, faia, bétula e choupo. Os requisitos restantes são:

As melhores lascas de madeira vêm de resíduos de madeira. Primeiro é passado por picadores e depois triturado em um triturador de martelo. Os seguintes mecanismos podem ser usados para isso:

- Picadores de disco com facas ajustáveis. Nem todos eles podem ser ajustados para produzir chips do tamanho necessário, mas os tamanhos serão próximos.

- Trituradores de facas rotativas. Eles produzem cavacos estreitos e não largos, e o comprimento é ajustável. Isto é, isto é - uma boa opção. Só existe um “mas”: são muitas facas e se forem usadas por muito tempo precisam ser trocadas ou soldadas (não afiam). Do lado positivo, acrescentamos que britadores deste tipo podem ser utilizados para a britagem de cavacos de processo obtidos durante a primeira britagem (após reconfiguração).

- Trituradores ou trituradores de rolos. Este é um equipamento caro (cerca de 1 milhão de rublos), em sua maioria importado, mas é excelente porque é fabricado para tamanhos específicos de chips.

Se você fizer lascas de arbolita Fazer você mesmo não é uma opção; você pode comprá-lo. Se possível, você pode negociar na fábrica onde o concreto de madeira é produzido. Basta verificar os parâmetros do chip. Se não houver nenhum por perto, você pode retirar os chips das máquinas de calibração. Alguns deles podem ser ajustados para que os cavacos não fiquem grossos.

Características de fabricação de argamassa para blocos de arbolito

Os resíduos de madeira contêm açúcares. Se utilizar matérias-primas frescas, os açúcares podem começar a fermentar, o que causará a destruição da integridade do bloco. Na mistura, são adicionados à solução aditivos químicos que neutralizam seus efeitos (vidro líquido, cloreto de cálcio, sulfato de alumina, cal). Podem ser adicionados em combinações: cloreto de cálcio com vidro líquido ou sulfato de alumina com cal. peso total os aditivos não devem exceder 8%.

Existem outras maneiras de quebrar os açúcares. O mais simples, mas que exige muito tempo, é manter os cavacos empilhados por pelo menos 90 dias no ar. Se não for possível esperar, as aparas de madeira são embebidas em leite de cal durante 3 dias, mexendo de vez em quando. Em seguida, é coado, não seco, e usado nesta forma para amassar. Somente neste caso é necessário levar em conta que será necessária muito menos água. Este método funciona bem, mas é muito problemático. É mais fácil encontrar oportunidade de adquirir aditivos químicos.

O procedimento e características de mistura da solução

Para misturar a solução, use uma betoneira forçada. Você também pode usar uma gravidade normal ou “pêra”, mas terá que amassar por muito tempo, embora possa se adaptar - incline a pêra o mais baixo possível ao amassar (ela dificilmente se mistura quando levantada).

Primeiro, despeja-se serragem e adiciona-se uma certa quantidade de água. Enquanto a serragem fica molhada, os aditivos químicos são diluídos em uma pequena quantidade de água e depois descarregados em uma betoneira. Quando toda a madeira estiver uniformemente molhada, o cimento é derramado. É carregado em porções, esperando distribuição uniforme ao longo de todo o volume. O cimento deve envolver cada lasca por todos os lados. Isso só é possível se a serragem estiver bem molhada, por isso monitoramos essa etapa com atenção.

Moldagem de bloco

A solução é colocada em moldes. Na maioria das vezes são feitos de metal e representam uma caixa com alças sem fundo. O formulário é colocado sobre uma superfície plana (uma placa, por exemplo). No compactação manual os moldes são preenchidos com argamassa de madeira e concreto, camada por camada, cada uma delas prensada com uma plataforma metálica com cabo. Para que o ar escape melhor, a espessura do material é perfurada várias vezes. haste de metal, após o que eles são pressionados novamente. Este procedimento pode ser repetido várias vezes até atingir a densidade de camada desejada, após o que a próxima pode ser vazada. As camadas são vazadas até a borda superior do bloco, após a compactação final o topo é nivelado, cortando o excesso com uma tira de metal.

Você pode usar uma alavanca - mecânica ou acionada. Neste caso, a força desenvolve-se de forma significativa e todo o volume pode ser carregado de uma só vez, se necessário, acrescentando-se à borda. Alcançar alta densidade, você pode pressionar várias vezes, agora aumentando e depois enfraquecendo a pressão. A experiência mostra que com este princípio de fabricação de blocos de arbolite, eles são mais duráveis, e a depressão (restauração da forma devido à força elástica dos cavacos) é muito menos pronunciada.

Blocos melhores em termos de resistência e com menor esforço são obtidos se for adicionada vibração durante o processo de prensagem. Neste caso, os esforços necessários para obter a resistência necessária são reduzidos significativamente. Mesas vibratórias são feitas para esses fins. E o processo é chamado de vibração com peso.

O bloco formado em um suporte é transferido para um local de secagem. Se a solução permitir e o bloco mantiver a sua forma, a moldura pode ser removida. Mas às vezes os blocos de concreto de madeira caseiros sofrem com o fato de a solução ser muito líquida - o que facilita a compactação. Nesse caso, os blocos ficam no molde por um dia. O uso e transporte de blocos não é possível antes de 2 a 3 semanas após a moldagem.

Características da construção de seus blocos de arbolito

Os blocos são assentados como tijolos - com costuras enfaixadas, utilizando argamassa de cimento e areia. Uma das características é a espessura da costura - cerca de 8 a 10 mm. Entre a fundação e a primeira fila de blocos é necessário fazer uma impermeabilização de corte de altíssima qualidade. Isso evitará que a umidade vaze do solo através da fundação. Fazemos uma combinação de impermeabilização - primeiro impregnamos mástique de betume ou qualquer outro impermeabilização de revestimento, colocamos por cima impermeabilização de rolo. No passado, sempre se usava feltro, mas hoje é de baixa qualidade e irá desabar em alguns anos. E é importante evitar vazamento de umidade (devido à alta absorção de água do concreto de madeira), por isso utilize impermeabilizante ou algo semelhante. É possível, em duas camadas, também revestido com mástique betuminoso.

A próxima nuance é a alvenaria acima da janela e portas. É melhor usar blocos especiais em forma de U para colocar uma estrutura de reforço e 4 barras de reforço com um diâmetro de 10-12 mm. É melhor amarrá-lo para que haja menos chance de corrosão. Primeiro, blocos com reentrâncias são instalados acima da abertura. Eles podem ser apoiados por baixo com uma placa e espaçadores. Em seguida, é colocada a moldura, tudo é preenchido com concreto. Deixe a estrutura por um dia, após o qual os suportes podem ser removidos e a alvenaria pode continuar.

Existem muitas nuances na construção de uma casa com blocos de concreto de madeira no vídeo.

Quando se trata de materiais de construção confiáveis, econômicos e baratos, os blocos de concreto de madeira são um dos primeiros que vêm à mente. Eles aquecem e casas confortáveis. Eles são feitos de matérias-primas baratas e disponíveis. Além disso, blocos de concreto de madeira podem ser feitos com as próprias mãos, sem pagar a mais pelos produtos industriais acabados.

Propriedades e escopo dos blocos de arbolito

Blocos de arbolito - materiais de parede grupo de concreto leve utilizado em construções baixas (até 3 andares). Deles tamanho padrão 200x300x500mm. A maioria dos fabricantes oferece uma gama mais ampla de tamanhos padrão. Edifícios residenciais, edifícios comerciais baixos, edifícios técnicos e dependências são usados a partir de blocos de arbolito.

Edifícios residenciais, edifícios comerciais e comerciais são construídos em blocos de arbolito. edifícios técnicos, dependências

O concreto de madeira como material de construção tem um grande número de vantagens:

Com a produção e uso adequados de blocos de concreto de madeira, você economizará em vários itens de despesas ao mesmo tempo: fundação leve, falta de isolamento térmico adicional, redução nos custos de aquecimento, desperdício mínimo durante a construção.

As desvantagens dos materiais de construção incluem:

Você pode proteger o edifício de ataques de camundongos e ratos lançando uma fundação alta (0,5 m acima do nível do solo) ou reforçando o gesso com uma malha de metal.

Do que é feito o concreto de madeira?

Para produzir blocos de concreto de madeira você precisará dos seguintes componentes:

- lascas de madeira;

- aditivos químicos;

- cimento;

- água.

Requisitos de tamanho lascas de madeira de acordo com GOST - comprimento até 25 mm, largura 5–10 mm, espessura 3–5 mm

Você pode pegar lascas de tamanhos diferentes, aparas, serragem. Mas lembre-se que uma fração muito grande reduz as características de resistência do bloco e uma fração pequena aumenta sua condutividade térmica.

A experiência mostra que o bloco de concreto de madeira mais durável é obtido a partir de um enchimento alongado em forma de agulha.

Normalmente a matéria-prima é madeira pura de pinho e abeto, às vezes madeira dura. Os cavacos representam 80–90% do volume total, razão pela qual o material é frequentemente chamado de concreto de madeira.

O bloco de concreto de madeira consiste em 80–90% de madeira, por isso pode ser facilmente cortado com uma serra elétrica

A madeira está bem seca - umidade não superior a 23%. É permitida a inclusão de casca e minguante em até 10%. A inclusão de folhas, agulhas de pinheiro e palha é indesejável.

Ao selecionar o enchimento, proceda da finalidade da futura construção. Se pretende construir um edifício residencial, a qualidade das matérias-primas é de suma importância. O material das paredes das dependências pode ser feito a partir de matérias-primas de terceira categoria, incluindo quaisquer resíduos vegetais. Eles só precisam ser esmagados e bem secos.

É necessário um aditivo químico para a mineralização de cavacos de madeira - neutralização de açúcares e resinas contidos em fibras de madeira. Estas substâncias naturais evitam a adesão argamassa de cimento com a madeira e prejudicar a sua aderência. Para mineralização são utilizados:

- sulfato de sódio (vidro líquido).

- sulfato de alumínio.

- cloreto de alumínio.

- cloreto de cálcio.

Os aditivos químicos podem ser usados individualmente ou em pares numa combinação 1:1.

Você pode melhorar ainda mais a adesão de lascas e lascas com leite de cal a 15% antes de secá-las. Encha a matéria-prima com uma solução na proporção de 200 litros de solução por 1 m³. Deixe descansar por 4 dias, mexendo a mistura 3-4 vezes ao dia. Em seguida, espalhe o enchimento ao ar livre e mexa periodicamente. O processo de secagem leva de 3 a 4 meses.

O cimento deve ser utilizado apenas no grau M500 ou, em casos extremos, M400. Possui propriedades máximas de ligação, hidrofobicidade e resistência.

Cálculo do consumo de matéria-prima

Calcule a quantidade necessária de concreto de madeira com base na área total das paredes estruturais menos a área das aberturas.

- Se você pretende fazer blocos padrão de 20x30x50 cm, então um bloco no plano da parede ocupa 0,20 x 0,50 = 0,1 m².

- Ao dividir área total paredes em m² por 0,1 m², você obterá a quantidade de blocos de concreto de madeira em pedaços.

- A quantidade de material de parede acabado é medida em metros cúbicos. O volume de um bloco é de 0,03 m³.

- 1 m³ de concreto de madeira é composto por 33 blocos.

Para produzir 1 m³ de concreto de madeira você precisará de:

- 250–300 kg de cimento Portland.

- 250–300 kg de enchimento seco.

- 400 litros de água.

- 8–10 kg de aditivos químicos.

Equipamentos e ferramentas

Existem máquinas à venda para fazer blocos de madeira e concreto em casa. Eles tornam o trabalho intensivo mais fácil e rápido, mas são caros. Se você precisa de material de parede apenas para sua casa e não tem medo da duração do processo, pode prescindir de equipamentos caros.

Você precisará de:

Para a produção de concreto de madeira, é utilizada uma betoneira de ação forçada

A fôrma é feita de chapa de aço ou fôrma de madeira. O molde de metal consiste em duas partes. A caixa é feita de aço com seção transversal de 1,0–1,5 mm. Seu tamanho é 30 x 50 cm, altura 30 cm. A tampa é de aço com seção transversal de 3,0 mm e mede 33 x 53 cm. Aplicar marcas bem visíveis nas paredes internas da caixa a uma altura de 20,5 cm. de baixo. É ainda melhor soldar ganchos com cerca de 5 mm de altura ao longo da linha de marcação, o que fixará a tampa à espessura do bloco especificada.

O molde para blocos de concreto de madeira é feito de aço com seção transversal de 1,0–1,5 mm

A cofragem de madeira pode ser feita de tábuas afiadas: uma caixa com dimensões nas paredes internas de 31 x 51 cm e uma tampa de prensa 33 x 53 cm A altura da caixa é de 30 cm. As paredes internas da caixa e o fundo da tampa devem ser revestidos com linóleo. que a massa de concreto não grude em sua superfície.

Instruções para autoprodução

Preparação de matérias-primas

- Peneire as lascas de madeira em uma peneira fina para remover poeira, areia e pequenas inclusões.

- Despeje 6 baldes de enchimento na betoneira. Inicie o tambor.

- Dissolva 300–400 ml de aditivo químico em 1 balde de água.

- Despeje água lentamente no tambor giratório. Aguarde alguns minutos até que as aparas de madeira fiquem uniformemente umedecidas com a solução.

- Adicione 1 balde de cimento seco M500 ao tambor em pequenas porções. Traga a mistura para um estado homogêneo.

Moldagem

- Despeje a mistura pronta em uma gamela ou bandeja, de onde será conveniente retirá-la com uma pá.

- Cubra com filme a bandeja onde irá formar os blocos.

- Coloque o molde no canto da bandeja.

- Com uma pá, preencha o molde até a borda e compacte a mistura com um bloco. Seu encolhimento será de cerca de 30%. Se necessário, adicione concreto.

- Coloque a tampa no molde, bata uniformemente com um martelo até atingir as marcas de altura interna do bloco.

- Salvando com cuidado posição vertical, remova a caixa do bloco.

Se você colocar primeiro um peso de 2–3 kg no meio da tampa, proteja o bloco bruto de danos causados pela tampa levantada inesperadamente.

- Remova a capa.

- Coloque a caixa do molde a 15–20 cm de produto final e comece a moldar o próximo.

Para obter blocos da mais alta qualidade, a decapagem não deve ser feita antes de 24 horas após a moldagem do produto. Durante esse tempo, a resistência do bloco chegará a 30%. Neste caso, é melhor fazer várias dezenas cofragens de madeira, que pode ser removido e usado a cada 2-3 dias. Os blocos atingirão 100% de resistência após 30 dias de armazenamento em local aquecido, protegido de chuvas e ventos.

Vídeo: bloco de concreto de madeira faça você mesmo

Para fazer blocos de concreto de madeira, você não precisa de conhecimentos especiais ou habilidades especializadas. E se você não se importa com o tempo que leva para criar peças personalizadas, o material da parede que você fizer será tão bom quanto os blocos que saíram da linha de montagem.