Мебель для кухни самостоятельно. Мебель для кухни - изготовление своими руками

После посещения магазина и просмотра «заоблачных» цен на кухонную мебель, вы задумывались о создании гарнитура своими руками? Не спешите утверждать, что задача это невыполнимая. В этой статье я попытаюсь доказать не только выгоду от собственноручно выполненных кухонь, но и подробно расскажу, как их сделать.

Кухня с нуля

Итак, почему же я решила собрать гарнитур по собственному эскизу?

Причин несколько:

- У вас появится возможность создать гарнитур, который идеально подойдет по размерам и конфигурации кухни, с учетом всех ее особенностей.

- Вы получите по-настоящему эксклюзивную мебель с уникальным дизайном.

- Такой гарнитур позволит использовать каждый сантиметр с максимальной пользой.

- И последняя по порядку, но никак не по важности, причина – на подобном строительстве вы сможете сэкономить до 50% от стоимости мебели .

Как видите, причин для создания кухни достаточно. Думаете, что в процессе монтажа потребуются дорогостоящие инструменты или особые навыки? Спешу заверить, собрать гарнитур можно при наличии прямых рук и наличия инструментов. О том, как рассчитать кухню самому, не имея при этом особых навыков, читайте ниже.

Этап 1. Проектировка

При каких-то масштабных работах порою сложно понять, за что хвататься и с чего начинать. А начинать надо с проявления своей фантазии по максимуму, которую необходимо задействовать в процессе проектирования.

Работа над концепцией

Для начала определитесь с внешним видом будущей кухни. Четко представьте, какой хотите ее видеть, где поставите шкафчик того или иного типа, плиту, какие материалы задействовать.

Далее потребуется набросать эскиз гарнитура. Особых художественных навыков для этого не потребуется, вы можете (более того, я настоятельно рекомендую) использовать специальные программы для 3D моделирования . Достаточно проста и удобна «PRO 100».

Перед созданием эскиза тщательно замерьте каждый сантиметр помещения и проводите моделирование согласно полученным данным.

Что следует учесть

Цветная трехмерная схема угловой кухни должна вмещать в себя все необходимые элементы.

Так что вам необходимо не забыть о:

- угловой мойке и тумбе под нее;

- минимум о двух тумбах справа и слева от раковины. Они могут служить как шкафчиками для хранения кухонной утвари, так и стать нишей под стиральную машину, духовой шкаф или посудомойку;

- верхних секциях (минимум 2 единицы);

- месте под стационарную технику (холодильник, к примеру).

Попробую рассказать о том, как я делал простую кухонную мебель своими руками. Начнем...

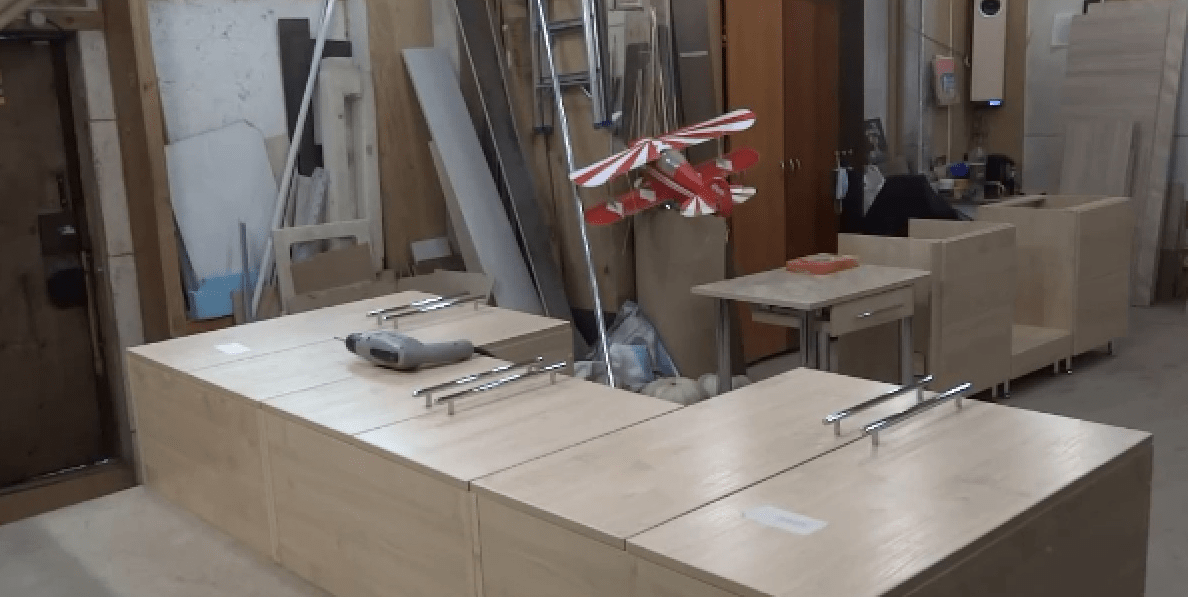

Клиент захотел вот такую кухню

Т.е. всего надо сделать 3 навесных шкафов, мойку и шкаф с выдвижными ящиками и рабочей поверхностью.

Построил 3D модели, чертежи и раскрой в Базис-Мебельщик. Очень всем советую. При вычерчивании таких стандартных вещей незаменимый комплекс!

Шкаф №1 - рабочий

Список панелей

- Вертикальная 704x510 - 2 шт

- Горизонтальная 1100x510 - 1 шт

- Горизонтальная 1068x150 - 2 шт

- Вертикальная 688x510 - 1 шт

- Цокольная планка 1100x100 - 1 шт

- Боковина ящика 500x80 - 6 шт

- Задняя стенка ящика 310x80 - 6 шт

- Боковина ящика 500x195 - 2 шт

- Задняя стенка ящика 310x195 - 2 шт

Шкаф №2 - мойка

При сборке поперечные планки были развернуты на 90градусов и смещены к стенке и дверцам соответственно.

Список панелей

- Вертикальная 704x510 - 2шт.

- Горизонтальная 800x510 - 1шт.

- Горизонтальная 768x150 - 1шт.

- Цокольная планка 800x100 - 1шт.

- Горизонтальная 768x80 - 1шт.

Шкаф №3 - Большой навесной

Список панелей

- Вертикальная 400x385 - 2шт.

- Горизонтальная 768x385 - 2шт.

Шкаф №4 и №5 - Малый навесной

Изготавливать будем 2 одинаковых навесных шкафа. Может лучше бы было сделать один на 400, а другой на 700, чтоб выдержать линию с нижними шкафами, но решили делать так

Список панелей

- Вертикальная 400x385 - 2шт.

- Горизонтальная 518x385 - 2шт.

Фасады будут покупные, готовые. Поэтому их нет в списках панелей на схемах.

- 148x386 3шт.

- 257х386 1шт.

- 299х706 1шт.

- 405х706 1шт.

- 715х396 2шт.

- 396х796 1шт.

- 396х546 2шт.

Фасады верхних ящиков будут с вставными стеклами.

А вот с мебельными фасадами для маленьких выдвижных ящиков - пролетел немного. Толи где в заказе я не указал, толи кто принимал заказ, то ли на заводе - где то, кто то неучел всего. В итоге вот что я получил

По нижнему фасаду сделали две горизонтальные фрезеровки. А надо было делать оду на нижнем фасаде в нижней части, одну на верхнем фасаде - в верхней части. Первый крупный косяк проекта - Теперь на будующее буду знать.

Распил плит ДСП

Распил ДСП заказал там же где купил само ДСП.

Размер ДСП ламинированного - 2440х1830

Вот примерный раскрой. Проверяйте.

Должен сказать, попилили в этот раз ужастно. Будем прятать и фрезеровать:)

Кроме заготовок с крупными сколами попадались и такие экземпляры.

Бывает, что или не допилят деталь или выпилят не тот размер, либо распилят с неправильным направлением фактуры. Поэтому, когда привез домой ДСП, проверил размеры каждой детали, приклеил на каждую кусок бумажного скотча и написал на нем размер детали. Вот вроде такого.

Это потом помогает быстрее находить нужную деталь.

Скотч я стараюсь клеить на сторону детали, где наименьшее количество сколов. Это потом поможет правильно устанавливать деталь в изделии, чтоб спрятать с глаз сколы. Хотя это не строго - все равно при установке деталь десять раз перекрутишь выбирая лучшее пололжение.

Кромление

Cледующий этап изготовления нашей кухни – кромление - обработка торцов готовых деталей кромкой ПВХ.

Я всегда обклеиваю кромкой все детали, а уже потом приступаю к сборке. Я так разбиваю работу на несколько этапов. Это дает возможность подготовить удобнее место для конкретного этапа и минимизировать количество инструмента и материала на рабочем месте. Это практичнее и удобнее, особенно если весь процесс изготовления мебели происходит на небольшой кухне - как у меня:).

Я всегда обклеиваю кромкой ВСЕ торцы каждой детали. Кому лень или считают это лишним – обклеить кромкой можно только видимые торцы (так делают во всех фирмах изготавливающих мебель). Я обрабатываю все торцы без исключения, так как это минимизирует испарение вредные для здоровья формальдегидных смол. Во вторых – никогда не знаешь где может появиться вода. Был случай с спрятанной бутылкой шампанского. Решила она открыться сама в шкафу. После этого пришлось менять 2 полки, так как они все разбухли от влаги. Не знаю спасла бы полку от такой участи кромка – думаю что да. Поэтому я всем рекомендую при заказе мебели – настаивать на кромлении всех торцов. Да – это дороже. Но здоровье дороже – хотя это дело лично каждого.

Чем я пользуюсь для кромления торцов деталей из ДСП при изготовлении мебели…..

Начнем по порядку:

Две струбцины и ровная направляющая. В моем случае – обрезок столешницы. Направляющую прижимаю к столу струбцинами. При наклеивании кромки деталь упираю в эту направляющую. Это дает возможность освободить левую руку. Ей я направляю кромку при наклеивании и придерживаю лист бумаги.

Бухта кромки с нанесенным клеем. Надеваю на винт струбцины. Очень удобно разматывается и никуда не падает.

Канцелярский нож с широким лезвием и крупной и удобной ручкой. Им можно проводить все операции по образки кромки. Но я его использую только для подрезки торцевых свесов кромки.

Удобный продольный двухсторонний подрезатель кромки фирмы Wegoma. Инструмент приятный но не незаменимый. Всю его работу может выполнять обычный канцелярский нож и делает это не хуже, хотя и дольше.

Ну и сам процесс кромления

Кладу деталь на стол и упираю ее в направляющую. Вытягиваю вдоль всего торца кромку и слегка фиксирую ее в начале торца касанием утюга. Кромку я не ровняю по одному краю а даю свесы равномерно на обе стороны.

После этого накладываю лист бумаги и через него начинаю проглаживать весь торец. Грею по всей длине равномерно. Не останавливаюсь, иначе кромка быстро перегревается и вздувается пузырями. Без бумаги это происходит намного быстрее. Процесс контролирую по состоянию клея на открытом свесе кромки. Стараюсь уловить момент когда клей начинает течь, но еще не пузырится.

Когда по всей длине торца (конечно, если деталь небольшая) клей пребывает в таком состоянии, я поднимаю носик утюга и пяточкой подошвы провожу с нажимом по всей длине детали. Нужно следить, чтоб пяточка касалась по всему торцу, а не только по одной из кромок. При этом кромка очень плотно прижимается к ДСП, а значит и хорошо приклеивается.

Пока еще клей не совсем застыл, я переворачиваю деталь и ставлю торцом с приклеенной кромкой на стол. Надавливаю на деталь сверху и слегка покачиваю ее. Нажимом и покачиванием детали на ровной поверхности достигается хорошее прилегание кромки на линиях свеса. Кроме того, происходит отвод тепла от кромки (клея) к столу. Клей быстрее застывает. Обрезать кромку нужно только после ее застывания клея.

В таком положении я сразу образаю торцевые свесы кромки канцелярским ножом.

Не надо ничего резать, терзая кромку. Нужно только установить лезвие и посильнее нажать. Обычно я это делаю, подложив полоску ДВП шлифованной стороной вверх.

Остается воспользоваться продольных подрезателем Wegoma. Подрезать сразу с двух сторон я не приноровился. Поэтому подрезаю с одной стороны за один раз. Благо подрезатель разъемный. Для достижения наилучшего результата я сначала немного подрезаю кромку с одного конца (иначе при выходе бывают сколы и сломы), а потом веду подрезатель с противоположного конца. Вот примерно так происходит процесс – легко и без напрягов. Случайные срезы ламината при таком способе исключены (а вот при «зарывании» канцелярского ножа - бывают).

Уже после этого можно пускать в сборку, детали, которые будут крепиться в местах, где доступ к заделанным кромкам будет ограничен, т.е. вероятность зацепить кромку минимальна. Хотя все равно советую пройтись тряпкой, чтоб убрать выступивший клей. Вот фото кромки после подрезки. Не пугайтесь, белое – это не сколы – это клей.

Но мы же стремимся к идеалу. Поэтому проходим мелкой шкуркой намотанной на брусок. Вытираем излишки клея. И получаем вот такой торец!!

Для примера - обрезка кромки с помощью обычного канцелярского ножа.

Кладу лист бумаги и на него выдвинутое на всю лезвие канцелярского ножа. Прижимаю левой рукой носик ножа, правой держу ручку ножа. Важно чтоб лист бумаги лежал в плотную к наклееной кромке. Потом рукой, лежащей на листе бумаги и прижимающей носик ножа - тяну лист бумаги на себя. Получается что нож лежит на листе бумаги, а бумага скользит вдоль кромки. В этом случае исключается зарывание ножа в ламинат ДСП и ее царапание.

На этой фотке левой руки нет - она держит фотоаппарат. Вообще она должна прижимать носик ножа и тянуть лист бумаги вдоль кромки.

Тут можно особо не стараться и не переживать если кромка подрезается волнами. Главное чтоб не снять ламинат. На фотографии ниже специально выбрал участок похуже - после подрезки мебельной кромки ножем.

Далее убираю лист бумаги, кладу нож прям на ламинат и подрезаю остатки кромки. Остатки кромки небольшие - чаще это толщина бумаги, поэтом они не создают такого сопротивления при резке, чтоб нож врезался в ламинат. Поэтому, положив нож всей линией острия на ламинат, срезаю остатки.

Тут тоже желательно прижимать носик ножа - просто у меня в левой руке фотоаппарат.

Проходим шкурочкой на бруске, держа его под 45 градусов (делаем фасочку), стираем трямкой остатки клея и получаем вот такой торец.

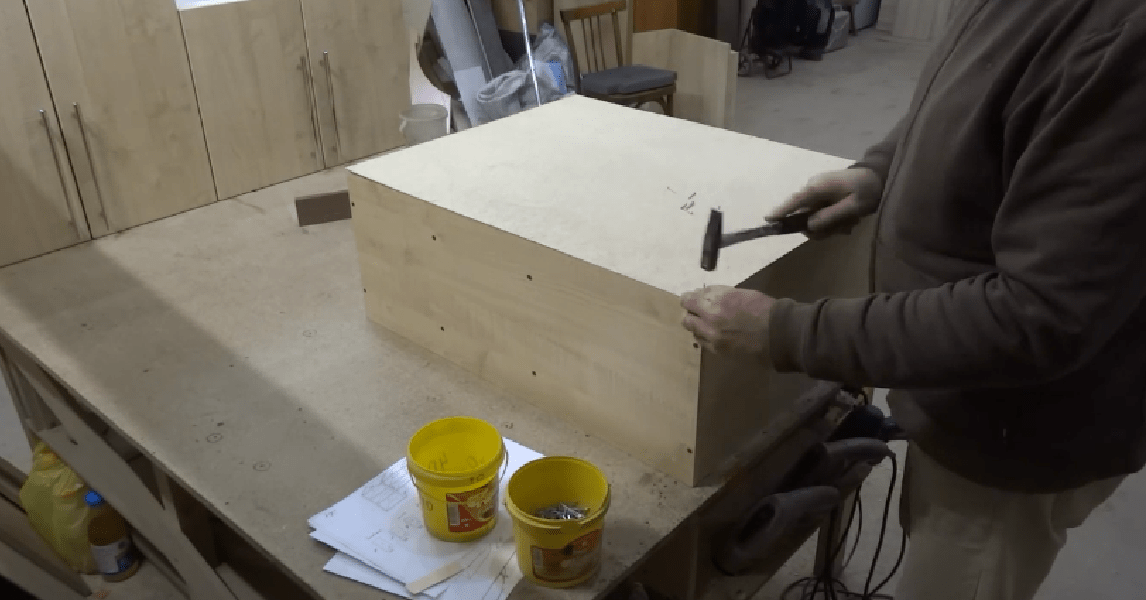

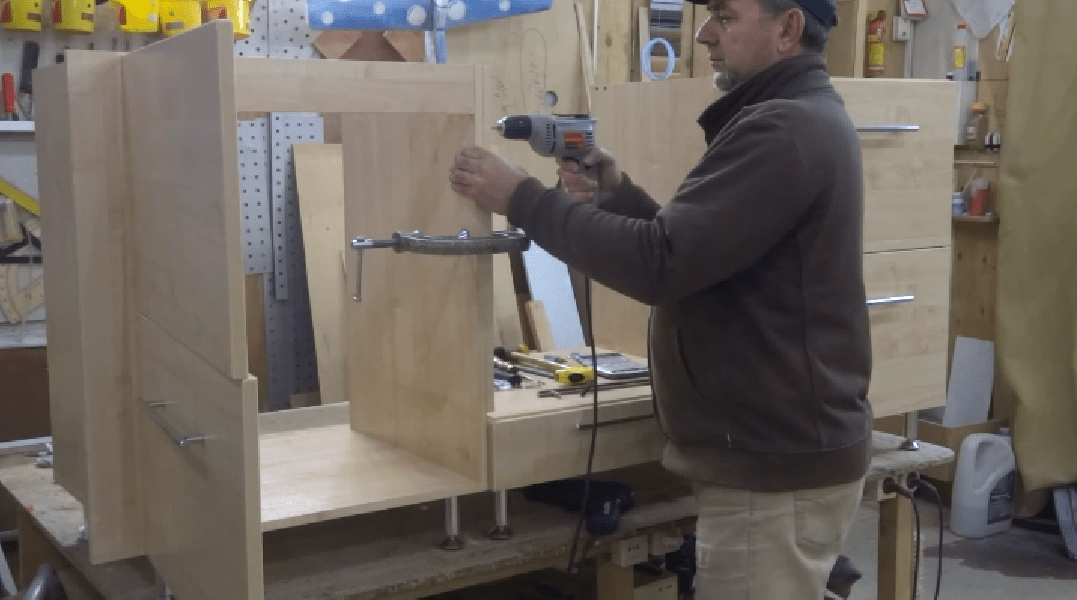

Сборка

Ну а теперь о сборке …

Тут в общем и рассказывать особо не знаю что.

При сборке использую угловые струбцины.

Зажимаю скрепляемые детали сверху и снизу. Подкладываю листы бумаги, иначе велика вероятность покарябать ламинат или оторвать кромку.

Намечаю сначала карандашом, а затем сверлом по дереву (гвоздем) место сверления. Засверливаю и не разбирая вкручиваю евровинты.

При выборе места сверления руководствуюсь следующим правилом. От края отступаю 60 мм. Если длина соединения деталей более 400 мм – ставлю 3 евровинта. Хотя это надо смотреть по месту конечно же.

Для засверливание под евровинты использую специальное сверло с фрезой. Очень удобно – за один раз все 3 диаметра.

Под чашки петель для фасадов сверлю специальной фрезой с упором. Упор не дает засверлиться глубже чем того требуют чашки петель. Очень удобная штука. До этого приходилось искать сверла Фостнера и стачивать направляющий шип до минимума. На глаз контролировать глубину засверливания. Теперь все гораздо проще и быстрее - всем рекомендую.

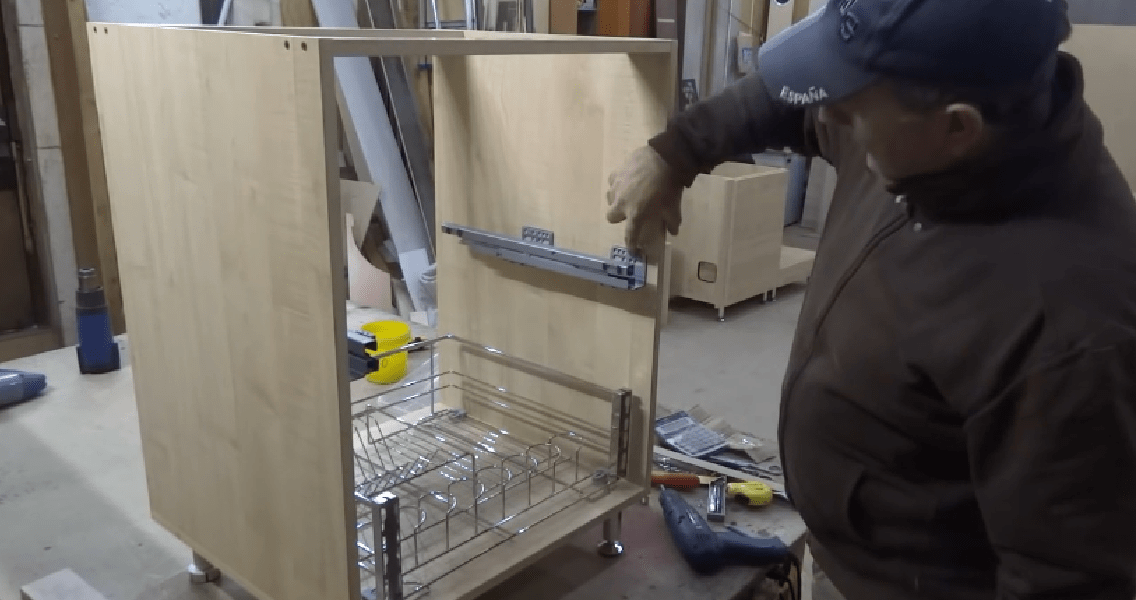

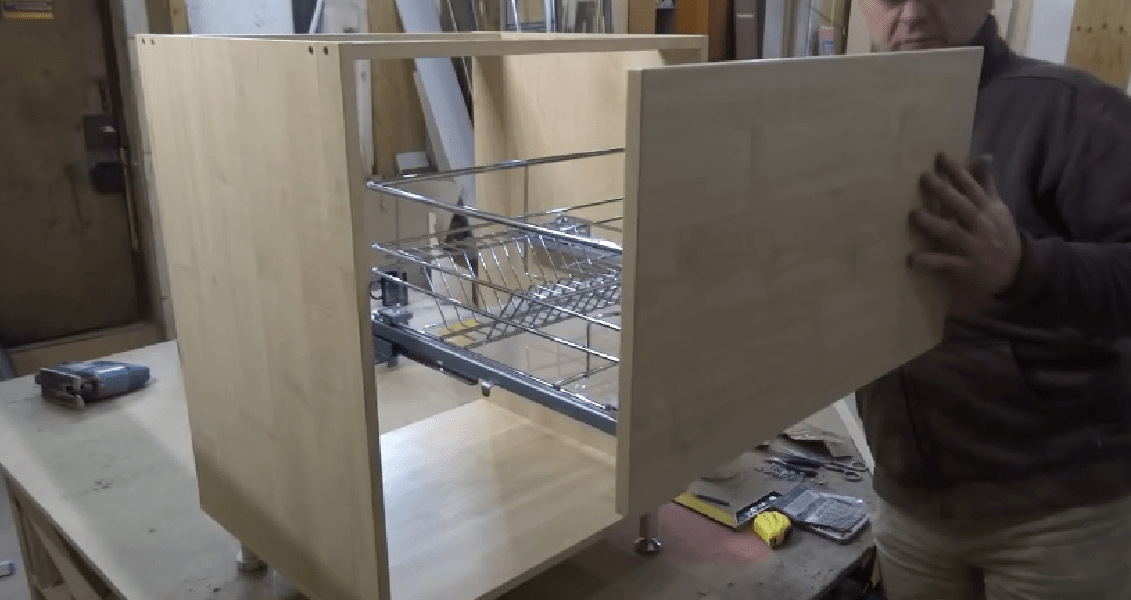

Расскажу, как делал подвесные ящики на примере самого большого. С сушилкой для посуды. Шкаф низкий. Сушилку для кружек и тарелок воткнуть не удалось - мало высоты. Решил разделить на два отдела. В одном сушилка для кружек, другой - тарелки. Покупал длинную сушилку на 800 мм. Потом разрезал под размер отделов. Разделительная стенка висит на крышке - до низа не доходит. Поэтому положил туда стандартный поддон от сушилки на 800мм.

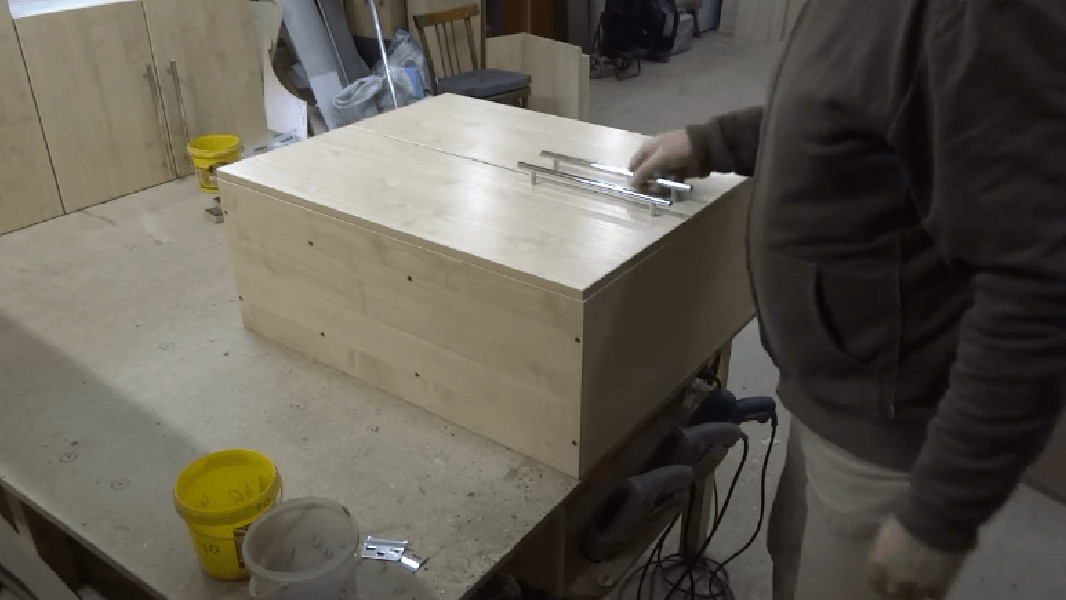

В обще со сборкой тут все понятно. Дно и крышка вкладные. Закрепляем детали с помощью угловых струбцин сверху и снизу. Засверливаем и скручиваем евровинтами. Когда каркас будет собран, прикручиваем заднюю стенку (задник) из ДВП. В магазине все чаще стали задние стенки прибивать, а то и просто пристреливать степлером. Я все же предпочитаю прикручивать. Кручу тонкие шурупы длиной 20 мм с шагом 80-100мм. Можно использовать обычную ДВП, не ламинированную. Но на ней сильно видны пятна появляющиеся от влаги и от жира. Поэтому советую все же ламинированное ДВП – его и помыть можно.

Стоит остановиться на установке петель – лягушек. Я ставил обычные накладные петли Boyard. Самы дешевые, какие были. В общем, работают они нормально – ну а со временем – посмотрим.

От края центр для чашки петли отмечаю 21-22 мм. Стараюсь выдержать 21.5мм. По высоте ящика от верха и от низа, центр ящика намечаю 80-100мм. Это по месту смотреть надо. ВНИМАТЕЛЬНО СМОТРИТЕ ЧТОБ НЕ ПРОСВЕРЛИТЬ В МЕСТЕ ФРЕЗЕРОВКИ!!! У меня на данных фасадах фрезеровка шла в 70 мм от края. Поэтому я сдвинул петлю на 110мм.

После того, как под чашку петли просверлено, я устанавливаю петлю, кладу металлический уголок, выравниваю одну его сторону по краю фасада, а другая сторона уголка устанавливает петлю в нужное положение. Намечаю отверстия под шурупы. После этого засверливаю несквозные отверстия и прикручиваю петлю. Чтоб не просверлить фасад насквозь я использую один очень простой прием. Беру сверло и наматываю на нужной высоте полоску бумажного скотча. Теперь очень удобно контролировать глубину сверления.

В качестве подвеса был выбран специальный металлический уголок. К шкафу крепится болтом насквозь через большую шайбу. Допускает регулировку и прост в креплении к стенки.

Теперь покажу, как я устанавливаю фасад с прикрученными петлями на шкаф.

Открываю петли, перевожу опорные платформы в среднее положения и прикладываю фасад на нужную поверхность шкафа. Качаем фасад и ловим момент, когда платформы петель легли полностью на поверхность шкафа. Только в таком положении отмечаем места сверления под шурупы крепления платформы петли.

Не отмечайте когда носик или пяточка платформы петли поднята над ДСП (как на фото ниже). В этом случае велика вероятность того, что вообще не удастся отрегулировать петлю – не хватит пределов регулировок.

Осталось засверлить и прикрутить фасады. После этого необходимо отрегулировать петли так, чтоб везде были одинаковые зазоры и фасад лежал четко по периметру шкафа.

Кухонная мойка .

При изготовлении кухонной мойки есть несколько ньюансов. Сначал - вот фотки собранной мойки. Правда дверные ручки тут еще не установленны.

Столешницу по глубине шкафа надо подбирать (отрезать) так, чтоб каплесборник выходил за фасады. Каплесборник – это специальная бороздка из водоотталкивающего материала либо неглубокая канавка, которые расположены на нижней фронтальной стороне столешницы. При попадании на столешницу воды, каплесборник не дает ей затекать внутрь кухонных шкафчиков, заставляя воду падать на пол, минуя фасадную часть кухни.

Вообще, на упаковке нержавеющих кухонных моек уже есть шаблон для разметки столешницы. Но 2 последние мойки которые я устанавливал, шли с неправильными шаблонами. Поэтому я советую сначала проверить шаблон. Вырезать его и просто попробовать одеть его на нержавеющую кухонную мойку. На первой у меня шаблон был на 1 см меньше чем нужно по всем сторонам. На второй сбоку не хватало 1 см.

Теперь – как я вставлял мойку в столешницу. Сначала я вычертил границы свободной площади на столешнице. Т.е. слева и справа линии на расстоянии 16 мм от края – это боковины. Сзади 21мм (планка жесткости 16 мм + 5 мм – навес над стенкой из ДВП). Спереди, начиная от линии каплесборника - 34 мм (16мм – фасады + 16 мм планка жесткости+2 мм – зазор между фасадом и боковиной). Теперь есть на столешницы прямоугольник, в который нужно вписать мойку. Измерил мойку и полученный прямоугольник. Мне нужно было расположить мойку в центре. Поэтому положил мойку на столешницу, оставляя одинаковые расстояния от всех сторон мойки до полученного на столешнице прямоугольника и обвел карандашом по столешнице, мойку. Потом отступил от полученного контура 15мм внутрь и начертил еще один контур просто от руки. По этой линии и пилил электролобзиком. Чтоб ввести пилку лобзика я вначале просверлил сквозное отверстие 10мм сверлом. В него вставил пилку электролобзика и далее вышел на разметку. Получилось, что при установке мойки она перекрывает столешницу на 15 мм.

После выпиливания необходимо загерметизировать столешницу для защиты от воды. Внешние торцы обклеил широкой мебельной кромкой. Полученный внутренний рез и нижнюю плоскость столешницы промазал не жалея, хорошо втирая, прозрачным герметиком.

Прежде чем устанавливать мойку, необходимо закрепить столешницу на сам шкаф. Так как мойка большая – пришлось мудрить. В углы прикрутил металлические уголки - фото ниже.

Посередине боковин и планок жесткости установил обрезанные уголки. В месте изгиба просверлил отверстие и вкрутил шуруп под 45 градусов в столешницу.

После этого установил мойку и притянул ее штатным крепежом. Нужно следить за ввинчиваемыми винтами. В некоторых местах при определенном угле закручивания, винт при полном закручивании может упереться в нержавейку и выдавить ее.

Я ставил идущее в комплекте уплотнение мойки. Оно на самоклеющейся основе. Приклеивается по краю мойки. Может просто я не смог – но мне не удалось притянуть по всей поверхности без зазора. Зазоры минимальны – ноготь не пролезет. Но дырка есть дырка. Поэтому все открутил, дополнительно нанес по всему периметру мойки, перед наклеенным штатным уплотнителем, полоску прозрачного герметика. Вообще некоторые мастера выкидывают штатное уплотнение и устанавливают раковину только на герметик. Выдавливают герметик «колбаской» на края раковины, переворачивают и притягивают. При этом зазоров никаких нет, раковина хорошо прилегает, да еще и хорошо герметизируется силиконовым герметиком, который к тому же может быть антисептическим.

Дополнительно, боковые торцы столешницы закрыл полированной планкой. Она прикручивается шурупами. Перед установкой ее я промазал силиконовым герметиком. Эта планка предотвращает разрушение столешницы от вероятных боковых ударов и дополнительно защищает от попадания воды.

Рабочий стол с выдвижными ящиками

Теперь расскажу как я изготавливал следующий предмет мебели для моей кухни. Это рабочий стол с выдвижными ящиками. Для начала - фотографии моего кухонного рабочего стола - конечный результат.

И мойка и рабочий стол устанавливаются на регулируемые опоры 100мм. К ним спереди крепится цокольная планка на штатные клипсы.

Для маленьких выдвижных ящиков применил шариковые направляющие Boyard грузоподъемностью до 25 кг. Для больших выкатных ящиков применил широкие шариковые направляющие той же фирмы, грузоподъемностью до 45 кг.

Каких то особенностей при сборке рабочего стола – нет. Столешница прикручена через планки шурупами. Тонкости только в установке фасадов.

Крепил фасады шурупами. По 2 шурупа на фасад. Сначала наклеивал на ящик небольшие кусочки двухстороннего скотча. Потом осторожно подносил фасад, держась за заранее закрепленную ручку. Сверху и сбоку подставлял кусочки ДВП (для установки с одинаковыми зазорами). Придавливал. После этого фасад оказывается достаточно хорошо закрепленным. Устанавливал все фасады. Если закашивал – смело отдирал фасад и снова приклеивал – очень удобно. Когда расположение фасадов меня полностью удовлетворило, засверливал тонким сверлом и вкручивал шурупы. Вот и вся хитрость.

Вот что получилось в итоге

Стоимость изготовления кухни - себестоимость

Позиция |

Цена, руб |

| 2 листа ДСП ламинированного 1,83х2,44 16мм | |

| Распил ДСП | |

| Кромка с клеевой основой | |

| Фасады | |

| ДВП - 1 лист | |

| Ручки | |

| Стекла | |

|

|

| Мойка | |

| Сушилка для посуды | |

Всего |

11580,72 |

Небольшое количество шурупов, евровинтов, силиконовый герметик, двухсторонний скотч, заглушек, уже было и не покупалось. Плюс расходники: пилки для лобзика, шкурка, сверло для евровинтов (фреза тупится быстро). Поэтому реальные затраты немного, рублей на 300-400, больше. |

|

Правильно выбранная мебель органично вписывается в интерьер, привнося комфорт во время работы и отдыха. Кухонную мебель можно заказать в специализированных магазинах из стандартных серий, но для получения органичности и уюта следует её изготовить по индивидуальным размерам. Заказать изготовление по собственным размерам возможно в магазине, но выгоднее сделать кухню своими руками.

Этапы изготовления мебели

При изготовлении мебели основой являются разработанные чертежи и схемы кухонного гарнитура. Своими руками выполнить проект несложно, но потребуется аккуратность и точность. Изготовление мебели для кухни происходит в несколько этапов. Для этого применяется следующая пошаговая инструкция:

- Проектирование расположения элементов мебели.

- Расчёт размеров деталей мебели.

- Выбор материала и фурнитурных принадлежностей.

- Распиловка и сборка элементов конструкции.

- Установка готовых блоков.

- Крепёж деталей фурнитуры.

Проект кухонного гарнитура

Первое, с чего необходимо начать, это сделать замеры кухонного помещения. После чего схематично нарисовать, можно даже на простом листе бумаги, расположение и вид предметов кухни, а также дверных и оконных проёмов. Реализовывая свою идею , изобразить в примерном масштабе элементы кухонного гарнитура.

При планировании размещения ящиков учитываются такие моменты:

Деталировка и расчёт размеров

После того как примерный эскиз кухни нарисован, выполняются точные габаритные замеры

длины и высоты линий, на которых будут располагаться ящики. После измерений делается деталировка. Это важный и ответственный момент. Деталировка подразумевает разложение каждого шкафа на отдельные детали с указанием их размеров.

После того как примерный эскиз кухни нарисован, выполняются точные габаритные замеры

длины и высоты линий, на которых будут располагаться ящики. После измерений делается деталировка. Это важный и ответственный момент. Деталировка подразумевает разложение каждого шкафа на отдельные детали с указанием их размеров.

Например, деталировка тумбы. Она состоит из дна, верха, двух стенок, задней панели и одной полки. Высота тумбы 740 мм, ширина 500 мм, глубина 350 мм, толщина материала 16 мм. В качестве задней стенки используется ДВП толщиной 2 мм, толщина фасада 20 мм. Выполняется чертёж каждой детали, и проставляются размеры ширины и высоты.

Для рассматриваемого примера высота стенок составит 740−16−16=708 мм, т. е. из общей высоты тумбы вычитаем толщины дна и верха, так как стенки расположены между верхом и дном. Ширина будет равна 350−2−20=328 мм. Получится размер каждой боковины 708×328 мм.

Размеры верха и дна одинаковые, они равны по ширине и по глубине габаритам тумбы 500×350 мм. Задняя стенка и фасад согласно конструкции имеют размеры 740×500 мм.

Полка планируется съёмная, располагается между двумя стенками , плюс для удобства съёма убираем по одному миллиметру с каждой стороны, тогда её ширина составляет 500−16−16−2=466 мм. Глубину делаем с зазором по фасаду 4 мм, получается 350−20−2−4=324 мм. В результате получится полка с размерами 466×324 мм.

Таким образом рассчитывается и изображается на плане каждый ящик, шкафчик и другой элемент мебели. При разработке чертежей и схем мебели своими руками все ошибки совершаются из-за невнимательности, поэтому следует быть предельно внимательным, а лучше сделать на другой день пересчёт для проверки.

Требуется отметить, что существует возможность спроектировать кухню и с помощью компьютера, вернее, специальных программ. Одна из популярных и удобных PRO 100. Эта программа позволит смоделировать в 3D будущий вид кухни в целом и поможет выполнить деталировку. Посмотрев на общий вид, можно будет без труда перемещать шкафчики и проверить, точно ли подходят размеры. Хоть и PRO 100 позволяет выполнить пример раскройки, но лучше это сделать в специализированной программе, такой как Cutting. Она рассчитает наиболее экономное

расположение деталей на листе, помогая минимизировать отходы, учитывая технологические допуски и толщину реза.

Требуется отметить, что существует возможность спроектировать кухню и с помощью компьютера, вернее, специальных программ. Одна из популярных и удобных PRO 100. Эта программа позволит смоделировать в 3D будущий вид кухни в целом и поможет выполнить деталировку. Посмотрев на общий вид, можно будет без труда перемещать шкафчики и проверить, точно ли подходят размеры. Хоть и PRO 100 позволяет выполнить пример раскройки, но лучше это сделать в специализированной программе, такой как Cutting. Она рассчитает наиболее экономное

расположение деталей на листе, помогая минимизировать отходы, учитывая технологические допуски и толщину реза.

Выбор используемого материала

После того как выполнены чертежи и определены размеры кухонных шкафов, наступает ответственный этап по подбору материала. Он выбирается для каждого компонента кухни:

- столешницы;

- фасада;

- задней стенки;

- каркаса ящиков.

Главное требование к столешнице - это способность выдерживать воздействие влаги и стойкость к механическим повреждениям. В качестве материала используется гранит, мрамор, пластик, ДСП, МДФ. Наиболее востребованным является ламинированный МДФ. В последнее время популярно изготовление из листа ламинированного ДСП (постформинга), покрытого сверху пластиком. От материала столешницы, а также фасада, зависит как стоимость кухни, так и её долговечность.

Фасады - это украшение всей кухни, они бывают цельными и рамочными. Обычно для их изготовления используют ламинированную древесно-стружечную плиту (ЛДСП), МДФ, пластик, алюминий, стекло, дерево, акриловый пластик. Каждый вид имеет преимущества и недостатки. Чаще всего выбирается МДФ. Он может быть обтянутый плёнкой и крашеный. Следует отметить, что в местах возможного нагрева лучше всего использовать крашеный МДФ. Он не боится высоких температур и не будет деформироваться, как ламинированная конструкция.

Задняя стенка выполняется из листов ДВП, они выпускаются разной толщиной, для мебели используются толщины 2,5 мм или 3,2 мм. В своём составе содержат перемолотую и прессованную щепу, смешанную с антисептическими и связующими компонентами. На лицевой стороне крепится меламиновая плёнка.

Задняя стенка выполняется из листов ДВП, они выпускаются разной толщиной, для мебели используются толщины 2,5 мм или 3,2 мм. В своём составе содержат перемолотую и прессованную щепу, смешанную с антисептическими и связующими компонентами. На лицевой стороне крепится меламиновая плёнка.

К каркасу ящиков предъявляются требования по прочности, так как он является основой для крепления остальных элементов. Наиболее популярны ДСП, МДФ, дерево. ДСП самый дешёвый вариант, но и самый непрактичный. Он чувствителен к влаге и подвержен быстрому разрушению. Поэтому наибольшее распространение получил МДФ. Получается МДФ методом склейки волокон древесины под действием высокой температуры и давления.

Особняком стоит кухня их дерева. Деревянные изделия прочны, долговечны, экологически чисты. Такой материал удобен в обработке и свободно позволит выполнить кухню из дерева своими руками даже начинающему мастеру. Твёрдые породы древесины лучше использовать для производства массивов и плит, а мягкие для полок, фасадов, элементов декора. В зависимости от породы дерева можно подобрать и цвет. Кухня из деревянного массива уместна в загородных домах, особенно если они выполнены из сруба. Важно отметить, что если кухонный гарнитур оснащается встроенной плитой, то дерево для конструкции не подходит из-за требований пожарной безопасности.

Определение устанавливаемой фурнитуры

При выборе фурнитуры в первую очередь оцениваются финансовые возможности. Все элементы приспособлений делятся на два типа: крепёжные и лицевые. Качественные детали стоят дорого, но и служат дольше. В первую очередь, это относится к петлям и системам выдвижных ящиков.

При выборе фурнитуры в первую очередь оцениваются финансовые возможности. Все элементы приспособлений делятся на два типа: крепёжные и лицевые. Качественные детали стоят дорого, но и служат дольше. В первую очередь, это относится к петлям и системам выдвижных ящиков.

Петли лучше выбирать с автоматическими доводчиками. В качестве выдвижных ящиков использовать тандембоксы или метабоксы. Выбирать нужно именитые бренды, такие как BLUM, Hettich, Boyard. Если планируется использовать ящики с подъёмом фасада вверх, устанавливаются газовые лифты, которые более практичны, чем механические подъёмники.

В торговых точках встречаются ручки различной формы и качества. Качество ручки характеризуется материалом и видом покрытия. Это могут быть сплавы металлов , дерево, силумин и т. п. При выборе стоит попробовать на ощупь изделие, представить, насколько удобно будет им пользоваться.

Распиловка и сборка элементов конструкции

Материал выбран, проект нарисован, остаётся произвести распиловку. В домашних условиях выполнить прямые точные резы сложно, так как для этого требуются координатные станки с качественными резцами. Удобнее заказать распил на производстве. Для этого понадобится отдать материал и перечень деталей с их размерами, а всё остальное выполнит специализированная компания. Обычно в ней заказывается и проклейка кромки как на элементы каркасов кухни, так и открытых бортов столешницы. Поклеенная кромка не только придаст изделиям законченный вид, но и защитит открытые части от воздействия влаги.

Материал выбран, проект нарисован, остаётся произвести распиловку. В домашних условиях выполнить прямые точные резы сложно, так как для этого требуются координатные станки с качественными резцами. Удобнее заказать распил на производстве. Для этого понадобится отдать материал и перечень деталей с их размерами, а всё остальное выполнит специализированная компания. Обычно в ней заказывается и проклейка кромки как на элементы каркасов кухни, так и открытых бортов столешницы. Поклеенная кромка не только придаст изделиям законченный вид, но и защитит открытые части от воздействия влаги.

Сама сборка ящиков и других конструктивных элементов происходит с использованием инструмента. К такому инструменту относится:

- угольник;

- дрель;

- набор свёрл;

- карандаш;

- кондуктор.

Кроме инструмента, потребуется мебельный крепёж: минификс, рафикс, шкант, саморезы и т. п.

Применяя мебельный кондуктор, собрать ящик, установить петлю или выдвижной механизм совсем несложно. Мебельный кондуктор можно использовать самодельный, а возможно приобрести и профессиональный. Такие приспособления содержат всевозможные размеры отверстий, выполненные на стандартном расстоянии и соответствующие разным вариантам крепления. Его использование заключается в установке на обрабатываемую деталь и проведении через него работы по сверлению. В случае самодельного варианта кондуктор часто выполняется в виде шаблона.

Сборка всех ящиков происходит независимо друг от друга в удобном для этого месте. Предварительно на элементах конструкции подготавливаются отверстия под петли фасадов, а в случае выдвижных ящиков устанавливаются доводчики и сами механизмы выдвижения.

Установка и крепление мебели

Установка кухни начинается с подвесных ящиков. Для этого используются крюки, вбитые в стену, или монтажная планка. Применение планки оправдано лёгкостью установки и подстройки положения. Для этого в подвесных ящиках устанавливаются петли или скобы.

Установка кухни начинается с подвесных ящиков. Для этого используются крюки, вбитые в стену, или монтажная планка. Применение планки оправдано лёгкостью установки и подстройки положения. Для этого в подвесных ящиках устанавливаются петли или скобы.

Планка прикручивается к стене строго по горизонтальному уровню на требуемой высоте. Благодаря своей конструкции установленная в ящиках навеска легко надевается на рейку и позволяет осуществить регулировку положения в любой плоскости. Такой способ навески легко выполняется в одиночку. Все ящики между собой соединяют мебельными шурупами, предварительно просверлив отверстия.

После верхних шкафов на свои места расставляется нижняя мебель. Она регулируется в горизонтальной плоскости и на неё сверху укладывается столешница. В столешнице прорезаются отверстия под встроенную технику и мойку.

Процесс установки и выравнивания облегчит предварительная подготовка стен и пола, для этого их потребуется выровнять, установить заранее розетки и источники освещения.

На последнем этапе навешиваются фасады. Петли устанавливаются в специально подготовленные места, происходит крепёж ручек и установка выдвижных ящиков в направляющие. После чего устанавливается цоколь.

Спроектировать и построить кухонный гарнитур своими руками не так сложно и проблемно, как может показаться с первой минуты. Собрать фасад мебельного качества, разумеется, не удастся, для этого нужен немалый опыт и специальное оборудование, но изготовить кухонный гарнитур для дачи своими руками вполне реально. Вопрос упирается только в наличие достаточного количества ресурсов и свободного времени.

Порядок работы, как построить гарнитур грамотно и надежно

Перед тем как сделать своими руками первый кухонный гарнитур, будет полезным, прежде всего, оценить свои силы. Дело в том, что кухонную мебель можно изготовить двумя способами:

- Как встраиваемый кухонный гарнитур, размещаемый на предварительно собранном деревянном каркасе. Встроенный гарнитур проще в изготовлении, требуется меньше ресурсов, и сам процесс занимает максимум несколько дней работы;

- Сборный гарнитур является, по сути, точной копией фабричной кухонной мебели, с той только разницей, что делаем кухонный гарнитур своими руками из клееной еловой плиты ручным столярным инструментом, без мебельного ламинирования.

Каркасные варианты гарнитуров отличаются огромной несущей способностью. За счет каркаса и отсутствия регулируемых ножек-опор кухонная мебель получается очень прочной и устойчивой. На полки и ящики можно уложить вдвое-втрое большее количество кухонной утвари, чем в классический наборный или модульный гарнитур. И даже после 20 лет эксплуатации шкафчики не провиснут, а нижний ярус в кухонном гарнитуре не выгнет дугой из-за запредельной или неравномерной нагрузки на столешницу.

Но у модульной схемы есть свои преимущества. Например, если каркасник в случае поломки очень долго и сложно ремонтируется, то для наборной схемы проблема, как отремонтировать своими руками кухонный гарнитур, решается за пару часов. Достаточно раскрепить стяжки и вытащить требующий ремонта шкаф или тумбу.

Выбор чертежа и материалов

Независимо от того, какой способ выбран для изготовления мебели, перед тем как сделать кухонный гарнитур своими руками, нужно подобрать чертежи на изделие или сделать их собственноручно, желательно с максимальной степенью деталировки.

Один из вариантов, как составить эскиз и посчитать размеры на кухонный гарнитур своими руками, приведен на видео

В комплекте чертежей должно быть три основных документа:

- Сборочный эскиз, в котором отражены все нюансы и размеры, необходимые для понимания того, как собирается кухонный гарнитур;

- Деталировка или схематический рисунок на каждую деталь;

- Общий список и изображение заготовок на каждый модуль или встраиваемый шкаф.

В качестве материала лучше всего использовать простую и недефицитную еловую клееную панель, габаритами 600х1200 мм, толщиной 30 мм. Для каркасной схемы можно использовать любой брус и ту же еловую панель, но более скромных размеров, 400х600 мм. Разумеется, перед началом работ материал необходимо пропитать защитой от древоточцев и покрыть защитным лаком.

Строим каркасный гарнитур своими руками

Традиционно встраиваемые модели кухонных гарнитуров изготавливали в угловом исполнении. Это позволяло усилить конструкцию и одновременно увеличить опорную площадь кухонного фасада.

Гарнитур для кухни собирают в следующем порядке:

- Сборка каркаса;

- Установка столешницы;

- Изготовление ящиков и навешивание дверей на тумбочки и шкафы;

- Тонирование древесины, выполнение отделочных операций.

При размерах 200х250 см средняя стоимость изготовления составляет около 50 тыс. рублей. Скептики могут заявить, что за эту сумму можно купить что-то похожее в любой из фирм, изготавливающих мебель из ДСП. Но на практике самостоятельно изготовить кухонный гарнитур своими руками, фото, означает гарантию качества и минимальный риск переделок.

Для каркаса используем сосновый брус, тщательно высушенный и обработанный лаковой пропиткой. В первую очередь потребуется собрать верхний ярус, отрезаем от бруса 50х50 мм кусок размером 90 см и пришиваем его дюбелями вертикально, по угловой линии стены.

Вторым заходом нашиваем левую и правую горизонтальные планки каркаса. Для того чтобы удержать столешницу гарнитура, необходимо использовать стартовую планку, толщиной не менее 20 мм и 10 см шириной. Далее из доски 20х100 мм собирается нижний короб, его можно уложить непосредственно на пол, при условии, конечно, что плитка или любое другое напольное покрытие, на которое и будет опираться кухонный гарнитур, имеют гидроизоляционный подслой.

Следующим действием на собранный Г-образный короб вертикально устанавливаются перегородки из еловых панелей, которые в дальнейшем составят силовой каркас нижнего яруса кухонного гарнитура. Чтобы пришить перегородки к ранее установленным стартовым планкам, по углам панелей выполняют угловой вырез или выпил в виде прямоугольника 60х20 мм.

После выравнивания панелей набивают вторую пару горизонтальных планок. Каркас кухонного гарнитура готов, можно переходить к укладке столешницы.

Столешница для кухонной меблировки

Наиболее дорогостоящая часть самодельного кухонного гарнитура. Стоимость одного комплекта обойдется примерно в 15-20 тыс. руб. Для каркасной конструкции лучше всего использовать ламинированную ДСП с заклеенными торцами.

Купленную заранее плиту шириной 60 см и длиной 4,5-5 м размечают для разрезания на две равные части. Первой на каркас укладывается левая часть длиной 2,5 м. Плиту можно закрепить на саморезах с внутренней стороны, или осадить на гарнитур на силиконовом герметике, без механического крепежа.

Вторая часть кухонной столешницы укладывается в торец буквой L, при этом линию реза можно даже не зачищать. Линия стыка, как и все подобные детали в гарнитуре, будет заклеена и закрыта накладным молдингом.

Оборудуем гарнитур мойкой, ящиками и дверьми

Пока на каркасном гарнитуре не установлены главные элементы — ящики и полки, необходимо выполнить монтажные работы с мойкой, подключением водопровода и канализационного слива. Разумеется, пока каркасный гарнитур не будет полностью собран, все коммуникации остаются в заглушенном виде.

Мойка устанавливается на кухонной столешнице в последнюю очередь. Чтобы не сорвать тонкую ламинированную пленку, по размеченной линии выреза наклеиваем прозрачный скотч.

- С помощью электролобзика вырезаем овальное окно;

- Промазываем стенки реза силиконом;

- Устанавливаем и осаживаем чашу мойки.

Для установки рабочих ящиков гарнитура нужно предварительно набить деревянные рейки-полозья, по которым коробки с кухонной утварью будут выдвигаться из тела гарнитура.

Каждый ящик собирается на заготовленном заранее прямоугольном шаблоне, боковины и задняя стенка изготавливаются из деревянной планки, дно — из фанеры. Единственным затруднением, с которым можно столкнуться, изготавливая каркасный кухонный гарнитур, является необходимость изготовления фасадов-дверей и лицевых панелей ящиков.

Красиво их вырезать вручную, так, чтобы самодельный кухонный гарнитур смотрелся на уровне фабричного, явно не получится, поэтому эту часть деталировки нужно будет заказать или купить в готовом виде.

11

Делаем модульный кухонный гарнитур

Наборной кухонный гарнитур строится значительно дольше и труднее. Если в состав кухонной мебели входят нижний опорный ярус и набор навесных ящиков, то на всю работу уйдет не менее 5-10 дней, в зависимости от размеров и сложности отделки гарнитура.

Подготовка материала

Перед тем как разделывать и раскраивать купленный панельный материал на гарнитур, необходимо выполнить отбраковку плит, выбросить все сучковатые, кривые панели. Материал с небольшими трещинами отправляют на вспомогательные цели, например, на раскройку внутренних полок кухонного гарнитура.

Остальную часть панелей раскраивают по имеющимся эскизам и чертежам. По завершению нарезки заготовок торцы лицевых деталей будущего кухонного гарнитура заклеивают полиуретановой лентой, а поверхность полируют до матового блеска.

Один из лучших вспомогательных материалов, как сделать кухонный гарнитур своими руками, приведен на видео

Шаг первый, строим ящики и тумбы под гарнитур

Если раскройка заготовок выполнена правильно, без отклонений от расчетных размеров, то сборочные операции при изготовлении шкафчиков и тумб оказываются не сложнее, чем, если собирать покупной фабричный кухонный гарнитур.

Например, навесной кухонный ящик изготавливается в следующем порядке:

После сборки угловые кромки необходимо аккуратно зачистить мелкой наждачной бумагой, для того чтобы избежать появления заусениц и убрать выступающий край боковины.

Сборка сушильного шкафчика

Детали нижнего яруса собираются аналогично навесному шкафчику, но сборочные работы имеют свои нюансы. Большинство кухонных гарнитуров комплектуется сушилками или сушильными шкафами для посуды. Изготовление сушилки для кухонной посуды требует правильной установки дополнительной оснастки – решетки и поддона.

Корпус сушильного шкафчика собирается на саморезах. Так как кухонный гарнитур должен устанавливаться с десятисантиметровым зазором от пола, на дно короба крепятся опорные ножки, передние – из хромированной стали, задние – из ударопрочного пластика.

Саму сушилку можно изготовить своими силами из стальной сетки, но подобный вариант не всегда подходит. Если делать кухонный гарнитур на профессиональном уровне, то лучше всего использовать готовый комплект деталей для сушилки с доводчиком.

Принцип работы такого устройства мало чем отличается от выдвижного ящика. Единственное отличие в том, что вместо деревянного коробка выдвигается-задвигается металлическая сетка с ячейками для посуды, а встроенный механический доводчик помогает затолкнуть тяжелую загруженную сушилку до конца в шкаф.

Первым действием размечаем на внутренней стороне вертикальных стенок две линии крепления полозьев с доводчиком и крепим опорные детали на стены.

К сведению! Доводчик используется для инерционной доводки ящика и безударного закрытия любого выдвижного объекта, встроенного в кухонный гарнитур.

И в заключение сборки на переднюю часть выдвижной сушилки крепим фасадную панель.

В итоге в кухонном гарнитуре получается сушильное отделение, ничем не отличающееся от фабричной сушилки.

Изготовление метабокса

Больше всего кухонной утвари хранится в гарнитуре именно в выдвижных ящиках. Поэтому сложно представить, как, изготавливая кухонный гарнитур, можно обойтись без сушилки с выдвижным ящичным отделением.

Для сушилки лучше всего подойдет усовершенствованная версия выдвижного ящика, именуемая еще, как метабокс или металлический бокс. По сути, это обычный ящик с металлическими боковинками и роликовыми опорами.

Основой для метабокса служит вырезанное по размерам фанерное днище. К тыльной кромке заготовки крепят заднюю стенку бокса, тоже из фанеры.

Крепление очень простое, но выполнять его следует предельно внимательно и осторожно, чтобы не выйти за границы бокса, иначе кривой метабокс испортит все впечатление от красивого фасада кухонного гарнитура.

Следующим этапом с помощью саморезов крепим металлические боковины с роликовыми опорами. На дно тумбочки, в которую будет вставляться метабокс, устанавливаем направляющие полозья. Остается выполнить одну из самых тонких операций, изготавливая кухонный гарнитур. Потребуется так закрепить фасадную панель метабокса, чтобы она закрывала нижний край донной части тумбы. При этом щель между верхней кромкой панели метабокса и фасадом сушилки составляла не более 2 мм.

Операция стяжки шкафчиков гарнитура

Стяжку нескольких подвесных ящиков в один моноблок используют с целью придания кухонному гарнитуру более высокой жесткости. Подготовка и разметка выполняется «на земле», сама стяжка проводится в момент навешивания ящиков на стену.

Предварительно верхний ярус кухонного гарнитура выкладывается горизонтально на ровной поверхности стола.

Кухонный гарнитур, нижний ярус

Значительно более трудоемкой остается сборка и стяжка нижнего яруса кухонного гарнитура. Начинается процесс сборки с установки всех тумб и шкафов на ровной горизонтальной поверхности.

Сперва вращением опорных ножек гарнитур выравнивается по высоте. Отсутствие перекосов контролируется с помощью строительного уровня. Как только все шкафы приняли нужное положение, вся конструкция фиксируется несколькими строительными струбцинами.

После окончательного выравнивания и фиксации в смежных стенках просверливаются отверстия М5-М8, устанавливаются стяжные пары и затягиваются до рабочего состояния. Весь кухонный гарнитур по конструкции превращается в моноблок.

Вопрос установки столешницы необходимо решать только после того, как плита будет подогнана и установлена без проклейки в черновом варианте. Для самодельных кухонных гарнитуров возможен только вариант изготовления столешницы на основе ламинированной древесно-стружечной плиты или водостойкой фанеры. Вырезать окно под установку в гарнитуре мойки и варочной панели можно только после окончания монтажа водяных и газовых коммуникаций.

Заключение

Распланировать и изготовить кухонный гарнитур своими руками вполне по силам обычному столяру-любителю средней квалификации. Несмотря на тот факт, что некоторые комплектующие к кухонному гарнитуру приходится приобретать в готовом виде, экономически постройка шкафов и столиков оказывается более выгодной, чем покупка готовой фабричной меблировки для кухни.

Интересно, что человек, имеющий деньги, все сделал своими руками..

И получил замечательный результат..

Эту кухню сделал не профессиональный мебельщик или краснодеревщик,

Все что касается продукции Blum — великолепно. Используйте фирменную программу Blum Dynalog — она все сделает за вас и, как итог, вы получите чертежи со всей необходимой для установки фурнитуры разметкой:

Детали проектирования я расскажу ниже, на примере фотографий уже готовых изделий.

Закупка кухонной техники

Рекомендую не оставлять этот этап напоследок. Как минимум, желательно, если не купить, то хотя бы четко определиться с тем, что вы купите позже и скачать всю документацию по этим продуктам. Духовка, плита, мойка — они хоть и сделаны по некоторым кухонным стандартам, но могут иметь конструкционные особенности. Делать кухню, даже не представляя какую технику вы туда поставите — неправильно, намучаетесь. Я вот, например, не все учел с духовкой — поэтому вместо фасада под духовкой, вы пока видите дырку (надо чуть фрезернуть фасад, пока не осилил).

Я купил духовку и индукционную варочную поверхность Gorenje, вытяжку Eleyus, мойку Franke Java, смеситель с системой фильтрации Grohe Blue (первый в Украине в данном исполнении, кстати). 3200$

Заказ дров (ДСП, ДВП, фасады)

Раньше я искренне полагал, что производство мебели — это большие цеха, дорогие станки, десятки людей персонала. Бывает конечно и так, но многие работают и в гаражах. Для того, чтобы производить мебель не нужно пилить ДСП и делать фасады — этим как-раз и занимаются десятки людей в больших цехах на дорогих станках. Туда нам дорога.

Результатом проектирования должен стать Excel-файл, содержащий перечень всех необходимых нам панелей. Вот такой:

В отношении плитных материалов, мой выбор был таков:

ДСП Egger Cappuccino 18mm в качестве материала корпусов

ДСП Egger Platinum White 16mm в качестве материала для ящиков

ДВП Egger для задних стенок корпусов

Крашенный МДФ в качестве фасадов

Теперь смотрите, какой нюанс. У той компании, куда мы придем, есть складская программа ДСП — это те варианты толщин и цветов, которые они держат на складе постоянно в больших количествах. Если то ДСП, которое вам необходимо, присутствует в складской программе — все ок, вы заплатите за столько квадратных метров, сколько вам надо. А вот если не входит — вам придется покупать ДСП листами. Один лист, в случае ДСП Egger — это 5,8 кв.м. И если вам необходимо 6,3 кв.м. все равно придется купить два листа.

Компании, которые занимаются порезкой и кромкованием ДСП, производством фасадов, сегодня можно встретить практически в любом областном центре страны. Вы им — чертежи и деньги. Они вам — все ваши дрова в упакованном виде с доставкой хоть в квартиру.

Порезка и кромковка ДСП, ДВП, фасады, доставка — все это обошлось мне в 650 долларов.

Заказ фурнитуры (ручки, ножки, тандембоксы, прочее)

Никаких проблем. Но лучше не рыскать по всяким Леруа Марленам, поскольку там представлен в основном недостойный массмаркет. Лучше найти приличную компанию-поставщика мебельной фурнитуры с большим ассортиментом и покупать все там.

Я купил:

12 наборов для ящиков полного выдвижения Blum Tandembox Intivo

2 петли + bluemotion для дверцы под умывальником

1 выкатная сетка с доводчиком под духовку

Все это стоило 1200$

Закупка инструмента

Вообще, у любого рукастого пацана уже есть некоторые инструменты.

Мне пришлось докупить шуруповерт Makita, электролобзик Bosch, струбцины и присадочник Wolfcraft.

Я сразу предупрежу — без шуруповерта в сборке мебели делать нечего. Там совершенно огромное количество шурупов. И китайские одноразовые поделки за 40 баксов вам не помогут. Шуруповерт для мужчины, это как дилдо для женщины. Не скупитесь. Порадуйте себя. Пригодится.

Итак, в начале процесса имеем:

Первым делом, отнесем дрова на балкон и рассортируем по тумбам. Благо, на каждом элементе присутствует наклейка, соответствующая номеру детали в вышеприведенном списке деталей:

Ну и, пожалуй, начнем сборку. Практически вся итальянская корпусная мебель собирается на шканты (чопики) — преимущество данного способа в том, что никакие части крепежа не вылазят наружу, недостаток — мебель собранная на шкантах является неразборной. Мебельщики для таких целей предпочитают конфирмат — он намного менее требователен по допускам.

Соединение на шкантах требует точности подгонки ответных отверстий в 0,5 миллиметра. Такой результат достижим без применения специального инструмента, но с огромным геморроем. Поэтому, был приобретен такой вот инструмент:

Сверлим первые отверстия в боковине тумбы:

Итак, наша задача, собрать первую тумбу и понять, растут ли наши руки из жопы, или все-таки из плеч.

Берем боковину, будем делать отверстия, которые будут соединены с дном шкантами. Обратите внимание на ограничитель глубины сверления на сверле. Для чего он нужен, надеюсь объяснять не нужно. Бзззынь:

Вот что у нас получилось:

Отверстия по бокам — 40 мм. от краёв, центральное посередине. Ширина боковины (это имеет значение, расскажу позже) — 560 мм. Присадочник работает в режиме как сверления ответных отверстий, так и копирования. Копируем на вторую боковину. Таков принцип работы присадочника для сверления ответных отверстий, показываю на примере царги:

Напомню, что при соединении на шканты, важна точность сверления ответных отверстий (плюс-минус пол-миллиметра). С данным инструментов у меня ни разу не возникло проблемы с этим — детали входили друг в друга (постанывая) с небольшим усилием. Девайс этот стоит всего ничего — 40 баксов. Он сильно сэкономит ваше время — я, ради интереса, попытался сделать ручную разметку на тестовых кусках ДСП — это в разы больше времени и намного большая вероятность ошибки.

Вот дно ящика с уже просверленными ответными отверстиями под боковины:

Мы просверлили 20 отверстий и вуала, наши руки таки растут не из жопы:

Окай, двигаемся дальше. Теперь нам надо оснастить тумбу доводчиками, ножками и задней стенкой из ДВП.

В монтаже доводчиков нет ничего сложного — все в той же программе Blum Dynalog, вы получаете точные размеры точек, куда будут крепится направляющие. Здесь действует одно правило — семь раз отмерь, один отрежь:

Просто, как дважды два. Если ошибетесь в пределах 3 миллиметров — все равно все будет отлично работать. Это прекрасная техника.

Смонтировать ножки — тоже ничего сложного. Главное задать себе стандарт по их расположению и следовать ему на всех тумбах:

Еще одна тумба (самая широкая, 80 см.) поспела. На ней уже стоят направляющие и ножки.

Совершенно не стоит переживать по причине некоторой хлипкости изделия — как только будет смонтирована задняя стенка — тумба нальется приятной прочностью. Здесь показан начальный этап крепления задника — низ прихвачен двумя шурупами по бокам, промерены диагонали и углы, верх прихвачен струбциной к царге. Теперь можно смело лупить шурупы (сделав предварительную сверловку двух-миллиметровым сверлом):

Ну вот, как бы уже есть прогресс:

Готовим фасады. Слева на фасаде — сверлильный кондуктор (тот же Wolfcraft), правее — ручной зенкер:

Здесь в дело вступил электролобзик — им я пропилил отверстия под розетки, после чего просиликонил открытый рез. Ну и навесил блок управления фильтром и держалку самого фильтра:

Когда все тумбы были готовы, пришло время их воссоединить. На этом этапе важно, регулируя ножки, вывести их в уровень — то есть верх тумб должен лежать в одной плоскости. Зажимаем тумбы между собой струбцинами, и обязательно делаем “подкладку” — деревянный брусок, в который выйдет сверло. Если этого не сделать — на выходном отверстии будут серьезные сколы.

Привез столешницу, Luxeform Boston 38 мм. Просил сделать вырезы, сделали, но, смотрите, как оригинально (я правильно, вообще, запятые расставил?):

В принципе, они правы. Транспортировать массивную столешку с полным вырезом — риск — может поломаться. Пришлось поработать лобзиком. Рез обязательно нужно засиликонить — открытый торец ДСП быстро вспухнет, если этого не сделать. Ну и здесь же можно увидеть, как решился вопрос с тупым углом — все весьма просто нивелируется. Естественно, я предварительно делал чертеж с расчетом геометрии.