Poros - apa itu? Perangkat lubang. Mempersiapkan rig pengeboran untuk pengeboran

SHURF - sumur dangkal yang dibangun di dekat rotor dan dirancang untuk menurunkan kelly selama pembuatan pipa bor selama periode saat pipa tidak dibor.

Mereka mengebor di bawah lubang dengan turbodrill atau rotor. Untuk mengebor subpit dengan turbodrill, bit, turbodrill, dan kelly dipasang terlebih dahulu di atas kepala sumur.

Pada garis yang menghubungkan pusat sumur dengan penyangga kanan menara (dari sisi jembatan) pada jarak 1,5 ... 2,0 m dari sumbu sumur, lubang untuk pipa pit ditebang . Rol dan tali rami dengan diameter 28,5 mm dan panjang 12 ... 15 m diikat sementara ke penyangga menara yang sama pada ketinggian 1,5 ... 2,0 m dari lantai rig pengeboran. lubang dilakukan dalam urutan berikut. Sebuah turbodrill dengan pahat diseret ke dalam lubang yang dipotong melalui sub-pit. Tubuh turbodrill melilit setidaknya tiga putaran tali rami. Dalam hal ini, ujung tali yang berjalan (ke arah putaran badan turbodrill) harus diikat ke penyangga menara, dan ujung tali yang berjalan dilemparkan ke atas katrol dan dihubungkan ke penyeimbang. Pergerakan turbodrill dengan kelly dalam posisi vertikal dipastikan dengan melewati belokan tali rami sambil mempertahankan tegangan yang sesuai.

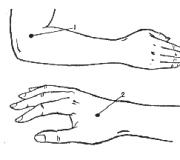

Untuk pengeboran lubang yang aman menggunakan turbodrill atau bor listrik, sejumlah perusahaan menggunakan perangkat khusus yang dibuat dalam bentuk dua pelat tempa yang ditekuk dalam bentuk pipa terkemuka. Pelat diletakkan di pipa utama dan diikat bersama dengan empat baut. Tali baja dimasukkan ke dalam lubang khusus yang ada di kedua sisi pelat, dililitkan di sekitar pemutar berlawanan arah jarum jam dan diikat di mulut pengait. Kait dipasang dengan sumbat. Saat mengebor di bawah lubang, pipa utama dijaga dari rotasi oleh bagian yang ditangguhkan dari sistem perjalanan, yang inersianya cukup untuk meredam momen reaktif.

Lubang dibor dengan kedalaman 15 ... 16 m. Kemudian dua pipa selubung yang disekrup (dua pipa) dengan diameter 273 mm dimasukkan ke dalam lubang, ujung atas dua pipa dilengkapi dengan visor untuk memudahkan pemasangan ujung pipa terkemuka ke dalam lubang. Saat mengebor di bawah lubang dengan rotor, penggeraknya dapat dilakukan melalui winch atau melalui penggerak individu. Saat mengebor di bawah lubang dengan drive melalui winch, rotor diseret ke tempat lubang dan dipasang miring, di mana papan setebal 90 mm ditempatkan di bawah slide rotor dari sisi trotoar. Rotasi rotor ditransmisikan melalui rantai yang dipasang pada sproket drum winch kecepatan rendah. Saat mengebor di bawah lubang dengan bantuan penggerak individu, rotor dipasang dan diperkuat di tempat pengeboran lubang pada jarak 1,5 ... 2,0 m dari kepala sumur.

Pertama-tama, pelanggan harus memahami bahwa tanpa menggali lubang dan memeriksa struktur pondasi, surveyor dapat menarik kesimpulan tentang keadaan pondasi bangunan hanya dengan tanda tidak langsung. Lubang diperlukan untuk:

- tentukan jenis pondasi, bentuknya dalam denah, dimensi, kedalaman, tulangan yang dibuat sebelumnya, serta kisi-kisi (saat memeriksa pondasi tiang di setiap lubang, diameter, pitch dan jumlah rata-rata per 1 m pondasi diukur) dan pondasi buatan ;

- memeriksa bahan pondasi dengan definisi kelas beton, kadar batu dan mortar, dan kadang-kadang untuk membuka tulangan pondasi;

- mengambil contoh tanah dan bahan pondasi untuk pengujian laboratorium;

- menetapkan keberadaan waterproofing dan menentukan kondisinya.

Menurut SP 11-105-97 "Survei teknik dan geologi untuk konstruksi. Bagian I. Aturan umum untuk produksi pekerjaan", lubang adalah tambang yang bekerja dengan kedalaman maksimum hingga 20 meter. Namun, kami akan mengesampingkan definisi resminya, karena survei adalah jenis kegiatan yang fokusnya lebih sempit dan memiliki karakteristiknya sendiri. Dalam survei, kedalaman lubang 20 m hanya dapat ditemukan pada struktur unik dan pelanggan tidak boleh mengambil gambar kehancuran yang mengerikan di hati. Kedalaman rata-rata lubang di gedung rata-rata untuk pelanggan rata-rata, berdasarkan praktik kami, adalah sekitar 2 meter jika lubang dirobek dari sisi bangunan yang tidak dipanaskan, dan bahkan lebih sedikit lagi jika lubang dirobek dari ruang bawah tanah .

Dalam survei bangunan, lubang adalah galian vertikal di tanah dengan kedalaman 0,5 meter di bawah dasar fondasi yang disurvei, yang dirobek di sebelah dinding atau kolom bangunan. Dimensi lubang dalam denah ditentukan oleh ukuran dasar pondasi, bentuknya, serta sifat-sifat tanah (bila tanah runtuh, biasanya lebih mudah dan lebih menguntungkan bagi pekerja untuk menggali lubang. lubang yang lebih besar daripada memperkuat dindingnya dengan papan). Paling sering, kedalaman lubang tidak lebih dari 2 meter, dimensi dalam hal 1,5x1,5 meter dari luar bangunan, dan kedalaman hingga 0,8 meter, ukuran dalam hal 1x1 m dari ruang bawah tanah gedung.

Pondasi strip dibuka langsung di sepanjang tepi dinding yang tipis. Pondasi pilar harus dibuka dengan salah satu dari tiga metode berikut yang diberikan dalam Manual untuk inspeksi struktur bangunan gedung OJSC "TsNIIPromzdaniy" (lihat gambar):

- 1. Pembukaan "di sudut" - digunakan dengan adanya geometri simetris dari fondasi dalam hal, dengan penempatan peralatan yang padat dan ketidakmungkinan untuk membongkarnya; dengan tidak adanya deformasi sedimen, serta selama pemeriksaan ulang;

2. Bukaan "di dua sisi" - digunakan dengan adanya deformasi sedimen yang tidak dapat diterima dari bagian bangunan di atas tanah di area ini; saat merancang peningkatan beban yang signifikan pada tanah atau dengan fondasi asimetris;

3. Pembukaan "sepanjang perimeter" - digunakan dalam keadaan darurat lokasi bangunan yang terkait dengan penurunan tanah dasar. Pembukaan fondasi dengan cara ini dilakukan di bagian yang tidak lebih dari 1,5 m; tidak diperbolehkan untuk membuka fondasi secara bersamaan di sepanjang perimeter.

- skema struktural bangunan, jumlah berbagai jenis struktur bantalan beban yang berbeda, kemungkinan membuka beberapa fondasi dengan satu lubang - idealnya, perlu memiliki informasi tentang fondasi semua elemen struktural yang berbeda;

- keadaan struktur bangunan, area buta, adanya deformasi sedimen - disarankan untuk meletakkan lubang di dekat retakan sedimen untuk melihat keadaan pondasi di tempat yang kritis;

- ketersediaan dokumentasi desain, eksekutif atau survei;

- ketersediaan spesifikasi teknis dari perancang;

- adanya penugasan teknis dari pelanggan (pelanggan mungkin memiliki idenya sendiri tentang rekonstruksi bangunan, yah, dia hanya dapat mengetahui di mana di dalam gedung, menurutnya, ada retakan sedimen yang signifikan);

- kemungkinan mengekstraksi lubang dari luar gedung tanpa persetujuan dari otoritas pengawas - persetujuan akan memakan waktu lebih lama daripada pekerjaan survei (baik panjang atau mahal), oleh karena itu, jika memungkinkan, lubang paling sering dirobek tanpa izin, yaitu, secara ilegal (juga karena itu, lubang lebih mudah dirobek dari bagian dalam bangunan);

- ketersediaan dokumentasi, informasi tentang komunikasi bawah tanah dari layanan operasi, pelanggan, keberadaan input ke gedung komunikasi setelah pemeriksaan awal - tata letak lubang harus disetujui oleh layanan operasi atau dengan pelanggan;

- kondisi cuaca, keberadaan pipa pembuangan, lereng - sulit untuk merobek lubang dan memeriksa fondasi dalam kondisi banjir yang konstan, dan berbahaya untuk membanjiri ruang bawah tanah (well, di musim dingin akan jauh lebih mahal untuk palu beku tanah untuk pelanggan);

- kondisi operasi ruang bawah tanah, konstruksi lantai dan penyelesaian ruang bawah tanah, konstruksi area buta - untuk membandingkan kompleksitas pemulihan struktur dan pelaksanaan pekerjaan tanah dan pekerjaan pembukaan lapisan keras;

- meminimalkan volume pekerjaan tanah - faktor ini adalah salah satu yang paling tidak signifikan.

Faktor negatif apa yang menyebabkan pelanggan melewati lubang - Anda harus tahu tentang ketidaknyamanan ini sebelumnya:

- kebisingan saat membuka area buta, lantai beton ruang bawah tanah, lantai pertama dengan bantuan chipper, memotong tulangan dengan bantuan penggiling - ini tidak memungkinkan bekerja di luar pada malam hari jika objek terletak di dekat bangunan tempat tinggal ;

- debu fraksi kecil saat membuka lapisan keras (area buta, lantai, lapisan akhir), debu saat mengekstraksi lubang;

- kelembaban saat mengekstraksi lubang dari dalam gedung, kebutuhan untuk ventilasi ruang bawah tanah;

- kemungkinan membanjiri ruang bawah tanah dengan curah hujan saat membuka lubang di luar gedung - ini tidak berarti bahwa itu pasti akan banjir (dalam praktik kami ini belum terjadi), tetapi kemungkinan banjir dengan penutup lubang dan drainase air yang tidak tepat , serta dengan curah hujan berlebih atau angin kencang meningkat;

- kerusakan pada area buta saat mengekstraksi lubang dari luar - untuk panjang sekitar 1,5-2 meter dan untuk seluruh lebar area buta dibongkar (pengecualian yang jarang terjadi melewati area buta sempit yang diperkuat dengan baik dan mengekstraksi lubang di bawahnya);

- kerusakan pada lantai ruang bawah tanah atau lantai pertama bangunan dan hiasan dinding yang berbatasan langsung dengan lubang;

- kerusakan lapisan kedap air dari fondasi atau lantai bangunan;

- ketidakmungkinan mengoperasikan tempat di tempat kutipan lubang sampai benar-benar tertutup;

- kebutuhan untuk mengembalikan lapisan akhir, area buta.

Kami merekomendasikan bahwa pelanggan memperlakukan dengan pengertian dan kesabaran kebutuhan untuk mengutip lubang, karena ini adalah jenis pekerjaan penting pada inspeksi bangunan. Semakin detail bangunan diperiksa, semakin kecil kemungkinan masalah akan muncul selama rekonstruksi atau operasinya. Dan menyegel lantai basement atau memulihkan area buta bukanlah masalah besar. Ketidaknyamanan yang terkait dengan penggalian lubang biasanya berlangsung tidak lebih dari 1-1,5 minggu.

Dmitry Kuznetsov,

Parameter dan metode lubang mengemudi. Berdasarkan kedalaman, lubang eksplorasi dibagi menjadi dangkal - hingga 5 m, kedalaman sedang - dari 5 hingga 10 m, dalam - lebih dari 10 m. Dalam beberapa kasus, kedalaman lubang mencapai 40 m (pemotongan biasanya dilakukan dari dalam lubang). Kedalaman lubang ditentukan tidak hanya oleh kondisi geologis, tetapi juga oleh tahap eksplorasi - lubang dangkal dilewati selama prospeksi; lubang yang dalam paling khas untuk eksplorasi rinci.

Lebih dari separuh lubang selama pekerjaan eksplorasi memiliki kedalaman hingga 10 m. Dengan bertambahnya kedalaman lubang yang dapat dilewati, proses penenggelaman menjadi lebih rumit, biaya dana, waktu dan energi untuk pengangkatan, ventilasi, drainase dan bahkan pengikatan meningkat. Sehubungan dengan kemungkinan peningkatan kekuatan batuan pada kedalaman yang sangat dalam, operasi pemecahannya juga rumit. Karena itu, saat mengemudi di lubang yang dalam, perlu memberi perhatian khusus pada masalah peningkatan teknologi dan mekanisasi kerja.

Lubang lubang melewati bentuk penampang persegi panjang atau bulat; pilihan bentuk penampang lubang dibuat dengan mempertimbangkan sifat fisik dan mekanik batuan, metode penetrasi dan desain penyangga.

Yang paling umum adalah lubang dengan bentuk penampang persegi panjang; bagian tipikal yang direkomendasikan dari lubang eksplorasi persegi panjang ditunjukkan pada gambar. 134. Dalam lubang dengan luas penampang dalam penetrasi 2 m2 atau lebih, dua departemen biasanya diatur - angkat dan tangga. Area penampang lubang dalam penetrasi dipilih terutama tergantung pada kedalaman kerja yang diproyeksikan; untuk lubang yang lebih dalam, diambil luas penampang yang lebih besar dalam penetrasi. Dalam kasus umum, antara nilai-nilai ini, hubungan berikut dapat dilacak (dalam perubahan kedalaman dari 5 hingga 20 m):

di mana Sp adalah luas penampang lubang dalam penetrasi, m2;

Hpr - kedalaman desain lubang, m.

Area penampang lubang, dari mana potongan lewat, diambil agak besar, memberikan daya angkat yang cukup produktif.

Bentuk bundar dari penampang lubang dipilih dalam kasus berikut: saat mengemudi di bebatuan lubang dangkal yang cukup stabil tanpa tanda (kadang-kadang disebut "pipa"); saat mengemudi lubang di bebatuan lepas menggunakan lapisan penurun bingkai; saat mengemudi lubang dengan pengeboran.

Dengan bentuk bulat, luas penampang lubang digunakan (karena tidak adanya sudut) lebih lengkap, dan desain penyangga, yang elemen utamanya terbuat dari bahan yang lebih kuat dari kayu (misalnya, logam), kompak. Oleh karena itu, dengan bentuk bulat, dimensi penampang lubang dapat diambil lebih kecil daripada dengan bentuk persegi panjang.

Lubang bundar sering lewat dengan diameter 0,7-1,35 m, masing-masing, dengan luas penampang dalam penetrasi 0,4 hingga 1,5 m2.

Dengan bagian bundar, lubang tidak hanya dapat memiliki bentuk silinder, tetapi juga bentuk "melangkah" - pekerjaan dilalui oleh tepian dengan diameter berbeda. Diameter setiap langkan berturut-turut kurang dari diameter sebelumnya (atas). Bentuk lubang yang diinjak diperlukan untuk pemasangan jenis lapisan khusus - "bingkai-jendela". Hubungan antara luas penampang dalam penetrasi lubang silinder Sn dan kedalamannya Hpr dapat dinyatakan dengan rumus berikut:

Saat mengemudi di sekitar lubang berundak, hubungan antara luas penampang rata-rata, maksimum dan minimum dari pekerjaan dinyatakan dengan rumus

Ketergantungan Scp pada Hpr kira-kira dapat dinyatakan dengan rumus

Di antara metode mengemudi lubang eksplorasi, tampaknya tepat untuk memilih yang berikut: dengan pemecahan batu secara manual, dengan pencairan dan pembekuan batu, dengan penggunaan pengeboran dan peledakan dan metode pengeboran. Pembagian metode pit driving semacam itu memungkinkan untuk mengkarakterisasinya tidak hanya dalam kaitannya dengan cara melakukan operasi produksi utama (penghancuran batuan), tetapi juga menentukan, sampai batas tertentu, signifikansi dan teknologi operasi dasar lainnya dari siklus terowongan. Jadi, misalnya, mengemudi lubang dengan pemecahan manual, dilakukan pada batuan lepas atau kohesif longgar, memerlukan perhatian khusus pada operasi pengikatan, sementara ventilasi kerja kehilangan pentingnya sampai batas tertentu. Sinking relatif sering dilakukan dengan tingkat mekanisasi yang rendah.

Metode yang sangat spesifik untuk mengarahkan lubang dengan pencairan beku atau pembekuan batuan berair yang dicairkan, termasuk operasi untuk mengubah rezim termal batuan untuk mengubah sifat penambangannya.

Metode mengemudi lubang dengan pengeboran dan peledakan, digunakan dalam batuan dari berbagai kekuatan, ditandai dengan siklus mengemudi multi-operasional dan biasanya tingkat mekanisasi yang lebih tinggi. Dan, akhirnya, metode pengeboran, yang saat ini mendapatkan popularitas saat mengemudikan lubang eksplorasi di batuan yang lemah, dicirikan oleh mekanisasi yang kompleks dari operasi terowongan dan kekhasan pengerjaan pemasangan.

Penetrasi lubang dengan pemecahan batu secara manual. Pelanggaran manual adalah tipikal untuk mengemudi lubang di bebatuan lunak dan lepas; operasi ini sederhana dan biasanya tidak terlalu memakan waktu. Pemecahan dilakukan terutama dengan sekop dan kadang-kadang beliung; dalam beberapa kasus, batu pertama dilonggarkan dengan pick, linggis, atau bahkan jackhammers. Kompleksitas dan kerja keras dari operasi lain dari siklus penerowongan tidak hanya bergantung pada sifat batuan, tetapi sebagian besar juga pada kedalaman lubang yang dilewati.

Lubang lubang dengan pemutusan manual memiliki kedalaman yang berbeda-beda, namun volume pekerjaan terowongan terbesar jatuh pada lubang yang dangkal.

Saat mengemudi lubang hingga kedalaman 2,5 m, operasi pemuatan dan pengangkatan batu dikecualikan dari siklus terowongan - dalam hal ini, batu dilempar keluar dari pekerjaan ke permukaan.

Pengikatan lubang-lubang kecil, yang dapat dilewati pada batuan lunak, seringkali tidak dilakukan; ventilasi dilakukan dengan difusi alami.

Saat mengemudikan lubang ke kedalaman yang sangat dalam, siklus mengemudi mencakup operasi mengangkat batu dan memperbaiki pekerjaan, yang terakhir memiliki dampak yang sangat signifikan pada teknologi mengemudi di bebatuan yang lepas (longgar).

Pengeboran lubang di batuan lunak. Pekerjaan persiapan meliputi pembersihan batu-batu besar dan lapisan vegetasi dari platform kerja, yang dimensinya ditentukan dengan mempertimbangkan penempatan tumpukan batu yang dihasilkan dari tambang yang bekerja di dekat mulut lubang dan kenyamanan bekerja di permukaan. . Kemudian mulut lubang ditandai dan batu dihilangkan sepanjang konturnya hingga kedalaman 0,5-1 m. Sebuah kerangka terowongan dipasang di atas mulut lubang, yang dimensinya sama dengan dimensi melintang. dari lubang. Ujung elemen bingkai harus menonjol di luar mulut lubang setidaknya 0,5 m.

Saat mengemudi lubang hingga kedalaman 2 m, kunci pas manual dipasang pada kerangka terowongan. Mengangkat batu dari lubang tangki tunggal, bak berkapasitas kecil (hingga 0,04 m3); tangga (biasanya ditangguhkan) digunakan untuk menurunkan dan menaikkan orang. Instalasi pengangkat dengan penggerak mekanis digunakan dalam kasus yang jarang terjadi. Saat menyusun dokumentasi geologi dan pengujian langsung di dalam lubang, batu yang dibawa ke permukaan ditempatkan di tempat pembuangan padat di dekat mulut lubang.

Dalam kasus di mana sampel diambil dari batu yang dikeluarkan dari lubang, batu ini harus dituangkan ke dalam tumpukan terpisah, kadang-kadang disebut "mengemudi". Peletakan "pengemudi" saat lubang semakin dalam dilakukan secara berurutan di sekeliling platform kerja.

Lubang biasanya diperbaiki setelah mengemudi hingga kedalaman 3-4 m, bagian pekerjaan ini paling sering diperbaiki dengan lapisan mahkota kontinu. Tepi atas penyangga menonjol 1 m di atas mulut lubang dan dilengkapi dengan lubang (Gbr. 135).

Pada kedalaman yang lebih dalam, dengan stabilitas batuan yang cukup di dalam lubang, alih-alih yang kokoh, penyangga mahkota dipasang di rak atau, lebih jarang, ditangguhkan. Rak pengaman diatur di atas permukaan kerja. Ketika air masuk ke lubang, biasanya dibuang dengan ember.

Ventilasi lubang, seperti disebutkan di atas, dilakukan terutama karena difusi. Dengan kedalaman lubang yang signifikan, tekanan angin digunakan untuk ventilasi, memasang pelindung miring atau soket di atas mulut lubang.

Tautan terowongan biasanya terdiri dari tiga orang - pemberat dan dua pembubut. Dengan luas penampang lubang lebih dari 2 m2, dua sinker dapat bekerja secara bersamaan di muka. Dalam praktik eksplorasi geologi, penetrasi lubang di batuan lunak per shift adalah dari 1 hingga 2 m; rata-rata penetrasi bulanan berkisar antara 20-40 m.

Selama likuidasi, lubang tertidur, lapisan dalam beberapa kasus dihilangkan seluruhnya atau sebagian, tetapi lebih sering dibiarkan dalam pengembangan.

Tenggelamnya lubang di bebatuan lepas. Perbedaan signifikan dalam teknologi lubang penggerak pada batuan lepas non-kohesif yang tidak memungkinkan singkapan vertikal yang kurang lebih signifikan terletak pada fitur pelaksanaan operasi pemasangan struktur galian dan pelapisan.

Ciri khas dari operasi penenggelaman adalah penggunaan lapisan bingkai-turunan. Metode pembuatan lubang dengan penyangga penurun rangka (Gbr. 136) paling banyak digunakan dalam eksplorasi endapan kerikil dan bongkahan batu besar.

Desain penyangga memungkinkan melewati lubang bundar dengan tepian setinggi 2-4 m; setiap langkan diperbaiki dalam proses penetrasi. Sebelum dimulainya pengeboran, lubang diatur oleh kedalamannya Hpr, berdasarkan mana, dengan mempertimbangkan parameter langkan yang dipilih, diameter langkan atas (mulut lubang) ditentukan oleh rumus

di mana dу adalah diameter langkan bawah, biasanya diambil sama dengan 0,8-1,1 m;

a" - perbedaan diameter tepian yang berdekatan, ditentukan tergantung pada fitur desain penyangga (0,2-0,3 m);

ny \u003d Hpr / hu - jumlah langkan di lubang yang dirancang (hy - ketinggian langkan, diambil sama dengan 2-4 m).

Memberi lubang bentuk berundak menyebabkan peningkatan volume yang agak signifikan dibandingkan dengan lubang silinder.

Di meja. 42 menunjukkan perbandingan volume lubang silinder dan lubang berundak; perhitungan dilakukan pada dy=1 m (diameter lubang silinder diambil sama dengan dy); hу = 3 m dan a" = 0,2 m.

Setelah menandai kontur mulut lubang pada platform kerja, bingkai terowongan dipasang dan penggerak tiang kayu atau logam dipasang, dilengkapi dengan engkol dan winch untuk menurunkan dan menaikkan bingkai (Gbr. 137).

Diameter mulut lubang harus melebihi diameter luar kerangka penyangga pertama sebesar 10-20 cm.Batu yang dipisahkan dari permukaan dengan sekop dilemparkan ke permukaan; penggalian dilanjutkan hingga kedalaman maksimum, yang menjamin stabilitas dinding lubang. Kemudian, dengan bantuan winch, bingkai diturunkan ke dalam lubang, di sepanjang perimeter luar papan (bekisting) dipasang. Penetrasi lubang ke kedalaman langkan pertama dilakukan dengan penyelesaian bingkai dan bekisting secara bersamaan. Setelah melewati langkan pertama, ruang antara dinding lubang dan bekisting dikemas; bingkai terpasang ke bingkai terowongan dengan bantuan screed.

Operasi menenggelamkan tepian lubang kedua dan berikutnya dilakukan dalam urutan yang sama: kontur langkan diuraikan, batu digali sebagian di sepanjang ketinggian langkan, bingkai dipasang di ceruk dan bekisting diletakkan di sekitarnya, langkan diperdalam, mengganggu bingkai dengan palu godam.

Penggunaan penyangga penurun rangka mengurangi intensitas tenaga kerja pengencang dan biaya penggalian, dan juga memastikan keselamatan kerja yang lebih tinggi.

Saat mengemudi lubang dengan dukungan penurun rangka di Administrasi Geologi Barat Laut, penghematan yang signifikan dalam konsumsi bahan dan peningkatan laju pengeboran lubang dicapai dibandingkan dengan mengemudi lubang CO dalam kondisi yang sama dengan dukungan cincin padat . Tingkat penetrasi bulanan rata-rata lubang dengan kekuatan penurun bingkai adalah 25-35 m.

Tenggelamnya lubang dengan pencairan atau pembekuan batu. Saat mengemudi lubang di lapisan beku batuan sedimen, operasi pemecahan menjadi sulit karena kekuatan batuan yang signifikan dalam keadaan beku. Pencairan alami atau buatan dari batuan beku memungkinkan pengurangan intensitas tenaga kerja peledakan, mengurangi operasi ini menjadi pemuatan manual batuan lunak ke dalam ember. Pencairan alami batu, yang dilakukan di bawah pengaruh radiasi matahari, adalah proses yang panjang dan dapat menjadi sangat penting secara praktis hanya ketika mengemudi di musim panas sejumlah besar lubang kecil yang terletak di kotak padat. Pencairan buatan dilakukan dengan "membakar", boot dan uap.

Pencairan bunga es dengan api digunakan saat mengemudikan lubang prospeksi atau eksplorasi di kawasan hutan. Lubang-lubang, sebagai suatu peraturan, lewat di musim dingin, karena di musim panas, tempat kerja dibanjiri air tanah. Pencairan batu dicapai dengan membiakkan api unggun (bakar) langsung di dasar lubang. Satu luka bakar menghabiskan 0,2 hingga 0,35 m3 kayu bakar. Kedalaman pencairan, tergantung pada kualitas bahan bakar dan sifat batuan, adalah dari 0,2 hingga 0,4 m, konsumsi rata-rata kayu bakar adalah 0,4-0,5 m3 per 1 m3 batuan. Saat bahan bakar dibakar, dinding lubang juga mencair, kehilangan stabilitasnya. Akibatnya, peningkatan penampang pekerjaan tidak dapat dihindari, serta pekerjaan tambahan untuk membersihkan batu yang jatuh dari dinding dan memperbaiki lubang. Dengan kandungan es batu yang signifikan, air terakumulasi di lubang bawah, akibatnya bagian bahan bakar tidak terbakar. Dengan pendalaman lubang, sirkulasi udara yang kurang efisien mengurangi intensitas pembakaran bahan bakar. Penghapusan batu dapat dilakukan setelah ventilasi lubang secara menyeluruh, pencairan dinding yang dicairkan dan pemasangan benda kerja.

Pencairan puing adalah sebagai berikut: batu bundar (batu, ukuran penampang 8-10 cm) dipanaskan di permukaan dalam api yang diletakkan di dekat mulut lubang hingga suhu 200-300 °C. Volume total buta, tergantung pada bagian lubang, adalah dari 0,5 hingga 1 m3. Sebuah ceruk dibuat di tengah dasar lubang, batu panas dilemparkan atau ditumpuk ke dalamnya dan ditutup dengan lapisan lumut untuk mengurangi kehilangan panas. Setelah pencairan, yang berlangsung beberapa jam, lumut dan puing-puing dikeluarkan dari pekerjaan dan lapisan batuan yang dicairkan dengan ketebalan 0,15-0,3 m dimuat ke dalam bak. Konsumsi kayu bakar yang digunakan untuk memanaskan buta adalah dari 0,2 m3 atau lebih per 1 m3 batuan. Dengan pencairan puing-puing, tidak perlu ventilasi buatan lubang, dinding kerja tetap stabil dan mungkin tidak diperbaiki.

Pencairan uap ditandai dengan efisiensi yang lebih tinggi dan dapat direkomendasikan untuk sejumlah besar operasi pengeboran, namun jarang digunakan dalam praktik eksplorasi lapangan. Untuk mengatur pencairan uap, diperlukan peralatan berikut: ketel uap, pipa uap dengan switchgear, selang karet, dan bor berlubang (Gbr. 138). Operasi pencairan uap terdiri dari fakta bahwa bor berlubang didorong ke dasar lubang hingga kedalaman 0,15-0,2 m dan uap disuplai ke dalamnya. Saat batu mencair, bor didorong ke permukaan dengan palu hingga kedalaman 0,6 hingga 1,2 m, dan ketika uap disuplai, batu dicairkan selama 2-4 jam.

Pencairan batuan beku oleh uap berlangsung sangat intensif, namun kontur lubangnya tidak jelas. Dianjurkan untuk menggali batu setelah 2-3 jam setelah mematikan uap, karena saat ini pencairan berlanjut karena panas batu yang dipanaskan di dekat bor. Lubang dengan metode penetrasi ini tidak bisa diperbaiki.

Dalam sedimen dengan kapasitas filtrasi tinggi, aliran air sangat rumit, dan terkadang tidak memungkinkan untuk mengebor lubang sama sekali. Salah satu cara untuk menyederhanakan penambangan dalam kondisi ini adalah pembekuan batu (lubang mengemudi dilakukan di musim dingin pada suhu negatif). Ketika dasar lubang mendekati batuan yang mengandung air dan, khususnya, pasir hisap, pengeboran dihentikan untuk beberapa waktu, yang diperlukan untuk pembekuan lapisan batuan, setelah itu pengeboran dilakukan hingga kedalaman kurang dari kedalaman. ketebalan lapisan beku, dll.

Saat mengemudi lubang di batuan beku, diselingi dengan lapisan batuan berair yang dicairkan, kombinasi tenggelam digunakan: lubang dilewatkan melalui batuan beku dengan pencairan, melalui batuan yang dicairkan - dengan pembekuan (Gbr. 139), dan penggalian bantalan air beku batuan juga dilakukan dengan pencairan (rubble). Penggunaan dalam hal ini pemecah ledakan, yang relatif sering digunakan pada batuan beku, dikaitkan dengan risiko kerja banjir setelah ledakan dan tidak dianjurkan.

Pembekuan dan pencairan batuan di muka dilakukan pada kedalaman yang relatif kecil dari lapisan yang dihilangkan per siklus. Durasi operasi ini tergantung pada kondisi iklim dan metode pencairan yang digunakan. Pekerjaan produktif dicapai dengan metode multilateral dalam kasus ketika tim tunneling secara bersamaan melewati beberapa lubang yang terletak pada jarak pendek satu sama lain. Perkiraan jadwal organisasi kerja ditunjukkan pada gambar. 140.

Tenggelamnya lubang dengan pengeboran dan peledakan. Karakteristik pekerjaan terowongan. Pengeboran dan peledakan digunakan saat melakukan lubang di batuan berbatu dan beku. Metode pemecahan batuan ini digunakan ketika membuat lubang-lubang yang relatif dangkal pada semua tahap eksplorasi lapangan, ketika lubang-lubang dilalui pada batuan lunak dan lepas, lapisan-lapisan batuan individu IV dan kategori kekuatan yang lebih tinggi, ketika lubang-lubang diperdalam menjadi batuan dasar ("finishing" pits). ). Namun, metode ini paling umum untuk mendorong lubang ke kedalaman yang besar di batuan yang cukup kuat.

Lubang ledakan dangkal masih sering dilakukan tanpa mekanisasi - pengeboran lubang secara manual, penggunaan tenaga angin atau kipas tangan untuk ventilasi, pengangkatan batu dengan engkol tangan. Hal ini sebagian besar disebabkan oleh volume kecil dan penyebaran operasi pengeboran, kurangnya jaringan transportasi yang efektif atau, dalam kasus tertentu, listrik.

Tenggelamnya lubang yang dalam, sebagai suatu peraturan, adalah proses produksi mekanis; tingkat mekanisasi menentukan tenggat waktu, bahan dan biaya tenaga kerja dari operasi pengeboran.

Sarana mekanisasi operasi tunneling. Lubang dibor dengan perforator pneumatik manual ringan (disediakan dengan udara terkompresi dari kompresor bergerak yang dipasang di mulut lubang) atau bor listrik genggam. Dalam beberapa kasus, palu yang dioperasikan dengan motor dapat digunakan (asalkan pipa knalpot terhubung ke pipa kipas hisap dan lubang diperkuat untuk ventilasi). Mekanisasi pemuatan batu pecah secara praktis masih belum terselesaikan hingga saat ini. Penggunaan clamshell loader dari jenis yang digunakan untuk menenggelamkan poros tambang sulit dilakukan karena penampang lubang yang kecil. Dibuat oleh Biro Desain Khusus Kementerian Geologi Rusia, grab loader berukuran kecil GShK-1 dengan kapasitas ambil 0,01 m3 dan ditujukan untuk lubang dengan luas penampang lebih dari 2 m3 memiliki tidak menemukan aplikasi karena produktivitas rendah. Tampaknya tepat untuk merekomendasikan penggunaan pencengkeram tali dengan kapasitas yang sedikit lebih besar bukan untuk memuat batu ke dalam ember, tetapi untuk mengeluarkannya dari permukaan dan mengangkatnya ke permukaan. Di pihak eksplorasi, unit pengeboran AG-1 dengan hydraulic grab-lifter sedang diuji.

Pengangkatan batu dengan ember dilakukan dengan menggunakan derek kecil, yang beberapa desainnya telah dijelaskan sebelumnya. Setelah peledakan, cara kerja diventilasi dengan kipas sentrifugal kecil, dan drainase dilakukan dengan pompa listrik dan pompa motor.

Di pihak eksplorasi geologi yang melakukan operasi penambangan dalam volume yang signifikan, bersama dengan penggunaan mesin dan mekanisme individu, unit kompleks digunakan.

Unit ShPA-2 terdiri dari mesin diesel, kompresor, pengangkat penggerak dan winch bantu manual, kipas dan generator listrik. Set peralatan termasuk gergaji listrik dan peralatan listrik: konverter frekuensi, panel kontrol, sistem alarm, perangkat start, dan penerangan. Semua peralatan ditempatkan di trailer mobil.

Unit pengeboran serupa diproduksi di ekspedisi kompleks Kazakhstan Barat (unit terdiri dari derek Pioneer, generator listrik, kompresor, kipas angin, remote control, dan alarm). Atas dasar skidder, Administrasi Geologi Yakutsk telah mengembangkan unit pengeboran self-propelled yang dilengkapi dengan mekanisme pengangkatan dan pembubutan dengan pegangan pneumatik dan kompresor. Kompleks mekanisme tunneling KMSh-VITR terdiri dari stasiun portabel listrik dengan mesin bensin, derek membosankan KSH-100, pompa, kipas sentrifugal, dan bor listrik genggam. Kompleks ini nyaman untuk transportasi dalam kondisi off-road, dapat dengan mudah dibongkar menjadi unit terpisah dengan berat kurang dari 80 kg.

Teknologi dan organisasi penetrasi. Siklus operasi tunneling dimulai dengan pengeboran lubang. Saat mengemudi lubang dangkal dengan luas penampang kecil, lubang dibor (dan dilubangi di bebatuan beku) dengan tangan. Kedalamannya biasanya kecil (0,2-0,4 m saat memahat lubang dengan linggis dan kurang dari 1 m saat mengebor dengan bor pahat).

Kedalaman lubang yang kecil, diameternya yang meningkat selama pemahatan (hingga 10-12 cm) dan luas penampang yang tidak signifikan dari pekerjaan (hingga 1,25 m2) memungkinkan untuk membatasi diri pada set pengeboran 2-5 lubang (Gbr. 141).

Di lubang dengan penampang besar selama perforasi atau pengeboran putar listrik, kedalaman lubang mencapai 1,2-1,4 m, dan lokasi serta kuantitas diambil sesuai dengan jenis potongan yang dipilih dan luas bagian bawah.

Dalam lubang dengan luas penampang kurang dari 2 m2, lubang dibor oleh satu orang; dengan area yang lebih luas, dua pengebor dapat bekerja secara bersamaan. Mengisi dan meledakkan lubang bahan peledak atau pemberat yang berhak melakukan peledakan. Ledakan lubang adalah listrik, dilakukan dari permukaan bumi dengan bantuan mesin peledak. Dengan jumlah lubang bor yang signifikan, sekitar 30 menit dialokasikan untuk pengoperasian pengisian dan peledakan (2-3 menit dihabiskan untuk pengisian satu lubang bor).

Dengan pekerjaan dua dan tiga shift, disarankan untuk mengatur waktu ventilasi lubang bertepatan dengan jeda antar shift; selama operasi satu shift, produk gas dari ledakan biasanya dikeluarkan dari tambang karena difusi atau tekanan angin selama jam non-kerja dalam sehari.

Sebelum mulai membersihkan batu, permukaan setelah ventilasi dibawa ke keadaan aman - mereka memeriksa dan memperbaiki penyangga yang rusak selama ledakan; merampok dinding lubang yang longgar; pompa keluar, jika perlu, air terakumulasi selama ventilasi.

Trah dimuat secara manual atau dengan pemuat mekanis. Dengan luas penampang lubang yang cukup untuk mengangkat batu, disarankan untuk menggunakan dua ember - saat memuat ember yang terlepas dari tali pengangkat, yang lain, yang sebelumnya diisi dengan batu, diangkat ke permukaan. , dibongkar dan diturunkan ke dalam lubang. Pemanenan batuan menghabiskan sebagian besar waktu siklus pembuatan terowongan.

Dalam batuan keras, yang biasanya ditandai dengan peningkatan stabilitas, lubang diikat dengan jeda yang signifikan dari bawah, dan proses pengikatan sering tidak termasuk dalam siklus operasi terowongan.

Pemasangan lapisan dan penguatan lubang biasanya dilakukan dalam shift yang dialokasikan khusus untuk ini, setelah beberapa siklus terowongan selesai.

Perkiraan jadwal organisasi kerja ditunjukkan pada gambar. 142.

Penetrasi lubang bulanan rata-rata mencapai 30-40 m.

Tautan terowongan biasanya terdiri dari tiga atau empat orang: satu atau dua pekerjaan di tambang, dua pekerjaan di permukaan. Terkadang tim tunneling bekerja menggunakan metode multilateral secara bersamaan pada tenggelamnya beberapa lubang. Hal ini memastikan organisasi kerja yang lebih baik dan mengurangi waktu henti yang terkait dengan peledakan dan ventilasi.

Informasi umum tentang metode peledakan lubang mengemudi. Tenggelamnya lubang di batuan yang relatif mudah terdeformasi, yang direduksi menjadi pembentukan tambang yang bekerja karena deformasi batuan yang tidak dapat diubah (lempung, lempung, lempung berpasir, loess) selama ledakan muatan, disebut penggerak eksplosif. Di tanah liat basah, metode mengemudi ini sangat efektif.

Teknologi pengeboran sangat aneh dan bermuara pada hal berikut: sumur dibor hingga kedalaman desain lubang; sumur ditimbun kembali dengan placer BB; detonator, detonator listrik dan kabel detonator dapat digunakan sebagai inisiator. Setelah peledakan, pengembangan yang dihasilkan tunduk pada ventilasi menyeluruh. Kebutuhan untuk mengencangkan lubang dalam banyak kasus menghilang, karena batuan, akibat ledakan, berubah bentuk, dipadatkan dan menjadi cukup stabil.

Dalam lubang yang dibentuk oleh bahan peledak, dengan bentuk penampang bulat yang relatif teratur, diameter kerja sepanjang ketinggiannya tidak tetap, pembentukan corong ejeksi di bagian atas lubang juga merupakan karakteristik. Antara volume muatan (Azar) dan volume rongga (Avyr), yang terbentuk dalam batuan setelah ledakan, terdapat hubungan yang hampir langsung Avyr=kAzar. Nilai koefisien proporsionalitas k tergantung pada sifat batuan dan bahan peledak.

Dalam praktik pembuatan lubang di tanah liat, lempung dan loes, saat menggunakan amon, koefisien k diambil dalam kisaran 150 hingga 300. Untuk memudahkan perhitungan, berpindah dari volume ke diameter kerja dan muatan dan mengambil nilai k dalam nilai yang direkomendasikan, kita akan memiliki

Data yang diperoleh dengan perhitungan adalah perkiraan, mereka harus disempurnakan selama ledakan eksperimental. Metode peledakan dicirikan oleh waktu dan biaya material yang rendah, produktivitas tenaga kerja yang tinggi, ini berlaku dalam kasus-kasus di mana lubang digunakan sebagai pekerjaan transportasi, dan informasi geologi diperoleh saat mengemudi pemotongan dari lubang-lubang ini.

Teknologi pengeboran lubang di tanah liat dan tufa tanah liat lapuk, diadopsi di GRP Pervomaiskaya dan Merkushevskaya dari Administrasi Geologi Primorsky, menarik. Poros hingga kedalaman 15 m dengan luas penampang 1-1,25 m2 dibor dan diledakkan, yang fiturnya adalah penggunaan biaya boiler. Sebuah lubang tengah dibor di wajah, ditembakkan, dan muatan seberat 3-5 kg ditempatkan di ruang yang dihasilkan. Selama ledakan muatan boiler, sebagian batu ditekan ke dinding kerja dan sebagian (pada kedalaman lubang kecil) dikeluarkan ke permukaan. Hanya 25 hingga 50% dari batu yang diledakkan yang harus dibersihkan dari lubang.

Penetrasi lubang dengan pengeboran. Karakteristik dan kondisi penggunaan lubang pengeboran. Selama dekade terakhir, metode pengeboran driving pit mulai diperkenalkan ke dalam praktik eksplorasi pertambangan.

Metode pengeboran lubang penggerak dicirikan oleh sejumlah keunggulan signifikan yang membedakannya dari metode lain. Penetrasi lubang dengan pengeboran memberikan peningkatan yang signifikan dalam kondisi kerja dan keselamatan kerja, pencapaian indikator teknis dan ekonomi tertinggi, mengesampingkan kerja keras dan mekanisasi komprehensif konstruksi pekerjaan eksplorasi.

Perbaikan kondisi kerja dan keselamatan kerja merupakan konsekuensi dari kenyataan bahwa dalam proses pengeboran lubang, pekerja tidak berada di muka kerja, tetapi di permukaan; operasi pengikatan lubang kurang melelahkan dan lebih cepat; ada proposal untuk mekanisasi pemilihan sampel curah dari dasar lubang, di mana kebutuhan seseorang untuk tinggal dalam pengembangan umumnya menghilang.

Indikator teknis dan ekonomi yang tinggi dari penetrasi lubang dengan pengeboran termasuk peningkatan tajam dalam tingkat penetrasi, dan pengurangan biaya tenaga kerja dan material.

Mari kita ilustrasikan ini dengan data praktis dari salah satu ekspedisi Kementerian Geologi Rusia, yang memperkenalkan pengeboran lubang kecil dalam skala besar (Tabel 43).

Saat ini, hanya dengan metode pengeboran, seseorang dapat berbicara tentang mekanisasi pit driving yang benar-benar komprehensif. Operasi pemecahan batu di muka, mengeluarkannya dari pengembangan dan menempatkannya di permukaan di tempat pembuangan dimekanisasi; masalah mekanisasi konstruksi lapisan di dalam lubang, yang memiliki bentuk silinder yang benar, tidak dapat dipecahkan (sudah ada proyek desain untuk lapisan pendukung portabel yang dipasang pada tali bor); selain itu, dalam beberapa kasus, pengikatan lubang mungkin tidak dilakukan. Lingkup metode pemboran masih terbatas pada batuan lemah (kategori kemampuan pengeboran I-IV).

Lembaga TsNIGRI dan MGRI (Moscow Geological Prospecting Institute) telah mengembangkan dan menguji desain rig pengeboran untuk mengebor lubang eksplorasi di batuan menengah-keras.

Rig pengeboran yang dapat diangkut yang digunakan menyediakan pengeboran lubang hingga kedalaman 30 m dan lebih.

Metode pemboran tenggelam sangat efektif dengan volume dan konsentrasi operasi pemboran yang signifikan.

Peralatan yang diterapkan. Lubang lubang dibor terutama dengan cara berputar dengan unit yang dipasang di dasar mobil, traktor atau trailer. Beberapa rig ini hanya cocok untuk lubang pengeboran, yang lain universal, mereka dapat mengebor lubang dan sumur eksplorasi dangkal. Sebagai alat pengeboran, bor silinder auger dan lebih jarang dari berbagai desain digunakan. Latihan poros dirancang untuk menghancurkan permukaan batu dan secara berkala mengangkat batu yang dihancurkan ke permukaan bumi. Batu dihancurkan oleh ujung tombak flensa auger atau bagian bawah bor silinder; batu yang hancur terakumulasi di rak auger atau di badan silinder dan, bersama dengan bor, bangkit dari pekerjaan.

Instalasi untuk pengeboran lubang dangkal biasanya mobil dengan lampiran sederhana yang dipasang di atasnya (Gbr. 143).

Lubang lubang dengan kedalaman sedang atau bor dalam dengan instalasi yang dipasang pada sasis kendaraan (Gbr. 144), pada trailer dengan penggerak independen atau pada trailer yang dikombinasikan dengan derek truk. Rig pengeboran UBSR-25 dipasang berdasarkan skidder. Karakteristik rig pengeboran yang digunakan untuk lubang pengeboran diberikan pada Tabel. 44.

Teknologi penetrasi dan pengikatan lubang. Setelah membersihkan dan meratakan platform horizontal di permukaan dan membawa rig pengeboran ke kondisi kerja, mereka mulai mengebor lubang. Proses produksi pembuatan lubang bor terdiri dari menurunkan bor ke dasar, mengebor (biasanya sampai kedalaman 200-400 mm), mengangkat bor yang diisi batu, dan menurunkannya di permukaan. Durasi operasi bolak-balik meningkat tajam dengan meningkatnya kedalaman lubang, jika perlu untuk membangun dan membongkar string batang bor dengan setiap putaran. Dalam beberapa instalasi, kelemahan ini dihilangkan karena desain kapal keruk tipe ember yang meluncur di sepanjang batang bor, yang dinaikkan dan diturunkan pada kabel tanpa membongkar dan membangun string batang.

Saat ini, bor geser auger dan bor batu gabungan dari desain MGRI telah dikembangkan dan sedang diuji, yang memungkinkan untuk meningkatkan pendalaman perjalanan dua hingga tiga kali, serta untuk melakukan operasi tersandung tanpa membongkar tali bor.

Auger ember dibongkar baik secara manual atau dengan bantuan bilah putar yang membentuk badan bor dan diputar selama pembongkaran oleh penggerak hidrolik khusus (pemasangan bor ember LBU-50). Bor Auger biasanya diturunkan dengan memutarnya pada kecepatan yang meningkat (membongkar karena berkembangnya gaya sentrifugal). Saat membongkar lubang bor, mulut lubang ditutup dengan lubang.

Pengikatan lubang yang dilewati oleh pengeboran disederhanakan karena bentuk silinder yang relatif teratur dari pekerjaan, sambil menciptakan kondisi yang menguntungkan untuk penggunaan lapisan prefabrikasi yang dapat digunakan kembali, kadang-kadang disebut "persediaan". Sebagai bahan pengikat utama, kayu kehilangan arti pentingnya dan digantikan oleh logam atau plastik.

Dimungkinkan untuk menggunakan penyangga penurun rangka bundar, namun, perbedaan yang signifikan dalam diameter anak tangga lubang memerlukan penggunaan satu set bor lubang dengan diameter berbeda. Saat mengganti tiupan kayu dengan pelat fiberglass, perbedaan diameter anak tangga lubang berkurang dan, pada saat yang sama, dimungkinkan untuk menggunakan satu bor lubang yang dilengkapi dengan expander.

Penggunaan cincin split spacer yang terbuat dari baja sudut atau saluran dengan embusan kayu atau fiberglass dapat memberikan pengikatan lubang silinder.

Dengan rig UBSR-25, lubang dibor dengan pipa logam casing, yang berfungsi sebagai penopang yang andal.

Dalam praktik lubang pengeboran di ekspedisi kompleks Ural, cara kerjanya diperbaiki dengan cincin logam, yang terdiri dari dua setengah silinder, dibaut bersama.

Hasil yang baik diperoleh selama pengujian produksi penyangga cincin yang terbuat dari cincin plastik polietilen dan vinil dengan potongan memanjang, diperkuat pada ujungnya dengan baja sudut. Perakitan cincin menjadi kolom dan pemasangannya dalam pekerjaan dilakukan setelah selesainya pengeboran lubang menggunakan tali bor yang dilengkapi dengan bingkai pendukung di ujungnya. Penyangga yang terbuat dari silinder fiberglass dengan potongan di sepanjang generatrix memiliki elastisitas dan kelenturan yang signifikan. oleh karena itu, ini dapat dianggap "universal" - memungkinkan penggunaan cincin standar untuk lubang dengan berbagai diameter (dari 600 hingga 1150 mm). Cincin masuk satu sama lain hingga kedalaman 150 mm; kekakuan dukungan disediakan oleh kunci khusus.

Ketika lubang dihilangkan, struktur yang dipertimbangkan menyediakan ekstraksi dukungan untuk digunakan kembali.

Setiap pemburu harta karun yang mencari harta karun di rumah-rumah tua tahu betul bahwa sulit untuk membuka lapisan bumi menggunakan metode tradisional.

Juga para pembangun dan reparasi pondasi memahami bahwa dalam kondisi perkembangan perkotaan yang padat cukup sulit untuk melakukan perbaikan pondasi yang berkualitas tinggi, karena tidak diketahui berapa kedalaman pondasi, jenis dan ukurannya, bahkan ketebalannya. terkadang sulit untuk dihitung. Oleh karena itu, bila perlu melakukan survey pondasi, disarankan untuk menggunakan teknologi pitting.

Apa inti dari teknologi ini?

Ketika bangunan memiliki tanda-tanda kerusakan yang terlihat terkait dengan penghancuran fondasi, maka perlu untuk menentukan tingkat kerusakan pada struktur dan kemungkinan perbaikannya. Dalam kasus seperti itu, dilarang keras menggunakan pengeboran sumur, karena perusakan dapat berlanjut. Dalam kasus seperti itu, mereka menggali lubang di beberapa tempat.

Pit adalah lubang bundar dalam yang digali dengan kedalaman maksimum yang mungkin di sepanjang permukaan luar atau dalam pondasi. Ketika survei pondasi dilakukan untuk tujuan perbaikan atau restorasi, mungkin ada sekitar selusin lubang seperti itu, dan kadang-kadang bahkan lebih.

Lubang terletak simetris sehubungan dengan permukaan, dalam banyak kasus mereka dilengkapi di luar gedung, karena sulit untuk menggali di dalam.

Kapan Harus Memeriksa Pondasi dan Pondasi

- Dengan rencana peningkatan jumlah lantai bangunan;

- Mengubah tujuan bangunan, peralatan teknis bangunan produksi;

- Modal atau perbaikan pondasi yang dijadwalkan terkait dengan munculnya tanda-tanda deformasi yang terlihat dari struktur pendukung;

- Dengan munculnya retakan yang signifikan, deformasi dan penurunan lantai basement, serta fasad rumah;

- Dalam hal penurunan muka tanah, tidak terkait dengan fluktuasi musiman di tanah;

- Saat merancang dan memulai konstruksi bangunan lain di sekitarnya;

- Jika Anda perlu melakukan pekerjaan restorasi dan restorasi di monumen arsitektur, patung dengan alas dan struktur serupa lainnya.

Dalam beberapa kasus, untuk memeriksa fondasi dan mendapatkan hasil akhir, cukup mempelajari dokumentasi teknis untuk bangunan. Tetapi untuk bangunan tua, proyek semacam itu tidak dapat ditemukan, karena tidak ada, dan arsip konstruksi tidak dipelihara saat itu.

Tetapi, ketika bangunan mengalami penurunan yang sistematis, situasinya memburuk, dan perlu juga dilakukan restorasi terhadap bangunan yang ada, maka fondasinya diperiksa secara menyeluruh. Dan pengeboran di sini akan menjadi metode terbaik.

Penyebab deformasi dan penghancuran fondasi bangunan:

- Air hujan yang meresap jauh ke dalam pondasi melalui retakan, pori-pori, atau sistem drainase yang rusak;

- Air tanah yang agresif terkontaminasi dengan bahan kimia yang masuk jauh ke dasar dari saluran pembuangan yang rusak;

- Air tanah dinaikkan di atas tingkat yang diizinkan;

- Ketika kesalahan dibuat dalam desain fondasi, bahan dan produk bangunan berkualitas buruk digunakan yang tidak dirancang untuk beban desain;

- Penuaan alami bahan bangunan, khususnya batu pasir, batu kapur dan puing-puing;

- Melalui terjadinya getaran pihak ketiga dari bangunan industri dan administrasi baru, yang mempengaruhi fondasi dari luar;

- Pergeseran lapisan tanah, alasan lain.

Metode pitting memungkinkan untuk secara jelas menetapkan komposisi alas, kedalamannya, dan komposisi komponen mineral. Saat pitting, sampel tanah dan pondasi diambil pada berbagai kedalaman, inspeksi visual struktur dilakukan, dan sampel komposisi bangunan diambil. Seringkali perlu untuk membuka fondasi sepenuhnya untuk memeriksa kondisi lapisan penguat.

Cara mengatur lubang dengan benar

Mempertimbangkan bahwa lubang adalah lubang yang digali secara vertikal atau sedikit miring, yang sepenuhnya membuka permukaan fondasi, maka Anda perlu menggalinya dengan benar.

Tempat untuk memasang ceruk dipilih secara individual dalam setiap kasus tertentu, tempat-tempat dengan kerusakan terlokalisasi yang jelas pada pangkalan dianggap sebagai prioritas. Juga, lubang bisa terlihat seperti parit panjang, jika Anda perlu memeriksa bagian yang berdekatan dari dasar pita.

Saat memilih situs penggalian, Anda tidak perlu memulai hanya dari kenyamanan pekerjaan. Pemeriksaan pondasi harus dilakukan secara menyeluruh, terlepas dari kerumitan pekerjaan yang dilakukan, karena rekonstruksi dan perbaikan pondasi selalu dilakukan di daerah padat penduduk dengan bangunan padat.

Karena itu, sebelum mulai bekerja, Anda perlu memperingatkan orang lain, dan semua pekerjaan semacam itu bersifat sementara dan setelah beberapa hari lubang-lubang itu kembali tertutup tanah.

Pemeriksaan pondasi dan pondasi bersifat paksa dan kritis di tempat-tempat kerusakan kritis yang terlihat jelas. Juga pengeboran dilakukan:

Daerah yang kerusakan bangunannya dianggap kritis juga perlu mendapat perhatian khusus. Dalam kasus seperti itu, lubang dipasang tidak hanya di zona darurat, tetapi juga di area tetangga untuk mendeteksi zona andal dan menyeimbangkan bangunan dengan transfer beban.

Sebagai aturan, selama rekonstruksi rumah, survei pondasi dilakukan di seluruh perimeter bangunan, tetapi dengan kemungkinan superstruktur, hanya di area tertentu.

Berapa banyak lubang yang perlu dibuat?

- Jumlahnya tergantung pada tingkat kerusakan pondasi. Jika itu adalah strip atau pondasi monolitik, maka lubang dibuat setiap 1 meter atau bahkan lebih dekat. Juga, 2-3 pengambilan sampel kontrol selalu dilakukan di tempat yang terpisah, untuk kemudian membuat analisis perbandingan komposisi pondasi dan tanah di sekitarnya.

- Jika Anda hanya perlu melakukan pemeriksaan, maka buat 2-3 lubang untuk setiap 10 meter panjang alas.

- Saat menghilangkan masuknya air tanah, lubang digali terlebih dahulu di area ruang bawah tanah atau ruang bawah tanah yang dikeringkan. Dan jika ruang bawah tanah diperdalam, maka satu lubang di tengah setiap dinding sudah cukup.

- Dalam kasus mendeteksi fluktuasi di tingkat dasar atau penarikan yang signifikan, lubang dipasang dua sisi untuk menemukan penyebab penarikan.

Semua lubang selalu digali hingga kedalaman di bawah telapak alas setidaknya setengah meter lagi.

Hasil pengeboran dapat sebagai berikut:

- ada data kedalaman bagian bawah tanah;

- dimensi keseluruhan pangkalan diperoleh;

- laboratorium menerima informasi tentang keadaan pondasi dan tingkat kekuatannya;

- adanya cacat dan kehancuran;

- kelas beton, merek batu;

- ada data tentang keadaan kedap air;

- geometri dasar dapat diperiksa;

- juga, peningkatan beban pada bagian tertentu dari pondasi akan selalu terdeteksi.

Cara membuka pondasi dengan mengebor

Mengingat bahwa salah satu dinding lubang, yang digunakan untuk memeriksa fondasi, akan menjadi permukaan luar fondasi, maka ada tiga opsi utama untuk membukanya:

- dua sisi - kemudian lubang digali di kedua sisi secara simetris dan terhubung dari bawah sol. Ini digunakan jika ada penurunan deformasi yang signifikan atau jika ada kemungkinan pengaruh beban berlebih dari bangunan atas.

- sudut - lubang juga digali di kedua sisi, tetapi tidak terhubung dan memiliki sedikit kemiringan. Kedalaman dalam kasus seperti itu mungkin tidak sampai ke bagian paling bawah sol. Itu puas dengan dimensi yang sama dari dasar beton bertulang dan tidak adanya pengaruh proses sedimen. Saat memeriksa fondasi fasilitas industri, keseragaman beban dari peralatan yang dipasang dan kurangnya kemungkinan pembongkaran juga diperhitungkan.

- perimetri - paparan lengkap semua permukaan fondasi di tiga sisi, dan yang keempat tidak boleh terpapar. Metode ini digunakan dalam situasi kritis di mana pemeriksaan lengkap dari dasar atau tanah diperlukan. Tetapi pembukaan fondasi, dalam hal ini, diizinkan untuk dilakukan tidak segera di seluruh perimeter, tetapi hanya di bagian yang panjangnya tidak lebih dari satu setengah meter, jika tidak, bangunan yang sedang diselidiki dapat runtuh.

Terkadang situasi muncul ketika lebih banyak lubang digunakan untuk rumah pribadi kecil daripada ketika memeriksa perusahaan industri besar.

Alasannya terletak pada hal berikut: kondisi khusus untuk analisis dan pengambilan sampel, serta pengukuran awal, sangat mempengaruhi survei.

Sebagai aturan, semua ini dilakukan oleh para profesional, sehingga faktor manusia diminimalkan. Kebetulan selama pengambilan sampel awal sudah ada perbedaan yang signifikan antara desain dan dokumentasi teknis. Oleh karena itu, diperlukan pengeboran tambahan.

PERSYARATAN UMUM

Sebelum rekonstruksi jaringan pipa, langkah-langkah diambil untuk mempersiapkan produksi konstruksi dalam volume yang memastikan pelaksanaan semua pekerjaan sesegera mungkin, termasuk persiapan organisasi dan teknis umum, persiapan jaringan teknik untuk rekonstruksi dan peralatan untuk pekerjaan instalasi. setiap fasilitas hanya diperbolehkan berdasarkan proyek yang disetujui dan keputusan tentang organisasi konstruksi dan teknologi kerja. Semua tahapan pekerjaan harus dilakukan di bawah kendali organisasi yang dipercayakan dengan penulis dan pengawasan teknis pekerjaan rekonstruksi, dan organisasi yang mengoperasikan komunikasi yang berdekatan Sebelum dimulainya pekerjaan tanah, jalan akses harus disediakan (pemasangan jalan tambahan tanda-tanda, dll.), serta langkah-langkah untuk memastikan keselamatan kebakaran dan ledakan selama seluruh periode pekerjaan.Organisasi yang melakukan konstruksi dan instalasi, termasuk penggalian, harus memiliki rencana jaringan teknik yang menunjukkan area yang tidak dapat dipulihkan, dan tempat sambungan bagian-bagian ini ke pipa yang sedang direkonstruksi, serta gambar untuk lubang atau parit yang sobek yang menunjukkan dimensi yang tepat dan struktur teknik bawah tanah dan komunikasi yang lewat di sebelahnya, menghubungkannya ke tengara permanen Sebelum mulai bekerja, organisasi instalasi harus mendapatkan izin yang dikeluarkan oleh pemerintah daerah oh administrasi Penentuan rute pipa yang direkonstruksi dilakukan oleh organisasi pengoperasi dengan pemberitahuan organisasi yang mengoperasikan utilitas bawah tanah tetangga. Pada rute, kontur parit yang direncanakan untuk dibuka ditandai dengan barang pabrikan; saat melakukan pekerjaan di jalan raya, pasang rambu peringatan yang menyala di malam hari, pada jarak 5 m dari arah lalu lintas; dengan permulaan kegelapan, pasang lampu merah sinyal di sisi depan pagar pada ketinggian 1,5 m, dan terangi lokasi kerja dengan lampu sorot atau lampu portabel. Lebar bagian pagar ditetapkan tergantung pada kondisi setempat. Panjang pagar ditetapkan oleh proyek untuk produksi karya. Pembukaan permukaan jalan dan pembuatan parit harus dilakukan sesuai dengan proyek untuk produksi pekerjaan Jika ada kabel listrik, kabel komunikasi dan utilitas bawah tanah lainnya di tempat penggalian lubang atau parit, penggalian dilakukan keluar dengan pemberitahuan sebelumnya dan di hadapan perwakilan organisasi yang mengoperasikannya, sesuai dengan tindakan yang mengecualikan kemungkinan kerusakan. Kabel dalam batas transfer setelah membuka parit harus ditutup dalam wadah pelindung yang terbuat dari baki plastik atau kayu, kotak atau pipa, tergantung, jika perlu, dari balok.hubungi penulis proyek dan perwakilan organisasi yang mengoperasikan komunikasi yang berdekatan dengan menentukan kepemilikan fasilitas ini dan mengambil tindakan untuk melestarikan atau menghilangkannya dan membuat perubahan pada dokumentasi yang dibuat.

PEKERJAAN PERSIAPAN DAN TAMBAHAN

Pekerjaan persiapan dan tambahan yang terkait dengan pengembangan lubang dan parit meliputi: meletakkan rute pipa yang ada, memastikan stabilitasnya, mengeringkan dan menurunkan permukaan air tanah, membuka permukaan jalan (jika perlu). kota dan kota, izin dikeluarkan oleh inspektorat administrasi. Izin semacam itu disebut surat perintah, dan itu diterima oleh spesialis dalam organisasi konstruksi dan instalasi, seorang mandor kerja atau manajer lokasi yang memiliki hak untuk melakukan pekerjaan, yang menandatangani surat perintah dan bertanggung jawab penuh atas konstruksi di atas. situs yang dialokasikan. Spesialis yang bertanggung jawab, yang namanya surat perintah dikeluarkan, harus mematuhi "Aturan untuk produksi pekerjaan tentang peletakan dan rekonstruksi struktur bawah tanah" dalam pekerjaannya ditentukan dalam pesanan, bersama-sama dengan mereka menetapkan lokasi yang tepat dari bawah tanah struktur dan melakukan pengarahan yang sesuai dengan pekerja yang terlibat dalam konstruksi sebelum dimulainya pekerjaan. Di persimpangan jaringan teknik yang direkonstruksi dengan utilitas bawah tanah yang ada, tempat-tempat di mana struktur ini berisiko runtuh ditandai dengan tanda-tanda yang sesuai. Jika pengembangan tanah direncanakan di sekitar fondasi bangunan, struktur dan komunikasi yang ada, perlu untuk memberikan tindakan terhadap penurunan struktur ini, yang ditentukan dalam skema pemberitahuan. Pencarian dilakukan di hadapan orang yang bertanggung jawab atas konstruksi dan perwakilan organisasi pengoperasi.Komunikasi bawah tanah harus dibuka hingga tanda desain pipa. Lubang dipasang dengan pelindung standar, dan utilitas dan kabel bawah tanah yang ditemukan ditutup dalam kotak kayu yang terbuat dari papan setebal 3-5 cm dan, menggunakan lilitan kawat, digantung dari tempat tidur kayu atau logam yang diletakkan di parit. Ujung-ujung tempat tidur mengarah di luar tepi parit setidaknya 50 cm Jika ada utilitas bawah tanah atau struktur lain yang tidak ditunjukkan dalam proyek, pekerjaan penggalian dihentikan sampai kepemilikannya diklarifikasi. Penangguhan komunikasi dan peralatan ditunjukkan pada Gambar.1.

Gambar 1. Penangguhan komunikasi yang melintasi parit:

a - satu atau lebih kabel; b - saluran kabel; dalam - pipa; 1 - pipa yang diletakkan; 2 - sekotak papan atau perisai; 3 - liontin bengkok; 4 - kayu gelondongan atau kayu; 5 - kabel; B * - pipa semen asbes dari saluran kabel; 7 - lapisan; 8 - palang; 9 - balok-I; 10 - suspensi baja bulat; 11 - pipa melintasi parit

_________________ Penomoran sesuai dengan aslinya. - Catatan pembuat database Catatan. Dimensi bagian diperbesar untuk memudahkan pembacaan. Pengeboran kontrol memastikan keamanan komunikasi yang ada dan memungkinkan penggunaan mesin dan peralatan secara maksimal di dekat utilitas bawah tanah. Komunikasi dibuka dengan bantuan sekop, tanpa menggunakan alat tumbukan dan hanya di bawah pengawasan organisasi pengoperasi. Situs pembukaan dipagari dengan tanda-tanda yang menunjukkan tujuan komunikasi yang dibuka, dan diterangi di malam hari. Dalam kondisi musim dingin, langkah-langkah diambil untuk melindungi komunikasi terbuka dari pembekuan Sebelum dimulainya pekerjaan tanah utama, lapisan tanah yang subur harus dihilangkan sesuai dengan PPR dan diletakkan di tempat pembuangan agar dapat digunakan nanti untuk reklamasi tanah yang terganggu. tanah, serta untuk perbaikan situs. Lapisan tanah yang subur harus dihilangkan, sebagai suatu peraturan, dalam keadaan dicairkan. Penghapusan lapisan tanah subur dalam kondisi musim dingin hanya diperbolehkan jika ada dasar dalam POS dan disepakati dengan pengguna tanah. Pada saat pemindahan, penyimpanan dan penyimpanan lapisan tanah yang subur, harus dilakukan tindakan untuk mencegah kerusakannya, bercampur dengan batuan di bawahnya, kontaminasi dengan cairan atau bahan. Reklamasi tanah harus dilakukan selama pekerjaan konstruksi atau selambat-lambatnya dalam waktu satu tahun setelah selesainya pekerjaan. pekerjaan konstruksi periode ketika tanah dalam keadaan tidak beku. Semua jenis galian sebelum dimulainya pekerjaan galian utama harus dilindungi dari limpasan air permukaan dengan menggunakan alat permanen atau sementara.

DRAINASE, DRAINASE DAN PENURUNAN TINGKAT AIR TANAH

Untuk drainase sementara, selubung pelindung dan parit yang dibuat khusus harus digunakan. Semua perangkat drainase, serta saluran dan selokan, selama masa konstruksi, harus dijaga oleh organisasi konstruksi dalam kondisi baik dan bersih untuk menghindari air masuk ke parit.

docs.cntd.ru

apa itu? Perangkat lubang

"Berselancar" adalah kata yang awalnya dikaitkan dengan penggalian geologis. Di masa depan, ia menemukan aplikasinya dalam studi geodesi, arkeologi, konstruksi, dan teknik komunikasi. Apa itu poros? Apa itu? Kami akan mempertimbangkan perangkat dan fitur mereka secara lebih rinci.

lubang: definisi

Kata ini dalam geologi menunjukkan depresi vertikal atau miring di tanah untuk pencarian dan eksplorasi mineral. Penampang perangkat tersebut bulat (mereka juga disebut pipa), persegi panjang, persegi. Fitur utama adalah parameter kecil dari 800 hingga 4000 mm, kedalaman - hingga 40 m. Cara kerja geologis ini digunakan untuk menurunkan / mengangkat orang, kargo ke tambang / ke permukaan. Di tanah yang gembur, perangkat ini memerlukan pemasangan dengan balok untuk mencegah penumpahan.

Mengingat hal di atas, tidak mungkin untuk meremehkan lubang. Arti kata disortir, spesifikasi penggunaan, jenis, perangkat harus dipertimbangkan.

Aplikasi

Ada empat area utama penggunaan pit:

- untuk studi rinci bagian geologi;

- pemilihan sampel tanah dari monolit yang tidak dihancurkan;

- studi rekayasa-geologi lapangan;

- penelitian hidrogeologi.

Seperti yang Anda lihat, ruang lingkup lubang telah berkembang pesat dari waktu ke waktu.

jenis

Pekerjaan penelitian semacam ini dilakukan dalam dua arah utama:

- rekayasa-geologi;

- tujuan khusus (digunakan untuk menilai keadaan pondasi; tujuan utamanya adalah untuk mengetahui penyebab deformasi yang dihasilkan).

Lubang dibagi menjadi tiga kelompok sesuai dengan ukurannya:

- Kecil. Kedalaman kemunculan hingga 3 m Sebagai aturan, perangkat tersebut tidak memerlukan fiksasi. Sering digunakan dalam penelitian teknik (sekitar 60%).

- Medium. Kedalamannya tidak lebih dari 10 m, ketika dipasang, sistem ventilasi sudah disediakan. Pendalaman dilakukan dengan menggunakan rig pengeboran.

- Dalam. Parameter kemunculan adalah dari 10 m, digunakan untuk menyelesaikan masalah khusus.

Perangkat lubang

Untuk pemasangan benda-benda tersebut, baik metode manual maupun penggunaan peralatan khusus dapat digunakan.

Parameter utama untuk lubang dipilih tergantung pada pekerjaan yang dimaksudkan, jenis tanah. Dimensi yang disarankan:

Parameter utama untuk lubang dipilih tergantung pada pekerjaan yang dimaksudkan, jenis tanah. Dimensi yang disarankan:

- Persegi panjang, bagian persegi: 1000 x 1250 mm, 1000 x 1500 mm, 1500 x 1500 mm, 2000 x 1500 mm. Parameter yang dipilih juga tergantung pada kedalaman perangkat: dengan ketinggian lubang 3000 mm - 1250 mm, 10.000 mm - 1500 mm, hingga 20.000 mm - 2000 mm, lebih dari 20.000 mm - 4000 mm.

- Bagian bundar: dari 700 hingga 1000 mm. Pipa dengan ceruk hingga 10.000 mm - diameter setidaknya 650 mm, lebih dari 10.000 mm - dari 700 hingga 1000 mm.

Apa lubangnya, apa itu, kami memilahnya. Sekarang pertimbangkan spesifikasi aplikasi dalam konstruksi.

Lubang untuk tujuan khusus

Pondasi adalah fondasi rumah. Integritas seluruh struktur tergantung pada kualitas dan kondisinya. Oleh karena itu, penilaian tepat waktu merupakan komponen penting dalam pekerjaan restorasi dan konstruksi. Lubang lubang untuk penelitian digunakan dalam kasus-kasus berikut:

- Penambahan lantai tambahan, tidak diperhitungkan dalam proyek awal. Kondisi pondasi dan kemungkinan beban tambahan di atasnya dinilai.

- Perkakasan ulang teknis. Dalam konstruksi - penggantian, modernisasi jaringan teknik.

- Perbaikan modal. Penilaian keabsahan pekerjaan.

- Munculnya retakan pada fasad bangunan, distorsi pintu. Cacat seperti itu menunjukkan deformasi pondasi.

- Penurunan bangunan yang tidak dapat diterima. Kekurangan ini dapat menyebabkan kehancuran total struktur.

- Saat merencanakan untuk meletakkan fondasi baru di dekat yang sudah ada. Kemungkinan dampak negatif dari satu sama lain dinilai.

Penyebab deformasi dapat diidentifikasi melalui lubang.

Pentingnya studi semacam itu adalah kemungkinan untuk mengidentifikasi faktor kehancuran fondasi dan penghapusannya. Alasan utama yang berdampak langsung pada fondasi bangunan dapat berupa:

- Pengendapan. Mereka dapat menumpuk dan merusak fondasi. Kelebihan curah hujan di atas rata-rata dapat memicu kenaikan air tanah, yang juga berdampak negatif pada kondisi pondasi.

- Kebocoran air dari komunikasi. Secara paralel, studi tentang kondisi mereka dapat dilakukan.

- Cacat dalam pemadatan alas dan pengurukan.

- Pergeseran lapisan tanah dalam hubungan satu sama lain dan lainnya.

Identifikasi tepat waktu tentang penyebab kehancuran fondasi dan penghapusannya dapat memperpanjang umur struktur.

Fitur lubang dalam konstruksi

Faktor-faktor yang mempengaruhi pemilihan tempat penelitian:

- adanya deformasi yang jelas di bagian bangunan tertentu;

- fragmen bangunan yang paling banyak dimuat;

- jika rumah itu multi-bagian, maka setiap bagian menjadi sasaran penelitian;

- jika ada dukungan tambahan, mereka juga diperiksa;

- selama pemulihan, tempat-tempat di mana dinding dan penyangga penahan beban dipasang ditentukan.

Lubang-lubang tersebut diperdalam di bawah permukaan pondasi sehingga memungkinkan untuk memeriksa kondisi pondasi.

Untuk pondasi strip, survei dapat dilakukan baik di dalam gedung maupun di luar. Lubang digali sedemikian rupa sehingga ada akses ke pangkalan.

Untuk pondasi kolom, ada tiga jenis relung penelitian:

- Bilateral. Dua sisi penyangga yang berdekatan terbuka.

- sudut. Bersihkan juga kedua sisi alasnya, tetapi hingga setengah lebarnya.

- Perimetrik. Ini digunakan dalam kasus-kasus darurat ketika studi menyeluruh dari dasar itu sendiri dan tanah yang berdekatan diperlukan.

Lubang lubang dalam konstruksi digunakan dalam pendalaman yang dangkal, kadang-kadang berukuran sedang.

Jenis penelitian

Pilihan penelitian apa yang membantu menghasilkan lubang? Apa itu? Apa artinya ini untuk menilai kondisi pondasi?

Untuk menjawab pertanyaan-pertanyaan ini, pertimbangkan daftar makalah penelitian:

- Kedalaman pondasi. Apakah nilai ini sesuai dengan berat, tinggi bangunan dan tanah.

- Ukuran. Kepatuhan dengan dokumentasi proyek.

- Jenis dan kekuatan data.

- Deteksi cacat dan penyebabnya.

- Kualitas bahan yang digunakan. Dideteksi dengan mengambil sampel dan memeriksanya di laboratorium.

- Keamanan dan kualitas waterproofing.

- Perubahan vertikal.

- Kondisi pondasi.

- Kehadiran bala bantuan.

Studi semacam itu membantu menentukan umur bangunan; kemungkinan melakukan pekerjaan restorasi, membangun lantai tambahan.

Seperti yang Anda lihat, sulit untuk melebih-lebihkan pentingnya perangkat seperti itu sebagai lubang untuk industri konstruksi.

Konsekuensi negatif dari penggunaan lubang

Terkadang ketika mengatur relung, konsekuensi berikut dapat terjadi:

- kebisingan selama penghancuran struktur beton;

- kotoran dan debu;

- peningkatan indikator kelembaban;

- banjir jika pemompaan air atmosfer secara tepat waktu tidak dilakukan;

- pelanggaran waterproofing alas;

- ketidakmungkinan pengoperasian objek yang akan disurvei;

- hambatan pergerakan di dekat area yang disurvei.

Adalah penting bahwa semua pekerjaan dilakukan di bawah bimbingan para profesional. Ini akan membantu menghindari sejumlah konsekuensi negatif.

Survei dan lubang geodesi

Bahkan pada tahap desain, hasil studi geodetik itu penting, yang memungkinkan Anda menentukan jenis tanah, kedalaman air tanah, keberadaan jaringan teknik bawah tanah, dan sebagainya. Data ini membantu untuk menentukan jenis pondasi, kedalaman kemunculannya dan jaringan teknik, jenis bahan untuk konstruksi, dan banyak lagi.

Oleh karena itu, penggunaan penelitian dengan bantuan lubang pada tahap desain menentukan kualitas dan durasi masa pakai struktur masa depan. “Apakah poros itu, apa itu; perangkat dan fitur mereka; pentingnya untuk pekerjaan konstruksi, geodesi dan teknik” adalah topik yang relevan dan menjanjikan. Dengan bantuan perangkat ini, Anda dapat memperpanjang umur bangunan lama dan meningkatkan masa pakai bangunan yang sedang dibangun.

fb.ru

The Great Encyclopedia of Oil and Gas, artikel, halaman 2

mengadu

Halaman 2

Untuk membuka tanah saat membuat lubang pemanas listrik, perlu menggunakan ekskavator, yang akan memungkinkan peningkatan ukuran lubang di sepanjang rute. Setelah memeriksa kondisi permukaan pipa, perlu untuk dengan hati-hati mengembalikan lapisan anti korosi, lapisan insulasi panas dan struktur rusak lainnya.

Cara lain untuk mencari hibah adalah pengeboran. Lubang adalah sumur berbentuk persegi panjang, digali untuk tujuan pengintaian tanah. Pengeboran memungkinkan untuk secara langsung memeriksa tanah dalam kondisi alami kejadian dan mendapatkan sampel tanah berukuran besar dengan struktur yang tidak terganggu untuk penelitian laboratorium.

Dengan membandingkan hasil elektrometri dan data pemboran, hasil yang diperoleh diekstrapolasikan ke bagian lain dan kondisi seluruh bagian pipa yang disurvei dinilai.

Untuk seluruh periode pengembangan lapangan, 103.078 lubang dibor, dengan mempertimbangkan area Volyansky.

Soil sounding dapat dilakukan dengan cara pitting dan pengeboran.

Jika ditemukan insulasi yang buruk atau rusak, pengeboran dilanjutkan di kedua sisi area yang rusak sampai insulasi benar-benar tidak berbahaya. Jika pipa gas telah mengalami korosi yang signifikan, maka harus diperbaiki atau diganti.

Untuk melakukan ini, gunakan tracing atau metode pitting. Kedalaman selubung yang dikontrol harus memiliki penyimpangan tidak lebih dari 5% dari nilai desain, dengan tunduk pada kemiringan desain i0 002 menuju sumur pengumpul.

Untuk melakukan ini, gunakan tracing atau metode pitting. Kedalaman selubung yang dikontrol harus memiliki penyimpangan tidak lebih dari 5% dari nilai desain, dengan kemiringan desain 10,002 menuju sumur pengumpul.

Posisi pipa ditentukan oleh pencari rute khusus atau dengan pitting.

Tindakan pencegahan yang efektif adalah pengendalian pengeboran dan pitting, yang dilakukan secara berkala pada jaringan pipa gas bawah tanah. Pengeboran memeriksa ada atau tidaknya kebocoran gas.

Metode modern eksplorasi geologi teknik, seperti pitting dan pengeboran, sangat melelahkan, memerlukan investasi waktu dan uang yang signifikan, dan oleh karena itu tidak selalu dapat dilakukan dengan kelengkapan yang semestinya. Pada saat yang sama, kita dipaksa untuk menilai ketebalan tanah dari data yang diperoleh pada titik-titik individual, yang dibor atau dibunyikan, dan menggunakan interpolasi yang luas dan tidak selalu dapat dibenarkan.

Untuk menerapkan metode kontak basah, perlu untuk mengebor pipa.

Di hadapan perwakilan yang bertanggung jawab dari organisasi yang berkepentingan, lokasi struktur bawah tanah ditentukan dengan metode lubang kontrol sesuai dengan rencana geodetik proyek rute, kesesuaian data gambar dengan alam diperiksa, kedalaman peletakan lainnya struktur bawah tanah berpotongan dengan garis kabel yang dirancang didirikan.

Perbaikan kerusakan pada lapisan pelindung yang terdeteksi selama pitting dan setelah pengukuran ketebalan ultrasonik dilakukan dengan menggunakan bahan isolasi perbaikan yang serupa dengan yang digunakan untuk menerapkan lapisan isolasi utama.

www.ngpedia.ru

3.8 Pemeliharaan peralatan jaringan pemanas

3.8.1. Titik pemanasan harus ditempatkan di ruangan terisolasi terpisah yang dilengkapi dengan suplai dan ventilasi pembuangan. Dengan panjang ruangan titik pemanasan 12 m atau lebih, harus ada setidaknya dua pintu keluar darinya, salah satunya di luar.

Dimensi titik pemanas harus memastikan kemungkinan perawatan normal peralatan (penukar panas, perangkat pompa, fitting, pipa, dll.).

3.8.2. Di ruang termal bawah tanah dengan luas bagian dalam 2,5 hingga 6 m2, harus ada setidaknya dua lubang yang terletak secara diagonal, dan dengan luas bagian dalam ruang 6 m2 atau lebih, empat lubang.

Turun ke ruang harus dilakukan dengan tangga logam stasioner atau braket langkah yang terletak langsung di bawah palka.

3.8.3. Titik pemanas harus dilengkapi dengan mekanisme pengangkat manual atau listrik untuk mengangkat dan memindahkan peralatan.

Di ruang termal, kerekan tangan dapat digunakan untuk tujuan ini.

3.8.4. Ketika melayani pipa panas bawah tanah, ruang dan saluran, persyaratan yang ditetapkan dalam klausul 2.8 dari Aturan ini harus dipatuhi.

3.8.5. Sebelum menurunkan personel ke fasilitas bawah tanah jaringan pemanas, analisis udara di dalamnya untuk kandungan metana, karbon dioksida, dan kecukupan oksigen (20% volume) adalah wajib.

3.8.6. Bypass (memotong) dari pemanas utama tanpa turun ke struktur bawah tanah harus dilakukan oleh kelompok yang terdiri dari setidaknya 2 orang. Saat turun ke ruangan atau melakukan pekerjaan di dalamnya, tim harus terdiri dari setidaknya 3 orang.

Saat melewati (melewati) pemanas utama, personel, selain alat tukang kunci, harus memiliki kunci untuk membuka palka ruang, kait untuk membuka ruang, pagar untuk memasangnya di dekat ruang terbuka dan di jalan raya, peralatan penerangan ( lampu baterai, lampu manual dengan tegangan tidak melebihi 12V dalam kinerja tahan ledakan), alat pelindung pernapasan individu (penyelamat mandiri PDU-3, SPI-20, dll.), penganalisis gas, alat komunikasi.

Kelompok selama shift harus secara teratur tetap berhubungan dengan petugas operator area yang bertugas, menginformasikan kepadanya tentang pekerjaan yang dilakukan. Jika ditemukan kerusakan peralatan yang membahayakan manusia dan integritas peralatan, personel harus mengambil tindakan untuk segera mematikannya.

3.8.7. Pekerjaan yang terkait dengan peluncuran jaringan pemanas air atau uap, serta pengujian jaringan atau elemen dan struktur individualnya, harus dilakukan sesuai dengan program khusus yang disetujui oleh chief engineer perusahaan. Saat memulai jaringan utama yang baru dibangun yang membentang langsung dari pengumpul CHPP, saat menggunakan jaringan CHPP dan pompa make-up untuk membilas pipa dan saat menguji jaringan untuk tekanan desain dan suhu desain, program harus disetujui oleh chief engineer pembangkit listrik , dan, jika perlu, dengan konsumen.

Program harus menyediakan langkah-langkah keamanan yang diperlukan untuk personel.

3.8.8. Pembilasan pipa hidropneumatik dan pengujian jaringan untuk tekanan desain dan suhu desain harus dilakukan di bawah pengawasan langsung kepala distrik (bengkel) atau wakilnya. Diperbolehkan melakukan pembilasan di bawah bimbingan insinyur dan pekerja teknis lain dari distrik (bengkel), yang ditunjuk atas perintah kepala distrik (bengkel).

3.8.9. Pekerja yang mengawasi ventilasi udara di ruang pemanas saat mengisi jaringan harus berada jauh dari sambungan flensa. Alat kelengkapan udara harus memiliki saluran keluar yang diarahkan ke lubang. Jarak dari ujung outlet ke bagian atas lubang tidak boleh lebih dari 50 mm.

Buka dan tutup ventilasi udara dengan roda tangan. Penggunaan kunci dan perangkat tuas lainnya untuk tujuan ini dilarang.

Membuka ventilasi udara selama pukulan berulang setelah mengisi jaringan pemanas harus dilakukan dengan sangat hati-hati, menghindari pelepasan air yang besar.

3.8.10. Dilarang melakukan perbaikan dan pekerjaan lain pada bagian jaringan pemanas selama pembilasan hidropneumatiknya, serta berada di dekat pipa pembilasan orang yang tidak terlibat langsung dalam pembilasan.

3.8.11. Tempat pembuangan campuran air-udara dari pipa yang sedang dicuci harus dilindungi dan orang yang tidak berwenang tidak boleh mendekatinya.

Pipa-pipa dari mana campuran udara-air dibuang harus terpasang dengan aman di seluruh bagiannya.

3.8.12. Saat menggunakan selang untuk memasok udara terkompresi dari kompresor ke pipa yang disiram, mereka harus dihubungkan ke fitting dengan klem khusus; fitting harus memiliki takik untuk mencegah selang terlepas darinya. Setiap sambungan harus memiliki setidaknya dua klem. Kepadatan dan kekuatan sambungan selang dengan alat kelengkapan harus dipantau selama seluruh periode pembilasan.

Jangan gunakan selang yang tidak sesuai dengan tekanan yang diperlukan.

Katup satu arah pada saluran udara harus tersusun dengan baik dan diperiksa kekencangannya dengan penekan hidrolik.

3.8.13. Dilarang bagi orang untuk tinggal di kamar dan saluran bagian dari bagian pembilasan jaringan pemanas pada saat pasokan udara ke pipa yang memerah.

3.8.14. Sebelum pengujian hidraulik jaringan pemanas, perlu untuk mengeluarkan udara dari pipa yang akan diuji dengan hati-hati.

3.8.15. Pada saat pengujian jaringan pemanas untuk suhu desain, pemantauan seluruh rute jaringan pemanas harus diatur.

Perhatian khusus harus diberikan pada bagian-bagian jaringan di tempat-tempat pejalan kaki dan kendaraan bergerak, bagian-bagian peletakan tanpa saluran, bagian-bagian di mana sebelumnya ada kasus kegagalan korosi pipa, dll.

3.8.16. Saat menguji jaringan panas untuk parameter desain pendingin, dilarang:

Melaksanakan pekerjaan yang tidak terkait dengan pengujian di lokasi pengujian;

Untuk turun ke kamar, saluran dan terowongan dan tinggal di dalamnya;

Diletakkan pada sambungan flensa pipa dan alat kelengkapan;

Memecahkan masalah yang teridentifikasi.

Saat menguji jaringan panas untuk tekanan desain pendingin, juga dilarang untuk menaikkan tekanan secara tajam dan meningkatkannya di atas batas yang disediakan oleh program pengujian.

Kontrol atas kondisi penyangga tetap, kompensator, fitting, flensa, dll. harus dilakukan melalui lubang palka tanpa turun ke ruang.

3.8.17. Uji hidraulik simultan dan uji suhu desain dilarang.

3.8.18. Saat bekerja di pipa, kondisi aman dan tidak adanya gas di pipa itu sendiri dan di ruang jaringan pemanas harus dipastikan.

3.8.19. Pendakian ke dalam pipa untuk pemeriksaan dan pembersihan dari benda asing hanya diperbolehkan di bagian lurus dengan panjang tidak lebih dari 150 m dengan diameter pipa minimal 0,8 m Dalam hal ini, keluar bebas dari kedua ujung bagian pipa untuk diperiksa dan dibersihkan harus disediakan. Cabang, jumper, dan koneksi ke saluran pipa lain yang tersedia di lokasi harus diputuskan dengan aman. Orang yang bekerja di pipa dan kedua pengamat harus menggunakan peralatan perlindungan pernapasan pribadi (penyelamat mandiri SPI-20, PDU-3, dll.) dan asuransi.

Setidaknya 3 orang harus ditunjuk untuk memeriksa dan membersihkan pipa, dua di antaranya harus berada di kedua ujung pipa dan mengamati pekerja.

Pekerjaan di pipa harus dalam setelan kanvas dan sarung tangan, sepatu bot, bantalan lutut, kacamata dan helm. Ujung tali penyelamat sabuk pengaman harus berada di tangan pengamat dari sisi pintu masuk ke pipa. Pengamat dari sisi keluar pipa harus memiliki lentera yang menerangi seluruh bagian pipa.