Proizvodnja furnira. DIY stroj za guljenje Proizvodnja šperploče

Prilikom izrade modela često je potrebno koristiti furnir razne debljine. Obično potrebna debljina dobiven brušenjem pomoću gljive s brusnim papirom zalijepljenim na kraju, umetnutim u steznu glavu bušilica. Ova metoda je najpristupačnija, ali ima niz nedostataka: niska produktivnost, nemogućnost obrade furnira debljine manje od 0,5 mm, jer se zbog rotacije gljivice furnir izvlači iz ruku i lomi, i, konačno, glavni nedostatak je visoka razina onečišćenja zraka drvenom prašinom . Nije moguće obraditi više od tri ili četiri ploče čak i s respiratorom.

Brusilica koju sam projektirao, a koja radi na principu kontra glodanja, lišena je svih ovih nedostataka. Napravljeno je (osim zavarivački radovi) u laboratoriju za modeliranje zrakoplova. U njegovom dizajnu nema oskudnih dijelova ili materijala.

Sve komponente stroja montirane su na podlogu, koja je paralelopiped dimenzija 200x265x340 mm, zavaren od čeličnih kutnika 40x40x4 mm. Osim toga, dva nosača izrađena od kanala br. 8 zavarena su na bazu za pričvršćivanje kućišta ležaja bubnja.

Bubanj (glavno radno tijelo) i njegova remenica su lijevani. Materijal koji se koristi je legura aluminija AL-25 od koje su izrađeni klipovi automobilski motori. Klipovi se tale u muflnoj peći, a zatim lijevaju u pijesku. Rupe u bubnju za rotirajući vijak-stezaljku kože i vijak protuutega moraju biti izbušene simetrično u odnosu na njegovu os. Usput, masa prvog (zajedno sa zasunom "papu") i masa drugog trebaju biti jednaki. U suprotnom, kao rezultat neravnoteže, doći će do vibracija, što će dovesti do preranog trošenja ležajeva i utjecati na performanse stroja.

Kućišta ležajeva su zavarena. Konačna veličina za ležajeve u kućištima se buši nakon zavarivanja. Bubanj se pokreće pogonom klinastog remena iz elektromotora snage najmanje 300 W, s brojem okretaja u minuti od tri do pet tisuća, s prilično velikim početnim momentom, budući da bubanj ima prilično pristojne mase, unatoč činjenici da je izrađen od aluminijske legure. Komutatorski elektromotori ispunjavaju ovaj zahtjev. Na stroju sam koristio motor od kućne električne mašine za poliranje.

Temeljno važan u dizajnu koji predlažem Stroj za mljevenje je prisutnost usisnog sustava za zrak kontaminiran piljevinom i drvenom prašinom. Ovaj sustav čini stroj ekološki prihvatljivijim i "udobnijim" pri radu, jer vam omogućuje da radite bez respiratora. Za usisavanje piljevine koristi se centrifugalni ventilator sustava grijanja unutrašnjosti vozila koji je ugrađen na navojni kraj osi bubnja. Ovaj "usisavač" nije inferioran u performansama od kućne jedinice.

Kućište ventilatora pričvršćeno je na nosač ležaja pomoću krilnih vijaka, što omogućuje njegovo brzo uklanjanje kada postane potrebno zamijeniti istrošenu kožu. Na ispusnu cijev stavlja se debela platnena vrećica za skupljanje piljevine. Usisni otvor kućišta ventilatora spojen je sa šupljinom kućišta bubnja pomoću cijevi. Cijev je zalijepljena od stakloplastike na pjenastu podlogu, koja se zatim topi acetonom. Šupljina kućišta bubnja sastoji se od dvije koncentrične ljuske zavarene na krajnje prirubne ploče. Unutarnji se može zavariti isprekidanim šavom, a vanjski mora biti zavaren kontinuiranim šavom, kako bi se izbjegli gubici tlaka. Udaljenost između školjki odabire se pod uvjetom da je površina usisnog otvora kućišta ventilatora jednaka površini dvaju utora koje čine školjke. U prednji utor se usisava piljevina koju bubanj izbacuje tijekom brušenja, au stražnji usisava piljevina koju hvata brusni papir i centrifugalnom silom bubnja izbacuje van.

Kućište pogona bubnja i remena te kućište baze stroja izrađeni su od čeličnog lima debljine 1,5 mm. Osovina bubnja izrađena je od čelika 30, a preostali dijelovi izrađeni su od čelika 10.

Operacija punjenja kože je jednostavna i dosta jasno prikazana na slici. Koža se zateže pomoću poluge za papučicu koja se nalazi na četvrtastom dijelu zakretnog vijka-stezaljke kože i fiksira se u jednom od pet položaja.

Stol je izrađen od čeličnog lima debljine 10 mm i dimenzija 180x350 mm. Njegova radna površina mora biti glatka, po mogućnosti brušena na površinskoj brusilici. Stol, spojen na podnožje, podiže se i spušta pomoću vijka za podešavanje, što omogućuje dobivanje furnira debljine od 0,3 do 30 mm. Potrebna veličina instaliran pomoću ravnala pričvršćenog za bazu. Ravnalo je graduirano pomoću mjernih šipki pričvršćenih između bubnja i stola.

O dobrim performansama stroja rječito svjedoči činjenica da je u jednom prolazu moguće ukloniti “strugotine” debljine do 1,5 mm.

Sve fotografije iz članka

Tema ovog članka je izrada šperploče. Upoznat ćemo se s punim ciklusom njegove proizvodnje - od skidanja kore s debla do otpreme gotov materijal do skladišta. Osim toga, saznat ćemo je li moguće proizvesti šperploču kod kuće.

Jedna od faza proizvodnje je ubacivanje trupaca u stroj za guljenje.

Proizvodni ciklus

Sastoji se od nekoliko faza:

U nekim fazama vrijedi ići malo više u detalje.

Priprema trupaca

Od čega se izrađuje šperploča tijekom punog proizvodnog ciklusa?

- Od debla crnogoričnih i listopadnih stabala;

- Izrađen od veziva - ljepila na bazi umjetnih smola.

Najtipičniji materijali od šperploče su bor i breza. Nešto rjeđe se koriste jela, ariš, cedar, smreka, topola, joha, lipa, jasika i bukva.

Imajte na umu: šperploča od mekog i tvrdog drveta znatno se razlikuje mehanička čvrstoća i proizvodi se prema različitim GOST-ovima - 3919.1-96, odnosno 3919.2-96.

Prepiljeni i ošišani trupci se ogule (oslobode od kore) i režu ručno ili na stroju za poprečno rezanje na komade jednake duljine. U zimsko vrijeme Debla su prethodno kondicionirana u kupki tople vode kako bi zamrznuto drvo dobilo potrebnu plastičnost.

Skidanje kore.

Zaokruživanje i ljuštenje

Obično se ove dvije operacije izvode na istom stroju.

Prvo, radni komad dobiva cilindrični oblik; zatim se s njega u suženoj spirali skine sloj drva debljine oko milimetar. Preostale reznice se ne koriste u proizvodnji.

Rezanje na listove

Prati ga razvrstavanje građe. Neispravna područja listova su izrezana; trake male širine (manje od 1,5 m) mogu se koristiti za lijepljenje u cijeli list.

Rezanje furnira u ploče i primarno sortiranje.

Zatim furnir prolazi kroz valjke za ljepilo, gdje se premazuje vezivom.

Informacije: u proizvodnji FC šperploče koristi se urea-formaldehidna smola.

Tehnički tzv FSF šperploča zalijepljeni fenol-formaldehidnim smolama, što nam omogućuje da ovu proizvodnju klasificiramo kao štetnu.

Sušenje prešanjem

Za sušenje ploča koristi se hidraulična preša koja zagrijava ploče pregrijanom parom.

Tipična temperatura sušenja je oko 200 stupnjeva.

Trajanje ovog dijela ciklusa je od 30 minuta do 2 sata ovisno o debljini lima.

Sušenje se provodi intenzivno prisilna ventilacija prostorije: kao što je već spomenuto, formaldehid nije nimalo dobar za zdravlje.

Istovar iz preše.

Podrezivanje

Osušeni list izgleda kao neuredan sendvič s neravnim rubovima. Da bi se pretvorio u proizvod spreman za prodaju, obrezuje se na stroju za piljenje.

Imajte na umu: prema zahtjevima GOST-a, rubovi lista moraju biti strogo okomiti jedan na drugi.

Otklon ne smije biti veći od 2 mm po dužnom metru.

Sortiranje

Kvaliteta šperploče određuje se vizualno i, ovisno o izgled površine, omogućuje nam da ga svrstamo u jedan od razreda - od elitne do četvrte.

Glavni nedostaci uključuju:

- Živi i ispadajući čvorovi;

- Slomljene i neprekinute pukotine;

- Zdrave i bolne promjene boje.

Cijena lista, ovisno o sorti, može varirati dva puta ili više.

Dvije su činjenice posebno vrijedne pažnje:

- Za materijal razreda E (Elite) neprihvatljivi su čak i oštri prijelazi boja i značajne promjene u strukturi površinskog sloja furnira;

Fotografija vam omogućuje da procijenite razliku između elite i drugih sorti.

- Delaminacija furnira odmah šalje lim u otpad, bez obzira na kvalitetu.

Skladištenje

Ploča od šperploče postavljena okomito ili pod kutom može se deformirati ispod vlastitu težinu zbog fluidnosti smola koje vežu slojeve furnira.

Također: fermentacija može promijeniti boju gornjeg sloja na jakom suncu.

Zato upute za skladištenje listova sadržane u domaćim standardima zahtijevaju da se skladište na strogo definiran način:

- u zatvorenom prostoru s konstantnom vlagom;

- zaštićeno od izravne sunčeve svjetlosti;

- u vodoravnom položaju, postavljen na palete ili nosače.

Skladištenje materijala.

Poseban slučaj

Kako bismo izbjegli zabunu u terminologiji, vrijedi objasniti jednu suptilnost. Suprotno svom nazivu, perforirana šperploča nema nikakve veze s laminatom od furnira.

Ovo je naziv HDF ploča (ploča od drvenih vlakana) visoka gustoća, također poznat kao prešani lesonit) s rupama napravljenim u pravilnim razmacima. Materijal se koristi u dizajnu izloga, kao paneli za ormariće i unutarnja vrata itd.

Perforirani HDF.

lude ruke

Može li se obična šperploča proizvesti u maloj privatnoj radionici? Po puni ciklus- teško, oprema potrebna za parenje, skidanje kore od debla i ljuštenje furnira je prevelika. Ali lijepljenje furnira u gotove ploče kod kuće sasvim je moguće.

Zašto je to potrebno? Na primjer, za proizvodnju inženjeringa tzv parketna ploča, koji se sastoji od FC šperploče na koju je zalijepljen sloj furnira od tvrdog drva.

Najočitiji način za popravak industrija pamuka- kupiti valjke za ljepilo i prešu, budući da je rabljena oprema za proizvodnju šperploče prilično pristupačna. Međutim, ako šperploču proizvodite vlastitim rukama ne za prodaju, već isključivo u svrhu popravaka u vlastiti dom, jednostavno se neće isplatiti.

Plan "B" sastoji se od hladnog lijepljenja furnira na gotov list šperploče:

Lijepljenje šperploče furnirom od plemenitog drva.

- I list položen na ravnu podlogu i stražnja strana furnira premazani su PVA ljepilom;

- Furnir se postavlja na površinu lima i zaglađuje;

- Izradak se pritisne listom debele (22 - 27 mm) šperploče i optereti težinom od 300 - 400 kg, raspoređenom što je moguće ravnomjernije po cijeloj površini.

Bit će potrebno oko jedan dan da se ljepilo potpuno osuši.

Nakon tog vremena, lim se reže na ploče potrebne veličine pomoću redovite stacionarne kružne pile.

Zatim Glodalica ili ručni zamrzivač za drvo s vodilicom koristi se za skošenje dubine od oko milimetra.

Izgled dobivenog materijala neće biti inferioran od kupljenog parketa.

Imajte na umu: iz očitih razloga, ovako napravljen parket može se postavljati samo na ljepilo.

U nedostatku zaključavanja na klik, nema govora o plutajućoj instalaciji.

Zaključak

Izvor: https://rubankom.com/materialy/proizvodnye/fanera/1917-kak-delayut-faneru

Stroj za izradu furnira

Skupe sorte drveta izvrsne su sirovine za izradu namještaja, ali ne mogu si svi ljudi priuštiti tako skupe proizvode.

Kako bi se sačuvale vrijedne vrste drva i smanjio trošak konačnog proizvoda, izumljen je furnir. Ovaj materijal je danas izuzetno popularan za oblaganje namještaja.

Furnir 100% ponavlja uzorak, teksturu i nijansu prirodnog drva.

Za izradu furnira tvornice koriste posebne strojeve. Furnir može biti:

- oguljena

- blanjati

- piljena

Sukladno tome, postoje tri vrste strojeva za proizvodnju furnira.

Stroj za ljuštenje za proizvodnju furnira

Za provedbu ljuštenja furnira, sirovina mora biti prethodno obrađena parom kako bi se povećala duktilnost.

Nakon toga, trupci se dovode do stroja za skidanje kore, gdje se kora uklanja s izratka, zajedno s prljavštinom i pijeskom, koji često uzrokuju brzo otupljenje noževa za guljenje.

Pomoću pile trupci se režu na trupce određene duljine. Čurak se prvo mora zaokružiti, nakon čega možete početi s guljenjem.

Traka furnira koja izlazi iz ljuštilice postavlja se na pokretnu traku koja je dovodi do škara. Škare režu furnir u listove potrebnog formata.

Duž transportne trake furnir se stavlja u snop koji se vadi ispod škara i električnim utovarivačem dostavlja u sušaru.

Proizvod se suši u sušionici s valjcima, potom se na transportnoj traci sortira i slaže u svežnjeve po stupnju. Neispravne ploče mogu se lijepiti zajedno. Ako na listovima ima čvorova, oni se šalju u stroj za popravak furnira, gdje se nedostaci uklanjaju i ukrašavaju umetcima od furnira.

Ovaj stroj za furnir omogućuje vam da dobijete limeni materijal debljine od 1,5 do 5 mm od raznih vrsta drveta.

Većina strojeva ima sustav koji vam omogućuje automatsko instaliranje dnevnika za naknadnu obradu.

Kako bi se povećala produktivnost i pogodnost operatera, strojevi su opremljeni hidrauličkim dizačima-centratorima, koji sami određuju odgovarajuću os rotacije obratka i kombiniraju je s osi rotacije osovina za centriranje.

Ljuštenje parenog drva koristi se za građu bora, johe i breze. Šperploča je izrađena od ljuštenog furnira.

Stroj za blanjanje furnira

Prije svega, grebeni su podvrgnuti poprečnom rezanju. Tijekom ovog postupka grebeni se režu na komade potrebne duljine.

Svi dijelovi se pile po dužini, što rezultira dvosjeklom gredom. Ponekad se prepolovi.

Nakon toga, vanches se podvrgavaju toplinskoj obradi u komori za parenje ili autoklavu.

Nijansa i uzorak drveta moraju odgovarati u svakom kompletu.

Zbog toga se listovi furnira koji se dobivaju iz svake vanče tijekom blanjanja savijaju, suše i pakiraju u svežnjeve točno onim redoslijedom kojim su izašli iz planer.

Kada se istovremeno blanjaju tri vančea, furnir sa svakog od njih se savija u tri različita snopa. Svežanj furnira koji je dovršen, osušen, upakiran i povezan uzicom naziva se knol.

Stroj za izradu furnira omogućuje vam izradu tankih listova od skupih sorti drveta koje imaju neobičnu teksturu. Ovaj materijal je izvrstan za fasetiranje. Metode izrade furnira:

- radijalno

- tangencijalni

- radijalno-tangencijalni

- tangencijalni kraj.

Najatraktivnija sirovina za izradu furnira je hrastovo drvo. Ovaj furnir koristi se za oblaganje rustikalnog namještaja u luksuznom segmentu.

Osim hrastovog furnira, u specijaliziranim trgovinama možete pronaći materijale od javora, bukve, lipe i mahagonija.

Stroj za šivanje furnira

Furnir se reže specijaliziranim strojevima. Ima prilično tanku i krhku strukturu.

Za završnu obradu površine furnirom potrebno ju je spojiti u lim koji se umotava u role.

Furnir se spaja na dva načina:

Ove metode su jednako popularne u proizvodnja namještaja. Šivanje furnira izvodi se na stroju odn ručno.

Za male radionice razvijeni su ručni uređaji za lijepljenje ili šivanje furnira.

Pomoću posebnog uređaja, ljepljiva ili toplinska nit se zagrijava i nanosi u cik-cak na glavnu stranu.

Danas su strojevi za šivanje furnira mali uređaji koji rade autonomno. Takvim strojem upravlja jedan stručnjak. Sav posao se obavlja jasno, učinkovito i dovoljno brzo.

Ručno šivanje je sve rjeđe, uglavnom u antikvarnim, restauratorskim i dizajnerskim radionicama.

Sirovine za proizvodnju furnira i šperploče su trupci i njihovi profili (čuraci) koji zadovoljavaju određene zahtjeve dimenzija i kvalitete.

Za laminiranu šperploču koriste se blokovi duljine od 0,8 do 3,2 m, a za rezani furnir - od 1,5 m i više.

Dimenzije poprečnog presjeka sirovine nisu od temeljne važnosti. Najmanja dopuštena veličina određena je ekonomskom opravdanošću razvoja sirovina, a najveća dopuštena veličina određena je veličinom opreme. Uobičajeno je koristiti sirovine promjera 18 cm i više, za rezani furnir - 22...26 cm i više.

Zahtjevi kvalitete svode se na ograničavanje nedostataka drva (čvorovi, abnormalna boja i trulež, pukotine, crvotočine, itd.) i nedostataka oblika (prvenstveno zakrivljenosti).

Koriste se sljedeće vrste drva:

- za proizvodnju laminirane šperploče - breza, joha, bukva, lipa, aspen, bor, smreka, cedar, jela, ariš;

- za proizvodnju drvene laminirane plastike - breza;

- za proizvodnju rezanog furnira - hrast, bukva, orah, javor, jasen, brijest, kesten, platana, baršun, jabuka, kruška, topola, trešnja, bagrem bijeli, breza, joha.

Nabava, isporuka i skladištenje sirovina (trupaca) u tvornicama šperploče provode se metodama sličnim onima o kojima smo već govorili. Priprema sirovina za proizvodnju furnira uključuje rezanje trupaca na trupce, hidrotermalnu obradu i skidanje kore.

1. Rezanje grebena u churaki

Postoje tri metode rezanja:

- najvećom masom,

- za najkvalitetniji prinos

- kombinirani.

Cilj prve metode je iz svakog grebena dobiti trupce najveće kubikaže, bez obzira na njihovu kvalitetu. Kod rezanja prema drugoj metodi cilj je dobiti churaki visokog stupnja, bez obzira na volumetrijski izlaz. Obje ove metode su čisti oblik ne primjenjivati. Preporučljiva je kombinirana metoda koja se temelji na postizanju maksimalne mase uz zadržavanje najviše kvalitete prinosa.

Poprečno rezanje sirovina sastoji se od dvije operacije, koje se u praksi obično kombiniraju - označavanje grebena i njihovo piljenje u trupce.

Označavanje se sastoji od određivanja reznih linija na grebenu, uzimajući u obzir izrezivanje neispravnih mjesta kako bi se dobilo najveći broj najkvalitetniji churak na najmanje gubitke drvo

Rez se mora izvesti uz strogo poštivanje okomitosti ravnine rezanja na os debla i točne duljine bloka.

Ovisno o veličini, grebeni se režu kružnim pilama (TsPS-710 (Rusija) (slika 1)) i njihalni strojevi(TsMZ, TsME-2, TsME-3K (Rusija) (slika 2)), strojevi za poprečne pile s klipnim pilama ili lančanim pilama.

Riža. 1.

Riža. 2.

Postoji stroj "lisičji rep" s klipnim kretanjem pile, koji se koristi za rezanje sirovina promjera od 70 do 150 cm.

Ukupni gubitak drva pri rezanju trupaca na trupce je 1-3%, ovisno o vrsti drva.

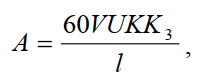

Produktivnost kružnih pila u blokovima po smjeni (A, blokovi/cm) određena je formulom:

(1)

(1)

gdje je T trajanje smjene, min; U – brzina posmaka pile, m/min; K M – koeficijent korištenja računalnog vremena; K D – faktor iskorištenja radnog vremena; D H – promjer bloka, m; n – prosječan broj rezova po bloku.

Cjepanice su izrezane u trupce s dopuštenjem duž duljine za obradu.

Za dobivanje šperploče dimenzija 1525x1525 mm priprema se blok duljine 1600 mm, odnosno s dopuštenjem od 75...80 mm.

2. Hidrotermička obrada drva

Tijekom procesa ljuštenja i blanjanja furnira u njemu nastaju vlačna naprezanja preko vlakana, čija se veličina može odrediti formulom σ, MPa):

(2)

(2)

gdje je E modul elastičnosti furnira preko vlakana drva; S – debljina furnira; R – radijus bloka.

Tehnologija rezanja smatra se procesom dobivanja tankog sloja drva, koji mora biti gust i gladak (bez pukotina).

Tijekom procesa rezanja sloj koji se uklanja savija se mijenjajući svoj izvorni oblik, zbog čega su moguće pukotine na lijevoj rastegnutoj strani furnira.

Kako bi se izbjegle pukotine, umjetno se povećava deformabilnost drva. Da bi se to postiglo, churaki i vanches se podvrgavaju hidrotermalnoj obradi (ovlaživanje i grijanje).

Što je veći sadržaj vlage u drvu, veća je njegova rastegljivost. Suho drvo ima značajnu krhkost.

Zagrijavanje drva (do određene granice) daje vlaknima dobra plastična svojstva. Visoke temperature negativno utječu na kvalitetu furnira, jer se zbog jakog omekšavanja vlakana tijekom rezanja pojavljuje "dlakava" površina.

- Breza, bukva, joha – 20...30 o C,

- Lipa, jasika - 15...20 o C,

- Mahagonij – 30...40 o C,

- smreka – 20 o C,

- Bor – 40 o C,

- Ariš – 50 o C,

- Pepeo – 50 o C.

Hidrotermalna obrada može se provesti zagrijavanjem u vodi: kuhanjem ili kuhanjem na pari.

Kuhanje se provodi u vrućoj ili toploj vodi u posebnim bazenima (otvorenim i zatvorenim), opremljenim mehanizmima za utovar i istovar churaka (slika 3). Ova metoda je jednostavna i ne zahtijeva velike troškove za njezinu organizaciju; koristi se uglavnom za piling.

Parenje se uglavnom koristi u proizvodnji rezanog furnira, kada je kuhanje neprihvatljivo zbog promjene boje drva. Parenje se provodi u autoklavima, parnim komorama i jamama.

Hidrotermalna obrada prije pilinga može se provesti pomoću mekih i tvrdih načina.

Meko - temperatura 35...40 o C, trajanje zagrijavanja 2...3 dana, tvrdo - temperatura 70...80 o C, trajanje zagrijavanja 2...15 sati.

Riža. 3. 1 – izbacivač; 2 – utovarni transporter; 3 – sljemensko spremište; 4 – poklopac; 5 – hvat za hvatanje; 6 – pregradni ormar; 7 – zid; 8 – slavina; 9 – mobilni pretovarivač; 10 – istovarni transporter

Hidrotermalna obrada prije blanjanja provodi se duže vrijeme: temperatura zasićene pare 120...130 o C, trajanje obrade 4...10 sati.

Trajanje hidrotermalne obrade općenito ovisi o promjeru bloka, vrsti drva, temperaturi medija za zagrijavanje, početnoj i konačnoj temperaturi drva.

3. Skarifikacija

Skarifikacija– Skidanje kore s trupaca prije ljuštenja štiti alat za rezanje od otupljenja i oštećenja, smanjuje njegovo trošenje, a također povećava produktivnost stroja za ljuštenje.

Glavni zahtjevi za postupak skidanja kore su čistoća i očuvanje bjeljike drva churaka (treba ukloniti samo koru i lišće).

Sirovine se skidaju na različitim tipovima strojeva za skidanje kore (OK63-1F, OK80-1, 2OK63-1 (Rusija), Valon Kone VK-26 (Finska)) ili na strojevima za ljuštenje pojednostavljene izvedbe.

Satna produktivnost rotacijskih strojeva za skidanje kore (A, m 3 / sat) određena je formulom:

, (3)

, (3)

gdje je V volumen grebena prosječnog d, m 3; K z – faktor opterećenja stroja; L – duljina grebena, m.

Za skidanje kore od tvrdog drveta i velike veličine Najprikladniji ručni elektrificirani alat za glodanje. Brzina rotacije njegove rezne glave je 1500 min -1. Maksimalna debljina skinutog sloja je 15 mm.

Guljenje na strojevima za guljenje izvodi se s izvučenim ravnalom, odnosno bez presovanja. Proizvodi se na stroju za guljenje posebno namijenjenom za tu namjenu, a potom se trupci prenose na druge strojeve za guljenje na obradu.

Primjenom ove metode skidanje kore kombinira se s rezanjem na cilindar. Rezultirajuće ploče furnira djelomične veličine režu se pomoću giljotinskih škara izravno na stroju. Prednosti ovu metodu su dodatna selekcija sirovina u obliku komada, manje trošenje (tupost) noža, povećana produktivnost strojeva za guljenje. Nedostatak je povećani prinos komada kada se blok ponovno umetne u stroj za guljenje.

Drugi način je da se operacija skidanja kore kombinira izravno s guljenjem na istom stroju, odnosno da se oguljeni blok ne uklanja. Kako bi se spriječilo brzo otupljivanje noža, churaki se prethodno temeljito opere.

4. Guljenje furnira

Guljenje furnira - ovo je proces rezanja drva, kada se bloku prenosi rotacijsko kretanje, i alat za rezanje– translatorno u smjeru osi rotacije bloka. Postupak dobivanja tanke trake sličan je odmotavanju role papira (slika 4). Brzina rezanja je promjenjiva vrijednost, budući da je broj okretaja bloka konstantan, a promjer bloka se smanjuje tijekom procesa ljuštenja. Blok se steže između vretena stroja njihovim aksijalnim pomicanjem. Rotacijsko kretanje vretena ostvaruje se pomoću elektromotora. Nož je postavljen na nosač, čije se kretanje vrši pomoću mehanizma za dovod. Maksimalna duljina obrađenog bloka (širina furnirske trake) ovisi o razmaku između steznih čeljusti. Za moderne strojeve je unutar 500 ... 5000 mm. Najveći promjer obrađenih blokova ovisi o visini središta vretena iznad kreveta. U modernim strojevima je 400 ... 2000 mm.

Riža. 4.

Nakon ljuštenja bloka ostaje otpad u obliku cilindra koji se naziva olovka, čiji promjer ovisi o promjeru stezne čeljusti. Kako bi se smanjio promjer olovke, ekscentri su napravljeni teleskopski. Na početku procesa ljuštenja, blok se steže vanjskim bregovima promjera 100...110 mm, a zatim se na kraju procesa stezanje vrši unutarnjim bregovima promjera 55... 65 mm.

Debljina furnira je količina dodavanja noža po okretaju vretena. U najnovijim modelima strojeva, raspon debljine može biti unutar 0,05 ... 5 mm.

Pri slobodnom rezanju drva pojavljuju se pukotine i neravnine na lijevoj strani furnira okrenutoj prema bloku.

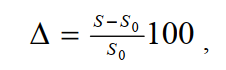

Kako bi ih se uklonili, furnir se savija pomoću tlačnog ravnala, koji je postavljen tako da je pritisak koji stvara usmjeren kroz oštricu noža. U tom slučaju razmak između noža i ravnala ne smije biti manji od izračunate debljine furnira. Stupanj kompresije (Δ, %) može se odrediti formulom:

, (4)

, (4)

gdje je S procijenjena debljina furnira, mm; S 0 – razmak između noža i tlačnog ravnala, mm.

Kako bi se osigurala potrebna kvaliteta furnira, stupanj naboranosti mora se održavati unutar 10...30% ovisno o vrsti drva, debljini furnira i temperaturi bloka.

Prilikom ljuštenja bloka razlikuju se četiri zone (slika 5):

Volumen drva u svakoj zoni može se karakterizirati sljedećim brojkama: zona nedostataka - 20...23%; zona dugih komada – 4…5%; zona furnira pune duljine – 57...59%; zona olovke – 15...17%.

Riža. 5. 1 – zona greške koja je posljedica nepravilnog oblika churaka; 2 – zona dugih komada, koja je posljedica nepravilne ugradnje bloka između vretena stroja 3 – zona pune dužine furnira; 4 – zona olovke

U slučaju ljuštenja drva na stroju opremljenom uređajem za centriranje, koristan izlaz(q, m 3) može se odrediti formulom:

(5)

(5)

gdje je d h – promjer bloka, m; dk – promjer olovke, m; l h – duljina bloka, m; Kv je koeficijent istezanja sirovog furnira iz bloka.

Volumen bloka koji ostaje nakon ljuštenja (q h, m 3) određuje se formulom:

(6)

(6)

Volumen pukotine iz jednog bloka (Q, m3) određuje se formulom:

(7)

(7)

gdje je q h volumen bloka, m3.

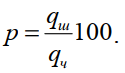

Iskorištenje furnira izražava se kao postotak volumena bloka:

(8)

(8)

Grudasti furnir, formiran u početnoj fazi ljuštenja, koristi se za proizvodnju šperploče malih dimenzija ili jezgri šperploče pune veličine. Minimalna duljina odabranih komada je 0,8 m, minimalna širina 0,13 m. Pravilna organizacija odabirom komada povećava se iskorištenje furnira za 4...4,5%. Trenutno su najčešće korišteni strojevi za guljenje marki LU 17-4, LU 17-10, SL-800, SL-1600 (Rusija) (slika 6); SF 2350 (Italija); Tokyo Pleetwood MK (Japan); MQW2314/35B2 (Kina).

Riža. 6.

Furnir dobiven ljuštenjem bloka ima oblik trake čija je širina jednaka duljini bloka, a duljina ovisi o promjeru bloka i debljini furnira.

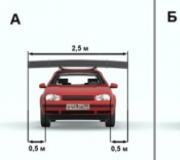

Na izlazu iz stroja za ljuštenje, traka furnira se reže na posebne trake čija se širina određuje iz izraza:

![]() (9)

(9)

gdje je Vf širina gotove ploče šperploče, mm; Δ 0 – dodatak za rezanje (75…80) mm; Δ u – dopuštenje za skupljanje ovisno o vrsti drva i veličini lista, mm.

5. Rezanje furnirskih traka

Rezanje furnirskih traka izvedena škarama različite vrste(NF-18; NF-1803, SL-1700, APL finske tvrtke “Raute”), opremljen uređajem za slaganje ploča furnira. Stroj za ljuštenje i škare su u pravilu ugrađeni u poluautomatsku proizvodnu liniju: ljuštenje - rezanje - polaganje furnira (LUR 17-3 sastoji se od LU 17-4 i NF 18-3) (slika 7).

Riža. 7.

6. Sušenje furnira

Kod lijepljenja furnir treba imati vlažnost od 6...12%. Stoga se furnir suši odmah nakon izlaska iz odjela za ljuštenje.

Zbog male debljine furnira, naprezanja koja nastaju u njemu su beznačajna. To znači da se sušenje može izvesti pod strožim uvjetima od sušenja drvene građe.

Postoje sljedeći načini dovoda topline do osušenog furnira: kondukcija, konvekcija, kondukcija-konvekcija i zračenje.

Konduktivnom metodom toplina se prenosi na materijal koji se suši kao rezultat njegovog kontakta sa zagrijanim tijelom. Ova metoda sušenja koristi se u takozvanim prešama koje dišu. Povremeno se otvaraju za ispuštanje pare i trenutno se praktički ne koriste.

Konvektivnom metodom prijenos topline provodi se kroz sredstvo za sušenje: vrući zrak ili dimni plin. Ova metoda se koristi u tračnim sušilicama (komora u kojoj cirkulira zrak). Furnir se kreće po posebno tkanim žičanim trakama, koje pokreće poseban pogon. Temperatura sredstva za sušenje je 60...120 o C, brzina zraka je 0,9...1,1 m/s, trajanje sušenja je 20...90 minuta.

Konduktivno-konvektivnom metodom toplina se prenosi na dva načina odjednom. Na ovom principu rade valjkaste sušilice - komore unutar kojih su valjci smješteni u nekoliko redova po visini.

S metodom zračenja Termalna energijaširi se u mediju u obliku elektromagnetskih oscilacija u infracrvenom području. IC zrake mogu zagrijati površinu drva do dubine od 1-2 mm. U praksi se koriste emiteri s temperaturom od 130-250 °C.

Danas su najčešće kombinirane jedinice za sušenje, gdje je glavni tip prijenosa topline konvekcija s udjelom kontaktnog grijanja. To su valjkaste sušilice s parnim ili plinskim grijanjem. To su kontinuirane sušare u kojima se ploče furnira pomiču s mokrog na suhi kraj sustavom pokretanih parnih valjaka. Prema principu kruženja sredstva za sušenje, sušare su dostupne s uzdužnom, poprečnom cirkulacijom i sa mlaznicom mlaznice okomito na ravninu ploča furnira.

Sušilice s parnim valjcima tipa SUR (SUR-4, SUR-5 (Rusija) (Sl. 9), “Raute” (Finska)) sastoje se od police za utovar s pogonskim valjcima, osam sekcija za sušenje, jedne sekcije za hlađenje i istovara. polica od pet ravnih polica Dovod furnira formiraju redovi uparenih valjaka koji rotiraju u suprotnim smjerovima (slika 8).

Riža. 8. 1 – ploče furnira; 2 – gornji pogonski valjci; 3 – donji pogonski valjci; 4 – grijači zraka

Parne sušilice s mlaznicom (SUR-8 (Rusija), VMS "Raute" (Finska)) su vrsta parne sušilice. Razlikuju se po tome što se toplina prenosi na furnir ne samo od vanjskih grijača, već i od površine cijevi montiranih u kutije s mlaznicama. Intenzitet sušenja u takvim sušarama, uz sve ostale uvjete, povećava se 2-3 puta u odnosu na intenzitet sušenja u sušarama s uzdužnom i poprečnom cirkulacijom zraka.

Riža. 9.

Plinske valjkaste sušilice (SRG-25, SRG-25M, SRG-50 (Rusija), YST-480 “Raute” (Finska)) razlikuju se od parnih u više visoka temperatura sredstvo za sušenje (250...300 o C) zbog korištenja smjese dimnih plinova i zraka. U tu svrhu su sušare opremljene ložištima u kojima se izgara kruto, tekuće ili plinovito gorivo, a dimni plinovi se miješaju s atmosferski zrak izravno doveden u zonu sušenja. Stoga plinske sušilice nemaju grijače, a s istim okvirom postaje moguće napraviti osam katova umjesto pet.

Trakaste (mrežaste) sušare (sušara s parnim valjkom SuShL) koriste se uglavnom za sušenje furnira u obliku kontinuirane trake i ugrađuju se u liniju za ljuštenje-sušenje-rezanje-sortiranje furnira. Prednost ove metode je da se gubici furnira tijekom rezanja i transporta u suhom obliku smanjuju za 3...5%, a troškovi rada za 2...2,5 puta.

Kontaktne sušare temelje se na principu prijenosa topline na furnir kontaktom sa zagrijanim pločama. Sušilice ove vrste uključuju, prije svega, dišnu prešu (SUD-4, SUD-7 (Rusija)).

Sušilica s raspoređenim valjcima zauzima manje proizvodnog prostora i omogućuje vam održavanje produktivnosti s manje rada.

Trajanje sušenja ovisi o temperaturi sredstva za sušenje, brzini cirkulacije, debljini furnira, vrsti drva, početnoj i konačnoj vlažnosti furnira. Tipično, temperatura sredstva za sušenje u parnim sušilicama je 80 ... 150, u plinskim sušilicama - 160 ... 300 o C; brzina zraka 1,7...2,5 m/s; Trajanje sušenja 3…15 min.

Produktivnost valjkastih i trakastih sušara (A, m 3 /smjena) određena je formulom:

(10)

(10)

gdje je m broj ploča furnira po 1 podu; n – broj katova; L – ukupna radna duljina sušare, m; b – širina lima suhog furnira; S – debljina furnira, mm; T – vrijeme rada sušare u minutama; K p - koeficijent koji uzima u obzir prijelaz sa sušenja furnira jedne vrste na drugu (K p = 0,9 - 1,0); Kz – faktor punjenja sušare po dužini, (Kz = 0,96 – 0,98); K in – faktor iskorištenja radnog vremena; Z 1 – trajanje prolaska furnira kroz sušaru, min.

Nakon sušenja furnir se sortira.

7. Razvrstavanje furnira

Razvrstavanje furnira može se provoditi izravno u sušarama, na transporterima koji pomiču furnir u podzemna mjesta, kao i na posebno određenim prostorima. Za mehanizaciju rada sortiranja gomila furnira koji dolaze iz sušara razvijena je sortirnica suhog furnira SSh-3 s automatskom procjenom kvalitete furnira pomoću fotosenzora i ugrađenog računala. Sustav detektira tamne mrlje na ploči furnira, određuje njihov broj, veličinu, površinu i uspoređuje rezultat sa standardima dostupnim u svojoj memoriji, na temelju čega donosi odluku o dodjeljivanju jedne ili druge ocjene.

Kvaliteta furnira može se povećati popravkom. Operacija se izvodi na strojevima za popravak furnira marki PSh, PSh - 2A, PSh-2AM (slika 10) itd. Popravak se sastoji u izrezivanju nedostataka iz lima i umetanju mrlja od zdravog drva na njihovo mjesto. Flaster treba pristajati s interferencijom od 0,1...0,2 mm.

Riža. 10.

Preporučljivo je komade furnira formirane na početku ljuštenja spojiti u ploče pune veličine metodom spajanja (gumiranom trakom, ljepljivim koncem). Za spajanje furnirskih traka koriste se strojevi za lijepljenje rubova RS-5, RS-7, RS-9, RSP-2 (Rusija) itd.

Furniranje drvene podloge naziva se još i furniranje. Furniranje, kao strogo uzevši, furniranje, podrazumijeva lijepljenje tankih ploča drveta, furnira, na drvenu podlogu. Osnova su stolovi, vrata, ormari, zidovi i drugo drvenih površina. O tome koje vrste fasetiranja postoje, zašto to učiniti i kako to učiniti sami, detaljnije ćemo vam reći u članku.

Zašto je namještaj furniran?

Furnir je tanki list drva, obično od vrijednih vrsta. Od furnira obično, jeftino stablo, po svim vanjskim izgledima, postaje vrijedna, skupa vrsta.

Kao rezultat toga, cijena furniranog namještaja je nekoliko puta niža od cijene punog drva vrijednih vrsta. A izgled praktički ni na koji način nije inferioran drugom.

Osim isplativosti, korištenje furnira pruža široke mogućnosti dizajna. Možete ih i zalijepiti preko stari namještaj, udahnuvši mu tako drugi život.

Koje su vrste fasetiranja?

Glavne vrste fasetiranja ili fasetiranja su tri vrste. Naime, toplo, hladno i membransko fasetiranje.

Najpristupačnija metoda za kućnu upotrebu, je metoda vrućeg fasetiranja. Ovdje se furnir lijepi na podlogu ljepilom.

Druge dvije vrste fasetiranja - hladno i membransko - zahtijevaju posebne strojeve i druge proizvodne pogone. Dakle, hladno furniranje je utiskivanje furnira na podlogu. U tu svrhu koriste se strojevi za prešanje ili vijčane stezaljke.

Oblaganje membranom izvodi se na složenim reljefnim površinama. I temelji se na vakuumskom spajanju glatkih i teksturiranih ploča i furnira

Uradi sam postupak furniranja

Kao što smo ranije rekli, najviše na pristupačan način, za kućnu upotrebu, je vruće fasetiranje. Za rad će vam trebati sljedeći osnovni materijali i alati s popisa:

- Baza za furniranje

- Drveni furnir

- Nož od šperploče

- PVA ljepilo

- Prazan list papira

- Valjak odn drveni blok, za fugiranje furnira

- Šmirgl papir

- Željezo, što teže to bolje

- Rezač

Pripremni rad

Prije nego što počnete s fasetiranjem, prvo morate pripremiti fasetu. Furnir je prirodnog porijekla, često smotan u rolne. Furnir također može biti iskrivljen i tako dalje.

Za dati furnir ispravan položaj, navlažite ga navlaženom vodom, spužvom i stavite između dva lista šperploče. Kako biste uklonili višak vlage, stavite papir za omatanje između šperploče i furnira, s obje strane furnira.

Najčešće se blanjani furnir koristi za završnu obradu namještaja. To su uske, ali dugačke plahte. Širina rezanog furnira u pravilu nije šira od 30 centimetara.

Stoga, nakon izravnavanja i uklanjanja viška vlage s površine furnira, režemo ploče na potrebnu duljinu. Ako, na primjer, želite obložiti stol, tada bi furnir trebao malo viriti iz rubova podloge. Višak se, na kraju procesa fasetiranja, može odrezati ili izbrusiti.

Usput, nemojte rezati furnir nožem ili škarama. Ovim uređajima furnir može pucati i neravnomjerno se reže. Koristite nož za šperploču ili blanju za rezanje furnira.

Lijepljenje furnira i podloge

Nanesite PVA ljepilo na furnir i bazu. Podlogu premazati bazom. Najbolje ga je dva puta premazati ljepilom. Prvi sloj ljepila sušite dok se gotovo potpuno ne osuši, kako bi se ljepilo praktički prestalo lijepiti. Osušite drugi sloj dok ne postane neljepljiv.

Sljedeći korak je zagrijavanje glačala na 50 stupnjeva. Ovo je otprilike prosječna temperatura glačala. I glačajte furnir kroz list bijelog papira. Nakon prolaska pegle, odmah počinjemo utrljavati furnir i podlogu valjkom ili blokom.

Skupe sorte drveta izvrsne su sirovine za izradu namještaja, ali ne mogu si svi ljudi priuštiti tako skupe proizvode. Kako bi se sačuvale vrijedne vrste drva i smanjio trošak konačnog proizvoda, izumljen je furnir. Ovaj materijal je danas izuzetno popularan za oblaganje namještaja. Furnir 100% ponavlja uzorak, teksturu i nijansu prirodnog drva.

Za izradu furnira tvornice koriste posebne strojeve. Furnir može biti:

Sukladno tome, postoje tri vrste strojeva za proizvodnju furnira.

Stroj za ljuštenje za proizvodnju furnira

Za provedbu ljuštenja furnira, sirovina mora biti prethodno obrađena parom kako bi se povećala duktilnost. Nakon toga, trupci se dovode do stroja za skidanje kore, gdje se kora uklanja s izratka, zajedno s prljavštinom i pijeskom, koji često uzrokuju brzo otupljenje noževa za guljenje. Pomoću pile trupci se režu na trupce određene duljine. Čurak se prvo mora zaokružiti, nakon čega možete početi s guljenjem. Traka furnira koja izlazi iz ljuštilice postavlja se na pokretnu traku koja je dovodi do škara. Škare režu furnir u listove potrebnog formata. Duž transportne trake furnir se stavlja u snop koji se vadi ispod škara i električnim utovarivačem dostavlja u sušaru. Proizvod se suši u sušionici s valjcima, potom se na transportnoj traci sortira i slaže u svežnjeve po stupnju. Neispravne ploče mogu se lijepiti zajedno. Ako na listovima ima čvorova, oni se šalju u stroj za popravak furnira, gdje se nedostaci uklanjaju i ukrašavaju umetcima od furnira.

Ovaj stroj za furnir omogućuje proizvodnju pločastog materijala debljine od 1,5 do 5 mm od različitih vrsta drva. Većina strojeva ima sustav koji vam omogućuje automatsko instaliranje dnevnika za naknadnu obradu.

Ovaj stroj za furnir omogućuje proizvodnju pločastog materijala debljine od 1,5 do 5 mm od različitih vrsta drva. Većina strojeva ima sustav koji vam omogućuje automatsko instaliranje dnevnika za naknadnu obradu.

Kako bi se povećala produktivnost i pogodnost operatera, strojevi su opremljeni hidrauličkim dizačima-centratorima, koji sami određuju odgovarajuću os rotacije obratka i kombiniraju je s osi rotacije osovina za centriranje.

Ljuštenje parenog drva koristi se za građu bora, johe i breze. Šperploča je izrađena od ljuštenog furnira.

Stroj za blanjanje furnira

Prije svega, grebeni su podvrgnuti poprečnom rezanju. Tijekom ovog postupka grebeni se režu na komade potrebne duljine. Svi dijelovi se pile po dužini, što rezultira dvosjeklom gredom. Ponekad se prepolovi. Nakon toga, vanches se podvrgavaju toplinskoj obradi u komori za parenje ili autoklavu.

Zatim, vanče je potrebno blanjati na stroju za rezanje furnira. Rezani furnir se suši u valjkastim sušarama, obrezuje i pakira u svežnjeve. Svaki set sadrži određeni crtež. Nijansa i uzorak drveta moraju odgovarati u svakom kompletu. Zbog toga se listovi furnira koji izlaze iz svake vanče tijekom blanjanja savijaju, suše i pakiraju u svežnjeve točno onim redom kojim su izlazili iz blanjalice. Kada se istovremeno blanjaju tri vančea, furnir sa svakog od njih se savija u tri različita snopa. Svežanj furnira koji je dovršen, osušen, upakiran i povezan uzicom naziva se knol.

Stroj za izradu furnira omogućuje vam izradu tankih listova od skupih sorti drveta koje imaju neobičnu teksturu. Ovaj materijal je izvrstan za fasetiranje. Metode izrade furnira:

Stroj za izradu furnira omogućuje vam izradu tankih listova od skupih sorti drveta koje imaju neobičnu teksturu. Ovaj materijal je izvrstan za fasetiranje. Metode izrade furnira:

- radijalno

- tangencijalni

- radijalno-tangencijalni

- tangencijalni kraj.

Najatraktivnija sirovina za izradu furnira je hrastovo drvo. Ovaj furnir koristi se za oblaganje rustikalnog namještaja u luksuznom segmentu.

Osim hrastovog furnira, u specijaliziranim trgovinama možete pronaći materijale od javora, bukve, lipe i mahagonija.

Stroj za šivanje furnira

Furnir se reže specijaliziranim strojevima. Ima prilično tanku i krhku strukturu. Za završnu obradu površine furnirom potrebno ju je spojiti u lim koji se umotava u role. Furnir se spaja na dva načina:

Ove metode su jednako popularne u proizvodnji namještaja. Šivanje furnira izvodi se strojno ili ručno. Za male radionice razvijeni su ručni uređaji za lijepljenje ili šivanje furnira. Pomoću posebnog uređaja, ljepljiva ili toplinska nit se zagrijava i nanosi u cik-cak na glavnu stranu.

Danas su strojevi za šivanje furnira mali uređaji koji rade autonomno. Takvim strojem upravlja jedan stručnjak. Sav posao se obavlja jasno, učinkovito i dovoljno brzo.

Danas su strojevi za šivanje furnira mali uređaji koji rade autonomno. Takvim strojem upravlja jedan stručnjak. Sav posao se obavlja jasno, učinkovito i dovoljno brzo.

Ručno šivanje je sve rjeđe, uglavnom u antikvarnim, restauratorskim i dizajnerskim radionicama.

Možete ugraditi player s ovim videozapisom na svoju web stranicu. Da biste to učinili, odaberite veličinu igrača i kopirajte primljeni kod.

Opis

Maksimalna debljina furnira 8 mm. , duljina do 900 mm, širina od 30 do 105 mm Kapacitet 20 kubnih metara. po smjeni. Brzina i debljina ploča kontrolira se pomoću računala.

- img="">

Jedna od faza proizvodnje je ubacivanje trupaca u stroj za guljenje.

Proizvodni ciklus

Sastoji se od nekoliko faza:

U nekim fazama vrijedi ići malo više u detalje.

Priprema trupaca

Od čega se izrađuje šperploča tijekom punog proizvodnog ciklusa?

- Od debla crnogoričnih i listopadnih stabala;

- Izrađen od veziva - ljepila na bazi umjetnih smola.

Najtipičniji materijali od šperploče su bor i breza. Nešto rjeđe se koriste jela, ariš, cedar, smreka, topola, joha, lipa, jasika i bukva.

Imajte na umu: šperploča od crnogoričnog i tvrdog drveta značajno se razlikuje u mehaničkoj čvrstoći i proizvodi se prema različitim GOST-ovima - 3919.1-96, odnosno 3919.2-96.

Prepiljeni i ošišani trupci se ogule (oslobode od kore) i režu ručno ili na stroju za poprečno rezanje na komade jednake duljine. Zimi se debla prethodno kondicioniraju u kupki tople vode kako bi smrznuto drvo dobilo potrebnu plastičnost.

Zaokruživanje i ljuštenje

Obično se ove dvije operacije izvode na istom stroju. Prvo, radni komad dobiva cilindrični oblik; zatim se s njega u suženoj spirali skine sloj drva debljine oko milimetar. Preostale reznice se ne koriste u proizvodnji.

Rezanje na listove

Prati ga razvrstavanje građe. Neispravna područja listova su izrezana; trake male širine (manje od 1,5 m) mogu se koristiti za lijepljenje u cijeli list.

Rezanje furnira u ploče i primarno sortiranje.

Zatim furnir prolazi kroz valjke za ljepilo, gdje se premazuje vezivom.

Informacije: u proizvodnji FC šperploče koristi se urea-formaldehidna smola.

Takozvana tehnička šperploča FSF lijepljena je fenol-formaldehidnim smolama, što omogućuje klasificiranje ove proizvodnje kao štetne.Sušenje prešanjem

Za sušenje ploča koristi se hidraulična preša koja zagrijava ploče pregrijanom parom. Tipična temperatura sušenja je oko 200 stupnjeva. Trajanje ovog dijela ciklusa je od 30 minuta do 2 sata ovisno o debljini lima.

Sušenje se provodi uz intenzivnu prisilnu ventilaciju prostorije: kao što je već spomenuto, formaldehid nikako nije koristan za zdravlje.

Istovar iz preše.

Podrezivanje

Osušeni list izgleda kao neuredan sendvič s neravnim rubovima. Da bi se pretvorio u proizvod spreman za prodaju, obrezuje se na stroju za piljenje.

Imajte na umu: prema zahtjevima GOST-a, rubovi lista moraju biti strogo okomiti jedan na drugi.

Otklon ne smije biti veći od 2 mm po dužnom metru.Sortiranje

Kvaliteta šperploče određuje se vizualno i, ovisno o izgledu površine, omogućuje da se klasificiraju kao jedan od razreda - od elite do četvrtog.

Glavni nedostaci uključuju:

- Živi i ispadajući čvorovi;

- Slomljene i neprekinute pukotine;

- Zdrave i bolne promjene boje.

Cijena lista, ovisno o sorti, može varirati dva puta ili više.

Dvije su činjenice posebno vrijedne pažnje:

- Za materijal razreda E (Elite) neprihvatljivi su čak i oštri prijelazi boja i značajne promjene u strukturi površinskog sloja furnira;

Fotografija vam omogućuje da procijenite razliku između elite i drugih sorti.

- Delaminacija furnira odmah šalje lim u otpad, bez obzira na kvalitetu.

Skladištenje

Ploča od šperploče postavljena okomito ili pod kutom može se deformirati pod vlastitom težinom zbog fluidnosti smola koje vežu slojeve furnira.

Također: fermentacija može promijeniti boju gornjeg sloja na jakom suncu.

Zato upute za skladištenje listova sadržane u domaćim standardima zahtijevaju da se skladište na strogo definiran način:

- u zatvorenom prostoru s konstantnom vlagom;

- zaštićeno od izravne sunčeve svjetlosti;

- u vodoravnom položaju, postavljen na palete ili nosače.

Poseban slučaj

Kako bismo izbjegli zabunu u terminologiji, vrijedi objasniti jednu suptilnost. Suprotno svom nazivu, perforirana šperploča nema nikakve veze s laminatom od furnira.

Ovo je naziv HDF ploče (vlaknaste ploče visoke gustoće, poznate i kao prešani lesonit) s rupama napravljenim u pravilnim razmacima. Materijal se koristi u dizajnu izloga, kao paneli za ormariće i unutarnja vrata itd.

lude ruke

Može li se obična šperploča proizvesti u maloj privatnoj radionici? Za puni ciklus - jedva da je potrebna prevelika oprema za parenje, skidanje kore s debla i ljuštenje furnira. Ali lijepljenje furnira u gotove ploče kod kuće sasvim je moguće.

Zašto je to potrebno? Na primjer, za proizvodnju takozvanih tehničkih parketnih ploča, koje se sastoje od FC šperploče na koju je nalijepljen sloj furnira od tvrdog drva.

Najočitiji način za pokretanje zanatske proizvodnje je kupnja valjaka za ljepilo i preše, budući da je rabljena oprema za proizvodnju šperploče prilično pristupačna. Međutim, ako sami proizvodite šperploču ne za prodaju, već isključivo radi popravaka u vlastitom domu, jednostavno se neće isplatiti.

Plan "B" sastoji se od hladnog lijepljenja furnira na gotov list šperploče:

Lijepljenje šperploče furnirom od plemenitog drva.

- I list položen na ravnu podlogu i stražnja strana furnira premazani su PVA ljepilom;

- Furnir se postavlja na površinu lima i zaglađuje;

- Izradak se pritisne listom debele (22 - 27 mm) šperploče i optereti težinom od 300 - 400 kg, raspoređenom što je moguće ravnomjernije po cijeloj površini.

Bit će potrebno oko jedan dan da se ljepilo potpuno osuši. Nakon tog vremena, lim se reže na ploče potrebne veličine pomoću redovite stacionarne kružne pile. Glodalica ili ručna glodalica za drvo s vodilicom zatim se koristi za skošenje oko milimetar duboko.

Imajte na umu: iz očitih razloga, ovako napravljen parket može se postavljati samo na ljepilo.

U nedostatku zaključavanja na klik, nema govora o plutajućoj instalaciji.Zaključak

Nadamo se da će naš materijal biti prilično informativan dragom čitatelju. O tome možete raspravljati u komentarima, a video u ovom članku ponudit će dodatne tematske informacije. Sretno!