Plinski silikatni blokovi kategorije 1. Plinski silikatni blokovi: moderan izbor u gradnji

Jedan od najpopularnijih zidnih materijala među privatnim vlasnicima su plinski silikatni građevni blokovi. Lagane su zbog svoje porozne strukture, te su stoga dostupne u obliku veliko kamenje. Prikladno je raditi s takvim obrascima čak i bez pomoćnika i posebne opreme.

| Dimenzije, mm | Cijena po komadu, rubalja | |||

| D400 | D500 | D600 | D700 | |

| 625x250x400 | 177 | 180 | 185 | 192 |

| 600x250x400 | 170 | 178 | 181 | 185 |

| 625x250x375 | 168 | 172 | 177 | 180 |

| 600x250x375 | 164 | 170 | 173 | 175 |

| 625x250x300 | 138 | 140 | 145 | 167 |

| 600x200x300 | 100 | 106 | 110 | 120 |

| 600x200x250 | 87 | 89 | 90 | 93 |

| 600x150x250 | 65 | 68 | 70 | 86 |

Najskuplji je plinski silikat u obliku blokova u obliku slova U. Možete ga kupiti po cijeni od 295 do 400 rubalja / m3. Zbog odabrane unutarnje šupljine, stvarni volumen nestandardnih proizvoda mnogo je manji od običnog čvrstog kamenja. Iz tog razloga preračunavanje u jedinice ponekad pokazuje povećanje troška za 10-20%.

Što određuje cijenu blokova?

Proizvodi od plinskog silikata po cijenama prvenstveno će se razlikovati po dimenzijama. Uz sve ostale karakteristike, porozno kamenje je skuplje ako je veće veličine. Cijene po kocki ostaju iste za sve standardne proizvode svakog proizvođača.

1. Volumetrijska težina.

Gustoća igra važnu ulogu. O tome, dakle, ovisi i opseg primjene pravi izbor po težini ima velika vrijednost. Tradicionalno, blokovi su podijeljeni u tri velike skupine:

- Strukturalni (D700 i noviji) su najtrajniji i najskuplji. Koriste se za izgradnju kuća s 2-3 kata, ali imaju relativno niske stope uštede energije.

- Toplinska izolacija i konstrukcija (D500-D600) - takvi su blokovi prikladni za pregrade i izgradnju niskih zidova s minimalnim opterećenjem, na primjer, jednokatne gospodarske zgrade.

- Toplinske izolacije (D300-D400) - najlakše i najjeftinije, nisu prikladne za radove gdje postoji izloženost vanjskim silama. Stoga se koriste samo u troslojnom "toplom" zidanju iu zatvorenom prostoru.

2. Ocjena.

Blokovi kategorije 1 odlikuju se najispravnijom geometrijom i minimalnim odstupanjem stvarnih dimenzija od onih koje je deklarirao proizvođač. To pojednostavljuje njihovu daljnju ugradnju, omogućuje vam smanjenje potrošnje ljepila i izradu vrlo tankih šavova od 2-3 mm - odnosno, izgradnju čvrste zid od plinskog silikata gotovo bez hladnih mostova. Cijena za njih, naravno, uvijek će biti veća, jer je potrebna skupa oprema za dobivanje tako jasne geometrije.

Elementi kategorije 2 mogu imati manja dimenzijska odstupanja do 3 mm, neravne površine i druge sitne nedostatke koji ne utječu na kvalitetu i osnovna svojstva materijala u zidu. Zbog minimalne obrade u tvornici, oni su jeftini. Proizvode se isplati kupiti ako planirate ugradnju s mortom, planirate dodatno izolirati konturu kuće i definitivno ste se odlučili za oblaganje fasade.

3. Proizvođač.

Zašto je plinski silikatni blok standardne veličine, iste gustoće i stupnja skuplji kod jednog proizvođača nego kod drugog? Veliko ime smatra se znakom dobrog proizvoda. Ali na primjeru Hebela mnogi su se uvjerili da proizvodnja građevinskog materijala u Rusiji ovom tehnologijom ima malo zajedničkog s tradicionalnom njemačkom kvalitetom. Zapravo, samo je nekoliko tvornica u zemlji koje stvarno “drže trag”; sve ostale samo izazivaju lavinu negativne kritike upućeno i samoj tvrtki Hebel i poroznim blokovima kao takvima.

Mnogi ljudi radije kupuju plinski silikat jednostavnije, birajući manje poznate, ali pouzdane marke. Najčešće je cijena Gotovi proizvodi približno su isti, a kvaliteta nije zadovoljavajuća. Mala razlika u cijenama ovdje je vjerojatnija zbog količine proizvodnje, budući da su oprema i tehnologije koje se koriste u tvornicama gotovo iste.

Blokovi razne veličine Tvrtke Zabudova, Aerok i Bonolit proizvode po pristupačnoj cijeni. Dauber materijali su malo skuplji, ali u isto vrijeme konstantno visoke kvalitete. Samo je tvrtka Ytong ozbiljno ispala, trošak je 1,5 puta veći od cijena drugih proizvođača po komadu: 220-270 rubalja u odnosu na 150-170.

Prijevoz također može povećati troškove izgradnje. Ako usporedite jeftine blokove koje je potrebno transportirati iz susjedne regije i skuplje koji se prodaju u vašem području, druga opcija može se pokazati isplativijom.

Karakteristike plinskog silikata

Plinski silikat se proizvodi autoklavnom tehnologijom pomoću sredstava za stvaranje pora (aluminijski prah ili pasta). Rezultat je stanični lažni dijamant s prosječnim pokazateljima snage, ali nije loše karakteristike izvedbe. To je zbog brojnih mjehurića ispunjenih plinom veličine 1-3 mm.

- Gustoća – 300-800 kg/m3. Prosječna težina jednog bloka, ovisno o njegovim dimenzijama, bit će 20-30 kg; pregradni blok će težiti samo 10-15 kg.

- Tlačna čvrstoća - 1,1-5,4 MPa.

- Koeficijent toplinske vodljivosti je od 0,08-0,12 W/m °C za toplinski izolacijski plin silikat do 0,18-0,20 za konstrukcijske.

- Paropropusnost – 0,14 mg/m·h·Pa.

- Skupljanje u gotovom zidu je 0,5 mm/m.

- Otpornost na toplinu - do +400 °C. Održavanje nosivosti pri izlaganju otvorenom plamenu – 3-7 sati.

- Masa upijanja vode je 20%, jer nakon rezanja površinske pore u plinskom silikatu ostaju otvorene.

- Akustična svojstva - s debljinom zida od 300 mm, apsorbira se 30-47 dB buke.

Pokazatelji vodootpornosti (i, kao posljedica toga, otpornosti na smrzavanje) staničnog betona vrlo su skromni. Porozna struktura blokova omogućuje im disanje, ali u isto vrijeme lako upijaju vodu. A zimi, njegovo zamrzavanje dovodi do brzog uništenja tankih unutarnje pregrade između mjehurića. Zbog toga elementi zahtijevaju obveznu završnu obradu na fasadama zgrada iu prostorijama s visokom vlagom.

Nedavno su proizvođači predstavili nekoliko novih formulacija, zahvaljujući kojima se otpornost na smrzavanje plinskog silikata s F15-35 povećala na 50-100 ciklusa. Cijena je također porasla, ali ne tako osjetno. Stvarno poboljšanje performansi još nije službeno potvrđeno.

Prvo odlučite koje ćete plinske blokove koristiti za okvir kuće, a koje za unutarnje skakače. Najpopularniji na tržištu iu liniji svakog proizvođača su proizvodi dimenzija 600x300x200 mm. Prikladni su za izgradnju zatvorenih konstrukcija, a mnoštvo njihovih strana omogućuje vam da isprobate različite sheme polaganje za postizanje željene debljine vanjskih zidova.

Za unutarnje pregrade između prostorija dopuštena je uporaba elemenata debljine 100 mm. Ali takvi zidovi nemaju dobru zvučnu izolaciju, pa iskusni graditelji Preporuča se povećati na 150-200 mm ako vam je udobnost važnija od veće cijene po komadu velikog plinskog silikata. Najuže blokove od 50, 75 i 100 mm najbolje je ostaviti za unutarnja izolacija kutije kod kuće.

Prije svega, od prodavatelja trebate zatražiti potvrdu o sukladnosti proizvoda kako biste bili sigurni da kupujete blokove tvorničke, a ne domaće izrade.

Glavna stvar u ovim materijalima je točnost geometrije. Sve ovisi o tome: intenzitet rada i jednostavnost ugradnje, potrošnja smjesa ljepila, pravilna raspodjela opterećenja, što znači i trajnost samih zidova. Složite nekoliko komada jedan na drugi na ravnu površinu i ako je sve u redu s geometrijom blokova, neće biti divergentnih šavova ili praznina između njih.

Plinski silikatni blokovi su građevinski materijal od univerzalne važnosti. To je umjetni porozni kamen. Ova struktura nastaje prirodnom kemijskom reakcijom između aluminija i vapna. Tijekom reakcije ove se dvije komponente razgrađuju i stvaraju vodik.

U uvjetima stalnog rasta cijena energenata sve je veća potreba za građevinskim materijalima visokih toplinskih svojstava. Kako bi se smanjio gubitak topline u moderni projekti Sve se više koriste gazirani beton i plinski silikatni blokovi - materijali klase toplinsko izolacijskog ćelijskog betona. Često su zbunjeni zbog opća svojstva i isti opseg. Čak ni stručnjaci ne mogu uvijek odmah reći potencijalnom kupcu koji je materijal ispred njega - plinski silikat ili gazirani beton, što je bolje, koja je razlika između njih i postoji li uopće. Djelomično zabunu uzrokuju sami proizvođači kada gazirani beton definiraju kao vrstu plinskog silikata ili obrnuto.

Koja je razlika između gaziranog betona i plinskog silikata? Konkretno, pri proizvodnji gaziranog betona dopušteno je prirodno stvrdnjavanje bloka na otvorenom, za plinski silikat – autoklavne peći su preduvjet. Osim toga, za gazirane betonske blokove glavna vezivna komponenta je cement, dok je za silikatne analoge vapno. Korištenje različitih komponenti utječe na boju gotovih blokova.

Ako govorimo o specifičnim karakteristikama, možete primijetiti sljedeće razlike:

- Plinski silikatni blokovi imaju jednolika raspodjelašuplje stanice, što osigurava visoku čvrstoću.

- Težina gaziranih betonskih blokova je mnogo veća, što zahtijeva ojačani temelj tijekom izgradnje.

- Što se tiče toplinske izolacije, plinski silikatni blokovi nadmašuju gazirane betonske blokove.

- Gazirani beton bolje upija vlagu, što osigurava velika količina ciklusi zamrzavanja.

- Plinski silikatni blokovi imaju dosljedniju geometriju, što olakšava dorada zidne konstrukcije.

Izvana se gotovi proizvodi razlikuju po boji: plinski silikat ili autoklavirani gazirani beton je gotovo bijel, siva boja tipično za neautoklavirani gazirani beton.

Prosječne vrijednosti za svaki parametar prikazane su u sljedećoj tablici:

Što se tiče trajnosti, materijali su identični i mogu trajati više od 50 godina.

Ako odgovorite na pitanje: "Što je bolje, gazirani beton ili plinski silikat?", plinski silikatni blokovi imaju mnogo više tehničke prednosti. Međutim, proizvodna tehnologija tjera povećanje cijene gotovih proizvoda, dakle gazirani betonski blokovi su jeftiniji. Stoga, oni koji žele izgraditi kuću od visokokvalitetnih i modernog materijala odaberite gazirani silikat; oni koji žele uštedjeti novac na izgradnji daju prednost gaziranom betonu.

U ovom slučaju potrebno je uzeti u obzir područje primjene: u područjima s visokom vlagom zraka, životni vijek plinskih silikatnih blokova značajno se smanjuje.

Sastav i tehnologija proizvodnje plinskih silikatnih blokova

Smjesa za proizvodnju plinskih silikatnih blokova ima sljedeći sastav:

- vezivo (portlandski cement prema GOST 10178-76, kalcijevo vapno (prema GOST 9179-77);

- silikat ili silikatno punilo ( kvarcni pijesak s 85% sadržaja kvarca, letećeg pepela itd.);

- vapno, s udjelom magnezijevih i kalcijevih oksida većim od 70% i brzinom gašenja do 15 minuta;

- industrijska voda;

- aditiv za stvaranje plina (aluminijski prah i drugi).

Plinski silikat pripada klasi laganog ćelijskog betona. Ovaj materijal je mješavina koja se sastoji od 3 glavne komponente: cementa, vode i punila. Kao punila mogu djelovati vapno i kvarcni pijesak u omjeru 0,62:0,24. Također treba govoriti o aditivima koji plinskom silikatu daju individualna svojstva. Fini aluminijski prah djeluje kao aditiv. Sve ove komponente se temeljito miješaju i pod određenim uvjetima dolazi do pjenjenja svih ovih materijala. Kada aluminijev prah reagira s vapnom, oslobađa se vodik. Ogroman broj oslobođenih mjehurića vodika čini poroznu strukturu, što je glavno obilježje plinskog silikata. Njegova struktura nalikuje betonskoj "spužvi", budući da se cijeli volumen bloka sastoji od stanica (mjehurića promjera 1-3 mm).

Plinski silikatni blokovi

Stanična struktura čini gotovo 85% volumena čitavog bloka, dakle ovaj materijal Vrlo je male težine. Prvo se u posebnoj miješalici 5 minuta priprema mješavina komponenti, koja uključuje portland cement, fini pijesak (kvarc), vodu, vapno i rasplinjač (najčešće je to aluminijska suspenzija). Vodik koji nastaje reakcijom između aluminijske paste (praha) i vapna stvara pore. Mjehurići veličine od 0,6 do 3 mm ravnomjerno su raspoređeni po materijalu.

U metalne posude ili oblika, dolazi do osnovnih kemijskih reakcija. Smjesa se podvrgava vibracijama, što potiče bubrenje i stvrdnjavanje. Nakon stvrdnjavanja sve površinske neravnine uklanjaju se čeličnom uzicom. Formacija se dijeli na blokove, a zatim se šalju u jedinicu autoklava. Konačna kalibracija gotovih blokova provodi se pomoću glodalice.

Plinski silikatni blokovi proizvode se samo autoklavnom metodom. Gazirani betonski blokovi mogu se proizvoditi i autoklavnim i neautoklavnim metodama (prirodno stvrdnjavanje smjese):

- Obrada u autoklavu. Ova faza se značajno poboljšava tehnički podaci plinski silikat. Ovdje se parna obrada provodi 12 sati pri visokom tlaku, čija je temperatura gotovo 200°C. Ovaj proces zagrijavanja čini teksturu ujednačenijom, čime se poboljšavaju svojstva čvrstoće (najmanje 28 kgf/m²). Njegova toplinska vodljivost je 0,09-0,18 W (m∙K), što omogućuje postavljanje zidova u jednom redu (400 cm) u gotovo svim klimatskim uvjetima, ali isključujući sjeverne regije.

- Tehnologija bez autoklava. Sastoji se od prirodnog stvrdnjavanja smjese: vlaženje i sušenje u prirodnim uvjetima. U ovom slučaju, sasvim je moguće to učiniti sami, jer nije potrebna posebna oprema. Čvrstoća blokova u takvoj proizvodnji ne prelazi 12 kgf / m².

Prva vrsta je skuplja. To je zbog značajnih troškova proizvodnje, kao i najboljih tehničkih karakteristika plinskih silikatnih blokova proizvedenih ovom metodom. Oni su mnogo jači, njihov koeficijent toplinske vodljivosti je manji. Pore unutar takvog plinskog silikata raspoređene su izuzetno ravnomjerno, što utječe na točnu usklađenost materijala sa zadanim parametrima.

Plinski silikatni blokovi: karakteristike

Gustoća plinskih silikatnih blokova

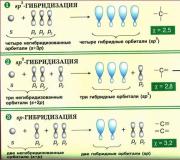

Marka i gustoća plinskih silikatnih blokova naznačena je u oznaci i određuje svrhu bloka:

- strukturni plinski silikatni blokovi - D1000-1200, imaju gustoću od 1000 do 1200 kg / m3;

- strukturni i toplinski izolacijski blokovi - D500-900, imaju gustoću od 500-900 kg / m3;

- toplinska izolacija D300-D500, gustoća njihovih materijala je 300-500 kg / m3.

Blokove različite gustoće lako je vizualno razlikovati jedni od drugih.

Postoji nekoliko klasifikacija plinskih silikatnih blokova s određenim tehničkim karakteristikama. Danas tijekom građevinski radovi Koriste se sljedeće vrste ovog materijala. Najbolja opcija za niskogradnju - plinski silikatni blok d500 i plinski silikatni blok d600.

Digitalna oznaka ranije navedenih marki pokazuje gustoću materijala. Konkretno, plinski silikatni blok d500 ima gustoću od 500 kg/m³.

Plinski silikatni blok d600

Plinski silikatni blok d600 koristi se u izgradnji nosivih zidova kuće. Također se preporučuje za upotrebu u izgradnji ventiliranih fasada, koje su dobro pričvršćene na blokove takve gustoće. Plinski silikatni blok d600 ima čvrstoću od 2,5-4,5 MPa i ima toplinsku vodljivost od 0,14-0,15 W/(m°C)

Plinski silikatni blok d500

Plinski silikatni blok d500 najpopularniji je za niskogradnju (do 3 kata). Ova sorta također se koristi u monolitna konstrukcija. Njegovi parametri su 2-3 MPa (čvrstoća) i 0,12-0,13 W/(m°C) (toplinska vodljivost).

Kada gradite kuću veću od tri kata, trebali biste dati prednost plinskom silikatu s oznakom većom od D600 i dodatno izolirati zidove. Na temelju vrijednosti koeficijenta toplinske vodljivosti možemo zaključiti da je plinski silikatni blok d500 15-17% topliji od plinskog silikatnog bloka d600.

Plinski silikatni blok d400

Ova se sorta koristi za uređenje izolacije i za rad s otvorima tijekom gradnje. višekatnice monolitna metoda. Marka D400 također je popularna u privatnoj gradnji. Uz visoku čvrstoću, ima odličan svojstva toplinske izolacije. Ovi pokazatelji su u rasponu od 1 MPa do 1,5 MPa (čvrstoća), 0,10-0,11 W / (m ° C) (toplinska vodljivost).

Plinski silikatni blok d300

Marka D350 može se koristiti samo kao izolacija. Ovo je prilično rijedak brend na domaćem tržištu, zbog svoje krhkosti. Čvrstoća je u rasponu od 0,7-1,0 MPa. Ali razlikuje se u toplinskoj vodljivosti, koja iznosi 0,08-0,09 W / (m ° C).

Toplinska vodljivost plinskih silikatnih blokova

Ovisno o udjelima početnih sastojaka, možete dobiti proizvod s različitim karakteristikama učinka. Koeficijent toplinske vodljivosti bloka plinskog silikata ovisi o njegovoj gustoći i određen je oznakom: D300, D400, D500, D600, D700.

Toplinska vodljivost plinskog silikata ovisi o nizu čimbenika:

- Dimenzije građevni blok. Što je veća debljina zidnog bloka, veća su njegova svojstva toplinske izolacije.

- Vlažnost okoliš. Materijal koji je upio vlagu smanjuje svoju sposobnost skladištenja topline.

- Struktura i broj pora. Blokovi koji u svojoj strukturi imaju veliki broj velike zračne ćelije, imaju povećana svojstva toplinske izolacije.

- Gustoća betonske pregrade. Građevinski materijali veće gustoće slabije zadržavaju toplinu.

Tablica toplinske vodljivosti za blokove plinskog silikata

Vrste plinskih silikatnih blokova

Po izgled Postoji nekoliko konfiguracija bloka plinskog silikata. Klasifikacija se temelji na namjeni bloka.

- Glatki (ravni) plinski silikatni blok s ručnim držačem

Apsolutno glatki pravokutni blok od plinskog silikata s udubljenjima za hvatanje rukom. Hvataljka je jednostavna za korištenje jer vam omogućuje jednostavno pomicanje blokova. Prisutnost ručki za držanje povećava potrošnju ljepila, budući da tehnologija polaganja plinskih silikatnih blokova uključuje punjenje svih praznina tijekom radnog procesa.

- Zidni plinski silikatni blokovi s ravnim rubovima

Uobičajeni pravokutni oblik smanjuje potrošnju ljepila, ali stvara poteškoće u pomicanju bloka. U praksi se kod izvedbe nosivih zidova gdje se koriste blokovi većih dimenzija prednost daje bloku sa zahvatom.

- Plinski silikatni blokovi za pregrade

To su blokovi s ravnim rubovima. Pregradni blokovi su tanji i lakši. Pogodno je raditi s njima.

Pomoću odvijača možete izrezati bilo koji dizajn na ravnim blokovima. Ali vjerojatnije je da će se takav dekor koristiti u završnoj obradi mjesta s ostacima blokova od izgradnje, a ne u samoj konstrukciji, jer je preporučljivo zaštititi plinski silikat vanjskim završnim materijalom.

- Zidni blokovi od plinskog silikata na pero i utor

Formiranje sustava spoja pero i utor, po složenosti izrade, svrstava se u visokotehnološku obradu blokova. Stoga su i skuplji. Međutim, to je opravdano jer: povećava brzinu rada, smanjuje potrošnju ljepila (okomiti spojevi ne zahtijevaju lijepljenje), a postaje moguće eliminirati hladne mostove na mjestima okomitih spojeva.

Ako kuća neće biti podvrgnuta vanjskoj doradi. Bolje je nanijeti tanak sloj ljepila Prednja strana zidarski To će osigurati dodatnu izolaciju šava.

- Plinski silikatni blokovi u obliku slova U

Namjena blokova u obliku slova U je ugradnja skrivenih konstrukcijskih elemenata (za nadvoje i monolitne pojaseve). Prema tehnologiji, zidanje zidova od plinskih silikatnih blokova zahtijeva obvezno armiranje prvog i svakog četvrtog sljedećeg reda. Praznine u blokovima u obliku slova U namijenjene su upravo za praktično skrivanje armature. Nakon polaganja armaturnog metala, prostor se mora napuniti betonskim mortom ili ljepilom. U ovom slučaju, trebali biste koristiti više jeftin materijal za punjenje.

Koje su veličine plinskih silikatnih blokova?

Naravno, proizvođači proizvode blokove plinskog silikata različitih veličina. Međutim, većina poduzeća pokušava slijediti utvrđene standarde GOST br. 31360 iz 2007. Evo dimenzija gotovih proizvoda:

- 250*250*600.

- 250*400*600.

- 500*200*300.

- 600*100*300.

- 600*200*300.

Važno je razumjeti da su prema GOST-u dopuštena odstupanja u duljini i dijagonalnim vrijednostima, što gotove proizvode svrstava u 1. ili 2. kategoriju.

Odstupanja u dimenzijama plinskih silikatnih blokova skraćuju vrijeme ugradnje zbog nepostojanja potrebe za brušenjem i podešavanjem.

- Debljina plinskih silikatnih blokova: 200, 250, 300, 350, 375, 400, 500 mm;

- Debljina pregradnih blokova je 100-150 mm;

- Duljina plinskih silikatnih blokova: 600, 625 mm;

- Visina plinskih silikatnih blokova: 200, 250, 300 mm;

- Težina plinskih silikatnih blokova: 14-34 kg;

- U 1 kubnom metru od 13 do 33 kom. (ovisno o debljini);

- Potrošnja po 1 m2. zidova je 6,7-7 kom.

Točni parametri prikazani su u tablicama ispod:

Dimenzije plinskog bloka u obliku slova U Dimenzije plinskog silikatnog bloka za zidove (DxŠxV) različitih proizvođača i broj komada na paleti.

Broj blokova u paleti

Težina bloka plinskog silikata

Strukturna masa bloka varira ovisno o gustoći gotovog proizvoda. Sudeći po oznakama, možemo razlikovati sljedeću težinu:

- D400. Težina 5-21 kg.

- D500/D600. Težina – 9-30 kg.

- D700. Težina – 10-40 kg.

Uz gustoću, temeljni čimbenik promjene težine je ukupna veličina gotovog bloka.

Za i protiv plinskih silikatnih blokova

Kao i svaki građevinski materijal, plinski silikatni blokovi imaju prednosti i slabosti. Pozitivne karakteristike uključuju sljedeće:

- Plinski silikatni beton pripada kategoriji nezapaljivi materijali i može izdržati izloženost otvorenom plamenu do 5 sati, bez promjene oblika i svojstava.

- Velike ukupne dimenzije omogućuju brza gradnja zidne konstrukcije.

- Blokovi imaju specifičnu malu težinu, što uvelike pojednostavljuje proces rada.

- Koristi se samo u proizvodnji prirodni materijali, stoga su plinski silikatni blokovi ekološki prihvatljivi.

- Porozna struktura osigurava visoke vrijednosti toplinska izolacija prostorija.

- Materijal je jednostavan za obradu, što pomaže u izgradnji zidova složenih geometrija.

Nedostaci uključuju sljedeće:

- Dobro apsorbiraju vlagu, što smanjuje njihov vijek trajanja.

- Primjena za lijepljenje posebnih ljepljivih sastava.

- Obavezna vanjska završna obrada.

Važno je napomenuti da plinski silikatni blokovi zahtijevaju čvrst temelj. U većini slučajeva potreban je pojas za pojačanje.

Plinski silikatni blokovi (blokovi gaziranog betona) mogu značajno ubrzati proces izgradnje kuća do četiri kata. To je jedan od razloga popularnosti materijala - zasluženo je jedan od najpopularnijih u području niske gradnje.

Materijal su lagani porozni betonski blokovi. Od svoje pojave postali su najbolja zamjena cigla. Plinski silikatni blokovi su veći od opeke, pa je izgradnja zidova mnogo brža. Dobro zadržavaju toplinu, pod uvjetom da je izvedena visokokvalitetna završna obrada zidova, budući da blokovi gaziranog betona imaju povećanu higroskopnost.

Tvrtka StroyResurs nudi kupnju plinskih silikatnih blokova po najpovoljnijim cijenama. Nazovite nas i naši stručnjaci će vas savjetovati o svakom pitanju. Pomoći ćemo vam pri odabiru i proračunu potreban iznos materijala i ponuditi povoljne uvjete suradnje.

Što je plinski silikatni (gazirani beton) blok?

Plinski silikatni blok potpuno je ekološki prihvatljiv građevinski materijal. Ovo je porozni materijal koji je nekoliko puta veći od standardne opeke. Unatoč veličini, male je težine, jer 80-85% njegovog sastava čini zrak. Ima relativno nisku toplinsku vodljivost, tako da soba uvijek održava ugodnu mikroklimu.

Što se tiče ekologije, ima značajnu prednost - mnoge građevinske tvrtke usporediti s drvetom. To je zbog činjenice da su gazirani betonski blokovi izrađeni uglavnom od prirodnih, potpuno sigurnih komponenti.

Vrste plinskih silikatnih blokova

Gazirani betonski blokovi imaju nekoliko vrsta oblika, zahvaljujući kojima je izgradnja zidova i izgradnja kuća još udobnija i brža:

· glatke stijenke, opremljene ručkom za lakši transport i nošenje;

· zid, s ravnim rubovima;

· pregradni zidovi, razlikuju se od zidnih smanjenom težinom;

· zidni utor/greben;

· armirani plinski silikatni blok;

· Plinski blok u obliku slova U;

· polukružni.

Za različite građevinske zadatke odabiru se različite standardne veličine i oblici blokova.

Od čega su napravljeni plinski silikatni blokovi?

Gazirani blokovi sastoje se od sljedećih materijala:

· mješavina cementa visokog stupnja;

· kvarcni pijesak;

· vapno;

· aluminijska pasta ili prah.

Svi materijali su prirodnog porijekla. To objašnjava visoku ekološku prihvatljivost gotovih blokova.

Glavne prednosti plinskih silikatnih blokova

· trajnost (traje preko 80 godina);

· snaga;

· povećana toplinska izolacija (izvrsno štiti prostoriju od gubitka topline, stoga dobre uštede na računima za grijanje);

· ekološki prihvatljiv materijal (blokovi ne emitiraju nikakve štetne tvari, a također nisu podložni truljenju);

· potpuni nedostatak zapaljivosti (najviši pokazatelji sigurnosti od požara);

· otpornost na vlagu;

· zvučna i zvučna izolacija;

· velika brzina gradnje;

· jednostavnost ugradnje;

· velike veličine blokova s minimalnom težinom.

Za niske gradnje to je najviše optimalan materijal u svim pogledima. Kod nas možete kupiti plinske silikatne blokove razne forme u bilo kojem potrebnom volumenu.

Postoje 3 kategorije plinskih silikatnih blokova. Glavne razlike između plinskih silikatnih blokova kategorije 1, plinskih silikatnih blokova kategorije 2 i plinskih silikatnih blokova kategorije 3 prikazane su u donjoj tablici.

|

Maksimalno odstupanje, mm |

|||

|

Odstupanje od linearne dimenzije |

|||

|

Po visini |

|||

|

Duljina, debljina |

|||

|

Odstupanje od pravokutnog oblika (razlika u duljinama dijagonala) |

|||

|

Zakrivljenost lica i rubova |

|||

|

Oštećenje uglova i rebara |

|||

|

Kutovi (ne više od dva) na jedan blok duboko |

|||

|

Rebra na jednom bloku ukupne duljine ne veće od dvostruke duljine uzdužnog rebra i dubine |

|||

|

Napomene: oštećenje uglova i rebara ne uključuje nedostatke koji imaju dubinu: za 1. kategoriju - do 3 mm, 2. - do 5 mm i 3. - do 10 mm. |

|||

Stroy-Resurs je službeni zastupnik većine velikih proizvođača u središnjoj regiji i Bjelorusiji. Kod nas možete jeftino kupiti Bonolit, Kaluga gazirani beton, Gazosilikatstroy, Mogilevsky KSI, YUTONG, PORITEP, kao i kupiti plinske silikatne blokove drugih proizvođača.

Ovaj materijal ima značajne konkurentska prednost i uživa zasluženu popularnost na građevinskom tržištu naše zemlje. Ima minimalnu težinu, što pojednostavljuje konstrukciju zidova i također pruža pouzdanu toplinsku izolaciju unutarnji prostori, zahvaljujući poroznoj strukturi. Osim toga, plinski silikatni blokovi privlače kupce pristupačna cijena, kako se povoljno uspoređuju s ciglom ili drvetom.

Sasvim je prirodno da ovaj građevinski materijal ima svoje karakteristike, ali i specifičnu primjenu. Stoga, unatoč niskoj cijeni, upotreba blokova od plinskog selenit betona nije uvijek preporučljiva. Da bismo bolje razumjeli ove suptilnosti, ima smisla detaljno razmotriti glavne tehničke karakteristike materijala.

Sastav plinskih silikatnih blokova

Materijal je proizveden prema jedinstvena tehnologija. Konkretno, blokovi se proizvode pjenjenjem, što im daje celularnu strukturu. Da biste to učinili, u kalupe s početnom smjesom, koja je obično aluminijski prah, dodaje se rasplinjač. Kao rezultat toga, sirovina se značajno povećava u volumenu i stvaraju se šupljine.

Za pripremu početne smjese obično se koristi sljedeći sastav:

Visokokvalitetni cement s većim udjelom kalijevog silikata 50% .

Pijesak, sa 85% sadržaj kvarca.

Vapno, s udjelom magnezijevih i kalcijevih oksida većim od 70% i brzinom gašenja do 15 minuta.

Sulfanol C.

Važno je napomenuti da uključivanje cementa u smjesu nije preduvjet, a ako se koristi, onda u minimalnim količinama.

Stvrdnjavanje blokova se dovršava u autoklavnim pećima, gdje se stvaraju uvjeti visokog tlaka i temperature.

Tehnički podaci

Za plinsko silikatne blokove tipični su sljedeći tehnički parametri:

Volumetrijska masa iz 200 prije 700 jedinica. Ovo je pokazatelj suhe gustoće celularnog betona, na temelju kojeg se označavaju blokovi.

Čvrstoća na pritisak. Ova vrijednost varira unutar B0.03-B20, ovisno o namjeni.

Indikatori toplinske vodljivosti. Ove vrijednosti su u rasponu 0,048-0,24 W/ m, i izravno ovise o gustoći proizvoda.

Paronepropusnost. Ovaj koeficijent je 0,30-0,15 mg/Pa a također se mijenja s povećanjem gustoće.

Skupljanje. Ovdje optimalne vrijednosti variraju unutar 0.5-0-7 , ovisno o sirovinama i tehnologiji izrade.

Ciklusi zamrzavanja. Ovo je otpornost na smrzavanje, koja osigurava blokovima smrzavanje i odmrzavanje bez oštećenja strukture i pokazatelja čvrstoće. Na temelju ovih kriterija, plinskim silikatnim blokovima dodjeljuje se klasifikacija iz F15 do F100.

Potrebno je pojasniti da to nisu referentna očitanja, već prosječne vrijednosti, koje mogu varirati ovisno o tehnologiji proizvodnje.

Dimenzije prema GOST standardima

Naravno, proizvođači proizvode blokove plinskog silikata različitih veličina. Međutim, većina poduzeća pokušava slijediti utvrđene standarde GOST iza broja 31360 u redakciji 2007 godine. Evo dimenzija gotovih proizvoda:

Važno je razumjeti da su prema GOST-u dopuštena odstupanja u duljini i dijagonalnim vrijednostima, koje gotove proizvode klasificiraju kao 1 - oh ili 2 -tu kategoriju.

Dimenzije zidnih blokova

| TD "Liski-gazosilikat" | ||||

| Duljina, mm | Širina, mm | Visina, mm | Volumen jednog bloka, m3 | |

| Obični blokovi | 600 | 200 | 250 | 0,03 |

| 600 | 250 | 250 | 0,038 | |

| Jezik i jezični blokovi | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Plinski silikatni blokovi "YTONG" | ||||

| Obični blokovi | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Jezik i jezični blokovi | 625 | 175 | 250 | 0,027 |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| Blokovi u obliku slova U | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | * | |

Broj blokova po 1m3 zida

Da biste to učinili, morate pretvoriti strane bloka u željenu mjernu jedinicu i odrediti koliko kubičnih metara jedan blok zauzima.

Najčešći proizvodi na tržištu imaju sljedeće standardne veličine: 600*200*300 . Pretvorite milimetre u metre i dobijete 0.6*0.2*0.3 . Da biste saznali volumen jednog bloka, pomnožite brojeve i dobijete 0,036 m3. Zatim podijelite kubični metar s dobivenom brojkom.

Rezultat je broj 27.7 , što nakon zaokruživanja daje 28 plinski silikatni blokovi u metar kubni zidarski

Dimenzije pregradnih blokova

Težina materijala

Strukturna masa bloka varira ovisno o gustoći gotovog proizvoda. Sudeći po oznakama, možemo razlikovati sljedeću težinu:

D400. Težina 5-21 kg.

D500/D600. Težina - 9-30 kg.

D700. Težina - 10-40 kg.

Uz gustoću, temeljni čimbenik promjene težine je ukupna veličina gotovog bloka.

Za i protiv plinskog silikatnog betona

Kao i svaki građevinski materijal, plinski silikatni blokovi imaju prednosti i slabosti. Pozitivne karakteristike uključuju sljedeće:

Plinski silikatni beton spada u kategoriju nezapaljivih materijala i može izdržati izloženost otvorenom plamenu do 5 sati, bez promjene oblika i svojstava.

Velike ukupne dimenzije osiguravaju brzu izgradnju zidnih konstrukcija.

Blokovi imaju specifičnu malu težinu, što uvelike pojednostavljuje proces rada.

U proizvodnji se koriste samo prirodni materijali, tako da su plinski silikatni blokovi ekološki prihvatljivi.

Porozna struktura osigurava visoke toplinske izolacijske vrijednosti prostorija.

Materijal je jednostavan za obradu, što pomaže u izgradnji zidova složenih geometrija.

Nedostaci uključuju sljedeće:

Dobro apsorbiraju vlagu, što smanjuje njihov vijek trajanja.

Primjena za lijepljenje posebnih ljepljivih sastava.

Obavezna vanjska završna obrada.

Važno je napomenuti da plinski silikatni blokovi zahtijevaju čvrst temelj. U većini slučajeva potreban je pojas za pojačanje.

Plinski silikat ili gazirani beton?

Oba materijala pripadaju kategoriji ćelijskih betona, stoga imaju gotovo identičnu strukturu i svojstva. Mnogi graditelji vjeruju da su plinski silikat i gazirani beton dva imena za isti materijal. Međutim, ovo je pogrešno mišljenje. Unatoč vanjskoj sličnosti, ćelijski beton ima niz razlikovna obilježja, što određuje njihovu daljnju primjenu i tehničke karakteristike.

Konkretno, pri proizvodnji gaziranog betona dopušteno je prirodno stvrdnjavanje bloka na otvorenom; za plinski silikat preduvjet su peći u autoklavu. Osim toga, za gazirane betonske blokove glavna vezivna komponenta je cement, dok je za silikatne analoge vapno. Korištenje različitih komponenti utječe na boju gotovih blokova.

Ako govorimo o specifičnim karakteristikama, možete primijetiti sljedeće razlike:

Plinski silikatni blokovi imaju jednoliku raspodjelu šupljih ćelija, što osigurava visoku čvrstoću.

Težina gaziranih betonskih blokova je mnogo veća, što zahtijeva ojačani temelj tijekom izgradnje.

Što se tiče toplinske izolacije, plinski silikatni blokovi nadmašuju gazirane betonske blokove.

Gazirani beton bolje upija vlagu, što osigurava veći broj ciklusa smrzavanja.

Plinski silikatni blokovi imaju dosljedniju geometriju, što olakšava završnu obradu zidnih konstrukcija.

Što se tiče trajnosti, materijali su identični i mogu trajati više od 50 godina.

Ako odgovorite na pitanje: "Što je najbolje?", Plinski silikatni blokovi imaju mnogo više tehničkih prednosti. Međutim, proizvodna tehnologija zahtijeva povećanje troškova gotovih proizvoda, tako da su gazirani betonski blokovi jeftiniji. Stoga, oni koji žele izgraditi kuću od visokokvalitetnog i modernog materijala odabiru gazirani silikat; oni koji žele uštedjeti na izgradnji - daju prednost gaziranom betonu.

U ovom slučaju potrebno je uzeti u obzir područje primjene: u područjima s visokom vlagom zraka, životni vijek plinskih silikatnih blokova značajno se smanjuje.

Žbukanje zidova od plinskih silikatnih blokova

Žbukanje zidova zahtijeva poštivanje određenih normi i pravila. Konkretno, vanjska završna obrada provodi se tek nakon završetka unutarnji radovi. Inače će se na granici plinskog silikata i sloja žbuke stvoriti sloj kondenzacije, što će uzrokovati pukotine.

Ako govorimo o tehnologiji rada, možemo razlikovati tri glavne faze:

Nanošenje temeljnog sloja za povećanje prionjivosti.

Ugradnja armaturne mreže od stakloplastike.

Žbukanje.

Za završne radove bolje je koristiti silikatne smjese i silikonske žbuke, koje imaju izvrsnu elastičnost. Žbuku nanesite špatulom, zbijajući smjesu preko armaturne mreže. Minimalna debljina sloj 3 cm, maksimum - 10 . U drugom slučaju, žbuka se nanosi u nekoliko slojeva.

Ljepilo za plinske silikatne blokove

Struktura materijala podrazumijeva korištenje posebnih ljepila pri izradi zidnih konstrukcija. Važno je napomenuti da stručnjaci preporučuju kupnju ljepila i blokova u kompletu kako bi se uklonili sukobi materijala i osiguralo maksimalno prianjanje. Prilikom odabira ljepila morate uzeti u obzir vrijeme sušenja sastava. Neke mješavine set 15-20 minuta, ali to nije pokazatelj kvalitete ljepila. Optimalno vrijeme stvrdnjavanja - 3-4 sata.

Ako govorimo o konkretna imena, možete obratiti pažnju na sljedeće marke ljepila:

Win-160.

Eunice Uniblock.

Važno je napomenuti da se za ljetnu i zimsku gradnju koriste različiti sastavi ljepila. U drugom slučaju, u smjesu se dodaju posebni aditivi; na ambalaži postoji odgovarajuća oznaka.

Potrošnja ljepila po 1m3

Ove informacije obično daje proizvođač i razlikuju se unutar 1,5-1,7 kg. Treba pojasniti da su navedene vrijednosti relevantne samo za horizontalne površine: za kubični kapacitet, potrošnja ljepila će biti znatno veća. Prosječne brzine protoka ljepljivi sastav na 1m3 zidanje bit će oko 30 kg.

Imajte na umu da su ovo izračuni proizvođača i da se mogu razlikovati od stvarnih vrijednosti. Na primjer, profesionalni graditelji tvrde da na 1m3 zidanje od plinskih silikatnih blokova traje najmanje 40 kg. To je zbog činjenice da plastični sastav ispunjava sve praznine i nedostatke gotovog bloka.

Neovisna ocjena proizvođača

Prije početka gradnje važno je odabrati proizvođača materijala koji tržište opskrbljuje kvalitetnim proizvodima. U ruskoj regiji povjerenje potrošača stekle su sljedeće tvrtke:

JSC "Ksella-Aeroblock centar". Riječ je o njemačkoj tvrtki čiji se dio proizvodnih pogona nalazi u Rusiji. Proizvodi tvrtke poznati su u cijelom svijetu po svojoj inherentnoj njemačkoj kvaliteti. Zanimljivo je da tvrtka XELLA djeluje u nekoliko smjerova, od kojih su tri usmjerena na vađenje i naknadnu preradu sirovina.

JSC "EuroAeroBeton". Tvrtka je specijalizirana za proizvodnju plinskih silikatnih blokova s 2008. godine. Tvrtka ima vlastite proizvodne linije, koje koriste automatizirani proces i koriste opremu vodećih svjetskih brendova. Tvornica se nalazi u Lenjingradskoj regiji, gradu Slantsy.

DOO "LSR. Izgradnja-Ural". Sjedište tvrtke nalazi se u Jekaterinburgu, a tvornica zauzima vodeću poziciju na Uralu. Tvrtka ima povijest dugu pola stoljeća i koristi automatizirane proizvodni proces, kontrolira kvalitetu u svim fazama.

CJSC Lipetsk Silicate Plant. Započela je povijest poduzeća godine 1938, jedan je od glavnih dobavljača središnje regije Rusije. U 2012, tvrtka je dobila certifikat međunarodne klase ISO 9001.2008, koji govori o visoka kvaliteta proizvoda.

OJSC "Kostromska tvornica silikata". Ovo je jedno od najstarijih poduzeća u zemlji, osnovano god 1930 godina. Tijekom godina postojanja razvijena je posebna povelja koja nam omogućuje da kvalitetu proizvoda dovedemo na temeljnu razinu. nova razina. Tvrtka cijeni svoj ugled i može se pohvaliti nedostatkom negativnih recenzija potrošača.

Imajte na umu da ovo nije potpuni popis pouzdanih proizvođača plinskih silikatnih blokova u ruskoj regiji. Međutim, proizvodi ovih marki su optimalan omjer cijene i kvalitete.

Pripremljena smjesa se otopi u vodi, doda plinotvorno sredstvo (aluminijev prah) i prenese u kalupe. Sve vrste ćelijskog betona povećavaju volumen nekoliko puta zbog nastalih šupljina. Puder dolazi u kemijska reakcija kod silikatne mase, uslijed čega dolazi do brzog oslobađanja plina (vodika) koji isparava u atmosferu, a zrak ostaje u stvrdnutoj tvari (betonu) u obliku mnoštva kuglastih stanica veličine od 1 do 3 mm. .

Kada se izvade iz kalupa, plinski silikatni blokovi su još uvijek u prilično mekom stanju. Njihovo stvrdnjavanje treba završiti samo u autoklavnoj pećnici na visoki krvni tlak(0,8-1,3 MPa) i temperature (175-200 °C).

Pomoć 1.Ćelijasti beton se proizvodi dodavanjem plinotvornog sredstva i/ili sredstva za pjenjenje, čime nastaje plinobeton, pjenasti beton ili plinobeton. Plinski silikat, također poznat kao plinski silikatni beton, vrsta je porobetona.

Pomoć 2. Vapneno-silikatna smjesa naziva se silikat zbog kemijski element silicij u sastavu prirodnog silicijevog dioksida SiO₂-pijeska. Na latinskom se zove silicij. Primjena gaziranih betonskih blokova

Klasifikacija i vrste

Ovisno o namjeni, proizvodi od gaziranog betona mogu biti sljedećih konstrukcijskih razreda:

- D1000 - D1200 - za izgradnju stambenih i javne zgrade, industrijski objekti;

- toplinska izolacija D200 - D500 - za izolaciju građevinske strukture i toplinska izolacija opreme u poduzećima (na temperaturi izolirane površine do 400 ° C).

- Treću klasu čine konstrukcijski i toplinski izolacijski proizvodi marki D500 - D900.

- Za zidne proizvode od autoklaviranog betona, granična klasa je D700.

Plinski silikatni blokovi obično se koriste u izgradnji niskih zgrada i kuća do 9 katova. Postoji sljedeća gradacija ovisno o gustoći materijala (kg/m³):

- 200-350 - koristi se kao izolacija

- 400-600 - postavljanje nosivih i nenosivih zidova u niskogradnji

- 500-700 - graditi stambene i nestambene zgrade s visinom većom od 3 kata

- 700 i više - koristi se u visokim zgradama, pod uvjetom da je razmak između redova ojačan

Dimenzije i oblik

Blokom se smatra proizvod pravokutnog poprečnog presjeka i debljine nešto manje od njegove širine. U obliku, plinski silikatni blok može nalikovati pravilnom paralelopipedu s glatkim površinama ili s utorima i izbočinama na krajevima (elementi za zaključavanje) - takozvani blokovi s perom i utorom; Može imati džepove za hvatanje. Također je moguće proizvesti blokove u obliku slova U. Najviše se proizvode blokovi različite veličine, ali ne smije prelaziti utvrđene granice:

- Duljina - 625 mm;

- Širina - 500 mm;

- Visina - 500 mm.

Prema dopuštenim odstupanjima od projektiranih dimenzija zidni blokovi spadaju u kategoriju I ili II, unutar koje se određena razlika u duljinama dijagonala ili broju prijeloma rebara ne smatra nedostatkom odbijanja (više detalja može se naći u GOST 31360-2007).

Karakteristike plinskih silikatnih blokova

Osnovne fizikalne, mehaničke i termofizičke karakteristike zidnih proizvoda od ćelijastog autoklaviranog betona:

- Prosječna gustoća (volumetrijska masa). Na temelju ovog pokazatelja dodjeljuje se stupanj D200, D300, D350, D400, D500, D600 i D700, gdje je broj vrijednost suhe gustoće betona (kg/m³).

- Čvrstoća na pritisak. Ovisno o uvjetima nadolazećeg rada, staničnom autoklaviranom betonu dodjeljuju se klase od B0.35 do B20; čvrstoća zidnih proizvoda autoklava počinje od B1.5.

- Toplinska vodljivost ovisi o gustoći, a za D200 - D700 raspon je 0,048-0,17 W/(m °C), dok je za marke D500 - D900 ćelijastog betona (na pijesku) drugih načina proizvodnje 0,12-0,24.

- Koeficijent paropropusnosti za iste marke - 0,30-0,15 mg / (m h Pa), tj. Smanjuje se s povećanjem gustoće.

- Skupljanje sušenjem. Za autoklavirane betone izrađene na pijesku ovaj je pokazatelj najniži - 0,5, u usporedbi s ostalima dobivenim u autoklavu, ali na drugim silikatima (0,7), kao i s neautoklaviranim betonima (3,0).

- Otpornost na mraz. To je sposobnost materijala u stanju zasićenom vodom da izdrži opetovano naizmjenično smrzavanje i odmrzavanje bez vidljivih znakova razaranja i bez značajnog smanjenja čvrstoće. Ovisno o broju takvih ciklusa, proizvodima se dodjeljuju klase F15, F25, F35, F50, F75, F100.

Posebnosti plinskih silikatnih blokova

Prisutnost šupljina u strukturi plinskih silikatnih blokova (od 50%) dovodi do smanjenja volumetrijske mase i, kao posljedica toga, smanjenja pritiska gotovog zida na temelj. Težina strukture kao cjeline smanjena je u usporedbi s drugim (nećelijskim) betonski blokovi, cigle, drveni elementi.

Tako blok gustoće 600 kg/m³ teži približno 23 kg, dok bi cigla istog volumena težila gotovo 65 kg.

Osim toga, zahvaljujući svojoj staničnoj strukturi, blokovi od gaziranog betona imaju dobru zvučnu izolaciju i nisku toplinsku vodljivost, odnosno kuće izgrađene od gaziranog betona bolje zadržavaju toplinu, čime se smanjuju troškovi vlasnika kuće za termoizolacijski materijali i grijanje.

Ako ne uzmete u obzir iznos početnih ulaganja u opremu, uključujući skupi autoklav, sama tehnologija proizvodnje plinskog silikata ne zahtijeva značajne troškove, pa se stoga plinski silikat blogovi smatraju ekonomičnim građevinskim materijalima.

Prednosti (prednosti)

- Spada u skupinu nezapaljivih Građevinski materijal, mogu izdržati otvoreni plamen 3-5 sati.

- Uz tako impresivnu otpornost na vatru, blokovi stvrdnjavani u autoklavu istovremeno imaju visoku otpornost na mraz.

- Budući da jedan blok po veličini odgovara nekoliko opeka, dok je mnogo lakši i precizniji u geometrijskim dimenzijama, proces polaganja se odvija ubrzanim tempom.

- Dobro obrađeno rezanjem, bušenjem, glodanjem.

- Ekološki prihvatljiv, netoksičan - u proizvodnji se koriste samo prirodni materijali.

- Zahvaljujući visokoj paropropusnosti, zidovi od plinskih silikatnih blokova su "prozračni".

Nedostaci plinskih silikatnih betonskih blokova

- Visoko upijanje vode može smanjiti svojstva toplinske izolacije i otpornost na mraz. Zbog toga vlažnost zraka ne smije prelaziti 75% ili će biti potrebno zaštitno žbukanje.

- Povećanjem čvrstoće i gustoće smanjuju se svojstva toplinske i zvučne izolacije.

Prijevoz

Plinski silikatni blokovi postavljaju se na palete, zajedno s kojima se pakiraju u foliju za skupljanje. Kako bi se osigurala pouzdanost i sigurnost tijekom transporta, gotovi transportni paketi vezani su čeličnom ili polimernom trakom.