Alles über Mini-Bohrmaschinen: Funktionsprinzip, Eigenschaften, Bohrer. Selbstgebaute Bohrmaschinen für Leiterplatten. DIY-Bohrmaschine für Leiterplatten

Irgendwie beschloss der Autor, eine Bohrmaschine zum Drucken zu bauen. Bretter, aber eine Option wie ein Spannzangenfutter um den Motor hat niemandem gepasst und wird auch niemandem gefallen. Er brauchte etwas Besseres und Schwereres zum Zusammenbauen, aber er verpflichtete sich nicht, es von Grund auf herzustellen. Irgendwie stieß er glücklicherweise auf eine abgenutzte alte Mini-Bohrmaschine, die er als Grundlage für sein selbstgemachtes Produkt nahm und restaurierte.

Am Anfang sah die Maschine sehr dürftig aus; der Autor wollte sie nicht ansehen, geschweige denn anfassen. Es gab einen Spindelkopf mit verklemmter Spindel, einen Mechanismus zum Bewegen der Spindel (Spindel) und eine Säule mit Sockel.

Zuerst musste er eine neue Säule schnitzen, weil die alte, entschuldigen Sie den Ausdruck, in einem schlechten Zustand war:

Gummi-Zweibeine oder -Beine wurden ersetzt und an die Basis geschraubt. Sie haben das Recht, sie zu nennen:

Die alte M4-Anschlagschraube brach beim ersten Trennversuch, und zwar nicht so schwach. Er musste einen neuen Stopp einlegen. Griff mit M6-Schraube:

Zuerst entschied er sich für die Installation einer asynchronen Einheit mit 220 V und 6 W, doch nach einem erfolglosen Versuch wurde er ersetzt und ein Kollektor gekauft – 12 V und 12 W. Die Befestigung am SB erfolgt ganz einfach, ohne Aufwand durch den Übergang. Platte:

Darauf ist ein Kippschalter verbaut:

Er nahm sofort die Riemenscheibe für den Motor fertig, um sich nicht die Mühe zu machen, sie herzustellen:

Als nächstes musste er eine neue Spindel schleifen. Die meiste Zeit, die er dafür aufgewendet hat, musste er mit einer Feile machen, aber seiner Meinung nach ist alles großartig gelaufen:

Er hat die Riemenscheibe aus Ebonit gefertigt:

Der neue Spindelbewegungsmechanismus sieht folgendermaßen aus:

Der Zusammenbau ist abgeschlossen, das Ergebnis:

Die LED-Leuchten schalten sich im Bereich mit dem Motor ein:

Maschine nach der Restaurierung:

Nachdem ich Artikel über die Leistungen von Forumsmitgliedern im Bereich Werkzeugmaschinenbau gelesen hatte (gut gemacht, Leute!), in denen CD-Laufwerke erwähnt wurden, ging ich in den Mülleimer und holte ein leeres CD-Laufwerk heraus TEAK.

Beim Blick auf den Schlitten mit dem Lasermodul wurde mir sofort klar, dass es sich hier um eine fast fertige Bohrkopf-Antriebseinheit handelt!

Im CD-Laufwerk

Die Genauigkeit des Feeds steht schließlich außer Zweifel DER LASER SELBST positioniert! Für eine höhere Zuverlässigkeit (schließlich ist der Bohrkopf schwerer als der Laser) wurde jedoch ein weiterer ähnlicher Schlitten benötigt. Glücklicherweise lag in der Nähe ein identisches (oder fast identisches) Exemplar. TEAK. Mechanisch scheinen sie einen Standard zu haben. Kurz gesagt, wir entfernen den Schlitten, installieren ihn neben dem vorhandenen und das ist, was passiert ist:

Der Arbeitshub dieses Tandems beträgt ca. 10 mm – völlig ausreichend. Man kann natürlich etwas nachfeilen, um den Bohrhub zu erhöhen, indem man die Schlitten näher zusammenbringt, aber das bringt nichts, da die Maschine (zumindest für mich) nur zum Bohren von Leiterplatten gedacht ist.

PS. Es war nicht möglich, einen Laser zu demontieren – Sie können also getrost „Laser“ in den Namen der Maschine schreiben!

Jetzt müssen Sie über das Bett nachdenken. Schauen wir uns das Chassis desselben Laufwerks an:

Wir schneiden entlang der roten Linien und schneiden die Ecken nach Geschmack ab. Der Schnitt entlang der grünen Linien wird uns später nützlich sein. Vergessen Sie nicht, Grate zu entfernen – Verletzungsquellen. Als Ergebnis erhalten wir zwei identische, aber symmetrische Klammern:

Ich habe die Winkel schließlich nicht überprüft TEAK- ein anständiges Unternehmen. Nachdem wir die notwendigen Löcher gebohrt haben, montieren wir den Rahmen und konzentrieren uns dabei auf die Regale und Ecken, die an den Teilen vorhanden sind:

Ansicht von hinten (aus dem Inneren der Maschine):

Die Pfeile zeigen die Stellen an, an denen die Teile zusammenpassen. Diese Regale und Ecken erleichtern den Aufbau erheblich! Vergessen Sie nicht, Federscheiben unter den Muttern anzubringen – es ist schließlich eine Maschine! Vibration…

Jetzt müssen Sie über den Bohrkopf nachdenken. Zuerst wollte ich meine anpassen DPR-12-2 27V 5000 U/min(Für ihn wurde der zweite Wagen eingezäunt, und wie sich herausstellte, nicht umsonst!). Aber mein Motor in diesem Design sah aus wie ein Bulle im Porzellanladen!

Studie 1

Im Antrieb befanden sich zwei Gleichstrommotoren.Zuerst habe ich den Schlittenantriebsmotor ausgebaut (sichtbar in Abb. 1). Auf seine Welle ist eine Kunststoffbuchse aufgepresst, die ein Zahnrad und eine Lochscheibe enthält. Nachdem ich 12 V an die Kontakte angeschlossen hatte, versuchte ich, die Welle mit meinen Fingern zu stoppen – ich hätte mir fast die Haut abgerissen, aber der Motor stoppte immer noch nicht. Der Durchmesser der Buchse im zahnradfreien Raum beträgt etwas mehr als 3 mm. Kann an ein Spannzangenfutter angepasst werden! Nachdem ich das Zahnrad vorsichtig abgeschnitten und den Durchmesser der Buchse angepasst habe (direkt bei laufendem Motor), versuche ich, die Patrone auf die Buchse zu drücken:

Ehrlich gesagt hat es bei mir nicht geklappt – ich bekam Beats und Vibration. Ich habe versucht, statt Schrauben (ohne Kopf) Sicherungsschrauben zu verwenden – fast das gleiche Ergebnis. Dies ist höchstwahrscheinlich auf das Massenverhältnis von Motor und Kartusche zurückzuführen. Vielleicht gelingt es jemandem – der Motor verdient eindeutig Aufmerksamkeit.

Dann erregte der Auswerferantriebsmotor meine Aufmerksamkeit. Ich hatte eine Spannzange von einer sowjetischen Bohrmaschine – Sie erinnern sich wahrscheinlich –, einen kleinen Motor mit dünnem Schaft und ein kräftiges Netzteil. Daher entspricht das Spannfutter dieser Bohrmaschine nahezu dem Durchmesser des Schafts in seinem Sitz. Ich habe eine Schicht Kupferfolie auf den Schaft gewickelt – und die Patrone musste in einem Schraubstock gepresst werden (Vorsicht). Generell denke ich, dass ein guter Dreher dieser Aufgabe gewachsen sein sollte, aber ich hatte einfach Glück.

Machen wir weiter. Aus den Resten des LED-Chassis (siehe Abb. 2, grüne Linien) fertigen wir eine passende Halterung und montieren darauf den Bohrkopf. Wir befestigen das Gerät mit Schrauben an den Schlitten:

So, das Bett ist fertig!

Benötigen Sie eine Basis für die Maschine. Ohne Sockel ist es eine Art Bohrer oder so etwas...

PS. Als ich den SD zerlegte, kam mir der Gedanke, seinen Körper als Basis zu verwenden – das würde zu einer fast vollständigen Vereinheitlichung führen!

Aber! Erstens hat die Kröte es zerquetscht, und zweitens (ebenfalls wichtig) – wenn Sie den Rahmen direkt an der Karosserie montieren, müssen Sie ein Loch in die Karosserie bohren, damit der Bohrer austreten kann. Und wenn es ein Loch gibt (sogar ein kleines!), dann ist der Körper innerhalb einer Woche mit Spänen verstopft. Um nicht zu bohren, müssten wir einen falschen Tisch an der Karosserie anbringen, in den genau dieses Loch gebohrt würde. Warum brauchen wir dann ein Gebäude? Kurz gesagt, die Kröte hat gewonnen. Ich verrate dir ein Geheimnis: Ich habe ein Schneidebrett aus der Küche gestohlen (es hat sogar ein Loch darin – hänge die Maschine an einen Nagel). Am besten geeignet ist wohl eine Platte aus Textolith-Getinax mit einer Stärke von ca. 8-12 mm. Hier ist es, wer was hat. Obwohl die Maschine auf einem neuen Sockel wieder montiert wird – pfui! - 4 Schrauben wieder festziehen.

Also montieren wir den Rahmen auf dem Küchensockel:

Weil Wir bohren nicht nur kleine Bretter, sondern sorgen auch für einen Spalt zwischen Rahmen und Sockel. Wir sorgen dafür, indem wir den Rahmen mit Schrauben montieren:

Ich könnte mir nichts Intelligenteres vorstellen, um den Abstand sicherzustellen, als eine M4-Mutter auf die Befestigungsschrauben zu schrauben. Sie können Unterlegscheiben verwenden – kurz gesagt, die Größe des Spalts lässt sich anpassen – Hauptsache, das Brett bewegt sich frei in diesem Spalt. Das Arbeitsfeld (der Abstand von der Mitte des Bohrers zur nächsten Stütze) beträgt 80 mm – für meine Zwecke ausreichend (wenn es nicht passt, kann man ja auch die Mitte der Platte manuell bohren). Und das ist kein Dogma – Sie können die Montage der Maschine auch anders organisieren. Oder man baut die Maschine tatsächlich vom Rahmen ab und kriecht damit über das Brett...

Rote Pfeile zeigen die Montageorte des Rahmens an. Ich habe auch darüber nachgedacht, die Ausleger zu montieren – sie sind schematisch in Blau eingezeichnet –, aber es stellte sich heraus, dass dies nicht notwendig war. Grün – die Größe des Arbeitsfeldes.

Sie können bereits bohren, indem Sie den oberen Motor abnehmen und die Schlitten mit den Fingern bewegen.

Die Kopfschlitten bewegen sich reibungslos.

Aber genau dieser Motor verfolgt mich. Dies ist eine elektrische Versorgung mit Getriebe! Installieren Sie einfach die Endschalter und drücken Sie die Pedaltaste.

Studie 2

Nachdem ich 12 V an den Bohrkopf angeschlossen habe, versuche ich, mit der „Poke“-Methode Spannung an den Schlittenantriebsmotor anzulegen. Mit Eile klappt es nicht. Wenn der Wagenantriebsmotor mit 12 V versorgt wird, hat die Platine keine Zeit zum Bohren und die mechanischen Schutzvorrichtungen an den Wagen beginnen zu klicken. Wenn die Spannung niedriger ist, wird gebohrt, aber nicht immer. Der Schlittenantriebsmotor muss über niedrige Drehzahlen und gleichzeitig ausreichende Leistung verfügen. Ich denke, durch den Einsatz von PWM am Antriebsmotor des Wagens kann man versuchen, Erfolg zu haben. Wir werden es vorerst verschieben. Vielleicht hat jemand ein paar Ideen.

Wir schneiden das Rote aus und erhalten eine Halterung. Ich beschreibe es nicht besonders, es ist auf dem Foto klar:

Wir installieren LEDs „im Gewicht“ an ihren eigenen Anschlüssen, um die Hintergrundbeleuchtungszone anzupassen.

In der Amateurfunkpraxis ist es häufig erforderlich, Leiterplatten herzustellen, in die viele Löcher mit einem Durchmesser von 0,5 bis 3,0 mm gebohrt werden müssen, die nicht manuell, mit einer Bohrmaschine oder auf einer großen Bohrmaschine gebohrt werden können.

Daher stellen viele Funkamateure zum Bohren von Leiterplatten selbstgebaute Desktop- oder manuelle Mini-Bohrmaschinen her. Ich mache Sie auf ein selbst entwickeltes und handgefertigtes Design einer Tischbohrmaschine aufmerksam, die aus Schrottteilen hergestellt wurde.

Design

Grundlage des Mini-Bohrmaschinenrahmens war mit geringfügigen Modifikationen ein Ständer zur Durchführung von Längenmessungen mit einer digitalen Anzeige. Der Tisch mit den Einstellschrauben wurde demontiert und ein Teil der beweglichen Stange zur Befestigung der Messuhr an der Länge des Schlitzes entfernt.

An der Basis des Ständers werden zwei Löcher zur Befestigung des Tisches gebohrt und ein M4-Gewinde hineingeschnitten. In den Stab selbst wurde im Symmetriezentrum mit einer Vertiefung von 15 mm von der Schnittkante ein Loch mit einem Durchmesser von 10 mm für einen Führungsbolzen gebohrt.

Nachdem Sie die Basis vorbereitet haben, können Sie mit der Herstellung der Teile beginnen. Der Tisch besteht aus Duraluminium und hat die Abmessungen 100×120 mm bei einer Dicke von 15 mm. Es kann aus fast jedem Material hergestellt werden: Aluminium, Eisen, Glasfaser, Spanplatten, Hartholz. Wählen Sie die Größe des Tisches nach Ihrem Ermessen. Der Tisch wird mit zwei M4-Schrauben mit Senkkopf an der Basis der Mini-Bohrmaschine befestigt.

Der nächste Teil der Mini-Bohrmaschine ist die bewegliche Platte, in der der Motor montiert ist. Die Platte besteht aus Duraluminium, 50 mm x 130 mm groß und 15 mm dick. Die Dicke ist nicht kritisch, sie kann 5 mm oder mehr betragen. Die schmalen Enden der Platte sind aus ästhetischen Gründen mit einem Radius von 25 mm abgerundet. Im Abstand von 80 mm werden zwei große Löcher in die Platte gebohrt. Eine zum Gleiten auf einem Ständer beim Bohren mit einem Durchmesser von 30 mm und die zweite zum Befestigen eines Motors mit einem Durchmesser von 36 mm. Zwischen den großen Löchern wurde entlang einer durch ihre Mittelpunkte verlaufenden Linie ein weiteres Loch gebohrt, in das ein M10-Gewinde geschnitten wurde. Die Mitte dieses Gewindelochs sollte beim Aufsetzen der Platte auf den Pfosten mit dem in der Stange gebohrten Loch übereinstimmen.

Es war möglich, den Motor in der Platte zu befestigen, indem man ihn einfach beidseitig mit Schrauben in die gebohrten Gewindelöcher klemmte, aber ich wollte es besser machen. In die Platte wurde ein Schlitz eingebracht und der Motor durch Crimpen der Platte mit einer M5-Schraube befestigt. Dank dieser Lösung lässt sich der Motor leicht von der Platte entfernen und die Mini-Bohrmaschine verwandelt sich in eine Miniatur-Handbohrmaschine, was manchmal notwendig ist. Wenn Sie häufig eine Mini-Handbohrmaschine benötigen, können Sie eine Rändelschraube einbauen.

Das nächste Teil ist ein Hebelgriff, der beim Bohren für den Bohrhub sorgt, der etwa 7 mm beträgt. Der Hebelgriff ist eine Platte aus Duraluminium mit einer Dicke von 5 mm und den Gesamtabmessungen 50 x 120 mm. Darin ist ein großes ovales Loch angebracht, das so groß ist, dass der Motor einer Mini-Bohrmaschine berührungslos passieren kann und beim Bohren zum Zielen auf den Eintrittspunkt des Bohrers in das Teil geschaut werden kann.

Sie benötigen außerdem einen 60 mm langen Bolzen mit einem Gewinde am Ende, dessen Länge der Dicke der Platte einer Mini-Bohrmaschine entspricht, einen Morsekegel A1 zur Befestigung des Spannfutters an der Motorwelle und eine Feder mit ausreichender Steifigkeit Bringen Sie die Platte mit dem Motor wieder in ihren ursprünglichen Zustand.

Montage

Jetzt müssen nur noch die Teile zusammengebaut werden und schon ist die Mini-Bohrmaschine einsatzbereit. Der Bolzen wird zunächst durch das 10-mm-Loch des Türdrückers geschraubt und dann in die Stange eingeführt. Die Feder wird aufgesetzt und der Bolzen in die bewegliche Platte eingeschraubt. Vor dem Zusammenbau empfiehlt es sich, die Reibstellen der Mini-Bohrmaschinenteile mit einer dünnen Schicht eines beliebigen dickflüssigen Schmiermittels zu bestreichen, im Extremfall reicht auch normales Maschinenöl aus.

Die zusammengebaute Einheit wird auf einem zylindrischen Ständer einer Minibohrmaschine installiert und die Stange mit einer Standardklemme befestigt. Jetzt müssen Sie nur noch den Motor einbauen, die Höhe anpassen und schon können Sie mit dem Bohren beginnen. Es reicht aus, mit etwas Kraftaufwand auf den Hebelgriff zu drücken, und schon fährt die Bohrmaschine nach unten.

Wenn die Federkraft nicht ausreicht, um den beweglichen Teil der Minimaschine anzuheben, müssen Sie ihn etwas dehnen oder durch einen steiferen ersetzen.

Details

Ich habe einen DPM-35N1-Elektromotor mit einer Gleichstromversorgungsspannung von 27 V verwendet. Um den Motor mit Strom zu versorgen, habe ich ein einfaches Netzteil hergestellt, das aus einem Abwärtstransformator, einer Diodenbrücke und einem Elektrolytkondensator besteht. Sie können nahezu jeden Gleich- oder Wechselstrom-Elektromotor verwenden, vorzugsweise jedoch mit einem wälzgelagerten Rotor (Kugellager). Je höher die Drehzahl der Motorwelle ist, desto besser werden die Löcher gebohrt und desto schneller geht die Arbeit voran.

Arbeit

Wenn Sie interessiert sind, schauen Sie sich ein kurzes Video an, das eine Mini-Bohrmaschine in Aktion zeigt.

Über PCB-Bohrer

Zum Bohren von Leiterplatten für Funkstrukturen werden in der Regel Tisch-Minibohrmaschinen eingesetzt. Die Basis für Leiterplatten ist Folienfiberglas, das aufgrund des Glasanteils im Material die Schneidkanten des Bohrers sehr schnell stumpf macht. Nach Hunderten von Bohrlöchern in Glasfaser wird der Bohrer unbrauchbar. Es ist nahezu unmöglich, einen Bohrer mit einem Durchmesser von 0,7 mm effizient zu Hause einzufädeln. Es gibt Hartmetallbohrer, die speziell zum Bohren von Glasfaser entwickelt wurden. Sie sind in verschiedenen Durchmessern von 0,5 mm bis 2,0 mm erhältlich und haben alle einen Schaft mit 2 mm Durchmesser.

Mit einem Hartmetallbohrer können Zehntausende Löcher gebohrt werden, ohne dass die Schneidkanten eingefädelt werden müssen. Ein Nachteil eines solchen Bohrers besteht darin, dass er sehr zerbrechlich ist und bei seitlicher Krafteinwirkung leicht bricht. Wenn ein Hartmetallbohrer in eine Handbohrmaschine eingespannt wird, bricht der Bohrer beim ersten Kontakt mit der Oberfläche des Teils. Ich bohre seit vielen Jahren in einer Mini-Bohrmaschine mit einem Bohrer und sie bohrt immer noch wie neu.

Mit der Erfindung von Werkzeugmaschinen hat die Menschheit erhebliche Fortschritte bei der Herstellung verschiedener Arten von Teilen und Mechanismen gemacht. Werkzeugmaschinen sind zu einer echten Hilfe für jeden geworden, der Metalle, Holz und andere Materialien bearbeiten möchte.

Schließlich sind diese Geräte zunächst für ganz bestimmte Arbeiten gedacht, die Sie auf andere Weise nicht effizient erledigen können.

Selbstgebaute Maschine für Leiterplatten aus einer Führungsschiene

Zu diesen Geräten gehört auch eine Bohrmaschine für Leiterplatten, die in der Elektromechanik und verwandten Fertigungsbereichen eingesetzt wird.

1 Allgemeine Informationen

Jede Maschine ist ein spezielles Gerät, das aus mehreren Komponenten zusammengesetzt ist. Der Zweck dieses Geräts besteht darin, einer Person die Möglichkeit zu geben, ein bestimmtes Werkzeug mit großer Präzision zu bearbeiten. Das heißt, manuelle Arbeit wird praktisch aus dem Prozess eliminiert.

Dies ist bei Arbeiten, bei denen Präzision gefragt ist, unbedingt erforderlich. Wenn Sie ein Teil aus Metall oder einem anderen Präzisionsmaterial verwenden, können Sie auf den Einsatz einer Maschine nicht verzichten.

Lesen Sie auch: über den Zweck und die Arten von Spannzangen.

Die Maschine besteht aus einem Rahmen, Adaptern, einer Installation für den Motor und mehreren anderen Mechanismen. Sie alle sind zu einer einzigen Struktur zusammengebaut, die in einer oder mehreren Positionen starr befestigt ist.

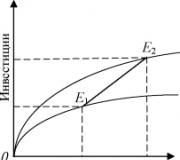

Standard- und günstigste Maschinen oder Minimaschinen, wenn es sich um Geräte handelt bestimmt für die Bearbeitung von Miniaturteilen, kann sich nur entlang einer Achse bewegen. Das heißt, der Arbeitsbohrer bewegt sich von oben nach unten. Dies ist die Grundfunktion der Maschine, ohne die sie nicht als Maschine bezeichnet werden kann.

Pneumatischer Bergbaubohrer für Maschine

Fortgeschrittenere Modelle können präzise auf eine bestimmte, auf dem Tisch festgelegte Koordinate eingestellt werden. Dabei kann es sich sogar um halbautomatische oder automatische Modelle handeln.

Wie Sie selbst verstehen, ist die klare Fixierung auf einem langlebigen Rahmen und die Möglichkeit, den menschlichen Faktor direkt bei der Ausführung von Bohrarbeiten praktisch zu eliminieren, der Hauptvorteil der Maschinen.

1.1 Merkmale von PCB-Schneidemaschinen

Leiterplattenmaschinen sind eine dieser Arten von Geräten. Bei solchen Einheiten handelt es sich jedoch in der Regel um Mini-Proben. Und das liegt auf der Hand, denn sie müssen mit Leiterplatten arbeiten.

Für diejenigen, die sich mit Elektrotechnik nicht auskennen, möchten wir klarstellen, dass Leiterplatten im Wesentlichen die Basis für jeden Mikroschaltkreis oder jede elektronische Minikette sind. Fast jedes Gerät verfügt im Design über mindestens eine Leiterplatte. Dies gilt insbesondere für Geräte, die mit Strom betrieben werden.

Um einheitliche Standards in der Elektrotechnik zu schaffen und ein stabiles Fundament zu schaffen, wurden Leiterplatten eingeführt. Sie bestehen aus dielektrischem Material, auf das verschiedene Teile und Anschlüsse aufgeschraubt oder aufgelötet werden.

Die Platine kann entweder einen kleinen Transistor und eine Zuleitung von einer Batterie oder eine große Anzahl so kleiner Teile enthalten, dass sie so klein sind Eine unvorbereitete Person wird sie nicht einmal in Betracht ziehen(Wir sprechen von Computerausrüstung).

In dieser Situation ist natürlich die große Anzahl an Leiterplatten zu beachten, die sich in Design, verwendetem Material usw. unterscheiden. Wir stellen jedoch fest, dass sie alle aus einem Element bestehen, das als Grundlage für Mikroschaltungen dient.

Die einfachsten Platinen werden durch Einschrauben und anschließendes Verlöten mit Zusatzelementen bestückt. Wie Sie verstehen, müssen Sie zum Verschrauben der Teile Löcher in die Platine bohren.

Lesen Sie auch: über TV-Geräte und ihren Zweck.

Darüber hinaus müssen sie mit filigraner Präzision ausgeführt werden. Eine Abweichung von nur einem halben Millimeter kann, wenn nicht tödlich, so doch sehr auffällig sein. Vor allem, wenn Sie das Board vollständig ausfüllen möchten.

Installieren des Bohrers an der Maschine

Schauen Sie sich nur die Tatsache an, dass Bohrer für eine Minimaschine für Leiterplatten mit Proben von 0,2 bis 0,4 mm Durchmesser beginnen können. Und das ist, wenn wir über billige Maschinen sprechen. Bei fortschrittlicheren Geräten zur Herstellung komplexer Chips kommen noch kleinere Werkzeuge zum Einsatz.

Wie Sie selbst verstehen, ist die manuelle Bearbeitung solcher Teile keine leichte Aufgabe. Selbst wenn Sie es schaffen, an der richtigen Stelle und in der richtigen Dicke ein paar Löcher zu bohren, dauert der Vorgang zu lange und ein einziger Fehler kann das Ergebnis ruinieren.

Verwendung einer Maschine für Leiterplatten, die Arbeit wird stark vereinfacht und wird fast mechanisch. Außerdem steigt die Produktivität. Und das Design solcher Geräte ist nicht kompliziert, sodass Sie sie selbst erstellen können.

zum Menü

2 Maschinendesign

Das Design einer Minimaschine zur Bearbeitung von Leiterplatten weist eine recht einfache Schaltung auf. Tatsächlich unterscheidet sich diese Maschine nicht wesentlich von Standard-Bohrmodellen, sie ist nur viel kleiner und weist mehrere Nuancen auf. Wir ziehen fast immer ein Mini-Tischbohrgerät in Betracht, da die Abmessungen selten über 30 cm liegen.

Wenn wir ein selbstgemachtes Muster betrachten, kann es sein, dass es etwas größer ist, aber nur aufgrund der Tatsache, dass die Person, die es mit seinen eigenen Händen zusammengebaut hat, das Design einfach nicht richtig optimieren konnte. Dies passiert, wenn einfach keine passenden Teile zur Hand sind.

In jedem Fall wird die Maschine, selbst wenn sie mit eigenen Händen zusammengebaut wird, kleine Abmessungen haben und bis zu 5 Kilogramm wiegen.

Beschreiben wir nun den Aufbau der Maschine selbst sowie die Teile, aus denen sie bestehen muss. Die Hauptkomponenten beim Zusammenbau von Minigeräten zum Bohren von Brettern sind:

- Bett;

- Übergangsstabilisierender Rahmen;

- bewegliche Stange;

- Stoßdämpfer;

- Griff zur Höhenverstellung;

- Motorhalterung;

- Motor;

- Netzteil;

- Spannzangen und Adapter.

So sieht eine fertige selbstgebaute Bohrmaschine für Leiterplatten aus

Die Liste der verwendeten Geräte ist also recht lang, aber eigentlich gibt es hier nichts Kompliziertes.

2.1 Analyse spezifischer Teile

Wenden wir uns nun den oben bereits genannten konkreten Details zu und geben auch Empfehlungen für deren Auswahl.

Zunächst stellen wir fest, dass wir jetzt eine selbstgebaute Maschine beschreiben, die tatsächlich aus improvisierten Mitteln zusammengebaut werden kann. Das Design von Fabrikmustern unterscheidet sich von dem von uns beschriebenen nur durch die Verwendung spezieller Materialien und Teile, die zu Hause kaum herzustellen sind. Ich muss es kaufen.

Eine selbstgebaute Minimaschine beginnt wie jede andere Maschine mit einem Bett. Das Bett dient als Unterlage, darauf ruht die gesamte Struktur und darauf wird das Tragteil montiert, auf dem die zu bearbeitende Platte montiert wird.

Es empfiehlt sich, das Bett aus einem schweren Metallrahmen herzustellen. Sein Gewicht sollte größer sein als das Gewicht der restlichen Struktur. Darüber hinaus kann die Diskrepanz ziemlich beeindruckend sein. Das ist der einzige Weg Sie erreichen eine Stabilität des Geräts während des Betriebs. Dies gilt insbesondere für Modelle, die mit eigenen Händen zusammengebaut werden.

Und lassen Sie sich nicht täuschen, wenn Sie eine Minikonsole sehen. Eine Mini-Maschine ist dieselbe Maschine und erfordert dennoch eine hochwertige Stabilisierung. Oftmals werden Beine oder Ähnliches unter das Bett geschraubt, um dessen Position zusätzlich zu sichern.

Selbstgebaute Bohrmaschine mit Stabilisierungsrahmen

Der Stabilisierungsrahmen ist die Halterung für den gesamten Mechanismus. Es besteht aus Lamellen, Ecken oder ähnlichem. Vorzugsweise Teil verwenden. Der Federweg kann unterschiedlichste Ausführungen haben und wird häufig mit einem Stoßdämpfer kombiniert. Manchmal ist der Stoßdämpfer selbst ein Bewegungsbalken.

Diese beiden Teile übernehmen die Funktion der vertikalen Verschiebung der Maschine während des Betriebs. Dank ihnen lässt sich die Maschine schnell und ohne unnötigen Kraftaufwand bedienen.

Für die Herstellung solcher Details gibt es viele Lösungen. Angefangen bei selbstgebauten Gleitlamellen auf einer Feder oder aus Büromöbeln, bis hin zu professionellen Ölstoßdämpfern.

Der Manipulationsgriff wird direkt am Maschinenkörper, Stoßdämpfer oder Stabilisierungsschiene befestigt. Mit seiner Hilfe können Sie Druck auf die Struktur ausüben und sie nach Belieben absenken und anheben.

Am Stabilisierungsrahmen ist bereits eine Stange für den Motor befestigt. Es könnte sogar ein gewöhnlicher Holzblock sein. Seine Aufgabe besteht darin, den Motor abzutreiben im erforderlichen Abstand aufstellen und sicher befestigen.

Der Motor ist auf einer Halterung montiert. Sie können auch eine große Anzahl von Teilen als Motor verwenden. Angefangen bei Bohrmaschinen bis hin zu Motoren, die aus Druckern, Festplatten und anderen Bürogeräten entfernt werden.

Bohrer zum Bohren von Löchern in Leiterplatten

Am Motor sind Spannzangen und Adapter angebracht, die als Basis für die Befestigung des Bohrers dienen. Hier können wir nur allgemeine Empfehlungen geben, da die Auswahl der Adapter immer individuell erfolgt. Ihre Wahl wird von der Motorwelle, ihrer Leistung, der Art der verwendeten Bohrmaschine usw. beeinflusst.

Die Stromversorgung der Mini-Maschine ist so gewählt, dass sie den Motor in ausreichender Menge mit der benötigten Spannung versorgen kann.

2.2 Maschinenmontagetechnik

Kommen wir nun zum allgemeinen Algorithmus, nach dem die Einheit zum Bohren von Leiterplatten mit eigenen Händen zusammengebaut wird.

- Wir montieren den Rahmen und befestigen die Beine daran.

- Wir montieren den Halterahmen der Hauptstruktur am Rahmen.

- Wir befestigen den Bewegungsmechanismus und den Stoßdämpfer am Rahmen.

- Die Halterung für den Motor montieren wir; in der Regel wird sie am Uhrwerksrahmen befestigt.

- Wir montieren den Griff an der Motorhalterung.

- Wir bauen den Motor ein und passen seine Position an.

- Wir schrauben die Spannzange und die Adapter daran fest.

- Wir montieren das Netzteil, verbinden es mit dem Motor und dem Netzwerk.

- Wir wählen den Bohrer aus und reparieren ihn.

- Wir testen die Funktion des Mechanismus.

Alle Verbindungen und deren Typ Sie können nach eigenem Ermessen wählen. Es wird jedoch empfohlen, Schrauben und Muttern zu verwenden, um die Struktur zum richtigen Zeitpunkt demontieren, ihre Komponenten austauschen oder den gesamten Betrieb der Maschine verbessern zu können.

zum Menü

2.3 Selbstgebaute Maschine zum Bohren von Leiterplatten (Video)

PCB-BOHRMASCHINE

Vor drei Jahren habe ich die erste Version einer Tischmaschine zum Bohren von Leiterplatten hergestellt. Ich habe es gezielt hergestellt, speziell zum Bohren von Leiterplatten (für nichts anderes gedacht) und ausschließlich aus Abfallmaterialien, ich habe es „in Eile“ als temporäres Gerät hergestellt, ich habe einen freien Tag damit verbracht, es herzustellen. Und er nahm es und „schlug Wurzeln; – erwies sich als äußerst praktisch für die Arbeit.

Der Durchmesser der verwendbaren Bohrer beträgt 0,5 bis einschließlich 1 mm. Sprintstart, Ziel ohne Trägheit. Ich brachte das Brett hinein, drückte es – das Loch war fertig, ließ es los – der Bohrer kehrte von selbst in seine ursprüngliche Position zurück. Alles für 2-3 Sekunden. Sechs Monate später, da der Artikel „zu mir passte“, verbrachte ich einen weiteren Abend damit, ihm ein passenderes und akzeptableres Aussehen zu verleihen.

Wie Sie sehen, bleiben das Gerät und das Funktionsprinzip gleich. Es vergingen weitere zwei Jahre, aber ich kam immer noch nicht dazu, etwas Solideres zu machen, obwohl die Komponenten dafür ausgewählt waren. Sie suchen das Gute nicht vom Guten. Aber er erlaubte sich eine Modernisierung.

Es sind wesentliche Änderungen aufgetreten:

- Das Absenken erfolgt durch Drücken des Griffs

- Der Elektromotor wird beim Absenken eingeschaltet, wenn der Knopf bis zum Anschlag gedrückt wird

- Tisch zum Bohren von Gewinden, der angehoben und abgesenkt werden kann, um den Abstand von der Oberfläche des zu bohrenden Bretts zum „Punkt“ einzustellen; Einschalten des Elektromotors

- Der Elektromotor wird mit Gleichstrom betrieben

Tanks zum Bohren von Leiterplatten - Anschlussplan

Die Basis von allem sind das Bett und die Führungen.

Die Buchsen, deren Innendurchmesser nur ein bis zwei Zehntel Millimeter größer ist als der Durchmesser der Führungen, das Material Ebonit (Dielektrikum) wurde nicht zufällig gewählt, es handelt sich um eine Art „Entkopplung“; aus elektrischem Strom. Es ist nicht schwer zu erraten, woraus der Riemen besteht, der später die Traktion sichert.

Der Schaltknopf wird mit 2 Schrauben und Muttern an einer Kunststoffecke befestigt, die Ecke selbst wird mit Kleber mit den Buchsen verbunden.

Die Welle des Elektromotors hat ein Loch mit einem M2-Gewinde; die Montage der Spannzange war nicht schwierig. Und die Filzdichtungen (auf beiden Seiten der Welle) haben Öl bekommen.

Als „Carrier9raquo; Element, an dem der Motor befestigt ist und das wiederum an den Buchsen befestigt ist, wurde eine Möbelecke gewählt (leicht, langlebig und einfach zu verarbeiten). Diodenbrücke und Kondensator in einem Schutzgehäuse.

Der Anschlag besteht aus einer Feder, auf deren einer Seite der Gummianschlag selbst aufgeklebt ist, auf der anderen Seite ist eine Mutter angelötet, die auf eine Schraube aufgeschraubt ist, die auf einem Gewinde im Loch des Rahmens montiert ist.

Der Bohrtisch wird auf einer Schraube montiert (seine Zusatzfunktion ist oben beschrieben).

Nun, am Ende, wie das alles funktioniert:

Video zum Bohrvorgang

Für alle, denen es gefallen hat: Alles, woraus diese Maschine zum Bohren von Leiterplatten zusammengebaut wurde. Früher gab es es in Dosen, Kisten und nur in Ecken. Ich denke, der Hinweis ist mehr als offensichtlich. Ich wünsche mir, dass deine Übungen nie langweilig werden, Babay .

Burator. PCB-Bohrmaschine

In diesem Artikel stellen wir Ihnen die von uns entwickelte Maschine zum Bohren von Leiterplatten vor und legen Ihnen alle Materialien vor, die Sie für den Eigenbau dieser Maschine benötigen. Sie müssen lediglich die Teile in 3D drucken, das Sperrholz laserschneiden und einige Standardkomponenten kaufen.

Beschreibung des Designs

Das Design basiert auf einem recht leistungsstarken 12-Volt-Motor aus China. Im Lieferumfang des Motors sind auch eine Kartusche, ein Schraubenschlüssel und ein Dutzend Bohrer mit unterschiedlichen Durchmessern enthalten. Die meisten Amateure kaufen einfach diese Motoren und bohren die Bretter, während sie das Werkzeug in ihren Händen halten.

Wir beschlossen, noch einen Schritt weiter zu gehen und auf dieser Grundlage eine vollwertige Maschine mit offenen Zeichnungen für die unabhängige Produktion zu bauen.

Burator. Gesamtansicht

Für die lineare Bewegung des Motors haben wir uns für eine vollwertige Lösung entschieden – polierte Wellen mit einem Durchmesser von 8 mm und Linearlager. Dadurch ist es möglich, das Spiel an der kritischsten Stelle zu minimieren.

Burator. Gesamtansicht

Der Hauptrahmen besteht aus 5 mm dickem Sperrholz. Wir haben uns für Sperrholz entschieden, weil es sehr günstig ist. Sowohl das Material als auch der Zuschnitt selbst. Andererseits hindert nichts daran, (wenn möglich) einfach alle gleichen Teile aus Stahl herauszuschneiden. Einige kleine Teile mit komplexen Formen werden 3D-gedruckt.

Um den Motor in seine ursprüngliche Position zu heben, wurden zwei gewöhnliche Gummibänder verwendet. In der oberen Position schaltet sich der Motor über einen Mikroschalter ab.

Auf der Rückseite haben wir einen Platz zum Aufbewahren des Schlüssels geschaffen, ein kleines Etui für Bohrer. Die darin enthaltenen Rillen sind unterschiedlich tief, sodass Bohrer mit unterschiedlichen Durchmessern bequem aufbewahrt werden können.

Burator. Aufbewahrungskoffer für Bohrer

Im Video lässt sich das alles jedoch besser erkennen:

Teile zur Montage

- Motor mit Spannfutter und Spannzange. Sie können jeden anderen mit einem Durchmesser von bis zu 28 mm verwenden

- Sperrholzteile. Ein Link zu Laserschneiddateien im DWG-Format kann am Ende des Artikels heruntergeladen werden. Sie müssen lediglich ein Unternehmen finden, das sich mit dem Laserschneiden von Materialien beschäftigt, und die heruntergeladene Datei an dieses Unternehmen übertragen.

Der gesamte Montagevorgang wird auf Video aufgezeichnet:

Wenn Sie diese Abfolge genau befolgen, ist der Zusammenbau der Maschine sehr einfach.

So sieht ein kompletter Satz aller Komponenten zur Montage aus:

Zubehör zum Zusammenbau einer Bohrmaschine

Darüber hinaus ist für die Montage ein einfaches Handwerkzeug erforderlich. Schraubendreher, Inbusschlüssel, Zangen, Drahtschneider usw.

Bevor mit dem Zusammenbau der Maschine begonnen wird, empfiehlt es sich, die gedruckten Teile zu bearbeiten. Entfernen Sie mögliche Durchbiegungen und Stützen und bohren Sie alle Löcher mit einem Bohrer mit entsprechendem Durchmesser durch. Sperrholzteile entlang der Schnittlinie können durch Rauch verfärbt werden. Sie können auch mit Schleifpapier geschliffen werden.

Sobald alle Teile vorbereitet sind, ist es einfacher, mit dem Einbau der Linearlager zu beginnen. Sie schleichen sich in die gedruckten Teile ein und werden an den Seitenwänden verschraubt:

Griff und Getriebe einbauen

Jetzt können Sie die Sperrholzbasis zusammenbauen. Zuerst werden die Seitenwände auf dem Sockel montiert und dann die vertikale Wand eingefügt. Oben befindet sich außerdem ein zusätzliches bedrucktes Stück, das die Breite oben definiert. Wenden Sie beim Eindrehen von Schrauben in Sperrholz nicht zu viel Kraft an.

Damit die Kopfschraube das Bohren der Platte nicht behindert, muss im Tisch am vorderen Loch eine Senkung angebracht werden. Am Ende ist auch ein bedruckter Verschluss angebracht.

Jetzt können Sie mit der Montage des Motorblocks beginnen. Es wird mit zwei Teilen und vier Schrauben an die bewegliche Basis gepresst. Bei der Montage ist darauf zu achten, dass die Lüftungsöffnungen offen bleiben. Die Befestigung am Untergrund erfolgt mittels Klammern. Zuerst wird die Welle in das Lager eingefädelt und anschließend werden Klemmen darauf aufgeschnappt. Installieren Sie außerdem eine M3x35-Schraube, die in Zukunft den Mikroschalter betätigen wird.

Montage des Motorblocks

Der Mikroschalter wird am Schlitz mit einem Knopf zum Motor hin installiert. Später kann seine Position kalibriert werden.

Gummibänder werden an der Unterseite des Motors angebracht und bis zu den „Hörnern“ durchgezogen. Ihre Spannung muss so eingestellt werden, dass der Motor bis zum Schluss ansteigt.

Jetzt können Sie alle Drähte verlöten. Am Motorblock und in der Nähe des Mikroschalters befinden sich Löcher für Klemmen zur Befestigung des Kabels. Dieser Draht kann auch im Inneren der Maschine verlegt und an der Rückseite herausgeführt werden. Stellen Sie sicher, dass Sie die Drähte des Mikroschalters an die normalerweise geschlossenen Kontakte anlöten.

Jetzt muss nur noch das Federmäppchen für die Bohrer angebracht werden. Die obere Abdeckung muss fest geklemmt werden und die untere Abdeckung muss sehr locker angezogen werden, wobei hierfür eine Mutter mit Nyloneinsatz verwendet wird.

Bohrerkoffer

Bohrerkoffer

Damit ist der Zusammenbau abgeschlossen!

Als Verbesserung können Sie die Sperrholzteile verkleben, um die Steifigkeit zu erhöhen. Sie können auch einen Motordrehzahlregler herstellen.

Download-Links

Diese Bohrmaschine kann in unserem Shop auch zerlegt erworben werden.

Nachdem ich Artikel über die Leistungen von Forumsmitgliedern im Bereich Werkzeugmaschinenbau gelesen hatte (gut gemacht, Leute!), in denen SD-Laufwerke erwähnt wurden, ging ich in den Mülleimer und holte eine leere SD-Karte heraus TEAK.

Beim Blick auf den Schlitten mit dem Lasermodul wurde mir sofort klar, dass es sich hier um eine fast fertige Bohrkopf-Antriebseinheit handelt!

Die Genauigkeit des Feeds steht schließlich außer Zweifel DER LASER SELBST positioniert! Für eine höhere Zuverlässigkeit (schließlich ist der Bohrkopf schwerer als der Laser) wurde jedoch ein weiterer ähnlicher Schlitten benötigt. Glücklicherweise lag in der Nähe ein identisches (oder fast identisches) Exemplar. TEAK. Mechanisch scheinen sie einen Standard zu haben. Kurz gesagt, wir entfernen den Schlitten, installieren ihn neben dem vorhandenen und das ist, was passiert ist:

Der Arbeitshub dieses Tandems beträgt ca. 10 mm – völlig ausreichend. Man kann natürlich etwas nachfeilen, um den Bohrhub zu erhöhen, indem man die Schlitten näher zusammenbringt, aber das bringt nichts, da die Maschine (zumindest für mich) nur zum Bohren von Leiterplatten gedacht ist.

PS. Es war nicht möglich, einen Laser zu demontieren – Sie können also getrost „Laser“ in den Namen der Maschine schreiben!

Jetzt müssen Sie über das Bett nachdenken. Schauen wir uns das Chassis desselben Laufwerks an:

Wir schneiden entlang der roten Linien und schneiden die Ecken nach Geschmack ab. Der Schnitt entlang der grünen Linien wird uns später nützlich sein. Vergessen Sie nicht, Grate – Verletzungsquellen – zu entfernen. Als Ergebnis erhalten wir zwei identische, aber symmetrische Klammern:

(Ich habe die Winkel schließlich nicht überprüft TEAK- ein anständiges Unternehmen). Nachdem wir die notwendigen Löcher gebohrt haben, montieren wir den Rahmen und konzentrieren uns dabei auf die Regale und Ecken, die an den Teilen vorhanden sind:

Ansicht von hinten (aus dem Inneren der Maschine):

Die Pfeile zeigen die Stellen an, an denen die Teile zusammenpassen. Diese Regale und Ecken erleichtern den Aufbau erheblich! Vergessen Sie nicht, Federscheiben unter den Muttern anzubringen – es ist schließlich eine Maschine! Vibration…

Jetzt müssen Sie über den Bohrkopf nachdenken. Zuerst wollte ich meine anpassen DPR-12-2 27V 5000 U/min(Für ihn wurde der zweite Wagen eingezäunt, und wie sich herausstellte, nicht umsonst!). Aber mein Motor in diesem Design sah aus wie ein Bulle im Porzellanladen!

STUDIE 1. Im Antrieb befanden sich zwei Gleichstrommotoren.

Zuerst habe ich den Schlittenantriebsmotor ausgebaut (sichtbar in Abb. 1). Auf seine Welle ist eine Kunststoffbuchse aufgepresst, die ein Zahnrad und eine Lochscheibe enthält. Nachdem ich 12 V an die Kontakte angeschlossen hatte, versuchte ich, die Welle mit meinen Fingern zu stoppen – ich hätte mir fast die Haut abgerissen, aber der Motor stoppte immer noch nicht. Der Durchmesser der Buchse im zahnradfreien Raum beträgt etwas mehr als 3 mm. Kann an ein Spannzangenfutter angepasst werden! Nachdem ich das Zahnrad vorsichtig abgeschnitten und den Durchmesser der Buchse angepasst habe (direkt bei laufendem Motor), versuche ich, die Patrone auf die Buchse zu drücken:

Ehrlich gesagt hat es bei mir nicht geklappt – ich bekam Beats und Vibration. Ich habe versucht, statt Schrauben (ohne Kopf) Sicherungsschrauben zu verwenden – fast das gleiche Ergebnis. Dies ist höchstwahrscheinlich auf das Massenverhältnis von Motor und Kartusche zurückzuführen. Vielleicht gelingt es jemandem – der Motor verdient besondere Aufmerksamkeit.

Dann erregte der Auswerferantriebsmotor meine Aufmerksamkeit. Ich hatte eine Spannzange von einer sowjetischen Bohrmaschine – Sie erinnern sich wahrscheinlich –, einen kleinen Motor mit dünnem Schaft und ein kräftiges Netzteil. Daher entspricht das Spannfutter dieser Bohrmaschine nahezu dem Durchmesser des Schafts in seinem Sitz. Ich habe eine Schicht Kupferfolie auf den Schaft gewickelt – und die Patrone musste in einem Schraubstock gepresst werden (Vorsicht). Generell denke ich, dass ein guter Dreher diese Aufgabe bewältigen sollte, aber ich hatte einfach Glück.

Machen wir weiter. Aus den Resten des LED-Chassis (siehe Abb. 2, grüne Linien) fertigen wir eine passende Halterung und montieren darauf den Bohrkopf. Wir befestigen das Gerät mit Schrauben an den Schlitten:

So, das Bett ist fertig!

Benötigen Sie eine Basis für die Maschine. Ohne Sockel ist es eine Art Bohrer oder so etwas...

PS. Als ich den SD zerlegte, kam mir der Gedanke, seinen Körper als Basis zu verwenden – das würde zu einer fast vollständigen Vereinheitlichung führen!

Aber! Erstens hat die Kröte es zerquetscht, und zweitens (ebenfalls wichtig) – wenn Sie den Rahmen direkt an der Karosserie montieren, müssen Sie ein Loch in die Karosserie bohren, damit der Bohrer austreten kann. Und wenn es ein Loch gibt (auch ein kleines!), dann ist der Körper innerhalb einer Woche mit Spänen verstopft. Um nicht zu bohren, müssten wir einen falschen Tisch an der Karosserie anbringen, in den genau dieses Loch gebohrt würde. Warum brauchen wir dann ein Gebäude? Kurz gesagt, die Kröte hat gewonnen. Ich verrate dir ein Geheimnis: Ich habe ein Schneidebrett aus der Küche gestohlen (es hat sogar ein Loch darin – hänge die Maschine an einen Nagel). Am besten geeignet ist wohl eine Platte aus Textolith-Getinax mit einer Stärke von ca. 8-12 mm. Hier ist es – wer hat was. Obwohl die Maschine auf einem neuen Sockel wieder montiert wird – pfui! - 4 Schrauben wieder festziehen.

Also montieren wir den Rahmen auf dem Küchensockel:

Weil Wir bohren nicht nur kleine Bretter, sondern sorgen auch für einen Spalt zwischen Rahmen und Sockel. Wir sorgen dafür, indem wir den Rahmen mit Schrauben montieren:

Ich könnte mir nichts Intelligenteres vorstellen, um den Abstand sicherzustellen, als eine M4-Mutter auf die Befestigungsschrauben zu schrauben. Sie können Unterlegscheiben verwenden – kurz gesagt, die Größe des Spalts lässt sich anpassen – Hauptsache, das Brett bewegt sich frei in diesem Spalt. Das Arbeitsfeld (der Abstand von der Mitte des Bohrers zur nächsten Stütze) beträgt 80 mm – für meine Zwecke ausreichend (wenn es nicht passt, kann man ja auch die Mitte der Platte manuell bohren). Und das ist kein Dogma – Sie können die Montage der Maschine auch anders organisieren. Oder man baut die Maschine tatsächlich vom Rahmen ab und kriecht damit über das Brett...

Rote Pfeile zeigen die Montageorte des Rahmens an. Ich habe auch darüber nachgedacht, die Ausleger zu montieren – sie sind schematisch in Blau eingezeichnet –, aber es stellte sich heraus, dass dies nicht notwendig war. Grün – die Größe des Arbeitsfeldes.

Sie können bereits bohren, indem Sie den oberen Motor abnehmen und die Schlitten mit den Fingern bewegen.

Die Kopfschlitten bewegen sich reibungslos.

Aber genau dieser Motor verfolgt mich. Dies ist eine elektrische Versorgung mit Getriebe! Installieren Sie einfach die Endschalter und drücken Sie die Pedaltaste.

STUDIE 2. Nachdem ich 12 V an den Bohrkopf angeschlossen habe, versuche ich, mit der „Poke“-Methode Spannung an den Schlittenantriebsmotor anzulegen. Mit Eile klappt es nicht. Wenn der Wagenantriebsmotor mit 12 V versorgt wird, hat die Platine keine Zeit zum Bohren und die mechanischen Schutzvorrichtungen an den Wagen beginnen zu klicken. Wenn die Spannung niedriger ist, wird gebohrt, aber nicht immer. Der Schlittenantriebsmotor muss über niedrige Drehzahlen und gleichzeitig ausreichende Leistung verfügen. Ich denke, durch den Einsatz von PWM am Antriebsmotor des Wagens kann man versuchen, Erfolg zu haben. Wir werden es vorerst verschieben. Vielleicht hat jemand ein paar Ideen...

Wir schneiden das Rote aus und erhalten eine Halterung. Ich beschreibe es nicht besonders, es ist auf dem Foto klar:

Wir installieren LEDs „im Gewicht“ an ihren eigenen Anschlüssen, um die Hintergrundbeleuchtungszone anzupassen:

Zu diesem Zeitpunkt demontierte ich die Mechanismen zur Kopplung der Schlitten mit der Schrittwelle, „hängte“ die Platte mit den Schlitten an eine Feder und begann mit der Arbeit.

Das ist alles für den Moment. An der Innenfläche der Maschine ist eine Klemmenleiste angebracht, um alles anzuschließen, was in Zukunft benötigt wird. Es wird mit 12V versorgt. Tschüss.

Zumindest eine Staubabsaugung wird noch benötigt, aber das ist eine ganz andere Geschichte...

Im Allgemeinen war ich es leid, Bretter mit einer Handbohrmaschine zu bohren, daher wurde beschlossen, eine kleine Bohrmaschine ausschließlich für Leiterplatten zu bauen. Das Internet ist voll von Designs für jeden Geschmack. Nachdem ich mir mehrere Beschreibungen ähnlicher Bohrer angesehen hatte, kam ich zu dem Entschluss, die Bohrmaschine anhand von Elementen einer unnötigen, alten CD-ROM nachzubauen. Um diese Bohrmaschine herzustellen, müssen Sie natürlich die verfügbaren Materialien verwenden.

Um eine Bohrmaschine herzustellen, nehmen wir von einer alten CD-ROM lediglich einen Stahlrahmen mit zwei darauf montierten Führungen und einem Schlitten, der sich entlang der Führungen bewegt. Auf dem Foto unten können Sie das alles deutlich sehen.

Der Elektromotor der Bohrmaschine wird auf dem beweglichen Schlitten montiert. Zur Befestigung des Elektromotors am Wagen wurde eine L-förmige Halterung aus einem 2 mm dicken Stahlband gefertigt.

Der Elektromotor der Bohrmaschine wird auf dem beweglichen Schlitten montiert. Zur Befestigung des Elektromotors am Wagen wurde eine L-förmige Halterung aus einem 2 mm dicken Stahlband gefertigt.

In die Halterung bohren wir Löcher für die Motorwelle und deren Befestigungsschrauben.

In der ersten Version wurde für die Bohrmaschine ein Elektromotor vom Typ DP25-1,6-3-27 mit einer Versorgungsspannung von 27 V und einer Leistung von 1,6 W gewählt. Hier ist er auf dem Foto:

Wie die Praxis gezeigt hat, ist dieser Motor für Bohrarbeiten eher schwach. Seine Leistung (1,6 W) reicht nicht aus – bei der geringsten Belastung geht der Motor einfach aus.

So sah die erste Version der Bohrmaschine mit dem DP25-1,6-3-27-Motor im Herstellungsstadium aus:

Deshalb mussten wir nach einem anderen Elektromotor suchen, einem leistungsstärkeren. Doch die Produktion des Bohrers ist ins Stocken geraten...

Fortsetzung des Herstellungsprozesses der Bohrmaschine.

Nach einiger Zeit stieß ich auf einen Elektromotor eines zerlegten defekten Canon-Tintenstrahldruckers:

Es gibt keine Markierungen am Motor, daher ist seine Leistung unbekannt. Auf der Motorwelle ist ein Stahlgetriebe montiert. Die Welle dieses Motors hat einen Durchmesser von 2,3 mm. Nach dem Ausbau des Getriebes wurde eine Spannzange auf die Motorwelle aufgesetzt und mehrere Probebohrungen mit einem Bohrer mit 1 mm Durchmesser vorgenommen. Das Ergebnis war ermutigend – der „Drucker“-Motor war deutlich leistungsstärker als der DP25-1.6-3-27-Motor und konnte bei einer Versorgungsspannung von 12 V problemlos 3 mm dicken Textolith bohren.

Daher wurde die Produktion der Bohrmaschine weitergeführt...

Den Elektromotor befestigen wir mit einer L-förmigen Halterung am beweglichen Schlitten:

Die Basis der Bohrmaschine besteht aus 10 mm dickem Fiberglas.

Das Foto zeigt Rohlinge für die Basis der Maschine:

Damit die Bohrmaschine beim Bohren nicht auf dem Tisch herumzappelt, sind an der Unterseite Gummifüße angebracht:

Die Konstruktion der Bohrmaschine ist freitragend, das heißt, der Tragrahmen mit dem Motor ist auf zwei Kragträgern in einiger Entfernung vom Sockel montiert. Dies geschieht, um sicherzustellen, dass ausreichend große Leiterplatten gebohrt werden können. Der Entwurf ist aus der Skizze ersichtlich:

Im Arbeitsbereich der Maschine ist die weiße LED-Hintergrundbeleuchtung sichtbar:

So wird die Ausleuchtung des Arbeitsbereichs umgesetzt. Das Foto zeigt eine übermäßige Helligkeit der Beleuchtung. Tatsächlich ist dies ein falscher Eindruck (es ist die Blendung der Kamera) – in Wirklichkeit sieht alles sehr gut aus:

Das freitragende Design ermöglicht das Bohren von Brettern mit einer Breite von mindestens 130 mm und einer unbegrenzten (innerhalb angemessener Grenzen) Länge.

Ausmessen der Abmessungen des Arbeitsbereichs:

Das Foto zeigt, dass der Abstand vom Anschlag an der Basis der Bohrmaschine bis zur Achse des Bohrers 68 mm beträgt, was sicherstellt, dass die Breite der bearbeiteten Leiterplatten mindestens 130 mm beträgt.

Um den Bohrer beim Bohren nach unten vorzuschieben, gibt es einen Druckhebel – sichtbar auf dem Foto:

Um den Bohrer vor dem Bohrvorgang über der Leiterplatte zu halten und nach dem Bohren wieder in seine Ausgangsposition zu bringen, wird eine Rückholfeder verwendet, die auf eine der Führungen aufgesetzt wird:

System zur automatischen Anpassung der Motordrehzahl an die Last.

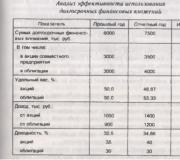

Um die Bedienung der Bohrmaschine zu erleichtern, wurden zwei Versionen von Motordrehzahlreglern zusammengebaut und getestet. In der Originalversion der Bohrmaschine mit Elektromotor DP25-1.6-3-27 wurde der Regler nach dem Diagramm aus der Zeitschrift Radio Nr. 7 für 2010 zusammengebaut:

Dieser Regler wollte nicht wie erwartet funktionieren und wurde daher gnadenlos in den Müll geworfen.

Für die zweite Version der Bohrmaschine, basierend auf einem Elektromotor aus einem Canon-Tintenstrahldrucker, auf Website von Katzen-Funkamateuren Es wurde ein weiterer Schaltkreis des Wellendrehzahlreglers des Elektromotors gefunden:

Dieser Regler gewährleistet den Betrieb des Elektromotors in zwei Modi:

- Im Leerlauf bzw. wenn der Bohrer die Leiterplatte nicht berührt, dreht sich die Motorwelle mit reduzierter Drehzahl (100-200 U/min).

- Bei zunehmender Belastung des Motors erhöht der Regler die Drehzahl auf das Maximum und sorgt so für einen normalen Bohrvorgang.

Der nach diesem Schema zusammengebaute Drehzahlregler für den Elektromotor funktionierte sofort ohne Anpassung. In meinem Fall lag die Leerlaufdrehzahl bei etwa 200 U/min. Sobald der Bohrer die Leiterplatte berührt, erhöht sich die Drehzahl auf das Maximum. Nach Abschluss des Bohrvorgangs reduziert dieser Regler die Motordrehzahl auf ein Minimum.

Der Drehzahlregler des Elektromotors wurde auf einer kleinen Leiterplatte montiert:

Der KT815V-Transistor ist mit einem kleinen Strahler ausgestattet.

Die Reglerplatine ist an der Rückseite der Bohrmaschine montiert:

Hier wurde der Widerstand R3 mit einem Nennwert von 3,9 Ohm durch MLT-2 mit einem Nennwert von 5,6 Ohm ersetzt.

Der Test der Bohrmaschine verlief erfolgreich. Das automatische Drehzahlregelsystem der Motorwelle arbeitet präzise und zuverlässig.

Ein kurzes Video über die Bedienung einer Bohrmaschine.