Печат за кримпване на тръбни заготовки. Тройници, редуктори и тапи Видове матрици за кримпване на тръбни заготовки

Изобретението се отнася до обработка на метали под налягане и може да се използва за производство на части от тръбни заготовки. Печатът съдържа матрица, перфоратор, скоба, горен и долен клипс. Горната скоба е направена с работна повърхност, чийто вътрешен диаметър е равен на външния диаметър на тръбната заготовка. Печатът съдържа вложка от пластичен метал с диаметър равен на вътрешния диаметър на тръбната заготовка. Долната скоба е направена с неработеща кухина, чийто диаметър е равен на диаметъра на пластичната метална вложка, а височината е равна на дължината на тръбната заготовка. Между горната и долната клетка се поставя матрица с калибриран отвор. В същото време пластичната метална вложка заедно с финерето се изработва с възможност за тяхното преобръщане. Повишена производителност чрез многократно използване на подложката. 1 z.p. f-ly, 2 ил.

Чертежи към патент на RF 2277027

Изобретението се отнася до обработка на метали под налягане и може да се използва за производство на части от тръбни заготовки.

Известен печат за производство на части от тръбни заготовки (авторско свидетелство SU № 797820, MKI B 21 D 22/02, 1981 г.), съдържащ вложка, матрица, поансон и направляваща втулка. Недостатъкът на известния печат е структурната сложност на композитния поансон и сложността на отстраняването на компресирания детайл от кухината на матрицата.

Най-близо до предложения печат по техническа същност и предназначение е печат за рисуване (авторски СУ № 863075, МКИ Б 21 D 22/02, 1980 г.). Печатът съдържа поансон, матрица с работна кухина, запълнена с пластмасов метал, скоба и втулка с неработеща кухина и калибриран отвор, поставен в работната кухина на матрицата. В този случай калибрираният отвор на втулката комуникира с кухината на матрицата. Недостатъкът на известния печат е, че след като продуктът е оформен върху този печат, е необходимо да се извърши операция за отделяне и отстраняване на пластмасовия метал от втулката, което изисква пренастройване на щампата по време на работния процес.

Целта на изобретението е да се повиши производителността на матрицата, без да се нарушава качеството на готовите продукти поради възможността за многократно използване на пластичната метална вложка без допълнителна операция за отделянето и изваждането й от кухината на матрицата и смяната го по време на работния процес.

За да се реши този проблем, печатът, съдържащ матрицата, перфоратора и скобата, за разлика от прототипа, е оборудван с горен и долен клипс. Горната клетка е изпълнена с работна кухина, чийто вътрешен диаметър е равен на външния диаметър на тръбната заготовка D, в която е поставена вложка от пластичен метал с диаметър равен на вътрешния диаметър d на детайла. Долната клетка е изпълнена с неработеща кухина, чийто диаметър е равен на диаметъра d на пластичната метална вложка, а линейният размер на височината е равен на дължината L на тръбната заготовка. Поради ефекта на сила върху вложката, изработена от пластичен метал (например олово), се осигурява радиално противоналягане, което предотвратява образуването на кръгови вълни (гофриране) върху тръбната заготовка и удебеляване на стените както в зоната на оформяне, така и в в задната зона. Между горната и долната клетка има матрица с калибриран отвор. Пластичната метална вложка и матрицата са изработени с възможност за въртене на фугата на 180° в аксиална посока. След завъртане на облицовката заедно с финерето, процесът се възобновява без допълнителна подготвителна работа. Освен това конструктивно са предвидени сменяеми матрици с отлични параметри на калибрирания отвор. Това дава възможност да се регулира количеството обратно налягане вътре в тръбната заготовка.

Изобретението е илюстрирано с графични материали, където на фигура 1 е показан печат за изработка на детайли от тръбни заготовки преди започване на работа; фигура 2 - същото след кримпването.

Предложеният печат съдържа матрица 1, перфоратор 2, горна клетка 3, чийто вътрешен диаметър е равен на външния диаметър D на тръбната заготовка 4. Заготовката 4 има вложка 5, изработена от пластичен метал (напр. олово) с диаметър d, равен на вътрешния диаметър на обработвания детайл. Печатът съдържа също долен държач 6, матрица 7 и скоба 8. Диаметърът на неработната кухина на долния държач 6 е равен на диаметъра d на пластичната метална вложка, а линейният размер във височина е равен до дължината на тръбната заготовка L.

Печатът работи по следния начин. В долната клетка 6 се вкарва вложка, изработена от пластмасов метал 5 с матрица 7, монтират се детайл 4 и горна клетка 3, а след това поансон 2 и матрица 1. По време на работния ход на матрицата 1 и перфоратора 2, вложката от пластмасов метал 5 се изстисква през калибриран отвор в матрицата 7 в кухината на долния държач 6, докато горната част на тръбната заготовка 4 се изтласква в работната кухина, образувана между матрицата 1 и перфоратора 2, което води до кримпване на тръбната заготовка. След края на кримпването на тръбната заготовка, скобата 8 връща горната скоба 3 в първоначалното й положение. След получаване и отстраняване на готовата част за повторение на процеса на кримпване на тръбни заготовки, облицовката 5, изработена от пластичен метал, заедно с матрицата 7 се отстранява от долния държач, обръща се на 180 ° и се монтира отново в матрицата, нова тръбна заготовката се полага и процесът на кримпване се повтаря. Ако е необходимо да се промени количеството противоналягане, което влияе върху качеството на оформяне на гофрираната тръбна заготовка, е достатъчно матрицата да се смени с различен параметър на калибрирания отвор.

Използването на изобретението прави възможно оформянето на части без допълнителна смяна на печата. Възможността за използване на сменяеми матрици с различни калибрирани отвори дава възможност да се промени количеството на противоналягането в матрицата и да се получат части с дадена разпределена дебелина на стената, получени от тръбни заготовки с различни геометрични и механични параметри.

ИСК

1. Печат за кримпване на тръбни заготовки, съдържащ матрица, поансон и скоба, характеризиращ се с това, че е снабден с горна и долна скоба, като горната скоба е изработена с работна повърхност, чийто вътрешен диаметър е равен на външен диаметър на тръбната заготовка и вложка, изработена от пластмасов метал с диаметър, равен на вътрешния диаметър на тръбната заготовка, долната клетка е направена с неработеща кухина, чийто диаметър е равен на диаметъра на пластичната метална вложка, а линейният размер е равен на дължината на тръбната заготовка, матрица с калибриран отвор, разположен между горната и долната клетка, докато пластмасовата метална облицовка заедно с матрицата е направена с възможност за преврат.

2. Печат съгласно претенция 1, характеризиращ се с това, че матрицата е направена сменяема, с различни диаметри на калибрирания отвор.

Размерите на тръбните части се проверяват след всяка технологична операция. Допуските за отклонения на размерите са посочени в чертежите и спецификациите за доставка на части.

Дължината на детайла или детайла след операцията на рязане се проверява с нормален измервателен инструмент: линийка, рулетка, шублер и др.

Контролът на фасонния разрез на краищата на тръбите може да се извърши с крайни или плътни шаблони, които се поставят върху тръбата, подобно на шаблоните за изрязване на контура (ШОК).

При повишени изисквания към качеството на фасонния разрез на тръбата се правят специални площадки за контрол.

КРАЙ НА ТЪРБАТА

разпалване

Развалянето на краищата на тръбите е най-често използваната операция при производството на разглобяеми нипелни връзки за тръбопроводи на хидравлични и маслени системи на самолет. Разширяването на тръби с диаметър до 20 mm с дебелина на стената до 1 mm може да се извърши ръчно с помощта на конусен дорник по два начина. За да направите това, краят на тръбата е захванат в приспособлението поз.2 , състоящ се от две половини с гнездо по външния диаметър на тръбата и конична част под формата на шипване и дорник поз.1 нанесете няколко удара с чук или ръчно завъртете дорника поз.3 докато се получат желаните размери на конуса.

Разширяването на тръби с диаметър до 20 mm с дебелина на стената до 1 mm може да се извърши ръчно с помощта на конусен дорник по два начина. За да направите това, краят на тръбата е захванат в приспособлението 2 , състоящ се от две половини с гнездо по външния диаметър на тръбата и конична част под формата на разширяване и дорник 1 нанесете няколко удара с чук или ръчно завъртете дорника, докато се получат необходимите размери на конуса. Въпреки това, при разширяване по тези методи е трудно да се постигне необходимата редовност и чистота на вътрешната конична повърхност. Тези качества са особено важни за нипелните връзки, при които се създава херметичност без допълнителни уплътнения. Освен това тези методи са неефективни. Ето защо е по-рационално краищата на тръбите да се разширяват на специални машини за разширяване на тръби. Същността на процеса на разширяване на краищата на тръбите на машината е да се получи конус

Камбаната се прави чрез действието на концентрирана сила от вътрешността на тръбата с помощта на въртящ се инструмент.

При разширяване първоначалната дебелина на стената на тръбата намалява. S0

преди S1

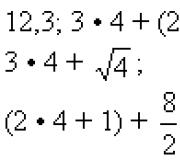

. Дебелината на стената на ръба на факела може да се изчисли по формулата

Където S1 --- дебелина на стената в края на гнездото;

S0--- дебелина на стената на тръбата в цилиндричната част;

D0--- външен диаметър на тръбата преди фасиране;

D1--- външен диаметър на тръбата след разваляне. Развалянето на къси тръби се извършва на дюзи.

Кримпване на края на тръбата

При проектирането на твърди пръти за управление на самолети се използват тръби с нагънати краища. Диаграмата на процеса на кримпване е показана по-долу.

Под въздействието на сили на натиск Р диаметърът намалява с D0 преди д, удебеляване на стената с S0 преди S1 и удължаване на тръбата L0 преди L1 .

Има два начина за пресоване на краищата на тръбите. Първи начин.Кримпване чрез натискане на тръбата в матрицата на пръстена.  Схемата на матрицата за кримпване на тръби е показана по-горе. Заготовката на детайла (тръбата) поз.2 с диаметър D0поставена в матрица поз.3, имаща конична входна и калибрираща част с дим. д.По време на работния ход на пресовия плъзгач, перфораторът поз.1 фиксира тръбата по външния диаметър и избутва долната й част в матрицата, притискайки края на тръбата до диаметъра д.

Схемата на матрицата за кримпване на тръби е показана по-горе. Заготовката на детайла (тръбата) поз.2 с диаметър D0поставена в матрица поз.3, имаща конична входна и калибрираща част с дим. д.По време на работния ход на пресовия плъзгач, перфораторът поз.1 фиксира тръбата по външния диаметър и избутва долната й част в матрицата, притискайки края на тръбата до диаметъра д.

Границата на намаляване на диаметъра на оригиналната тръба се определя от изкривяването (надлъжно огъване) на стената на некомпресираната част и пластичността на материала. Загубата на стабилност настъпва в момента, когато напрежението в материала достигне границата на провлачване. Стабилността на стената на тръбата се влияе от съотношението на дебелината на тръбата към външния диаметър. S0 / D0.

Максималната степен на компресия на тръбите се определя от граничната стойност на коефициента на сгъстяване Кобж, .

За увеличение Кобжмежду матрицата и перфоратора се използва опора за стената на тръбата, за да се предотврати изкривяване.

Добри резултати се получават при локално нагряване на края на тръбата, което намалява границата на провлачване на материала в деформируемата част. Поради намаляването на налягането върху тръбите, загубата на стабилност настъпва много по-късно. Този метод е особено ефективен при кримпване на тръби от алуминиеви сплави. Поради високата топлопроводимост на тези сплави, не тръбата се нагрява, а матрицата; тръбата се нагрява от контакт с матрицата.

Вторият начин.Кримпване в разделени матрици.

Според първия метод не е препоръчително да се компресират дълги тръби, тъй като са необходими преси с голяма затворена височина, големи матрици и специални скоби за защита на тръбата от надлъжно огъване. По-широко разпространен е методът за кримпване на краищата на особено дълги тръби върху разделни матрици.Показана е диаграмата на процеса.

Схема на процеса на кримпване на краищата на тръби с разглобяеми матрици Елементи 1 и 3 са горната и долната глави на матрицата, позиция 2 е тръба, позиция 3 е оразмерителен дорник.

Схема на процеса на кримпване на краищата на тръби с разглобяеми матрици Елементи 1 и 3 са горната и долната глави на матрицата, позиция 2 е тръба, позиция 3 е оразмерителен дорник.

![]()

Горни и долни нападатели поз. едини 4 печатите имат работна част, обработена в затворено състояние и съответстваща на формата на компресираната част на тръбата. Ударниците извършват чести възвратно-постъпателни движения (вибрират), притискайки края на тръбата поз.2.Тръбата постепенно се подава в щампата, докато се получи необходимата дължина на щупаната част.

В случаите, когато е необходимо да се получи точният вътрешен диаметър на компресираната част на тръбата, вътре се вкарва калибриращ дорник поз.3и го подайте в печата заедно с тръбата. След края на процеса дорникът се отстранява от тръбата. Предимствата на процеса на кримпване на краищата на тръби във вибрираща разцепна матрица са както следва:

а) създават се по-благоприятни условия за пластична деформация, отколкото при кримпване с пръстеновидна матрица;

б) аксиалната сила на тръбата в матрицата Q е много по-малка, отколкото при първия метод;

в) броят на преходите намалява;

г) може да се използва дорник, който дава възможност да се получи калибриран вътрешен диаметър на тръбата без последваща механична обработка.

ОПИСАНИЕ ()664722

ИЗОБРЕТЕЛ И АЗ

Съветски съюз

социалистически

Д. Н. Корнеев (71) Заявител (54) МАТРИ ЗА КРЕМВАНЕ НА ТРЪБНИ ЗАГОЛОВКИ

Изобретението се отнася до обработка на метали под налягане и може да се използва при щамповане на детайли предимно от тънки листови материали.

Известни са матрици за пресоване, състоящи се от долна част, поставена върху масата на пресата, и горна пресова матрица с монтиран концентрично вътре в нея пружинен ежектор (1).

Заготовката се поставя в долната част, а кримпването се извършва от горната матрица за удара на пресата, готовата част се изтласква от горната част на матрицата чрез пружинен ежектор. Недостатък на известния печат е, че той може да пресова само части с относително дебели стени. Съотношението на дебелината на материала към диаметъра на контура на кримпване при пресоване в известен печат се определя и за да се избегне образуването на бръчки, то не трябва да надвишава определени стойности.

Известно е, че този недостатък е частично елиминиран в матрица за кримпване на кухи заготовки, която съдържа коаксиално монтиран поансон, държач за външна опора на заготовката, матрица, дорник и ежектор.монтирана е профилирана вложка, която влиза отвора във вътрешната втулка на дорника. Недостатъкът на такъв печат е, че той може да пресова само кухи заготовки без дъно (2).

Известна е и друга матрица за кримпване на тънкостенни заготовки, съдържаща основа, матрица и затягащо устройство, включително еластичен поансон с държач за поансони и еластичен буфер. Матрицата е направена под формата на две коаксиално разположени части, едната от които е монтирана на

15 на основата и е пружиниран в аксиална посока, а другият е монтиран концентрично към поансона с възможност за аксиално движение заедно с него, докато еластичният буфер е поставен по оста на щампа между перфоратора и перфоратора. друга част от матриците и има по-голяма твърдост от еластичния поансон (3).

Печатът работи по следния начин.

Заготовката се монтира в долната част на матрицата. Когато плъзгачът за пресата се движи надолу, двете части на матрицата са затворени, еластичният поансон, компресиращ се, запълва цялото пространство на матрицата, притискайки детайла към стените на матрицата. При по-нататъшно движение на плъзгача горната част на матрицата притиска детайла, докато държачът на перфоратора се движи нагоре, компресирайки еластичния буфер.

Това устройство е най-близо до изобретението по техническа същност и постигнат резултат.

Въпреки това, натискът, с който еластичният поансон притиска детайла към стените на матрицата, се променя по цялата дължина на хода на пресовия плъзгач, достигайки максималната си стойност в края на хода. Той не е регулируем и в крайна сметка зависи от твърдостта и общите размери на еластичния буфер.

Технологичните възможности на щампата са ограничени при кримпване на кухи части с дъно. При кримпване на детайл без дъно, гофрираният детайл в началото на движението нагоре на горната част на щампата се притиска към матрицата с еластичен поансон, докато еластичният поансон придобие първоначалната си форма. При кримпване на стените на съд с дъно, цялото налягане, което създава еластичен буфер вътре в детайла, се възприема от стените на съда. Това обстоятелство прави възможно компресирането само на достатъчно здрави съдове, способни да издържат на налягането, създадено по време на компресирането.

Целта на изобретението е да се разширят технологичните възможности на щампата, а именно да се осигури възможност за пресоване на съдове с относително тънки стени и с дъно без набръчкване чрез осигуряване на възможност за контрол на силата на натискане на поансона.

Тази цел се постига с факта, че добре познатият печат е снабден с хидравличен цилиндър, чието тяло е направено в матрица по оста си, а буталото е свързано с еластичен перфоратор и хидравличен акумулатор, свързан към подбутална кухина на хидравличния цилиндър Тръбопровод с клапан, който регулира налягането на флуида.

Наличието на хидравлика ви позволява да регулирате налягането вътре в щампата (сила на натискане) до необходимата степен с помощта на клапани и да отстраните това налягане, в съответствие с технологичната целесъобразност, което не може да се направи при известни печати.

Чертежът показва печат в разрез, като лявата половина на чертежа изобразява печата в отворено положение, а дясната половина в затворено положение.

Печатът се състои от кримпваща матрица 1, монтирана върху плъзгача за преса, с поставено вътре в нея бутало 2, на дъното на което е фиксиран перфоратор 3, изработен от еластичен материал. Пространството над буталото е свързано с тръбопровод 4 с хидравличен акумулатор 5 през възвратен клапан 6 и регулируем клапан 7. Долната част на щампата, монтирана върху масата на пресата, се състои от подвижна скоба 8, пружинирана

65 с приспособления 9 и фиксирана основа 10, върху която е монтиран детайлът 11.

Печатът работи по следния начин.

Заготовката 11 е монтирана в подвижния държач 8 на основата 10. Когато плъзгачът за пресата се движи надолу, перфораторът 3 докосва дъното на детайла, деформира се и запълва кухината на детайла. Формата за пресоване 1 докосва клетката 8 с долния си ръб и с по-нататъшно движение надолу еластичният поансон запълва цялата кухина на детайла 11 и конусът на матрицата за пресоване 1 преди основата на конуса на матрицата да докосне горния ръб на детайла. Налягането над буталото 2 се увеличава поради регулирането на клапан 7, а буталото 2 остава на мястото си. G1rp по-нататъшно движение надолу на плъзгача, налягането над буталото 2 се увеличава рязко и течността, преодолявайки силата на пружината на клапана 7, се влива в хидравличния акумулатор 5. Буталото 2 се движи нагоре, а конусът на матрицата 1 притиска стената на детайла 11.

Когато плъзгачът заеме най-ниското си положение, налягането върху клапана 7 се освобождава отстрани под действието на еластичния удар

3, бутало 2 се движи нагоре и еластичният перфоратор частично освобождава кухината на продукта. Когато плъзгачът на пресата се движи нагоре, буталото 2 се движи надолу под налягането на хидравличния акумулатор 5. Течността навлиза в пространството над буталото през възвратния клапан 6. Частта 11 се изтласква от матрицата за пресоване от еластичния поансон 3.

Съществен момент за дизайна на щампата е способността да се регулира налягането на затягане и да се облекчи това налягане в момента, когато налягането вътре в детайла се възприема от матрицата.

И двете обстоятелства заедно разширяват технологичните възможности на щампата, правят възможно пресоването на тънкостенни части, които в момента се произвеждат с помощта на ротационен чертеж и в крайна сметка осигуряват повишаване на производителността на труда при тези операции.

Претенция

Печат за кримпване на тръбни заготовки, съдържащ държач, монтиран на основата, матрица и затягащ еластичен поансон, монтирани коаксиално с матрицата, характеризиращ се с това, че за осигуряване на възможност за контрол на силата на затягане на поансона е оборудван с хидравличен цилиндър, чието тяло е направено в матрицата по оста й, а хидравличният цилиндър на буталото е свързан към еластичен перфоратор, както и хидравличен акумулатор, свързан към надбуталната кухина на хидравличния цилиндър чрез тръбопровод с клапан, който регулира налягането на течността

Съставител И. Капитонов

Техред Н. Строганова

Коректори: Л. Орлова и А. Галахова

Редактор В. Кухаренко

Заповед 82812 чл. No 337 Тираж 1034 Абонамент

НПО на Държавния комитет за изобретения и открития на СССР

1I3035, Москва, Ya-35, Raushskaya emb., 4/5

Печатница, бул. Сапунова, 2

Източници на информация, взети предвид при изпита

1. Листово щамповане, атлас на схеми, М., Машиностроение, 1975, с. 115, фиг. 308

Пряк път http://bibt.ru

Кримпване на краищата на тръбите в сфера. Сгънете краищата на дълги тръби.

Матрица с разделителна матрица за кримпване на краищата на тръбите. Матрица за сплескване на тръби.

Нанесете и нагънете краищата на тръбите в сферата.Тази операция се извършва или чрез натискане на тръбата в интегрална пръстеновидна матрица, или чрез пресоване на краищата в матриците с разделяща матрица.

В кримпване на краищата на дълги тръби(фиг. 121) бутайки тръбата за стабилност се захваща по протежение на недеформируемата част. В този случай е по-удобно да натиснете матрицата върху края на тръбата. Когато плъзгачът на пресата е в горно положение, подвижната матрица 1 е в крайно ляво положение, тъй като клинът 2 изтласква матрицата с горната си част. Заготовката (част) се поставя във фиксирания ограничител 6.

Ориз. 121. Матрица за кримпване на краищата на дълги тръби:

1 - подвижна матрица, 2 - клин, 3 - горна плоча, 4 - подвижна скоба, 5 - пружини, 6 - част, 7 - долна пластина, 8 - фиксиран ограничител

По време на работния ход на пресата подвижната скоба 4 захваща тръбата. По-нататъшното спускане на горната плоча 3 води до преместване на подвижната матрица 1 надясно, тъй като клинът 2 с долната си част притиска от дясната страна на наклонения жлеб на матрицата. Матрицата със своята работна част, имаща формата на част, се движи над тръбата и я компресира до предварително определен размер. Намаляването на диаметъра на компресираната част на тръбата се регулира от позицията на плъзгача в долната мъртва точка.

Броят на преходите при кримпване върху сфера се определя по същия начин, както при кримпване на цилиндър. При необходимост се извършват междинни отгрявания.

За кримпване на краищата на тръби по протежение на сфера в матрици с разделена матрица (фиг. 122), горната и долната част на матрицата 1 и 3 имат вдлъбнатина под формата на сфера. Матрицата е монтирана на високоскоростна, нискоскоростна ексцентрична преса. Когато включите самоходната горна част на матрицата 1 ще осцилира. Заготовката се въвежда в работната зона на щампата, която има цилиндрична форма, и чрез завъртане на тръбата около оста си, тя постепенно се премества в сферичната част на матрицата. При рязко подаване на тръбата в работната зона могат да се образуват гънки, които не могат да бъдат изправени.

Ориз. 122. Разделителен перфоратор за кримпване на краищата на тръбите:

1, 3 - горни и долни матрици, 2 - детайл

За различни стелажи и скоби се използват тръби със сплескан край. Сплесканите краища са разположени симетрично или асиметрично спрямо оста на тръбата. Размерът на сплескване z също може да бъде различен. Понякога между сплесканите вътрешни стени се оставя празнина z>2S, в други случаи дебелината на сплескана част е z=2S, а в трети при сплескване се релефират и z<2S. Сплющивание обычно осуществляют в штампах (рис. 123).

Ориз. 123. Матрица за сплескване на тръби:

1 - матрица, 2 - перфоратор, 3 - фиксатор, 4 - детайл

За тръби на гориво, дренажни и дренажни системи, работещи при ниско налягане, могат да се използват дуритни или ограничени подвижни връзки. За този тип свързване в краищата на тръбите, търкалящи се мъниста или хребет. Оформянето на тръбопроводи се извършва на машини за избистряне или на хидравлично задвижвани машини с помощта на гума.

Страница 124

ЛЕКЦИЯ №17

Операции по промяна на формата при щамповане на листове. Кримпване и разпространение

План за лекция

1. Кримпване.

1.1. Основни технологични параметри на кримпване.

1.2. Определяне на размерите на оригиналния детайл.

1.3. Определяне на необходимата сила по време на кримпване.

2. Разпределение.

2.1. Основни технологични параметри на разпространение.

2.2. Определяне на размерите на оригиналния детайл.

3.3. Дизайни на печати.

1. Кримпване

Кримпването е операция, при която се намалява напречното сечение на отворения край на предварително изтеглен кух артикул или тръба.

При кримпването отвореният край на куха заготовка или тръба се изтласква във фуниевидната работна част на матрицата, която има формата на готов продукт или междинен преход (фиг. 1). Пръстеновидната матрица има работна кухина с праволинейна, наклонена към оста на симетрия или криволинейна генерираща.

Фигура 1 - Схема на процеса на кримпване

Ако пресоването се извършва в свободно състояние, без противоналягане на детайла отвън и отвътре, пластично се деформира само неговият участък, разположен в кухината на матрицата, останалата част се деформира еластично. Гърлата на цилиндрични кутии, аерозолни кутии, различни тръбопроводни адаптери, гърла на ръкавите и други продукти се получават чрез кримпване.

1.1. Основни технологични параметри на кримпване

Деформируемата част на детайла по време на кримпване е в обемно деформирано и обемно напрегнато състояние. В меридионалната и периферната посока има деформации на натиск и напрежения на натиск, в радиална посока (перпендикулярно на образуващата) деформации на опън и напрежения на натиск на пръстеновидните елементи на кухата заготовка. Ако съдбата е, че вътрешната повърхност на кухия детайл не се натоварва по време на компресия и при сравнително тънкостенен детайл е малък в сравнение с, тогава може да се предположи, че схемата на напреженото състояние ще бъде плоска - двуосно компресиране в меридиан и периферни посоки. В резултат на това има известно удебеляване на стените по ръба на продукта.

Деформацията по време на кримпване се оценява чрез коефициента на кримпване, който е съотношението на диаметъра на детайла към средния диаметър на деформираната му част:

Количеството на сгъстяване може да се определи по формулата:

където е дебелината на заготовката, мм;

- дебелина на стената на ръба на продукта след кримпване, mm;

е диаметърът на кухата заготовка, mm;

- диаметър на готовия продукт (след кримпване), mm;

- степен на компресия.

За тънки материали ( 1,5 mm) съотношенията на диаметъра се изчисляват според външните размери, а за по-дебели - според средните диаметри. Коефициентите на компресия за стоманени изделия са 0,85 - 0,90; за месинг и алуминий - 0,8-0,85. Ограничаващо съотношение на нагъване

Счита се за такова, при което започва загубата на стабилност на детайла и образуването на напречни гънки върху него. Ограничаващият коефициент на кримпване зависи от вида на материала, стойността на коефициента на триене и ъгъла на конусност на матрицата за кримпване.

където е границата на провлачване на материала;

P - линеен модул на втвърдяване;

- коефициент на триене; = 0,2 -0,3;

- ъгъл на конусност на матрицата.

Оптималният ъгъл на конусност на матрицата с добро смазване и чиста повърхност на детайла е 12…16 , при по-неблагоприятни условия на триене – 20…25 .

Броят на гофрирането може да се определи по формулата:

Отгряването е задължително между операциите по кримпване. Размерите на детайла след кримпване се увеличават поради пружиниране с 0,5 ... 0,8% от номиналните размери.

Кримпването се извършва при условия на неравномерна компресия в аксиална и периферна посока. При определени критични стойности на напреженията на натиск и има локална загуба на стабилност на детайла, завършваща със сгъване.

A B C D)

Фигура 2 - Възможни варианти за изкривяване по време на кримпване: а), б) - образуване на напречни гънки; в) образуване на надлъжни гънки; г) пластична деформация на дъното

Следователно критичната стойност на коефициента на сгъстяване се управлява от локално изкривяване. За да се предотврати образуването на бръчки по време на кримпване, в детайла се вкарва разпръскващ прът.

Критичният коефициент на кримпване, точността на размерите на детайлите, получени чрез кримпване, зависи значително от анизотропните свойства на материала на детайла. С увеличаване на нормалния коефициент на анизотропияР ограничителното съотношение на пресоване се увеличава ( K = D / d )*** K = d / D - по-малко, защото това повишава устойчивостта на стените на детайла срещу удебеляване и изкривяване. Последствието от анизотропията в равнината по време на кримпване е образуването на миди в крайната секция на гофрирания детайл. Това изисква последващо рязане и следователно повишен разход на материал.

Ъгълът на наклона на генериращата матрица за кримпване има оптимална стойност, при която меридионалното напрежение е минимално, при

.

Ако 0,1, тогава \u003d 21 36 ; и ако 0,05, тогава = 17 .

При кримпване в конична матрица с централен отвор, ръбовата част на детайла се огъва (завива) по време на прехода от конусната към цилиндричната кухина и след това, преминавайки през нея, отново придобива цилиндрична форма, т.е. ръбовата част на детайла последователно се огъва и изправя под въздействието на огъващи моменти. Значително влияние върху точността на диаметъра на намалената част на детайла има радиусът на кривина на работния ръб на матрицата (фигура). Това се обяснява с факта, че естественият радиус на огъването (на ръбовата част) на детайла има добре дефинирана стойност в зависимост от дебелината, диаметъра на детайла и ъгъла на наклона на формиращата матрица.

= (2 sin ) .

Дебелината на ръбовата част на детайла може да се определи по следната формула: =; където е основата на естествения логаритъм.

Фигура 3 - Кримпване в конична матрица с централен отвор

Ако , тогава елементът на детайла, движещ се от коничната част на зоната на деформация в получения цилиндър, губи контакт с матрицата и диаметърът на цилиндричната част на компресираната част или полуфабрикат намалява с, т.е.

Ако, тогава посоченият феномен не се случва и диаметърът на намалената част на детайла съответства на диаметъра на работния отвор на матрицата.

От горното следва, че радиусът на матрицата трябва да отговаря на следното условие:

и възможната промяна в диаметъра на цилиндричната част на нагнетаната част може да се определи по формулата:

1.3. Определяне на размерите на оригиналния детайл

Височината на детайла, предназначен за кримпване, от условието за равенство на обема, може да се определи по следните формули:

в случай на цилиндрично кримпване (фиг. 4, а)

в случай на конусовидно гофриране (фиг. 4b)

в случай на сферично кримпване (фиг. 4, в)

0.25 (1+).

Фигура 4 - Схема за определяне на размерите на детайла

1.4 Определяне на необходимата сила по време на кримпване

Силата на кримпване е сумата от силата, необходима за самото пресоване в коничната част на матрицата, и силата, необходима за огъване (завъртане) на гофрирания ръб, докато спре в цилиндричния ремък на матрицата

Фигура 5 - Схема за определяне на силата на кримпване

Парцел Oa съответства на силата, необходима за огъване на ръба на детайла до ъгъла на конусността на матрицата; целия сайтов съответства; парцелслънце съответства на силата; парцел cd съответства на плъзгането на ръба на детайла по цилиндричния ремък на матрицата, силата на кримпване се увеличава леко.

Когато детайлът излезе от матрицата, силата спада малко и става равна на силата в стационарния процес на кримпване.Робдж.

Силата се определя по формулата:

= 1- 1+ + 1- 1+ 3-2 cos ;

където - екстраполирана граница на провлачване, равна на .

Компресията се извършва на манивела и хидравлични преси. Когато работите с манивела, силата трябва да се увеличи с 10-15

Ако = 0,1…0,2; тогава

S 4.7

Тази формула дава доста точно изчисление за 10…30 ; ,1…0,2

Приблизително деформиращата сила може да се определи по формулата:

2. Разпределителна операция

Операцията на разширяване, използвана за получаване на различни части и полуготови продукти с променливо напречно сечение, дава възможност да се увеличи диаметърът на ръбовата част на куха цилиндрична заготовка или тръба (фиг. 6).

В резултат на този процес се наблюдава намаляване на дължината на образуващата на детайла и дебелината на стената в зоната на пластична деформация, покривайки зоната с увеличени напречни размери. Разпределението се извършва в щампа с помощта на конусен перфоратор, който деформира куха заготовка под формата на тръбен сегмент, стъкло, получено чрез изтегляне, или заварена пръстеновидна обвивка, проникваща в нея.

A B C)

Фигура 6. - Видове части, получени чрез разпространение: а)

2.1. Основни технологични параметри на разпространение

Степента на деформация в технологичните изчисления се определя от коефициента на разширение, който е съотношението на най-големия диаметър на деформираната част на продукта към първоначалния диаметър на цилиндричната заготовка:

Най-малката дебелина на детайла се намира на ръба на получената част и се определя по формулата:

Колкото по-голям е коефициентът на разширение, толкова по-голямо е изтъняването на стената.

Критичната степен на деформация се регулира от един от двата вида изкривяване: набръчкване в основата на детайла и появата на шийка, водеща до разрушаване - пукнатина, в един или няколко участъка на ръба на деформираната част на детайла. детайл едновременно (фиг. 7).

Фигура 7 - Видове изкривяване по време на разширяване: а) сгъване в основата на детайла; б) появата на шията

Появата на един или друг вид дефекти зависи от характеристиките на механичните свойства на материала на детайла, неговата относителна дебелина, ъгъла на наклона на генератора на поансона, условията на контактно триене и условията за фиксиране на детайла в умират. Най-изгодният ъгъл - от 10 до 30 .

Съотношението на най-големия диаметър на деформираната част на детайла към диаметъра на оригиналния детайл, при който може да възникне локално изкривяване, се нарича пределен коефициент на разширение.

Граничното съотношение на разпределение може да бъде с 10 ... 15% повече от това, посочено в таблица 1.

В случай на работа с нагряване, детайлът може да бъде с 20 ... 30% повече, отколкото без нагряване. Оптимална температура на нагряване: за стомана 08kp - 580 ... 600 С; месинг L63 - 480 ... 500 C, D16AT – 400…420 C.

Таблица 1 - Стойности на коефициента на разпределение

|

Материал |

В |

|||

|

0,45…0,35 |

0,32…0,28 |

|||

|

без отгряване |

отгряван |

без отгряване |

отгряван |

|

|

стомана 10 |

1,05 |

1,15 |

||

|

алуминий |

1,25 |

1,15 |

1,20 |

|

Силата на разпределение може да се определи по формулата:

където C – коефициент в зависимост от коефициента на разпределение.

В.

2.3. Определяне на размерите на оригиналния детайл

Дължината на заготовката се определя от условието за равенство на обема на заготовката и детайла, а диаметърът и дебелината на стената се приемат равни на диаметъра и дебелината на стената на цилиндричното сечение на детайла. След разширение конусният участък на детайла има неравномерна дебелина на стената, която варира от до.

Надлъжната дължина на детайла може да се определи по следните формули:

- при разпределение по схема а) (фиг. 8):

Фигура 8. - Схема за изчисляване на първоначалния детайл

2. при разширяване по схема б) ако радиусите на огъване на детайла при преместването му към конусната част на поансона и напускането му са равни един на друг и техните стойности съответстват на:

2.4. Дизайни на матрици

Конструкцията на разширителната матрица зависи от необходимата степен на деформация. Ако степента на деформация не е голяма и коефициентът на разширение е по-малък от границата, тогава локалното изкривяване се изключва. В този случай се използват отворени матрици без противонатиск върху цилиндричната секция на детайла.

При високи степени на деформация, когато коефициентът е по-голям от граничния, се използват матрици с плъзгаща се втулка-опора, които създават противоналягане върху цилиндричния участък на детайла (фиг. 9).

Плъзгащата се втулка 4 се спуска надолу чрез регулируеми по дължина тласкачи 3, фиксирани върху горната плоча 1, което елиминира възможността за прищипване на детайла в контактната зона на перфоратора 2, детайла и плъзгащата се втулка 4. Използването на щампа с плъзгаща се опора на ръкава ви позволява да увеличите степента на деформация с 25 - 30% .

Фигура 9 - Схема на поансон за разпределение с противоналягане: 1-горна плоча; 2-удар; 3—тласкачи; 4-плъзгащ се ръкав; 5-дорник; 6-пружини; 7-плоча по-ниска

Ограничителната степен на деформация при разширяване с коничен щанц може да се увеличи и ако се получи малък фланец на ръба на детайла с ширина при вътрешния радиус на огъване (фиг. 10). При разширяване, фланецът възприема, без разрушаване, по-високи периферни опънни напрежения, отколкото ръба на детайла без фланец. В този случай пределната степен на деформация се увеличава с 15–20%.

Фигура 10 - Схема на разпределение на детайл с малък фланец

Разпределението на заготовките в матрици може да се извърши на механични и хидравлични преси.