Пробийте дупка в метала. Пробиване на метал Как да пробием голяма дупка в метал

Сега пробиването на отвори с голям диаметър в метал не е сериозен проблем.. Основното нещо е да се подготвите добре. Да речем, че трябва да направите дупка в ъгъл, канал или ипотека, за да укрепите конструкцията на сградата или да окачите рафт, лампа или тръбопровод. Тоест да се извърши това не в условията на работилница или работилница, а директно на място. Най-лесният начин за пробиване при такива условия е да използвате електрическа бормашина. Но представете си колко натиск трябва да приложите към него, за да пробиете дупка с диаметър 16 или 20 мм? Въпросът не е риторичен - усилието ще бъде около 40-50 kgf. Това изобщо не е лесно да се гарантира, ако предвиденият отвор е разположен над нивото на рамото на сондажа. Дори преди 10 години, когато възникна такава задача, дори професионалистите прибягнаха до автоген и, само си представете, до пробиване на малки дупки около обиколката на голяма. Днес има напълно професионално решение за това - пробиване на ядки, което осигурява изработването на отвори по 11 клас.

Въпреки това, мнозина са сигурни, че сондажът е доста скъп метод, икономически жизнеспособен само при промишлени обеми. Вярно ли е подобно твърдение? Отчасти. Към днешна дата можете да избирате от няколко варианта за инструменти и оборудване за пробиване на отвори в метал с голям диаметър без райбер. В същото време цената на дупка ще бъде оправдана дори при пробиване само на няколко дупки.

Обмисли, какви опции за инструменти за пробиване на отвори с голям диаметър в метал предлага пазарът. За сравнение вземаме диаметър 51 мм.

Първо, това биметални корони. Изборът включва мостри от най-евтините, които веднага се продават в комплекти и не могат да бъдат приети от нас в този преглед поради причината, че целта им е да пробиват дърво, а ако успеят да пробият лист метал, тогава ще бъде не по-дебели от 0,5 мм. На цена от 240 рубли започват продукти с дебелина на стената 1-1,2 мм, често се обозначават с HSS -Co 5% и дори HSS -Co 8, но съдейки по факта, че пробиването на един отвор в неръждаема стомана отнема повече от една такава корона, кобалт вероятно изобщо го няма. два пъти по-скъпокорони с по-прилично качество, които наистина ви позволяват да пробивате неръждаема стомана и обикновена стомана с дебелина няколко милиметра. Биметални коронитова ниво ви позволява да пробиете 5-20 дупки в стоманен лист с дебелина 5 мм. В същото време използването на всякакъв смазочно-охлаждащ състав гарантира достигането на горната лента от този диапазон. На третия етап има биметални корони на световноизвестни марки, които са два пъти по-скъпи, могат да бъдат оборудвани със специални устройства за бърза смяна на бормашина, но не надвишават много или изобщо средното ниво на цените.

Пробиването на отвори с голям диаметър в стоманени листове с дебелина над 5-6 мм за биметални корони е голяма трудност, въпреки че понякога можете да чуете различно мнение. Базира се на данни за общата дълбочина на пробиване на такива коронки - 35-38 мм. По правило само продавачите на биметални корони, които нямат по-достоен инструмент в асортимента си, рискуват да посъветват да пробият 30 мм лист или греда по този начин. Факт е, че биметалната корона е лишена от жлеб за отстраняване на стружки и веднага щом дебелината на пробития метал стане по-голяма от височината на зъба на короната, започват проблеми с отстраняването на чипове. Освен това тялото на биметалната корона не е съвсем цилиндрично, което причинява задръстване в метала с плътна дебелина.

За разлика от биметалните корони, те осигуряват по-точно пробиване. Тялото на карбидния трион за дупки е издълбано, докато биметалният трион за дупки се навива от лента и се заварява в пръстен. Има няколко вида дизайни на твърдосплавни свредла. Без да се задълбочаваме в видовете дръжки и видовете закрепване, ще анализираме само режещата част. Най-скъпата част от короната са карбидните зъби. Качеството на материала оказва голямо влияние върху скоростта на пробиване, устойчивостта на удар, живота на накрайника и способността за пробиване на легирани стомани с високо съдържание на хром.

Втората особеност, на която трябва да обърнете внимание, е формата на зъба и неговия размер. За пробиване на тънка листова стомана, тънка неръждаема стомана и цветни метали се използва тесен зъб с плосък профил, леко скосен навътре. Такива корони също нямат жлеб за отстраняване на стружки и няма да могат да пробият метал, по-дебел от височината на зъба си. Цената на такива корони е два до три пъти по-висока от тази на биметалните корони, в зависимост от дизайна на тялото им, те могат да бъдат проектирани или. Тъй като това са професионални мостри, фалшификати не са често срещани в момента и почти всички проби, намерени на пазара, са с приемливо качество, но отличното качество трябва да се избира от производители, специализирани в тези продукти.

Може да се пробива по-дебел метал. При такива корони всеки втори или като правило един от трите последователни карбидни зъба се заточва по свой собствен начин. Това осигурява меко рязане, липса на вибрации, намалено натоварване на режещите ръбове и в резултат на това увеличаване на ресурса на короната. В такива корони има къс или дълъг канал за отстраняване на чипове, почти по цялата височина на стената. Първата версия на коронките ви позволява да пробивате метал с дебелина до 12 мм и до 25 мм. Именно тази версия на инструмента за пробиване на отвори в метал с голям диаметър е най-прогресивната, осигуряваща най-добра производителност и качество. Цената на такива корони е с 20-30% по-висока от тази на тънкостенните и в абсолютно изражение е 1880-1910 рубли, както се договорихме, за корона с диаметър 51 мм. Както и другаде в природата, има отклонения в една или друга посока до 2 пъти, но, както обикновено, да се счита за изгражда златна среда.

Може да се реши вариант, при който металът е доста дебел, да речем 10 мм, а диаметърът на отвора е 20-25 мм. Препоръчва се като задвижване, но можете да използвате и електрическа бормашина. С споменатата машина инвестициите ще възлязат на 21 164 рубли без ДДС, а с бормашина - 5 000 - 5 500 хиляди.

За дупка с диаметър 50-60 mm, с такава дебелина на метала, е необходимо използването на магнитна или стационарна пробивна машина. Голямото натоварване причинява висока цена на инвестиране в оборудване и заедно с корона ще бъде около 56 000 рубли или, алтернативно, с магнитна стойка за бормашинаи отделно закупена бормашина около 50 000. Пробиването на такива дупки с бормашина от ръцете ви е не само трудно, но и опасно.

Пробиването на отвори с голям диаметър в метал с дебелина до 5 мм с ръчна електрическа бормашина не е трудно, когато се използват както биметални, така и твърдосплавни свредла. Изборът на инструмент се извършва в зависимост от необходимата точност. При пробиване на отвори с биметална корона, овалността на отворите и увеличаването на диаметъра от желания може да достигне 4% или в абсолютно изражение - 2 - 3 мм. При пробиване с карбидна корона - само 0,6 - 1 мм. В допълнение, всички твърдосплавни свредла, представени в ревюто, и почти всички свредла за метал, налични на пазара, също пробиват неръждаема стомана.

Пробиването на големи дупки не е проблем, ако използвате правилния инструмент. Например, такава работа може да е необходима за закрепване на канал или метален ъгъл. Най-лесният начин е да използвате електрическа бормашина, но са необходими много усилия, за да получите дупка с диаметър, например, 15 мм. За пробиване на дупка с голям диаметър в метал се използват специални инструменти и технология за пробиване на сърцевина.

Характеристики за създаване

По време на пробиване трябва да се има предвид, че дюзата на короната или стъпаловиден конус трябва да бъде избрана по такъв начин, че да има по-малък диаметър от създавания отвор.

При използване на различни инструменти също е необходимо да се вземат предвид техните характеристики. Например при райбер с конични продукти се получават равномерни ръбове.

Приставки за пробиване

Има няколко аксесоара за бормашини, които улесняват обработката и дори правят голям отвор:

- Ръководство за пробиване. Такова устройство е корпус, в който има няколко направляващи втулки за бормашини с различни диаметри. Материалът, използван за направата на втулките, е по-твърд от свредлата, така че не е нужно да се притеснявате, че инструментът се накланя настрани, докато пробивате и разширявате отвора.

- Водач за пробиване. Такъв продукт ви позволява да фиксирате инструмента, така че по време на пробиване да не се отклонява настрани. При липса на такъв продукт инструментът може да се премести настрани, което ще доведе до създаването на неравен ръб. Може да се фиксира и под ъгъл. Но при пробиване на метални изделия това обикновено не се изисква.

- Стойка за бормашина. Такъв ръчно изработен продукт може да бъде евтин заместител на пробивна машина, тъй като ви позволява по-удобно да извършвате работа. Фиксираният инструмент при използване на стойката се движи по щангата с помощта на лост. В този случай изместването е напълно изключено, тъй като детайлът, който трябва да се пробива, е здраво задържан поради наличието на скоба.

Използвайки тези продукти, можете значително да улесните процеса на пробиване на метални изделия.

Характеристика на дълбоките дупки

За да пробиете дълбок отвор в метал, най-добре е да използвате струг. По време на този процес трябва да се извърши охлаждане. В този случай чиповете трябва да бъдат прибрани принудително. Периодично инструментът се отстранява от детайла, за да се отстранят стружки.

Когато работите без специализирани устройства, не трябва да потъвате дюзата с повече от 2/3 от нейната дължина. За охлаждане по време на работа трябва да се използва вода. Ако работата се извършва в няколко подхода, не се допуска промяна в ъгъла.

Характеристики на отворите с голям диаметър

Тази процедура е по-сложна от дълбокото пробиване. Работата по рязане се извършва или с помощта на корона, или с помощта на конусно свредло. Короните за метал са подобни на продуктите за бетон и гипсокартон. Разликата е само в материала, използван за създаване на режещия ръб.

Също така, пробиване може да се извърши със стандартни продукти на няколко етапа. За да направите това, първо използвайте дюза с малък диаметър. След това се избира по-голям инструмент.

Най-удобният начин е да използвате конусни бормашини. Такива устройства ви позволяват да пробиете голяма дупка наведнъж. За да направите това, инструментът е просто вдлъбнат в материала.

Пробиване без проблеми

По време на работа можете да използвате дюза с малък участък, както и използвано шлифовъчно колело за мелница. Важно е да запомните, че той трябва да има по-малък диаметър от създавания отвор.

Преди да извършите работа върху детайла, за отвора се маркира кръг, а вторият кръг ще бъде по-малък от първия с разстояние, равно на диаметъра на използваното свредло. След това се маркират 2 дупки на противоположни места на кръга. От тях е необходимо да се отдръпнат 3 мм и да се очертаят местата за пробиване. Така пробиването става по целия начертан кръг. Ако е необходимо, някои области ще трябва да бъдат обработени с длето. В резултат на това ще се получат назъбени ръбове, които след това ще трябва да бъдат обърнати. Важно е да се гарантира, че по време на работа няма увеличение на обиколката, тоест не разширявайте планирания диаметър.

Конусна бормашина

Описаните видове бормашини са изработени от инструментална стомана. Дръжките на такива продукти могат да бъдат шестоъгълни и цилиндрични. Режещият ръб премахва всички неравности, така че ръбът е гладък. В края на главата на свредлото има заточен връх, който позволява предварително пробиване на материала.

С помощта на тези продукти можете:

- за създаване на разрези с диаметър до 30 мм;

- забравете за неравните ръбове;

- извършват пробиване с различни диаметри без смяна на дюзата.

Със стъпаловидни свредла могат да се правят разрези с различни диаметри в листова стомана с дебелина до 4 мм. За разлика от обикновената конусна бормашина, когато се използват такива продукти, диаметърът на пробиване е фиксиран.

Недостатъците включват:

- необходимостта от използване на инструмент с ниска скорост и висок въртящ момент;

- чувствителност дори към малки изкривявания.

Въпреки тези недостатъци, тази дюза ви позволява удобно да работите с метални плочи, бързо да пробивате кръгове с желания диаметър.

Корона за метал

Обработката на метал е сложен процес, така че такава работа обикновено се извършва с помощта на специализирано оборудване. За да работите у дома, можете да използвате основни бормашини.

Такива продукти ви позволяват да направите ръбовете кръгли и центрирани. В този случай за пробиване се използва стандартна бормашина. Продуктите се състоят от няколко части:

- корона;

- центрираща дюза;

- дръжка на продукта;

- винтове, необходими за фиксиране.

При използване на коронков свредло скоростта на работа се увеличава до 10 пъти. Също така, предимствата включват възможността за точно пробиване в диапазона от 1,2 до 15 см.

Така по време на пробиване не е необходимо да се извършва центриране. Също така си струва да се отбележи, че такива бормашини имат по-висока устойчивост на износване в сравнение със спиралните бормашини.

Преди да започнете работа, в центъра на кръга се монтира централна бормашина, след което се извършва пробиване. След това свредлото се прибира и работата се извършва от короната.

Преса за дупки

Един от най-разпространените методи е пробиване със специална преса. Това се случва така:

- Първо, детайлът се поставя върху масата на пресата и се захваща от няколко скоби.

- След това металът се премества под инструмента за щанцоване. На този етап има допълнително фиксиране на материала с помощта на затягащ пръстен.

- На последния етап проникването става с помощта на удар.

Револверът може да има няколко дюзи с различни диаметри, което ви позволява бързо да създавате дупки с различен диаметър. Такова оборудване обикновено не се използва за работа с метал в домашна среда.

Ако работата се планира да се извършва у дома, трябва да изберете универсален инструмент. Това ще ви позволи лесно да обработвате метал, без да се притеснявате за закупуване на допълнителни части. Представеното видео ще ви запознае подробно с технологията на процеса.

Металообработката се извършва със специален режещ инструмент, с помощта на машини и механизми. Пробиването на дупки в метал не е лесна задача. Тази технологична операция изисква елементарни познания за материала, машинните инструменти и технологията на рязане. Понякога е трудно да се избере бормашина, като се вземат предвид различни степени на твърдост на метала и да се изберат условия на рязане.

Необходими инструменти

Професионални бормашини за метал(напр. Bosch, Makita, Metabo или Hawera) се произвеждат изключително от HSS. Някои са покрити със защитен слой, който увеличава износоустойчивостта им при пробиване.

Професионални бормашини за метал(напр. Bosch, Makita, Metabo или Hawera) се произвеждат изключително от HSS. Някои са покрити със защитен слой, който увеличава износоустойчивостта им при пробиване.

Ръчни инструменти - бормашина и бормашини трябва да се избират внимателно. Ако няма опит в тази област, е необходимо да се консултирате със служител на магазина. Купуването на скъпа бормашина от висок клас не винаги гарантира дългия й експлоатационен живот.

Съответствие с технологията за получаване на дупкив метал и правилно подбраната бормашина значително увеличава експлоатационния му живот и предпазва от преждевременно износване. Основни правила за работа с режещ инструмент:

- Избор на подходящ тип накрайник за пробиване на метал с определена твърдост. Много производители са разработили цели програми, чрез които можете да изберете правилния инструмент.

- Избор на условия на рязане, настройка на правилната скорост на въртене.

- Правилно избрано подаване, прилагане на подходяща сила на натиск върху режещия инструмент.

- Приложение за охлаждане. Препоръчва се емулсия на маслена основа.

- Правилно захващане на материала (например в менгеме).

- Закрепване на свредлото към стойката, прецизно и перпендикулярно.

- Използването на разширен комплект уплътнения при пробиване на отвори.

Технологичен процес

Пробиването е процесът на отстраняване на малки части от обработвания материал, стърготини, с помощта на бормашина. По време на пробиване температурата на детайла се повишава. Силата на рязане води до повреда, силата на триене причинява промяна в геометрията на режещия ръб, плюс висока температура, в резултат на което инструментът постепенно се притъпява.

Пробиването е процесът на отстраняване на малки части от обработвания материал, стърготини, с помощта на бормашина. По време на пробиване температурата на детайла се повишава. Силата на рязане води до повреда, силата на триене причинява промяна в геометрията на режещия ръб, плюс висока температура, в резултат на което инструментът постепенно се притъпява.

Повечето бормашини са направени от високоскоростна стомана.с различно съдържание на кобалт. Много е важно той да бъде заточен правилно: режещите ръбове са с еднаква дължина, джъмперът между тях е по оста на режещия инструмент.

Това гарантира, че и двата ръба ще изпълняват идентична работа по време на процеса на пробиване. Бормашината няма да има изтичане, диаметърът на отвора ще съответства на размера, нагряването на детайла и инструмента ще бъде сведено до минимум.

Свредлата с корекция на фаската имат по-малък мост, поради което режещите ръбове се удължават. Такива бормашини могат да пробият дупка без предварително маркиране със сърцевина.

Изборът на бормашини зависи от вида на извършваната работа.. Свредлата NWKa HSS Baildon са оптимални за пробиване:

- конструкционна стомана;

- излято желязо;

- месинг;

- бронз;

- алуминий;

- пластмаси;

- дърво.

Пробиване на метал

Характеристика на свредлата е наличието на остър ръб, който ви позволява да извършвате механична обработка на материала. Те имат еднакъв диаметър по цялата дължина, а острието е заточено под ъгъл от 118 °. Ъгълът на заточване варира в зависимост от твърдостта на материала, например за легирана стомана е 135 °. Свредлата от този тип са изработени от HSS стомана с 5% примес на кобалт. Те изискват охлаждане по време на работа. специално масло за пробиване.

Характеристика на свредлата е наличието на остър ръб, който ви позволява да извършвате механична обработка на материала. Те имат еднакъв диаметър по цялата дължина, а острието е заточено под ъгъл от 118 °. Ъгълът на заточване варира в зависимост от твърдостта на материала, например за легирана стомана е 135 °. Свредлата от този тип са изработени от HSS стомана с 5% примес на кобалт. Те изискват охлаждане по време на работа. специално масло за пробиване.

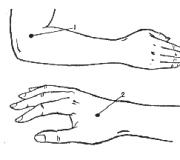

За да се пробива дюза в метал равномерно и точно, е необходимо да се използва направляващо устройство - приспособление.

При пробиване е най-добре да прилагате възможно най-малко сила. При пробиване на проходен отвор, когато моментът на излизане на режещия инструмент наближава, е необходимо да се намали подаването, така че частта да не се издърпва, свредлото да не се счупи и да не се образуват ръбове.

За да се получи коничен отвор в метала, се използва конична бормашина. Използва се като самостоятелен инструмент. Те могат да пробият цилиндричен отвор, превръщайки го в коничен. На струг се прави конусен отвор в метала, за да се пробива, пробива получената дюза с фреза.

Условия на рязане

Най-честата грешка е твърде висока скорост на пробиване. Колкото по-трудно се обработва материалът, толкова по-ниска трябва да се прилага скоростта на пробиване. Например, в случай на пробиване на 8 мм отвор в месинг, скоростта на пробиване трябва да бъде 2500 rpm, за по-твърда легирана стомана 800 rpm. Най-добрият знак за избора на правилната скорост на пробиване е хубав и дълъг чип.

Най-честата грешка е твърде висока скорост на пробиване. Колкото по-трудно се обработва материалът, толкова по-ниска трябва да се прилага скоростта на пробиване. Например, в случай на пробиване на 8 мм отвор в месинг, скоростта на пробиване трябва да бъде 2500 rpm, за по-твърда легирана стомана 800 rpm. Най-добрият знак за избора на правилната скорост на пробиване е хубав и дълъг чип.

В зависимост от това кой инструмент да изберете, параметрите на рязане са важни. Необходимо е да изберете правилната скорост на въртене и подаване. Най-добрите параметри се осигуряват от настолните пробивни машини, но те не могат да се използват навсякъде. Необходимо е да се спазва принципът, че колкото по-ниска е скоростта и по-ниско подаване, толкова по-дълго ще издържи инструментът.

Например вземете неръждаема стомана, отвор 8 мм, дебелина 4 мм, лосион или масло за охлаждане, HSS бормашина, бормашина или пробивна машина: Оборотите не трябва да надвишават 400 rpm, а подаването не може да бъде повече от 0,10 mm / оборот. С други думи, можете да пробивате до 400 оборота в минута. Но тази скорост не е оптимална. Следователно ще бъде оптимално, например: 170 оборота в минута, а подаването за всеки 30 оборота е 1 mm (три пъти по-малко от препоръчителното).

Охлаждането на свредлото по време на процеса на пробиване е много важно. Използвайте емулсии, масла, спрейове за пробиване. Водата трябва да се избягва, тъй като тя няма свойствата на смазочни течности, а само охлажда.

Отвори с голям диаметър

На въпроса как да пробиете дупка с голям диаметър в метал, има само един отговор: в технологичния процес на райбер на шийки. Например, трябва да увеличите шията и да получите размер от тридесет милиметра в диаметър. Първо се пробива с инструмент с по-малък диаметър, например четири милиметра, след това под размера от 8 милиметра, след това - 12 милиметра и така всеки размер се разширява до резултата.

Вратът с голям диаметър в продукта може да бъде направен на струг. Операцията е следната: пробиване на дупка, пробиване на шийка с желания размер. Тъй като е необходимо предварително пробиване, процесът може да бъде разделен на етапи: пробиване с малък диаметър, пробиване с постепенно увеличаване на диаметъра на свредлото.

Пробиване на тънък лист

Характеристика на получаването на мишница в тънък лист метал е нейната надеждно закрепване. След като свредлото излезе от другата страна, има опасност листът внезапно да заседне и да избухне, ако се държи в ръце. Най-добрият начин за сигурно закрепване на листа е скоба. В този случай рискът от изтръгване на тенекия е много по-малък. Количеството образувани бури се намалява, което значително ще улесни довършителната обработка на елемента.

Ако металът е с дебелина 0,1 мм, можете да направите дупка без бормашина с помощта на метален перфоратор. Дизайнът му е много прост, като клещи. На единия лост е прикрепен перфоратор, към другия - матрица. Принципът е същият като при студен фърмуер с помощта на печат.

За да изрежете проходен жлеб в листова стомана, е необходимо, според размера, да пробиете последователен ред дупки, като ги свържете в един прорез с длето и чук. За да направите това, е необходимо да отрежете джъмперите между дупките и да почистите неравностите с пила.

метални тръби

Когато пробивате метална тръба, уверете се, че детайлът е здраво фиксиран в менгеме. Препоръчително е да фиксирате свредлото на вертикална стойка. Поставете парче дърво, идентично по форма и размер, в тръбата, което ще спаси тръбата от деформация. В този случай нанесете малка храна.

Получаване на тесни дюзи

Пробиването на дълбоки отвори с малък диаметър може да се извърши само на специална машина или струг с помощта на приспособление. Детайлът се захваща в 3-челюст патронник и се проверява за биене с индикатор за изтичане. Устройството е прикрепено към държача на инструмента. В приспособлението е монтиран патронник с бормашина. Първо, отворът се центрира, след това дюзата се пробива до предварително определена дълбочина. Проблемно е да се използва задна баба, тъй като преобръщането трябва постоянно да се изтегля, за да излязат стружки и смазване.

За получаване на вертикални отвори се използва приспособление за пробиване под прав ъгъл. За електрическа бормашина това е вертикална стойка под ъгъл от 90 градуса спрямо основата. Най-лесният начин е да използвате вертикална пробивна машина.

За да се подобрят основните характеристики на метала, той често се втвърдява. Тази технология осигурява повишаване на твърдостта на продукта поради силното нагряване на метала и бързото му охлаждане. В някои случаи след термична обработка е необходимо да се извърши пробиване. Чрез увеличаване на тази характеристика става по-трудно да се пробива закален метал. Помислете за всички характеристики на пробиване на закалена стомана по-подробно.

Пробиване на дупка в закалена стомана

Разпространението на въпроса как да се пробива закалена стомана може да се дължи на факта, че при използване на конвенционална технология инструментът бързо става тъп и става неизползваем. Ето защо е необходимо да се обърне внимание на характеристиките на пробиване на закалена сплав. Сред характеристиките на технологията отбелязваме следните точки:

- Необходимо е правилно да се подготви закаленият детайл.

- В някои случаи е необходим специален инструмент.

- използва се охлаждаща течност.

Ако е необходимо, можете да направите бормашина за закалена стомана със собствените си ръце, което изисква определено оборудване и умения. В повечето случаи обаче се използва закупен вариант, тъй като ще свърши по-добра работа при рязане на закалена стомана.

Нюанси при пробиване

Разглежданата технология има доста голям брой функции, които трябва да бъдат взети предвид. Пробиването на закален метал се извършва, като се вземат предвид следните точки:

- Преди да започнете работа, трябва да се обърне внимание на твърдостта на повърхността. Според този параметър се избира най-подходящата бормашина. Твърдостта може да се определи с помощта на различни технологии.

- По време на пробиване се генерира голямо количество топлина. Ето защо има бързо износване на режещия ръб. В тази връзка в много случаи се подава течност към зоната на рязане за охлаждане.

- При рязане на труден за рязане материал е необходимо от време на време да се заточва режещият ръб. За това се използва конвенционална шлифовъчна машина или специален инструмент. Като абразив е подходящ само колело с диамантено покритие.

Има различни методи за рязане на закалена стомана. Някои от тях значително опростяват обработката. Само когато се вземат предвид всички нюанси, може да се подобри качеството на получената дупка.

Полезни съвети за пробиване

За работа със закалена стомана могат да се използват различни технологии. Най-често срещаните технологии се характеризират със следните характеристики:

- Киселинна повърхностна обработка. Тази технология се характеризира с дългосрочна употреба, тъй като отнема доста време за намаляване на твърдостта на повърхността. За ецване може да се използва сярна, перхлорна или друга киселина. Процедурата включва създаването на перваза, която ще съдържа нанесеното вещество в зоната на рязане. След продължително излагане металът става по-мек, ще бъде възможно да се пробива с нормалната версия.

- Можете да използвате заваръчната машина, за да постигнете целта си. Когато е изложен на висока температура, металът става по-мек, което значително опростява процедурата.

- Най-често се използва специална бормашина. В продажба има опции, които могат да се използват за обработка на закалена стомана. При производството им се използва метал с повишена устойчивост на износване и високи температури. Въпреки това, сложността на производството и някои други точки определят, че цената на специален инструмент е доста висока.

Освен това често се купува удар за постигане на целта. С него можете да направите малка дупка, която ще опрости по-нататъшното пробиване.

Използване на лубриканти

При пробиване на закалена стомана възниква сериозно триене. Ето защо се препоръчва закупуването и използването на различни лубриканти. Сред характеристиките на този метод на обработка отбелязваме следните точки:

- За начало се обработва зоната на пробиване. Малко количество лубрикант се нанася върху повърхността, където ще бъде дупката.

- Към режещия ръб се добавя масло. За обработка на закалена стомана е необходимо малко количество вещество, но трябва да се добавя от време на време, тъй като се разпръсква, когато инструментът се върти.

- По време на работа се препоръчва да се правят почивки за охлаждане на режещата повърхност и работната повърхност.

Специалното масло позволява не само да се опрости пробиването, но и да се увеличи експлоатационният живот на използвания инструмент.

Това е така, защото маслото може да понижи температурата на режещия ръб.

Избор на бормашина

Доста широко разпространени са спиралните бормашини, които са представени от вертикален прът с два жлеба. Поради специфичното разположение на жлебовете се образува режещ ръб. Сред характеристиките на избора отбелязваме следните точки:

- Доста широко разпространение получи победна тренировка. Може да се използва за работа с различни закалени сплави. Въпреки това, повърхност с твърде висока твърдост не може да се обработва с такъв инструмент.

- Изборът се прави и според диаметъра. Трябва да се има предвид, че получаването на отвор с голям диаметър е доста трудно. Версията с по-голям диаметър е много по-скъпа поради използването на голямо количество материал при производството му.

- Обръща се внимание и на ъгъла на заточване, предназначението на продукта и вида на материала, използван при изработката. Например кобалтовите версии се характеризират с по-висока устойчивост на високи температури.

- Препоръчително е да се обърне внимание на продуктите на изключително известни производители. Това се дължи на факта, че китайските версии са направени с нискокачествени материали. Подобна оферта обаче е много по-евтина и може да се използва за краткосрочна или еднократна работа.

- Когато избирате бормашина, можете да навигирате по приложените маркировки. Може да се използва за определяне кои материали са използвани при производството. Посочен е и диаметърът на отвора, който може да се получи с инструмента.

В специализиран магазин можете да намерите почти всичко необходимо за извършване на работата. Въпреки това, доста високата цена на продукта и някои други точки определят, че някои решават сами да направят бормашина от импровизирани материали. Подобна работа може да се извърши с необходимите инструменти.

Изработка на домашна бормашина

Ако е необходимо, е възможно да се изработи бормашина от закалена стомана. Сред основните препоръки за извършване на такава работа отбелязваме:

- Избират се пръти, които са изработени от волфрамови и кобалтови сплави. В народа такъв метал се нарича победоносен. В сравнение с конвенционалната бормашина, тази версия се характеризира с повишена устойчивост на износване.

- За да обработите детайла, трябва да го фиксирате в малко менгеме. В противен случай работата ще бъде доста трудна.

- За заточване на такава повърхност е необходим диамантен камък. Обикновените няма да издържат на дългосрочна работа.

- Крайната повърхност се заточва по такъв начин, че да се получи повърхност, наподобяваща плоска отвертка. След това режещите ръбове се заточват, за да се получи остър връх.

За да се намали степента на обработваемост на повърхността, се добавя масло. Това осигурява дълготрайна обработка поради намаляване на силата на триене и понижаване на температурата.

В заключение отбелязваме, че обработката на закалена стомана трябва да се извършва изключително с помощта на специални инструменти. За работа е необходима пробивна машина, тъй като ръчната няма да ви позволи да получите необходимата дупка.

Бормашини за метал се избират въз основа на диаметрите на отворите и свойствата на обработвания материал. Като правило, те са изработени от високоскоростни стомани, като R6M5K5, R6M5, R4M2. Твърдосплавните бормашини се използват за работа с чугун, въглеродни и легирани закалени стомани, неръждаема стомана и други трудни за рязане материали.

Мощността на електрическата бормашина трябва да бъде проектирана да пробива дупка с необходимия диаметър. Производителите на електроинструменти посочват съответните технически данни на продукта. Например, за бормашини с мощност 500 ... 700 W, максималният диаметър на пробиване за метал е 10 ... 13 mm.

Има слепи, непълни и проходни дупки. Могат да се използват за свързване на части помежду си с помощта на болтове, шпилки, щифтове и нитове. Ако отворът е пробит с цел нарязване на резба, трябва да обърнете специално внимание на избора на диаметър на свредлото. Поради биенето му в патрона се получава повреда на отвора, което трябва да се има предвид. Ориентировъчните данни са представени в таблицата.

За да се намали разбивката, пробиването се извършва на два етапа: първо с бормашина с по-малък диаметър, а след това с основната. Същият метод на последователно райбериране се използва, когато е необходимо да се направи отвор с голям диаметър.

Как да пробиете метал с бормашина

Особеността на пробиване на метал с бормашина е, че е необходимо ръчно да държите инструмента, да му придадете правилната позиция, както и да осигурите необходимата скорост на рязане.

След маркиране на детайла, центърът на бъдещия отвор трябва да бъде пробит. Това ще попречи на свредлото да се отдалечи от зададената точка. За удобство на работа детайлът трябва да бъде затегнат в менгеме или поставен върху стойка, така че да заеме стабилно положение. Свредлото е поставено строго перпендикулярно на повърхността, която ще се пробива. Това е важно, за да се избегнат повреди.

Когато пробивате метал, свредлото не трябва да упражнява голям натиск. Напротив, трябва да намалява, докато вървите. Това ще предотврати счупване на свредлото и също така ще намали образуването на бури по задния ръб на проходния отвор. Отстраняването на чипове трябва да се наблюдава. Ако режещият инструмент заседне, той се освобождава чрез обратно въртене.

Избор на режим на рязане

Когато използвате инструмент от високоскоростна стомана, можете да се обърнете към скоростта според данните в таблицата. При работа с карбидни бормашини допустимите стойности са 1,5 ... 2 пъти по-високи.

Пробиване на метални изделия трябва да се извършва с охлаждане. Ако не се използва, има голяма вероятност инструментът да загуби своите режещи свойства поради прегряване. Чистотата на повърхността на дупката в този случай ще бъде доста ниска. Като охлаждаща течност за твърди стомани обикновено се използва емулсия. В домашни условия е подходящо машинното масло. Чугун и цветни метали могат да се пробиват без охлаждаща течност.

Характеристики на пробиване на дълбоки дупки

Дупките се считат за дълбоки, ако размерът им е по-голям от пет диаметъра на свредлото. Особеността на работата тук се крие в трудностите, свързани с охлаждането и отстраняването на стружки. Дължината на режещата част на инструмента трябва да бъде по-голяма от дълбочината на отвора. В противен случай тялото на детайла ще блокира спираловидни канали, през които се отстраняват стружки, а също така се подава течност за охлаждане и смазване.

Първо, дупката се пробива с твърда къса бормашина на малка дълбочина. Тази операция е необходима за задаване на посоката и центрирането на основния инструмент. След това се прави дупка с необходимата дължина. Докато напредвате, от време на време трябва да премахвате металните стърготини. За целта използвайте охлаждаща течност, куки, магнити или обърнете детайла.